BAB II TEKNIK PEMBORAN

1. Bagian-bagian utama dalam rig pemboran

Definisi Rig pengeboran adalah suatu instalasi peralatan untuk melakukan pengeboran ke dalam reservoir bawah tanah untuk memperoleh air, minyak dan deposit mineral bawah tanah. Rig pengeboran bisa berada di atas tanah (on shore) atau di atas laut/lepas pantai (off shore) tergantung kebutuhan pemakaianya. Walaupun rig lepas pantai dapat melakukan pengeboran hingga ke dasar laut untuk mencari mineral-mineral, teknologi dan keekonomian tambang bawah laut belum dapat dilakukan secara komersial.

Rig pengeboran minyak dan gas bumi dapat digunakan tidak hanya untuk mengidentifikasi sifat geologis dari reservoir tetapi juga untuk membuat lubang yang memungkinkan pengambilan kandungan minyak atau gas bumi dari reservoir tersebut.

System utama dalam Rig pemboran terdiri dari : 1.1. Hoisting System

Sistem Pengangkat (Hoisting System) adalah salah satu dari antara komponen-komponen utama dari Rig yang berfungsi untuk membantu sistem alat-alat pemutar di dalam mengebor sumur dengan menyediakan alat-alat yang sesuai serta ruang kerja yang dibutuhkan untuk mengangkat dan menurunkan drill string, casing string dan peralatan subsurface (bawah tanah) lainnya dari dan ke lubang sumur. Sistem Pengangkat terdiri dari 2 (dua) sub bagian utama, yaitu :

Rangka Pendukung (Supporting Structure) terdiri dari :

a. Substructure adalah Konstuksi baja yang besar yang dibangun untuk menjadi dasar dan menunjang menara bor yang tingginya ditentukan oleh kebutuhan pencegah semburan liar.

b. Menara Pengeboran (Derrick/Mast) Fungsi dari menara bor adalah untuk menyediakan ruang untuk mengangkat atau memasukan rangkaian pipa bor dari atau ke dalam lubang bor.

1.1.1. Peralatan pengangkat (Hoisting equipment)

Adalah peralatan khusus untuk mengangkat, menurunkan dan menggantung rangkaian pipa bor (terdiri dari Drill Pipe, Drill Collar, dsb.) dan mata bor (Drilling bit) di dalam lubang sumur.

Alat pengangkat ini terdiri dari :

a. Drawwork (Mesin Penarik) Adalah unit mesin penarik/pengangkat yang kuat (mesin derek) yang terletak di dekat meja pemutar di lantai Rig.

b. Overhead Tools (Alat-alat Bagian Atas) Merupakan “mata rantai penghubung” di dalam sistem pengangkat yang terdiri dari : - Crown Block : Unit roda-roda/puli-puli (sheaves-sheaves) yang terletak di puncak menara pengeboran.

- Travelling Block : Susunan roda-roda/puli-puli (sheaves-sheaves) yang digantung di bawah crown block di atas lantai bor. Bersama-sama dengan crown block membentuk sistem kerek katrol.

- Hook (kait) : Alat berbentuk kait yang besar terletak di bawah travelling block di mana swivel dan rangkaian pipa bor tergantung selama operasi-operasi pengeboran.

- Elevator : Penjepit yang sangat kuat dan digantung pada lick (gantungan elevator) yang dikaitkan di sisi Travelling block atau di hook. Elevator-elevator ini dipakai untuk menurunkan atau menaikkan bagian-bagian rangkaian pipa bor ke dan dari lubang bor.

c. Drilling Line Tali kawat baja berkekuatan tinggi yang menjadi penghubung dari Drawwork, Crown Block dan Travelling Block untuk menarik peralatan overhead lainnya di dalam tugasnya menurunkan, menarik atau menggantung rangkaian pipa bor dan lain-lain.

1.2. Circulating System

Circulating System adalah suatu bagian dari system utama dalam rig pemboran yang difungsikan untuk mengalirkan lumpur pemboran, turun melewati rangkaian pipa pemboran dan naik ke annulus membawa serbuk bor ke permukaan.Aliran lumpur bor pada saat sirkulasi akan melewati bagian-bagian: a. Mud tank ke mud pump b. Mud pump ke high pressure surface connection dan ke drillstring c. Drillstring ke bit d. Bit ke atas melalui annulus hingga ke permukaan e. Sampai dipermukaan akan melalui solid control equipment, seperti:

1. Shale Shaker 2. Desander 3. Desilter 4. Centrifuge

Hal ini bertujuan untuk penyaringan cutting dari lumpur bor agar lumpur yang kembali ke tangki penghisapan (suction pit) kembali bersih. Dan terus berulang hingga selesai pekerjaan pengeboran.

Dalam Perjalanan lumpur dari bit ke permukaan akan membawa banyak informasi diantaranya adalah sample batuan dalam bentuk cutting, selain itu juga terkadang pada lokasi tertentu akan membawa gas non hydrocarbon seperti H2S, CO yang berbahaya bagi makhluk hidup disekitar tempat tersebut.

1.3. Rotating System

Rotating system (Sistim Pemutar) adalah salah satu dari komponen – komponen utama suatu drilling rig. Tugas utamanya adalah memutar mata bor, memberi beban mata bor dan memberi saluran lumpur bertekanan tinggi ke mata bor untuk mengebor membuat lubang sumur. System pemutar ini terdiri dari empat sub komponen utama :

Swivel (kepala pembasuh) Rotating Assembly (Unit pemutar) Drill Stem (batang bor) Bit (mata bor)

Swivel (kepala pembasuh) merupakan alat berbentuk khusus yang digantung pada hook yang terletak dibawah block jalan (travelling block) dan mempunyai fungsi utama untuk :

Menghubungkan bagian alat yang diam dengan batang bor yang berputar bebas, sambil dialiri lumpur bertekanan tinggi tanpa kebocoran Menahan beban menggantung dari batang bor selama sirkulasi. Rotari Assembly (unit pemutar) adalah suatu perangkat mesin pemutar yang berkekuatan besar dan mempunyai fungsi utama untuk : Memutar batang bor selama operasi – operasi pemboran Menahan dan menggantung batang bor dimeja putar dengan selip – selip putar (rotary slips) sewaktu menambah atau melepas pipa dari rangkaian pipa bor. Unit pemutar terletak dilantai bor dibawah block mahkota (crown block) dan terdiri dari :

Rotary table (meja putar) Master bushing (bantalan utama) Kelly bushing (bantalan pipa segi) Rotary slips (Selip – selip putar) Make up dan break out tong (kunci – kunci pengikat dan pelepas).

1.4. BOP System

Merupakan system rig pemboran yang berfungsi : - Menutup lubang sumur pada keadaan ada pipa atau tidak ada pipa dalam lubang serta untuk pekerjaan stripping in atau stripping out - Menahan tekanan sumur yang timbul dan dapat dilalui semua peralatan yang dipakai utk operasi pemboran / kerja ulang - Mengendalikan tekanan sumur & dpt dipakai utk pekerjaan sirkulasi mematikan kick Menggantung (hanging off) dan memotong pipa bor pd keadaan darurat. -Memiliki system peralatan cadangan apabila salah satu rusak, khusus utk sumur bertekanan tinggi. peralatan untuk mencegah blowout (meledaknya sumur di permukaan akibat tekanan tinggi dari dalam sumur). Yang utama adalah BOP

(Blow Out Preventer) yang tersusun atas berbagai katup (valve) dan dipasang di kepala sumur (wellhead).

1.5. Power System

Suatu system dalam rig pemboran dimana suatu perangkat instalasi pemboran menadaptkan supply daya untuk menggerakan system-sytem yang lain.

suatu Rig pengeboran darat dapat dikategorikan menjadi:

Portable Derrick Rig dimana Rig pemboran tipe ini mudah dipindahkan, seperti yang digunakan dalam pengeboran dangkal (kurang dari 1000 meter), serta operasi kerja ulang pindah lapisan dan perawatan sumur. Mobile Rig biasanya memiliki menara yang lebih kecil dari menara fixed Rig. Rig ini relatif lebih mudah dipindahkan dan diset dibanding fixed mast rig. portable derrick berukuran dan memiliki kapasitas yang lebih kecil dari Mast. Umumnya derrick banyak digunakan untuk pemboran menengah (kapasitas 500 – 750HP) dan untuk pekerjaan workover dan well services. Pada saat instalasi, portable mast dilengkapi dengan pemasangan guy line (labrang) untuk menjaga kestabilannya. Fixed Mast Rig, biasanya memiliki kapasitas 1000HP ke atas. Untuk

memudahkan transportasi dan pemasangannya, struktur mast biasanya di bagi atas 3 (tiga) bagian, yaitu: upper, middle dan lower mast. Fixed Mast Rig mampu melakukan pengeboran hingga ribuan meter ke dalam kerak bumi. Pompa lumpur yang besar digunakan untuk melakukan sirkulasi lumpur pemboran melalui mata bor dan casing (selubung), untuk mendinginkan sekaligus mengambil "bagian tanah yang terpotong" selama sumur dibor.

Pada umumnya RIG pengeboran dapat dibagi menjadi beberapa jenis sesuai daerah :

RIG Darat : Untuk pengeboran di darat. Bentuk paling sederhana, terdiri dari menara dan struktur penopang.

Rig Rawa : Biasa dikenal dengan sebuat "Swamp Barge". Untuk kelengkapan alat pengeboran sama dengan RIG darat, hanya saja menara dan sistem pengeboran ditempatkan di atas Ponton. Ponton ini akan duduk di dasar rawa saat operasi pengeboran berlangsung. Biasa beroperasi di perairan dengan kedalaman sekitar 5 M.

Jack Up Rig : Satu unit alat pengeboran dengan kaki yang panjang. Kaki ini dapat naik dan turun untuk menopang struktur utama. RIG jenis ini biasa digunakan pada daerah dengan kedalaman sekitar 100 M atau kurang

Tender RIG : Sistem pengeboran dipasang pada platform. Tender RIG digunakan untuk membantu operasi pengeboran (pengangkatan pipa, strultur dll). Tender RIG akan menempel di platform saat operasi pengeboran berlangsung. Semisubmersible RIG : Sesuai namanya, RIG semisub merupakan obyek

terapung yang dipasang alat pengeboran. Biasa digunakan untuk mengebor daerah laut dalam (lebih dari 100 M).

Drill Ship : Semua peralatan untuk pengeboran dipasang pada kapal. Digunakan untuk mengebor laut yang sangat dalam.2. Mekanika Batuan

2.1. Mekanika Batuan

Merupakan sifat atau perilaku batuan bila dikenakan gaya atau tekanan. Kecenderungan batuan dalam menerima gaya berbeda-beda. Mekanika batuan terdiri dari compressive strength (CS), rock drill ability (d), hardness, abrassiveness, elasticity, Bailing Tendency

2.1.1. Compressive Strength

Merupakan pencerminan kekuatan atau kemampuan batuan untuk menerima beban kompresif maksimum sebelum dia pecah.

Compressive strength (CS) batuan besar = Rate of Penetration (ROP) kecil.

PH mud besar = CS besar, karna adanya Bouyance Factor.

Pada Soft Formation = RPM tinggi & WOB rendah. Pada Hard Formation = RPM rendah & WOB tinggi.

Jika pada soft formation digunakan WOB yg tinggi, maka ROP-nya akan meningkat, hal ini dapat menyebabkan kick atau bahkan blowout karna ROP yang terlalu besar tidak diimbangi dengan kecepatan pompa mensirkulasikan mud. Jika pada hard formation digunakan WOB yg kecil, maka drillstring akan bengkok (buckling).

Weight on Bit (WOB)

Medium Formation : 40,000 – 80,000 lbs Hard Formation : 50,000 – 100,000 lbs

Untuk menentukan nilai yg optimum, kita dapat mengontrol RPM (Rotate per

Minute) melalui Top Drive.

2.1.2. Rock Drill Ability (d)

Merupakan tingkat kemudahan batuan untuk dibor. Rumus SI:

Rumus Lawas:

Dc-exponent : Ekstrapolasi untuk mengestimasi gradien pressure.

Dc-exponent :

ECD (Equivalent Circulating Density) : penambahan pressure di bottom hole yang terjadi ketika mud disirkulasikan. Hal ini terjadi karena adanya friksi di annulus ketika mud dipompakan, pressure di bottom hole meningkat, namun secara signifikan, lebih tinggi dibandingkan ketika mud tidak disirkulasikan.

ECD =

Annular Pressure Loss: Hilangnya pressure dari annulus akibat adanya friksi antara fluid & solid.

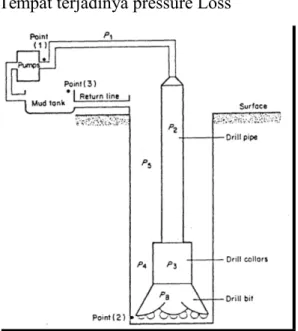

Tempat terjadinya pressure Loss

Gambar 1. Pressure loss.

2.1.3. Hardness

Merupakan ketahanan batuan terhadap gaya gores. Menggunakan Skala Mohs.

Soft formation: Hardness < 4. Contoh: Shale, clay, salt, unconsolidated limestone. Medium formation: Hardness 4-7. Contoh: Medium limestone, unconsolidated sandstone, shally sand, salt anhydrite (salt yang kompak).

Hard formation: Hardness > 7. Contoh: Dolomite, consolidate limestone, chert (batu rijang).

2.1.4. Abrassiveness

Merupakan sifat mengikis pada batuan. Hal ini diperhitungkan karna berpengaruh pada umur bit.

Tingkat abrasif: Limestone > Sandstone > Shale. Rumus: Dimana: CT : Cost/ft B : Harga bit ($) CR : Cost Rig I : Rotating Time

T : Tripping Time (Seluruh waktu tripping) F : Foot age bit (Umur bit)

2.1.5. Elasticity

Merupakan tingkat keelastisan batuan. Hal ini sangat diperhitungkan pada lapisan shale.

Elasticity terdiri dari:

Modulus Young: perbandingan antara tegangan aksial (Psi) dengan regangan aksial (%). Makin besar Modulus Young, maka akan makin sulit untuk di fract.

Poison Ratio: perbandingan antara regangan lateral (%) dan regangan aksial (%). Posion Ratio menunjukkan adanya pemanjangan ke arah lateral (lateral expansion) akibat adanya tegangan dalam arah aksial.

Modulus Young pada Shale = 58,000 – 10,000,000 psi Poison Ratio = 0 – 0.3

Teanan Perforasi = 3,000,000 psi2.1.6. Bailing Tendency Merupakan kecenderungan cutting menempel pada bit.

Jika terlalu besar bailing tendency-nya, maka akan mengurangi ROP & RPM pada saat pemboran.

Mengantisipasinya dengan cara pemilihan bit. Jenis Bit:

Drag Bit Tricone Bit Diamond Bit

PDC (Poly Crystaline Diamond Core) Bit

3. sifat-sifat Lupur pemboran 3.1 pendahuluan

Pada mulanya orang hanya menggunakan air saja untuk mengangkat serpihan pemboran (cutting). Lalu dengan berkembangnya pemboran, lumpur mulai digunakan. Untuk memperbaiki sifat-sifat lumpur, zat-zat kimia ditambahkan dan ahirnya digunakan pula udara dan gas untuk pemboran walaupun lumpur tetapp bertahan.

Secara umum lumpur pemboran dapat dipandang mempunyai empat komponen atau fasa:

1. Fasa cair (air dan minyak)

2. Reactive solid, yaitu padatan yang bereaksi dengan air membentuk koloid (clay)

3. Inert solid (zat padat yang tak breaksi) 4. Fasa kimia

3.1.1. Fasa cair

Ini dapat berupah air atau minyak. Air dapat pula dibagi dua, tawar dan asin. Sedang pada air dapat pula dibagi menjadi air asin tak jenuh dan jenuh. Istilah oil-base digunakan bila minyak lebih dari 95%. Invert emulison mempunyai komposisi minyak 50-70% (sebagai fasa kontinu) dan air 30-50% (sebagai fasa terdispersi).

3.1.2. Reactive solid.

Padatan ini bereaksi dengan sekeliling untuk membentuk koloid. Dalam hal ini clay air tawar seperti bentonite menghisap (absor) air tawar dan membentuk lumpur. Istilah “yield” digunakan untuk menyatakan jumlah barrel lumpur yang dapat dihasilakan dari satu to clay agar viscositas lumpur 15 cp.

3.1.3. inert solid

ini dapat barite (BaSO4) yang digunakan untuk menaikan densitas lumpur, ataupun galena atau biji besi. Inert solid dapat pula berasal dari formasi-formasi yang dibor dan terbawa lumpur seperti chert, pasir atau clay-clay non swelling, dan padatan-padatan seperti ini bukan disengaja untuk menaikkan densitas lumpur dan perlu dibuang secepat mungkin (bisa menyebabkan abrasi, kerusakan pompa dll). 3.1.4. Fasa kimia

Zat kimia merupakan bagian dari sistem yang digunakan untuk mengontrol sifat-sifat lumpur, misalnya dalam dispersion (menyebabkan partikel-partikel clay) tau flocculation (pengumpulan partikel-partikel clay).

3.2. fungsi lumpur pemboran

Lumpur pemboran merupakan faktor yang penting pemboran. Kecepatan pemboran, efesiensi, keselamatan dan biaya pemboran sangat tergantung pada lumpur ini.

1. Mengangkat cuting ke permukaan

2. Mendinginkan dan melumasi bit dan drill string.

Panas dapat timbul karena gesekan bit dan drill string yang kontak dengan formasi.

3. Memberi dinding pada lubang bor dengan mud cake

Lumpur akan membuat mud cake atau lapisan zat padat tipis di permukaan formasi yang permeabel (lulus air).

4. Mengontrol tekanan formasi

Tekanan fluida formasi umumnya adalah di sekitar 0.465 psi/ft kedelaman.

5. Pada tekanan yang normal air dan padatan dipemboran telah cukup untuk menahan tekanan formasi ini.

6. membawa cutting dan material-material pemberat pada suspensi bila lumpur dihentikan dihentikan sementara.

7. Melepaskan pasir dan cutting di permukaan

Kemampuan lumpur untuk menahan cutting selama sirkulasi dihentikan terutama tergantung dari gell streng.

8. Menahan sebagian berat drill pipe dan casing (bouyancy effect). 9. Mengurangi efek negatif pada formasi.

10. Mendapatkan informasi (mud log, sample log).

Dalam pemboran, lumpur kadang-kadang dianalisa untuk diketahui apakah mengandung hidrokarbon atau tidak (mud log).

11. Media logging

Pada penentuan adanya minyak atau gas serta juga zone-zone air dan juga untuk korelasi dan masud-maksud lain, diadakan logging (pemasukan sejenis alat antara lain alat listrik atau gamma ray / neotron) seperti misalnya selectri logging, yang mana memerlukan media penghantar arus listrik di lubang air.

3.3. sifat-sifat lumpur

Komposisi dan sifat-sifat lumpur sangat berpengaruh pada pemboran. Perencanaan casing, drilling rate dan cmopletion di pengaruhi oleh lumpur yang digunakan saat itu.

3.3.1. densitas dan sand content 3.3.1.1. Densitas lumpur

Lumpur sangat besar perannya dalam menentukan berhasil tidaknya suatu operasi pemboran, sehingga perlu diperhatikan sifat-sifat dari lumpur tersebut, seperti densitas, viskositas, gel strength, atau filtration loss.

Densitas lumpur bor merupakan salah satu sifat lumpur yang snagat penting, karena peranannya berhubungan langsung dengan fungsi lumpur bor sebagai penahanan tekanan formasi. Adanya densitas lumpur bor yang terlalu besar akan menyebabkan lumpur hilang ke formasi (lost circulation), sedang apabila terlalu kecil akan menyebabkan “kick”. Maka densitas lumpur harus disesuaikan dengan keadaan formasi yang akan dibor.

3.3.1.2. Sand content

Tercampurnya serpihan-serpihan formasi (cutting) ke dalam ke dalam lumpur pemboran akan dapat membawa pengaruh pada operasi pemboran. Serpihan-serpihan pemboran yang biasnya berupa pasir akan dapat mempengaruhi karateristik lumpur yang disirkulasikan, dalam hal ini akan menambahi densitas lumpur. Bertambahnya densitas lumpur yang tersirkuliasi ke permmukaan akan menambah beban pompa sirkulasi lumpur. Oleh kerna itu setelah lumpur disirkulasikan harus mengalami proses pembersihan terutama menghilangkan partikel-partikel yang masuk ke dalam lumpur selama sirkulasi. Alat-alat ini, yang biasanya disebut “conditioning equipment”, adalah :

a. Shale saker

Fungsinya membersihkan lumpur dari serpihan –serpihan atau cuting yang berukuran besar.

b. Degasser

Untuk membersihkan lumpur dari gas yang masuk. c. Desander

Untuk membersihkan lumpur dari partikel-partikel padatan yang berukuran kecil yang bisa lolos dari shale-shaker.

Fungsinya sama dengan desender, tetapi desilter dapat membersihkan lumpur dari partikel-partikel yang berukuran lebih kecil.

3.3.2. viskositas dan gel strength

Viskositas dan gel strength merupakan bagian yang pokok dalam sifat-sifat rheology fluida pemboran. Pengukuran sifat-sifat rheology fluida pemboran penting mengingat efektevitas pengangkatan cutting merupakan fungsi langsung dari viskositas.

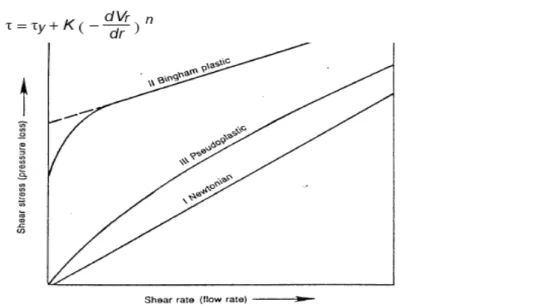

Fluida pemboran dalam percobaan ini adalah lumpur pemboran. Lumpur pemboran ini mengikuti model-model rheology bingham plastic, power law dan midified power law. Diantara ketiga model ini, binghm plastic merupakan model yang sederhana untuk fluida non-newtoniann.

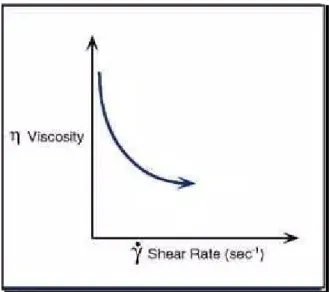

Yang dimaksud dengan fluida non-newtonian adalah fluida yang mempunyai viskositas tidak kosntant, bergantung pada besarnya gesernya (shear rate) yang terjadi. Gambar 2 adalah suatu plot pada kertas koordinat rectangular dari viskositas vs shear rate untuk fluida ini.

Perbedaan dengan fluida newtonian yang mempunyai viskositas konstan, fluida non-newtonian memperhatikan suatu yield stress – suatu jumlah tertentu dari tahanan dalam yang harus diberikan agar fluida mengalir seluruhnya. Perhatikan

gambar 3.

3.3.3. filtration dan mud cake

ketika terjadi kontak antara lumpur pemboran dengan batuan porous, batuan tersebut akan bertindak sebagai saringan yang memungkinkan fluida dan partikel-partikel kecil melewatinya. Fluida yang hilang ke dalam batuan tersebut disebut “filtrate”. Sedangkan lapisan partikel-partikel besar tertahan dipermukaan batuan disebut “filtrate cake”.

Apabila filtration loss dan pembentukan mud cake tidak dikontrol maka ia akan menimbulkan berbagai masalah, baik selama operasi pemboran maupun dalam evaluasi formasi dan tahap produksi. Mud cake yang tipis akan merupakan bantalan yang baik antara pipa pemboran dan permukaan lubnag bor.

3.3.4. sifat-sifat lumpur pada tekanan dan temperatur tinggi.

Efesiensi operasi pemboran sangat dipengaruhi oleh sifat-sifat lumpur. Oleh sebab itu pemeliharaan dan mempelajari sifat-sifat lumpur menjadi sangat penting artinya.

Kondisi lingkungan pemboran, dalam hal ini adalah tekanan dan temperatur, dapat mempengaruhi sifat-sifat lumpur tersebut. Dimana pada umumnya temperatur yang tinggi dapat mengurangi efektivitas aditif yang ditambahkan kedalam lumpur sebagai pembentukan sifat-sifat lumpur.

4. Fungsi Semen pembora 4.1. Pendahuluan

Penyemenan merupakan salah satu faktor yang sangat penting dalam operasi well completion. Dengan demikian sehingga tahap completion, produksi dan workover sangat dipengaruhi olehnya. Baik dari segi komposisi, sifat, fungsi dan juga berbagai additives yang dimasukkan kedalam semen.

Semen yang digunakan dalam well completion juga dapat digunakan dalam berbagai kondisi baik kedalan , tekanan, temperatur, geometry lubang bor, sifat fisik batuan dan fluida kimia dari formasi yang dijumpai. Keberhasilan suatu penyemenan itu juga tergantung pada mutu dari semen itu sendiri dan penunjanng lainnya yaitu peralatan penyemenan.

4.2. Fungsi Semen Pemboran

Secara prinsip fungsi utama semen ada 2 :

4.2.1.1.1. Mencegah bergerak fluida di antara 2 formasi. 4.2.1.1.2. Membantu melindungi casing.

Selain itu, ada beberapa fungsi yang lain yaitu :

mencegah blow out melalui annulus dengan cara mempercepat pengerasan semen.

Mencegah loss circulation dengan cara menutup daerah loss.

Mencegah casing dari beban mengejut pada waktu pemboran lebih aman. 4.3. KOMPOSISI SEMEN

4.3.1. C3A : merupakan fraksi yang memperbesar kecepatan hidrasi dan merupakan suatu unsur yang mengontrol initial set dan thickening time. Tetapi juga menyebabkan semen mudah terpengaruh oleh gangguan sulfate. Semen yang mempunyai daya tahan tinggi terhadap sulfate, kadarnya ditentukan oleh C3A yaitu maksimum 3 % .

4.3.2. C4AF: merupakan fraksi hidrasi low heat (heat hydrationnya rendah) di dalam semen dan akan memberi warna pada semen. Penambahan Fe2O3 yang berlebihan akan memperbesar jumlah C4AF dan memperkecil jumlah C3A di dalam semen. Spesifikasi API menghendaki bahwa kadar C4AF ditambah dua kali kadar

C3A tidak melampaui 24 % untuk semen yang daya tahan tinggi terhadap sulfate .

4.3.3. C3S : merupakan fraksi yang terbesar di dalam semen dan merupakan material penghasil kekuatan. Fraksi ini bertanggung jawab terhadap early strength yaitu strength pada saat-saat pertama penempatan semen (berkisar antara 1-28 hari). Semakin besar persentase C3S maka high earli strength semen semakin cepat. 4.3.4. C2S : merupakan fraksi yang mempunyai sifat menghidrasi

lambat sekali (kecepatan pengerasan menjadi lambat) tetapi akan memperkuat strength pada perpanjangan periode dan bersifat mendinginkan (cool) semen terhadap panas yang dibebaskan (head liberated).

4.4. klasifikasi semen

4.4.1. Class : A (WCR = 0,46)

Digunakan dari permukaan sampai 6000 ft dengan temperatur 170ºF bilamana special properties tidak dibutuhkan. Ini sama dengan semen ASTM C150, type I.

4.4.2. Class : B (WCR = 0,46)

Digunakan dari permukaan sampai 6000 ft dengan temperatur 170ºF di mana moderato sulfate resistance dibutuhkan. Ini sama dengan semen ASTM C 150, type II.

4.4.3. Class : C (WCR = 0,56)

Digunakan dari permukaan sampai 6000 ft dengan temperatur 170ºF di mana dibutuhkan untuk kondisi yang high early strength. Tersedia dalam type-type regular dan high sulfate resistance. Ini sama dengan semen ASTM C 150, type III.

4.4.4. Class : D (WCR = 0,38)

Digunakan pada kedalaman 6000 – 10.000 ft dengan temperatur 230ºF di mana dijumpai kondisi yang mempunyai temperatur agak tinggi dan tekanan tinggi. Tersedia dalam type regular dan high sulfate resistance.

4.4.5. Class : E (WCR = 0,38)

Digunakan pada kedalaman 6000 – 14.000 ft dengan temperature 290ºF di mana dijumpai kondisi yang mempunyai temperatur dan tekanan tinggi. Tersedia dalam type regular dan high sulfate resistant.

Digunakan pada kedalaman 10.000 – 16.000 ft dengan temperatur 320ºF di mana dijumpai kondisi yang mempunyai temperatur dan tekanan sangat tinggi. Tersedia dalam type regular dan high sulfate resistant.

4.4.7. Class : G dan H (WCR = 0,44)

Digunakan sebagai basic semen dari permukaan sampai 8000 ft kedalaman sesuai dengan pembuatannya atau dapat digunakan bersama-sama dengan accelerator dan retarder yang dipakai pada range kedalaman dan temperatur yang besar. Tersedia dalam type moderato dan high sulfate resistant.

4.4.8. Class : J

Digunakan pada kedalaman 12.000 – 16.000 ft untuk temperatur dan tekanan yang luar biasa tinggi sesuai dengan pembuatannya atau dipakai pada range kedalaman sumur yang besar dengan retarder. Hanya tersedia dalam 1 jenis/macam. Temperatur yang dibutuhkan untuk men”set” semen ini harus di atas 230ºF.

4.4.9. Sifat fisik semen 4.4.10. Viscosity

Sedapat mungkin rendah agar didapatkan flow properties dan pendesakan lumpur yang baik. Semen adalah fluida non newtonian sehingga viscositas adalah fungsi dari shear rate. Untuk menentukan karakteristik viscosity, dipakai Fann Viscometer.

4.4.11. Density (akan berkisar antara 10,8 – 22 ppg)

Density dari bubur semen ini harus cukup besar untuk mempertahankan pengontrolan sumur kecuali pada squeeze job.

Untuk density yang lebih rendah antara 10,8 – 15,6 ppg, material yang digunakan adalah campuran air sedang untuk density yang lebih besar antara 15,6 – 22 ppg, digunakan dispersent dan material pemberat seperti hematite.

4.4.12. Permeability

Diharapkan semen mempunyai permeability yang kecil karena dengan permeability yang kecil maka tidak terjadi komunikasi diantara fluida pada saat semen telah mengeras.

Walaupun begitu factor lingkungan yang mempunyai temperature tinggi (di atas 230ºF) akan menimbulkan strength retrogression (penurunan kekuatan) sehingga harus ditambahkan silica fluor.

4.5. Karakteristik Semen 4.5.1. Thickening Time

Adalah waktu yang dibutuhkan oleh bubur semen untuk bercampur dan mendesak bubur semen itu ke dalam lubang bor dan naik ke annulus di belakang pipa

Beberapa hal yang mempengaruhi thickening time :

Semakin tinggi temperatur maka semakin cepat pengerasan semen. Ini merupakan faktor yang paling berpengaruh.

Semakin tinggi tekanan maka semakin cepat pengerasan semen. Hilangnya air dari bubur semen mempercepat pengerasan semen.

4.5.2. Storage Stability

Semen yang disimpan dalam keadaan kering akan tetap baik untuk waktu yang lama. Tetapi perubahan kecil dapat terjadi pada kondisi lembab di mana akan mempengaruhi thickening time pada situasi penyemenan yang kritis

Fresh water adalah air yang baik untuk campuran semen, begitu juga air laut tetapi harus diawasi thickening timenya. Fraksi inorganic akan mempercepat pengerasan semen

4.6. Additives Cement

Additive atau zat tambahan digunakan untuk memberi variasi yang lebih luas pada sifat-sifat bubur semen dan ini penting dalam perencanaan penyemenan.

Pengaruh additive terhadap sifat semen:

1. Menaikkan atau menurunkan density bubur semen.

2. Memperbesar compressive strength dari 200 ke 20.000 psi .

3. Mempercepat dan memperlambat pengerasan semen (setting time).

4. Mengatur filtrasi semen, dalam hal ini memperkecil filtrasi semen sampai 25 cc/30 menit, pada kondisi filter pressure 1.000 psi, 325 mesk. 5. Sifat-sifat aliran (flow properties) akan mempunyai range variasi yang

luas.

6. Memperbesar tahanan (resistance) terhadap cairan korosif. 7. Mencegah hilangnya bubur semen ke dalam formasi. 8. Memperkecil kekentalan (slurry viscosity).

9. Mengontrol permeability. 10. Mengontrol heat of hydration. 11. Memperkecil biaya.

12. Menaikkan atau menambah durability (sifat tahan lama). Additive semen dapat digolongkan sebagai berikut: Accelerator:

Ditambahkan untuk mempercepat tickening time dari semen Retarder

Pemakaian retarder dipengaruhi oleh temperatur sumur, karena temperatur mempercepat reaki kimia antara semen dan air. Retarder digunakan untuk memperpanjang waktu pemompaan (thickening time) di mana naiknya

temperatur lebih mempengaruhi thickening time daripada naiknya kedalaman/tekanan.

Light Weight Additive

Penambahan additive ini akan mempertinggi kolom cairan tanpa menyebabkan formation breakdown dan memperkecil biaya (cost).

Heavy weight additive

Bahan pemberat ini harus mempunyai karakteristik: Membutuhkan sedikit air.

Tidak mengurangi kekuatan semen. Tidak merubah waktu pemompaan. Mempunyai ukuran partikel yang sama. Sedikit saja menambah bubur semen. Chemically inert.

Mempunyai SG antara 4.5 – 5.0 .

Tidak mengganggu terhadap well logging. 4.7. Hidrolika penyemenan

Aliran pada semen terdiri dari 3 type, yaitu : 4.7.1. Plug flow

adalah aliran yang laminer dan lambat sekali sehingga gesekan antara partikel hanya terjadi dibagian pinggir sedang ditengah – tengah tidak terjadi gesekan antara partikel – partikel.

4.7.2. Laminer flow

adalah aliran dimana arah gerakannya sejajar dan mempunyai Reynold number lebih kecil dari 2000.

4.7.3. Turbulent flow

adalah aliran yang cepat dan bergolak dimana mempunyai Reynold number lebih besar dari 2000.

4.8. EVALUASI HASIL PENYEMENAN 4.8.1. CBL (cement bond log)

untuk mengetahui sifat ikatan cement, apakah semen tersebut mampu mengisolasi atau mencegah aliran dari fluida didaerah penyemenan dan mampu secara mekanik membantu casing di dalam lubang bor.

Sifat ikatan daripada semen atau “ bonding “ dapat dibedakan menjadi dua:

4.8.2. Shear bond

adalah sifat ikatan daripada semen yang secara mekanik membantu pipa casing didalam lubang bor. Shear bond ini ditentukan dengan ukuran tekanan yang menyebabkan casing bergerak didalam sarung semen (sheath of cement ) yang mengikatnya.

4.8.3. Hydraulic Bond

Adalah sifat atau kemampuan ikatan semen untuk menghalangi / mencegah aliran dari fluida didaerah penyemenan

4.9. Alat – alat penyemenan

Peralatan Diatas Permukaan ( Surface Equipment ) 4.9.1. Cementing unit

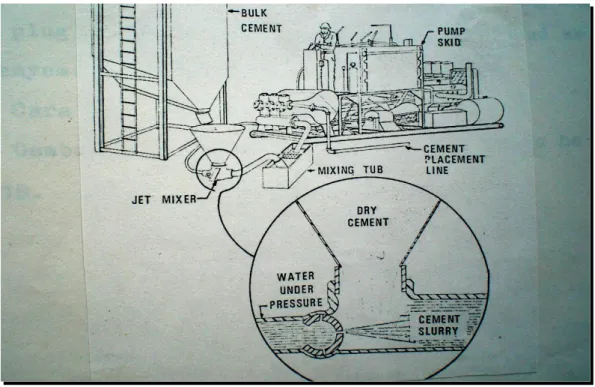

a. Mixer :

yang umum dipakai adalah jet mixer, sedangkan yang lain adalah recirculating system. Pada jet mixer ini dipertemukan dua aliran yaitu bubur semen dan air.

b. Pompa semen :

dipakai untuk mengontrol rate dan tekanan. Jenis pompa yang dipakai dapat duplex double acting piston pump atau single acting triplex plunger pump.

c. Engine ( motor penggerak ): mempunyai fungsi untuk menggerakkan pompa.

d. Hopper :

mempunyai fungsi utama untuk mengatur aliran dari semen kering agar merata.

e. Water tank :

berfungsi untuk tempat menampung atau menyimpan air yang diperlukan untuk proses penyemenan.

4.9.2. Alat – alat di Bawah Permukaan ( Subsurface Equipment ): a) Casing Shoe ( sepatu casing )

Dipasang pada ujung bawah casing dimana mempunyai fungsi umum sebagai guide.

Ada beberapa macam shoe yaitu :

Plain guide shoe

Digunakan untuk mengarahkan casing kedalam lubang bor terutama untuk formasi yang mudah runtuh

Float shoe

disamping berfungsi sebagai guide juga dapat mencegah aliran balik dari luar casing karena float shoe dilengkapi dengan klep penahan tekanan balik. Pemakaian float shoe mempunyai keuntungan

-keuntungan :

Merupakan klep yang efisien, mencegah tekanan aliran balik, mencegah blow-out melalui casing pada saat diturunkan.

Pada waktu masuk casing, terjadi aliran lumpur diannulus, seolah – olah merupakan suatu sirkulasi, sedangkan sirkulasi adalah penting sebelum penyemenan.

b) Collar

Collar adalah suatu sok penahan yang dipasang beberapa meter diatas shoe. Fungsi umumnya adalah menahan bottom plug dan top plug.

Collar mempunyai beberapa macam, yaitu : Float collar :

mempunyai fungsi yang pada umunya sama dengan float shoe.

Baffle collar with hole :

akan membantu sebagai pemberhentian cementing plug dan akan mengurangi kontaminasi semen disekitar casing dan shoe.

c) Centralizer

Mempunyai fungsi untuk menempatkan casing tepat ditengah – tengah lubang bor agar disekeliling dinding casing mempunyai jarak yang sama kedinding lubang bor.

d) Scratcher

Mempunyai fungsi untuk membersihkan mudcake sehingga akan memperbaiki ikatan semen baik pada casing maupun pada formasi.

4.9.3. Stage Cementing Tools ( Peralatan penyemenan bertingkat ): 1. ECP ( External casing packer )

Adalah packer yang mengembang diluar casing menutup annulus casing dan lubang bor.

a) Flexible flug, berfungsi sebagai bottom plug.

Fungsi bottom flug adalah mencegah kontaminasi antara bubur semen dengan lumpur yang ada di dalam sumur serta membuat mud film didalam casing.

Gambar 6. Bottom flug.

b) Trip plug, Berfungsi untuk membuka stage sementing collar.

c) Shut off plug/Top plug

Fungsi shut off plug adalah sebagai pemisah bubur semen dengan lumpur pendorong membersihkan sisa-sisa semen yang tertinggal didalam

casing.

5. Hole problem

5.1. Ketidakstabilan dinding sumur pemboran

Usaha memelihara kestabilan lubang bor sewaktu pemboran menembus formasi shale, akan dipersulit dengan adanya masalah yang ditimbulkan oleh sifat-sifat shale tersebut (shale problem), dalam hal ini terutama masalah clay swelling didalamnya. Clay swelling bersama dengan sifat-sifat shale yang lainnya (dispersi dan lain- lainnya) menimbulkan masalah yang bervariasi yang dilukiskan sebagai sloughing shale, heaving shale, running shale, gas bearing shale dan pressure shale, pada umumnya secara geografis terbatas pada daerah geologi yang berumur lebih tua dari Recent. Mud making shale atau shale yang dapat menghidrate adalah jenis yang dapat menimbulkan pembesaran lubang bor bila terjadi interaksi secara kimia dengan fluida pemboran, ini terjadi bila didalamnya terkandung bentonitic shale yang sedikit atau dapat menghidrat seperti seperti illite, chlorit atau caolinitic secara kimiawi hanya sedikit dipengaruhi oleh lumpur pemboran.

Semua masalah shale yang dapat menimbulkan ketidakstabilan lubang bor di atas adalah disebabkan oleh faktor fisika, kimia atau mekanis atau gabungan dari faktor-faktor tersebut. Yang sering terjadi adalah gabungan dari dua atau tiga faktor bersama-sama. Dalam hubungannya dengan swelling (interaksi antara fluida pemboran dalam hal ini adalah filtrat air dengan clay yang swelling ), faktor kimia sangat menonjol, dan yang paling umum terjadi pada formasi shale yang mengandung kimia clay yang menghidrat (mineral non morillonite misalnya bentonit), dimana formasi akan menghidrat filtrat lumpur sehingga terjadi swelling diikuti gugurnya formasi ke dalam lubang bor.

Seperti telah kita ketahui pada bab sebelumnya, bahwa clay yang mengalami swelling, pada batas tertentu akan mengalami dispersi. Terdispersinya clay (yang terdistribusi dalam formasi shale) dalam lumpur pemboran, secara

tidak terkendali akan menaikkan kadar padatan dalam lumpur dengan densitas yang rendah, sedangkan viscositasnya meningkat, sehingga akan memperbesar kehilangan tekanan (pressure loss), dan ini akan mengakibatkan turunnya laju pemboran.

Pada saat sedimentasi air terjebak dalam formasi shale akan mengalami hidrasi, dengan demikian proses kompaksi tidak berlangsung secara normal, tidak semua air yang terperas dialirkan melalui media yang porous, melainkan sebagian masih terjebak diantara butiran-butiran dalam tubuh formasi, sehingga tekanan pori-pori dalam tubuh formasi shale tersebut masih tetap tinggi, bahkan bila ada gas terlarut masih tetap tinggi, bahkan bila gas terlarut dalam pori-pori tersebut maka tekanannya akan mendekati tekanan overburden.

5.2. formation damage

Terjadinya invasi mud filtrat ke dalam formasi produktif yang mengandung clay (formasi shale atau formasi dirty sands dengan kandungan claynya lebih tinggi) akan mengakibatkan terjadinya hidrasi air filtrat oleh clay sehingga terjadi pembengkakan (swelling) dari partikel-partikel clay tersebut. Keadaan tersebut mengakibatkan well bore damage (formation damage), yaitu pengurangan permeabilitas dari formasi produktif disebabkan berubahnya sifat-sifat fisik batuan reservoir karena swelling tadi di daerah formasi produktif.

5.2.1. Perubahan Pada Sifat-Sifat Fisik Batuan Reservoir

Pembentukan mud cake yang tipis dan kuat dengan permeabilitas yang rendah pada dinding lubang bor, adalah merupakan salah satu fungsi lumpur pemboran yang penting. Pembentukan mud cake yang terlalu tebal pada dinding lubang bor akan mempersempit ruang gerak bahkan terjepitnya drill string. Tetapi dalam hal ini akan ditekankan pada pengaruh invasi mud filtratnya terhadap sifat-sifat (batuan) reservoir terutama :

a. Porositas batuan

Seperti telah kita ketahui bahwa formasi mempunyai permeabilitas dan lumpur pemboran memiliki sifat filtration loss, maka terjadi invasi mud filtrat, dimana fasa cair dari lumpur akan tersaring masuk ke dalam formasi yang permeabel di sekitar lubang bor tadi, sedangkan padatan lumpur (mud solids) tertinggal dan akan membentuk mud cake pada dinding lubang sumur bor. Sketsa dari invasi mud filtrat ke dalam formasi permeabel ini dapat kita lihat pada (Gambar 9).

Gambar 9. Invasi mud filtrat ke dalam formasi melalui dinding sumur yang permeabel.

Apabila mud filtratnya adalah air (dari water base mud) dan formasinya mengandung clay yang menghidrate (formasi shale atau formasi dirty sands), maka akan terjadi hidrasi dan swelling (pembengkakan) dari partikel clay tadi sehingga menyebabkan berkurangnya ruang pori-pori mula-mula dari batuan reservoir,

Dengan mengecilnya pori-pori batuan tadi maka akan mengakibatkan mengecilnya porositas batuan tersebut.

b. Saturasi, permeabilitas, tekanan kapiler dan sifat kebasahan batuan. Seperti telah dibicarakan diatas, bahwa dengan terjadinya swelling clay di dalam formasi, maka akan terjadi penyumbatan ruang pori-pori batuan dalam formasi tersebut, sehingga akan menyebabkan terhambatnya aliran fluida melalui media berpori tadi.

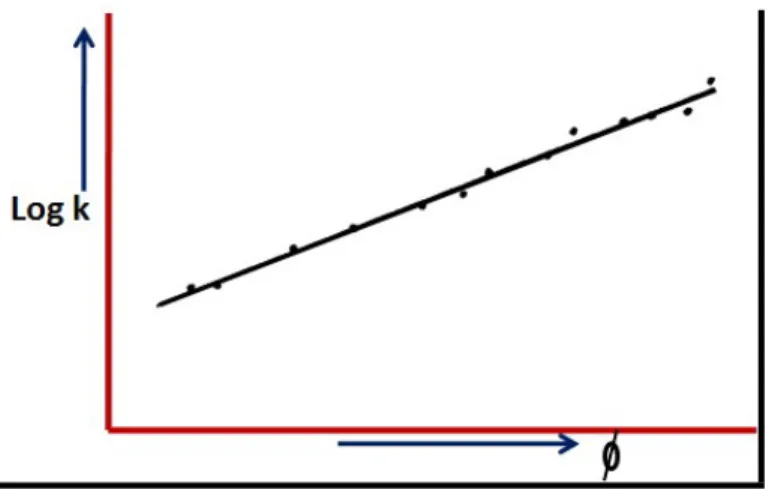

Pada umumnya untuk suatu lapangan dengan formasi sand stone dalam suatu lapisan, sering didapatkan hubungan yang linier antara log permeabilitas dan porositas seperti, pada Gambar 10.

Gambar 10. Hubungan permabilitas dengan porositas batuan.

Adanya material clay yang expandable dalam batuan reservoir dapat memperkecil porositas batuan tersebut. Dari hubungan di atas dapat dilihat bahwa dengan mengecilnya porositas maka permeabilitas akan turun, dan ini tidak dikehendaki, sebab dengan mengecilnya permeabilitas efektif minyak maka produktivitasnya akan turun.

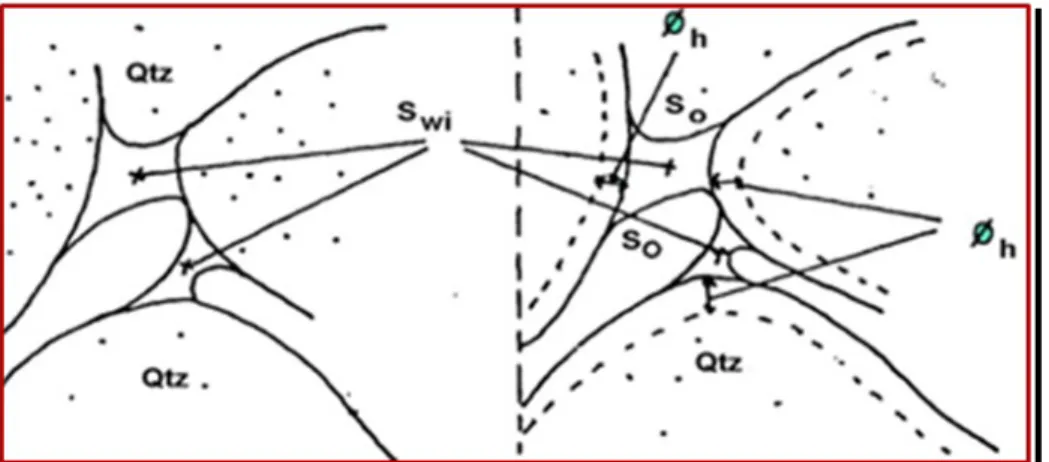

Saturasi fluida dalam media berpori adalah persentase volume fluida tersebut terhadap volume ruang pori-pori. Adanya material clay yang menghidrat "irreducible water saturation". Saturasi air yang terikat oleh material clay ini merupakan karakteristik formasi shaly sands. Keadaan tersebut dapat ditunjukkan dalam (Gambar 11).

Persentase air yang terikat tadi sebesar dari ruang pori-pori sehingga bila dijumlahkan dengan Swi (ireducible water saturation) mula-mula menjadi total non movable water saturation (Swnm) sebesar :

wi h wnmS

S

clean sandGambar 11. Hidrasi air oleh partikel clay pada formasi shaly sands.

Dengan terpengaruhnya harga saturasi oleh adanya hidrasi clay, maka "Performance" saturasi terhadap aliran fluida juga akan berubah. Terjadinya clay swelling juga akan mempengaruhi tekanan kapiler, dimana pembengkakan partikel clay yang memperkecil jari-jari ruang pori-pori mengakibatkan turunnya permeabilitas. Dengan demikian tekanan kapiler akan meningkat, karena hubungannya berbanding terbalik dengan jari-jari ruang pori-pori sehingga akan menghambat pergerakan fluida yang terkandung di dalam media berpori tersebut.

Secara tidak langsung, terjadinya clay swelling di dalam formasi juga akan mempengaruhi sifat kebasahan (wettability) batuan, karena hubungannya merupakan fungsi dari tekanan kapiler dan permeabilitas batuan tadi.

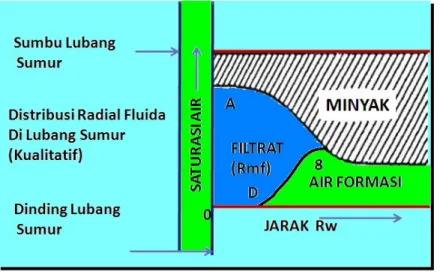

Kedalaman invasi mud filtrat ke dalam formasi telah dibicarakan dalam bab sebelumnya (mengenai filtration dinamik), tetapi selain itu jarak invasi mud filtrat dapat diketahui secara kualitatif dari porositas formasi. Porositas yang kecil pada suatu tempat menunjukkan jarak invasi mud filtrat ke dalam formasi tersebut. Gambar 12 menunjukan distribusi fluida secara kualitatif setelah terjadi invasi mud filtrat di sekitar lubang bor.

Gambar 12. Distribusi radial fluida di sekitar lubang bor sesudah invasi mud filtrat.

Luas daerah invasi mud filtrat di sekitar lubang bor tergantung dari karakteristik filtrasi lumpur, tekanan differensial antara formasi dengan lubang bor (tekanan hidrostatik), lama kontak lumpur pemboran dengan dinding lubang bor serta karakteristik batuan dalam formasi. Gambar 13 menunjukan kondisi di sekitar lubang bor sesudah terjadinya invasi mud filtrat ke dalam formasi.

5.2.2. Skin Effect

Pada pembahasan sebelumnya telah kita ketahui bahwa akibat adanya invasi mud filtrat ke dalam formasi dapat menimbulkan kerusakan dalam formasi tersebut. Kedalam invasi tersebut akan menentukan luas daerah formasi yang mengalami damage ini relatif tipis (hanya di sekitar lubang bor) dibandingkan dengan luas keseluruhan formasi (sehingga dengan alasan ini maka formation damage disebut juga sebagai skin effect).

Hidrasi filtrat lumpur (air) oleh mineral clay yang terdistribusi di dalam formasi (sehingga terjadi swelling) adalah salah satu sebab terjadinya skin effect. Sebab lain adalah karena adanya invasi mud solids ke dalam formasi. Tetapi pada hakekatnya skin effect ini disebabkan oleh adanya invasi liquid sendiri ke dalam formasi, selain dapat menimbulkan terjadinya swelling akibat lain yang erat hubungannya dengan terjadinya skin effect adalah:

1. Terbentuknya endapan garam, parafin (wax) yang menimbulkan akibat yang sama dengan akibat adanya invasi solids ke dalam formasi. 2. Terbentuknya emulsi dengan fluida formasi yang ada sehingga

mengakibatkan kenaikan viskositas sistem fluida keseluruhan, dan ini dapat menimbulkan "Capillary blocking".

Invasi keseluruhan filtrat juga dapat mempengaruhi (mengubah) resistivity formasi sesuai dengan jarak invasinya (mempengaruhi kurva electric logging).

5.2.3. Penyebab lost circulation dan cara penanggulangannya

Sebagaimana diketahui lost circulation adalah hilangnya semua atau sebagian lumpur dalam sirkulasinya dan masuk ke formasi. Berdasarkan keadaan ini lost circulation dapat dibagi dua, yaitu:

Partial Lost Total Lost

Partial Lost adalah bila lumpur yang hilang hanya sebagian saja, dan masih ada lumpur yang mengalir ke permukaan. Sedangkan total lost adalah hilangnya seluruh lumpur dan masuk kedalam formasi. Adanya lost dapat diketahui dari flow sensor, dan berkurangnya jumlah lumpur dalam mud pit. 5.2.3.1. Penyebab Lost Circulation

Penyebab lost circulation adalah adanya celah terbuka yang cukup besar di dalam lubang bor, yang memungkinkan lumpur untuk mengalir kedalam formasi, dan tekanan didalam lubang lebih besar dari tekanan formasi.

5.2.3.1.1. Formasi Natural Yang Dapat Menyebabkan Lost

Walau formasi yang menyebabkan lost circulation tidak diketahui secara nyata, namun dapat dipastikan bahwa formasi tersebut mesti berisi lubang pori yang lebih besar dari ukuran partikel lumpur. Hal ini ditunjukkan dalam banyak kasus bahwa phase solid dari lumpur tidak akan masuk ke pori dari formasi yang terdiri dari clay, shale, dan sand dengan permeabilitas normal.

Formasi yang mempunyai formasi alami cukup besar untuk mengalirkan lumpur adalah:

a. Coarse dan Gravel yang mempunyai variasi permeabilitas Studi menunjukkan bahwa formasi memerlukan permeabilitas yang tinggi untuk dimasuki lumpur. Permeabilitas yang tinggi

ini dapat terjadi pada shallow sand dan lapisan gravel. Hal ini dapat terjadi karena tekanan overburden atau berat rig.

Gambar 14. Course dan gravel sebagai zona lost. b. Breksiasi

Breksiasi terjadi karena adanya earth stress yang menghasilkan rekahan. Rekahan yang terjadi dapat menyebabkan lost circulation. Gambar 5.12 menunjukkan rekahan yang ditimbulkan oleh breksiasi.

Gambar 15. Dimensi rekahan akibat breaksi.

c. Cavernous atau vugular formation

Pada prinsipnya zone cavernous atau vugular terjadi pada formasi limestone. Pada formasi limestone, vugs dihasilkan oleh

aliran yang kontinu dari air alami, yang menghancurkan bagian dari matriks batuan menjadi encer dan larut. Ketika formasi ini ditembus, lumpur akan hilang ke formasi dengan cepat. Sedangkan cavernous dapat terjadi karena pendinginan magma (Gambar 13)

Gambar 16. Cavernous dan vugs sebagai zona lost.

d.. Cracked dan fracture

Lost Circulation dapat juga terjadi pada sumur yang tidak mengandung zona coarse yang permeabel atau formasi yang cavernous. Loss seperti ini mungkin terjadi karena adanya cracked atau fracture yang dapat terjadi secara alami, atau adanya tekanan hidrostatik lumpur yang terlalu besar (Gambar 14).

Gambar 17. Fracture horizontal sebagai zona lost.

Selain itu, lost circulation dapat terjadi pada depleted zone. Depleted sand sangat potensial untuk terjadinya lost. Formasi produksi dalam lapangan yang sama dapat menyebabkan tekanan subnormal akibat produksi dari fluida formasi. Akibatnya lapisan sand menjadi rekah dan akan dimasuki lumpur. Kasus seperti ini sering dijumpai pada pemboran sumur pengembangan, dimana tekanan formasi telah turun akibat sumur-sumur yang telah ada sudah lama berproduksi (Gambar 18).

Gambar 18. Depleted zones

Selain karena adanya formasi natural yang dapat menyebabkan lost, lost circulation dapat juga terjadi karena kesalahan yang dilakukan pada saat opersi pemboran yang berkaitan dengan tekanan, misalnya:

a. Memasang intermediate casing pada tempat yang salah

Jika casing dipasang di atas zona transisi antara zona yang bertekanan normal dengan zona yang bertekanan tidak normal, maka diperlukan lumpur yang berat untuk mengimbangi tekanan yang abnormal. Lumpur yang berat ini dapat memecahkan formasi.

b. Pelanggaran downhole pressure

Pelanggaran downhole pressure yang sering dilakukan adalah: o Mengangkat atau menurunkan pipa yang terlalu cepat. o Pipe whipping

o Sloughing shale

o Peningkatan tekanan pompa yang terlalu cepat. o Lumpur yang terlalu berat.

5.2.3.2. Penanggulangan Lost Circulation

Lost circulation dapat menimbulkan beberapa masalah dan kerugian, misalnya:

Hilangnya lumpur. Bahaya terjepitnya pipa. Formation demage. Kehilangan waktu.

Tidak diperolehnya cutting untuk sample log.

Penurunan permukaan lumpur dapat menyebabkan blowout pada formasi berikutnya.

Untuk menghindari masalah-masalah yang timbul akibat terjadinya lost circulation, maka lost circulation harus dicegah atau ditanggulangi bila sudah terjadi. Beberapa metode yang dapat dipergunakan untuk menanggulangi lost circulation adalah:

5.2.3.2.1. Mengurangi tekanan pompa

Terjadinya lost circulation dapat diketahui dari flow sensor, atau berkurangnya lumpur di mud pit. Bila berat lumpur normal dan tekanan abnormal bukanlah faktor penyebab, langkah pertama dan paling mudah dilakukan adalah mengatur tekanan pompa dan berat lumpur.

Tekanan sirkulasi lumpur berkisar antara 900 psi sampai 3000 psi. Fungsi dari tekanan ini adalah untuk menanggulangi kehilangan tekanan selama pengaliran lumpur. Tekanan total pada dasar lubang adalah besarnya tekanan permukaan ditambah dengan tekanan tekanan kolom lumpur, dan dikurangi dengan kehilangan tekanan untuk mensirkulasikan lumpur dalam pipa bor dari permukaan sampai dasar. Pada saat lost circulation terjadi, semakin besar perbedaan tekanan, semakin banyak lumpur yang hilang. Untuk itu bila lost

circulation terjadi, tekanan pompa harus dikurangi sebesar mungkin tanpa mengurangi laju sirkulasi lumpur. Karena pengurangan tekanan ini akan mengurangi differensial pressure antara lumpur dan fluida formasi.

5.2.3.2.2. Mengurangi berat lumpur

Salah satu fungsi lumpur pemboran adalah untuk mengimbangi tekanan formasi. Semakin besar berat lumpur, semakin besar differensial pressure antara kolom lumpur dan formasi. Lumpur yang terlalu berat dapat menyebabkan pecahnya formasi. Jika lost circulation terjadi pada zona yang normal, laju aliran yang hilang adalah fungsi differensial pressure. Pengurangan berat lumpur akan mengurangi differensial pressure antara lumpur dan fluida formasi, sehingga aliran lumpur yang hilang akan menurun.

5.2. 3.2.3. Menaikkan Viskositas dan Gel Strength

Pada shallow depth, lost circulation umumnya disebabkan oleh formasi yang porous yang terdiri dari coarse, gravel atau cavernous. Peningkatan viskositas dan gel strength akan membantu memecahkan masalah ini. Ketika lost terjadi, pola aliran fluida pada lubang bor tidak diketahui. Jika formasi yang porous terdiri dari lapisan sand, gravel, cavernous dalam sebuah permukaan horizontal yang datar sebagai hasil pengangkatan dari tekanan overburden, pola alirannya adalah radial. Jika porositas berupa fractures, atau formasi dipecahkan pada bidang vertikal, pola alirannya adalah numerous channels. Dalam kasus ini pola aliran adalah antara aliran radial dan tubular. 5.2.3.2.4. Mengurangi Tekanan Surge Lubang Bor

Tekanan surge dihasilkan dari penurunan pipa kedalam lubang bor yang terlalu cepat. Kondisi ini dapat memecahkan formasi. Untuk itu drill string mesti diturunkan dengan lambat untuk mengurangi tekanan surge yang dapat memecahkan formasi.

5.2.3.2.5. Sealing Agent

Bila beberapa metode yang diuraikan sebelumnya gagal untuk me-ngatasi lost, biasanya ditambahkan Lost Circulation Material (LCM), bahan pengurang kehilangan lumpur.

Ada tiga cara additive LCM untuk mengatasi masalah lost circulation, yaitu:

1. Menjaga agar tidak terjadi rekahan akibat penyemenan. Dalam hal ini tekanan hidrostatik harus kecil. LCM jenis ini antara lain adalah extenders.

2. Mengatasi lost circulation dengan menempatkan material yang mampu menahan hilangnya semen/sumur. Material ini antara lain granular, flake dan fibrous.

3. Kombinasi dari kedua cara diatas. 5.2.3.2.6. Cement plug

Penggunaan semen untuk mengatasi hilang lumpur terutama didaerah yang banyak mengandung gerowong (vuggy) sebagaimana terdapat pada formasi karbonat merupakan langkah terakhir dimana hilang lumpur yang terjadi sudah tidak dapat diatasi dengan lumpur.

Cement plug adalah material (semen) yang dipompa ke dalam zone yang porous, dengan harapan bahwa material akan menutup pori dengan membentuk plastik yang kuat atau solid. Cement plug biasanya tidak cukup hanya dilakukan sekali, tetapi harus berkali-kali. Sebenarnya Cement plug sangat efektif untuk menutup ruang pori. Hanya saja penggunaan cement plug ini menimbulkan kendala karena semen lebih keras dari formasi, yang tentunya akan menurunkan laju penembusan.

Semen yang akan digunakan pada sumur-sumur minyak biasanya ditambahkan suatu aditif untuk mendapatkan karakteristik

semen yang sesuai de ngan kebutuhan. Berikut ini adalah jenis-jenis aditif yang biasanya digunakan:

a. Accelerator

Thickening time bubur semen (cement slurry) portland tergantung pada temperatur dan tekanan, sesuai dengan kekuatan tekanan (compressive strength) dari semen tersebut, yang juga tergantung pada temperatur dan tekanan. Suatu saat additive accelerator dapat ditambahkan untuk mempercepat tercapainya thickening time sehingga semen mempunyai kekuatan tekan yang mampu menahan beban uji sebesar 500 psi.

b. Retarder

Retarder adalah zat kimia yang digunakan untuk memperlambat setting semen (kebalikan dari accelerator), yang diperlukan untuk mendapatkan waktu yang cukup dalam penempatan semen. Retarder yang tersedia dipasaran antar lain : salt (D44), lignosulfonate dan turunannya (D13, D81, D800, dan D801, turunan sellulosa (D8), dan polyhydroxy organik acid dan sugar additive (D25, D109).

c. Dispersant

Dispersant biasanya digunakan untuk mengontrol rheologi bubur semen agar pada pemompaan yang rendah menghasilkan aliran turbulen. Hal ini diperlukan untuk mengangkat sisa-sisa lumpur yang masih terdapat dalam kolom annulus. Selain itu dispersant juga dapat menurunkan kadar air dalam semen, sehingga akan menaikkan kekuatan semen tersebut.

d. Extenders

Extenders digunakan untuk menurunkan densitas bubur semen, sehingga tekanan hidrostatik dasar sumur relatif lebih kecil selama penyemenan.

e. Zat Pemberat

Zat pemberat digunakan untuk menjaga tekanan hidrostatik, agar tekanan pori yang tinggi dapat diimbangi. Pada kondisi demikian biasanya berat lumpur yang digunakan berkisar antara 18 - 18,5 lb/gal.

5.2.3.2.6.1. Penyemenan Multi Stage

Penyemenan banyak tahap diperlukan untuk menghindari hilangnya semen ke dalam formasi Karbonate yang banyak mengandung rekahan. Gambar 19, menunjukkan skema kedudukan semen untuk mengurangi hilangnya semen ke dalam rekahan. Tahap awal dari penyemenen dengan teknik ini biasanya dirancang sebagaimana pada penyemenan satu tahap.

5.2.3.2.6.2. Quick Setting Cement

Quick setting cement adalah jenis semen yang mempunyai tingkat pengerasan yang sangat cepat. Semen ini umumnya terdiri dari campuran semen portland dan gypsum dengan perbandingan 5:95 sampai 15:85. Semen gypsum ini adalah jenis semen dengan kekuatan yang tinggi dan setting semen yang sangat cepat.

5.2.3.2.6.3. High-filter-loss slurry squeeze (HFLSS)

Semen HFLSS sangat efektif untuk mengatasi masalah hilang lumpur, baik partial lost atau total lost. Bahan- bahan seperti attapulgite, serbuk gamping, LCM jenis granular (coarsa, walnut), LCM fiber (kertas, nylon), dan LCM flake (cellophone) ditambahkan kedalam bubur semen untuk kemudian dipompakan ke dalam zona hilang melalui rangkaian pipa bor. 5.2.3.2.6.4. Down hole-mixed soft/hard pug (M+BDO2C)

Lumpur + minyak diesel, bentonit, dan semen (M+BDO2C) digunakan untuk menanggulangi lost circulation total. Jenis lumpur yang digunakan adalah water base mud. Sedangkan komponen BDO2C terdiri dari 100 lb sak bentonit, 2x94 lb sak semen portland dicampur dengan 26,5 gal minyak diesel. Penambahan minyak diesel ditujukan agar bubur semen lebih mudah untuk dipompa, mengingat bubur semen terdiri dari padatan-padatan yang tersuspensi.

5.2.3.2.6.5. Drilling blind

Drilling blind adalah pemboran yang dilakukan secara membabi buta, dimana sirkulasi lumpur tidak ada karena semua lumpur hilang ke formasi. Fluida umumnya membawa cutting masuk ke dalam zona loss, sehingga cutting ini dapat menutup formasi. Drilling blind sangat bahaya karena cutting yang tidak

terangkat kepermukaan dapat menjepit pipa/stuck. Disamping itu , tidak diperolehnya cutting di permukaan menyebabkan log sample batuan tidak bisa dilakukan.

DAFTAR PUSTAKA

1. Adams, N.J., "Drilling Engineering A Complete Well Planning Aproach", Company,Tulsa Oklahoma.

2. Aguilera R., "Horizontal Wells: Formation Evaluation, Drilling, and Production,Including Heavy Oil Recovery", Gulf Publishing Company, Houston,1991.

3. Alliquander, "Das Moderne Rotarybohren", VEB Deutscher Verlag Fuer Grundstoffindustrie,Clausthal-Zellerfeld, Germany, 1986 4. Azar J.J., "Drilling in Petroleum Engineering", Magcobar Drilling Fluid

Manual.

5. Amyx J.W., ".Petroleum Reservoir Engineering", Penn Well Publishing

6. Arthur, W.,Mc. Cray and Frank Cole, "Oil Well Drilling Technology", University of Norman, Oklahoma Press, 1979.

7. Bland F. William., and Robert L. Davidson., "Petroleum Processing Handbook"., Mc Graw Hill Book Company. Inc, USA, 1967.Petroleum Engineers, Richardson TX, 1986.

8. Booth J.E., Provost C.E., "Drilling Abnormal Pressure", Courtesy of Mobil Oil Corporation.

9. Bourgoyne A.T. et.al., "Applied Drilling Engineering", First Printing Society of Pe7.

10. Doddy Abdassah, "Analisa Metoda-Metoda Perencanaan dan Perhitungan Koordinat Titik-Titik Sutvey di Dalam pemboran Berarah". 11. Dyna Drill, Div. of Smith International, Inc.

12. Gatlin C., "Petroleum Engineering: Drilling and Well Completions", Prentice Hall Inc., Englewood Cliffs, New Jersey, 1960.

13. Goodman.R.E.,"Introduction to: Rock Mechanics", John Wiley & Sons, Second Edition, New York, 1989.Hole Problem (Dril-007)

14. Gorman, "The Petroleum Industry : Drilling Equipment and Operations", Third Edition, Smith International Inc. Dallas - Texas, 1982. 15.Lapeyrouse N.J., "Formulas and Calculations for Drilling", Production and

Workover", Gulf Publishing Company, Houston, 1992. 16.Lummus. J.L, J.J Azar.,"Drilling Fluids Optimization A Practical Field

Approach",PennWell Publishing Company, Tulsa, Oklahoma, 1986.

17.Lynch E.J., "Formation Evaluation", Harper & Row Publishers, New York,1962.

18. Magcobar, "Data Engineering Manual", Dresser Industries Inc.

19. Moore P.L., "Drilling Practices Manual", Penn Well Publishing Company, Tulsa-Oklahoma, 1974.

20. Moore P.L., "Drilling Practices Manual", Penn Well Publishing Company,Second Edition, Tulsa-Oklahoma, 1986.

21.McCray A.W., Cole F.W., "Oil Well Drilling Technology", The University of Oklahoma Press,1979.

22.Mian M.A., "Petroleum Engineering Handbook for Practicing Engineer", Vol.1,Penn Well Publishing Company, Tulsa-Oklahoma, 1992.

23. Mian M.A., "Petroleum Engineering Handbook for Practicing Engineer", Vol.2,Penn Well Publishing Company, Tulsa-Oklahoma, 1992.

24.Nelson E.B., "Well Cementing", Schlumberger Educational Series, Houston-Texas, 1990.

25. n.n. "Offshore Technology Yearbook", Energy Communications Inc.

26. n.n. "Lesson In Rotary Drilling, The Bit", Petroleum Extension Service, The University of Texas - Division of Extension, Austin, Texas, 1966.

27.nn., "Drilling", SPE Reprint Series no. 6a., SPE of AIME, Dallas-Texas, 1973. 28.nn., "Cementing Tables", Halliburton Servives, 1981.

29.nn., "Cementing Technology", Dowel Schlumberger, London, 1984. 34 Hole

Problem (Dril-007)

30. nn., "Principles of Drilling Fluid Control", Twelfth Edition, Petroleum Extension Service The University of Texas of Austin, Texas, 1969.

31. nn., "Powerpak Steerable Motor Handbook", Anadrill Educational Services, Sugarland, Texas, 1993.

32. nn.,"Selected Reading On Drilling Mud", Magnet Cove Barium Corp, Houston,Texas,1957.

33.Paxson J., "Casing and cementing", Second Edition, Petroleum Extension Service, Texas, 1982.

34. Pearson R.M., "Well Completion Design and Practices", IHRDC, USA, 1987. 35. Pettus. D.S., "Horizontal Drilling: High-Angle and Extended-Reach",

Southwest Geoservices, USA, 1992. 36. Rabia. H., "Oil Well Drilling Engineering : Principles & Practice", University of Newcastle upon Tyne, Graham & Trotman, 1985.

37. Rudi Rubiandini RS.Dr.Ir ,Ir. Bagus Budiarta, "Basic Offshore Drilling Completion and Production", 1993.

38. Rudi Rubiandini R.S, 1987,"Memilih Bit Nozzle Dengan Program Komputer dan Nomograph", Jurnal Teknologi Minyak dan Gas Bumi No.2,1987.

39. Schlumberger Log Interpretation Chart, Schlumberger Oilfield Services 1998. 40.Simpson, M.A.Sr." The Drilling Expert System : A Microcomputer Approach

to Drilling Engineering Problem Solving", Lousiana: Drill-Right Inc,1985

41.Short J., "Introduction to Directional And Horizontal Drilling", Penn Well Publishing Company, Tulsa, 1993.

42.Smith D.K., "Worldwide Cementing Practices", First Edition, American Petroleum Institute (API), Johston Printing Company, 1991. 43.Smith D.K., "Cementing", SPE of AIME, New York, 1976. Hole Problem

44.Stag K.G., Zienkiewicz O.C., "Rock Mevhanics in Engineering Practice", John Willey & Sons, London, 1975.

45.Tiraspolsky W., "Hydraulic Downhole Drilling Motors", Gulf Publishing Company,Houston-texas, 1985.

46. Wischers, G., "Zement Taschenbuch", 48. Ausgabe, Verein Deutscher Zementwerkee.V. (VDZ), Bauverlag Gmbh., Duellesdorf, Germany,1984