1.GİRİŞ...3

2.TAMİR BAKIM FAALİYETLERİ ve KLASİK BAKIM YÖNTEMLERİ...5

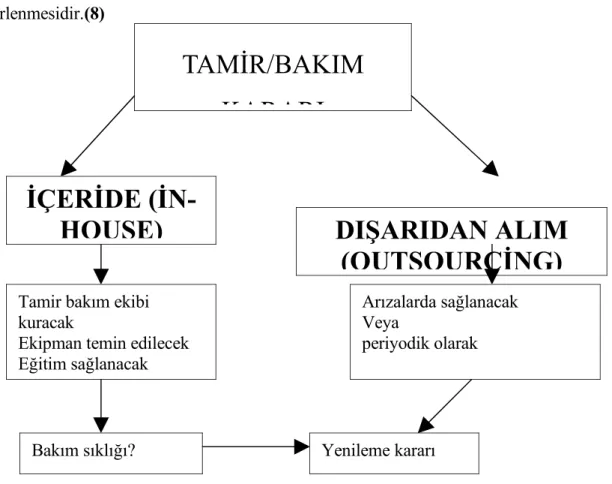

TAMİR/BAKIM KARARI...6

3. TOPLAM ÜRETKEN BAKIM (TOTAL PRODUCTIVE MAİNTENANCE) ...11

4.TOPLAM EKİPMAN ETKİNLİĞİNİN EN ÜST DÜZEYE YÜKSELTİLMESİ...25

KAYIP ENGELLEME...31 OPERASYON ORANI...31 BELİRLENEN...31 DURUŞLAR...31 (MAKİNA / SAAT)...31 DESTEK GÜCÜ...31 YÜKLEME SAATİ...31 YÜK ZAMANI...31 ÇALIŞMA...31 ZAMANI...31 NET ÇALIŞMA...31 ZAMANI...31 DURUŞ...31 KAYIPLARI...31 EFEKTİF...31 ZAMAN...31 NET OPERASYON...31 ZAMANI...31 PERFORMANS...31 KAYIPLARI...31 OPERASYON...31 DEĞERİ...31 FAYDALI...31 ZAMAN...31 HATA...31 ENERJİ...31 GİRDİSİ...31 MALZEME...31 (AĞIRLIK)...31 ÖLÇÜ...31 APARATLARI...31 ÖZEL...31 ÜRÜNLERİN...31 AĞIRLIĞI...31 VERİMLİ...31 ENERJİ...31

5 TÜB İLE ÜRETİMDE KULLANILAN DİĞER SİSTEMLER ARASINDA İLİŞKİLER...50

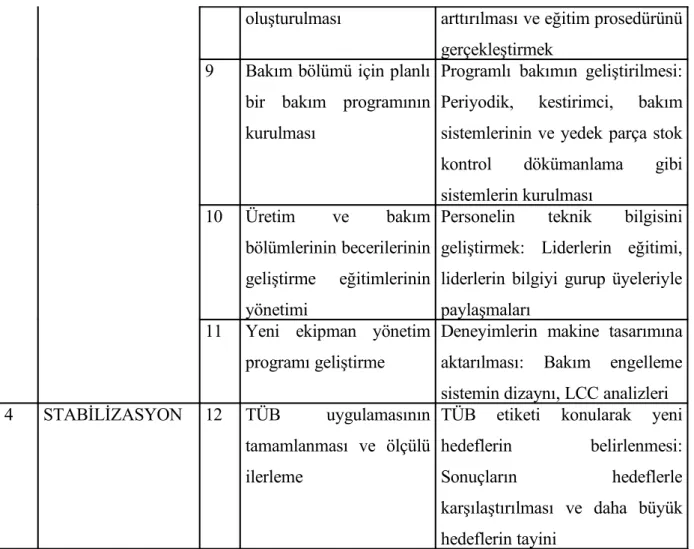

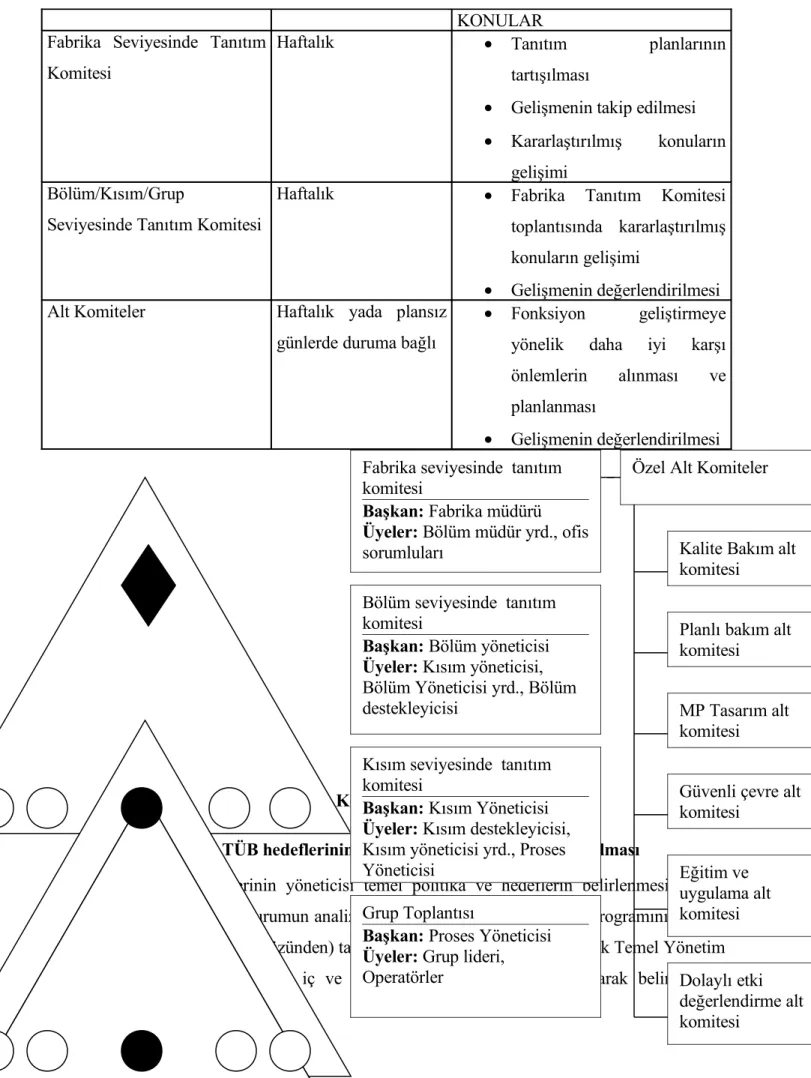

6 TÜB UYGULAMA PROGRAMI...53

7 .BİLGİSAYAR DESTEKLİ BAKIM YÖNETİM SİSTEMİ UYGULAMALARININ SAĞLADIĞI TASARRUFLAR...66

8.TÜB UYGULAMALARINDAN ÖRNEKLER...68

9.“TOPLAM VERİMLİ BAKIM” YÖNETİM SİSTEMİ UYGULAMA PLANI...74

10.SONUÇ...85

1.GİRİŞ

Üretimin, temel amacı mutlak müşteri memnuniyeti olarak söylenebilir. Gün geçtikçe firmalar arası rekabetin artması sonucu, firmalar için ayakta kalmanın şartı, firmanın bu amacı gerçekleştirmeleri olarak gösterilmiştir. Müşteri memnuniyeti için her firma çeşitli üretim metotlarını kendi üretim sistemi ve organizasyonlarına uyarlamaktadır.

Teknolojiyi maksimum insan gücünü de minimum olarak kullanan günde yirmi dört saat çalışan, üretim sistemlerinin gelişmesiyle ürün kalitesinin, verimlilik, maliyet, güvenlik, sağlık gibi temel öğelerin gittikçe ekipmana bağlanmakta olduğu söylenebilmektedir. Üretimin aksamaması, üretim kalitesinin düşmemesi, üretimde kayıpların ve bu kayıplarla birlikte maliyetlerin artmaması için, ekipmanın teknoloji ve otomasyon düzeyinin artmasıyla bakımın, bakım için gereken insan gücünün, eğitim becerisinin, motivasyonun ve organizasyonun önemi de artmaktadır.

Bakım faaliyetleri, bir üretim tesisinin en kritik faaliyetleri arasında olduğu belirtilmelidir. Bu faaliyetlerin bilinçli ve planlı bir şekilde yürütülmesi önemlidir. Üretilen malın maliyetinin %6 sının bakım giderlerinin oluşturduğu ve iyi bir planlama ile bu giderlerin %30 - %50 oranında azalabildiği görülmüştür.

Belirtilen amaçlar ve düşünceler dahilinde incelenecek temel konu olan son dönemin popüler yaklaşımlarından biri olan Toplam Üretken Bakım (TÜB), Japonya da üretim bölümünde uygulanan zamanla genişleterek tüm şirket genelinde uygulamaya geçilen bir yöntemdir. Yani üst yönetimden en uçtaki işçiye kadar herkesin katılımı esasına dayanır. İşletme için kayıpları en alt seviyeye indirmeyi hedefleyen, bunun için ekipman kalite ve fonksiyonlarının, operatörlerin sorumlu olduğu ekipman hakkında düşünce şekillerinin değiştirilmesi gerektiğini kabul eden bir sistem olarak TÜB ı açıklayabiliriz. Bünyesinde bilinen planlı ve arızi faaliyetleri barındırmasıyla birlikte bakım azaltma, tasarım aşamasında bakım kolaylaştırma, makine operatörlerinin sorumluluk ve motivasyonlarını arttırma çalışmalarını içeren, başarısı için de bütün işletmedeki tüm birimlerin birbirleriyle iletişimlerinin sürekli ve sağlıklı yürütülmesini gerektiren, bir anlayış olması TÜB ın özellikleri arasında sayılmaktadır.

Kısaca TÜB işletmelerin üretim performanslarını yükseltme amaçlı bir bakım yöntemi olarak belirtilebilir. TÜB ın incelenmesine, bakım sistemlerinin ve bakım kavramının

incelenmesi ile başlayacak, TÜB ın tanımı farklılıkları ortaya konulacak, TÜB sistemlerle olan ilişkisi açıklanıp uygulama programının adımları incelenecektir.

Önemini henüz idrak etmeye başladığım daha doğrusu yeni tanıştığım bu konuyu almamda beni teşvik eden Sayın Doç.Dr.Mesut ÖZGÜRLER’e teşekkürü bir borç bilirim.

2.TAMİR BAKIM FAALİYETLERİ ve KLASİK BAKIM YÖNTEMLERİ

2.1.Arıza ve hataların nedenleri

Kronik arızaların bir çok nedeni olmakla birlikte en önemli neden olarak insan faktörü olmaktadır. Arızalar, üretimin durması, üretim hatalarının ortaya çıkması teslimatların gecikmesi ve bunların sonucu olarak birbirlerine bağlantılı olan parasal kayıp, müşteri kaybı, prestij kaybı gibi sonuçlar doğurabilir, bu sonuçlarda bir tek makine da görülen arızadan bile kaynaklanabilir. Arızalardan kaçınmak için, elemanların arızalı ekipmanların anormal durumlarını (alışılmamış derecede ses ve titreşim gibi) önceden tespit etmesi gerekmektedir.Arızaların nedenleri incelendiğinde insan faktörlerinin önemli bir yer tutması nedeniyle “sıfır arıza” durumuna sahip bir işyeri meydana getirmek mümkün olabilecektir.

Arızaları azaltma veya ortadan kaldırmanın yollarından biri de TÜB dır. Sıfır hata için temel adım bakım elemanları tarafından yapılan uzmanlık düzeyindeki işlerin yanı sıra operatörler tarafından yerine getirilmesi gereken günlük kontroller ve diğer bakım işlemleridir. Fakat bu yeterli bir çalışma değildir; arızaların bir çok nedeni vardır ve problemler, bir veya birden çok olumsuzluğun birleşiminden kaynaklanabilmektedir.

Üretim aksaklıklarına yol açan kronikleşmiş hatalardan kaçınmak şarttır, bunun için sistemli bir çalışma ile arıza sebeplerini listelemek, ne kadar önemsiz olursa olsun bu sebepleri ortadan kaldırmak için gerekenler yapılmalıdır.

2.2.Klasik bakım yöntemleri

Yüksek verimli makinelerin ve bu makinelerden oluşan tesislerin kullanıldığı modern endüstride, her boydaki kuruluş için, üretim söz konusu olduğunda bakım onarım faaliyetleri vazgeçilmez bir uğraş olmak zorundadır. Arızaların oluşması üretim planını aksatıp büyük finansal kayıplara yol açtığı görülmüştür. İşletmelerde bakım onarımın değil üretimin planlara göre yürümesi zorunludur.(6)

İşletmeler kendileri için nasıl ve hangi ölçekte bir bakım sistemi ve yöntemi oluşturacaklarını düşünmek zorundadırlar. Böylece işletme ekonomisi bilimi içinde, işletmenin oluşturacağı ürün maliyetinde hem sermaye hem yatırım yapılan tesislerin amortisman ve faydalı ömür süreleri içinde, tesis ve mal varlıklarını koruyarak, optimum bir bakım maliyetini hedefleyerek, bakım yöntemini ve organizasyonunu oluşturmak, yönetimin en önemli görevi olmaktadır. (6)

Bu noktada bir tesisin düzenli ve sürekli çalışabilmesi, karlılığı, bakım ekibinin çalışma sistemine randımanı ve tecrübesine bağlıdır.(2)

İşletme için en önemli sorun bakım yönteminin nasıl ve kimler tarafından yapılacağı konusu olarak dikkat çekmektedir. İşletme bu soruya cevap verebilmesi için iyi bir ekonomik analiz yapması gereklidir. İşletme bakımı dışarıya mı yaptıracağı yada kendi içinde bu işi yapacak ekip kuracağı kararına varılırken işletmedeki makine parkının büyüklüğü, üretim sürecinin niteliği bakım giderleri, eğitim sağlanması gibi faktörleri yöneticiler göz önüne almak zorundadır.

Bir diğer önemli konu da makinelerin belirli aralıklarla mı bakıma alınacağı, yada arıza çıkınca mı müdahale edileceğidir. Periyodik bakım k ararlarında en uygun bakım aralığının belirlenmesidir.(8)

Şekil 1: Tamir Bakım kararları

Yakın geçmişte kullanılmış üç adet bakım sisteminden bahsetmek mümkündür • Arıza oluştuğu zaman yapılan bakım

• Periyodik koruyucu bakım

• Makine performansına dayalı bakım

TAMİR/BAKIM

KARARI

İÇERİDE

(İN-HOUSE)

DIŞARIDAN ALIM

(OUTSOURCİNG)

Tamir bakım ekibi kuracak

Ekipman temin edilecek Eğitim sağlanacak

Arızalarda sağlanacak Veya

periyodik olarak

2.2.1.Arıza olduğu zaman bakım (Arızi bakım-Breakdown Maintenance)

Yüksek maliyeti olmayan ve çok sayıda yedeği bulunan tesis ve atölyelerde uygulanan bir arıza olduğunda uygulanan bakım sistemidir. Makinelerde beklenmedik bir arızada yedeğinin bulunmaması durumunda program dışı bir bakım gerekecektir. Bu bakım sisteminin başlıca dezavantajları:

• Makinelerin yedeklerinin bulundurulması işletmeye hem sermaye hem de depolama açısından büyük yük getirmesi,

• Hasarın ne zaman meydana geleceği bilinmediğinden gerçek bir üretim planı yapılması mümkün olmamasıdır.(2)

2.2.2.Periyodik koruyucu bakım

Endüstride en çok kullanılan bakım yöntemidir. Bakım ekibinin deneyimi, makinelerin geçmişteki performans ve çalışma şartları göz önüne alınarak bakıma alınacağı zaman ve bakımda hangi parçaların değiştirileceğine karar verilir.Bu bakım sisteminin amaçları:

• Üretim için optimum sayıda ekipmanı hazır duruma getirmek, • Makinelerin ömrünü kabul edilebilir düzeye getirmek,

• Makinelerin arızalanmalarını en aza indirmek, • Üretim giderlerini azaltmak.

Olarak sıralanabilir. (8)

Bu yöntemin dezavantajları ise:

• Üretim, planlanan periyotlarda yine umulmadık, beklenmeyen arızalardan dolayı durmaya mahkumdur. Bu ani ve plansız üretim durmaları hem bakım ekibini güç durumda bırakabilir, hem de üretim planını bozar.

• Bakım ekibi, plan ve programı yapılmış ama gerçekte belki o anda gerekmeyen bakım için zaman kaybedecektir. Bundan dolayı çok sayıda bakım personelini istihdam edilmesi gerekecektir.

• Periyodik bakım sırasında, gerek istatistik ve gerekse tecrübelerle değişmesi planlanan parçalar, belki de ömürlerini tamamlamadan değiştirilmek zorunda kalacaktır. Ayrıca bir parçada oluşan hasar, hesapta olmayan başka parçalarda da hasar yaratacağından bir çok parçanın stokta hazır bulundurulması gerekecektir. Bu da yedek parça maliyetini arttıracağı gibi stoklama problemi de getirir

• Planlı periyodik bakım sırasında, özellikle hassas makinelerin sökülüp tekrar monte edilmeleri, çalışma hassasiyetini ve ayarını bozabilir. Bu ayarsız süre içinde üretim hatalı ve düşük olacaktır. Periyodik bakımdan sonra, gerek ayar

gerekse yeni parçalardaki sürtünme ve aşınmalar dolayısıyla makinenin rejim haline gelmesi için bir süre geçecektir. Yeni ayarlamalar ve ilk aşınmalardan sonra iyi çalışma şartların dönülecektir ama, bu arada üretim kalitesinde ve miktarında düşme olacaktır.(2)

Olmaktadır.

2.2.3.Makinenin performansına dayalı bakım (Kestirimci Bakım)

Bu bakım sisteminin ana prensibi, makinelerin performansının incelenerek ne zaman bakıma gerek olacağına karar verilmesidir. Kısa süre üretime ara verilerek daha önce den belirlenen arıza onarılmaktadır. Burada makinelerle ilgili bazı parametrelerin kontrolü ve ölçümü yapılması gerekmektedir. Bu ölçüm ve kontrollere göre makinenin çalışma şartları hakkında fikir oluşur ve hasarın gelişmesi izlenir ve hatayı oluşturan sebep belirlenir. Hatanın teşhisinden sonra, gerekli yedek parça temin edilerek, üretim durdurulur ve mümkün olan en kısa sürede bakım yapılıp tekrar üretime devam edilir.(2) 2.3.İşletmelerde uygulanan bakım türlerinin prensipleri

İşletmelerin, varlıklarını sürdürebilmesi için ürettiğini ekonomik koşullarda satıp kar etmesine bağlıdır. Ayrıca firmanın rakip firmalarla fiyat ve kalite yarışı yaparak ayakta kalması gerekmektedir. Bu açıdan üretim sisteminin tümü ile aksamadan çalışmasını sürdürmek için bakımı belli bir plan doğrultusunda yürütmek, beklenmedik arızaları minimumda tutmak, gereklidir böylece işletmenin güvenirliliği artacaktır.

İşletmelerde kullanılan bakım yöntemlerinin çıkışı üç ana prensipten ortaya çıkmaktadır: • Düzeltici bakım; arıza sonucu bakım olarak gözlenir, ortaya çıkışı plansızdır, arızaları

ortadan kaldırmak ve acilen çare bularak tamir edilmesi amaçlı yapılır

• Önleyici bakım; denetleme ve izleme yöntemidir, belirli aralıklarla yapılan denetimlerle ve istatistiksel yöntemlerle beklenmedik arızalara karşı belli bir emniyet sağlanır. Bünyesinde ilk prensibin uygulamalarını barındıran planlı bir bakım yöntemidir.

• İyileştirme-geliştirme amaçlı bakım; makinenin tüm ekipmanının orijinali üzerinde tasarımı ile ilgili değişikliklere kadar giden bakım faaliyetidir

2.4.Tamir bakım faaliyetlerinin üretime etkisi

Bir tesisin verimli ve karlı bir biçimde çalışması için önde gelen koşullardan birisi uygun bir kapasitede kurulması ve bu kapasiteden azami düzeyde yararlanılmasıdır. Makine ve tesislerin kapasitelerinden nominal olarak faydalanamamanın çeşitli nedenleri bulunmaktadır (projelerin iyi hazırlanamamaları, iş gücü verimliliği düşüklüğü, yönetim yetersizliği, genel ekonomik koşullar, ...vb.). Bunlara ek olarak, özellikle otomasyon ağırlıklı sektörlerde arızalar nedeniyle makine duruşlarının kapasitenin düşük kullanımında, yani üretim programının aksamasına yol açmasında büyük payı olduğu bir gerçektir. Buda işletmenin ayakta kalabilmesi için ortadan kaldırması veya minimum düzeye getirmesi gerektiği üretimi etkileyen faktörlerden biridir.

Bu noktada vurgulanması gereken üretim için makine ve teçhizat kullanımı söz konusu olduğunda bakımın vazgeçilmez bir uğraş olmasıdır.(6)

Tamir ve bakım faaliyetlerindeki aksaklıklar üretim akışını, verimliliği ve dolayısıyla üretilen mamulün maliyetini olumsuz etkileyeceği unutulmamalıdır. Ayrıca bakım sorunlarını tasarım aşamasında çözümleyebilecekken, ihmal veya bilgisizlik nedeniyle geciktirilerek sonraki aşamalarda ele alınması yapılacak modifikasyonun maliyetinin katlanarak artmasını sağlar. Üretilen malın maliyetinin %6 sına kadar çıkan payın bakım giderlerine ait olduğu bilinmektedir. Bakım sorunlarını tesisin faaliyette olduğu sürece doğru zamanda ele almak işletme için önemli yararlar sağlayabilmektedir.

0,1 Ön etüdler aşaması, sözleşmeden önce 1 Tasarım aşaması, sözleşmeden sonra 10 İmalat safhası, imalatçının fabrikasında 100 Montaj aşaması, işletmeye almadan önce 1000 İşletme dönemi

Tablo 1: Maliyetlerin Katlanarak Artması

Bir özet olarak bakım faaliyetlerinin üretimini etkileyen ve işletmelerin tamir-bakım politikaların oluştururken dikkate alması gereken çeşitli özellikler aşağıda sıralandığı gibidir:

• Üretim sisteminin büyümesi veya üretim miktarının artması tamir bakım faaliyetlerinin önemini arttırmaktadır. Sürekli ve özelliklede proses imalat tüplerinde sipariş tipi üretime göre bakım planlamasının daha önem taşıdığı görülmektedir sipariş tipi üretimde arızalanan veya bakıma alınan makinelerin yokluğunu bir ölçüde giderme olanağı bulunmaktadır.

• Otomasyonun ağırlı taşıdığı sektörlerde arızaların giderilmesi için iyi yetiştirilmiş personele ihtiyaç vardır

• Tamir bakım faaliyetleri sadece üretimin aksamasını minimum düzeyde tutmak olarak düşünülmemelidir; bir makinenin bakıma alınması diğer makinelerin boş kalmasına yol açıyorsa kapasite kaybı var demektir. Çok makineli sistemlerde bu kaybın önlenmesi de ayrı bir sorundur.

• Tamir bakım işlerini yürütecek insan gücünden yararlanma oranının yüksek tutulması gerekmektedir.bu oranın %100 olması arızanın belirsizlikleri yüzünden imkansızdır. Bu oranın yüksek oluşu tamir bakım faaliyetlerinin düşürülmesi açısından önemlidir. • Tamir bakım faaliyetlerindeki aksaklıkların üretim akışını, maliyetleri ve verimliliği

kötü yönde etkileyeceği unutulmamalıdır.

• Bakım sorunlarını doğru zamanda ele almak işletme için önemli yararlar sağlayabilmektedir.

• Bakım faaliyetlerinde tesislerin teknolojik şartlar yanında işletme ve çevre şartları ile yakından ilgilidir. Bu nedenle her işletme kendi durumuna göre bir bakım politikası dizayn etmesi zorunludur.

• Makinelerin arıza yapana kadar çalıştırılması genellikle işletmenin orta ve uygun vadeli ekonomisine uygun düşmemektedir.

• Periyodik bakımların yapılmasına rağmen endüstride, çoğu hallerde, malzemenin faydalı ömründen yararlanılamadığı görülmüştür.

Sonuçta bakım yöneticisi asgari maliyetle ürünün devamlılığın sağlamak amacıyla makinelerin ihtiyacı olan bakım işlerini asgariye indirip duruş zamanı azaltmak, zamanında bakım sağlamak, direkt işçilik ve malzeme giderlerini azaltıp, malzemenin ömründen azami yararlanılarak ekonomiklik sağlamak için çalışacaktır. (6)

Tamir-bakım faaliyetlerinde görülen aksaklıkların maliyetlere yansıması aşağıdaki gibidir:

• Makine ve onları çalıştıran operatörlerin boş kalması. • Dolaylı işçilik ve imalat masraflarının artması.

• Müşteri taleplerinin karşılanamaması ve dolayısıyla müşteri memnuniyetinin düşmesi.

• Aksaklığın meydana geldiği departmanla ilgili olan departmanlardaki gecikme ve boş beklemeler.

• Hatalı ürün oranının artması ve beklenen kaliteyi yakalayamama. • Siparişlerin zamanında teslim edilememesi sebebiyle müşteri kaybetme.

3. TOPLAM ÜRETKEN BAKIM (TOTAL PRODUCTIVE MAİNTENANCE)

3.1.TÜB kavramının ortaya çıkışı

Özellikle 2. Dünya Savaşından sonra Japon endüstri yönetimi imalat beceri tekniklerini ABD ‘den ithal edip bir takım değişikliklerden sonra kendi tekniklerini uygulamaya başlamışlardır. Japon ürünlerinin, bu süreçten ve uygulamalardan sonra kazandıkları üstün kalite özelliklerinin tüm dünyaya yayılmasıyla bütün dünya gözlerini Japon yönetim sistemlerine çevirmiştir.

Japonlar elli yıl öncesinin amerikan tarzı bir bakım sistemi olan Üretken Bakımı kendi ülkelerine ithal etmiştir. 1969 yılında bir Toyota gurubu üyesi olan, otomobil parçaları üreticisi Nippodenso Co. Ltd. tarafından tanıtılmış ve şirket tüm üyelerin katılımıyla üretken bakım sistemini; Toplam Üretken Bakımı benimsemiştir. 1971 mali yılında PM (Japonya)ödülü kazanmıştır. Böylelikle TÜB ilk olarak Toyota şirketler gurubunda yayılmıştır.

TÜB ın temeli, operatörün makinesini sahiplenmesi, makinesinin farkına varması, makine, enerji hammadde ve kendisi ile ürün, yani girdiler ile çıktılar arasında ilişkiyi kurması, makine ve enerji bilgilerini ön plana çıkararak bunları iş hayatına yansıtması şeklindedir.

TÜB’ ın temel amacı üretimde çalışana verilen değeri ön plana çıkararak kalite ve verimliliği maksimum değere ulaştırmaktır.TÜB, üretim araçlarının sıfır hata ve sıfır kayıp ile üretir hale getire bilinmesiyle, kalite ve verimliliğin üst sınırlarının sürekli zorlandığı bir sistem olarak ürünlerin, firmalar arası artan rekabetin içinde, rekabet güçlerini devamlı geliştirebilmek amacıyla uygulanacak bir sistemdir.

TÜB ilk Toyota gurubu içinde yayılmakla beraber sonraları otomobil, makine, yarı iletken endüstrileri gibi imalat ve montaj endüstrilerinde uygulanmaya geçilmiş, 1980 lerde kimyasal gıda maddeleri, çimento, ve seramik gibi proses endüstrilerinde uygulanmaları görülmüştür.

TÜB ın ilk uygulamaları üretim faaliyetlerinde görülmekle beraber, son zamanlarda üretim kapsamı genişletilerek şirketin bütün departmanlarına (örnek olarak sekreterlik ve mühendislik gibi) yayılmasıyla, TÜB ın üretimle sınırlandırılmasına oranla çok daha etkili olması sağlanmıştır. Bu sayede şirketin daha etkileyici sonuçlar alması sağlanır, ve en üst yönetimden, işçilere, ofis sekreterlerinden tüm mühendislere kadar tüm birimlerin iştiraki gerçekleştirilir.

3.2.ÜB ın gelişimi

Toplam üretken bakım ın temelini teşkil eden, Üretken Bakım (PM-Productive maintenance), Koruyucu bakım , koruyucu bakımın bir parçası olarak yapılan ve ekipmanı ilk durumuna getirici rol oynayan üretim tipinin de ötesinde bir yere sahip olan; ayni arızanın tekrar meydana gelme ihtimalini düşüren, onarımları özendirici rol oynayan Düzeltici Bakım(CM-Corrective maintenance), bakımı kolay ve daha iyi bir ekipman imal edebilme amacına yönelik bir çaba ile tasarım aşamasını da bünyesine dahil eden Bakım Koruması kavramlarından doğmuştur.

Bakım sözcüğünün anlamı, belli şartları idame ettirebilmek için ihtiyaç duyulan faaliyetler olarak belirtilir. Bu faaliyetler kalite, performans ve emniyet faktörlerini de kapsayan üretime ilişkin en uygun şartların tümünden oluşuyorsa, PM kavramına bu şartların sürekli korunması için ihtiyaç vardır. Çünkü, PM verimliliğin maksimum düzeye çıkarılması amacına yöneliktir.

Yukarıda özetlenmiş olan, PM nin içine aldığı dört faaliyet türü aşağıda gösterilmiş ve en önemlileri olan ilk üçü açıklanmıştır:

• Koruyucu Bakım: Arızaların ve hatalı ürünlerin önlenmesini amaçlar, günlük faaliyetler, ekipman kontrolleri, hassas ölçümler, belirli periyotlarda kısmi veya genel bakımlar, yağ değiştirme, yağlama ve benzeri rutin işlemleri içerir. Ayrıca işçiler ekipmanların bozulmalarının kayıtlarını tutar, böylece problemlere sebep olmadan önce değiştirilmesi ya da onarılması gereken aşınmış parçalar belirlenir.

• İyileştirme Amaçlı Bakım:Faaliyetleri, ekipmanın durumunu iyileştirme ve dolayısıyla ileride meydana gelebilecek arıza ve hataları azaltmaya yönelik çalışmalardır. Ekipman bakımını kolaylaştırıcı bir yönü de vardır, kullanılan ekipmanın zayıf yönleri tespit edildiğinde bunları ortadan kaldırmak için tasarlanmış bazı iyileştirme işlemleri yapılmalıdır. Bu, ekipman operatörlerinin her günkü rutin işlerinin yanı sıra, kontrol, yağlama, parça değiştirme işlemlerinde kolaylaştıracaktır. • Bakım Koruması: Yeni bir ekipmanın geliştirilmesinde bakım koruma karamı

projelendirme safhasında önem kazanmaktadır. Bu amaca yönelik faaliyetlerle; ekipmanın güvenirliliği, kolay bakımı olması, kullanıcıyla dost kılınması sağlanır ve böylece operatörlerin takım sökme, takma, bağlama, ayar vb. gibi işlemleri kolaylıkla yapması, makineyi kolay kullanabilmesi amaçlanır.

• Olay Sonrası Bakım

3.3.ÜB ile TÜB arasındaki farklar

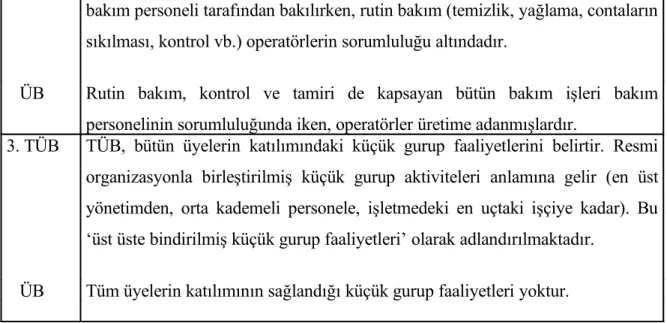

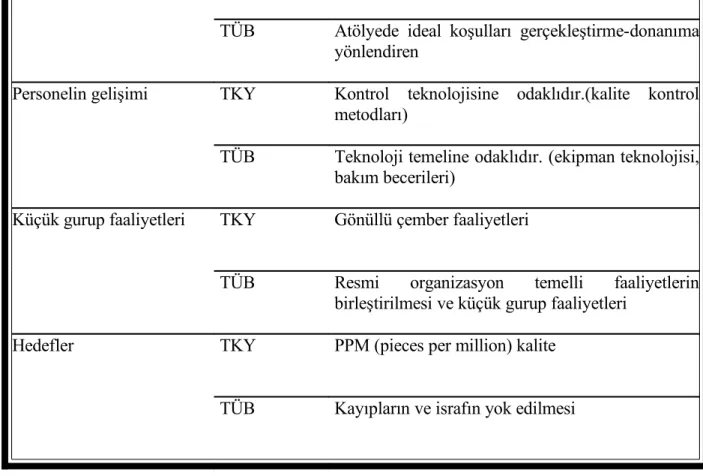

TÜB ın tanımına geçilmeden önce TÜB anlayışının temeli olan ÜB ile TÜB arasındaki farkların gösterilmesi sayesinde TÜB tanım ve gelişim süreci daha iyi anlaşılabilecektir.

TARZ ÖZELLİKLER

1. TÜB TÜB mümkün olan en büyük derecede üretim sistemlerinin verimliliğinin geliştirilmesi için baştan başa bütün uğraşlar için tasarlanmıştır.

ÜB Ekipman uzmanlarına odaklanmıştır. O nedenle ÜB, ekipman üretimi ve bakımı yolu ile ekipman verimliliğini maksimize etmek için her ne kadar çabalasa da , baştan başa bir üretim verimliliğini gerçekleştiremez..

2. TÜB TÜB’ ın karakteristiği, operatörlerin kendi ekipmanlarının bakımını yapmak ve korumak zorunda oluşudur. Ekipman kontrolü (arızanın teşhisi) ve tamiri uzman

bakım personeli tarafından bakılırken, rutin bakım (temizlik, yağlama, contaların sıkılması, kontrol vb.) operatörlerin sorumluluğu altındadır.

ÜB Rutin bakım, kontrol ve tamiri de kapsayan bütün bakım işleri bakım personelinin sorumluluğunda iken, operatörler üretime adanmışlardır.

3. TÜB TÜB, bütün üyelerin katılımındaki küçük gurup faaliyetlerini belirtir. Resmi organizasyonla birleştirilmiş küçük gurup aktiviteleri anlamına gelir (en üst yönetimden, orta kademeli personele, işletmedeki en uçtaki işçiye kadar). Bu ‘üst üste bindirilmiş küçük gurup faaliyetleri’ olarak adlandırılmaktadır.

ÜB Tüm üyelerin katılımının sağlandığı küçük gurup faaliyetleri yoktur. Tablo 2: ÜB ve TÜB Arasındaki Farklar(1)

3.4.TÜB ın Tanımı

TÜB ilk ileri sürüldüğünde sıkı bir şekilde üretim bölümünün içindeyken, daha sonraları TÜB ın faaliyetleri daha da genişleyerek şirket geneline uygulanmaya başlanmıştır. Bu açıdan her iki uygulamanın tanımı da incelenecektir.

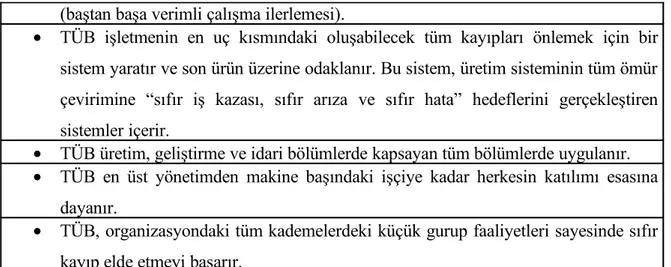

• TÜB ekipman etkinliğini maksimize etmeyi hedefler(baştan başa verimli çalışma ilerlemesi).

• TÜB ekipmanın bütün ömrü için tasarlanan Üretken bakımın toplam bir sistemini kurmayı amaçlar.

• TÜB ekipman gerektiren planlama, imalat, ve bakım bölümünü de içeren tüm bölümlerde işler.

• TÜB en üst yönetimden makine başındaki işçiye kadar herkesin katılımı esasına dayanır.

• TÜB, üretken bakım yöntemini motivasyon yönetimi sayesinde uygulamaktadır (küçük gurup faaliyetleri gibi).

Tablo 3: TÜB Tanımı (üretim Kısmı İçin)

(baştan başa verimli çalışma ilerlemesi).

• TÜB işletmenin en uç kısmındaki oluşabilecek tüm kayıpları önlemek için bir sistem yaratır ve son ürün üzerine odaklanır. Bu sistem, üretim sisteminin tüm ömür çevirimine “sıfır iş kazası, sıfır arıza ve sıfır hata” hedeflerini gerçekleştiren sistemler içerir.

• TÜB üretim, geliştirme ve idari bölümlerde kapsayan tüm bölümlerde uygulanır. • TÜB en üst yönetimden makine başındaki işçiye kadar herkesin katılımı esasına

dayanır.

• TÜB, organizasyondaki tüm kademelerdeki küçük gurup faaliyetleri sayesinde sıfır kayıp elde etmeyi başarır.

Tablo 4: Yeni TÜB Tanımı (Şirket Genelinde TÜB) (1)

Tanımlardan hareketle TÜB, ekipman için toplam verimi hedefleyen, koruyucu bakım sistemi, iyileştirme amaçlı bakım, bakım koruması gibi üretken bakım faaliyetlerinin toplamı şeklinde bir yaklaşım olduğunu söyleyebiliriz. Bununla birlikte TÜB, en üst yönetimden makine başındaki işçiye kadar tüm elemanları kapsayan bir organizasyonla küçük gurup faaliyetleri oluşturulup üretken bakımı özendirici veya geliştirici çalışmalar yapılmasını sağlayan bir sistem oluşturulmasını da kapsar.

3.5.TÜB ın gelişiminin 8 Önemli dayanak noktası

Başta TÜB gerçekleşmesinde beş temel öğe uygulanmaktaydı:

• Ekipman verimini arttırmak üzere tasarlanmış iyileştirme faaliyetlerini uygulamaya koymak. Bunun için “yedi büyük kayıp” olarak sınıflandırılan ekipman verimliliğin karşısına olumsuz bir etki olarak çıkan

kriterleri ortadan kaldırmak suretiyle sağlanır.

• Ekipman operatörleri tarafından yürütülecek bir kullanıcı bakım sistemi tesis etmek. Bu sistem operatörlerin “ekipman bilinci” ve “ekipman becerisi”ne sahip olacak şekilde yetiştirilmesinden sonra olur.

• Bir planlı bakım sistemi tesis etmek. Bu, şekilde bakım bölümünün verimi arttırılır. • Yetiştirme kursları düzenlemek. Bu kurslar, ekipman operatörlerine kendi beceri

• Bakım koruması tasarımı ve erken ekipman yönetimi için bir sistem oluşturmak. Bakım koruması tasarımı, daha az bakım gerektiren özellikte ekipman vücuda getirir; erken ekipmanın normal olarak belli bir üretim miktarını daha az süre çalışarak sağlayabilmesini mümkün kılar(1)(2)

TÜB ın üretim bölümünden, tüm şirket çapında uygulanmasına geçilmesiyle birlikte beş temel öğede değişiklik yapılarak ve üç yeni öğe eklenerek TÜB ın sekiz öğesi oluşturuldu. TÜB üretim bölümünde uygulanan beş temel öğesinden ilk dördü “Üretim bölümü için verimlilik geliştirme sisteminin kurulması” içinde birleştirildi. Beşinci öğede ise “yeni ürünler ve yeni ekipmanlar için bakım koruması ve erken ekipman yönetimi” şekliyle odaklanma ürün tasarımından ileri götürüldü.

Yeni üç temel öğe ise:

• Kalite bakım sisteminin kurulması

• İdari ve denetim bölümlerinde verimlilik geliştirme sistemi kurulması • Güvenlik/hijyen ve çevresel sistemlerin kurulması(1)

Olarak belirtilmiştir.

3.6.TÜB ın karakteristik özellikleri ve hedefleri

• TÜB ın sıfır hedefleri: Bu kavram engelleme ile açıklanabilir sıfır durumunun sağlanabilmesi için engelleme, engelleme içinde önceden tespit şarttır. Bu mantıkla yola çıkarak operatörlerin temizleme , yağlama, muayene etme gibi rutin işleri aksaksız yapması yapmasıyla ileride meydana gelecek bozuklukların önlenmesi, ekipman üzerinde gözlemlenen anormalliklerin erken teşhisi ile olmaktadır. Operatörlerin kendi tecrübe ve ölçümlerine dayanarak tespit edecekleri bozukluk için önlem alınmalıdır. Bunun için, operatörlerin ve bakım personelinin anormalliklere zamanında tepki vermeleri gerekmektedir. Böylece sıfır hata ve sıfır arıza işletme için ulaşılabilir olmaktadır.

• Sistem oluşturulması: İşyeri ortamında insan ve makine iç içe bulunmaktadır. TÜB, işyerlerinde insanlar ve makinelerin rollerinin açık biçimde anlaşılacağı bir sistem

oluşturulmasını amaçlar. Söz konusu roller optimum düzeyde bir insan- makine sistemi yaratmak üzere doğru yapılandırması sağlanmalıdır;böylece insan-makine sistemlerinden oluşan işyerleri için en uygun şartları geliştirilmesi sağlanır. TÜB insanların rollerini belirlerken, çalışanların kişisel sorumluluklarını üstlenmelerini amaçlar. Bu noktada operatörler için kalite bilincinin yerleştirilmesi ve geliştirilmesi, kullandıkları ekipmanla ilgili hareket tarzlarını ve düşüncelerini değiştirmesinin sağlanması gereklidir. Üretim ve bakım elemanlarının ortak çalışmaları ile, sorumlulukları paylaşarak, tutum ve davranışların değiştirilmesine karşı oluşabilecek direnç aşılabilir. Ayrıca çalışanlara kendi işleriyle gurur duymalarını ve motivasyon sağlanması da önemlidir. Bu çalışmanın da temeli çalışanlara geniş bir kurum kültürü aşılamak sayesinde olabilmektedir.

.

Özet olarak TÜB ın temel hedeflerinden birinin işyerinin toplam kalitesini arttırmak olduğunu söyleyebiliriz. Bunun için TÜB ın ilgi alanı ekipman, insan, ve işyerindeki değişikliklerdir.

TÜB aslında bu gelişmeyi sağlarken, bir noktada makinelere dokunmamaları, fikirlerini ifade etmemeleri ve proses, materyal, ürünler hakkında gelişmeler için yeni öneriler yaratmamaları söylenen işçi ve operatörlerin morallerini düzeltmede önemli bir adım atmıştır. Operatörler, TÜB ile birlikte yeni rollerini üstlenerek yeni işgücü pazarları için alt yapı oluşturabileceklerdir. Ayrıca iş güvenliğini arttırmak için çalışmalar yapabileceklerdir. Bu iki tarafında kazançlı çıktığı bir durum olarak dikkati çekmektedir. Böylece operatörler Dr. William Edwards Deming in tanımladığı gibi ; “Geleneklerce yoksun bırakılmış işçiler için temel hak” olan onurlarını kazanacaklardır.

Bakım teknikerlerinin makinelerin temizleme, yağlama, ayarlama ve kurma işlemleri gibi rutin işleri operatörler tarafından yapılması sonucu daha çok zamanlarını kendi işlerine vererek PM programına uyabilecekler, çok nadir olarak ihmal edecekler ve üretken bakımı uygulamak için daha iyi yollar bulabileceklerdir.

18 1. Temizlik muayene demektir 2. Muayene anormalliklerin keşfi

demektir

3. Anormallikler, orijinal duruma getirilecek veya iyileştirecek şeyler demektir

4. Orijinal duruma getirme ve iyileştirme, olumlu etkiler demektir

5. Olumlu etkiler işyerinin gururudur

FAALİYET PROGRAMI İnsanların değişimi Motivasyon • Bölüm şefleri • Kendi işleriyle gururlanma Ekipman değişimi Davranışların değişimi; Arıza ve hataların başarıyı engelleyen etkenler olarak Faaliyetlerin değişimi; • İyileştirmeye yönelik olumlu faaliyetler • Tam kapsamlı Bakım yönetimi Etkiler; sıfır hata, sıfır arıza hedefleri İşyerinin değişimi

Şekil 2: TÜB Hedefleri

3.7.TÜB ın iş hedefleri

TÜB, işletmeler için aşağıdaki iş hedeflerini sunmaktadır: • Dünya çapında başarı

• Müşteri memnuniyeti

• Maliyette rekabet edebilme gücü • Pazar payının arttırılması

Yukarda ki hedeflere yönelmek için TÜB ın tek başına bir yönerge olmadığı belirtilmelidir.Bu hedeflere yönelmek için TÜB ın, işletmenin iş yapma biçimi, vizyonu gibi kavramlarla ilgisi mantıksal bağı bulunmaktadır.

Şekil 3: TÜB ve İş hedefleri İlişkisi

3.8.Üretimde verimliliği geliştirme ve TÜB

İşletme girdilerinden en yüksek derecede faydalanarak daha çok çıktı elde etmek yüksek verimlilik amaçlarının ifadesidir.

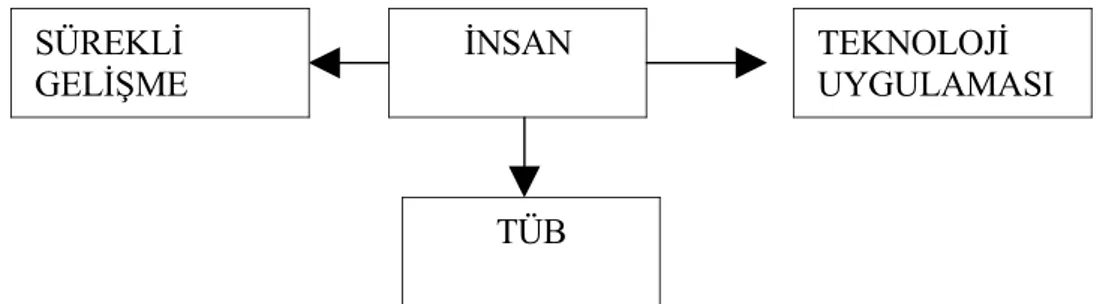

TÜB, üç anlamı bünyesinde barındırır

• Toplam verimlilik: Ekonomik karlılık ve verimlilik

• Toplam bakım sistemi: Bakım önlemesi ve bakım geliştirme tekniklerin koruyucu bakıma eklenmesi

• Toplam katılım: Küçük gurup aktiviteleriyle, operatörlerce yapılacak bakım. TÜB ın işletmeler için önemini vurgulamak için TÜB ı uygulayan firmalardaki verimlilik artışı örnek olarak gösterilebilir. İşletmeler Birinci sınıf bir bakım verimliliğini TÜB ile %100 den %200 lere çıkarabilmektedir. Bugün, dünya çapında 1/3 bilyon dolarlık bakım harcamalarının sadece çöpe atıldığını bilmek TÜB ın önemini kavranması için yeterli olabilmektedir. Sonuçta işletmeler kıt kaynakları en akılcı , en ekonomik biçimde kullanmak zorundadırlar. Bu noktada işletmeler minimum girdiden maksimum çıktı elde ederek verimliliği yükseltme çalışmalarında bulunurlar. İşletmenin girdileri, genel sınıflandırmaya göre: • İnsan gücü, • Makine • Malzeme • Sermaye • Yönetim İNSAN TEKNOLOJİ UYGULAMASI SÜREKLİ GELİŞME TÜB

Olarak sınıflandırılabilir. Çıktılar ise: • Üretim miktarı • Kalite • Maliyet • Teslimat • Güvenlik/sağlık • Moral

Olmaktadır. Çıktılar sınıflandırılırken genellikle tek başına ürün olarak sınıflandırılması bir hatadır. TÜB için verimlilik kavramı için girdi ve çıktı arasındaki ilişki aşağıdaki paragraftaki gibi belirtilebil:

TÜB, toplam ekipman etkinliğini hedef almaktadır, bir yandan da ekipmanın çalışma koşullarının ideale ulaşmasını amaçlamaktadır. Buradan hareketle TÜB, ekipmanın genel çalışma koşullarını ideale getirmeye çalışırken çıktıların ise maksimizasyonuna, bir yandan da girdilerin minmizasyonuna, özen göstererek verimliliği arttırmada bir yardımcı olarak ifade edilebilmektedir.”

Üretimde otomasyonun artmasıyla daha çok çıktı için ekipmanın etkin çalışması sağlanması gerekmektedir. Verimliliğin gelişmesine olumsuz bir şekilde etkileyen en önemli faktörlerin başında kayıplar gelmektedir. İşletme için verimliliği etkileyen ve TÜB ın yoğun bir biçimde savaştığı yedi kayıbı da içeren on altı kayıp aşağıdaki tabloda belirtilmiştir:

(1) Makine verimliliğini etkileyen 7 büyük kayıp

Arıza kayıpları Kurma/ayar kayıpları Kesici takım kayıpları Isınma kayıpları

Küçük duruşlar/önemsiz kayıplar Hız kayıpları

Eksikler/yeniden çalışma kayıpları (2) Ekipman işleme hızını etkileyen kayıp

(3)İmalatçı çalışma verimliliğini etkileyen 5 büyük kayıp

Yönetimsel kayıplar

Harekete geçmedeki gecikmeler Tertip, düzen kayıpları

Otomatik sistemlerin eksikliği sonucu ortaya çıkan kayıplar

İşleme ve işe alışma kayıpları (4)Üretim kaynaklarının kullanımını

etkileyen 3 büyük kayıp

Ürün kayıpları Enerji kayıplaruı

Kalıp, jig, fikstür kaypları Tablo 5: On Altı Büyük Kayıp

TÜB yöneticilerin verimlilikte üstlenmeleri gereken görevler aşağıda belirtilmiştir.

Üretim Güven duyulacak çıktı üretme isteği miktarı

Kalite Yüksek kalitede ürün üretmek

Maliyet En az maliyette en yüksek kalitede ürün üretmek

Teslimat Sağlıklı üretim programları hazırlamak Yöneticinin

görevleri

Çalışma ortamının değişmesi

Şekil 4: TÜB Yöneticilerinin Verimlilikte Üstlenmesi Gereken Görevler

Verimlilik kavramında girdi ve çıktı, aşağıdaki tabloda açıklanmıştır.

GİRDİ MALİ KAYNAK YÖNETİM METODU

ÇIKTI İNSAN GÜCÜ MAKİNE MALZEME

ÜRETİM ÜRETİM KONTROL KALİTE KALİTE KONTROL MALİYET MALİYET KONTROL TESLİMAT TESLİMAT KONTROL GÜVENLİK GÜVENLİK/ ÇEVRE MORAL BEŞERİ İLİŞKİLER METODLAR İNSAN GÜCÜ

PLANLAMA TESİS MÜHENDİSLİK /BAKIM

ENVANTER

KONTROL ÇIKTI / GİRDİ= VERİMLİLİK Tablo 6: Girdi ve Çıktı Faaliyetleri Arasındaki İlişkiler

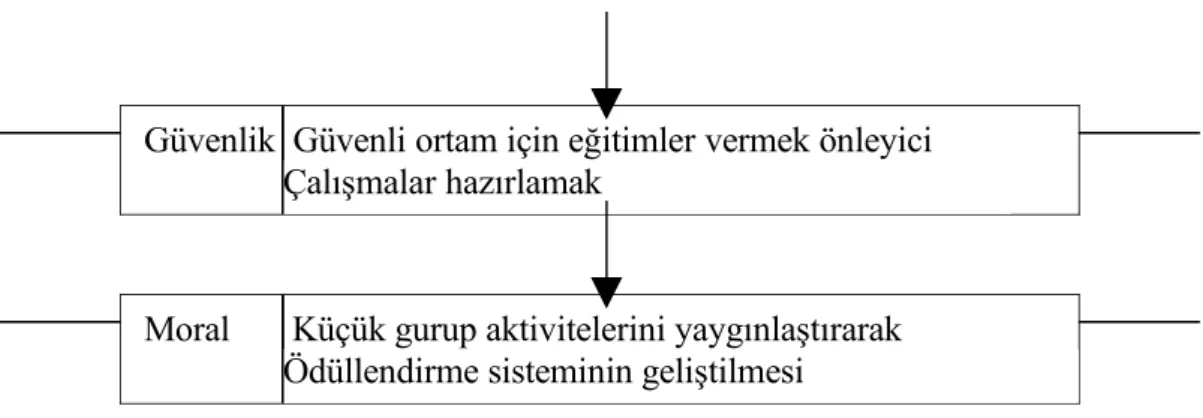

Güvenlik Güvenli ortam için eğitimler vermek önleyici Çalışmalar hazırlamak

Moral Küçük gurup aktivitelerini yaygınlaştırarak Ödüllendirme sisteminin geliştilmesi

3.9.Tüb In Başarıya Ulaşması Ve İnsan Faktörü TÜB ın başarıya ulaşması için altı faktör bulunmaktadır:

• Çalışma isteği ve motivasyon • Yetenekli elemanlar

• İşletmelerde tüm departmanların desteği • Sistemli gurup çalışmaları

• Etkin haberleşme • Eğitim

Bu altı faktörden bahsederken ilk üç faktörün diğerlerine nazaran daha çok önemli olduğu söylenmektedir.

TÜB, bütün çalışanların katılımıyla gerçekleşmektedir. Bu açıdan ve değişimin merkezinde insanın bulunması açısından TÜB ile başarıya ulaşmak için ilk ihtiyaç duyulanların başında iyi, saygılı, sabırlı dinleyiciler ve eski konseptteki otoritenin yerini alan, bütün insanların yardımlarına tam ilgi gösteren, tanıma ve kabul etme fonksiyonlarını bulunduran liderlik çevresi gelmektedir.

Kısacası TÜB ın eğitici, kolaylaştırıcı, rolleri hakkında bilinçli liderlere ihtiyacı olduğu söylenmelidir. Ancak bu yolla işçilerin,değişime karşı çıkışları engellenebilir, kendine güvenlerini kazanmaları sağlanabilir, kendine olan saygılarını büyütebilir ve prosesler, materyaller, ve ürünlerdeki gelişmeler hakkında yeni fikirler yaratabilir.

4.TOPLAM EKİPMAN ETKİNLİĞİNİN EN ÜST DÜZEYE YÜKSELTİLMESİ

Bir üretim ortamında girdiler çok genel olarak İNSANGÜCÜ, MAKİNE ve MALZEME olarak sınıflanabilir. Çıktılar ise genel olarak altı özellikle tanımlanır. Bunlar;

- ÜRETİM MİKTARI - KALİTE - MALİYET - TESLİMAT - SAĞLIK/GÜVENLİK (İSİG) - MORAL ‘ dir.

VERİMLİLİK artışı girdilerin en aza indirilerek, çıktıların en üst düzeye çıkartılması ile Çıktı

mümkündür

(

Verimlilik =)

. GirdiTABLO 2’de GİRDİLER ile ÇIKTILAR arasındaki ilişkiler gösterilmiştir. Çıktılar içinde yer alan MALİYET’in bileşenleri ise TABLO-3’te, yine maliyetlere temel teşkil eden KAYIPların bileşenleri de TABLO-4’te açıklanmıştır.

4.1.Ekipman Etkinliğini Artırmanın Temel Prensipleri :

Bunun için;

1) Detaylı ve doğru ölçümlerin yapılması, 2) Kesin önceliklerin belirlenmesi,

3) Açık Hedeflerin tayini gereklidir.

TVB bir ekipmanın/prosesin genel çalışma koşullarını en iyi düzeye getirebilmek için süreç öncesinde, sırasında ve sonrasında oluşabilecek KAYIPLARI sıfır düzeyine getirmeye çalışır. Üretim sürecinde oluşan onaltı büyük kayıp; İŞ GÜCÜ kayıplarını, ENERJİ ve MALZEME kayıplarını da içermektedir. TABLO-5’te detaylı olarak açıklanmıştır.

Toplam Ekipman Verimliliğinin hesaplanmasında kullanılan kayıplar üç ana kategoride ve altı ayrı başlık altında toplanmaktadır. Japon yaklaşımı buna son yıllarda bir kayıp daha eklemiştir. Bkz. TABLO-6. (TOPLAM EKİPMAN Verimliliğinin Hesaplanması)

Oluşan 6 kayıp şunlardır;

I.

4.1.1.Çalışmadan Geçen Zaman

1) Ekipman Arızası

2) Kurma ve ayarlar (Kalıp değiştirme, ürün değiştirme, renk değiştirme vb.)

II.

4.1.2.Hız Kayıpları

3) Boş kalma ve küçük duruşlar (malzeme hattında tıkanıklık vb.) 4) Düşük hızda çalışma (Tasarım hızı ile fiili hız farkları)

III.

4.1.3.Hatalar

5) KALİTE hataları (Kalite bozuklukları, ıskartalar, tamir gerektiren ürünler) 6) Başlangıçtaki (start-up) düşük verim (üretim başlangıcındaki “ısınma” zamanı)

Altı kayıbın önlenebilmesi için öncelikle bunların sebep olduğu kayıpların sayısal olarak ölçülebilmesi gerekir. TVB yaklaşımı bu amaçla TABLO-6 ‘da gösterilen hesaplama yöntemini önermektedir. Bu tabloda küçük duruşların ve düşük hızın birlikte ölçümü olarak tanımlanan PERFORMANS VERİMİ ’nin alt bileşenleri de şu şekilde açıklanmaktadır :

Üretim Faaliyetlerinde

"Girdiler" ile "Çıktılar" Arasındaki İlişkiler

Parasal

Teknik

İşgücü

Makina

Malzeme

Üretim

Kontrolü

Kalite

Kalite

Kontrol

Üretim

Maliyet

Kontrolü

Sevkiyat

Sevkiyat

Kontrolü

Maliyet

İş Güvenliği

ve

Çevre Koruma

Moral

İnsan

İlişkileri

İş

Güvenliği

Fabrika

çalışmalarında

en üst hedef

TABLO - 2İşgücünün

Yönetimi

Üretim

Mühendisliği

ve

Bakım

Malzeme

Stok

Kontrolü

Girdi

Çıktı

Çıktı

Metod

Çıktı

Girdi

=Verim

Maliyet Kaybı Ağacı

TABLO - 3

Yeniden işlem süresi Üretim Maliyeti

Sabit Maliyetler İşlem hacmine göre üretkenlik

Toplam Ekipman verimliliği Ekipman yükleme oranı Birden çok ekipmana nezaretNezaretsiz makina çalıştırma

Bakım zamanı Yönetim kaybı Kullanılabilirlik Performans oranı

İş parçasını otomatik koyma ve alma zamanı

Çalışma verimliliği Küçük duruşlar verölanti kaybı Hız kaybı

Hammadde kaybı oranı Değişken Maliyetler Malzeme kullanılabilirlik katsayısı Kaliteli ürün oranı Kusurlu ürün kaybı Başlama kaybı ve fireler Küçük duruşların sayısı Küçük duruşlarda MTBF Makina rölanti zamanı

Setup ve ayar kaybı Hata kaybı

Ayar sayısı Setup sayısı Toplam zaman 1 setup için zaman

Hata zamanı Hata sayısı Hata süresi oranı

Hata sıklığı oranı

MTBF Arızalar arasında ortalama zaman MTTR Ortalama arızayı giderme süresi

Sıfır hatalı ekipman sayısı

Yönetilecek kilit noktalar

Ham madde Maliyeti Yakıt Maliyeti Elektrik Maliyeti Sarf Malzeme Maliyeti Direk İşçilik Maliyeti Endirek İşçilik Maliyeti Kalıp Maliyeti Bakım Onarım Maliyeti Finansman Maliyeti Yönetim Maliyeti Sevk Maliyeti TOPLAM KAYIP (Milyon J apon yeni) Planlı Duruşlar 130 Arıza 250 Set-up 370 Devreye alma 25 Kısa duruşlar 30 Düşük tempo 25 Boş bekleme 45 Hurda 35 Rötuş 15 Tamamlama 20 Yönetim kaybı 150 Hareket kaybı 95 Hat dengeleme 130 Arıza bekleme 75 Ayar kaybı 85

Elde tutma kaybı 8

Enerji kaybı 15

Sarf malz.kaybı 10

Hurda malzeme 35

Ekipman Kayıp Yapılanma Matrisi

TABLO - 4

Değişken Maliyetler Sabit Maliyetler

Üretim Maliyeti Genel İdari Giderler

Toplam Üretim Maliyeti

KAYIP YAPILANMASI MALİYET YAPILANMASI Duruş Kayıpları Hız Kayıpları Hurda Kayıpları Ekipman Verimliliği İşçilik Verimliliği Birim Ürün Verimliliği

1.0.0.1.1.1.1 TABLO - 5

1.1.2.1.2.1.1.2 ÇALIŞMA 1.1.2.1.2.1.1.1 ÇALIŞMA

YÜK ZAMANI YÜKLEME SAATİ NET ÇALIŞMA ÇALIŞMA

NET OPERASYON EFEKTİF FAYDALI ZAMAN OPERASYON DEĞERİ DURUŞ PERFORMANS HATA

BELİRLENEN KAYIP ENGELLEME

8- STANDART KAYIP 1- ARIZA KAYBI

2- SET-UP VE AYAR KAYBI 3- KESİCİ TAKIM KAYBI 4- İŞ BAŞLANGICI KAYBI

1.1.2.1.2 DİĞER DURUŞ KAYIPLARI

5- KÜÇÜK DURUŞ KAYIPLARI 6- HIZ KAYIPLARI

7- HATA VE YENİDEN İŞLEM KAYIPLARI ÖZEL ÜRÜNLERİN 1.1.2.1.1.2 ENERJ İ 1.1.2.1.1.1 MALZ EME MALZEME ÖLÇÜ VERİMLİ ENERJİ

15- ENERJİ KAYBI 14- VERİM KAYBI 16- APARAT KAYBI

DİĞER BÖLÜMLERDEN 9- YÖNETİM KAYBI 10- OPERASYON HAREKET KAYBI 11- HAT ORGANİZASYON KAYBI 12- OTOMASYON HATALARI KAYBI 13- ÖLÇÜM VE AYAR KAYIPLARI ENERJİ

ÜRETİM SÜRECİNDE OLUŞAN ONALTI BÜYÜK KAYIP

1.1.2 İŞ

TABLO - 6

7 Büyük Ekipman Kaybı ile TOPLAM EKİPMAN VERİMLİLİĞİ (OEE) Arasındaki İlişki

OEE = Kullanılabilirlik x Performans Oranı x Kalite Oranı

(Örnek) OEE = 0,87 x 0,50 x 0,98 = % 42,6

Ekipman

Ekipman

7 Büyük Kayıp

Toplam Ekipman Verimi Hesabı

Tezgah Yükleme Süresi (TYS) Çalışma Süresi (ÇY) Net Çalışma Süresi (NÇS) K.Değerli Çalışma Zamanı (KDÇS) D u ru ş (D ) Ü re ti m ( Ü ) Is k a rt a ( I)

(1) Ekipman Arızası

(2) Set-up ve ayar

(3) Kesme bıçağı değişimi

(4) Start-up

(5) Küçük duruşlar, rölanti

(6) Hız kayıpları

(7) Hurda ve yeniden işleme

Kullanılabilirlik = (TYS) - (D) x 100 (TYS) Kullanılabilirlik =460' - D' x100 460' =% 87 Örnek Performans = x100 Birim Zaman (ÇS) x Ürün Sayısı = 0,5 x 400 x100 400 Örnek = % 50 Oranı Performans Oranı

Kalite =Ürün sayısı - Iskarta x100 = 400 - 8 x100 400 Örnek = % 98 Oranı Kalite Oranı Ürün sayısı

PERFORMANS= ( NET ÇALIŞMA ORANI ) x (NET ÇALIŞMA HIZI ORANI)

GÜNLÜK ÜRETİM x FİİLİ BİRİM ÜRETİM ZAMANI İDEAL BİRİM ÜRETİM ZAMANI = x

GÜNLÜK ÇALIŞMA ZAMANI FİİLİ BİRİM ÜRETİM ZAMANI

Bu formülde “NET ÇALIŞMA ORANI” küçük duruşların “performans verimi” üzerindeki etkisini gösterirken, “NET ÇALIŞMA HIZI ORANI” da hattaki düşük hızın etkisini göstermektedir.

Örnek : GÜNLÜK ÜRETİM MİKTARI : 400 adet FİİLİ BİRİM ÜRETİM ZAMANI : 0.8 dak./birim

GÜNLÜK ÇALIŞMA ZAMANI : 400 dak. [GÜNLÜK YÜKLEME ZAMANI – (ARIZA + KURMA AYAR) ZAMANI] ÖRN : 460 dak. – 60 dak. İDEAL BİRİM ÜRETİM ZAMANI : 0.5 dak./birim

olduğunda;

400 adet x 0.8 dak./birim 0.5 dak./birim

PERFORMANS VERİMİ = x x 100 = %50 400 dak. 0.8 dak./birim

0.8 0.63

“FİİLİ BİRİM ÜRETİM” zamanı, “İDEAL BİRİM ÜRETİM” zamanına (TEORİK HIZ) yaklaştığı oranda, “NET ÇALIŞMA HIZI ORANI” artar.

“NET ÇALIŞMA HIZI ORANLARI” çeşitli proseslerde (otomasyonlu hatlarda) %90-100 arasında değişmektedir. “NET ÇALIŞMA HIZI ORANLARI” ise yine proseslere bağlı olarak %60-80 arasındadır.

“PERFORMANS VERİMİ” ise yine proseslere bağlı olarak %60 ile %85 arasında değişebilmektedir. Örnekte de görüldüğü gibi, “NET ÇALIŞMA HIZI ORANI” arttırılabilirse, PERFORMANS VERİMİ de artmış olur.

III.

4.2.KAYIP SEBEPLERİ YAPISI

Kayıp sebepleri temel olarak iki kategoriye ayrılmaktadır :

♦ Aniden ortaya çıkan kayıplar,

Aniden ortaya çıkan kayıp tek bir sebebe dayanabilir.

Kronik kayıp ise birden fazla sebepten kaynaklandığı gibi bileşik sebeplerden de ortaya çıkabilir.

Kronik kayıplar; sebepleri direkt analiz etmek yerine bütün faktörler incelenerek ve bütün kötü sebeplerin ölçümü yapılarak incelenerek ortadan kaldırılmalıdır. TABLO-7 ve TABLO-8 ‘de Kayıp Sebeplerinin Yapısı şematik olarak açıklanmıştır.

* Kronik kayıplar, sebepleri direkt analiz etmek yerine bütün faktörler incelenerek ve bütün kötü sebeplerin ölçümü yapılarak ortadan kaldırılmalıdır.

TABLO - 7

Bileşik Sebep : Tek başına bir sebep sonucu doğurmuyor. Farklı sebeplerin biraraya gelmesi sorunu doğuruyor. Sebep kombinasyonları her seferinde değişir.

Tek Sebep : Tek bir sebep sonuçtan sorumlu

Birden fazla sebep : Bir tane sonuç var, ama her seferinde değişen birden fazla sebep var.

Tek Sebep Birden Fazla Sebep Bileşik Sebep

Kayıp Sebepleri Yapısı

Aniden Ortaya Çıkan

Kronik Tip

Sebep Sebep Sebep Sebep Sebep Sebep Sebep Sebep

TABLO - 8

Sebep

Sebep kendini belli etmeden monotonbir şekilde gelişir. Geçmişteki deneyim veya önsezi yolu ile tesbit edilebilir.Sebeplerin dizilimi açık değildir. Geçmişteki tecrübe ve önsezi işe yaramamaktadır.

Karşı

Tedbirler

Çoğu kere yerinde halledilir. Onarım tedbirleri geçerlidir.

Değişik tedbirler denenmesine rağmen

çözülememektedir.. Yeni ve değişik karşı tedbirler gerekmektedir.

Kayıp

Tipi

Aniden ortaya çıkan yeni bir durum; Belirli bir dağılım aşılarak ortaya çıkan ani olumsuzluk.

Kayıp olayı belirli bir dağılımla sürekli vardır. - Kısa periyodlarla tekrarlar,

- Kantitatif olarak tekrar süreklidir.

Gerçekleşme

Şimdiki seviyeye kıyasla bir kayıpolarak tanınır. Teknik seviye ile en yüksek değer kıyaslanaraktanımlanır.Aniden Ortaya Çıkan ve Kronik Kayıplar

Bölüm

Aniden Ortaya Çıkan Kayıplar

Kronik Kayıplar

Kronik kayıplar

Aniden ortaya çıkan kayıplar

En iyinin elde edilmesi (Sıfırlama) Kayıp Oranı Zaman

IV.

4.3.ALTI BÜYÜK KAYIP 1)

4.3.1.EKİPMAN ARIZASI KAYIPLARI :

Ekipman arızaları ekipmanın tamamen duruşuna yol açan arızalar olduğu gibi, hız kaybı, ayar zorlukları, sık küçük duruşlar gibi durumlara yol açan arızalarda olabilir. Ekipman arızalarının önlenmesinde çok kesin ekipman hatalarının giderilmesi kadar, önemsiz gibi görünen, gözden kaçan, gizli kalabilen hataların da giderilmesi gerekir.

Ekipman hatalarının gizli kalabilmesinin sebepleri şunlardır :

♦ Fiziki sebepler : Yetersiz kontrol; kötü ekipman yerleşimi veya montajı, tozlanma ve kirlenme,

♦ Psikolojik sebepler; görünen hatalara bilinçli olarak önem vermemek; problemi olduğundan küçük tahmin etmek; semptomları ortada olmasına rağmen problemi görmemek.

Her türlü hatanın ortaya çıkartılıp, giderilmesinde aşağıdaki beş önlem esas kabul edilebilir; 1) Tasarım zayıflıklarının düzeltilmesi,

2) Doğru işletme prosedürlerine uyulması

3) Standart fonksiyonlardan sapmaların giderilmesi

4) İyi tanımlanmış bazı temel şartların (temizleme, yağlama, sıkılama gibi) sürdürülmesi, 5) Operatör ve bakım becerilerinin geliştirilmesi

TABLO-9’da Fiziki ve Psikolojik sebepler gösterilmiştir.

TOPLAM VERİMLİ BAKIM çalışmaları kapsamında SIFIR ARIZAYA ULAŞMAK için atılması gereken adımlar TABLO-10’da detaylı bir şekilde açıklanmıştır. Aşamalar : 1) Arıza dağılım frekansının düzensizliğini azaltma 2) Parça ömrünü uzatma 3) Bozulan kısımları onararak orijinal hale getirmek, 4) Parça ömrünü kestirmekten oluşmaktadır.

TVB’nin beş prensibinin sıfır arızaya ulaşmanın koşulları ile uyuşumu da TABLO-11’de gösterilmiştir.

2)

4.3.2.KURMA VE AYAR KAYIPLARI

Bir ekipman üzerinde bir ürünün üretiminin tamamlandığı andan, diğer bir ürünün standart kalitede üretiminin başladığı ana kadar geçen zaman o ekipmanın "kurma ve ayar” zamanı olarak görülebilir (örnek : Sürekli dökümler KALIP ebat değişimi, Haddehaneler A,B,C programları vb.) .

FAALİYET % Kalıpların ve aparatların sökülmesi %15

Temizlik %5

Kalıpların ve aparatların hazırlanıp, yerleştirilmesi %20

Merkezleme, ölçme %10

Deneme üretimi ve ayarlar %50

TABLO 10 Parça ömrünü kestirmek

T

e

m

e

l

F

a

a

li

y

e

tl

e

r

* Uzun zamandır müdahale edilmeyen kötüleşmenin onarılarak orijinal hale getirilmesi.

- Gizli bozuklukların ele alınması. * Cebri kötüleşmenin önlenmesi.

- Temel şartları belirle. - Üretim şartlarına uyum ve takip.

* Tasarımdaki zayıf nokta ların iyileştirilmesi.

- Mukavemet ve siyet iyileştirme, - Şartlara uyan rı belirleme,

- Aşırı yükleme nı iyileştirmek.

* Rastgele arızaları önlemek.

- Üretim ve bakım lerini geliştirmek,

- Üretim hatalarına karşı önlem almak.

* Harici kötüleşmenin restorasyonu.

* Kötüleşmenin zaman bazlı bakımı nın yapılması. - Parça ömrünü belirle. - Zaman bazlı gözlem ve test standartları, - Zaman bazlı değişim kriteri, - Bakım yapılabilirliğinin geliştirilmesi. * Ekipman içindeki anormalliğin belirtilerini duygularla algılama. - Belirti veren ve yen ekipmanlar, - Anormallik olmadan görülebilecek işaretler, - Belirtileri nasıl biliriz.

* Teşhis teknikleriyle parça ömrünü belirleme. * Arıza analiz teknikleri. - Çatlak düzlemi analizi, - Malzeme yorulması analizi,

- Dişli yüzey analizi, - Daha uzun servis süresi önlemleri, - Servis süresi mekten kötüleşmenin zaman bazlı yonuna geçiş.

Konu

Arıza dağılım frekansınındüzensizliğini azaltma Parça ömrünü uzatma Bozulan kısımları onararakorijinal hale getirmekSıfır Arızaya Ulaşmak İçin Dört Aşama

TABLO - 11

4.

Tasarımdaki zayıf noktaları

iyileştir.

5.

Beceri seviyesini arttır.

2.

Çalışma şartlarını koru.

3.

Bozulanları onar.

Sıfır Arızanın 5 Önemi ve TÜB'ın 5 Sütunu

1.

Temel şartları oluştur.

Kobetsu-Kaizen

(ODAKLANMIŞ İYİLEŞTİRMELER)

J ishu-Hozen

(OTONOM BAKIM)Planlı Bakım

Eğitim

Ekipman Ön-akış

Kontrolü

Kurma ve ayar zamanlarını olumlu yönde etkileyebilmek ve bu kayıpları azaltabilmek için sistematik bir araştırma yapmak ve çalışmaları standartlaştırmak gerekir. Bunun için aşağıda sıralanan değişkenleri iyi anlamak, aralarındaki ilişkileri iyi tespit etmek ve incelemek şarttır. Bunlar;

- İŞ METODLARI (Yöntemler, operatörün fiziki imkanları ve becerileri),

- KALIPLAR ve APARATLAR (Fiziki şekiller, mekanizmaları, doğruluk düzeyleri), - DOĞRULUK (Gereken doğruluk düzeyi, doğruluk ve ayar ilişkisi),

- TEKNİK PROBLEMLER (Gerekli teknik iyileştirmeler), - YÖNETİM ve DENETİM (değerlendirme gereksinimleri).

Metodlarda, yöntemlerde, kullanılan aparatlarda, yapılan ayarlarda bir rast gelelik varsa veya operatöre göre değişiyorsa, kurma ve ayarları kontrol etmek, azaltmak zorlaşacaktır ve hatta bu durum zaman içinde üretim problemlerine yol açacaktır.

Kurma (setup) zamanının azaltılmasında ilk adım, ekipman çalışırken yapılabilecek, HARİCİ KURMA olarak adlandırılan faaliyetlerin icrası için ekipmanın durmasını gerektiren ve DAHİLİ KURMA olarak tanımlanan faaliyetlerden ayrılmasıdır.

HARİCİ KURMA : Kalıpların ve aparatların önceden hazırlanması, çalışma alanının ve stok yerlerinin hazırlanması, kısmi setup ve ön ısıtmadır. Bu çalışmalar planlanarak önceden yapılmalıdır.

DAHİLİ KURMA : Aparat değiştirme, kalıp değiştirme, merkezleme, ince ayarlar gibi faaliyetlerdir. Yedek parça, malzeme, alet-edevat vb. malzemelerin önceden hazır olması ve düzenli bir iş akışı planı bulunması çok büyük zaman tasarrufları sağlayacaktır. Bazen, harici kurma olarak nitelenebilecek faaliyetler dahili kurma faaliyetleri arasına gizlenir. Bunları tespit için aşağıdaki sorulara yanıt verilmelidir:

- Önceden yapılabilecek hazırlıklar nelerdir? - Hangi gereçler hazır tutulmalıdır?

- Lazım olan gereçler ve aparatlar, kalıplar iyi durumda mıdır? - Sökülen kalıplar ve aparatlar nereye konacaktır, nasıl taşınacaktır? - Gerekli olan parçalar ve/veya yedekler var mıdır kaç adet gereklidir?

Ekipmanın duruş süresini en aza indirmeye yönelik olarak dahili kurmanın üç temel kuralı vardır :

i) Parça ve gereç aranmaması ii) Gereksiz hareket edilmemesi

iii) Yanlış parça veya gereç kullanılmaması

“Öte yandan, dahili kurma içerisindeki bazı faaliyetlerin modifiye edilerek kısmen veya tamamen harici kurma içine alınmaları mümkündür.” Bunun için kullanılabilecek yöntemler şunlardır :

1. Ön Montaj;

2. Çok amaçlı aparatların geliştirilmesi;

3. Dahili kurma içerisindeki ayarların mümkün olduğunca önlenmesi Dahili kurma içerisindeki faaliyetlerin hızlandırılması için :

1. Tespit mekanizmalarının basitleştirilmesi; hidrolik kenetleme mekanizmalarının adaptasyonu

2. Kolay monte edilen aparat ve kalıpların tasarımı, geliştirilmesi;

3. Birden fazla operatör kullanımı gerektiğinde, işlerin paralel yapılması, iş bölümünün bilinçli olması

Ayar faaliyetleri temelde malzemelerin, parçaların, kalıpların doğru yerleştirilmesine, merkezlemeye ve ölçmeye yöneliktir. Zaman kayıplarının en aza indirilebilmesi için ayarların amaçlarının, metodlarının, sebeplerinin ve alternatiflerinin incelenmesi gerekir. 3) BOŞ KALMA VE KÜÇÜK DURUŞ KAYIPLARI :

“Boş kalma (rölantide çalışma) ekipmanın üretim yapmadan çalışmasıdır. Genellikle, gerek boş kalmaya, gerekse küçük duruşlara GEÇİCİ AKSAKLIKLAR sebep olur (malzemenin transfer hattında takılması, bir sensörün aktive olarak ekipmanı durdurması gibi).”

Bu aksaklıklar çabuk farkedilir ve olağan operasyona dönüş kolaylıkla ve hızla gerçekleştirilir. Ancak, boş kalmanın ve küçük duruşların sıklaşması ekipman etkinliğini belirgin şekilde olumsuz etkileyecektir. Öte yandan, otomasyonun artması ile birlikte, boş kalma ve küçük duruşlar artma eğilimine girerlerken, bunların fark edilmelerinde de gecikmeler başlayabilir. “Boş kalma ve küçük duruşların önlenebilmesi için öncelikle bunların iyi tanımlanması, özelliklerinin ve sebeplerinin bilinmesi gerekir. Küçük duruşların en çok rastlanan sebebi ekipmanın (veya transfer hattının) aşırı yüklenmesi ile malzeme veya işlenen parçada kalite, şekil anormallikleridir. Boş kalmanın en sık rastlanan sebebi ise malzeme akışının durmasıdır. Burada transfer hattındaki gizli hatalar ve aksaklıklar ile duruşu hemen fark edecek sensörler önemlidir (otomasyon). “

Boş kalma ve küçük duruşların sistematik bir şekilde üzerine gidilmeyip, süregelmelerinde aşağıdaki özellikler önemlidir:

♦ Farkedildiklerinde kolay giderilmeleri dolayısı ile operatörler ve bakım elemanları tarafından problem olarak görülmemeleri, hoş görülmeleri;

♦ Oluşum zamanlarının ve sıklığının çok değişir olması;

♦ Oluşum yerlerinin çok değişir olması;

♦ Sebep oldukları kayıpların fark edilmemesi veya ölçülememesi.

Boş kalma ve küçük duruşların önlenmesine yönelik olarak takip edilecek temel stratejiler şunlardır:

♦ Parça ve aparatlardaki küçük hataların giderilmesi,

♦ İyi tanımlanmış temel ekipman şartlarının sürdürülmesi,

♦ Doğru işletme prosedürlerinin gözden geçirilmesi,

♦ Optimal şartların tanımlanması,

4.3.3. DÜŞÜK HIZDA ÇALIŞMA KAYIPLARI :

Hız kaybı ile kast edilen; ekipmanın tasarım hızı ile, gerçekleşen (fiili) üretim hızı arasındaki farka karşılık gelen üretim kayıplarıdır; doğal olarak bu gibi kayıpları önlemenin yolu ekipmanı tasarım hızında çalıştırmaktır. Öte yandan, tasarım aşamasında

belirlenen hızlara erişmekte pratik problemler bulunabilir; tasarım zayıflıkları, üretim hattındaki değişiklikler, ürün şekillerindeki değişiklikler (product mix) tasarım hızına

erişmeyi fiilen imkansız kılabilir. Dolayısı ile, her ekipman ve her ürün tipi için bir “STANDARD” HIZ belirlenmesi ve hız kaybı ölçümlerinde baz olarak, tasarım hızı yerine

bu STANDARD HIZIN kullanılması daha yaygın ve doğru bir uygulamadır. Ekipman hızının standart hıza arttırmada en sık karşılaşılan problemler şunlardır :

♦ Muğlak Ekipman Özellikleri : Tasarım aşamasında hedeflenen tasarım hızının açıkça belirtilmesi atlanmış olabilir. Bu durum ekipmanın doğal hızının ötesinde çalıştırılarak hızlı yıpranmasına, arızalara veya gereksiz yere çok yavaş çalıştırılarak hız kayıplarına yol açabilir. Bu durum eski veya kuruluş içi tasarlanmış ekipmanlarda daha sık görülür.

♦ Geçmişte Yaşanan Kalite veya Mekanik Problemleri : Geçmişte ortaya çıkmış ve çözülmemiş olan bazı kalite veya mekanik problemleri yüzünden ekipmanı STANDART HIZINDA çalıştırmaktan kaçınma olabilir. Bu çözülmemiş problemler zaman içinde “çözümü imkansız” olarak kabul edilir ve gerçek sebeplerinin araştırılmasına çaba gösterilmeyerek, düşük hız ile kifayet edilir. Ancak çoğu kez bu gibi problemler küçük hatalardan ortaya çıkmaktadır veya gelişen teknolojik imkanlar ve kontrol mekanizmaları ile rahatlıkla çözülebilecek konumdadır.

♦ Hız artışının ortaya çıkardığı problemlerin yetersiz incelenmesi : Bazen hız artışları ekipmanda mevcut bulunan ancak düşük hızlarda fark edilmeyen gizli hataları ortaya çıkarırlar. Bu gibi durumlarda, hız artışı gizli hataları ortaya çıkaran basit ve etkin bir yöntem olarak görülmelidir. Ancak, birçok kuruluş bu şekilde ortaya çıkan problemlerin sebeplerini araştırmak yerine, sadece artan hatalı üretim, arızalar ve ayar sıklıkları gibi, semptomlarını gidermeye çalışırlar. Bu yaklaşımın sonucu olarak da fiili hız STANDARD hızın altında kalır.

STANDART HIZA erişmek için yapılacak sistematik bir inceleme aşağıda TABLO –13 ’te özetlenmiştir.

1) Mevcut Düzeylerin Tespiti - Hız

- Darboğaz İşlemler - Duruş Sıklığı - Hatalı Üretim Oranı 2) Spesifikasyonlarla mevcut durumun

karşılaştırılması

- Spesifikasyonlar nelerdir? - Standard hız ile fiili hızın farkı - Değişik ürünlerin hızlarının farkları 3) Geçmiş Problemlerin İncelenmesi - Hız artışı denenmiş mi?

- Çıkan problemler ve alınan önlemler - Hatalı ürün oranlarındaki eğilimler - Benzer ekipmanlarda görülen farklar 4) Ekipmanın çalışma prensiplerinin ve - Teori ve prensiplerle ilgili problemler

teorisinin incelenmesi - İşlem çevre şartları - Teorik değerler 5) Fiili Mekanizmaların İncelenmesi - Girdi/Çıktı oranları

- Stress araştırılması

- Dönen parçaların incelenmesi

- Parça spesifikasyonların incelenmesi 6) Mevcut Durumun İncelenmesi - Birim işlem zamanı

- Boş (rölanti) zaman

- Parçaların doğruluk düzeyleri

- Göz, kulak ve dokunma ile kontrol 7) Problemlerin Listelenmesi - Optimal şartlarda karşılaştırma

- Mekanik problemler - Doğruluk problemleri

- Teori ve prensiplerden kaynaklanan problemler

8) Problemleri Çözmeye Yönelik Önlemler Alınması

- Öncelik sırasına göre önlemler

9) Deneme Çalıştırmaları

TABLO-13 : Standart Hıza Erişme Çalışmasının Aşamaları

4.3.4.KALİTE HATALARI KAYIPLARI

Kalite hataları kayıpları bir ekipmanın ürettiği tamamen veya kısmen hatalı ürünlerin yol açtığı kayıplardır. Düzeltilemeyecek düzeyde hatalı ürünlerin sebep olacağı kayıplar açıktır. Ancak, bazı hatalı ürünler tamir edilecek veya düzeltilecek durumda olsalar bile ilgili işçilik ve ekipman zamanı bir KALİTE HATASI KAYBI olarak nitelendirilmelidir.

Kalite hataları kayıplarının önlenmesinde önemli olan faktörler şunlardır :

♦ Ekipman çalışma prensipleri,

♦ Ekipman fiziki mekanizması,

♦ Doğru ayarlar ve işletme,

♦ Aparatların ve kalıpların doğruluk düzeyi,

Kalite hatalarının kaynaklarının belirlenmesinde en sık kullanılan yöntem normal (hatasız) ürünlerin ve şartların, anormal (hatalı) ürün ve şartlarla karşılaştırılarak, belirgin farkların (yer, biçim, düzey ve sebepleri olarak) tespitidir. Bu çerçevede öncelikle hatalı ve hatasız ürünler karşılaştırılır, şartlar bazında takip edilir. Daha sonra, hatalı ürünleri üreten ekipman, proses, aparat ve kalıplar, hatasız ürünleri üretenlerle şekil, boyut, yüzey vb. farklarını belirlemek için karşılaştırılır. Bundan sonra da hatalı ve hatasız ürünleri üreten ekipmanların aparat ve kalıpları değiştirilerek üretim ve karşılaştırma yapılır.

4.3.5.BASLANGIÇ KAYIPLARI

Bir ürünün üretiminin başlaması sırasında, kararlı hız (Stabil Hız) ve kalitede üretime erişene kadar geçen sürede, üretim sürecinden, aparatlarından, kalıplarından, ayarlardan, operatör becerisinden kaynaklanan verim düşüklükleri BAŞLANGIÇ KAYIPLARI olarak adlandırılır. Ekipman başına üretilen ürün çeşidi çok olan kuruluşlarda bu kayıplar önemli düzeylere varabilir. Yukarıda sayılan her bir madde iyileştirme alanı olarak kabul edilir ve başlangıç kayıplarının azaltılması çareleri aranır.

4.4.BİREYSEL İYİLEŞTİRMENİN 7 ADIMI

KAYIPLARIN azaltılması ve VERİMLİLİĞİN artırılması önceki bölümlerde detaylı olarak açıklanmaya çalışılmıştır. Ancak her süreçte olduğu gibi bu iyileştirmeleri yapacak olanlarda çalışanlar ve işgücüdür. Toplam Verimli Bakım felsefesi ışığında Bireysel İyileştirmeler nasıl olmalı sorusuna cevap verebilecek sistematik bir yaklaşımı TABLO-14’te vermekteyiz. Ulaşılacak sonuç; bireysel iyileştirme çabaları ile iyileştirme ekiplerinin oluşturulması ve toplam verimliliğin artırılmasıdır. Buna göre; çalışmalar 1) Hazırlık ve 2) Uygulama olmak iki aşamadan oluşmaktadır. Hazırlık aşamasında yer alan adımlar :

1. Hedef üretim hatları ve ekipmanların seçimi 2. Proje ekiplerinin oluşturulması

3. Mevcut kayıpların ölçülmesi,

Uygulama aşamasında yer alan adımlar ise : 1. İyileştirme konusu ve hedef belirleme 2. İyileştirme Planının hazırlanması

3. Analiz yöntemleri ve karşı önlemlerin planlanması ve değerlendirilmesi 4. İyileştirmelerin uygulanması

5. Etkilerin doğrulanması

6. Problemin tekrar oluşmasını önlemek için tedbir alınması, 7. Yaygınlaştırma ‘dır.

TABLO-15’te açıklandığı gibi TVB’nin nihai amacı OTONOM BAKIM’ın gerçekleştirilmesidir. Bu program “BAŞLANGIÇ TEMİZLİĞİ” ile başlamakta ve “TAM OTONOM YÖNETİM” ile devam etmektedir. 7 BASAMAKTAN oluşan programın detayları tabloda verilmiştir. Burada önemli olan konu programın adımlarının uygulanmasında aceleci davranmamak, bu kültürün