1.GİRİŞ

Kimya Mühendisliği Bölümü; işletme stajımı Çimsa Çimento San. ve Tic. A.Ş.’nde yapmış bulunmaktayım. 15 iş günü olan stajım sırasında Çimsa Eskişehir Çimento Fabrikası’nın tüm üretim birimlerinde bulunup, bu bölümlerin çalışma prensiplerini ve üretim tekniklerini ayrıntılı bir şekilde inceleme fırsatını elde ettim.

Çimsa Eskişehir Çimento Fabrikasında çimentonun, hammaddeden paketlenmesine kadar hangi aşamalardan geçerek ürün haline getirildiğini izleme fırsatını yakaladığım stajımda amaç; okulda teorik olarak edindiğimiz bilgilerin işletmede nerelerde ve ne şekilde kullanıldığını ve pratik olarak uygulamalarını öğrenmekti. Staj sürecinde birlikte çalıştığım mühendis ve teknisyenlerin yardımıyla, bu stajımın amacına ulaştığına inanmaktayım.

Bu stajımın sonunda edindiğim deneyim; mezun olduktan sonra karşılaşacağımız çalışma ortamını, insan ilişkilerini ve edineceğim mesleğin uygulamalarını ayrıntılı bir şekilde gözlemleyebilmektir. Bu stajımın meslek yaşantım için bana tecrübe kazandırdığını düşünmekteyim.

2.FABRİKA TANITIMI

2.1. Eskişehir Çimento FabrikasıEskişehir Çimento Fabrikası yaklaşık 1800 dönüm arazi üzerinde, 4 Nisan 1957 tarihinde, 150000 ton klinker/yıl kapasiteyle; faaliyete geçmiştir. Bu kapasite ile 1976 yılına kadar Eskişehir ve çevre illerin talebini karşılayabilmiş olmasına rağmen gelişen teknoloji ve değişen ülke koşulları çerçevesinde fabrika; 1976 yılında 800 ton klinker/gün (275000 ton/yıl) olan kapasitesini, döner fırın hattı ilavesi ile 425000 ton klinker/yıl’a çıkartmıştır. Üretiminde fuel-oil kullanılan II. Döner fırın (kuru sistem) ünitesinde 1980 yılında yerli yapım dik değirmenin devreye alınması ile tamamen kömür kullanılmaya başlanmıştır.

1987 yılında II. Döner fırın ünitesi üretim kapasitesi 1500 ton klinker/gün düzeyine çıkartılarak, I.döner fırın ünitesi tamamen durdurulmuştur. Bu kapasite artışına karşılık; 350 ton/saat kapasiteli ikinci bir hammadde kırıcısı devreye alınarak 1 nolu kırıcı tamamen alçı taşı ve tras kırma işlemlerine tahsis edilmiştir. Kırılmış kalker veya kilin stok hole nakli için de 400 ton/saat kapasiteli ikinci bir hammadde nakil hattı yapılmıştır. Mevcut 4x8 m. tek kamaralı bilyalı farin değirmeni girişine çekiçli kırıcı ünitesi konularak farin hazırlama kapasitesi 130 ton/saat‘ e çıkarılmış ve ön ısıtıcı binasındaki tüm mekanik aksam sökülerek

prekalsinasyonlu dört kademeli ön ısıtıcılı sisteme geçilmiştir. Bu kapasite artışıyla birlikte; elektro filtre giriş ve çıkışında düzenlemeler yapılmış, soğutma kulesi ve bacaya kadar olan tüm sistemin gaz boruları ile ön ısıtıcı ve elektro filtre çıkış vantilatörleri yenilenmiştir.

1988-1990 yıllarında, mevcut 3,4 x 15 m iki kamaralı açık tip 60 ton / saat kapasiteli II nolu çimento değirmeni Sepol 250/4 seperatör ile kapasitesi 85 ton/ saat ‘e çıkarılmıştır.

II. Döner fırın yakıt sistemi için merkezi 500 m3 ‘lük bir hazır kömür silosu ana brülör

ve kalsinatör brülörü için iki ayrı kömür dozaj ve sevk sistemi mevcuttur. Fırın ana brülörü, yenilenmiş ve % 100 doğalgaz yakma sistemi kurulmuştur.

Farin hazırlama ünitesinden II. çimento değirmenine kadar olan tüm ünitelerde tam otomasyona geçilmiştir. Kimya Laboratuarı ve Proses Kontrol Laboratuarı modernize edilerek kalite kontrol daha sistematik hale getirilmiştir. Klinker hammadde homojenizasyona numune alma sistemi yatırımı ile standart sapma değerleri azalmış, numune alma işlemi daha sistematik ve kolay hale getirilmiştir. Bununla birlikte ocaktan nihai ürünlere kadar her noktada kalite kontrol takibi standartlaştırılmıştır.

Şirket son 10 yılda yapmış olduğu yatırımlarla Türkiye’deki yaklaşık 40 klinker üretici fabrika içinde;

- Baca gazı temizliği, tozsuzlaştırma ve çevre temizliği yönünden öncü kuruluşların başında gelmektedir.

- Ülkemizde kuru sistem üretim hattına prekalsinasyonlu sistemle kapasite artışına giden ilk beş fabrikadan biridir.

- Klasik sistem laboratuara ve üretim hattına proses otomasyonu uygulayan ilk 3 fabrikadan biri olup bugün içinde bu konudaki teknolojisiyle ilk beş fabrika içindedir.

Tesiste 122’si Fabrika, 108’i müteahhit personeli olmak üzere 230 kişi çalışmaktadır. Üretim kapasitesi 500000 ton klinker / yıl veya 700000 ton çimento/yıl’dır. Pazar payına bağlı olarak, bu potansiyelin % 80 – 90 ‘ı değerlendirilmektedir. İşletmede PÇ 42.5 (Portland Çimento), PKÇ 32.5, PKÇ 42.5 ve MC 12.5 olmak üzere dört çeşit çimento üretimi yapılmaktadır. Bu üretiminin % 40 – 45 ‘i dökme, kalan kısmı ise torbalı olarak satılmaktadır.

2.2. Yönetim Organizasyon Şeması

Şekil 1- Yönetim - Organizasyon Şeması I

Yönetim Kurulu

Genel Koordinatör Araştırma Bölümü Şefi Genel Müdür

Hukuk Bürosu

Genel Müdür Yardımcısı(Teknik)

Elektronik Bakım Şefi Üretim Müdürü Çevre Şefi Mamül Şefi Yönetim Temsilcilikleri Yönetim Asistanlığı Üretim Grup Müdürü

Yarı Mamül Şefi

Mekanik Bakım Müdürü Bakım Grup Müdürü

Makine Bakım Şefi Koruyucu Bakım Şefi

Enerji Müdürü

Elektrik Bakım Şefi

Proje Yatırım Şefi

Laboratuar Şefi Kalite Kontrol Müdürü

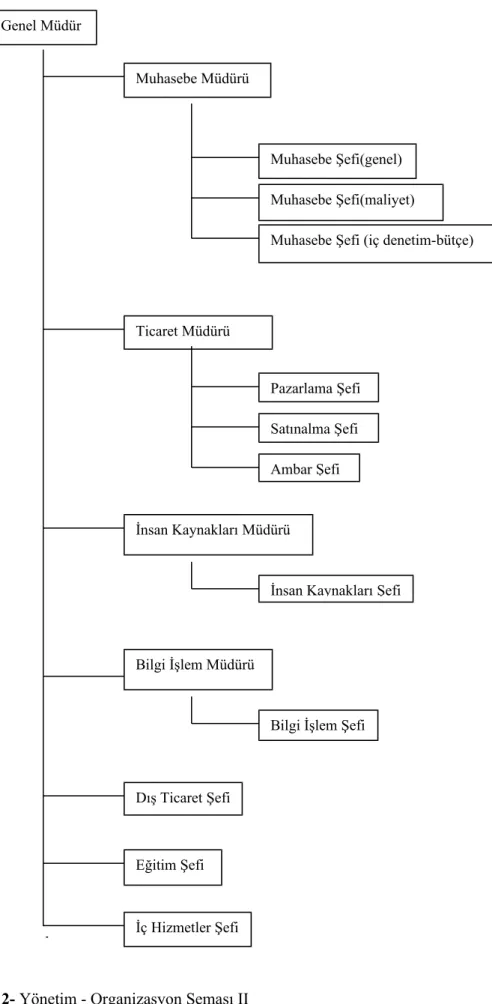

Şekil 2- Yönetim - Organizasyon Şeması II

Muhasebe Müdürü

Muhasebe Şefi(maliyet) Muhasebe Şefi(genel)

Muhasebe Şefi (iç denetim-bütçe)

Ticaret Müdürü İç Hizmetler Şefi Satınalma Şefi Pazarlama Şefi Ambar Şefi İnsan Kaynakları Müdürü

İnsan Kaynakları Şefi

Bilgi İşlem Müdürü

Dış Ticaret Şefi

Bilgi İşlem Şefi

Eğitim Şefi Genel Müdür

2.3. Üretim Hattı Şeması

Kalker Ocağı Kil Ocağı

Kil Bunkeri Kalker Bunkeri

III Nolu Kırıcı

Stokhol

I. Tesis

II. Tesis Kalker Bunkeri

II. Tesis Kalker Bunkeri

II. Tesis Kalker Bunkeri

Farin Değirmeni

Farin Stok Silo

Siklon Grubu Kalsinatör Döner Fırın Soğutma Odası Çekiçli Kırıcı Elektro Filtre Baca

Klinker Bunkeri Klinker Stokholü

1 2 Kömür 1 Kömür 2 ID Fan 3 Soğutma Kulesi Elektro Filtre Baca

Şekil 3- Üretim Hattı Şeması 1 2 Kamyon ve Vagon Yükleme Noktası Klinker Bunkeri Roller Press I Nolu Kırıcı Klinker Bunkeri Kalker Bunkeri Alçı Bunkeri Tras Bunkeri Bilyalı Değirmen Seperatör

Torbalı Filtre Baca

Silo

Kömür Stokholü Kömür Bunkeri Metal Dedektör

Çöp Bunkeri Kömür Değirmeni 3

Torbalı Filtre Baca

I. Tesis Kömür Bunkeri Kalsinatör Kömür Bunkeri Fırın Kömür Bunkeri Kömür 1 Kömür 2

2.4. Yönetim Sistemi

Kuruluşundan itibaren “Kalite” anlayışını yönetimin her kademesinde bir şirket kültürü olarak benimseyen Çimsa Çimento San. Ve Tic. A.Ş. “TS-EN-ISO 9001:2000 Kalite Sistem Belgeleri”ni alarak kalite anlayışını uluslararası bir referansa bağlamıştır. Bu belge iç pazarda prestiji arttırırken, dış pazarda güvence sağlamaktadır. Çimento üretimini yapabilmek için TSE tarafından zorunlu kılınan “ İmalat Yeterlilik Belgesi ve Ürün Uygunluk Belgeleri ” mevcuttur.

Çimsa Eskişehir Çimento Fabrikası, Türkiye Çimento Müstahsilleri Birliği( T.Ç.M.B.) Kalite ve Çevre Kontrol Kuruluşu’nun verdiği “ Kalite Kontrol İşareti ” ni tüm ürünler için kullanma hakkına sahiptir. Bununla ilgili çalışmalar “ Kalite Kontrol Belgesi Kullanma Hakkı Prosedürü ” ne uygun olarak gerçekleştirilmektedir.

Ayrıca, üretilen ürünlerin Avrupa standartlarına uygunluk anlamına gelen “Comformite Europenne ( CE )” belgesini CEM 1 42,5 R Gri Portland Çimentosu için almıştır.

Çimsa, aşağıda üretmekte olduğu bütün çimento ve beton ürünleri için TSE Türk standardlarına uygunluk belgelerine sahiptir;

TS EN 197-1 CEM I 42.5 R Gri Portland Çimentosu

TS EN 197-1 CEM II/A-M (P-L) 42.5 R Portland Kompoze Çimento TS EN 197-1 CEM IV/ B (P) 32.5R Puzolanik Çimento

TS 22-1 ENV 413-1 MC 12,5 X Harç Çimento

Çimsa Eskişehir Çimento Fabrikası olarak fabrikanın teknik ve idari tüm birimlerinde, sağlıklı ve güvenli bir çalışma ortamının sağlanması ve geliştirilmesi amaç edinilmiştir. Bu da OHSAS 18001 İş Sağlığı ve Güvenliği Yönetim Sistemi ile sağlanmaktadır.

3.ÇİMENTO

3.1. Çimento Sektörünün Kısa Tarihi

Dünyada yapı malzemelerinin en önemlisi olarak kabul edilen çimento, ilk kez İngilizler tarafından yapılmış ve kullanılmaya başlanmıştır. Joseph Aspdin adlı bir İngiliz, günümüzde kullanılan çimentoyu, kil ve kalker karışımını basit bir fırında pişirerek elde etmiş ve İngiltere yakınlarındaki Portland Adası'nda çıkarılan ünlü yapı taşlarına benzemesi nedeniyle de bu ürüne Portland Çimentosu adını vermiştir. 1824 yılında, İngiltere'deki bu ilk üretimden sonra 1869 yılında, Amerikan Keystone Firması'nca ilk ticari üretimi gerçekleştirilmiştir.

Çimento üretimi 20000 ton/yıl kapasiteli Darıca'da Aslan A.Ş. ile Eskişehir'de Portland Çimentosu ve Su Kireci A.Ş. Fabrikaları'nın kurulması ile başlamıştır. Sanayi, sürekli savaşlar ve ayaklanmalar içinde bunalan ülkede 1925 yılına dek önemli bir gelişme gösterememiştir. 1950'lerde özel kesim ve kamu ayrı ayrı yeni fabrikalar oluşturmaya başlamışlar ve bu çerçevede Devlet, 1953 yılında Türkiye Çimento Sanayii A.Ş. (ÇİTOSAN)'ı kurmuştur. 1957 yılından başlayarak ithalat kesilmiş ve Cumhuriyet temel bir sanayide kendi kendine yeterliliğin ilk adımını atmıştır. 1989’da ise ihracata başlanmış ve günümüzde de giderek artan bir taleple ihracata devam edilmektedir.

3.2. Çimento Üretimi

3.2.1. Çimento Hammaddeleri 3.2.1.1. Kalker

Doğada fazla miktarda bulunan CaCO3’in bütün jeolojik formasyonları çimento

klinkeri üretiminde kullanılabilir. Özgül ağırlıkları 2,2 - 2,9 g/cm3 arasındadır.

Kalkerin kimyasal kaynaklı tipleri suda çözünmüş kalsiyum bikarbonatın aşağıdaki reaksiyona göre çökelmesi şeklindeki inorganik proses sonucu meydana gelirler:

Ca (HCO3)2 → Ca CO3 + CO3 + H2O

3.2.1.2. Kil

Killer klastik sedimentler olup, önceleri kayaç halinde iken havalandırma ve/veya erozyon sonrası parçalanma sonucu oluşlardır. Yapılarının ana bileşimi silis ve alüminyumlu (alüminyum silikatlar) bileşiklerdir. Kilin içine giren bu maddeler kile renk verirler. Demir oksit içeren killer kırmızı renklidir. Organik maddeler içeren killer mavimsi ve alüminyum oksit içerenler sarımtrak renkte olurlar.

3.2.2. Üniteler ve Üretim Aşamaları 3.2.2.1. Ocaklar ve Konkasörler

Çimento üretimi için gerekli olan iki temel hammadde kil ve kalkerdir. Bu hammaddeler fabrikanın hemen üst tarafındaki ocaklardan temin edilir. Kalker vagon drille delinen deliklerin patlatılmasıyla üretilir. Her patlatmadan yaklaşık 10000 ton cevher çıkar. Bu malzeme iş makineleri vasıtası ile kırıcı haznesine taşınarak boşaltılır ve burada 10 – 70 mm. olacak şekilde kırılır. Kırılan kalker lastik bantlarla stokhole taşınır. Kil ise kalker ocağının hemen altından çıkarılarak kamyonlarla kademe kademe stoklanır. Belirli bir kompozisyon sağlandıktan sonra kırıcıdan geçirilerek bantlarla stokhole nakledilir. Klinkerin istenilen mineralojik yapıda oluşabilmesi hammadde kompozisyonuna bağlı olduğundan hammaddede bulunması gereken bazı minerallerin azlığı ya da yokluğu klinkeri ve dolayısıyla üretilen çimentoyu etkileyeceğinden hammaddeye bazı düzeltici maddeler katılır. Fabrikamızda kullanılan düzeltici madde % 1– 2 gibi düşük oranlarda kullanılan demir cevheridir (şist). Bu düzelticiler de kırıcıdan geçirilirler.

Ocaklardan stokhole gidene kadar hammaddeleri kıran ve taşıyan iki adet kırıcı ve bant sistemi vardır. I nolu kırıcı yardımcı maddeler olan tras ve alçıyı; II nolu kırıcı ise ana maddeler olan kil ve kalkeri kırarak stokhole bantlarla taşınmasını sağlar. Kırıcılar iki kademelidir. İlk kırma işlemi konik kırıcıda gerçekleşir, ikinci kademe de ise çift motorlu çekiçli kırıcı vardır. Kırıcıdan geçirilen malzemelerin boyutları 0–70 mm. arasında değişmektedir.

Eskişehir çimento fabrikası kalker ocağından kalker kendi içinde karışıma tabi tutulup sisteme verilirken, kil için değişik kil aynalarından alınan killer katman katman yığılarak bir nevi basit ön homojene sistemi oluşturulmuş ve kilden gelecek hammadde dalgalanmaları asgari düzeye çekilmiştir.

Şekil 4- Homojene Kil Pastası

Ocak işletmesi için kamyon, iş makinesi (kazıyıcı, yükleyici, paletli), vagondril, patlayıcı ve yeterli sayıda eleman (patlama işi için patlatma ehliyeti bulunan), kompresöre ihtiyaç vardır ve bunlar kırıcıları kesintisiz besleyebilecek yeterlilikte olmalıdır. Yine çalışma yapılacak sahalar için düzgün bir yol oluşturulmalıdır. Ocak işletmeciliğinde etkinliği sağlayan faktörlere gelince:

-İnsan faktörü -İş düzeni -Hava koşulları

-Parça ve servislerin dağılımı şeklinde sıralanabilir.

3.2.2.1.1. Kalker Ocağı

Kalker kimyasal bileşimi CaCO3 olan maddedir. Ancak için de safsızlıklar da

bulunabilir. Kalsit ve aragonit şeklinde bulunabilir. Eskişehir çimento fabrikası ocaklarındaki kalkerin yapısı kalsit şeklindedir.

Ocakta gerekli kontroller yapıldıktan sonra çalışma aynası tespit edilip gerekli ölçümler yapılır ve enine boyuna 2-3’er metre aralıkla Vagon-drill ile delikler açılıp her deliğe AN-FO (NH4NO3+Fuel Oil) dolgusu ve dinamit konulmasıyla patlatma yapılarak kalker zeminden

kopartılır. Çıkan kalkerde kırıcıdan geçemeyecek büyüklükteki iri parçaları ayrılarak tekrar küçültmeye tabi tutulur. Burada kalker aynasının yüksekliği yaklaşık 10 m. seviyesinde olmalıdır. Elde edilen kalker kendi içinde görüntüsüne göre karıştırılarak kırıcılara gönderilir.

Burada patlayıcıların gördüğü fonksiyondan da kısaca bahsedecek olursak; patlayıcılardaki katı maddeler infilak sırasında, yüksek ısıda gaz haline geçip çevrelerine büyük basınç yaparlar, dolayısıyla çok büyük şiddetle güçlerin oluşmasını sağlarlar. Patlayıcıdan çıkan enerji değişik türlerine dönüşür. Bunlar ısı enerjisi, sismik enerji, yeni bir yüzey enerjisi, molozun kinetik enerjisi, çarpma ve gürültüdür.

3.2.2.1.2 Kil Ocağı

Kil de içinde değişik oranlarda farklı mineraller barındırır. Yinede ağırlıklı olarak kalsiyum, demir, silisyum, alüminyum oksitleri ve az miktarda magnezyum oksit ve alkali oksitleri bulunur. Burada da ocak taraması yapılıp çalışma sahaları tespit edilir ve malzeme yumuşak olduğundan çoğunlukla patlatmaya gerek kalmadan kazıyıcılarla sökülüp kepçeyle yükleme yapılır.

Kalker ve kil ocakları tamamen homojen değildirler ve içlerinde değişik safsızlıklar bulunmaktadır. Bunun için kalker, kil ve düzeltici maddeler için ön homojene sistemleri kurulup sisteme daha homojen karışım gönderme imkanı vardır ve birçok işletmede de sonradan kurulmuştur. Hatta ilave olarak bu sistemden alınan malzemeyi sürekli takip eden analiz cihazları konup malzemenin kontrolü yapılmaktadır. Buradan da anlaşılacağı gibi hammadde, üretilecek ürünün kalitesi için çok önemli olup mutlaka çok sıkı takip ve kontrol isteyen bir iştir. Yani çıkacak ürünün kalitesini ve ara aşamaları doğrudan etkileyen bir faktördür.

3.2.2.2. Kırıcılar

Çimento imalatı için, gerekli hammaddelerin kırıcı ve hammadde değirmenlerinde kırılarak ufaltılması gerekmektedir. Genel olarak, ocaktan geldiğinde 1 metre büyüklüğe kadar irilikte olabilmekte ve fırında da pişme için en az 0,2 mm.ye kadar ufaltılması için ufaltma işi tek bir operasyonla olmaz. Bunun için ocaktan gelen malzeme tek kademe veya çift kademe kırıcıdan geçirilerek ufaltılırlar.

Kırıcılar gördükleri işleve göre veya çalışma prensiplerine göre çeşitlere ayrılırlar: -Çeneli kırıcılar

-Jirasyonlu kırıcılar -Valsli kırıcılar -Darbeli kırıcılar -Çekiçli kırıcılar

Kırıcıların çalışmasını etkileyen belli başlı faktörler ise: -Malzeme karakteristikleri (sertlik, kırılganlık, rutubet, vs.) -Kırıcının üretim kapasitesi

-Kırıcı besleme boyutları

-Ocakta kullanılan ekipmanın verimi (beslenen parça boyutu) -Hava koşulları

Eskişehir Çimento Fabrikasında 1957 yılında kurulan iki kademeli (jirasyonlu ve çift rotorlu çekiçli) kırma işini yaparken 1987 den itibaren sadece yardımcı (alçı, tras) maddelerin kırılmasına tahsis edilmiştir. Kapasitesi 100 t/h tir. Jirasyonlu kırıcı eksantrik dönen bir şaft mile bağlı dişlerle sabit dişli muhafaza arasına sıkıştırarak ufaltılan malzeme lastik bant ile çift rotorlu çekiçli kırıcıdan geçirilerek ikinci bir kırmaya tabi tutulmaktadır. Burada ufaltma max. 50 mm. parça büyüklüğüne kadar yapılmaktadır. Çekiçlerde veya çekiçlerin altındaki ızgaralarda ısınma varsa yedeği ile değiştirilmektedir. Burada çalışmayı güçleştiren malzemenin rutubet ve sertliğidir.

1987 yılında kurulan çift rotorlu çekiçli kırıcı ise hammadde kırma işine tahsis edilmiştir ve kapasitesi 450 t/h tir. Ters yönde dönen iki rotorundaki çekiçlerin çarpıp savurduğu malzeme kırılarak altındaki ızgaralardan geçerek sevk bantına dökülmektedir. Burada max. 70 mm. olacak şekilde malzemeler kırılmakta olup eğer ızgaralarda aşınma varsa, çekiçlerde aşınma varsa yedeği ile değiştirilmektedir. Malzemenin rutubeti ve sertliği çalışmayı zaman zaman güçleştirmektedir. Kırıcıdan geçen malzemeler lastik bantlarla stokhole sevk edilmektedirler

Birinci kırıcıda ocak alçısı ve seramik fabrikasından gelen kırık açıların kırma işlemi gerçekleştiriliyor.

İkinci kırıcıda sadece kalker ve kil kırılır. İki motoru vardır. Saatte toplam 400 ton kırabilir. Yalnızca I. kırıcı arızasında yada farin eğirmeni nakil hattında arıza olduğunda çalıştırılır.

Üçüncü kırıcıda kalker ve kil kırılır ve mix haline gelmesi için belirlenmiş olan LSF ve silis modülü değerleri için uygun miktarlarda şist de konulur.

3.2.2.3. Gezer Vinçler ve Stokhol

Klasik olarak ilk fabrikaların kuruluşunda var olan klinker ve hammadde stokholü, daha sonra hammadde için homojene stok sahaları ve klinker stoğu için de klinker siloları

kurularak gezer vinçlerin yükü, işlevi azaltılmıştır. Aynı zamanda hem enerji tasarrufu, hem işçilik tasarrufu, hem de tozsuzluk sağlanmıştır.

Eskişehir Çimento Fabrikasında 1957 yılında kurulan stokhol-gezer vinç düzeni bazı ilavelerle muhafaza edilmektedir. Uzunluğu 220m., genişliği 34 m. Yüksekliği ise 14 m. olan stokholde 2 adet gezer vinç raylar üstünde ileri-geri ve sağ-sol istikametinde hareket edip stokhol içinde malzeme hareketini yapmaktadır. Gezer vinçlerin kepçe kapasitesi malzeme cinsine bağlı olarak değişmekle birlikte 3,5-4 tondur. I nolu gezer vinç döner fırın akışındaki klinkerin tahliyesi, ön ezicinin beslenmesi ve çimento değirmenlerine ait alçı ve tras bunkerlerinin beslenmesi görevlerini yerine getirir. II nolu gezer vinç ise taşkıranlardan gelen kalker ve kilin tahliyesini yapar.

Kırıcılardan gelen malzeme doğrudan bunkerlere gelmekte, (kalker ve kil aynı zamanda direkt değirmen bunkerlerine de çekilebilmekte) kalanı ise ayrı ayrı stoklanmaktadır. Kalker ve kil stok sahası toplam 15000 ton kapasitededir. Klinkeri stokhol içinde stoklama kapasitesi ise 60000 tondur. Stokhol içinde kalker ve kil bunkerlerinin yanında çimento değirmenleri için alçı, tras ve klinker bunkerleri de vardır.

Gezer vinç operatörü hammadde ve klinkeri naklederken ve beslerken aynı zamanda kalitesini (rengi, rutubeti) de dikkate alır. Uygunsuz klinker çıkışı varsa ayrı aktarılır. Çimento değirmen beslemelerinde beslenecek klinkerin sıcaklığı ve tanecik boyutu verilen talimatları doğrultusunda alınarak yapılır. Gezer vinçler fabrikanın ara istasyonudur.

3.2.2.3.1. Hammadde Stokholü

Ocaktan gelen kil ve kalker hammadde nakil sistemi ve gezer vinçler yardımıyla birbirine karışmayacak şekilde bunkerlere stoklanır. Kalkerin stok sahası 8000 ton, kilin stok sahası ise 7000 ton’dur. Kalker ve kil için iki ayrı bunker de yine bu bölümde bulunmakta olup bir tane de 800 – 1000 ton kapasiteli tras bunkeri mevcuttur.

3.2.2.3.2. Klinker Stokholü

Döner fırından çıkan klinker gezer vinçler vasıtasıyla 60000 ton kapasiteli stokhole aktarılır. Burada çimento değirmenlerinde kullanılacak malzemeler için 6 adet bunker mevcuttur.

3.2.2.4. Farin Değirmeni

Farin hazırlama ünitesi, ocaktan gelen kalker, kil ve düzeltici maddenin öğütülüp fırın için pişmeye hazır hale gelen malzemenin hazırlandığı birimdir.

Doğada bulunan hiçbir malzeme düzenli bir homojenlikte bulunamaz. Bunun için hammadde hazırlama, iyi bir klinker ve çimento üretiminin temel şartlarındandır. İyi malzeme hazırlığı için sisteme analiz cihazları yerleştirilerek daha stabil, homojen farin üretimi yapılarak üretilen klinkerinde iyileşmeler sağlanmakta, pişirme maliyetleri aşağı çekilmekte, fırında pişirme esnasındaki rejim değişiklikleri önlenerek kalitenin sürekliliği sağlanmaktadır.

Eskişehir Çimento Fabrikasında farin öğütme için valsli değirmen kullanılmaktadır. 200 ton/saat kapasiteli olan bu değirmene kalker, kil ve düzeltici maddeden oluşan mix beslemesi yapılır. Valsli kırıcıda ısının ve ezilmenin etkisi ile öğütülen malzeme dinamik seperatörden geçirilip incesi ayrılır, istenilen boyuta gelmeyen farin valsli değirmene öğütülmek üzere geri gönderilmektedir. Burada sistemdeki malzeme hareketini emiş fanları sağlamaktadır. Emiş fanlarından geçen malzeme dinamik seperatörlerden geçerek incesi sistemi terk ederken irisi tekrar sisteme geri dönmektedir. Burada önemli olan faktörler şunlardır:

-Beslenen malzemenin iriliği -Beslenen malzemenin rutubeti -Beslenen malzemenin sertliği

-Beslenen malzemenin öğütülebilirliği -Değirmen hava sirkülâsyonu

Bunlar çalışma şartlarıyla alakalı faktörlerdir.

Değirmene beslenen malzemenin kimyasal içerik olarak kontrollü beslenmesi gerekmektedir. Çimento üretiminde gerekli olan CaO , SiO2 , Al2O3 , Fe2O3 karşılamak için

kullanılan hammaddeler rastgele karıştırılmaz. Bu maddelerin belirli oranlarda olması gerekir. Bu oranların tayini için bazı değerler geliştirilmiştir.

Silikat Modülü: SIM = 3 2 3 2 2 % % % O Fe O Al SiO +

Silikat Modülünün ; 2,3 – 2,7 arasında olması gerekir.Silikat modülü arttıkça pişirme süresi de artar. Alüminyum Modülü: ALM = 3 2 3 2 % % O Fe O Al

Kireç Standardı : LSF = *100 % 65 . 0 % 18 . 1 % 8 . 2 % 3 2 3 2 2 Al O Fe O SiO CaO × + × + ×

LSF değerinin 95-99 arasında olması gerekir. İdeal değer 96’dır. LSF değeri arttıkça pişirme süresi artar ve dolayısıyla yakıt tüketimi artar.

Silikat Modülü , Alüminyum Modülü ve Kireç Standardı değerleri, yukarıda belirtilen sınırlar içinde olacak şekilde kalker ve kil oranları ayarlanır. Bu değerler işletilen ocağa göre değişebilmekle beraber, kalker % 70 – 80 kil ise % 30 – 20 aralığındadır.

Kil içindeki Fe2O3 yetmediği durumlarda dışardan demir cevheri, SiO2 yetmediği

durumlarda silis kumu ve Al2O3 yetmediği durumlarda ise düşük dozajlarda boksit ilave

edilebilir.

Farinin kimyasal bileşiminin yanında incelik ve rutubeti de kontrol edilmektedir. Bu arada günlük olarak ve belirli zaman aralıklarında değirmenin performansı (tonaj, enerji sarfı, plaka ve bilya tüketimi) kontrol edilerek sürekli takip altında tutulmaktadır.

Farin İçinde Kontrol Edilmesi Gereken Oksitler:

MgO: MgO, kalkerde genellikle dolomit halinde bulunur. Bazen yüksek fırın curufunda da görülebilir. Bu bileşen %2 oranına kadar klinker fazları ile bağlanabilir. Bu miktarın fazlası klinkerde serbest MgO olarak kalır. MgO, çimentonun hidratasyonu sırasında su ile birleşir: MgO standartlarda ağırlıkça %5 ile sınırlandırılmıştır. Çünkü, fazlası klinkerde fazlara bağlanamayacağı için , betonda genleşmeye neden olur.

Alkali (Na2O+K2O): Betonda alkali-agrega reaksiyonuna gireceğinden, alkali genleşmesi olur.

Klorür (Cl): Standarda max. %0,1 olması istenir. Çünkü hem betonda korozyona sebep olur, hem de proseste yapışmalara sebep olur.

Kükürt (S): Fazlası klinkerde CaSO4 olarak çıkar ve alçı taşı miktarına sınır getirir; baca

gazında SO2 miktarı artar, ön ısıtıcıda tıkanıklara ve fırında kemer oluşumuna sebep olur.

3.2.2.7. Homojenizasyon ve Homojene Siloları

Stok silo 12 m. çapında ve 24 m. yüksekliğinde olup 5000 ton farin kapasitelidir. Silo altında sürekli hava ile kaynatmaya tabi tutulan farin aynı zamanda havalı bantlar vasıtasıyla

silo çıkışına farini hareketlendirir. Silo çıkışındaki havalı bant vasıtasıyla farin elevatör ve ara bunkerden sonra tartım kantarı ve sevk sistemleri vasıtasıyla fırın siklonlarına beslenir.

Fabrikada 600’er tonluk iki adet homojene silo ve bunların hemen altında 4700 tonluk stoksilo bulunmaktadır. Farin değirmeninden çıkan ürün homojene silolarına gider. Laboratuarca istenilen kompozisyona gelindiğinde ve belirli bir doluluk seviyesine ulaşıldığında silo, hava kompresörleriyle yaklaşık bir saat havalandırılıp homojene olması sağlanır. Stok siloya boşaltılır. Stok silodaki farin artık fırına beslenmeye hazırdır. Stok silo içindeki farin üç adet havalandırma kompresörü ile çıkışındaki havalı bantlara gönderilir ve farin besleme ünitesindeki ana farin bunkerine beslenir. Besleme ünitesindeki farin, ana bunkerden havalı bantlarla tartım kontrollü bantlarına gelir. Buradan sevk helezonu, sevk kompresörü vasıtasıyla fırının dördüncü kademe siklonlarına gönderilir.

3.2.2.5. Döner Fırın Ünitesi

İşletmede bulunan 3.5 m çaplı, 55 m uzunluğundaki 3o eğimli döner fırına dönme hareketini, tahrik motoru dişli bağlantısı ile 3 tane ring-gale vasıtasıyla yapar. İç kısmı dış mantoyu koruyan magnezit ve alümin esaslı tuğlalarla kaplıdır. Magnezit esaslı tuğlalar fırın kafasından itibaren 25 metrelik bölümde örülüdür. Isı iletkenliği daha fazla olan bu tuğlaların üzerinde 20–30 cm. kalınlığında koruyucu kabuk oluşur. Bu sayede ısı etkisinden hem tuğla hem de manto korunmuş olur. Saatde 100 ton klinker üretim kapasitesi olan döner fırının önünde beş siklon ve bir kalsinatörden oluşan ön ısıtıcı grubu ve çıkışında ızgaralı soğutucu vardır.

Yakıt olarak kömürün kullanıldığı fırında, toz halinde öğütülen yüksek kalorili (6500 – 7000 kcal/kg) kömür brülörler yardımıyla fırına verilir. Bu brülörler kombine olduğundan gerektiğinde fırına kömürle birlikte doğalgaz veya sadece doğalgaz da verilebilmektedir. Ayrıca brülörler alevin şeklini ayarlayabilen düzeneklerle donatılmışlardır.

Fırında yakılan yakıtın verdiği ısının hareketi Abgaz denilen vantilatörün emişiyle sağlanır. Isı fırın kafasından bacaya doğru çekilirken fırına beslenen farin 4.kademe siklonlarında 380-420°C de ısınarak aşağıya doğru iner. 2.kademe siklonlarından sonra kalsinatöre giren malzeme oluşan ısı alışverişi ile içindeki su buharını ve bazı gazları atarak kalsinayonunu tamamlar ve 1000 – 1100°C de fırına girer. Döner fırında fırının döngüsel hareketi ve eğimiyle ilerleyen malzeme 1400 – 1500°C deki sinterleşme bölgesinden geçer ve klinker olarak 1000 – 1200°C de soğutmaya dökülür.

Soğutma dört bölmeli ve ızgaralıdır. Fanlar yardımıyla soğutulan klinker 50 – 60°C de soğutmadan çıkar. Soğutma esnasında I. ve II. bölmeden elde edilen sıcak gaz sekonder ve tersiyer hava olarak tekrar kullanılır. Bu havanın yüksek sıcaklıkta (800–1200°C ) olması istenir. Bu arada iri parçalar çekiçli kırıcı tarafından kırılır. Klinker buradan nakliye zinciri ve kovalı bant taşıma sistemleriyle stokhole taşınır. Klinkerin soğutma işlemi klinker mukavemetini etkileyen fazların (C2S, C3S, C3A, C4AF) oluşumu açısından önemlidir. Bu

nedenle soğutma hızlı olmalıdır. Gerçekleşen kimyasal reaksiyonlar şunlardır,

Buharlaşma Bölgesi:

100-400°C

H2O + ısı

→

H2O(g) ∆H= + 44.2 kj/molKil Dehidrasyon Bölgesi:

350-650°C

Kil kristal suyunu yitirmeye başlar.

2SiO2.Al2O32.H2O + ısı

→

2SiO2.Al2O3 + 2H2O ∆H= +274 kj/molAl4[(OH)8Si4O10]

→

2(Al2O3.2SiO2) + 4H2Okaolinik metakaolin

Metakaolin yüksek sıcaklıklarda bozunarak Al2O3 ve SiO2 gibi çok etkin oksitlere

dönüşür. 400°C

Magnezyum karbonat bozunmaya başlar. MgCO3 + ısı

→

MgO + CO2 ∆H=+ 120 kj/molOrganik bileşikler ve sülfidler buharlaşır ve yükseltgenir. 2FeS2 + 7/2O2

→

Fe2O3 + 4SO3550°C

Çimento hammaddelerinin %74-79’unu oluşturan CaCO3 bozunmaya başlar

(kalsinasyon). Asit ortam ve SiO2 Al2O3 gibi serbest kireçle tepkimeye giren diğer oksitler

varlığı CaCO3’ün bozunmasına yardımcı olur.

Kalsinasyon (Dekarbonizasyon) Bölgesi

900°C

Bu sıcaklıkta ayrışma basıncı 1 bardan büyük olduğu için CaCO3 hızla CaO ve CO2’ye

CaCO3

→

CaO + CO2 ∆H= +474 kj/molOluşan serbest kireç ortamda bulunan diğer oksitlerle tepkimeye başlar. 2 CaO + SiO2

→

2 CaO. SiO2 ∆H= - 143 kj/mol2 CaO + Al2O3

→

2 CaO. Al2O32 CaO + Fe2O3

→

2 CaO Fe2O3CaO. Al2O3 + CaO

→

3CaO. Al2O3 ( C3A olarak tanımlanır)CaO. SiO2 + CaO

→

2 CaO. SiO2 (C2S olarak tanımlanır)Serbest CaO anhidrit oluşturmak üzere SO3 ile tepkir. CaO + SO3

→

CaSO4Bu anhidrit kilden gelen alkalilerle tepkiyerek alkali sülfatları oluşturur. CaSO4 + Na2O

→

CaO + Na2SO4CaSO4 + K2O

→

CaO + K2SO 4 ya da 3K2SO4 .Na2SO4Çoğunlukla SO3 miktarı alkalilerin tamamı ile birleşmek için yetersizdir.

Na2O + C3A

→

NaC8A3.K2O + C2S→

KC23S12Klinkerleşme Bölgesi

1200°C

Belit (C2S) oluşumu

2CaO + SiO2

→

2CaO. SiO2 ∆H= -125 kj/molC12A7 kireçle zenginleşir ve C3A’ya dönüşür.C2A ve C2F bir katı eriyik oluştururlar.

C4AF ∆H= -50.4 kj/mol

1250-1450°C

Sinterleşme, klinkerleşme tepkimesi oluştururlar.(sıvı evre) Bu ortamda C2S serbest

kireçle birleşir ve C3S(Alit) oluşur.

CaO + C2S

→

C3S ∆H= -125 kj/molTrikalsiyumsilikat = Alit = C3S klinkerin ana ve en değerli bileşenidir. Çimentonun

dayanım kazanmasını sağlar.

Alkali sülfatlar alkali ve SO2 oluşturarak bozunur.

R2SO4 + ısı

→

R2O + SO2 + ½ O2Anhidrit CaO ve SO2’ye ayrışır. CaSO3 + ısı

→

CaO + SO2 + ½ O2Fe2O3

→

2FeO + ½ O2Sinter eriği içinde C3S ve C2S katı evreler olarak bulunurlar. Sıcaklık > 1400°C

olduğunda diğer oksitler sıvı evre içindeler. Eriğin (bağlayıcının) yaklaşık bileşimi

C = 56 S = 7 A = 23 F= 14 (ağ%)

Aşağıdaki koşullar bu tepkimeleri hızlandırır. Sıvı evrenin oranını arttırmak

Sıvı evrenin kıvamını azaltmak

Farin içindeki iri tanelerin oranını düşürmek

Soğutma Bölgesi

1450-1250°C

α

1 biçimindeki C2S su ile kolay birleşebilen βC2S biçimine dönüşür. C3A ve C4AF kristalleşir, erimiş bulunan sülfatlar kristalleşir.Sinterleşme tepkimelerinin tersinmesini önlemek için klinker hızla soğutulur. Böylece oluşan C3S miktarı da olabildiğince korunur. Bir başka deyişle klinkerleşme sıcaklığında

sağlanan denge ‘dondurulur’. Soğutulan klinker bileşimi fırında sinterleşme sıcaklığında üretilen klinkerle aynıdır.

Klinkeri 100-150°C’lere dek hızla soğutmak

Alit miktarını korur, böylece reaktif=etkin bir klinker elde edilir.

Çimento yapmanın son basamağında klinker alçıtaşı ile birlikte öğütülürken daha iyi bir öğütülebilirlik sağlar.

Alüminat ve ferrit evrelerinin diğerleri arasında dağılıp kristalleşmeleri çimentonun daha yavaş sertleşmesini sağlar.

Farin içindeki MgO >%2,5 olduğunda genleşmeyi önler. Fazla MgO çatlamalara neden olur

Fırın çıkışında oluşan yarı mamul klinkerin ana bileşenleri: * TrikalsiyumSilikat (C3S) 3CaO.SiO2

* DikalsiyumSilikat (C2S) 2CaO. SiO2

* TrikalsiyumAlumirat (C3A) 3CaO.Al2O3

ID fan vasıtasıyla çekilen sıcak gaz (380–420°C) atılmak üzere siklonları terk eder. Bu atık gazın gerektiği kadarı farin ünitesinde kullanılır. Kalanı da soğutma kulesinden geçirilir. Soğutma kulesinde 14 saat düzeden su püskürtülerek sıcak gazlar 150°C ye kadar soğutulur. Bu gaz farinden gelen gazla birlikte elektro filtreden geçirilip içindeki toz tutularak 110–120 °C de bacadan atılır. Elektro filtreye giren tozlar manyetik ortamda elektrostatik olarak yüklenerek toplama plakalarında toplanır ve toz taşıma sistemiyle sisteme geri kazandırılır.

Teorik klinker bileşimi:

CaO % 63-68 Si02 % 21-23 Al2O3 % 5-7 Fe2O3 % 2-4 MgO % 1-5 SO3 % 0,1-2

Klinker üretiminde dikkat edilecek hususlar:

-Homojen bir farin

-Fırında iyi bir rejim (sıcaklık profili, alev karakteristiği, fırın atmosferi, yakıt tipi) -Hammaddenin pişebilirlik davranışı

-Klinker granülasyonu -Sıvı fazın miktarı ve niteliği

3.2.2.6. Kömür Stokholü ve Yakıt Hazırlama

3.2.2.6.1.Kömür Stokholü

Döner fırında kullanılan kömürlerin stoklandığı yerdir. Farklı cinsteki kömürler birbirlerine karışmayacak şekilde ayrı ayrı stoklanır. Kömür stoku yapılırken hava alıp kendi kendine yanmaması için maksimum 3 metre yükseklikte yapılır.Stok sahanın kapasitesi yaklaşık 20000 tondur.

Karayolu ve demiryolu ile gelen kömürler talimatla belirlenen harman için belirli oranlarda kamyonlarla kömür değirmen bunkerine beslenir.

3.2.2.6.2. Yakıt Hazırlama Sistemleri 3.2.2.6.2.1. Kömür Değirmeni

İşletmede kömür değirmeni olarak valsli değirmen kullanılmaktadır. Kamyonlarla kömür bunkerine gelen kömür değirmene beslenerek sıcak hava yardmıyla öğütülür. İstenilen inceliğe ulaşan tanecikler dinamik seperatörden geçerek kömür silolarına sevk edilir.

Değirmen hava süpürmeli değirmendir. Değirmenden çekilen gaz filtreden geçirilir, tutulan tozlar pompa yardımıyla çıkan ürünle birlikte kömür silosuna gönderilir. Filtre basınçlı havayla silkelenerek temizlenir. Filtre iki gözlüdür ve her gözde 50’şer torba vardır.

3.2.2.6.2.2. Kömür Silo ve Sevk Sistemi

Kömür silosu 300 ton kapasitelidir ve öğünmüş kömürün stoklandığı silodur. Değirmenlerde öğütülen kömür buraya gönderilir. Buradan da poldos sevk sistemiyle ana rülöre, pfhister sevk sistemiyle de kalsinatöre gönderilir.

Kömür silosunda oluşabilecek fazla basınç için emniyet kapağı ve oluşabilecek yanmaya karşı inert (CO2) gaz sistemi mevcuttur. Silodaki fazla havanın dışarı atılması için

silo üzerinde torbalı filtre bulunur. Bu filtre de basınçla silkelemeyle çalışır ve içinde 26 torba vardır.

Kömür sevk sistemine ait yine silo üzerinde torbalı filtre bulunur.

3.2.2.7. Çimento Değirmenleri ve Çimento Öğütme

Öğütme, sisteme verilen materyali, önceden belirlenmiş bir girdi hızıyla istenen tane büyüklüğüne getirmek demektir. Bu da değirmenlerle olmaktadır. Çimento öğütmek için: -Bilyalı değirmenler

-Düşey milli değirmenler

-Horomil değirmenler kullanılmaktadır.

Yukarıdaki değirmenlerden en yaygın kullanılanı bilyalı değirmenlerdir.

Çimento fabrikaları çok fazla enerji tüketen tesislerdir. En fazla enerji tüketen birimler de öğütme tesisleridir. Bir çimento fabrikasında tüketilen enerjinin 2/3’ si öğütücülerde tüketilmektedir. Öğütücüler içinde en fazla tüketimi ise çimento değirmenleri yapmaktadır. Bunun için öğütme enerjisini düşürebilmek için gerek yeni teknolojiler takip edilip uygulanmakta, gerekse bazı ilavelerle hem kapasite artışı sağlanmakta, hem de enerji maliyetleri aşağı çekilmektedir.

Düşey milli değirmenler çoğunlukla hammadde ve kömür öğütülmesinde kullanılmakla birlikte çimento öğütmede de kullanılmaktadır. Birim enerji tüketimleri

düşüktür. Bir öğütme yatağı ve hareketli valslerle malzemenin sıkıştırılıp ezilmesi esasına dayanır.

Horomil ise yeni bir teknoloji olup yatay bir milin bir yatak içinde hareketi ile malzemenin sıkıştırılıp yüksek basınç altında ezilmesi esasına dayanır.

Yukarıdaki dik değirmenler ve horomil tipi öğütücülerden daha fazla kullanılan bilyalı değirmenler ise değişik çap ve ebatta olup, çoğunlukla iki kamaralıdır. Açık sistemle çalışıldığı gibi kapalı sistem (seperatör ilaveli) çalışan tipleri de vardır. Açık sistem çalışan değirmenlerin öğütme verimleri daha düşüktür. Öğünme üzerindeki kontrol mekanizması daha zayıftır. Seperatörlü değirmenlerde ise incelik kontrolü seperatör vasıtasıyla yapılmakta, iri malzeme tekrar öğütülmek üzere değirmene beslenmekte dolayısıyla hem değirmen kapasitesi artmakta hem de daha kontrollü çimento öğütülmektedir.

Bilyalı değirmenler çoğunlukla iki kamaralı olup, arada ızgaralı diyafram mevcuttur. Birinci bölmede daha iri dağılımlı bilyalar bulunurken esas öğünmenin yapıldığı ikinci bölmede daha ince dağılımlı bilyalar bulunmaktadır. Yine çıkışta belirli açıklığa sahip ızgara plakalar bulunur. Değirmen belirli bir hızda dönerken, öğünen malzeme hava emişi vasıtası ile çekilip sepere edilir veya doğrudan sevk sistemi ile silolara gönderilir. Tozlu hava da filtre edilerek dışarı atılır.

Değirmen verimini etkileyen belli başlı parametreler şunlardır: -Klinkerin iriliği, -Klinkerin dansitesi, -Klinkerin sıcaklığı -Klinkerin öğütülebilirliği -Katkının iriliği -Katkının sertliği -Katkının rutubeti -Katkının öğütülebilirliği

Değirmenler yoğun enerji tüketen sistemler olduğundan enerji maliyetlerini aşağı çekebilmek için çimentocular sürekli uğraş vermektedir. Bunlardan bir tanesi de klinkerin yüksek basınç (100–130 bar) altında ezilip değirmenlerin öğütme kapasitesini % 20–30 oranında artıran Roller Pres dediğimiz ezicilerdir. Eskişehir Çimento Fabrikası 1994 yılı ortasında eziciyi devreye almış olup 200 ton/h kapasitelidir. İki adet vals arasından yüksek basınç altında geçirilen klinker ezilmiş 20 mm.lik pastalar halinde klinker bunkerlerine beslenmektedir.

Yine enerji maliyetlerini aşağı çekebilmek için öğütme kolaylaştırıcı ve kalite artırıcı kimyasallar kullanılmaktadır. 1–2 kg/ton çimento aralığında değirmene beslenen kimyasal, bilyaların üstünü kaplayarak öğünmede % 10–15 oranında artış sağlamaktadır. İlave olarak ilk dayanımlarda da belirli bir artış sağlamaktadır.

Çimento değirmenlerinde özellikle bilya aşınması fazla olduğundan belirli aralıklarla değirmen içine girip kontroller yapılmakta ve eksik şarj varsa ilave yapılmaktadır. Yine plaka aşınma ve olası kırılmaları takip edilmektedir.

3.2.2.7.1. Ön ezici (Roller-press)

200 ton/saat kapasitelidir. İçinde bulunan iki yuvarlak disk sayesinde arasından geçen klinkeri ezmekte ve ezilen klinkeri, klinker bunkerlerine beslemektedir. Bu sayede değirmenlerin öğütme kapasiteleri artmıştır. Klinkerin daha iyi preslenebilmesi için geri dönüş klapesi ayarı vasıtasıyla sistemden geçen klinkerin bir kısmı tekrar eziciden geçirilmektedir. Bu sayede ezicinin verimi arttırılmakta dolayısıyla da değirmenlerin öğütmesinde kolaylık sağlanmaktadır.

3.2.2.7.2. I. Çimento Değirmeni

1954 yılında 27 ton / saat kapasiteyle üç bölmeli olarak devreye alınan bilyalı değirmen 1996 yılında iki bölmeye dönüştürülmüş olup bugünkü kapasitesi 45 ton / saat seviyesindedir. Değirmenin I. bölmesinde 40-80mm. arasında toplam 27 ton bilya bulunmakta olup burada daha çok kırma işlemi yapılmaktadır. II. bölme ise öğünme işleminin tamamlandığı bölmedir. Burada 17-50 mm. arasında toplam 62 ton bilya mevcuttur.

Bu değirmen 2.6 m. çapında 15 m. uzunlukta olup iç çeperi değirmen mantosunu koruyan ve bilyaların daha iyi savrulmasını sağlayan plakalarla kaplıdır. Değirmene beslenen ve öğütülen malzeme hava emişi vasıtasıyla değirmeni terk etmekte ve sarsak elek , fuller pompa ve sevk kompresörü yardımıyla çimento silolarına gönderilmektedir. Değirmenden emilen tozlu gaz, torbalı filtreden geçirilerek tozları tuttuktan sonra bacadan atılmaktadır. I. çimento değirmeninde PKÇ ve PÇ tipi çimentolar üretilmektedir.

3.2.2.7.3. II.Çimento Değirmeni

3.4 m. çaplı ve 15m. uzunlukta olan bu bilyalı değirmen 1976 yılında 55 ton/ saat kapasiteli olarak devreye alınmış olup 1988 ‘ de yüksek verimli (dinamik) seperatör ilavesi ile ve 1994 ‘te roller pres (ön ezici) yardımıyla 90–95 ton/saat öğütme kapasitesine ulaşmıştır.

II. çimento değirmeni de I.çimento değirmeni gibi iki bölmelidir. I.bölme iri bilyaların (60–90 mm. ebatlı toplam 57 ton) bulunduğu bölmedir ve kırma işlemi burada gerçekleşir. II. bölme ise esas öğütmenin yapıldığı bölmedir. Burada daha küçük ebatlı (17-50 mm. ebatlı toplam 75 ton) bilyalar vardır. Değirmenin iç çeperi yine astar plakalarla kaplıdır. Değirmenden emilen hava, filtreden geçirilip içindeki tozlar filtrede tutulduktan sonra bacadan dışarı atılmaktadır. Filtrede tutulan çimento tozları, çimento silolarına gönderilmektedir. Bu değirmende ise PÇ, PKÇ ve MC tiplerinde çimentolar üretilmektedir.

Çimentoların tiplerine göre ortalama bileşenleri ise şöyledir: *Portland Çimentosu ( PÇ 42,5 ) : % 96 Klinker + % 4–5 Alçı Taşı

*Portland Kompoze Çimento ( PKÇ/B 32,5 R) : %62 Klinker + %35 Kompoze Karışım + %3–4 Alçı Taşı

*Portland Kompoze Çimento ( PKÇ/B 42.5 ) : %75 Klinker + %20 Kompoze Karışım + %3– 4 Alçı Taşı

*Harç Çimentosu (MC 12,5 X) : % 40 Klinker + % 55–60 Kompoze Karışım + %2 Alçı Taşı Her tip çimentodan saatlik olarak incelik ve sıcaklık tespiti yapılır. İncelik daha önceden belirlenmiş sınırlar içerisinde tutulur. Sıcaklık ise maksimum 120 °C olmalıdır. Fazla olması çimentonun donma özelliğini bozar.

Çimentolarda kullanılan kompoze karışımlar birkaç maddenin belirli oranlarda harmanlanmasıyla oluşur (%70 Tras + %15 Kalker + %15 Cüruf gibi).

Değirmenlerde öğütülen bazı çimento tipleri için kimyasal katkı kullanılmaktadır. Bunlardan öğütmeyi kolaylaştırıcı, kalite arttırıcı olarak yararlanılmaktadır. Kimyasal katkıların kullanımı ve oranı daha önceden belirlenmiştir.

3.2.2.8. Yardımcı Birimler 3.2.2.8.1. Sevkiyat

Fabrikamızda altı adet çimento stok silosu vardır. Bunlarda beş tanesi 1700 ton ve bir tanesi de 1000 ton kapasitelidir. Silolardan torbalı ve dökme olarak yükleme yapılmaktadır. Çimento silolarının altında bulunan havalı bantlar ve elevatör yardımı ile çimentolar paketleme kantarına sevk edilir. Buradan da 50 ‘şer kg. lık torbalarla kamyonlara yükleme yapılır. Paketleme işlemi iki adet kantar ve her kantarda bulunan 12 adet kurna yapılmaktadır. Her iki kantarın da yükleme kapasitesi 100 ton / saattir.

3.2.2.8.2. Merkezi Kumanda Odası

PLC kontrolü yapılan kumanda odasında fabrikanın otomasyon kontrolü sağlanmaktadır. Hammadde konkasör ( III ), hammadde homojene sistemi, I. ve II. döner fırınları ile farin değirmenleri, kömür değirmeni ve çimento değirmenleri otomasyonu sağlanır.

4.KÜTLE VE ENERJİ DENKLİKLERİ

4.1. KÜTLE DENKLİĞİHava Z kmol Bacagazı

X kg Kömür 100 kg Klinker Y kg Hammadde Farin Bileşimi (%) CO2 35,24 SiO2 13,02 Al2O3 3,33 Fe2O3 2,31 CaO 44,15 MgO 0,89 SO3 0,6 H2O 0,46 Kömür Bileşimi (%) C 76,57 H 6,58 S 1,79 O 5,86 N 0,5 Nem 1,7 Kül 7 Klinker Bileşimi (%) SiO2 21,18 AL2O3 5,36 Fe2O3 3,66 CaO 66,52 MgO 1,41 SO3 1,87

Döner Fırın

Klinkerin Yapısındaki Uçucu Olmayan Oksitler (mol) SiO2 21,18 AL2O3 5,36 Fe2O3 3,66 CaO 66,52 MgO 1,41 TOPLAM 98,13 Bacagazı Bileşimi (%) CO2 29,75 O2 3,5 CO 0,2 N2 66,55

Bacagazı Mol C (mol) O2 (mol) CO2 29,75 29,75 29,75 O2 3,5 - 3,5 CO 0,2 0,2 0,1 N2 66,55 - -TOPLAM 100 29,95 33,35 Hammaddenin Yapısındaki Uçucu Olmayan Oksitler (mol) CO2 -SiO2 13,02 Al2O3 3,33 Fe2O3 2,31 CaO 44,15 MgO 0,89 SO3 -TOPLAM 63,7

Kütle Denkliğinin Hesaplanması:

a kg Kömür, b kg Farin , c kmol baca gazı Temel = 100 kg klinker

Bileşen Denklikleri: Karbon Denkliği :

Karbon , kömür ve farin içindeki CO2 ile sisteme girmektedir. Çıkışta karbonun tamamı fırın gazları içinde yer almaktadır. Bunun için sistemde karbon denkliği kurulmalıdır. Fırına Giren C mol Sayısı:

Kömürden gelen C miktarı : ( 0,7657 a ) / 12 = 0,0638 a kmol C Farinden gelen C mol Sayısı: 0,3524 b kmol C

Fırından Çıkan C mol Sayısı :

Bacagazı içindeki C : (0,2975.c)+(0,02.c) = 0,3175 kmol C

Fırına giren ve çıkan C ‘ lar arasında madde denkliği kurulursa ; 0,0638 a + 0,096 b = 0,0897 c

Oksijen Denkliği:

Hava ve farin içindeki karbonatlardan oksijen gelmektedir. Havadan gelen O2’ yi hesaplamak için sisteme giren hava mol sayısı hesaplanmalıdır . Fırın gazı içindeki N2

Kömür Mol Yüzdesi Mol yüzdesi / MA Teorik O2 C 76,57 76,57 / 12 =6,37 6,37 H 6,58 6,58 / 2 =3,29 1,65 S 1,79 1,79 / 32 =0,06 0,06 O 0,5 0,5 / 28 = 0,02 -N 5,86 5,86 / 16 = 0,37 -Nem 1,7 1,7 / 18 = 0,09 0,37

havadan gelmektedir. Bu durumda sisteme alınan hava mol sayısı oksijen denkliğinden hesaplanmaktadır.

Sisteme giren O2 :

Fırına Giren Hava : ( 0,6655 c ) . 100/79 = 0,842 c kmol hava Hava ile giren O2 : ( 0,842 c ) . 21/100= 0,177 c kmol O2

Hammadde ile Gelen O2: 0,3524b+0,0046b+0,006b=0,363b kmol O2

Sistem Giren Toplam O2:

( 0,177 c + 0,363 b ) kmol O2

Sistemden Çıkan O2 Miktarı:

Çıkan O2 Kuru Fırın Gazı içinde yer almaktadır.

( 0,2975.c) + (0,035.c ) + (0,01.c) = 0,3425 c kmol O2

Net Hidrojeni Yakmak için Gerekli O2:

a kg kömür içindeki hidrojeni yakmak için harcanan O2: 0,0658 a kmol O2

Kömür içindeki Kükürdü Yakmak için Gerekli O2:

Kömür içindeki kükürt : % 1,79

1 mol kükürt yakmak için 1,5 mol O2 harcanır.

a kg kömür içinde bulunan kükürt mol sayısı = ( 0,0179 a) / 32 = 0,000559 a kmol S Bu kükürdü SO3 haline kadar yakmak için gerekli O2;

(0,000559 a) . 1,5 = 0,000839 a kmol O 2

0,000839a+0,0658a+0,3425c kmol O2

O2 Denkliği:

Sisteme Giren Toplam O2 = Sistemden çıkan toplam O2

0,000839a+0,0658a+0,3425c=0,363b+0,177c 0,0666 a – 0,363 b + 0,1655 c = 0

Uçucu Olmayan Oksitler Denkliği:

Uçucu olmayan oksitler , farin ve kömür külünden gelmektedir. Bunların tamamı klinker içinden çıkmaktadır.

Hammadde İçindeki Uçucu Olmayan Oksitler :

( 0,1302+0,0333+0,0231+0,4415+0,0089) b = 0,637 b kg uçucu olmayan oksitler. Kömür içinde Uçucu Olmayan Oksitler: 0,07 a kg

Uçucu Olmayan Oksitler Denkliği: 0,637 b + 0,07 a = 98,13

Denklemlerin ortak çözümü yapılırsa; a = 66,0456 kg kömür

b = 146,8066 kg farin

c = 176,2153 kmol kuru fırın gazı elde edilmektedir.

Yapılan hesaplamalar sonucunda 100 kg klinker üretimi için 66,0456 kg kömür, 146,8066 kg farin ihtiyacı ve 176,2153 kmol baca gazı çıkışı saptanmıştır. Bulunan değerler fabrika değerleri ile karşılaştırıldığında sebebi tarafımca tespit edilemeyen büyük bir sapma sözkonusudur.

4.2. ENERJİ DENKLİĞİ

Temel: 1 kg klinker

Kömürün rutubeti : % 1,7 0,0116. (100-1,7)/100 = 0,114 kg kömür 1 kg klinker elde etmek için gerekli kuru kömür miktarı =0,114 kg

0,114 . (7 / 100) = 0,008 kg kül / kg klinker

Külün klinker içinde absorbe edildiği kabul edilir. Buna göre farinden elde edilen klinker 1 – 0,008 = 0,992 kg / kg klinker

Farin Kızdırma Kaybı: %36

Kızdırma kaybı öncesi farin miktarı = 0,992/ 1-(36/100) = 1,55 kg farin/ kg klinker Siklonlarda toz kaybı= %4

Siklonlara giren farin miktarı = 1,55/1-(4/100) = 1,615 kg farin / kg klinker Farinin yapısındaki H2O = %0,46

Farindeki su miktarı = 1,615. 0,46 / (100-0,46) = 0,008 kg H2O / kg klinker

Kömürün Potansiyel Isısı:

Kömürün brüt kalori değeri = 7300 kcal / kg

Hammaddelerdeki Potansiyel Isı:

Kuru hammadde % 0, 05 yanabilir organik C içerir. 0,05 / 100 . 1,615 = 0,0008 kg C / kg klinker Karbonun kalori değeri = 7828 kcal / kg

Karbonun yanmasıyla elde edilen ısı = 0,0008 . 7828 = 6,26 kcal / kg klinker

Kömür İçin Kütle Denkliği: Kömürdeki C yüzdesi = 76,57 Oluşacak CO2 miktarı = 0,114. (76,57 / 100) .( 44 / 100) = 0,32 kg CO2 C + ½ O2 CO2 2S + 3O2 2SO3 2H2 + O2 2H2O 0,114. (6.58/100). (36/4) = 0,0675 kg su buharı 0,114. (1.79.100) . (160/64) =0,0051 kg SO3

Yanma için 1 kg klinker başına gereken O2:

0,114 [(76/57).(32/12)+(6,58/100).(32/4)+ (1,79/100).(96/64)]= 0,296 kg Farindeki % 0,05 organik karbon yanarken;

0,05/100. 32/100. 1,615 = 0,002 kg O2 / kg klinker

0,05/100. 44/12. 1,615 = 0,003 kg CO2 / kg klinker

Kömürdeki O2 yüzdesi =5,86

Kömürden gelen O2 miktarı 0,114. 5.86.100 = 0,0067 kg

Yanma için gerekli teorik O2:

0,296 + 0,002 – 0,0067 = 0,2913 kg O2 / kg klinker

O2 ile giren havadaki N2 miktarı:

0,2913. 79/21 =1,096 kg N2 /kg klinker

N2 miktarı = 0,114. 0.5.100 = 0,00057 kg N2 /kg klinker

Aşırı havayla giren O2 ve N2 miktarı :

Fırında %25 aşırı hava kullanılır

Aşırı havayla giren N2 miktarı: 1,096. 25/100 =0,274 kg N2 /kg klinker

Aşırı havayla giren O2 miktarı: 0,274. 21/79 =0,073 kg O2 /kg klinker

1 kg kuru havada yaklaşık olarak 0,05 kg su buharı bulunur

Fırına giren toplam hava: ( O2yle giren N2 miktarı + teorik O2 miktarı ) + ((O2 + N2) miktarı .

25/100)

=(1,096 + 0,2913 ) + ( 1,096 + 29,13) . 25/100 = 1,734 kg hava / kg klinker Hava ile sisteme beslenen H2O: 1,734. 0,005 = 0,0087 kg H20 / kg klinker

Farin kızdırma kaybı, karbonatların CO2 oluşturmasından kaynaklanır.Kızdırma kaybıyla

oluşan CO2 miktarı = 1,55 . 36/100 =0,558 kg CO2 / kg klinker

Soğutucu Çıkış Gazları:

Soğutucudan 43 kN m3 / st hava çıkmaktadır 1 m3 hava 1,293 kN m3 tür.

43000 N m3 . 1,293 kg /m3 = 56000 kg /st . 1 st/60 dk = 933 kg /dk 1 saatte 65 ton klinker üretilir.

60 dk/65000 kg =0,009 dk / klinker

Soğutucudan çıkan hava miktarı = 933 kg hava / dk . 0,0009 dk /kg klinker = 0,84 kg hava / kg klinker

Soğutucudan çıkan havanın içerdiği spesifik ısı : (250 oC ;Cp hava = 0,2425)

Q = 0,84 . 0,2435 . (250-20) = 46,83 kcal /kg klinker

Yakma havasının spesifik ısısı :

(Yakma havası + hava fazlalığı + soğutucu atık havası ) =1,734 + 0,84 =2,574 kg Q = (25-20 ). 2,574 . 0,24 =3,089 kcal / kg klinker

Hammadde spesifik ısısı :

Farin giriş sıcaklığı = 50 oC farin Cp değeri 0,2

Qhammadde = 1,615. 0,2. (50-20) =9,69 kcal / kg klinker

Fırın girişinde ısı içeriği :

H2O miktarı: Beslemeden gelen miktar = 0,008 kg

Kömür beslemesiyle gelen miktar = 0,002 kg Kömürün yanmasıyla oluşan miktar = 0,0675 kg Havayla sisteme giren = 0,0087 kg

Toplam = 0,0862 kg CO2 miktarı: Farinden gelen = 0,56 kg

Kömürün yanmasıyla oluşan = 0,32 kg Toplam = 0,88 kg

N2 miktarı: Kömürden gelen = 0,0006 kg

Yanma havasından gelen = 1,096 kg Fazla havadan gelen 0,274 kg Toplam = 1,3706 kg

Kömürün Yanmasıyla oluşan SO3 = 0,051 kg

Fazla havadan gelen O2 = 0,073 kg

Sisteme giren farin miktarı 1,615 kg farin / kg klinker, Toz kaybı = 0,0646 kg farin / kg klinker

Farin kızdırma kaybı = 0,56 kg farin / kg klinker

Fırına beslenen kömür miktarı = 0,116 kg kömür /kg klinker Kömürdeki nem kaybı = 0,002 kg kömür /kg klinker

Klinkerin Spesifik Isısı :

Klinkerin soğutucudan çıkış sıcaklığı: 100oC ve bu sıcaklıktaki Cp değeri: 0,186

Spesifik ısısı = 1. 0,186. (100 - 20) = 14,88 kcal / kg

Teorik Reaksiyon Isısı :

QT = 2,22A + 6,48Mc + 7,646 Cc – 5,116S -0,59F

QT = Teorik ısı ( kcal / kg klinker)

A: 100 gr klinkerdeki AL2O3 =5,36 gr Mc: 100 gr klinkerdeki MgO = 1,41 gr Cc: 100 gr klinkerdeki CaO = 66,52 gr S: SiO2 yüzdesi = 21,18 F: Fe2O3 ve Mn2O3 yüzdesi = 3,66 QT = 2,22.5,36 + 6,48.1,41 + 7,647.66,52 – 5,116.21,18 – 0,59.3,66 = 419,132 kcal /kg Klinker

Sistemdeki suyu buharlaştırmak için gerekli ısı : Sistemdeki suyun 20 oC de buharlaştığını varsayalım.

Suyun 20 oC de buharlaşma ısısı =586 kcal / kg

Beslemeyle sisteme giren suyu buharlaştırmak için gerekli ısı =586. 0,0008 = 4,688 kcal Kömürün nemini gidermek için gerekli ısı = 586. 0,002 = 1,172 kcal

Yanma tepkimesi sonucu oluşan suyu gidermek için gerekli ısı = 586. 0,0671 = 39,555 kcal Toplam = 45,415 kcal

Toz kaybıyla sistemi terk eden ısı : Toz kaybının 400 oCdeki Cp değeri :0,23

Siklondan çıkan gazlarla birlikte sistemi terk eden ısı miktarı : Siklon çıkışında sıcaklık 400 oC de

400 oC deki gazların Cp değerleri : H

20 :0,463 , CO2 : 0,238 , SO3 :0,157 , N2 : 0,252 , O2 : 0,23 H2O için = 0,0862 . 0,463 ( 400- 20 ) = 15,166 CO2 için =0,0881 . 0,238 ( 400- 20 ) = 79,678 SO3 için = 0,051 . 0,157 ( 400- 20 ) = 3,043 N2 için = 1,3706 . 0,252( 400- 20 ) = 131,249 O2 için 0,073 . 0,23 ( 400- 20 ) = 6,380

Toplam = 235,516 kcal / kg klinker

Yanma tam olmamasından kaynaklanan ısı kaybı Aşırı havayla giren O2: 0,073 kg O2 / kg klinker

CO giderildikten sonra O2 miktarı = % 3,49

CO ile birleşecek O2 miktarı =0,073. ( 3,5 – 3,49)/3,49 =1,171 kg CO

Karbonun yanarak CO2 yerine CO meydana gelmesinden dolayı oluşan ısı kaybı : 2,417 kcal /

kg CO

Yanmanın tam olmamasından kaynaklanan ısı kaybı Q = 1,171 kg CO /kg klinker. 2,417 =2,83 kcal /kg klinker

ISIL DENGE

Giren ısı kcal/kg klinker

Kömürün yanmasıyla oluşan

ısı 832,2

Kömürün spesifik ısısı 0 Farinin spesifik ısısı 9,69 Farindeki organik maddenin

Havanın spesifik ısısı 3,089

Toplam: 851,239

Çıkan ısı kcal/kg klinker

Teorik reaksiyon ısısı 419,132 Farindeki suyun giderilmesi 4,688 Kömür neminin giderilmesi 1,172 Yanma sonucu oluşan

suyun giderilmesi 39,555

Siklondan çıkan gazların

spesifik ısısı 235,516

Soğutucudan çıkan gazların

spesifik ısısı 46,83 Klinker spesifik ısısı 14,88 Kaynağı saptanamayan ısı kayıpları 80,986 Tozdan kaynaklanan kayıplar 5,65 Yanmanın tam olmamasından kaynaklanan kayıplar 2,83 Toplam: 851,239

5. SONUÇ

Çimsa Eskişehir Çimento Fabrikasında yapmış olduğum staj sonucunda elde ettiğim bilgi ve verileri raporumda ayrıntıları ile sunmaya çalıştım.

Genel olarak bakıldığında çimento üretiminde uygulanan işlemler kısaca; Hammadde hazırlama, farin öğütme ve homojenizasyon, pişirme, çimento öğütme ve paketlemeden oluşmaktadır. Üretilen çimentonun, istenilen ürün çeşidi formunda müşterinin sunumuna hazırlanması şeklindedir.

Edindiğim gözlemler sonucu; fabrikanın üretimde gelişmiş son teknolojiyi yakından takip ettiğini söyleyebilirim.

Çimsa Eskişehir Çimento Fabrikasında yapmış olduğum stajımı hem ilerideki çalışma hayatımda bana büyük tecrübe kazandıracak deneyimler ve bilgiler edinerek, hem de ast üst ilişkilerini gözlemlemiş olarak tamamlamış bulunmaktayım. Burada edindiğim tecrübelerin mesleki hayatımda faydalı olacağı düşüncesi içerisindeyim.

6. KAYNAKLAR

*Kuleli, Ö., Çimento Mühendisliği El Kitabı, TÇMB, 2010, Ankara *http://www.cimsa.com.tr ( 26.02.2011)

*ÇİMSA Çimento Fabrikası Dökümanları