ANALISA

NON VALUE ADDING ACTIVITY

DAN

DEFECT

DENGAN PENDEKATAN

LEAN SIX SIGMA

DI PT. BAYER INDONESIA – BAYER CROPSCIENCE

SURABAYA

SKRIPSI

O Olleehh::

D

DE

EN

NN

NY

Y

SE

S

ET

TI

I

A

A

A

AB

BA

AD

DI

I

0

0

73

7

3

20

2

0

10

1

0

14

1

4

0

0

J

J

UR

U

RU

US

SA

AN

N

T

TE

EK

K

NI

N

IK

K

IN

I

ND

DU

US

ST

TR

RI

I

F

FA

A

KU

K

UL

LT

TA

AS

S

T

TE

EK

KN

N

OL

O

LO

OG

GI

I

I

IN

ND

DU

US

ST

TR

RI

I

U

UN

NI

IV

VE

ER

R

SI

S

IT

TA

AS

S

P

PE

EM

MB

BA

AN

NG

G

UN

U

NA

AN

N

NA

N

AS

SI

IO

ON

NA

AL

L

“V

“

VE

ET

TE

ER

R

AN

A

N”

”

J

KATA PENGANTAR

Dengan memanjatkan puja dan puji syukur atas kehadirat ALLAH SWT

atas segala Rahmat, Hidayah dan Inayah-NYA, sehingga penyusun dapat

menyelesaikan Skripsi yang berjudul “ANALISA NON VALUE ADDING

ACTIVITY DAN DEFECT DENGAN PENDEKATAN LEAN SIX SIGMA DI

PT. BAYER INDONESIA – BAYER CROPSCIENCE SURABAYA” ini

dengan baik. Penyusunan skripsi ini dimaksudkan untuk memenuhi sebagian

persyaratan memperoleh gelar Sarjana Teknik Industri.

Dalam penyusunan dan penulisan skripsi ini tentunya tidak terlepas dari

bimbingan, dukungan serta motivasi dari berbagai pihak. Oleh karena itu dalam

kesempatan ini, penyusun dengan segala kerendahan hati menyatakan rasa hormat

dan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP selaku Rektor Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri,

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. Moch. Tutuk Safirin MT selaku Ketua Jurusan Teknik Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

4. Bapak Ir. Didi Samanhudi, MMT dan Bapak Suseno Budi P, ST. MT

selaku Dosen Pembimbing yang telah banyak memberikan masukan,

5. Bapak I.M. Haribowo, dan Bapak Yuyus Cahyono selaku pembimbing

pabrik yang telah banyak memberikan bantuan dan masukan dalam

penyusunan skripsi ini.

6. Ayahanda & Bundaku tercinta serta Kakak-kakakku yang telah

memberikan dukungan selama pengerjaan skripsi ini dan seumur

hidupku..….thanks god you give me the best family in the world !!!.

7. Teman-teman seperjuanganku angkatan ’07 specially pararel D

DinoSaurus as DinaS (temen seperjuanganku skripsi), Ibad (diantara

temen2 separarel dia yang paling dulu lulusnya), Ester (Si sipit dari Jogja),

Rizky, Hisyam, Wahyu, Kukuh, Arif, Enik, Nidom, Sandy, Bayu,

Anggara,………….dan teman-temanku semuanya (maaf gak bisa aku

sebutin satu-satu),,,,,,Smoga kita smua jadi orang-orang SUKSES !!!

8. Teman-teman asisten laboratorium sistem pabrikasi periode ’09 dan ’10...

keep your spirit...!!!

9. Semua pihak yang turut serta membantu dalam penyusunan skripsi ini

yang tidak dapat saya sebutkan satu persatu.

Penyusun menyadari adanya kekurangan dalam penyusunan penelitian

ini karena terbatasnya pengetahuan dan pengalaman, sehingga penyusun

mengharapkan saran dan kritik yang bersifat membangun demi kesempurnaan

penelitian ini.

Akhir kata penyusun sangat mengaharap agar skripsi ini dapat bermanfaat

baik untuk kemajuan ilmu pengetahuan dan masyarakat pada umumnya.

Surabaya, 27 Januari 2011

DAFTAR ISI

LEMBAR JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

ABSTRAKSI ... x

BAB I PENDAHULUAN 1.1.Latar Belakang ... 1

1.2.Rumusan Masalah ... 3

1.3.Batasan masalah ... 3

1.4.Asumsi ... 4

1.5.Tujuan ... 4

1.6.Manfaat ………. 5

1.7.Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA 2.1. Pestisida ... 7

2.1.1. Pengertian Pestisida ... 7

2.1.2. Macam-Macam Pestisida ... 8

2.1.3. Bentuk Pestisida ... 8

2.1.5. Cara Kerja Pestisida……… 12

2.1.6. Bahan Baku ... 13

2.1.7. Permesinan dan Peralatan ... 15

2.1.8. Proses Produksi ... 16

2.1.9. Sistem Produksi ... 19

2.2. Kualitas ………..………. 24

2.2.1 Konsep kualitas berdasarkan pandangan modern ..………. 25

2.3. Pengendalian Kualitas ………. 26

2.4. Lean Thinking ………. 29

2.5. Six Sigma ……… 33

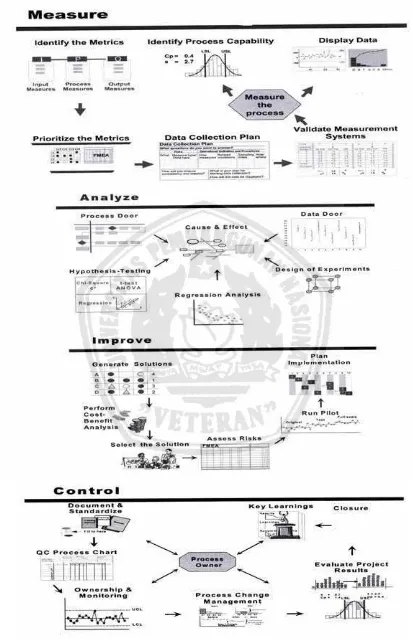

2.5.1 Proses Perbaikan DMAIC……...……….. 36

2.5.2 Diagram Pareto……....……….. ………. 41

2.5.3 Diagram Sebab Akibat……….. ……….. 42

2.5.4 FMEA (failrule mode effects analyses) ……….. 43

2.6. Kapabilitas Proses ……….……….. 47

2.6.1 Penentuan Kapabilitas Proses untuk Data Atribut ………. 48

2.6.2 Penentuan Kapabilitas Proses untuk Data Variabel ……… 49

2.7. Lean Six Sigma ……….……..………. 51

2.7.1 Peta Gambar Besar (Big Picture Mapping) ……… 55

2.7.2 Value Stream Mapping Tools (VALSAT) ……….. 57

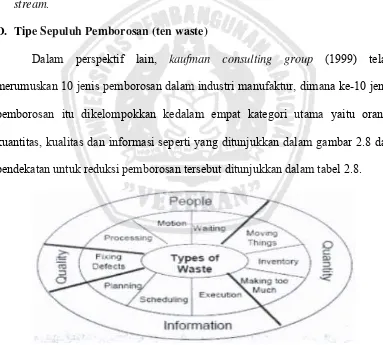

2.8. Pemborosan (Waste) .………... 62

2.8.1 Tipe-Tipe Pemborosan ………... 63

2.9. Penelitian Terdahulu ....……… 71

2.9.2 Tugas Akhir oleh Rifky Insyafi (2007) ……….. 72

2.9.3 Tugas Akhir oleh Rosy Mahendra Aribowo (2008) ……... 73

BAB III METODE PENELITIAN 3.1. Tempat dan Waktu Penelitian ……… 75

3.2. Identifikasi dan Definisi Operasional Variabel ……….. 75

3.2.1 Variabel Bebas……….…………. 75

3.2.2 Variabel Terikat……….. ………. 77

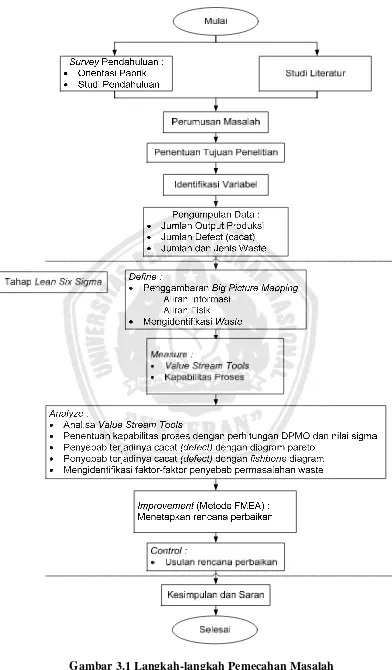

3.3. Flow Chart Pemecahan Masalah………. 78

3.4. Metode Pengumpulan Data ……… 84

3.5. Metode Pengolahan Data ……… 84

BAB IV HASIL DAN PEMBAHASAN 4.1. Pengumpulan Data ……….. 89

4.2. Define ……….. 91

4.2.1. Penggambaran Big Picture Mapping ……… 92

4.2.1.1 Aliran Informasi ………. 94

4.2.1.2 Aliran Fisik ……… 96

4.2.2. Mengidentifikasi Waste ………. 99

4.3. Measure ………. 101

4.3.1. Process Activity Mapping ………. 103

4.3.2. Identifikasi Kecacatan dengan Quality Filter Mapping …108 4.3.3. Kapabilitas Proses ……….... 120

4.4. Analyze ……….. 122

4.4.1. Analisa Process Activity Mapping ………124

4.4.3. Penentuan Kapabilitas Proses dengan Perhitungan DPMO

dan Nilai Sigma ... 130

4.4.4. Diagram Pareto ... 132

4.4.5. Diagram Sebab Akibat ………... 133

4.4.6. Mengidentifikasikan faktor penyebab pemborosan …... 136

4.5. Improve ... 137

4.5.1. Menetapkan Suatu Rencana Perbaikan ……….. 137

4.5.2. Merencanakan Perbaikan ……… 142

4.5.2.1 Usulan Big Picture Mapping ... 145

4.5.2.2 Usulan Process Activity Mapping ……….. 147

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 151

5.2. Saran ... 151

DAFTAR TABEL

Tabel 2.1. Pendeskripsian Produksi Lean ... 32

Tabel 2.2. Konversi Six Sigma Sederhana ... 35

Tabel 2.3. Nilai Severity ... 45

Tabel 2.4. Nilai Occurance …... 46

Tabel 2.5. Nilai Detection ... 46

Tabel 2.6. Perbandingan Metode Lean dan Six Sigma ... 54

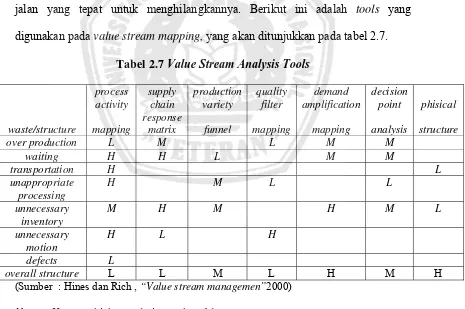

Tabel 2.7. Value Stream Analysis Tools ……….. 57

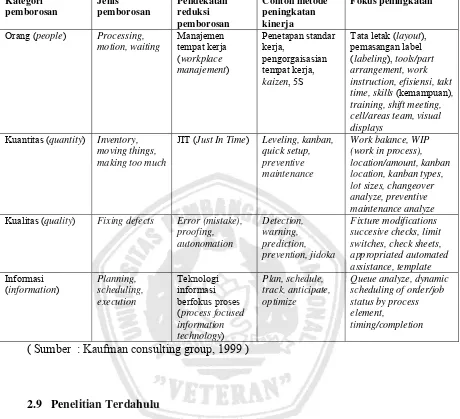

Tabel 2.8. Pendekatan Untuk Mereduksi Pemborosan ……… 71

Tabel 4.1. Jumlah Output Produksi DECIS 25 EC 50 ml ...……….. 89

Tabel 4.2. Jumlah Defect Proses Filling ...………..………… 90

Tabel 4.3. Jumlah Defect Proses Capping ...………..………… 90

Tabel 4.4. Jumlah Defect Proses Printing ...………..………… 90

Tabel 4.5. Data Defect DECIS 25 EC 50 ml ...………..………… 91

Tabel 4.6. Jenis Waste Pada Produksi DECIS 25 EC 50 ml ...……… 91

Tabel 4.7. Rekap hasil Kuisioner Waste ... 101

Tabel 4.8(a). Tujuh Pemetaan VALSAT...………..…………... 102

Tabel 4.8(b). Rekap Hasil Pemetaan VALSAT...………..…………... 102

Tabel 4.9. Proccess Activity Mapping ...………..…………. 106

Tabel 4.10. Data Produk Defect ...………..…………... 117

Tabel 4.11. Data Prosentase Kecacatan Produk...………..………….... 118

Tabel 4.12. Rekap Nilai Kapabilitas Produk ...………..……….. 121

Tabel 4.13. Jumlah Aktivitas ...,...………..……….. 124

Tabel 4.14. Jumlah Kebutuhan waktu Tiap Tipe Aktivitas...………… 125

Tabel 4.15. Hasil Analisis Kecacatan ...………..………… 132

Tabel 4.16. Identifikasi Akar Penyebab Pemborosan ...………... 136

Tabel 4.17. FMEA ...………..………... 140

Tabel 4.18. Usulan Prioritas Tindakan Perbaikan ....………..………... 142

DAFTAR GAMBAR

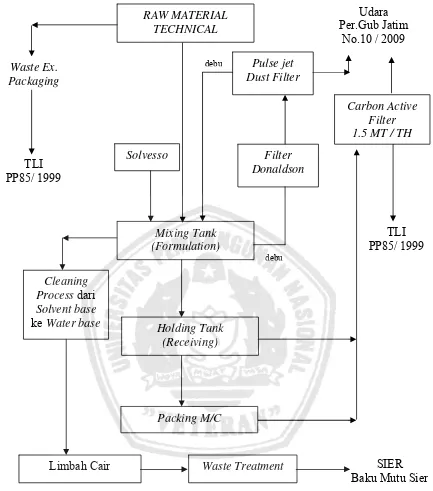

Gambar 2.1. Diagram Proses Produksi Pestisida Jenis Liquid ...……… 20

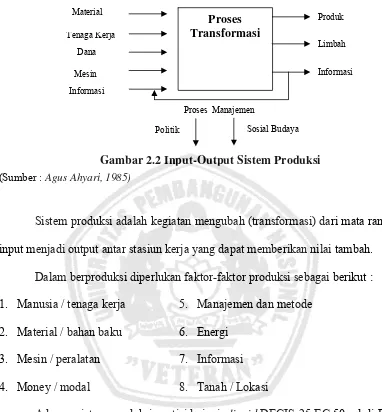

Gambar 2.2. Input – Output Sistem Produksi ………….….………... 22

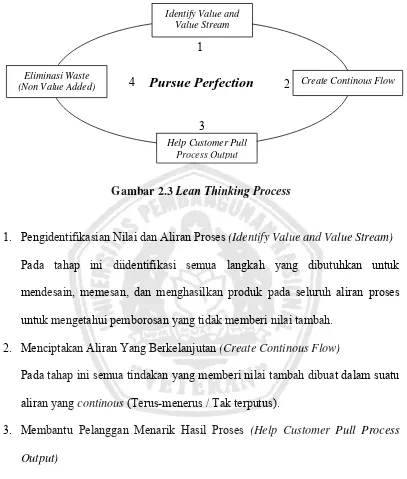

Gambar 2.3. Lean Thinking Proccess ………... 31

Gambar 2.4. Siklus DMAIC ...………...……… 39

Gambar 2.5. Bentuk Umum Diagram Pareto ………... ……….. 42

Gambar 2.6. Bentuk Umum Diagram Sebab Akibat ………... 43

Gambar 2.7. Simbol Komponen Big Picture Mapping ………. 55

Gambar 2.8. Sepuluh Area Waste ………... ………... 70

Gambar 3.1. Langkah - Langkah Pemecahan Masalah …….………. 79

Gambar 4.1. Big Picture Mapping DECIS 25 EC 50 ml ……… 93

Gambar 4.2. Quality Filter Mapping...………….………. 109

Gambar 4.3. Quality Control Procedure……….………... 113

Gambar 4.4. Histogram Kecacatan Produk ...…………... 118

Gambar 4.5. Prosentase Kecacatan Produk ...…………... 119

Gambar 4.6. Perbandingan Jumlah Tipe Aktivitas..….………. 125

Gambar 4.7. Perbandingan Jumlah Kebutuhan Waktu Tiap Tipe Aktivitas….. 126

Gambar 4.8. Grafik Prosentase Cacat Produk ...….……… 129

Gambar 4.9. Kapabilitas Sigma ...….……… 130

Gambar 4.10. Grafik Pola DPMO ...….………. 131

Gambar 4.11. Diagram Pareto ...….……….. 132

Gambar 4.12. Fishbone Diagram Cacat Berat Isi Kurang ...….. 133

Gambar 4.13. Fishbone Diagram Cacat Cap Tidak Sempurna …………...….. 134

Gambar 4.14. Fishbone Diagram Cacat Noda Bercak ... 134

Gambar 4.15. Fishbone Diagram Cacat Print Tidak Tepat ... 135

Gambar 4.16. Fishbone Diagram Cacat Leher Robek ... 135

DAFTAR LAMPIRAN

Lampiran A Gambaran Umum Perusahaan

Lampiran B Struktural PT. BAYER INDONESIA

Lampiran C Struktur Organisasi PT. BAYER INDONESIA-Bayer CropScience Surabaya

Lampiran D Layout PT. BAYER INDONESIA-Bayer CropScience Surabaya Lampiran E Alur Proses Produksi Secara Garis Besar

Lampiran F Proses Formulasi di EC/SL Formulation

Lampiran G Flowchart Prosedure Pengendalian Kualitas Lampiran H Quality Check Standard

Lampiran I Kuisioner

Lampiran J Perhitungan Waste Lampiran K VALSAT Matrix Lampiran L Prosentase Defect

Lampiran M Pehitungan DPO, DPMO dan Nilai Sigma

Lampiran N Pehitungan Tiap Tipe Aktivitas dan Waktu Aktivitas Lampiran O Perhitungan RPN

Analisa

Non Value Adding Activity

dan

Defect

dengan Pendekatan

Lean Six Sigma

di PT. BAYER INDONESIA – Bayer CropScience Surabaya

ABSTRAKSI

Oleh : Denny Setia Abadi

Pestisida DECIS 25 EC 50 ml adalah salah satu jenis produk yang dihasilkan oleh PT. BAYER INDONESIA – Bayer CropScience Surabaya dari berbagai macam produk yang ada. Pada kondisi proses produksi di perusahaan saat ini terindikasi terjadi pemborosan (waste). Hal ini tampak pada kegiatan proses produksi yang tidak optimal, ditandai oleh banyaknya cacat (defect) yang terjadi, lead time yang panjang dan waktu proses produksi yang sering mengalami penundaan akibat delay baik dari internal maupun eksternal perusahaan.

Tujuan utama penelitian adalah untuk mengurangi terjadinya inefisiensi

dengan mengurangi waste yang terjadi. Dengan konsep Lean Six Sigma yang

merupakan integrasi antara konsep Lean dengan fokus menghilangkan waste dan perampingan proses yang tidak perlu di dalam suatu proses dengan menitik

beratkan kecepatan proses dan konsep Six Sigma yang fokus utamanya adalah

untuk menekan seminimal mungkin variansi proses dan mencapai tingkat

kegagalan zero defect (0%) untuk tetap mencapai kepuasan pelanggan.

Tahap-tahap penelitian ini adalah define untuk mengidentifikasi masalah, measure untuk menentukan masalah yang berpengaruh di dalamnya menggunakan VALSAT untuk memilih tool yang sesuai dalam membantu menemukan critical to quality dari waste tersebut, analyze berisi tentang fishbone diagram untuk membantu

menemukan permasalahan utama penyebab terjadinya waste dan improve yaitu

tentang FMEA (Failure Mode and Effect Analysis) untuk membantu dalam

menentukan alternatif usulan perbaikan yang akan diberikan. Sehingga

perusahaan dapat meningkatkan kualitas dan mengurangi adanya pemborosan. Dari hasil penelitian didapat yaitu : pertama, nilai kapabilitas proses produk DECIS 25 EC 50 ml yaitu DPO sebesar 0,00023229 dan DPMO sebesar 232 dengan tingkat sigma sebesar 4,191σ; kedua, defect yang paling banyak terjadi adalah cacat karena berat isi kurang yaitu sebesar 30,20%. Dan selanjutnya

dibuat usulan perbaikan untuk mengurangi pemborosan (waste) dan

meminimalkan cacat (defect) pada proses produksi dengan menetapkan usulan perbaikan dan Action Plans, dimana didapatkan perbaikan dalam pengurangan pemborosan (non value adding activity), dimana pemborosan sebesar 51,19% berkurang menjadi 48,10%.

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Di era globalisasi sekarang ini, persaingan antar perusahaan semakin ketat

baik di bidang jasa maupun bidang manufaktur. Tujuan yang diharapkan oleh

perusahaan adalah untuk mendapatkan profit yang sebesar besarnya dan

memberikan kepuasan kepada pelanggan. Dalam hal ini mutu atau kualitas produk

menjadi faktor penentu keputusan konsumen dalam menentukan pilihan pada

suatu produk.

Kualitas merupakan salah satu jaminan yang diberikan dan harus dipenuhi

oleh perusahaan kepada pelanggan. Termasuk pada kualitas produk, karena

kualitas suatu produk merupakan salah satu kriteria penting yang menjadi

pertimbangan pelanggan dalam memilih produk. Selain dimata pelanggan,

kualitas juga merupakan salah satu indikator penting bagi perusahaan untuk tetap

dapat eksis di tengah ketatnya persaingan dalam dunia industri. Oleh karena itu,

sangatlah diperlukan perbaikan dan peningkatan kualitas secara terus-menerus

dari perusahaan sesuai dengan spesifikasi dan kebutuhan pelanggan.

PT. BAYER INDONESIA – Bayer CropScience Surabaya adalah sebuah

perusahaan industri kimia yang memproduksi produk pestisida. Dimana dalam

proses produksinya menggunakan mesin-mesin semiotomatis dengan melibatkan

manusia sebagai operator. Produk pestisida yang diproduksi di PT. BAYER

2

powder (WP) dan pestisida jenis liquid (EC). Dari kedua jenis pestisida tersebut,

yang paling sering diproduksi adalah pestisida jenis liquid “DECIS 25 EC 50 ml”.

Sampai saat ini PT. BAYER INDONESIA – Bayer CropScience Surabaya

khususnya sebagai produsen penghasil produk-produk pestisida, masih belum

mencapai zero defect. Pada kenyataannya untuk memenuhi tingginya permintaan

konsumen terhadap produk pestisida jenis liquid DECIS 25 EC 50 ml, dalam

pembuatan produk tersebut masih rawan terjadi pemborosan (waste), yaitu

banyaknya produk reject (cacat) yang dikarenakan berat isi produk tidak stabil,

terdapat noda bercak produk pada botol (tin can), leher tin can robek, cap (tutup)

tidak sempurna, dan hasil cetak nomor produksi produk yang tidak tepat.

Sehingga terjadi penumpukan barang di gudang untuk pengerjaan ulang (rework).

Pemborosan ini sebagai sesuatu yang tidak memberikan nilai tambah.

Dalam memecahkan masalah tersebut, usaha yang dilakukan adalah

menganalisa alur dari aktivitas proses pengemasan produk (proses filling dan

proses caping), yaitu dengan pendekatan metode lean six sigma yang merupakan

suatu metode yang bertujuan untuk mengurangi jumlah defect dan mereduksi

aktivitas yang tidak bernilai tambah (non value added activity).

Dengan pendekatan metode lean six sigma diharapkan ditemukan solusi

yang tepat untuk mengetahui jenis dan akar penyebab dari produk reject (cacat)

dan aktivitas yang tidak bernilai tambah pada saat proses produksi, sehingga nilai

3

1.2 Rumusan Masalah

Berdasarkan kondisi yang terjadi pada perusahaan, permasalahan yang

akan diangkat dalam penelitian ini dapat dirumuskan sebagai berikut :

“Bagaimana upaya yang dapat dilakukan untuk meminimalkan prosentase cacat

(defect) dan mereduksi non value adding activity pada proses produksi pestisida

DECIS 25 EC 50 ml?”

1.3 Batasan Masalah

Adapun batasan-batasan yang dipergunakan dalam penelitian ini adalah

sebagai berikut :

1. Penelitian dilakukan dengan mengambil salah satu jenis produk yang sering

diproduksi dan rawan terjadinya cacat, yakni : DECIS 25 EC 50 ml.

2. Pemborosan yang akan diamati adalah pemborosan terhadap waktu proses

produksi dimana terjadi aktivitas yang tidak bernilai tambah (non value

adding activity) dan aktivitas yang tidak bernilai tambah tetapi dibutuhkan

(necessary non value adding activity).

3. Cacat (Defect) yang diamati adalah cacat yang terjadi disetiap akhir proses

produksi, antara lain :

a. Berat isi produk lebih / kurang

b. Terdapat noda bercak produk pada tin can

c. Leher tin can robek

d. Cap (tutup) tidak sempurna

4

4. Tahap improve sebagai usulan perbaikan bagi perusahaan dan tahap control

dilakukan oleh pihak perusahaan.

5. Penentuan kemampuan proses produksi pestisida DECIS 25 EC 50 ml didapat

dari perhitungan kapabilitas sigma.

1.4 Asumsi

Asumsi yang digunakan untuk penelitian ini adalah :

1. Aktivitas proses produksi pestisida berjalan dengan normal.

2. Kondisi mesin saat proses produksi dalam kondisi stabil dan baik.

3. Tidak ada perubahan bahan baku dan teknologi secara significant.

4. Kuesioner diberikan kepada para karyawan yang memahami dan berhubungan

langsung pada lantai produksi.

1.5 Tujuan Penelitian

Adapun tujuan dari pada penelitian ini adalah :

1. Mengetahui tingkat sigma pada produksi pestisida DECIS 25 EC 50 ml.

2. Mengetahui tingkat defect (cacat) produk yang paling banyak terjadi dan

penyebab terjadinya defect, serta mengurangi pemborosan (non value adding

5

1.6 Manfaat Penelitian

Adapun manfaat yang diperoleh dari penelitian ini adalah :

1. Bagi Perusahaan

Dengan adanya penerapan metode lean six sigma, pihak perusahaan dapat

mengetahui kemampuan proses dan sigma quality level serta melakukan

pengembangan lebih lanjut untuk perbaikan kualitas.

2. Bagi Penulis / Peneliti

Sebagai sumber pengetahuan dan bahan pustaka serta untuk mengetahui

sejauh mana mengaplikasikan teori-teori yang didapat di bangku kuliah

terutama mahasiswa jurusan teknik industri dengan kenyataan permasalahan

yang dihadapi di perusahaan.

3. Bagi Perguruan Tinggi

Sebagai literatur acuan yang berguna bagi pendidikan dan

penelitian-penelitian selanjutnya, dan hasil analisa ini dapat digunakan sebagai

pembedaharaan perpustakaan, agar dapat berguna bagi mahasiswa dan

menambah ilmu pengetahuan.

1.7 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam penelitian ini adalah sebagai

berikut:

BAB I PENDAHULUAN

Bab ini berisi penjelasan mengenai latar belakang serta

6

tentang tujuan, manfaat penelitian, serta batasan dan asumsi yang

digunakan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi teori – teori dasar yang berkaitan Lean Six Sigma

yang dijadikan acuan atau pedoman dalam melakukan langkah –

langkah penelitian sehingga permasalahan yang ada dapat

terpecahkan.

BAB III METODE PENELITIAN

Bab ini berisi urutan langkah – langkah pemecahan masalah secara

sistematis mulai dari perumusan masalah dan tujuan yang ingin

dicapai, studi pustaka, pengumpulan data dan metode analisis data.

BAB IV ANALISA DAN PEMBAHASAN

Bab ini berisikan uraian tentang langkah-langkah pengumpulan

data, pengolahan data, dan penganalisaan data yang telah

dikumpulkan dan hasilnya diharapkan menjadikan sebagai bahan

pertimbangan akan kemungkinan penerapan metode tersebut.

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisikan uraian tentang kesimpulan dan saran

penelitian lanjutan yang bisa dilakukan

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Pestisida

Pestisida yang meliputi insektisida, fungisida, herbisida, seolah – olah sudah

menjadi kebutuhan pokok para petani dalam mengamankan produksi

pertaniannya. Hampir – hampir tak ada tanaman yang belum pernah disemprot

obat – obatan ini. Memang diakui secara luas, bahan – bahan kimia ini mampu

menumpas hama dan penyakit tanaman secara telak. Namun sangat disayangkan,

pestisida membawa akibat ikutan yang merugikan. Antara lain menyebabkan

pencemaran lingkungan, mematikan binatang – binatang yang sebenarnya bukan

hama tanaman, bahkan mematikan manusia.

Yang penting untuk diingat adalah bahwa betapapun baiknya pestisida, ia

tetap racun yang mesti diperlakukan hati – hati. Ia hanya bermanfaat kalau dipakai

dalam jumlah yang tepat dan ditujukan kepada hama / penyakit yang memang

akan mati kalau terkena bahan racun yang dikandung obat itu.

2.1.1 Pengertian Pestisida

Dalam Peraturan Pemerintah No.7 tahun 1973 tentang Pengawasan atas

Peredaran, Penyimpanan dan Penggunaan Pestisida, disebutkan didalam pasal 1,

Pestisida adalah semua zat kimia dan bahan lain serta jasad renik dan virus yang

dipergunakan untuk:

a. Memberantas atau mencegah hama – hama dan penyakit – penyakit yang

b. Memberantas rerumputan.

c. Mematikan daun dan mencegah pertumbuhan yang tidak diinginkan.

d. Mengatur atau merangsang pertumbuhan tanaman atau bagian – bagian

tanaman tidak termasuk pupuk.

2.1.2 Macam – Macam Pestisida

Menurut jenis binatang maupun tanaman yang akan dilawan pestisida,

maka pestisida terdiri dari :

1. Bakterisida, yang mematikan bakteri atau virus penyebab penyakit tanaman.

2. Fungisida, yang mematikan jenis–jenis cendawan / jamur penyebab penyakit

tanaman.

3. Herbisida, yang mematikan tumbuha pengganggu, seperti rumput – rumputan,

eceng gondok, dan sebagainya.

4. Nematisida, yang mematikan bangsa nematoda (cacing) perusak tanaman.

5. Insektisida, yang mematikan bangsa insekta (serangga) hama tanaman. Di

antara bermacam–macam pestisida, maka insektisida menduduki tempat

paling penting dan banyak ragamnya.

6. Rodentisida, yang mematikan jenis binatang rodentia (tikus).

2.1.3 Bentuk Pestisida

Ditinjau dari wujudnya, pestisida dibedakan atas :

1. Bentuk padat, meliputi :

a. Tepung hembus (dust), yang penggunannya harus dihembuskan/ditiupkan

b. Butiran (granule), yang pemakaiannya cukup dengan menaburkannya ke

sawah, seperti menaburkan pupuk urea. Nanti setelah tercampur air, bahan

ini akan larut dan tersedot akar tanaman, sehingga tubuh tanaman akan

memiliki daya penolak hama.

2. Bentuk cairan, meliputi :

a. Bentuk tepung yang harus dibasahi air terlebih dahulu. Jenis ini ditandai

dengan kode WP (wettable powder).

b. Bentuk tepung yang harus dilarutkan dalam air sebelum disemprotkan.

Jenis ini ditandai dengan kode SP (soluble powder).

c. Bentuk cair yang harus dioplos dengan air sebelum dipakai. Jenis ini

ditandai dengan kode EC (emulsifiable concentrate).

3. Bentuk gas / asap (fumigant), yang pemakaiannya harus menggunakan alat

peniup asap. Pestisidanya sendiri biasanya berupa tepung, namun harus

dicampur air dan kemudian ditiupkan sehingga membentuk kabut / asap.

(Joko Prasojo B, 1984 : 3 - 8)

2.1.4 Formulasi Pestisida

Pestisida yang diperdagangkan tidak berada dan digunakan dalam bentuk

yang murninya melainkan harus diproses terlebih dulu oleh pabrik sebelum dapat

digunakan. Beberapa jenis formulasi pestisida yang umum digunakan adalah:

A. Emulsi Pekat (Emulsifiable Concentrate)

Bahan ini merupakan formulasi cairan yang bahan aktifnya dapat larut

dalam pelarut yang tidak larut dalam air, misalnya minyak. Oleh karena itu juka

mengurangi pembentukan emulsi, zat penahan emulsi dicampurkan ke dalam

formulasi oleh pabrik. Penambahan pencegah emulsi membuat larutan yang

homogen terbentuk dengan ukuran globul pelarut yang lebih kecil dari 10 um

ketika berada di dalam air. Selain dari penggunaan senyawa pencegah emulsi,

pencampuran pada dosis yang sesuai juga dapat mengurangi masalah

pembentukan emulsi. Formulasi emulsi pekat dapat diperoleh dalam dua jenis

yaitu cairan dengan kepekatan rendah (1 - 10% bahan aktif) dan cairan dengan

kepekatan tinggi (10 – 80 % bahan aktif). Cairan dengan kepekatan yang rendah

dapat digunakan untuk mengendalikan serangga yang terbang atau merayap,

sedangkan yang dalam bentuk cairan yang dengan kepekatan tinggi dapat

digunakan pada sayur – sayuran atau hewan ternak.

B. Serbuk Basah (Wettable Powder)

Serbuk basah merupakan formulasi pestisida yang kering dengan

kandungan bahan aktif yang cukup tinggi. Apabila formulasi ini dicampur dengan

air, akan terbentuk dua lapisan yang terpisah dengan serbuknya terapung di bagian

atas. Untuk menghindari hal ini, formulasi dicampur dengan bahan pembasah

(wetting agent), karena tanpa bahan ini serbuk tidak dapat bercampur dengan air.

C. Serbuk Larut Air (Water Solube Powder)

Seperti halnya formulasi serbuk basah, formulasi ini merupakan formulasi

kering. Perbedaannya dengan serbuk basah ialah formulasi ini dapat membentuk

larutan jika dicampur dengan air sedangkan serbuk basah hanya terjadi

pencampuran saja. Formulasi ini biasanya mengandung 50 % bahan aktif.

untuk menyemprot tanaman yang mempunyai permukaan batang / daun yang licin

atau berbulu.

D. Suspensi

Sudah dijelaskan bahwa terdapat jenis – jenis pestisida yang dapat larut

dalam air atau pelarut minyak. Di samping itu ada beberapa jenis pestisida yang

hanya larut pada jenis – jenis pelarut organik yang sulit untuk diperoleh sehingga

formulasinya sangat mahal dan sulit untuk diperdagangkan. Untuk mengatasi

masalah ini maka bahan murninya harus di campur dahulu dengan serbuk tertentu

dan sedikit air sehingga terbentuk campuran pestisida dengan serbuk halus yang

basah. Campuran ini dapat bercampur dengan rata jika dilarutkan dalam air

sebelum disemprotkan. Komposisi seperti ini dikenal sebagai suspensi.

E. Debu

Debu merupakan formulasi pestisida yang paling sederhana untuk

memudahkan pemakaianya dan juga merupakan formulasi kering yang

mengandung konsentrasi bahan aktif yang sangat rendah yaitu berkisar antara 1 –

10 %.

F. Butiran

Formulasi ini menyerupai debu tetapi dengan ukuran yang lebih besar dan

dapat digunakan langsung tanpa dicairkan atau dicampur dengan bahan pelarut.

Bentuk butiran biasanya digunakan ke tanah untuk membasmi jasad pengganggu

yang terdapat dipermukaan atau di dalam tanah.

G. Aerosol

Semua jenis insektisida hanya efektif terhadap serangga yang terbang atau

ini harus larut dan mudah menguap dengan ukuran butiran yang kurang dari 10

um sehingga mudah terhisap manusia sewaktu bernafas. Senyawa ini akan

menyerap ke dalam jaringan pernafasan di paru–paru. Oleh karena itu bernafas

sewaktu penyemprotan tidak dianjurkan.

H. Umpan

Umpan merupakan makanan atau bahan–bahan tertentu yang telah

dicampur racun. Bahan makanan ini menjadi daya tarik jasad pengganggu sasaran.

Umpan boleh digunakan dirumah-rumah, kantor, kebun, sawah untuk

mengendalikan tikus, lalat, lipas , burung , ataupun siput.

I. Gas

Fumigan merupakan formulai yang berada dalam bentuk gas atau cairan

yang mudah menguap. Gas ini dapat terisap atau diserap kulit. Fumigan sering

digunakan untuk mengendalikan hama – hama gudang, hama – hama, dan jamur

patogen yang berada di dalam tanah.

(S. Sastroutomo Soetikno. 1992)

2.1.5 Cara Kerja Pestisida

Yang dimaksud dengan cara kerja disini adalah proses peracunan pestisida

tersebut terhadap hewan atau tanaman yang terkena. Racun pestisida dibedakan

atas :

1. Racun perut (stomach poison), racunnya bekerja aktif didalam perut hewan

yang memakannya. Bisa karena memakan langsung (misalnya Klerat RM),

2. Racun kontak (contact poison), binatang akan mati bila tersentuh langsung

pada kulitnya. Racun ini meresap kedalam tubuh binatang lewat kulit luar.

3. Racun sistemik (systemic poison), pestisisda ini setelah dilarutkan dalam air

dan disemprotkan kepada tanaman, larutan itu terserap akar tanaman maupun

daun tanaman dan tertinggal di dalam tubuh tanaman selama jangka waktu

tertentu. Seandainya hama memakan daun tanaman yang sudah mengandung

racun ini, maka ia juga menelan racun dan mati tak lama kemudian.

4. Fumigant, setelah dicampur air dan disemprotkan dalam bentuk

uap/gas/kabut, akan mudah terhirup oleh alat–alat pernapasan hewan–hewan

hama tanaman.

5. Attracttant, pestisida yang mengeluarkan bau khas yang disenangi serangga

tertentu, sehingga serangga itu mendekat dan mudah dibunuh.

6. Repellent, pestisida yang baunya mampu mengusir pergi binatang – binatang

hama tanaman. (Joko Prasojo B, 1984 : 8 - 9)

2.1.6 Bahan Baku

Bahan baku yang dipergunakan dalam pembuatan Pestisida, terbagi dalam

2 jenis, yaitu:

A. Bahan Baku Utama

1. Bahan / Zat Aktif.

Zat aktif merupakan bahan baku utama dalam proses formulasi produksi

2. Bahan Pelarut / Pengencer

Bahan ini digunakan sebagai campuran dalam pembuatan pestisida yang

fungsinya sebagai pelarut / pengencer bahan atau zat aktif. Bahan pelarut yang

digunakan di PT. Bayer Indonesia - Bayer CropScience berupa Solvesso.

B. Bahan Baku Pembantu

Disamping bahan baku utama, proses pembuatan pestisida juga

membutuhkan bahan baku pembantu antara lain:

1. Bahan emulsi.

Merupakan cairan pekat yang dapat dicampur dengan air dan akan membentuk

emulsi.

2. Anti Oksidan.

Merupakan bahan yang digunakan sebagai pencegah terjadinya oksidasi.

3. Penyeimbang PH.

Bahan ini dipakai untuk menyeimbangkan PH dalam proses formulasi produk.

4. Pewarna.

Bahan yang digunakan sebagai pewarna dalam campuran pembuatan produk.

5. Pengental.

Merupakan bahan yang digunakan sebagai pengental pada tahap formulasi

2.1.7 Permesinan dan Peralatan

Permesinan dan peralatan yang digunakan dalam proses produksi pestisida

jenis liquid, antara lain:

1. Raw Material Tank

Merupakan tangki tempat pengisian atau memasukkan bahan baku produk

yang akan diproduksi.

2. Mixing Tank

Merupakan tangki yang digunakan untuk proses pencampuran (Mixing) dari

bahan baku produk.

3. Filter Donaldson

Merupakan suatu alat penyaring, dimana digunakan untuk menyaring

kotoran-kotoran sebelum produk hasil Mixing disalurkan ke Holding Tank.

4. Holding Tank

Merupakan tangki penyimpanan sementara produk setengah jadi (bulk).

5. Rotary Table

Meja bundar yang berputar, yang secara otomatis akan mengatur botol

kemasan untuk masuk ke jalur pengisian di Mewes Filler.

6. Mewes Filler

Mesin yang digunakan untuk pengisian produk ke dalam botol kemasan atau

tin can dari EC / SL Formulation yang telah dialirkan ke dalam mesin ini.

7. Mewes Capper

Merupakan mesin yang digunakan untuk memberi tutup yang dilengkapi segel

8. Capper and Seammer Mewes

Mesin ini hampir sama dengan Mewes Capper, yaitu digunakan untuk

memberi tutup yang dilengkapi segel pada botol kemasan yang telah melalui

proses filling, hanya saja mesin ini dapat sekaligus menyegel cap atau tutup

tersebut.

9. Hottinger Induction Seal

Digunakan untuk proses sealing, yaitu merekatkan segel pada leher botol

dengan sistem induksi frekuensi.

10. Pago (Pemberi Label)

Alat ini digunakan untuk pemberian label dan no.produksi produk.

11. Video Jet

Alat ini digunakan untuk pemberian nomor produksi produk pada bagian

bawah kemasan produk.

2.1.8 Proses Produksi

Proses produksi merupakan usaha-usaha pengolahan secara optimal

penggunaan sumber daya, diantaranya dalam proses transformasi bahan mentah

dan tenaga kerja menjadi berbagai produk atau jasa.

Menurut Sofyan Assauri (1998) memberikan pengertian proses produksi

sebagai cara, metode, dan teknik untuk menciptakan / menambah kegunaan suatu

barang / jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin,

bahan-bahan dan dana) yang ada.

Sedang menurut Agus Ahyari (1985) mendefinisikan pengertian proses

faedah yang terdiri dari berbagai macam, misalnya: faedah bentuk, faedah waktu,

faedah tempat dan kombinasi faedah tersebut.

Berdasarkan pendapat diatas dapat disimpulkan bahwa proses produksi

adalah suatu cara teknik dan metode yang digunakan dalam suatu kegiatan untuk

menciptakan / menambah faedah / kegunaan / jasa dengan menggunakan

faktor-faktor produksi, baik secara manajerial maupun perubahan secara fisik dari mata

rantai antar alat atau komponen input menjadi output agar sesuai dengan tujuan.

Proses produksi yang berlangsung pada produksi pestisida DECIS 25 EC

50 ml yaitu proses produksi terus menerus (continues proccess production) yaitu

proses produksi dimana bahan dasar mengalir dengan berurutan melalui beberapa

tingkatan pengerjaan sampai menjadi barang jadi.

Untuk memproduksi pestisida jenis liquid (EC), setelah melalui proses

formulation (melalui Raw Material Tank, Mixing Tank, Filter Donaldson dan

Holding Tank) terdapat 3 (tiga) jalur produksi, adapun mata rantai antar alat

dengan komponen input (bahan baku) yang digunakan untuk produksi pestisida

DECIS 25 EC 50 ml, antara lain :

1) Jalur Mewes 01

1. Rotary Table

Meja bundar yang berputar, yang secara otomatis akan mengatur botol

kemasan untuk masuk ke jalur pengisian di Mewes Filler.

2. Mewes Filler

Mesin yang digunakan untuk pengisian produk ke dalam botol kemasan

dari EC / SL Formulation yang telah dialirkan ke dalam mesin ini. Proses

3. Capper Mewes

Digunakan untuk memberi tutup yang dilengkapi segel pada botol

kemasan yang telah melalui proses filling.

4. Hottinger Induction Seal

Digunakan untuk proses sealing,yaitu merekatkan segel pada leher botol

dengan sistem induksi frekuensi.

5. Pago (Pemberi Label)

Alat ini digunakan untuk pemberian label dan no.produksi produk.

2) Jalur Mewes 02

1. Rotary Table

Meja bundar yang berputar, yang secara otomatis akan mengatur botol

kemasan untuk masuk ke jalur pengisian di Mewes Filler.

2. Mewes Filler

Mesin yang digunakan untuk pengisian produk ke dalam botol kemasan

dari EC / SL Formulation yang telah dialirkan ke dalam mesin ini. Proses

Filling (pengisian) dilakukan per 6 botol kemasan.

3. Capper and Seammer Mewes

Digunakan untuk memberi tutup yang dilengkapi segel pada botol

kemasan yang telah melalui proses filling, sekaligus menyegel tutup

tersebut.

4. Video Jet

Digunakan untuk pemberian nomor produksi produk pada bagian bawah

3) Jalur Mewes 03

1. Rotary Table

Meja bundar yang berputar, yang secara otomatis akan mengatur botol

kemasan untuk masuk ke jalur pengisian di Mewes Filler.

2. Mewes Filler

Mesin yang digunakan untuk pengisian produk ke dalam botol kemasan

dari EC / SL Formulation yang telah dialirkan ke dalam mesin ini. Proses

pengisian dilakukan per 6 botol kemasan.

3. Capper and Seammer Mewes

Digunakan untuk memberi tutup yang dilengkapi segel pada botol

kemasan yang telah melalui proses filling, sekaligus menyegel tutup

tersebut.

4. Video Jet

Digunakan untuk pemberian nomor produksi produk pada bagian bawah

Gambar 2.1 Diagram proses produksi pestisida jenis liquid di EC/SL Plant

Hal pertama yang dilakukan sebelum proses produksi berlangsung adalah

mempersiapkan semua material / bahan baku yang diperlukan dalam proses

produksi. Selanjutnya material – material (bahan aktif) dimasukkan dalam tangki

formulasi dengan ditambahakan bahan lainnya seperti bahan pengencer atau

pelarut (Solvesso).

RAW MATERIAL TECHNICAL

Pulse jet Dust Filter

Filter Donaldson

Carbon Active Filter 1.5 MT / TH

Mixing Tank (Formulation)

Holding Tank (Receiving)

Packing M/C Cleaning

Process dari

Solvent base

ke Water base

Limbah Cair Waste Treatment SIER

Baku Mutu Sier

Waste Ex. Packaging

TLI PP85/ 1999

TLI PP85/ 1999 debu

debu

Udara Per.Gub Jatim

No.10 / 2009

Setelah proses formulasi selesai, selanjutnya diambil sampel dari hasil

formulasi tersebut untuk dilakukan pengujian di Laboratorium. Jika hasil uji

sudah sesuai dengan spesifikasi, maka dilanjutkan ke proses filling.

Botol pengemas diletakkan pada Rotary Table yang secara otomatis akan

mengatur posisi botol untuk masuk ke Mewes Filler untuk proses pengisian.

Sebelum masuk ke Mewes Filler, botol – botol tersebut akan melewati sensor

yang digunkan untuk mengatur jumlahnya botol yang masuk ke dalam Mewes

Filler. Botol – botol pengemas yang masuk dibagi jumlahnya, dalam setiap

pemasukan, botol yang dimasukkan sebanyak 6 buah. Kemudian di dalam Mewes

Filler ini botol diisi sesuai dengan yang diinginkan. Setelah itu botol yang sudah

berisi produk di pindahkan ke Capper Mewes dengan menggunakan conveyor, di

Capper Mewes masing – masing botol diberi tutup / cap. Setelah botol tertutup,

botol – botol tersebut akan dijalankan ke alat Hottinger untuk dipanaskan dan di

rekatkan tutup segelnya. Dan kemudian produk akan melalui sensor pengukur

bobot produk, setelah itu produk akan diberi nomor produksi produk. Pada tahap

akhir produk akan dikemas dalam pack kardus atau box.

2.1.9 Sistem Produksi

Untuk melaksanakan fungsi – fungsi produksi dengan baik, maka

diperlukan rangkaian kegiatan yang akan membentuk suatu sistem produksi.

Sistem produksi merupakan kumpulan dari subsistem - subsistem yang paling

berinteraksi dengan tujuan mentranformasi input produksi menjadi output

dan informasi sedangkan output produk merupakan produk yang dihasilkan

berikut hasil samplingannya seperti limbah, informasi dan sebagainya.

(Sumber : Agus Ahyari, 1985)

Sistem produksi adalah kegiatan mengubah (transformasi) dari mata rantai

input menjadi output antar stasiun kerja yang dapat memberikan nilai tambah.

Dalam berproduksi diperlukan faktor-faktor produksi sebagai berikut :

1. Manusia / tenaga kerja 5. Manajemen dan metode

2. Material / bahan baku 6. Energi

3. Mesin / peralatan 7. Informasi

4. Money / modal 8. Tanah / Lokasi

Adapun sistem produksi pestisida jenis liquid DECIS 25 EC 50 ml di PT.

BAYER INDONESIA – BAYER CropScience Surabaya adalah sebagai berikut :

a) Proses Formulation

Merupakan proses awal dalam sistem produksi pestisida jenis liquid

(DECIS 25 EC 50 ml). Dalam proses ini berbagai bahan baku yang digunakan

untuk memproduksi pestisida DECIS 25 EC 50 ml dimasukkan dalam Raw

Material Tank, yang kemudian dialirkan ke Mixing Tank untuk tahap

pencampuran bahan baku tersebut, disini kotoron-kotoran yang ada akan Gambar 2.2 Input-Output Sistem Produksi

Tenaga Kerja

Informasi

Proses Transformasi Material

Dana

Mesin Informasi

Limbah Produk

Proses Manajemen

disaring melalui Mahle Filter dan setelah proses Mixing selesai produk

pestisida yang setengah jadi (Bulk) akan dialirkan ke Holding Tank.

b) Proses Filling

Proses ini merupakan lanjutan setelah proses formulasi selesai, dimana

produk pestisida setengah jadi (Bulk) yang berada didalam Holding Tank akan

dialirkan menuju mesin Mewes Filler (sesuai jalur produksi). Mesin Mewes

Filler ini merupakan mesin yang digunakan untuk proses pengisian produk ke

dalam botol kemasan atau tin can dari EC / SL Formulation yang telah

dialirkan ke dalam mesin ini. Proses pengisian dilakukan per 6 botol kemasan

(tin can).

c) Proses Capping

Pada proses ini menggunakan mesin Mewes Capper, dimana mesin ini

digunakan untuk memberi tutup atau cap yang dilengkapi segel pada botol

kemasan (tin can) yang telah melalui proses pengisian (filling). Dan

selanjutnya untuk untuk proses sealing, yaitu merekatkan segel pada leher

botol (tin can) dilakukan dengan menggunakan Hottinger Induction Seal.

d) Proses Box Packing

Proses ini merupakan tahapan akhir untuk memproduksi produk pestisida,

dimana setelah produk pestisida diberi nomor batch produk dengan

menggunakan alat Pago atau Video Jet, maka selanjutnya produk akan

dikemas dalam box. Dan untuk pestisida jenis liquid DECIS 25 EC 50 ml,

2.2 Kualitas

Untuk menjaga konsistensi kualitas produk dan jasa yang dihasilkan dan

sesuai dengan tuntutan kebutuhan pasar, perlu dilakukan pengendalian kualitas

(quality control) atas aktivitas proses yang dijalani. Dari pengendalian kualitas

yang berdasarkan inspeksi dengan penerimaan produk yang memenuhi syarat dan

penolakan yang tidak memenuhi syarat, sehingga banyak bahan, tenaga, dan

waktu yang terbuang, muncul pemikiran untuk menciptakan sistem yang dapat

mencegah timbulnya masalah mengenai kualitas agar kesalahan yang pernah

terjadi tidak terulang lagi. Faktor utama yang menentukan kinerja suatu

perusahaan adalah kualitas barang dan jasa yang dihasilkan. Produk dan jasa yang

berkualitas adalah produk dan jasa yang sesuai dengan apa yang dinginkan

konsumen. Ada banyak sekali definisi dan pengertian kualitas, yang sebenarnya

definisi atau pengertian yang satu hampir sama dengan definisi atau pengertian

yang lain. Pengertian kualitas menurut Dorothea W.A (2002), beberapa ahli yang

banyak dikenal, antara lain :

a. Juran (1962) “kualitas adalah kesesuaian dengan tujuan atau manfaatnya”.

b. Crosby (1979) “kualitas adalah kesesuaian dengan kebutuhan yang meliputi

avaibility, delivery, reability, maintainability, dan cost effectiveness”.

c. Deming (1982) “kualitas harus bertujuan memenuhi kebutuhan pelanggan

sekarang dan di masa mendatang”.

d. Feigenbaum (1991) “kualitas merupakan keseluruhan karakteristik produk

dan jasa yang meliputi marketing, engineering, manufacture, dan

maintenance, di mana produk dan jasa tersebut dalam pemakaiannya akan

e. Scherkenbach (1991) “kualitas ditentukan oleh pelanggan; pelanggan

menginginkan produk dan jasa yang sesuai dengan kebutuhan dan harapannya

pada suatu tingkat harga tertentu yang menunjukkan nilai produk tersebut”.

f. Elliot (1993) “kualitas adalah sesuatu yang berbeda untuk orang yang berbeda

dan tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan”.

g. Goetch dan Davis (1995) “kualitas adalah suatu kondisi dinamis yang

berkaitan dengan produk, pelayanan, orang, proses, dan lingkungan yang

memenuhi atau melebihi apa yang diharapkan”.

h. Perbendaharaan istilah ISO 8402 dan dari Standar Nasional Indonesia

(SNI 19-8402-1991), kualitas adalah keseluruhan ciri dan karakteristik produk

atau jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang

dinyatakan secara tegas maupun tersamar. Istilah kebutuhan diartikan sebagai

spesifikasi yang tercantum dalam kontrak maupun kriteria-kriteria yang harus

didefinisikan terlebih dahulu. (Montgomery,Douglas C,1998 ).

2.2.1 Konsep kualitas berdasarkan pandangan modern

Pengertian dari konsep kualitas pada masa sekarang adalah lebih luas dari

sekedar inspeksi yang mengandalkan pada strategi pendeteksian. Kegiatan

inspeksi ini dipandang dari perspektif sistem kualitas modern adalah sia-sia,

karena tidak memberikan kontribusi pada peningkatan kualitas (quality

improvement). Pengertian modern dari konsep kualitas adalah membangun sistem

kualitas modern. Pada dasarnya sistem kualitas modern mempunyai 5 (lima)

karakteristik sebagai berikut (Gaspersz, 2002) :

2) Adanya partisipasi aktif yang dipimpin oleh manajemen puncak (top

management).

3) Adanya pemahaman dari setiap orang terhadap tanggung jawab spesifik untuk

kualitas.

4) Adanya aktifitas yang berorientasi kepada tindakan pencegahan kerusakan

bukan berfokus pada upaya untuk mendeteksi kerusakan saja.

5) Adanya suatu filosofi yang menganggap bahwa kualitas merupakan “jalan

hidup” (way of life).

2.3. Pengendalian Kualitas

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen dimana

aktivitas itu kita ukur ciri-ciri kualitas produk, membandingkannya dengan

spesifikasi atau persyaratan dan mengansumsi, tindakan penyehatan yang sesuai

apabila ada perbedaan antara penampilan yang sebenarnya dan yang standar.

Dalam pemeriksaan atau pengujian kualitas kedalam suatu produk itu tidak

mungkin harus dibuat dengan benar sejak awal. Ini berarti proses produksi harus

stabil dan mampu beroperasi sedemikian hingga sebenarnya semua produk yang

dihasilkan sesuai dengan spesifikasi. Tiap produk mempunyai sejumlah unsur

yang bersama sama menggambarkan kecocokan penggunanya. Parameter

parameter ini biasanya dinamakan ciri-ciri kualitas yaitu :

a. Fisik, Panjang, berat, voltase, kekentalan.

b. Indera, rasa, penampilan, warna.

c. Orientasi Waktu, keandalan, dapatnya dipelihara, dirawat.

Pengendalian kualitas memiliki beberapa tujuan yaitu :

1. Pencapaian kebijaksanaan dan target perusahaan secara efisien.

2. Perbaikan hubungan manusia.

3. Peningkatan moral karyawan.

4. Pengembangan kemampuan tenaga kerja.

Dengan mengarahkan pada pencapaian tujuan diatas akan terjadi

peningkatan produktivitas dan profitabilitas usaha. Secara spesifik dapat

dikatakan bahwa tujuan pengendalian kualitas adalah :

1. Memperbaiki kualitas produk yang dihasilkan

2. Penurunan ongkos kualitas secara keseluruhan.

Untuk mencapai pengendalian mutu yang baik perlu dilakukan beberapa

tindakan, antara lain :

a) Pemeriksaan bahan baku

Harus ada pemeriksaan dan pengendalian bahan baku yang masuk untuk

memastikan bahwa bahan-bahan itu memenuhi standard yang telah ditetapkan

oleh pabrik atau perusahaan.

b) Pemeriksaan proses

Harus ada pemeriksaan dalam proses untuk memastikan bahwa produk yang

dibuat memenuhi standard serta mengatur dan mengganti peralatan proses

yang tidak layak pakai yang dapat mempengaruhi produk.

c) Pemeriksaan produk akhir

Harus ada pemeriksaan dan pengujian terhadap produk yang dihasilkan,

biasanya dilakukan di gudang sebagai tempat menyimpan produk sebelum

Kegiatan pengendalian kualitas sangat luas, karena pengaruh terhadap

kualitas harus dimasukkan dan diperhatikan. Menurut Assauri (1980) secara garis

besar pengendalian kualitas dibedakan atau dikelompokkan ke dalam 2 tingkatan,

yaitu :

1. Pengawasan selama pengolahan (proses)

Banyak cara-cara pengawasan kualitas yang berkenaan dengan proses yang

teratur. Contoh atau sampel dari hasil diambil pada jarak waktu yang sama,

dan dilanjutkan dengan pengecekan statistik untuk melihat apakah proses

dimulai dengan baik atau tidak. Apabila mulainya salah, maka keterangan

kesalahan ini dapat diteruskan pada pelaksana semula untuk penyesuaian

kembali. Pengawasan yang dilakukan hanya sebagian dari proses mungkin itu

tidak ada artinya bila tidak diikuti pengawasan pada bagian lain.

2. Pengawasan dari hasil yang telah diselesaikan

Walaupun telah diadakan pengawasan kualitas dalam tingkat-tingkat proses,

tetapi hal ini tidak dapat menjamin hasil proses semuanya baik. Untuk

menjaga agar barang-barang hasil yang cukup baik atau yang paling sedikit

rusaknya, tidak keluar atau lolos dari pabrik sampai ke konsumen, maka

diperlukan adanya pengawasan atas barang hasil akhir atau produk jadi. .

Dari pengertian di atas dapat disimpulkan bahwa pengendalian mutu

berkenaan dengan semua fungsi-fungsi dan aktivitas yang harus dilaksanakan

untuk memenuhi sasaran-sasaran mutu perusahaan. Di beberapa perusahaan

fungsi-fungsi ini sangat luas dan mencakup banyak karyawan, sedangkan di

perusahaan lain fungsi ini hanya terbatas pada pemeriksaan dan karyawan yang

2.4 Lean Thinking

Konsep dasar Lean adalah suatu upaya terus-menerus untuk

menghilangkan pemborosan dan meningkatkan nilai tambah (value added) produk

(barang/jasa) agar memberikan nilai kepada pelanggan (customer value). APICS

Dictionary (2005) dalam Gaspersz (2008) mendefinisikan Lean sebagai suatu

filosofi bisnis yang berlandaskan pada meminimasi penggunaan sumber-sumber

daya (termasuk waktu) dalam berbagai aktivitas perusahaan. Lean berfokus pada

identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah dalam desain,

produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa), dan supply

chain management, yang berkaitan langsung dengan pelanggan. Lean dapat

didefinisikan sebagai suatu pendekatan sistemik dan sistematik untuk

mengidentifikasi dan menghilangkan pemborosan atau aktivitas-aktivitas yang

tidak bernilai tambah melalui peningkatan terus-menerus secara radikal (radical

continuous improvement) dengan cara mengalirkan produk (material,

work-in-process, output) dan informasi menggunakan sistem tarik (pull system) dari

pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan.

Pemikiran dasar yang mendasari kumpulan dan penggunaan dari tool-tool

yang sesuai ini adalah untuk membantu para peneliti atau para praktisi untuk

mengidentifikasi pemborosan pada aliran proses (Value Stream) dan penemuan

rute penghilangan yang tepat, atau setidaknya pereduksian dari pemborosan

tersebut. Fungsi dari penghilangan pemborosan ini untuk mendorong persaingan

yang bermanfaat didalam organisasi yang dipelopori oleh Chief Engineer Toyota,

Taiichi Onho dan sensi Shigeo Shingo dan pada dasarnya diorientasikan pada

ke perampingan (Lean) operasi yang dapat membantu untuk mengetahui lebih

jauh pemborosan) dan masalah dalam hal kualitas didalam system. Demikian

halnya pemecahan secara sistematik pada pemborosan juga merupakan

pemecahan secara sistematik pada faktor-faktor yang mendasari kualitas yang

buruk (Poor Quality) dan sebagai dasar Management Problems atau masalah

manajemen.

Menurut Ramsey (2002), proses manufaktur yang bersifat ramping (Lean

Manufacturing) merupakan suatu sistem produksi menggunakan energi dan

pemborosan yang sangat sedikit untuk memenuhi apa yang menjadi keinginan

konsumen. Tujuan dari manajemen Lean adalah mengeliminasi pemborosan atau

aktifitas yang tidak bernilai tambah dari suatu proses sehingga aktifitas-aktifitas

sepanjang aliran proses mampu menghasilkan Value (nilai).

Melalui eliminasi pemborosan ini, Lean menunjukkan kemampuannya

yang dapat diaplikasikan dalam sebuah usaha baru tanpa menambah orang, dan

peralatan modal, tanpa mempengaruhi usaha yang ada dan tanpa mempekerjakan

sumber daya yang ada melebihi kapasitas jumlahnya.

Lean Management juga digunakan dalam kegiatan yang bersifat tambahan

dan tidak langsung pada proses produksi, sebagai contoh seorang manajer

pembelian mendapatkan penghargaan karena mampu memotong biaya komponen

yang mampu memenuhi kualitas yang ditekankan pada Pengendalian Kualitas Nol

atau Zero Quality Control (ZQC). Sistem pengendalian kualitas nol meliputi

penyebab kesalahan, sumber pemeriksaan secara otomatis, penghentian operasi

Create Continous Flow Identify Value and

Value Stream

Eliminasi Waste (Non Value Added)

Help Customer Pull Process Output

1

2

3 4

tahap proses pemikiran secara ramping menurut Ramsey (2002) adalah sebagai

berikut :

Pursue Perfection

Gambar 2.3 Lean Thinking Process

1. Pengidentifikasian Nilai dan Aliran Proses (Identify Value and Value Stream)

Pada tahap ini diidentifikasi semua langkah yang dibutuhkan untuk

mendesain, memesan, dan menghasilkan produk pada seluruh aliran proses

untuk mengetahui pemborosan yang tidak memberi nilai tambah.

2. Menciptakan Aliran Yang Berkelanjutan (Create Continous Flow)

Pada tahap ini semua tindakan yang memberi nilai tambah dibuat dalam suatu

aliran yang continous (Terus-menerus / Tak terputus).

3. Membantu Pelanggan Menarik Hasil Proses (Help Customer Pull Process

Output)

Pada tahap ini bertujuan untuk mengetahui aktifitas-aktifitas penting yang

digunakan untuk membuat atau memenuhi keinginan pelanggan.

4. Mengeliminasi Pemborosan (Eliminasi Waste)

5. Menuju Penyempurnaan (Pursue Perfection)

Perbaikan yang telah dilakukan sebaiknya dilakukan secara terus-menerus

sehingga pemborosan yang terjadi dapat dihilangkan secara total dari proses

yang ada. (Gaspersz, 2002)

Lean menurut peneliti IMVP (The MIT International Motor Vehicle

Programme) Jonh Krafcik, dikatakan “Lean” atau ramping karena penggunaan

segala sesuatu yang lebih sedikit jika dibandingkan dengan Produksi Massa. Cara

terbaik untuk mendeskripsikan Lean Production adalah dengan

membandingkannya dengan Produksi Spesialis (Craft Production) dan Produksi

Massa (Mass Production).

Tabel 2.1. Pendeskripsian Produksi Lean

PRODUKSI SPESIALIS PRODUKSI MASSA PRODUKSI LEAN Tenaga Kerja

Memiliki skill tinggi

dalam mendwsain,

operasi mesin dan

fitting, tenaga ahli

Tenaga kerja dibagi

dalam divisi-divisi,

peningkatan

tanggung jawab

Tim kerja yang fleksibel

terhadap proses,

peningkatan tanggung

jawab pada semua tenaga

kerja dalam organisasi

Organisasi Terdesentralisasi tetap,

terpusat, parts didesain

dan dibuat oleh mesin

shop kecil, dikoordinasi

oleh pemilik

Integrasi vertical,

organisasi terpusat,

teknik desain dan

produksi pada 1

tempat

Jaringan kerja antara

supplier dengan teknik

desain, perbaikan sepanjang

rangkaian penyediaan

Alat-alat Peralatan atau mesin

dengan tujuan umum

Mesin Khusus Peralatan atau mesin

dengan tujuan umum

Produk Produksi dengan

volume sangat rendah –

1000 atau lebih rendah

per tahunnya

Produksi dengan

volume tinggi, Siklus

hidup produk panjang

Siklus hidup produk

mengalami penurunan

cenderung pendek

Metode ramping (Lean) dirintis di Jepang oleh Taichii Onho dan sensei

Shigeo Shingo dari Toyota dengan tujuan untuk meminimasi tujuh akfitas

pemborosan, yaitu: kelebihan produksi, cacat produk, kelebihan persediaan,

proses produksi yang tidak tepat, banyaknya kegiatan transportasi material, delay

atau penggunaan waktu yang tidak efisien dan gerakan yang kurang perlu guna

mencapai target perusahaan yaitu dengan meningkatkan pelayanan terhadap

konsumen dan meminimasi biaya logistic. (Gaspersz, 2002)

2.5 Six Sigma

Six Sigma merupakan sebuah sistem yang komprehensif dan fleksibel

untuk mencapai, mempertahankan, dan memaksimalkan sukses bisnis. Six Sigma

secara unik dikendalikan oleh pemahaman yang kuat terhadap kebutuhan

pelanggan, pemakaian yang disiplin terhadap fakta, data, dan analisa statistik, dan

perhatian yang cermat untuk mengelola, memperbaiki dan menanamkan kembali

proses bisnis (Pande. et al.,2000)

Six Sigma merupakan suatu alat atau metode yang sistematis yang

digunakan untuk perbaikan proses dan pengembangan produk baru yang

berdasarkan pada metode statistik dan metode ilmiah untuk mengurangi jumlah

cacat yang telah didefinisikan oleh konsumen. Pada dasarnya pelanggan akan

puas apabila mereka menerima nilai sebagaimana yang mereka harapkan. Apabila

produk (barang/jasa) diproses pada tingkat kualitas Six Sigma, perusahaan boleh

mengharapkan 3,4 kegagalan per sejuta kesempatan atau Defect Per Million

Opportunity (DPMO) atau mengharapakan bahwa 99,99966% dari apa yang

dapat dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya

suatu proses transaksi produk antara pemasok (industri) dan pelanggan (pasar).

Semakin tinggi target sigma yang dicapai, kinerja sistem industri akan semakin

baik.

Konsep dasar dari Six Sigma adalah meningkatkan kualitas menuju tingkat

kegagalan nol. Dengan kata lain, Six Sigma bertujuan untuk mengurangi

terjadinya cacat dalam suatu proses produksi dengan tujuan akhir adalah

menciptakan kondisi cacat mendekati nol (Zero Defect). Cacat (Defect) sendiri

didefinisikan sebagai penyimpangan terhadap spesifikasi yang telah ditentukan

sebelumnya. Apabila konsep Six Sigma diterapkan dalam bidang manufaktur,

menurut Gaspersz (2002) terdapat 6 aspek yang harus diperhatikan, yaitu :

1. Identifikasi karaketristik produk yang akan memuaskan pelanggan

2. Mengklasifikasikan semua karakteristik kualitas tersebut sabagai Critical To

Quality (CTQ)

3. Menetukan apakah setiap Critical To Quality (CTQ) tersebut dapat

dikendalikan melalui pengendalian material, mesin, proses-proses kerja dan

lain-lain

4. Menentukan batas maksimum toleransi nilai Batas Spesifikasi Atas dan Batas

Spesifikasi Bawah (Upper Specification Limit/USL dan Lower Specification

Limit/lSL) untuk setiap Critical To Quality (CTQ) sesuai yang diinginkan

pelanggan.

6. Mengubah desain produk dan atau proses sedemikian rupa agar mampu

mencapai nilai target Six Sigma, yang berarti memiliki indeks kemampuan

proses Cpm minimum sama dengan 2 (Cpm ≥ 2).

Dengan menghitung defect yang terjadi pada suatu proses, maka secara

tidak langsung dapat pula dihitung “hasil” dari proses tersebut. Sehingga akan

dapat diketahui level sigma dari kinerja yang dihasilkan oleh perusahaan. Hal ini

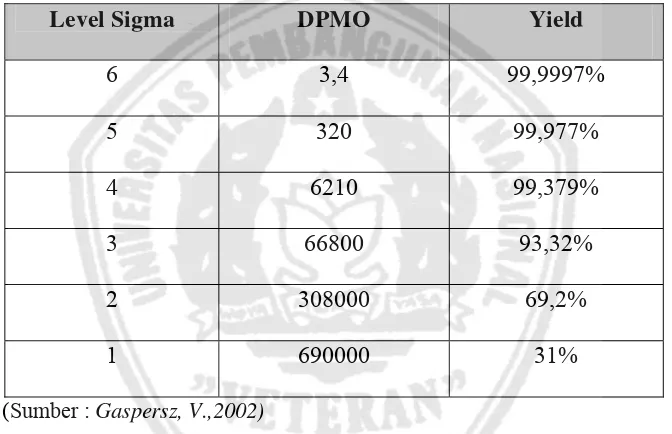

sering diekspresikan dalam DPMO , seperti ditunjukkan pada tabel 2.2.

Tabel 2.2 Konversi Six Sigma Sederhana (Gaspersz, V.,2002)

Level Sigma DPMO Yield

6 3,4 99,9997%

5 320 99,977%

4 6210 99,379%

3 66800 93,32%

2 308000 69,2%

1 690000 31%

(Sumber : Gaspersz, V.,2002)

Untuk mendapatkan “Defect Per Million Opportunities” (DPMO) terlebih

dahulu harus mengetahui “Defect Per Opportunity” (DPO). “Defect Per

Opportunity” (DPO) adalah suatu ukuran kegagalan yang dihitung dalam program

peningkatan kualitas Six Sigma yang menunjukkan banyaknya cacat atau

kegagalan per satu juta kesempatan. Dihitung dengan menggunakan formula :

banyaknya cacat yang ditemukan DPO =

Besarnya DPO ini, apabila dikalikan dengan konstanta 1.000.000, akan

menjadi ukuran Defect Per Million Opportunities (DPMO). DPMO adalah ukuran

kegagalan dalam program peningkatan kualitas Six Sigma yang menunjukkan

kegagalan per sejuta kesempatan. Target dari pengendalian kualitas Six Sigma

yang dijalankan oleh Motorola sebesar 3,4 DPMO seharusnya tidak

diinterpretasikan sebagai 3,4 unit output yang cacat dari sejuta unit output yang

diproduksi, tetapi diinterpretasikan sebagai dalam satu unit produk tunggal

terdapat rata-rata kesempatan untuk gagal dari suatu karakteristik CTQ (Critical

To Quality) adalah 3,4 kegagalan per satu juta kesempatan (DPMO). DPMO dapat

dihitung dengan formula sebagai berikut :

(Sumber : Gaspersz 2002)

2.5.1Proses Perbaikan DMAIC (define, measure, analyze, improve, control)

Proses perbaikan dalam Six Sigma dikenal dengan Define, Measure,

Analyze, Improve, Control (DMAIC). Siklus DMAIC merupakan proses kunci

dalam six sigma dalam melakukan peningkatan secara continous dengan

menghilangkan proses yang tidak produktif dan berfokus pada

pengukuran-pengukuran dalam menerapkan perbaikan untuk peningkatan kualitas menuju

target six sigma. Tahapan DMAIC menurut Gaspersz (2002) adalah sebagai

berikut :

1. Define

Dalam fase Define dilakukan identifikasi proyek yang potensial,

menjelaskan apa yang menjadi tujuan dan memperbaiki pemahaman terhadap

nilai potensial dari proyek. Ini biasanya dicapai melalui proses identifikasi

kesempatan, penaksiran dan prioritas yang terkait dengan hal-hal :

a) Kriteria pemilihan proyek six sigma

b) Peran dan orang-orang yang terlibat dalam proyek six sigma

c) Proses-proses kunci dalam proyek six sigma beserta pelanggannya

d) Kebutuhan spesifik pelanggan

e) Penetapan tujuan proyek six sigma.

2. Measure

Tujuan dari Measure adalah untuk mengumpulkan data yang

menggambarkan kondisi dan tingkat masalah yang dihadapi. Dari data yang

dikumpulkan tersebut, pertama akan digunakan pada fase ini, dengan sub data

yang dikumpulkan digunakan untuk menegaskan perbaikan pada fase selanjutnya.

Selain itu Measure merupakan langkah operasional kedua dalam program

peningkatan kualitas six sigma. Terdapat tiga hal pokok dalam tahap measure

antara lain :

a) Memilih atau Menentukan karakteristik kualitas (CTQ) kunci yang

berhubungan langsung dengan kebutuhan spesifik pelanggan.

b) Mengembangkan suatu rencana pengumpulan data melalui pengukuran yang

dapat dilakukan pada tingkat proses, output (hasil), dan/atau outcome

(pendapatan).

c) Mengukur kinerja sekarang (Current Performance) pada tingkat proses,

sebagai Baseline kinerja (Performance Baseline) atau tingkat kinerja dasar

pada awal proyek six sigma.

3. Analyze

Tujuan dari Analyze adalah untuk membuat suatu pengertian dari

informasi yang didapat, untuk kemudian dapat dibuat suatu hubungan sebab

akibat dari informasi tersebut, sehingga dapat dihasilkan target dari cacat (defect),

penundaan proses dan lain-lain. Pada tahap ini kita perlu melakukan beberapa hal

sebagai berikut :

a) Menentukan stabilitas (stability) dan kapabilitas / kemampuan (capability)

dari proses.

b) Menetapkan target-target kinerja dari karakteristik kualitas kunci (CTQ) yang

akan ditingkatkan dalam proyek Six Sigma

c) Mengidentifikasi sumber-sumber dan akar penyebab kecacatan atau

kegagalan.

d) Mengkonversikan banyak kegagalan kedalam biaya kegagalan kualitas (Cost

Of Poor Quality)

4. Improve

Bertujuan untuk menerapkan dan mengimplementasikan rencana tindakan

perbaikan yang ada dalam setiap proyek Six Sigma untuk menghilangkan

akar-akar penyebab dan mencegah agar penyebab-penyebab tersebut tidak terulang

lagi.

5. Control

Pada tahap ini hasil-hasil peningkatan kualitas didokumentasikan dan

proses distandarisasikan dan disebarluaskan, prosedur-prosedur didokumentasikan

dan dijadikan pedoman kerja standar, serta kepemilikan atau tanggung jawab

ditransfer dari tim Six Sigma kepada pemilik atau penanggung jawab proses, yang

berarti proyek Six Sigma berakhir pada tahap ini. (Gaspersz, 2002)

Berikut adalah pendekatan siklus DMAIC dalam Six Sigma menurut

Gambar diatas menggambarkan langkah-langkah pendekatan pada siklus

DMAIC dalam Six Sigma. Tahap pertama yaitu tahap Define, tahap ini merupakan

langkah operasional pertama dalam program peningkatan kualitas Six Sigma. Pada

tahap ini langkah-langkah yang harus dilakukan adalah : (1) mengidentifikasi

kesempatan, (2) membentuk team dan lingkup atau tujuan proyek. Pada tahap

kedua adalah Measure. Tahap ini merupakan langkah operasional kedua dalam

program peningkatan kualitas Six Sigma. Langkah yang diharuskan pada tahap ini

adalah (3) menganalisa proses yang berjalan, (4) menentukan hasil yang

dinginkan. Tahap yang ketiga yaitu Analyze, tahap ini merupakan langkah

operasional ketiga dalam program peningkatan kualitas Six Sigma, langkah yang

harus dilakukan adalah (5) mengidentifikasi penyebab utama dan solusi yang

ditetapkan. Setelah mengidentifikasi penyebab utama maka yang harus dilakukan

adalah (6) mengutamakan rencana dan solusi yang ditetapkan dan (7)

memperbaiki serta menerapkan solusi tersebut. Kedua langkah tersebut dilakukan

pada tahap Improve. Ta