IDENTIFIKASI PROSES PRODUKSI UNTUK MEREDUKSI

NON VALUE ADDING ACTIVITY DAN DEFECT PADA

PRODUK SEPATU DENGAN METODE LEAN SIX SIGMA DI

PT.CITRA HARAPAN SEMESTA KRIAN

SKRIPSI

O

Olleehh::

R

RAAKKHHMMAATTWWIIRRAAYYUUDDHHAA

N

NPPMM..00443322001100229977

J

J

UR

U

RU

US

SA

AN

N

T

TE

EK

K

NI

N

IK

K

IN

I

ND

DU

US

ST

TR

RI

I

F

FA

A

KU

K

UL

LT

TA

AS

S

T

TE

EK

KN

NO

OL

LO

OG

G

I

I

I

IN

ND

DU

US

ST

TR

R

I

I

U

UN

NI

IV

VE

ER

RS

SI

IT

TA

AS

S

P

PE

EM

MB

BA

AN

NG

G

UN

U

NA

AN

N

NA

N

AS

SI

IO

ON

NA

AL

L

“V

“

VE

ET

TE

ER

RA

AN

N”

”

J

KATA PENGANTAR

Puji syukur Alhamdulillah kehadirat alloh SWT atas rahmat dan

ridho-Nya, selama penyusunan tugas akhir ini, sehingga penulis dapat

menyelesaikan penyusunan tugas akhir ini.

Tujuan dari penulisan tugas akhir ini adalah untuk memenuhi salah satu

persyaratan kelulusan untuk meraih gelar sarjana jurusan teknik industri,

universitas pembangunan nasional.

Banyak kendala yang dihadapi dalam penyelesaian tugas akhir ini,

namun berkat doa,dorongan,serta bantuan dari berbagai pihak, akhirnya

tugas akhir ini dapat diselesaikan juga. Pada kesempatan ini saya ingin

menyampaikan rasa terimakasih yang sebesar-besarnya kepada:

Bapak Ir. Hari Supriyanto, MSIE. Selaku dosen pembimbing,

terimakasih atas bimbingan,arahan serta dukungan kepada

penulis sehingga penulis dapat menyelesaikan tugas akhir ini.

Bapak ibu dosen jurusan teknik industri yang telah

memberikan bekal ilmu pengetahuan kepada penulis.

Kedua orang tuaku yang telah mendoakan dan memberi

dukungan, serta kepercayaan padaku.

Ibu susi, selaku manager PT.Citra Harapan Semesta yang telah

memberi kesempatan kepada penulis untuk melakukan

penelitian dan memberikan bimbingannya serta dukungan data

Segenap jajaran karyawan PT.CHS atas bantuan dan dukungan

berupa data yang diberikan kepada penulis

Kepada teman-teman teknik industri angkatan 2004 pada

umumnya dan teman-teman kuliah sak-cangkruk’e pada

khususnya, terima kasih atas bantuan dan dukungannya.

Eka-B think, Nando, Aris-Kopi, Ares-Mbicx, Arif-Pekerja,

Yuli wijaya, KKN Kel 8, Andri-Lambe, Felix, Dwi-Grand,

Lani, Ontel, Pak Lik, Deki,Tyo, Revo99, Villa Pendowo, mei,

serta sahabat lain yang tidak dapat saya sebutkan satu persatu

Kakakku Yusuf Eko Ardhianto, Adikku M.Lukman Satrio P.

dan dua adikku yang telah dahulu di surga, kalian Teladan dan

Inspirasiku.

Last but not least, Agustina ayu anggraeni, terimakasih selalu

menguatkanku.

Semoga Alloh SWT melimpahkan pahalaNya kepada semuanya atas

kebaikan yang telah diberikan,amin.

Penulis menyadari bahwa tugas akhir ini jauh dari sempurna, segala

kritik dan saran sangat diharapkan untuk kesempurnaan tugas akhir ini.

Akhir kata penulis sampaikan banyak terima kasih

Surabaya, 07 Desember 2010

DAFTAR ISI

KATA PENGANTAR... i

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

DAFTAR LAMPIRAN……….. ix

ABSTRAKSI……….. . x

BAB I PENDAHULUAN 1.1. Latar Belakang Masalah ... 1

1.2. Perumusan Masalah ... 4

1.3. Batasan Masalah ... 5

1.4. Asumsi ... 5

1.5. Tujuan Penelitian... . 5

1.6. Manfaat Penelitian ... 6

1.7. Sistematika Penulisan... 6

BAB II TINJAUAN PUSTAKA 2.1. Konsep Sepatu... ... 7

2.1.1. Timbulnya sepatu ... 7

2.1.2. Fungsi Sepatu ... 9

2.1.3. Perkembangan Sepatu ... 9

2.1.5. Komponen Sepatu ... 11

2.1.6. Bahan Sepatu ... 13

2.1.7. Proses Produksi Sepatu ... 14

2.2. Konsep Lean ... 21

2.2.1. Berfikir Lean (Lean Thinking) ... 22

2.2.2. Tipe Aktivitas ... 27

2.2.3. Waste atau Pemborosan ... 28

2.2.4. Pemetaan Aliran Proses ... 30

2.2.5. Big Picture Mapping ... 32

2.3. Six Sigma ... 33

2.3.1. Penentuan Kapabilitas Proses ... 40

2.3.2. Penentuan KapabiIitas Proses Untuk Data Variabel ... 41

2.3.3. Penentuan Kapabilitas Proses Untuk Data Atribut . 45 2.4. Lean Six Sigma ... 47

2.5. Kualitas (Kualitas produk) ... 52

2.5.1. Pareto Diagram ... 53

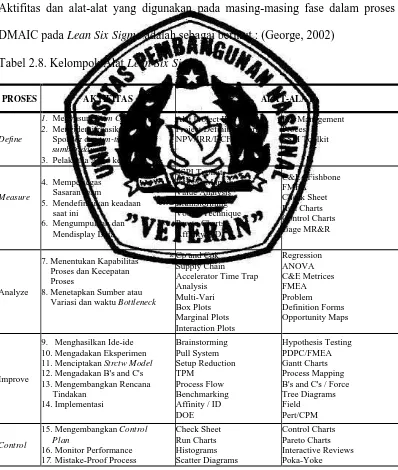

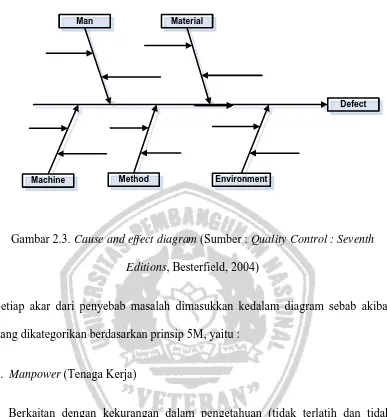

2.5.2. Cause Effect Diagram ... 54

2.5.3. Failure mode effect and analyze (FMEA) ... 56

2.5.4. Root cause analyze ... 57

3.2. Identifikasi Variabel dan Definisi Operasional ... 58

3.2.1 Variabel Terikat ... 60

3.3. Langkah-Langkah Pemecahan Masalah ... 61

3.4. Pengumpulan Data dan Informasi ... 64

3.4.1. Jenis Data ... 64

3.4.2. Metode Pengumpulan Data... ... 65

3.4.3. Penyusunan Kuisioner (Waste Workshop) ... 66

3.5.Integrasi Lean Six Sigma ... 67

4. BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1 Pengumpulan data ... 69

4.2 Define ... 72

4.2.1 Penggambaran Big Picture Mapping ... 72

4.2.2 Aliran fisik dan informasi ... 74

4.2.3 Dentifikasi Proses Value Pada Sistim Produksi ... 79

4.2.4 Mengidentifikasikan CTQ (Critical To Quality) ... 82

4.3 Measure ... 83

4.3.1 kategori aktivitas ... 83

4.3.2 Penentuan dan pendefinisian karakteristik CTQ ... 86

4.3.3 menentukan defect terbesar ... 88

4.3.4 baseline kinerja... 90

4.4 Analyze ... 92

4.4.2 Diagram fishbone sebab akibat ... 96

4.4.3 Mengidentifikasi faktor-faktor penyebab pemborosan (Waste) ... 99

4.5 Improve ... 100

4.5.1 Severity ... 101

4.5.2 Occurance ... 102

4.5.3 Detection ... 102

4.6 Control (pengendalian) ... 104

5. BAB V KESIMPULAN DAN SARAN

DAFTAR PUSTAKA

ABSTRAKSI

Operational excellent didasari oleh banyak perusahaan sebagai salah satu

cara untuk bersaing dalam dunia industri sekarang ini, dan untuk mencapainya

dapat dilakukan dengan menerapkan prinsip lean disemua bagian perusahan.

Untuk itu penulis merasa perlu untuk mengusulkan suatu metode penerapan lean

six sigma dalam salah satu bagian perusahaan yaitu manufacturing.

Penelitian ini difokuskan pada produk sepatu yang diproduksi oleh

PT.Citra Harapan Semesta krian Sidoarjo. Permasalahan yang dihadapi adalah

bagaimana memperbaiki kualitas proses, mengurangi produk cacat sekaligus

mengeliminasi pemborosan yang terjadi sehingga diharapkan dapat meningkatkan

performansi perusahaan

Pelaksanaan metode ini dilakukan melalui tahapan DMAIC sampai pada

pengukuran level sigma, mengidentifikasi Nonvalue Added Activity, Value Added

Activity dan Necessary But Non-Value Added Activity

Berdasarkan hasil problem solving, level sigma pada produk sepatu diukur

mulai bulan November 2009 – April 2010 mempunyai rataan sebesar 3,95 sigma,

dengan nilai banyaknya cacat per sejuta kesempatan sebesar 7250 Kapabilitas

proses sebesar 4 level sigma serta improve pemetaan dengan mendapatkan NVA

(Nonvalue Added Activity) sebesar 32.04%, VA (Value Added Activity) sebesar

61.41% dan 6.54% NNVA (Necessary But Non-Value Added Activity)

Kata Kunci: Operational Excellent, DMAIC, Lean Manufacturing, Waste,

1

BAB I PENDAHULUAN

1.1. Latar Belakang Masalah

Kemajuan dan perkembangan zaman merubah cara pandang konsumen

dalam memilih sebuah produk yang diinginkan. Kualitas menjadi sangat penting

dalam memilih produk di samping faktor harga yang bersaing. Perbaikan dan

peningkatan kualitas produk dengan harapan tercapainya tingkat cacat produk

mendekati zero defect membutuhkan biaya yang tidak sedikit. Perbaikan kualitas

dan perbaikan proses terhadap sistem produksi secara menyeluruh harus

dilakukan jika perusahaan ingin menghasilkan produk yang berkualitas baik

dalam waktu yang relatif singkat.

Suatu perusahaan dikatakan berkualitas bila perusahaan tersebut

mempunyai sistem produksi yang baik dengan proses terkendali. Hal ini

berhubungan dengan proses produksi dan kecepatan produksi. Untuk bersaing

dalam pasar sekarang ini, perusahaan harus selalu berusaha meningkatkan

efisiensi dan memfokouskan diri pada minimalisasi cacat serta pemborosan dari

keseluruhan proses mereka

PT.Citra Harapan Semesta Krian Sidoarjo adalah perusahaan yang

bergerak dalam bidang outsole to the shoes factory. Perusahaan ini memproduksi

berbagai macam outsole shoes hingga produk jadi sepatu kualitas eksport.

Orientasi untuk dapat menjadi perusahaan yang leading manufacture adalah

2

Menghadapi tantangan meningkatnya biaya material, perubahan pasar dan

kinerja produksi yang bersaing PT.Citra Harapan Semesta krian sidoarjo masih

dihadapkan dengan permasalahan kualitas, tuntutan untuk berorientasi pada

kualitas maupun kecepatan dalam pemenuhan jumlah pesanan masih menjadi

kendala yang harus dihadapi oleh perusahaan. Maka diharapkan dengan

penerapan sistem kerja yang lebih efisien melalui penerapan konsep sistem

produksi lean manufaktur dan melakukan pengukuran kapabilitas proses

menggunakan metode six sigma secara berkelanjutan dapat membantu

permasalahan perusahaan agar dapat kembali bersaing merebut pasar..

Peningkatan produktivitas terjadi bila ada perampingan operasi yang dapat

mengidentifikasi lebih dini waste dan masalah kualitas yang akan terjadi ke

depannya. Dengan demikian selanjutnya dapat memberikan solusi yang tepat guna

meningkatkan efisiensi perusahaan

1.2. Perumusan Masalah

Berdasarkan uraian pada bagian sebelumnya, maka permasalahan yang

akan dibahas pada penelitian Tugas Akhir ini adalah:

“Bagaimana mengidentifikasi proses produksi untuk mereduksi

pemborosan (Non Value Adding Activity) dan cacat (Defect) yang terjadi di

3

1.3. Batasan Masalah

Untuk mencapai tujuan yang diinginkan dalam penelitian maka perlu

dilakukan pembatasan terhadap masalah yang dihadapi :

1. Penelitian hanya dilakukan pada proses pembuatan sepatu terutama pada

proses assembling.

2. Data yang diambil adalah data dari perusahaan PT.Citra Harapan Semesta

Krian Sidoarjo

3. Waste yang diteliti adalah berdasarkan 7 waste yaitu Overproduction,

Defect, Inventory, Inappropriate Processing,Transportation,Waiting dan

Motion

4. Penelitian ini hanya menggunakan 4 tahap dari siklus DMAIC, untuk

tahap Improve (I) hanya sebatas usulan sedangkan pada tahap Control (C)

diserahkan pada pihak perusahaan.

1.4. Asumsi

Asumsi-asumsi dalam penelitian ini adalah sebagai berikut:

1. Tidak terjadi perubahan yang signifikan dalam perusahaan yang dapat

mempengaruhi selama masa penelitian.

2. Perusahaan melakukan produksi dengan berbagai variasi sesuai pemesanan

(Production by order)

4

1.5.Tujuan Penelitian

Berdasarkan perumusan masalah diatas, maka tujuan yang ingin dicapai

dari penelitian ini adalah sebagai berikut:

1. Mengidentifikasikan jenis, aktivitas dan faktor penyebab terjadinya waste

di perusahaan.

2. Menentukan Critical To Quality dari proses produksi.

3. Menghitung nilai sigma tingkat kecacatan.

4. Menganalisa faktor–faktor penyebab tejadinya defect terbesar.

1.6. Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah sebagai berikut:

1. Bagi Perusahaan

Dengan adanya penerapan metode lean six sigma, perusahaan dapat

mengurangi jumlah defect dan waste yang terjadi dan penyebabnya

sehingga dapat mempertimbangkan usaha perbaikan yang

berkesinambungan dengan hasil yang didapat dari penelitian ini.

2. Bagi Peneliti

Dapat menambah pengetahuan serta wawasan mengenai metode lean six

sigma

3. Bagi Universitas

Memberikan referensi tambahan dan perbendaharaan perpustakaan agar

berguna di dalarn mengembangkan ilmu pengetahuan dan juga berguna

5

1.7 Sistematika Penulisan

Penulisan laporan penelitian disusun sebagai berikut:

BAB 1: PENDAHULUAN

Pada bab ini akan diberikan gambaran mengenai Tatar belakang

dilakukannya penelitian, perumusan masalah yang akan dibahas,

batasan masalah dan asumsi yang digunakan, penetapan tujuan

penelitian yang ingin dicapai, manfaat penelitian yang

didapatkan, serta sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Pada bab ini akan dipaparkan teori–teori yang relevan dan sesuai

dengan topik penelititan yang dilakukan, mulai dari teori tentang

gambaran umum produk yang diteliti sampai teori tentang

metode-metode yang digunakan dalam penelitian ini.

BAB III : METODE PENELITIAN

Pada bab ini akan dijabarkan langkah-langkah dalam melakukan

penelitian secara struktur, termasuk formulasi dan pengembangan

model serta kerangka berfikir juga instrument penelitian sehingga

didapatkan solusi atau koherensi pembahasan guna menarik

kesimpulan penelitian.

BAB IV : ANALISA DAN PEMBAHASAN

Bab ini berisikan data mengenai perusahaan dan data-data yang

dibutuhkan dalam menganalisis dan menyelesaikan masalah,

6

pengolahan data untuk menyelesaikan masalah sesuai dengan

metodologi penelitian dan tinjauan pustaka yang digunakan.

BAB V : KESIMPULAN DAN SARAN

Pada bab ini akan dirumuskan kesimpulan yang merupakan hasil

dari penelitian dan saran sebagai pertimbangan perbaikan

selanjutnya.

BAB II

TINJAUAN PUSTAKA

Pada bab tinjauan pustaka berisi studi pustaka terhadap buku, artikel,

jurnal ilmiah, penelitian sebelumnya yang berkaitan dengan topik penelitian.

Uraian tinjauan pustaka diarahkan untuk menyusun kerangka pemikiran atau

konsep yang akan digunakan dalam penelitian.

2.1. Konsep Sepatu

Pengertian sepatu menurut Basuki dan Indrati (1984), sepatu adalah

pemakaian untuk kaki, sedang kaki adalah anggota badan yang hidup dan

bergerak, dengan bentuk yang asimetris pada struktur dan gerakannya.

Gerakan kaki adalah gerak yang komplek dari banyak tulang yang saling

berhubungan, oleh karena itu dalam membuat sepatu tidak boleh sembarangan,

harus mengikuti aturan-aturan yang ilmiyah dan teknologi tertentu sehingga basil

sepatu yang diperoleh bisa cocok dan enek dipakai pada kaki.

Sedangkan sepatu olahraga adalah sepatu yang dikenakan oleh olaragawan

pada waktu berolahraga yang terbuat dari kulit, karet, plastik atau tekstil

( Anonimus, 1980 )

2.1.1 Timbulnya sepatu

Menurut Basuki (1984), untuk mengetahui dasar bentuk-bentuk sepatu

kita tidak dapat terlepas dari sejarah perkembangan sepatu. Sepatu pada awal

2.1.2 Fungsi Sepatu

Menurut Thornson (1953), menyatakan bahwa sepatu mempunyai

kegunaan untuk melindungi bagian kaki (telapak kaki) dari segala macam

gangguan dari permukaan tanah pada waktu orang sedang berjalan atau gangguan

iklim serta udara buruk disekelilingnya yang tidak menguntungkan.

2.1.3 Perkembangan Sepatu

Menurut Basuki (1984), sepatu yang pada awalnya berfungsi sebagai

penjagaan terhadap kaki dari serangan iklim dan rasa sakit karena menginjak

suatu benda, yang kemudian berkembang menjadi salah satu pelengkap pakaian

manusia dan juga untuk menaikkan derajat atau status, kemudian hilang, demikian

seterusnya, sehingga apabila diamati, bentuk-bentuk sepatu tidak akan terhitung

jumlahnya. Tetapi apabila sejarah perkembangan sepatu itu dipelajari secara teliti

dan mendalam, maka pada dasarnya bentuk-bentuk sepatu hanya terdiri dari 2

(dua) type dasar, yaitu sandal dan moccasin.

Sejarah timbulnya sepatu pada awal perkembangannya, dimulai dari 2

(dua) daerah perkembanga (area), yaitu

1. Area Mediterania (Asia tengah)

2. Area Eropa

Perbedaan daerah asal - usul sepatu ini disebabkan karena faktor-faktor

perbedaan iklim, yaitu iklim tropika dan iklim dingin. Orang Asia membutuhkan

sepatu untuk melindungi kaki dari serangan panas matahari dan kerikil-kerikil,

mereka membutuhkan sepatu untuk melindungi kaki dari serangan iklim (salju),

hawa-hawa yang buruk, sehingga kebanyakan mereka memakai sepatu yang

tertutup (moccasin)

2.1.4 Prinsip Desain

Menurut Atisah (1991), ada 5 (lima) prinsip desain yang perlu

diperhatikan oleh para desainer dalam mendesain sepatu, yaitu

1. Kesederhanaan

Yang pertama sekali harus diperhatikan dalam mendesain, ialah

kesederhanaan. Dalam hal ini kesederhanan yang dimaksud ialah pertimbangan-

pertimbangan yang mengutamakan pengertian dlam bentuk yang inti (prinsipal).

Segi-segi yang menyangkut "gebyar" wujudnya seperti antara lain kemewahan

bahan, keanggotaan struktur, kerumitan hiasan dan lain-lain sebaiknya

disisihkan. Hanya kalau benar-benar perlu atau mutlak diperlukan barulah

segi-segi yang bukan termasuk inti itu diperhitungkan.

2. Keselarasan

Dalam pengertian yang pokok, keselarasan berarti kesan kesesuaian antara

bagian yang satu dengan bagian yang lain dalam suatu benda, atau antara

benda yang satu dengan benda yang lain yang dipadukan, atau juga antara

unsur yang satu dengan unsur yang lainnya pada suatu susunan (komposisi),

ketidakselarasan dapat mengundang kesan kurang pada penampilan benda dan

juga memungkinkan timbulnya rasa kurang nyaman dalam memanfaatkan

3. Irama

Keselarasan yang baik dapat menimbulkan kesan gerak gemulai yang

menggabung dari bagian yang satu dengan bagian yang lain, pada suatu benda

atau dari unsur yang satu keunsur yang lain dalam sebuah susunan atau

komposisi. Keselarasan yang jelek akan menimbulkan kesan gerak yang kacau

atau simpangsiur. Kesan gerak yang ditimbulkan oleh keselarasan (harmoni)

dan ketidakselarasan (kontras) lazim disebut irama.

Irama adalah untaian kesan gerak yang ditimbulkan oleh unsur-unsur yang

dipadukan secara berdampingan dan secara keseluruan dalam komposisi.

4. Kesatuan yang terpadu

Suatu benda hendaknya dapat mengesankan adanya kesatuan yang terpadu

(unitnya). Bentuk suatu benda akan tampak utuh, kalau bagian yang satu

dengan bagian yang lain secara selaras, bentuknya akan tampak “terbela”

apabila masing-masing bagian muncul sendiri-sendiri, tidak kompak satu sama

lain. Apalagi dalam suatu komposisi, kekompakan antara benda atau unsur

yang situ harus saling mendukung benda atau unsur yang lainnya, kalau tidak

rnaka komposisi itu akan terasa kacau dan berantakan.

5. Keseimbangan

Keseimbangan merupakan suatu prinsip desain yang paling banvak

menurut kepekaan perasaan. Dalam menyusun benda atau unsur rupa, faktor

keseimbangan akan sangat menentukan nilai artisik dari komposisi yang dibuat

Usaha untuk mencapai keseimbangan merupakan sentuhan terakhir

(finishing touch) dalam suatu komposisi. Hal ini berarti bahwa perangkai benda atau penyusun komposisi harus mengkontrol susunan benda atau unsur rupa

tersebut secara keseluruan sebagai satu kesatuan secara cermat dan penuh

perasaan. Tujuannya ialah agar rangkaian atau komposisi yang dibuat itu tidak

terasa berat sebelah. Keseimbangan (balance) tidak lain adalah kesan yang dapat memberikan rasa pas dalam menikmati hasil rangkaian atau komposisi unsur rupa

Dalam merangkai benda atau membuat komposisi unsur rupa, keseimbangan

dapat diciptakan dengan cara membubuhkan aksen pada bagian yang terasa

ringan, misalnya dengan memasukan warna yang lebih menyala pada bagian

tersebut.

2.1.5 Komponen Sepatu

Menurut Basuki dan lndrati (1984), apabila dilihat secara detail maka

sebuah sepatu merupakan satu unit yang terdiri dari beberapa bagian yang dirakit

menjadi satu, dengan bentuk dan mode yang bermacam-rnacam. Dilihat dari letak

dan cara mengerjakannya maka sepatu dapat dibagi dalam 2 (dua) bagian, yaitu

1. Mukaan, kudungan ( UpperShoes)

Adalah bagian sepatu yang terletak disebelah atas, merupakan bagian

sepatu yang menutupi atas dan samping kaki dan biasanya disebut sebagai

vamp dan quarter

dengan kedua ujung quarter. Sedangkan quarter adalah atasan sepatu belakang, terdiri atas quarter samping luar dan quarter samping dalam.

2. Bawahan (Bottom)

Bagian bottom atau pengesolan adalah bagian yang mengalasi sepatu. Bagian ini adalah bagian yang benar-benar mendapatkan tekanan dari berat

tubuh, oleh karena itu bahan-bahan yang dipakai berbeda dengan bahan untuk

mukaan.

Anonimus (1985), menyatakan bahwa bagian-bagian sepatu terdiri dari :

a. Bagian Atasan

1. Bagian depan (Vamp) 2. Bagian belakang (Quarter) 3. Bagian lidah (Tongue) 4. Bagian bias (Back Stay) 5. Pengeras ujung (Toe Puff) 6. Pengeras belakang (Stiffener) 7. Pelapis (Living)

b.Bagian Bawah

1. Sol dalam (In Sol) 2. Sol 1uar (Out Sol) 3. Foxing

4. Tatakan (Sock Lining)

2.1.6 Bahan Sepatu

Menurut Basuki, DA dan Indrati, N (1984). Bahan yang digunaka dalam

membuat sepatu terdiri dari :

1. Kulit (Leather)

Berasal dari binantang yang diambil dari :

a. Binatang menyusui (binatang peliharaan) misalnya sapi, domba,

kambing, babi, kerbau, kuda, biri-biri.

b . Binatang liar, seperti : kangguru, kijang, anjing laut, tupai, musang.

c . Reptil, seperti : ular, buaya, katak.

d. Burung dan Ikan, seperti : burung unta, ikan hiu, ikan pari.

2. Tekstil (fabrik)

Adalah kain hasil tenunan yang berasal dari sumber alam, yang terdiri dari

dua macam :

a.Berasal dari tumbuh-tumbuhan, seperti : kapas (cotton), Boni (jute), rams (flon), serat nanas (hemp).

b.Berasal dari binatang, seperti : sutera, wol (bulu domba)

• Esyen, kain yang dibuat dari bahan celulosc filement.

• Nylon, dari mesin pabrik (kain rajut).

• PVC, bahan dari Poly Vinyl Cloride. Bahan pembantu menurut Miller (1978)

1. Lem (Adhesive)

Seperti ; lem latex, reupr nce descunwl cement, lem karet dan sago. 2. Benang jahit

Dibedakan menjadi jahit ata an dan benang jahit bawahan. Bahan-

bahannya dapat dari cotton, nylon ,mupun rami. 3. Paku (tack)

Dibedakan menjadi : paku open, paku hak, paku kayu, dan paku kuningan.

5. Malam (wax)

Terdiri dari : malam putih dan malam hitam

2.1.7 Proses Produksi Sepatu

Secara garis besar, proses produksi pembuatan sepatu terbagi atas 3

tahap, dimana 3 tahapan tersebut harus dilakukan Secara berurutan. Dengan

adanya proses produksi tersebut, berarti proses produksi pembuatan sepatu

bersifat flowshop. Tahapan proses pembuatan sepatu adalah sebagai berikut: 1. Proses pemotongan (Cutting)

Proses pemotongan bahan adalah proses yang mengawali dalam

penghernatan bahan. Didalam proses pembuatan sepatu terdiri dari 2 (dua) bahan

yaitu bahan kulit dan non kulit. Pada saat pemotongan bahan dari kulit harus

memperhatikan garis ketegangan kulitnya. Ini berfungsinya untuk dapat

mempertahankan bentuk selama proses pembuatan dan pemakaian (line of fightness), sedang untuk bahan non kulit memakai sistem searah dengan benang lungsi (wrap), selain itu tetak dari pada pisau potong harus saling mengisi dan

menutup (interlocking) 2. Proses penjahitan (stitching)

Proses ini merupakan proses lanjutan dari tahap pemotongan bahan.

Bagian ini adalah bagian yang merakit serta menjahit komponen-komponen

atasan sepatu sehingga menjadi satu kesatuan yang disebut atasan (Upper). Dalam merakit dan menjahit diperlukan kecermatan dan ketelitian. Dalam hal

penyambungan dan penggabungan antara dua komponen yang akan Jarak

jahitan dengan tepi bahan harus sesuai, jarak benang jahit harus dan tidak ada

jahitan yang meloncat, sehingga jahitan rapat.

Sebelum proses penjahitan, pemasangan pengeras untuk toe cap dilakukan terlebih dahulu, pengeras ini terbuat dari soft rubber sheet. Setelah itu komponen dijahit, sebelum komponen dijahit perlu dirakit dahulu yaitu

ditempel dengan menggunakan lem dengan tujuan untuk menempakan posisi

sambungan dan sekaligus memudahkan dalam penjahitan. Untuk Komponen

yang letaknya dibawah atau ditumpangi dengan komponen lain maka perlu

dlberi tanda yaitu untuk menentukan letak jahitan agar kedua komponen dapat

atasan maka selanjutnya diberi pengeras belakang dengan mengunakan bahan

dari chemichal sheet.

3. Proses perakitan atasan (Upper) dan Bawahan (Bottom)

Merupakan proses terakhir dalam pembuatan sepatu, dimana proses

tersebut dilakukan pada bagian Assembly. Departemen Assembly ini dibagi menjadi 3 (tiga) tahapan yaitu

a. Proses lasting

Adalah proses memasukkan acuan pada atasan sepatu. Proses lasting ini dibagi menjadi 3 (tiga) tahapan, yaitu

1. Persiapan

• Mempersiapkan acuan yang telah dipasangi in sole dengan cara di steples. Pemasangan in sole ke acuan harus sesuai dengan ukuran acuan dan uppernya,

• Mempersiapkan upper

2. Pengeleman in sole dengan upper

In sole yang sudah di steples dengan acuan kemudian diberi lem sidebar 2 cm keliling. Lem yang digunakan adalah campurn dari lem MC

dan latek.

Setelah keduanya diberi Lem, dimasukkan kedalam alat pemanas

dengan suhu 60° C — 70° C alat ini berfungsi untuk mengaktifkan lem

3. Pengopenan dan Pelastingan

Setelah proses pengeleman selesai dan lem sudah aktif, proses

berikutnya yaitu pengopenan atasan sepatu dengan acuan Upper dinaikkan keatas dengan bantuan lengan. Dalam proses pengopenen ini

terbagi menjadi 3 tahapan , yaitu

• Yang pertama kali di open adalah bagian depan atau toe dengan menggunakan mesin Hydraulic toe lasting machine dengan lama pengopenan 7 detik.

• Kemudian pengopenan kedua yaitu pengopenan bagian samping

dengan menggunakan mesin Hydraulic lasting machine lama pengopenanya adalah 7 detik

• Pengopenan yang terakhir yaitu pengopenan bagian tumit dengan

menggunakan mesin Hydraulic heel lasting machine selama 7 detik. b. Proses Cemeting

Yaitu proses perakitan antara atasan dan bawahan dengan menggunakan

lem. Proses ini dibagi menjadi 8 (delapan) tahapan, yaitu:

1. Penandaan atau marking pada Upper

Penandaan dilakukan dengan cara hasil pengopenan dimasukkan kedalam

out sole, kemudian penandaan pada upper dibuat dengan tinta perak Penandaan ini dimaksudkan agar dalam pengulasan lem tidak melewati

batas out sole. Selain itu dalam penandaan yang harus diperhatikan juga adalah apakah antara bagian depan dan bagian belakang sudah bagus, benar

2. Pengulasan primer

Pada bagian outsole yang terbuat dari rubber diulasi lem primer. Demikian juga pada bagian upper. Pada upper yang diulasi lem adalah bagian samping dan depan, kemudian dimasukkan kemesin pemanas dengan suhu

60°C untuk membantu mengeringkan lem primer.

3.Pengeleman I

Pada pengeleman pertama lem yang digunakan adalah lem fox 39 A

dicampur dengan dusmodur 7071. Lem ini diulaskan pada bagian upper. Cara pengulasannya dengan bantuan sikat pengulas. Didalam pengeleman

pertama ini lem jangan sampai melewati marking. Pada sol luar juga diulasi lem secara tipis dan merata. Kemudian diletakkan diatas conveyor

dan masuk kemesin pemanas dengan suhu 75° C selama 12-15 menit.

4.Pengeleman II

Lem yang digunakan pada pengeleman II juga sama dengan pengeleman I.

Pengeleman ini adalah pengeleman yang menentukan rekat tidaknya lem

pada saat direkatkan antara upper dan bottom. Setelah keduanya diulasi lem diletakkan diatas conveyor dan masuk kemesin pemanas dengan suhu

75°C selama 12 -15 menit. Setelah lem benar-benar kering, baru kemudian

out sol direkatkan dengan upper yang telah teropen tadi. 5. Pengepresan I

Setelah out sole dan Upper direkatkan; proses selanjutnya yaitu

Tekanan Ujung : 40-45 Kg/cm2 dalam waktu 12 detik

Tekanan belakang :40-45 Kg/cm2 dalam waktu 12 detik

Tekanan samping :45 Kg/cm2 dalam waktu 12 detik

Tekanan atas : 45 Kg/cm2 dalam waktu 12 detik

Hasil press diletakkan diatas conveyor

6. Injeksi

Pada pengepresan pertama ada bagian-bagian yang belum rnerekat atau

masih terbuka. Hal ini disebabkan kurang ratanya lem sehingga diperlukan

pengeleman tambahan atau injeksi. Injeksi dilakukan dengan cara Untuk bagian-bagian yang masih membuka diberi Iem yaitu dengan disuntikkan

pada bagian yang masih membuka tersebut. Kemudian diletakkan diatas

conveyor dan masuk kemesin pemanas dengan suhu 60°C selama 7 menit.

Pemanasan ini berfungsi untuk mengaktifkan lem tersebut.

7. Pengepresan II

Karena masih ada lem tambahan maka diperlukan juga pengepresan lI.

tujuan dari pengepresan ini adalah untuk memperkuat pengeleman

tambahan sehingga tidak ada lagi yang membuka.

8. Pendinginan

Setelah proses pengepresan dilanjutkan proses pendinginan menggunakan

mesin shiner. Fungsi dari pendinginan ini adalah untuk membekukan semen setelah proses pemanasan supaya bentuk sepatu tidak berubah, suhu

c Proses Finishing

Proses finishing adalah proses terakhir dalam pembuatan sepatu atau bisa disebut penyempurnaan hasil sepatu jadi yang. termasuk dalam proses

finishing adalah 1. Cabut Acuan

Pada waktu akan mencabut acuan yang perlu diperhatikan adalah pengkait

atau Velcro yang masih merekat dibuka terlebih dahulu, agar acuan mudah dicabut, kemudian acuan dicabut dengan cara lubang yang ada pada bagian

belakang acuan dimasuki besi yang sudah siap untuk mencabut acuan,

kemudian sepatu ditarik, didalam menarik sepatu harus hati-hati jangan

sampai merubah bentuk sepatu.

2 . Pemasangan tatakan atau sockliner

Setelah acuan dicabut proses berikutnya adalah pemasangan sockliner. pada sol bagian dalam diulasi lem latek, begitu juga sockliner diulasi lem MC, kemudian didiamkan selama 2 - 3 menit sampai kering, kemudian sockliner ditempelkan pada sol dalam belakang, kemudian tengah dan terakhir pada

bagian depan, untuk memperkuat pemgeleman dilakukan pengepresan

terhadap sol dalam, dengan menggunakan mesh press sol 3. Pengkilapan sepatu

Karena salah satu dari komponen sepatu adalah emboss maka perlu dikilapkan , hingga tampak bersinar dan bercahaya yaitu dengan cairan SBP.

Dan sebelum masuk ke pengepakan sepatu perlu disikat supaya bersih dan

4. Masukan Kertas Penahan

Kertas penahan ini mempunyai fungsi untuk menjaga agar waktu sepatu di

rak tidak berubah bentuk dan posisinya. Cara memasukkan keras penahan ini

adalah kertas print paper diremas dengan tangan kemudian dimasukkan

kedalam sepatu bagian ujung, karena dengan lengan tidak bisa maksimal

dalarn menekan keujung, maka menggunakan alat bantu untuk mendorong ke

ujung yaitu alat yang terbuat dari kayu yang tumpul.

5 . Pembungkusan Sepatu

Sepatu dibungkus dengan kertas tipis dan dimasukkan kedalam kardus,

didalam setiap kardus diberi pengawet sepatu.

6 . Pengepakan

Sepatu yang telah dimasukkan kedalam kardus dan lengkap dengan

informasinya mengenai warna, ukuran, model kemudian dimasukkan

kedalam karton box, setiap box berisi 20 pasang sepatu dan siap untuk

dikirim.

2.2 Konsep Lean

(Yang, 2005). Lean berfokus pada peningkatan terus-menerus customer value melalui identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah yang

merupakan pemborosan (waste). Dimana waste adalah segala aktivitas kerja yang tidak memberikan nilai tambah dalam proses transformasi input menjadi output

sepanjang value stream

2.2.1 Berfikir Lean (Lean Thinking)

Sistem produksi tradisional dikenal sebagai "berkelompok dan mengantri"

(batch and queue), yang berasal dari prinsip skala ekonorni. Pada sistem ini akan ditemui sebuah kondisi dimana tingkat produksi yang tinggi, pengelompokkan

dalam ukuran besar, dan waktu antri yang lama, tanpa adanya penambahan value. Manajemen ramping (Lean Management) menekankan pada pengelompokan dalam ukuran kecil dan pada akhirnya menjadi aliran tunggal, seperti halnya pada

sebuah kontrol dalam sistem produksi (pull production). Manajemen ramping (Lean manageinent) juga digunakan dalam kegiatan yang bersifat tambahan dan tidak langsung pada proses produksi, sebagai contoh, seorang manajer pembelian

mendapatkan penghargaan karena mampu mernotong biaya komponen yang

mampu memenui kualitas yang ditekankan pada pengendalian kualitas Nol atau

Zero Quality Control (ZQC). Sistem pengendalian kualitas Nol meliputi penyebab

kesalahan sumber pemeriksaan secara otomatis dan penghentian operasi secara

tepat.

Ramsey (2002) adalah sebagai berikut,

Identify Value and Value Stream

Eliminasi Waste

(Non Value Added) Pursue Perfection Create Continuous Flow

Help Customer Pull Process Output

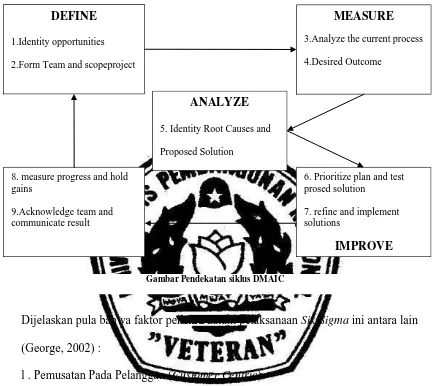

[image:31.595.114.512.281.540.2]

Gambar 2. l . Tahap Proses Pemikiran Secara Lean

1. Pengidentifikasian Nilai dan Aliran proses (Identify value and value stream) Pada tahap ini diidentifikasi semua langkah yang dibutuhkan untuk

mendesain, memesan dan menghasilkan produk pada seluruh aliran proses

untuk mengetahui pemborosan yang tidak memberi nilai tambah.

2. Menciptakan Aliran Yang Berkelanjutan (Create Continuous Flow)

Pada tahap ini semua tindakan yang memberi nilai tambah dibuat dalam satu

aliran yang continuous (terus-menerus/tak terputus).

3. Membantu Pelanggan Menarik Hasil Proses (Help Customer full Process. Output)

Pada tahap ini bertujuan untuk mengetahui aktifitas-aktifitas penting yang

digunakan untuk membuat atau memenuhi apa yang diinginkan oleh

pelanggan.

4. Mengeliminasi Pemborosan (Eliminasi Waste)

Pada tahap ini dilakukan eliminasi terhadap waste yang terjadi. Eliminasi dapat dilakukan dengan menghilangkan pemborosan dari suatu proses atau dengan

5. Menuju Penyempurnaan (Pursue Perfection)

Perbaikan yang telah dilakukan sebaiknya dilakukan secara terus-menerus

sehingga pemborosan yang terjadi dapat dihilangkan secara total dari proses

yang ada.

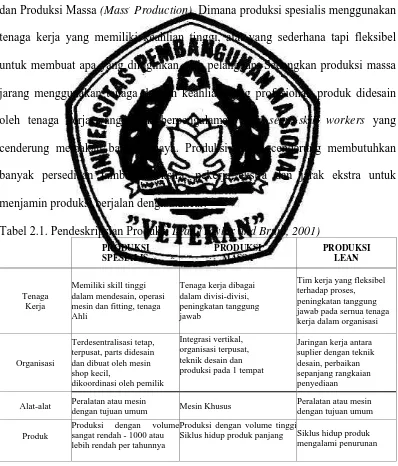

Cara terbaik untuk mendeskripsikan Produksi Ramping (Lean Production) adalah dengan membandingkannya dengan Produksi Spesialis (Craft Production) dan Produksi Massa (Mass. Production). Dimana produksi spesialis menggunakan tenaga kerja yang memiliki keahlian tinggi, alat yang sederhana tapi fleksibel

untuk membuat apa yang diinginkan oleh pelanggan. Sedangkan produksi massa

jarang menggunakan tenaga dengan keahlian yang profesional, produk didesain

oleh tenaga kerja yang tidak berpengalaman atau semi skill workers yang cenderung memakan banyak biaya. Produksi Massa cenderung membutuhkan

banyak persediaan tambahan ekstra, pekerja ekstra dan jarak ekstra untuk

[image:32.595.114.512.276.742.2]menjamin produksi berjalan dengan lancar.

Tabel 2.1. Pendeskripsian Produksi Lean (Taylor and Brunt, 2001) PRODUKSI SPESIALIS PRODUKSI MASSA PRODUKSI LEAN Tenaga Kerja

Memiliki skill tinggi dalam mendesain, operasi mesin dan fitting, tenaga Ahli

Tenaga kerja dibagai dalam divisi-divisi, peningkatan tanggung jawab

Tim kerja yang fleksibel terhadap proses, peningkatan tanggung jawab pada sernua tenaga kerja dalam organisasi

Organisasi

Terdesentralisasi tetap, terpusat, parts didesain dan dibuat oleh mesin shop kecil,

dikoordinasi oleh pemilik

Integrasi vertikal, organisasi terpusat, teknik desain dan

Jaringan kerja antara suplier dengan teknik desain, perbaikan sepanjang rangkaian penyediaan produksi pada 1 tempat

Alat-alat Peralatan atau mesin

dengan tujuan umum Mesin Khusus

Peralatan atau mesin dengan tujuan umum

Produk

Produksi dengan volume sangat rendah - 1000 atau lebih rendah per tahunnya

Produksi dengan volume tinggi

Produksi Lean merubah cara orang bekerja tetapi tidak selalu merubah cara berfikir kita. Kebanyakan orang akan mendapatkan pekerjaan mereka lebih

menantang sejalan dengan merebaknya produksi secara ramping. Hal ini akan

membuat mereka lebih produktif dan pada saat yang sama mereka mungkin

menemukan bahwa pekerjaannya membuat tertekan karena tujuan dari produksi

secara ramping adalah meningkatkan tanggung jawab pada seluruh jenjang

organisasi.

Berfikir secara ramping dapat disimpulkan dalam 5 prinsip, yaitu

menetapkan nilai yang tepat pada produk yang spesifik, mengidentifikasikan

aliran proses tiap produk, membuat aliran yang bernilai tanpa gangguan.

membiarkan pelanggan menekankan nilai pada produsen untuk mendapatkan

kesempurnaan dan terus menerus melakukan perbaikan terhadap pemborosan

yang terjadi. Dengan memahami prinsip-prinsip tersebut dan mengikatnya

menjadi satu, manajer dapat menggunakan teknik ramping secara penuh dan

mempertahankannya.

Kelima prinsip tersebut dapat dijabarkan sebagai berikut :

1. Kelompokkan apa yang dapat dilakukan untuk menghasilkan nilai ( Value)

dari pihak konsumen bukan, dari sisi perusahaan sendiri.

2. Identifikasikan semua langkah yang dibutuhkan untuk mendesain dan

menghasilkan produk mulai dari kegiatan yang memherikan nilai tambah

3. Buat suatu tindakan yang memberikan nilai tambah dalam aliran produksi

seperti tanpa adanya kegiatan yang terhenti, jalan yang memutar, aliran

kembali, penggunaan bahan atau penggunaan sisa bahan.

4. Hanya membuat apa yang diinginkan oleh konsumen.

5. Berusaha sebaik mungkin untuk memperbaiki secara terus - menerus

pemborosan yang terjadi.

Metode ramping (Lean) dirintis di Jepang oleh Taichi Onho dan sensei Shigeo Shingo dari Toyota dengan tujuan untuk meminimisasi tujuh aktifitas pemborosan yaitu : kelebihan produksi, cacat produk, kelebihan persediaan,

proses produksi yang tidak tepat, banyaknya kegiatan transportasi material, delay atau penggunaan waktu yang tidak efisien dan gerakan yang kurang perlu guna

mencapai target perusahaan yaitu dengan meningkatkan pelayanan terhadap

konsumen dan meminimasi biaya logistic.

Pemikiran dasar yang mendasari kumpulan dan penggunaan dari tool-tool

yang sesuai adalah untuk membantu para peneliti atau para praktisi untuk

mengidentifikasikan pemborosan (Waste) pada aliran proses (Value Stream) dan penemuan rute penghilangan yang tepat, atau setidaknya pereduksian dari

pemborosan tersebut. Fungsi dari penghilangan pemborosan ini untuk mendorong

persaingan yang bermanfaat didalam organisasi yang dipelopori oleh Chief Engineer Toyota, Taiichi Onho dan sensei Shigeo Shingo yang pada dasarnya diorientasikan pada produktifitas kualitas. Alasannya adalah bahwa perbaikan

didalam sistem. Demikian halnya pemecahan secara sistematik pada pemborosan

(Waste) juga merupakan pemecahan secara sistematik pada faktor-faktor yang mendasari kualitas yang buruk (Poor Quality) dan sebagai dasar Management Problems atau masalah manajemen.

Menurut Ramsey (2002), proses manufaktur yang bersifat ramping (Lean manufacturing) merupakan suatu sistem produksi menggunakan energi dan pemborosan yang sangat sedikit untuk memenuhi apa yang menjadi keinginan

konsumen.

Konsep dari lean dapat ditemukan pada sistem produksi Toyota, yang menjadi sebuah model yang sempurna untuk mendukung manajemen secara Lean (Lean management). Tujuan dari manajemen Lean adalah mengeliminasi pemborosan (waste) atau aktifitas yang tidak bernilai tambah (Non Value Adding Activity) dari suatu proses sehingga aktifitas-aktifitas sepanjang aliran proses (Value Stream) marnpu menghasilkan Value (nilai).

2.2.2 Tipe Aktivitas

Salah satu proses penting dalam pendekatan lean adalah mengidentifikasikan aktivitas – aktivitas mana yang memberikan nilai tambah dan

mana yang tidak. Seyogyannya aktivitas – aktivitas yang tidak memberikan nilai

tambah dikurangi atau bahkan dihilangkan. Namun sering kali dilapangan terdapat

akrivitas – aktivitas yang sebenarnya tidak memberikan nilai tambah namun tidak

bisa dihilangkan. Dalam konteks ini tipe aktivitas dalam organisasi dapat

1. Aktifitas Yang Bernilai Tambah (Value Adding Activity)

Aktifitas ini membuat sebuah produk atau jasa menjadi lebih bernilai dimata

pelanggan akhir (final customer). Contoh dari aktifitas tipe ini adalah mengubah bijih besi menjadi mobil, mengubah plat baja menjadi tangki baja,

dan sebagainya.

2. Aktifitas Yang Tidak Bernilai Tambah (Non Value Adding Activity) Merupakan aktifitas yang tidak membuat sebuah produk atau jasa menjadi lebih bernilai

dimata pelanggan akhir dan tidak diperlukan meskipun pada saat itu berada

disekitar proses produksi. Contoh dari aktifitas ini adalah waktu menunggu,

penumpukan part atau material, dan lain-lain.

3. Aktifitas Yang Tidak Bernilai Tambah Tetapi Dibutuhkan (Necessary, Non Value Adding Activity)

Aktifitas ini seperti halnya Non Value Adding Activity, akan tetapi merupakan aktifitas yang penting sarnpai proses penyediaan (supply process) diubah secara radikal. Aktifitas ini lebih sulit untuk dihilangkan untuk jangka pendek

tetapi dapat dihilangkan untuk jangka panjang. Contoh dari aktifitas ini adalah

inspeksi setiap produk pada akhir proses karena menggunakan mesin lama yang

tidak reliabel.

2.2.3 Waste atau Pemborosan

Beberapa kategori dari pemborosan atau aktifitas yang tidak memberi nilai

adalah sebagai berikut :

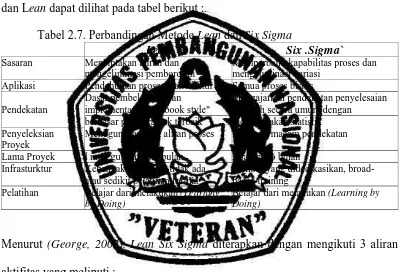

Tabel 2.2. Kategori Pemborosan (Waste) atau Non Value Adding Activity Kategori Pemborosan Tipe pemborosan Pendekatan Dengan Pereduksian Pemborosan

Metode Poin Inti Lembar

Kerja Dasar Hasil 'Sang Diharapkan Orang Proses Gerakan Waktu Tunggu Manajemen Tempat Kerja Kerja Standar Manajemen Tempat Kerja

• Penyusunan & pemberian nama • Alat-alat penyusunan • Pedoman kerja • Efisiensi tenaga kerja

• Memperlihatkan secara nyata • Pemeriksaan status dalam hitungan jam • Tim wilayah • Pertemuan perubahan • Perencanaan perbaikan • Cell Suggestion System • Pelatihan keahlian

• Lembar kerja standar • Waktu Pengamatan • Formulir standar • Lembar kerja kombinasi • Keseimbangan muatan kerja • Lembar target Kaizen • lembar tindakan Kaizen • tingkat efisiensi yang tinggi, • Keja yang aman, & • Tempat dengan tingkat output yang tinggi Kepemilikan Kerja Tim Kaizen Pelatihan Jangka Pendek

20 kunci KCG

Kuantitas Persediaan Perpindahan Sesuatu Pembuatan yang terlalu banyak tepat Waktu • Pengelompo kan berdasar level • Kanban • PengatIlran. segera • Perawatan pencegahan

• Keseimbangan kerja • Iokasi proses Kerja&jumlah lokasi Kanban • Analisa perubahan junlah unit optimum dalam 1 kali produksi • Analisa peta proses

• Lembar kerja standar • Kombinasi kerja standar • Lembar keseimbangan muatan kerja

• Lembar kerja tabel Kanban

• Kapasitas dari proses • Lembar jawab peta proses

• Apa yang anda butuhkan, • Kahan anda butuhkan Kualitas Perbaikan cacat Perbaikan cacat • Pendeteksian • Peringatan • Peramalan • Pencegahan

• Bantuan otomatis yang sesuai • Lembar pemerikasaan • Modifikasi peralatan

• Lembar kombinasi kerja standar • Lembar bukti kesalahan tindakan • Daftar bukti kesalahan yang harus dilakukan

Melalui eliminasi pemborosan (Waste) ini, Lean menunjukkan kemampuannya yang dapat diaplikasikan dalam sebuah usaha baru tanpa menambah orang, dan

peralatan modal, tanpa mempengaruhi usaha yang ada dan yang tanpa

mempekerjakan sumber daya yang ada melebihi kapasitas jumlahnya

2.2.4 Pemetaan Aliran Proses

Manajemen aliran proses merupakan suatu pendekatan strategi dan

operasional untuk mendapatkan, menganalisa, merencanakan dan

mengimlementasikan data dengan perubahan yang efektif di dalam perusahaan

untuk mencapai perusahaan yang ramping (Lean). Aliran proses berfokus pada proses yang memberi nilai tambah dan yang tidak memberi nilai tambah. Alasan

yang mendasari pengumpulan dan penggunaan serangkaian alat ini adalah untuk

membantu para peneliti atau para praktisi dalam mengidentifikasikan pemborosan

pada individual aliran proses dan mendapatkan jalan yang tepat untuk

menghilangkannya. Untuk melakukan pemetaan terhadap aliran informasi dan

material atau produk secara fisik, langkah – langkah yang harus dilakukan adalah

sebagai berikut :

a.Mengidentifikasi jenis produk dan jumlah produk yang diinginkan

konsumen, timing munculnya kebutuhan akan produk tersebut, kapasitas dan frekuensi pengirimannya, pengemasannya, serta jumlah persediaan yang

disimpan untuk keperluan konsumen.

customer, orang atau departemen yang memberikan informasi ke perusahaan, berapa lama informasi muncul sampai diproses, informasi apa

yang disampaikan kepada supplier serta pesanan yang disyaratkan.

c.Menggambarkan aliran fisik yang berupa aliran produk dalam perushaan,

waktu yang diperlukan, titik terjadinya inventory dan inspeksi, putaran rework, waktu siklus tiap titik, berapa produk yang dibuat dan dipindah ditiap titik, waktu penyelesaian tiap proses operasi, berapa jam per hari tiap

stasiun kerja beroperasi, berapa banyak produk yang diperiksa di tiap titik,

berapa banyak orang yang bekerja di tiap stasiun kerja, waktu berpindah di

tiap stasiun kerja, dimana nventory diadakan dan berpa banyak, serta titik bootleneck yang terjadi.

d.Menghubungkan aliran informasi dan fisik dengan anak panah yang dapat

berisi informasi jadwal yang digunakan, instruksi pengiriman, kapan dan

dimana biasanya terjadi masalah dalam aliran fisik.

e.Melengkapi peta atau gambar aliran informasi dan fisik, dilakukan dengan

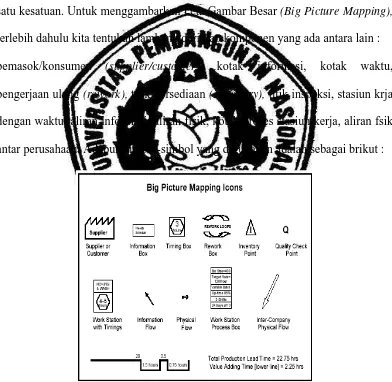

2.2.5 Big Picture Mapping

Peta gambar besar merupakan sebuah alat yang diadopsi dari sistem

roduksi Toyota. Alat ini sangat membantu dalam mengidentifikasikan terjadinya

pernborosan, memvisualisasikan aliran fisik dan aliran informasi maupun

hubungan antara keduanya. Pemborosan dapat diketahui dengan mengetahui

aliran fisik dan aliran informasi dari perusahaan dan menggambarkannya dalam

satu kesatuan. Untuk menggambarkan Peta Gambar Besar (Big Picture Mapping), terlebih dahulu kita tentukan lambang dari tiap komponen yang ada antara lain :

pemasok/konsumen (supplier/customer), kotak informasi, kotak waktu, pengerjaan ulang (rework), titik persediaan (inventory), titik inspeksi, stasiun krja dengan waktu, aliran informasi, aliran fisik, kotak proses stasiun kerja, aliran fsik

antar perusahaan. Adapun simbol-simbol yang digunakan adalah sebagai brikut :

[image:40.595.117.509.285.667.2]2.3 Six Sigma

Six Sigma merupakan suatu alat atau metode yang sistematis yang

digunakan untuk perbaikan proses dan pengembangan produk baru yang

berdasarkan pada metode statistik dan metode ilmiah untuk mengurangi jumlah

cacat yang telah didefinisikan oleh konsumen. Six Sigma lahir dalam Motorola pada tahun 1979 diluar keputusasaan dengan masalah kualitas dan mengenai atau

mengacu pada enam standar deviasi (huruf Yunani, sigma "σ" digunakan oleh ahli

statistik sebagai simbol standar deviasi). Pada dasarnya pelanggan akan puas

apabila mereka menerima nilai sebagaimana yang mereka harapkan. Apabila

produk (barang dan/atau jasa) diproses pada tingkat kualitas Six Sigma, perusahaan boleh mengharapkan 3,4 kegagalan per sejuta kesempatan atau Defect Per Million Opportunity (DPMO) atau mengharapkan bahwa 99,99966% dari apa yang diharapkan pelanggan akan ada dalam produk itu. Dengan demikian Six Sigma dapat dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok (industri) dan pelanggan

(pasar). Semakin tinggi target sigma yang dicapai, kinerja sistem industri akan

semakin baik.

Konsep dasar dari Six Sigma adalah meningkatkan kualitas menuju tingkat

kegagalan Nol. Dengan kata lain, Six Sigma bertujuan untuk mengurangi terjadinya cacat dalam suatu proses produksi dengan tujuan akhir adalah

sebelumnya. Menurut Gaspersz (2002), terdapat 6 aspek kunci dalam aplikasi

konsep Six Sigma yaitu :

1. Identifikasi pelanggan

2. Identifikasi produk

3. ldentifikasi kebutuhan dalam memproduksi produk untuk pelanggan

4. Definisi proses

5. Menghindari kesalahan dalam proses dan menghilangkan pemborosan

6. Peningkatan proses secara terus menerus menuju target dari konsep ini.

Sedangkan apabila konsep Six Sigma diterapkan dalam bidang manufaktur,

terdapat 6 aspek yang harus diperhatikan, yaitu

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan

2. Mengklasifikasikan semua karakteristik kualitas tersehut sebagai Critical-to- Qualify (CTQ) individual

3. Menentukan apakah setiap Critical-To-Qualiy (CTQ) tersebut dapat dikendalikan melalui pengendalian material, mesin, proses-proses kerja dan

lain-lain

4. Menentukan batas maksimum toleransi nilai Batas Spesifikasi Atas dan Batas

Spesifikasi Bawah (Upper-Specification-Limit/USL dan Lower-Specifcation- Limit/LSL) untuk Critical-To-Ouality (CTQ) sesuai keinginan pelanggan 5. Menentukan maksimum variasi proses untuk setiap Critical-To-Quality (CTQ) 6. Mengubah desain produk dan atau proses sedemikian rupa agar mampu

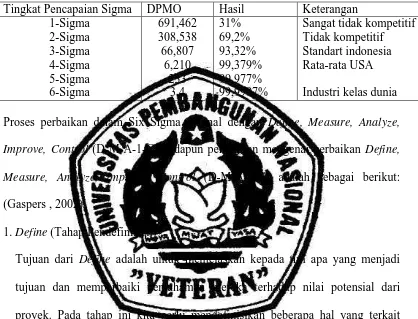

Tingkat Six Sigma sering dihubungkan dengan kapabilitas proses, yang dihitung dalam jumlah cacat per satu juta kesempatan (Defect Per Million Opportunities DPMO). Berapa tingkat pencapaian Sigma sebagai berikut :

Tabel 2.3. Pencapaian Tingkat Six Sigma (George, 2002)

Tingkat Pencapaian Sigma DPMO Hasil Keterangan

1-Sigma 2-Sigma 3-Sigma 4-Sigma 5-Sigma 6-Sigma 691,462 308,538 66,807 6,210 233 3,4 31% 69,2% 93,32% 99,379% 99,977% 99,9997%

Sangat tidak kompetitif Tidak kompetitif Standart indonesia Rata-rata USA

Industri kelas dunia

Proses perbaikan dalam Six Sigma dikenal dengan Define, Measure, Analyze, Improve, Control (D-M-A-1-C). Adapun penjelasan mengenai perbaikan Define, Measure, Analyze, Improve, Control (D-M-A-1-C) adalah sebagai berikut: (Gaspers , 2002)

1. Define (Tahap Pendefinisian)

Tujuan dari Define adalah untuk menjelaskan kepada tim apa yang menjadi tujuan dan memperbaiki pemahaman mereka terhadap nilai potensial dari

proyek. Pada tahap ini kita perlu mendefinisikan beberapa hal yang terkait

dengan :

(a) Kriteria pemilihan proyek Six Sigma,

(b) Peran dan tanggung jawab dari stakeholder dalam proyek Six Sigma, (c) Kebutuhan pelatihan untuk personal yang terlibat dalam proyek Six Sigma, (d) Proses-proses kunci dalam proyek Six Sigma beserta pelanggannya,

(e) Kebutuhan spesifik dari pelanggan, dan

2. Measure (Pengukuran)

Tujuan dari Measure adalah untuk mengumpulkan data yang menggambarkan kondisi dan tingat masalah yang dihadapi. Dari data yang dikumpulkan

tersebut, pertama akan digunakan pada fase ini, dengan sub data yang

dikumpulkan digunakan untuk menegaskan perbaikan pada fase selanjutnya.

Terdapat tiga hal pokok yang harus di lakukan dalam tahap Measure (M),

antara lain ;

(a) Memilih atau menentukan karakteristik kualitas atau Critical-To-Quality (CTQ) kunci yang berhubungan langsung dengan kebutuhan spesifik dari

pelanggan

(b) Mengembangkan suatu rencana pengumpulan data melalui pengukuran

yang dapat dilakukan pada tingkat proses, output (hasil), dan/atau outcome (pendapatan)

(c) Mengukur kinerja sekarang (Current Performance) pada tingkat proses, outtput (basil), dan/atau outcome (pendapatan) untuk ditetapkan sebagai BaseLine kinerja (Performance Baseline) atau tingkat kinerja dasar pada awal proyek Six Sigma.

3. Analyze (Penganalisaan)

Tujuan dari Analyze adalah untuk membuat suatu pengertian dari informasi yang didapat, untuk kemudian dapat dibuat suatu hubungan sebab akibat dari

informasi tersebut, sehingga dapat dihasilkan target dari cacat, penundaan

(a) Menentukan stabilitas (Stability) dan kabilitas/kemampuan (Capability) dari proses,

(b) Menetapkan target-target kinerja dari karakteristik kualitas kunci

karakteristik kualitas atau Critical-To-Ouality (CTQ) yang akan ditingkatkan dalam proyek Six Sigma,

(c) Mengidentifikasikan sumber-sumber dan akar penyebab kecacatan atau

kegagalan, dan

(d) Mengkonversikan banyak kegagalan kedalam biaya kegagalan kualitas

(Cost Of Poor Quality) 4. Improve (Tahap Perbaikan )

Pada fase ini dibuat suatu rencana tindakan (Action Plan) untuk melaksanakan peningkatan kualitas. Six Sigma setelah sumber-sumber dan akar penyebab masalah kualitas teridentifikasikan, untuk kemudian rencana tersebut di

implementasikan.

5. Control (Tahap Pengendalian)

Pada tahap Control ini basil-hasil peningkatan kualitas didokumentasikan dan disebarluaskan, praktek-praktek terbaik yang sukses dalam meningkatkan

proses distandarisasikan dan disebarluaskan, prosedur-prosedur

didokumentasikan dan dijadikan pedoman kerja standar, serta kepemilikan atau

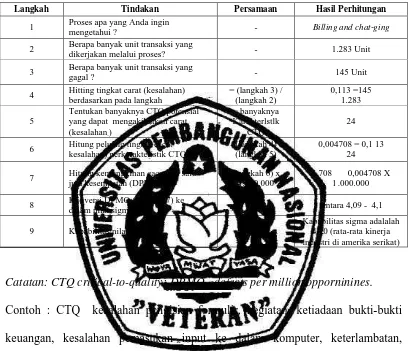

Sembilan langkah pendekatan pada siklus metode DMAIC dalam Six Sigma menurut Honeywell Bussiness In Europe adalah sebagai berikut :

Dijelaskan pula bahwa faktor penentu dalam pelaksanaan Six Sigma ini antara lain (George, 2002) :

l . Pemusatan Pada Pelanggan (Customer Centric)

Pelanggan adalah tujuan utama Six Sigma dimana kualitas dari produk diukur melalui perspektif pelanggan dengan jalan sebagai berikut :

a. Voice Of Customer (VOC) atau suara pelanggan, menyatakan keinginan pelanggan.

b. Requirement atau permintaan, masukkan dari suara pelanggan (VOC) ditransfer secara spesifik dengan elemen yang dapat diukur.

DEFINE

1.Identity opportunities

2.Form Team and scopeproject

8. measure progress and hold gains

9.Acknowledge team and communicate result

6. Prioritize plan and test prosed solution

7. refine and implement solutions

IMPROVE ANALYZE

5. Identity Root Causes and

Proposed Solution

MEASURE

3.Analyze the current process

[image:46.595.92.528.159.545.2]4.Desired Outcome

c. Critical To Quality (CTQ) atau karakteristik kualitas, permintaan yang paling penting bagi pelanggan.

d. Defect atau cacat, bagian yang kurang memenuhi spesifikasi. 2. Hasil Dalam Segi Finansial (Financial Result)

Total Quality Management (TQM) atau manajemen kualitas total dikenal lebih dulu daripada Six Sigma. Pada manajemen kualitas total sendiri susah menentukan hal mana yang dijadikan prioritas utama bahkan hampir semua

proyek dikerjakan mengenakan biaya pada pelanggan dan penanam saham,

sehingga dapat menghabiskan banyak biaya. Manajemen kualitas total sering

dipimpin oleh pihak yang paling kurang pemahamannya terhadap pengendalian

kualitas dan cenderung menemukan cara pengukurannya sendiri. Sedangkan Six Sigma mengakomodasikan penurunan biaya dan kenaikan pendapatan.

3. Kesepakatan Manajemen (Management Engagement)

Pada penerapan Six Sigma ini selain pada proses juga memerlukan perhatian dan kerja sama pada semua lini manajemen perusahaan.

4. Komitmen Sumber Daya (Resources Commitment)

Komitmen untuk maju lebih ditekankan daripada jumlah personal yang terlibat

dalam implementasi ini.

5. Pelaksanaan Secara Infrastruktur (Execution Infrastructure)

2.3.1 Penentuan Kapabilitas Proses

Sebuah proyek Six Sigma dikatakan berhasil dalam peningkatan kualitas apabila terjadi peningkatan kapabilitas proses dalam mcnghasilkan produk menuju

tingkat kegagalan mencapai nol (Zero Defect). Dengan demikian konsep perhit-ungan kapabilitas proses sangat penting dalam implementasi konsep perbaikan

dalam fase Improve. Data yang dapat digunakan untuk penentuan kapabilitas proses ada 2 (Dua), yaitu :

1. Data Atribut (Attributes Data)

Data atribut merupakan data kualitatif yang dihitung menggunakan daftar

pencacahan atau tally untuk keperluan pencatatan dan analisis. Contoh data atribut karakteristik kualitasitas adalah : ketiadaan label pada kemasan,

banyaknya jenis cacat pada produk, dan lain-lain.

2. Data Variabel ( Variable Data)

Data variabel ini merupakan data kuantitatif yang diukur dengan alat pengukur

tertentu untuk keperluan pencatatan dan analisis. Contoh dari data variabel

karakteristik kualitas adalah data diameter, ketebalan produk, ukuran-ukuran

2.3.2 Penentuan KapabiIitas Proses Untuk Data Variabel

Langkah-langkah untuk menentukan kapabilitas proses untuk data variabel

menurut Gasperz (2002) adalah sebagai berikut :

1. Menentukan proses yang ingin diketahui kapabilitasnya.

2. Menentukan nilai batas spesifikasi atas (UpperSpesification Limit/ USL). 3. Menentukan nilai batas spesifikasi bawah (Lower Spesification Limit/LSL). 4. Menentukan nilai spesifikasi target.

5. Merighitung nilai rata-rata (mean) dari proses.

6. Meruhitung nilai standar deviasi (Standard Deviation) dari proses.

7. Menghitung kemungkinan cacat yang berada di atas nilai batas spesifikasi atas

atau Upper Spesificution Limit (USL) per satu juta kesempatan atau cacat per satu juta kesempatan (DPMO).

8. Menghitung kemungkinan cacat yang berada di bawah tidal batas spesifikasi

bawah atau Lower Spesification Limit (LSL) per satu juta kesempatan atau, cacat per sate juta kesempatan (DPMO).

9. Menghitung kemungkinan cacat per satu juta kesempatan (DPMO) yang

dihasilkan oleh proses dengan menambahkan langkah 7 dengan langkah 8.

10. Mengkonversikan Defect Per Million Oppertunit/DPMO (langkah 9) ke dalam

nilai sigma.

11. Menghitung kemampuan proses di atas dalam ukuran sigma.

12. Menghitung kapabilitas proses dalam indeks kapabilitas proses.

Misalkan kita akan menentukan kapabilitas proses industri perpipaan jenis

diinginkan adalah : 40 mm dengan batas toleransi adalah ± 5mm. Pelanggan akan

menolak setiap pipa yang diserahkan apabila diketahui berdiameter di atas 45 mm

dan/atau di bawah 35 mm. Dalam konteks program peningkatan kualitas Six

Sigma kita menyatakan bahwa CTQ yang perlu dikendalikan adalah diameter pipa

dengan spesifikasi sebagai berikut :

- CTQ (Critical-to-Quality): Diameter Pipa

- Spesitikasi Target (T) = 40 mm

- Batas Spesitikasi Atas (Upper Specification Limit = USI) = 45 mgr.

- Batas Spesitkasi Bawah (Lower Specification Limit = LSL) = 35 mm

Selanjutnya dengan metode pengumpulan data tertentu dan analisis terhadap data

CTQ diameter pipa diketahui bahwa proses pembuatan pipa itu

Menghasilkan :

- Nilai rata-rata contoh (sample mean) : (X)-bar = 37 mm

- Standar deviasi contoh (sample stundar deviation) : S = 2 mm

Tabel.2.4 Cara Memperkirakan Kapabilitas Proses Untuk Data Variabel (CTQ = Diameter pipa dalam satuan pengukuran mm)

Langkah Tindakan Persamaan

Hasil Perhitungan

i Proses apa yang anda ingin tahu? - Pembuatan pipa

2 Tentukan nilai batas spesifikasi atas

(upper specification limit) USL 45

3 Tentukan nilai batas spesifikasi atas

(lower specification limit) LSL 35

4 Tentukan nilai spesifikasi target T 40 mm 5 Berapa nilai rata-rata (mean) proses X-bar 37 mm 6 Berapa nilai standar deviasi (standard

deviation) dari proses S 2 mm

7 Hitung kemungkinan cacat yang berada di atas nilai USL per satu juta

kesempatan (DPMO)

P { z > (USL-X-bar)

Catatan :*)P{z (USL-X-bar)/S] x 1.000.000 = P [ z (45-37)/2] x 1.000.000 = P (z 4,00) x 1.000.000 = [ 1-P ( z 4,00)} x

1.000.000 = (1-0,999968) x 1.000.000 = 0,000032x 1.000.000 = 32

* * ) P >z<_ (LSL-X-bar)/S)] x 1.000.000 = P {z <_ (35-37)/2)] x 1.000.000 P (z <_ 1,00) x 1.000.000 0,15 865 5 x 1.000.000 =- 158.655

Nilai-nilai peluang kegagalan untuk distribusi normal baku z, diperoleh dari tabel distribusi normal kumulatif , yang dibangkitkan menggunakan formula normsdist(nilai Z) pada Microsoft Excel.

***) Dari Tabel Lampiran angka DPMO 158.687 adalah paling; dekat dengan DPMO = 158.655 pada Nilai Sigma 2,50, sehingga kita memilih angka ini.

****) Cpm = (USL-LSL)/{6

/ {6 } = 10/( 13 ) = 10/21,63 = 0,46

Dari hasil perhitungan dalam Tabel, kita mengetahui bahwa proses pembuatan

produk memiliki kapabilitas proses yang rendah (tidak kompetitif) Hal ini

ditunjukkan melalui kemampuan proses hanya berada pada tingkat pengendalian

kualitas 2,5 Sigma dengan indeks kapabilitas proses yang rendah, yaitu: =

0,46. Tampak bahwa DPMO masih sangat tinggi, yaitu : 158.687 DPMO. Pada

saat sekarang banyak perusahaan kelas dunia (world class companies) yang

memiliki kapabilitas proses pada tingkat pengendalian kualitas 5-6 Sigma dengan

8 Hitung kemungkinan cacat yang berada di atas nilai LSL per satu _juta

kesempatan (DPMO)

P { z _< (LSL-X-bar) /

S } x 1.000.000*) 158.655

9 Hitung kemungkinan cacat per satu juta kesempatan (DPMO) yang dihasilkan

oleh proses di atas

= (langkah 7) +

(langkah 8) 158.687

10 Konversi DPMO (langkah 9) ke dalam

nilai sigma (Lihat Tabel Lampiran 7) 2,50***)

11 Hitung kemampuan proses di atas dalam ukuran nilai sigma

Kapabilitas proses adalah 2,50 Sigma (rendah, tidak

kompetitif)

Cpm = (USL – LSL)/ {64(X-bar-T)2+ S2} 12 Hitung kapabilitas proses di atas dalam

indeks kapabilitas proses

indeks kapabilitas proses mendekati 2,0; sehingga hanya menghasilkan

kemungkinan kegagalan per satu juta kesempatan di bawah 100 DPMO

Dalam program peningkatan kualitas Six Sigma, biasanya dipergunakan kriteria (rule of thumb) sebagai berikut:

• > 2,00 ; maka proses dianggap mampu dan kompetitif (perusahaan

berkelas dunia).

• antara 1,00-1,99, maka proses dianggap cukup mampu, namun perlu

upaya-upaya giat untuk peningkatan kualitas menuju target perusahaan

berkelas dunia yang memiliki tingkat kegagalan nila yang berada di

antara 1,00-1,09 memiliki kesempatan terbaik dalam melakukan program

peningkatan kualitas Six Sigma.

• = 1,00; maka proses dianggap tidak mampu dan tidak kompetitif

untuk bersaing di pasar global.

Indeks kapabilitas proses ( ) digunakan untuk mengukur tingkat pada mana

suatu output proses berada pada nilai spesifikasi target kualitas (T) yang

diinginkan oleh pelanggan. Semakin tinggi nilai Cpm menunjukkan bahwa output

proses itu semakin mendekati nilai spesifikasi target kualitas (T) yang diinginkan

oleh pelanggan, yang berarti pula bahwa tingkat kcgagalan daro proses semakin

berkurang menuju target tingkat kegagalan nol (Zero Defect Oriented). Dengan demikian indikator keberhasilan program peningkatan kualitas Six Sigma dapat

dilihat melalui indeks nilai kapabilitas proses yang semakin meningkat dari

2.3.3 Penentuan Kapabilitas Proses Untuk Data Atribut

Langkah-langkah untuk menentukan kapabilitas proses untuk data atribut

menurut Gaspers: (2002) adalah sebagai berikut :

1. Menentukan proses yang ingin diketahui kapabilitasnya.

2. Menghitung banyak unit transaksi yang dikerjakan melalui proses.

3. Menghitung banyak unit transaksi yang gagal.

4. Menghitung tingkat cacat (kesalahan) berdasarkan langkah 3 dengan membagi

langkah 3 dengan langkah 2.

5.Menentukan banyaknya karakteristik kualitas (CTQ) potensial yang dapat

mengakibatkan cacat (kesalahan).

6. Mcnghitung pcluang tingkat cacat (kesalahan) per karakteristik kualitas (CTQ)

dengan membagi langkah 4 dengan langkah 5.

7. Menghitung kemungkinan carat per sate juta kesempatan (DPMO) dengan

mengalikan langkah 6 dengan 1 juta.

8. Mengkonversikan carat per satu juta kesempatan (DPMO) ke dalam nilai

sigma, kemudian membuat keslmpulan.

Berikut ini akan dibahas tenting teknik memperkirakan kapabilitas proses

dalam ukuran pencapaian target sigma untuk data atribut (data yang diperoleh

melaui perhitungan –bukan pengukuran langsung, misalnya: persentase kesalahan,

banyaknya keluhan pelanggan, dan lain-lain). Pada umumnya data atribut hanya

memiliki dua nilai yang berkaitan dengan YA atau TIDAK, seperti: sesuai atau

tidak sesuai, puas atau tidak puas, dan lain-lain. Data ini dapat dihitung untuk

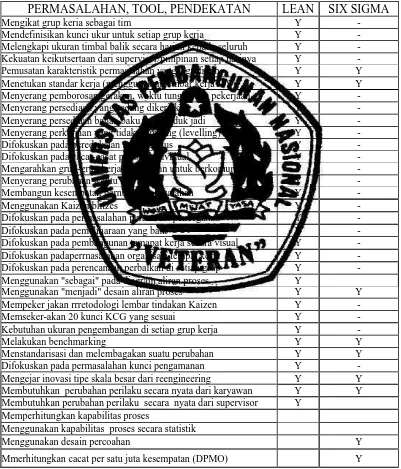

Misalkan kita akan menentukan kapabilitas proses Billing And Charging dari sebuah perusahaan jasa tertentu. Langkah-langkah penentuan kapabilitas proses untuk data atribut ditunjukkan dalam Tabel 2.3.

Tabel 2.5 Cara memperkirakan Kapabilitas Proses untuk Data Atribut

Langkah Tindakan Persamaan Hasil Perhitungan

1 Proses apa yang Anda ingin

mengetahui ? - Billing and chat-ging

2 Berapa banyak unit transaksi yang

dikerjakan melalui proses? - 1.283 Unit

3 Berapa banyak unit transaksi yang

gagal ? - 145 Unit

4 Hitting tingkat carat (kesalahan) berdasarkan pada langkah

= (langkah 3) / (langkah 2)

0,113 =145 1.283

5

Tentukan banyaknya CTQ potensial yang dapat mengakibatkan carat (kesalahan.)

= banyaknya Karakterlstlk

CTQ

24

6 Hitung peluang tingkat cacat kesalahan) perkarakteristik CTQ

- (langkah 4) / (langkah 5)

0,004708 = 0,1 13 24

7 Hitung kemungkinan cacat per satu juta kesempatan (DPMO)

(langkah 6) x 1.000.000

4.708 0,004708 X l .000.000

8 Konversi DPMO (langkah 7) ke

dalam nilai sigma - Antara 4,09 - 4,1

9 Kapabilitas nilai sigma

Kapabilitas sigma adalalah 4,10 (rata-rata kinerja industri di amerika serikat)

Catatan: CTQ critical-to-quality; DPMO - defects per million opporninines. Contoh : CTQ kesalahan pcngisian formulir, kegia