LANGSUNG

PRA RENCANA PABRIK

Oleh :

NURRI A SRIKHANDHITA

NPM. 0931010055

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI I NDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

LANGSUNG

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Sebagai Per syaratan

Dalam Memperoleh Gelar Sar jana Teknik Kimia

Pr ogram Studi Teknik Kimia

NURRIA SRIKHANDHITA NPM. 0931010055

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

PRA RENCANA PABRIK

PABRIK ISOPROPYL ALKOHOL DENGAN PROSES HIDRASI

LANGSUNG

Disusun Oleh

NURRIA SRIKHANDHITA

NPM. 0931010055

Telah dipertahankan di hadapan dan diterima oleh tim penguji pada tanggal

12 April 2013

Tim Penguji : Dosen Pembimbing :

1.

Dr. Ir. Edi Muljadi, SU Ir. Mu’tasim Billah, MS

NIP. 19551231 198503 1 002 NIP. 19600228 198803 2 001 2.

Ir. Bambang Wahyudi, MS NIP. 19580711 198503 1 001 3.

Ir. Dwi Her y Astuti, MT NIP. 19590520 198703 2 001

Mengetahui

Dekan Fakultas Teknologi Industri

PABRIK ISOPROPYL ALKOHOL DENGAN PROSES

HIDRASI LANGSUNG

PRA RENCANA PABRIK

Diajukan Sebagai Salah Satu Syar at Untuk

Memper oleh Gelar Sar jana Teknik

Pr ogr am Studi Teknik Kimia

Oleh :

NURRIA SRIKHANDHITA

0931010055

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

LEMBAR PENGESAHAN

PABRIK ISOPROPYL ALKOHOL DENGAN PROSES

HIDRASI LANGSUNG

Oleh :

NURRIA SRIKHANDHITA

0931010055

Sur abaya, 12 Apr il 2013

Disetujui untuk diajukan dalam Ujian Lisan

Dosen Pembimbing

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha esa dan

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Isopropyl Alkohol dengan

Proses Hidrasi Langsung”, dimana Tugas Akhir ini merupakan tugas yang

diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan

kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

Tugas Akhir “Pra Rencana Pabrik Isopropyl Alkohol dengan Proses

Hidrasi Langsung” ini disusun berdasarkan pada beberapa sumber yang berasal

dari beberapa literature, data – data, dan internet.

Pada kesempatan ini saya mengucapkan terima kasih atas segala bantuan

baik berupa saran, sarana maupun prasarana sampai tersusunya Tugas Akhir ini

kepada :

1. Bapak Ir. Sutiyono,MT , selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati,MT, selaku Ketua Jurusan Teknik Kimia, FTI UPN

“Veteran” Jawa Timur

3. Bapak Ir. Mu’tasim Billah, MS , selaku Dosen Pembimbing Tugas Akhir

4. Dosen-dosen Jurusan Teknik Kimia, FTI UPN “Veteran” Jawa Timur

5. Seluruh Civitas Akademik Jurusan Teknik Kimia, FTI UPN “Veteran”

Jawa Timur

6. Kedua Orang tua , adik saya , keluarga saya dan babooku yang selalu

7. Semua pihak yang telah membantu, memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Saya menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena

itu segala kritik dan saran yang membangun saya harapkan dalam sempurnanya

tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Indusri Jurusan Teknik Kimia.

Surabaya, April 2013

DAFTAR ISI

HALAMAN JUDUL i

KATA PENGANTAR ii

INTISARI iv

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR ISI viii

BAB I PENDAHULUAN I-1

BAB II SELEKSI DAN URAIAN PROSES II-1

BAB III NERACA MASSA III-1

BAB IV NERACA PANAS IV-1

BAB V SPESIFIKASI ALAT V-1

BAB VI PERENCANAAN ALAT UTAMA VI-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA VII-1

BAB VIII UTILITAS VIII-1

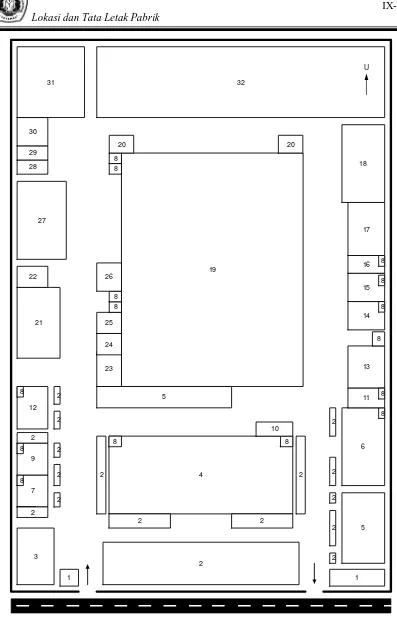

BAB IX LOKASI DAN TATA LETAK PABRIK IX-1

BAB X ORGANISASI PERUSAHAAN X-1

BAB XI ANALISA EKONOMI XI-1

BAB XII KESIMPULAN DAN SARAN XII-1

INTISARI

Perencanaan Pabrik Isopropyl Alkohol ini dimaksudkan untuk menambah jumlah

produksi Isopropyl Alkohol untuk mencukupi kebutuhan konsumen serta

merupakan lapangan pekerjaan.

Rencana lokasi pendirian pabrik ini di daerah Kec. Plaju, Palembang,

Sumatra Selatan dengan perencanaan sebagai berikut:

1. Kapasitas produksi : 25.000 ton

2. Bentuk perusahaan : Perseroan Terbatas

3. Sistem dan organisasi : Garis dan Staff

4. Sistem produksi : Continue

5. Waktu operasi : 330 hari/tahun

6. Bahan dasar : Propylene

Air

Analisa Ekonomi :

Massa konstruksi : 2 tahun

Umur pabrik : 10 tahun

Fixed Capital Investment (FCI) : Rp 670,923,967,011

Working Capital Investment (WCI) : Rp. 139,414,537,079

Total Capital Investment (TCI) : Rp 810,338,504,090

Biaya Bahan Baku : Rp 549,745,133,672

Biaya Utilitas : Rp. 6,546,196,227

Biaya Produksi Total : Rp. 822,571,988,882

Hasil Penjualan Produk : Rp 1,112,801,100,309.05

Internal Rate of Return : 30%

Rate of Investment : 25%

Pay Out Period : 3.3 tahun

Pendahuluan I-1

BAB I

PENDAHULUAN

I.1 Latar Belakang

Indonesia sebagai negara yang berkembang akan melaksanakan pembangunan

dan pengembangan di berbagai sektor, salah satunya adalah sektor industri. Dalam

pembangunan, sektor industri makin berperan strategis karena merupakan motor

penggerak dalam pembangunan suatu Negara. Sektor ini di harapkan disamping

sebagai penyerap tenaga kerja terbesar dan penghasil devisa, juga sebagai pemacu

pertumbuhan ekonomi yang tinggi.

Industri yang tengah dikembangkan di Indonesia yaitu industri kimia.Industri

kimia merupakan industri yang cukup besar kontribusinya dalam menghasilkan devisa

negara dan juga selama ini Indonesia banyak mengimport bahan kimia dari luar

negeri. Selain itu Indonesia kaya akan sumber daya alam yang merupakan bahan

dasar atau bahan baku dari industri kimia.

Salah satu bahan kimia yang masih diimpor adalah Isopropyl alcohol.

Isoprophyl alcohol adalah bentuk kedua dari Alkohol yang lebih sederhana.

Isoprophyl alcohol untuk pertama kali diperkenalkan oleh “Barthelot” pada tahun

1855, dimana reaksi pembentukannya didasarkan pada reaksi Propylene dengan asam

sulfat selanjutnya senyawa tersebut di Hidrolisa dengan menggunakan air dan

selanjutnya senyawa akan terbentuk Alkohol.

Pendahuluan I-2

Barthelot maupun Friedel gagal untuk mengidentifikasi secara benar dari senyawa ini.

Baru kemudian pada tahun yang sama, “Kolbe” berhasil mengidentifikasikan secara

benar nama Isoprophyl alkohol.

Isoprophyl alcohol secara umum dianggap sebagai produk Petro kimia yang

pertama. Sebuah pabrik dengan skala Pilotplant telah dibangun oleh “ Melco chemical

company” pada tahun 1919. Tidak lama kemudian “Standart Oil Company” di New

Yersey mempatenkan produk Isoprophyl alkohol yang menggunakan bahan baku

propylene serta pemurnian “Bay Way” .

Walaupun proses pembuatan Isoprophyl alkohol ini mengalami banyak sekali

kemajuan, akan tetapi pada dasarnya masih menggunakan bahan yang sama yaitu

Propylene dan air.

I.2 Per kembangan Industri Kimia di Indonesia

Sampai saat ini Indonesia masih mengimport dari luar negri guna memenuhi

kebutuhan Isoprophyl alkohol, antara lain berasal dari Amerika Serikat, Jerman,

Belgia serta beberapa negara di Asia.

Bahan baku utama yang digunakan didalam produksi Isoprophyl alkohol ini

adalah gas Propylene dan air. Dimana bahan tersebut sampai saat ini dapat dipenuhi

oleh Pertamina Plaju dan sungai Gerong sedangkan air sangat melimpah.

Mengingat kebutuhan senyawa ini dari tahun ketahun semakin meningkat

maka dengan didirikannya pabrik ini akan menggurangi ketergantungan bahan ini dari

Pendahuluan I-3

Disamping itu juga akan membuka kesempatan kerja bagi masyarakat sekitar

yang pada akhirnya dapat menekan angka penganguran. Keterkaitan antara sektor

industri dengan sektor ekonomi lainnya diharapkan bisa dicapai subsitusi impor dan

pada akhirnya mampu berorientasi ekspor dengan pemenuhan kebutuhan didalam

negri lebih dahulu.

I.3 Manfaat Didirikannya Pabrik Isopropyl Alkohol

Manfaat lebih lanjut didirikan pabrik ini diharapkan dapat mendukung dan

mendorong pertumbuhan industri-industri kimia, menciptakan lapangan kerja,

mengurangi pengangguran dan memperkuat perekonomian di Indonesia.

Atas pertimbangan – pertimbangan tersebut, maka pendirian pabrik Isoprophyl

alkohol ini masih dapat dilaksanakan di Indonesia.

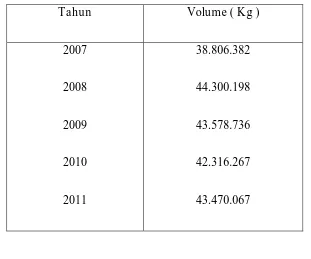

Tabel 1.1. Import Isoprophyl Alkohol di Indonesia tahun 2007 – 2011

Tahun Volume ( Kg )

2007

2008

2009

2010

2011

38.806.382

44.300.198

43.578.736

42.316.267

Pendahuluan I-4

I.4 Sifat dan Kegunaan

I.4.1 Sifat Bahan Baku dan Produk

1. Propylene (Matheson, gas data book, 1961 ; Kirk Othmer,vol.3, 1964)

Sifat Fisika

a. Rumus molekul : C3H6

b. Kenampakkan pada suhu kamar (32oC) : gas tidak berwarna

c. Berat molekul (BM) : 42,081 g/gmol

d. Boiling point (Tbp) : -47,7oC

e. Density (20oC) : 0,609 gr/cm³

f. Critical temperature (Tc) : -91,8oC (-197,2oF)

g. Critical Presure (Pc) : 45,6 atm (670,32 psi)

h. Spesific grafity, gas : 1,49

i. Viscositas, cP (-185oC) : 0.0078

j. Panas penguapan (-47,7 oC), cal/gr : 104,62

k. Panas pembentukkan (25oC), cal/gr : 4,879

l. Panas pembakaran (25oC), cal/gr : 460,428

m. Spesific Heat ratio,cp/cv : 1.145

Sifat Kimia

a. larut dalam alkhohol dan eter, tetapi sedikit larut dalam air

b. bila terbakar berwarna kuning

Pendahuluan I-5

b. Bentuk : tidak berwarna

c. Berat molekul : 18

d. Densitas : 0,99708 gr/cm3

e. Titik didih : 100 oC

f. Titik lebur : 0 oC

g. Viskositas : 0,8937 cp

h. Spesifik gravity : 1,00

i. pH : 8,5 – 9,5

j. O2 terlarut : 10 ppm

k. Silica maximum : 0,02 ppm

3. Asam Sulfat (H2SO4)

Sifat Fisika :

a. Rumus molekul : H2SO4

b. Berat molekul : 98,08

c. Warna : tidak berwarna

d. Sifat : korosif terutama pada

konsentrasi tinggi, dapat menimbulkan luka bakar bila berkontak dengan

Pendahuluan I-6

f. Melting point (titik cair) : 10,450C

g. Boiling point (titik didih) : 3400C

Sifat Kimia :

a. Larut dalam air pada segala perbandingan

b. Larut dalam alkohol 95%

c. Pada suhu kamar berbentuk lig dan mudah menguap.

d. Cp : 0,3403 kkal/g0C untuk 98%

: 0,5012 kkal/g0C untuk 98%

e. Δ H0f : -193,91 kcal/gmol

Δ H0S : -22,99 kcal/gmol

Spesifikasi Produk

4. Isoprophyl alkohol

Sifat fisika:

a. Rumus molekul : C3H7OH

b. Berat molekul : 60,09

c. Warna : tidak berwarna

d. Bentuk : cairan

e. Titik didih pada 780 mm Hg : 80,3°C

Pendahuluan I-7

h. Spesifik gravity (20/20oC) : 0,8169 (minimum)

: 0,8193 (maximum)

i. Spesifik heat pada 27oC : 0,2627 cal/gr °C

j. Panas pembentukan : 120 k cal/mole

k. Surface tention (25oC) : 0,0214 dyne/cm

Sifat kimia:

Uraian Proses II-1

BAB II

URAIAN DAN PROSES

II.1 Macam Proses

Untuk memproduksi Isopropyl Alkohol secara komersial dengan

menggunakan proses hidrasi secara langsung, pada dasarnya terdapat tiga proses yaitu

a. Hidrasi Langsung fase uap

b. Hidrasi Langsung fase cair-uap

c. Hidrasi Langsung fase cair

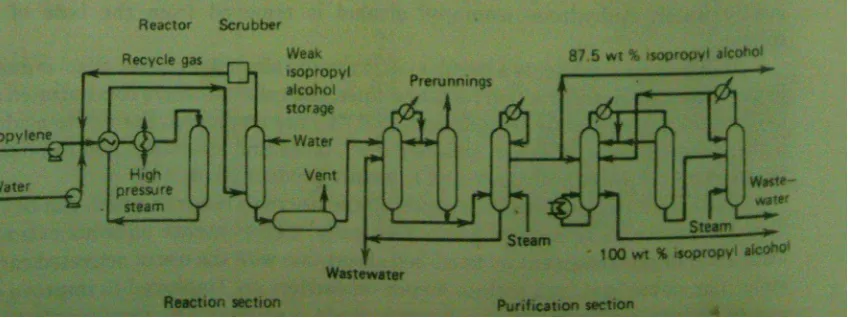

II.1.1 Hidr asi Langsung Fase Uap

Produksi Isopropyl Alkohol dengan menggunakan proses Hidrasi Katalis

langsung, mulai diperkenalkan pada permulaan tahun 1951 oleh ICI. Katalis yang

digunakan pada proses ini adalah WO3 – ZnO sebagai zat penyokong SiO2. Proses

terjadi pada temperatur dan tekanan yang tinggi yaitu pada 230oC – 290oC dan 200 –

250 atm. Pada tahun yang sama juga diperkenalkan oleh “ Veba – Chemie ” suatu

proses lain dalam memproduksi Isopropyl Alkohol.

Pada prose Veba Chemie ini Propylene – air diuapkan kemudian dilewatkan

pada suatu Bed katalis asam yaitu H3PO4 dengan bahan penyokongnya adalah SiO2.

Uraian Proses II-2

Aliran gas dari reaktor kemudian didinginkan dan produk Isoprophyl alkohol

dipisahkan dengan menggunakan Scrubber. Untuk proses phase uap ini selektivitas

Isopropyl Alkohol mendekati 100 % dan jumlah Propylene yang tidak bereaksi

jumalahnya sangat rendah ( 4 – 5% ) yang kemudian direcycle. Oleh karena

menggunakan kondisi operasi pada tekanan serta temperatur yang tinggi dan adanya

recycle gas kereaktor maka pada proses ini diperlukan bahan dasar dengan kemurnian

yang tinggi dengan demikian maka biaya operasinya juga tinggi.

Gambar II.1 Flowsheet Uraian Proses Veba Chemie

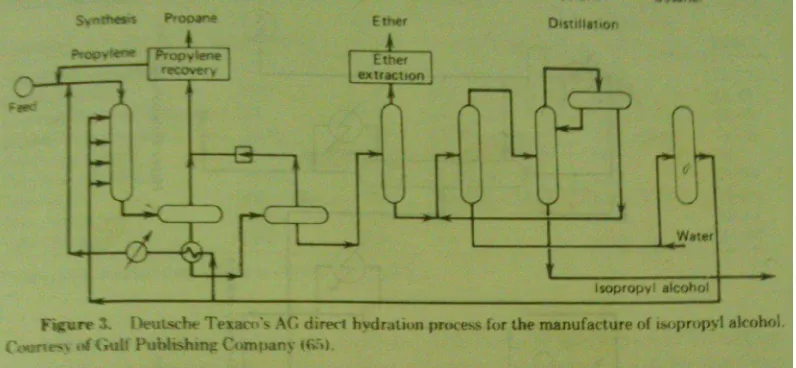

II.1.2 Hidr asi langsung Fase Cair-uap

Untuk menghindari kerugian serta untuk menekan adanya biaya operasi yang

tinggi maka oleh “ Deutsche – Texco “ dikembangkan suatu program “ Trickle – Bed

“. Didalam proses ini air dan gas propylene dalam perbandingan molar antara 12 – 15

berbanding 1 dimasukkan dalam suatu reaktor Fixed bed lewat bagian atas yang

kemudian akan mengalir sedikit demi sedikit (Trickle) kebawah melalui Resin Ion

Uraian Proses II-3

Reaksi yang terjadi antara phase cair dan phase gas berlangsung antara

temperatur 130 – 160 o C dan tekanan 60 – 100 atm. Selektivitas Isopropyl Alkohol

pada proses semacam ini berkisar antara 98 %. Didalam proses phase cair ini akan

dihasilkan produk samping yang berupa Diisopropyl Ether dan beberapa alkohol.

Gambar II.2 Flowsheet Uraian Proses Deutsce-Texco

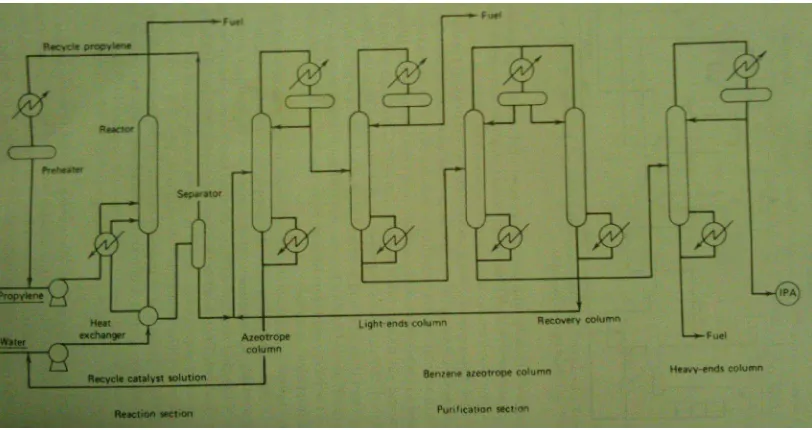

II.1.3 Hidr asi langsung Fase Cair

Proses Hidrasi dalam Phase cair dikembangkan oleh Tokuyama – Soda dengan

menggunakan katalis cair asam lemah. Untuk menghindari kerugian pada proses

sebalumnya yaitu phase cair – uap dan phase uap, maka pada proses ini bahan baku

propylene, air, katalis serta recycle larutan terlebih dahulu dipanaskan dan kemudian

dilakukan penekanan didalam suatu reaktor. Katalis kemudian akan dipisahkan dan

kebutuhan akan katalis ini jumlahnya relative sangat kecil kondisi reaksi pada phase

ini yaitu pad tekanan 200 atm serta temperature 270oC . Selektifitas Isopropyl

Uraian Proses II-4

Dengan menggunakan proses ini masalah utama dari perusahaan yaitu korosi

dan pencemaran dapat ditekan, dan kemurnian bahan baku Propylene yang digunakan

adalah 95% berat.

Gambar II.3 Flowsheet Uraian Proses Tokuyama-Soda

Berdasarkan pertimbangan tersebut diatas maka didalam perencanaan pabrik

ini dipilih proses Hidrasi Langsung pada fase cair – uap. Karena pada proses ini selain

beroperasi pada kondisi yang medium, persyaratan bahan baku juga tidak terlalu

tinggi walaupun Yield relative kecil bila dibandingkan dengan kedua proses (fase)

Uraian Proses II-5

II.2 Seleksi Proses

Tabel II.2. Perbandingan fase uap, cair dan uap-cair dalam proses hidrasi langsung.

FASE UAP

FASE

CAIR-UAP

FASE CAIR

Katalis

Kondisi

operasi

- Suhu

- Tekanan

- Selektivitas

WO3 dan ZnO

sebagai

penyokong SiO2

240-2600C

25-65 atm

100%

Resin ion

exchange asam

kuat H2SO4

130-1600C

60-100 atm

98%

Resin ion

exchange asam

lemah

2700C

200 atm

80-99%

Berdasarkan perbandingan proses pada table 2.1, maka proses yang dipilih

dalam pembuatan Isopropil Alkohol adalah proses hidrasi langsung dalam fase cair.

Dengan pertimbanan sebagai berikut :

-Harga katalis lebih murah

- Biaya operasi lebih murah

Uraian Proses II-6

II.3 Uraian Pr oses

Reaksi yang digunakan dalam pembuatan Isopropyl Alkohol dengan proses

hidrasi langsung. Tahpan-tahapan proses pra rencana pabrik Isopropil Alkohol

adalah sebagai berikut :

1. Tahap persiapan bahan baku.

Propylene yang merupakan umpan segar dari tangki penyimpan yang

bertekanan 50 atm dan bersuhu 30 0C dipompa menuju heater guna

dipanaskan dengan memakai steam. Dengan demikian diperoleh propylene

yang bersuhu 160 0C yang siap dimasukkan ke dalam reaktor.

2. Tahap reaksi.

Campuran propylene dengan air dimasukkan ke reactor pada tekanan

60 atm dan suhu 160 0C dimana didalam reactor juga terdapat resin ion

exchange asam kuat H2SO4 yang berfungsi untuk mempercepat terjadinya

reaksi.

Reaksi yang terjadi dalam reaktor adalah :

C3H6(l) + H2O (g) C3H7OH(l)

C3H7OH9(l) [(CH3)2CH]2O (l) + H2O (l)

Reaktor yang digunakan adalah reactor jenis “ Fixed – bed “. Aliran

yang masuk kedalam reaktor terdiri dari uap propylene, diisopropil ether dan

air yang masuk secara Co – current. Reaksi pembentukan Isoprophyl alkohol

Uraian Proses II-7

Reaksi pembentukan Isoprophyl alkohol adalah reaksi Eksothermis.

Panas yang keluar dari reaksi ini kemudian di hilangkan dengan pendingin

sehingga temperatur didalam reaktor dapat dipertahankan pada 130 -160° C.

Produk yang keluar dari reaktor merupakan Isoprophyl alkohol,

dimasukkan pada flash drum dengan kondisi operasi pada temperatur 40°C

dan tekanan 1 atm. Flash drum ini berfungsi untuk memisahkan antara fase

uap dan fase cairan.

3. Tahap pemisahan dan pemurnian.

Produk dari reactor lalu dimasukkan dalam flash drum untuk

memisahkan fase liquid dan fase gas. Dalam flash drum terjadi pemisahan

antara propylene, Isopropil Alkohol, H2O dan Diisopropyl Ether. Dimana

propylene menuju keatas sedangkan yang menuju kolom destilasi adalah

Isopropil Alkohol, H2O dan Diisopropyl Ether untuk dimurnikan lebih lanjut.

Isopropyl Alkohol yang dipasarkan berkadar 98% maka produk atas

kolom destilasi I kembali dialirkan ke kolom destilasi II untuk dimurnikan,

sedangkan produk bawah adalah diisopropyl ether yang merupakan hasil

samping yang disimpan dalam tangki penampung.

Kolom destilasi II ini beroperasi pada tekanan 1 atm dan feed masuk

dalam keadaan liquid jenuh. Produk atas dari kolom destilasi II merupakan

produk utama Isopropyl Alkohol dengan kemurnian 98% dan produk bawah

BAB III

NERACA MASSA

Kapasitas Produksi = 25000 ton / tahun ( data BPS )

Operasi = 330 hari / tahun

Basis Perhitungan = 1 jam operasi

1. Rea ktor

Komponen Masuk (kg/jam) Keluar (kg/jam)

aliran 1 aliran 2 aliran 3

C3H6 2941.1500 735.2875

C3H8 7.6700 7.6700

CO2 1.1800 1.1800

H2O 15125.9143 14198.5067

IPA 3031.4853

DIPE 101.7848

2950.0000 15125.9143

jumlah 18075.9143 18075.9143

2. Flash Dr um

Komponen Masuk (kg/jam) Keluar (kg/jam)

Aliran 3 Aliran 4 Aliran 5

C3H6 735.2875 735.2875

C3H8 7.67 7.6700

CO2 1.18 1.1800

H2O 14198.50667 14198.50667

IPA 3031.485341 3031.485341

DIPE 101.7847982 101.7847982

17331.77681 744.1375

3. DESTILASI I

Komponen Masuk (kg/jam Keluar (kg/jam)

Aliran 4 Aliran 6 Aliran 7

H2O 14198.5067 13559.5739 638.9328

IPA 3031.4853 3016.3279 15.1574

DIPE 101.7848 5.0892 96.6956

16580.9910 750.7858

Jumlah 17331.7768 17331.7768

4. DESTILASI II

Komponen Masuk (kg/jam Keluar (kg/jam)

Aliran 6 Aliran 9 Aliran 8

H2O 13559.5739 13356.1803 203.3936

IPA 3016.3279 60.3266 2956.0014

DIPE 5.0892 5.0638 0.0254

13421.5706 3159.4204

BAB IV

NERACA PANAS

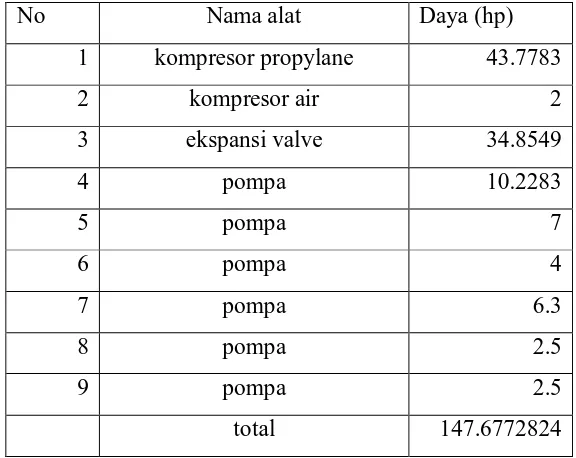

1. KOMPRESSOR PROPYLEN

NERACA PANAS

Masuk Keluar

Komponen kkal / jam Komponen kkal / jam

C3H6 5380.4679 C3H6 13249.5959

C3H8 15.4858 C3H8 38.1745

CO2 1.4108 CO2 3.4658

Ws 7893.8717

13291.2362 13291.2362

2. KOMPRESSOR AIR

NERACA PANAS

Masuk Keluar

Komponen kkal / jam Komponen kkal / jam

H2O 33543.7836 H2O 205005.8107

Ws 171462.0271

3. HEATER PROPYLEN

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

C3H6 13249.5959 C3H6 169117.3421

C3H8 38.1745 C3H8 494.2629

CO2 3.4658 CO2 43.0428

Q steam 164593.0649 Q loss 8229.6532

177884.3011 177884.3011

4. REAKTOR

NERACA PANAS

Masuk (kkal/jam) Keluar (kkal/jam)

Pr opylene :

C3H6 169117.3421 C3H7OH 171463.5474

C3H8 494.2629 C6H14O 5901.0732

CO2 43.0428

H2O produk 1090.2868

H2O pr oses : C3H6 sisa 42279.3355

H2O 918136.2632 H2O sisa 860752.7467

C3H8 494.2629

CO2 43.0428

Δ H reaksi 44805873.6830

Q terserap 44811640.2986

5. EXPANSI VALVE

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H6 sisa 42279.3355 C3H6 sisa 91091.7098

C3H8 494.2629 C3H8

770.7186

CO2

43.0428 CO2 124.5085

H2O sisa 860752.7467 H2O sisa 1099937.5053

C3H7OH 171463.5474 C3H7OH 276876.7687

C6H14O 5901.0732 C6H14O 5964.6914

H2O

produk 1090.2868 H2O produk

5235.1314

Q ekspansi 397976.7383

Total 1480001.0337 1480001.0337

6. COOLER I

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H6 91091.7098 C3H6 4088.6528

C3H8 770.7186 C3H8 47.1397

CO2 124.5085 CO2 4.2741

H2O sisa 312129.4696 H2O sisa 94433.8714

C3H7OH 528844.0388 C3H7OH 16878.7487

C6H14O 8958.3620 C6H14O 570.8232

H2O

produk 10091.8629 H2O produk

119.6162

Q terserap 835867.5441

7. HEATER DESTILASI

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H7OH 16922.7268 C3H7OH 89996.9926

C6H14O 570.8232 C6H14O 3068.1126

H2O

94553.4876 H2O 475197.3775

Q supply 480226.7842 Q loss

24011.3392

Total 592273.8219 592273.8219

8. DESTILASI I

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H7O 89996.9926 destilat

C6H14O 3068.1126 C3H7OH 448.4544

H2O

475197.3775 C6H14O 2904.6948

Q supply 820722.2385 H2O 21315.7078

bottom

C3H7OH 89575.2878

C6H14O 153.4546

H2O 453947.8022

Q loss 41036.1119

Qcondesation 779603.2077

9. COOLER II

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H7OH 89575.2878 C3H7OH 88999.6285

C6H14O 153.4546 C6H14O 152.4586

H2O

453947.8022 H2O 451212.9567

Q terserap 3311.5008

Total 543676.5446 543676.5446

10.COOLER III

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H7OH 448.4544 C3H7OH 56.1033

C6H14O 2904.6948 C6H14O 359.1674

H2O 21315.7078 H2O 2835.2181

Q terserap 21418.3682

11.DESTILASI II

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H7OH 56.1033 destilat

C6H14O 359.1674 C3H7OH 86257.3940

H2O 2835.2181 C6H14O 0.7538

Q supply 2950966.0753 H2O 6698.1538

bottom

C3H7OH 1792.8684

C6H14O 152.8046

H2O 447457.2916

Q loss 147548.3038

Qcondesation 2264308.9941

Total 2954216.5641 2954216.5641

12.COOLER IV

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H7OH 86257.3940 C3H7OH 10941.2587

C6H14O 0.7538 C6H14O 0.0945

H2O 6698.1538 H2O 902.5444

Q terserap 81112.4040

13. COOLER V

NERACA PANAS

MASUK (kkal/jam) KELUAR (kkal/jam)

C3H7OH 1792.8684 C3H7OH 223.2910

C6H14O 152.8046 C6H14O 18.8090

H2O 447457.2916 H2O 59267.0832

Q terserap 389893.7814

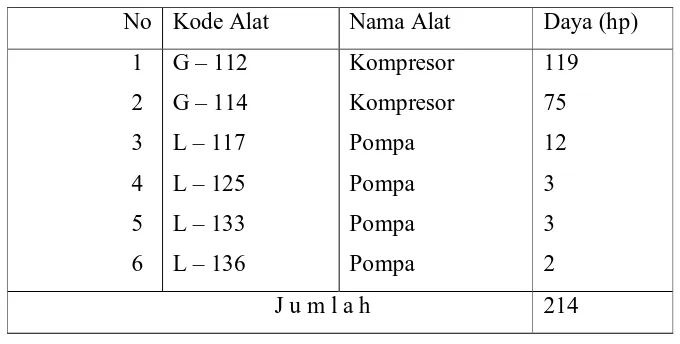

BAB V

SPESIFIKASI PERALATAN

1. TANGKI PENYIMPAN PROPYLEN

2. KOMPRESSOR PROPYLEN

Fungsi : Untuk menaikkan tekanan sebelum masuk ke dalam reactor

Type : rotary sliding vane

Power : 43.7783 hp spesifikasi :

Fungsi

: menampung gas propylene

Type

: silinder horizontal dengan tutup dished ( hemispherical)

Kapasitas

: 82427.53 cuft

Tekanan

: 50 atm

Diameter

: 37.44 ft

Panjang

: 74.9 ft

Tebal shell : 4 1/2 in

Tebal tutup : 2 2/3 in

Bahan konstruksi : Carbon Steal SA-283 grade C ( brownell hal 253 )

Jumlah

3. KOMPRESSOR AIR

Fungsi : Untuk menaikkan tekanan sebelum masuk ke dalam reactor

Type : rotary sliding vane

Power : 1.1198 hp

Jumlah : 1 buah

4. HEATER GAS PROPYLEN

Fungsi : memanaskan bahan sampai suhu 160 °C

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 70 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 12 in

Passes : 1

A : 585.1878 ft²

5. EKSPANSI VALVE

Fungsi : menurunkan tekanan setelah keluar reaktor dan menuju separator

Jenis : centrifugal

Power : 34.8549 hp

Jumlah : 1 buah

6. COOLER

Fungsi : menurunkan bahan sampai suhu 40 °C

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 480, 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 10.2 in

Passes : 1

7. FLASH DRUM

Fungsi : memisahkan fase gas dan liquid

Type : silinder vertical

Kapasitas : 1685.4959 cuft

Diameter : 7.4008 ft

Tinggi : 18.5021 ft

Tebal shell : 3/4 in

Tebal tutup : 3/4 in

Banhan kontruksi : Carbon Stell SA - 283 grade C

Jumlah : 1 buah

8. POMPA

Fungsi : mengalirkan IPA, DIPE dan AIR menuju destilasi

Type : Centrifugal pump

Bahan : Commercial steel

Rate volumetric : 83.1212 gpm

Total dynamic Head : 33.9702 ft lbf / lbm

Effisiensi motor : 82%

Power : 10.2283 hp

9. HEATER DESTILASI

Fungsi : memanaskan bahan sampai suhu 88.44 °C

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 162 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 12 in

Passes : 1

A : 507.7667 ft²

10.DESTILASI I

Fungsi : memisahkan IPA, DIPE dan AIR berdasarkan titik didih

Type : Sieve Tray Coloumn

T operasi : 86.58 °C

P operasi : 1 atm

Diameter : 2.996 ft

Tebal shell : 3 / 16 in

Tinggi tutup : 0.25 ft

Tebal tutup : 0.1490 in

Jumlah Tray : 17 plate

Tebal tray : 12 gage

Tray spacing : 24 in

Feed plate : masuk pada plate ke – 3

H total tower : 12.2100 m

11. KONDENSOR

Fungsi : mengkondensasikan bahan sampai suhu 35 °C

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 585 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 10.2 in

Passes : 1

A : 1839.2956 ft²

12.AKUMULATOR

Fungsi : Menampung sementara kondensat dari kondensor

Type : silinder horizontal dengan tutup dished

Volume : 9.5464 cuft

Tekanan : 1 atm

Diameter : 1.594 ft

Panjang : 4.781 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan kontruksi : Carbon Steal SA-283 grade C

Jumlah : 1 buah

13.POMPA

Fungsi : mengalirkan bahan menuju destilasi

Type : Centrifugal pump

Bahan : Commercial steel

Rate volumetric : 18.1617 gpm

Total dynamic Head :48.8670 ft lbf / lbm

Effisiensi motor : 80%

Power : 7 hp

14.REBOILER

Fungsi : menguapkan bahan sampai suhu 87.086 °C

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 850 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 12 in

Passes : 1

A : 2670.2791 ft²

15.POMPA

Fungsi : mengalirkan bahan menuju tangki penampung DIPE

Type : Centrifugal pump

Bahan : Commercial steel

Rate volumetric : 29.5148 gpm

Total dynamic Head : 42.6579 ft lbf / lbm

Effisiensi motor : 81%

Power : 4 hp

16.COOLER

Fungsi : menurunkan bahan sampai suhu 35 °C ,menuju tangki DIPE

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 550 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 10.2 in

Passes : 1

A : 2365.6071 ft²

17.TANGKI PENAMPUNG DIPE

Fungsi : menampung produk DIPE

Type : silinder tegak, tutup bawah datar dan tutup atas dished

Kapasitas : 58174.9309 cuft

Diameter : 33.22 ft

Panjang : 66.44 ft

Tebal shell :7/8 in

Tebal tutup : 7/8 in

Bahan kontruksi : Carbon Steal SA-283 grade C ( brownell hal 253 )

Jumlah : 1 buah

18.COOLER

Fungsi : mendinginkan suhu menuju destilasi II

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 1 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

Passes : 1

A : 0.2581 ft²

Jumlah : 1 buah

19.DESTILASI II

Fungsi : memurnikan IPA

Type : Sieve Tray Coloumn

T operasi : 88.40 °C

P operasi : 1 atm

Diameter : 2.685 ft

Tebal shell : 3 / 16 in

Tinggi tutup : 0.23 ft

Tebal tutup : 0.1490 in

Jumlah Tray : 17 plate

Tebal tray : 12 gage

Tray spacing : 24 in

Feed plate : masuk pada plate ke – 2

H total tower : 12.0837 m

20. KONDENSOR

Fungsi : mengkondensasikan bahan sampai suhu 35 °C

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 401 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 10.2 in

Passes : 1

A : 1261.8867 ft²

21.AKUMULATOR

Fungsi : Menampung sementara kondensat dari kondensor

Type : silinder horizontal dengan tutup dished

Volume : 8.6920 cuft

Tekanan : 1 atm

Diameter : 1.77 ft

Panjang : 3.54 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan kontruksi : Carbon Steal SA-283 grade C

Jumlah : 1 buah

22.POMPA

Fungsi : mengalirkan bahan menuju tangki IPA

Type : Centrifugal pump

Bahan : Commercial steel

Rate volumetric : 16.7275 gpm

Total dynamic Head :46.0048 ft lbf / lbm

Effisiensi motor : 85%

Power : 6.3 hp

23.REBOILER

Fungsi : menguapkan bahan sampai suhu 89.58 °C

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 576 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 12 in

Passes : 1

A : 1810.5702 ft²

24.POMPA

Fungsi : mengalirkan bahan menuju tangki penampung AIR

Type : Centrifugal pump

Bahan : Commercial steel

Rate volumetric : 1.6441 gpm

Total dynamic Head : 32.5145 ft lbf / lbm

Effisiensi motor : 81%

Power : 2.5 hp

25.COOLER

Fungsi : menurunkan bahan sampai suhu 35 °C ,menuju tangki AIR

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 156 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

ID : 10.2 in

Passes : 1

A : 1770.3976 ft²

26.TANGKI PENAMPUNG AIR

Fungsi : menampung AIR hasil destilasi

Type : fixed conical

Kapasitas : 1266.1574 cuft

Diameter : 9.287 ft

Panjang : 18.5748 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan kontruksi : Carbon Steal SA-283 grade C ( brownell hal 253 )

Jumlah : 1 buah

27.COOLER

Fungsi : mendinginkan suhu menuju tangki penampung sementara IPA

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube :

Number and length : 522 16’0”

OD : ¾ in

BWG : 16

Pitch : 1 in²

Passes : 2

Shell :

Passes : 1

A : 1639.7332 ft²

Jumlah : 1 buah

28.TANGKI PENAMPUNG IPA

Fungsi : menampung IPA hasil destilasi

Type : silinder tegak, tutup bawah datar dan tutup atas dished

Kapasitas : 6007.9410 cuft

Diameter : 15.6 ft

Panjang : 31.1969 ft

Tebal shell : 1/5 in

Tebal tutup : 1/5 in

Bahan kontruksi : Carbon Steal SA-283 grade C ( brownell hal 253 )

Jumlah : 1 buah

29.POMPA

Fungsi : mengalirkan bahan dari tangki penampung AIR sebagai

pendingin

Type : Centrifugal pump

Bahan : Commercial steel

Rate volumetric : 1.6445 gpm

Total dynamic Head : 57.0845 ft lbf / lbm

Power : 2.5 hp

BAB VI

PERANCANGAN ALAT UTAMA

1. REAKTOR

Nama alat : Reaktor

Fungsi : untuk mereaksikan propylene dan air

Type : Trickle bed reaktor

Shell :

Diameter : 6.1168 ft

Tinggi : 12.2335 ft

Tebal shell : 3 in

Tebal tutup atas : 1 ½ in

Tebal tutup bawah : 1 ½ in

Bahan kontruksi : Carbon Stell SA-283 grade C

Jumlah : 1 buah

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJ A

VII.I. Instr umentasi

Dalam rangka pengoperasian pabrik, pemasangan alat – alat instrumentasi sangat

dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan alat –alat

instrumentasi disini bertujuan sebagai pengontrol jalannya proses produksi dari

peralatan – peralatan pada awal sampai akhir produksi, dimana dengan alat

insrumentasi tersebut, kegiatan maupun aktifitas tiap – tiap unit dapat dicatat kondisi

operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki serta mampu

memberikan tanda – tanda apabila terjadinya penyimpangan selama proses produksi

berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat instrumentasi

maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi – kondisi yang telah

ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan effisiensi yang telah ditentukan dan

kondisi proses tetap terjaga pada kondisi yang sama.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat segera diketahui

sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian :

1. Variabel yang berhubungan dengan energi, seperti temperatur, tekanan, dan

radiasi.

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada kecepatan

aliran fluida, ketinggian liquida, dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia, seperti densitas,

kandungan air.

Yang harus diperhatikan didalam pemilihan alat Instrumentasi adalah :

- Lavel, Range, dan fungsi dari alat instrumentasi.

- Ketelitian hasil pengukuran.

- Konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

- Mudah diperoleh dipasaran.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis pengoperasian alat

instrumentasi tersebut, yaitu alat instrumentasi manual atau otomatis. Pada dasarnya

alat – alat kontrol yang otomatis lebih disukai dikarenakan pengontrolannya tidak

terlalu sulit, kontinyu, dan efektif, sehingga menghemat tenaga kerja dan waktu.

Akan tetapi mengingat faktor – faktor ekonomis dan investasi modal yang

ditanamkan pada alat instrumentasi berjenis otomatis ini, maka pada perancangan

pabrik ini sedianya akan menggunakan kedua jenis alat instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang harus dicapai.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Pr imary element

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang diukur,

misalnya temperatur. Primary element merubah energi yang dirasakan dari medium

2. Receiving Element / Element Pengontr ol

Alat kontrol ini akan mengevaluasi signal yang didapat dari sensing element dan

diubah menjadi skala yang bisa dibaca, digambarkan dan dibaca oleh error detector.

Dengan demikian sumber energi bisa diatur sesuai dengan perubahan – perubahan

yang terjadi.

3. Tr ansmitting Element.

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element ke receiving

element.

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap yang lain

yaitu : Error Element Detector, alat ini akan membandingkan besarnya harga terukur

pada variabel yang dikontrol dengan harga yang diinginkan dan apabila terdapat

perbedaan alat ini akan mengirimkan signal error. Amplifier akan digunakan sebagai

penguat signal yang dihasilkan oleh error detector jika signal yang dikeluarkan lemah.

Motor Operator Signal Error yang dihasilkan harus diubah sesuai dengan kondisi

yang diinginkan, yaitu dengan penambahan variabel manipulasi. Kebanyakan sistem

kontrol memerlukan operator atau motor untuk menjalankan Final Control Element.

Final Control Element adalah untuk mengoreksi harga variabel manipulasi.

1. Flow Control (FC)

Mengontrol aliran setelah keluar pompa.

2. Flow Ratio Control (FRC)

Mengontrol ratio aliran yang bercabang setelah pompa.

3. Level Control (LC)

Mengontrol ketinggian bahan didalam tangki dapat juga digunakan sebagai (WC)

Weight Control.

4. Level Indicator (LI)

Mengindikasikan / informatif ketinggian bahan didalam tangki.

5. Pressure Control (PC)

Mengontrol tekanan pada aliran / alat.

6. Pressure Indicator (PI)

Mengindikasikan / informatif tekanan pada aliran / alat.

7. Temperatur Control (TC)

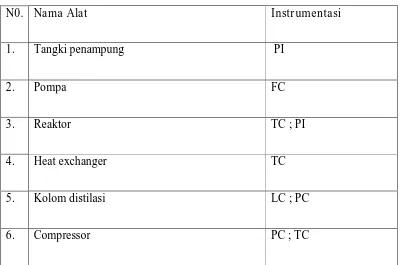

Tabel Instr umentasi Pa da Pabr ik

N0. Nama Alat Instr umentasi

1. Tangki penampung PI

2. Pompa FC

3. Reaktor TC ; PI

4. Heat exchanger TC

5. Kolom distilasi LC ; PC

6. Compressor PC ; TC

VII.2 Keselamatan Ker ja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang harus

diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan – kerusakan yang besar yang disebabkan oleh

kebakaran atau hal lainnya baik terhadap karyawan maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang

cukup lama. Bahaya yang dapat timbul pada suatu pabrik banyak sekali jenisnya, hal

Secara umum bahaya – bahaya tersebut dapat dibagi dalam tiga kategori, yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat – zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya dan

pada pabrik ini pada khususnya.

VII.2.1 Bahaya Kebaka ran

A. Penyebab Kebaka r an.

1. Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop, dan

lain – lain.

2. Adanya loncatan bunga api yang disebabkan karena konsleting aliran listrik

B. Pencegahan.

1. Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses yang

dikerjakan.

2. Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

3. Memasang kabel atau kawat listrik ditempat – tempat yang terlindung, jauh dari

daerah yang panas yang memungkinkan terjadinya kebakaran.

4. Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan

cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat Pencegah Kebakara n.

1. Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

2. Pemakaian portable fire – extinguisher bagi daerah yang mudah dijangkau bila

terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat dilihat pada

tabel.

3. Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

4. Karena bahan baku ada yang beracun, maka perlu digunakan kantong – kantong

udara atau alat pernafasan yang ditempatkan pada daerah – daerah strategis pada

VII.2.2 Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh maupun

hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena mekanik pada

pabrik ini dan cara pencegahannya dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan kerusakan

fatal, cara pencegahannya :

1. Menyeleksi dengan hati – hati bahan konstruksi yang sesuai, tahan korosi serta

memakai corrosion allowance yang wajar. Untuk pabrik ini, semua bahan konstruksi

yang umum dapat dipergunakan dengan pengecualian adanya seng dan tembaga.

Bahan konstruksi yang biasanya dipakai untuk tangki penyimpan, perpipaan, dan

peralatan lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai dengan

standar ASME (America Society Mechanical Engineering).

2. Memperhatikan teknik pengelasan.

3. Memakai level gauge yang otomatis.

4. Penyediaan manhole dan handhole (bila memungkinkan) yang memadai untuk

inspeksi dan pemeliharaan. Disamping itu peralatan tersebut harus dapat diatur

B. Heat Exchanger

Kerusakan yang terjadi pada ummumnya disebabkan karena kebocoran –

kebocoran. Hal ini dapat dicegah dengan cara :

1. Pada inlet dan outlet dipaasang block valve untuk mencegah terjadinya thermal

expansion.

2. Drainhole yang cukup harus disediakan untuk pemeliharaan.

3. Pengecekan dan pngujian terhadap setiap ruangan fluida secara sendiri – sendiri.

4. Memakai heat exchanger yang cocok untuk ukuran tersebut. Disamping itu juga

rate aliran harus benar – benar dijaga agar tidak terjadi perpindahan panas yang

berlebihan sehingga terjadi perubahan fase didalam pipa.

C. Peralatan ya ng berger ak.

Peralatan yang bergerak apabila ditempatkan tidak hati – hati, maka akan

menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan dengan :

1. Pemasangan penghalang untuk semua sambungan pipa.

2. Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan ruang

D. Per pipaan.

Selain ditinnjau dari segi ekonomisnya, perpipaan juga harus ditinjau dari segi

keamanannya hal ini dikarenakan perpipaan yang kurang teratur dapat

membahayakan pekerja terutama pada malam hari, seperti tebentur, tersandung dan

sebagainya. Sambungan yang kurang baik dapat menimbulkan juga hal – hal yang

tidak diinginkan seperti kebocoran – kebocoran bahan kimia yang berbahaya. Untuk

menghindari hal – hal yang tidak diinginkan tersebut, maka dapat dilakukan dengan

cara :

1. Pemasangan pipa (untuk ukuran yang tidak besar hendaknya pada elevasi yang

tinggi tidak didalam tanah, karena dapat menimbulkan kesulitan apabila terjadi

kebocoran.

2. Bahan konstruksi yang dipakai untuk perpipaan harus memakai konstruksi dari

steel.

3. Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan terhadap

kekuatan tekan dan kerusakan yang diakibatkan karena perubahan suhu, begitu juga

harus dicegah terjadinya over stressing atau pondasi yang bergerak.

4. Pemberian warna pada masing – masing pipa yang bersangkutan akan dapat

E. Listr ik

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik dan

kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya dapat

dilakukan :

1. Alat – alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan cat warna

pada penutupnya atau diberi isolasi berwarna.

2. Pemasangan alat remote shut down dari alat – alat operasi disamping starter.

3. Penerangan yang cukup pada semua bagian pabrik supaya operator tidak

mengalami kesulitan dalam bekerja.

4. Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun kapasitas

generator set mencukupi untuk penerangan dan proses.

5. Penyediaan emergency power supplies tegangan tinggi.

6. Meletakkan jalur – jalur kabel listrik pada posisi aman.

F. Isolasi.

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan dari

kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena itu dilakukan :

1. Pemakian isolasi pada alat – alat yang menimbulkan panas seperti reaktor,

exchanger, kolom distilasi dan lain – lain. Sehingga tidak mengganggu kosentrasi

pekerjaan.

2. Pemasangan pada kabel instrumen, kawat listrik dan perpipaan yang berada pada

daerah yang panas, hal ini dimaksudkan untuk mencegah terjadinya kebakaran.

G. Bangunan pabr ik.

Hal – hal yang perlu diperhatikan dalam perencanaan bangunan pabrik adalah :

1. Bangunan – bangunan yang tinggi harus diberi penangkal petir dan jika tingginya

melebihi 20 meter, maka harus diberi lampu mercu suar.

VII.2.3 Bahaya Kar ena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para pekerja tidak

mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh bahan kimia seperti

bahan – bahan berupa gas yang tidak berbau atau tidak berwarna yang sulit diketahui

jika terjadi kebocoran. Untuk itu sering diberikan penjelasan pendahuluan bagi para

pekerja agar mereka dapat mengetahui bahwa bahan kimia tersebut berbahaya. Cara

lainnya adalah memberikan tanda – tanda atau gambar – gambar pada daerah yang

berbahaya atau pada alat – alat yang berbahaya, sehingga semua orang yang berada

didekatnya dapat lebih waspada. Selain hal – hal tersebut diatas, usaha – usaha lain

dalam menjaga keselamatan kerja dalam pabrik ini adalah memperhatikan hal – hal

seperti :

1. Di dalam ruang produksi para pekerja dan para operator dilarang merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu yang

alasnya berpaku.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang yang memasuki

daerah proses diharuskan mengenakan topi pengaman agar terlindung dari

kemungkinan kejatuhan barang – barang dari atas.

4. Karena sifat alami dari steam yang sangat berbahaya, maka harus disediakan

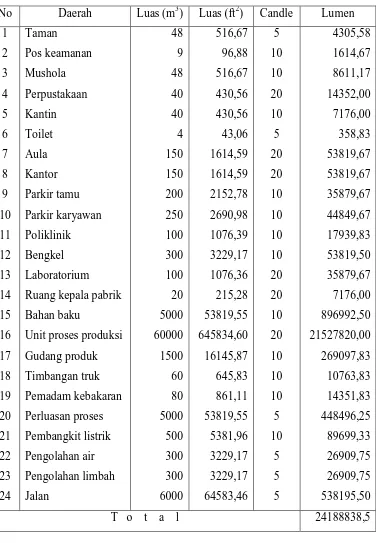

BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas meupakan bagian yang tidak dapat dipisahkan

mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas untuk

proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit pengolahan air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air sanitasi,

dan air pengisi boiler.

2. Unit pembangkitan “steam”

Unit ini berfungsi sebagai penyedia kebutuhan “steam” pada proses evaporasi,

pemanasan, dan “supplay” pembangkitan tenaga listrik.

3. Unit pembangkitan tenaga listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat – alat bangunan, jalan

raya, dan lain sebagainya.

4. Unit bahan bakar

Unit ini berfungsi sebagai penyedia bahan bakar bagi alat – alat, generator, boiler, dan

sebagainya.

5. Unit pengolahan limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair, maupun gas

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan tempat

sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik secara

langsung maupun tidak langsung.

Didalam pabrik ini dibedakan menjadi 2 bagian utama dalam sistem pengolahan

air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia kebutuhan air

dan unit pengolahan air buangan sebagai pengolahan air buangan pabrik sebelum

dibuang kebadan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan sebagai

media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus mengalami

pengolahan terlebih dahulu sehingga pabrik dapat berfungsi dengan handal, aman,

dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem pemakaian,

masing – masing mempunyai persyaratan kualitas yang berbeda sesuai dengan fungsi

dan kegunaannya. Sistem pemakaian tersebut antara lain adalah :

1. Sebagai air sanitasi.

2. Sebagai air pemanas.

3. Sebagai air pendingin.

VIII.1 Unit Penyediaan Air

1. Sanitasi

Air ini digunakan untuk karyawan, laboratorium, taman dan lain-lain.

Kebutuhan air sanitasi dapat diperinci sebagai berikut :

Kebutuhan karyawan = 120 liter/hari per orang (standart WHO)

Jumlah karyawan = 140 orang

Jam kerja untuk karyawan adalah 8 jam, sehingga pemakaian air sanitasi untuk setiap

karyawan sebanyak 140 orang adalah

= 120 x 140/3

= 7000 liter/hari = 97,92 liter/jam (97,92 kg/jam)

Laboratorium dan taman

Air untuk kebutuhan laboratorium dan taman diperkirakan 50 % dari kebutuhan

karyawan, maka :

= 50 % x 97,92 kg/jam

= 78,333 kg/jam

Jadi kebutuhan air untuk sanitasi adalah

= 97,92 + 78,333 = 176,25 kg/jam

Untuk pemadam kebakaran dan cadangan air diperkirakan 40 % excess, sehingga

total kebutuhan air sanitasi

= 1,4 x 176,25 kg/jam = 247 kg/jam ≈ 247 kg/jam

a. Air Pemanas (steam)

VIII.1.1 Ta bel Kebutuhan Steam

Total air untuk keperluan pemanas sebesar 4627,7074kg/jam.

Direncanakan banyaknya steam yang disuplay adalah 10 % excess, maka :

Kebutuhan steam = 110 % x 4627,7074

= 5090,478 kg/jam

b. Air Pendingin

Air pendingin digunakan pada peralatan-peralatan berikut :

VIII.1.2 Ta bel Kebutuhan Air Pendingin

No Nama alat Jumlah (kg/jam)

1

2

3

4

5

6

7

8

Reaktor

Cooler 1

Destilasi I

Cooler II

Cooler III

Destilasi II

Cooler IV

Cooler V

1126582,302

149411,9375

63998,4094

9929,9475

2,4655

43674,3621

5296,8317

586,6248

T o t a l 1301758,628

Total air untuk keperluan pendingin sebesar 1301758,628 kg/j. Direncanakan

banyaknya air pendingin yang disuplay dengan excess 20 %, maka kebutuhan air

pendingin adalah

No Nama alat Jumlah (kg/jam)

1

2

3

Heater Propylene

Heater Destilasi

Reboiler

400,0391

529,7990

3697,8692

= 1162110,4 kg/j

Make up air pendingin untuk kebutuhan pendingin direncanakan 10 %, maka :

Kebutuhan air pendingin = 110 % x 1162110,4 kg/j

= 1718321,4 kg/j.

c. Air proses

Air proses digunakan pada peralatan-peralatan berikut :

VIII.1.3 Ta bel Kebutuhan Air Pr oses

No Nama alat Jumlah

(kg/jam)

1 Reaktor ( R-110 ) 6570,23

T o t a l 6570,23

Jadi total air yang harus disuplay adalah :

VIII.1.4 Ta bel Kebutuhan air tota l

Nama alat Jumlah (kg/jam)

Air sanitasi

Air pemanas

Air pendingin

Air proses

247

5090,478

1718321,4

6570,23

T o t a l 1730227,108

Pra rencana pabrik Isopropil Alkohol ini menggunakan air sungai yang masih

perlu diproses (treatment) untuk memenuhi kebutuhan air sanitasi, air pemanas, air

pendingin, air proses. Peralatan yang digunakan pada bagian ini adalah sebagai

berikut :

1. Pompa (L-211)

Rate aliran = 491855,5307 kg/j = 1084344,703 lb/j =301,2069 lb/dt

Densitas (ρ) = 62,2 lb/ft3

Viskositas (µ) = 0,85 cp = 2,0562 lb/ft.j

Asumsi : aliran turbulen

Dari fig. 14-2 Peters and Timmerhouse hal 498 diperoleh

ID optimum = 20 in

Standarisasi ID = 22 in sch 40 (table 11 Kern)

ID = 21,25 in = 1,75 ft

OD = 22,0 in

Flow area = 355 in2 = 2,465 ft2

Menghitung kecepatan aliran fluida dalam pipa :

ft/menit 8582 , 117 ft 4653 , 2 /menit ft 5532 , 209 A Q v 3 3 = =

= = 1,9643 ft/det

Cek aliran dengan Bilangan Reynold

44 , 374019 t lb/ft.meni 0,0343 ) lb/ft 62,2 ft/menit)( 82 ft)(117,85 (1,75 μ D.v.ρ N 3

Re = = =

NRe≥ 4000 aliran turbulen (asumsi benar)

Perpipaan

Dianggap panjang pipa lurus = 500 ft

L/D = 32 (Tabel 1 Peters and Timmerhouse hal 484)

L = 3 x 32 x 1,75 = 168 ft

Gate valve sebanyak 1 buah

L/D = 7 (Tabel 1 Peters and Timmerhouse hal 484)

L = 7 x 1,75 = 12,25 ft

Globe valve sebanyak 1 buah

L/D = 300 (Tabel 1 Peters and Timmerhouse hal 484)

L = 300 x 1,75 = 525 ft

Ltotal = 500 + 168 + 12,25 + 525 = 1205,25 ft

Untuk jenis comersial steel didapat ε = 4,6 x 10-5 m = 1,81102 x 10-3 in

0,00008522 in 25 , 1 2 in 10 1,81102 D ε maka 3 = × = −

Dari fig. 2.10-3 Geankoplis hal 88 didapat f = 0,004

Friction loss dari system perpipaan

1. Friksi pada pipa lurus

m f 2

2

f 0,6608ft.lb /lb

2(32,174) (1,9643) 1,75 1205,25 4(0,004) 2gc V D Δ L 4f

F = × × = × × =

2. Kontraksi pada keluaran

m f 2

2

c

c 0,0329ft.lb/lb

2(32,174) (1,9643) 0,55 2gc V K

h = × = × =

3. Friksi pada 3 elbow

m f 2

2

f

f 0,1349ft.lb /lb

2(32,174) (1,9643) 0,75 3 2gc V K 3

h = × × = × × =

Total friksi (ΣF) = 0,6608 + 0,0329 + 0,1349

Beda ketinggian = 15 ft

Beda tekanan = 0 psi

Faktor turbulensi (α) = 1

m f 2 2 1 2 2 2 1 2 1 /lb ft.lb 15,8886 8286 , 0 4) 2(1)(32,17 (1,9643) 0 15(1) 0 ΣF ρ P P 2.α.α. v v gc g Z gc g Z Ws − = − − + − = − − + − + − =

Effisiensi pompa = 75 % (Fig. 14-37 Peters and Timmerhouse hal 520)

m f/lb ft.lb ,1848 1 2 0,75 15,8886 η Ws

Wp= − = =

Kerja pompa

WHP = m x Wp = 301,2069 x 21,1848 x (1/550 hp) = 11,6018 hp

Effisiensi motor = 87 % (Fig. 14-38 Peters and Timmerhouse hal 521)

hp 5 , 13 3354 , 13 0,87 11,6018 pompa aktual

Kerja = = ≈

Dimensi pompa

Fungsi : mengalirkan air dari sungai ke bak sedimentasi (F-212)

Type : centrifugal pump

Daya pompa : 13,5 hp

Bahan konstruksi : cash iron

Jumlah : 1 buah

2. Bak Sedimentasi (F-212)

Fungsi : menampung air dari sungai sekaligus sebagai tempat pengendapan

Rate aliran : 491855,5307 kg/jam = 1084344,703 lb/j = 301,2069 lb/det

ρair = 995,68 kg/m3

/j m 9896 , 493 kg/m

995,68

kg/j 5307 , 491855 volumetrik

Rate = 3 = 3

Waktu tinggal = 12 jam

Volume air = 493,9896 m3/j x 12 jam = 5927,8752 m3

Direncanakan bak berisi air 80 %, maka :

3 3

m 844 , 7409 0,8

m 8752 , 5927 bak

Volume = =

Direncanakan bak berbentuk persegi panjang dengan ratio

Panjang (P) : Lebar (L) : Tinggi (T) = 5 : 3 : 2

Maka :

Volume bak penampung = P x L x T

30 X3 = 7409,844

X3 = 246,9948 m3

X = 6,2743 m

Maka :

• Panjang = 5 x 6,2743 m = 31,3715 m ≈ 32 m

• Lebar = 3 x 6,2743 m = 18,8229 m ≈ 19 m

• Tinggi = 2 x 6,2743 m = 12,5486 m ≈ 13 m

Dimensi bak

Bentuk : persegi panjang

Ukuran : (32 x 19 x 13) m3

Bahan : beton bertulang

Jumlah : 1 buah

3. Pompa sedimentasi (L-213)

Fungsi : Mengalirkan air dari bak sedimentasi ke bak skimer

Type : centrifugal pump

Rate aliran = 491855,5307 kg/j = 1084344,703 lb/j =301,2069 lb/dt

Densitas (ρ) = 62,2 lb/ft3

Viskositas (µ) = 0,85 cp = 2,0562 lb/ft.j

Asumsi : aliran turbulen

Dari fig. 14-2 Peters and Timmerhouse hal 498 diperoleh

ID optimum = 20 in

Standarisasi ID = 22 in sch 40 (table 11 Kern)

ID = 21,25 in = 1,75 ft

OD = 22,0 in

Flow area = 355 in2 = 2,465 ft2

Menghitung kecepatan aliran fluida dalam pipa :

ft/menit 8582

, 117 ft

4653 , 2

/menit ft

5532 , 209 A Q

v 3

3

= =

= = 1,9643 ft/det

gall/menit 2173,5077

/j ft 209,5532

/j ft 17433,1946 62,2

3 1084344,70

ρ

m Q volumetrik Rate

3

3

= =

= =

44 , 374019 t

lb/ft.meni 0,0343

) lb/ft 62,2 ft/menit)( 82

ft)(117,85 (1,75

μ

D.v.ρ N

3

Re = = =

NRe≥ 4000 aliran turbulen (asumsi benar)

Untuk jenis comersial steel didapat ε = 4,6 x 10-5 m = 1,81102 x 10-3 in

0,00008522 in

25 , 1 2

in 10 1,81102 D

ε

maka

3

= ×

= −

Perpipaan

Dianggap panjang pipa lurus = 20 ft

Elbow 90 sebanyak 3 buah

L/D = 32 (Tabel 1 Peters and Timmerhouse hal 484)

L = 3 x 32 x 1,75 = 168 ft

Gate valve sebanyak 1 buah

L/D = 7 (Tabel 1 Peters and Timmerhouse hal 484)

L = 7 x 1,75 = 12,25 ft

Globe valve sebanyak 1 buah

L/D = 300 (Tabel 1 Peters and Timmerhouse hal 484)

L = 300 x 1,75 = 525 ft

Ltotal = 20 + 168 + 12,25 + 525 = 725,25 ft

Friction loss dari system perpipaan

1. Friksi pada pipa lurus

m f 2

2

f 0,3976ft.lb /lb

2(32,174) (1,9643) 1,75

725,25 4(0,004)

2gc V D Δ L 4f

F = × × = × × =

m f 2

2

c

c 0,0329ft.lb/lb

2(32,174) (1,9643) 0,55 2gc V K

h = × = × =

3. Friksi pada 3 elbow

m f 2

2

f

f 0,1349ft.lb /lb

2(32,174) (1,9643) 0,75 3 2gc V K 3

h = × × = × × =

Total friksi (ΣF) = 0,3976 + 0,0329 + 0,1349

= 0,5654 ft.lbf /lbm

Hukum Bernoulli

Beda ketinggian = 15 ft

Beda tekanan = 0 psi

Faktor turbulensi (α) = 1

m f 2 2 1 2 2 2 1 2 1 /lb ft.lb 15,6254 5654 , 0 4) 2(1)(32,17 (1,9643) 0 15(1) 0 ΣF ρ P P 2.α.α. v v gc g Z gc g Z Ws − = − − + − = − − + − + − =

Effisiensi pompa = 75 % (Fig. 14-37 Peters and Timmerhouse hal 520)

m f/lb ft.lb ,8339 0 2 0,75 15,6254 η Ws

Wp= − = =

Kerja pompa

WHP = m x Wp = 301,2069 x 20,8339 x (1/550 hp) = 11,4097 hp

Effisiensi motor = 86 % (Fig. 14-38 Peters and Timmerhouse hal 521)

hp 5 , 13 2670 , 13 0,86 11,4097 pompa aktual

Kerja = = ≈

Dimensi pompa

Daya pompa : 13,5 hp

Bahan konstruksi : cash iron

Jumlah : 1 buah

4. Bak Skimer (F-214)

Fungsi : menampung air dari sungai sekaligus sebagai tempat pembersihan

kotoran-kotoran yang terapung dalam air.

Rate aliran : 491855,5307 kg/jam = 1084344,703 lb/j = 301,2069 lb/det

ρair = 995,68 kg/m 3

/j m 9896 , 493 kg/m

995,68

kg/j 5307 , 491855 volumetrik

Rate = 3 = 3

Waktu tinggal = 12 jam

Volume air = 493,9896 m3/j x 12 jam = 5927,8752 m3

Direncanakan bak berisi air 80 %, maka :

3 3

m 844 , 7409 0,8

m 8752 , 5927 bak

Volume = =

Direncanakan bak berbentuk persegi panjang dengan ratio

Panjang (P) : Lebar (L) : Tinggi (T) = 5 : 3 : 2

Maka :

Volume bak penampung = P x L x T

30 X3 = 7409,844

X3 = 246,9948 m3

X = 6,2743 m

Maka :

• Tinggi = 2 x 6,2743 m = 12,5486 m ≈ 13 m Dimensi bak

Fungsi : menampung air dari sungai sekaligus sebagai tempat pembersihan

kotoran-kotoran yang terapung dalam air.

Bentuk : persegi panjang

Ukuran : (32 x 19 x 13) m3

Bahan : beton bertulang

Jumlah : 1 buah

5. Pompa skimer (L-215)

Fungsi : Mengalirkan air dari bak skimer ke clarifier

Type : centrifugal pump

Rate aliran = 491855,5307 kg/j = 1084344,703 lb/j =301,2069 lb/dt

Densitas (ρ) = 62,2 lb/ft3

Viskositas (µ) = 0,85 cp = 2,0562 lb/ft.j

Asumsi : aliran turbulen

Dari fig. 14-2 Peters and Timmerhouse hal 498 diperoleh

ID optimum = 20 in

Standarisasi ID = 22 in sch 40 (table 11 Kern)

ID = 21,25 in = 1,75 ft

OD = 22,0 in

2 2

gall/menit 2173,5077

/j ft 209,5532

/j ft 17433,1946 62,2

3 1084344,70

ρ

m Q volumetrik Rate

3

3

= =

= =

Menghitung kecepatan aliran fluida dalam pipa : ft/menit 8582 , 117 ft 4653 , 2 /menit ft 5532 , 209 A Q v 3 3 = =

= = 1,9643 ft/det

Cek aliran dengan Bilangan Reynold

44 , 374019 t lb/ft.meni 0,0343 ) lb/ft 62,2 ft/menit)( 82 ft)(117,85 (1,75 μ D.v.ρ N 3

Re = = =

NRe≥ 4000 aliran turbulen (asumsi benar)

Untuk jenis comersial steel didapat ε = 4,6 x 10-5 m = 1,81102 x 10-3 in

0,00008522 in 25 , 1 2 in 10 1,81102 D ε maka 3 = × = − Perpipaan

Dianggap panjang pipa lurus = 20 ft

Elbow 90 sebanyak 3 buah

L/D =