TUGAS AKHIR

PRA RENCANA PABRIK GLISEROL DARI LIMBAH

PABRIK BIODIESEL DENGAN PROSES

TRANSESTERIFIKASI

DISUSUN OLEH :

ANDI TRIAS P. 0831310060

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN”

JAWA TIMUR

PABRIK GLISEROL DARI LIMBAH PABRIK BIODIESEL

DENGAN PROSES TRANSESTERIFIKASI

PRA RENCANA PABRIK

Diajukan Sebagai Salah Satu Syarat Untuk

Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Kimia

Oleh :

ANDI TRIAS P.

NPM. 0831310060

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN”

JAWA TIMUR

PABRIK GLISEROL DARI LIMBAH PABRIK BIODIESEL

DENGAN PROSES TRANSESTERIFIKASI

Disusun Oleh :

Andi Trias P.

0831310060

Telah dipertahankan di hadapan dan diterima oleh Tim Penguji Pada Tanggal 13 April 2012

Tim Penguji: 1.

Ir. Luluk Edahwati, MT.

NIP. 19640611 199203 2001

Dosen Pembimbing:

Ir. Sutiyono, MT.

NIP. 19600713 198703 1001

2.

Ir. Ely Kurniati, MT.

NIP. 19641018 199203 2001

3.

Ir. Suprihatin, MT.

NIP. 19630508 199203 2001

Mengetahui

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

LEMBAR PENGESAHAN

PRA RENCANA PABRIK

GLISEROL DARI LIMBAH PABRIK BIODIESEL

DENGAN PROSES TRANSESTERIFIKASI

Oleh :

ANDI TRIAS P. NPM. 0831310060

Surabaya, 13 April 2012

Telah disetujui untuk mengikuti Ujian Lisan periode V tahun 2011/2012

Dosen Pembimbing

Ir. Sutiyono

,

MT

LEMBAR PERSETUJUAN

Mahasiswa dengan nama dan NPM yang tertera dibawah ini:

NAMA : Andi Trias P.

NPM / JURUSAN : 0831310060 / Teknik Kimia

Telah menyelesaikan tugas akhir dan disetujui untuk mengikuti Ujian Negara

Lisan periode II Tahun Akademik 2011– 2012

1. PRA RENCANA PABRIK (DESIGN/ TA)

Judul : PABRIK GLISEROL DARI LIMBAH PABRIK

BIODIESEL DENGAN PROSES TRANSESTERIFIKASI

2. SKRIPSI

Judul : PEMBUATAN KALSIUM KARBONAT DARI BIJI DURIAN MENGGUNAKAN H2SO4 DAN H2C2O4 3. PKL

Judul : PROSES PEMBUATAN GULA DI PABRIK GULA

CANDI BARU SIDOARJO

Dosen Pembimbing Design/TA

Ir. Sutiyono, MT

NIP. 19600713 1987031 001

Dosen Pembimbing Skripsi

Ir. Retno Dewati, MT

NIP. 19600112 1987032 001

Dosen Pembimbing PKL

Ir. Retno Dewati, MT

NIP. 19600112 1987032 001

Mengetahui,

Ir. Retno Dewati, MT

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Allah SWT dan dengan segala

rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas

Akhir “Pra Rencana Pabrik Gliserol Dari Limbah Pabrik Biodiesel Dengan Proses

Transesterifikasi”, dimana Tugas Akhir ini merupakan syarat terakhir untuk

menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia,

Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa

Timur.

Tugas Akhir “Pra Rencana Pabrik Gliserol Dari Limbah Pabrik Biodiesel

Dengan Proses Transesterifikasi” ini disusun berdasarkan pada beberapa sumber

yang berasal dari beberapa literature, data-data, dan internet.

Pada kesempatan ini saya mengucapkan terima kasih atas segala bantuan

baik berupa saran, sarana maupun prasarana sampai tersusunya Tugas Akhir ini

kepada :

1. Bapak Ir. Sutiyono, MT, selaku Pembimbing dan Dekan FTI UPN

“Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT, selaku Ketua Jurusan Teknik Kimia FTI UPN

“Veteran” Jawa Timur

3. , selaku Dosen Penguji.

4. , selaku Dosen Penguji.

5. , selaku Dosen Penguji.

6. Dosen-dosen Jurusan Teknik Kimia, FTI UPN “Veteran” Jawa Timur

7. Seluruh Civitas Akademik Jurusan Teknik Kimia, FTI UPN “Veteran”

Jawa Timur

9. Semua pihak yang telah membantu, memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Saya menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena

itu segala kritik dan saran yang membangun sangat saya harapkan dalam

sempurnanya penelitian ini.

Sebagai akhir kata, penyusun mengharapkan semoga tugas akhir yang

telah dilakukan ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Indusri Jurusan Teknik Kimia.

Surabaya, April 2012

INTISARI

Gliserol terdapat dalam bentuk lemak hewan dan tumbuhan serta bermacam-macam minyak. Gliserol dapat digunakan sebagai bahan pembuatan alkyl resin, ester gum, obat-obatan dan farmasi, kosmetik, wangi-wangian, bahan pembuatan sabun, bahan peledak, sebagai bahan plastiliser, sebagai solven dan pembuatan gula-gula dan ice cream, sebagai minyak pelumas, dan sebagainya. Tujuan dari Pra Rancangan Pabrik Gliserol dari Hasil Samping Pabrik Biodiesel adalah untuk memanfaatkan hasil samping pabrik biodiesel, sehingga menghasilkan produk yang lebih bermanfaat untuk memenuhi kebutuhan perindustrian akan gliserol dan menambah lapangan kerja di dunia industri, secara khusus industri kimia.

Proses produksi gliserol ini adalah: produk samping dari pabrik biodiesel ditampung di Tangki Penampungan bahan baku pada temperatur kamar, kemudian dipompa ke dalam Reaktor untuk direaksikan dengan NaOH 10% pada kondisi operasi 30 oC dan tekanan 1 atm. Dari reaksi yang terjadi dalam reaktor, produk yang terbentuk dan produk lainnya kemudian diumpan masuk ke Rotary Drum Vacuum Filter. Larutan yang didapatkan kemudian di pompa ke Tangki Netralisasi untuk menghilangkan NaOH yang sisa dengan cara menambahkan CH3COOH 30% pada kondisi operasi temperatur 30 oC dan tekanan 1 atm. Dari Tangki Netralisasi, larutan yang sudah dinetralkan kemudian dimasukkan ke dalam Rotary Drum Vakum Filter untuk memisahkan sabun yang terbentuk dari larutan. Larutan yang dihasilkan kemudian dipompakan ke Dekanter untuk memisahkan Methanol dan Gliserol dari larutan lainnya. Kemudian, hasil Methanol dan Gliserol dari Dekanter dimasukkan ke dalam Menara Distilasi untuk menguapkan metanol dan airnya. Menara distilasi beroperasi pada tekanan 1 atm dan temperatur 94 oC, sehingga produk pada bottom distilasi adalah gliserol dengan tingkat kemurnian hampir mencapai 98%.

DAFTAR ISI

HALAMAN JUDUL

KATA PENGANTAR i

INTISARI iii

DAFTAR ISI iv

BAB I PENDAHULUAN

I.1. Latar Belakang I-1

I.2. Manfaat I-2

I.3. Aspek Ekonomi I-3

I.4. Sifat Bahan Baku Dan Produk I-4

BAB II SELEKSI DAN URAIAN PROSES

II.1. Macam Dan Uraian Proses II-1

II.2. Seleksi Proses II-4

II.3. Uraian Proses II-6

BAB III NERACA MASSA III

BAB IV NERACA PANAS IV

BAB V SPESIFIKASI ALAT V

BAB VI PERENCANAAN ALAT UTAMA VI

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA

VII.2. Keselamatan Kerja VII-4

BAB VIII UTILITAS

VIII.1. Kebutuhan Steam VIII-2

VIII.2. Kebutuhan Air VIII-5

VIII.3. Spesifikasi Alat-Alat Utilitas VIII-8

VIII.4. Penyediaan Tenaga Listrik VIII-12

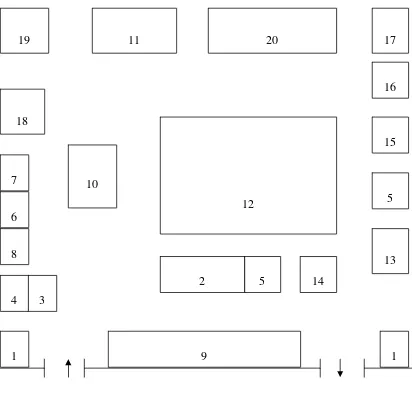

BAB IX LOKASI DAN TATA LETAK PABRIK

IX.1. Lokasi IX-1

IX.2. Tata Letak Pabrik IX-4

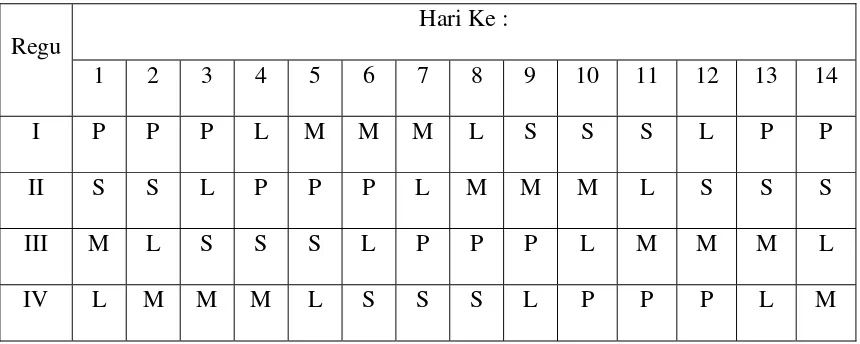

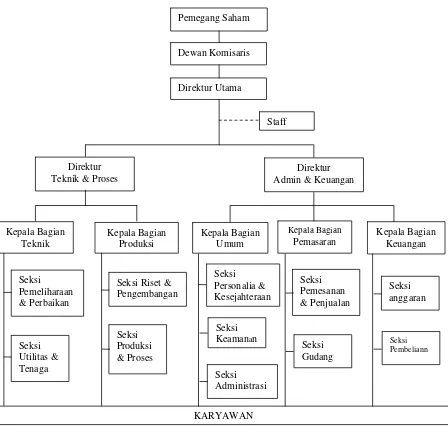

BAB X ORGANISASI PERUSAHAAN

X.1. Umum X-1

X.2. Bentuk Perusahaan X-1

X.3. Struktur Organisasi X-2

BAB XI ANALISA EKONOMI

XI.1. Total Capital Investment (TCI) XI-1

XI.2. Total Production Cost (TPC) XI-2

BAB XII KESIMPULAN DAN SARAN

XII.1. Kesimpulan XII-1

XII.2. Saran XII-2

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR TABEL

Tabel 1. Data Ekspor Dan Impor Produk Gliserol di Indonesia I-3

Tabel 2. Perbandingan Proses Esterifikasi dan Transesterifikasi II-4

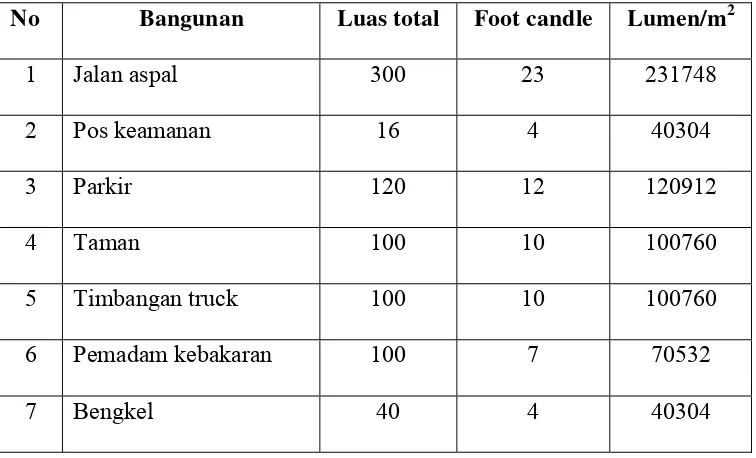

Tabel 3. Kebutuhan Listrik Ruang Pabrik dan Daerah Pabrik VIII-13

Tabel 4. Pembagian Luas Pabrik IX-7

DAFTAR GAMBAR

Gambar 1. Grafik Perkembangan Industri Gliserol I-3

Gambar 2. Lay Out Pabrik Gliserol IX-9

Gambar 3. Struktur Organisasi Perusahaan X-11

Tugas Akhir BAB I -1

Pendahuluan

BAB I

PENDAHULUAN

I.1 Latar

Belakang

Gliserol terdapat dalam bentuk lemak hewan dan tumbuhan serta

bermacam-macam minyak. Gliserol jarang ditemukan dalam bentuk bebas tetapi

biasanya terdapat sebagai trigliserida yang bercampur dengan bermacam-macam

asam lemak misalnya: asam stearat, asam oleat, asam palminat dan asam laurat,

serta sebagian lemak. Asam lemak tersebut biasanya ditemukan dalam minyak

kelapa sawit atau Crude Palm Oil (CPO), Palm Kernel Oil (PKO), Minyak kelapa, Cotton Seet, Soybean oil, dan Olive. Minyak nabati menghasilkan gliserol yang lebih besar dari pada beberapa lemak hewan seperti Tallow dan Lard. Gliserol juga terdapat secara alamiah sebagai trigliserida pada seluruh sel-sel

hewan dan tumbuhan dalam bentuk lipida sebagai Lecithine Dap Caphaline. Trigliserida ini tidak mempunyai nilai komersil.

Gliserol pertama kali dibuat pada tahun 1779 oleh Scheele, yang

memanaskan campuran Litharge dan Olive Oil dan kemudian diekstraksi dengan air. Dengan menguapkan air, Scheele mendapatkan cairan yang rasanya manis.

Kemudian oleh Chevreul, Poluze, Bertheolot, dan lainnya dipekatkan dan didapat

Tugas Akhir BAB I -2

Pendahuluan

Gliserol merupakan hasil samping dari pabrik biodiesel dengan bahan

baku Crude Palm Oil (CPO).

I.2 Manfaat

Dalam industri, gliserol dapat digunakan sebagai bahan pembuatan alkyl resin, ester gum, obat-obatan dan farmasi, kosmetik, wangi-wangian, sebagai pelapis luar daun tembakau agar tidak cepat layu atau rusak, bahan pembuatan

sabun spesial dan transparan, bahan peledak, sebagai bahan plastiliser untuk

regenerasi selulosa, sebagai solven dan pembuatan gula-gula dan ice cream, untuk menjaga kristalisasi, sebagai minyak pelumas pada kompresor oksida

karena gliserol tahan terhadap oksida minyak mineral. Gliserol dapat digunakan

pada pompa yang terkena bensena dan bensin karena gliserol tidak larut dalam

kedua zat tersebut. Untuk pelumas biasanya ditambahkan grafit dalam gliserol, hal ini juga dipergunakan untuk alat-alat ukur dan kran yang bertekanan tinggi,

gliserol juga digunakan untuk melunakkan daging, bahan campuran makanan agar

mudah dicerna dan tidak beracun dengan karbohidrat membentuk lemak.

Tujuan dari Pra Rancangan Pabrik Gliserol dari Hasil Samping Pabrik

Biodiesel adalah :

a). Memanfaatkan hasil samping pabrik biodiesel, sehingga menghasilkan produk

yang lebih bermanfaat untuk memenuhi kebutuhan perindustrian akan gliserol.

Tugas Akhir BAB I -3

Pendahuluan

I.3 Aspek

Ekonomi

Guna memenuhi kebutuhan dalam negeri, sebagian besar masih

menggantungkan pada impor. Tetapi disisi lain selain untuk memenuhi kebutuhan

dalam negeri, tetapi juga diorientasikan untuk meningkatkan ekspor guna

memperbesar pendapatan devisa negara. Dari tabel dibawah ini, dapat diketahui

bahwa volume impor gliserol masih jauh lebih besar dengan volume ekspornya.

Tabel I.3.1 Data Ekspor Dan Impor Produk Gliserol di Indonesia

Tahun

IMPOR

(dalam ton)

2005 8.564,295

2006 4.853,284

2007 5.784,856

2008 6.325,468

2009 9.326,350

Sumber: Biro Pusat Statistik (BPS)

Tugas Akhir BAB I -4

Pendahuluan

Dalam menentukan kapasitas pabrik gliserol ini, dititik beratkan pada

ketersediaan bahan baku gliserol dan pemenuhan kebutuhan dalam negeri

sekaligus untuk peningkatan volume ekspornya. Sedangkan kebutuhan dalam

negeri dan luar negeri akan gliserol masih cukup besar dengan melihat semakin

banyaknya didirikan industri makanan, minuman, tekstil dan farmasi yang

membutuhkan produk gliserol ini. Selain itu, jumlah industri gliserol yang masih

sangat sedikit di Indonesia. Hal ini menjadi suatu tantangan bagi produsen untuk

memproduksi gliserol, karena peluangnya yang cerah dan terbuka lebar.

I.4

Sifat Bahan Baku Dan Produk

1. Bahan baku

Hasil samping pabrik biodiesel :

Gliserol : 27,8975 %

Tripalmitin : 26,9255 %

Sabun : 15,2241 %

Metanol : 14,3669 %

Air : 7,9914 %

Metil ester : 5,1259 %

Kotoran : 1,6211 %

NaOH : 0,8476 %

2. Bahan Pembantu

Natrium Hidroksida (NaOH)

Asam Asetat (CH3COOH)

I.4.1 Sifat-sifat bahan pembantu dan bahan baku

1. Crude Palm Oil (CPO)

Tugas Akhir BAB I -5

Pendahuluan

Viskositas () pada 30oC : 3,595 Cp

Indeks bias pada 40oC : 0,9226

Angka iodium : 48-56 g-I2/100g

Bilangan penyabunan : 196-206 mg-KOH/g

2. Air

Rumus Molekul : H2O

Berat Molekul : 18 Kg/kmol

Densitas : 1000 Kg/m3

Viskositas pada 30 oC : 0,84 Cp

Titik didih : 100 oC

3. Metil Ester

Rumus Molekul : RCOOCH3

Berat Molekul : 326 Kg/Kmol

Bentuk : Cairan

Densitas : 871,655 Kg/m3

Viskositas : 5,79 Cp

4. Metanol (CH3OH)

BM : 32 kg/kmol

Titik didih : 64 oC

Titik beku : -97,7 oC

Densitas : 792,12 kg/m3

5. Natrium Hidroksida

Tugas Akhir BAB I -6

Pendahuluan

Spesifik grafiti : 2,13

Titik didih : 319 oC

6. Asam asetat (CH3COOH)

BM : 60 kg/kmol

Titik didih : 118,1 oC

Titik lebur : 16,6 oC

Viskositas (30 oC) : 0,0366 Cp

Densitas : 1.260 kg/m3

I.4.2 Sifat-sifat produk

Produk yang dihasilkan adalah gliserol 97,622% Gliserol merupakan

larutan bening, berwarna dan tidak berbau. Larutan higrokopis dengan rasa manis dan larut dalam air, alkohol dan menyerap SO2 dan H2 dari udara.

1. Sifat-sifat fisik gliserol

Titik didih pada 1 atm : 289,0 0C

Titik leleh : 17,8 0C

Temperatur kritis : 453 0C

Tekanan kritis : 66,9 atm

Densitas liquid : 1.261 Kg/m3

Panas laten penguapan : 61.127 J/mol

Gliserol larut sempurna dalam air dan alkohol, serta sedikit larut

dalam ether, ethil asetat dan doxan

Gliserol tidak larut dalam Hidrokarbon

Tugas Akhir BAB I -7

Pendahuluan

Rumus kimia : H2COH. HCOH. H2COH

Berat molekul : 92 kg/kmol

Gliserol sebagai alkohol trihidrat dapat membentuk ester, amina, halida,

aldehida dan senyawa tak jenuh seperti akrolein. Oksida gliserin menghasilkan

bermacam-macam produk tergantung pada kondisi reaksi, misalnya dapat

menghasilkan gliseraldehid dari oksida hidroksil.asam sitrat dapat mengkonversi

Tugas Akhir BAB I I -1

Seleksi D an U raian Proses

BAB II

SELEKSI DAN URAIAN PROSES

II.1 Macam Dan Uraian Proses

Secara umum Gliserol dibuat dari dua bahan baku utama yang berbeda,

yaitu bahan baku sintetis dan bahan baku alami. Bahan baku sintetis yang biasa

digunakan antara lain propylene dari industri petrochemical. Sedangkan bahan

baku alami berupa minyak, antara lain: coconut oil, palm oil, palm kernel oil dan

soybean oil. Berdasarkan Shreve’s Chemical Process Industries (1986), ada 3 cara pembuatan Gliserol. Penggolongan ini didasarkan pada perbedaan bahan baku

yang digunakan. Ketiga cara itu antara lain:

1. Hidrolisa Tripalmitin Dengan Air (Twitchell)

2. Hidrolisa Tripalmitin Dengan Katalis (Batch Autoclave)

3. Transesterifikasi Tripalmitin dengan NaOH (Continuous)

II.1.1. Hidrolisa Tripalmitin Dengan Air (Twitchell)

Pada proses ini minyak dihidrolisa dengan menggunakan proses batch

pada suhu 100-105 oC, tekanan vakum, konversi yang diperoleh 85-98% dengan kemurnian gliserol 5-15% dan waktu tinggal 12-48 jam. Proses ini menggunakan

Tugas Akhir BAB I I –2

Seleksi D an U raian Proses

menggunakan reaktor tangki berpengaduk. Reaksi yang terjadi adalah sebagai

berikut:

CH2RCOO CH2OH

| |

CHRCOO + 3 H2O CHOH + 3RCOOH

| |

CH2RCOO CH2OH

Tripalmitin air gliserol asam lemak

Gliserol akan dipisahkan dari asam lemak melalui bagian bawah tangki hidrolisis.

Sedangkan asam lemak bersama katalis akan keluar melalui bagian atas. Hasil

bawah reaktor disebut sweet water dengan kandungan gliserol sekitar 15%. Untuk menetralkan asam lemak yang terbawa dan memekatkan gliserol sampai

konsentrasi yang dikehendaki dilakukan proses lanjutan yaitu netralisasi, filtrasi,

evaporasi, distilasi, dan kondensasi.

Adapun kelebihan proses ini antara lain:

a. Temperatur dan tekanan rendah.

b. Biaya awal rendah, karena alat yang dibutuhkan mudah dan murah.

Sedangkan kelemahannya antara lain:

a. Perlu adanya pengendalian katalis.

b. Waktu reaksi lama.

c. Untuk persediaan bahan baku harus segera disuling untuk menghindari

kontaminasi katalis.

d. Terjadi penguapan yang tinggi.

e. Membentuk lebih dari satu tahapan untuk mendapatkan hasil yang baik,

serta konsentrasi gliserol yang tinggi.

Tugas Akhir BAB I I –3

Seleksi D an U raian Proses

g. Proses hanya menguntungkan untuk skala kecil.

II.1.2. Hidrolisa Tripalmitin Dengan Katalis (Batch Autoclave)

Proses ini meliputi hidrolisis asam lemak dengan air pada fase cair dengan

menggunakan katalis Seng Oksida (ZnO) dan Magnesium Oksida (MgO) atau

tanpa katalis. Proses ini akan memberikan konversi sebesar 85-89%. Reaksi

hidrolisis menggunakan katalis berlangsung pada suhu 150-175 oC dan tekanan 0,5-1 atm dengan waktu tinggal selama 5-10 jam.

Kelebihan proses ini adalah:

a. Waktu tinggal lebih sedikit dibanding dengan Proses Twitchell.

b. Adanya pengendalian katalis.

c. Biaya awal lebih murah, untuk produksi berkapasitas rendah.

Kelemahan proses ini antara lain:

a. Reaksi lebih lama jika dibandingkan dengan proses kontinyu.

b. Tidak dapat beradaptasi dengan pengendalian yang otomatis, seperti

halnya proses kontinyu.

c. Proses ini membutuhkan lebih dari 1 tahapan untuk mendapatkan hasil

yang lebih baik serta gliserol yang mempunyai konsentrasi tinggi.

II.1.3. Transesterifikasi Tripalmitin dengan NaOH (Continuous)

Alam menyediakan kebutuhan gliserol dalam bentuk tripalmitin yang

terkandung pada hewan dan minyak yang terkandung pada sejenis tanaman dan

Tugas Akhir BAB I I –4

Seleksi D an U raian Proses

mempunyai banyak kandungan asam lemak seperti minyak kedelai (28%), minyak

jagung (46%), minyak kelapa sawit (43%) dan lemak babi (46%). Selain itu,

produk samping dari pabrik biodiesel yaitu minyak sisa yang mengandung asam

palmitat jika direaksikan dengan NaOH maka akan terbentuk gliserol dan sabun.

Transesterifikasi berlangsung dengan bantuan katalis, salah satu yang sering

digunakan dan mudah didapatkan adalah larutan NaOH. Persamaan reaksi yang

terjadi adalah sebagai berikut:

CH2RCOO CH2OH

| |

CHRCOO + 3 NaOH CHOH + 3RCOONa

| |

CH2RCOO CH2OH

Tripalmitin air gliserol sabun

Dengan dibantu pengadukan dan pengaliran steam (uap), terjadi

pembuangan air ekses dari larutan gliserol dan NaOH. Proses transesterifikasi ini

akan memberikan konversi reaksi tripalmitin menjadi gliserol sebanyak 90-98%

dan selektifitas monoester 70%.

II.2 Seleksi

Proses

Proses pembuatan gliserol bisa ditinjau dari macam reaksi dan kebutuhan

bahan baku. Berikut ini perbandingan antara proses esterifikasi dengan proses

Tugas Akhir BAB I I –5

Seleksi D an U raian Proses

Tabel II.2 Perbandingan Antara Proses Twitchell, Batch Autoclave dan Continuous

Parameter Proses Twitchell Proses Batch

Autoclave

Proses Continuous

1. Aspek Teknis

Proses:

a. Bahan Baku

b. Produk

c. Katalis

d. Pemisahan Produk

e. Konversi Reaksi (%)

f. Pengendali

g. Skala

h. Waktu (jam)

Operasi:

a. Suhu (oC)

b. Tekanan (atm)

Trigliserida

Gliserol

alkyl aryl sulfonic acid

Sulit 85-98 Manual Kecil 12-48 100-105 0 Trigliserida Gliserol MgO, ZnO Mudah 85-98 Otomatis Sedang 10-12 150-175 0,5-1 Trigliserida Gliserol NaOH Mudah 97-99 Otomatis Besar 8-10 180-200 1-1,5

2. Aspek Ekonomis

a. Investasi

b. Biaya Operasi

c. Pay Of Time

Besar Besar Lama Sedang Besar Lama Sedang Sedang Sedang

Dengan melihat perbandingan kedua proses ditinjau dari aspek teknis yaitu

kemudahan dalam pemisahan produk dan aspek ekonomis, maka dipilih proses

Tugas Akhir BAB I I –6

Seleksi D an U raian Proses

II.3 Uraian

Proses

Proses pembuatan gliserol dari bahan baku hasil samping pabrik biodiesel,

pertama-tama dilakukan penyiapan bahan baku yang berasal dari pabrik biodiesel.

Adapun komposisi produk samping pabrik biodiesel adalah:

- Gliserol : 27,8975 %

- Tripalmitin : 26,9255 %

- Sabun : 15,2241 %

- Metanol : 14,3669 %

- Air : 7,9914 %

- Metil ester : 5,1259 %

- Kotoran : 1,6211 %

- NaOH : 0,8476 %

Pembuatan gliserol dari hasil samping pabrik biodiesel

Produk samping dari pabrik biodiesel ditampung di Tangki Penampungan

bahan baku (TP-01) pada temperatur kamar kemudian dipompa ke dalam Reaktor

untuk direaksikan dengan NaOH 10% (TP-02) pada kondisi operasi 30 oC dan tekanan 1 atm. Adapun tujuan direaksikan dengan NaOH adalah untuk

menkonversi Tripalmitin yang terdapat pada produk samping pabrik biodiesel menjadi gliserol dan sabun. Dari reaksi yang terjadi dalam reaktor, produk yang

Tugas Akhir BAB I I –7

Seleksi D an U raian Proses

yang sisa dengan cara menambahkan CH3COOH 30% (TP-04) pada kondisi operasi temperatur 30 oC dan tekanan 1 atm. Dari Tangki Netralisasi (TN) larutan yang sudah dinetralkan kemudian dimasukkan ke dalam Rotary Drum Vakum Filter (RDVF-02) untuk memisahkan sabun (TP-05) yang terbentuk dari larutan. Larutan yang dihasilkan kemudian dipompakan ke Dekanter untuk memisahkan Metil Ester dan Tripalmitin (TP-06) dari larutan. Kemudian, hasil larutan dari

Dekanter dimasukkan ke dalam Menara Distilasi untuk menguapkan metanol dan air yang terkandung dalam larutan tersebut sehingga gliserol yang dihasilkan

mencapai 98%. Pada menara distilasi digunakan steam sebagai media pemanas

yang berfungsi sebagai pemanasan lanjut di Reboiler dan untuk mempertahankan

temperatur. Menara distilasi beroperasi pada tekanan 1 atm dan temperatur 94 oC, sehingga pada puncak menara distilasi produk yang dihasilkan adalah metanol dan

air (TP-07). Produk pada bottom distilasi adalah gliserol dengan tingkat kemurnian hampir mencapai 98%. Gliserol tersebut kemudian didinginkan sampai

Tugas Akhir BAB I I I -1

N eraca M assa

BAB III

NERACA MASSA

Direncanakan :

Kapasitas Produksi = 20.000 ton gliserol/tahun

Waktu Operasi = 330 hari/tahun

= 24 jam/hari

Rate Operasi =

hari jam x thn hari ton kg x thn ton / 24 / 330 / 1000 / 000 . 20

= 1.262,626 kg/jam

Faktor pengali (FP) =

jam kg jam kg / 800 , 27 / 626 , 262 . 1 = 45,418

1.

Neraca Massa REAKTOR

Masuk (kg/jam) Keluar (kg/jam)

Dari Tangki Bahan Baku: Menuju ke RDVF 01:

Gliserol 1.267,052 Gliserol 1.392,681

Tripalmitin 1.222,906 Tripalmitin 122,291

Methanol 652,518 Methanol 652,518

Metil Ester 232,809 Metil Ester 232,809

NaOH 38,496 NaOH 56,703

H2O 362,954 H2O 526,818

Sabun 691,450 Sabun 1.830,300

Impurities 73,627 Impurities 73,627

Dari Tangki NaOH 10%:

NaOH 10% 182,070

H2O 163,863

Tugas Akhir BAB I I I -2

N eraca M assa

2.

Neraca Massa RDVF-01

Masuk (kg/jam) Keluar (kg/jam)

Dari Reaktor: Menuju ke Tangki Penampungan:

Gliserol 1.392,681 Gliserol 98,739

Tripalmitin 122,291 Tripalmitin 8,670

Methanol 652,518 Methanol 46,262

Metil Ester 232,809 Metil Ester 16,506

NaOH 56,703 NaOH 4,020

H2O 526,818 H2O 37,350

Sabun 1.830,300 Sabun 1.830,300

Impurities 73,627 Impurities 73,627

Menuju ke Tangki Netralisasi:

Gliserol 1.293,942

Tripalmitin 113,620

Methanol 606,255

Metil Ester 216,303

NaOH 52,683

H2O 489,467

Total 4.887,747 Total 4.887,747

3.

Neraca Massa TANGKI NETRALISASI

Masuk (kg/jam) Keluar (kg/jam)

Dari RDVF 01: Menuju ke RDVF 02:

Gliserol 1.293,942 Gliserol 1.293,942

Tripalmitin 113,620 Tripalmitin 113,620

Methanol 606,255 Methanol 606,255

Metil Ester 216,303 Metil Ester 216,303

NaOH 52,683 H2O 568,492

H2O 489,467 CH3COONa 108,001

Dari Tangki CH3COOH 30%:

CH3COOH 30% 79,025

H2O 55,317

Tugas Akhir BAB I I I -3

N eraca M assa

4.

Neraca Massa RDVF-02

Masuk (kg/jam) Keluar (kg/jam)

Dari Tangki Netralisasi: Menuju ke Tangki Penampungan:

Gliserol 1.293,942 Gliserol 5,548

Tripalmitin 113,620 Tripalmitin 0,487

Methanol 606,255 Methanol 2,600

Metil Ester 216,303 Metil Ester 0,927

H2O 568,492 H2O 2,438

CH3COONa 108,001 CH3COONa 108,001

Menuju ke Dekanter:

Gliserol 1.288,394

Tripalmitin 113,133

Methanol 603,656

Metil Ester 215,376

H2O 566,055

Total 2.906,614 Total 2.906,614

5.

Neraca Massa DEKANTER

Masuk (kg/jam) Keluar (kg/jam)

Dari RDVF 02: Menuju ke Tangki Penampungan: Gliserol 1.288,394 Tripalmitin 113,133 Tripalmitin 113,133 Metil Ester 215,376 Methanol 603,656 Menuju ke Distilasi:

Metil Ester 215,376 Gliserol 1.288,394

H2O 566,055 Methanol 603,656

H2O 566,055

Tugas Akhir BAB I I I -4

N eraca M assa

6.

Neraca Massa DISTILASI

Masuk (kg/jam) Keluar (kg/jam)

Dari Dekanter: Menuju ke Tangki Penampungan: Gliserol 1.288,394 Methanol 603,656

Methanol 603,656 H2O 554,734

H2O 566,055 Gliserol 25,768

Menuju ke Tangki Produk:

Gliserol 1.262,626

H2O 11,321

Tugas Akhir BAB I V-1

N eraca Panas

BAB IV

NERACA PANAS

1.

Neraca Panas Total REAKTOR

Masuk (kkal/jam) Keluar (kkal/jam)

QGliserol 86,203 QGliserol 30.123,690

QTripalmitin 76,199 QTripalmitin 2.422,577

QMethanol 42,957 QMethanol 13.657,198

QMetil Ester 12,694 QMetil Ester 4.035,857

QNaOH 3,310 QNaOH 1.549,989

QNaOH 10% 910,352 QH2O 18.438,624

QH2O 39,957 QSabun 57.013,859

QH2O 90% 729,192 QImpurities 901,935

QSabun 67,747 ∆HR (60 oC) 356,646

QImpurities 2,837 Qloss 6.659,417

Qs 133.188,345

Total 135.159,793 Total 135.159,793

2.

Neraca Panas Total COOLER-01

Masuk (kkal/jam) Keluar (kkal/jam)

QGliserol 30.123,690 QGliserol 4.303,384

QTripalmitin 2.422,577 QTripalmitin 346,082

QMethanol 13.657,198 QMethanol 1.951,028

QMetil Ester 4.035,857 QMetil Ester 576,551

QNaOH 1.549,989 QNaOH 221,427

QH2O 18.438,624 QH2O 2.634,089

QSabun 57.013,859 QSabun 8.144,837

QImpurities 901,935 QImpurities 128,848

QWater in 27.459,371 QWater out 137.296,853

Tugas Akhir BAB I V-2

N eraca Panas

3.

Neraca Panas Total NETRALISASI

Masuk (kkal/jam) Keluar (kkal/jam)

QGliserol 3.998,282 QGliserol 3.995,586

QTripalmitin 321,546 QTripalmitin 321,329

QMethanol 1.812,704 QMethanol 1.811,481

QMetil Ester 535,675 QMetil Ester 535,313

QNaOH 205,728 QH2O 2.840,545

QH2O 2.723,924 QCH3COONa 4.797,394

QCH3COOH 21,337

∆HR 4.682,453

Total 14.301,648 Total 14.301,648

4.

Neraca Panas Total HEATER

Masuk (kkal/jam) Keluar (kkal/jam)

QGliserol 3.981,138 QGliserol 54.939,703

QMethanol 1.804,931 QMethanol 24.908,051

QH2O 2.830,273 QH2O 39.057,773

Qs 116.093,878 Qloss 5.804,694

Total 124.710,220 Total 124.710,220

5.

Neraca Panas Total DISTILASI

Masuk (kkal/jam) Keluar (kkal/jam)

QGliserol 54.939,703 QB 203.045,440

QMethanol 24.908,051 QD 65.215,106

QH2O 39.057,773 QCD 451.239,299

QRB 632.204,547 Qloss 31.610,227

Tugas Akhir BAB I V-3

N eraca Panas

6.

Neraca Panas Total COOLER-02 (DESTILAT)

Masuk (kkal/jam) Keluar (kkal/jam)

QMethanol 25.269,037 QMethanol 1.804,931

QH2O 38.831,351 QH2O 2.773,668

QGliserol 1.114,719 QGliserol 79,623

QWater in 15.139,221 QWater out 75.696,105

Total 80.354,327 Total 80.354,327

7.

Neraca Panas Total COOLER-03 (BOTTOM)

Masuk (kkal/jam) Keluar (kkal/jam)

QGliserol 202.020,202 QGliserol 3.901,515

QH2O 1.025,238 QH2O 56,605

QWater in 49.771,830 QWater out 248.859,150

Tugas Akhir BAB V -1

Spesif ikasi Alat

BAB V

SPESIFIKASI ALAT

1.

Tangki Penampungan Bahan Baku (F-110)

Fungsi : Untuk menampung bahan baku

Tipe : Tangki vertikal

Material : Carbon Stell SA-334 grade C

Volume = 235,3986 m3

Tinggi silinder = 8,7708 m

Diameter = 5,8472 m

Tebal silinder = 0,0103 m = 0,4056 in

Tebal tutup atas = 0,0160 m = 0,6280 in

Tinggi tangki = 10,0634 m

Jumlah = 4 buah

2.

Pompa (L-111)

Fungsi : Untuk memompa bahan baku menuju ke reaktor

Tipe : sentrifugal pump

Kapasitas = 4.541,814 lb/jam

Laju alir volumetrik = 18,884 gpm

Laju alir pipa = 1,806 ft/dtk

Tugas Akhir BAB V -2

Spesif ikasi Alat

Panjang pipa ekivalen = 6,7178 ft

Kerja pompa = 33,770 lbft/lbm

Daya pompa = 0,163 Hp

Daya motor = 0,510 Hp

3.

Tangki Penampungan NaOH (F-120)

Fungsi : Untuk menampung larutan NaOH 10% yang akan menuju

ke reaktor

Tipe : Tangki vertikal

Material : Carbon Stell SA-334 grade C

Volume = 147,5502 m3

Tinggi silinder = 7,5062 m

Diameter = 5,0041 m

Tebal silinder = 0,0091 m = 0,3584 in

Tebal tutup atas = 0,0138 m = 0,5444 in

Tinggi tangki = 8,5221 m

Jumlah = 2 buah

4.

Pompa (L-121)

Fungsi : Untuk memompa NaOH 10% menuju ke reaktor

Tipe : sentrifugal pump

Kapasitas = 155,670 lb/jam

Tugas Akhir BAB V -3

Spesif ikasi Alat

Laju alir pipa = 1,984 ft/dtk

Tinggi pemompaan = 8 m = 2,512 ft

Panjang pipa ekivalen = 5,412 ft

Kerja pompa = 21,541 lbft/lbm

Daya pompa = 0,047 Hp

Daya motor = 0,154 Hp

5.

Reaktor (R-210)

Fungsi : Untuk mereaksikan tripalmitin dengan NaOH yang akan

membentuk sabun

Type : Reaktor mixed flow

Material : Carbon Stell SA-334 grade C

Ukuran silinder :

- Diameter = 4,5531 m

- Tinggi = 6,8297 m

- Tebal = 0,3307 in = 0,0084 m

Ukuran tutup :

- Tebal tutup = 0,0126 m

- Tinggi tutup = 0,8712 m

Pengaduk :

- Type : Disk Blade (6 buah dengan sudut 45o) - Material : Carbon Stell

Tugas Akhir BAB V -4

Spesif ikasi Alat

Tebal jaket = 0,0034 m

Volume reaktor = 111,1445 m

Tinggi tangki = 8,5721 m

Waktu tinggal = 3 jam

Jumlah = 3 buah

6.

Cooler – 01 (E-211)

Fungsi : Mendinginkan larutan yang keluar dari reaktor

Tipe : Shell and Tube

Media : Air

Kapasitas :

- Aliran larutan = 5.921,7097 kg/jam = 13.057,3699 lb/jam

- Aliran pendingin = 11.860,4949 kg/jam = 26.152,3913 lb/jam

Kondisi operasi :

- Temperatur fluida panas = 140 oF - Temperatur fluida dingin = 86 oF

Luas penampang (A) = 301,5974 ft2

Perpindahan panas (UD) = 63,3169 Btu/hr.ft2.oF

Koefisien perpindahan panas (hi) = 410 Btu/hr.ft2.oF

Tugas Akhir BAB V -5

Spesif ikasi Alat

7.

Rotary Drum Vacuum Filter – 01 (H-212)

Fungsi : Untuk memisahkan padatan (sabun) dari filtrat

Panjang drum = 12 ft

Diameter drum = 10 ft

Luas permukaan = 372 ft2

Kapasitas = 842,4110 lb/ft2.hr Laju alir filtrat = 0,0661 gal/mnt.ft2

Power RDVF = 1,86 Hp

Power motor = 2,33 Hp

8.

Tangki Penampungan (F-213)

Fungsi : Untuk menampung hasil bawah RDVF – 01

Tipe : Tangki vertikal

Volume = 198,5229 m3

Tinggi silinder = 8,2866 m

Diameter = 5,5244 m

Tebal silinder = 0,0099 m = 0,3902 in

Tebal tutup atas = 0,0106 m = 0,4179 in

Tinggi tangki = 9,4333 m

9.

Pompa (L-214)

Fungsi : Untuk memompa filtrat hasil RDVF-01 menuju ke tangki

Tugas Akhir BAB V -6

Spesif ikasi Alat

Tipe : sentrifugal pump

Kapasitas = 1.307,976 lb/jam

Laju alir volumetrik = 10,845 gpm

Laju alir pipa = 1,124 ft/dtk

Tinggi pemompaan = 10 m = 3,140 ft

Panjang pipa ekivalen = 8,870 ft

Kerja pompa = 23,645 lbft/lbm

Daya pompa = 0,102 Hp

Daya motor = 0,377 Hp

10.

Tangki CH

3COOH (F-220)

Fungsi : Untuk menampung larutan CH3COOH

Tipe : Tangki vertikal

Volume = 36,1851 m3

Tinggi silinder = 4,6984 m

Diameter = 3,1322 m

Tebal silinder = 0,0062 m = 0,2430 in

Tebal tutup atas = 0,0086 m = 0,3398 in

Tinggi tangki = 5,2910 m

11.

Pompa (L-221)

Fungsi : Untuk memompa CH3COOH menuju ke tangki netralisasi

Tugas Akhir BAB V -7

Spesif ikasi Alat

Kapasitas = 60,454 lb/jam

Laju alir volumetrik = 6,455 gpm

Laju alir pipa = 1,057 ft/dtk

Tinggi pemompaan = 8 m = 2,512 ft

Panjang pipa ekivalen = 5,412 ft

Kerja pompa = 21,541 lbft/lbm

Daya pompa = 0,047 Hp

Daya motor = 0,154 Hp

12.

Tangki Netralisasi (R-230)

Fungsi : Untuk menetralkan basa dengan menggunakan CH3COOH

Tipe : Tangki vertikal

Volume = 4,8348 m3

Tinggi silinder = 2,4020 m

Diameter = 1,6013 m

Tebal silinder = 0,0052 m

Tebal tutup bawah = 0,0045 m

Tinggi tangki = 3,4953 m

13.

Rotary Drum Vacuum Filter – 02 (H-231)

Fungsi : Untuk memisahkan padatan dari larutan

Tugas Akhir BAB V -8

Spesif ikasi Alat

Panjang drum = 12 ft

Diameter drum = 10 ft

Luas permukaan = 372 ft2

Kapasitas = 577,5508 lb/ft2.hr Laju alir filtrat = 0,0462 gal/mnt.ft2 Power RDVF = 1,8600 Hp

Power motor = 2,3 Hp

14.

Tangki Penampungan (F-232)

Fungsi : Untuk menampung hasil bawah RDVF – 02

Tipe : Tangki vertikal

Volume = 15,7836 m3

Tinggi silinder = 3,5632 m

Diameter = 2,3755 m

Tebal silinder = 0,0053 m = 0,2075 in

Tebal tutup atas = 0,0070 m = 0,2769 in

Tinggi tangki = 3,9926 m

15.

Pompa (L-233)

Fungsi : Untuk memompa filtrat hasil RDVF-02 menuju ke

decanter

Tipe : sentrifugal pump

Tugas Akhir BAB V -9

Spesif ikasi Alat

Laju alir volumetrik = 10,845 gpm

Laju alir pipa = 1,124 ft/dtk

Tinggi pemompaan = 10 m = 3,140 ft

Panjang pipa ekivalen = 8,870 ft

Kerja pompa = 23,645 lbft/lbm

Daya pompa = 0,102 Hp

Daya motor = 0,377 Hp

16.

Decanter (H-310)

Fungsi : Untuk memisahkan campuran berdasarkan berat jenisnya

Type : Decanter gravity kontinu

Volume = 9,7715 m3

Diameter = 1,383 m

Panjang separator = 5,532 m

Tebal silinder = 0,0041 m

Tinggi tangki = 9,0068 m

Tinggi decanter = 2,5821 m

17.

Pompa (L-311)

Fungsi : Untuk memompa hasil samping decanter ke tangki

penampungan

Tipe : sentrifugal pump

Tugas Akhir BAB V -10

Spesif ikasi Alat

Laju alir volumetrik = 7,455 gpm

Laju alir pipa = 1,412 ft/dtk

Tinggi pemompaan = 6 m = 1,884 ft

Panjang pipa ekivalen = 6,421 ft

Kerja pompa = 27,583 lbft/lbm

Daya pompa = 0,087 Hp

Daya motor = 0,177 Hp

18.

Tangki Penampungan (F-312)

Fungsi : Untuk menampung hasil samping (atas) decanter

Tipe : Tangki vertikal

Volume = 78,8485 m3

Tinggi silinder = 6,0912 m

Diameter = 4,0608 m

Tebal silinder = 0,0072 m = 0,2840 in

Tebal tutup atas = 0,0105 m = 0,4125 in

Tinggi tangki = 6,8878 m

19.

Pompa (L-313)

Fungsi : Untuk memompa filtrat hasil decanter menuju ke distilasi

Tipe : sentrifugal pump

Kapasitas = 1.106,147 lb/jam

Tugas Akhir BAB V -11

Spesif ikasi Alat

Laju alir pipa = 1,507 ft/dtk

Tinggi pemompaan = 10 m = 3,140 ft

Panjang pipa ekivalen = 5,141 ft

Kerja pompa = 30,420 lbft/lbm

Daya pompa = 0,143 Hp

Daya motor = 0,327 Hp

20.

Heater (E-314)

Fungsi : Untuk memanaskan campuran yang menuju ke

destilasi

Tipe : Double pipe

Temperatur steam = 392 oF

Kapasitas steam = 406,2013 kg/jam = 895,6739 lb/jam

Kapasitas campuran = 3.659,4565 kg/jam = 8.069,1016 lb/jam

HE yang digunakan = 2 x 1 ¼

Luas penampang = 37,5601 ft2

Koefisien perpindahan panas (UD) = 81,8448 Btu/jam.ft2.oF Koefisien perpindahan panas (ho) = 118,0357 Btu/jam.ft2.oF Koefisien perpindahan panas keseluruhan (Uc) = 97,8642 Btu/jam.ft2.oF

21.

Menara Distilasi (D-320)

Fungsi : Untuk memisahkan methanol dan air dari gliserol

Tugas Akhir BAB V -12

Spesif ikasi Alat

Kondisi Operasi :

- Tekanan = 1 atm = 14,7 Psi

- Aliran umpan = 132,5045 kgmol/jam

- Aliran destilasi = 117,0715 kgmol/jam

- Aliran refluks = 5,0926 kgmol/jam

Plate teoritis = 4,2 tray

Plate aktual = 4,9412 tray

Kecepatan uap maksimum = 7.439,8886 lb/jam

Kecepatan liquid maksimum = 1.594,5473 lb/jam

Diameter kolom = 1,9401 ft = 0,5913 m

Tinggi kolom = 4,5720 m

Tebal shell = 0,1410 in

22.

Condensor (E-321)

Fungsi : Mengkondensasikan uap yang keluar dari kolom atas

menara distilasi

Tipe : Shell and Tub

Media : Air

Kapasitas pendingin = 92.513,8091 kg/jam = 203.992,9491 lb/jam

Kapasitas uap = 2.366,0736 kg/jam = 5.217,1923 lb/jam

Luas penampang = 150,7584 ft2

Tugas Akhir BAB V -13

Spesif ikasi Alat

Koefisien perpindahan panas keseluruhan (Uc) = 693,0403 Btu/jam.ft2.oF

23.

Cooler – 02 (E-322)

Fungsi : Mendinginkan larutan yang keluar dari condensor

Tipe : Shell and Tube

Media : Air

Kapasitas :

- Aliran larutan = 2.366,0736 kg/jam = 5.217,1923 lb/jam

- Aliran pendingin = 12.174,5082 kg/jam = 26.844,7906 lb/jam

Kondisi operasi :

- Temperatur fluida panas = 144,5 oF - Temperatur fluida dingin = 93,2 oF

Luas penampang (A) = 25,1264 ft2

Perpindahan panas (UD) = 467,6842 Btu/hr.ft2.oF

Koefisien perpindahan panas (hi) = 425 Btu/hr.ft2.oF

Koefisien perpindahan panas (ho) = 1.989,5718 Btu/hr.ft2.oF Koefisien perpindahan panas over all (hio) = 4.533,3337 Btu/hr.ft2.oF Koefisien perpindahan panas keseluruhan (Uc) =1.382,7263 Btu/hr.ft2.oF

24.

Pompa (L-323)

Fungsi : Untuk memompa methanol dan air menuju ke tangki

penampungan

Tugas Akhir BAB V -14

Spesif ikasi Alat

Kapasitas = 532,571 lb/jam

Laju alir volumetrik = 12,154 gpm

Laju alir pipa = 1,421 ft/dtk

Tinggi pemompaan = 10 m = 3,140 ft

Panjang pipa ekivalen = 4,842 ft

Kerja pompa = 25,658 lbft/lbm

Daya pompa = 0,124 Hp

Daya motor = 0,301 Hp

25.

Tangki Penampungan Destilat (F-324)

Fungsi : Untuk menampung hasil atas dari proses distilasi (destilat)

yang berupa methanol dan air

Tipe : Tangki vertikal

Volume = 201,5241 m3

Tinggi silinder = 8,3281 m

Diameter = 5,5521 m

Tebal silinder = 0,0093 m = 0,3654 in

Tebal tutup atas = 0,0141 m = 0,5567 in

Tinggi tangki = 9,5507 m

26.

Reboiler (E-325)

Tugas Akhir BAB V -15

Spesif ikasi Alat

Type : Kettle Reboiler

Laju alir massa = 2485,2918 kg/jam = 5480,0684 lb/jam

Laju alir bottom = 2672,5283 kg/jam = 5892,924 lb/jam

Luas penampang (A) = 136,1360 ft2

Perpindahan panas (UD) = 297 Btu/jam.ft2.oF

Koefisien perpindahan panas (hi) = 1435,917 Btu/jam.ft2.oF Koefisien perpindahan panas (ho) = 1500 Btu/jam.ft2.oF Koefisien perpindahan panas over all (hio) = 1249,747 Btu/jam.ft2.oF Koefisien perpindahan panas keseluruhan (Uc) = 681,7431 Btu/jam.ft2.oF

27.

Cooler – 03 (E-326)

Fungsi : Mendinginkan produk yang keluar dari distilasi

Tipe : Shell and Tube

Media : Air

Kapasitas :

- Aliran larutan = 1.293,3829 kg/jam = 2.851,9093 lb/jam

- Aliran pendingin = 13.315,7726 kg/jam = 29.361,2786 lb/jam

Kondisi operasi :

- Temperatur fluida panas = 225,5 oF - Temperatur fluida dingin = 93,2 oF

Luas penampang (A) = 89,5128 ft2

Perpindahan panas (UD) = 72,1901 Btu/hr.ft2.oF

Tugas Akhir BAB V -16

Spesif ikasi Alat

Koefisien perpindahan panas (ho) = 1.615,7315 Btu/hr.ft2.oF Koefisien perpindahan panas over all (hio) = 330,6667 Btu/hr.ft2.oF Koefisien perpindahan panas keseluruhan (Uc) = 274,4909 Btu/hr.ft2.oF

28.

Pompa (L-327)

Fungsi : Untuk memompa produk (gliserol) menuju ke

tangki penampungan produk

Tipe : sentrifugal pump

Kapasitas = 573,276 lb/jam

Laju alir volumetrik = 12,143 gpm

Laju alir pipa = 1,407 ft/dtk

Tinggi pemompaan = 10 m = 3,140 ft

Panjang pipa ekivalen = 5,311 ft

Kerja pompa = 29,621 lbft/lbm

Daya pompa = 0,135 Hp

Daya motor = 0,301 Hp

29.

Tangki Penampungan Produk (F-328)

Fungsi : Untuk menampung hasil bawah destilasi (Produk)

Tipe : Tangki vertikal

Volume = 173,1666 m3

Tinggi silinder = 8,5290 m

Tugas Akhir BAB V -17

Spesif ikasi Alat

Tebal silinder = 0,0107 m = 0,4210 in

Tebal tutup atas = 0,0166 m = 0,6554 in

Tugas Akhir BAB VI -1

Spesif ikasi Alat U t ama

BAB VI

SPESIFIKASI ALAT UTAMA

Reaktor (R-210)

Fungsi : Untuk mereaksikan tripalmitin dengan NaOH yang akan

membentuk sabun

Type : Reaktor mixed flow

Ukuran silinder :

- Diameter = 4,5531 m

Tugas Akhir BAB VI -2

Spesif ikasi Alat U t ama

- Tebal = 0,0084 m

Ukuran tutup :

- Tinggi tutup = 0,8712 m

- Tebal tutup = 0,0126 m

Volume reactor = 111,1445 m3 Tinggi total tangki = 8,5721 m

Waktu tinggal = 3 jam

Material = Carbon stell SA-334 grade C

Jumlah = 3 buah

Tube sheet :

Digunakan tube dengan diameter 2 in sch 40 IPS

OD = 2.3800 in

ID = 1.9390 in

Panjang tube = 39.3209 ft

Pitch = 1 ¼ triangular

Jumlah tube = 150

Distributor :

Diameter lubang = 1.9390 in

Jarak antar lubang = 1 ¼ in

Jumlah lubang = 150

Pengaduk :

Tugas Akhir BAB VI -3

Spesif ikasi Alat U t ama

Diameter pengaduk = 1,9419 m

Panjang pengaduk = 1,4565 m

Lebar pengaduk = 0,7282 m

Power pengaduk = 6,8207 hp

Jaket pemanas :

Volume jaket = 0,2657 m3

Tugas Akhir BAB VI I -1

I nstrumentasi Dan K eselamatan K erja

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Instrumentasi merupakan alat kontrol yang dipergunakan untuk

mengawasi suatu proses produksi, bahkan merupakan salah satu bagian yang

sangat penting dalam suatu industri. Instrumentasi harus selalu dalam

pengawasan, juga mengatur dan mencatat kondisi operasi sesuai ketentuan dan

selalu dalam keadaan optimum, sehingga pengendalian selama proses produksi

berlangsung dan tetap terjaga secara maksimal.

Penggunaan instrumentasi dalam industri ini bertujuan untuk mengatur

serta mengontrol variabel porses seperti: temperatur, tekanan, aliran, level dan

lain-lain. Alat kontrol ini merupakan rangkaian utama secara otomatis diperlukan

beberapa bagian sebagai berikut :

a. Sensing Element (Element Primer)

Alat ini merupakan alat yang hanya merasakan adanya perubahan dari harga

variabel yang diukur.

b. Elemen Pengukur

Adalah elemen yang menerima output primer yang akan melakukan pengukuran termasuk adanya alat petunjuk (indicator) maupun alat pencatat

Tugas Akhir BAB VI I -2

I nstrumentasi Dan K eselamatan K erja

c. Elemen Pengontrol

Alat ini merupakan elemen yang mengadakan harga-harga perubahan variabel

yang ditunjukkan oleh sensing element dan diukur oleh elemen pengukur untuk mengatur sumber tenaga yang sesuai dengan perubahan yang terjadi.

Sumber tenaga itu dapat berupa mekanik maupun elektronik.

d. Elemen Pengontrol Akhir

Alat ini merupakan elemen yang sebenarnya merubah input ke,dalam proses sehingga variabel yang diukur atau yang diatur tetap berada dalam range atau

jangkauan yang diizinkan.

Hal-hal yang perlu diperhatikan dalam pemilihan alat instrument suatu industri:

Level yang diperlukan untuk pengukuran

Range yang diperlukan

Ketelitian

Bahan konstruksi serta pengaruh-pengaruh pemasangan instrument pada kondisi operasi.

Faktor ekonomi.

VII.1.1. Tujuan Pengendalian

Tujuan utama dari pada saat perancangan sangat menentukan tata letak

alat pengendali berdasarkan fungsi dari masing-masing alat tersebut untuk :

a. Keamanan Operasi

Memelihara variasi proses dalam batasan-batasan keselamatan pengoperasian

Tugas Akhir BAB VI I -3

I nstrumentasi Dan K eselamatan K erja

b. Tingkat Produksi

Untuk mencapai tingkat produksi yang direncanakan.

c. Kualitas Produksi

Untuk mempertahankan komposisi produk dalam standart kualitas yang telah

ditentukan.

d. Biaya

Dengan beroperasinya alat pengendali tersebut maka biaya operasi pabrik

dapat ditekan.

7.1.2. Gambaran Pengendali Otomatis

Gambaran pengendali otomatis adalah model yang lebih terperinci dan

spesifik dirancang oleh para ahli, rancangan untuk kebutuhan industri kimia.

Instrument yang digunakan dalam perancangan pabrik ini adalah :

a. Alat yang dapat menunjukkan variabel proses yang diinginkan pada suatu titik

tertentu. Variabel-variabel yang dimaksud adalah : temperatur tekanan, level

(tinggi permukaan) dan aliran (flow). Notasi-notasi dari alat-alat yang akan digunakan untuk instrumentasi tersebut :

TI : Temperatur Indikator

PI : Pressure Indikator

FI : Flow Indikator

LI : Level Indikator

b. Alat yang dapat mengontrol atau mengendalikan variabel proses pada titik

Tugas Akhir BAB VI I -4

I nstrumentasi Dan K eselamatan K erja

Notasi alat tersebut adalah sebagai berikut :

FC : Flow Controller

TC : Temperatur Controller

PC : Pressure Controller

c. Alat yang dapat mengontrol danmengendalikan suatu titik tertentu yang mana

terdiri dari : aliran dan tekanan Notasi alat tersebut :

FRC : Flow Recorder Controller

TRC : Temperatur Recorder Controller

d. Alat yang digunakan untuk mencatat dan mengontrol titik tertentu dimana

variabelnya level dan aliran.

Notasi alat tersebut adalah :

LC : Level Controller

FC : Flow Controller

e. Alat yang mengontrol dan mengendalikan titik tertentu dan memberikan tanda

atau isyarat bila terjadi penyimpangan variabel yang dikontrol adalah

temperatur. Notasi alat tersebut adalah :

TCA : Temperatur Controller Alarm

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

Tugas Akhir BAB VI I -5

I nstrumentasi Dan K eselamatan K erja

- Dapat mencegah terjadinya kerusakan – kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun

oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu

yang cukup lama. Bahaya yang timbul pada suatu pabrik banyak jenisnya, hal

ini tergantung pada bahan yang diolah maupun tipe proses yang dikerjakan.

Secara umum bahaya – bahaya tersebut dapat dibagi dalam tiga kategori, yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat – zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini

terdapat beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada

umumnya dan pada pabrik ini pada khususnya.

VII.2.1 Bahaya Kebakaran

A. Penyebab Kebakaran

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas,

workshop, dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena konsleting aliran

listrik seperti pada stop kontak, saklar serta instrumen lainnya.

B. Pencegahan

- Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses

Tugas Akhir BAB VI I -6

I nstrumentasi Dan K eselamatan K erja

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

- Memasang kabel atau kawat listrik ditempat – tempat yang terlindung,

jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat Pencegah Kebakaran

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire – extinguisher bagi daerah yang mudah dijangkau

bila terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini

dapat dilihat pada tabel.

- Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon

dioksida.

- Karena bahan baku ada yang beracun, maka perlu digunakan kantong –

kantong udara atau alat pernafasan yang ditempatkan pada daerah – daerah

strategis pada pabrik ini.

VII.2.2 Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian

pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang

berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan.

Kejadian ini selain mengakibatkan kerugian yang besar karena dapat

Tugas Akhir BAB VI I -7

I nstrumentasi Dan K eselamatan K erja

kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahannya

dapat digunakan sebagai berikut :

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan kerusakan

fatal, cara pencegahannya :

- Menyeleksi dengan hati – hati bahan konstruksi yang sesuai, tahan korosi

serta memakai corrosion allowance yang wajar. Untuk pabrik ini, semua

bahan konstruksi yang umum dapat dipergunakan dengan pengecualian

adanya seng dan tembaga. Bahan konstruksi yang biasanya dipakai untuk

tangki penyimpan, perpipaan, dan peralatan lainnya dalam pabrik ini

adalah steel. Semua konstruksi harus sesuai dengan standar ASME

(America Society Mechanical Engineering).

- Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan manhole dan handhole (bila memungkinkan) yang memadai

untuk inspeksi dan pemeliharaan. Disamping itu peralatan tersebut harus

dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger

Kerusakan yang terjadi pada umumnya disebabkan karena kebocoran-kebocoran.

Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipaasang block valve untuk mencegah terjadinya

thermal expansion.

Tugas Akhir BAB VI I -8

I nstrumentasi Dan K eselamatan K erja

- Pengecekan dan pngujian terhadap setiap ruangan fluida secara sendiri –

sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut. Disamping itu

juga rate aliran harus benar-benar dijaga agar tidak terjadi perpindahan

panas yang berlebihan sehingga terjadi perubahan fase didalam pipa.

C. Peralatan yang bergerak

Peralatan yang bergerak apabila ditempatkan tidak hati-hati akan menimbulkan

bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan dengan:

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan

ruang gerak.

D. Perpipaan

Selain ditinnjau dari segi ekonomisnya, perpipaan juga harus ditinjau dari segi

keamanannya, karena perpipaan yang kurang teratur dapat membahayakan pekerja

terutama pada malam hari, seperti tebentur, tersandung dan sebagainya.

Sambungan yang kurang baik dapat menimbulkan juga hal-hal yang tidak

diinginkan seperti kebocoran-kebocoran bahan kimia yang berbahaya. Untuk

menghindari hal-hal tersebut, maka dapat dilakukan dengan cara:

- Pemasangan pipa (untuk ukuran yang tidak besar hendaknya pada elevasi

yang tinggi tidak didalam tanah, karena dapat menimbulkan kesulitan

apabila terjadi kebocoran).

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai konstruksi

Tugas Akhir BAB VI I -9

I nstrumentasi Dan K eselamatan K erja

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing atau

pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan akan dapat

memudahkan apabila terjadi kebocoran.

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik dan

kesalahan operator yang menanganinya. Usaha pencegahannya dapat dilakukan:

- Alat-alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan cat

warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat operasi disamping starter.

- Penerangan yang cukup pada semua bagian pabrik.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses.

- Penyediaan emergency power supplies tegangan tinggi.

- Meletakkan jalur-jalur kabel listrik pada posisi aman.

- Merawat peralatan listrik, kabel, starter, trafo, dan lain sebagainya.

F. Isolasi

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan

dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena itu

Tugas Akhir BAB VI I -10

I nstrumentasi Dan K eselamatan K erja

- Pemakian isolasi pada alat-alat yang menimbulkan panas seperti reaktor,

exchanger, kolom distilasi dan lain-lain. Sehingga tidak mengganggu

kosentrasi pekerjaan.

- Pemasangan pada kabel instrumen, kawat listrik dan perpipaan yang

berada pada daerah yang panas, hal ini dimaksudkan untuk mencegah

terjadinya kebakaran.

G. Bangunan pabrik

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik adalah:

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan jika

tingginya melebihi 20 meter, maka harus diberi lampu mercu suar.

- Sedikitnya harus ada dua jalan keluar dari dalam bangunan.

VII.2.3 Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan-bahan berupa gas yang tidak berbau atau tidak

berwarna yang sulit diketahui jika terjadi kebocoran. Untuk itu sering diberikan

penjelasan pendahuluan bagi para pekerja agar mereka dapat mengetahui bahwa

bahan kimia tersebut berbahaya. Cara lainnya adalah memberikan tanda-tanda

atau gambar-gambar pada daerah yang berbahaya atau pada alat-alat yang

berbahaya, sehingga semua orang yang berada didekatnya dapat lebih waspada.

Selain hal-hal tersebut diatas, usaha-usaha lain dalam menjaga keselamatan kerja

Tugas Akhir BAB VI I -11

I nstrumentasi Dan K eselamatan K erja

- Di dalam ruang produksi para pekerja dan para operator dilarang merokok.

- Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu

yang alasnya berpaku.

- Untuk pekerja lapangan maupun pekerja proses dan semua orang yang

memasuki daerah proses diharuskan mengenakan topi pengaman agar

terlindung dari kemungkinan kejatuhan barang – barang dari atas.

- Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah, dan sarung tangan

Tugas Akhir BAB VI I I -1

U t ilit as

BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas meupakan bagian yang tidak dapat

dipisahkan mengingat saling berhubungan antara proses industri dengan

kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik

terdiri atas :

1. Unit pengolahan air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air

sanitasi, dan air pengisi boiler.

2. Unit pembangkitan “steam”

Unit ini berfungsi sebagai penyedia kebutuhan “steam” pada proses

evaporasi, pemanasan, dan “supplay” pembangkitan tenaga listrik.

3. Unit pembangkitan tenaga listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat-alat bangunan,

jalan raya, dan lain sebagainya.

4. Unit bahan bakar

Unit ini berfungsi sebagai penyedia bahan bakar bagi alat-alat, generator,

boiler, dan sebagainya.

5. Unit pengolahan limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair,

Tugas Akhir BAB VI I I -2

U t ilit as

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik

secara langsung maupun tidak langsung. Dalam pabrik ini dibedakan menjadi 2

bagian utama dalam sistem pengolahan air. Bagian pertama adalah unit

pengolahan air sebagai unit penyedia kebutuhan air dan unit pengolahan air

buangan sebagai pengolahan air buangan pabrik sebelum dibuang. Sebagian besar

air dimanfaatkan sebagai air proses dan sebagai media perpindahan energi. Untuk

melaksanakan fungsi tersebut, air harus mengalami pengolahan terlebih dahulu

sehingga pabrik dapat berfungsi dengan handal, aman, dan efisien. Secara umum

fungsi air di pabrik ini terbagi dalam beberapa sistem pemakaian, masing –

masing mempunyai persyaratan kualitas yang berbeda sesuai dengan fungsi dan

kegunaannya. Sistem pemakaian tersebut antara lain adalah :

1. Sebagai air pendingin.

2. Sebagai air proses.

3. Sebagai air sanitasi.

4. Sebagai air pengisi boiler.

VIII.1. Kebutuhan Steam

Kebutuhan Uap Panas (Steam) pada pabrik ini bertujuan untuk

memanaskan:

Tugas Akhir BAB VI I I -3

U t ilit as

- Heater = 406,2013 kg/jam

- Reboiler = 2.270,7673 kg/jam

Total = 2.988,7148 kg/jam

Untuk faktor keamanan dari kebocoran – kebocoran yang terjadi, maka

direncanakan steam yang dihasilkan 20% dari kebutuhan steam total :

= 1,2 x kebutuhan normal (2.988,7148) = 3.586,458 kg/jam

Menghitung Kebutuhan Bahan Bakar :

(Severn, W.H, hal.142)

Dimana :

mf = massa bahan bakar yang dipakai, lb/jam

ms = massa steam yang dihasilkan, lb/jam

hv = enthalpy uap yang dihasilkan, Btu/lb

hf = enthalpy liquida masuk, Btu/lb

eb = effisiensi boiler 85 – 92% ditetapkan eb = 92% (Severn, W.H, hal.143)

F = nilai kalor bahan bakar,Btu/lb

hv = 375.2 Btu/lb (Steam Table)

hf = 1202 Btu/lb (Steam Table) McCabe app.7

eb = 90% (diambil effisiensi maksimum)

F = nilai kalor bahan bakar

Digunakan petroleum fuels oil 33oAPI (0,22% sulfur) (Perry eds 7, T.27-6)

Dari Perry ed 7, fig.27-3, didapat : relative density, ρ = 0,86 gr/cc

Heating Value = 137273 Btu/gal

Tugas Akhir BAB VI I I -4

U t ilit as

maka heating value bahan bakar =

(Severn, W.H, hal.142)

Kapasitas Boiler

Penentuan Boiler Horse Power :

Untuk penentuan Boiler Horse Power, digunakan persamaan :

Dimana :

Angka – angka 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5

lbair/jam dari air pada 212oF menjadi uap kering pada 212oF pada tekanan 1 atm,

untuk kondisi demikian diperlukan entalpy penguapan 970,3 Btu/lb.

Penentuan heating surface boiler :

Untuk 1 hp boiler dibutuhkan 10 ft2 heating surface. (Severn,W.H, hal. 140)

Total heating surface = 10 x = 10.5 ft2

Kebutuhan air untuk pembuatan steam :

Air yang dibutuhkan diambil 20% berlebih dari jumlah steam yang dibutuhkan

Tugas Akhir BAB VI I I -5

U t ilit as

Produksi steam = lb/jam

Kebutuhan air = 1,2 x lb/jam = 3.568,486 lb/jam = 40478.1552 lb/hari.

ρair : 62,43 lb/cuft maka volume air = 648 cuft/hari = 18.311 m3/hari

Air kondensat dari hasil pemanasan direcycle kembali ke boiler. Dianggap

kehilangan air kondensat 20%, maka air yang ditambahkan sebagai make up water

adalah = 0,2 x 18.311 = 3.6 m3/hari.

Spesifikasi :

Nama alat : Boiler

Type : Fire tube boiler (tekanan < 10 atm)

Heating surface : 401.457 ft2

Kapasitas boiler : kiloBtu/jam

Rate steam : lb/jam

Effisiensi : 90%

Bahan bakar : Petroleum fuel oil 33oAPI

Jumlah : 1 buah

VIII.2. Kebutuhan Air

Kebutuhan air direncanakan memakai air sungai yang kemudian diolah

menjadi air bersih untuk layak digunakan pada pabrik dan keperluan-keperluan

Tugas Akhir BAB VI I I -6

U t ilit as