DISTRIBUTION REQUIREMENT PLANNING (DRP)

DI PT ASAHIMAS FLAT GLASS Tbk

SKRIPSI

Oleh :

SITI HAFSOH OKTA FITRIA

NPM 0632010067

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

Segala puji bagi Allah SWT yang telah memberikan rahmat dan kasih

sayangNYA kepada penulis sehingga penulis dapat menyelesaikan skripsi dengan

judul “PERENCANAAN DISTRIBUSI PRODUK KACA DENGAN

METODE DISTRIBUTION REQUIREMENT PLAANING (DRP) DI PT ASAHIMAS FLAT GLASS Tbk”. Tak ada kata yang pantas untuk diucapkan selain rasa syukur atas nikmat yang diberikan olehNYA.

Maksud penyusunan skripsi ini adalah untuk memenuhi sebagian

persyaratan dalam memperoleh gelar sarjana Teknik Industri pada Fakultas

Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam kesempatan ini pula dengan segala kerendahan hati penulis

mengucapkan rasa terima kasih kepada pihak-pihak yang telah memberikan

bantuan dalam penyelesaian skripsi ini baik secara langsung maupun tidak

langsung kepada :

1. Bapak Dr. Ir. Teguh Sudarto, MP. Selaku Rektor Universitas Pembangunan

Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT. Selaku Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. H. MT. Safirin, MT. Selaku Ketua Jurusan Teknik Industri

Pembangunan Nasional “Veteran” Jawa Timur.

4. Ir. H. MT. Safirin, MT selaku Dosen Pembimbing I.

5. Drs. Pailan, Mp, D selaku Dosen Pembimbing II.

ii

7. Bapak dan Ibu Dosen Fakultas Teknologi Industri khususnya Jurusan Teknik

Industri yang telah memberikan bekal ilmu pengetahuan kepada penulis.

8. Bapak Dirgo, selaku pembimbing pabrik yang telah membantu memberikan

banyak informasi tentang skripsi saya.

9. Seluruh Pimpinan, Karyawan dan Staff di PT. Asahimas Flat Glass Tbk, yang

telah membantu saya dalam penyelesaian skripsi saya.

10.Bapak, Ibuk, kakak dan adik-adik yang telah mendukung baik moral maupun

materi serta memberikan doa kepada aku dalam penyelesaian skripsi ini, matur

sembah nuwun sanget...

11.Someone special, thanks a lot for your prayer, advice, and always give me a

spirit...

12.Buat teman-teman Asslab OTISTA tahun 2009-2010, yang telah menghibur

dengan joke-joke lucu....ayoo sama-sama kita harus berusaha lulus tahun

ini...amin...

13.All my prends yang gak bisa disebut satu – satu, mulai dari angkatan ’05, ’06,

’07, ’08, ’09 terima kasih atas dukungannya hingga selesai skripsi ini.

Semoga Allah SWT senantiasa memberikan balasan atas kebaikan yang

telah diberikan. Penulis sadar bahwa skripsi ini masih jauh dari sempurna

sehingga saran dan kritik yang membangun sangat diharapkan. Akhir kata,

semoga hasil pemikiran yang tertuang dalam skripsi ini dapat bermanfaat bagi

setiap pembaca pada umumnya dan PT. Asaimas Flat Glass Tbk pada khususnya.

Wassalamualaikum WR. WB.

Halaman

LEMBAR JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR ... i

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN... vii

ABSTRAKSI BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 2

1.3. Batasan Masalah... 3

1.4. Asumsi... 3

1.5. Tujuan Penelitian ... 4

1.6. Manfaat Penelitian ... 4

1.7. Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA 2.1. Peramalan ... 7

2.1.1. Prinsip-Prinsip Dalam Menggunakan Peramalan Permintaan ………... 12

2.2. Pengendalian Persediaan………..……… 21

2.2.1. Penyebab dan Fungsi Persediaan………. 23

2.2.1.1 Sistem Persediaan Demand Independent ... 24

2.2.1.2 Sistem Economic Order Quantity (EOQ) Single Item……….. 25

2.2.1.3 Economic Order Quantity (EOQ) Multi Item………...… 28

2.3. Distribusi Barang……….. 30

2.3.1. Distribution Requirement Planning (DRP) ... 31

2.3.2. Konsep Distribution Requirement Planning ... 33

2.3.3. Fungsi Distribution Requirement Planning (DRP)... 34

2.3.4. Sistem Distribusi Dorong (push) dan Tarik (pull)………... 36

2.3.5. Ukuran Lot Dan Persediaan Pengaman……… 39

2.4. Penelitian Terdahulu ... 43

BAB III METODE PENELITIAN 3.1. Tempat dan Waktu Penelitian ... 45

3.2. Identifikasi dan Definisi Operasional Variabel... 45

3.3. Metode Pengumpulan Data ... 47

3.4. Metode Pengolahan Data ... 48

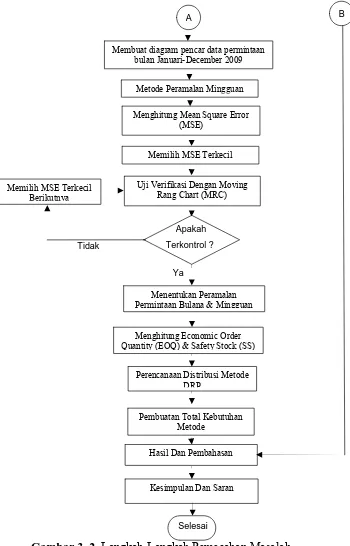

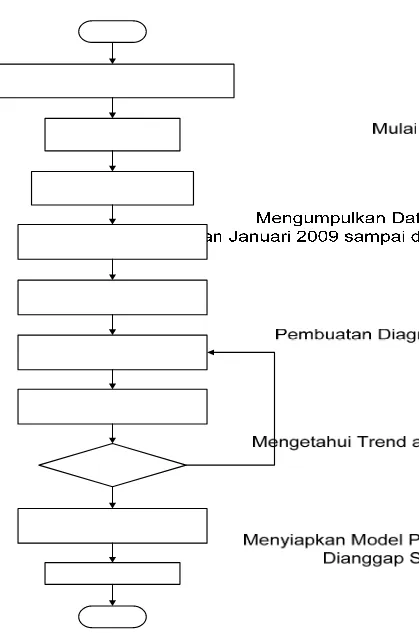

3.5. Langkah-Langkah Pemecahan Masalah... 58

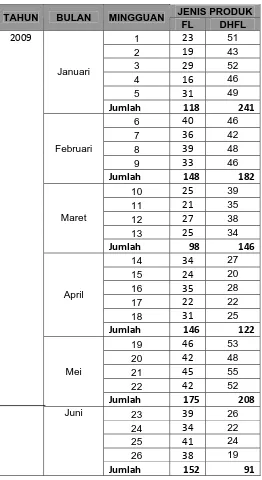

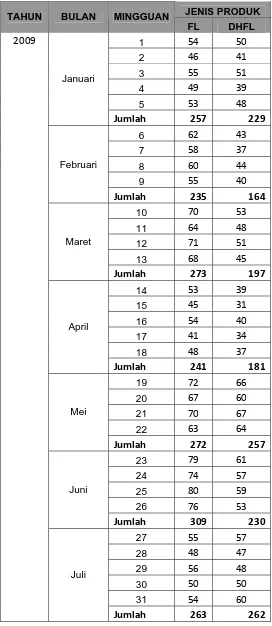

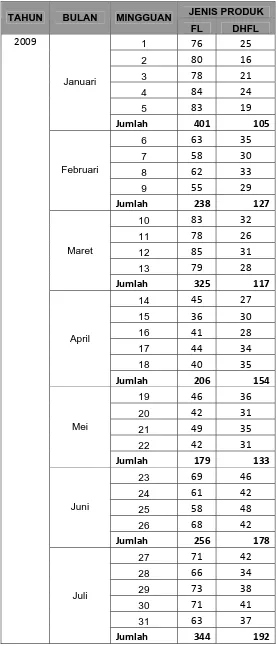

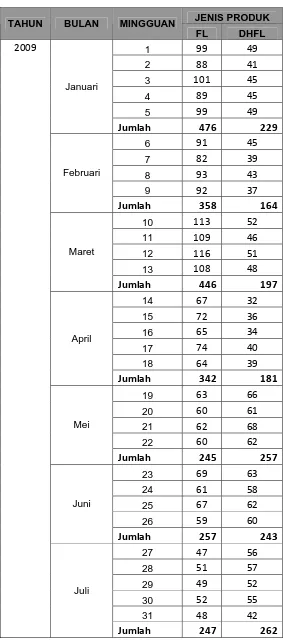

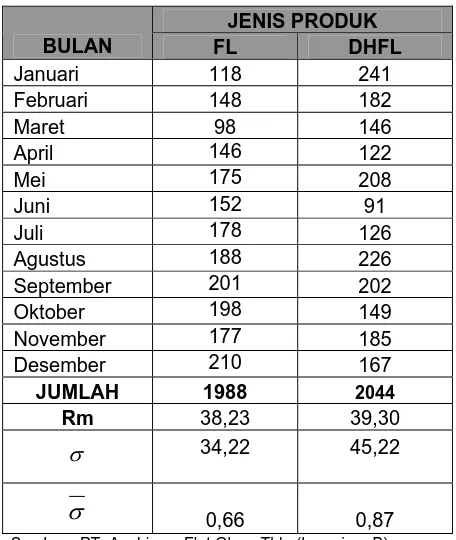

4.1.1. Data Permintaan Produk ... 69

4.1.1.1. Data Permintaan Produk Bulanan & Mingguan Bulan Januari – Desember 2009 ... 70

4.1.1.2. Data Permintaan Produk BulananTahun 2009... 78

4.1.2. Harga Produk ... 80

4.1.3. Lead Time ... 81

4.1.4. Biaya Pemesanan ... 81

4.1.5. Biaya Penyimpanan ... 81

4.1.6. Persediaan Produk Jadi ... 83

4.2. Pengolahan Data ... 84

4.2.1. Perencanaan Distribusi Metode Perusahaan ... 84

4.2.2. Menghitung Economic Order Quantity (EOQ) dan Safety Stock (SS) ... 86

4.2.3. Perencanaan Distribusi Metode Distribution Requirement Planning (DRP) Tahun 2009 ... 90

4.2.4. Diagram Pencar Data Permintaan Bulan Januari – Desember 2008... 95

4.2.5. Menghitung Mean Square Error (MSE) ... 96

4.2.6. Uji Verifikasi dengan Moving Range Chart (MRC) ... 98

4.2.9. Perencanaan Distribusi Metode Distribution Requirement

Planning (DRP) Hasil Peramalan ... 111

4.2.10.Pembuatan Total Kebutuhan Seluruh Produk... 117

4.3. Hasil Analisa dan Pembahasan ... 118

4.3.1. Perbandingan Perencanaan Distribusi Metode Perusahaan

(Sekarang) dengan metode DRP (Usulan) ... 118

4.3.2. Peramalan Data Permintaan Masing-Masing Distributor

(Bulan Januari – Desember 2010) ... 119

4.3.3. Perencanaan Distribusi Hasil Peramalan Dengan Metode

DRP ... 120

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 123

5.2. Saran ... 125

DAFTAR PUSTAKA

Dewasa ini perkembangan dunia usaha mengalami persaingan yang begitu ketat dan peningkatan permintaan layanan lebih dari pelanggan. Kebijaksanaan untuk pengendalian persediaan produk pada suatu lokasi tertentu dapat menimbulkan masalah pada manajemen dalam mengkoordinasikan perencanaan distribusi dari bagian pemasaran, juga pada bagian produksi yang menghasilkan tingkat persediaan produk yang dihasilkan terbaik, sehingga tingkat kepuasan konsumen maupun keuntungan perusahaan dapat terjaga.

PT Asahimas Flat Glass Tbk merupakan perusahaan yang bergerak dibidang industri kaca dan mampu memasok kebutuhan kaca di seluruh tanah air yang didukung beberapa distributor. Di dalam perusahaan ini belum terdapat adanya suatu perencanaan distribusi produk yang terkoordinasi dengan baik, sehingga permintaan untuk semua jenis produk yang datang pada waktu, jumlah dan tempat yang berlainan untuk masing-masing jenis produk kurang terkontrol sehingga mengakibatkan terjadinya kekurangan atau kelebihan persediaan.

Salah satu metode yang digunakan untuk perencanaan distribusi adalah dengan menggunakan Distribution Requirement Planning (DRP). DRP adalah sistem perencanaan kebutuhan distribusi, dimana DRP bertujuan untuk merencanakan berapa jumlah kebutuhan yang diperlukan dalam sekali pengiriman sehingga tidak melampaui kemapuan kapasitas yang ada di perusahaan.

Hasil Penelitian didapatkan Perencanaan Distribusi metode perusahaan, Total Cost dari distribusi meliputu data permintaan produk, harg produk, biaya pemesanan, biaya penyimanan, biaya pengiriman, data lead time dengan metode DRP lebih kecil bila dibandingkan dengan metode perusahaan. Total Cost (TC) dengan metode perusahaan

adalah sebesar . dan Total Cost dengan metode DRP adalah sebesar

Rp. . Sehingga terjadi penurunan sebesar 13,89 %.

337 2,453,969,

Rp 925 2,113,092, Rp.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Dewasa ini perkembangan dunia usaha mengalami persaingan yang begitu

ketat dan peningkatan permintaan layanan lebih dari pelanggan. Dalam

memenangkan persaingan tersebut perusahan menggunakan berbagai cara

diantaranya meningkatkan kepuasan pelanggan melalui produk berkualitas,

ketepatan waktu pengiriman, dan efisiensi biaya. Kebijaksanaan untuk

pengendalian persediaan produk pada suatu lokasi tertentu dapat menimbulkan

masalah pada manajemen dalam mengkoordinasikan perencanaan distribusi dari

bagian pemasaran, juga pada bagian produksi yang menghasilkan tingkat

persediaan produk yang dihasilkan terbaik, sehingga tingkat kepuasan konsumen

maupun keuntungan perusahaan dapat terjaga.

PT Asahimas Flat Glass Tbk merupakan perusahaan yang bergerak dibidang

industri kaca dan mampu memasok kebutuhan kaca di seluruh tanah air yang

didukung beberapa distributor. Perusahaan telah dipercaya untuk

mendistribusikan produknya ke perusahaan–perusahaan yang ada di negara

Indonesia. Sistem distribusi yang dijalankan PT Asahimas Flat Glass Tbk saat ini

adalah sebagai berikut: perusahaan mendistribusikan produk pada masing-masing

warehouse yang mana pendistribusian tersebut kurang efektif dilihat dari

kebutuhan tiap daerah dan perencanaan distribusi yang dijalankan oleh perusahaan

memiliki beberapa kelemahan. Diantaranya adalah sering terjadinya kelebihan

atau kekurangan terhadap permintaan produk dan keterlambatan pengiriman

produk atas suatu pesanan. Hal ini karena pihak perusahaan belum dapat

memperkirakan kapan permintaan yang akan datang dan berapa jumlah yang akan

dipesan. Sehingga pihak perusahaan akan mengalami kekurangan persediaan

produk. Sebaliknya, ketika tidak terjadi pesanan perusahaan akan mengalami

kelebihan persediaan produk yang mengakibatkan biaya meningkat karena gudang

menjadi penuh.

Salah satu metode yang digunakan untuk perencanaan distribusi adalah

dengan menggunakan Distribution Requirement Planning (DRP). DRP adalah

sistem perencanaan kebutuhan distribusi, dimana DRP bertujuan untuk

merencanakan berapa jumlah kebutuhan yang diperlukan dalam sekali pengiriman

sehingga tidak melampaui kemapuan kapasitas yang ada di perusahaan.

Diharapkan dengan adanya perencanaan distribusi yang baik, keberhasilan

pemenuhan permintaan pelanggan akan menjadi lebih optimal, kinerja penjualan

meningkat dalam memenuhi order dengan tepat waktu dan tepat jumlah sesuai

dengan kebutuhan

1.2. Perumusan Masalah

Permasalahan yang akan diamati dalam penelitian ini adalah :

1.3 Batasan Masalah

Untuk membatasi serta menyederhanakan permasalahan agar sesuai dengan

tujuan penelitian maka ditetapkan batasan-batasan permasalahan sebagai berikut :

1. Penelitian hanya dilakukan pada: Wilayah Surabaya, Semarang, Bandung,

Jatinegara.

2. Produk yang diteliti hanya 2 jenis yaitu: FL (Float Glass) & DHFL (Dark

Gray Float Glass) ukuran p x l = 120cm x 150cm, tebal = 5”.

3. Data yang diambil adalah data permintaan yang didapatkan dari

perusahaan mulai bulan Januari - Desember 2009.

4. Penelitian ini tidak membahas proses produksi.

1.4. Asumsi

Pada penelitian ini asumsi yang digunakan yaitu :

1. Data yang diperoleh dapat dipertanggungjawabkan kebenarannya (valid).

2. Service level yang dilakukan untuk masing-masing distributor sebesar

95%.

3. Biaya pemesanan & penyimpanan per unit adalah konstan.

4. Holding Cost sebesar 13% per tahun.

1.5. Tujuan Penelitian

Dari penelitian ini mempunyai tujuan yaitu:

Menentukan perencanaan distribusi agar pendistribusian produk yang optimal sehingga sesuai dengan jumlah dan waktu yang tepat untuk meminimalkan total cost distribusi.

1.6. Manfaat Penelitian

Manfaaat yang dapat diperoleh dari penelitian ini adalah :

1. Bagi Penulis :

Menambah wawasan, pengetahuan dan kemampuan dalam Teknik Industri

khususnya dalam bidang perencanaan dan penjadwalan aktivitas distribusi untuk

memecahkan permasalahan dalam dunia nyata.

2. Bagi Universitas :

a. Memberikan Informasi mengenai metode Distribution Requirement

Planning (DRP).

b. Menambah koleksi perpustakaan Universitas Pembangunan Nasional

“Veteran” Surabaya.

3. Bagi Perusahaan:

Penelitian ini diharapkan dapat memberikan masukan atau informasi bagi

perusahan mengenai perencanaan dan penjadwalan aktivitas distribusi yang tepat

1.7. Sistematika Penulisan BAB I PENDAHULUAN

Berisi tentang latar belakang, perumusan masalah, batasan, asumsi,

tujuan, manfaat penelitian, serta sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang teori-teori dasar yang membahas masalah

distribusi yang digunakan sebagai landasan dalam penelitian ini.

Dimana nantinya tinjauan pustaka ini akan dijadikan sebagai acuan

kerangka berfikir didalam menyelesaiakan pemasalahan yang ada, baik

dalam melakukan pengolahan data maupun dalam menginterpretasikan

hasil yang diperoleh dari pengolahan data.

BAB III METODE PENELITIAN

Berisi suatu alur atau kerangka kerja yang terstruktur dan sistematis

yang merupakan suatu proses dimana terdiri dari tahap-tahap yang

saling terkait satu sama lainnya atau dalam artian hasil dari suatu tahap

akan menjadi masukan bagi tahap berikutnya.

BAB IV ANALISA DAN PEMBAHASAN

Dalam bab ini akan ditampilkan seluruh data yang dihasilkan dari

perencanaan distribusi, dengan menggunakan metode Distribution

Requirement Planning (DRP), kemudian dianalisa mengenai alternatif

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisi kesimpulan dan saran dari perencanaan distribusi

yang telah dilakukan sehingga dapat memberikan suatu masukan bagi

pihak perusahaan.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1. Peramalan

Peramalan adalah proses untuk memperkirakan berapa kebutuhan di masa akan datang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu, dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang ataupun jasa. Dalam kondisi pasar bebas, permintaan pasar lebih bersifat kompleks dan dinamis karena permintaan tersebut tergantung dari keadaan sosial, ekonomi, politik, aspek teknologi, produk pesaing, dan produk subtitusi. Oleh karena itu peramalan yang akurat merupakan informasi yang sangat dibutuhkan dalam pengambilan keputusan manajemen. (Nasution, A. H., 2004, Hal 235-236).

Sasaran peramalan dapat di kategorikan berdasar jangka waktunya ke dalam sasaran jangka panjang, jangka menengah, jangka pendek, dan segera. (baroto,teguh, 2002, Hal 22).

Peramalan biasanya diklasifikasikan berdasarkan horison waktu masa depan yang dicakupnya. Horizon waktu terbagi atas beberapa kategori :

a) Peramalan jangka pendek.

Permalan ini mencakup jangka waktu hingga 1 tahun tetapi, umumnya kurang dari 3 bulan. Peramalan ini digunakan untuk merencanakan pembelian, penjadwalan kerja, jumlah tenaga kerja, penugsan kerja, dan tingkat produksi.

b) Peramalan jangka menengah.

Peramalan jangka menengah atau Intermediate, umumnya mencakup hitungan bulanan hingga 3 tahun. Peramalan ini berguna untuk merencanakan penjualan, perencanaan dan anggaran produksi, anggaran kas, dan menganalisis bermacam-macam rencana operasi.

c) Peramalan jangka panjang.

Umumnya untuk perencanaan masa 3 tahun atau lebih. Peramalan jangka panjang digunakan untuk merencanakan produk baru, pembelanjaan modal, lokasi atau pengembangan fasilitas, serta penelitian dan pengembangan (Litbang).

Terdapat dua jenis model peramalan yang utama, yaitu: model deret berkala (time series) dan model regresi (kausal). Pada jenis pertama, pendugaan masa depan dilakukan berdasarkan nilai masa lalu dari suatu variabel atau kesalahan masa lalu. Tujuan metode peramalan deret berkala seperti itu adalah dengan menemukan pola dalam deret historis dan mengekstrapolasikan pola tersebut ke masa depan.

1. Pola Horizontal (H)

Terjadi bilamana nilai data berfluktuasi di sekitar nilai rata-rata yang konstan. Deret seperti itu adalah “stasioner” terhadap nilai rata-ratanya. Suatu produk yang penjualannya tidak meningkat atau menurun selama waktu tertentu termasuk kedalam jenis ini.

Y

waktu

(Spyros M, Steven C, Victor E,1995, hal. 10 )

Gambar 2.1. Pola Data Horizontal

2. Pola Musiman (S)

Terjadi bilamana suatu deret dipengaruhi oleh faktor musiman (misalnya kuartal tahun tertentu, bulanan, atau hari-hari pada minggu tertentu). Penjualan dari produk seperti minuman ringan, es krim, dan bahan bakar pemanas ruang semuanya menunjukkan jenis pola ini.

Y

(Spyros M, Steven C, Victor E,1995, hal. 10 )

S S F W S S F W S S F W 1979 1980 1981 1982

3. Pola Siklis (C)

Terjadi bilamana datanya dipengaruhi oleh fluktuasi ekonomi jangka panjang seperti yang berhubungan dengan siklus bisnis. Penjualan produk seperti mobil, baja, dan peralatan utama lainnya menunjukkan jenis pola ini.

Y

waktu

(Spyros M, Steven C, Victor E,1995, hal. 10 )

Gambar 2.3. Pola Data Siklus

Y

1972 73 74 75 76 77 78 79 80 81 waktu

4. Pola trend (T)

Terjadi bilamana terdapat kenaikan atau penurunan sekuler jangka panjang dalam data. Penjualan banyak perusahaan, produk bruto nasional (GNP) dan berbagai indikator bisnis atau ekonomi lainnya mengikuti suatu pola trend selama perubahannya sepanjang waktu.

(Spyros M, Steven C, Victor E,1995, hal. 10 )

Banyak deret data mencakup kombinasi dari pola-pola di atas. Metode peramalan yang dapat membedakan setiap pola harus dipakai bila diinginkan adanya pemisahan komponen pola tersebut. Demikian pula, metode alternatif dapat digunakan untuk mengenal pola dan mencocokkan data secara tepat sehingga nilai mendatang dapat diramalkan.

Metode peramalan kualitatif atau teknologis, di lain pihak, tidak memerlukan data yang serupa seperti metode peramalan kuantitatif. Input yang dibutuhkan tergantung pada metode tertentu dan biasanya merupakan hasil dari pemikiran intuitif, perkiraan (judgment), dan pengetahuan yang telah didapat. Pendekatan teknologis seringkali memerlukan input dari sejumlah orang yang terlatih secara khusus. Metode teknologis dibagi menjadi dua bagian, yaitu metode eksploratoris dan normatif. Metode eksploratoris (seperti Delphi, kurva-S, analogi, dan penelitian morfologis) dimulai dengan masa lalu dan masa kini sebagai titik awalnya dan bergerak ke arah masa depan secara heuristik, seringkali dengan melihat semua kemungkinan yang ada. Metode normatif, seperti matriks keputusan, pohon relevansi (relevance trees), dan analisa sistem dimulai dengan menetapkan sasaran dan tujuan yang akan datang, kemudian bekerja mundur untuk melihat apakah hal ini dapat dicapai, berdasarkan kendala, sumberdaya, dan teknologi yang tersedia.

dan pengembangan rencana jangka panjang.

2.1.1 Prinsip-Prinsip Dalam Menggunakan Peramalan Permintaan

Pengelolaan dan strategi logistik dapat dilakukan secara efektif apabila dilandasi oleh beberapa prinsip penggunaan peramalan. Prinsip-prinsip ini secara singkat dapat dijelaskan sebagai berikut. Sebelum hal tersebut di bicarakan lebih lanjut, perlu disadari bahwa yang sedang dibicarakan adalah mengenai suatu peramalan, bukan suatu kepastian. Oleh karena itu, perlu di ingat hukum pertama dan utama dari peramalan, yaitu peramalan dijamin mleset, atas dasar hukum inilah prinsip-prinsip peramalan di letakkan. (Indrajit, Eko & Djokopranoto, Richardus, (2003), Grasindo- Jakarta. hal 364-365)

1. Peramalan yang baik pun masih memungkinkan kesalahan yang signifikan. 2. Peramalan memerlukan monitor dan perhitungan perkiraan kesalahan.

3. Ketidakpastian, yang mungkin besar, harus selalu diantisipasi dan diperhitungkan.

4. Semua sistem peramalan selalu didasari oleh model yang bersifat implisit atau eksplisit.

5. Peramalan sering kali juga didasarkan atas peramalan agregat yang perlu dipecah-pecah menjadi komponen produk, letak geografis, atau komponen-komponen lain.

2.1.2 Metode Peramalan

Penyusunan perencanaan produksi tanpa dilengkapi dengan peramalan dan perkiraan produksi akan menjadi suatu perencanaan produksi yang kurang lengkap. Metode peramalan merupakan suatu metode atau teori pendekatan kemungkinan akan terjadinya suatu kejadian di masa yang akan datang dengan menganalisa keadaan di waktu-waktu yang lalu. Penyusunan peramalan yang berdasarkan pada data historis yang ada seringkali menggunakan trend untuk melaksanakan perhitungan peramalan penjualan

a. Model Peramalan Kualitatif

Peramalan kualitatif umumnya bersifat subyektif, dipengaruhi oleh intuisi, emosi, pendidikan dan pengalaman seseorang. Oleh karena itu, hasil peramalan dari satu orang dengan orang yang lain dapat berbeda. Meskipun demikian, peramalan dengan model kualitatif tidak berarti hanya menggunakan intuisi, tetapi seringkali mengikutsertakan model-model statistik sebagai bahan masukan dalam

judgement (pendapat, keputusan) dan dapat dilakukan secara perseorangan

maupun kelompok.

Dalam peramalan secara kualitatif ada 4 metode yang umum dipakai : 1. Juri Opini Eksekutif

2. Metode Delphi

3. Gabungan Tenaga Penjualan 4. Survey Pasar

b. Model Peramalan Kuantitatif

Peramalan Kuantitatif dapat diterapkan bila terdapat tiga kondisi berikut :

(Spyros M, Steven C, Victor E,1995, hal. 8)

b. Informasi tersebut dapat dikuantitatifkan dalam bentuk data numerik.

c. Dapat diasumsikan bahwa beberapa aspek pola masa lalu akan terus berlanjut di masa mendatang.

Model kuantitatif dapat dipergunakan dalam prakiraan, pada dasarnya dapat dikelompokkan dalam dua jenis, yaitu metode deret berkala (time series) dan metode regresi atau kausal (Spyros M, Steven C, Victor E, 1995, hal. 9) :

1. Metode Time Series

Merupakan metode dimana pendugaan masa depan dilakukan berdasarkan nilai masa lalu dari suatu variabel atau kesalahan masa lalu. Tujuan metode peramalan deret berkala seperti itu adalah dengan menemukan pola dalam deret historis dan mengekstrapolasikan pola tersebut ke masa depan. Langkah penting dalam memilih suatu metode time series yang tepat adalah dengan mempertimbangkan jenis pola data, sehingga metode yang paling tepat dengan pola tersebut dapat diuji.

2. Metode Kausal

Dengan mengasumsikan bahwa faktor yang diperkirakan/diramalkan menunjukkan adanya hubungan sebab-akibat dengan satu atau lebih variabel bebas. Maksud dari model kausal adalah menemukan bentuk hubungan tersebut dan menggunakannya untuk meramalkan nilai mendatang dari variabel tidak bebas.

c. Metode Double Moving Average (Moving Average With Trend)

bergerak yang kedua. Rata-rata bergerak ganda ini merupakan rata -rata bergerak dari rata-rata bergerak, dan menurut simbol dituliskan sebagai MA (MxN) dimana artinya adalah MA M-periode dari MA N-periode.

Jadi prosedur peramalan rata-rata bergerak linier meliputi tiga aspek, yaitu: 1. Penggunaan rata-rata bergerak tunggal pada waktu t (ditulis S’t).

2. Penyesuaian yang merupakan perbedaan antara rata-rata bergerak tunggal dan ganda pada waktu t (dituiis S’t – S”t).

3. Penyesuaian untuk kecenderungan dari periode t ke periode t+1 (atau ke periode t+m jika kita ingin meramalkan m periode ke muka)

Penyesuaian ke 2 paling efektif bila trend bersifat linier dan komponen kesalahan randomnya tidak begitu kuat. Penyesuaian ini efektif karena adanya kenyataan bahwa MA tunggal tertinggal (lags) di belakang deret data yang menunjukkan trend.

Secara umum pembahasan tersebut dapat diformulasikan sebagai berikut :

N X ... X X X '

S t t 1 t 2 t N 1

t

... (1)

N S ... S S S "

S t t 1 t 2 t N 1

t

... (2)

t t

t tt

t S' S' S" 2S' S"

a ... (3)

t tt S' S"

1

N 2

b

... (4)

m . b a

Ftm t t ... (5)

(Spyros M, Steven C, Victor E,1995, hal. 8)

Dimana :

waktu t dan mempunyai nilai masa lalu sebanyak N.MA (N) tunggal dituliskan dengan S't.

- Persamaan (2) menganggap bahwa semua rata-rata bergerak tunggal (S')

telah dihitung. Dengan persamaan ini pula kita menghitung rata-rata bergerak N-periode dari nilai-nilai S' tersebut. Rata-rata bergerak ganda dituliskan sebagai (S").

- Persamaan (3) mengacu pada penyesuaian Moving Average tunggal (S',),

dengan perbedaan (S',- S").

- Persamaan (4) menentukan taksiran kecenderungan dari periode waktu yang satu ke periode waktu berikutnya.

- Persamaan (5) menunjukkan bagaimana memperoleh ramalan untuk m

periode ke depan dari t.

d. Metode Pemulusan (Smoothing) Eksponensial Ganda : Metode Dua Parameter dari Holt.

Metode pemulusan eksponensial Ganda dari Holt tidak menggunakan rumus pemulusan berganda secara langsung, tetapi memuluskan nilai trend dengan parameter yang berbeda-beda dari parameter yang digunakan pada deret asli.

Parameter pemulusan ekponensial ganda didapat dengan menggunakan 2 konstanta pemulusan (dengan nilai diantara 0 dan 1) dan 3 persamaan :

t 1 t 1t

t X 1 S b

S

t t 1

t 1t S S 1 b

b

m . b S m

Ft t t

Persamaan pertama menyesuaikan St secara langsung untuk trend periode

sebelumnya, yaitu bt - 1 dengan menambahkan nilai pemulusan terakhir, yaitu St -

1. Persamaan kedua meremajakan trend, yang ditujukan sebagai perbedaan antara

2 nilai pemulusan terakhir, karena mungkin masih terdapat sedikit kerendoman, maka hal ini dihilangkan oleh pemulusan dengan δ (gamma) trend pada periode terakhir (St - St - 1), dan menambahkan dengan. taksiran trend sebelumnya

dikalikan dengan (1 - δ). Persamaan ketiga digunakan untuk ramalan kemuka. Trend bt dikalikan dengan jumlah periode ke muka yang diramalkan m dan ditambahkan pada nilai dasar St.

Nilai awal (inisialisasi) dari metode pemulusan eksponensial ganda adalah :

plot di tersebut data setelah ) ball eye ( mata bola ) slope ( kemiringan taksiran B 2 X X X X B X S 1 1 1 1 e. Metode Pemulusan (Smoothing) Eksponensial Tunggal

Kasus yang paling sederhana dari pemulusan (smoothing) eksponensial tunggal dapat dikembangkan dari persamaan (1) atau secara lebih khusus dari suatu variasi pada persamaan tersebut yaitu sebagai berikut:

N X N X F

Ft 1 t t t N ... (1)

Misalkan observasi yang lama tidak tersedia sehingga tempatnya

digantikan dengan suatu nilai pendekatan (aproksimasi). Salah satu pengganti

yang mungkin adalah nilai ramalan periode sebelumnya . Dengan melakukan

N t

X

t

substitusi ini persamaan (1) menjadi persamaan (2) dan dapat ditulis kembali sebagai persamaan (3).

N F N X F

F t t

t 1

t ... (2)

Substitusi persainaan (1) ke persamaan (2)

t t 1 t F N 1 1 X N 1 F

... (3)

Dari persamaan (3) dapat dilihat bahwa ramalan ini

Ft1 didasarkan ataspembobotan observasi yang terakhir dengan suatu nilai bobot

1 N

danpembobotan ramalan yang terakhir sebelumnya

Ft dengan suatu bobot

1 1 N

. Karena N merupakan suatu bilangan positif,

1 N akan menjadi suatu konstanta antara nol (jika N tak terhingga) dan 1 (jika N = 1). Denganmengganti

1 N

dengan a, persamaan (3) menjadi:

tt 1

t X 1 F

F ... (4)

Persamaan ini merupakan bentuk umum yang digunakan dalam menghitung ramalan dengan metode pemulusan eksponensial.

Cara lain untuk menuliskan persamaan (4) adalah dengan susunan sebagai berikut:

t tt 1

t F X F

F

... (5)Secara sederhana:

t t1

t F e

F ... (6)

Dimana adalah kesalahan ramalan (nilai sebenamya dikurangi ramalan) untuk

periode t dari 2 bentuk ini dapat dilihat bahwa ramalan yang dihasilkan dari

t

e

1 t

SES secara sederhana merupakan ramalan yang lalu ditambah suatu bentuk penyelesaian untuk kesalahan yang terjadi pada ramalan terakhir. Dalam bentuk

ini terbukti jika mempunyai nilai mendekati 1, maka ramalan yang baru akan mencakup penyesuaian kesalahan yang besar pada ramalan sebelumnya. (Spyros, Makridakis, 199,. Edisi Kedua. Erlangga, Jakarta, Hal 79)

2.1.3 Peramalan Demand Bulanan

Antisipasi terhadap adanya kesalahan peramalan dilakukan dengan

menyediakan stock pengaman (safety stock) untuk tiap item pada masing-masing

warehouse dimana besarnya safety stock didasarkan atas besarnya standart deviasi

kesalahan peramalan adalah:

MAD 1.25

Dimana :

= Standart deviasi kesalahan peramalan

MAD = Mean Absolute Deviation

Untuk distribusi normal, standart deviasi dapat didekati dengan formulasi 1.25 x MAD. Hubungan antara standart deviasi dengan MAD sangat penting dalam menentukan convidence limit dari peramalan dan untuk menentukan level safety stock dalam sistem persediaan (Tersine, 1988).

2.1.4 Pengujian Peramalan

Pengujian ini dilakukan dengan menggunakan metode MRC (Moving Range

Chart). Tujuannya adalah untuk memeriksa peramalan-peramalan yang telah

belum. Langkah-langkah dalam pembuatan MRC adalah sebagai berikut : (John E. Biegel ; 1992).

1. Menghitung rentang bergerak (Moving Range)

t1

^ 1 t t ^

t Y Y Y

Y MR

Dimana :

Yt = data aktual tahun tertentu

Y = data hasil peramalan tahun tertentu 2. Menghitung rata-rata rentang bergerak

1 n MR MR3. Menghitung batas-batas kontrol

Batas Atas (BA) = 2,66.MR

Batas Bawah (BB) = 2,66.MR

4. Menghitung titik-titik simpangan ke dalam peta kendali (gambar

2.11.) (John E. Biegel ; 1992).

t

^

t Y

Y

Fungsi peramalan yang terpilih dapat dipergunakan, apabila semua titik berada dalam batas kontrol. Tetapi bila mendapatkan suatu titik tak terkendali (out

of control) sewaktu memeriksa peramalan, maka kita akan mencari peramalan

(John E. Biegel ; 1992)

Gambar 2. 5. Bagan Peta Kendali Kondisi Out Of Control, yaitu :

1. Jika ada titik (Y,-Yt) yang berada diluar batas control (>BA atau <BB)

2. Aturan tiga titik

Dari tiga buah titik yang berurutan, apakah dua titik atau lebih terdapat dalam salah satu daerah A.

3. Aturan lima titik

Dari lima buah titik yang berurutan, apakah empat titik atau lebih terdapat dalam satu daerah B.

4. Aturan delapan titik

Dari delapan titik yang berurutan berada pada salah satu sisi dari garis tengah (daerah C).

2.2. Pengendalian Persediaan

komponen material, atau produk jadi yang tersedia di tangan, menunggu untuk di gunakan atau di jual. (Baroto,Teguh. Hal 52)

Secara fisik, item persediaan dapat dikelompokkan dalam 5 kategori yaitu: 1. Bahan mentah (raw material), yaitu barang-barang yang berwujud seperti

baja, kayu dan badan mentah lainnya.

2. Komponen, yaitu barang-barang yang terdiri atas bagian-bagian (part) yang diproleh dari perusahaan lain atau hasil produksi sendiri untuk digunakan dalam pembuatan barang jadi atau barang setengah jadi.

3. Barang setengah jadi (work in process), yaitu barang-barang keluaran dari tiap operasi produksi atau perakitan yang telah memiliki bentuk lebih kompleks dari pada komponen.

4. Barang jadi (finished good), adalah barang-barang yang telah selesai diproses dan siap untuk didistribusikan ke konsumen.

5. Bahan pembantu (supplies material), yaitu barang-barang yang diperlukan dalam proses pembuatan atau perakitan barang, namun bukan merupakan komponen barang jadi.

Persediaan dapat didefinisikan sebagai bahan yang disimpan dalam gudang untuk kemudian digunakan atau dijual. Persediaan dapat berupa bahan baku untuk keperluan proses, barang-barang yang masih dalam pengolahan barang jadi yang disimpan untuk memenuhi permintaan konsumen atau langganan setiap waktu. Persediaan adalah hal pokok sebagai fungsi yang tepat dari suatu usaha pengolahan atau pembuatan. (John E. Biegel, hal. 112)

Istilah persediaan dapat dipakai untuk mengartikan beberapa hal seperti

1. Stock on hand pada suatu periode.

2. Daftar item dari barang-barang pada suatu gudang.

3. Menentukan jumlah dari item yang ada di tangan (items on hand) 4. Nilai barang yang dimiliki oleh suatu organisasi pada suatu periode.

Paling sedikit ada 3 alasan perlunya persediaan bagi perusahaan maupun organisasi. Yang pertama, adanya unsur ketidakpastian permintaan (permintaan yang mendadak). Yang kedua, adanya unsur ketidakpastian pasokan dari para

suplier. Dan yang ketiga, adanya ketidakpastian unsur tenggang waktu

pemesanan. Menghadapi ketiga unsur ketidakpastian tersebut, pihak perusahaan harus melakukan manajemen persediaan proaktif, dalam arti mampu mengantisipasi keadaan maupun menghadapi tantangan dalam manajemen persediaan.

2.2.1. Penyebab dan Fungsi Persediaan

Persediaan merupakan suatu hal yang tak terhindarkan. Penyebab timbulnya persediaan adalah sebagai berikut (Baroto,Teguh. Hal 52):

1. Mekanisme pemenuhan atas permintaan. 2. Keinginan untuk meredam ketidakpastian.

3. Keinginan melakukan spekulasi yang bertujuan mendapatkan keuntungan besar dari kenaikan harga di masa mendatang.

Beberapa fungsi persediaan adalah sebagai berikut : 1. Fungsi independensi

4. Fungsi fleksibilitas

Persediaan mempunyai beberapa fungsi dalam memenuhi kebutuhan, diantaranya adalah sebagai berikut (Sofyan Assauri, 1993, hal. 219) :

1. Menghilangkan resiko keterlambatan datangnya barang atau bahan-bahan yang dibutuhkan perusahaan.

2. Menghilangkan resiko dari material yang dipesan tidak baik sehingga harus dikembalikan.

3. Untuk menumpuk bahan-bahan yang dihasilkan secara musiman sehingga dapat digunakan bila bahan itu tidak ada dalam pasaran.

4. Mempertahankan stabilitas operasi perusahaan atau menjamin kelancaran arus produksi.

5. Mencapai penggunaan mesin yang optimal.

6. Memberikan pelayanan (service) kepada langganan dengan sebaik-baiknya, dimana keinginan langanan pada suatu waktu dapat dipenuhi atau memberikan jaminan tetap tersedianya barang jadi tersebut.

7. Membuat pengadaan atau produksi tidak perlu sesuai dengan penggunaan atau penjualannya.

2.2.1.1 Sistem Persediaan Demand Independent : Model Deterministik

2.2.1.2 Sistem Economic Order Quantity (EOQ) Single Item

Ukuran dari sebuah order yang meminimumkan total biaya persediaan dikenai sebagai Economic Order Quantity (EOQ). Model persediaan klasik dari

EOQ dapat dilihat pada gambar 2.1., dimana Q adalah ukuran order.

Richard J. Tersine, 1994, 4 th, hal 93.

Gambar 2.6. Model Persediaan Klasik Dimana :

Q = Ukuran lot

Q/2 = Rata - rata persediaan B = Titik order kembali ac = ce = Interval antar order

ab = cd = ef = lead time

Model persedian yang paling sederhana ini memakai asumsi-asumsi sebagai berikut:

5. Setiap pesanan diterima dalam sekali pengiriman dan langsung dapat digunakan.

6. Tidak ada pesanan ulang (back order) karena kehabisan persediaan (strorage).

7. Tidak ada quantity discount.

Dengan tidak mengijinkan stock out, total biaya persediaan digambarkan pada Gambar 2.6. dan formulasinya adalah:

n Penyimpana B Pemesahan B Pembelian B Annual Biaya

Total

2 HQ Q CR RP QTC

Dimana:

R = Permintaaan tahunan dalam unit P = Biaya pembelian dari sebuah item C = Biaya pemesanan tiap kali pesan H - PF = Biaya penyimpanan per unit per tahun Q = Ukuran lot atau besarnya order dalam unit F = Fraksi biaya penyimpanan

Untuk mendapatkan ukuran lot dengan biaya minimum (EOQ), diturunkan total biaya annual terhadap ukuran lot (Q) dan semakin mendekati hasil nol.

0 Q CR 2 H dQ dTC 2

Sehingga didapat formulasi EOQ

PF 2CR H

2CR

Setelah EOQ diketahui, dapat ditentukan ekspektasi jumlah order m :

2C HR *

Q R

m

Rata-rata tenggang waktu antar order T, formulasinya :

HR 2C m

* Q m

1

T

Titik pemesanan kembali (reorder point) didapatkan dengan menentukan demand yang akan terjadi selama priode Lead Time. Jika Lead Time L dinyatakan dalam bulan, formulasi titik order :

12 RL B

Jika Lead Time dinyatakan dalam minggu, formulasinya :

52 RL B

Total biaya minimum didapatkan dengan mensubsitusikan nilai Qo pada Q dalam pemesanan total biaya mannual :

Q* PR HQ*TC

Richard J. Tersine, 1994, 4 th, Prentice hal 94.

2.2.1.3 Economic Order Quantity (EOQ) Multi Item

Model ini merupakan model EOQ untuk pembelian bersama (Joint Purchase) beberapa jenis item, dimana asumsi-asumsi yang dapat dipakai

adalah :

a. Tingkat permintaan untuk setiap jenis item bersifat konstan dan diketahui dengan pasti, lead time juga diketahui dengan pasti. Oleh karena itu, tidak ada stock out maupun biaya stock out.

b. Lead timenya sama untuk semua item, dimana semua item yang dipesan akan

datang pada satu titik waktu yang sama untuk setiap siklus.

c. Holding cost, harga per-unit (unit cost) dan ordering untuk setiap item diketahui.

Penentuan rumus EOQ untuk kasus joint purchase diperoleh dengan menderivasi biaya total persediaan yang, terdiri dari total ordering cost dan total holding cost selama periode tertentu, dimana :

Rpi Q

D ki K

Cost Ordering Total

Dimana :

K = Biaya pemesanan yang tidak tergantung jumlah item ki = Biaya pemesanan tambahan karena adanya penambahan

item-i kedalam pesanan

d1 = Biaya selama periode tertentu untuk item-i

QRpi = EOQ untuk ukuran lot terpadu dalam "nilai" rupiahQ*Rp = EOQ optimal untuk ukuran lot terpadu dalam "nilai" rupiah Total holdingcost dapat diformulasikan :

QRpi

2 h Cost Holding Total Sehingga :

Rpi RPi Q 2 h Q D ki K TCNilai EOQ optimal dapat dirumuskan :

h ki K Rpi *Q

EOQ untuk masing-masing item dalam unit dirumuskan:

i i C Rp * Q Q

Frekuensi pemesanan yang terjadi setiap periode dirumuskan:

D Rp * Q f 1 *

T

2.3. Distribusi Barang

Pengertian distribusi adalah bagian yang bertanggung jawab terhadap perencanaan, pelaksanaan, dan pengendalian aliran material dari produsen ke konsumen dengan suatu keuntungan. Jenis-jenis distribusi persediaan terdiri dari distribusi fisik, sistem distribusi push and pull dan Distribution Requirement Planning.

[image:38.595.148.500.274.492.2](Indrajit, Eko & Djokopranoto, Richardus, (2003), Grasindo- Jakarta. hal 244)

Gambar 2.8. Jaringan Pergudangan Ganda

2.3.1 Distribution Requirement Planning (DRP)

Istilah DRP memiliki dua pengertian yang berbeda, yaitu : distribution requirement planning dan distribution resource planning.

Distribution Requirement Planning adalah berfungsi menentukan kebutuhan-kebutuhan untuk mengisi kembali inventori pada distribution center. Sedangkan Distribution Resource Planning merupakan perluasan dari distribution requirement planning yang mencakup lebih dari sekadar sistem perencanaan dan pengendalian pengisian kembali inventori, tetapi ditambah dengan perencanaan dan pengendalian dari sumber-sumber yang terkait dalam sistem distribusi seperti : warehouse space, tenaga kerja, uang, fasilitas transportasi dan warehousing.

Termasuk di sini adalah keterkaitan dari replenishment system ke financial system

dan penggunaan simulasi sebagai alat untuk meningkatkan performansi sistem. (Gasperz, Vincent, 2004, hal 300-301)

Distribution Requirement Planning merupakan aplikasi dari logika

Material Requirement Planning (MRP) pada persediaan. Bill of Material (BOM) pada MRP diganti dengan Bill of Distribution (BOD) pada Distrbution Requirement Planning. Distribution Requirement Planning menggunakan logika

Time Phased Order Point (TPOP) untuk menentukan pengadaan kebutuhan pada

jaringan. (Richard J. Tersine 1988, hal 432)

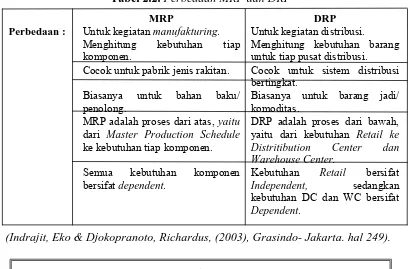

Tabel 2.1. Persamaan MRP dan DRP

MRP maupun DRP

Persamaan : 1. Menggunakan cara perhitungan matematis yang sama.

2. Mempunyai matriks komponen perhitungan yang sama. 3. Membedakan Independent demand dan dependent demand.

4. Metode berlaku untuk dependent demand.

Tabel 2.2. Perbedaan MRP dan DRP

MRP DRP

Untuk kegiatan manufakturing. Untuk kegiatan distribusi. Menghitung kebutuhan tiap

komponen.

Menghitung kebutuhan barang untuk tiap pusat distribusi.

Cocok untuk pabrik jenis rakitan. Cocok untuk sistem distribusi bertingkat.

Biasanya untuk bahan baku/ penolong.

Biasanya untuk barang jadi/ komoditas.

MRP adalah proses dari atas, yaitu

dari Master Production Schedule

ke kebutuhan tiap komponen.

DRP adalah proses dari bawah, yaitu dari kebutuhan Retail ke Distritibution Center dan Warehouse Center.

Perbedaan :

Semua kebutuhan komponen bersifat dependent.

Kebutuhan Retail bersifat

Independent, sedangkan kebutuhan DC dan WC bersifat

Dependent.

(Indrajit, Eko & Djokopranoto, Richardus, (2003), Grasindo- Jakarta. hal 249).

(James H. Green, PhD, 2nd , Mc. Grow-Hill, Inc., 1987, hal. 222).

Gambar 2.9. Perbedaan MRP dan DRP

Pada gambar 2.10. diperlihatkan perbedaan struktur dari MRP dan DRP. Pada gambar (a) terlihat struktur produk (BOM) yaitu produk terdiri dari 3 komponen. Untuk MRP, langkah awalnya adalah melakukan perencanaan (JIP)

untuk kemudian tiap-tiap komponen dapat dijadwalkan kebutunannya.

distribusi untuk kemudian sumber penawaran melakukan eksekusi berupa pemenuhan kebutuhan tiap-tipa pusat distribusi.

Distribution Requirement Planning didasarkan pada peramalan kebutuhan

pada level terendah dalam jaringan tersebut yang akan menentukan kebutuhan persediaan pada level yang lebih tinggi.

2.3.2. Konsep Distribution Requirement Planning (DRP)

Distribution Requirement Planning adalah suatu metode untuk menangani pengadaan persediaan dalam suatu jaringan distribusi multi eselon. Metode ini menggunakan demand independent, dimana dilakukan peramalan untuk memenuhi struktur pengadaannya. Berapapun banyaknya level yang ada dalam jaringan distribusi, semuanya merupakan variabel yang dependent kecuali level yang langsung memenuhi consumer.

Distribution Requiremeni Planning lebih menekankan pada aktivitas

pengendalian dari pada kegiatan pemesanan. DRP mengantisipasi kebutuhan mendatang dengan perencanaan pada setiap level pada jaringan distribusi. Metode ini dapat memprediksi masalah-masalah sebelum masalah-masalah tersebut benar-benar terjadi memberikan titik pandang terhadap jaringan distribusi.

Logika dasar DRP adalah sebagai berikut :

1. Gross Requirement /Forecast Demand diperoleh dari hasil forecasting.

2. Dari hasil peramalan distribusi lokal, hitung Time Phased Net Requirement.

Net Requirement tersebut mengidentifikasikan kapan level persediaan

(Scheduled Receipt - Projected On Hand Periode sebelumnya) dipenuhi oleh

Net Requirement = (Gross Requirement + Safety Stock) – (Schedule Receipt

+ Projected On Hand Periode sebelumnya). Nilai Net Requirement yang

dicatat (recorded) adalah nilai yang bernilai positif.

3. Setelah itu dihasilkan sebuah Planned Order Receipt sejumlah Net Requirement tersebut (ukuran lot tertentu) pada periode tersebut.

4. Ditentukan hari dimana harus melakukan pemesanan tersebut (Planned

Order Release) dengan mengurangkan hari terjadwalnya Planned Order

Receipt dengan Lead Time.

5. Di hitung Projected On Hand pada periode tersebut:

Projected On Hand = (Projected On Hand Periode sebelumnya + Schedule Receipt + Planned Order Receipt) - (Gross Requirement).

6. Besarnya Planned Order Release menjadi Gross Requirement pada periode yang sama untuk level berikutnya dari jaringan distribusi.

Sumber : (Richard J. Tersine, 1994, hal 465)

2.3.3. Fungsi Distribution Requirement Planning (DRP).

Distribution Requirement Planning sangat berperan baik untuk sistem

distribusi manufaktur yang integrasi maupun sistem distribusi murni. Dengan kebutuhan persediaan time phasing pada tiap level dalam jaringan distribusi, DRP

Performansi dapat ditingkatkan dengan mengintegrasikan sistem MRP dan DRP

sekaligus.

LDC LDC

RDC LDC

M D C

Kom ponen Kom ponen Kom ponen Sub

Assem bly Kom ponen Kom ponen

DRP M RP

M PS Perencanaan Produksi

Efisiensi Produksi Kebutuhan

Distribusi

(Richard J. Tersine, Fourth, Elsevler Science Publishing Co., Inc., hal. 465)

Gambar 2.10. Integrasi Distribusi dan Manufaktur.

Kedua sistem tersebut digabungkan melalui Master Distribution Schedulle

(MDS). Dimana DRP akan menyatukan jumlah permintaan yang harus dipenuhi

berdasarkan ramalan, yang akan dijadikan sebagai input untuk MDS. Dan selanjutnya proyeksi kebutuhan produk jadi dari Master Production Schedulle (MPS) menjadi input bagi MRP, yang akan menghitung kebutuhan komponen dan

sub assembly yang harus dipenuhi seperti yang ditunjukkan pada gambar 2.10. Keterangan :

MPS = Master Production Schedulle

MDC = Master Distribution Center RDC = Regional Distribution Center

LDC = Lower Distribution Center

jaringan dilakukan secara periodik, biasanya sekurang-kurangnya sekali seminggu. Menurut Green 1987, keuntungan yang didapat dari penerapan metode

DRP adalah :

1. Dapat dikenali saling ketergantungan persediaan distribusi dan manufaktur.

2. Sebuah jaringan distribusi yang lengkap dapat disusun, yang memberikan gambaran yang jelas dari atas maupun dari bawah jaringan.

3. DRP menyusun kerangka kerja untuk pengendalian logistik total dari distribusi ke manufaktur untuk pembelian.

4. DRP menyediakan masukan untuk perencanaan penjadwalan distrbusi dari sumbcr penawaran ke titik distribusi.

2.3.4 Sistem Distribusi Dorong (push) dan Tarik (pull)

Dalam distribusi "dorong", PDU menentukan apa dan berapa yang perlu didistribusikan dan di kirim ke PDR atau PDL, sedangkan dalam sistem distribusi "tarik", masing-masing pusat distribusi pada tingkat bawah menentukan apa yang diperlukan dan itu yang dipesan ke PDU Untuk dikirim. (Indrajit, Eko & Djokopranoto, Richardus, (2003), Grasindo- Jakarta. hal 246)

Ada dua (2) perbedaan penting bila kita berbicara tentang penimbunan persediaan, yaitu sistem Pull dan sistem Push. Kedua sistem ini dapat didefinisikan sebagai berikut :

1) Sistem Tarik (Pull)

atau isyarat yang diberikan oleh pemakai pada eselon yang lebih rendah dari sistem (distribusi). Tujuan sistem ini adalah untuk membeli, menerima, memindahkan, membuat dengan tepat apa yang dibutuhkan, dan agar tidak terjadi penyimpanan atas item yang tidak dibutuhkan.

2) Sistem Dorong(Push)

Adalah suatu sistem dimana operasi-operasi di atas terjadi sebagai respon atas jadwal yang telah dibuat sebelumnya tanpa harus mempertimbangkan status nyata dari operasi tersebut. Tujuan seperti ini adalah untuk menjaga konsistensi jadwal yang telah dibuat.

Walaupun sistem pull lebih tua namun, sampai saat ini masih tetap diaplikasikan secara luas. Pusat distribusi meramalkan permintaan pada kawasan geografi yang dilayani, menentukan kapan dan berapa banyak yang harus memesan, dan meminta pengiriman dari gudang pusat pemasok sebagai layaknya pemasok lepas. Pesanan dikeluarkan tanpa mempertimbangkan persediaan atau kebutuhan pusat distribusi yang lain. Gudang pusat tidak akan menerima informasi baik tentang tingkat persediaan maupun permintaan pada pusat distribusi. Gudang pusat akan memperlakukan permintaan-permintaan dari pusat distribusi seperti layaknya permintaan kustomer. Dari data-data permintaan inilah nantinya gudang pusat akan menentukan rencana pengiriman maupun persediaan pengamanan.

Lebih dari itu, pusat-pusat distribusi biasanya memesan untuk kebutuhan beberapa minggu sehingga cukup ekonomis dipandang dari biaya transportasi. Hal ini mengakibatkan pada saat-saat tertentu tidak ada permintaan dari pusat distribusi ke gudang pusat dan pada saat-saat yang lain mungkin permintaan dari beberapa pusat distribusi akan datang sekaligus sehingga gudang pusat harus menyiapkan persediaan pengamanan yang cukup besar dan tetap akan menghadapi kemungkinan kekurangan stok.

Pada sistem Push, keputusan-keputusan pengiriman ditentukan pada eselon yang lebih tinggi. Informasi yang berkaitan dengan permintaan dan tingkat persediaan pada eselon yang lebih rendah harus seringkali dikirim ke eselon yang lebih tinggi. Ini berarti bahwa keputusan pengiriman eselon yang lebih rendah dibuat pada eselon yang lebih rendah. Lebih dari itu, pada sistem Push ini harus dilakukan peramalan pada eselon yang lebih tinggi sehinggga kuantitas dan waktu pengiriman bisa direncanakan pada suatu periode perencanaan tertentu.

Sistem Push ini layak digunakan bila transmisi dan pemrosesan data dalam volume yang besar bisa dilakukan dengan relatif mudah. Perusahaan-perusahaan yang memiliki ratusan pusat distribusi harus mengendalikan sistem distribusinya dengan telekomunikasi dan sistem komputer.

berharap lebih banyak untuk memperoleh kelebihan dari sistem Push

dibandingkan dengan sistem Pull. (Nasution, Arman Hakim, 2006, hal 466-468)

2.3.5. Ukuran Lot Dan Persediaan Pengaman

Ukuran lot adalah jumlah minimum pesanan, yang didasarkan atas ketentuan pemasok. Hal ini hanya sebagian yang benar karena sebetulnya ukuran lot ditentukan oleh beberapa faktor yaitu : (Indrajit, Eko & Djokopranoto, Richardus, (2003), Grasindo- Jakarta. hal 246)

1. Ketentuan pemasok

2. Perhitungan ekonomis (EOQ) 3. Frekuensi pengiriman

4. Ukuran kontainer pengiriman

5. Total ukuran berat (tonase) atau volume (m3)

Dalam hal persediaan pengaman, perlu diperhatikan bahwa pengadaan persediaan pengaman ini berbeda antara sistem distribusi satu tingkat atau tunggal dengan sistem distribusi multitingkat. Dalam distribusi multitingkat, harus dihindari adanya duplikasi penimbunan persediaan pengaman.

Teknik- teknik penentuan ukuran lot diantaranya adalah sebagai berikut:

1. Economic Order Quantity ( EOQ ).

2. Lot for Lot ( LFL ).

3. Fixed Order Interval ( FOI)

4. Period Order Quantity ( POQ ).

5. Least Uni Cost.

7. Part Period Balancing.

8. Wagner Within Algoritma.

9. Fixed Period Requirement.

Ukuran lot tidak didasarkan pada minimasi biaya pemesanan dan biaya penyimpanan, bila biaya penyimpanan tidak didefinisikan baik secara marginal

maupun incremental.

Bahwa untuk menetapkan biaya kehabisan persediaan adalah sangat sulit, kalau tidak dapat dikatakan hampir tidak mungkin. Misalnya dalam suatu perusahaan manufaktur didapatkan situasi seperti berikut ini. Karena sering kali harga komponen suku cadang tidak dijual secara individual, maka nilai nyata dalam proses produksi sulit ditentukan. Apabila karena terjadi kehabisan persediaan, lalu hal ini menyebabkan timbulnya kendala atau berhentinya suatu proses produksi, maka nilai kerugiannya juga sangat sulit dihitung. Di samping itu tidak realistis bila, biaya karena kehabisan persediaan sebanyak dua buah suku cadang tertentu sama dengan dua kali biaya karena kehabisan persediaan sebanyak dua buah suku cadang tertentu sama dengan dua kali biaya karena kehabisan persediaan sebuah suku cadang bukan merupakan suatu konstanta. Oleh karena itu ada pendekatan yang dapat dilakukan, yaitu dengan menggunakan konsep tinghkat layanan (service level).

1. Berapa tingkat layanan yang dikehendaki ?

2. Berapa pemakaian rata-rata selama waktu pemesanan?

[image:49.595.200.426.234.593.2]3. Berapa deviasi standar pemakain selama waktu pemesanan tersebut? 4. Berapa faktor pengaman untuk tiap-tiap tingkat layanan tersebut?

Tabel 2. 3. Formulasi Titik Reorder berdasarkan Distribusi Normal Standart

Titik Reorder Tingkat Service Level

L

DL3,09D 99,90%

L

DL2,58D 99,50%

L

DL2,33D 99%

L

DL1,96D 97,50%

L

DL1,64D 95%

L

DL1,28D 90%

L

DL1,04D 85%

L

DL0,85D 80%

L

DL0,67D 75%

(Richard J. Tersine. 3rd, Elsevler Science Publishing Co., Jnc., 1988. hal. 214)

Tabel di atas menunjukkan hubungan antara tingkat pelayanan dengan

reorder point. Misal kita menggunakan tingkat pelayanan 95 %, maka untuk

menghitung safety stock kita menggunakan rumus reorder point DL1,64D L,

Perhitungan untuk mencari persediaan pengaman dapat dengan menggunakan deviasi standar, atau dapat langsung dengan menggunakan MAD. Perlu dicatat bahwa perhitungan persediaan pengaman dengan menggunakan rumus standar deviasi ada kekurangan, yaitu perhitungan standar deviasi menyangkut perhitungan perkalian, pangkat, akar, dan cukup rumit. Untuk lebih mempermudah dalam perhitungan dapat digunakan rumus MAD (mean absolute debviation). Formulasi MAD adalah :

Persediaan Pengaman = MAD X Faktor Pengaman Keterangan :

- MAD = pemakain barang selama waktu pemesan.

- Faktor Pengaman = faktor keaman yang dihitung untuk MAD, yang besarnya tergantung dari tingkat layanan.

Contoh perhitung berikut ini akan lebih menjelaskan penggunaan rumus tersebut. Berapa besarnya persediaan pengaman yang paling optimal apabila ditetapkan bahwa tingkat layanan yang dikehendaki adalah 95% dan diketahui bahwa jumlah pemakaian selama tiga puluh (30) kali waktu pemesanan, sebagai berikut :

26 5 20 13 18 13 13 7 19 19 9 22 33 10 5 18 9 9 10 3 18 10 10 7 13 13 17 17 17 17

satuan

MAD 5.2

30 156 30 ) 14 17 ( .... ) 13 14 ( ) 14 26 (

Sehingga, Deviasi Standar = 5.20 X 1.25 = 6.50 satuan Jadi, Persediaan Pengaman = 5.20 X 2.06 = 10.7 = 11 satuan

2.4. Penelitian Terdahulu

Berikut ini merupakan penelitian-penelitian sebelumnya yang digunakan sebagai acuan dalam penelitian ini.

1. Donna Suci Istianingrum (2006). Perencanaan dan Penjadwalan Aktivitas Distribusi dengan Menggunakan Distribustion Requirement Planning (DRP) dan Clarke Wright di Perusahaan Genteng Super Jaya.

a) Permasalahan : Bagaimana melakukan perencanaan dan penjadwalan aktivitas distribusi sehingga dapat mengurangi total jarak perjalanan yang harus ditempuh.

b) Variabel : Jumlah permintaan (Demand), Persediaan produk jadi, Biaya penyimpanan, Biaya pemesanan, Biaya Produksi, Biaya Set-up, Data jumlah dan kapasitas masing-masing kendaraan,jarak dan waktu tempuh kendaraan. c) Metode pemecahan masalah yang digunakan adalah DRP.

d) Hasil Penelitian : Didapatkan perencanaan dan penjadwalan aktivitas distribusi metode perusahaan, Total Costnya sebesar Rp. 129.273.602,96. sedangkan metode DRP, Total Costnya sebesar Rp. 102.138.142,99. terjadi penurunan sebesar 20,99%.

2. Achmad Agus (2007). Penjadwalan Distribusi Produk Wafer Stick dengan Menggunakan Distribustion Requirement Planning (DRP) di PT. Kurnia Wijaya Aneka Industri.

b) Variabel : Jumlah permintaan (Demand), Persediaan produk jadi, Biaya penyimpanan, Biaya pemesanan, Biaya Transportasi.

c) Metode pemecahan masalah yang digunakan adalah DRP.

d) Hasil Penelitian : Dengan menerapkan metode DRP, didapatkan penjadwalan yang optimal dengan hasil yang lebih baik di bandingkan dengan yang ada di perusahaan.

3. Anna Anggraini (2007). Perencanaan Distribusi Produk Dengan Metode

Distribustion Requirement Planning (DRP) di PT. Tjakrindo Mas - Gresik a) Permasalahan : Bagaimana membuat perencanaan distribusi

produk agar permintaan semua distributor dapat terpenuhi dengan biaya seminimal mungkin.

b) Variabel : Jumlah permintaan (Demand), Persediaan produk jadi, Biaya penyimpanan, Biaya pemesanan, Biaya Transportasi.

c) Metode pemecahan masalah yang digunakan adalah DRP.

d) Hasil Penelitian : Didapatkan perencanaan dan penjadwalan aktivitas distribusi metode perusahaan, Total Costnya sebesar

Rp. 111.494.115,01. sedangkan metode DRP, Total Costnya

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT Asahimas Flat Glass Tbk Sidoarjo. yang beralamat di Desa Tanjung Sari Taman, Sidoarjo. Penelitian tersebut dilakukan untuk mendukung permasalahan yang dibahas ini yang dilaksanakan pada bulan Maret 2010 sampai dengan data yang diperlukan sudah mencukupi.

3.2 Identifikasi dan Definisi Operasional Variabel

Dalam penyelesaian permasalahan perencanaan distribusi produk kaca di PT Asahimas Flat Glass Tbk, distributor yang akan direncanakan distribusinya meliputi :

1. Warehouse Surabaya

2. Warehouse Semarang

3. Warehouse Bandung

4. Warehouse Jatinegara

Adapun produknya adalah sebagai berikut : 1. FL (Float Glass) dan

2. DHFL (Dark Gray Float Glass) dengan ukuran p x l = 120cm x 150cm, tebal = 5”.

Identifikasi variabel dilakukan dengan mengidentiikasikan variabel-variabel yang berpengaruh dengan permasalahan dan berhubungan erat dengan bangunan kerangka pola perencanaan DRP.

Variabel-variabel bebas yang diteliti antara lain :

1. Jumlah Permintaan (Demand)

Jumlah permintaan adalah jumlah permintaan yang diperoleh dari perusahaan untuk permintaan masing-masing Distributor. Data ini diperlukan untuk menghitung peramalan demand bulanan untuk tiap-tiap produk pada masing-masing-masing distributor.

2. Persediaan Produk Jadi

Persediaan produk jadi ini adalah jumlah produk yang ada di gudang, untuk menentukan projected on hand (merupakan besarnya item yang ada pada masing-masing periode)

3.Biaya Pemesanan

Biaya pemesanan ini merupakan data sekunder yang diperoleh dari perusahaan. Biaya ini diperlukan untuk penentuan ukuran lot pemesanan.

4.Titik reorder

Titik reorder ini adalah saat dimana pemesanan kembali harus dilakukan agar barang yang dipesan datang tepat pada saat dibutuhkan.

5.Lead Time

Lead Time adalah tenggang waktu antara saat dilakukan pemesanan dengan saat barang datang. PT Asahimas sendiri ini melakukan pemesanan satu minggu sekali.

6. Biaya pengiriman.

Variabel-Variabel terikat yang diteliti yaitu : Pendistribusian Produk sesuai

3.3 Metode Pengumpulan Data

Metode pengumpulan data yang digunakan dalam penelitian ini meliputi data-data yang bersumber dari perusahaan yaitu data primer dan sekunder.

1. Data Primer

Adalah data yang didapat dari penelitian langsung dari perusahaan. Untuk mendapatkan data-data yang relevan dan untuk memperkuat penulisan, maka penulis menggunakan cara :

a) Penelitian lapangan (Field Research).

Penelitian lapangan ini penulis lakukan dengan maksud agar data yang diinginkan benar-benar aktual setiap pembuatan karya ilmiah sesuai dengan jenis data yang dilakukan dan menurut sumber darimana data diperoleh.

b) Observasi

Yaitu teknik pengumpulan data, dimana peneliti mengadakan pengamatan langsung aktivitas pada obyeknya.

c) Interview

Yaitu teknik pengumpulan data dengan mengadakan wawancara, yakni mengadakan wawancara secara langsung dengan karyawan perusahaan atau petugas yang berwenang yang berhubungan dengan penelitian.

2. Data Sekunder

a) Data permintaan produk, yaitu data permintaan bulan Januari – Desember 2009.

b)Data harga jual produk.

c) Data lead time masing-masing produk.

d)Data biaya-biaya seperti biaya pemesanan, biaya penyimpanan. e) Data rata-rata produksi tiap produk

f) Data persediaan produk jadi. 3.4 Metode Pengolahan Data

Setelah dilakukan pengumpulan data, maka dilakukan pengolahan data sebagai berikut :

1. Perencanaan Distribusi Metode Perusahaan

Pada bagian ini berisi perencanaan distribusi metode perusahaan pada bulan Januari – Desember 2009.

2. Total Cost Dengan Metode Perusahaan (TC)

Bagian ini menghitung Total Cost perusahaan berdasarkan kondisi sekarang yang diterapkan oleh perusahaan. Formulasi yang digunakan adalah :

H 2 Q C Q Rm Cost Ordering Cost Holding TC Dimana :

C = Biaya pemesanan sekali pesan Rm = Rata-rata demand mingguan (Unit) H = Biaya Penyimpanan (Rp./unit/minggu)

Q =

f R

3. Menghitung Economic Order Quantity (EOQ) Dan Safety Stock (SS)

Pada bagian ini menerapkan usulan dengan menggunakan metode DRP, dimana perhitungannya menggunakan data permintaan yang dikumpulkan yaitu pada bulan Januari – Desember 2008.

Pengolahan data dengan metode DRP dimulai dengan perhitungan Economic Order Quantity (EOQ) untuk mengetahui berapa jumlah barang yang harus disediakan baik oleh gudang penyangga maupun oleh distribution center. Kemudian dilakukan perhitungan Safety Stock (SS) untuk mengetahui batasan

inventory agar tidak terjadi stock out.

EOQ ditentukan dengan melihat demand bulanan tiap item pada masing-masing agen. Dalam menentukan EOQ, menggunakan rumus :

H C Rm 2

EOQ

Dimana:

C = Biaya pemesanan sekali pesan Rm = Rata-rata demand mingguan

H = Biaya Penyimpanan (Rp./unit/minggu) Formulasi Safety Stock adalah :

L . D -B S

Reorder Point:

L Z DL B

Dimana :

D = Rata - rata demand harian L = Lead time

= Standard deviasi permintaan

Zα = Tingkat Service Level

4. Perencanaan Distribusi Metode Distribution Requirement Planning (DRP)

Pada bagian ini merencanakan distribusi dengan metode DRP untuk mengetahui perencanaan distribusi produk ke distributor-distributor perusahaan.

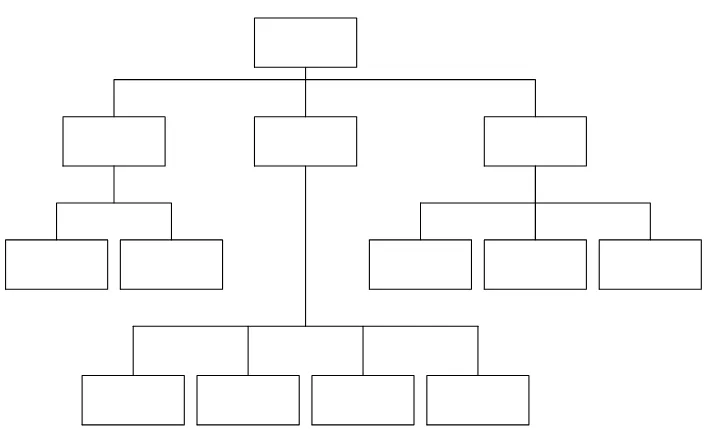

Struktur distribusi produk kaca untuk masing-masing jenis adalah sama.

Gambar 3.1 Struktur distribusi produk Keterangan :

A = Warehouse Surabaya B = Warehouse Semarang C = Warehouse Bandung D = Warehouse Jatinegara

Perhitungan DRP dapat ditentukan dengan rumus berikut:

a. Gross Requirement /Forecast Demand diperoleh dari hasil forecasting.

b. Net Requirement = (Gross Requirement + Safety Stock) - (Scheduled

Receipt + Projected On Hand periode sebelumnya). Nilai Net

Requirement yang dicatat adalah yang bernilai positif.

c. Planned Order Receipt adalah rencana penerimaan produk jadi sebesar

order quantity policy yang ditetapkan, pada waktu yang sama dengan

terjadinya Net Requirement.

d. Planned Order Release adalah rencana pelepasan pesanan ke level

distribusiyang lebih ting