IMPREGNASI ASAP CAIR TEMPURUNG KELAPA,

POLIESTER TAK JENUH YUKALAC 157 BQTN-EX DAN

TOLUENA DIISOSIANAT TERHADAP KAYU KELAPA SAWIT

TESIS

Oleh

DEDDI ANSHARI

077006016/KM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

MEDAN

2009

IMPREGNASI ASAP CAIR TEMPURUNG KELAPA,

POLIESTER TAK JENUH YUKALAC 157 BQTN-EX DAN

TOLUENA DIISOSIANAT TERHADAP KAYU KELAPA SAWIT

TESIS

Diajukan sebagai salah satu syarat

Untuk memperoleh Gelar Magister Sains

dalam Program Studi Ilmu Kimia

pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

DEDDI ANSHARI

077006016/KM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

MEDAN

2009

Judul Tesis : IMPREGNASI ASAP CAIR TEMPURUNG KELAPA, POLIESTER TAK JENUH YUKALAC 157 BQTN-EX DAN TOLUENA DIISOSIANAT TERHADAP KAYU KELAPA SAWIT

Nama Mahasiswa : Deddi Anshari

Nomor Pokok : 077006016

Program Studi : Kimia

Menyetujui Komisi Pembimbing

(Dr. Tamrin, MSc) (Prof. Basuki Wirjosentono, MS, PhD) Ketua Anggota

Ketua Program Studi, Direktur,

(Prof. Basuki Wirjosentono, MS, PhD) (Prof. Dr. Ir. T.Chairun Nisa B, MSc)

Telah diuji pada Tanggal 18 Juni 2009

PANITIA PENGUJI TESIS

Ketua : Dr. Tamrin, MSc

Anggota : 1. Prof. Basuki Wirjosentono, MS, PhD

2. Prof. Dr. Harry Agusnar, MSc, M.Phil 3. Dr. Pina Barus, MS

PERNYATAAN

IMPREGNASI ASAP CAIR TEMPURUNG KELAPA,

POLIESTER TAK JENUH YUKALAC 157 BQTN-EX DAN

TOLUENA DIISOSIANAT TERHADAP KAYU KELAPA SAWIT

TESIS

Dengan ini saya menyatakan bahwa dalam tesis ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar keserjanaan di suatu Perguruan Tinggi dan sepanjang pengetahuan saya tidak terdapat karya atau pendapat yang pernah di tulis atau diterbitkan oleh orang lain kecuali secara tertulis diacu dalam naskah dan disebutkan sumbernya dalam daftar pustaka.

Medan, 18 Juni 2009 Penulis,

ABSTRAK

Telah dibuat bahan kayu kelapa sawit (KKS) yang diimpregnasikan dengan asap cair tempurung kelapa, poliester tak jenuh Yukalac 157 BQTN-EX dan toluene diisosianat (TDI). Hasil impregnasi ternyata dapat memperbaiki sifat fisik dan mekanik dari KKS.

Teknik impregnasi yang digunakan untuk memodifikasi KKS adalah dengan impregnasi perendaman. Impregnasi dilakukan pada KKS yang telah berumur 25 tahun atau lebih dengan ketingggian 9 meter dari permukaan tanah meliputi bagian pinggir (P), tengah (T) dan inti (I).

Nilai kekuatan patah (MOR) dan kekuatan elastisitas (MOE) setelah impregnasi yang maksimum diperoleh pada bagian pinggir yakni sebesar 507,71 kg/cm2 dan 110.484,69 kg/cm2. Dari analisis FTIR terdapat puncak serapan pada bilangan gelombang 3301,12 cm-1 , 2277,44 cm-1, 1647,16 cm-1 dan 1223,59 cm-1 yang menunjukkan sebagai gugus N-H, gugus C-N, gugus C=O dan gugus C-O dari gugus fungsi NCO yang membuktikan setelah impregnasi telah terbentuk rantai uretan dalam KKS. Analisis foto SEM memperlihatkan bahwa poliester tak jenuh Yukalac 157 BQTN-EX mampu menutupi pori-pori KKS. Uji DTA memperlihatkan KKS hasil impregnasi tahan sampai suhu 5400C dan bila dibandingkan dengan Standar Nasional Indonesia (SNI) mengenai kekuatan kayu bangunan KKS yang dihasilkan masuk ke dalam kayu golongan tiga.

Kata kunci : Impregnasi, kayu kelapa sawit, asap cair, poliester tak jenuh dan toluena diisosianat.

ABSTRACT

The palm oil wood (POW) impregnated with liquid smoke from coconut

shell , unsatiated polyester of Yukalac 157 BQTN-EX and toluene diisocyanate (TDI). The result of impregnation simply can improve character physical and mechanic from POW.

Impregnation technique applied to modify POW is with impregnation of soaking. Impregnation done at POW which has age 25 years or more with height of 9 metre from surface of ground covers part of periphery ( P), middle (T) and core ( I).

Breaking strength value ( MOR) and elasticity strength ( MOE) after maximum impregnation obtained at part of periphery namely 507,71 kg/cm2 and 110484,69 kg/cm2. From analysis FTIR there is absorption top at wave number 3301,12 cm-1, 2277,44 cm-1, 1647,16 cm-1 and 1223,59 cm-1 showing as bunch N-H, bunch C-N, bunch C=O and bunch C-O from functional group NCO proving after impregnation has been formed chain urethane in POW. Photograph analysis SEM shows that unsatiated polyester of Yukalac 157 BQTN-EX can close over pore POW. DTA test shows POW result of resistant impregnation until temperature 5400C, and if compared to Indonesia National Standard ( INS) about strength of timber POW yielded comes into faction wood three.

Key words : Impregnation, palm oil wood, liquid smoke, unsatiated polyester, and toluene diisocyanate.

UCAPAN TERIMA KASIH

Puji dan rasa syukur Penulis ucapkan kehadirat Allah SWT atas segala limpahan rahmat dan karunia-Nya sehingga penelitian dan penulisan tesis ini dapat diselesaikan tepat pada waktunya.

Pada kesempatan ini penulis mengucapkan rasa terima kasih yang sebesar-besarnya kepada Rektor Universitas Sumatera Utara Bapak Prof. Chairuddin P. Lubis, DTM&H, Sp.A (K) dan Direktur Sekolah Pascasarjana Universitas Sumatera Utara Ibu Prof. Dr. Ir. T. Chairun Nisa B, MSc yang telah menyediakan fasilitas dan kesempatan kepada penulis untuk menjadi mahasiswa Program Magister Ilmu Kimia pada Sekolah Pascasarjana Universitas Sumatera Utara. Penulis juga mengucapkan terima kasih kepada Gubernur Sumatera Utara Cq Kepala Bappeda Sumatera Utara yang telah memberikan bantuan beasiswa selama mengikuti perkuliahan.

Selanjutnya dengan kerendahan hati penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Tamrin, MSc dan Bapak Prof. Basuki Wirjosentono, MS, PhD selaku Ketua dan Anggota Komisi Pembimbing, yang telah banyak memberikan saran, bimbingan dan dorongan kepada penulis selama mengikuti perkuliahan, penelitian hingga akhir penulisan tesis ini.

2. Bapak Prof. Dr. Harry Agusnar, MSc, M.Phil, Bapak Dr. Pina Barus, MS dan Ibu Dra Yugia Muis, MS selaku Dosen Pembanding atas segala masukan dan saran yang telah diberikan untuk penyempurnaan tesis ini.

3. Ketua dan Sekretaris Program Studi Ilmu Kimia beserta selurus Staf Dosen Sekolah Pascasarjana Universitas Sumatera Utara atas segala perhatian dan bimbingan yang telah diberikan selama mengikuti perkuliahan.

4. Kepala Laboratorium Polimer FPMIPA USU beserta Staf yang telah memberikan berbagai fasilitas untuk melakukan penelitian ini.

5. Kepala Laboratorium Pengembangan PTKI Medan, atas segala bantuannya dalam menganalisis sampel.

6. Walikota Tanjungbalai Bapak Dr. Sutrisno Hadi, SpOG, Kepala BKD Pemko Tanjungbalai Ibu Darwati, SH, Kepala Dinas Pendidikan dan Kebudayaan Pemko Tanjungbalai Bapak Drs. H.Hamlet Sinambela, M.Pd, Kepala SMA Negeri I Tanjungbalai Bapak Drs. Kani Napitupulu yang telah memberikan bantuan dan izin rekomendasi selama mengikuti perkuliahan.

7. Orangtua penulis Ayahanda Abdul Salam (Alm) dan Ibunda Farida yang dengan penuh kesabaran dan ketabahan dalam mengasuh dan membesarkan penulis dan Ayahanda mertua Drs. Hasyim Sinaga dan Ibunda mertua Syafrida Nasution atas segala bantuan moral dan materil yang telah diberikan.

8. Istri tercinta Nilawati Sinaga, AMK dan ananda Nasywa Anshari yang dengan penuh ketulusan dan kesabaran senantiasa mendampingi, memberikan dorongan semangat dan doa demi untuk keberhasilan penulis.

9. Kakanda Dewita Sartika, S.Pd/Suami, adinda Zulkifli, SE, MM/Istri dan Rita Zahara, S.Pd atas segala bantuan dan doa yang diberikan.

10. Kepada seluruh teman dan rekan sejawat atas segala bantuannnya dalam menyelesaikan tesis ini.

Semoga kiranya kebaikan dan ketulusan yang telah diberikan menjadi amal ibadah dan mendapat ganjaran pahala yang berlipat ganda dari Allah SWT.

Akhirnya penulis berharap semoga tesis membawa manfaat bagi kemajuan ilmu pengetahuan untuk kita semua. Amin yaa Robbal Alamin.

Medan, 18 Juni 2009 Penulis,

RIWAYAT HIDUP

A. Riwayat Pribadi

Nama : DEDDI ANSHARI

Tempat/Tanggal Lahir : Tanjungbalai / 19 Mei 1973

Agama : Islam

Alamat : Jalan Sei Kapias LK V Kelurahan Muara Sentosa Kota Tanjungbalai

Pekerjaan : PNS

Istri : Nilawati Sinaga, AMK

Anak : Nasywa Anshari

Ayah Kandung : Abdul Salam (Alm)

Ibu Kandung : Farida

Ayah Mertua : Drs. Hasyim Sinaga Ibu Mertua : Syafrida Nasution

B. Riwayat Pendidikan

1. Tahun 1980 tamat dari SD Tri Tunggal I Tanjungbalai. 2. Tahun 1989 tamat dari SMP Negeri I Tanjungbalai.

3. Tahun 1992 tamat dari SMA Negeri I Tanjungbalai. 4. Tahun 1997 tamat dari IKIP Medan Jurusan S-1 Pendidikan Kimia.

5. Tahun 2009 tamat dari Sekolah Pascasarjana USU Program Magister Ilmu Kimia.

DAFTAR ISI

Halaman

ABSTRAK... i

ABSTRACT ... ii

UCAPAN TERIMA KASIH... iii

RIWAYAT HIDUP ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xiii

DAFTAR TERMINOLOGI ... xiv

BAB I PENDAHULUAN ... 1 1.1. Latar Belakang ... 1 1.2. Perumusan Masalah ... 5 1.3. Tujuan Penelitian ... 6 1.4. Manfaat Penelitian ... 6 1.5. Metodologi Penelitian ... 6

BAB II TINJAUAN PUSTAKA... 8

2.1. Komponem-Komponem Kayu Kelapa Sawit... 8

2.2. Sifat Mekanik Kayu Kelapa Sawit ... 12

2.4. Kayu Kelapa Sawit Termodifikasi ... 17

2.5. Impregnasi ... 17

2.6. Tempurung Kelapa ... 19

2.7. Pirolisis ... 20

2.8. Fenol ... 22

2.9. Poliester Tak Jenuh ... 24

2.10. Polimerisasi Isosianat ... 26

2.11. Sifat Termal Bahan Polimer ... 29

2.12. Scenning Electron Microscope (SEM)... 31

2.13. Spektroskopi Fourier Transform Infra Red (FTIR)... 32

BAB III. METODE PENELITIAN ... 34

3.1. Lokasi dan Waktu Penelitian ... 34

3.2. Penyediaan Bahan Baku ... 34

3.3. Tempurung Kelapa ... 35

3.4. Bahan Kimia... 36

3.5. Alat yang Digunakan ... 36

3.6. Prosedur ... 36

3.6.1. Proses Pembuatan Asap Cair dari Tempurung Kelapa .... 36

3.6.2. Impregnasi Spesimen KKS ... 37

3.6.3. Karakterisasi Spesimen KKS ... 38

3.6.3.1. Uji Ketahanan Patah (MOR) dan Ketahanan Elastisitas (MOE) ... 38

3.6.3.2. Analisis Spektroskopi FTIR ... 39

3.6.3.3. Analisis Termal ... 40

3.6.3.4. Analisis Scenning Electron Microscope (SEM) 40

BAB IV HASIL DAN PEMBAHASAN... 41

4.1. Analisis Ketahanan Patah (MOR) dan Ketahanan Elastisitas (MOE) ... 41

4.2. Analisis FTIR ... 45

4.2.1. Analisis FTIR Sebelum Impregnasi ... 45

4.2.2. Analisis FTIR Setelah Impregnasi ... 46

4.3. Analisis Termal ... 48

4.3.1. Analisis Termal KKS Sebelum Impregnasi ... 49

4.3.2. Analisis Termal KKS Setelah Impregnasi ... 50

4.4. Analisis SEM (Scenning Electron Microscope)... 51

BAB V KESIMPULAN DAN SARAN ... 54

5.1. Kesimpulan... 54

5.2. Saran... 55

DAFTAR PUSTAKA ... 56

DAFTAR TABEL

No Judul Halaman

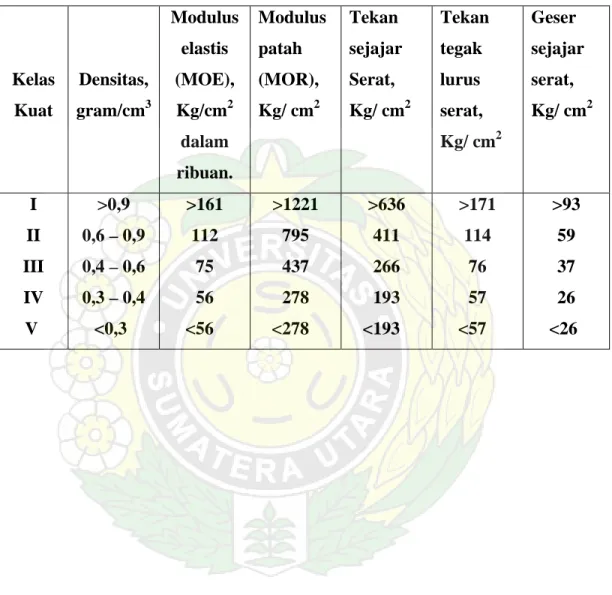

2.1. Perbandingan Sifat KKS dengan Beberapa Jenis Kayu ... …. 13 2.2. Sifat-Sifat Dasar Batang Kelapa Sawit ... …. 14 2.3. Komposisi Kimia Tempurung Kelapa dan Cangkang Kelapa Sawit. ... .. 20

DAFTAR GAMBAR

No Judul Halaman

2.1. Penampang Melintang KKS ... 9

2.2. Struktur Molekul Selulosa ... 11

2.3. Struktur Lignin Menurut Alder, 1977 ... 12

2.4. Reaksi Antara Fenol dengan Kayu... 23

2.5. Reaksi Sintesis Poliester Tak Jenuh ... 25

2.6. Reaksi Ikat Silang Poliester Tak Jenuh dengan Stirena ... 25

2.7. Reaksi Polimerisasi Isosianat ... 26

2.8. Reaksi Isosianat dengan Poliol... 28

2.9. Reaksi Isosianat dengan Air... 28

2.10. Pola Umum Kurva DTA ... 29

3.1. Pemotongan Melintang dan Pembagian Spesimen KKS ... 35

3.2. Spesimen KKS Berdasarkan ASTM D 1324-60 ... 35

3.3. Pengujian Ketahanan Patah (MOR) Berdasarkan ASTM D 1324-60... 39

4.1. Ikatan Hidrogen Antara Uretan, Selulosa dan Lignin Dalam KKS ... 43

4.2. Diagram Batang Nilai MOR vs Spesimen KKS ... 44

4.3. Diagram Batang Nilai MOE vs Spesimen KKS... 44

4.4. Spektrum FTIR dari KKS Sebelum Impregnasi ... 45

4.6. Kemungkinan Reaksi Antara Gugus OH dari Asap Cair Tempurung

Kelapa dengan Gugus NCO dari TDI ... 47

4.7. Kemungkinan Reaksi Antara Gugus OH dari KKS dengan Gugus NCO dari TDI ... 48

4.8. Kurva DTA KKS Sebelum Impregnasi ... 49

4.9. Kurva DTA KKS Setelah Impregnasi ... 51

4.10. Foto SEM KKS Sebelum Impregnasi ... 53

DAFTAR LAMPIRAN

No Judul Halaman

1. Bagan Alir Proses Pembuatan Asap Cair... 60

2. Bagan Alir Impregnasi KKS ... 61

3 Tabel Kekuatan Kayu Bangunan Dalam Keadaan Kering Udara Menurut SNI Nomor 03-3527 Tahun 1994... 62

4. Data Pertambahan Volume Impregnasi pada KKS dengan Asap Cair Tempurung Kelapa, Poliester Tak Jenuh Yukalac 157 BQTN-EX dan TDI ... 63

5. Nilai MOR dan MOE Sebelum Impregnasi ... 64

6. Nilai MOR dan MOE Setelah Impregnasi ... 65

7. Contoh Perhitungan Nilai MOR dan MOE ... 66

8. Gambar Pembuatan Asap Cair Tempurung Kelapa ... 67

9. Gambar Spesimen KKS Menurut ASTM D 1324-60 ... 67

10. Gambar Alat Uji MOR dan MOE ... 68

11. Gambar Uji MOR Sampel KKS... 68

12. Gambar Uji MOE Sampel KKS ... 68

13. Gambar Alat Uji DTA ... 69

DAFTAR TERMINOLOGI

ASTM : American Standart Test Mecanic.

Cm : Centimeter.

Difusi : Peristiwa berpindahnya partikel-partikel secara spontan dari daerah konsentrasi tinggi ke daerah konsentrasi rendah.

DTA : Deffrential Thermal Analysis adalah alat yang digunakan untuk menentukan perubahan suhu terhadap suatu sampel.

FTIR : Fourier Transform Infrared Spectroscopy adalah alat yang digunakan untuk mengidentifikasi perubahan gugus fungsi suatu senyawa.

GC-MS : Gas Chromatografi – Mass Spectra.

Impregnasi : Proses memasukkan cairan ke dalam rongga-rongga kayu melalui perendaman.

Matriks : Kandungan atau tempat cetakan.

MOR : Modulus of Repture adalah modulus atau ketahanan patah suatu sampel.

MOE : Modulus of Elastisitas adalah modulus atau ketahanan elastisitas suatu sampel.

Polimer : Senyawa makromolekul yang tersusun dari hasil penggabungan sejumlah monomer (molekul kecil).

Polimerisasi : Proses pembentukan polimer.

SEM : Scenning Electron Microscope adalah alat yang digunakan untuk melihat bentuk morfologi atau permukaan suatu sampel.

SNI : Standar Nasional Indonesia.

Tg : Transisi glass adalah temperatur perubahan fisik polimer dari elastis menjadi kaku.

BAB I PENDAHULUAN

1.1. Latar Belakang

Kayu merupakan salah satu material yang sangat banyak digunakan dalam kehidupan manusia, oleh karena itu penelitian pengawetan dan peningkatan sifat dinamik kayu terus berkembang dari waktu ke waktu. Pada akhir-akhir ini kebutuhan akan kayu semakin terus meningkat sementara ketersediaannya semakin sulit diperoleh (Duljafar.,K, 1996).

Indonesia merupakan negara perkebunan sawit yang terbesar yang tersebar di berbagai sentra produksi, seperti Sumatera dan Kalimantan. Selama tahun 1990 – 2000 luas perkebunan sawit mencapai 14.164.439 hektar atau meningkat 21,5% jika dibandingkan akhir tahun 1990 yang hanya 11.651.439 hektar (Fauzi.,Y, dkk, 2008).

Batang sawit yang dihasilkan pada waktu peremajaan tanaman baru-baru ini mendorong kita untuk memanfaatkannya. Perkembangan perkebunan kelapa sawit di Indonesia terus meningkat dengan laju peremajaan sekitar 10% dimana dapat dihasilkan KKS sebanyak 11,7 juta pohon pertahun atau setara dengan 5,58 juta ton kayu kering pertahun. Jadi ketersediaan KKS akan terus ada sepanjang tahun karena peremajaan terus-menerus dilakukan (Prayitno dan Darnoko, 1994).

Komponem kandungan KKS adalah selulosa, hemiselulusa, lignin, serat, parenklim, air, abu dan pati. Kandungan air dan parenklim semakin tinggi sesuai dengan ketinggian batang KKS. Tingginya kadar air menyebabkan kestabilan

dimensi KKS rendah. Parenklim bagian atas pohon mengandung pati hingga 40%, dan hal ini menyebabkan sifat fisik dan mekanik KKS rendah (mudah patah/retak) serta mudah diserang rayap (Prayitno, 1995).

Menurut penelitian Bakar (2003) bahwa kayu kelapa sawit memiliki 4 kelemahan yaitu: stabilitas dimensi yang rendah, kekuatan rendah, keawetan rendah dan sifat permesinan yang rendah. Sehingga kayu kelapa sawit tidak dapat digunakan dalam bentuk alami. Untuk menjadi bahan yang potensial kayu kelapa sawit perlu dilakukan pengawetan dengan perlakuan kimia untuk meningkatkan kekuatan dimensinya.

Upaya meningkatkan sifat kestabilan kayu secara fisika pola pengawetan meggunakan oven atau pengeringan umumnya dapat berlangsung secara merata, sehingga pada kelembaban tertentu dimensi kayu menjadi stabil. Pengawetan dengan cara ini tidak dapat bertahan lama karena pada waktu tertentu uap air dapat terdifusi kembali ke dalam kayu pada waktu pemakaian sehingga dapat mempengaruhi dimensi kayu (Dumanau, 1990). Pelapisan menggunakan resin atau sejenisnya hanya dapat mencegah terjadinya difusi air atau uap air ke dalam kayu. Namun dalam pemakaiannya tidak dapat dihindari terjadinya benturan antara kayu dengan benda lain, yang dapat mengakibatkan permukaan kayu terbuka dan kemungkinan air atau uap air berdifusi ke dalam kayu sehingga kayu mudah menggembung. Pengisian pori-pori kayu dengan bahan kimia atau zat aditif dapat mengurangi hidrofilisitas kayu, sehingga penggembungan atau penyusutan volume kayu berkurang. Cara ini juga kurang sempurna karena pada proses tertentu zat aditif dapat berdifusi keluar

dari pori-pori kayu, sehingga memungkinkan pori-pori kayu mengabsorbsi air (Wirjosentono, dkk., 2000).

Pengawetan kayu dengan cara kimia perlu diteliti karena dengan cara ini bahan kimia atau zat aditif dapat lebih permanen di dalam kayu. Bahan kimia atau zat aditif dapat membentuk ikatan kimia dengan komponem utama kayu yaitu selulosa, hemiselulosa dan lignin. Metode peningkatan stabilitas kayu melalui pembentukan ikatan kimia antara lain dapat dilakukan dengan mencari bahan kimia yang mampu bereaksi dengan komponem kayu. Cara ini telah dilakukan oleh Stephen (2001) yaitu dengan cara asitilasi dan juga formaldehidasi dengan pemakaian katalis asam klorida dan pelarut glasial yang akhirnya metode ini dikenal cukup baik untuk meningkatkan stabilitas dimensi kayu.

Untuk meningkatkan stabilitas dimensi kayu kelapa sawit pemanfaatan material berbasis polimer dengan teknik impregnasi dapat dijadikan altenatif dikarenakan kelebihan dalam berbagai hal yaitu : ringan, mudah dibentuk, cukup kuat, relatif murah dan dapat memenuhi spesifikasi yang diinginkan.

Pengelolaan KKS menjadi kayu yang berkualitas baik telah dilakukan beberapa peneliti antara lain : Tamrin (2007) telah menggunakan asap cair cangkang kelapa sawit sebagai pengawet dan jaringan semi interpenetrasi polimer pada KKS. Dalam disertasinya beliau mengatakan bahwa asap cair cangkang kelapa sawit dapat mengawetkan KKS terutama terhadap jamur pembusuk putih seperti jamur

Ganoderma sp dan Paliporus alcularis. Tanjung (2007) juga telah melakukan

kombinasi asam akrilat dan menyebutkan hasil impregnasi dapat memperbaiki sifat-sifat mekanik KKS. Siregar (2007) juga telah melakukan modifikasi KKS dengan impregnasi asap destilat dari limbah cangkang kelapa sawit dan stirena dan mengatakan hasil impregnasi dengan asap destilat dapat meningkatkan keawetan sedangkan dengan stirena dapat meningkatkan sifat fisik dan mekanik KKS. Zulkarnain (2001) juga telah melakukan impregnasi resin getah Pinus Merkusi ke dalam KKS dengan menggunakan pelarut sebagai medium difusinya. Akan tetapi teknik impregnasi dengan media pelarut ini membutuhkan biaya yang sangat mahal. Sukatik (2001) telah melakukan impregnasi fase leleh (tanpa pelarut/pendispersi), akan tetapi resin yang masuk ke dalam KKS sangat sedikit mengingat pada temperatur tinggi (di atas 2000C) terjadi dekomposisi KKS sehingga belum menghasilkan kekuatan KKS yang diharapkan.

Dari berbagai literatur menyatakan bahwa perpaduan dua atau lebih polimer dapat meningkatkan sifat-sifat tertentu dari bahan yang dibuat. Dengan melihat campuran antara poliuretan dengan poliester dapat membentuk jaringan yang bercabang (Klempner, et al., 1994) telah dapat meningkatkan sifat mekanik yang tinggi.

Dari uraian diatas dengan memanfaatkan senyawa fenol dari tempurung kelapa dan direaksikan dengan toluena diisosianat (TDI) diharapkan dapat membentuk rantai uretan, disisi lain dengan penambahan poliester tak jenuh Yukalac 157 BQTN-EX yang dilarutkan dengan tiner diharapkan akan mengisi pori-pori KKS, dan dengan cara impregnasi diharapkan kedua bahan ini mengalami

polimerisasi sehingga menghasilkan jaringan yang permanen di dalam serta memperkuat struktur KKS. Berdasarkan penjelasan di atas, maka peneliti berkeinginan untuk melakukan studi modifikasi KKS dengan teknik impregnasi perendaman dengan judul ”Impregnasi Asap Cair Tempurung Kelapa, Poliester Tak Jenuh Yukalac 157 BQTN-EX Dan Toluena Diisosianat Terhadap Kayu Kelapa Sawit”.

1.2. Perumusan Masalah

Berdasarkan uraian pada latar belakang di atas peneliti membuat rumusan masalah sebagai berikut:

1. Apakah Asap cair tempurung kelapa, poliester tak jenuh Yukalac 157 BQTN-EX dan TDI dapat diimpregnasikan ke dalam KKS?

2. Apakah TDI dan asap cair dapat membentuk poliuretan setelah diimpregnasikan pada KKS?

3. Bagaimana sifat fisik dan mekanik KKS setelah diimpregnasikan dengan poliuretan dari asap cair tempurung kelapa dan poliester tak jenuh Yukalac 157 BQTN-EX terhadap KKS ?

4. Bagaimana sifat KKS yang dihasilkan dibandingkan dengan kayu jenis lain sesuai dengan SNI nomor 03-3527 tahun 1994 tentang kekuatan kayu bangunan?

1.3. Tujuan Penelitian

Berdasarkan masalah di atas, penelitian ini bertujuan :

1. Untuk mengolah KKS menjadi lebih kuat setelah impregnasi dengan poliuretan dari asap cair tempurung kelapa yang dipadukan dengan poliester tak jenuh Yukalac 157 BQTN-EX .

2. Menentukan sifat fisik dan mekanik KKS setelah diimpregnasikan dengan poliuretan dari asap cair tempurung kelapa dan poliester tak jenuh Yukalac 157 BQTN-EX.

1.4. Manfaat Penelitian

Hasil yang diperoleh dari penelitian ini diharapkan bermanfaat untuk:

1. Mendapatkan kayu alternatif untuk keperluan mebel (fornitur) yang dapat menggantikan kayu bangunan dengan kualitas yang sama.

2. Mengatasi pencemaran lingkungan oleh limbah padat pada perkebunan kelapa sawit.

1.5. Metodologi Penelitian

Penelitian ini dilaksanakan secara eksperimen di laboratorim, dimana bahan yang digunakan adalah asap cair dari tempurung kelapa yang direaksikan dengan toluena diisosianat dengan perbandingan 1:2 untuk membentuk poliuretan karena asap cair banyak mengandung gugus hidroksil terutama pada senyawa fenol yang dikandungnya diharapkan dapat digunakan sebagai pengganti poliol dalam

pembentukan rantai uretan. Sedangkan poliester tak jenuh Yukalac 157 BQTN-EX yang dilarutkan dengan tiner adalah untuk mengisi pori-pori KKS. Kedua bahan polimer ini diharapkan dapat terimpregnasi pada KKS dan membentuk jaringan yang permanen pada KKS sehingga menghasilkan kayu yang memiliki sifat-sifat yang diinginkan.

Untuk mengetahui sifat mekanik, sifat termal, perubahan gugus fungsi dan perubahan pori-pori KKS hasil impregnasi dilakukan analisa dengan uji mekanik, uji DTA, FTIR dan SEM.

BAB II

TINJAUAN PUSTAKA

2.1. Komponem-Komponem Kayu Kelapa Sawit

Kelapa sawit (Elaeis guineensis Jacq) yaitu merupakan tumbuhan dari ordo : Palmales, family : Palmaceae, sub family : Cocoideae. Tumbuhan ini termasuk tumbuhan monokotil dengan ciri-ciri tidak memiliki : kambium, pertumbuhan sekunder, lingkaran tahun, sel jari-jari, kayu awal, kayu akhir, cabang, mata kayu. Batang terdiri dari serat dan parenklim. Pohon kelapa sawit produktif sampai umur 25 tahun, ketinggiannya 9-12 meter dan diameter 45-65 cm yang diukur pada ketinggian 1,5 meter dari permukaan tanah. KKS memiliki jaringan parenklim dan serat (Gambar 2.1). Komponem yang terkandung pada KKS adalah selulosa, lignin, serat parenklim, air, abu dan pati. Kandungan parenklim dan air meningkat sesuai dengan ketinggiannya. Tingginya kadar air menyebabkan kestabilan dimensi KKS rendah. Parenklim pada bagian atas pohon mengandung pati hingga 40% ini menyebabkan sifat fisik dan mekanik KKS juga rendah, yaitu mudah patah, retak dan mudah diserang rayap (Tomimura, 1992).

Gambar 2.1. Penampang Melintang KKS

Batang kelapa sawit mempunyai sifat khusus seperti kandungan selulosa dan lignin yang rendah, namun kandungan air dan NaOH yang dapat larut tinggi dibandingkan kayu pohon karet dan ampas batang tebu. Sifat fisik batang menunjukkan heterogenitas yang berbeda-beda tergantung pada arah lingkaran dan arah vertikal (Tomimura, 1992).

Struktur dan anatomi KKS terdiri dari bagian inti kayu yang didominasi oleh jaringan dasar parenklim, sehingga memiliki rapat masa yang rendah. Pada daerah pinggir dekat kulit didominasi oleh berkas pengangkut yang terselimuti oleh serabut berdinding tebal mengakibatkan rapat masanya lebih tinggi. Demikian juga dengan air, dimana bagian kayu yang terdiri dari jaringan parenklim memiliki kadar air yang lebih tinggi.

Kadar air KKS basah ± 40% , kerapatannya berkisar dari 0,2 -0,6 gram/ml dengan kerapatan rata-rata 0,37 gram/ml (Lubis,1994). Pada keadaan kering konstan komponen-komponen yang terkandung dalam KKS adalah selulosa

(30,77%), pentosa (20,05%), lignin (17,22%), hemiselolusa (16,81%), air (12,05%), abu (2,25 %)dan SiO2 (0,84%) (Nasution,DY., dkk.,2001).

Kadar air batang kelapa sawit bervariasi antara 10-50 %. Kenaikan kadar air yang bertahap ini diindikasikan terhadap ketinggian dan kedalaman posisi batang, yang bagian terendah dan luar batang memiliki nilai yang sangat jauh dengan 2 bagian batang lainnya. Kecenderungan kenaikan kadar air ini dapat dijelaskan dengan mempertimbangkan distribusi jaringan parenklim yang berfungsi menyimpan atau menahan lebih banyak air daripada jaringan pembuluh. Ketersediaan jaringan parenklim ini akan semakin berlimpah dari bagian luar batang ke bagian dalam (pusat) batang (Tamrin, 2007). Apabila kayu dikeringkan selama pengolahannya, semua cairan dalam rongga sel dikeluarkan. Tetapi rongga sel selalu berisi sejumlah uap air. Banyaknya air yang tetap tinggal di dalam dinding-dinding sel suatu produk akhir tergantung pada tingkat pengeringan selama pembuatan dan lingkungan tempat tinggal produk tersebut di kemudian hari ditempatkan. Setelah sekali dikeluarkan dengan pengeringan, air akan terdapat kembali di dalam rongga sel hanya apabila produk tersebut dikenakan air . Hal ini dapat terjadi sebagai akibat penempatan kayu di dalam tanah atau menggunakannya dimana hujan mungkin mengenainya.

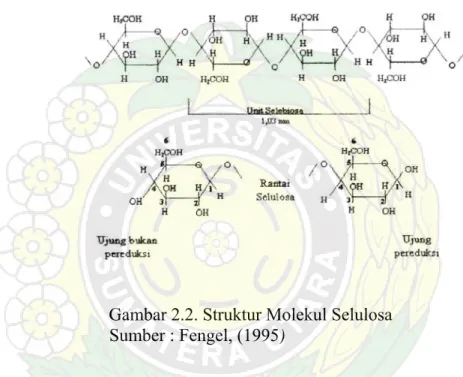

Menurut Beker (1987), selulosa merupakan suatu polisakarida yang tersusun dari unit perulangan D-glukosa yang mempunyai tiga gugus hidroksil yang dapat disubsitusi, tidak larut dalam air, mempunyai kristalinitas yang tinggi dan berat molekul yang tinggi (terdiri dari satuan berulang D-glukosa yang mencapai 4000 buah permolekul).

Molekul-molekul selulosa seluruhnya berbentuk linier dan mempunyai kecenderungan menbentuk ikatan hidrogen intra dan inter molekul. Selulosa memiliki ikatan hidrogen yang kuat, hal ini yang menyebabkan selulosa tidak dapat larut dalam air, meskipun mempunyai banyak gugus hidroksil dan bersifat polar (Seymour, 1975).

.

Gambar 2.2. Struktur Molekul Selulosa

Sumber : Fengel, (1995)

Senyawa lain yang terdapat pada KKS adalah hemiselulosa (poliosa) dengan kondungan 20-30%, yang diketahui termasuk dalam kelompok polisakarida heterogen. Seperti halnya selulosa, hemiselulosa juga berfungsi sebagai pendukung dalam dinding-dinding sel. Hemiselulosa relatif mudah dihidrolisis oleh asam menjadi komponem-komponem monomernya yang terdiri dari glukosa, D-manosa, D-galaktosa, D-xilosa, L-arabinosa dan sejumlah kecil L-ramnosa,

disamping menjadi reaktif dan banyak memberikan pengaruh terhadap stabilitas dimensi kayu dengan struktur yang sangat kompleks (Fengel, 1995).

Kandungan KKS yang lain adalah lignin yang mencapai sekitar 20-40% yang merupakan polimer (senyawa aromatik) dari unit-unit fenilpropana dan terdapat dalam berbagai daerah morfologi kayu. Senyawa ini mengandung sejumlah besar cincin-cincin benzena (Fengel, 1995 ).

Gambar 2.3. Struktur Lignin Menurut Alder, 1977 Sumber : Fengel, (1995)

2.2. Sifat Mekanik Kayu Kelapa Sawit

Sifat mekanik kayu kelapa sawit menggambarkan kerapatan batang baik pada arah radial maupun vertikal. Tabel 2.1, membandingkan beberapa sifat mekanik kayu kelapa sawit dengan beberapa spesies kayu dan jenis monokotil.

Tabel 2.1. Perbandingan Sifat KKS dengan Beberapa Jenis Kayu Spesies Kerapatan (kering oven) Kg/m2 MOE (MPa) MOR (MPa) TEKAN MPa Kekerasan (N) Kayu kelapa sawit (30 tahun) 220-550 800-8000 8-45 5-25 350-2450 Kayu kelapa (60 tahun) 250-850 3100-114400 26-105 19-49 520-4400 Cegal 820 19600 149 75 9480 Kapur 690 13200 73 39 5560 Kayu Karet 530 530 58 26 4320 Sumber : Bakar, (2003)

Dari penelitian Bakar (2003) diketahui bahwa batang kelapa sawit mempunyai sifat sangat beragam dari bagian luar ke bagian pusat batang dan sedikit bervariasi dari bagian pangkal ke ujung batang. Beberapa sifat penting dari batang kelapa sawit untuk setiap batang dapat dilihat pada tabel 2.

Tabel 2.2. Sifat-Sifat Dasar Batang Kelapa Sawit Bagian dalam batang Sifat-sifat penting

Tepi Tengah Pusat

Berat Jenis Kadar air (%) Kekuatan lentur (kg/cm2 ) Keteguhan lentur (kg/cm2 ) Susut volume (%) Kelas awet Kelas kuat 0.35 15,6 29996 295 26 V III-V 0,28 25,7 11421 129 39 V V 0,20 36,5 6980 67 48 V V Sumber : Bakar, (2003)

Menurut Bakar (2003), secara umum terdapat beberapa hal yang kurang menguntungkan dari batang kelapa sawit dibandingkan dengan kayu biasa, diantaranya adalah :

1. Kandungan air pada kayu segar sangat tinggi (dapat mencapai 50%).

2. Kandungan zat pati sangat tinggi (pada jaringan parenklim dapat mencapai 45%).

3. Keawetan alami sangat tinggi.

5. Dalam proses pengeringan terjadi kerusakan parenklim yang disertai dengan perubahan dan kerusakan fisik secara berlebihan terutama pada bagian kayu dengan kerapatan rendah.

6. Dalam pengolahan mekanik batang kelapa sawit lebih cepat menumpulkan pisau, gergaji dan amplas.

7. Kualitas permukaan kayu setelah pengolahan relatif rendah.

8. Dalam proses pengerjaan akhir (finishing) memerlukan bahan lebih banyak. Namun demikian kayu kelapa sawit memiliki beberapa hal yang sangat menguntungkan dibandingkan dengn kayu biasa, diantaranya adalah sebagai berikut:

1. Harga kayu atau eksploitasi sangat rendah. 2. Warna kayu cerah dan lebih seragam. 3. Tidak mengandung mata kayu.

4. Relatif tidak memiliki sifat anisotropis. 5. Mudah diberi perlakuan kimia.

6. Mudah dikeringkan.

7. Pada bagian yang cukup padat (kerapatan, gr/cm3 ) tidak dijumpai perubahan atau kerusakan fisik yang berarti.

Kekuatan dan ketahanan terhadap perubahan bentuk suatu bahan disebut sebagai sifat-sifat mekaniknya, kekuatannya adalah kemampuan suatu bahan untuk memikul beban atau gaya yang mengenainya. Perubahan-perubahan bentuk yang terjadi segera sesudah beban dikenakan dan dapat dipulihkan jika beban dihilangkan disebut

perubahan bentuk elastis. Sebaliknya jika perubahan bentuk berkembang perlahan-lahan sesudah dikenakan maka disebut reologis dan bergantung waktu.

Sifat-sifat mekanik biasanya merupakan ciri-ciri terpenting produk-produk kayu yang akan digunakan untuk bahan bangunan gedung. Penggunaan struktur dapat didefenisikan sebagai setiap penggunaan sifat mekanik merupakan kriteria pertama untuk pemilihan bahan.

2.3. Kelarutan Polimer

Proses kelarutan bahan polimer jauh lebih rumit daripada kelarutan senyawa-senyawa dengan berat molekul rendah. Hal ini disebabkan adanya perbedaan antara ukuran molekul polimer dan pelarut, pengaruh viskositas larutan dan tekstur polimer (amorf, kristalin, linier atau berikatan silang). Konsep larutan polimer dalam teknologi bahan polimer memegang peranan yang sangat penting, misalnya pada teknik plastisasi, pembuatan bahan perekat dan sebagainya. Bilamana bahan polimer dilarutkan ke dalam suatu pelarut yang berbobot molekul rendah maka akan lebih dahulu akan terjadi penggembungan dengan molekul pelarut yang terdispersi diantara rantai polimer. Bila jumlah pelarut semakin besar interaksi sesama rantai menjadi semakin lemah dan akhirnya lapas sama sekali membetuk larutan polimer (Wirjosentono, dkk., 1995).

2.4. Kayu Kelapa Sawit Termodifikasi

Kayu kelapa sawit tidak dapat menjadi plastis meskipun dipanaskan sampai suhu tinggi. Selulosa menjadi lunak pada suhu di atas 2400C, titik leleh selulosa kristalin jauh lebih tinggi dari suhu dekomposisinya. Jadi selulosa merupakan bahan dengan termoplastis rendah karena struktur kristalnya. Impregnasi bahan termodifikasi dengan bantuan sedikit pemicu akan mengurangi kristalin selulosa dalam kayu kelapa sawit sehingga diperoleh kayu kelapa sawit termodifikasi dan sifat termoflastik.

2.5. Impregnasi

Untuk mengurangi perubahan dimensi kayu maka dilakukan stabilisasi dimensi kayu. Peningkatan stabilitas dimensi kayu yang umum dilakukan adalah :

1. Mengeringkan kayu dalam oven. 2. Menghalangi kayu dari kelembaban. 3. Mengisi pori kayu dengan zat tertentu. 4. Mereaksikan kayu dengan zat aditip tertentu.

Adapun pada penelitian ini yang dilakukan adalah pengisian pori kayu dengan zat tertentu yang biasa disebut impregnasi. Prinsip pengisian pori kayu adalah memasukkan zat yang tidak menguap ke dalam rongga sel kayu dengan cara antara lain perendaman, vakum-tekan dan injeksi. Dengan terisinya pori-pori kayu atau rongga-rongga sel kayu dapat mencegah kayu dari penyusutan. Zat pengisi biasanya merupakan molekul-molekul yang lebih besar dari pada air. Derajat

stabilisasi yang diberikan oleh zat pengisi berbanding terbalik dengan ukuran molekul zat pengisi. Makin kecil ukuran zat pengisi, maka banyak zat tersebut dapat masuk, sehingga kemampuan mempertahankan stabilitas volume kayu dari pengaruh air semakin besar, dan akhirnya derajat stabilisasi kayu semakin besar.

Modifikasi sifat-sifat kayu ditujukan agar kestabilan dimensi kayu dapat diperbaiki. Dengan teknik impregnasi menjadikan modifikasinya lebih merata. Dengan mereaksikan gugus-gugus hidroksil dari polimer dinding sel, sifat hidrofil polimer dinding sel tersebut diubah menjadi hidropob sehingga kestabilan kayu meningkat dan lebih tahan terhadap serangan mikroba dan rayap.

Apabila kekristalan dari selolusa didalam kayu dikurangi maka kayu dapat lebih termoplastis. Membuat derivat-derivat selolusa di dalam kayunya sendiri ada usaha untuk mengubah kayu menjadi termoplastis. Hal ini dilakukan dengan pengesteran dan pengeteran atau cara-cara lain dalam membentuk derivat selolusa.

Impregnasi meliputi penetrasi cairan ke dalam rongga-rongga kayu dan difusi bahan-bahan kimia yang terlarut. Penetrasi dipengaruhi gaya-gaya kapiler dan distribusi ukuran pori, sedangkan laju penetrasi tergantung pada tekanan dan berlangsung cukup cepat. Difusi dipengaruhi penampang lintang total dari pori-pori, berlangsung lebih lambat dan dikendalikan oleh konsentrasi bahan kimia yang terlarut. Difusi adalah perpindahan massa yang terjadi pada suatu campuran yang disebabkan oleh gradien konsentrasi. Antar difusi merupakan terbentuknya gabungan antara dua permukaan polimer melalui difusi (penyebaran) ikatan rantai molekul-molekul polimer dari satu permukaan masuk ke dalam jaringan molekul-molekul permukaan

yang lainnya. Difusi dapat lebih cepat bila suhu tinggi dan molekul yang berdifusi kecil.

Dalam pemilihan kondisi impregnasi baik tekanan, suhu dan waktu impregnasi serta besarnya harus mempertimbangkan kondisi kayu yang digunakan. Teknik impregnasi reaktif adalah teknik impregnasi yang dirancang menggunakan medium dalam fasa leleh dengan melibatkan modifikasi bahan polimernya sebelum impregnasi sehingga meningkat kompatibilitasnya. Wirjosentono, dkk (2000) telah melakukan impregnasi bahan polimer bekas dari jenis polistiren dan polipropilena melalui system penekanan vakum pada suhu leleh pada kayu kelapa sawit .

2.6. Tempurung Kelapa

Tempurung kelapa merupakan bagian buah kelapa yang fungsinya secara biologis adalah pelindung bagian inti buah dan terletak dibagian dalam setelah sabut. Tempurung merupakan lapisan yang keras dengan ketebalan 3-5 mm. Sifat kekerasan ini disebabkan kandungan silikat (SiO2) di tempurung tersebut. Dari berat total buah kelapa, 15 -19 % merupakan berat tempurungnya. Selain itu juga tempurung kelapa banyak mengandung lignin. Sedangkan kandungan methoxyl dalam tempurung hampir sama dengan yang terdapat dalam kayu. Namun jumlah kandungan unsur-unsur bervariasi tergantung kandungan tumbuhnya (Palangkung, 1993).

Ditinjau dari karateristik komposisi kimia antara tempurung kelapa dengan cangkang kelapa sawit, tempurung kelapa mempunyai banyak kemiripan. Perbedaan

yang mencolok yaitu kadar abu yang biasanya mempengaruhi kualitas produk yang dihasilkan oleh tempurung kelapa dan cangkang kelapa sawit.

Tabel 2.3. Komposisi Kimia Tempurung Kelapa dan Cangkang Kelapa

Sawit

Jenis Kandungan

Tempurung Kelapa (%)

Cangkang Kelapa Sawit (%)

Abu 10,16 15

Selulosa 33,61 40

Lignin 36,51 21

Hemiselulosa 19.27 24

Sumber : Info Ristek, (2005)

2.7. Pirolisis

Pirolisis adalah salah satu metode untuk menangani limbah padat sekaligus memanfaatkannya menjadi bahan-bahan yang berguna. Metode ini didefenisikan sebagai salah satu proses dekomposisi senyawa kimia dengan suhu tinggi dengan pembakaran tidak sempurna atau suatu proses perubahan kimia melalui aksi panas. Secara umum perubahan kimia dapat meliputi croslinking, isomerisasi, deoksigenasi, denitrogenasi dan sebagainya. Bahan yang paling mudah didekomposisi adalah selulosa. Hasil dari proses pirolisa dapat berupa gas, cairan dan padatan .

Selama pembakaran, komponem utama kayu yang berupa selulosa, hemiselulosa dan lignin akan menglami pirolisis. Pengolahan asap cair dilakukan dengan berbagai suhu untuk menghasilkan senyawa-senyawa organik yang diharapkan, diantarnya fenol, karbonil, asam, furan, alkohol, ester, lakton dan hidrokarbon aromatik polisiklik. Hamm (1977) menyatakan bahwa golongan utama dari senyawa-senyawa yang terdeteksi di dalam asap meliputi :

1. Fenol, tidak kurang 85 macam diidentifikasi dalam kondensat dan 10 macam diidentifikasi dalam produk asapan.

2. Karbonil, keton dan aldehid kira-kira 45 macam yang diidentifikasi dalam kondensat.

3. Asam dan furan sebanyak 11 macam, alkohol dan eter sebanyak 15 macam, hidrokarbon alifatik 1 macam dalam kondensat, dan 20 macam dalam produk asapan.

4. Hidrokarbon aromatik polisiklik 47 macam diidentifikasi dengan kondensat dan 20 macam dalam produk asapan.

Menurut Freheim (1980), produksi asap cair terbesar dicapai pada suhu 4500C. Senyawa fenol merupakan komponem yang paling besar (40%) yang terdapat dalam asap cair. Fenol mempunyai aktivitas antioksidan yang cukup besar dan merupakan senyawa utama dalam asapan.

Berdasarkan analisis dengan GC-MS diketahui ada 7 senyawa utama golongan fenolat dalam asap cair (Tranggono, dkk, 1996) yaitu fenol (44,13%), 3-metil -1,2- siklopentadiol (3,55%), 2-metoksifenol (11,5%), 2-metoksi-4-3-metil-fenol

(4,10%), 4-etil-2-metoksifenol (2,21%), 2,6-dimetoksifenol (11,06%) dan 2,5-dimetoksi benzil alkohol (3,02%).

Penggunaan barbagai jenis kayu sebagai bahan bakar pengasapan telah banyak dilaporkan, kayu bakau, serbuk gergaji, kayu jati, ampas tebu dan kayu bekas kotak kemasan (Kjallstran, 2004) dan menyimpulkan bervariasinya kandungan utama dari komponem kayu akan mempengaruhi asap yang dihasilkan. Namun untuk menghasilkan asap yang lebih baik pada waktu pirolisis sebaiknya menggunakan jenis kayu keras, termasuk tempurung kelapa. Tempurung kelapa merupakan material yang mengandung konstituen kayu seperti lignin dan selulosa sehingga mampu menghasilkan kadar fenol yang tinggi (Info Ristek, 2005).

2.8. Fenol

Fenol merupakan senyawa yang salah satunya dapat bereaksi dengan formaldehid, polimer ini sering dinyatakan sebagai resin fenol. Fenol mempunyai andil besar kerena sekitar 70% polimer yang bersifat termoset diproduksi terdiri dari polimer-polimer fenol.

Ditinjau dari sifat fisiknya fenol mempunyai titik didih yang tinggi yaitu 181,7 – 1820C dengan titik lebur 410C. Fenol merupakan senyawa yang larut dalam berbagai pelarut yaitu : air, alkohol, aseton, benzena dan kloroform. Spesfifik grafiti fenol pada suhu 250C adalah 1,071 sedangkan densitas fenol pada suhu 250C ke arah kanan (dekstro) adalah 1,0576 gram/ml. Fenol dengan berat molekul 94,11 gram/mol

memiliki ∆H reaksi sebesar 11,298 J/mol dan kelarutannya dalam air sebesar 9,3 gram/100 gram air pada suhu 250C (Loudon, 1984).

Dari penelitian Furano (2004) menyimpulkan bahwa reaksi antara fenol dengan selulosa kayu apabila fenol langsung ditambahkan pada kayu maka terbentuk reaksi fenol pada gugus oksigen yang ada pada kayu sedangkan apabila kayu dilakukan degredasi dengan menghilangkan kadar airnya maka fenol akan terikat pada gugus OH dari kayu. Reaksi antara fenol dan kayu dapat dilihat pada gambar 2.4 berikut ini : CH2OH CH2OH O O O OH OH H Degregation OH H O OH H OH H OH -3H2O CH2OH O O OH H O HOH2C O COH H OH PhOH CH2 O CH CH2 O CH OH OH

Gambar 2.4. Reaksi Antara Fenol dengan Kayu

2.9. Poliester Tak Jenuh

Poliester tak jenuh termasuk diantara polimer paling umum yang dipakai bersama dengan penguatan serat gelas. Polimer ini dipreparasi dari monomer-monomer difungsional, salah satunya mengandung ikatan rangkap dua yang menjalini polimerisasi adisi dalam suatu reaksi ikat-silang berangkai. Poliester tak jenuh linier tersebut diproses sampai mencapai berat molekul yang relatif rendah, kemudian dilarutkan dalam suatu monomer seperti stirena untuk membentuk larutan yang kental. Reaksi ikat silang biasanya diinisiasi dengan inisiator-inisiator radikat bebas, dengan demikian merupakan kopolimerisasi vinil antara poliester dan monomer pelarut. Sejauh ini stirena merupakan monomer pelarut yang paling umum dipakai meskipun ada monomer yang lain seperti vinil asetat atau metil metakrilat (Stevens, 2001).

Satu-satunya bahan yang mempunyai nilai komersil untuk mengintrodusir pentakjenuhan ke dalam kerangka polimer adalah anhidrat maleat dan asam fumarat yang harganya relatif murah. Jika hanya digunakan asam tak jenuh dan glikol, produk akhirnya terlalu terikat silang dan rapuh sehingga tidak bisa dipakai. Oleh karena itu, kopoliester biasanya dipreparasi dengan mengandung asam tak jenuh dan asam yang tidak bisa berikat silang. Reaksi berikut ini memperlihatkan satu sintesis poliester tak jenuh yang khas dari anhidrat-anhidrat maleat dan ftalat (dalam rasio molar 1:1) dan dietil glikol. Unit-unit ftalat terdistribusi secara acak.

O O

O + O + 2HOCH2CH2OCH2CH2OH O O

Anhidrat maleat Ftalat dietilen glikol O O O O

C COCH2CH2OCH2CH2O CCH=CHCOCH2CH2OCH2CH2O

Pilester tak jenuh

+ 2H2O

Gambar 2.5. Reaksi Sintesis Poliester Tak Jenuh Sumber : Stevens, (2001)

Sedangkan reaksi ikat silang dengan srtirena digambarkan pada reaksi berikut ini: O O OCCH=CHCO + CH=CH2 O O OCCH CHCO CH CH2 OCCH CHCO O O

Gambar 2.6. Reaksi Ikat Silang Poliester Tak Jenuh dengan Stirena

Sumber : Stevens, (2001)

2.10. Polimerisasi Isosianat

Polimerisasi isosianat telah dipakai dalam industri terutama foam poliuretan dan pengikat. Secara komersil isosianat pertama kali diproduksi awal tahun 1960-an dan berkembang penggunaannya pada industri : foam rigit dan lentur, elastomer,

coating, dan adhesif. Di tahun 1991 rata-rata 2,6 juta ton isosianat diproduksi di

dunia (Galbarit dan Newman, 1992). Isosianat yang umum digunakan dan telah dipasarkan adalah toluena diisosianat (TDI), difenilmetana diisosianat (MDI) dan naftalena -1,5- diisosianat (NDI).

Isosianat merupakan monomer yang utama dalam pembentukan poliuretan, mempunyai reaktifitas yang sangat tinggi, khususnya dengan reaktan nukleofil. Reaktifitas gugus –N=C=O ditentukkan oleh sifat positif dari atom karbon dalam ikatan rangkap komulatif yang terdiri dari N, C dan O. Dalam pembentukan polimerisasi isosianat juga dapat bereaksi dengan sesamanya (Odian.,G, 1991) seperti:

R-N-C=O R-N=C-O R-N=C=O Isosianat

Gambar 2.7. Reaksi polimerisasi Isosianat

Pada dasarnya kumpulan R-N=C=O mempunyai kemampuan untuk bereaksi dengan berbagai senyawa khususnya yang mengandung gugus hidrogen seperti air, amina, alkohol dan asam. Isosianat memiliki dua sisi reaktif pada atom karbon dan

pada atom nitrogen sehingga monomer ini sangat reaktif dengan senyawa yang mengandung gugus hidroksil baik yang bersifat alifatis, siklik maupun gugus aromatik.

TDI memiliki senyawa dasar toluena, terdiri dari dua jenis isomer 2,4 (80%) dan isomer 2,6 (20%) yang merupakan isosianat biasa untuk pembuatan poliuretan busa tahan lentur. Jenis kedua adalah TDI dengan campuran 65% isomer 2,4 dan 35% isomer 2,6. TDI ini memiliki reaktifitas berbeda yang mana kedudukan 4-isosianat adalah lebih reaktif daripada 2 atau 6 4-isosianat, atau dapat dinyatakan gugus NCO pada kedudukan 4 adalah sepuluh kali lebih reaktif dari letak 2 atau 6 pada suhu kamar (Frisch, 1974). TDI dapat beraksi dengan gugus fungsi dalam resin poliester dan juga mampu bereaksi dengan air membentuk karbon dioksida yang merupakan hasil sampingan dalam pembentukan jaringan urea (Randall.,D, dkk, 2002).

Polimerisasi isosianat adalah resin yang sangat menarik dalam penelitian ini, isosianat menjadi lebih penting akhir-akhir ini karena kegunaanya sebagai pengikat kayu, awalnya pengikat berorientasi pada penggunaan papan partikel dan kayu komposit. Kelebihan lain dari isosianat adalah mampu dimatangkan (curet) pada suhu rendah maupun tinggi untuk terjadinya peningkatan sifat fisik dan mekanik sekaligus tahan terhadap goresan dan tidak mengandung emisi seperti formaldehid (Galbrait, 1986). Isosianat dapat bereaksi dengan hidroksil kayu membentuk uretan linkage, secara pasti mekanisme ikatan kimia dipengaruhi oleh kondisi pematangan. Disamping itu kayu terdiri dari tiga perbedaan polimer yang terdiri dari primer,

sekunder alifatis dan aromatis hidroksil, dan juga isosianat dapat berpenetrasi ke dalam pori-pori kayu yang paling dalam (Frazier, 1984), sehingga ikatan kimia yang terbentuk mampu menghasilkan aplikasi yang potensial dalam kegunaanya.

Mekanisme reaksi isosianat dengan kumpulan hidroksil atau hidroksil dari kayu ditentukan menurut reaktifitas kumpulan hidroksil itu sendiri, walaupun kumpulan reaktifitas hidroksil itu bermacam-macam, tetapi secara umum reaksi dengan isosianat adalah :

H O

R - NCO + R’-OH R – N – C – O – R’ Isosianat Poliol Uretan

R dan R’ = grup alipatik atau aromatik. Gambar 2.8. Reaksi Isosianat dengan Poliol

Kayu terdiri dari tiga perbedaan polimer yaitu primer, sekunder hidroksil alifatis dan hidroksil aromatis, oleh karena itu uretan yang dibentuk dapat dibedakan jenisnya. Isosianat sangat reaktif pada uap, reaksi isosianat dengan air dapat dilihat pada reaksi berikut ini, dimana asam karbamat yang dihasilkan tidak stabil dan bereaksi membentuk amina primer dan karbon dioksida.

H O

R – NCO + H2O (R – N – C – OH) RNH2 + CO2 Isosianat Air Asam Karbamat Amina Gambar 2.9. Reaksi Isosianat dengan Air

2.11. Sifat Termal Bahan Polimer

Deffransial thermal analysis (DTA) adalah suatu metode yang dapat

digunakan untuk menentukan sifat termal suatu bahan polimer. DTA merupakan suatu metode yang dapat mencatat perbedaan suhu antara sampel dan senyawa pembanding baik terhadap waktu maupun suhu. Pola umum kurva DTA dapat dilihat pada gambar 2.10 berikut ini:

endoterm ΔT eksoterm Oksidasi Kristalisasi leleh Transisi glass dekomposisi Temperatur Gambar 2.10. Pola Umum Kurva DTA

Dalam bidang polimer DTA sering digunakan untuk menentukan temperatur leleh (Tl) dan temperatur transisi glass (Tg). Temperatur leleh adalah temperatur pada saat polimer mengalami pelelehan secara sempurna, sedangkan tempertur transisi glass adalah temperatur pada saat terjadinya perubahan fisik polimer dari elastis menjadi kaku.

Senyawa-senyawa polimer amorf dan bagian amorf dari polimer semi kristalin memiliki suhu transisi glass (Tg). Namun polimer kristalin murni tidak memiliki suhu transisi glass, tetapi hanya suhu leleh. Suhu transisi glass menunjukkan perubahan dari lunak dan elastis menjadi keras, rapuh dan mirip kaca. Suhu transisi kaca campuran polimer dipengaruhi rantai samping. Fleksibilitas rantai samping ditentukan oleh mudah tidaknya rotasi gugus-gugus yang berikatan secara kovalen. Rotasi ini ditentukan oleh energi gaya kohesi molekul. Bila fleksibilitas rantai turun menyebabkan suhu transisi glass meningkat. Gugus-gugus samping yang besar dan kaku akan menurunkan fleksibilitas rantai utama sehingga suhu tansisi glass (Tg) meningkat (Rabek, 1980).

Metode DTA memiliki kelebihan dapat memberikan hasil yang spesifik untuk suatu sampel karena tidak ada dua material yang memberikan suatu kurva yang sama persis walaupun mempunyai perbedaan yang sangat kecil dari struktur kristalin dan komposisi kimia. Puncak-puncak yang dihasilkan akan berbeda baik dari segi luas atau bentuk puncak sehingga kurva yang dihasilkan khas untuk setiap jenis material. Kekurangan DTA adalah terlihat perbedaan yang nyata pada jangkauan temperatur yang lebar sehingga diperlukan waktu yang cukup lama untuk mencapai jangkauan tersebut dan kurva yang dihasilkan sangat tergantung pada peralatan dan teknik penentuan sehingga untuk jenis material yang sama jika dianalisis dengan dua alat yang berbeda akan memberikan waktu yang sangat sedikit berbeda.

Dalam penelitian ini sifat termal yang digunakan untuk mengetahui perubahan suhu yang terjadi setelah KKS terimpregnasi dengan asap cair tempurung kelapa, poliester tak jenuh Yukalac 157 BQTN-EX dan TDI.

2.12. Scenning Electron Microscope (SEM)

Untuk melihat morfologi suatu bahan dapat dilakukan suatu analisi permukaan dimana alat yang digunakan adalah Scanning Electron Microscope (SEM) tipe ASM-SX Shimudzu Tokyo – Jepang.

Teknik SEM merupakan pemeriksaan dan analisis permukaan spesimen KKS. Gambar tampilan permukaan yang diperoleh merupakan gambar topografi dengan tonjolan, lekukan, dan lubang pada permukaan. Gambar topografi diperoleh dari penangkapan elektron sekunder yang dipancarkan spesimen. Sinyal elektron sekunder yang dihasilkan ditangkap oleh detektor dan diteruskan ke monitor sehingga diperoleh gambar yang khas yang menggambarkan struktur permukaan spesimen, selanjutnya gambar dimonitor dapat dipotrek dengan film hitam-putih.

Pada dasarnya SEM merupakan sinyal yang dihasilkan elektron yang dipantulkan atau berkas sinar elektron sekunder. SEM merupakan prinsip scenning dimana berkas elektron diarahkan pada titik-titik pada permukaan spesimen. Gerakan elektron tersebut dinamakan scenning atau gerakan membaca.

Sampel yang dianalisis dengan teknik ini harus mempunyai permukaan dengan konduktifitas tinggi, sedang bahan polimer konduktifitasnya rendah sehingga saat analisis SEM bahan polimer harus dilapisi dengan bahan konduktor tipis.

Konduktor yang biasa digunakan adalah perak. Tetapi untuk analisa pada jangka waktu yang lama penggunaan emas atau campuran emas dan paladium akan lebih baik. Pada penelitian ini analisis SEM digunakan untuk mengetahui perubahan permukaan KKS sesudah impregnasi.

2.13. Spektroskopi Fourier Transform Infra Red (FTIR)

Spektroskopi FTIR merupakan suatu metode analisis yang dipakai untuk karakterisasi bahan polimer dan analisis gugus fungsi. Dengan cara menentukan dan merekam hasil spektra residu dengan serapan energi oleh molekul organik dalam sinar infra merah. Dengan infra merah didefenisikan sebagai daerah yang memiliki panjang gelombang dari 1 – 500 cm -1`. Setiap gugus dalam molekul umumnya mempunyai karakteristik sendiri sehingga spektroskopi FTIR dapat digunakan untuk mendeteksi gugus yang spesifik pada polimer. Intensitas pita serapan merupakan ukuran konsentrasi gugus yang khas yang dimiliki oleh polimer (Seymour, 1975).

Metode ini didasarkan pada interaksi antara radiasi infra merah dengan materi (interaksi atom atau molekul dengan radiasi elektromagnetik). Interaksi ini berupa absorbansi pada frekwensi atau panjang gelombang tertentu yang berhubungan dengan energi transisi antara berbagai keadaan energi vibrasi, rotasi dan molekul. Radiasi infra merah yang penting dalam penentuan struktur atau analisa gugus fungsi terletak pada 650 cm-1 - 4000 cm-1.

Analisa gugus yang terdapat pada KKS dilakukan dengan metoda Spektroskopi FTIR yang berguna untuk mengetahui gugus fungsi yang terdapat pada

KKS sebelum impregnasi. Umumnya gugus fungsi yang terpenting adalah C-H, CH2, C-O, O-H, C-C . Sedangkan setelah impregnasi untuk melihat apakah terbentuk rantai uretan antara selulosa KKS dengan TDI atau asap cair tempurung kelapa dengan TDI di dalam KKS Untuk ini perlu dilihat adanya gugus N-H, N-C, C=O dan C-O dari gugus fungsi NCO dari rantai uretan yang terbentuk.

BAB III

METODE PENELITIAN

3.1. Lokasi dan Waktu Penelitian

Penelitian ini dilakukan di laboratorium Kimia Polimer Jurusan Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. Analisis serapan infra merah (FTIR) dilakukan di laboratorium Organik Universitas Gajah Mada Yogyakarta dan Analisis Morfologi dengan Scanning Electron

Microscope (SEM) dilakukan di Laboratorium PTKI Medan. Penelitian ini dilakukan

pada bulan Oktober 2008 hingga Maret 2009.

3.2. Penyediaan Bahan Baku

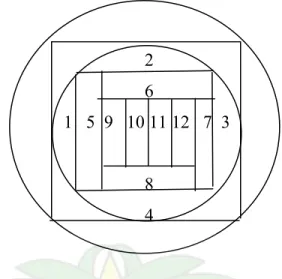

Sampel KKS yang digunakan dalam penelitian ini diambil dari Pusat Penelitian Kelapa Sawit Medan yang sedang diremajakan telah berumur 25 tahun atau lebih dengan ketinggian ±10 meter. KKS dipotong melintang pada ketinggian 9 meter sepanjang 1 meter. Kulitnya dikupas dan dibelah membentuk papan dengan tebal 5 cm, kemudian dikeringkan di udara terbuka selama 8 jam. Spesimen dibentuk membujur dengan ukuran 15 cm x 2 cm x 2,5 cm sesuai dengan ASTM D 1324-60 yang dibedakan menjadi bagian pinggir (P) dan tengah (T) dan inti (I). Sebelum diperlakukan semua spesimen dikeringkan lebih lanjut dalam oven vakum pada suhu 1050C sampai berat konstan.

2 6 1 5 9 10 11 12 7 3 8 4

Gambar 3.1. Pemotongan Melintang dan Pembagian Spesimen KKS Keterangan :

a. 1,2,3,4 = Spesimen bagian pinggir (P). b. 5,6,7,8 = Spesimen bagian tengah (T). c. 9,10,11,12 = Spesimen bagian inti (I). 15 cm 2 cm 2,5 cm

Gambar 3.2. Spesimen KKS Berdasarkan ASTM D 1324-60

3.3. Tempurung Kelapa

Tempurung kelapa yang digunakan dalam penelitian ini dikumpulkan dari tukang pengukuran kelapa di Pajak Tradisional Jalan Jamin Ginting Medan. Sebelum digunakan tempurung kelapa terlebih dahulu dihancurkan menjadi ukuran yang kecil dan dikeringkan dalam oven pada suhu 500C selama satu malam untuk mengurangi

3.4. Bahan Kimia

Bahan kimia yang digunakan dalam penelitian ini adalah asap cair tempurung kelapa, toluena diisosiant (TDI) yang diproduksi oleh Merck, poliester tak jenuh yang dibeli di pasar lokal dengan nama dagang Yukalac 157 BQTN-EX dan dengan katalis etil-metil-keton hidroksida (Mepoxe) serta pelarut tiner .

3.5. Alat yang Digunakan

Alat yang digunakan dalam penelitian ini adalah seperangkat alat-alat gelas yang umum digunakan , tong besi yang berdiameter 16 inci, kolom pendingin dengan panjang 2 meter, tungku pengarangan, termometer, tabung gas elpiji, timbangan, selang, neraca analitis, hot-plate, labu destilasi, karet penyumbat, pendingin Leiberg, statif dan klem, gabus, botol aquades, pipet tetes, spatula, FTIR, dan SEM model ASM-SX Shimadzu yang dilakukan di laboratorium PTKI Medan.

3.6. Prosedur

3.6.1. Proses Pembuatan Asap Cair dari Tempurung Kelapa

1. Sebanyak 10 kg tempurung kelapa yang telah dihancurkan dimasukkan kedalam tungku pengarangaan yang dilengkapi dengan termometer.

2. Tungku arang dihidupkan dengan bantuan gas elpiji dan asap yang dihasilkan dialirkan ke kolom pendingin melalui pipa penghubung.

3. Tetesan hasil destilasi ditampung dalam botol dan dicatat suhu pemanasan pada pertama kali menetes.

4. Pemanasan dipertahankan sampai suhu maksimalnya sampai 5000C. 5. Pemanasan dihentikan apabila tidak ada lagi yang menetes.

6. Asap destilat yang diperoleh masih bercampur dengan ter dan untuk pemisahannya dilakukan dengan sentrifugasi pada 2000 rpm selama 20 menit.

Gambar pembuatan asap cair dari tempurung kelapa dapat dilihat pada lampiran 8.

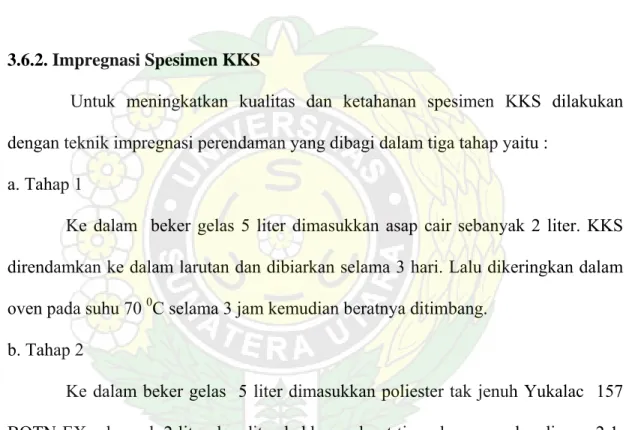

3.6.2. Impregnasi Spesimen KKS

Untuk meningkatkan kualitas dan ketahanan spesimen KKS dilakukan dengan teknik impregnasi perendaman yang dibagi dalam tiga tahap yaitu :

a. Tahap 1

Ke dalam beker gelas 5 liter dimasukkan asap cair sebanyak 2 liter. KKS direndamkan ke dalam larutan dan dibiarkan selama 3 hari. Lalu dikeringkan dalam oven pada suhu 70 0C selama 3 jam kemudian beratnya ditimbang.

b. Tahap 2

Ke dalam beker gelas 5 liter dimasukkan poliester tak jenuh Yukalac 157 BQTN-EX sebanyak 2 liter dan ditambahkan pelarut tiner dengan perbandingan 2:1. Lalu KKS hasil prosedur pertama direndamkan ke dalam larutan selama 3 hari. Setelah itu KKS dikeringkan dalam oven pada suhu 65 0C selama 3 jam kemudian beratnya ditimbang kembali.

Ke dalam beker gelas 5 liter dimasukkan TDI sebanyak 1 liter dan ditambahkan katalis sebanyak 1% dari jumlah poliester tak jenuh Yukalac 157 BQTN-EX yang digunakan. KKS hasil pada prosedur kedua direndamkan ke dalam larutan selama 1 hari. Selanjutnya KKS hasil perendaman dilakukan analisis karakterisasi.

3.6.3. Karakterisasi Spesimen KKS

3.6.3.1. Uji Ketahanan Patah (MOR) dan Ketahanan Elastisitas (MOE)

Pengujian ketahanan patah dan ketahanan elastisitas dilakukan dengan alat uji tekan dan tarik terhadap spesimen. Spesimen diletakkan pada dua titik dari masing-masing kedua bagian ujung spesimen sebagai penyangga pada alat uji tekan dan kemudian dikenakan penekanan pada beban 1000 kg.f tepat di tengah-tengah spesimen dengan kecepatan tekan 20 mm/menit kemudian dicatat tegangan maksimum (F maks) dan regangan pada saat spesimen patah. Uji MOR menggunakan ASTM D 1324-60 dengan ukuran sampel 15 cm X 2,5 cm X 2 cm dan uji MOE menggunakan ASTM D 143-52 dengan ukuran sampel 15 cm X 2,5 cm X 1 cm. Rumus yang digunakan untuk menghitung MOR dan MOE adalah :

3.P.L MOR = (3.1) 2.I.t2 P.L3 MOE = (3.2) 4.y.I.t3

Dimana :

MOR = modulus patah (kg/cm2) MOE = modulus elastisitas (kg/cm2) P = beban patah

P = beban pada yield (beban lentur) (kg)

L = jarak sangga I = lebar spesimen (cm) t = tebal spesimen (cm) y = jarak defleksi (cm) P (beban, kg) L (cm) Gambar 3.3. Pengujian Ketahanan Patah (MOR) Berdasarkan ASTM D 1324-60

3.6.3.2. Analisis Spektroskopi FTIR

Identifikasi material polimer secara kualitatif dilakukan dengan uji FTIR. Perubahan gugus fungsi yang terjadi antara senyawa fenol dengan kayu dan atau senyawa fenol dengan TDI akan dijabarkan dari hasil analisis. Sebanyak ± 1 gram sampel ditimbang dan ditambahkan dengan pelet KBr, lalu dipres dan kemudian diletakkan pada alat ke arah sinar infra merah. Hasil analisis akan direkam pada kertas berskala aliran kurva bilangan gelombang terhadap intensitasnya.

3.6.3.3. Analisis Termal

Analisis termal memberikan informasi tentang perubahan fisik sampel dan proses kimia yang mencakup polimerisasi, degredasi, dekomposisi dan sebagainya. Sampel dimasukkan dalam cawan cuplikan dan ditimbang beratnya, kemudian diletakkan berdampingan pada kondisi alat dimulai dari suhu 25 – 600 0C dengan kecepatan pemanasan 10 0C per menit .

3.6.3.4. Analisis Scenning Electron Microscope (SEM)

Analisis SEM dilakukan untuk melihat rongga-rongga KKS setelah dimasuki oleh asap cair serta poliester dan monomer TDI. Sampel spesimen KKS diletakkan pada tempat sample (stup) yang terbuat dari logam setelah terlebih dahulu diberi perekat stik karbon. Kemudian sampel spesimen KKS dilapisi dengan perak bercampur paladium dalam suatu ruangan (vakum evaporator) yang bertekanan 0,1 atm selama 5 menit. Sampel dimasukkan ke ruangan spesimen (spesimen Chmaber) dan selanjutnya disinari dengan pancaran elektron bertenaga ± 1,5 kilovolt sehingga sampel mengeluarkan elektron sekunder dan elektron terpantul yang dapat dideteksi dengan detektor sintilator dan kemudian diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya gambar pada Cathoda Ray Tube. Pemotretan dilakukan setelah memilih bagian tertentu dari objek (sampel) dengan pembesaran 200 kali sehingga diperoleh foto yang baik dan jelas.

BAB IV

HASIL DAN PEMBAHASAN

4.1. Analisis Ketahanan Patah (MOR) dan Ketahanan Elastisitas (MOE)

Sifat mekanik dari KKS diharapkan mempunyai efek yang sinergi antara spesimen KKS dengan asap cair tempurung kelapa, poliester tak jenuh Yukalac 157 BQTN-EX dan TDI, sehingga memberikan sifat mekanik yang optimal pada spesimen KKS terutama sifat ketahanan patah (MOR) dan ketahanan elastisitas (MOE).

Pengujian MOR dan MOE yang digunakan pada penelitian ini adalah pada tekanan beban 1000 kgf dengan laju penekanan pada 20 mm/menit. Tekanan yang diberikan pada spesimen KKS membuat kayu mengalami peregangan dan beberapa serat yang terdapat dalam kayu menjadi putus dan tekanan dihentikan setelah terdapat tegangan maksimum.

Uji kekuatan sifat mekanik nilai MOR dan MOE sebelum impregnasi disajikan pada lampiran 5 sedangkan nilai MOR dan MOE setelah impregnasi disajikan pada lampiran 6.

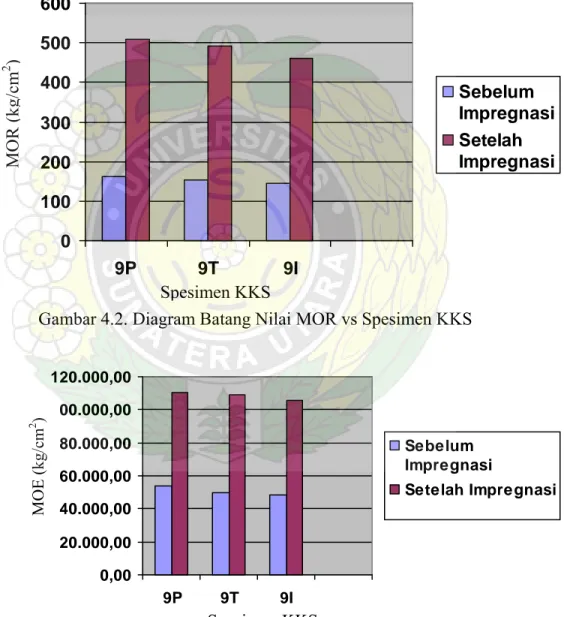

Dari hasil perhitungan pada lampiran 5 menunjukkan bahwa nilai MOR dan MOE sebelum impregnasi maksimum terdapat pada posisi 9 meter bagian pinggir yaitu berturut-turut sebesar 163.48 kg/cm2 dan 53.768,15 kg/cm2. Nilai MOR dan MOE sebelum impregnasi ini mengalami peningkatan yang cukup berarti jika dibandingkan dengan setelah impregnasi seperti yang terdapat pada lampiran 6 pada

posisi yang sama yaitu nilai MOR dan MOE berturut-turut sebesar 507,71 kg/cm2 dan 110.484,69 kg/cm2. Peningkatan ini dapat terjadi karena telah terbentuknya rantai uretan yang terjadi melalui penambahan asap cair tempurung kelapa yang mengandung gugus OH dengan TDI yang mengandung gugus NCO di dalam KKS. Rantai uretan yang terbentuk ini lebih bersifat elastomer sehingga memungkinkan nilai MOE meningkat lebih tajam. Menurut Hepbrun (1991) rantai uretan yang bersifat elastomer dapat meningkatkan sifat elastisitas dan kekuatan patah. Kekuatan patah sangat erat hubungannya dengan pembentukan jaringan (croslink) di dalam spesimen KKS. Jaringan yang terbentuk ini kemungkinan ikatan antara selulosa dari KKS dengan poliuretan dimana jaringan yang terbentuk banyak dan bisa jadi membentuk kristalin sehingga dapat meningkatkan sifat mekanik dari bahan yang diuji.

Disamping itu ada kemungkinan peningkatan sifat mekanik disebabkan terbentuknya ikatan hidrogen antara selulosa dan lignin KKS dengan rantai uretan yang terbentuk, seperti yang digambarkan pada gambar 4.1 di bawah ini. Selanjutnya ikatan hidrogen ini membentuk ikatan fisik yang rapat di antara selulosa dan lignin dengan rantai uretan.

H H H CH2 H O CH O O O O O O OH OH OCH3 OH CH2 H O H O H H CH2OH O O OH

OH-Asap Cair –O-C-NH- - NH-C-O- Kayu-OH

Keterangan : = ikatan hidrogen

Gambar 4.1. Ikatan Hidrogen Antara Uretan, Selulosa dan Lignin Dalam KKS

Dengan penambahan poliester tak jenuh Yukalac 157 BQTN-EX terbukti

telah dapat mengisi pori-pori KKS yang sebelumnya kosong sehingga sifat mekanik dapat meningkat.

Jika dilihat dari SNI kekuatan kayu bangunan KKS hasil impregnasi ini digolongkan ke dalam kayu kelas III. Ini membuktikan bahwa proses impregnasi mempengaruhi sifat mekanik KKS.

Sebaliknya jika dilihat dari bagian pinggir (P) ke tengah (T) dan ke inti (I) nilai MOR dan MOE semakin menurun seperti yang terlihat pada gambar 4.2 dan gambar 4.3. Hal ini disebabkan semakin ke dalam kandungan selulosa dan lignin semakin berkurang karena lignin mempunyai peranan yang penting dalam meningkatkan sifat mekanik KKS. Dan juga ini berkaitan dengan kandungan serat dimana semakin ke bagian inti kandungan serat semakin sedikit sedangkan kandungan air dan pati semakin banyak. Setelah KKS dikeringkan air yang pada

mulanya terdapat pada jaringan parenklim di daerah antara serat menjadi kosong meninggalkan rongga-rongga atau pori-pori, dimana rongga atau pori-pori ini semula diharapkan diisi oleh poliester tak jenuh Yukalac 157 BQTN-EX, akan tetapi poliester ini hanya mampu masuk sampai dipermukaan saja tidak sampai masuk jauh ke dalam KKS sehingga sifat mekaniknya semakin menurun.

0 100 200 300 400 500 600 9P 9T 9I Sebelum Impregnasi Setelah Impregnasi MOR (k g/cm 2 ) Spesimen KKS

Gambar 4.2. Diagram Batang Nilai MOR vs Spesimen KKS

0,00 20.000,00 40.000,00 60.000,00 80.000,00 100.000,00 120.000,00 9P 9T 9I Sebelum Impregnasi Setelah Impregnasi MOE (k g/cm 2 ) Spesimen KKS

4.2. Analisis FTIR

Spektroskopi FTIR dilakukan untuk mengetahui informasi tentang perubahan gugus fungsi akibat terjadinya reaksi selulosa dari KKS, asap cair tempurung kelapa dengan TDI.

4.2.1. Analisis FTIR Sebelum Impregnasi

Spektroskopi sebelum impregansi pada gambar 4.4 menunjukkan adanya serapan pada bilangan gelombang 3435,67 cm-1 yang menunjukkan sebagai gugus OH dari selulosa, serapan pada bilangan gelombang 2928,62 cm-1 menunjukkan gugus C-H aromatik, dan serapan pada bilangan gelombang 1632,91 cm-1 menunjukkan gugus C-C.

Gambar 4.4. Spektrum FTIR dari KKS Sebelum Impregnasi