Studi Analisa Penegndelaiam Mutu Proyek Jalan Mlirip - Jampirogo ABSTRAK

Dengan berkembangnya tehnologi khususnya pada bidang konstruksi jalan, banyak upaya pemerintah (Bina Marga) untuk terus berbenah akibat kegagalan-kegagalan pekerjaan yang terjadi. Banyak faktor yang dapat menyebabkan kerusakan atau kegagalan oleh human error, yang banyak terjadi sering mengenyampingkan mutu bahan dan pelaksanaan.

Untuk mendapatkan kualitas bahan dan pelaksanaan yang memenuhi persyaratan mutu banyak yang harus diperhatikan, terutama pada kemampuan sumber daya manusia. Kemampuan atau keterampilan melakukan pengujian dan pelaporan dengan benar merupakan kunci pengendalian mutu. Macam-macam pengujian yang dikerjakan untuk mengetahui sifat-sifat bahan dan metode rencana pencampuran agregat A dan B yang melalui tahapan dari pengambilan, perumusan dan pemprosesan bahan hingga menjadi suatu bahan campuran lapis pondasi. Penentuan tempat pengambilan sirtu dievaluasi yang terkecil akibat dampak penambangan. Pemprosesan bahan dari sirtu melalui mesin pemecah batu menjadi fraksi sirtu dan batu pecah dan mencampurnya sesuai komposisi dan gradasi Mix Desain yang disetujui. Pengujian bahan dengan standar pengujian yang ditentukan tidak kurang dari batas-batas yang ditentukan spesifikasi. Untuk mendapatkan keseragaman pada sifat-sifat material, pada pengambilan sirtu tidak boleh lebih dari satu lokasi pengambilan (quarry). Didalam pelaksanaan kita sudah mengetahui kualitas bahan yang dikirim layak untuk diterima atau ditolak. Dan sampai akhir pekerjaan sudah bisa dijamin kualitasnya.Dari hasil pengujian di laboratorium material sirtu dan batu pecah lolos saringan 1½” untuk agregat kelas A, dan lolos saringan 2” untuk agregat B, bila dicampur dengan komposisi 70 : 30 persen dengan perbandingan berat, akan didapat daya dukung tanah (CBR) sebesar 104,0 % untuk agregat kelas A dan 73,5 % untuk agregat kelas B.

Kata Kunci : agregat, komposisi, gradasi, mix desain, spesifikasi, quarry. PENDAHULUAN

LATAR BELAKANG UMUM

Jalan raya adalah prasarana transportasi darat yang lebih banyak dipakai oleh masyarakat di Indonesia. Untuk itu pelayanan, kenyamanan dan keamanan bagi pengguna prasarana ini perlu perhatian intensif supaya mendapatkan hasil pelayanan yang memuaskan. Departemen Pekerjaan Umum merupakan Departemen yang melaksanakan layanan Pemerintah untuk menjaga pelayanan transportasi darat menjadi aman dan nyaman bagi pemakai prasarana ini. Untuk meningkatkan pelayanan ini, pihak Departemen Pekerjaan Umum Menunjuk Kontraktor sebagai pelaksana, dan Konsultan sebagai perencana dan pengawas pelaksanaan.

Pada proyek – proyek Pembangunan dan Pemeliharaan Jalan di Dinas Bina Marga yang di kerjakan kontraktor kelas nasional maupun daerah, yang terjadi saat ini masih bisa dikatakan belum memenuhi pelayanan yang memuaskan. Hal ini bisa kita liat pada proyek – proyek yang ada, di mana banyak sekali kita temui sebelum mencapai umur rencana dan pada waktu pelaksanaan sudah mengalami kerusakan. Hal ini disebabkan oleh sumber daya manusia yang melaksanakan pekerjaan tersebut belum mumpuni. Untuk memenuhi tuntutan mutu yang diminta perlu tenaga ahli dan pelaksana pekerjaan yang mempunyai dedikasi tinggi untuk mencapai mutu pekerjaan yang baik.

I.2 PERUMUSAN MASALAH

Pada Perencanaan di dapat tebal aggregat base klas A = 30.00 cm, dan aggregat base klas B = 40.00 cm. Yang menjadi permasalahan adalah :

1. Dengan keterbatasan tempat pengambilan material bisakah kontraktor mendapatkan bahan berkualitas dan proses pencampuran bahan dengan baik. 2. Dengan material yang tersedia, bagaimana mengolah material itu menjadi bahan

badan jalan yang memenuhi yang disyaratkan.

3. Macam-macam metode pengujian apa saja yang diterapkan untuk mengetahui bahwa bahan itu bisa dipakai untuk bahan badan jalan.

4. Bagaimana penerapan pelaksanaan yang mudah dan bisa memenuhi persyaratan.

I.3 TUJUAN PENELITIAN

Tujuan dari Analisa Metode Pengendalian Mutu ini adalah Meninjau ke dalam pelaksanaan proyek ini untuk mengetahui alur metode pelaksanaan dan mengontrol mutu, sejak dari tempat pegambilan material, pengolahan sampai penghamparan dan pemadatan. Dan bagaimanakah pengujian dan pelaporannya.

Dalam penulisan tugas akhir ini lingkup pembahasan yang direncanakan akan diungkap antara lain adalah :

1. Proyek yang akan dibahas adalah Proyek Pembangunan Jalan Mlirip – Jampirogo.

2. Analisa pemilihan metode dilakukan pada aspek – aspek yang meliputi : Analisa Metode Pengendalian Mutu Konstruksi Jalan.

Analisa Pekerjaan Pondasi aggregate klas A dan B Analisa Pengujian Laboratorium

Analisa Pengujian Lapangan

Analisa Pelaksanaan penghamparan dan pemadatan. TEORI PENUNJANG

UMUM

Pengendalian mutu merupakan suatu sistim pengumpulan, analisa dan penafsiran dari ukuran-ukuran serta data lain mengenai karakteristik yang ditetap akan dari suatu bahan, proses dan suatu produk untuk menentukan kesesuaiannya terhadap persyaratan-persyaratan yang ditetapkan. Pada pokoknya semua itu merupakan fungsi pengawasan. (Buku Pondasi Jalan, oleh Ir.Rudy Setiawan, tahun 1999) Tujuan pengendalian mutu adalah untuk menjamin bahwa pekerjaan yang telah selesaikan, betul-betul memenuhi persyaratan dan rancangan yang telah direncanakan serta bahan-bahan dan keterampilan kerjanya juga memenuhi standar yang cukup tinngi untuk pelaksanaan pekerjaan yang memuaskan (dan secara ekonomis) dalam jangka waktu yang diiginkan.

Pengendali mutu dapat dianggap sebagai cara yang formal untuk mencapai hasil yang di inginkan dan secara berurutan pelaksanaannya adalah :

1. Program pengendalian mutu merupakan upaya untuk meyakinkan terhadap tercapainya kualitas hasil pelaksanaan pekerjaan sesuai dengan apa yang dikehendaki spesifikasi dan dapat dilaksanakan secara efektif dan efisien. 2. Pengendalian mutu dilaksanakan sejak awal pelaksanaan pekerjaan sampai

dengan pasca pelaksanaan .

3. Program pengendalian mutu harus disusun proyek / bagian proyek dan dibahas pada saat Rapat Pra Pelaksanaan (Pre Construction Meeting / PCM). Program tersebut dapat direvisi sesuai dengan perkebangan lingkup pekerjaannya.

4. Progam pengendalian mutu proyek berisi paling tidak meliputi : 1) Informasi Proyek

2) Organisasi Pelaksanaan Proyek (termasuk Konsultan Supervisi dan Kontraktor)

3) Jadual Pelaksanaan

4) Langkah-langkah Pengendalian Mutu

5) Jadual pengujian yang telah dikaji Atasan Langsung Pimpro / Pimbagpro dari program pengendalian mutu pekerjaan proyek.

5. Untuk melaksanakan pengujian laboratorium dalam rangka pengendalian mutu pekerjaan, Proyek / Bagian Proyek harus mempedomani pemanfaatan laboratorium sebagai berikut :

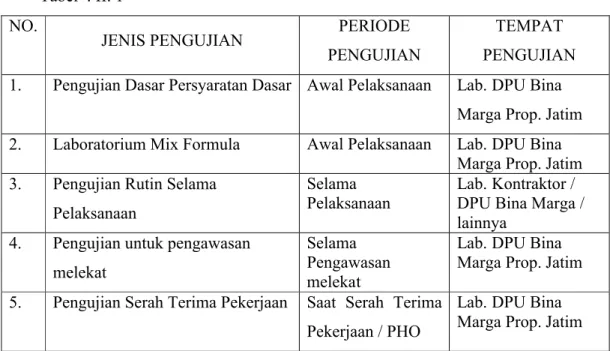

Tabel : II. 1 NO.

JENIS PENGUJIAN PERIODE

PENGUJIAN

TEMPAT PENGUJIAN 1. Pengujian Dasar Persyaratan Dasar Awal Pelaksanaan Lab. DPU Bina

Marga Prop. Jatim 2. Laboratorium Mix Formula Awal Pelaksanaan Lab. DPU Bina

Marga Prop. Jatim 3. Pengujian Rutin Selama

Pelaksanaan

Selama

Pelaksanaan Lab. Kontraktor / DPU Bina Marga / lainnya

4. Pengujian untuk pengawasan melekat

Selama Pengawasan melekat

Lab. DPU Bina Marga Prop. Jatim 5. Pengujian Serah Terima Pekerjaan Saat Serah Terima

Pekerjaan / PHO

Lab. DPU Bina Marga Prop. Jatim

II.2 Pedoman Langkah-langkah Pngendalaian Untuk Bahan Mentah 1) Pra Pelaksanaan

a. Pemilihan pabrikan / pemasok asal bahan yang menjamin pemenuhan mutunya.

b. Pemilihan quarry asal bahan yang menjamin pemenuhan mutunya.

c. Pemilihan metode produksi / penyiapan yang menjamin dihasilkannya bahan bermutu.

d. Pemilihan peralatan penghasil / pengolah yang menjamin dihasilkannya bahan bermutu.

e. Pemilihan peralatan uji yang menjamin akurasi dan presisi mutu bahan. Dokumen hasil pengendalian mutu diantaranya :

1. Sertifikasi hasil uji mutu bahan dari laboratorium pabrikan.

2. Sertifikasi hasil uji mutu bahan dari laboratorium Dinas Pekerjaan Umum Bina Marga Propinsi Jawa Timur.

3. Surat rekomendasi lembaga berwenang / prestasi kerja yang di akui pengguna mengenai kepekaan pengukuran dari peralatan uji.

4. Surat bukti kemampuan / pengakuan pemenuhan bahan / peralatan / metode menghasilkan bahan yang bermutu dari lembaga berwenang / pengguna sebelumnya.

5. Berita acara hasil pengujian mutu yang dibuat bersama oleh produsen / pemasok dan pengguna bahan.

2) Pelaksanaan i. Awal

a. Pengujian dasar persyaratan penggunaan bahan.

b. Pengujian formula campuran sample bahan yang akan digunakan / Laboratorium Mixed Formula.

c. Kalibrasi penggunaan peralatan produksi dan pengukuran. Dokumen Hasil pengendalian mutu di antaranya :

1. Sertifikat hasil uji mutu bahan dan laboratorium mixed formula dari laboratorium Dinas Pekerjaan Umum Bina Marga Propinsi Jawa Timur.

2. Surat rekomendasi lembaga berwenang mengenai kemampuan peralatan menghasilkan bahan bermutu.

3. Sertifikat hasil kalibrasi / tera peralatan pengukur yang digunakan dari lembaga berwenang yang masih berlaku.

4. Berita acara yang dibuat bersama oleh kontraktor, proyek dan konsultan supervisi mengenai hasil kalibrasi peralatan produksi / pengukuran yang digunakan.

a. Pengujian formula campuran bahan yang digunakan / job Mixed Formula.

b. Pengujian ulang kalibrasi ukuran / volume / berat dari bahan komponen hasil produksi yang digunakan dasar pembayaran.

Dokumen Hasil pengendalian mutu di antaranya :

1. Sertifikat hasil uji mutu bahan yang diproduksi dan digunakan dari laboratorium proyek.

2. Berita acara Job Mixed Formula bahan diproduksi yang disahkan bersama oleh proyek, kontraktor dan konsultan supervisi.

3. Sertifikat hasil kalibrasi / tera penggunaan peralatan pengukur yang berlaku dari lembaga berwenang.

4. Berita acara hasil kalibrasi penggunaan peralatan produksi / pengukuran yang disahkan bersama oleh proyek, konsultan supervisi dan kontraktor.

iii. Pengerjaan

a. Pengujian rutin setiap hari, volume dan berat sesuai ketentuan standar spesifikasi dari laboratorium proyek.

b. Percobaaan penentuan lintas pemadatan, ukuran pemadat dan pengujian kepadatannya.

c. Pengujian kalibrasi volume tempat penampung bahan dan jumlah penggunaannya.

Dokumen Hasil pengendalian mutu di antaranya :

1. Sertifikat hasil uji mutu produksi bahan pada setiap tingkatan (sesuai ketentuan standar spesifikasi) dalam tahap pengerjaan dari laboratorium proyek.

2. Berita acara penggunaan formula pemadatan bahan yang dikerjakan dan disahkan bersama oleh proyek, konsultan supervisi dan kontraktor. 3. Berita acara kalibrasi penggunaan tempat penampung dan jumlah

bahan yang dikerjakan dan disahkan bersama oleh proyek, konsultan supervisi dan kontraktor.

a. Pengujian kepadatan, ketebalan, kadar dan komposisi bahan yang dikerjakan.

b. Pengujian kerataan dan kemiringan. c. Pengujian kekuatan.

Dokumen Hasil pengendalian mutu di antaranya :

Sertifikat hasil uji mutu pengerjaan produksi bahan pada tahap pelaksanaan akhir sesuai ketentuan standar spesifikasi dari laboratorium proyek.

3) Pasca Pelaksanaan

1. Pengujian kepadatan, ketebalan, kadar dan komposisi bahan yang diselesaikan.

2. Pengujian kerataan dan kemiringan. 3. Pengujian kekuatan, daya dukung.

Dokumen Hasil pengendalian mutu di antaranya :

Sertifikat hasil uji mutu pekerjaan selesai sesuai kebutuhan yang dikerjakan. II.3 Pedoman Langkah-langkah Pengendalian Untuk Bahan Pabrikan

Pengendalian mutu yang dilaksanakan meliputi :

Menyerahkan hasil Job Mixed Formula dari Laboratorium produsen / pabrikan pemasok yang memenuhi ketentuan standar spesifikasi teknis yang diakui / Bina Marga mengenai komposisi bahan produksi yang digunakan sebagai dasar pedoman kerja produksi yang dipasok :

1. Menyerahkan hasil pengujian rutin persatuan ukuran / waktu produksi / pekerjaan selama proses pelaksanaan sesuai ketentuan standar spesifikasi teknis meliputi :

a. Produksi b. Pengerjaan

2. Menyerahkan hasil pengujian selama proses akhir persatuan produksi / pekerjaan sesuai ketentuan standar spesifikasi teknis seperti di antaranya pengujian kepadatan, ketebalan, kadar dan komposisi bahan serta kekuatan. 3. Pengujian pada proses pasca pekerjaan selesai di antaranya meliputi beberapa

4. Perkecualian diberikan untuk penggunaan hasil pengujian dari produsen (dalam negeri / luar negeri), laboratorium pengujian tanpa akreditasi apabila berdasarkan sifat serta kekhususan bahan / pekerjaan yang digunakan adalah: a. Menggunakan teknologi canggih dan di dalam negeri belum mampu

dilakukan pengujian tersendiri.

b. Teknologi yang digunakan tetapi di dalam negeri belum mampu di lakukan pengujian tersendiri.

c. Teknologi yang digunakan merupakan hak eksklusif / paten produsen yang belum mampu diuji di laboratorium dalam negeri selain oleh laboratorium produsen.

d. Teknologi yang digunakan belum mampu diuji laboratorium penguji dalam negeri yang telah memiliki akreditasi.

II.4 Pedoman Penentuan Batasan Volume Menurut Kelompok Pekerjaan 1. Kelompok pekerjaan agregat

Sesuai ketentuan pengujian dengan volume minimal standar pada spesifikasi Bina Marga :

a. Volume di atas 1000 m³ pengujian rutin persetiap kelipatan produksi 1000 m³.

b. Produksi pengujian untuk produksi mulai 200 m³.

2. Kelompok Pekerjaan Sejenis Volume / Produksi Kecil Di Bawah Ukuran Minimal Ketentuan Pengujian, Lokasi Tersebar Pada beberapa Paket Kontrak Tetapi Terletak Pada Satu Wilayah BPJ Serta Berasal Dari Satu Sumber Quarry / Produsen Pemasok Yang Sama, diharuskan ketentuan sebagai berikut :

a. Satu Laboratorium Mixed formula dari laboratorium Dinas Pekerjaaan Umum Propinsi Jawa Timur yang berlaku untuk satu jenis volume / produksi kecil tersebar pada beberapa paket kontrak dalam satu wilayah BPJ.

b. Diadakan pengujian rutin yang dapat menggambarkan mutu serta teknis pengerjaan bahan dan pelaksanaan pekerjaan pada masing-masing lokasi pekerjaan yang meliputi semua tahapan yaitu :

ii. Pengerjaan.

c. Pengujian selama proses akhir meliputi di antaranya pengujian kepadatan, ketebalan, kadar dan komposisi bahan yang dipakai, kekuatan maupun daya dukung.

II.5 Ringkasan Proses Pengendalian Mutu Konstruksi Jalan 1. Penyerahan lokasi pekerjaan ke proyek.

2. Kontrak.

3. Surat Perintah Mulai Kerja.

4. Penyerahan Lokasi Pekerjaan Ke Kontraktor. 5. Rapat Pra Konstruksi ( PCM ) :

a. Jadual kerja.

b. Mobilisasi Sumber Daya. c. Desain campuran.

d. Pematokan.

e. Tata kerja pengaujuan MC dan kelengkapannya. 6. Rekayasa Lapangan, Review design.

7. CCO / Addendum Kontrak.

8. Pembersihan, pengerjaan tanah dan persiapan tanah dasar, drainase dan gorong-gorong.

9. Teknik konstruksi lapis pondasi bawah dan atas. 10. Teknik konstruksi permukaan.

11. Teknik konstruksi pekerjaan pelengkap dan penunjang akhir. 12. Pernyataan pekerjaan selesai 100 % dan final addendum kontrak. 13. Proses PHO pekerjaan.

14. Masa pemeliharaan pekerjaan 15. Proses FHO pekerjaan

16. Penyerahan kembali hasil pekerjaan ke Pembina jalan.

II.6 Peranan Pengendalian Mutu Pada Pekerjaan Lapis Pondasi Jalan Tanah Berbutir

Pengendalian pekerjaan-pekerjaan proyek dilaksanakan dengan cara melakukan inspeksi, pengukuran dan pengujian (testing). Hal ini terdiri dari metode utama pengendalian mutu dan keterampilan kerja serta pelaksanaan spesifikasi-spesifikasi untuk konstruksi jalan serta pekerjaan-pekerjaan pemeliharaan.

Pengendalian dan pengujian secara teratur, merupakan alat / cara yang diperlukan untuk menghindari hasil yang tidak diterima, yang disebabkan oleh faktor-faktor seperti keterampilan kerja yang jelek, perubahan sumber-sumber bahan bermutu jelek, peralatan yang tidak sesuai atau tidak memadai dan kondisi yang merugikan pekerjaan di lapangan, berlangsung dalam jangka waktu yang lama.

Dalam pemeliharaan maupun pembangunan jalan, hasil penelitian di Indonesia maupun di Negara-negara lainnya dengan jelas menunjukkan bahwa pengendalian mutu yang baik dapat sangat meningkatkan kinerja jalan. Sesungguhnya bahwa, pengendalian mutu yang baik juga akan menghemat biaya lima sampai sepuluh kali lipat dari pada menggunakan uang yang sama itu membuat lapisan bahan yang lebih kuat atau lebih tebal.

Bila semua faktor ini dijadikan satu, kita akan menyadari betapa pentingnya peranan petugas pengendali mutu dan jika ia bekerja dengan baik, ia dapat menjadi salah stu seorang tenaga yang paling produktif untuk pembangunan Nasional.

Ada dua fungsi utama dari percobaan pengendalian mutu berdasarkan kontrak dan sangat penting bagi petugas pengendali mutu untuk memahami betul-betul perbedaan antara kedua fungsi ini yaitu :

1. Pengendalian mutu bahan, yang diperlukan untuk menjamin bahwa bahan-bahan yang diusulkan kegunaanya untuk pekerjaan lapisan pondasi jalan tanah berbutir adalah sesuai dan memuaskan serta memenuhi persyaratan spesifikasi. Hal ini penting karena bahan-bahan tersebut harus diperiksa dan diuji mutunya (seperti batas-batas Atterberg, gradasi, CBR dan lain-lain). Sebelum dimasukkan ke dalam pekerjaan dan dilaporkan kepada Direksi Teknik.

2. Pengendalian mutu pelaksanaan pekerjaan, yang dilaksanakan untuk menjamin bahwa pekerjaan dari kontraktor yang telah diselesaikan memenuhi standar perencanaan dan standar konstruksi yang telah ditetapkan. Hasil pekerjaan tersebut (seperti tingkat pemadatan yang didapat dalam pondasi agregat dan

lain-lain). Diperlukan oleh Direksi Teknik untuk menentukan pekerjaan itu diterima atau ditolak.

3. Pengendalian mutu pekerjaan memerlukan pengawasan (konsultan supervisi) terus menerus selama pelaksanaan pekerjaan.

II.7 Tugas Dan Tanggung Jawab Pengendali Mutu

Pengendali mutu harus memastikan terhadap pelaksanaan pekerjaan kontraktor semua pengujian-pengujian yang diperlukan menurut spesifikasi atau menurut keperluan Direksi dilaksanakan secepat mungkin dan keputusannya dicatat dengan sempurna, disimpan dan secepatnya diserahkan kepada Pengendali Mutu Lapangan dan Direksi Pengawas Lapangan supaya pekerjaan yang berkualitas jelek tidak diterima. Untuk mencapai tujuan di atas, pengendali mutu harus melaksanakan tugas-tugas sebagai berikut :

1. Mengawasi terus menerus teknisi kontraktor dalam melaksanakan persyaratan pengujian yang telah ditentukan, pengawasan pengambilan bahan contoh, ketelitian pengujian dan laporan.

2. Memberi petunjuk kepada kontraktor di mana contoh yang cocok harus diambil dan menentukan bahwa frekwensi pengambilan contoh dan pengujian telah mencukupi dan memenuhi persyaratan-persyaratan frekwensi yang di tetapkan.

3. Menentukan semua pengujian-pengujian pada semua material dan pekerjaan lapangan telah dicatat dengan sempurna oleh teknisi kontraktor ke dalam laporan harian dan disimpan secara tersendiri dari kontraktor, simpanan terpisah yang terdiri daripada semua laporan-laporan dan hasil-hasil pengujian 4. Memastikan bahwa teknisi kontraktor melaporkan hasil-hasil pengujian

dengan menggunakan formulir laboratorium yang standar.

5. Menyerahkan ringkasan laporan mingguan untuk semua hasil-hasil pengujian kepada Direksi Pengawas Lapangan berikut saran-saran mengenai diterima atau ditolaknya material pekerjaan, berdasarkan hasil pengujian dan pengamatan prosedur yang dilaksanakan oleh teknisi kontraktor.

Sebagai pengendali mutu harus memberikan petunjuk kepada staf kontraktor dalam pengambilan contoh dan terus juga bekerja sama dengan teknisi kontraktor melakukan pengujian, dia harus diberikan surat kuasa dari Pemimpin Proyek

untuk menentukan bahwa dia bisa melaksanakan tugas degan efektif sebagai wakil Direksi dalam hal-hal pengambilan contoh dan pengujian. Kontraktor adalah bertanggung jawab dibawah ketetapan-ketetapan kontrak, untuk bekerjasama dengan wakil yang diberi kuasa dari Direksi (yaitu pengendali mutu) dalam melaksanakan pengujian-pengujian yang ditentukan. Pengendali mutu tidak harus melakukan pekerjaan pengambilan bahan contoh atau pengujian, tetapi secara seksama mengawasi teknisi kontraktor sewaktu mereka melaksanakan pekerjaan dan harus melaporkan secepat mungkin kepada Direksi Lapangan atau Pemimpin Proyek Jika :

a. Ketidak cukupan jumlah pengujian-pengujian yang telah dilakukan (yaitu pengujian-pengujian kurang dari pada yang telah ditentukan dalam volume 3 spesifikasi dari dokumen kontrak).

b. Prosedur pengambilan contoh yang digunakan adalah salah. c. Prosedur pengujian yang digunakan adalah salah.

d. Alat-alat laboratorium kontraktor di bawah standar yang sepantasnya atau tidak mencukupi (yaitu jika tiap hal dari daftar lampiran, volume 3 dari spesifikasi tidak dipunyai oleh laboratorium lapangan atau dipunyai tetapi tidak berfungsi).

e. Pencatatan atau pelaporan untuk hasil-hasil pengujian adalah salah satu dipalsukan dengan bebagai cara.

f. Pengendali mutu harus mendorong kontraktor untuk mengelola laboratorium lapangan dengan cara yang efisien dan profesional, sehingga memberikan hasil / produk yang lebih tepat.

II.8 Pengendalian Mutu Pekerjaan Pondasi Jalan Berbutir

Aspek pengendalian mutu yang berhubungan dengan pekerjaan pondasi jalan tanah berbutir dan kegiatan tertentu yang harus dilaksanakan meliputi sebelum, selama dan setelah konstruksi pekerjaan pondasi jalan tanah berbutir.

Lapisan pondasi bawah dan pondasi atas adalah lapisan konstruksi yang berfungsi sebagai pembagi beban lapis kedua yang berupa bahan berbutir yang terletak di atas lapis tanah dasar (subgrade) yang telah dibentuk berupa embankment dan dipadatkan serta langsung berada di bawah lapis pondasi atas perkerasan.

Pekerjaan subgrade sudah harus selesai / sempurna dilaksanakan sebelum peerjaan subbase / base dimulai seperti batang melintang, kerataan memanjang, ketebalan dan kepadatan.

Pengendalian mutu subase / base dilakukan dengan memeriksa sifat-sifat agregat subase /dan base. Agregat biasanya diambil dari sumber bahan / quarry pada lokasi sumber bahan dan pertama-tama yang harus dipelajari adalah keadaan lapangan agar didapat contoh tanah yang kira-kira dapat mewakili. Agregat yang berasal dari quarry dan tambahan batu pecah hasil dari lokasi pencampuran yang memenuhi spesifikasi setela dilakukan pemeriksaan dan uji, sebagian harus disimpan di Direksi Kit untuk mengecek apakah agregat yang diuji sesuai dengan agregat yang diangkut kelapangan.

Macam pemeriksaan yang dilakukan terdiri dari : 1. Batas Atterberg

2. Indeks Plastisitas

3. Analisa Saringan untuk menentukan gradasi 4. CBR untuk menentukan daya dukung tanah

5. Kepadatan Laboratorium untuk menetapkan tingkat kepadatan lapangan 6. Sand Cone

II.9 Ringkasan Standar Pengujian Lapangan dan Laboratorium yang digunakan pada pekerjaan Pondasi Jalan tanah Berbutir

Secara umum standar pengujian lapangan dan laboratorium mengandung informasi tentang :

1. Ukuran benda uji

2. Nomor Pengujian Standar 3. Daftar Peralatan dan Bahan 4. Kekerapan pengujian 5. Metode uji

6. Lokasi

7. Rumus-rumus dan blangko pengujian

Semua bahan yang digunakan untuk subbase / base harus diperiksa terlebih dulu di laboratorium untuk menentukan sifat-sifat teknisnya. Bahan yang diambil dari sumber bahan untuk diperiksa harus mendapat persetujuan Direksi. Pengambilan contoh bahan dari sumber bahan harus dihadiri oleh Direksi. Jenis pemeriksaan yang dilakukan tergantung pada spesifikasi yang digunakan.

Material yang ada mungkin terdiri dari 2 atau 3 jenis gradasi, oleh karena itu harus dilakukan pencampuran bahan agar spesifikasi tercapai sehingga dapat ditentukan komposisi (presentase) masing-masing bahan.

a) Pembuatan lapis pondasi atas kelas A dan kelas B

Lapis pondasi atas kelas A adalah agregat batu pecah disaring dan digradasi yang merupakan batu pecah keras dan bersih serta semuanya lolos saringan 37,5 mm.

Lapis pondasi bawah kelas B juga meliputi agregat kasar yang tertahan pada saringan 4,75 mm bilamana dihasilkan dari kerikil tidak kurang dari 50 % terhadap berat, merupakan partikel-partikel yang memiliki paling sedikit satu bidang pecah. Agregat halus lolos saringan 4,75 mm dan terdiri dari kerikil halus dan pasir alami atau debu crusher. Prosentase berat agregat tipis / pipih (perbandingan tebal dengan panjang lebih dari 1 : 5) maksimum 5 %.

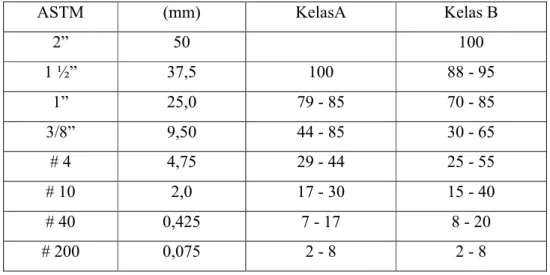

Gradasi lapis pondasi Kelas A dan B harus memenuhi syarat-syarat spesifikasi menurut gradasi persen berat yang lolos adalah :

Tabel : II.2.

ASTM (mm) KelasA Kelas B

2” 50 100 1 ½” 37,5 100 88 - 95 1” 25,0 79 - 85 70 - 85 3/8” 9,50 44 - 85 30 - 65 # 4 4,75 29 - 44 25 - 55 # 10 2,0 17 - 30 15 - 40 # 40 0,425 7 - 17 8 - 20 # 200 0,075 2 - 8 2 - 8

b) Jenis-jenis pengujian sebelum konstruksi pekerjaan LPA dan LPB meliputi : 1. Analisa saringan dari agregat halus dan kasar

2. Batas Cair

3. Batas Plastis dan Indeks Plastisitas Tanah

4. Keausan dari agregat kasar berukuran kecil dengan Mesin Los Angeles 5. Hubungan kelembaban kepadatan dari tanah dengan penumbuk seberat

4,54 kg dan tinggi 457 mm. 6. Karakteristik agregat

7. Kepadatan tanah ditempat dengan metode kerucut pasir 8. CBR

Sifat-sifat lapis pondasi agregat : Tabel : II.3.

Sifat-sifat Kelas A Kelas B

Abrasi dari Agregat Kasar 0 – 40 % 0 – 40 %

Indeks Plastisitas 0 – 6 0 – 10

Hasil kali Indeks Plastisitas dengan % lolos ayakan No. 200

Maks 25

-Batas Cair 0 – 25 0 – 35

Bagian yang Lunak 0 – 5 % 0 – 5 %

CBR Min 90 % Min 35 %

II.11 PENGUJIAN SUB BASE / BASE SELAMA KONSTRUKSI

1. Bahan yang di angkut ke lapangan haruslah bahan yang sesuai dengan spesifikasi. Bahan yang tidak sesuai tidak boleh dicampur dengan bahan yang sudah sesuai spesifikasi. Bahan yang terlanjur dihampar / dipadatkan harus dibongkar dan diganti dengan material yang sesuai dengan spesifikasi serta dipadatkan kembali.

2. Penghamparan harus dibuat lebih tebal dari tebal padat rencana dan disesuaikan dengan bentuk melintang jalan yang diperiksa dengan mal lengkung. Tebal hamparan dapat mencapai 1,2 – 1,5 tebal padat.

3. Lapis pondasi agregat harus dibawa ke tempat pada badan jalan sebagai campuran yang merata dan harus dihampar pada kadar air dalam rentang yang disyaratkan. Kelembaban dalam bahan harus tersebar secara merata.

4. Masing-masing lapisan harus dihampar pada satu operasi pada tingkat yang merata yang akan menghasilkan tebal padat yang diperlukan dalam toleransi yang disyaratkan. Bila lebih dari satu lapis akan dipasang, lapis-lapis tersebut harus diusahakan sama tebalnya.

5. Lapis pondasi agregat harus dihampar dan dibentuk dengan salah satu metode yang disetujui yang menyebabkan segregasi dari partikel agregat kasar dan partikel agregat halus. Material yang segregasi harus diperbaiki atau dibuang dan diganti dengan bahan yang bergradasi baik.

6. Tebal minimum lapisan gembur yang untuk setiap lapisan konstruksi harus dua kali lipat ukuran terbesar agregat lapis pondasi. Tebal maksimum lapisan gembur tidak boleh melebihi 20 cm, kecuali diperintahkan lain oleh Direksi Teknik.

II.12 PENGUJIAN SUB BASE / BASE SETELAH KONSTRUKSI

1. Pengecekan bentuk melintang permukaan dengan mal lengkung atau mal miring tiap 5 – 10 meter. Bentuk permukaan harus sesuai dengan rencana. 2. Pengecekan kerataan memanjang permukaan dengan mal datar.

3. Pengecekan Kepadatan Lapangan.

Pengecekan kepadatan lapangan umumnya dilakukan menggunakan sand cone dengan interval berselang tidak lebih dari setiap 200 meter panjang permukaan subbase / base dan letak titik pemeriksaan di buat zig-zag. Setiap kepadatan lapangan dibuat harus 100 % kepadatan laboratorium, apabila γd lapangan belum 100 % kepadatan laboratorium, harus dilakukan pemadatan ulang. 4. Pemeriksan Visual.

Pemeriksaan visual dilakukan untuk mengecek apakah terdapat bagian-bagian lembek, genangan-genangan air, tonjolan-tonjolan besar dan lain-lain. Apabila terdapat bagian-bagian lembek harus dibongkar dan dipadatkan kembali. 5. Bagian-bagian pekerjaan subbase / base yang telah selesai harus dilindungi

misalnya terhadap lalu-lintas yang lewat, mencegah terjadi kerusakan pada subbase / base. Sebaiknya subbase / base yang sudah selesai dikerjakan, harus ditutup segera dengan base / lapis permukaan untuk mencegah kerusakan pada subase / base.

6. Pemeriksaan uji petik gradasi, Atterberg dan CBR lapangan terhadap hasil produk yang telah padat terhampar di lokasi jika diperlukan.

II.13 PEMADATAN

Pada pembuatan timbunan untuk jalan raya, dam dan banyak struktur teknik lainnya, tanah yang lepas (renggang) haruslah dipadatkan untuk :

a) Meningkatkan berat volumenya.

b) Meningkatkan kekuatan tanah, sehingga dengan demikian meningkatkan daya dukung pondasi di atasnya.

c) Mengurangi besarnya penurunan / compressbility tanah yang diinginkan dan meningkatkan kemantapan lereng timbunan (embankments).

d) Memperkecil pengaruh air terhadap tanah.

Pemadatan adalah suatu proses di mana udara pada pori-pori tanah dikeluarkan dengan salah satu cara mekanis. Proses pemadatan berlainan sama sekali dengan proses konsolidasi dan kedua istilah tersebut tidak dapat dicampur adukkan. Cara mekanis yang dipakai untuk memadatkan tanah untuk memadatkan tanah bermacam-macam dilapangan biasanya dipakai cara menggilas dan di laboratorium dipakai cara memukul. Penggilas besi berpermukaan halus(smooth-wheell rollers) dan penggilas getar (vibratory rollers) adalah alat-alat yang umum digunakan di lapangan untuk pemadatan tanah. Mesin getar dalam (vibroflot) juga banyak digunakan untuk pemadatan tanah berbutir (granular soil) sampai ke dalam yang cukup besar dari permukaan tanah. Cara pemadatan tanah dengan sistim ini disebut vibroflotation (pemampatan getar apung).

1. Prinsip-prinsip Pemadatan Umum

Tinglat pemadatan tanah diukur dari berat volume kering tanah yang dipadatkan. Bila air ditambahkan kepada suatu tanah yang sedang dipadatkan, air terebut akan berfungsi sebagai unsur pembasah (pelumas) pada partikel-partikel tanah. Karena adanya air, partikel-partikel-partikel-partikel tanah tersebut akan lebih mudah bergerak dan bergeseran satu sama lain dan membentuk kedudukan yang lebih rapat / padat. Untuk usaha pemadatan yang sama, berat volume kering tanah akan naik bila kadar air dalam tanah (pada saat dipadatkan) meningkat. Bila kadar airnya ditingkatkan terus secara bertahap pada usaha pemadatan yang sama, maka berat jumlah padat dalam tanah persatuan volume juga meningkat secara bertahap pula. Setelah mencapai kadar air tertentu,

adanya penambahan kadar air justru cenderung menurun berat volume kering dari tanah. Hal ini di sebabkan karena air tersebut kemudian menempati ruang-ruang pori dalam tanah yang sebetulnya dapat ditempati oleh partikel-partikel padat dari tanah. Kadar air di mana harga berat volume kering maksimum tanah dicapai disebut kadar air optimum.

Percobaan-percobaan di laboratorium yang umum dilakukan untuk mendapatkan berat volume kering maksimum dan kadar air optimum adalah Proctor Compaction test.

2. Faktor-faktor yang Mempengaruhi Kepadatan.

Pada pembahasan pemadatan tanah menunjukkan bahwa kadar air mempunyai pengaruh yang besar terhadap tingkat kepadatan yang dapat dicapai oleh suatu tanah. Disamping kadar air, faktor-faktor lain yang juga mempengaruhi pemadatan tanah adalah :

a. Kadar air b. Jenis tanah c. Usaha pemadatan

d. Tebal lapisan tanah yang dipadatkan

e. Intensitas tekanan yang dihasilkan alat pemadat f. Luasan muka tanah di mana tekanan pemadat bekerja II.14 Pengujian Pemadatan Pekerjaan Sub Base dan Base

1. Uji Proctor Standar (Standard Proctor Test)

Pada uji Proctor, tanah dipadatkan dalam sebuah cetakan silinder bervolume 1/30 ft³ (= 943,3 cm³). Diameter cetakan tersebut adalah 4 inch (= 101,6 mm). Selama percobaan di laboratorium, cetakan itu dikelem pada sebuah pelat dasar dan di atasnya diberi perpanjangan (juga berbentuk silinder). Tanah dicampur air dengan kadar air yang berbeda-beda dan kemudian dipadatkan dengan menggunakan penumbuk khusus. Pemadatan tanah tersebut dilakukan dalam 3 lapisan (dengan tebal tiapan kira-kira 1,0 inch) dan jumlah tumbukan adalah 25 kali setiap lapisan. Berat penumbuk adalah 5,5 lb (= 2,5 kg) dan tingi jatuh sebesar 12 inch (= 304,8 mm). Untuk setiap percobaan, besar γ dari tanah yang dipadatkan tersebut dapat dihitung sebagai berikut :

Di mana :

W = Berat tanah yang dipadatkan di dalam cetakan V(m) = Volume cetakan (= 1/30 ft³ = 943,3 cm³)

Juga pada setiap percobaan besarnya kadar air dalam tanah yang dipadatkan tersebut dapat ditentukan di laboratorium. Bila kadar air tersebut diketahui, berat volume kering γd dari tanah tersebut dapat dihitung sebagai berikut :

Di mana w (%) = Presentase kadar air

Harga γd dari persamaan rumus tersebut dapat digambarkan terhadap kadar air untuk mendapatkan berat volume kering maksimum dan kadar air optimum. Prosedur pelaksanaan Uji Proctor Standar telah dirinci dalam ASTM Test Designation D - 698 dan dalam AASHTO Test Designation T-99.

Untuk kadar air tertentu, berat volume kering secara teoritis didapat bila pada pori-pori tanah tidak ada udaranya lagi, yaitu pada saat di mana derajat kejenuhan tanah sama dengan 100 %. Jadi berat volume kering maksimum (teoritis pada suatu kadar air tertentu dengan kondisi zero air voids (pori-pori tanah tidak mengandung udara sama sekali) dapat ditulis sebagai :

Di mana :

γzav = berat volume pada kondisi zero air void γw = berat volume air

e = angka pori

Gs = berat spesifik butiran padat tanah Untuk keadaan tanah jenuh 100 %, e = wGs, Jadi :

γ = W V(m) γ d = w (%)γ 100 1 + γzav = Gs 1 + e

Di mana w = kadar air

Untuk mendapat variasi dari γzav terhadap kadar air, gunakanlah prosedur berikut :

a. Tentukan berat spesifik butiran tanah b. Cari berat volume air (γw)

c. Tentukan sendiri berapa harga kadar air w,misalnya ; 5%, 10%, 15%...dan seterusnya.

d. gunakanlah persamaan rumus di atas untuk mencari γzav dari kadar-kadar air tersebut.

2. Percobaan Proctor Modified (Modified Proctor Test).

Cara melakukan ini tidak banyak berbeda dengan cara melakukan percobaan standard. Cetakan yang dipakai sama dan banyaknya pukulan pada setiap lapisan juga sama. Tetapi di sini berat alat pemukul lebih besar yaitu 10 pound dan tinggi jatuhnya 18 inch. Juga di sini tanah dipadatkan dalam 5 lapisan. Dari grafik yang khas hasil dari penggabaran kedua macam percobaan tersebut dapat dibuat suatu garis zero air voids line. Atau garis derajat kejenuhan 100 %.

Garis ini adalah hubungan teoritis antara berat isi kering dengan kadar air bilamana derajat kejenuhan adalah 100 % , yaitu bila pori tanah sama sekali tidak mengandung udara. Garis tersebut dapat dihitung dengan memakai rumus:

Garis tersebut berguna sebagai petunjuk pada waktu digambarkan grafik hasil percobaan pemadatan. Garis pemadatan tidak boleh memotong garis zero air

γzav = Gs γw 1 + wGs γw w + Gs 1 = γD = G. γw 1 + wG

voids line ini, dan pada kadar air yang tinggi mestinya menjadi sejajar dengan garis tersebut.

II.15 Pengujian Pemadatan Lapis Agregat Pondasi Bawah danPondasi Atas di Lapangan

1. Pemadatan

Pemadatan dilakukan lapis demi lapis maksimum 20 cm dengan peralatan yang sesuai, agar tercapai kepadatan yang diinginkan.

Pemadatan dilakukan sekitar kadar air optimum ( W opt ± 1,5 % ), tetapi sebaiknya pada kadar air W opt + 1,5 %.

Pengaturan kadar air dilakukan dengan sprinkle truk sehingga dapat diketahui jumlah kadar air.

Penggilasan dimulai dari tepi ke tengah ( center line ) pada jalan lurus, penggilasan mulai dari bagian terendah ke bagian yang tertinggi untuk tikungan.

2. Pengujian

a) Jumlah dari data pendukung pengujian yang diperlukan untuk persetujuan awal dari bahan akan seperti yang diperintahkan Direksi Teknik, tetapi akan mencakup seluruh pengujian yang disyaratkan, paling sedikit tiga contoh yang mewakili dari sumber bahan yang diusulkan, yang dipilih untuk mewakili mutu rentang / sebaran dari bahan yang cenderung akan diperoleh dari sumber tersebut.

b) Menyusul persetujuan mengenai mutu dari bahan lapis pondasi agregat yang diusulkan, seluruh rentang pengujian, bahan yang dilakukan selanjutnya harus diulangi atas pertimbangan Direksi Teknik, dalam hal tampak perubahan bahan atau sumbernya atau metode produksinya.

c) Suatu program pengujian pengendalian mutu bahan secara rutin harus dilaksanakan untuk pengendalian ketidak seragaman bahan yang dibawa ketempat pekerjaan. Cakupan pengujian harus seperti yang diperintahkan oleh Direksi Teknik, tetapi unutk setiap 1000 meter kubik bahan yang diproduksi paling sedikit meliputi tidak kurang dari lima ( 5 ) pengujian gradasi partikel, lima ( 5 ) indeks plastisitas, satu ( 1 ) penentuan

kepadatan kering maksimum menggunakan AASHTO metode D. Pengujian CBR harus dilakukan sewaktu-waktu tertentu sebagaimana diperintahkan oleh Direksi Teknik.

d) Kepadatan dan kadar air dari bahan yang dipadatkan harus secara rutin ditentukan, menggunakan AASHTO T 191. Pengujian harus dilakukan sampai kedalaman menyeluruh dari lapisan tersebut pada lokasi yang ditetapkan oleh Direksi Teknik, tetapi tidak boleh berselang dari 200 meter.

II.16 Peralatan Pekerjaan Pemadatan Lapangan yang sesuai untuk Lapis Agregat Pondasi Bawah dan Atas

Untuk pelaksanaan pekerjaan lapis pondasi jalan tanah berbutir secara keseluruhan sejak pengambilan bahan di quarry sampai dengan diselesaikannya lapis pondasi padat terhampar meliputi ;

a) Di quarry dan lokasi pencampuran : 1. Dump truck / truck

2. Loader / Excavator 3. Stone Crusher Plant

b) Di lokasi penghamparan dan pemadatan ( lapangan ) 1. Dump truck / truck

2. Truck tangki air ( Water tank ) / Truck Sprinkler 3. Motor Grader

4. Pemadat roda besi 5. Pemadat roda karet

Hampir semua pemadatan tanah dilakukan dengan penggilasan ( roller ). Jenis penggilas yang paling umum dipakai adalah :

i. Penggilas besi berpermukaan halus ( penggilas bentuk drum )

Penggilas besi berpermukaan halus cocok untuk meratakan permukaan tanah dasar ( subgrade ) dan untuk pekerjaan penggilasan akhir pada timbunan tanah pasir atau lempung. Penggilas tipe ini dapat memadatkan 100 % luasan muka tanah yang dilalui roda dengan tekanan kontak antara tanah dan roda sebesar antara 45 sampai 55 psi ( antara 310 sampai 380

kN/m² ). Penggilas tipe ini tidak cocok untuk pekerjaan yang tingkat pemadatan yang tinggi pada lapisan yang tebal.

ii. Penggilas ban karet ( angin )

Penggilas ban karet dalam banyak hal masih lebih baik dari pada penggilas besi berpermukaan halus. Penggilas ban karet ini pada dasarnya merupakan sebuah kereta bermuatan berat dan beroda karet yang tersusun dalam beberapa baris. Baris-baris ban karet ini berjarak dekat satu sama lain di mana pada setiap baris ban terdapat empat sampai enam buah ban. Tekanan kontak di bawah ban berkisar antara 85 sampai 100 psi. ( 585 sampai 690 kN/m² ), dan baris-baris ban tersebut memadatkan antara 70 sampai 80 % luasan tanah yang dilalui penggilas. Penggilas ban karet ini dapat digunakan pada pemadatan tanah pasir dan tanah lempung. Pemadatan dicapai dari kombinasi antara tekanan dan kneading action (pemadatan dengan meremas-remas).

iii. Penggilas kaki kambing

Penggilas kaki kambing adalah berupa silinder ( drum ) yang mempunyai banyak kaki-kaki yang menjulur keluar dari drum. Kaki-kaki ini mempunyai luas proyeksi penampang sekitar 4 sampai 13 inc² (1380 sampai 6900 kN/ m²). pada waktu pemadatan di lapangan, mula-mula pada awal lintasan bagian tanah yang dipadatkan ialah bagian sebelah bawah dari lift. Pada lintasan-lintasan berikutnya barulah tanah dibagian tengah dan atas dari lift ikut dipadatkan.

iv. Penggilas getar

Penggilas getar sangat berfaedah untuk pemadatan tanah berbutir ( pasir, kerikil dan sebagainya ). Alat getar dapat saja dipasang pada penggilas besi berpermukaaan halus, penggilas ban karet, atau pada penggilas kaki kambing untuk menghasilkan getaran pada tanah. Getaran dihasilkan dari berputarnya suatu beban yang tidak sentris.

v. Penggilas besi berporos dua permukaan halus tanggung / getar

Penggilas besi berporos dua permukaan tanggung / getar sangat efektif dalam pemadatan tanah berbutir bila ruang gerak yang tersedia tanggung ukurannya. Mesin penggilas ini terutama digunakan pada tempat-tempat dimana suang geraknya tetapi tetap leluasa untuk penggilas getar yang

besar seperti untuk pelebaran jalan yang sempit, bahu jalan sempit, penambahan perkerasan luas tanggung dan terpencar.

vi. Pemadat plat getar dioperasikan dengan tangan ( stamper )

Pelat penggetar yang dioperasikan dengan tangan sangat efektif dalam pemadatan tanah berbutir bila ruang gerak yang tersedia sangat terbatas. Model pelat penggetar seperti ini ada yang dilengkapi dengan mesin yang dapat menggetarkan beberapa plat sekaligus. Mesin seperti ini dapat digunakan di tempat-tempat dimana ruang geraknya lebih leluasa tetapi tidak cukup leluasa untuk penggilas getar yang besar.

METODOLOGI PENELITIAN Persiapan

1. Sebelum menentukan tempat pengambilan material sirtu (pasir batu), pertama kali kita lakukan adalah survey beberapa quarry secara visual kualitas dan volume sudah mencukupi untuk kebutuhan material di proyek. Kualitas jenis bahan bisa diprediksi kekerasan dan keausannya dari pengalaman pada pengujian.

2. Menentukan lokasi (base camp) untuk penyimpanan material sebelum diolah maupun sesudah diolah.

3. Pembangunan mesin pemecah batu (stone crusher) untuk memecah batu secara mekanis untuk mendapatkan keseragaman gradasi, ukuran maksimum butiran pecah bisa disesuaikan dengan kebutuhan.

III.3 Pemisahan Sirtu dan Batu Pecah dari Stone Crusher

Pemasangan screen pada mulut jaw, ukuran screen di sesuaikan dengan kebutuhan, untuk pembuatan agregat kelas A dipakai screen 1 1/2 inch, dan untuk agregat kelas B screen yang digunakan 2 inch. Material yang lolos bisa dinamakan material sirtu (rounded Material), dan bagian yang tertahan akan jatuh di Jaw untuk di pecah sesuai ukuran yang kita inginkan. Artinya bahwa material hasil dari stone crusher menjadi dua stock pile yaitu pile sirtu dan pile batu pecah.

III.4 Pengujian Bahan dan Pembuatan JMF

Sampling bahan / material hasil dari mesin pemecah batu bersama-sama teknisi proyek, konsultan supervisi dan kontraktor untuk diuji kualitas, dan penentuan komposisi masing-masing. Macam-macam pengujiannya adalah:

1) Tes Abrasi material kasar 2) Analisa Saringan

3) Pemeriksaan Specific Grafity (SPGR), dan penyerapan air (Absorption). 4) Penentuan komposisi

5) Pemeriksaan batas-batas Atterberg 6) Pemeriksaan bagian yang lunak 7) Pemeriksaan kepadatan laboratorium 8) Pemeriksaan CBR laboratorium

Dan untuk menghitung kemampuan produksi dilakukan pengujian / pengukuran:

a) Kalibrasi volume produksi b) Berat isi material

III.5 Pencampuran Agregat A dan Agregat B

Setelah JMF selesai dan disetujui oleh Proyek, Konsultan Supervisi dan Kontraktor, maka dipakailah komposisi hasil percobaan (JMF). Pencampuran bahan unutuk memenuhi ketentuan yang disyaratkan harus dikerjakan di lokasi instalasi pemecah batu atau pencampur yang di setujui, dengan menggunakan pemasok mikanis yang telah dikalibrasi untuk memperoleh aliran yang menerus dari komponen-komponen campuran dengan proporsi yang benar. Untuk metode

pencampuran yang dipakai adalah perbandingan volume mengingat perlatan untuk pencampuran (blending) yang dipakai adalah bucket loader. Kedua fraksi agregat itu ditakar, dicampur dan diaduk dengan loader untuk mendapatkan keseragaman gradasi. Penyimpanan material disarankan tidak melebihi ketinggian 5 meter untuk mencegah terjadinya segregasi. Dalam kondisi apaun tidak dibenarkan melakukan pencampuran di lapangan.

III.6 Pengujian Agregat A dan B Sebelum Dibawa Ke Lapangan

Material bisa dibawa ke lapangan apabila sudah dilakukan kontrol pengujian bersama teknisi proyek, konsultan supervisi dan kontraktor. Pengujian bisa dilakukan sejak volume campuran 200 m³, namun ketentuan yang ada tidak lebih dari 1000 m³ sudah dilakukan pengujian di antaranya :

1) Analisa Saringan (sebanyak 5 kali pengujian) 2) Indeks Plastisitas (sebanyak 5 kali pengujian)

3) Pengujian Kepadatan Laboratorium (sebanyak 5 kali pengujian) 4) Pengujian CBR kalau diperintahkan oleh Direksi

III.7 Pengiriman Material

Jika uji kontrol sudah memenuhi syarat spesifikasi material sudah siap di angkut ke lapangan. Untuk pengiriman material menunggu konfirmasi dari Direksi lapangan untuk memastikan lokasi penempatan dan volume yang akan dikirim. Dari base camp campuran material dinaikkan dengan loader ke atas dump truck dan dikirim ke lapangan sesuai dengan lokasi dan formasi yang sudah dipersiapkan.

III.8 Penghamparan dan Pemadatan

Material yang didrop di lapangan dihampar dengan alat motor grader dengan ketebalan dan kemiringan yang direncanakan. Setiap lapis harus dihampar pada suatu operasi dengan tekanan merata agar menghasilkan tebal padat yang

diperlukan dalam toleransi yang disyaratkan. Bilamana akan dihampar lebih satu lapis maka lapisan-lapisan tersebut harus diusahakan sama tebalnya. Tebal padat minimum untuk setiap lapisan tidak kurang dari dua kali ukuran terbesar agregat lapis pondasi. Tebal padat maksimum tidak boleh melebihi 20 cm. Pemadatan harus dilakukan hanya bila kadar air berada dalam rentang 3 % dibawah kadar optimum sampai 1 % di atas kadar aiar optimum. Untuk langkah awal perlu dilakukan percobaan pemadatan untuk mengetahui persentase penurunan gembur menjadi padat. Dengan kapasitas alat yang dipakai juga dicoba untuk mengetahui jumlah lintasan alat tersebut agar mencapai kepadatan minimum 100 %. Penghamparan selanjutnya sudah mempunyai acuan lintasan pemadatan dan penghamparan gembur. Operasi penggilasan harus dimulai dari sepanjang tepi dan bergerak sedikit demi sedikit ke arah sumbu jalan, pada bagian yang bersuperelevasi penggilasan dimulai dari bagian yang terendah dan bergerak sedikit demi sedikit ke bagian yang lebih tinggi. Operasi penggilasan harus dilanjutkan sampai seluruh bekas roda mesin gilas hilang dan lapis tersebut terpadatkan secara merata. Jika ada lokasi yang tidak dapat di jangkau dengan pemadat besar, maka dilaksanakan dengan alat pemadat yang disetujui oleh Direksi.

III.9 Pengujian Kepadatan Lapangan

Setelah selesai pemadatan, langkah selanjutnya pengecekan elevasi memanjang dan melintang, apakah sudah memenuhi dari ketebalan rencana. Apabila masih kurang atau lebih supaya dilakukan perbaikan. Jika dari pengukuran elevasi sudah mencukupi bisa dilanjutkan dengan pengujian kepadatan lapangan dengan kerucut pasir (sand cone). Pengujian harus dilakukan sampai seluruh kedalaman lapis tersebut pada lokasi yang ditetapkan oleh Direksi Pekerjaan, tetapi tidak berselang lebih 200 meter.

Apabila hasil kepadatan tidak masuk maka perlu pengerjaan ulang, dan jika sudah memenuhi syarat kontraktor bisa mengajukan pekerjaan selanjutnya. III.10 Pelaporan

Untuk semua hasil pengujian dilaporkan dalam format standar sesuai dengan jenis pengujiannya. Proyek, konsultan supervisi dan kontraktor masing-masing harus punya arsip data pengujian yang telah dilaksanakan. Dan menyatakan bahwa kualitas pekerjaan yang sudah di uji memenuhi syarat dan bisa diterima dengan melaporkaan hasil pemeriksaan.

HASIL DAN PEMBAHASAN Pemeriksaan Abrasi

Pemeriksaan ini untuk menentukan ketahanan agregat kasar terhadap keausan dengan mempergunakan mesin Los Angeles. Keausan tersebut dinyatakan dengan perbandingan antara berat bahan aus lewat saringan no. 12 terhadap berat semula, dalam persen.

1. Perlatan :

a) Mesin Los Angeles.

Mesin terdiri dari silinder baja tertutup pada kedua sisinya dengan diameter 71 cm (28”) panjang dalam 50 cm (20”). Silinder bertumpu pada dua poros pendek yang tak menerus dan berputar pada proses mendatar. Silinder berlubang untuk memasukkan benda uji. Penutup lubang terpasang rapat sehingga permukaan dalam silinder tidak terganggu. Dibagian dalam silinder terdapat bilah baja melintang penuh setinggi 8,9 cm (3,56”).

b) Sarigan no. 12 dan saringan-saringan lainya seperti tercantum dalam daftar :

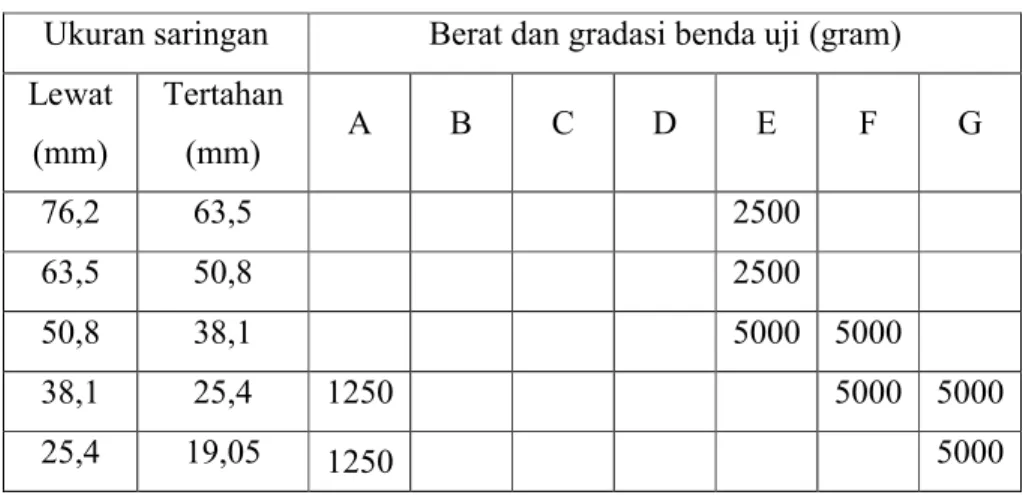

Tabel : IV. 1.

Ukuran saringan Berat dan gradasi benda uji (gram) Lewat (mm) Tertahan (mm) A B C D E F G 76,2 63,5 2500 63,5 50,8 2500 50,8 38,1 5000 5000 38,1 25,4 1250 5000 5000 25,4 19,05 1250 5000

19,05 12,7 1250 2500 12,7 9,51 1250 2500 9,51 6,35 2500 6,35 4,75 2500 4,75 2,36 5000 Jumlah bola 12 11 8 6 12 12 12

Berat bola (gram) 5000 ± 25 4584 ± 25 3330 ± 20 2500 ± 25 5000 ± 25 5000 ± 25 5000 ± 25 c) Timbangan, dengan ketelitian 5 gram.

d) Bola-bola baja dengan diameter rata-rata 4,68 cm (1⅞”) dan berat masing-masing antara 390 – 445 gram.

e) Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (110 ± 5)ºC.

2. Benda uji :

a) Berat dan gradasi benda uji sesuai dengan tabel IV.1.1b)

b) Bersihkan benda uji dan keringkan dalam oven pada suhu (110 ± 5)ºC sampai berat tetap.

3. Cara melakukan :

a) Benda uji dan bola-bola baja dimasukkan kedalam mesin Los Angeles. b) Putar mesin dengan kecepatan 30 – 33 rpm, 500 putaran untuk gradasi A,

B, C dan D ; 1000 putaran untuk gradasi E, F dan G.

c) Setelah selesai pemutaran, keluarkan benda uji dari mesin kemudian saring dengan saringan no. 12. butiran yang tertahan diatasnya dicuci bersih, slanjutnya dikeringkan dalam oven suhu (110 ± 5)ºC sampai berat tetap. 4. Perhitungan :

Keausan =

a = berat benda uji semula (gram)

b = berat benda uji tertahan saringan no. 12 (gram) 5. Pelaporan :

Keausan dilaporkan sebagai bilangan bulat dalam persen. a – b

6. Catatan :

IV.2 Pemeriksaan Gumpalan Lempung dan Butiran Mudah Pecah Dalam Agregat Pemeriksaan ini untuk mengetahui kadar lempung yang menggumpal dan bahan yang mudah pecah sehingga menjadi ukuran lebih kecil dari ukuran semula.

1. Peralatan :

a) Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (110 ± 5)ºC.

b) Saringan ukuran ; 1½”, 1”, ¾”, ⅜”, no. 4, no. 16, no. 20, no. 200. c) Talam.

d) Timbangan dengan kapasitas 5 kg dan ketelitian 0,1 % dari berat contoh yang ditimbang.

2. Benda uji :

Bahan yang sudah mengalami pengujian analisa saringan lolos saringan no. 200.

3. Cara melakukan :

a) Keringkan material yang tertahan no. 200 dalam oven (110 ± 5)ºC hingga berat tetap.

b) Material dipisahkan dan timbang sebagai berikut : Lolos 1½” tertahan 1” = 5000 gram Lolos 1” tertahan ¾” = 3000 gram Lolos ¾” tertahan ⅜” = 2000 gram Lolos ⅜” tertahan no. 4 = 1000 gram Lolos no. 4 tertahan no. 16 = 100 gram c) Rendam material dalam pan hingga (24 ± 4) jam.

d) Remas-remas batu tersebut dengan ujung jari kemudian saring dengan saringan masing-masing : no. 4, no. 4, no.4, no.8, no. 20.

e) Keringkan material dalam oven (110 ± 5)ºC hingga berat tetap. f) Timbang dan catat beratnya.

4. Perhitungan :

a – b

Gumpalan lempung dan = Material mudah pecah

a = berat benda uji semula (gram)

b = berat benda uji tertahan saringan yang ditentukan (gram) 5. Pelaporan :

Gumpalan lempung dan material mudah pecah dilaporkan sebagai bilangan bulat dalam persen.

6. Catatan: IV.3 Analisa Saringan

Pemeriksaan ini dimaksudkan untuk menentukan pembagian butir (gradasi) agregat halus dan agregat kasar dengan menggunakan saringan.

1. Peralatan :

a) Timbangan dan neraca dengan ketelitian 0,2 % dari berat benda uji.

b) Satu set Saringan ; 2” ; 1 1/2” ; 1” ; 3/8” ; # 4 ; # 10 ; # 40 ; # 200 (standar ASTM)

c) Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (110 ± 5)ºC.

d) Alat pemisah contoh.

e) Mesin pengguncang saringan. f) Talam-talam

g) Kuas, sikat kuningan, sendok dan alat-alat lainnya. 2. Benda Uji :

Benda uji diperoleh dari alat pemisah contoh atau cara perempat. Kebutuhan jumlah berat contoh minimum disesuaikan dengan ukuran gradasi maksimum yang ditentukan pada tabel Lampiran A.

3. Cara melakukan

a) Benda uji dikeringkan didalan oven dengan suhu (110 ± 5)ºC, sampai berat tetap.

b) Saring benda uji lewat susunan saringan dengan ukuran saringan paling besar ditempatkan paling atas. Saringan diguncang dengan tangan atau mesin pengguncang selama ± 15 menit

4. Perhitungan :

Prosentase berat benda uji yang tertahan di atas masing-masing saringan terhadap berat total benda uji.

IV.4 Pemeriksaan Berat Jenis dan Penyerapan Agregat Kasar

Pemeriksaan untuk menentukan berat jenis (bulk), berat jenis kering permukaan jenuh (saturated surface dry = SSD), berat jenis semu (apparent) dari agregat kasar.

1. Peralatan :

a) Keranjang kawat ukuran 3,35 mm atau 2,36 mm (no. 6 atau no. 8) dengan kapasitas kira-kira 5 kg.

b) Tempat air dengan kapasitas dan bentuk yang sesuai untuk pemeriksaan. Tempat ini harus dilengkapi dengan pipa sehingga permukaan air selalu tetap.

c) Timbangan dengan kapasitas 5 kg dan ketelitian 0,1 % dari berat contoh yang ditimbang dan dilengkapi dengan alat penggantung keranjang.

d) Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (110 ± 5)ºC.

e) Alat pemisah contoh. f) Saringan no. 4. 2. Benda uji :

Agregat yang tertahan saringan no. 4 diperoleh dari alat pemisah contoh atau cara perempat, sebanyak kira-kira 5 kg.

3. Cara melakukan :

a) Cuci benda uji untuk menghilangkan debu atau bahan-bahan lain yang melekat pada permukaan.

b) Keringkan benda uji dalam oven pada suhu 105ºC. sampai berat tetap. c) Dinginkan benda uji pada suhu kamar selama 1 – 3 jam, kemudian timbang

dengan ketelitian 0,5 gram (Bk).

d) Rendam benda uji dalam air pada suhu kamar selama 24 ± 4 jam.

e) Keluarkan benda uji dari air, lap dengan kain penyerap sampai selaput air pada permukaan hilang (SSD), untuk butiran yang besar pengeringan harus satu persatu.

f) Timbang benda uji kering-permukaan jenuh (Bj).

g) Letakkan benda uji didalam keranjang, goncangkan batunya untuk mengeluarkan udara yang tersekap dan tentukan beratnya dalam air (Ba). Ukur suhu air untuk penyesuaian perhitungan kepada suhu standar (25ºC). 4. Perhitungan :

a) Berat jenis (Bulk Specific Grafity) = b) Berat jenis kering-permukaan jenuh =

(Saturated Surface Dry)

c) Berat jenis semu (Apparent Specific Grafity) = d) Penyerapan (Absorption) = Bk = berat benda uji kering oven, (gram).

Bj = berat benda uji kering-permukaan jenuh, (gram).

Ba = berat benda uji kering-permukaan jenuh didalam air, (gram). 5. Pelaporan :

Hasil dilaporkan dalam bilangan desimal sampai dua angka dibelakang koma. 6. Catatan :

Bila penyerapan dan harga berat jenis digunakan dalam pekerjaan beton dimana agregatnya digunakan pada keadaan kadar air aslinya maka tidak perlu pengeringan dengan oven.

IV.5 Pemeriksaan Berat Jenis dan Penyerapan Agregat Halus

Pemeriksaan untuk menentukan berat jenis (bulk),berat jenis kering permukaan jenuh (saturated surface dry = SSD), berat jenis semu (apparent) dari agregat halus.

1. Peralatan :

a) Timbangan, kapasitas 1 kg atau lebih dengan ketelitian 0,1 gram. b) Piknometer dengan kapasitas 500 ml.

c) Kerucut terpancung (cone), diameter bagian atas (40 ± 3) mm, diameter bagian bawah (90 ± 3) mm dan tinggi (75 ± 3) mm dibuat dari logam tebal minimum 0,8 mm. Bk Bj - Ba Bj Bj - Ba Bk Bk - Ba Bj - Bk Bk x 100 %

d) Batang penumbuk yang mempunyai penumbuk rata, berat (340 ± 15) gram. Diameter permukaan penumbuk (25 ± 3) mm.

e) Saringan no. 4.

f) Oven, yang dilengkapi dengan pengatur suhu untuk memanasi sampai (110 ± 5)ºC.

g) Pengukur suhu dengan ketelitian pembacaan 1ºC. h) Talam.

i) Bejana tempat air.

j) Pompa hampa udara (vacuum pump) atau tungku. k) Air suling.

l) Desikator. 2. Benda uji :

Agregat yang lolos saringan no. 4 diperoleh dari alat pemisah contoh atau cara perempat, sebanyak 1000 kg.

3. Cara melakukan :

a) Keringkan benda uji dalam oven pada suhu (110 ± 5)ºC, sampai berat tetap. Yang dimaksud dengan berat tetap adalah keadaan berat benda uj selama tiga kali proses penimbangan dan pemanasan dalam oven dengan selang waktu 2 jam berturut-turut, tidak akan mengalami perubahan, kadar air lebih besar daripada 0,1 %. Dinginkan pada suhu ruang, kemudian rendam dalam air selama (24 ± 4) jam.

b) Buang air perendam hati-hati, jangan ada butiran yang hilang, tebarkan agregat diatas talam, keringkan diudara panas dengan cara membalik-balikkan benda uji. Lakukan pengeringan sampai tercapai keadaan kering-permukaan jenuh.

c) Periksa keadaan kering permukaan jenuh dengan mengisikan benda uji kedalam kerucut terpancung, padatkan dengan batang penumbuk sebanyak 25 kali, angkat kerucut terpancung. Keadaan kering-permukaan jenuh tercapai bila benda uji runtuh akan tetapi masih dalam keadaan tercetak. d) Segera setelah tercapai keadaan kering-permukaan jenuh masukkan 500

gram benda uji kedalam picnometer. Masukkan air suling sampai mencapai 90 % isi picnometer, putar sambil diguncang sampai tidak

terlihat gelembung udara didalamnya. Untuk mempercepat proses ini dapat dipergunakan pompa hampa udara, tetapi harus diperhatikan jangan sampai ada air yang ikut terisap, dapat juga dilakukan dengan merebus picnometer.

e) Rendam picnometer dalam air dan ukur suhu air untuk penyesuaian perhitungan kepada suhu standar 25ºC.

f) Tambahkan air sampai mencapai tanda batas.

g) Timbang picnometer berisi air dan benda uji sampai ketelitian 0,1 gram (Bt).

h) Keluarkan benda uji, keringkan dalam oven dengan suhu (110 ± 5)ºC sampai berat tetap, kemudian dinginkan benda uji dalam desikator.

i) Setelah benda uji dingin kemudian timbanglah (Bk).

j) Tentukan berat picnometer berisi air penuh dan ukur suhu air guna penyesuaian dengan suhu standar 25ºC (B).

4. Perhitungan :

k) Berat jenis (Bulk Specific Grafity) = l) Berat jenis kering-permukaan jenuh =

(Saturated Surface Dry)

m) Berat jenis semu (Apparent Specific Grafity) = n) Penyerapan (Absorption) = Bk = berat benda uji kering oven, (gram). B = berat picnometer berisi air, (gram).

Bt = berat picnometer berisi benda uji dan air, (gram).

500 = berat benda uji dalam keadaan kering-permukaan jenuh, (gram). 5. Pelaporan :

Hasil dilaporkan dalam bilangan desimal sampai dua angka dibelakang koma. 6. Catatan : Bk (B + Bk – Bt) (500 – Bk) Bk x 100 % 500 (B + 500 – Bt) Bk (B + 500 – Bt)

IV.6 Berat Isi Agregat

Pemeriksaan ini untuk menentukan berat isi agregat halus, kasar atau campuran. Berat isi adalah perbandingan berat dan isi.

1. Peralatan :

a) Timbangan dengan ketelitian 0,1 % berat contoh.

b) Talam berkapasitas cukup besar untuk mengeringkan contoh agregat. c) Tongkat pemadat diameter 15 mm, panjang 60 cm dengan ujung bulat

sebaiknya terbuat dari baja tahan karat. d) Mistar perata (straight edge).

e) Wadah baja yang cukup kaku berbentuk silinder dengan alat pemegang. 2. Benda uji :

Masukkan contoh agregat kedalam talam, keringkan dalam oven dengan suhu (110 ± 5)ºC, sampai berat tetap dan gunakan sebagai benda uji.

3. Cara melakukan : a) Berat isi lepas.

i. Timbang dan catatlah berat wadah (W1)

ii. Masukkan benda uji dengan hati-hati agar tidak terjadi pemisahan butir-butir, dari ketinggian maksimum 5 cm diatas wadah dengan menggunakan sendok atau sekop sampai penuh.

iii. Ratakan permukaan benda uji dengan menggunakan mistar perata. iv. Timbang dan catatlah berat wadah beserta benda uji (W2).

v. Hitunglah berat benda uji (W3 = W2 – W1).

b) Berat isi padat agregat ukuran butir maksimum 38,1 mm (1½”) dengan cara penusukan.

i. Timbang dan catatlah berat wadah (W1)

ii. Isilah wadah dengan benda uji dalam tiga lapis yang sama tebal. Setiap lapis dipadatkan dengan tongkat pemadat sebanyak 25 kali secara merata. Pada pemadatan tongkat harus tepat masuk sampai pada lapisan bawah tiap tiap lapisan.

iii. Ratakan permukaan benda uji dengan menggunakan mistar perata. iv. Timbang dan catatlah berat wadah beserta benda uji (W2).

c) Berat isi padat agregat ukuran butir antara 38,1 mm (1½”) sampai 101,6 mm (4”) dengan cara penggoyangan.

i. Timbang dan catatlah berat wadah (W1)

ii. Isilah wadah dengan benda uji dalam tiga lapis yang sama tebal.

iii. Padatkan setiap lapisan dengan cara menggoyang-goyangkan wadah seperti berikut :

a) Letakkan wadah diatas tempat yang datar, angkatlah salah satu sisinya kira-kira setinggi 5 cm kemudian lepaskan.

b) Ulangi hal ini pada sisi yang berlawanan. Padatkan setiap lapisan sebanyak 25 kali setiap sisi.

iv. Ratakan permukaan benda uji dengan menggunakan mistar perata. v. Timbang dan catatlah berat wadah beserta benda uji (W2).

vi. Hitunglah berat benda uji (W3 = W2 – W1). 4. Perhitungan :

V = isi wadah (cm³) 5. Pelaporan :

Laporkan berat isi agregat dalam satuan gram/cm³ 6. Catatan :

Wadah sebelum digunakan harus dikalibrasi untuk mengetahui volumenya. IV.7 Pemeriksaan Batas-batas Atterberg

Pemeriksaan ini untuk menentukan kadar air suatu tanah pada batas cair. Batas cair ialah kadar air batas dimana suatu suatu tanah berobah dari keadaan cair menjadi keadaan plastis.

1. Peralatan :

a) Alat batas cair standard.

b) Alat pembuat alur (grooving tool). c) Sendok dempul.

d) Pelat kaca 45 x 45 x 0,9 cm.

e) Neraca dengan ketelitian 0,01 gram. f) Cawan kadar air minimal 4 buah.

g) Spatula dengan panjang 12,5 cm. h) Botol tempat air suling.

i) Air suling.

j) Oven, yang dilengkapi dengan pengukur suhu untuk memanasi sampai (110 ± 5)ºC.

2. Benda uji :

a) Jenis-jenis tanah yang tidak mengandung batu dan hampir semua butirannya lebih halus dari saringan 0,42 mm (no. 40). Dalam hal ini benda uji tidak perlu dikeringakan dan tidak perlu disaring dengan saringan 0,42 mm (no. 40).

b) Jenis-jenis tanah yang mengandung batu, atau banyak mengandung butiran yang lebih kasar dari saringan 0,42 mm (no. 40). Keringkan contoh di udara sampai bisa disaring. Ambil benda uji yang lewat saringan 0,42 mm (no. 40).

3. Cara melakukan :

a) Letakkan 100 gram benda uji yang sudah dipersiapkan didalam pelat kaca pengaduk.

b) Dengan menggunakan spatula, aduklah benada uji tersebut dengan menambah air suling sedikit demi sedikit, sampai homogen.

c) Setelah contoh menjadi campuran yang merata, ambil sebagian benda uji ini dan letakkan diatas mangkok alat batas cair, ratakan permukaannya sedemikian sehingga sejajar dengan dasar alat, bagian yang paling tebal harus ± 1 cm.

d) Buatlah alur dengan jalan membagi dua benda uji dalam mangkok itu, dengan menggunakan alat pembuat alur (grooving tool) melalui garis tengah pemegang mangkok dan simetris. Pada waktu membuat alur posisi alat pembuat alur (grooving tool) harus tegak lurus permukaan mangkok. e) Putarlah alat sedemikian, sehingga mangkok naik / jatuh dengan kecepatan

2 putaran per detik. Pemutaran ini dilakukan terus sampai dasar alur benda uji bersinggungan sepanjang kira-kira 1,25 cm dan catat jumlah pukulannya waktu bersinggungan.

f) Ulangi pekerjaan (c) sampai dengan (e) beberapa kali sampai diperoleh jumlah pukulan yang sama, hal ini dimaksudkan untuk meyakinkan apakah

pengadukan contoh sudah betul-betul merata kadar airnya. Jika ternyata pada 3 kali percobaan telah diperoleh jumlah pukulan ± sama, maka ambillah benda uji langsung dari mangkok pada alur, kemudian masukkan kedalam cawan yang telah dipersiapkan. Maka periksalah kadar airnya. g) Kembalikan benda uji di atas kaca pengaduk, dan mangkok batas cair

dibersihkan. Benda uji diaduk kembali dengan merobah kadar airnya. Kemudian langkah (b) sampai (f) minimal 3 kali berturut-turut dengan variasi kadar air yang berbeda, sehingga akan diperoleh perbedaan jumlah pukulan sebesar 8 – 10.

4. Perhitungan :

Hasil-hasil yang diperoleh berupa jumlah pukulan dan kadar air yang bersangkutan kemudian digambarkan dalam bentuk grafik. Jumlah pukulan sebagai sumbu mendatar dengan skala logaritma, sedang besarnya kadar air sebagai sumbu tegak dengan skala biasa.

5. Pelaporan :

Catatlah pada formulir laboratorium, benda uji yang diperiksa dalam keadaan asli atau telah kering udara, disaring atau tidak. Hasil dilaporkan sebagai bilangan bulat.

6. Catatan :

a) Alat-alat yang skan dipakai harus diperiksa dulu sebelum dipakai dan harus dalam keadaan bersih dan kering.

i. Periksa tinggi jatuh mangkok alat batas cair apakah sudah tepat 1,0 cm mangkok ini harus bersih, kering dan tidak goyang.

ii. Alat pembuat alur harus bersih, kering dan tidak aus.

iii. Cawan kadar air yang akan dipakai diberi tanda kemudian ditimbang untuk menentukan beratnya.

b) Beberapa jenis lempung akan mengalami kesulitan untuk diaduk dan kadang-kadang jika terlalu banyak atau lama pengadukannya akan berubah sifat. Agar pengadukan dapat dilakukan dengan lebih mudah dan lebih cepat, maka adukan disimpan dulu dan ditutup dengan kain basah atau contoh yang telah disiapkan direndam dulu selama 24 jam.

c) Beberapa jenis tanah lempung menunjukkan bahwa pada waktu pemukulan ternyata bersingungan alur disebabkan karena kedua bagian massa tanah

diatas mangkok bergeser terhadap permukaan mangkok, sehingga jumlah pukulan yang didapat lebih kecil. Jumlah pukulan yang betul adalah jika proses berhimpitnya dasar alur disebabkan massa tanah seolah-olah mengalir dan bukan karena bergeser. Kalau ternyata terjadi pergeseran, maka percobaan harus diulangi beberapa kali dengan kadar air berbeda, dan kalau masih terjadi pergeseran ini maka harga batas cair ini tidak dapat diperoleh.

d) Selama berlangsungnya percobaan pada kadar air tertentu benda uji tidak boleh dibiarkan mengering atau terjadi perubahan kadar air.

e) Untuk memperoleh hasil yang teliti, maka jumlah pukulan diambil antara 40 – 30, 30 – 20, 20 – 10, sehingga akan memperoleh 3 titik.

f) Alat pembuat alur Casagrande dipergunakan untuk tanah kohesive. Alat pembuat alur ASTM untuk tanah yang kepasiran.

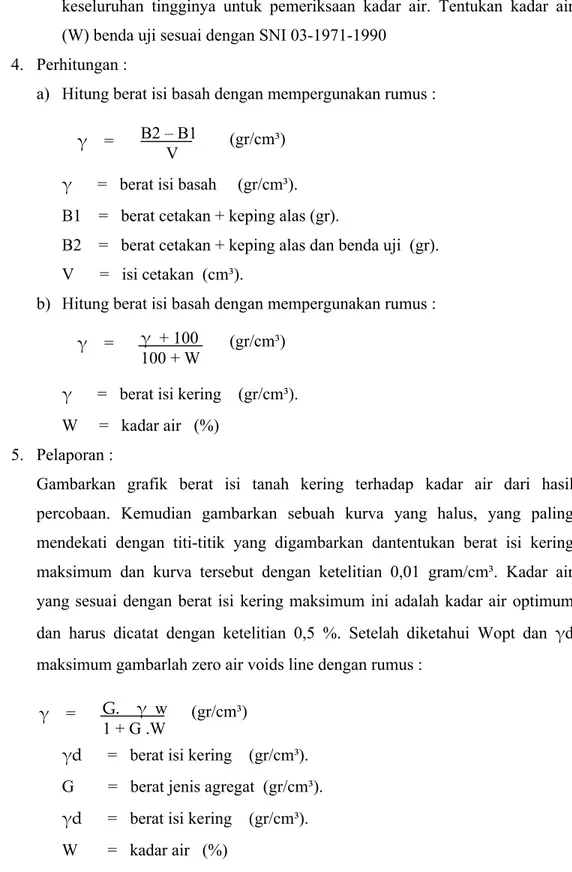

IV.8 Percobaan Pemadatan Modified

Pemeriksaan ini dimaksudkan untuk menentukan hubungan antara kadar air dan kepadatan tanah dengan memadatkan didalam cetakan silinder berukuran tertentu dengan menggunakan alat penumbuk 4,54 kg (10 lbs) dan tinggi tatuh 45,7 cm (18”).

Pemeriksaan kepadatan dibagi dalam 4 cara sebagai berikut :

Cara A : Cetakan diameter 102 mm (4”) bahan lewat saringan 4,75 mm (no.4) Cara B : Cetakan diameter 152 mm (6”) bahan lewat saringan 4,75 mm (no.4) Cara C : Cetakan diameter 102 mm (4”) bahan lewat saringan 19 mm (¾”) Cara D : Cetakan diameter 152 mm (6”) bahan lewat saringan 19 mm (¾”) Bila tidak ditentukan cara yang harus dilakukan maka ditetapkan cara A atau D. 1. Peralatan :

a) Cetakan diameter 102 mm (4”) kapasitas 0,000943 ± 0,000008 m³ (0,333 ± 0,0003 cu.ft) dengan diameter dalam 101,6 ± 0,406 mm (4,000 ± 0,016”) tinggi 116,43 ± 0,1270 mm (4,584” ± 0,005”).

b) Cetakan 152 mm (6”) kapasitas 0,002124 ± 0,000021 m³ (0,07500 ± 0,00075 cu.ft) dengan diameter dalam 152,4 ± 0,6609 mm (6,000” ± 0,024”) tinggi 116,43 ± 0,1270 mm (4,584 “ ± 0,005”).