LAPORAN PRAKTIKUM PROSES PERLAKUAN MEKANIK

GRINDING & SIZING

Disusun untuk Memenuhi Salah Satu Laporan Praktikum Proses Pemisahan & Pemurnian Dosen Pembimbing : Ir. Ahmad Rifandi, MSc

2 A TKPB Kelompok IV

Disusun Oleh :

Gustin Mustika Krista ( 091424012 )

Herman Yosef A. ( 091424013 )

Ima Rismalawati ( 091424015 )

Tanggal Praktikum : 26 April 2011 Tanggal Penyerahan Laporan : 9 Mei 2011

TEKNIK KIMIA PRODUKSI BERSIH

POLITEKNIK NEGERI BANDUNG

I. TUJUAN PRAKTIKUM

A. Menentukan ukuran (diameter) partikel umpan (feed) yang berbentuk padatan dan produk grinding dengan menganalisis ayakan.

B. Menghitung energi kominusi yang dibutuhkan untuk memproduksi ukuran diameter umpan (Dp awal) menjadi produk (Dp akhir).

C. Menghitung Dp rata-rata. D. Menentukan efisiensi ayakan.

II. LANDASAN TEORI A. Grinding

Teknik pengecilan ukuran partikel diantaranya adalah crushing, grinding, cutting,

machining, flaking, emulsification, spraying dan gas dispersion. Proses grinding mengacu

pada “pulverizing” yaitu pelembutan dan disintegrasi. Operasi ini berbeda disebabkan oleh sifat dari bahan umpannya, ukurannya, dan rasio pengecilan yang diperoleh. Sifat-sifat ini menentukan desain peralatan yang akan digunakan.

Faktor-faktor yang mempengaruhi karakteristik “grinding” suatu bahan adalah kombinasi air, kecenderungan kehigroskopisan terhadap flokulat dan aglomerat, kemudahan bahan untuk terbakar (combustibility) dan sensitivitas terhadap perubahan temperatur.

Tujuan grinding dan sizing yaitu memperoleh produk yang mempunyai spesifikasi ukuran maksimum dan minimum. Selain itu pula untuk memperoleh bahan yang mempunyai permukaan yang spesifik.

Sizing (pengayakan) merupakan salah satu metode pemisahan partikel sesuai dengan ukuran yang dikehendaki. Ukuran yang lolos melalui saringan biasanya disebut sebagai undersize dan partikel yang tertahan disebut oversize. Tujuan proses sizing adalah :

1. Menguliti bagian kasar dari produk yang akan masih dikenai perlakuan selanjutnya, biasanya untuk proses reduksi selanjutnya

2. Memisahkan hasil dari umpan penghancuran sehingga dapat menghemat tenaga dan mencegah penghancuran berlebihan

4. Salah satu langkah dalam proses pengkonsentrasian B. Sizing

Beberapa jenis ayakan yang sering digunakan antara lain :

1. Grizzly, merupakan jenis ayakan statis dimana material yang akan diayak mengikuti aliran pada posisi kemiringan tertentu

2. Vibrating screen, ayakan dinamis dengan permukaan horizontal dan miring digerakkan pada frekuensi 1000 sampai 7000 Hz. Satuan kapasitas tinggi dengan efisiensi pemisahan yang baik, yang digunakan untuk range yang luas dari ukuran partikel

3. Oscillating screen, ayakan dinamis pada ffrekuensi yang lebih rendah dari vibrating screen (100-400 Hz) dengan waktu yang lebih lama, lebih linier dan tajam

4. Reciprocating screen, ayakan dinamis dengan gerakan menggoyang, pukulan yang panjang (20-200 Hz). Digunakan untuk pemindahan dengan pemisahan ukuran

5. Shifting screen, ayakan dinamis dioperasikan dengan gerakan memutar dalam bidang permukaan ayakan. Gerakan aktual dapat berupa putaran atau getaran memutar. Digunakan untuk pengayakan material basah atau kering

6. Revolving screen, ayakan dinamis dengan posisi miring, berotasi pada kecepatan rendah (10-20 rpm). Digunakan untuk pengayakan basah dari material-material yang relatif kasar, tetapi memiliki pemindahan yang besar dibandingkan vibrating screen

Diameter partikel

Diameter partikel dapat diukur dengan berbagai cara. Untuk partikel berukuran lebih besar dari 5 mm dapat diukur secara langsung dengan menggunakan micrometer. Untuk partikel yang sangat halus diukur dengan menggunakan ukuran ayakan standar. Ukuran ayakan dinyatakan dalam dua cara, dengan angka ukuran mesh (jumlah lubang dalam in2) dan dengan ukuran aktual dari bukaan ayakan dengan ukuran partikel besar (dalam mm atau inchi).

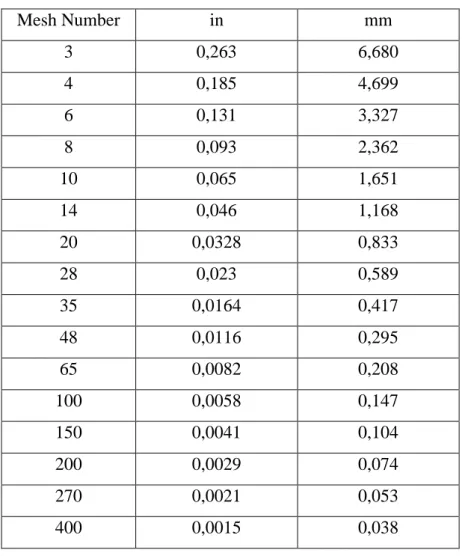

Tabel ayakan Tyler Mesh Number in mm 3 0,263 6,680 4 0,185 4,699 6 0,131 3,327 8 0,093 2,362 10 0,065 1,651 14 0,046 1,168 20 0,0328 0,833 28 0,023 0,589 35 0,0164 0,417 48 0,0116 0,295 65 0,0082 0,208 100 0,0058 0,147 150 0,0041 0,104 200 0,0029 0,074 270 0,0021 0,053 400 0,0015 0,038

Tabel diameter partikel rata-rata berdasarkan ayakan Tyler

Ukuran ayakan (mesh) Diameter partikel, Dp (in)

10/14 0,0555 14/20 0,0394 20/28 0,0280 28/35 0,0198 35/48 0,0140 48/65 0,0099 65/100 0,0070 100/150 0,0050 150/200 0,0035

III. ALAT DAN BAHAN Alat yang digunakan

Ayakan getar

Ball mill

Bola baja/keramik

Motor penggerak ballmill dan perlengkapannya (berupa dua silinder)

Bahan yang digunakan

IV. CARA KERJA

Grinding

1. Menimbang beras yang digunakan sebanyak 250 gram. 2. Merendam beras tersebut dalam air selama 20 menit.

3. Mengeringkan beras yang digunakan sampai benar-benar kering.

4. Menimbang semua bola baja yang digunakan untuk proses ini dan menghitung nc untuk proses ini.

5. Setelah beras kering masukkan beras tersebut ke dalam ball mill yang besar dan masukkan semua bola baja ke dalam ball mill.

6. Letakkan ball mill pada dua silinder yang terdapat pada alat penggerak ball mill dan nyalakan motor ball mill untuk menggerakkan ball mill tersebut.

7. Lakukan proses grinding sampai dengan selesai.

Sizing

1. Letakkan beras hasil proses grinding pada ukuran ayak bukaan paling besar.

2. Susun ke atas dari pan sampai ukuran ayak bukaan paling besar berada paling atas.

3. Letakkan susunan ayakan tersebut pada mesin penggetar ayakan dengan mengeset frekuensi dan waktu pengayakan.

4. Lakukan pengayakan sampai alat sudah tidak bergetar lagi atau waktu pengayakan telah habis.

5. Timbang masing-masing fraksi yang berada dalam ayakan sesuai dengan ukuran.

V. DATA PENGAMATAN

A. Grinding

Sampel beras = 100 gram

DT (diameter tabung) = 15 cm = 0,15 m

rT (jari-jari tabung) = 0,075 m

t (tinggi tabung) = 19 cm = 0,19 m

Berat rata-rata bola = 1,445 kg

B. Sizing

Tabel analisa ayak

Ukuran (mm) Massa Lolos (gr)

+2,00 87,29 -2,000/+1,400 24,22 -1,400/+1,000 2,99 -1,000/+0,630 1,21 -0,630/+0,355 0,5 -0,355/+0,200 0,26 -0,200/+0,112 0,08 -0,112/+0 0,04 Total 116,59

VI. PENGOLAHAN DATA A. Grinding

Vtabung = πr2t

= 3,14 x (0,075m)2 x 0,19m = 3,356 x 10-3 m3

= 3,356 liter

Volume untuk ball mill = 10 % x 3,356 liter

= 0,03356 liter

Menghitung kecepatan putaran tabung nc = √ = √ = 1,82 s-1 n = 0,75 nc = 0,75 x 1,82 = 1,365 s-1 = 81,9 menit-1

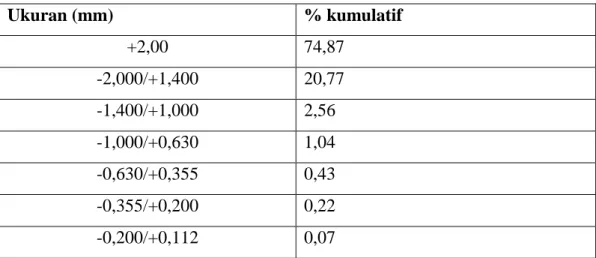

Menghitung daya (P), faktor c = 8,85 P = c m √ = 8,85 . 1,445 √ = 4,95 w B. Sizing +2,000 % komulatif = x 100% = x 100% = 74,87 % -2,000/+1,400 % komulatif = x 100% = x 100% = 20,77 % -1,400/+1,000 % komulatif = x 100% = x 100% = 2,56 % -1,000/+0,630

% komulatif = x 100% = x 100% = 1,04 % -0,630/+0,355 % komulatif = x 100% = x 100% = 0,43 % -0,355/+0,200 % komulatif = x 100% = x 100% = 0,22 % -0,200/+0,112 % komulatif = x 100% = x 100% = 0,07% -0,112/+0 % komulatif = x 100% = x 100% = 0,03 %

Tabel hasil perhitungan % kumulatif

Ukuran (mm) % kumulatif +2,00 74,87 -2,000/+1,400 20,77 -1,400/+1,000 2,56 -1,000/+0,630 1,04 -0,630/+0,355 0,43 -0,355/+0,200 0,22 -0,200/+0,112 0,07

-0,112/+0 0,03

VII. PEMBAHASAN

Herman Yosef Aditya. P (091424013

Pada praktikkum kali ini kami melakukan modul dengan judul grinding and sizing. Grinding merupakan proses yang mengacu pada “pulverizing” yaitu pelembutan dan disintegrasi dan operasi ini berbeda disebabkan oleh sifat dari bahan umpannya, ukurannya, dan rasio pengecilan yang diperoleh. Sifat-sifat tersebut menentukan desain peralatan yang akan digunakan. Faktor-faktor yang mempengaruhi karakteristik “grinding” suatu bahan adalah kombinasi air, kecenderungan kehigroskopisan terhadap flokulat dan aglomerat, kemudahan bahan untuk terbakar (combustibility) dan sensitivitas terhadap perubahan temperature sedangkan sizing (pengayakan) merupakan salah satu metode pemisahan partikel sesuai dengan ukuran yang dikehendaki. Ukuran yang lolos melalui saringan biasanya disebut sebagai undersize dan partikel yang tertahan disebut oversize. Tujuan grinding dan sizing yaitu memperoleh produk yang mempunyai spesifikasi ukuran maksimum dan minimum. Selain itu pula untuk memperoleh bahan yang mempunyai permukaan yang spesifik.

y = 1.6541x - 0.0711 R² = 0.9619 -0.2 0 0.2 0.4 0.6 0.8 1 1.2 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 % k u m u latif ukuran (mm)

kurva hubungan antara ukuran (mm) dan %

kumulatif

Faktor-faktor yang dapat mempengaruhi proses operasi grinding diantaranya adalah sebagai berikut :

1. Bentuk butiran bahan

Jika ukuran butiran yang akan digrinding lebih besar maka diperlukan waktu penggilingan yang lebih lama dan begitupun sebaliknya.

2. Waktu penggilingan (grinding)

Semakin lama waktu yang digunakan dalam proses penggrindingan maka semakin halus hasil yang diperoleh.

3. Bentuk dan banyaknya batuan penghancur/penggiling

Semakin besar dan banyak beras berbentuk bola dimasukan ke dalam alat grinding untuk menghancurkan atau menggiling beras tersebut, maka semakin cepat/mudah beras tersebut hancur (ukurnannya menjadi lebih kecil).

4. Jenis bahan

Jenis bahan yang digrinding akan menentukan waktu penggrindingan, ada bahan yang keras, sedang, dan bahan yang mudah untuk digrinding.

Adapun faktor-faktor yang dapat mempengaruhi proses operasi sizing diantaranya adalah sebagai berikut :

1. Bentuk butiran

Padatan berupa butiran berbentuk bola (bulat) lebih mudah lolos jika dibandingkan misalnya dengan bahan-bahan berbentuk jarum atau sisik (tidak beraturan), yang dapat menyumbat atau menutupi ayakan.

2. Gerakan dan waktu tinggal

Gerakan dan waktu tinggal bahan di atas ayakan harus dipilih agar setiap butiran paling sedikit atau satu kali berada pada sebuah lubang ayakan. Efisiensi pengayakan akan turun jika bahan yang diayak membentuk lapisan tebal atau bergerak terlalu cepat. Di samping itu gerakan yang terlalu kuat dapat menyebabkan pengecilan ukuran akibat pengikisan, terutama pada bahan yang lunak.

3. Kelembaban

Umpan yang lembab atau lekat ikut menyebabkan penggumpalan bahan dan menutup lubang ayakan.

4. Muatan listrik statik

Bahan-bahan organik khusus yang halus mempunyai kecenderungan untuk membentuk aglomerat karena adanya muatan listrik statik. Karena itu alat-alat yang digunakan untuk mengayak bahan-bahan organik harus dimurnikan.

5. Lubang ayakan

Semakin halus bahan yang diayak, semakin awal terdapatnya kecenderungan penyumbatan ayakan. Oleh karena itu, di atas ayakan terpasang perlengkapan pembantu dalam sebuah sikat, rol, bola karet atau potongan-potongan karet. Kemungkinan lain adalah dengan membersihkan ayakan dari bawah dengan menggunakan sikat-sikat rol yang berputar atau hembusan udara berlawanan. 6. Jenis saringan yang dipasang pada alat ayakan

Dalam ayakan saringannya dapat diganti sesuai dengan ukuran yang diinginkan. 7. Waktu pengayakan

Semakin lama waktu pengayakan maka hasil pengayakan (penyaringan) yang diperoleh akan semakin banyak.

8. Kecepatan putaran pengayakan

Semakin besar kecepatan putaran permenit, maka hasil pengayakan (penyaringan) yang diperoleh akan semakin banyak.

Dari hasil praktikkum didapatkan kurva hubungan antara ukuran (mm) dan % kumulatif yang memiliki y = 1.6541x - 0.0711 dan R² = 0.9619 dari kurva tersebut didapatkan bahwa semakin turun ukuran ayakan yang digunakan maka semakin turun persen kumulatif yang didapatkan sesuai yang terdapat pada tabel hasil perhitungan % kumulatif.