BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

Kegagalan upaya pemanfaatkan potensi sungai Asahan yang mengalir dari Danau Toba di Provinsi Sumatera Utara untuk menghasilkan tenaga listrik, pada masa pemerintahan Hindia-Belanda, membuat pemerintah Republik Indonesia bertekad mewujudkan pembangunan Pembangkit Listrik Tenaga Air (PLTA) di sungai tersebut.

Tekad ini semakin kuat ketika tahun 1972 pemerintah menerima dari Nippon Koei, sebuah perusahaan konsultan Jepang laporan tentang studi kelayakan Proyek PLTA dan Aluminium Asahan. Laporan tersebut menyatakan bahwa PLTA layak untuk dibangun dengan sebuah peleburan aluminium sebagai pemakai utama dari listrik yang dihasilkannya.

Marubeni Corporation, Mitsubishi Chemical Industries Ltd, Mitsubishi Corporation, Mitsui Aluminium Co, Ltd, Mitsui & Co, Ltd

Penyertaan modal pada perusahaan yang akan didirikan di Jakarta kedua belas perusahaan penanam modal tersebut bersama pemerintah Jepang membentuk sebuah perusahaan dengan nama Nippon Asahan Aluminium Co., Ltd (NAA) yang berkedudukan di Tokyo pada tanggal 25 November 1975.

Tanggal 6 Januari 1976, PT Indonesia Asahan Aluminium (INALUM), sebuah perusahaan patungan antara pemerintahan Indonesia dan Nippon Asahan Aluminium Co.,Ltd, didirikan di Jakarta. INALUM adalah perusahaan yang membangun dan mengoperasikan proyek asahan sesuai dengan perjanjian induk. Perbandingan saham antara pemerintah Indonesia dan Nippon Asahan Aluminium Co., Ltd pada saat perusahaan didirikan adalah 10% dengan 90%. Bulan Oktober 1978 perbandingan tersebut menjadi 25% dengan 75% dan sejak Juni 1987 menjadi 41,13% dengan 58,87%. Sejak 10 Februari 1998 menjadi 41,12% dengan 58,88%.

Melaksanakan ketentuan dalam Perjanjian Induk, pemerintah Indonesia kemudian mengeluarkan SK Presiden No. 5/1976 yang melandasi terbentuknya Otorita Pengembangan Proyek Asahan sebagai wakil pemerintah yang bertanggung jawab atas lancarnya pembangunan dan pengembangan proyek asahan. INALUM dapat dicatat sebagai pelopor dan perusahaan yang bergerak dalam industri peleburan aluminium dengan investasi sebesar 411 milyar Yen.

diambil setelah pemerintah Indonesia memutuskan untuk melakukan termination

agreement (pengakhiran kerjasama) 30 tahun pengelolaan PT INALUM yang

berdasarkan perjanjian antara Pemerintah Indonesia dan Jepang dalam Master

Agreement for the Asahan Hydroelectric and Aluminium Project (MA) pada 7 Juli

1975, kontrak kerjasama berakhir pada 31 Oktober 2013. Disepakatinya proses

termination agreement dilakukan pada 9 Desember 2013. Proses pengambil alihan

saham sendiri butuh waktu 10 hari dan selesai pada 19 Desember 2013. Setelah diakuisisi oleh pemerintah Indonesia, pengelolaan PT INALUM (Persero) berada dibawah Kementerian BUMN sesuai peraturan perundang-undangan. DPR juga menerima keinginan pemerintah Provinsi Sumatera Utara beserta 10 kabupaten dan kotamadya di daerah strategis proyek asahan untuk berpartisipasi memiliki saham di PT INALUM (Persero), dengan catatan kepemilikan Pemerintah RI dipertahankan minimal 70 persen. Berikut ini adalah logo PT INALUM dapat dilihat pada Gambar 2.1

2.2 Ruang Lingkup Bidang Usaha

PT Indonesia Asahan Aluminium (PT INALUM) terdiri dari Pabrik Peleburan Aluminium di Kuala Tanjung, Kecamatan Sei Suka, Kabupaten Batubara dan PLTA Sungai Asahan di Paritohan, Kecamatan Pintu Pohan Meranti, Kabupaten Toba Samosir beserta seluruh prasarana yang diperlukan untuk kedua proyek, seperti: pelabuhan, jalan-jalan, perumahan karyawan, sekolah, mesjid, gereja, sarana olahraga dan lain-lain, dengan investasi keseluruhannya mencapai + 411 milyar yen.

2.3 Lokasi Perusahaan

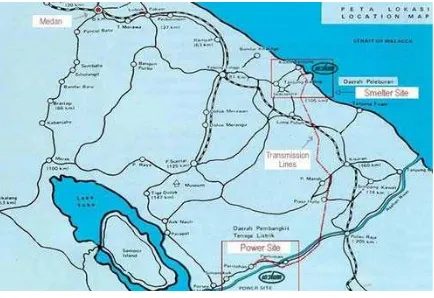

PT INALUM berlokasi di Kuala Tanjung, Kecamatan Sei Suka, Kabupaten Asahan, Propinsi Sumatera Utara. Peta lokasi pabrik peleburan aluminium dapat dilihat pada Gambar 2.2

Gambar 2.2 Peta Lokasi Pabrik Peleburan

2.4 Daerah Pemasaran

kualitas produk, yaitu 99,90% dan 99,70%. aluminium batangan PT INALUM terdaftar pada London Metal Exchange (LME) tanggal 23 September 1987. Aluminium batangan (ingot) yang dihasilkan dipasarkan ke seluruh Indonesia dan ke luar negeri seperti Jepang, China, dan Korea.

2.5 Organisasi dan Manajemen

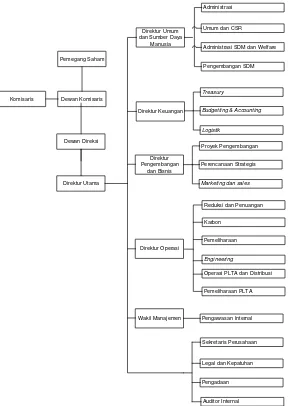

Hubungan dan kerja sama dalam organisasi dituangkan dalam suatu struktur organisasi. Struktur organisasi menunjukkan satuan-satuan organisasi dan garis wewenang, sehingga batasan-batasan tugas dan tanggung jawab dari setiap personil dalam organisasi dapat dilihat dengan jelas. Selain itu masing-masing personil mengetahui dari mana mendapat perintah dan kepada siapa harus mempertanggung jawabkan hasil pekerjaannya.

2.5.1 Struktur Organisasi

Komisaris

Gambar 2.3 Struktur Organisasi PT INALUM

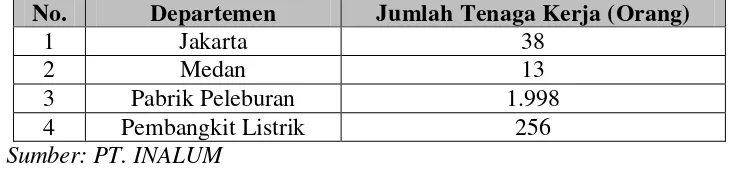

2.6 Jumlah Tenaga Kerja dan Jam Kerja 2.6.1 Tenaga Kerja

Tabel 2.1 Tenaga Kerja dan Jumlah Tenaga Kerja No. Departemen Jumlah Tenaga Kerja (Orang)

1 Jakarta 38

2 Medan 13

3 Pabrik Peleburan 1.998

4 Pembangkit Listrik 256

Sumber: PT. INALUM

2.6.2 Jam Kerja

Jam kerja yang berlaku di PT INALUM, khususnya di Pabrik Peleburan Aluminium Kuala Tanjung terbagi atas dua, yaitu :

1. Day time

Waktu ini berlaku untuk karyawan yang bekerja di kantor (administrasi), yaitu mulai pukul 08.00 sampai 16.00 wib pada hari Senin sampai dengan hari Jumat, dan istirahat mulai dari pukul 12.00 sampai 13.00 wib. Pada hari Sabtu bekerja dari pukul 08.00 sampai 12.00 wib tanpa istirahat. Khusus untuk hari Sabtu, setiap dua minggu karyawan mendapat giliran libur secara bergantian. Libur ini disebut dengan istilah “Sabtu off”.

2. Shift time

PT. INALUM adalah perusahaan yang berproduksi selama 24 jam nonstop, maka untuk karyawan yang bekerja di lantai produksi (pabrik), waktu kerja dibagi atas 3 (tiga) shift kerja. Karyawan yang bekerja untuk mengisi ketiga

shift tersebut dibagi atas 3 kelompok (team), yang jadwalnya diatur oleh

perusahaan. Pembagian shift kerja dapat dilihat pada Tabel 2.2 Tabel 2.2 Pembagian Shift Kerja

II 08.00 – 12.00 12.00 – 13.00 13.00 – 16.00 III 16.00 – 18.30 18.30 – 19.30 19.30 – 24.00 Sumber: PT. INALUM

Pada pembagian kerja, setiap karyawan melakukan pekerjaan yang tetap selama minggu tersebut, kemudian mengerjakan pekerjaan lain pada minggu berikutnya, sesuai pembagian tugas pada stasiun kerja mereka.

2.7 Sistem Pengupahan dan Fasilitas lainnya

Sistem pengupahan yang digunakan, PT INALUM memegang prinsip-prinsip kesamaan hak, seperti berikut:

1. Setiap karyawan dengan posisi dan kontribusi yang sama harus mendapatkan perlakuan yang sama baik berupa imbalan maupun hukuman.

2. Perusahaan akan memberikan penghargaan bagi karyawan yang berprestasi dan menjatuhkan sanksi yang setimpal bagi karyawan yang tidak disiplin.

Kompensasi yang diterima karyawan PT INALUM secara umum terbagi atas:

1. Gaji, terdiri atas : a. Gaji Pokok

Besarnya nilai gaji pokok yang diterima setiap personil karyawan PT INALUM ditetapkan berdasarkan pertimbangan-pertimbangan berikut :

a. Tunjangan pangkat b. Tunjangan jabatan c. Tunjangan evaluasi d. Tunjangan keluarga e. Tunjangan perumahan f. Tunjangan pengangkatan g. Tunjangan lokasi kerja

h. Tunjangan bantuan khusus untuk Perumahan 3. Insentif, terbagi atas :

a. Insentif kerja gilir

b. Insentif pekerjaan khusus c. Insentif siaga

d. Insentif panggilan darurat e. Insentif area khusus

4. Fringe Benefit, terbagi atas :

a. Fasilitas

Fasilitas-fasilitas yang diberikan perusahaan kepada karyawannya antara lain :

i. Fasilitas perumahan ii. Fasilitas transportasi

iii. Fasilitas pengobatan/perawatan iv. Fasilitas rekreasi

vi. Sarana ibadah

vii. Fasilitas pinjaman jangka panjang dan jangka pendek. b. Kesejahteraan

Bantuan kesejahteraan diberikan perusahaan berupa : i. Dana jamsostek

ii. Bantuan suka duka

c. Awarding

Merupakan suatu bentuk kompensasi yang didasarkan atas prestasi kerja karyawan dalam melaksanakan pekerjaannya.

d. Bonus

Dibagi ababila perusahaan mendapat keuntungan yang besar dari penjualan hasil produksinya, maka sebagai rasa terima kasih kepada karyawannya, perusahaan memberikan bonus.

2.8 Proses Produksi

Bagian utama dari PT INALUM adalah Pabrik Peleburan Aluminium. Produk utama yang dihasilkan dari pabrik peleburan ini adalah Aluminium Ingot

atau Aluminium batangan, dimana dalam proses pembuatannya ditunjang oleh 3 bagian utama, antara lain :

1. Bagian Karbon, merupakan unit yang melakukan pembuatan blok anoda karbon yang nantinya akan digunakan pada proses elektrolisa.

3. Bagian Penuangan, merupakan bagian yang melakukan pencetakan aluminium cair menjadi aluminium ingot (batangan).

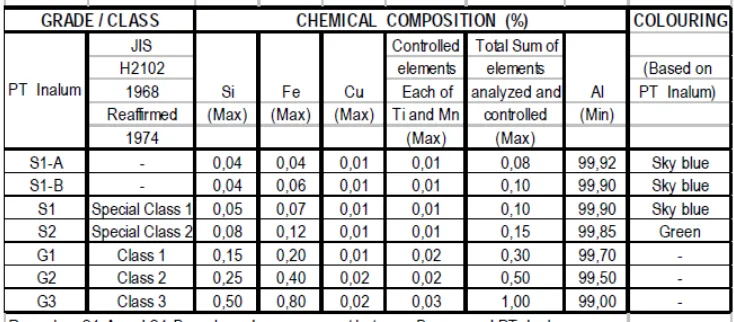

2.8.1 Standar Mutu Produk

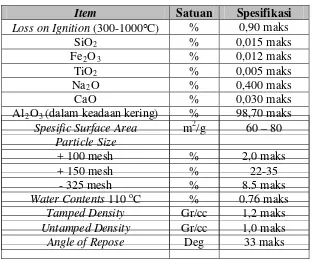

Standar mutu aluminium ingot yang dihasilkan PT INALUM dapat dilihat pada Gambar 2.4

Gambar 2.4 Standar Mutu Aluminium Ingot

2.8.2 Bahan yang Digunakan

Bahan yang digunakan oleh PT INALUM dalam menghasilkan produk adalah sebagai berikut:

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan memiliki persentase terbesar dibandingkan dengan bahan-bahan lain. Bahan baku yang digunakan adalah sebagai berikut:

Alumina (Al2O3

Tabel 2.3 Spesifikasi Alumina yang Digunakan

) diperoleh dari pengolahan biji bauksit dengan proses Bayer. Spesifikasi alumina yang digunakan dapat dilihat pada Tabel 2.3

b. Anoda Karbon

Anoda karbon berfungsi sebagai reduktor dalam proses elektrolisis alumina. Anoda karbon diproduksi pada pabrik karbon (carbon plant). Komposisi karbon terdiri dari 60% kokas minyak, 15% hard pitch, dan 20% butt (puntung anoda). 2. Bahan Penolong

Bahan penolong adalah bahan yang ditambahkan pada proses produksi dengan persentase lebih rendah dari pada bahan utama dan tidak dapat dibedakan dengan jelas pada produk akhir. Bahan penolong yang digunakan pada proses produksi di PT INALUM adalah sebagai berikut:

Item Satuan Spesifikasi

Loss on Ignition (300-1000°C) % 0,90 maks

Untamped Density Gr/cc 1,0 maks

a. Kriolit

Kriolit dapat mengandung CaF2 dan AlF3 yang dapat membentuk kriolit

Na3AlF6

b. Soda Abu (Na .

2CO3

Soda abu berfungsi memperkuat struktur katoda dan dinding samping agar sulit tererosi.

)

c. Aluminium Fluorida (AlF3

Aluminium fluorida berfungsi menjaga keasaman bath dan merupakan bahan yang dituangkan secara manual jika kelebihan AlF

)

3 kurang di dalam bath

2.8.3 Uraian Proses Produksi

Uraian proses produksi yang terjadi dalam pot reduksi adalah sebagai berikut:

1. Baking (Preheating)

Baking adalah pemanasan permukaan blok katoda secara bertahap, tujuannya

menghindari thermal shock yang mungkin terjadi bila pot yang masih dingin tiba-tiba dioperasikan pada temperatur tinggi. Secara umum ada dua metoda proses

baking yang digunakan saat ini, yaitu :

a. Reduction Cell Electrical Bake-out atau Resistance Preheating atau CokeBed

Preheating

Metode ini diterapkan terhadap pot yang telah direkonstruksi sebagian atau penuh (partial or full reconstruction) tanpa ada sisa bath dan metal beku di dalam

shunt resistor dan berlangsung sampai distribusi temperatur pada permukaan katoda mencapai ± 800 sampai 900 o

b. Reduction Cell Fuel Bake-out atau Fuel Fired Baking atau Thermal

Preheating

C (± selama 72 jam, tergantung dimensi pot dan kuat arus yang dipakai). Selain itu metode ini juga menggunakan coke (kokas) sebagai media penghantar arus/panas dari anoda ke katoda dan sebagai isolasi terhadap oksidasi.

Metode kedua ini adalah metode baking yang menggunakan minyak atau gas LPG sebagai bahan bakar dan dilengkapi dengan burner (semacam nozzle untuk menginjeksikan nyala api/panas ke dalam pot). Gas Baking System termasuk ke dalam kelompok metode ini dan menggunakan gas LPG sebagai bahan bakar di dalam prosesnya.

Aluminium smelter (pabrik peleburan aluminium) di negara maju yang krisis

energi listrik banyak menggunakan metoda gas baking pada setiap proses baking

sehingga mereka tidak lagi menggunakan arus listrik pada saat baking tetapi memanfaatkan arus tersebut untuk meningkatkan produktivitas (produksi aluminium cair). Apalagi kalau smelter tersebut tidak memiliki fasilitas pembangkit listrik sendiri (alias membeli listrik dari perusahaan lain), mereka akan cenderung menggunakan metoda gas baking untuk proses pemanggangan

pot. Hal ini disebabkan karena harganya (total cost) jauh lebih murah dan hasilnya cukup memuaskan apabila ditinjau dari segi distribusi temperatur pada permukaan

PT INALUM dari awal pengoperasiannya menggunakan metode electric

baking untuk proses pemanggangan pot. Sejak tanggal 23 sampai 26 April 2002

dilakukan uji coba metoda gas baking dengan hasil yang cukup memuaskan. Sekarang ini, PT INALUM menggunakan electric dan gas baking system untuk pemanggangan pot. Pemilihan metode baking tergantung pada ketersediaan energi listrik dan LPG. Gas baking system yang dilakukan PT INALUM saat ini bertujuan untuk mempersiapkan suatu sistem restart up pot cut-out

(menghidupkan kembali pot yang sudah mati) yang cepat, aman, dan biaya rendah dalam mengantisipasi gangguan terhadap arus listrik untuk jangka waktu yang lama, dimana sejumlah besar pot harus di-cut-out (dimatikan).

2. Start-up

Setelah operasi baking yang berlangsung selama 72 jam (3 hari) atau pada akhir masa operasi baking, temperatur blok katoda sekitar 750 0

3. Transisi

C dan siap untuk

start-up.

Transisi adalah masa peralihan dari start-up menuju operasi normal. Selama transisi, komposisi bath, tinggi metal dan tinggi bath, harus dijaga sesuai dengan standarnya. Masa transisi, terjadi pembentukan kerak samping yang berguna sebagai pelindung dinding samping dari serangan bath yang korosif. Akhir masa transisi, heat balance di dalam pot diharapkan sudah stabil. Meskipun masa transisi hanya berlangsung 35 hari pengaruhnya terhadap umur dan kestabilan pot

4. Operasi Normal

Memasuki operasi normal kondisi pot diharapkan sudah stabil. Pekerjaan-pekerjaan utama yang biasa dilakukan antara lain:

a. Penggantian anoda dan penaikan busbar anoda

Anoda di dalam pot berjumlah 18 buah, dengan masa pakai tiap anoda 28 hari. Agar tegangan pot tetap stabil, penggantian anoda harus diatur, tiap harinya 1 anoda yang boleh diganti. Anoda pojok (A, H dan J atau 18, 1 dan 9), 1 hari berikutnya tidak ada penggantian anoda. Busbar anoda adalah batangan aluminium penghantar listrik, tempat menjepitkan rod anoda. Busbar anoda dapat bergerak turun naik menggerakkan seluruh anoda. Disebabkan dilakukan metal tapping setiap 4 shift, maka busbar anoda akan turun. Secara berkala (± 14 hari sekali) busbar anoda harus dinaikkan pada posisinya semula. Saat ini penggantian anoda dan penaikan busbar ini dilakukan dengan bantuan ACC.

b. Pengambilan metal cair(metal tapping – MT)

Metal cair hasil proses produksi, setiap hari diambil dengan disedot dengan menggunakan ladel metal yang digantungkan pada ACC. Banyaknya metal yang diambil dari setiap pot disesuaikan dengan tinggi metalnya dan kondisi pot itu sendiri, besarnya ± 1,4 ton perhari atau 1,8 – 1,9 ton per 32 jam.

c. Pemasukan material

AlF3 merupakan aditif yang dimasukkan setiap hari, untuk mengimbangi

dioperasikan pada temperatur yang lebih rendah. Pemasukan AlF3 ke dalam

pot, dilakukan dengan AlF3

d. Pemecahan kerak tengah dan pemasukan alumina

car.

Pemecahan kerak tengah dilakukan oleh blade, sedangkan pemasukan alumina ke dalam bath sebanyak kira-kira 20 kg dilakukan melalui gate

alumina di bagian tengah pot. Pekerjaan ini dikontrol secara kontinu oleh

komputer.

e. Pengontrolan voltage dan penanggulangan noise

Agar temperatur pot tetap terjaga, maka tegangan pot yang sebanding dengan energi input perlu dikontrol terus menerus. Pekerjaan-pekerjaan di atas dikontrol oleh komputer.

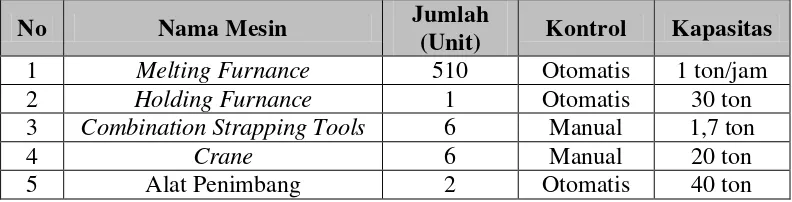

2.9 Mesin dan Peralatan

Mesin dan peralatan yang digunakan untuk kegiatan produksi di PT INALUM adalah sebagai Tabel 2.4

Tabel 2.4 Mesin dan Peralatan

No Nama Mesin Jumlah

(Unit) Kontrol Kapasitas

1 Melting Furnance 510 Otomatis 1 ton/jam

2 Holding Furnance 1 Otomatis 30 ton

3 Combination Strapping Tools 6 Manual 1,7 ton

4 Crane 6 Manual 20 ton

2.9.1 Utilitas

Utilitas adalah segala sesuatu yang digunakan agar proses yang terjadi dapat berjalan dengan efektif dan ekonomis guna mendapatkan hasil yang optimal. Sarana utilitas digunakan untuk meningkatkan mutu, memelihara peralatan, menjaga keseimbangan dalam proses pengolahan disamping penggunaan utama sebagai penggerak peralatan. Demi kelancaran kegiatan produksi, maka diperlukan unit pendukung seperti dibawah ini:

1. Ruang Pendinginan Dross (Dross Cooling Room)

Struktur bangunan : Rangka baja dan dinding asbes

2. Peralatan Penyedia Minyak Berat

a. Tangki penyimpanan minyak berat, berjumlah satu unit terbuat dari baja dengan atap dan tipe tangki yang berada diatas tanah.

b. Pompa pengisian minyak berat, 2 buah (1 persediaan), tipe pompa motor kopel langsung, kapasitas 0,3 m3/jam, tekanan 5 kg/cm2

3. Peralatan Persediaan LPG

.

4. Jaringan Pipa-Pipa Air Industri Tekanan pengaliran : 3 kg/cm Volume pengaliran : 38,5 m

2

3

Volume air yang disirkulasikan : total keseluruhan pompa 495,8m /jam

3

5. Peralatan Menara Pendingin (Cooling tower)

/jam

Peralatan menara pendingin terdiri dari: a. Menara Pendingin (Cooling tower)

Jumlah : 1 unit

Tipe : aliran silang dengan ventilasi Kapasitas : max 500 m3/jam x 1 ruang

Temperatur : tempertur masuk 45˚C dan temperatur keluar 28˚C Rangka : rangka bangunan kayu

b. Kipas menara pendingin : 1 unit, kapasitas 10360 m3

c. Pompa air panas (P1) untuk memompakan air panas dari casting machine

ke cooling tower : 2 unit , dengan tipe motorkopel langsung, kapasitas 500

m

/jam.

3

/jam, tekanan pengaliran 1,5 kg/cm2

d. Pompa air pendingin (P2) untuk memompakan air dingin dari kolam pendingin ke casting machine : 3 unit, dengan tipe motorkopel langsung, kapasitas langsung 250 m

.

3

/jam tekanan pengaliran 2,5 kg/cm2

e. Pompa air pendingin (P3) untuk memompakan air pendingin ke silinder hidrolik di bawah dapur : 2 unit (1 stand by), tipe motorkopel langsung dengan kapasitas 20 m

.

3

f. Kolam air panas : terbuat dari semen beton dengan ukuran 6m x 5m x 4,5m

g. Kolam air dingin : terbuat dari semen beton dengan ukuran 9,6m x 6m x 2,2m.

2.10 Safety and Fire Protection

Beberapa jenis safety protector atau pelindung keselamatan kerja yang digunakan PT. Indonesia Asahan Aluminium (INALUM), adalah sebagai berikut:

1. Helm

Sebagai pengaman kepala dari benturan dan benda-benda yang jatuh dari atas. 2. Sarung Tangan

Sebagai pelindung jari atau tangan dari bahan yang panas, bahan kimia yang beracun dan berbahaya, atau ketika melakukan pekerjaan yang memotong. 3. Kacamata

Sebagai pelindung mata dari debu, sinar ultraviolet dan radiasi. 4. Masker

Sebagai pelindung paru-paru dan saluran pernafasan dari debu dan gas beracun.

5. Kaca Pelindung Muka

Sebagai pelindung muka dari logam yang panas, dan api atau sinar pada saat mengelas dan proses pengisian aluminium cair ke dalam dapur (Charging). 6. Tutup Telinga

Gambar 2.5 Pakaian Kerja PT. INALUM

Spesifikasi untuk jenis kain yang digunakan oleh PT. INALUM dalam pakaian kerja.

Tabel 2.5 Jenis Kain Personal Protective Clothing PT. INALUM No Jenis Kain Berat Ketebalan Nilai Clo Warna Keluaran

1

Katun 60% + Tyveex

40%

141,5

(g.m-2) 0,55 (mm) 1,00 Clo Biru

PT. Paragon Sumber : Departemen SGP (Smelter General Procurement) PT. INALUM

2.11 Pengolahan Limbah

1. Proses Pengolahan Limbah Padat

Limbah padat yang dihasilkan dari kegiatan operasional pabrik dikumpulkan pada tempat penyimpanan sementara, dan tempat penyimpanan ini ditutup dengan baik. Limbah padat ini pada umumnya ditanam ditempat yang sudah ditentukan.

2. Proses Pengolahan Limbah Cair

Limbah cair diolah dengan cara pengolahan atau pemurnian air industri pada

Water Purifying Facilities. Setelah diolah dan dimurnikan air ini kemudian

digunakan kembali baik untuk keperluan industri, maupun keperluan konsumsi.

3. Proses Pengolahan Limbah Gas