PRA RANCANGAN PABRIK

PEMBUATAN KALSIUM ASETAT DAN MAGNESIUM ASETAT

DARI ASAM ASETAT DAN BATU DOLOMIT

DENGAN KAPASITAS PRODUKSI 15.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

T.M.ZACHARI ALAMSYAH

040405029

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan

anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Pembuatan Kalsium Magnesium Asetat Dari Asam Asetat

Dan Batu Dolomit dengan kapasitas 15000 ton/tahun. Tugas Akhir ini dikerjakan

sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah

penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir Fatimah, MT sebagai Dosen Pembimbing I yang telah memberikan

arahan selama menyelesaikan tugas akhir ini.

2. Ibu Farida Hanum, ST MT sebagai Dosen Pembimbing II yang telah memberikan

arahan selama menyelesaikan tugas akhir ini.

3. Bapak Ir Indra Surya, MSc sebagai Dosen Penguji I yang telah memberikan

arahan selama menyelesaikan tugas akhir ini.

4. Bapak Hendra Ginting ST, MT sebagai Dosen Penguji II yang telah memberikan

arahan selama menyelesaikan tugas akhir ini.

5. Ibu Ir. Renita Manurung, MT sebagai Ketua Departemen Teknik Kimia FT USU

6. Bapak Dr. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik

Kimia FT USU.

7. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani

studi.

8. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik

Kimia.

9. Dan yang paling istimewa Orang tua penulis yaitu Ibunda Cut Meurah Hasruyati

dan Ayahanda dr T.M. Thaib SpA, MKes, yang tidak pernah lupa memberikan

motivasi dan semangat kepada penulis.

10.Ibu Siti Rohana, wali/bibi penulis yang telah membimbing dan mendidik penulis

11.Adinda T.M. Febriansyah yang selalu mendoakan dan memberikan semangat.

12.Ghazali Wardhono dan Ishan Wardhono, Adik Sepupu penulis yang telah

memberi motivasi dan semangat selama penulis menimba ilmu di Medan.

13.Kak Yuli, yang telah memberi motivasi dan semangat selama penulis menimba

ilmu di Medan.

14.Teman-teman stambuk ‘04 tanpa terkecuali. Terima kasih buat kebersamaan dan

semangatnya.

15.Teman seperjuangan, Sahala sebagai partner penulis dalam penyelesaian Tugas

Akhir ini.

16.Adik-adik junior stambuk ’05, ’06, ’07, ’08 dan ’09.

17.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut

memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 20 Maret 2010

Penulis,

T.M. Zachari Alamsyah

INTISARI

Kalsium Asetat dan Magnesium Asetat diperoleh melalui reaksi antara

Asam Asetat dan batu dolomit dalam reaktor tangki berpengaduk pada suhu dan

tekanan yang relatif rendah dimana produksi yang dihasilkan bermanfaat sebagai

penyerap SOx dan NOx pada pabrik batubara dan pencair salju di daerah yang

beriklim salju.

Pabrik pembuatan Kalsium Asetat dan Magnesium Asetat ini direncanakan

berproduksi dengan kapasitas 15.000 ton/tahun dengan masa kerja 330 hari dalam

satu tahun. Lokasi pabrik direncanakan di daerah Kuta Gambir, Kabupaten Dairi,

Sumatera Utara dengan luas areal 10.120 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh

seorang General Manager dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi pabrik pembuatan Kalsium Asetat dan Magnesium

Asetat ini adalah sebagai berikut:

Modal Investasi : Rp 362.148.832.199,- Biaya Produksi : Rp 207.518.065.757,- Hasil Penjualan : Rp296.998.526.880,-

Laba Bersih : 89.480.461.123,- Profit Margin : 30,28%

Break Event Point : 61,03 % Return of Investment : 17,39 % Return on Network : 28,98% Pay Out Time : 5,75 tahun Internal Rate of Return : 30,98%

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik

Pembuatan Kalsium Asetat dan Magnesium Asetat dari Asam Asetat dan Batu

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...vii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

DAFTAR PUSTAKA ... xi

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik ... I-2

1.4 Manfaat Perancangan ... I-3

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Kalsium Asetat dan Magnesium Asetat ... II-1

2.2 Perkembangan Kalsium Asetat dan Magnesium Asetat ... II-1

2.3 Kegunaan Kalsium Asetat dan Magnesium Asetat ... II-3

2.4 Asam Asetat ... II-5

2.5 Batu Dolomit ... II-5

2.6 Proses Produksi Kalsium Asetat dan Magnesium Asetat ... II-5

2.7 Dasar-dasar Pemilihan Proses ... II-7

2.8 Deskripsi Proses ... II-9

BAB III NERACA MASSA ...III-1

3.1 Tangki Pencampur I (M – 101) ...III-1

3.2 Reaktor ( R – 201) ...III-1

3.3 Filter Press (FP – 101) ...III-2

3.4 Tangki Netralisasi (TT – 201) ...III-2

3.5 Evaporator 1 (FE-201)...III-2

3.6 Crystallizer(CR-201) ...III-3

3.8 Furnace (B – 101) ...III-3

BAB IV NERACA ENERGI ... IV-1

4.1 Furance ... IV-1

4.2 Waste Heat Bolier ... IV-1

4.3 Heater 1(E-101) ... IV-1

4.4 Reaktor 1(R-201) ... IV-2

4.5 Evaporator 1 (FE-201) ... IV-2

4.6 Cooler (E–201) ... IV-2

4.7 Crystallizer (CR–201) ... IV-2

4.8 Drum drier (DE–201) ... IV-3

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja Pabrik ... VI-8

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.3 Kebutuhan Listrik ... VII-12

7.4 Unit Pengolahan Limbah ... VII-13

7.6 Spesifikasi Peralatan Utilitas... VII-17

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik... VIII-1

8.2 Tata Letak Pabrik ... VIII-6

8.3 Perincian luas tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis... IX-2

9.1.2 Bentuk Organisasi Fungsionil ... IX-2

9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3

9.1.4 Bentuk Organisasi Fungsionil dan staf ... IX-3

9.2 Manajemen Perusahaan ... IX-3

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9

9.7 Sistem Penggajian ... IX-11

9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR TABEL

Hal

Tabel 1.1 Impor Kalsium Magnesium Asetat Indonesia ... I-2

Tabel 3.1 Neraca Massa pada Tangki Pencampur I (M – 101) ...III-1

Tabel 3.2 Neraca Massa pada Reaktor ( R – 201) ...III-1

Tabel 3.3 Neraca Massa pada Filter Press (FP – 101) ...III-2

Tabel 3.4 Neraca Massa pada Tangki Netralisasi (TT – 201)...III-2

Tabel 3.5 Neraca Massa pada Evaporator 1 (FE-201) ...III-2

Tabel 3.6 Neraca Massa pada Crystallizer(CR-201) ...III-3

Tabel 3.7 Neraca Massa pada Drum drier(DE-201) ...III-3

Tabel 3.8 Neraca Massa pada Furnace (B – 101) ...III-3

Tabel 4.1 Neraca Energi pada Furnace (B–101) ... IV-1

Tabel 4.2 Neraca Energi pada Waste heat boiler (E–101) ... IV-1

Tabel 4.3 Neraca Energi pada Heater 1(E-101) ... IV-1

Tabel 4.4 Neraca Energi pada Reaktor 1(R-201) ... IV-2

Tabel 4.5 Neraca Energi pada Evaporator 1 (FE-201) ... IV-2

Tabel 4.6 Neraca Energi pada Cooler (E–201) ... IV-2

Tabel 4.7 Neraca Energi pada Crystallizer (CR–201) ... IV-2

Tabel 4.8 Neraca Energi pada Drum drier (DE–201) ... IV-3

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Kalsium Asetat dan Magnesium Asetat ... VI-4

Tabel 7.1 Kebutuhan Uap pada Alat ... VII-1

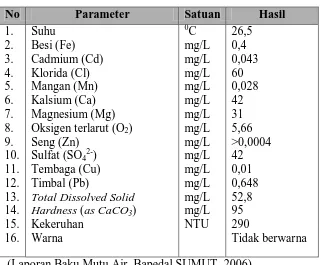

Tabel 7.2 Kebutuhan Air Pendingin pada Alat ... VII-2

Tabel 7.3 Kebutuhan Air Umpan Boiler ... VII-3

Tabel 7.4 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-4

Tabel 7.5 Kualitas Air Sungai Lau Gunung, Dairi ... VII-5

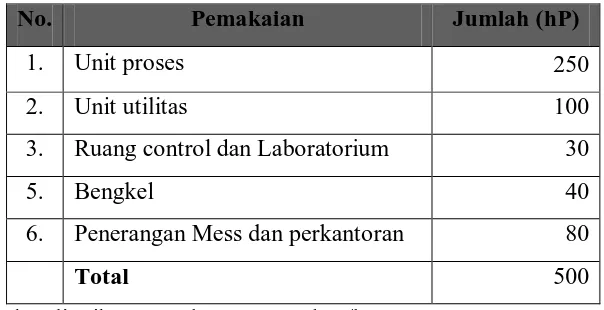

Tabel 7.6 Perincian Kebutuhan Listrik ... VII-12

Tabel 8.1 Perincian Luas Tanah ... VIII-7

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya... IX-10

Tabel LB.1 Kapasitas Panas Bahan ... LB-1

Tabel LB.2 Nilai Konstanta a,b,c dan d untuk perhitungan Cp fasa cair ... LB-3

Tabel LB.3 Nilai Konstanta a,b,c dan d untuk perhitungan Cp fasa cair ... LB-2

Tabel LB.4 Neraca Panas Total Furnace ... LB-5

Tabel LB.5 Neraca Panas Total Waste Heat Boiler ... LB-7

Tabel LB.6 Neraca Panas Total Heater ... LB-9

Tabel LB.7 Neraca Panas Total Reaktor...LB-13

Tabel LB.8 Neraca Panas Total Evaporator 1 ...LB-17

Tabel LB.9 Neraca Panas Total Cooler ...LB-19

Tabel LB.10 Neraca Panas Total Crystallizer ...LB-22

Tabel LB.11 Neraca Panas Total Drum drier ...LB-25

Tabel LC.1 Data pada Alur 1 ... LC-1

Tabel LC.2 Data pada Alur 5 ... LC-4

Tabel LC.7 Komposisi Gas pada Knock-out Drum (KO-101) ...LC-17

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin LD-31

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7

Tabel LE.5 Biaya Sarana Transportasi ... LE-11

Tabel LE.6 Perincian Gaji Pegawai ... LE-14

Tabel LE.7 Perincian Biaya Kas ... LE-15

Tabel LE.8 Perincian Modal Kerja... LE-16

Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-18

Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

No. 17 Tahun 2000 ... LE-18

Tabel LE.11 Data Perhitungan BEP ... LE-27

DAFTAR GAMBAR

Hal

Gambar 6.1 Instrumentasi Tangki Cairan ... VI-5

Gambar 6.2 Instrumentasi Pompa ... VI-5

Gambar 6.3 Instrumentasi Heater dan cooler ... VI-5

Gambar 6.4 Instrumentasi Reaktor ... VI-6

Gambar 6.5 Instrumentasi Furnace ... VI-6

Gambar 6.6 Instrumentasi Waste Heat Boiler ... VI-6

Gambar 6.7 Instrumentasi Tangki Netralisasi ... VI-7

Gambar 6.8 Instrumentasi Crystallizer dan drier ... VI-7

Gambar 6.9 Instrumentasi Filter Press ... VI-7

Gambar 6.10 Instrumentasi Evaporator ... VI-8

Gambar 7.1 Diagram Alir Pengolahan Air Pra Rancangan Pabrik

Pembuatan Kalsium Asetat dan Magnesium Asetat...VII-27

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Pabrik ... VIII-9

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Kalsium Asetat dan Magnesium Asetat ... IX-13

Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2

Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower .... LD-30

Gambar LD.3 Kurva Hy terhadap 1/(Hy*– Hy) ... LD-31

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) ... LE-5

DAFTAR LAMPIRAN

Hal

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1

LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

INTISARI

Kalsium Asetat dan Magnesium Asetat diperoleh melalui reaksi antara

Asam Asetat dan batu dolomit dalam reaktor tangki berpengaduk pada suhu dan

tekanan yang relatif rendah dimana produksi yang dihasilkan bermanfaat sebagai

penyerap SOx dan NOx pada pabrik batubara dan pencair salju di daerah yang

beriklim salju.

Pabrik pembuatan Kalsium Asetat dan Magnesium Asetat ini direncanakan

berproduksi dengan kapasitas 15.000 ton/tahun dengan masa kerja 330 hari dalam

satu tahun. Lokasi pabrik direncanakan di daerah Kuta Gambir, Kabupaten Dairi,

Sumatera Utara dengan luas areal 10.120 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh

seorang General Manager dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi pabrik pembuatan Kalsium Asetat dan Magnesium

Asetat ini adalah sebagai berikut:

Modal Investasi : Rp 362.148.832.199,- Biaya Produksi : Rp 207.518.065.757,- Hasil Penjualan : Rp296.998.526.880,-

Laba Bersih : 89.480.461.123,- Profit Margin : 30,28%

Break Event Point : 61,03 % Return of Investment : 17,39 % Return on Network : 28,98% Pay Out Time : 5,75 tahun Internal Rate of Return : 30,98%

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik

Pembuatan Kalsium Asetat dan Magnesium Asetat dari Asam Asetat dan Batu

BAB I

PENDAHULUAN

1.1 Latar Belakang

Batubara pada masa mendatang mempunyai prospek yang cerah sebagai

bahan bakar alternatif. Hal ini ditandai dengan makin terbatasnya bahan bakar

minyak maupun gas disamping makin berkembangnya kegiatan industri baik skala

besar, menengah dan kecil. Selain tetap memanfaatkan minyak bumi dan gas bumi

yang semakin terbatas jumlahnya dan semakin mahal, negara-negara industri

berusaha memanfaatkan batubara sebagai bahan bakar penghasil energi.

Akan tetapi, persoalan yang dihadapi dalam penggunaan batubara secara

konvensional sebagai sumber energi istrik pada PLTU antara lain soal pencemaran

udara yang disebakan oleh gas buang yang mengandung partikel-partikel halus, SOx

dan NOx yang relatif lebih banyak dibandingkan dengan penggunaan BBM dan gas.

Hal ini disebabkan oleh sangat bervariasinya kualitas batubara dan semakin ketatnya

peraturan lingkungan. Untuk mengurangi resiko tersebut, diperlukan tambahan biaya

investasi dan operasi guna mengurangi dampak negatif terhadap kelestarian

lingkungan. Berbagai upaya untuk mengatasi pencemaran tersebut telah dilakukan

salah satunya melalui proses gasifikasi batubara yaitu pada pembangkit listrk tenaga

gas uap (PLTGU) telah diterapkan. Akhir-akhir ini juga telah diteliti suatu senyawa

yaitu kalsium magnesium asetat yang sangat efektif dalam mengurangi emisi SOx

dan NOx dalam pembakaran batubara, sehingga proses pembakaran batubara menjadi

lebih ramah lingkungan dan tidak berbahaya (Sukandarrumidi, 2001).

Konsumsi batubara dalam negeri sekarang cukup tinggi sehingga emisi yang

dihasilkan harus ditekan serendah mungkin untuk mengurangi pengaruh negatif

terhadap lingkungan. Hal ini mendorong kebutuhan kalsium magnesium asetat

sebagai agen pereduksi SOx dan NOx juga meningkat.

Selain itu kalsium magnesium asetat mempunyai beberapa kegunaan lain

yaitu sebagai pencair es/ salju, yang dapat meminimumkan kecelakaan di jalan raya

yang sangat berguna digunakan di dataran-dataran negara Eropa atau negara-negara

Impor kalsium magnesium asetat berkembang pesat dari tahun ke tahun. Hal

ini disebabkan berkembangnya pabrik batubara di Indonesia. Menurut BPS (2004

dan 2006), impor kalsium magnesium asetat Indonesia seperti pada Tabel 1.1 berikut

ini.

Tabel 1.1 Impor Kalsium Magnesium Asetat Indonesia

Tahun Impor

Berat bersih (kg)

2005 18.235.970

2006 23.342.294

2007 24.453.664

2008 25.198.630

2009 26.664.675

(BPS, 2005 sampai 2009)

Selain itu kebutuhan dunia kalsium asetat dan magnesium asetat dunia dari

tahun ke tahun semakin meningkat , terutama di negara-negara Eropa dan sebagian

negara-negara Asia yaitu sebagai pencair salju untuk mengurangi kecelakaan di jalan

raya, sehingga produk kalsium asetat dan magnesium asetat ini diharapkan mampu

untuk memenuhi kebutuhan dunia.

1.2 Perumusan Masalah

Kalsium asetat dan magnesium asetat merupakan absorben yang dapat

menyerap SOx , NOx, dan debu dari hasil pembakaran bahan bakar batubara. Sampai

saat ini kalsium asetat dan magnesium asetat masih diimpor dan penggunaannya

cenderung meningkat. Sehingga dengan pra-rancangan pabrik ini diharapkan dapat

membantu mengurangi polusi yang terjadi akibat pemakaian batubara dan

1.3 Tujuan Pra Rancangan Pabrik

Pembuatan pra-rancangan pabrik pembuatan kalsium asetat dan magnesium

asetat ini secara umum bertujuan untuk menerapkan disiplin ilmu teknik kimia

khususnya di bidang perancangan dan operasi teknik kimia. Sedangkan tujuan

khususnya adalah untuk meninjau studi kelayakan dari pra rancangan pabrik

pembuatan kalsium asetat dan magnesium asetat dari asam asetat dan batu dolomit

ini.

1.4 Manfaat Perancangan

Manfaat pra perancangan pabrik pembuatan kalsium asetat dan magnesium

asetat adalah memberikan gambaran kelayakan dari segi rancangan dan ekonomi

pabrik sehingga akan mendukung pertumbuhan pabrik batubara Indonesia. Hal ini,

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Kalsium Asetat dan Magnesium Asetat

Kalsium asetat dan magnesium asetat merupakan garam-garam asetat dimana

hidrat yang stabil ada dalam bentuk monohidrat dan tetrahidrat, yang terdiri dari

kalsium asetat (Ca(CH3COO)2 . H2O) dan magnesium asetat (Mg(CH3COO)2 .

4H2O), berupa kristal yang larut sangat baik dalam air. Calcium Magnesium Acetate

(CMA) biasanya diproduksi dalam perbandingan mol antara Ca:Mg dan merupakan

sifat fisika yang penting dalam produksi CMA terutama jika digunakan sebagai

deicer.

CMA biasanya digunakan sebagai bahan penyerap emisi NOx dari asap

pembakaran pabrik dan juga sebagai agen pencairan es yang biasanya menutupi

jalan-jalan raya didaerah bersalju dan jalan raya didataran tinggi. Dahulu untuk

mencairkan es dimusim salju orang-orang banyak menggunakan garam batu (NaCl),

namun pemakainnya sebagai deicer terus meningkat tiap tahunnya yang akhirnya

menyebabkan masalah pengkaratan yang serius dan juga menyebabkan kerusakan

lingkungan akibat penggunaan yang berlebihan. CMA sebagai garam-garam asetat

yang memiliki sifat kimia rendah korosi, tidak mengganggu ataupun merusak

vegetasi dan aman bagi lingkungan merupakan solusi yang terbaik untuk mengganti

deicer lain yang selama ini merusak lingkungan.

Permintaan akan senyawa CMA terus meningkat setiap tahunnya mengingat

kegunaannya sebagai deicer sangat dibutuhkan di negara-negara yang mengalami

musim dingin bersalju dan dataran tinggi di daerah pegunungan yang bersalju

(Leineweber,2002).

2.2 Perkembangan Kalsium Asetat dan Magnesium Asetat

Sodium klorida telah digunakan sebagai deicer di jalan dan dataran tinggi di

Amerika Serikat sejak 1930-an. Karena keefektifannya yang menjangkau temperatur

yang umum. Konsumsi deicer di Amerika Serikat mencapai 4 juta ton pada awal

tahun 1960-an dan mencapai nilai tertinggi 12 juta ton pada akhir 1970-an.

Tetapi penggunaan berlebih dari zat ini banyak menimbulkan masalah serius

seperti masalah korosi, dan juga banyak menimbulkan masalah lingkungan,

masalah-masalah utama yang ditimbulkan adalah :

• Kerusakan pada jembatan dan berkaratnya penguat jembatan • Korosi pada kendaraan

• Polusi pada tanah, air tanah, dan habitat perairan • Kerusakan pada vegetasi jalan

Pada awal 1970-an telah diteliti secara mendalam untuk meminimumkan efek

dari garam pencair jalan dan cara untuk meminimumkan kerusakan. Sebagai hasil

dari pengembangan untuk membangun konstruksi jembatan seperti dengan cara

penguat yang berlapis epoxy, dan perlindungan katoda, yang diharapkan dapat

mengurangi kerusakan pada jembatan. Ukuran untuk mengurangi jumlah garam yang

digunakan untuk efek mencairkan telah berhasil diwujudkan, terutama melalui

pengembangan teknik aplikasi yang memungkinkan garam ke lokasi yang lebih tepat

dan jumlah yang lebih sesuai untuk dapat dikelola. Tetapi hal ini tak dapat

memecahkan masalah yang berkaitan dengan penggunaan sodium klorida, dan

pencairan deicer alternatif dimulai.

Pada 1976, FHWA (pengawas bagian jalan) menemukan suatu zat yaitu

Kalsium asetat dan magnesium asetat (CMA). Dimana karakteristik CMA ini

memenuhi syarat deicer yang baik, dimana beberapa kelebihan yang dimliki CMA

dibandingkan dengan sodium klorida adalah :

• Merupakan deicer yang efektif dan dapat digunakan pada berbagai peralatan

• Korosi yang lambat pada baja dan logam lainnya • Tidak menimbulkan kerusakan pada beton

• Tidak merusak tanah, air tanah, kesehatan manusia , tanaman, dan kehidupan hewan

Banyak potensi-potensi lain yang dimiliki oleh CMA yang telah diketahui,

seperti dapat digunakan sebagai aditif pada pembakaran batubara, dimana bersifat

sebagai katalis dan disaat yang sama berlaku sebagai ”penangkap belerang”,

membentuk padatan kalsium sulfat dan secara substansial mengurang sulfur dioksida

dalam gas buangan. Batubara telah diimpregnasi dengan CMA sebelum terjadinya

pembakaran batubara, dalam hal ini CMA dapat mencegah hujan asam, dan

meningkatkan efisiensi dari boiler pembakar batubara (Leineweber, 2002).

2.3 Kegunaan Kalsium Asetat dan Magnesium Asetat

Beberapa kegunaan Kalsium asetat dan Magnesium Asetat diantaranya

adalah:

1. Dapat berfungsi sebagai absorber untuk menyerap kandungan SOx dan NOx

pada pabrik batubara, sehingga dapat mengurangi gas buangan pada

pembakaran batubara yang berupa sulfur dioksida.

2. sebagai de-icer, yaitu sebagai agen untuk mencairkan es atau salju yang

menutupi permukaan jalan, sehingga dapat meminimunkan kecelakaan jalan

raya yang dapat diakibatkan oleh iklim salju yang banyak dialami oleh

negara-negara Eropa dan beberapa negara di-Asia (Leineweber, 2002).

2.4 Asam Asetat

Asam asetat, asam etanoat atau asam cuka adalah

cuka memiliki rumus empiris C2H4O2. Rumus ini seringkali ditulis dalam bentuk

CH3-COOH, CH3COOH, atau CH3CO2H. Asam asetat murni (disebut

didih sekitar 117,9° C pada tekanan 1 atm, dan pada konsentrasi tinggi akan

menimbulkan korosi pada berbagai jenis logam.

Asam asetat merupakan salah satu

hanya terdisosiasi sebagian menjad+ dan CH3COO-. Asam asetat merupakan

maupun berbagai macam

digunakan sebagai pengatur

sering digunakan sebagai

asetat mencapai 6,5 jut

pembuata

Penggunaan asam asetat sebagai pereaksi kimia juga sudah dimulai sejak

lama. Pada abat ke-3 Sebelum Masehi,

menjelaskan bahwa cuka bereaksi dengan

campuran dari

anggur yang sudah asam. Sapa mengandung timbal asetat, suatu zat manis yang

disebut juga gula timbal dan gula

peracunan denga

Pada abad ke-8, ilmuwa

pekat dari cuka melalui

dari

yang dihasilkan terhadap cuka. Ternyata asam asetat glasial memiliki banyak

perbedaan sifat denga

yang mempercayai bahwa keduanya sebenarnya adalah dua zat yang berbeda. Ahli

sama.

Sejak

diperoleh dari distilas

menghasilkan

2.5 Batu Dolomit

Dolomit termasuk rumpun mineral karbonat. Rumus kimia mineral dolomit

dapat ditulis meliputi CaCO3.MgCO3, CaMg(CO3)2 atau CaxMg1-xCO3, dengan nilai

x lebih kecil dari satu. Dolomit di alam jarang yang murni, karena umumnya mineral

ini selalu terdapat bersama-sama dengan batu gamping, kwarsa, rijang, pirit dan

lempung. Dalam mineral dolomit terdapat juga pengotor, terutama ion besi.

Dolomit berwarna putih keabu-abuan atau kebiru-biruan dengan kekerasan

lebih lunak dari batu gamping, yaitu berkisar antara 3,50 - 4,00, bersifat pejal, berat

jenis antara 2,80 - 2,90, berbutir halus hingga kasar dan mempunyai sifat mudah

menyerap air serta mudah dihancurkan. Klasifikasi dolomit dalam perdagangan

mineral industri didasarkan atas kandungan unsur magnesium, Mg (kimia), mineral

dolomit (mineralogi) dan unsur kalsium (Ca) dan magnesium (Mg). Kandungan

unsur magnesium ini menentukan nama dolomit tersebut. Misalnya, batu gamping

mengandung ± 10 % MgCO3 disebut batu gamping dolomit, sedangkan bila

mengandung 19 % MgCO3 disebut dolomit

Penggunaan dolomit dalam industri tidak seluas penggunaan batu gamping

dan magnesit. Kadang-kadang penggunaan dolomit ini sejalan atau sama dengan

penggunaan batu gamping atau magnesit untuk suatu industri tertentu. Akan tetapi,

biasanya dolomit lebih disukai karena banyak terdapat di alam (Anonim, 2009).

Proses Produksi Kalsium Asetat dan Magnesium Asetat

Untuk memproduksi CMA secara umum dengan menggunakan prinsip reaksi

netralisasi antara:

a. Asam asetat dengan dolomit

CaMg(CO3)2 + 4CH3COOH (CH3COO)2Ca+ (CH3COO)2Mg +

2CO2 + 2H2O

b. Asam asetat dengan calcite dan dengan magnesit

CaCO3 + 2CH3COOH (CH3COO)2Ca + CO2 + H2O

c. Asam asetat dengan kalsium hidroksida dan magnesium hidroksida

Ca(OH)2 + 2CH3COOH (CH3COO)2Ca + 2H2O

Mg(OH)2 + 2CH3COOH (CH3COO)2Mg + 2H2O

d. Asam asetat dengan kalsium oksida dan magnesium oksida

CaO + MgO+ 4CH3COOH Ca(CH3COO)2 + Mg(CH3COO)2

+ 2H2O (Leineweber,2002)

Berdasarkan kemungkinan umpan balik bahan baku setelah proses sintesis

terjadi, batu dolomit sebagian besar dipisahkan untuk dimasukkan ke dalam reaktor.

Proses pemisahan dilakukan dengan menggunakan alat rotary screen berfungsi

memisahkan produk dengan batu dolomit berupa padatan kapur yang tidak larut

sehingga pada overflow diperoleh produk yang bebas padatan. Sedangkan batu

dolomit sebagian dikembalikan ke reaktor dan sisanya dapat dibuang ataupun

dicampurkan dengan kalsium magnesium asetat sebagai produk.

Jumlah bahan baku yang paling banyak digunakan dalam reaksi pembuatan

CMA adalah asam asetat dan tergolong bahan baku yang sangat mahal sehingga

dicari alternatif sebagai sumber asam asetat yang dapat mengurangi biaya produksi.

Berdasarkan sumber asam asetat maka proses produksi CMA dibagi kedalam tiga

bagian yaitu:

1. Proses Konvensional

Proses ini menggunakan asam asetat glasial yang disintesis dari minyak tanah

atau gas alam. Asam asetat yang diperoleh dengan cara ini tergolong mahal sekalipun

dibuat dalam skala besar karena sejumlah besar bahan baku digunakan dalam proses

sintesis yaitu hampir 80% fraksi berat asetat dalam CMA. Karena biaya asam asetat

adalah kunci yang sangat mempengaruhi biaya produksi CMA, kecilnya kesempatan

mengakibatkan cara ini dikesampingkan mengingat pentingnya harga yang lebih

rendah dari produksi CMA. Suatu cara sudah pernah diteliti dan sekarang telah

dipatenkan dengan mereaksikan asam asetat dengan dolime atau dolomite untuk

menghasilkan CMA dan melalui tahap berikutnya yang disarankan untuk

menghasilkan produk dalam bentuk flakes atau kristal. Chevron Chemical Co. telah

Untuk memproduksi CMA dengan cara mereaksikan kalsium hidroksida

(Ca(OH)2) dan magnesium hidroksida (Mg(OH)2) dengan asam asetat (CH3COOH)

dapat dilakukan tanpa perlakuan khusus karena reaksinya sangat cepat dan bersifat

eksotermis, tetapi dilihat dari bahan bakunya, biaya produksi yang dibutuhkan sangat

besar dan tidak ekonomis. Penggunaan magnesit dan calcite sebagai bahan baku juga

membutuhkan biaya produksi yang cukup besar.

Untuk skala yang besar, CMA diproduksi dengan mereaksikan asam asetat

dengan batu dolomit. Untuk meningkatkan reaksi maka batu dolomit harus

dibakar/dikalsinasi terlebih dahulu di dalam furnace dengan temperatur antara

600OC-900OC, tetapi pembakaran batu dolomit dengan suhu lebih tinggi biasanya dihindari karena dapat menurunkan/memperlambat proses reaksi pembentukan

CMA. (Leineweber,2002)

2. Proses Fermentasi

Pada proses fermentasi ini menggunakan bahan baku seperti glukosa, jagung

atau limbah buangan organik yang diubah menjadi asam asetat dengan

memanfaatkan mikroorganisme Clostridium thermoaceticum. Berdasarkan bahan

baku, maka diperlukan perlakuan sebelum fermentasi. Pada dasarnya ada tiga cara

yang berbeda membuat CMA:

a. Asam asetat diekstrak dari fermentasi air daging/kaldu dengan menggunakan

liquid-ion exchanger selanjutnya direaksikan dengan batu dolomit.

Keuntungannya yaitu memperbolehkan pengoperasian secara terus menerus

dan dihasilkan yield larutan CMA dengan konsentrasi yang tinggi. Masalah

utamanya ialah besarnya biaya untuk alat exchanger dan kenyataan bahwa

ekstraksi terjadi pada pH asam dan hanya mengekstrak asam yang tidak

terdisosiasi.

b. CMA diproduksi secara langsung di dalam fermentor dengan mengatur

jumlah dolomit yang ditambahkan ke dalam kaldu sehingga pH sesuai dengan

mikroorganisme selama fermentasi. Mengingat konsentrasi akhir yang

diharapkan lebih tinggi maka disarankan fermentasi secara batch.

Keuntungan cara ini yaitu laju produksi asam asetat lebih tinggi dan

digunakan lebih kecil. Masalahnya diantara kesulitan menghasilkan larutan

CMA yang stokiometri dari asam asetat encer pada kondisi sekitar pH netral

dan terhambatnya pertumbuhan mikroorganisme saat konsentrasi CMA

tinggi. Konsentrasi CMA di dalam air kaldu dibatasi sampai 5% berdasarkan

persen berat dengan organisme yang ada, karena itu energi yang dibutuhkan

cukup besar untuk mendapatkan produk.

c. Berpuluh-puluh tahun yang lalu sebelum orang membicarakan CMA dan

kegunaannya sebagai deicer, pH fermentasi diatur dengan menggunakan

ammonium asetat sehingga dihasilkan larutan encer ammonium asetat. Air

kaldu disaring dan kapur atau senyawa basa lainnya ditambahkan sehingga

dihasilkan kalsium asetat atau garam asetat lainnya, sedangkan senyawa

ammonium sebelumnya terdekomposisi menjadi ammonium hidroksida.

Larutan ammonium ini diperoleh kembali melalui scrubing column kemudian

larutan dilalukan ke evaporator multi tahap untuk mendapatkan garam asetat

kering. Perlu dilakukan penelitian yang lebih jauh lagi untuk menemukan

organisme yang lebih baik lagi sehingga laju produksi dan konsentrasi produk

lebih tinggi.

3. Proses Alkaline Fusion

Proses ini dilakukan berdasarkan penemuan dengan memanaskan bahan

buangan berselulosa kedalam larutan alkali berlebih pada suhu 200OC, reaksi yang bersifat eksotermis ini akan mengubah selulosa menjadi asetat (lebih dari 30%),

metanol, aseton, karbonat dan oksalat. Proses seperti ini telah ada sejak ratusan tahun

yang lalu dan dari percobaan yang pernah dilakukan diperoleh bahwa yield asetat

menurun tajam jika menggunakan larutan logam alkali tanah seperti kalsium dan

magnesium daripada logam alkali seperti natrium. Baru-baru ini diperhatikan mulai

2.7 Dasar-Dasar Pemilihan Proses

Pada pra rancangan pabrik pembuatan kalsium magnesium asetat ini dipilih

pembuatan kalsium magnesium asetat dengan proses konvensional dengan

pertimbangan-pertimbangan berikut:

1. Konversi asam asetat dan batu dolomit dapat mencapai 95% dimana lebih

tinggi dari 2 proses lainnya.

2. Biaya produksi cenderung lebih kecil karena menggunakan peralatan yang

lebih sederhana dibandingkan dengan proses fermentasi dan alkaline fusion.

3. Operasi lebih mudah dan stabil serta lebih aman.

4. Pemeliharaan alat lebih mudah, dan proses lebih sederhana karena pada 2

proses lainnya menggunakan mikroorganisme pengurai yang lebih sulit untu

dikontrol (Leineweber,2002).

2.8 Deskripsi Proses (Pembuatan Kalsium Magnesium Asetat dari Asam

Asetat dan Batu Dolomit)

Umpan berupa batu dolomit alam dalam bentuk bongkahan pertama-tama

diangkut dengan bucket elevator (L-101) dan dihancurkan dengan menggunakan roll

crusher (RC-101) sehingga berbentuk butiran, lalu butiran-butiran dolomit tadi

dikalsinasi dengan menggunakan furnace (B-101) dengan suhu 900 0C selama 4 jam sehingga kalsium karbonat dan magnesium karbonat terdekomposisi menjadi

kalsium oksida dan magnesium oksida. Lalu setelah itu dolomit yang telah

terkalsinasi tersebut didiamkan sampai mencapai temperatur kamar. Panas gas

buangan yang berasal dari furnace dimanfaatkan kembali untuk menghasilkan steam

dengan menggunakan waste heat boiler (E-101). Setelah didiamkan, batu dolomit

diangkut dengan screw conveyor (C-101) menuju kedalam tangki pencampur

(M-101) yaitu untuk melarutkan batu dolomit tersebut dengan asam asetat (kadar ±

80%), setelah itu larutan dialirkan menuju reaktor tangki berpengaduk (CSTR) R-201

sehingga terjadi pembentukan kalsium asetat dan magnesium asetat yang dihasilkan

dari reaksi antara asam asetat dan batu dolomit yang bersifat eksotermis , sebagai

berikut:

CaO + MgO+ 4CH3COOH Ca(CH3COO)2 + Mg(CH3COO)2

Dimana konversi reaksi adalah 95 %.Reaktor dijaga pada suhu 600C dengan

dialirkan air pendingin. Larutan yang dihasilkan reaktor berupa larutan kalsium

magnesium asetat yang bercampur dengan padatan dolomit yang tidak larut

diumpankan ke tangki penampungan filtrat lalu dialirkan ke filter press (FP-201),

yaitu untuk memisahkan cairan filtrat dengan padatan-padatan dolomit yang tersisa.

Larutan hasil filtrasi dialirkan ke tangki penetralan (TT-205) yang bertujuan untuk

membuat larutan agar mencapai pH 8-9 yaitu dengan menambahkan kalsium

hidroksida (kalsium hidroksida : asam asetat=1:5) dan juga untuk mereaksikan

kembali asam asetat yang masih tersisa. Setelah larutan dinetralisasi, cairan

diumpankan kedalaman evaporator (E-201), yang bertujuan untuk memekatkan

produk kalsium magnesium asetat, evaporator ini akan dialirkan steam pada suhu

1400C yang berasal dari waste heat boiler sehingga suhu dalam evaporator mencapai 1200C. Setelah itu cairan yang telah dipekatkan dialirkan melalui pompa screw menuju ke cooler E-202 hingga mencapai suhu 800C (suhu awal terbentuknya kristal), lalu larutan didinginkan didalam crystallizer hingga mencapai suhu 50 0C untuk menghasilkan kristal kalsium asetat dan magnesium asetat, dimana mother

liquor (cairan yang tidak terbentuk menjadi kristal) direcycle kedalam evaporator,

selanjutnya kristal dibawa kedalam drum drier untuk menghilangkan kandungan air

yang masih tersisa, selanjutnya produk akhir ini diangkut dengan menggunakan

screw conveyor C-202 menuju kedalam gudang penyimpanan G-201 didiamkan

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan kalsium asetat dan

magnesium asetat dengan kapasitas produksi 15.000 ton/tahun adalah sebagai

berikut:

Basis perhitungan : 1 jam operasi

Waktu kerja/tahun : 330 hari/tahun

Satuan operasi : kg/jam

3.1. Pencampur I (M – 101)

Tabel 3.1. Neraca Massa Tangki Pencampur

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

Alur 6 Alur 5 Alur 7

CaO MgO Air CH3COOH

SiO2

Fe2O3

Al2O3

346,883 385,37 - - 32,0765 21,3843 10,692 - - 259,2 1296 - - - 346,883 385,37 259,2 1296 - - - Total 2373,4058 2373,4058

3.2. Reaktor ( R – 201)

Tabel 3.2. Neraca Massa Reaktor

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

Alur 7 Alur 9

CaO MgO CaAc MgAc Air CH3COOH

SiO2

Fe2O3

Al2O3

346,883 385,37 - - 259,2 1296 32,0765 21,3843 10,692 56,826 49,94 811,774 713,36 448,575 +149 57,97 32,0765 21,3843 10,692

3.3. Filter Press (FP – 101)

Tabel 3.3. Neraca Massa Filter Press

Komponen Alur keluar (kg/jam) Alur masuk (kg/jam)

Alur 11 Alur 10 Alur 9

CaAc MgAc CaO MgO Air CH3COOH

SiO2

Fe2O3

Al2O3

811,774 713,36 - - 448,575 57,97 - - - - - 56,826 49,94 - - 32,0765 21,3843 10,692 811,774 713,36 56,826 49,94 448,575 57,97 32,0765 21,3843 10,692 Total 2224,1978 2224,1978

3.4. Tangki Netralisasi (TT – 201)

Tabel 3.4. Neraca Massa Tangki Netralisasi

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

Alur 11 Alur 12 Alur 13

CaAc MgAc Air CH3COOH

Ca(OH)2 811,774 713,36 448,575 57,97 - - - 434,775 - 289,85 1159,594 713,36 883,35 - - Total 2756,304 2756,304

3.5. Evaporator 1 (FE-201)

Tabel 3.5. Neraca Massa Evaporator 1

Komponen Alur keluar (kg/jam) Alur masuk(kg/jam)

Alur 15 Alur 14 a Alur 14 Alur 17

3.6. Crystallizer(CR-201

)

Tabel 3.6. Neraca Massa Crystallizer

Komponen Alur keluar (kg/jam) Alur masuk (kg/jam)

Alur 18 Alur 17 Alur 16

CaAc MgAc Air 1159,594 713,36 53 100,834 62,04 4,6 1260,428 775,4 57,6 Total 2093,428 2093,428 3.7.Drum drier(DE-201)

Tabel 3.7. Neraca Massa Drum drier

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

Alur 18 Alur 18a Alur 19

CaAc MgAc Air 1159,594 713,36 53 - - 31,8 1159,594 713,36 21,2

Total 1925,954 1925,954

3.8

Furnace (B – 101)Tabel 3.8. Neraca Massa Furnace

Komponen Alur keluar (kg/jam) Alur masuk (kg/jam)

Alur 3 Alur 6 Alur 2

BAB IV

NERACA PANAS

Basis Perhitungan : 1 hari operasi

Satuan Operasi : kJ/hari

Temperatur Basis : 25oC (298,15 K)

4.1 Furnace (B–101)

Tabel 4.1. Neraca Panas Total Furnace (B–101)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Q2 = 0 ∆Hpembakaran = 455.528

Q6 = 409057,348

Q3 = 46.471,13105

455.528 455.528

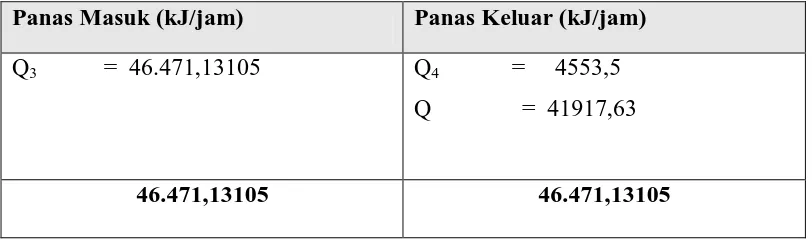

4.2Waste heat boiler (E–101)

Tabel 4.2 : Neraca Panas Total Waste Heat Boiler (E–102)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Q3 = 46.471,13105 Q4 = 4553,5

Q = 41917,63

46.471,13105 46.471,13105

[image:30.595.117.523.444.565.2]4.3Heater 1

Tabel 4.3 : Neraca Panas Total heater 1 (E–101)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Q7 = 0

Qst = 133.815,92

Q8 = 133.815,92

133.815,92 133.815,92

4.4Reaktor 1(R-201)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Q7 = 133.815,92 ∆Hr(298) = -4284,8838

Q9 = 86656,1

Q = 42.372,5

129.531 129.531

[image:31.595.116.522.65.756.2]4.5Evaporator 1 (FE-201)

Tabel 4.5 : Neraca Panas Total evaporator 1 (FE–201)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Q17 = 7013,204746

Q = 2.201.286,24

Q14 = 203103,1473

Q14a = 2.175.090

Q15 = 236.316,6

2.411.406,6 2.411.406,6

4.6Cooler (E–201)

Tabel 4.6 Neraca Panas Total cooler (E–201)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Q15 = 236.312,6

Q16 = 136.748,275

Q = 99.564

236.312,6

236.312,6

4.7Crystallizer (CR–201)

Tabel 4.7 : Neraca Panas Total Crystallizer (CR–201)

Panas Keluar (kJ/jam) Panas masuk(kJ/jam)

Q = 71183,169

Q18 +Q17 = 66665,031

Q16 = 137809,8 ∆HCr = 38,4

[image:31.595.115.523.86.194.2]4.8Drum drier (DE–201)

Tabel 4.8 : Neraca Panas Total drum drier (DE–201)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Q18 = 57608.71371

Qst = 198.345

Q19 = 173.765,6

Q18a = 82.188,37

255.953,97 255.953,97

BAB V

SPESIFIKASI PERALATAN

1. Tangki Pelarutan Asam asetat (TT – 101)

Fungsi : Menyimpan Asam asetat untuk kebutuhan 15 hari

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 2 Unit

Kapasitas : 322,91 m3 Kondisi operasi

- Temperatur : 25 0C - Tekanan : 1 atm

Kondisi fisik

- Silinder

- Diameter : 6,5 m

- Tinggi : 8,66 m

- Tebal : 2 in

- Tutup

- Diameter : 6,5 m

- Tinggi : 1,625 m

- Tebal : 2 in

2. Reaktor 1 (R-201)

Fungsi : Tempat berlangsungnya reaksi pembentukan CMA

Jenis : Reaktor berpengaduk marine propeller tiga daun dengan tutup

dan alas ellipsoidal

Bahan konstruksi : stainless steel, SA–240, Grade A

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Kapasitas : 4,6 m3

Kondisi operasi

- Temperatur masuk : 60 °C

- Temperatur keluar : 60 °C

- Tekanan : 1,4 atm

Kondisi fisik

Silinder

- Diameter : 2,09 m

- Tinggi : 2,09m

- Tebal : ¾ in

Tutup

- Diameter : 2,09 m

- Tinggi : 0,348 m

- Tebal : ¾ in

Pengaduk (impeller)

Jenis : Marine propeller tiga daun

− Diameter pengaduk (Da) = 0,696 m − Lebar daun pengaduk (W) = 0,139 m − Tinggi pengaduk dari dasar tangki = 0,696 m

3. Tangki Pelarutan Kalsium Hidroksida (TT – 202)

Fungsi : Menyimpan Kalsium Hidroksida untuk kebutuhan 15 hari

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa

Kondisi fisik

Silinder

- Diameter : 5,17 m

- Tinggi : 6,89 m

- Tebal : 2 in

Tutup

- Diameter : 5,17 m

- Tinggi : 1,7225 m

- Tebal : 2 in

4. Tangki Penambahan Ca(OH)2 (TT – 203)

Fungsi : Untuk mencampur larutan dengan Ca(OH)2 dan mengatur pH agar

mencapai 8-9

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm = 101,325 kPa

Temperatur = 60 oC Kapasitas = 52,68 m3

Kondisi fisik

Silinder

- Diameter : 3,549 m

- Tinggi : 4,732m

- Tebal : 1,5 in

Tutup

- Diameter : 3,549 m

- Tinggi : 0,88725 m

5. Tangki Penampungan Filtrat (TT-203)

Fungsi : Untuk menampung hasil filtrat/penyaringan yang

keluar dari Filter Press sebelum dialirkan kedalam tangki penetralan

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Suhu = 25 oC Kapasitas = 43,83 m3

Kondisi fisik

Tinggi = 4,704 m

Panjang = 4,704 m

Lebar = 4,65 m

6. Bak terbuka tempat penampungan cake(TT-201)

Fungsi : Menampung cake dari Filter Press.

Bahan konstruksi : Beton

Bentuk : Bak terbuka berbentuk balok alas datar

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Suhu = 25oC Kapasitas = 1,248 m3

Kondisi fisik

Tinggi = 1,0766 m

Panjang = 1,0766 m

7. Gudang Penyimpanan Dolomit Cadangan (G-101)

Fungsi : Tempat penyimpanan dolomit terkalsinasi selama 1

minggu

Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton

Kondisi penyimpanan : Temperatur = 25 0C Tekanan = 1 atm

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Suhu = 25 oC Kapasitas = 44,88 m3

Kondisi fisik

Tinggi = 3,55 m

Panjang = 3,55 m

Lebar = 3,55 m

8. Gudang penyimpanan Kalsium Asetat dan Magnesium Asetat (G-202)

Fungsi : Tempat penyimpanan produk akhir kalsium asetat dan

magnesium asetat selama 15 hari

Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton

Kondisi penyimpanan : Temperatur = 25 0C Tekanan = 1 atm

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Suhu = 25 oC Kapasitas = 554,556 m3

Kondisi fisik

Tinggi = 9,285 m

Lebar = 9,285 m

9. Bucket Elevator (L–101)

Fungsi : Mengangkut batu dolomit menuju ke grinder

Jenis : Continuous – bucket Elevator

Bahan : Malleable – iron

Kondisi operasi :

− Temperatur (T) : 25 0C

− Tekanan (P) : 1 atm (14,699 psi)

Kapasitas total bucket elevatorr = 797,703 kg/jam − Tinggi elevator = 25 ft

− Ukuran bucket = (8 × 5 ½ × 7 ¾) in − Jarak antar bucket = 8 in

- Kecepatan putaran = 28 rpm

- Daya = 0,221 kW

10. Belt Conveyor (C-101)

Fungsi : Mengangkut batu dolomit menuju ke furnace

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Kondisi operasi : Temperatur = 25°C

Tekanan = 1 atm

Daya : ¼ Hp

11. Belt Conveyor (C-102)

Fungsi : Mengangkut batu dolomit yang telah dikalsinasi menuju ke

gudang penyimpanan

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Kondisi operasi : Temperatur = 25°C

Tekanan = 1 atm

12. Belt Conveyor (C-103)

Fungsi : Mengangkut batu dolomit dari gudang penyimpanan menuju

ke Reaktor R-201

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Kondisi operasi : Temperatur = 25°C

Tekanan = 1 atm

Daya : ¼ Hp

13. Belt Conveyor (C-201)

Fungsi : Mengangkut kristal CMA dari crytallizer ke drier

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Kondisi operasi : Temperatur = 25°C

Tekanan = 1 atm

Daya : ¼ Hp

14 .Belt Conveyor (C-202)

Fungsi : Mengangkut produk akhir CMA menuju gudang CMA

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Kondisi operasi : Temperatur = 25°C

Tekanan = 1 atm

Daya : ¼ Hp

15. Roll Crusher (RC-101)

Fungsi : Sebagai pemecahan batu dolomit

Jenis : Roll crusher

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 1893 kg/jam = 0,5258 kg/s

16. Furnace (H-101)

Fungsi : Menaikkan temperatur campuran bahan sebelum masuk

reaktor (R-201)

Bentuk : Rectangular box type furnace

Bahan konstruksi : Refractory dengan tube terbuat dari bahan chrome-nickel

(25 % Cr, 20 % Ni, 0,35 – 0,45 % C grade HK-40)

OD tube = 2 in

Panjang tube = 10 ft

Centre to centre distance = 8,5 in

Luas permukaan/tube = 10 ft x π x 2/12 ft = 5,2333 ft2

Jumlah tube, =3 buah

17. Waste Heat Boiler (E-201)

Fungsi : memanfaatkan panas gas buangan dari furnace untuk menjadi

steam

Jenis : Ketel pipa api

Jumlah : 1 unit

Bahan : Carbon steel

Kapasitas : 1071,096 kg/jam

Daya WHB : 80,12 hp

Panjang tube : 30 ft

Diameter tube : 3 in

Jumlah tube : 30 buah

18. Filter Press (P-206)

Fungsi : Memisahkan komponen yang tidak bereaksi pada reaksi

pembentukan CMA

Jenis : Plate and frame filter press

Bahan konstruksi : Carbon steel SA-36

Temperatur operasi : 60°C

Tekanan operasi : 3 atm

Jumlah frame = 114 buah

19. Drum Dryer (DE–201)

Fungsi : Menguapkan H2O dari CMA yang keluar dari evaporator yang merupakan

produk akhir

Jenis : Steam Tube Drum Dryer

Luas Penampang =0,38 ft2 Diameter= 0,695 ft

Panjang = 1,721 ft

Waktu transportasi = 0,00073 jam

Putaran rotary dryer = 28,634 rpm

Daya = 0,25 Hp

20. Crystallizer (CR – 101)

Fungsi : Tempat terbentuknya kristal CMA

Tipe : Continous Stired Tank Crystallizer (CSTC)

Kondisi operasi :

Temperatur = 500C

Tekanan = 1 atm

Kapasitas = 1,7112 m3 Kondisi fisik

Silinder

- Diameter : 1,059 m

- Tinggi : 1,5885 m

- Tebal : ¼ in

Tutup

- Diameter : 1,059 m

- Tinggi : 0,26475m

- Tebal : ¼ in

Pengaduk (impeller)

Jenis : flat six blade open turbine (turbin datar enam daun) Diameter pengaduk (Da) = 0,3177m

Tinggi pengaduk dari dasar (C) = 0,3177m Panjang daun pengaduk (L) = 0,066 m Lebar baffle (J) = 0,06354 m

Daya motor =0,251 Hp

21 Evaporator 1 (FE-201)

Fungsi : Memekatkan Produk CMA

Jenis : 1 – 2 shell and tube exchanger

- Diameter luar tube (OD) = 1 1/4 in

- Jenis tube = 18 BWG

- Pitch (PT) = 1 in triangular pitch

- Panjang tube (L) = 20 ft

- Jumlah tube = 16 tube

- Diameter shell = 10 in

22. Pompa Reaktor (J-101)

Fungsi : memompa larutan dari tangki pencampur ke reaktor

Jenis : pompa screw

Jumlah : 1 unit

Kapasitas : 2309,053 kg/jam

Daya motor : ¼ Hp

23. Pompa Tangki Penampungan Sementara (J–201)

Fungsi : memompa larutan hasil reaksi berupa kalsium asetat dan

magnesium asetat

Jenis : pompa screw

Jumlah : 1 unit

Kapasitas : 2138,445 kg/jam

24. Pompa Filter Press (J-202)

Fungsi : memompa larutan asam sulfat dari tangki penampungan

sementara ke Filter Press FP-201

Jenis : pompa screw

Jumlah : 1 unit

Kapasitas : 2138,445 kg/jam

Daya motor : ¼ Hp

25. Pompa Tangki Penetralan (J–203)

Fungsi : memompa hasil filtrat dari tangki penampungan filtrat

menuju tangki penetralan agar pH larutan mencapai 8-9

Jenis : pompa screw

Kapasitas : 2138,445 kg/jam

Daya motor : ¼ Hp

26. Pompa Evaporator 1 (J–205)

Fungsi : memompa larutan asam sulfat dari tangki penetralan ke

evaporator 1

Jenis : pompa screw

Kapasitas : 2756,304 kg/jam

Daya motor : ¼ Hp

27. Pompa crystallizer (J-206)

Fungsi : memompa larutan dari evaporator ke crystallizer

Jenis : pompa screw

Kapasitas : 2088,828 kg/jam

Daya motor : ¼ Hp

28. Pompa mother liquor (J-205)

Fungsi : memompa mother liquordari crystallizer ke evaporator

Jenis : pompa sentrifugal

Kapasitas : 162,874 kg/jam

29. Pompa kalsium hidroksida (J-202)

Fungsi : memompa kalsium hidroksida dari tangki Ca(OH)2 ke tangki

penambahan Ca(OH)2

Jenis : pompa sentrifugal

Kapasitas : 724,625 kg/jam

Daya motor : ¼ Hp

30. Heater 1 (E – 101)

Fungsi : Menaikkan temperatur campur an sebelum dimasukkan ke

reaktor R-201

Jenis : 1 – 2 shell and tube exchanger

- Diameter luar tube (OD) = 1 in

- Jenis tube = 18 BWG

- Pitch (PT) = 1 1/4 in triangular pitch

- Panjang tube (L) = 12 ft

- Jumlah tube = 48 tube

- Diameter shell = 12 in

31. Cooler 1 (E – 102)

Fungsi : Menurunkan temperatur campuran sebelum dimasukkan

ke crystalliizer

Jenis : 1 – 2 shell and tube exchanger

- Diameter luar tube (OD) = 1 in

- Jenis tube = 18 BWG

- Pitch (PT) = 1 in triangular pitch

- Panjang tube (L) = 12 ft

- Jumlah tube = 40 tube

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang

diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan

instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis)

(Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel

lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan

temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan

sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada

dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel

yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel

pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara

semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi

pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang

diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat

(recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah :

1. Untuk variabel temperatur:

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

menunjukkan temperatur dari suatu alat.

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengkontrol temperatur suatu alat. Dengan menggunakan temperature

sehingga temperatur peralatan tetap berada dalam range yang diinginkan.

Temperature controller kadang-kadang juga dapat mencatat temperatur dari

suatu peralatan secara berkala (Temperature Recorder).

• Temperature Indicator Control Alarm (TICA) adalah instrumen yang

digunakan untuk tiga fungsi instrumen temperatur sekaligus yaitu

menunjukkan, mengkontrol temperatur dan membunyikan alarm jika terjadi

perubahan temperatur dari suatu peralatan

2. Untuk variabel tinggi permukaan cairan

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk

menunjukkan ketinggian cairan dalam suatu alat.

• Level Controller (LC) adalah instumentasi yang digunakan untuk

mengkontrol ketinggian cairan dalam suatu alat Dengan menggunakan level

controller, para engineer juga dapat melakukan pengendalian ketinggian

cairan dalam peralatan tersebut.

3. Untuk variabel tekanan

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk

menunjukkan tekanan operasi suatu alat.

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan

perubahan tekanan dari peralatan operasi. Pressure controller dapat juga

dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure

Recorder).

• Pressure Indicator Control Alarm (PICA) adalah instrumen yang digunakan

untuk tiga fungsi instrumen tekanan sekaligus yaitu menunjukkan tekanan,

membunyikan alarm jika terjadi perubahan tekanan dan mengkontrol

tekanan dari suatu peralatan

4. Untuk variabel aliran cairan

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk

menunjukkan laju aliran atau cairan suatu alat.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk

mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila

5. Untuk mengindikasikan perubahan pH

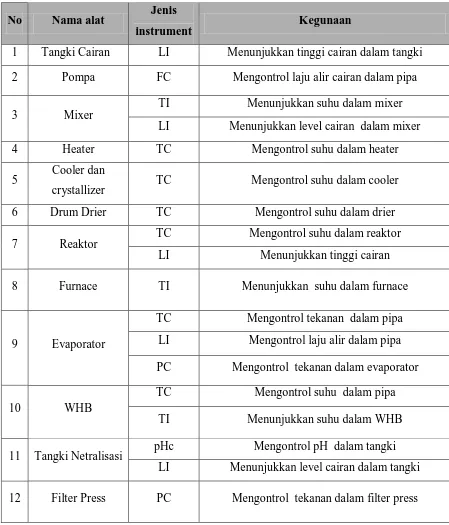

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Kalsium

Asetat dan Magnesium Asetat dari Asam Asetat dan Batu Dolomit

No Nama alat Jenis

instrument Kegunaan

1 Tangki Cairan LI Menunjukkan tinggi cairan dalam tangki

2 Pompa FC Mengontrol laju alir cairan dalam pipa

3 Mixer

TI Menunjukkan suhu dalam mixer

LI Menunjukkan level cairan dalam mixer

4 Heater TC Mengontrol suhu dalam heater

5 Cooler dan

crystallizer TC Mengontrol suhu dalam cooler

6 Drum Drier TC Mengontrol suhu dalam drier

7 Reaktor

TC Mengontrol suhu dalam reaktor

LI Menunjukkan tinggi cairan

8 Furnace TI Menunjukkan suhu dalam furnace

9 Evaporator

TC Mengontrol tekanan dalam pipa

LI Mengontrol laju alir dalam pipa

PC Mengontrol tekanan dalam evaporator

10 WHB

TC Mengontrol suhu dalam pipa

TI Menunjukkan suhu dalam WHB

11 Tangki Netralisasi pHc Mengontrol pH dalam tangki LI Menunjukkan level cairan dalam tangki

1. Tangki cairan

[image:50.595.281.359.118.198.2]LI

Gambar 6.1 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang

berfungsi untuk menunjukkan tinggi cairan didalam tangki.

2. Pompa

FC

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk

mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran

pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali

(control valve) akan menutup atau memperkecil pembukaan katup.

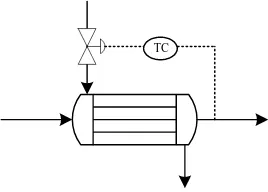

3. Heater dan Cooler

TC

[image:50.595.262.375.333.397.2] [image:50.595.251.385.579.675.2]Instrumentasi pada vaporizer, heater, cooler, dan kondensor mencakup

temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan

keluaran vaporizer, heater, cooler, dan kondensor dengan mengatur bukaan katup

steam atau air pendingin masuk.

4. Reaktor

[image:51.595.272.388.186.309.2]TC PC

Gambar 6.4 Instrumentasi Reaktor

Reaktor sebagai alat tempat berlangsungnya reaksi antara bahan-bahan yang

digunakan. Dalam pabrik ini, reaktor sebagai tempat terjadinya reaksi antara batu

dolomit (kalsium oksida dan magnesium oksida dengan asam asetat). Instrumentasi

pada reaktor mencakup temperature controller (TC).

5. Furnace

TI

Gambar 6.5 Instrumentasi Furnace

Instrumentasi pada furnace mencakup temperature indicator(TI) yang

berfungsi untuk menunjukkan temperature furnace.

TC

TI

Gambar 6.6 Instrumentasi Waste Heat Boiler

Instrumentasi pada WHB mencakup temperature controller (TC) yang

berfungsi untuk mengatur temperatur WHB dan temperature indicator (TI) yang

menunjukkan temperatur dalam WHB

7. Tangki Netralisasi

pHC

[image:52.595.278.361.285.341.2]LI

Gambar 6.7 Instrumentasi Tangki Netralisasi

Instrumentasi pada Tangki Netralisasi mencakup pH controller (pHC) yang

berfungsi untuk mengatur pH dan level indicator (LI) untuk mengukur level cairan.

8. Crystallizer dan Drier

TC

DE-201

[image:52.595.267.378.482.562.2]TC

Gambar 6.8 Instrumentasi Crystallizer dan drier

Instrumentasi pada Instrumentasi Crystallizer dan drier mencakup

temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan

keluaran dengan mengatur bukaan katup steam atau air pendingin masuk.

PC

Gambar 6.9 Instrumentasi Filter Press

Instrumentasi pada Instrumentasi Filter Press mencakup temperature

controller (PC) yang berfungsi untuk mengatur tekanan agar diperoleh jumlah cake

yang diinginkan.

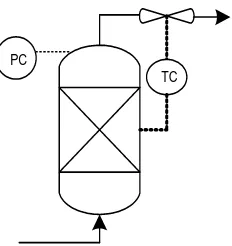

10. Evaporator

LI

TC

PC

gambar 6.10 instrumentasi evaporator

Instrumentasi pada evaporator mencakup temperature controller (TC) yang

berfungsi untuk mengatur temperatur evaporator , level indicator (TI) yang

menunjukkan level dalam evaporator, pressure controller (TC) yang berfungsi untuk

mengatur tekanan evaporator

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia

relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya

reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan

dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan

dalam hal ini dapat mengakibatkan kejadian yang fatal.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan

Kerja pada tanggal No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat

keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para

karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan

suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban

para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam

perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai

berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin.

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

- Jarak antar mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin.

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

- Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

- Penyediaan fasilitas pengungsian bila terjadi kebakaran.

Pada pra rancangan pabrik pembuatan CMA ini, usaha-usaha pencegahan

terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

• Memasang sistem alarm pada tempat yang strategis dan penting, seperti

power station, laboratorium dan ruang proses.

• Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire

• Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

• Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api

yang relatif kecil.

• Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan dan

dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran

gas.

• Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi

kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti : • Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan

asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan

keadaan badan atas terbuka. • Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan

panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya

terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis

pekerjaan yang dilakukan.

• Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit membe