BAB II

TINJAUAN PUSTAKA

2.1 POTENSI DAN KESINAMBUNGAN BAHAN BAKU DAN PRODUK 2.1.1 Tempurung Kelapa

Tempurung kelapa merupakan salah satu bahan pengisi alamiah yang banyak terdapat di negara – negara tropis seperti Indonesia, Malaysia, Thailand dan Srilangka. Tempurung kelapa merupakan salah satu bagian dari produk pertanian yang memiliki nilai ekonomis tinggi yang dapat dijadikan sebagai basis usaha. Tempurung kelapa juga merupakan senyawa organik sehingga dapat diuraikan oleh mikroorganisme (biodegradasi) secara alamiah di alam, dan juga salah satu sumber bahan pengisi alamiah yang potensial dan mempunyai prospek ekonomis tinggi. Hal ini berkaitan dengan perkembangan teknologi, faktor ekonomis dan isu – isu lingkungan. Komposisi kimia yang dimiliki oleh tempurung kelapa hampir sama dengan komposisi pada batang kayu. Perbedaan yang mendesak adalah pada tempurung kelapa kandungan lignin yang lebih tinggi dan mengandung selulosa yang lebih sedikit dibandingkan dengan batang kayu [7]. Berikut dalam tabel 2.1 merupakan komposisi kimia tempurung kelapa.

Tabel 2.1 Komposisi Kimia Tempurung Kelapa [9]

Komponen Rumus Kimia Persentasi (%)

Selulosa (C6H10O5)n 26,60

Hemiselulosa (C5H8O4)n 12,34

Lignin [(C9H10O3)(CH3O)]n 29,40 2.1.1.1 Selulosa

Selulosa adalah polimer glukosa yang tidak bercabang. Bentuk polimer ini memungkinkan selulosa saling menumpuk / terikat menjadi bentuk serat yang sangat kuat. Panjang molekul selulosa ditentukan oleh jumlah unit glucan di dalam polimer, disebut dengan derajat polimerisasi. Derajat polimerase selulosa tergantung pada jenis tanaman dan umumnya dalam kisaran 2000 – 27000 unit glucan. Selulosa dapat dihidrolisis menjadi glukosa dengan menggunakan asam

atau enzim. Selanjutnya glukosa yang dihasilkan dapat difermentasi menjadi etanol [7]. Gambar 2.1 menunjukkan struktur molekul selulosa.

Gambar 2.1 Struktur Molekul Selulosa [7] 2.1.1.2 Hemiselulosa

Hemiselolosa adalah polisakarida non selulosa yang memiliki kandungan yang bervariasi dengan komposisi dan struktur molekul yang berbeda. Hemiselulosa tergolong ke dalam heteropolimer karena disusun oleh monomer gula yang beragam yang dibedakan berdasarkan penyusun gula utamanya. Jenis gula dominan hemiselulosa dalam dinding sel kayu adalah xilan dan glukomanan. Jenis gula lain memiliki kandungan yang rendah atau kandungannya khas seperti arabinoglaktan pada kayu larch [10].

2.1.1.3 Lignin

Lignin adalah molekul komplek yang tersusun dari unit phenylphropane yang terikat di dalam struktur tiga dimensi. Lignin adalah material yang paling kuat di dalam biomassa. Lignin sangat resisten terhadap degradasi, baik secara biologi, enzimatis, maupun kimia. Karena kandungan karbon yang relative tinggi dibandingkan dengan selulosa dan hemiselulosa, lignin memiliki kandungan energi yang tinggi [7]. Gambar 2.2 menunjukkan struktur molekul lignin.

2.1.2 Resin Poliester Tak Jenuh

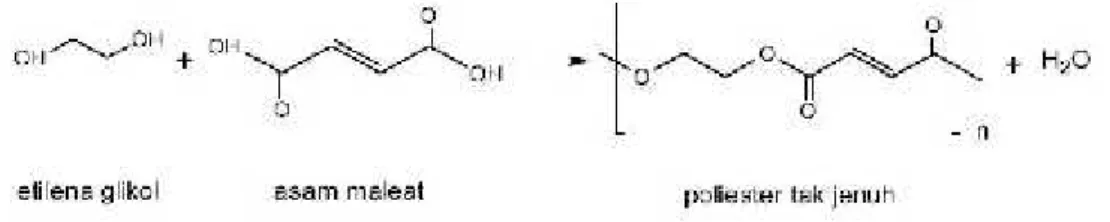

Poliester berasal dari reaksi kimia asam dibasa bereaksi secara kondensasi dengan alkohol dihidrat. Karena asam tak jenuh digunakan dengan berbagai cara sebagai bagian dari asam dibasa, yang menyebabkan terdapat nya ikatan tak jenuh dalam rantai utama dari polimer yang dihasilkan, maka disebut polyester tak januh. Kemudian, monomer vinil dicampur, yang bereaksi dengan gugus tak jenuh pada pencetakan untuk mengeset. Sifat dari polyester sendiri adalah kaku dan rapuh. Mengenai sifat termalnya, karena banyak mengandung monomer stiren, maka suhu deformasi termal lebih rendah dari pada resin termoset lainnya dan ketahanan panas jangka panjangnya kira-kira 110-140°C. Ketahanan dingin adalah baik secara relatif. Sifat listriknya lebih baik diantara resin termoset, tetapi diperlukan penghilangan lembaban yang cukup pada saat pencampuran dengan gelas [11].

Poliester resin tak jenuh merupakan material polimer kondensat yang dibentuk berdasarkan reaksi antara kelompok polyol, yang merupakan organik gabungan dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic yang mengandung ikatan ganda. Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol. Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam maleic.

Poliester resin tak jenuh adalah jenis polimer termoset yang memiliki struktur rantai karbon yang panjang. Matriks jenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya. Struktur material yang dihasilkan berbentuk crosslink dengan keunggulan pada daya tahan yang lebih baik terhadap jenis pembebanan statik dan impak. Hal ini disebabkan molekul yang dimiliki material ini ialah dalam bentuk rantai molekul raksasa atom-atom karbon yang saling berhubungan satu dengan lainnya. Dengan demikian struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan [12].

Poliester tak jenuh merupakan resin sintetik yang tersusun dari rantai lurus, yang dihasilkan dari reaksi glikol dengan asam difungsional seperti asam maleat, asam adipat, dan lain–lain. Penggunaan umum dari poliester tak jenuh ini

adalah untuk impregnasi fiberglass yang selanjutnya dicetak menjadi bentuk yang diinginkan dengan proses ikatan silang menjadi produk plastik yang bersifat lebih ringan dari pada aluminium, atau dapat lebih kuat dari baja [2]. Gambar 2.3 menunjukkan sintesa poliester tak jenuh dari etilen glikol dan asam maleat.

Gambar 2.3 Sintesa poliester tak jenuh dari etilen glikol dan asam maleat Pada polimerisasi, poliester akan mengalami beberapa fase yang berbeda sebelum mengalami perubahan menjadi keras, tebal dan padat. Resin dengan kekentalan cairan yang rendah atau sedang akan dapat larut dalam monomer. Untuk mencegah perubahan resin dari bentuk cair kebentuk agar-agar yang terlalu cepat, maka perlu dicampurkan suatu inhibitor yaitu bahan yang digunakan untuk memperlambat aktivitas kimia serta dapat memperpanjang waktu penyimpanan resin atau mengurangi kecepatan pembebasan panas yang timbul selama polimerisasi. Sedangkan bahan yang bertindak sebaliknya disebut katalisator [2].

Untuk mendapatkan hasil yang lebih kompetitif, variabel matriks poliester dan pengisinya harus divariasikan dengan rentang pencampuran homogenitas yang paling baik dan yang paling buruk.

2.1.3 Katalis

Katalis ini digunakan untuk membantu proses pengeringan resin dan serat dalam komposit. Waktu yang dibutuhkan resin untuk berubah menjadi plastik tergantung pada jumlah katalis yang dicampurkan. Dalam penelitian ini menggunakan katalis metil etil keton peroksida (MEKP) yang berbentuk cair dan berwarna bening. Semakin banyak katalis yang ditambahkan maka makin cepat pula proses curingnya, tetapi apabila pemberian katalis berlebihan maka akan menghasilkan material yang getas ataupun resin bisa terbakar. Bila terjadi reaksi akan timbul panas antara 600-900C. Panas ini cukup untuk mereaksikan resin

sehingga diperoleh kekuatan dan bentuk plastik yang maksimal sesuai dengan bentuk cetakan yang diinginkan [3].

Pemberian katalis untuk matriks poliester hanya untuk proses curing dan dibutuhkan dalam jumlah yang sangat sedikit karena poliester memiliki sifat mengeras pada suhu kamar. Sebab pemberian katalis pada matriks akan menghasilkan panas yang berfungsi pada saat pematangan. Hal inilah yang menyebabkan pemberian katalis tidak boleh berlebih. Gambar 2.4 menunjukkan reaksi curing poliester tak jenuh.

2-amino-benzena 1,3- bis (metoksi benzena) Gambar 2.4 Reaksi Curing Poliester Tak Jenuh [14]

2.1.4 Komposit

Komposit merupakan perpaduan dari dua atau lebih material yang memiliki fasa yang berbeda menjadi suatu material baru yang memiliki properties yang lebih baik dari keduanya. Komposit berguna meningkatkan sifat mekanik dari setiap material yang dipadukan [15]. Adapun kelebihan-kelebihan komposit adalah sebagai berikut [16] :

1. Kekuatannya dapat diatur (tailorability). 2. Tahanan lelah yang baik (fatigue resistance).

Poliester tak jenuh

Stirena

Metil Etil Keton Peroksida Curing

3. Tahan korosi.

4. Memiliki kekuatan jenis (rasio kekuatan terhadap berat jenis) yang tinggi.

Komposit polimer mengandung tiga komponen penting yaitu fasa matriks, fasa tersebar (serat/partikel), dan antar muka. Serat merupakan material yang (umumnya) jauh lebih kuat dari matriks dan berfungsi memberikan kekuatan tarik. Sedangkan matriks berfungsi untuk melindungi serat dari efek lingkungan dan kerusakan akibat benturan [16].

1. Fasa Matriks

Fasa matriks adalah fasa kontinu yang terdapat dalam suatu komposit di mana fasa penguat tersebar di dalamnya. Fasa matriks berfungsi sebagai pelekat untuk pengisi terbenam di dalamnya. Fasa matriks biasanya menggunakan bahan termoplastik seperti polipropilena, polistirena dan sebagainya serta dapat juga dari bahan polimer lain seperti termoset karet atau bahan elastomer (TPE) [7].

Pemilihan suatu bahan sebagai fasa matriks bergantung pada faktor-faktor berikut [7].

Keserasian dengan fasa penguat atau fasa tersebar karena ia akan menentukan interaksi antar muka fasa matriks – fasa penguat (pengisi).

Sifat akhir komposit yang dihasilkan

Keperluan penggunaan seperti rentang suhu penggunaan

Bentuk komponen yang dihasilkan

Kemudahan fabrikasi atau pemrosesan

Biaya pengolahan.

Penggunaan bahan polimer sebagai fasa matriks karena beberapa alasan yaitu sebagai berikut [7].

Polimer lebih mudah diproses dan mempunyai massa jenis yang relatif rendah.

Polimer mempunyai sifat mekanik dan dielektrik yang baik.

Polimer mempunyai suhu pemrosesan yang relatif rendah dibandingkan bahan logam.

Secara umum fungsi fasa matriks dalam komposit adalah sebagai berikut [7].

Mampu memindahkan gaya yang dikenakan kepada fasa tersebar (pengisi) dan juga mendistribusikan beban yang dikenakan sesama fasa tersebar yang berdekatan.

Menjaga fasa tersebar dari kerusakan seperti panas dan lembab.

Sebagai pengikat fasa tersebar dalam menghasilkan antar muka fasa matriks dan fasa tersebar kuat.

2. Fasa Tersebar

Fasa tersebar merupakan bahan dalam bentuk partikel, serat, atau kepingan yang ditambahkan untuk meningkatkan sifat mekanik dan fisik bahan komposit seperti kekuatan, kekakuan, dan keliatan. Beberapa bahan pengisi/penguat yang sering digunakan adalah serat kaca, serat karbon, serat Kevlar, serat kayu, dan serat tandan kelapa sawit [17].

3. Antar muka (Matriks Tersebar)

Lazimnya untuk semua bahan komposit akan terdapat dua fasa berlainan yang dipisahkan oleh suatu kawasan yang dinamakan antar muka. Daya sentuhan dan daya kohesif pada bagian antar muka amat penting karena antar muka pengisi matriks ialah bagian yang memindahkan beban dari fasa matriks kepada fasa penguat atau fasa tersebar [17].

Secara umum resin adalah bahan yang akan diperkuat dengan serat. Resin bersifat cair dengan viskositas yang rendah, yang akan mengeras setelah terjadinya proses polymerisasi. Resin berfungsi sebagi pengikat (bounding) antara serat yang satu dengan yang lainnya sehingga menghasilkan ikatan yang kuat terbentuk material komposit yang padu, yaitu material yang memiliki kekuatan pengikat (bound strength) yang tinggi [18].

Adapun resin yang umum dipakai adalah termoseting. Termoseting merupakan material tidak bisa menjadi lunak kembali bila dilakukan pemanasan ulang walaupun diatas temperatur pembentuknya. Bila panas terus diberikan material akan terurai menjadi karbon (hangus), dengan kata lain material tidak dapat kembali ke bentuk semula.

Adapun jenis–jenis dari termoseting yaitu sebagai berikut [19] : a).Phenolik

Mempunyai sifat sangat keras, rigit dengan modulus elastisitas yang baik dibanding dengan resin lainnya karena sifatnya yang keras, kuat, mudah dibentuk, mudah diberi warna dan tidak transparan.

b).Epoxy

Mempunyai sifat ulet,elastis, tidak bereaksi dengan sebagian besar bahan kimia dan mempunyai dimensi yang lebih stabil. Dilihat dari struktur kimianya epoxy sebenarnya adalah polyester, berbeda dengan polymer lain karena molekulnya lebih pendek. Bila diberi bahan penguat komposit epoxy mempunyai kekuatan yang lebih baik dibanding resin yang lain

c).Poliester

Dalam kebanyaan hal resin poliester tak jenuh ini disebut poliester saja.Karena berupa resin cair dengan viscositas yang relatif rendah, mengeras pada suhukamar dengan penggunaan katalis tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoseting yang lainnya, maka tak perlu diberi tekanan untuk pencetakan.

2.1.5 Termoset

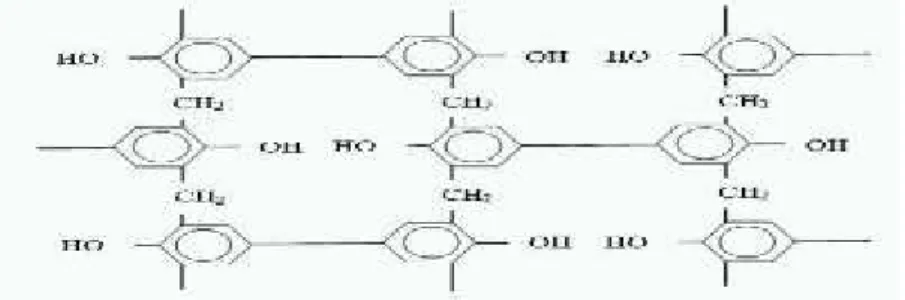

Termoseting adalah polimer yang mempunyai sifat tahan terhadap panas. Jika polimer ini dipanaskan, maka tidak dapat meleleh. Sehingga tidak dapat dibentuk ulang kembali. Susunan polimer ini bersifat permanen pada bentuk cetak pertama kali (pada saat pembuatan). Bila polimer ini rusak/pecah, maka tidak dapat disambung atau diperbaiki lagi [20].

Polimer termoseting memiliki ikatan–ikatan silang yang mudah dibentuk pada waktu dipanaskan. Hal ini membuat polimer menjadi kaku dan keras. Semakin banyak ikatan silang pada polimer ini, maka semakin kaku dan mudah patah. Bila polimer ini dipanaskan untuk kedua kalinya, maka akan menyebabkan rusak atau lepasnya ikatan silang antar rantai polimer [20]. Gambar 2.5 menunjukkan bentuk struktur ikatan silang sebagai berikut.

Gambar 2.5 Bentuk Struktur Ikatan Silang

Sebelumnya telah dilakukan penelitian menggunakan termoset sebagai matriks antara lain [21] melakukan studi eksperimental tentang sifat fisik dan mekanik komposit semen particleboard dari campuran serbuk gergaji kayu pinus (Pinus caribaea M.)-sabut kelapa (Cocos nucifera L.) dengan aditif CaCl2. Dari hasil yang diperoleh didapat bahwa penyerapan air terendah terjadi pada papan yang terbuat dari 100% serbuk gergaji pinus tanpa sabut dalam rasio pencampuran semen : lignocellulosic pada 2:1, secara umum semakin banyak sabut kelapa yang ditambahkan dalam komposit maka penyerapan air oleh komposit semakin meningkat. Hasil juga menunjukkan bahwa thickness swelling meningkat seiring peningkatan jumlah komponen sabut pada rasio campuran material lignocellulosic dan lebih tinggi dengan mengurangi komponen semen. Nilai Modulus of Rupture (MOR) dan Modulus of Elasticity (MOE) menurun seiring penurunan komponen semen dalam rasio campuran. Hasil juga menunjukkan bahwa papan dengan kandungan semen yang lebih tinggi memiliki nilai densitas atau kerapatan yang lebih tinggi. Sifat kekuatan juga dipengaruhi oleh kerapatan papan, papan dengan kepadatan lebih tinggi memiliki sifat-sifat kekuatan yang lebih tinggi (MOR dan MOE). Sifat polimer termoseting sebagai berikut [20].

Keras dan kaku (tidak fleksibel)

Jika dipanaskan akan mengeras.

Tidak dapat dibentuk ulang (sukar didaur ulang).

Tidak dapat larut dalam pelarut apapun.

Jika dipanaskan tidak akan meleleh.

Tahan terhadap asam basa.

2.2 KARAKTERISTIK / SIFAT–SIFAT BAHAN BAKU DAN PRODUK 2.2.1 Sifat dari Tempurung Kelapa

Adapun sifat - sifat dari tempurung kelapa adalah sebagai berikut ini [7] :

Kekerasan dan kerapatannya tinggi

Serapan airnya rendah

Tahan terhadap pengikisan

2.2.2 Sifat dari Resin Poliester Tak Jenuh

Adapun sifat-sifat poliester secara umum adalah [2] : a) Tembus pandang, bersih dan jernih.

b) Tahan terhadap suhu tinggi.

c) Permeabilitasnya terhadap uap air dan gas rendah.

d) Tahan terhadap pelarut organik seperti asam-asam organik dari buah-buahan, sehingga dapat digunakan untuk mengemas minuman sari buah. e) Tidak tahan terhadap asam kuat, fenol dan benzil alkohol.

f) Kuat dan tidak mudah sobek.

2.2.3 Sifat dari Katalis

Adapun sifat-sifat Metil Etil Keton Peroksida secara umum adalah [13] :

Cair dan berwarna bening

Reaksi curing menghasilkan panas

2.2.4 Sifat dari Komposit

Sifat yang dapat diperoleh dari komposit adalah sebagai berikut [18]. 1. Peningkatan maksimum dalam sifat fisik.

2. Penyerapan kelembapan yang rendah. 3. Ketahanan terhadap panas yang baik. 4. Ketahanan terhadap bahan kimia yang baik.

5. Sifat keterlarutan dalam air dan pelarut yang rendah. 6. Dapat dibuat dalam berbagai bentuk.

2.3 PENELITIAN TERDAHULU YANG MENGGUNAKAN SERBUK TEMPURUNG KELAPA DENGAN PROSES LAIN

2.3.1 Sutikno,dkk (2008) [22], meneliti pembuatan bahan gesek kampas rem menggunakan serbuk tempurung kelapa sebagai pemodifikasi gesek.

Gambar 2.6 dibawah ini menunjukkan bahan gesek kampas rem mobil.

Gambar 2.6 Bahan gesek kampas rem mobil

Di Indonesia, banyak sekali limbah logam dan limbah organik yang dapat dijadikan bahan baku bahan gesek, misalnya tempurung kelapa. Tempurung kelapa dapat dijadikan sebagai pengganti grafit pada pembuatan bahan gesek. Banyak negara-negara maju telah menghentikan produksi bahan gesek asbes, karena bahan asbes dapat menyebabkan penyakit kanker.

Adapun tujuan penelitian disini adalah untuk menentukan komposisi (formulasi) pencampuran bahan gesek yang optimum, untuk mempelajari sifat mekanik bahan gesek dan untuk menerapkan hasil fabrikasi bahan gesek untuk mendapatkan umpan balik yang akan digunakan untuk meningkatkan kualitas bahan gesek yang dihasilkan. Bahan gesek yang sekarang ada di pasaran dapat dikelompokkan menjadi bahan gesek asbes, bahan gesek non asbes dan bahan gesek semi logam. Bahan gesek asbes telah terbukti menyebabkan penyakit kanker pada para pekerja di Industri dan konsumennya dan debu yang diturunkan dari serat para-aramid dapat menyebabkan kerusakan paru-paru. Sedangkan bahan gesek semi logam apabila dipakai sebagai lapisan gesek rem sepeda motor dapat menyebabkan kerusakan pada tromol. Oleh karena itu, bahan gesek dari bahan organik perlu dikembangkan. Di sisi lain, industri pengolahan kelapa menghasilkan berton-ton limbah tempurung kelapa. Dimana pada saat ini

pemanfaatan tempurung kelapa masih terbatas sebagai bahan bakar dan arang aktif dan bahan baku pembuatan obat nyamuk. Potensi lain pemanfaatan tempurung kelapa adalah sebagai alternatif serat penguat bahan gesek karena tempurung kelapa tersebut memiliki karakteristik fisik dan mekanik yang baik yaitu kekerasan dan kerapatannya tinggi, serta serapan airnya rendah.

Bahan komposit semakin berkembang dewasa ini, bersaing dengan komposit matriks logam dan keramik. Berbagai pemprosesan komposit terus dipicu, diarahkan ke sasaran produk yang bersifat seperti yang dikehendaki. Komposit komersial selama ini umumnya menggunakan bahan termoset. Suplai bahan baku yang terbatas mengakibatkan bahan ini relatif mahal dibandingkan polimer termoplastik yang tersedia. Polimer termoplastik seperti polietilena densitas rendah (LDPE) merupakan bahan komposit polimer komersial yang relatif murah dibandingkan polimer termoset yang tersedia. Serbuk tempurung kelapa digunakan untuk mensubstitusi bahan grafit atau serbuk batu bara. Pemilihan serbuk tempurung kelapa berdasarkan pertimbangan bahwa karbon serbuk tempurung kelapa, grafit dan serbuk batu bara memiliki karakteristik yang hampir sama. Ketiga-tiganya memiliki kandungan karbon. Tempurung kelapa dapat digunakan sebagai pemodifikasi gesek pada kadar optimum 14.82% volume [22].

2.3.2 Siswanto dan Kuncoro Diharjo (2011) [23], melakukan penelitian pengaruh fraksi volume dan ukuran partikel komposit polyester resin berpenguat partikel genting terhadap kekuatan tarik dan kekuatan bending.

Komposit banyak dikembangkan karena memiliki sifat yang diinginkan karena tidak didapat dari material lain apabila berdiri sendiri. keramik memiliki sifat dan karakteristik yang baik, Sifat khas yang di miliki keramik yaitu kapasitas panas yang baik dan konduktivitas panas yang rendah, tahan korosi, sifat listriknya dapat insulator, semikonduktor, konduktor bahkan superkonduktor, sifatnya dapat magnetik dan nonmagnetik , keras, dan kuat. Sedangkan kelemahan keramik adalah rapuh. Dalam penelitian ini, masalah yang akan diteliti dibatasi pada pengaruh fraksi volume partikel genting 30%, 40% dan 50% dan ukuran butiran partikel mesh 40-60, 60-80 dan 100-120 terhadap kekuatan tarik dan kekuatan lentur. Dari hasil pengujian didapat bahwa sifat mekanik meningkat

seiring dengan peningkatan fraksi volume abu terbang. sedangkan sifat fisik densitas menurun seiring peningkatan fraksi volume abu terbang. Dari data hasil pengujian bending dan pengujian tarik menunjukkan bahwa komposit dengan fraksi volume partikel 30% memiliki kekuatan bending dan tarik lebih tinggi dibanding dengan komposit fraksi volume partikel 40% dan 50%. Komposit dengan fraksi volume partikel 30 % menghasilkan ikatan matrik terhadap partikel lebih kuat, matrik memiliki keleluasaan untuk mengisi daerah antara butir. Sedangkan semakin tinggi fraksi volume partikel akan menyebabkan keleluasaan kemampuan matrik untuk mengisi daerah antar butir semakin kecil yang menyebabkan menurunya daya ikatan yang dihasilkan. Ukuran partikel juga berpengaruh terhadap kekuatan komposit. Komposit dengan partikel mesh 80-100 memiliki tegangan bending dan tarik yang lebih tinggi di banding dengan ukuran mesh 40-60 maupun 60-80. Hal ini disebabkan bahwa ukuran partikel butir semakin kecil akan semakin besar luasan area partikel yang akan di ikat oleh matrik, sehingga berpengaruh pada meningkatnya kekuatan bending [23].

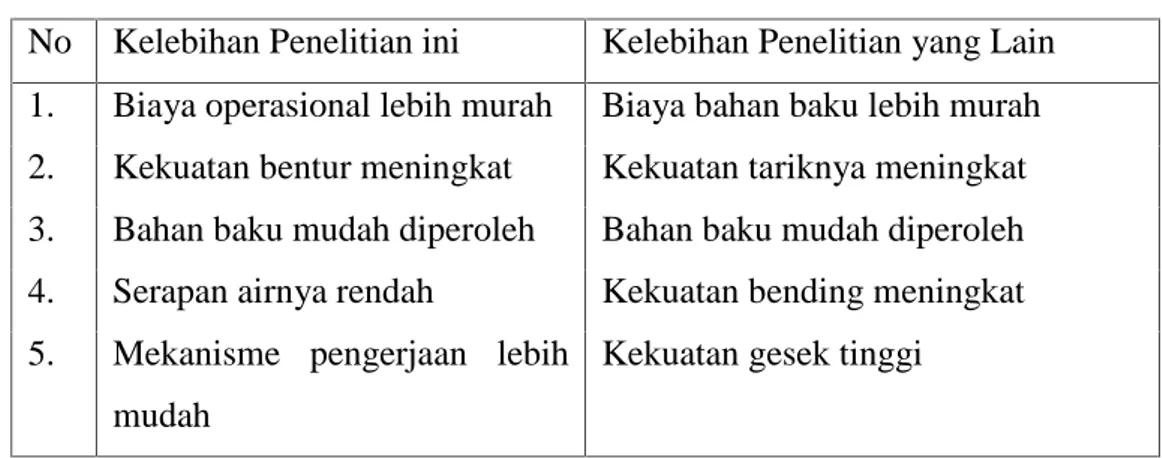

2.3.3 Perbandingan Kelebihan dan Kelemahan Penelitian ini dengan Penelitian Yang Lain

Tabel 2.2 Adapun perbandingan kelebihan komposit adalah sebagai berikut : No Kelebihan Penelitian ini Kelebihan Penelitian yang Lain 1. Biaya operasional lebih murah Biaya bahan baku lebih murah 2. Kekuatan bentur meningkat Kekuatan tariknya meningkat 3. Bahan baku mudah diperoleh Bahan baku mudah diperoleh 4. Serapan airnya rendah Kekuatan bending meningkat 5. Mekanisme pengerjaan lebih

mudah

Kekuatan gesek tinggi

Tabel 2.3 Adapun perbandingan kelemahan komposit adalah sebagai berikut : No Kelemahan Penelitian ini Kelemahan Penelitian yang Lain 1. Biaya bahan baku lebih mahal Biaya operasional lebih mahal 2. Kekuatan tarik menurun Mekanisme pengerjaan lebih rumit

2.4 STUDI PUSTAKA TERHADAP MEKANISME PROSES

Metoda penyediaan komposit yang umum dilakukan, yaitu [24]:

1. Metoda Vacuum Bagging yang menggunakan kombinasi ruang vakum dan sebuah film penyerap resin.

2. Metoda Vacuum Resin Transfer Moulding (RTM) menggunakan pemanasan dan proses pemvakuman.

3. Metoda Filament Winding menggunakan sebuah mesin pemintal untuk membentuk jaringan filament.

4. Metoda Pultrusi menggunakan peralatan untuk membentuk komposit menjadi bentuk-bentuk struktural. Metoda ini banyak digunakan untuk produksi dalam skala besar.

5. Metoda Hand Lay-Up

Pada penelitian ini metoda yang digunakan adalah metoda hand lay-up. Metoda ini merupakan metoda yang digunakan untuk mencetak bahan polimer termoset yang mengalami pengeringan (curing) pada suhu ruangan. Reaksi kimia pada resin polimer diawali dengan adanya penambahan katalis yang mengakibatkan resin mengeras. Dalam pencetakan, sebuah cetakan terbuka (open mold) digunakan. Untuk mendapatkan permukaan yang baik, maka terlebih dahulu disemprotkan sebuah pigmen gel coat pada permukaan cetakan. Resin dan pengisi kemudian ditempatkan di cetakan. Udara yang masih ada dihilangkan dengan menggunakan kuas, roller, ataupun brush dabbing. Lapisan pengisi dan resin ditambahkan dengan tujuan untuk penebalan kemudian ke dalamnya ditambahkan katalis atau akselerator yang akan mengeringkan resin tanpa perlu adanya penambahan panas. Oleh karena itu, proses curing pada metoda hand lay-up dikatakan berlangsung pada suhu ruangan. Metoda hand lay lay-up sangat cocok digunakan untuk keperluan produksi yang rendah karena menggunakan peralatan dan biaya yang tidak begitu besar [7].

Gambar 2.7 Metoda Hand Lay-Up [24]

Jenis pengujian yang dilakukan adalah :

1. Uji kekuatan tarik (tensile strenght) 2. Uji kekuatan bentur (impact strength) 3. Pengukuran Fraksi volume komposit 4. Analisis spektroskopi inframerah (FTIR) 5. Pengujian daya serap terhadap air.

2.4.1 Uji Sifat Kekuatan Tarik (Tensile Strength)

Kekuatan tarik merupakan salah satu sifat bahan polimer yang terpenting dan sering digunakan untuk uji sifat suatu bahan polimer. Penarikan suatu bahan biasanya menyebabkan terjadi perubahan bentuk dimana penipisan pada tebal dan pemanjangan. Kekuatan tarik (tensile strength) suatu bahan ditetapkan dengan membagi gaya maksimum dengan luas penampang mula-mula, dimensinya sama dengan tegangan [7]. Persamaan untuk tegangan tarik adalah :

Permukaan Luas gaya Tegangan tarik Tegangan ( ) Ao Fmaks (2.1) Dimana : τ = tegangan ( kgf/mm2) Fmaks = beban ( kgf)

Ao = luas penampang mula- mula Dry Reinforcement Fabric Consolidation Roller Resin Optional Gel Coat Mould Tool

Tegangan tarik (kekuatan tarik) tergantung pada gaya yang diberikan, waktu, suhu, struktur dan morfologi bahan polimer (non Kristal, semi kristal atau kristal). Jika pada suatu bahan dikenakan beban tarik, maka bahan tersebut akan mengalami perubahan panjang yang disebut dengan perpanjangan (elongation). Persamaan untuk perpanjangan :

Awal Panjang panjang Perubahan an Perpanjang %) 100 ( o o l l l (2.2)

Sementara sifat elastisitas suatu bahan polimer (modulus young) merupakan perbandingan antara tegangan tarik dengan perpanjangan, atau :

E

(2.3)

Pada peregangan suatu bahan polimer, perpanjangan tidak selalu berbanding lurus dengan beban yang diberikan, dan pada penurunan kembali beban, sebagian regangannya hilang, karena bahan polimer bukan merupakan bahan sepenuhnya elastis tetapi ada sifat viskositasnya [7].

2.4.2 Uji Sifat Kekuatan Bentur (impact strength)

Pengujian impak dilakukan untuk mengetahui karakteristik patah dari bahan. Pengujian ini biasanya mengikuti dua metoda yaitu metoda Charpy dan Izod yang dapat digunakan untuk mengukur kekuatan impak, yang kadang juga disebut seabgai ketangguhan ketok (notch toughness). Untuk metoda Charpy dan Izod, spesimen berupa dalam bentuk persegi dimana terdapat bentuk V-notch (Gambar 2.8).

Gambar 2.8 Spesimen V-Notch Metoda Charpy dan Izod [25]

Peralatan untuk melakukan kekuatan impak spesimen V-notch ditunjukkan pada Gambar 2.9. Beban didapat dari tumbukan pendulum yang dilepas dari ketinggian h. Spesimen diletakkan di dasar seperti pada Gambar 2.8. Ketika dilepas ujung pisau pada pendulum akan menghantam dan mematahkan spesimen pada titik ketoknya (notch) yang bekerja sebagai titik tegangan untuk benturan kecepatan tinggi. Pendulum terus berayun, naik sampai ketinggian maksimum h' yang lebih rendah dari h. Energi yang diserap, yang diukur dari perbedaan ketinggian h dan h' merupakan pengukuran kekuatan impak. Perbedaan antara metoda Charpy dan Izod yaitu bergantung pada peletakan support spesimen seperti ditunjukkan pada Gambar 2.8 [25].

Specimen Anvil End of Swing Pointer Scale Hammer Starting Position

Gambar 2.9 Skema Pengujian Impak [25]

= (2.4)

2.4.3 Pengukuran Fraksi Volume Komposit

Densitas/kepadatan merupakan suatu indikator penting suatu komposit, karena sangat mempengaruhi sifat dari material komposit. Densitas dapat diukur dengan persamaan [ 3 ]: V m (2.5)

Bila densitas resin (ρR), densitas komposit (ρC), data massa komposit (MC),dan data massa resin (MR) telah diketahui maka untuk mencari fraksi volume resin (VR) diberikan dalam persamaan berikut [ 26 ]:

Mf f . V C F (2.6)

Dimana : VF= Fraksi volume serat ( ml )

ρ

C = Densitas komposit ( gr/ml)ρ

F= Densitas serat ( gr/ml) MF= Massa Serat (gram)Maka untuk menghitung fraksi massa serat(VF) dan densitas serat (ρC) dihitung berdasarkan persamaan berikut [ 3 ]:

F C C F F F R V ρ M M ρ V 1 V (2.7)

2.4.4 Analisi spektroskopi inframerah (FTIR)

Penggunaan spektrofotometer FTIR untuk analisis banyak digunakan untuk identifikasi suatu senyawa. Hal ini disebabkan spectrum FTIR suatu senyawa bersifat khas, artinya suatu senyawa yang berbeda akan mempunyai spektrum yang berbeda pula. Vibrasi ikatan kimia pada suatu molekul menyebabkan pita serapan hampir seluruhnya di daerah spektrum IR yaitu, 4000-400 cm-1.

Formulasi bahan polimer komersial dengan kandungan aditif bervariasi sebagai pemlastis dan oksidasi, memberikan kekhasan pada spektrum infra merahnya. Analisis infra merah memberikan informasi tentang kandungan aditif, panjang rantai dan struktur rantai polimer. Disamping itu, analisis IR dapat digunakan untuk karakterisasi bahan polimer yang terdegradasi oksidatif dengan munculnya gugus karbonil dan pembentukan ikatan rangkap pada rantai polimer. Gugus lain yang menunjukkan terjadinya degradasi oksidatif adalah gugus hidroksida dan karboksilat [ 27 ].

2.4.5 Pengujian daya serap terhadap air

Daya serap air papan partikel dilakukan dengan mengukur selisih berat sebelum dan setelah perendaman dalam air dingin selama 24 jam. Daya serap air tersebut dihitung dengan rumus [ 28 ]:

DSA = 100% (2.8)

Dimana :

DSA : daya serap air (%)

B1 : berat sampel uji sebelum perendaman B2 : berat sampel uji setelah perendaman.

Gambar 2.10 menunjukkan mekanisme penyerapan. Menurut mekanisme ini, suatu ikatan akan terbentuk apabila molekul-molekul polimer meresap dari suatu permukaan ke dalam struktur molekul permukaan yang satu lagi. Kekuatan ikatannya bergantung kepada jumlah kekusutan molekul dan jumlah molekul yang terlibat. Jumlah penyerapan tergantung pada konformasi molekul, bagian yang

terlibat dan kemudahan pergerakan molekul. Selain itu, penyerapan juga dapat ditingkatkan dengan menambahkan pelarut dan plastisizer [ 28 ].

Penyerapan air pada komposit memiliki peranan penting karena semakin tinggi daya serap komposit terhadap air dapat dipastikan terdapat banyak rongga atau ruang kosong sehinggadapat menurunkan sifat mekanik komposit tersebut. Selain itu, komposit akan mudah mengalami pembusukan.

Gambar 2.10 Mekanisme Penyerapan Air [ 17 ]

2.5 ANALISIS BIAYA

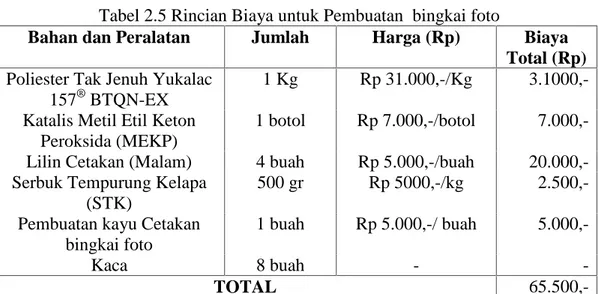

Dalam penelitian ini, dilakukan suatu analisa biaya terhadap pembuatan komposit poliester tak jenuh (UPR) berpengisi serbuk tempurung kelapa (STK). Rincian biaya diberikan dalam Tabel 2.2 berikut.

Tabel 2.4 Rincian Biaya Pembuatan Komposit UPR Berpengisi STK

Bahan dan Peralatan Jumlah Harga (Rp) Biaya

Total (Rp)

Poliester Tak Jenuh Yukalac 157®BTQN-EX

3 Kg Rp 31.000,-/Kg 93.000,-Katalis Metil Etil Keton

Peroksida (MEKP)

1 botol Rp 7.000,-/botol 7.000,-Lilin Cetakan (Malam) 4 buah Rp 5.000,-/buah 20.000,-Serbuk Tempurung Kelapa

(STK)

3 kg Rp 5000,-/kg

15.000,-Analisa Fourier Transform Infra-Red (FTIR)

3 sampel Rp 75.000,-/sampel

225.000,-TOTAL

360.000,-Dari rincian biaya yang telah dilakukan diatas maka total biaya yang diperlukan untuk membuat komposit UPR-STK yaitu sebesar Rp 360.000,-.

Misalnya produk yang ingin dibuat adalah pembuatan bingkai foto. Bahan baku utama pembuatan bingkai yaitu :

2. Poliester tak jenuh

3. Metal etil keton peroksida 4. Lilin

5. Kuas 6. Kaca

7. Cetakan bingkai foto 8. Dan lain–lain

Prosedur pembuatan bingkai foto sama seperti prosedur penelitian ini. Dimana bisa menghitung biaya pembuatan bingkai foto. Ukuran bingkai foto yang ingin kita buat adalah ukuran 30 cm x 25 cm x 1,5 cm.

1,5 cm 30 cm 25 cm Diketahui : Panjang = 30 cm Lebar = 25 cm Tebal = 1,5 cm Lebar dalam = 22 cm Panjang dalam = 27 cm

Pada ukuran bingkai foto 30 cm x 25 cm x 1,5 cm membutuhkan serbuk tempurung kelapa dan poliester tak jenuh sebanyak :

Ukuran bingkai foto 30 cm x 25 cm x 1,5 cm

Ukuran serbuk tempurung kelapa 70 mesh dan perbandingan komposisi matriks dengan pengisi yaitu poliester : STK ( 80 : 20 )

27 cm

Dimana Asumsinya adalah :

Volume bingkai foto = 30 cm x 25 cm x 1,5 cm = 1125 cm3

Volume bingkai foto bagian dalam = 27 cm x 22 cm x 1,5 cm = 891 cm3

Maka jumlah volume bingkai foto adalah 1125 cm3- 891 cm3= 234 cm3 Untuk biaya pembuatan bingkai adalah :

Tabel 2.5 Rincian Biaya untuk Pembuatan bingkai foto

Bahan dan Peralatan Jumlah Harga (Rp) Biaya

Total (Rp)

Poliester Tak Jenuh Yukalac 157®BTQN-EX

1 Kg Rp 31.000,-/Kg 3.1000,-Katalis Metil Etil Keton

Peroksida (MEKP)

1 botol Rp 7.000,-/botol 7.000,-Lilin Cetakan (Malam) 4 buah Rp 5.000,-/buah 20.000,-Serbuk Tempurung Kelapa

(STK)

500 gr Rp 5000,-/kg

2.500,-Pembuatan kayu Cetakan bingkai foto

1 buah Rp 5.000,-/ buah

5.000,-Kaca 8 buah -

-TOTAL

65.500,-Dari rincian biaya yang telah dilakukan diatas maka total biaya yang diperlukan untuk membuat bingkai foto dari komposit yaitu sebesar Rp 65.500,-. Dari jumlah diatas maka bingkai foto yang dapat dibuat adalah sebagai berikut: Dengan poliester sebanyak 1 kg dengan perbandingan STK dan Poliester tak jenuh (20 : 80) dapat membuat bingkai foto sebanyak :

Volume poliester tak jenuh = Massa / Densitas = 1000 gr / 1,21 gr/ml = 826,45 ml

Volume STK = 20/100 x 826,45 ml

= 0,2 x 826,45 ml = 165,29 ml

Volume total = Volume poliester tak jenuh + Volume STK = 826,45 ml + 165,29 ml

= 991,74 ml

Maka banyak bingkai foto yang dihasilkan adalah: 991,74 ml/ 234 cm3 = 4 bingkai foto

Rincian biaya untuk 1 bingkai foto : Rp 65.500,- : 4 = Rp

![Tabel 2.1 Komposisi Kimia Tempurung Kelapa [9]](https://thumb-ap.123doks.com/thumbv2/123dok/2744855.2270186/1.892.168.764.707.853/tabel-komposisi-kimia-tempurung-kelapa.webp)

![Gambar 2.1 Struktur Molekul Selulosa [7]](https://thumb-ap.123doks.com/thumbv2/123dok/2744855.2270186/2.892.173.774.231.381/gambar-struktur-molekul-selulosa.webp)

![Gambar 2.7 Metoda Hand Lay-Up [24]](https://thumb-ap.123doks.com/thumbv2/123dok/2744855.2270186/15.892.243.757.125.377/gambar-metoda-hand-lay-up.webp)

![Gambar 2.8 Spesimen V-Notch Metoda Charpy dan Izod [25]](https://thumb-ap.123doks.com/thumbv2/123dok/2744855.2270186/17.892.238.703.141.365/gambar-spesimen-v-notch-metoda-charpy-dan-izod.webp)

![Gambar 2.10 Mekanisme Penyerapan Air [ 17 ] 2.5 ANALISIS BIAYA](https://thumb-ap.123doks.com/thumbv2/123dok/2744855.2270186/20.892.164.771.673.949/gambar-mekanisme-penyerapan-air-analisis-biaya.webp)