1

MILLING

TEPUNG TERIGU SEGITIGA BIRU

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh : JOVAN WIJAYA

NIM : 15.I1.0099

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

ii

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena kasih dan penyertaan-Nya penulis dapat menyelesaikan Laporan Kerja Praktek dengan judul “Analisis Perubahan Kadar Air Selama Proses Milling Tepung Terigu Segitiga Biru”. Laporan ini ditulis dengan tujuan untuk memenuhi syarat guna memperoleh gelar Sarjana Teknologi Pangan di Universitas Katolik

Soegijapranata Semarang.

Sepanjang penulis melaksanakan Kerja Praktek dan menulis laporan Kerja Praktek ini penulis

mendapatkan pengetahuan, pengalaman, serta kemampuan terkait dengan produksi tepung terigu di

PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Division Jakarta, mulai dari penanganan bahan baku hingga produk akhir. Selesainya laporan ini juga karena adanya peran dari berbagai pihak

yang telah sabar membimbing dan memberi dukungan. Oleh karena itu, pada kesempatan ini penulis

ingin mengucapkan banyak terima kasih kepada:

1. Bapak Dr. R. Probo Y. Nugrahedi, STP, MSc. selaku Dekan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah memberikan kesempatan dan dukungan kepada Penulis untuk dapat melakukan Kerja Praktek di PT. ISM Tbk. Bogasari Flour Mills Division Jakarta.

2. Ibu Meiliana, S.Gz., M.S selaku koordinator Kerja Praktek yang telah membantu penulis dalam mengurus keperluan Kerja Praktek.

3. Ibu Stefani Amanda Harmani, S.TP., M.Sc. selaku dosen pembimbing yang telah meluangkan waktunya untuk membimbing dan mengarahkan penulis dalam melakukan Kerja Praktek.

4. Bapak Timotius Da Gomez selaku Public Relation di PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Divisi Jakarta yang telah memberikan kesempatan kepada penulis untuk

melaksanakan Kerja Praktek.

5. Bapak Arry Dwinanto selaku Manajer Produksi Mill AB serta Bapak Billy selaku Asisten Manajer dan sebagai pembimbing lapangan yang telah memberikan arahan, bimbingan, dan informasi selama penulis melakukan Kerja Praktek dan dalam penulisan laporan.

7. Orang tua dan keluarga yang telah banyak memberikan doa dan selalu memberikan semangat kepada penulis.

8. Peter Yulianto Prajitno Marjanto dan Kho Sindhu Chandra Putra yang merupakan teman seperjuangan penulis dalam melaksanakan Kerja Praktek bersama pada Periode Februari

2018.

9. Glenndy Dionysis, Tasya Ellifar, dan Jessenia yang merupakan teman-teman penulis di Mill AB dan teman-teman Kerja Praktek lainnya yang tidak dapat penulis sebutkan satu-persatu

yang telah menemani Kerja Praktek Periode Februari 2018.

Dalam penyusunan laporan ini penulis menyadari bahwa masih ada banyak kekurangan dan

keterbatasan. Oleh karena itu penulis meminta maaf apabila ada kesalahan, kekurangan, ataupun

hal-hal yang kurang berkenan bagi para pembaca. Penulis menerima kritik dan saran atas laporan Kerja

Praktek yang telah disusun ini. Penulis berharap laporan Kerja Praktek ini dapat bermanfaat bagi

pihak-pihak lain yang membutuhkan, khususnya bagi mahasiswa Fakultas Teknologi Pertanian

Universitas Katolik Soegijapranata Semarang.

Semarang, 31 Mei 2018

iv

HALAMAN PENGESAHAN ... Error! Bookmark not defined.

KATA PENGANTAR ... i

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

1. PENDAHULUAN ... 1

1.1. Latar Belakang Kerja Praktek ... 1

1.2. Tujuan Kerja Praktek ... 1

1.3. Waktu dan Lokasi Pelaksanaan ... 2

2. PROFIL PERUSAHAAN... 3

2.1. Sejarah dan Perkembangan Perusahaan ... 3

2.2. Lokasi dan Tata Letak Pabrik... 4

2.3. Struktur Organisasi Perusahaan ... 5

2.4. Falsafah Perusahaan ... 9

2.4.1. Visi dan Misi ... 9

2.4.2. Motto ... 9

2.4.3. Nilai-Nilai ... 9

2.5. Sistem Shift dan Non-Shift ... 10

2.6. Fasilitas Perusahaan ... 10

3. SPESIFIKASI BAHAN BAKU DAN PRODUK... 12

3.1. Bahan Baku ... 12

4.1.1. Alat dan Mesin pada Proses Cleaning ... 20

4.1.2. Alat dan Mesin pada Proses Dampening ... 22

4.2. Proses Produksi Tepung Terigu ... 24

4.2.1. Penerimaan Gandum ... 25

4.2.2. Wheat Cleaning Process ... 25

4.2.3. Wheat Milling Process ... 33

4.2.4. Penambahan Food Additive ... 34

4.2.5. Penanganan Produk Akhir ... 37

4.2.6. Pengemasan dan Penyimpanan ... 37

5. TUGAS KHUSUS ... 38

5.1. Judul Tugas Khusus ... 38

5.6.1. Data Kadar Air Tepung Terigu “Segitiga Biru” ... 41

5.6.2. Uji Normalitas 1 ... 42

5.6.3. Data Kadar Air Tepung Terigu “Segitiga Biru” Setelah Transformasi ... 42

5.6.4. Uji Normalitas 2 ... 43

5.6.5. Uji T Berpasangan (Paired Sample T-Test) ... 43

5.7.1. Metode Pengambilan Sampel ... 44

6. KESIMPULAN DAN SARAN... 47

vi

Gambar 1. PT. ISM Tbk. Bogasari Flour Mills ... 4

Gambar 2. Struktur Organisasi PT. ISM Tbk. Bogasari Flour Mills ... 5

Gambar 3. Struktur Organisasi Divisi Milling PT. ISM Tbk. Bogasari Flour Mills ... 8

Gambar 4. Morfologi Biji Gandum ... 12

Gambar 5. Tepung Terigu Protein Tinggi : (a) Cakra Kembar dan (b) Cakra Kembar Emas ... 14

Gambar 6. Tepung Terigu Protein Sedang : (a) Segitiga Biru, (b) Kastil, (c) Taj Mahal, (d) Pena Kembar, dan (e) Piramida ... 15

Gambar 7. Tepung Terigu Protein Rendah : (a) Kunci biru dan (b) Lencana Merah ... 15

Gambar 8. Tepung Terigu Ekspor ... 16

Gambar 9. Tepung Premix Chesa ... 16

Gambar 10. Berbagai Merk Pasta PT. ISM Tbk. Bogasari Flour Mills ... 17

Gambar 11. (a) Bran dan (b) Merk Kepala Kuda ... 18

Gambar 12. (a) Pollard dan (b) Merk Angsa ... 18

Gambar 13. (a) Pellet dan (b) Merk Kepala Sapi ... 19

Gambar 14. Tepung Industri Merk Anggrek ... 19

Gambar 15. Diagram Alir Proses Produksi Tepung Terigu ... 24

Gambar 16. Diagram Alir Proses Pre-Cleaning dan First Cleaning ... 28

Gambar 17. Diagram Alir Proses First Dampening ... 30

Gambar 18. Diagram Alir Proses Second Cleaning... 31

Gambar 19. Diagram Alir Proses Screen Collection dan Screen Grinding ... 32

Gambar 20. Diagram Alir Proses Milling dan Penambahan Food Additive ... 36

vii

Tabel 1. Hasil Pengujian Kadar Air Tepung Terigu “Segitiga Biru” ... 41

Tabel 2. Uji Normalitas 1... 42

Tabel 3. Hasil Transformasi Data Kadar Air Tepung Terigu “Segitiga Biru” ... 42

Tabel 4. Uji Normalitas 2... 43

1 1.1. Latar Belakang Kerja Praktek

Seiring dengan perkembangan zaman dan teknologi, mahasiswa dituntut untuk mampu mengikuti perkembangan zaman tersebut. Proses perkuliahan dan praktikum di kampus merupakan cara untuk membekali mahasiswa dalam menghadapi perkembangan zaman. Namun, hal tersebut belum cukup. Diperlukan adanya proses pembelajaran secara langsung dimana mahasiswa dapat mengaplikasikan serta mempelajari ilmu mengenai dunia pangan secara langsung.

Kerja Praktek (KP) merupakan mata kuliah yang mengharuskan mahasiswa untuk dapat mengaplikasikan ilmu yang sudah didapatkan selama perkuliahan serta mempelajari ilmu secara langsung dari industri atau pabrik makanan dan minuman. Kerja Praktek sangat penting untuk dilakukan guna melengkapi mahasiswa dengan ilmu terapan serta pengalaman kerja, sehingga mahasiswa dapat menjadi calon tenaga kerja yang unggul dan siap berkompetisi, baik dengan pekerja dalam negeri ataupun luar negeri. Berdasarkan pertimbangan tersebut, kami merasa PT. ISM Tbk. Bogasari Flour Mills merupakan tempat yang tepat bagi penulis untuk melakukan Kerja Praktek.

PT. ISM Tbk. Bogasari Flour Mills merupakan salah satu perusahaan besar di Indonesia. “La Fonte”, “Chesa”, “Segitiga Biru”, “Cakra Kembar” merupakan sebagian bukti keberhasilan Bogasari menguasai pasar produk tepung terigu maupun pasta di Indonesia. “Menjadi perusahaan terkemuka dari penyedia produk tepung-tepungan berkualitas premium dan bernilai tinggi termasuk jasa terkait, yang terintegrasi.” merupakan visi sekaligus semangat yang mendasari Bogasari dalam bekerja dan melayani masyarakat. Visi tersebut juga menjelaskan bahwa semangat Bogasari untuk tidak pernah berhenti berkarya serta mengembangkan potensi diri yang berfokus pada kepuasan konsumen.

1.2. Tujuan Kerja Praktek

Pelaksanaan Kerja Praktek di PT. ISM Tbk. Bogasari Flour Mills bertujuan untuk :

Menambah wawasan dan memberikan gambaran nyata aplikasi ilmu yang telah diperoleh selama perkuliahan;

Mengetahui proses produksi tepung terigu di PT. ISM Tbk. Bogasari Flour Mills;

Mengetahui pengetahuan tentang mesin dan peralatan produksi serta prinsip pengolahan produk tepung terigu;

Mengetahui masalah-masalah yang muncul pada saat di lapangan (Mill) serta berusaha mencari solusi yang akan digunakan untuk memecahkan masalah yang terjadi.

1.3. Waktu dan Lokasi Pelaksanaan

Kerja Praktek dilaksanakan di Mill AB yang terletak di dalam pabrik PT. ISM Tbk. Bogasari Flour Mills Divisi Jakarta yang terletak di Jalan Raya Cilincing Nomor 1, Tanjung Priok, Jakarta

3 2.1. Sejarah dan Perkembangan Perusahaan

PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills merupakan perusahaan yang berbasis pangan pendamping, yaitu memproduksi tepung terigu dengan bahan baku berupa gandum. PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills atau yang selanjutnya lebih sering disebut dengan Bogasari, didirikan oleh “Empat Sekawan” yang terdiri dari Djuhar Sutanto, Alm. Sudono Salim, Alm. Sudwikatmono, dan Alm. Ibrahim Risjad. Bogasari yang terletak di Jalan Raya Cilincing, Tanjung Priok, Jakarta Utara ini didirikan pada tanggal 7 Agustus 1970, namun mulai memproduksi tepung terigu pada tanggal 29 November 1971 dengan tiga merk perdana produk tepung terigu yaitu “Cakra Kembar”, “Segitiga Biru”, dan “Kunci Biru”. Tujuan awal didirikannya pabrik Bogasari ini adalah untuk mencapai ketahanan pangan dengan memperkenalkan pengganti beras yaitu bahan pangan berbasis gandum atau tepung terigu. Hal tersebut dilakukan karena harga gandum yang pada saat itu relatif stabil, volume gandum yang diperdagangkan cukup banyak, serta adanya subtitusi yang erat antara terigu dengan beras.

Pada awal berdiri sampai dengan pertengahan tahun 1998, produktivitas Bogasari tergantung dan dikendalikan oleh Badan Urusan Logistik (BULOG) yang bertindak sebagai importir gandum sekaligus sebagai distributor tepung terigu. Sementara, Bogasari sendiri hanya bertindak sebagai jasa pengolahan gandum dan penyedia saranan penyimpanan bagi BULOG.

Pada 28 Juli 1992, PT. Indocement Tunggal Prakarsa mengakuisisi Bogasari dan mengalami pergantian nama menjadi PT. Indocement Tunggal Prakarsa Bogasari Flour Mills. Namun, tidak berlangsung lama karena tiga tahun kemudian, tepatnya pada 30 Juni 1995, Bogasari diakuisisi kembali sesuai dengan kebijakan pemerintah oleh PT. Indofood Sukses Makmur dan berganti nama menjadi PT. Indofood Sukses Makmur, Tbk. Bogasari Flour Mills yang masih berlangsung hingga saat ini.

Dua tahun kemudian lebih tepatnya pada tahun 1975, mulai dioperasikan Mill D dan E. Tiga tahun kemudian yaitu tahun 1978, Mill F dan G mulai dioperasikan, diikuti oleh Mill H, I, dan J pada tahun 1983. Pada tahun 1992, dilakukan penambahan fasilitas penggilingan kembali yaitu dengan mengoperasikan Mill K dan L pada tahun 1992 serta Mill M, N, dan O pada tahun 1996. Sehingga, sampai saat ini pabrik Bogasari wilayah Jakarta memiliki 15 unit fasilitas penggilingan yang dimulai dari Mill A sampai Mill O dengan kapasitas produksi tepung terigu sebanyak 10.000 ton per hari.

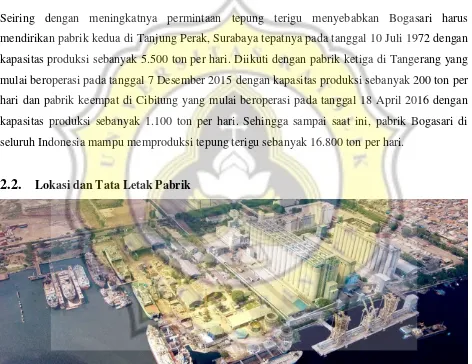

Seiring dengan meningkatnya permintaan tepung terigu menyebabkan Bogasari harus mendirikan pabrik kedua di Tanjung Perak, Surabaya tepatnya pada tanggal 10 Juli 1972 dengan kapasitas produksi sebanyak 5.500 ton per hari. Diikuti dengan pabrik ketiga di Tangerang yang mulai beroperasi pada tanggal 7 Desember 2015 dengan kapasitas produksi sebanyak 200 ton per hari dan pabrik keempat di Cibitung yang mulai beroperasi pada tanggal 18 April 2016 dengan kapasitas produksi sebanyak 1.100 ton per hari. Sehingga sampai saat ini, pabrik Bogasari di seluruh Indonesia mampu memproduksi tepung terigu sebanyak 16.800 ton per hari.

2.2.

Lokasi dan Tata Letak PabrikGambar 1. PT. ISM Tbk. Bogasari Flour Mills

Alamat : Jalan Raya Cilincing No.1, Tanjung Priok, Jakarta Utara. Kelurahan : Kalibaru

Kecamatan : Cilincing Kotamadya : Jakarta Utara Provinsi : DKI Jakarta

Letak pabrik ini berbatasan langsung dengan :

Sebelah Utara : PT. Dok Kodja Bahari, PT. Sarpindo, dan Laut Jawa Sebelah Timur : PT. Eastern Polyester dan Pelabuhan Sarpindo Sebelah Selatan : Jalan Raya Cilincing

Sebelah Barat : Sungai Kresek dan Depo Pertamina

Lokasi pabrik yang berada di kawasan pelabuhan bertujuan untuk memudahkan dan memperlancar proses bongkar muat gandum curah dari kapal di dermaga ke unit penyimpanan silo serta untuk memperlancar pendistribusian tepung terigu di luar Pulau Jawa. Lokasi pabrik yang dekat dengan gardu listrik PLN dan penyuplaian air oleh PDAM memudahkan pabrik Bogasari dalam mengakses jaringan listrik dan mendapatkan suplai air bersih.

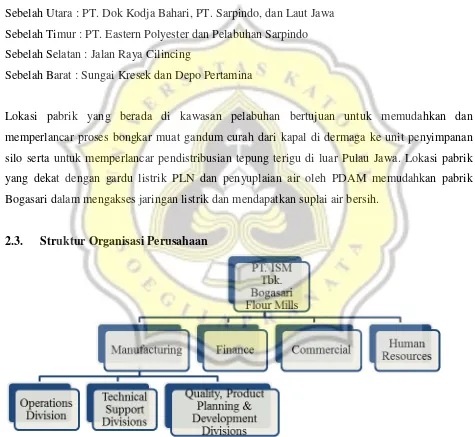

2.3. Struktur Organisasi Perusahaan

Pusat dari struktur organisasi PT. ISM Tbk. Bogasari Flour Mills adalah Direktur atau Kepala Divisi yang dibantu oleh Departemen Human Resources, Finance, Manufacturing, dan Commercial; dimana masing-masing departemen dipimpin oleh seorang Senior Vice President.

Departemen-departemen tersebut nantinya dibagi lagi menjadi beberapa divisi untuk menjalankan tugas-tugas yang lebih spesifik dengan dipimpin oleh seorang Vice President. Proses produksi di PT. ISM Tbk. Bogasari Flour Mills dilaksanakan oleh departemen Manufacturing, dimana departemen Manufacturing ini dibagi menjadi tiga divisi yaitu divisi

Operations; divisi Technical Support; dan divisi Quality, Product Planning, and Development.

Divisi Quality, Product Planning, and Development masih terbagi menjadi beberapa departemen seperti Product Quality Control (PQC) yang dikepalai Manager yang dibantu oleh Asssistant Manager, Section Head, Foreman, dan Operator

Divisi Operations bertanggung jawab atas proses cleaning, proses milling, penyimpanan di silo, dan packing atau lebih singkatnya menangani operasional produksi dari penerimaan gandum sampai ke pengemasan produk. Divisi Operations dibagi menjadi empat departemen yaitu Jetty and Silo Department, Milling Department, Flour Mixing and Packaging Department, dan Flour

Silo and Bulk Packing Department.

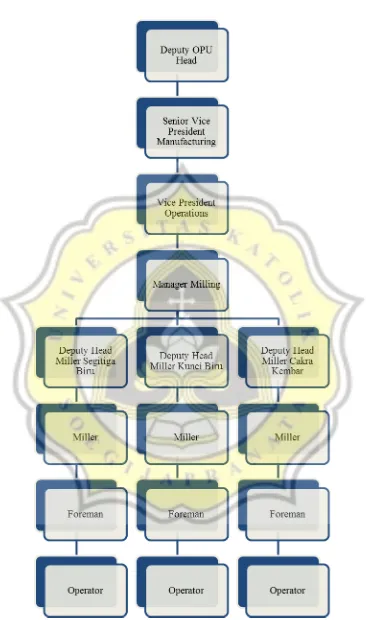

Departemen Milling merupakan departemen produksi yang bertanggung jawab atas kelancaran proses produksi supaya diperoleh produk tepung terigu yang sesuai dengan mutu yang sudah ditetapkan. Departemen ini terbagi dalam wilayah 1 sampai 4 yang dipimpin oleh seorang Head Miller untuk masing-masing wilayah. Wilayah 1 terbagi menjadi Mill AB, C, dan Milling Training Centre (MTC). Wilayah 2 terbagi menjadi Mill DE dan KL. Wilayah tiga terbagi

menjadi Mill FG dan HIJ. Sedangkan wilayah 4 terdiri dari Mill MNO.

Vice President Operations membawahi Head Miller. Head Miller atau yang bisa disebut juga

lapangan, mengoperasikan mesin-mesin, menerima laporan, dan mengawasi kegiatan produksi di Mill. Foreman bertugas membatu kerja Miller, pelaksana kegiatan produksi sehari-hari,

2.4. Falsafah Perusahaan 2.4.1. Visi dan Misi

Visi:

Visi dari pabrik tepung terigu Bogasari adalah menjadi perusahaan Total Food Solution, yang berarti Bogasari berupaya untuk selalu dapat memberikan solusi bagi setiap permasalahan pangan yang timbul, baik di tingkat nasional maupun internasional.

Misi:

Untuk mewujudkan visi tersebut, Bogasari memiliki beberapa misi, yaitu :

Senantiasa meningkatkan kompetensi karyawan, proses produksi dan teknologi

Menyediakan produk berkualitas dan inovatif sesuai pilihan pelanggan dengan harga terjangkau

Memastikan ketersediaan produk bagi pelanggan domestik maupun internasional

Memberikan kontribusi dalam peningkatan kualitas hidup bangsa Indonesia, khususnya dalam bidang nutrisi

Meningkatkan stakeholders value secara berkesinambungan.

2.4.2. Motto

PT. ISM Tbk. Bogasari Flour Mills sendiri memiliki motto yaitu “Bogasari turut membangun gizi bangsa”.

2.4.3. Nilai-Nilai

Nilai-nilai yang diterapkan oleh seluruh karyawan PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills antara lain sebagai berikut:

a. Integritas, setiap pekerja Bogasari diharapkan dapat menjalankan pekerjaannya dengan jujur, bertanggung jawab, disiplin, optimis dan selalu berpikiran positif.

b. Keunggulan, setiap pekerja Bogasari diharapkan selalu dapat menjadi unggulan dengan mampu bersikap profesional, pantang menyerah, pro-aktif dan peka terhadap sesama dan lingkungan sekitar.

d. Kebersamaan, Bogasari senantiasa menjunjung tinggi harmonisasi, kerjasama, dan tumbuh bersama dalam membangun Bogasari.

e. Keterbukaan, Bogasari menjamin kebebasan memberikan ide, saling percaya satu sama lain, selalu informatif dan komunikatif.

2.5. Sistem Shift dan Non-Shift

Jam kerja karyawan dibagi menjadi dua yaitu shift dan non-shift. Karyawan dengan sistem shift bekerja mulai dari hari Senin hingga Sabtu dan terbagi lagi menjadi 3 shift dengan lama waktu kerja untuk masing shift adalah 8 jam dan waktu istirahat selama 1 jam. Jadwal masing-masing shift adalah sebagai berikut:

a. Shift 1, pukul 00.00-08.00 WIB b. Shift 2, pukul 08.00-16.00 WIB c. Shift 3, pukul 16.00-00.00 WIB

Sementara untuk karyawan dengan sistem non-shift bekerja mulai dari hari Senin hingga Jumat dengan waktu kerja selama 9 jam dan waktu istirahat selama 1 jam. Jadwal kerja untuk karyawan non-shift adalah pukul 08.00-17.00 dan waktu istirahat pukul 12.00-13.00.

2.6. Fasilitas Perusahaan

Dalam mensejahterakan karyawan PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta menyediakan berbagai fasilitas penunjang sebagai berikut:

Sarana ibadah, berupa masjid bagi karyawan yang beragama islam dan auditorium bagi karyawan yang beragama katolik maupun protestan.

Media komunikasi, berupa majalah internal Warta Bogasari dan website Bogasari

Kantin dan ruang istirahat

Sarana transportasi, berupa bus antar jemput karyawan serta program bantuan kepemilikan kendaraan (car loan, owning, dan juga motor loan).

Asuransi bagi karyawan, berupa asuransi kecelakaan saat bekerja (Jamsostek) dan asuransi bagi keselamatan karyawan ketika di luar area Pabrik (Bumiputera Muda)

Seragam sesuai standar perusahaan dan perlengkapan keselamatan kerja

Jaminan kesehatan, yang berlaku baik bagi pekerja maupun keluarganya

Fasilitas olahraga dan rekreasi

Koperasi

Bantuan kepemilikan tempat tinggal/rumah, berupa kompleks perumahan karyawan

Bantuan kepemilikan kendaraan bermotor pribadi

Poliklinik, sebagai tempat pelayanan kesehatan karyawan serta penanganan awal keadaan gawat darurat

12 3.1. Bahan Baku

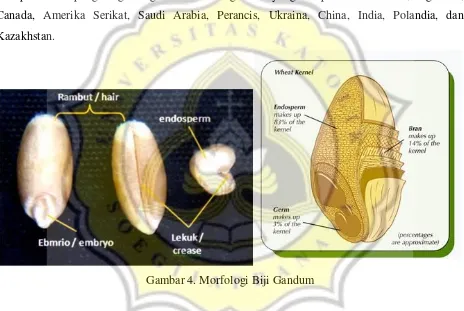

Gandum merupakan tanaman serealia dari familia Graminae yang memiliki kandungan gizi cukup tinggi diantaranya karbohidrat 60-80%, protein 6-17%, lemak 1,5-2%, mineral 1,5-2% dan sejumlah vitamin lainnya (Simanjuntak, 2002). Wrigley dan Batey (2010) menambahkan bahwa gandum merupakan bahan baku utama dalam proses pembuatan tepung terigu yang diperoleh dengan cara menggiling bagian endosperm dari biji gandum. PT. ISM Tbk. Bogasari Flour Mills memproduksi tepung terigu dengan bahan baku gandum yang diimpor dari Australia, Argentina, Canada, Amerika Serikat, Saudi Arabia, Perancis, Ukraina, China, India, Polandia, dan Kazakhstan.

Gambar 4. Morfologi Biji Gandum

beberapa enzim proteolitik (Fance, 1964). Faktor pembeda bran dengan pollard adalah kandungan protein dan kadar serat yang lebih tinggi serta granulasi yang lebih besar pada bran bila dibandingkan dengan pollard (Suarni, 2017).

Lembaga biji atau yang biasa disebut dengan germ merupakan merupakan cadangan makanan yang banyak mengandung lemak tak jenuh, mikro mineral,vitamin B, antioksidan, dan senyawa fitokimia (Price & Martin, 2000). Germ juga mengandung enzim diastatik dalam jumlah banyak yang dapat mengubah pati menjadi gula sederhana (Fance, 1964). Wrigley & Batey (2010) juga menambahkan bahwa kandungan lemak pada germ cukup tinggi sehingga harus dipisahkan dan tidak mengalami pengolahan lebih lanjut pada proses penggilingan untuk menjadi tepung terigu agar tidak mempengaruhi kualitas tepung terigu. Pemisahan germ dilakukan pada proses penggilingan lebih tepatnya selama proses tailing dengan menggunakan tailing sifter.

Endosperm merupakan bagian yang mendominasi biji gandum yang tersusun atas pati, protein,

dan gluten. Di sekeliling endosperm terdapat protein yang tidak larut air (insoluble protein) yang akan menbentuk gluten bila dicampur dengan air (Fance, 1964). Fungsi utama dari endosperm adalah sebagai penyedia makanan bagi embrio. Endosperm sendiri merupakan bagian yang paling banyak diambil untuk diubah menjadi tepung terigu serta memiliki kandungan abu yang semakin sedikit apabila mendekati inti dan semakin besar apabila mendekati kulit (Suarni, 2017).

3.2. Produk Utama 3.2.1. Tepung Terigu

Tepung terigu yang diproduksi oleh PT. ISM Tbk. Bogasari Flour Mills memiliki granulasi kurang dari 180 mikron (μ), kadar air maksimal sebesar 14,3%, kadar abu maksimal sebesar 0,64%, dan dibagi berdasarkan kandungan protein (tinggi, sedang, rendah) dalam berbagai merk dagang. Tepung terigu dengan kandungan protein tinggi dibuat dengan menggiling gandum keras dan memiliki kandungan protein minimal 12-14%. Apabila tepung yang dibuat dari gandum lunak cocok digunakan untuk produk yang tidak memerlukan kekuatan struktrutal yang stabil dari gluten atau pengembangan (Fance, 1964), maka berbanding terbalik dengan tepung yang dibuat gandum keras. Tepung jenis ini sangat cocok digunakan untuk produk yang memerlukan adanya pengembangan seperti mie dan roti sehingga produk olahannya memiliki karakteristik yang kenyal dan elastis. Merk tepung terigu dari hard wheat yang diproduksi dan dipasarkan adalah Cakra Kembar, Cakra Kembar Emas, dan Cakra Kembar Industri.

Gambar 5. Tepung Terigu Protein Tinggi : (a) Cakra Kembar dan (b) Cakra Kembar Emas

Tepung terigu dengan kandungan protein sedang dihasilkan dengan menggiling campuran antara hard wheat dan soft wheat. Kandungan protein dalam tepung terigu protein sedang berkisar

Gambar 6. Tepung Terigu Protein Sedang : (a) Segitiga Biru, (b) Kastil, (c) Taj Mahal, (d) Pena Kembar, dan (e) Piramida

Tepung terigu protein rendah dihasilkan dengan menggiling 100% gandum lunak dan memiliki kandungan protein berkisar antara 8%-9%. Gandum lunak memiliki kandungan gluten yang rendah sehingga cocok untuk pembuatan produk yang tidak memerlukan kekuatan struktural yang stabil dari gluten atau pengembangan (Fance,1964) seperti gorengan dan kue kering. Beberapa merk dagang tepung terigu protein rendah yang diproduksi dan dipasarkan antara lain Kunci Biru, Kunci Emas, Lencana Merah, dan Segitiga Merah.

Gambar 7. Tepung Terigu Protein Rendah : (a) Kunci biru dan (b) Lencana Merah

Selain tepung terigu protein tinggi sampai rendah, PT. ISM Tbk. Bogasari Flour Mills juga memproduksi tepung terigu yang dipasarkan ke luar negeri seperti Singapura, Malaysia, Brunei Darussalam, dan Jepang dengan merk dagang Yellow Triangle, Red Triangle, Pink Triangle, Green Triangle, Orange Triangle, Brown Triangle, Blue Triangle, Double Arrows, Gold Key,

Gambar 8. Tepung Terigu Ekspor

3.2.2. Tepung Premix Chesa

Tepung Premix Chesa merupakan tepung terigu hasil inovasi dari Bogasari yang berupa tepung siap saji yang dapat langsung digunakan untuk membuat berbagai produk makanan, seperti soes, pao, cookies, truffle, dan pancake. Selain Tepung Premix Chesa, Bogasari juga mengeluarkan

Chesa Cup dengan varian rasa cokelat, vanilla, dan pandan.

3.2.3. Pasta

Produk pasta dibuat dengan menggunakan bahan baku tepung semolina yang berupa butiran dengan granulasi ± 300 mikron dari endosperm biji gandum durum dengan kandungan gluten tinggi (Fance, 1964). Dua merk dagang pasta yang diproduksi dan dipasarkan oleh PT. ISM Tbk. Bogasari Flour Mills adalah La Fonte dan Sedani. Bentuk pasta pada umumnya dibedakan menjadi dua, yaitu long pasta dan short pasta. Long Pasta memiliki ciri-ciri panjang dan lurus, seperti Fettuccine, Bucatini, Linguine, Vermicelli, dan Spaghetti. Sementara short pasta memiliki ciri-ciri berbentuk potongan-potongan dengan ukuran yang relatif sama, seperti Zitoni, Fusilli, Conchiglie, dan Chifferi Rigate.

Gambar 10. Berbagai Merk Pasta PT. ISM Tbk. Bogasari Flour Mills

3.3. By Product

By Product merupakan bagian dari biji gandum yang tidak terekstraksi menjadi tepung seperti

bagian kulit gandum yang hancur. By Product dapat diolah kembali menjadi produk akhir yang bermanfaat dan tidak menimbulkan limbah yang berbahaya yang dapat mencemari lingkungan. By Product yang diproduksi oleh PT. ISM Tbk. Bogasari Flour Mills adalah bran, pollard,

pellet, serta tepung industri.

3.3.1. Bran

Bran atau dedak merupakan bagian kulit gandum yang bertekstur kasar dan memiliki kandungan

Gambar 11. (a) Bran dan (b) Merk Kepala Kuda

3.3.2. Pollard

Pollard merupakan kulit gandum yang memiliki ukuran yang lebih kecil dan tekstur yang lebih

halus bila dibandingkan dengan bran. Mutu protein pollard lebih baik daripada bran karena letaknya yang lebih dekat dengan endosperm. Selain itu, pollard memiliki kadar serat yang tinggi serta granulasi yang lebih kecil daripada bran. Pollard diperoleh dari pemisahan dengan bran pada proses pengayakan (sifting) bertingkat dan biasa digunakan untuk pakan ternak besar

dan kecil. Merk dagang dari pollard yang diproduksi PT. ISM Tbk. Bogasari Flour Mills adalah Angsa.

3.3.3. Pellet

Pellet merupakan produk yang terbuat dari campuran bran dan pollard yang kemudian dicetak dengan bentuk silinder. Sama seperti by product lainnya, pellet digunakan untuk pakan ternak yang dipasarkan dengan sistem curah. Merk dagang dari pellet yang diproduksi PT. ISM Tbk. Bogasari Flour Mills adalah Kepala Sapi.

Gambar 13. (a) Pellet dan (b) Merk Kepala Sapi

3.3.4. Tepung Industri

Tepung industri merupakan tepung jenis khusus untuk keperluan industri yang berasal dari bagian sisi luar endosperm biji gandum dan bagian dalam dari kulit gandum. Tepung jenis ini digunakan sebagai bahan perekat pada industri kayu lapis (Bogasari, 2018). Tepung industri juga dapat digunakan sebagai campuran dalam pembuatan pakan ikan dan udang. Merk dagang dari tepung industri yang diproduksi PT. ISM Tbk. Bogasari Flour Mills adalah Anggrek dan Teratai.

20 4.1. Alat dan Mesin

PT. ISM Tbk. Bogasari Flour Mills sebagai industri tepung terigu terbesar di Indonesia membutuhkan alat dan mesin sebagai fasilitas penunjang dalam proses produksi. Pada bagian produksi (Mill), Bogasari Flour Mills memiliki berbagai macam alat dan mesin untuk membantu proses cleaning, dampening, dan milling.

4.1.1. Alat dan Mesin pada Proses Cleaning

Proses cleaning terdiri dari 8 mesin, tujuannya adalah memisahkan gandum dari pengotor seperti batu, serpihan logam, biji-bijian lain seperti jagung dan kedelai, batang gandum, dan lainnya. Proses cleaning melakukan pemisahan berdasarkan 4 hal, yaitu berat jenis, ukuran, bentuk dan panjang, dan sifat magnet. Delapan alat dan mesin utama dalam proses cleaning diantaranya: 1. Raw Wheat Bin

Gandum yang dipesan oleh Mill dari Wheat Silo akan ditampung terlebih dahulu di Raw Wheat Bin. Selain untuk menampung bahan baku, Raw Wheat Bin juga berperan untuk mencampur gandum sehingga diperoleh grist sesuai spesifikasi dengan cara meregulasi feed rate dari setiap Raw Wheat Bin yang menyimpan jenis gandum yang berbeda-beda.

2. Magnetic Separator

Bertujuan untuk memisahkan pengotor bersifat logam dari gandum. Memiliki kekuatan sekitar 3000 Gauss dan dilakukan maintenance 6 bulan sekali.

3. Separator

Separator memiliki 2 tingkat. Tingkat atas menggunakan ayakan dengan ukuran screen lebih besar daripada gandum (6-7mm) sedangkan ayakan tingkat bawah menggunakan screen dengan ukuran lebih kecil (1,5-2,5mm). Mesin separator menggunakan getaran yang dihasilkan oleh vibrator motor dan shock absorber untuk memisahkan.

4. Tarara Classifier (TRC)

produk yang lebih berat akan berada di bagian bawah pass through ayakan. Produk yang lebih berat kemungkinan besar offal-nya berupa bebatuan sehingga akan diteruskan ke Dry Stoner. 5. Dry Stoner

Memisahkan batu dari gandum dengan getaran dikombinasikan dengan aspirasi dan kemiringan pada dek yang bergetar. Mengandalkan perbedaan berat jenis batu dengan gandum untuk melakukan separasi. Aspirasi diatur sedemikian rupa sehingga gandum terangkat sedikit dari dek sehingga jatuh ke bawah. Dek terbuat dari anyaman kawat sehingga terbentuk permukaan kasar yang menahan batu-batuan. Batu yang berat jenisnya lebih besar dari gandum tidak akan ikut terangkat tetapi akan terbawa ke bagian atas dek akibat oscilating atau gaya getar tersebut. Setelan Dry Stoner dikatakan ideal jika pada outlet batu hasilnya adalah 10 bagian batu dengan 1 bagian gandum, adanya sedikit gandum pada outlet batu menandakan bahwa batu sudah habis dibuang dari gandum.

6. Trieur

Trieur menggunakan ayakan berputar berbentuk silinder dengan kecepatan keliling silinder

sebesar 1-1,5 m/sec akan memisahkan gandum dari offal berdasarkan ukurannya, yaitu diklasifikasikan sebagai long corn dan round corn. Long corn adalah offal yang lebih besar dari gandum seperti batang, sedangkan round corn adalah offal yang lebih pendek dari gandum seperti gandum yang rusak atau biji-bijian kecil.

7. Scourer

Proses pada mesin ini bertujuan membersihkan permukaan gandum menggunakan gesekan dari beater di bagian dalam kompartemen mesin. Mesin juga bergerak untuk menghasilkan gaya

sentrifugal sehingga pergerakan produk di dalam mesin akan meningkatkan efektifitas gesekan. Ada 3 gesekan yang terjadi, yaitu antara gandum dengan beater, antara gandum dengan bagian dek, dan antara gandum dengan gandum.

8. Tarara Classifier (TRC) 2

4.1.2. Alat dan Mesin pada Proses Dampening

1. Dampener Unit

Untuk mencapai proses Milling yang efisien, gandum harus memiliki kadar air yang cukup. Gandum yang terlalu kering saat digiling akan menimbulkan beberapa masalah pada mesin, seperti overheating. Dampening adalah proses penambahan air menggunakan dampener unit dengan tujuan meningkatkan kadar air pada gandum. Jumlah air yang ditambahkan dihitung dengan rumus: dimana M2 adalah target kadar air dan M1 adalah

kadar air awal grist. Air yang digunakan dialirkan melalui filter yang diawasi oleh manager air untuk memastikan air yang digunakan bebas dari kontaminasi.

2. Tempering Bin

Setelah diberi air pada proses dampening, gandum akan didiamkan di dalam tempering bin selama 20 jam agar air dapat meresap dengan baik ke bagian dalam gandum.

4.1.3. Alat dan Mesin pada Proses Milling

Sepuluh alat dan mesin utama dalam proses Milling terdiri dari: 1. Roll

Berfungsi menggiling gandum sehingga melepaskan endosperm dari bran atau germ dan memecahkan endosperm. Ada 2 tipe Roll utama, yaitu Break Roll dan Reduction Roll. Break Roll berfungsi memecah gandum sehingga endosperm dan bran terpisah, sedangkan Reduction Roll berfungsi menghaluskan endosperm yang sudah terpisah dari kulitnya.

2. Feedback System

Mengembalikan produk yang sebelumnya keluar dari jalur produksi ke dalam Roll. Sistem termasuk Magnetic Separator untuk menghindari kontaminasi logam selama produk berada di luar jalur produksi serta Sifter untuk membersihkan pengotor yang kemungkinan terbawa oleh gandum saat dikembalikan ke jalur produksi.

3. Sifter

4. Purifier

Berfungsi memisahkan semolina (pati yang belum sehalus tepung) dan bran sehingga menghasilkan semolina yang murni. Tepung yang melalui Purifier memiliki kadar abu (ash content) yang rendah dan kualitas yang baik.

5. Bran Finisher

Menggunakan beater dengan kecepatan 900-1400 rpm untuk menghempaskan bran sehingga melepaskan sisa-sisa endosperm yang masih menempel.

6. Detacher

Menggunakan gaya sentrifugal yang dihasilkan oleh rotor untuk menghempaskan produk dengan tujuan menghancurkan gumpalan tepung (flakes). Terdapat 2 jenis Detacher yaitu Drum Detacher dan Impact Detacher. Produk yang dihasilkan dari Impact Detacher lebih bersih dibandingkan Drum Detacher.

7. Vibro

Berfungsi untuk mengayak kembali tepung yang lolos (pass through) dari Bran Finisher. Bagian dalam Vibro terdapat beater yang menghempaskan produk ke ayakan vertikal dengan ukuran 330 mikron. Karena ayakan tersebut berputar, maka ukuran efektif partikel yang lolos dari ayakan tersebut adalah setengahnya, atau sekitar 165 mikron.

8. Additive Feeder

Berfungsi sebagai penambah aditif untuk fortifikasi tepung. Zat aditif yang ditambahkan adalah asam askorbat, vitamin, dan mineral. Spesifikasi yang dianjurkan adalah 140ppm. Spesifikasi di Mill B menganjurkan feed rate aditif sebesar 36.46 gram per menit dengan toleransi sebesar 10%.

9. Investroyer

Berbentuk drum berputar dengan kecepatan 1800 rpm. Berfungsi untuk mematikan telur kutu yang kemungkinan terdapat pada produk akhir.

10. Rebolt Sifter

4.2. Proses Produksi Tepung Terigu

Proses produksi tepung terigu meliputi penerimaan gandum, pembersihan awal gandum (pre-cleaning), pembersihan pertama pada gandum (first cleaning), penambahan air dan pendiaman

dalam tempering bin (dampening), pembersihan kedua pada gandum (second cleaning), dan penggilingan gandum (milling).

Penerimaaan Gandum

Pre-Cleaning

First Cleaning

Dampening

Second Cleaning

Milling

Tepung Terigu

4.2.1. Penerimaan Gandum

Bahan baku tepung terigu adalah gandum yang diimpor dari beberapa negara seperti Argentina, Kanada, Australia, Ukraina dan impor dilakukan dalam bentuk curah lewat jalur laut yaitu dengan menggunakan kapal yang didalamnya terdapat tempat penyimpanan (palka). Beberapa jenis palka yaitu Handymax (kapasitas ± 50.000 ton) dan Panamax (kapasitas ± 80.000 ton). Bongkar muat barang yang diimpor dilakukan di dermaga khusus milik Bogasari atau yang biasa disebut dengan Jetty. Selain untuk bongkar muat barang impor, Jetty dapat digunakan pula untuk bongkar muat produk tepung terigu atau by product yang akan diekspor. Jetty sendiri terbagi menjadi dua yaitu Jetty A dan Jetty B. Jetty A biasa digunakan untuk loading atau muat barang produk pellet dan pasta, sedangkan Jetty B biasa digunakan untuk membongkar gandum yang diimpor dari negara lain, dimana Jetty B sendiri memiliki kapasitas sebesar 80.000 ton. Tiap jetty terdiri dari dua tower dimana masing-masing tower memiliki dua buah mesin pneumatic dengan kapasitas 500 ton/jam untuk satu mesin.

Jika ada kapal yang akan bersandar di Jetty, pihak Tim Maritim dan PT. Samudera Sukses Makmur akan memberikan internal memo kepada bagian Jetty, Wheat Silo, dan Quality Control untuk segera mempersiapkan proses penerimaan gandum. Ketika kapal bersandar, maka bagian QC akan melakukan pengujian apakah kualitas gandum yang dipesan sesuai dengan yang tertulis di Certificate of Analyze (COA) atau tidak. COA berisi beberapa informasi mengenai gandum yang dipesan seperti jenis gandum dan moisture content. Kemudian gandum dibongkar dari palka dengan dengan dihisap menggunakan blower lalu dialirkan melalui rangkaian conveyor (belt conveyor, bucket conveyor, dan chain conveyor) menuju wheat silo. Sistem pembongkaran ini disebut dengan sistem pneumatic.

4.2.2. Wheat Cleaning Process

4.2.2.1. Pre-cleaning

Pre-Cleaning merupakan pembersihan awal gandum sebelum dikirim ke Mill, proses ini

bertujuan untuk menghilangkan pengotor berukuran besar yang kebanyakan berasal dari ruang kargo kapal seperti kayu, plat, seng, majun atau kain, gumpalan debu, serta berbagai benda lain. Proses ini dilakukan dengan menggunakan ayakan berputar (Drum Separator) dengan ukuran lubang 2x2cm. Drum separator yang digunakan memiliki kapasitas 120-150 ton per jam. Setelah melewati proses pre-cleaning, gandum kemudian masuk ke Raw Wheat Bin (RWB). Raw Wheat Bin merupakan tempat penyimpanan gandum yang berasal dari wheat silo. Pada Mill AB

terdapat tiga unit RWB dengan kapasitas 110 ton gandum kering per unit RWB.

4.2.2.2. First Cleaning

Gandum yang keluar dari RWB akan melewati Flow Control (FC) yang akan mengatur laju aliran produk (feed rate) berdasarkan rasio dari jenis gandum yang berbeda (grist). Misalnya grist tepung Segitiga Biru yang terdiri dari 20% CWRS 13.5, 30% HRW 11.5, dan 50% APW

akan masuk ke screw conveyor yang merupakan alat transportasi produk secara horizontal dengan menggunakan blade sebagai penggerak produk sehingga gandum antar bin dapat tercampur. Pencampuran dilakukan supaya dapat menghasilkan tepung terigu dengan kualitas yang diinginkan dengan harga yang ekonomis.

Gandum kemudian diangkut menuju magnet separator menggunakan bucket elevator, dimana dalam magnet separator, semua jenis logam seperti serbuk logam, baut, dan paku akan melekat pada logam dalam magnet separator dan terpisah dari gandum. Gandum yang sudah melewati magnet separator disimpan dalam tempat penyimpanan sementara yaitu hopper. Setelah itu,

berupa produk ringan seperti gandum ringan, broken wheat, dan offal ringan akan keluar dari ayakan belakang dan akan jatuh ke dalam Trieur. Offal ringan (debu, kulit, batang) akan terhisap udara aspirasi, dan tertampung oleh screw conveyor offal.

Produk berat (gandum berat, batu) yang berada di lapisan bawah, akan lolos (pass through) pada saat melewati ayakan belakang dan menuju Dry Stoner. Di dalam Dry Stoner, gandum yang bagus akan terpisah dari gandum yang pecah, ringan, dan kopong. Adanya vibrasi menyebabkan produk berat seperti batu dapat “berjalan” ke atas ke arah outlet. Adanya aliran udara (aspirasi) dapat menimbulkan stratifikasi sehingga tercipta lapisan atas yang merupakan produk ringan dan lapisan bawah berupa produk yang lebih berat.

Komponen lain yang terdapat di dalam Dry Stoner adalah working dek dengan kemiringan tertentu yang terdiri dari dua lapisan, lapisan pertama adalah plat anyaman kawat yang dapat menahan batu sehingga tidak ikut turun ke outlet gandum, sedangkan lapisan kedua adalah perforated screen sebagai jalan masuk udara aspirasi.

Gandum

4.2.2.3. First Dampening

Dampening merupakan proses penambahan air pada gandum agar mempunyai kadar air yang

sesuai atau sudah ditentukan (set moisture) pada saat siap digiling. Proses ini menggunakan alat Dampener Unit atau yang biasa disebut dengan DMA. Gandum dari mesin Tarara (jalur 1) dan

Dry Stoner (jalur 2) akan masuk ke dalam screw conveyor dan ditambahkan air kemudian

gandum yang telah basah akan masuk ke dalam Tempering Bin. Tempering Bin merupakan tempat pengondisian gandum. Pada Mill AB, terdapat 12 bin dengan kapasitas 80 ton per bin.

Lama proses pengondisian (conditioning) pada first dampening adalah 20 jam agar air yang telah ditambahkan dapat merata dan meresap sampai ke bagian endosperm. Setelah dilakukan pengondisian dalam tempering bin, gandum akan keluar dan masuk ke flow control dan dibawa oleh screw conveyor serta bucket elevator menuju Scourer dan Tarara untuk membersihkan kotoran-kotoran dan debu-debu yang masih menempel pada gandum. Tujuan dari proses pengondisian adalah untuk melunakkan endosperm sehingga mudah pecah, mempermudah proses pemisahan bran karena bran menjadi lebih liat dan elastis sehingga saat proses penggilingan, bran tidak mudah pecah menjadi kecil-kecil dan tidak mengotori tepung. Selain itu, conditioning juga bertujuan untuk menghasilkan persentase ekstraksi yang tinggi, dan menghasilkan moisture tepung sesuai standar. Jika waktu conditioning kurang lama, maka endosperm akan keras dan bran basah. Jika waktu conditioning terlalu lama, maka endosperm

menjadi lunak dan lengket, serta bran kering.

Perhitungan penambahan air dapat dihitung menggunakan rumus sebagai berikut:

Keterangan:

W : air yang ditambahkan (liter/jam)

K : kapasitas giling gandum (23.000kg/jam) M1 : kadar air awal grist

Gandum

Dampener

Unit (DMA) Water

Screw Conveyor

Tempering Bin

Flow Control

Screw Conveyor, Bucket Elevator

Scourer

Offal tailing

Tarara

Gandum

pass through

4.2.2.4. Second Cleaning

Apabila proses First Cleaning merupakan proses pembersihan gandum mulai dari Raw Wheat Bin sampai ke Tempering Bin, maka proses Second Cleaning merupakan proses pembersihan

lanjutan pada gandum mulai dari Tempering Bin sampai ke penggilingan. Gandum masuk ke dalam screw conveyor dan bucket elevator lalu dialirkan menuju Scourer. Setelah dari Scourer, kemudian gandum menuju Tarara Classifier. Gandum yang lolos (pass through) akan tersimpan sementara dalam Hopper B1 baru kemudian ditimbang dengan Weigher dan menuju Magnet Separator. Dalam proses ini, produk tailing berupa metal sementara produk pass through berupa

gandum siap giling.

4.2.2.5. Screen Collection dan Screen Grinding

Offal kasar yang keluar dari bin dialirkan dengan screw conveyor menuju Hammer Mill. Di

dalam Hammer Mill, offal kasar akan dihancurkan menjadi offal halus yang kemudian akan masuk ke bin offal halus. Sementara produk tailing dari Hammer Mill berupa logam akan masuk ke pembuangan. Offal yang sudah halus kemudian dialirkan dengan screw conveyor menuju Hopper. Dari Hopper, offal-offal halus akan di-blowing menuju bagian pelletizing.

Bin Offal Kasar

Screw Conveyor

Hammer Mill Metal

Waste Offal

halus

Screw Conveyor

Hopper

Blowing to Pelletizing

4.2.3. Wheat Milling Process

Prinsip utama penggilingan adalah memisahkan endosperm dari bran serta mereduksi endosperm menjadi tepung dengan ekstraksi tinggi dan kandungan abu (ash content) yang rendah. Kapasitas Milling pada Mill AB mencapai ±500 ton per hari atau ±30 ton per jam. Tahap penggilingan

akan terjadi 3 proses yaitu:

a. Proses Penghancuran (Breaking Process)

Proses ini menggunakan Fluted Roll atau Roll bergerigi yang pada Mill AB terdiri atas 5 tingkat break yaitu First Break (B1) sampai dengan Fifth Break (B5), Setelah proses Second Cleaning,

maka gandum akan dialirkan dengan menggunakan screw conveyor dan diangkut menggunakan bucket conveyor untuk sampai di Scourer lalu Tarara. Dari Tarara, gandum akan disimpan

sementara dalam Hopper. Sebelum masuk ke Roller Mill, gandum yang berada di Hopper akan menuju Weigher dan Magnet Separator. Roller Mill merupakan mesin yang terdiri dari dua Roll yang mempunyai jarak tertentu dan berputar berlawanan arah. Kedua Roll ini mempunyai kecepatan yang berbeda yaitu fast roll dan slow roll. Alat ini berfungsi untuk memecah biji gandum, menggerus biji gandum, menghancurkan bagian endosperm, dan memisahkan kulit gandum. Perbedaan Roll B1 hingga B5 adalah jenis produk yang digiling, dimana semakin menuju Roll terakhir, produk yang digiling memiliki granulasi yang semakin kecil.

Produk B1 dipompa menggunakan pneumatic conveyor menuju Airlock Cyclone dan masuk ke Sifter. Pada Cyclone, udara akan terhisap dan berputar seperti tornado sehingga produk jatuh

secara gravitasi, memisahkan angin yang membawa offal kotor sehingga terkunci oleh Airlock System. Udara kotor disaring oleh filter yang berbahan stocking untuk menyaring debu-debu

halus. Produk yang masuk ke Sifter kemudian akan diayak.

b. Proses Pengayakan (Sifting Process)

Sifter adalah mesin pengayak supaya granulasi tepung sesuai dengan granulasi yang diinginkan

dan tidak tercemar oleh benda asing. Dalam Sifter terdapat pembersih produk yang terdapat pada Box Cover Sifter (expeller) dan pembersih produk pada Sifter (tip top). Ukuran ayakan tepung

endosperm yag masih menempel pada aleuron sel/bran/pollard yang tidak dapat diambil saat

breaking roll. Produk yang lolos akan menuju Vibro Finisher sedangkan produk tailing akan

masuk ke Sifter lain atau menuju By Product. Vibro Finisher terbuat dari ayakan nilon dan berfungsi untuk mengayak produk lengket serta sulit diayak di Sifter dan untuk memisahkan tepung dengan bran/pollard. Produk yang lolos adalah tepung dan produk tailing akan dialirkan lagi menuju Sifter, dan seterusnya. Pada jalur yang berbeda, produk tailing dari Sifter akan masuk ke Purifier. Dari Purifier dihasilkan produk pass through berupa semolina dan produk tailing berupa bran dan pollard, dimana kedua produk tersebut akan masuk kembali ke Roll B1

c. Proses Pengecilan Ukuran (Reduction Process)

Reduction process merupakan proses memperkecil ukuran semolina dan middling menjadi

ukuran tepung secara bertahap. Proses ini biasana menggunakan Reduction Roll yang jenis Roll-nya halus dan berfungsi untuk menggiling atau menghaluskan endosperm atau tepung kasar menjadi ukuran granulasi tepung halus. Proses ini dibagi menjadi tiga bagian yaitu sizing, middling, dan tailing.

Sizing berfungsi untuk mengubah semolina menjadi middling. Semolina merupakan partikel

endosperm murni dengan granulasi 300μ-1200μ, sedangkan middling adalah partikel endosperm murni dengan granulasi 150/180μ-300μ. Proses Middling akan mengecilkan ukuran middling menjadi tepung. Proses Sizing dan Middling dibantu dengan alat Detacher. Proses Tailing bertujuan untuk mereduksi middling yang bercampur dengan bran menjadi tepung. Screw conveyor akan mengumpulkan tepung dari semua aliran Sifter untuk ditambahkan zat aditif.

Detacher berfungsi untuk menghancurkan gumpalan tepung, memecah produk flake/pipih agar

bisa diayak, memecahkan telur kutu dan kutu, serta meningkatkan hasil ekstraksi. Jenis Detacher yang digunakan Mill AB adalah Drum dan Impact Detacher. Impact Detacher inlet-nya berupa bran dan semolina, sementara Drum Detacher inlet-nya berupa semolina.

4.2.4. Penambahan Food Additive

dalam satuan rpm untuk disesuaikan dengan standar yang dibutuhkan. Fortifikasi vitamin dan mineral sesuai konsentrasi yang telah dihitung oleh bagian QC dengan rumus sebagai berikut:

Keterangan:

A : Laju aliran zat aditif yang ditambahkan (gram/menit) B : Kapasitas Milling B1 rata-rata per jam

C : Ekstraksi tepung berdasarkan Stream Flour yang masuk ke screw conveyor (76%) D : Standar spesifikasi zat aditif yang ditambahkan (150 ppm)

Setelah dilakukan fortifikasi, tepung dialirkan menuju Investroyer Destroyer yang berfungsi untuk menghancurkan telur-telur kutu. Investroyer Destroyer memiliki fungsi yang sama dengan Impact Detacher serta untuk mencampurkan tepung sebelum ditransfer ke Flour Silo. Tepung

Gandum

4.2.5. Penanganan Produk Akhir

Tepung terigu dialirkan melalui Feeding After Mill (FAM) terlebih dahulu sebelum menuju ke bagian penyimpanan dan pengemasan. Proses pengiriman tepung terigu dari Mill menuju Flour Silo ada dua tahap, yaitu:

1. Menerima tepung dari Mill

Tepung ditransfer dari setiap Mill dengan blowing pneumatic system. Tepung diterima oleh Airlock Cyclone dari masing-masing Mill yang berada di FAM.

2. Membagi jalur transfer tepung ke Flour Silo

Tepung hasil penggilingan terkumpul dalam sebuah Hopper yang terdapat di setiap Mill. Selanjutnya, tepung akan dibawa turun melalui Airlock, lalu di-blowing menuju FAM. Pada FAM, tepung akan menuju Cyclone lalu turun menuju Airlock dan diteruskan menuju line yang akan dilewati.

Pertemuan dari beberapa Mill yang memproduksi jenis tepung yang sama akan masuk ke line yang sama sehingga FAM sering disebut sebagai terminal. Keberadaan FAM ini karena keterbatasan jumlah jalur tepung terigu (hanya 4) untuk menuju Flour Silo dan Packing.

4.2.6. Pengemasan dan Penyimpanan

Pengemasan dan penyimpanan tepung terigu dilakukan oleh beberapa departemen, yakni Flour Mixing and Packing (FMP); Flour Silo, Bulk, and Packing (FSBP); dan Finish Product Storage

38 5.1. Judul Tugas Khusus

Tugas khusus yang dilaksanakan selama kerja praktek dan dijadikan sebagai judul untuk laporan kerja praktek adalah “Analisis Perubahan Kadar Air Selama Proses Milling Tepung Terigu Segitiga Biru”.

5.2. Latar Belakang Tugas Khusus

Seiring dengan bertambahnya penduduk dan berkembangnya ekonomi, kebutuhan pangan di Indonesia juga selalu meningkat. Akan tetapi hal ini tidak selalu terpenuhi, menurut Rusdiana dan Maesya (2017), hal ini akibat pengelolaan yang tidak tepat sehingga hasil pangan domestik tidak pernah maksimal. Oleh karena itu untuk memenuhi kebutuhan pangan Indonesia mengimpor beberapa jenis produk pangan salah satunya adalah gandum. Produksi gandum terus meningkat secara stabil selama 40 tahun terakhir. Menurut Buck et al. (2007), pertumbuhan ini diperkirakan akan meningkat ke angka 760 ton pada tahun 2020.

Tujuan utama impor gandum di Indonesia adalah untuk produksi tepung terigu. Tepung adalah olahan dari padi-padian atau umbi-umbian yang berbentuk granula kecil kering yang tidak larut dalam air (akan mengendap). Tepung akan mengental dan mengembang jika dicampur air dan dipanaskan hingga suhu sekitar 82,38ºC atau dapat disebut mengalami gelatinisasi, tepung terigu membutuhkan waktu 8,9 menit untuk tergelatinisasi sempurna (Imanningsih, 2012).

Gandum melalui serangkaian proses pembersihan dan penggilingan sampai menjadi tepung terigu, kebanyakan proses tersebut berjalan secara otomatis menggunakan mesin. Sehingga untuk memastikan proses berjalan dengan baik dan produk sesuai spesifikasi harus dilakukan IPC (In Process Control). Salah satu aspek yang diperhatikan adalah kadar air dalam produk atau

moisture. Kadar air produk harus dikontrol sedemikian rupa sehingga produk yang dihasilkan

sesuai spesifikasi dan juga gandum memiliki kadar air yang cukup saat digiling. Kontrol proses yang dilakukan berupa penambahan air sesuai set moisture dan conditioning.

Gandum dengan kadar air yang terlalu tinggi dapat mengganggu proses produksi terutama proses penggilingan karena gandum yang sudah hancur akibat penggilingan akan menempel pada mesin-mesin roll. Sedangkan gandum dengan dengan kadar air terlalu rendah menyebabkan gandum hanya mengalami sedikit pelunakan tekstur dan tetap memiliki tekstur yang keras meskipun sudah melewati proses conditioning sehingga gandum akan lebih sulit untuk digiling. Selain itu, mesin-mesin roll akan membutuhkan waktu yang lebih lama untuk menggiling gandum, dimana hal ini akan menyebabkan semakin meningkatnya suhu di sekitar mesin-mesin roll yang dapat menyebabkan air dalam gandum semakin banyak yang mengalami penguapan

sehingga akan dihasilkan produk akhir tepung terigu dengan kadar air yang rendah dan tidak sesuai dengan spesifikasi produk yang sudah ditentukan.

5.3. Tujuan Tugas Khusus

Mengidentifikasi penyebab serta jumlah perubahan kadar air pada produk selama proses penggilingan (milling) tepung terigu Segitiga Biru di Mill B Bogasari.

5.4. Metode

pengulangan. Sampel tersebut nantinya diukur kadar airnya (moisture content) dengan menggunakan alat Moisture Balance “Mettler Toledo” yang terdapat di dalam ruang kontrol.

Data sampling IPC di Mill B PT. ISM Tbk. Bogasari Flour Mills diperoleh selama produksi grist Segitiga Biru mulai tanggal 19 Februari 2018 hingga tanggal 22 Februari 2018. Untuk sampel 1st tempering berbentuk gandum, sehingga harus dihaluskan terlebih dahulu dengan mesin giling

(grinder) sebelum diuji menggunakan alat Moisture Balance, sedangkan sampel yang diperoleh dari mesin Roll dan Rebolt Sifter sudah halus sehingga dapat langsung diuji.

Gambar 21. Moisture Balance “Mettler Toledo”

5.5. Analisa Data

5.6. Hasil Pengamatan

5.6.1. Data Kadar Air Tepung Terigu “Segitiga Biru”

Tabel hasil pengujian kadar air pada proses produksi tepung terigu “Segitiga Biru” dapat dilihat pada Tabel 1.

5.6.2. Uji Normalitas 1

Hasil uji normalitas pada tiap fase pengambilan sampel dapat dilihat pada Tabel 2.

Tabel 2. Uji Normalitas 1

Lillief ors Signif ic ance Correct ion a.

5.6.3. Data Kadar Air Tepung Terigu “Segitiga Biru” Setelah Transformasi

Hasil transformasi data kadar air tepung terigu “Segitiga Biru” dapat dilihat pada Tabel 3.

Tabel 3. Hasil Transformasi Data Kadar Air Tepung Terigu “Segitiga Biru”

16.13 13.37

Hasil uji normalitas setelah transformasi data dilakukan dapat dilihat pada Tabel 4.

Tabel 4. Uji Normalitas 2

Lillief ors Signif ic ance Correct ion a.

5.6.5. Uji T Berpasangan (Paired Sample T-Test)

Hasil uji T berpasangan dapat dilihat pada Tabel 5.

Paired Sampl es Correl ations

2. 49625 .32509 .06636 2. 35898 2. 63352 37. 617 23 .000

First_Break -tersebut terjadi perubahan kadar air (moisture) yang cukup signifikan sehingga dapat dilakukan pengukuran. Data diambil dari batch produksi yang sama untuk menghindari adanya variasi antar sampel. Pengulangan sebanyak tiga kali dalam satu fase pengambilan sampel dimaksudkan agar data yang diperoleh lebih akurat.

Alat yang digunakan dalam pengukuran moisture adalah Moisture Balance “Mettler Toledo”. Prinsip kerja dari alat ini adalah Loss On Drying (LOD). LOD menganalisa perubahan berat sampel yang hilang akibat pemanasan dimana kehilangan berat tersebut dinyatakan sebagai kehilangan moisture dari sampel. Kandungan moisture dari sampel dikalkulasi dengan membandingkan berat sampel awal dengan berat sampel akhir (Mettler Toledo, 2018).

break. Untuk mengetahui apakah ada perbedaan yang nyata dari perubahan kadar air tersebut dan

uji apa yang cocok untuk mencari apakah ada beda nyata, dilakukan uji normalitas terlebih dahulu. Hasil uji normalitas dapat dilihat pada Tabel 2., dimana pengujian dilakukan dengan Shapiro-Wilk. Penggunaan uji Shapiro-Wilk karena data yang ada jumlahnya kurang dari 2000. Dari hasil uji ini, diperoleh hasil bahwa data kadar moisture tepung dari Rebolt Sifter memiliki nilai signifikansi sebesar 0.196. Nilai signifikansi yang lebih dari 0,05 menunjukkan data tersebut memiliki sebaran yang normal. Namun data gandum dari 1st tempering dan 1st break memiliki nilai signifikansi kurang dari 0.05. Dari persebaran data-data tersebut, uji parametrik untuk menentukan beda nyata antar tempat pengambilan sampel tidak dapat dilakukan.

termasuk dalam rentang loss moisture yang diterima oleh Mill B Bogasari yaitu sebesar 2 sampai 3 persen.

Dalam proses produksi tepung terigu, kadar air maksimal supaya tepung memiliki kualitas yang baik adalah 14,5% (SNI 3751:2009). Mill B Bogasari menentukan kadar air maksimal tepung terigu Segitiga Biru dibawah SNI 3751:2009 yaitu sebesar 14,3% dengan target kadar air sebelum proses penggilingan sebesar 16,8%, yang berarti terjadi kehilangan kadar air selama proses penggilingan antara 2-3%. Oleh sebab itu, Mill B Bogasari menentukan target penambahan kadar air setelah proses conditioning dan sebelum proses penggilingan sebesar 2,5%.

Kehilangan kadar air terbesar ada pada proses penggilingan dapat disebabkan karena mesin-mesin yang bekerja 24 jam non-stop. Mesin roll menggunakan 2 buah roll yang kecepatannya berbeda. Gaya gesek antara roll maupun roll dengan gandum serta panas dari kompartemen mesin akibat terlalu lama digunakan dapat menyebabkan hilangnya kadar air dari gandum. Kondisi gandum yang terlalu kering dapat menyebabkan gesekan berlebih pada mesin penggiling sehingga diperlukan kadar air yang tinggi sebelum masuk ke proses penggilingan. Selain itu, Bran Finisher, Vibro, Detacher, Investroyer menggunakan hempasan dan tekanan sehingga

47 6.1. Kesimpulan

Terjadi kehilangan kadar air sebesar 2,5% pada sampel selama proses milling dari 1st break hingga mencapai Rebolt Sifter pada produksi tepung terigu Segitiga Biru batch

19-22 Februari 2018.

Kehilangan kadar air yang didapat masih dalam rentang target yang ditentukan Mill B Bogasari sebesar 2-3%.

Proses conditioning dengan target moisture sebesar 16,8% bertujuan untuk mencapai target spesifikasi akhir tepung dengan kadar air maksimum 14,3%.

Kehilangan kadar air pada proses produksi tepung terigu disebabkan karena panas, gaya gesekan, gaya hempasan, dan tekanan yang dihasilkan oleh mesin.

6.2. Saran

48

Andriani, A. & Isnaini, M. (2017). Morfologi dan Fase Pertumbuhan Gandum. Balai Penelitian Tanaman Serealia.

Azrai, M., Andayani, N. N., dan Talanca, A. H. (2017). Asal Usul dan Taksonomi Tanaman Gandum. Balai Penelitian Tanaman Serealia.

Badan Standarisasi Nasional. (2009). Tepung Terigu Sebagai Bahan Makanan. SNI 01-3751-2009. Jakarta.

Bogasari. (2018). Seputar Tentang Tepung Industri. http://www.bogasari.com/product/tepung-industri. Diakses pada tanggal 13 Mei 2018.

Buck, H. T., Nisi, J. E., & Salomón, N. (2007). Wheat production in stressed environments: proceedings of the 7th International Wheat Conference, 27 November - 2 December 2005, Mar del Plata, Argentina. Dordrecht, the Netherlands: Springer.

Fance, W.J. (1964). Breadmaking and Flour Confectionery. Routledge and Kegan Paul. London.

Imanningsih, N. (2012). Profil Gelatinisasi Beberapa Formulasi Tepung-Tepungan untuk Pendugaan Sifat Pemasakan. Penelitian Gizi Makan 35(1) : 13-22.

Mettler Toledo. (2018). What is the ‘Loss on Drying’ (LOD) principle?.

https://www.mt.com/id/en/home/library/FAQ/laboratory-weighing/what-is-a-moisture-analyzer.html#question_moisture_2. Diakses pada tanggal 13 Mei 2018.

Price, K. & Martin, S. (2000). Whole Grains and Chronic Disease: A Self-Study Guide for Health Professionals. The General Mills. Minneapolis.

Rusdiana, S., & Maesya, A. (2017). PERTUMBUHAN EKONOMI DAN KEBUTUHAN PANGAN DI INDONESIA. Jurnal Sosial Ekonomi dan Kebijakan Pertanian, 6(1).

Simanjuntak, B. H. (2002). Prospek Pengembangan Gandum (Triticum aestivum L) di Indonesia. Pengalaman Penelitian Gandum di UKSW 2000-2002. Fakultas Pertanian Universitas Kristen Satya Wacana. Salatiga.