LAPORAN AKHIR

PRAKTIKUM PROSES PRODUKSI

Di susun oleh :

Nama : Ariyanto Agung S.

NIM : 41312120038

Hari/Tanggal Praktikum : Minggu,23 Juni 2013

FAKULTAS TEKNIK

JURUSAN TEKNIK MESIN

UNIVERSITAS MERCU BUANA

KATA PENGANTAR

Puji syukur kita panjatkan kehadirat Tuhan yang maha esaatas kesehatan yang telah diberikan kepada kita semua sehingga laporan praktikum ini dapat tersusun dan terselesaikan dengan baik.

Laporan praktikum proses produksi ini diajukan untuk melengkapi tugas mata kuliah proses produksi pada program studi Teknik Mesin Universitas Mercu Buana dan ditujukan pula agar kita mampu memahami dan menerapkan teori-teori yang diperoleh dari kuliah khususnya pada mata kuliah proses produksi.

Untuk selanjutnya penulis mengucapkan terimakasih kepada ;

1. Bapak Aris Setyanto Nugroho,Dr,MM selaku Rektor Unversitas Mercu Buana

2. Bapak Ir.Ganda Samosir M.Sc selaku dosen mata kuliah proses produksi

3. Assistant praktikum proses produksi

4. Pihak-pihak yang terkait dengan praktikum proses produksi

Yang telah membantu penulis menyelesaikan laporan praktikum proses produksi ini dengan baik .

Akhir kata penulis menyadari banyak kekurangan-kekurangan yang terdapat pada penyusunan laporan praktikum proses produksi ini,namunkiranya laporan praktikum ini bisa berguna bagi pihak yang membutuhannya.

Jakarta, 23 Juni 2013

DAFTAR ISI

1. LAMPIRAN ABSENSI PRAKTIKUM………...

2. KATA PENGANTAR………...

3. DAFTAR ISI...

4. BAB I_PENDAHULUAN……….……….…...

5. BAB II_TATA TERTIB DAN KESELAMATAN

KERJA...

6. BAB III_MESIN BUBUT (LATHE MACHINE)…...…...

7. BAB IV_MESIN FRAIS (MILLING MACHINE)…...

8. BAB V_LAS LISTRIK (ELECTRICAL WELDING)…...

9. BAB VI_PENGERJAAN KERJA BANGKU DAN MESIN BOR...

BAB I

PENDAHULUAN

Materi praktikum ini disesuaikan berdasarkan kebutuhan bagi mahasiswa Jurusan Teknik Mesin,Fakultas Teknologi Industri,Universitas Mercubuana. 1.1 Metode Praktikum

Kegiatan Praktum terdiri dari :

a. Dasar dasar penggunaan mesin perkakas antara lain :

Dengan petunjuk praktis cara menggunakan mesin bubut,mesin frais,mesin scrap dan mesin mesin lainnya.

Pelatihan penggunaan mesin perkakas dengan membuat benda benda kerja seperti membuat palu,roda gigi dan mengelas batang besi. Petunjuk pemeliharaan dan keselamatan kerja.

b. Kerja bangku

Kerja Bangku adalah sebagai penunjang pekerjaan awal dan pekerjaan akhir/finishing,seperti memberi tanda tanda pekerjaan atau gambar pada benda kerja.

Dalam pekerjaan akhir/finishing adalah bila ada bagian yang tidak mampu diselesaikan dengan mesin tersebut maka diselesaikan dengan perkakas tangan yaitu

Mengkikir yaitu dengan menghaluskan permukaan benda kerja yang kasar

Menggergaji benda kerja yakni memotong benda kerja sesuai dengan dimensi yang ditentukan oleh gambar kerja

Memotong sisa sisa pada proses mesin frais yaitu dengan cutter agar visual benda menjadi bagus.

Mensnail benda kerja yaitu dengan proses membuat ulir luar pada benda kerja.

c. Perakitan

Yang dimaksud dengan perakitan adalah menyusun komponen komponen yang telah selesai dibuat sehingga dapat tersusun menjadi benda kerja dan benda kerja tersebut dapat berfungsi sesuai dengan penggunaannya.

BAB II

TATA TERTIB DAN KESELAMATAN KERJA

Selam proses para praktikan harus melaksanakan ketentuan yang tercantum dalam Tata Tertib dan Keselamatan Kerja.

A.Tata Tertib

1. Yang berhak mengikutii praktekum adalah mahasiswa yang a. Telah lulus dalam mata kuliah Teknologi Mekanika I dan II b. Telah memenuhi administrasi praktekum

2. Praktikan wajib membawa Kartu Praktekan

3. Praktikan wajib dating dan pulang tepat waktu yang telah ditentukan.

4. Praktikan wajib mengisi daftar hadir.

5. Jenis materi praktekum hari,jam,untuk masing-masing paraktikan ditentukan sesuai jadwal dan saya sebagai penulis dapat jadwal hari Minggu,16 Juni 2013 pada jam 09.00 s/d 16.00 WIB.

6. Seluruh peralatan menjadi tanggung jawab masing-masing praktikan,baik dari kerusakan maupun kehilangan.

7. Pada saat praktekum mahasiswa dilarang : a.Merokok di dalam laboratorium

b.Bergurau,bermain,apalagi menggunakan peralatan praktekum, c.Hanya memakai kaos dalam (singlet),disarankan memakai pakaian kerja (Werk Pack)

d. Memakai sandal

8. Setelah selesai praktekum praktikan harus : 9. Mengembalikan peralatan yang dipinjam,

10. Membersihkan mesin-mesin peralatan yang digunakan.

12. Benda kerja yang telah selesai harus diberi nomor induk dan dimintakan nilai dari Instruktur dan Asisten Mahasiswa.

13. Praktikan wajib mengikuti petunjuk petunjuk dari Instruktur dan asisten Mahasiwa

14. Mentaati peraturan keselamatan kerja dalam Laboratorium

15. Bagi praktikan yang melanggar Tata Tertib ini dapat dikenakn sangsi akademis sesuai peraturan yang berlaku di Jurusan Teknik Mesin.

B. Keselamatan Kerja 1.1 Petunjuk umum

1. Tanyakan segera kepada Instruktur dan asisten Mahasiswa apabila ada keragu-raguan.

2. Gunakan perkakas dan peralatan yang benar.

3. Simpan peralatan dan perkakas pada tempat yang tidak membahayakan atau pada tempat yang tidak membahayakan atau pada tempatnya apabila tidak digunakan.

4. Sediakan alat pemadam kebakaran dan tempatkan disekitar daerah kerja,Yakini bahwa tahu cara menggunakannya.

5. Jangan berlari lari di dalam laboratorium dan jaga agar laboratorium tetap bersih.

6. Jangan melempar-lemparkan sesuatu dan bersenda gurau di dalam laboratorium.

7. Jangan meninggalkan mesin sedang berputar/bekerja. 8. Sediakan kotak obat PPPK dengan isinya lengkap. 9. Laporkan segera bila terjadi kecelakaan walaupun kecil.

10. Gunakan selalu kaca mata pengaman pada waktu bekerja dengan mesin-mesinnya atau peralatan tertentu.

11. Gunakan sepatu tertutup dan gunakan pelindung bila dibutuhkan. 12. Pakaian kerja selama praktekum harus selalu terkancing,gulung

14. Yakini bahwa semua tutup pengaman mesin sudah pada tempatnya,sebelum menghidupkan mesin.

15. Periksa daerah kerja,apakah sudah tertib sebelum menghidupkan mesin.

16. Hati-hati terhadap bram.

17. Jaga tangan agar terhadap putaran roda gigi.

18. Jangan menyimpan alat-alat yang tajam seperti obeng,penggores,dan lain-lain di dalam kantong pakaian kerja.

19. Jangan mencoba menghentikan putaran mesin dengan tangan. 20. Jangan melepas penutup kecuali mesin sedang berhenti. 21. Jangan bersandar pada mesin.

1.2 Pengaman Mesin

1. Peliharalah agar mesin tetap bersih dan dalam kondisi baik.

2. Yakini bahwa anda sudah tahu cara mematikan mesin sebelumanda menghidupkannya.

3. Matikan segera apabila ada sesuatu kesalahan.

4. Periksa batas minyak pelumas mesin sebelum menghidupkannya. 5. Laporkan segera apabila ada kerusakan atau gangguan listrik. 6. Matikan saklar utama/induk pabila pemakaian mesin telah selesai. 7. Perbaiki segera apabila ada bagian-bagian yang rusak.

8. Yakini bahwa benda kerja sudah diklem dengan kuat.

9. Jangan mencoba-coba menggunakan mesin sebelum anda yakin benar cara pemakaiannya .

BAB III

PENGERJAAN BUBUT

1.1 Tujuan Praktikum

Tujuan dari praktikum penerjaan bubut ini adalah

Setiap mahasiswa dapat mengoperasikan mesin bubut

Mahasiswa dapat memahami dan mengerti gambar kerja

Mahasiswa dapat mengetahui dan menguasai pembubutan

Mahasiswa dapat mengetahui bentuk-bentuk pahat dan fungsinya

Mahasiswa dapat mengetahui ukuran-ukuran benda kerja

Mahasiswa dapat mengetahuikerja efisien (apa yang dikerjakan ter-lebih dahulu)

Mahasiswa dapat mengetahui komponen-komponen mesin bubut serta fungsinya

Mesin bubut merupakan salah satu jenis mesin perkakas. Prinsip kerja pada proses turning atau lebih dikenal dengan proses bubut adalah proses penghilangan bagian dari benda kerja untuk memperoleh bentuk tertentu. Di sini benda kerja akan diputar/rotasi dengan kecepatan tertentu bersamaan dengan dilakukannya proses pemakanan oleh pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakkan translasi dari pahat disebut gerak umpan.

Pekerjaan-pekerjaan yang umumnya dikerjakan oleh mesin bubut antara lain:

Membubut luar

Membubut dalam

Membubut tirus

Membubut permukaan

Memotong

Membuat ulir

1.2.1 Bagian – bagian mesin bubut.

Pada gambar dibawah ini adalah sebuah mesin bubut yang terdiri dari bagian – bagian yang umum untuk diketahui antara lain :

a. Kepala tetap ( head stock )

b. Spindel ( spindle )

c. Eretan ( carriage )

d. Kepala lepas ( tail stock )

e. Alas ( bed )

f. Ulir pembawa ( lead screw )

g. Poros penjalan ( feed rod )

h. Tempat pahat ( tool past )

i. Alas putar ( swivel base )

j. Lemari Roda gigi ( gear box )

1.2.2 Cara membubut

- Pasang benda kerja pada cekam ( Chuck ) cukup kuat, artinya tidak lepas pada waktu mesin dihidupkan dan sedang melakukan penyay-atan.

- Periksa kedudukan benda kerja tersebut pada saat cekam diputar dengan tangan apakah posisinya sudah benar, artinya putaran benda tidak oleng/simetris dan periksa apakah ada bagian yang tertabrak yang membahayakan dan merusakkan mesin.

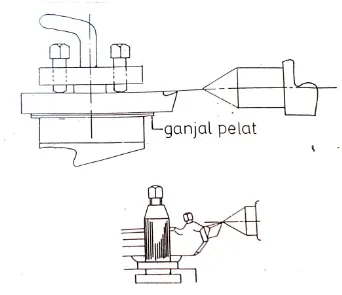

- Pasang atau stel kedudukan - agar posisi ujung potong pahat tepat pada titik senter dari kepala lepas. Untuk mengatur posisi tersebut dapat menggunakan ganjal dari pelat tipis atau dengan menggunakan tempat pahat model perahu ( American tool post ) lihat gambar 2.3. Kemudian lanjutkan membubut benda kerja sesuia dengan ukuran yang telah ditentukan.

Gambar 2.3

Pada bagian – bagian mesin, selain poros dengan bentuk rata memanjang atau bertingkat, ada juga poros berbentuk tirus. Untuk membubut bentuk tirus dapat dilakukan dengan dua cara. Cara pertama, dengan menggeser kepala lepas, dengan menggunakan rumus sebagai berikut :

X =

D−d 2 x

L l

dimana : x = jarak geser kepala lepas dari garis sumbu spindle.

D = diameter terbesar d = diameter terkecil L = panjang benda kerja l = panjang yang ditiruskan

Tg x =

Setelah diketahui tg x, maka dapat dicari besarnya sudut x dengan melihat daftar dibawah ini :

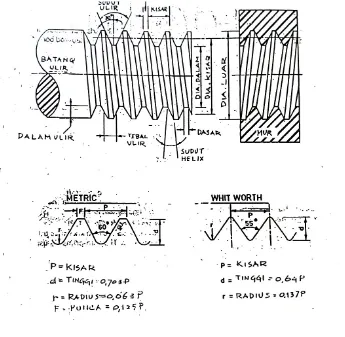

1.2.4 Cara membuat ulir

Cara membuat ulir segitiga adalah sebagai berikut : Ulir segitiga ada dua macam, yaitu :

Ulir metric dengan sudut 60°

Ulir whit worth (WW) dengan sudut 55° (lihat gambar 2.6) Maka pasanglah pahat bubut dengan sudut yang sesuai. Apabila pahatnya belu tersedia, bentuklah pahat tersebut sesuai dengan sudut yang dibutuhkan.

Gambar 2.6

be-sarnya sudut ulir. Pahat bubut membentuk sudut 90° dengan garis sumbu spindle.

- Setiap melalui pembubutan harus menggunakan lonceng ( thread dial ). Yaitu pada saat akan memulai pembubutan, jarum dengan angka yang telah ditentukan harus tepat bertemu, langsung handle otomatis dijalankan, bila sampai pada akhir ulir, handle otomatis dilepas. Hal ini dikerjakan berulang – ulang. Untuk lebih jelasnya dapat dilihat pada gambar dibawah ini ;

1.2.5 Bentuk – bentuk Pahat bubut dan kecepatan Potong

Agar sesuai dengan penggunaannya, seperti kekerasan bahan bentuk, dan jenis benda kerja, maka pahat bubut dibuat sedemikian rupa sehingga masing – masing memiliki spesifikasi tersendiri.

Agar menghasilkan kemampuan penatalan yang baik, maka pahat bubut memiliki sudut – sudut geometris. Sudut – sudut geometris tersebut terdiri dari :

- Sudut potong sisi - Sudut jalan bebas - Sudut baji

Pada gambar berikut adalah letak dari sudut – sudut tersebut :

K sudut potong sisi 45° - 60° V sudut jalan bebas 8° - 15° W sudut baji 30° - 82° S sudut siduk 10° - 52°

Bentuk pahat untuk benda kerja dengan bahan yang lebih keras akan berlainan dengan bentuk pahat untuk benda kerja dengan bahan yang lebih lunak.

Sudut – sudut Pisau Bubut Untuk Beberapa Logam :

Bahan V W S

Alumunium 8° 15°- 50° 32°- 52°

Perunggu 10° - 15° 40° 15°- 40°

Kuningan 12° - 15° 50° 25°- 28°

Baja sampai 60 kg/mm² 8° 62° 20°

Baja 60 kg/mm² keatas 8° 68° 14°

Besi tuang 6° 74° 10°

Pahat Ulir 8° 82°

-b. Kecepatan spindle

Kecepatan spindle harus disesuaikan dengan kekerasan dari benda kerja yang akan dibubut. Yaitu makin keras benda kerja atau makin besar diameternya, kecepatan spindle makin rendah. Dan makin lunak benda kerja atau makin kecil diameternya, kecepatan spindle makin tinggi.

Untuk menghitung kecepatan spindle dapat menggunakan rumus sebagai berikut :

N =

1000xs π.D

Daftar kecepatan potong untuk masing – masing bahan, dapat dilihat di bawah ini :

Bahan Pengerjaan Kasar Menghaluskan

Baja (mild steel) 30 40

Baja tuang 20 30

Baja paduan 15 25

Kuningan perunggu 50 70

Tembaga 30 40

Alumunium 70 100

Plastik 80 120

1.2 Alat-alat yang digunakan

1. Mesin bubut 2. Pahat / insert

3.

Caliper4. Jangka sorong / Stigmat

1.3 Tugas dan Pertanyaan

1) Kegunaan mesin bubut:

a)membuat ulir: berfungsi untuk menyatukan beberapa komponen menjadi satu unit barang jadi.

b)membubut luar: untuk memperkecil diameter benda yang akan digunakan agar pas dengan kebutuhan.

d)membubut permukaan:untuk meratakan dan menghaluskan permukaan benda.

e)memotong:untuk mengurangi panjang suatu benda

f)membubut tirus:untuk kebutuhan benda yang harus berbentuk tirus. 2) urutkan pengerjaan bubut seperti ini

1. Pertama-tama ukur dengan caliper besar dimeter awal benda 2. Kita bubut sepanjang 24mm dengan diameter 15mm,

3. Setelah hampir mendapatkan diameter yang dim au,kita finishing permukaan nya agar halus,

4. setelah di finishing dengan ukuran 15mm,lalu bubut berdiameter 13mm sepanjang 12mm,

5. Setelah hamper mendekati 13mm,kita finishing lagi agar menjai 13mm dan mendapatkan permukaan yang rata dan halus.

3) sebuah benda kerja dengan diameter 80mm dikerjakan dengan kecepatan potong 43m/menit.tentukan putaran mana yang harus dipilih bila putaran yang tersedia pada mesin bubut : 31.5 – 45 – 63 – 125 – 180 – 250 – 355 – 500 – 700 – 1000 – 1.400 rpm,dan berikan

alasannya. Jawab:

Karena kecepatan memotong nya 43m/menit , kita harus memutarkan dengan rpm yang cepat karena kalau tidak akan memakan waktu yang cukup banyak.700rpm menurut saya yang paling bagus untuk

1.4 kesimpulan dan saran

Mesin bubut ini di gunakan untuk menerjakan benda-benda seperti as kendaraan,dan hanya bisa mengerjakan benda yang berbentuk lingkaran atau bulat saja.

Berdasarkan proses yang telah dilakukan selama praktikum Proses Produksi maka kesimpulannya adalah :

1. Menjalankan mesin bubut dapat menambah wawasan dan pemahaman terhadap teknologi yang sangat erat kaitannya dalam bidang industry dan menambah kemampuan dalam mengoperasikan mesin bubut.

2. Gambar teknik merupakan gambar yang menunjukkan sebuah benda berdasarkan bentuk jika dipandang dari segala arah dan menerangkan tentang ukuran dengan detail.

Saran

BAB IV

PENGERJAAN FRAIS

2.1 Tujuan Praktikum

Tujuan dari pengerjaan frais ini adalah

1.

memahami cara menggunakan mesin frais. 2. Belajar membuat roda gigi.3. Memperdalam pengetahuan tentang permesinan.

4. Menunjang pemahaman materi kuliah yang disampaikan oleh dosen.

2.2 landasan teori

Pada mesin frais,pisau terpasang pada arbor dan di putaroleh spindle.benda kerja terpasang pada meja dengan bantuan catok ( vice ) atau alat bantu lain nya.

Meja bergerak vertical(naik-turun),horizontal(maju-mundur dan kiri-kanan).dengan gerakan ini maka dapat dihasilkan benda-benda kerja seperti pembuatan :

- Bidang rata - Alur - Roda gigi

Disesuaikan dengan kebutuhan dan kemampuan kerja mesin frais , maka mesin ini dapat di klasifikasikan sebagai berikut :

Mesin Frais Horizontal adalah mesin yang digunakan untuk

memfrais benda kerja yang poros utamanya sebagai pemutar dan pemegang alat potong pada posisi mendatar.

Spesifikasi Mesin Frais

Mesin Frais Horizontal digunakan hanya untuk posisi mendatar karena jika digunakan pada posisi lain mesin ini akan mudah rusak, oleh karena itu kita harus menggunakan Mesin Frais Horizontal ini hanya untuk posisi

mendatar.

Kontruksi Mesin Frais Horizontal

Mesin Frais Horizontal sangat dibutuhkan untuk memfrais permukaan benda kerja datar, terutama dalam perbengkelan , mesin ini sangat berguna sekali.

- Mesin frais vertical

Mesin Frais Vertikal adalah mesin frais yang digunakan dengan perosotan sebagai pemutar dengan pemegang alat pemotong dengan positegen. Mesin ini mempunyai banyak manfaat antara lain : bisa

Spesifikasi Mesin Frais Vertikal

Poros utama mesin frais vertikal dipasang pada kepala tegak (vertikal head spindel) posisi kepala ini dapat dimiringkan ke arah kiri atau kanan dengan maximal 60 derajat.

Kontruksi Mesin Frais Vertikal

Mesin Frais Vertikal sangat banyak digunakan dalam perbengkelan dibanding dengan Mesin Frais Horizontal karena mesin ini mempunyai banyak fungsi yaitu untuk permukaan bersudut, permukaan datar, beralur, melombang, dan dapat mengerjakan permukaan yang melingkar atau bulat.

- Mesin frais universal

Mesin Frais Universal adalah gabungan antara Mesin Frais Horizontal dengan Mesin Frais Vertikal, Datar, Spiral, Roda Gigi,

Pengboran dan Reamer serta pembuatan alur dalam dan alur luar.Mesin ini dapat dikatakan mesin penyempurna antara Mesin Frais Horizontal dengan Mesin Frais Vertikal karena mesin ini gabungan antara kedua mesin

Mesin milling ini mempunyai fungsi bermacam-macam sesuai dengan prinsipnya, seperti :

A)Bagian – bagian Mesin Frais

Komponen Utama Pada Mesin Frais

Mesin Frais ini terdiri dari bagian atau komponen, antara lain :

- Badan mesin - Penggeser

melintang

- Spindel utama - Meja

- Penggerak Utama - Lengan pengantar - Penggerak isi - Lengan panjang

- Pelindung - Poros pemanjang

- Roda gigi cacing

Pisau Frais

Beberapa bentuk pisau frais sesuai dengan penggunaanya, antara lain :

- Pisau Mantel - Pisau Roda gigi - Pisau sudut tunggal dan ganda - Pisau Alur - Pisau sisi Muka - Pisau Gergaji - Pisau Alur T - Roda Gigi Cacing - Pisau Jari

Kepala Pembagi ( Dividing Head )

Untuk membuat alur dan segibanyak beraturan, seperti roda gigi atas bentuk – bentuk lainnya dengan bentuk dan jarak yang beraturan, seperti poros transmisi, pembuatannya menggunakan kepala pembagi (Lihat gambar 2.6).

Cara kerja kepala pembagi adalah sebagai berikut :

Pada kepala pembagi ini terpasang roda gigi cacing ( worn gear ) dan poros cacing (worn shaft ). Apabila poros cacing diputar 1 putaran, maka roda gigi cacing akan berputar 1//40 putaran atau ada juga 1/80 putaran.

Roda gigi Cacing

Cacing

Untuk mengatur pembagian – pembagian tersebut, dilengkapi dengan plat pembagi ( dividing plat ). Untuk memegang benda kerja dan alat – alat bantu lainnya dilengkapi dengan cekam ( chuck ) dan kepala lepas ( stail stock ).

Untuk membuat segi banyak beraturan atau membuat roda gigi, dapat menggunakan rumus sebagai berikut :

n = N

z

dimana : n = Putaran poros cacing

N = Karakteristik kepala pembagi

z = Jumlah alur atau gigi yang akan dibuat Plat pembagi dilengkapi dengan lubang – lubang pembagi dengan jumlah lubang masing – masing antara lain :

15, 16, 17, 18, 19, 20 21, 23, 24, 27, 29, 31 33, 37, 39, 41, 43, 47, 49 a) Cara Menghitung Roda Gigi

Roda gigi dibedakan dalam dua bentuk yaitu : - Modul (M)

- diametral pitch (DP)

Maka pisau roda gigi ( gear cutter ) pun ada dua macam sesuai mana yang akan digunakan.

- Lingkaran kepala - Lingkaran Tusuk

- Lingkaran Kaki - Tinggi kepala - Tinggi kaki

(Lihat Gambar 2.8)

Keliling lingkaran tusuk = z x t t = busur tusuk

t = π x T

T = diameter tusuk Jadi :

z x t = π x T

t = π xT

z

T

m = Modul

Modul adalah perbandingan antara diameter tusuk (T) dengan jumlah roda gigi ( z ) dalam ukuran kesatuan mm. Ukuran – ukuran tinggi kepala gigi, tinggi kaki gigi ditetapkan dalam modul.

Tinggi kepala gigi = 1 x modul

Tinggi kaki gigi = 1 1/6 x modul = 1.16 modul Tinggi gigi = 2 1/6 x modul = 2.16 modul

m

= Tz

T = m x z

T = diameter lingkaran tusukDiameter lingkaran kepala = diameter lingkaran tusuk + 2 modul = T + 2m

= m x z + 2m = ( z + 2 ) m

2.3 Alat-alat yang digunakan

1. mesin frais 2. pisau frais

2.4 Tugas dan pertanyaan

1) Jelaskan metode atau cara yang dilakukan dalam pembuatan roda gigilurus.!!

pembuatan roda gigi ini ialah menentukan m ( D= (2+z) m )

dari perhitungan diatas kita substitusikan ke rumus berikut:

( n = N/Z )

setelah didapatkan hasil perhitungan seperti diatas maka yang

harus kita lakukan adalah. meletakkan alat pemutar benda kerja pada titik lubang.

kemudian melakukan pemutaran pada kepala pembagi

lakukanlah secara terus menerus sampai didapatkan roda gigi dengan jumlah yang di inginkan.

2) Diketahui roda gigi yang akan dibuat : -jumlah gigi : a buah

-modul : M

Berapa besar diameter yang dibutuhkan dan berapa putaran yang dibutuhkan pada dividing head,terapkan melalui rumus ?

pertama sekali yang dilakukan dalam pembuatan roda gigi ini ialah menentukan m (ukuran mata pisau yang digunakan)

D= (2+z) m dimana:

D :diamater benda kerja yang berbentuk lingkaran z : jumlah gigi

m : mata pisau/pemotong yang digunakan

misalnya saat ini kita ingin menggunakan mata pisau dengan ukuran 3,kemudian diameter benda kerja kita 60,maka:

Z=18

nah dari hasil perhitungan diatas didapatlah jumlah gigi yang bisa dibuat dengan mata pisau ukuran 3 dan diameter benda kerja 60. dari perhitungan diatas kita substitusikan ke rumus berikut:

n = N/Z

dimana:

n= jumlah putaran

N= karakteristik piringan pembagi Z= jumlah gigi

cth: jika kita gunakan karakteristik piringan pembagi 40,maka n= N/Z

n=40/18 n=2.4/18 n= 2. 12/54

Nah, setelah didapatkan hasil perhitungan seperti diatas maka yang harus kita lakukan adalah.meletakkan alat pemutar benda kerja pada titik 54, kemudian melakukan pemutaran sebanyak 2 kali ditambah 12 titik. lakukanlah secara terus menerus sampai didapatkan roda gigi dengan jumlah 18 gigi.

3) Diketahui sebuah roda gigi kerucut dihubungkan dengan roda penggerak n=1420rpm, sisi kerucut R=25mm, modul m=3, sudut poros θ =90,tentukan berapa jumlah gigi pada roda kerucut dam berap kecepatan keliing V (m/s) ?

Jawab :D= (2+z) m dimana:

D :diamater benda kerja yang berbentuk lingkaran z : jumlah gigi

m : mata pisau/pemotong yang digunakan jadi : 50 = (2+z)3

50-6 = 3z 44 = 3z z = 44/3 z = 16.667

jadi jumlah gigi nya ialah 16 buah V = π.D.n / 1000

V = 3.14 x 50 x 1420 / 1000 V = 222940 / 1000

V = 222.94 m/s

jadi kecepatan keliling nya ialah 222.94 m/s

2.5 Kesimpulan dan saran

Mesin frais ini membuat kita mengerti tentang cara menggunakan mesin frais ini,mesin ini berguna untuk membuat roda gigi untuk permesinan dan semacan nya dengan tingkat kepresisian yang sangat tinggi dan mesin frais ini juga ada beberapa macam seperti mesin frais horizontal,vertical,dan juga universal.

Kesimpulan

Berdasarkan proses mengoperasikan mesin frais yang telah dilakukan selama praktikum Proses Produksi maka kesimpulannya adalah :

1. Menjalankan mesin frais dapat menambah wawasan dan pemahaman terhadap teknologi yang sangat erat kaitannya dalam bidang industry dan menambah kemampuan dalam mengoperasikan mesin frais. 2. Gambar teknik merupakan gambar yang menunjukkan sebuah benda

berdasarkan bentuk jika dipandang dari segala arah dan menerangkan tentang ukuran dengan detail.

Saran

BAB V

PENGERJAAN LAS

3.1 Tujuan praktikum

Tujuan dari pengerjaan las :

1. untuk lebih memahami tentang cara penggunaan las yang benar.

2. Mengetahui cara pengelasan yang benar. 3. Memperbanyak wawasan mahasiswa

mengenai permesinan.

Pengelasan (welding) adalah salah salah satu teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam penambah dan menghasilkan sambungan yang kontinyu

Mesin las busur listrik dapat mengalirkan arus listrik cukup besar tetapi dengan tegangan yang aman (kurang dari 45 volt). Busur listrik yang terjadi akan menimbulkan energi panas yang cukup tinggi sehingga akan mudah mencairkan logam yang terkena. Besarnya arus listrik dapat diatur sesuai dengan keperluan dengan memperhatikan ukuran dan type elektrodanya.

pengisi dipanaskan sampai mencair dan diendapkan pada sambungan sehingga terjadi sambungan las.Mula-mula terjadi kontak antara elektroda dan benda kerja sehingga terjadi aliran arus, kemudian dengan memisahkan penghantar timbulah busur.

Energi listrik diubah menjadi energi panas dalam busur dan suhu dapat mencapai 5500 ° C Ada tiga jenis elektroda logam,yaitu elektroda polos, elektroda fluks dan elektroda berlapis tebal. Elektroda polos terbatas penggunaannya, antara lain untuk besi tempa dan baja lunak. Biasanya digunakan polaritas langsung.Mutu pengelasan dapat ditingkatkan dengan memberikan lapisan fluks yang tipis pada kawat las.Fluks membantu melarutkan dan mencegah terbentuknya oksida-oksida yang tidak diinginkan. Tetapi kawat las berlapis merupakan jenis yang paling banyak

digunakan dalam berbagai pengelasan komersil

A) Keselamatan kerja yang sifatnya khusus untuk diperhatikan, antara lain :

Selama proses pengelasan akan timbul cahaya dan sinar yang dapat membahayakan. Cahaya tersebut adalah ultra violet dan infra merah. Oleh karena itu :

Pakai kedok las untuk melindungi mata terhadap sinar tersebut dan melindungi percikan api serta logam panas pada waktu mengelas.

Kenakan sarung tangan dan pakaian yang sesuai untuk melindungi kulit anda.

Pakai kaca pelindung apabila anda sedang membersihkan terak.

Singkirkan bahan – bahan yang mudah terbakar.

Letakkan tang las di tempat yang terisolir dari hubungan massa.

Di bawah ini adalah perlengkapan / perkakas untuk pekerjaan las listrik, antara lain :

a. Mesin las listrik e. Palu Las b. Kedok las f. Sikat kawat c. Pemegang Elektroda

B) Cara mengelas

Dalam latihan dasar perlu diketahui petunjuk – petunjuk sebagai berikut : Posisi sikap mengelas :

Genggam tang elektroda pada tangan kanan, bagi yang kidal sebaliknya. Tangan kiri memegang kedok las.

Letakkan tang elektroda di depan anda, kemudian gerakan mendekati anda.

Menyalakan busur las :

Untuk menyalakan busur las, ada dua cara, yaitu :

o Dengan cara goresan

o Dengan cara hentakan

Cara pelaksanaanya :

agar busur terbentuk. Kalau tidak di angkat, elektroda akan melekat dan bila mengangkatnya terlalu jauh, busur akan hilang.

Melepas elektroda yang melekat pada benda kerja dengan menggerakkan elektroda ke kanan dan ke kiri atau lepaskan elektrodanya dari tang las. Kemudian bila busur telah terbentuk, jarak antara elektroda dengan benda kerja dipertahankan.

Kecepatan gerak elektroda

Hal yang penting untuk diamati pada waktu mengelas adalah kubangan logam yang meleleh tepat di belakang busurnya, jangan melihat pada busurnya sendiri. Untuk mengatur kecepatan gerak elektroda adalah dengan memperhatikan punggung pengelasan, punggung pengelasan itu kira – kira 9 mm di belakang elektroda. Bila punggung kubangan telah membeku, maka gerakan elektroda seterusnya. Lihat gambar 2.4

Gerakan elektroda akan mempengaruhi hasil las, yaitu :

- Bila gerakan elektroda terlalu cepat, maka menghasilkan rigi – rigi yang kecil, tipis, dan tidak rata.

C) Jenis Pengelasan

Ada beberapa jenis pengelasan, antara lain : a. Las berdampingan

b. Las bertumpu c. Las T

D) Posisi Pengelasan

Karena bermacam – macam bentuk pekerjaan yang memerlukan pengelasan, maka ada beberapa posisi pengelasan yang perlu diketahui agar menghasilkan sambungan yang kokoh.

Posisi pengelasan ini terdiri dari : - Posisi di bawah tangan

3.3 Alat-alat yang digunakan

1.mesin welding/las

2.electroda

3.material yang akan di las

3.4 Tugas dan pertanyaan

1) sebutkan macam-macam las dan solder ? (minimal 3) Jenis – Jenis Las ;

dan diikuti oleh material pengisi. Berikut macam–macam proses dan jenis pengelasan :

1. Berdasarkan Panas Listrik

• SMAW (Shield Metal Arch Welding) adalah las busur nyala api listrik terlindung dengan mempergunagakan busur nyala listrik sebagai sumber panas pencair logam. Jenis ini paling banyak dipakai dimana–mana untuk hampir semua keperluan pekerjaan pengelasaan.Tegangan yang dipakai hanya 23 sampai dengan 45 Volt AC atau DC, sedangkan untuk pencairan pengelasan dibutuhkan arus hingga 500 Ampere. Namun secara umum yang dipakai berkisar 80 – 200 Ampere

• SAW (Submerged Arch Welding) adalah las busur terbenam atau pengelasan dengan busur nyala api listrik. Untuk mecegah oksidasi cairan metal induk dan material tambahan, dipergunakan butiran–butiran fluks / slag sehingga bususr nyala terpendam di dalam ukuran–ukuran fluks tersebut

• ESW (Electro Slag Welding) adalah pengelasan busur terhenti, pengelasan sejenis SAW namun bedanya pada jenis ESW busurnya nyala mencairkan fluks, busur terhenti dan proses pencairan fluk berjalan terus dam menjadi bahan pengantar arus listrik (konduktif). Sehingga elektroda terhubungkan dengan benda yang dilas melalui konduktor tersebut. Panas yang dihasilkan dari tahanan terhadap arus listrik melalui cairan fluk / slag cukup tinggi untuk mencairkan bahan tambahan las dan bahan induk yang dilas tempraturnya mencapai 3500° F atau setara dengan 1925° C

• SW (Stud Welding) adalah las baut pondasi, gunanya untuk menyambung bagian satu konstruksi baja dengan bagian yang terdapat di dalam beton (baut angker) atau “ Shear Connector “

• EBW (Electron Beam Welding) adalah las dengan proses

pemboman elektron, suatu pengelasan uang pencairannya disebabkan oleh panas yang dihasilkan dari suatu berkas loncatan elektron yang

dimamapatkan dan diarahkan pada benda yang akan dilas. Penelasan ini dilaksanakan di dalam ruang hampa, sehingga menghapus kemungkinan terjadinya oksidasi atau kontaminasi

2. Berdasarkan Panas Listrik dan Gas

• GMAW (Gas Metal Arch Welding) terdiri dari ; MIG (Metal Active Gas) dan MAG (Metal Inert Gas) adalah pengelasan dengan gas nyala yang dihasilkan berasal dari busur nyala listrik, yang dipakai sebagai pencair metal yang di–las dan metal penambah. Sebagai pelindung oksidasi dipakai gas pelindung yang berupa gas kekal (inert) atau CO2.MIG digunakan untuk mengelas besi atau baja, sedangkan gas pelindungnya adalah mengunakan Karbon dioxida CO2. TIG digunakan untuk mengelas logam non besi dan gas pelindungnya menggunakan Helium (He) dan/atau Argon (Ar)

• GTAW (Gas Tungsten Arch Welding) atau TIG (Tungsten Inert Gas) adalah pengelasn dengan memakai busur nyala dengan

tungsten/elektroda yang terbuat dari wolfram, sedangkan bahan

penambahnyyadigunakan bahan yang sama atau sejenis dengan material induknya. Untuk mencegah oksidasi, dipakai gas kekal (inert) 99 % Argon (Ar) murni

• FCAW (Flux Cored Arch Welding) pada hakikatnya hampir sama dengan proses pengelasan GMAW. Gas pelindungnya juga sama-sama menggunakan Karbon dioxida CO2. Biasanya, pada mesin las FCAW ditambah robot yang bertugas untuk menjalankan pengelasan biasa disebut dengan super anemo

derajat pengantar arus dan kapasitas termis / panas yang tinggi dapat menampung tempratur diatas 5000° C

3. Berdasarkan Panas Yang Dihasilkan Campuran Gas

• OAW (Oxigen Acetylene Welding) adalah sejenis dengan las

karbid / las otogen. Panas yang didapat dari hasil pembakaran gas acetylene (C2H2) dengan zat asam atau Oksigen (O2).Ada juga yang sejenis las ini dan memakai gas propane (C3H8) sebagai ganti acetylene. Ada pula yang memakai bahan pemanas yang terdiri dari campuran gas hidrogen (H) dan zat asam (O2) yang disebit OHW (Oxy Hidrogen Welding)

4. Berdasarkan Ledakan dan reaksi isotermis

• EXW (Explosion Welding) adalah las yang sumber panasnya didapatkan dengan meledakkan amunisi yang dipasang pada suatu

mold/cetakan pada bagian tersebut dan mengisi cetakan yang tersedia.Cara ini sangat praktis untuk menyambung kawat baja / wire rope, slenk. Cara pelaksanaannya adalah ujung-ujung tambang kawat dimasukkan ke dalam mold yang telah terisi amunisi selanjutnya serbuk ledak tersebut dinyalakan dengan pemantik api, maka terjadilah reaksi kimia eksotermis yang sangat cepat sehingga menghasilkan suhu yang sangat tinggi sehingga terjadilah ledakan. Ledakan tersebut mencairkan kedua ujung kawat baja yang terdapat didalam mold tadi, sehingga cairan metal terpadu dan mengisi ruangan yang tersedia didalam mold

2) apa kegunaan dari fluks koresif ?

Fungsi fluks atau lapisan elektroda dalam las adalah untuk melindungi logam cair dari lingkungan udara menghasilkan gas pelindung, menstabilkan busur, sumber unsure paduan.

b) siapkan elektroda dan bahan yang akan di las c) penyalaan busur listrik

d) lakukanlah percobaan mengelas

e) setelah selesai,bersihkan area yang tadi di pakai mengelas.

3.5 Kesimpulan dan saran

Dari pengerjaan las adalah sebagai alat atau mesin yang berguna untuk menyambungkan antara 2 benda / material agar menjadi 1 rangkaian benda yang diinginkan dan dapat berguna untuk kebutuhan manusia,

Kesimpulan

1. Menjalankan Las listrik dapat menambah wawasan dan pemahaman terhadap teknologi yang sangat erat kaitannya dalam bidang industry dan menambah kemampuan dalam mengoperasikan Las listrik. Saran

Tidak mudah untuk mengoperasikan Las Listrik bagi seseorang yang baru mengenal atau belum mendalami tentang jenis – jenis bahan dan mesin yang digunakan untuk menghasilkan sebuah produk dengan kualitas yang baik.

BAB VI

KERJA BANGKU DAN BOR

4.1 Tujuan praktikum

Tujuan dari pengerjaan bangku dan bor adalah

membuat lubang pada suatu benda kerja

membuat drat pada benda kerja

membuat ulir dalam dan ulir luar

4.2 Landasan teori

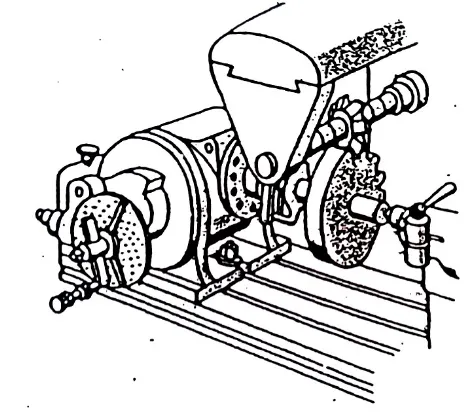

Menggerinda berarti menggosok, mengauskandengan gesekan atau mengasah. Dalammanufaktur,ditunjukkan dengan pelepasan logam oleh suatu roda amplas putar,gerakannya mirip pemotong freis.

Roda pemotong terdiri dari banyak butiran kecil yang dilekatkan bersama, masing-masing berlaku sebagaimata pemotong miniatur. perkakas gerinda mula-mula, dengan perkakas yang ditempatkan pada plat pemandu(sebelah kiri) diatas roda gerinda, dan sekarang tidak dipakai lagi.

Fungsi utama gerinda duduk adalah untuk mengasah mata bor, tetapi dapat juga digunakan untuk mengasah pisau lainnya, seperti mengasah pisaudapur, golok, kampak, arit, mata bajak, dan perkakas pisau lainnya. Selain untuk mengasah, gerinda duduk dapat juga untuk membentuk atau membuat perkakas baru, seperti membuat pisau khusus untuk meraut bambu, membuat sukucadang mesin jahit, membuat obeng, atau alat bantu lainnya untuk reparasi turbin dan mesin lainnya.

1.1 Ragum

dijepitnya.Untuk menghasilkan penjepitan yang kuat maka pada mulut ragum/rahangnya dipasangkan baja berigi sehingga benda kerja dapat dijepit dengan kuat. Rahang-rahang ragum digerakkan oleh batang ulir yang dipasangkan pada rumah ulir. Apabila batang ulir digerakkan/diputar searah jarum jam, maka rahang ragum akan menutup,tetapi bila diputar berlawanan dengan arah jarum jam maka rahang ragum akan membuka.

Pemasangan ragum pada meja kerja harus disesuaikan dengan tinggi pekerja yang akan bekerja.Sebagai patokan adalah apabila ragum dipasang pada meja kerja, maka tinggi mulut ragum harus sebatas siku dari pekerja pada posisi berdiri sempurna.

Dalam penjepitan benda kerja tidak diharapkan permukaan benda kerja mengalami kerusakan atau cacat karena jepitan rahang ragum.Guna mengatasi hal itu, maka pada saat melakukan penjepitan benda kerja dengan ragum hendaknya rahang ragum dilapisi dengan pelapis.Pelapis tersebut terbuat dari bahan yang lunak seperti baja lunak,pelat tembaga,karet pejal dan pelat seng yang tebal.

Batang ulir dan rumah ragum harus selalu diperiksa dari proses pelumasan.Pada ditinggalkan rahang ragum harus selalu dalam keadaan tertutup.Ragum bukanlah merupakan landasan sehingga tidak diperkenankan untuk melakukan pemukulan benda kerja dengan dengan ragum sebagai landasan.Hal-hal yang pelu diperhatikan atau yang perlu dipedomani dalam penjepitan benda kerja pada ragum adalah sebagai berikut:

- Gunakan pelapis rahang ragum untuk mencegah benda kerja agar tidak rusak permukaannya.

- Penjepitan benda kerja harus rata, artinya permukaan benda kerja yang keluar dari rahang ragum harus lurus dan sejajar dengan rahang ragum.

- Untuk penjepitan benda kerja yang tipis (pelat tipis) gunakan landasan dari kayu. Landasan tersebut dijepit pada rahang ragu

Ketinggian pemasangan ragum pada meja kerja sangat berpengaruh dalam pelaksanaan pekerjaan.Sebagai pedoman pengaturan tinggi rendahnya penjepitan benda kerja pada ragum adalah sebagai berikut:

- Untuk pekerjaan yang tidak memerlukan gaya yang besar seperti pada pekerjaan akhir, benda kerja dapat di jepit lebih tinggi,artinya permukaan benda kerja yang keluar dari rahang ragum lebih tinggi

- Untuk pekerjaan yang memerlukan gaya yang besar seperti memahat, menggergaji, mengikir,mengetap dan menyenai maka kedudukan benda kerja harus serendah mungkin berada di atas rahang ragum.

masing-masing berbentuk setengah lingkaran.Bahan pelapis biasanya bisa dari kayu atau dari bahan yang lunak sehingga tidak akan merusak penampang pipa.

1.2 Kikir

Kikir terbuat dari baja karbon tinggi yang ditempa dan disesuaikan dengan ukuran panjang, bentuk, jenis dan gigi pemotongnya. Tangkainya dibiarkan lunak agar kuat. Badan kikir keras dan rapuh, maka hampir semua kikir harus disimpan secara terpisah dan dilindungi untuk mencegah patah. Kikir diklasifikasikan menurut jenis gigi, kekasaran gigi, penampang, dan panjang.

Derajat kekerasan kikir adalah kasar, setengah kasar dan sangat halus. Guratan tunggal dipergunakan untuk mengikir logam lunak. Guratan ganda dipergunakan untuk pekerjaan yang bersifat umum. Satu set guratan membuat sudut 45°, yang lain 70°, kedua-duanya terhadap sumbu memanjang kikir. Guratan parut digunakan untuk pekerjaan kasar pada bahan lunak, misalnya alumunium.

Macam – Macam Kikir

a. Bastard

Adalah kikir kasar panjang badan 12”, dengan jumlah gigi 9 gigi/cm, cs = 25 , s= 0,01 , n= 40 dan mempunyai tingkat kehalusan N9 s/d N8.

b. Half Smooth

c. Smooth

Adalah kikir halus, panjang badan 8” dengan jumlah gigi 20 gigi/cm cs = 25 s = 0,0025 , n = 40 dengan tingkat kehalusan N7 s/d N6.

d. Kikir Bujur Sangkar

Guratan ganda pada keempat muka. Dipergunakan untuk membuat jalur, menyiku celah dan pundak bujursangkar. Ukuran panjangnya guratan 100 mm hingga 500 mm.

e. Kikir Segitiga

Guratan ganda pada ketiga muka. Digunakan untuk sudut-sudut yang canggung dan lebih kecil daripada 90°. Ukuran panjangnya 100 mm hingga 300 mm.

f. Kikir Bulat

Guratan tunggal atau ganda. Digunakan untuk permukaan yang lengkung, meluaskan lubang. Ukuran panjangnya 100 mm hingga 500 mm. Kikir bulat kecil dikenal sebagai alat kikir buntut tikus.

g. Kikir Setengah Bulat

Guratan ganda satu permukaan berbentuk cembung. Dipergunakan untuk pekerjaan yang bersifat umum dan mengikir lengkungan bagian dalam. Ukuran panjangnya 100 mm hingga 450 mm.

h. Kikir Tipis

mengikir alur yang sempit, misalnya untuk mengepas bubungan kunci pintu.

Cara Mengikir

Dalam proses pengikiran perlu memperhatikan :

Tinggi ragum terhadap orang yang bekerja

Pencekaman benda kerja

Pemegangan kikir

Posisi kaki dan badan

Gerakan kikir

Kebersihan kikir

Langkah Pengikiran Yang Baik

I. Pemegangan

Cara pemegangan tangkai kikir pihak pabrik sudah memperhatikan anatomi tangan kita. Tangan kanan memegang tangkai dan tangan kiri memegang ujung kikir sebagai pengarah dan pengimbang tenaga dan dorongan.

II. Posisi kaki dan badan

Usahakan kaki kiri tegak lurus di bawah ragum membentuk sudut 300 dan kaki kanan membentuk sudut 750.

Jarak antara kaki kiri dan kanan sebanding dengan panjang kikir yang digunakan, sedangkan jarak antara siku dengan permukaan ragum lebih kurang 5 – 8 cm.

Posisi badan cenderung agak miring ke depan dan mata konsentrasi menghadap pada benda kerja.

III. Langkah pengikiran

Panjang langkah : langkah optimal, posisi langkah dan langkah nominal

Jumlah langkah : panjang batang kikir , aktivitas orang (normative) stabil/waktu kecepatan potong pada material (Cs)

IV. Macam Pengikiran

Lurus : memanjang / standart, melintang CCF : Cross cut filling (45° atau 60°)

Perawatan Kikir

Alat-alat kerja bangku tidak boleh diletakkan secara bertumpuk satu dengan lainnya, agar awet penggunaan kikir dan sesuai dengan fungsinya. Kebersihan kikir perlu dijaga untuk efisiensi pengikiran, karena chips yang menempel dialur kikir dapat mempengaruhi pemakanan dan juga kehalusan benda kerja, sehingga setiap 20 – 40 kali (untuk bastard) pengikiran harus dibersihkan dengan file brush dan arah membersihkannya sesuai dengan arah alur kikir.

1.3 Gergaji

Gergaji digunakan untuk memotong benda kerja yang selanjutnya untuk di kerjakan kembali. Bingkai/Sengkang terbuat dari pipa baja yang kuat dan kaku, Sengkang yang dapat diatur digunakan untuk bermacam-macam panjang dari daun gergaji.

Daun gergaji terdiri dari dua macam letak gigi pemotong yaitu gigi pemotong satu sisi (single cut) dan dua sisi (double cut). Sedangkan bentuk gigi gergaji ada yang silang dan ada yang lurus.

1.4 Palu

dan puncaknya seperti bola, palu pen muka segi empat dan puncaknya lancip serta palu tembaga .

1.5 Penitik

Penitik atau Penanda adalah alat bantu kerja bangku yang digunakan untuk memberi tanda pada benda kerja sebelum dilakukan pengeboran.

1.6 Siku Baja

Siku Baja adalah alat yang berfungsi untuk menguji kesikuan tepi dan melukis garis tegak lurus.

1.7 Mesin Bor

Mesin bor adalah alat untuk melubangi benda kerja dengan tenaga mesin. Mesin bor yang digunakan pada kerja bangku ada dua jenis yaitu mesin bor bangku untuk pekerjaan-pekerjaan yang kecil sampai sedang dan mesin bor tiang untuk pekerjaan yang lebih besar.

1.8 Mata Bor

Mata bor adalah suatu alat pembuat lubang atau alur. Mata bor diklasifikasikan menurut ukuran, satuan ukuran, simbol-simbol ukuran, bahan dan penggunaannya. Menurut satuan ukuran, bor dinyatakan dalam mm dan inchi dengan kenaikan bertambah 0,5 mm, misalnya 5; 5,5; 6; 6,5; 7 atau dalam inchi dengan pecahan, 1/16”;misalnya 3/32”; 1/8”; 5/32”; 3/16” dan seterusnya, atau bertanda dengan huruf A ÷ Z.

1.9 Penggores

Penggores adalah alat yang berfungsi untuk memberi garis atau goresan pada benda kerja.

Tap digunakan untuk membuat ulir dalam secara manual. Berbentuk batang berulir luar yang mempunyai sisi alur 3 atau 4. Satu set tap berisi 3 buah, yaitu nomer 1 untuk awal pembuatan ulir, nomer 2 untuk perluasan ulir dan nomer 3 untuk finishing. Dilengkapi dengan tangkai tap yang panjang lengan pemutar disesuaikan besar kecilnya diameter tap.

Untuk menentukan lubang bor yang akan ditap, maka kita harus tahu berapa diameter mata bor (twist drill) yang akan digunakan.

1.11 Jangka Sorong (Vernier Caliper)

Vernier caliper atau jangka sorong adalah alat ukur presisi, sehingga ia dapat digunakan untuk mengukur benda kerja yang secara presisi atau benda kerja dengan tingkat kepresisian 1/100 mm. ketelitian dari alat ukur ini biasanya 5/100 mm.

Vernier caliper dapat digunakan untuk mengukur diameter bagian luar benda kerja, kedalaman lobang, diameter bagian dalam suatu benda kerja, lebar suatu celah dan panjang dari suatu benda kerja, apabila ukuran dari vernier caliper tersebut mencukupi.

4.3

Alat-alat yang digunakan

gergaji besi

bor

caliper

gerinda

Ragum

Bor

Mata Bor

Palu

Penggores

Tap

Kikir

4.4 Tugas dan pertanyaan

1) Bagaimana cara menggergaji yang benar , sebutkan perbedaan antara gergaji kayu dan gergaji besi ?

memegang gergaji lebih baik yang begian depan agak sedikit menurun agar lebih cepat dalam pemotongan .

perbedaan gergaji kayu dan gergaji besi :

gergaji kayu dominan bentuk nya lebih besar dan pisau atau gigi-gigi nya lebih besar.

Gergaji besi dominan lebih kecil di bandingkan gergaji kayu serta mata pisau atau gigi-giginya lebih kecil .

2) Bagaimana cara mengebor lubang dengan garis tengah ? Ukur dulu dengan caliper,beri ukuran yang sudah di tentukan,lalu beri tanda pada kordinat x benda dan y benda agar ada titik pertemuan diantara 2 tanda / garis yang sudah di tentukan tadi lalu mulai mengebor benda.

tm = 40x18 / 0.2x200 tm = 720 / 40

tm = 18 menit

4.5 kesimpulan dan saran

Dalam pengerjaan bangku dan bor ini berguna sebagai alat untuk membuat lubang dan memotong benda yang diinginkan.pengerjaan ini biasanya dibutuhkan ketelitian dalam pemotongan dan pembolongan pada benda kerja.

Kesimpulan

1. Menjalankan kerja bangku dapat menambah wawasan dan pemahaman terhadap teknologi yang sangat erat kaitannya dalam bidang industry dan menambah kemampuan dalam mengoperasikan Kerja Bangku.

Saran