commit to user

i

PENGARUH KEBERADAAN AIR PADA PROSES

PEMADATAN

ASPHALT CONCRETE

(AC)

TERHADAP PERMEABILITAS

Effect of Existence Water at Concrete Asphalt Compaction Process to Permeability

SKRIPSI

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Teknik

Disusun oleh :

KRISHNA NUR PATRIA

I 1109015

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

commit to user

commit to user

iv

MOTTO

”Pendidikan merupakan perlengkapan paling baik untuk hari tua”

(Aristoteles)

”Semakin banyak anda mengetahui sesuatu, maka anda akan semakin merasa

bodoh...”

(Socrates)

‘”Tidak ada orang yang bodoh bila kita mau berusaha karena kebodohan datang

dari diri kita yang malas”

(Penulis)

Persembahan

· A y a h d a n Ibu tercinta yang selalu ada kapanpun Krishna

membutuhkan semangat dan tempat berkeluh kesah,

memberikan dukungan dan dorongan, terimakasih untuk

kasih sayang yang telah ibu berikan,

· Kedua saudaraku dan kekasihku tercinta....terimakasih telah

memberikan semangat dan doanya,

· Teman-teman transfer angkatan 2008 dan anak-anak kos

abuba yang telah membantu atas terselesaikannya skripsi

commit to user

v

A B S T R A K

Krishna Nur Patria, 2012. Pengaruh Keberadaan Air Pada Proses

Pemadatan Asphalt Concrete (AC) Terhadap Permeabilitas Skripsi. Jurusan

Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Kerusakan jalan terjadi bukan hanya karena kelebihan muatan, fenomena alam atau konstruksi jalan yang tidak memenuhi standar tetapi dapat pula disebabkan oleh keberadaan air pada saat pelaksanaan pemadatan aspal. Asphalt Concrete (AC) merupakan suatu lapisan bergradasi menerus dengan jenis agregat yang digunakan adalah agregat kasar, agregat halus dan bahan pengisi (filler). Dalam pelaksanaan penghamparan dan pemadatan di lapangan dihindari adanya keberadaan air, hal ini dikarenakan dapat mempengaruhi adhesi antara aspal dengan agregat sehingga dapat menyebabkan pengelupasan bitumen dari agregat disebabkan karena campuran permeabel terhadap air. Penelitian ini bertujuan untuk mengetahui pengaruh keberadaan air pada saat pemadatan Asphalt Concrete (AC) terhadap koefisien permeabilitas serta menentukan batasan kadar air yang boleh digunakan pada saat proses pemadatan AC berdasarkan syarat permeabilitas.

Penelitian ini menggunakan metode eksperimental yang dilakukan di Laboratorium Jalan Raya Fakultas Teknik Universitas Sebelas Maret Surakarta. Penelitian ini menggunakan campuran Asphalt Concrete (AC) pada OBC yang sebelumnya didapat dari pengujian Marshall sebesar 6,004% dengan variasi kadar air yaitu 0,5%, 1%, 1,5%, 2%, 2,5%, 3%,3,5%, 4%, 4,5%, 7,5%, 10%, 12,5%, 15%, 20% dari berat campuran aspal. Cara pemadatan benda uji dilakukan dengan menumbuk campuran dengan compactor (berat 4,536 kg) sebanyak 15 kali tumbukan dan ditambahkan air, kemudian dilanjutkan dengan penumbukan lagi sebanyak 60 kali tumbukan. Pengujian benda uji dengan menggunakan alat uji permeabilitas tipe AF-16. Uji regresi dan korelasi untuk mendapatkan hubungan antara koefisien permeabilitas dengan variasi kadar air.

Dari hasil analisis didapatkan pola hubungan linier dimana dengan bertambahnya nilai kadar air berbanding lurus dengan nilai koefisien permeabilitas dengan R2=0,8523 dan r=0,9232. Kemudian kadar air maksimum yang dapat ditambahkan pada campuran Asphalt Concrete (AC) sesuai permeabilitas adalah antara 0,67% - 17,17% dari berat campuran aspal.

commit to user

vi ABSTRACT

Krishna Nur Patria, 2012. Effect of Existence Water at Concrete Asphalt Compaction Process to Permeability. Thesis of Civil Engineering Departmen of

Engineering Faculty of Surakarta Sebelas Maret University.

Road damage occurs not only because of the excess charge, or a natural phenomenon that does not meet road construction standards but can also be caused by the presence of water at the time of compaction of asphalt. Asphalt Concrete (AC) is a continuously graded layer with a type of aggregate used is coarse aggregate, fine aggregate and filler material (filler). In the implementation spread and compaction in the field avoided the presence of water, this is due to affect the adhesion between the asphalt with aggregate so that it can cause peeling of bitumen from the aggregate due to a mixture permeable to water. This study aims to determine the effect of the presence of water during compaction Asphalt Concrete (AC) to determine the coefficient of permeability and water content limitations may be used during the compaction process conditioned by the permeability requirements.

This research uses experimental methods performed at the Laboratory of Highway Engineering Faculty of Surakarta Sebelas Maret University. This study uses a mixture of Asphalt Concrete (AC) in the previous OBC obtained from Marshall testing of 6.004% with a variation of water content of 0.5%, 1%, 1.5%, 2%, 2.5%, 3%, 3 , 5%, 4%, 4.5%, 7.5%, 10%, 12.5%, 15%, 20% by weight of the asphalt mixture. The way the specimen compaction is done by mashing the mixture with a compactor (weight 4.536 kg) as much as 15 times the impact and added water, followed by pulverization again as much as 60 times the collision. Test specimens using a permeability test equipment type AF-16. Regression and correlation test to obtain the relationship between the permeability coefficient of variation of water content.

From the analysis of patterns obtained in which the linear relationship with increasing water content value is directly proportional to the coefficient of permeability with R2 = 0.8523 and r = 0.9232. Then the maximum water content that can be added to the mixture Asphalt Concrete (AC) according to the permeability is between 0.67% - 17.17% by weight of the asphalt mixture.

commit to user

vii

KATA PENGANTAR

Segala Puji bagi Allah SWT yang telah melimpahkan rahmat, hidayah serta inayah-Nya, sehingga penyusun dapat menyelesaikan laporan skripsi dengan judul “Pengaruh Keberadaan Air Pada Proses Pemadatan Asphalt Concrete (AC) Terhadap Permeabilitas” ini dengan baik.

Penyusunan skripsi yang masih jauh dari sempurna ini sangat memberi pengalaman berharga bagi penulis, di samping itu semoga dapat menambah wawasan dan pengetahuan bagi kalangan Teknik Sipil umumnya dan khususnya Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Skripsi ini disusun sebagai salah satu syarat yang harus ditempuh guna meraih gelar Sarjana Teknik Sipil pada Fakultas Teknik Universitas Sebelas Maret Surakarta. Skripsi ini tidak dapat terselesaikan tanpa bantuan dari pihak-pihak yang ada di sekitar penulis, karena itu dalam kesempatan ini penulis harus menyampaikan terima kasih sebesar-besarnya kepada yang tertera di bawah ini :

1. Segenap Pimpinan Fakultas Teknik Universitas Sebelas Maret Surakarta. 2. Segenap Pimpinan Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas

Maret Surakarta.

3. Segenap Pimpinan Program S-1 Non Reguler, Jurusan Teknik Sipil, Fakultas Teknik,Universitas Sebelas Maret Surakarta.

4. Ir. Ary Setyawan, MSc. (Eng), Ph.D, selaku Dosen Pembimbing I Skripsi penulis. Terimakasih atas keprcayaan, bimbingan dan motivasi yang telah Bapak berikan selama proses pengerjaan skripsi ini. Banyak sekali ilmu dan pengalaman bapak yang memotivasi kami untuk terus berusaha.

5. Slamet Jauhari Legowo, ST,MT, selaku Dosen Pembimbing II Skripsi. Terimakasih atas waktu, bimbingan dan bantuan yang bapak berikan dalam pengerjaan skripsi ini. Banyak ilmu dan saran yang bapak berikan telah membantu kami menyelesaikan skripsi ini.

6. Agus Setiya Budi, ST,MT, selaku Dosen Pembimbing Akademis. Terimakasih atas bimbingan dan motivasi yang telah bapak berikan selama proses belajar penulis di jurusan teknik sipil ini.

7. Tim Penguji ujian pendadaran skripsi, terimakasih atas kesediaannya untuk menguji dan membimbing penulis hingga penulis dapat lulus.

commit to user

viii Teknik Universitas Sebelas Maret Surakarta.

10.Orang tua penulis yang telah memberikan dukungan selama ini. Semua nasehat dan waktu yang kalian berikan telah memberikan kekuatan pada penulis untuk terus maju.

11.Kedua saudaraku serta kekasihku yang telah memberikan dukungan lewat doa dan semangat yang kalian berikan.

12.Teman-teman kos abuba serta teman-teman Mahasiswa Sipil Transfer angkatan 2009.

13.Semua pihak yang telah membantu kelancaran skripsi penulis.

Akhirnya pengantar ini juga menjadi semacam ingatan bagi penulis selama menempuh tahap pembelajaran di Universitas Sebelas Maret Surakarta hingga skripsi ini harus disusun sebagai syarat mendapatkan gelar kesarjanaan. Terima kasih.

Surakarta, Agustus 2012

commit to user DAFTAR NOTASI DAN SIMBOL... BAB 1. PENDAHULUAN... 1.1. Latar Belakang...

1.2. Rumusan Masalah...

1.3. Batasan Masalah...

1.4. Tujuan dan Manfaat Penelitian...

1.4.1. Tujuan Penelitian...

1.4.2. Manfaat Penelitian...

BAB 2. LANDASAN TEORI... 2.1. Tinjauan Pustaka...

2.2. Dasar Teori...

2.2.1. Asphalt Concrete (AC)... 2.2.2. Klasifikasi Asphalt Concrete (AC)... 2.2.3. Karakteristik Aspalt Concrete (AC)... 2.2.4. Bahan Penyusun Asphalt Concrete (AC)... 2.2.4.1. Agregat Kasar...

2.2.4.2. Agregat Halus...

commit to user

x

2.2.4.4. Agregat Campuran...

2.2.4.5. Aspal...

2.3. Perencanaan Campuran (Mix design)... 2.4. Pengujian Campuran Panas Asphalt Concrete (AC)... 2.4.1. Pengujian Marshall... 2.4.1.1. Stabilitas...

BAB 3. METODE PENELITIAN... 3.1. Metode Penelitian...

3.2. Waktu Penelitian...

3.3. Teknik Pengumpulan Data...

3.3.1. Data Primer...

3.3.2. Data Sekunder...

3.4. Peralatan...

3.5. Bahan dan Jumlah Benda Uji...

3.5.1. Bahan...

3.5.2. Jumlah Benda Uji...

3.6. Persiapan dan Pembuatan benda Uji...

3.6.1. Persiapan Pembuatan Benda Uji...

3.6.2. Pelaksanaan Pembuatan Benda Uji dengan Job mix ... 3.7. Prosedur Pelaksanaan pengujian ...

commit to user

xi

3.7.1. Pengujian Marshall... 3.7.2. Pengujian Permeabilitas...

3.8. Flow Chart...

BAB 4. ANALISIS DATA DAN PEMBAHASAN... 4.1. Hasil Pemeriksaan Bahan...

4.1.1. Hasil Pemeriksaan Agregat...

4.1.2. Hasil Pemeriksaan Bahan Pengisi (Filler)... 4.1.3. Hasil Pemeriksaan Aspal Keras...

4.1.4. Data Perencanaan Gradasi...

4.1.5. Data Kadar Aspal Optimum Rencana (Pb)...

4.1.6. Hasil Pemeriksaan dan Pengujian Marshall... 4.1.6.1. Hasil Pengujian Volumetrik...

4.1.6.2. Pengujian Marshall... 4.2. Pengujian Permeabilitas...

4.2.1. Pembuatan Benda Uji...

4.2.2. Hasil Pengujian Permeabilitas...

4.3. Pembahasan ...

4.3.1. Pola Hubungan antara kadar air dengan Koefisien Permeabilitas ..

commit to user

commit to user

Gradasi Bahan Pengisi ……...

Batas-Batas Gradasi Menerus Agregat Campuran ……...

Batas Gradasi Menerus Agregat Campuran No. IV SNI 03-1737-1989....

Persyaratan Aspal Keras...

Persyaratan Campuran Lapis Aspal Beton...

Presentase minimum rongga dalam Campuran ...

Klasifiksi campuran Aspal Berdasarkan Angka Permeabilitas ...

Jadwal Kegiatan Penelitian …...

Jumlah Pembuatan Benda Uji Marshall …... Jumlah pembuatan Benda Uji Permeabilitas …...

Hasil Pemeriksaan Coarse Aggregate (CA) ... Hasil Pemeriksaan Medium Aggregate (MA)... Hasil Pemeriksaan Fine Aggregate (FA) ... Hasil Pemeriksaan Natural Sand (NS)... Hasil Pemeriksaan Aspal Keras...

Perencanaan Gradasi Campuran Lapis Asphalt Concrete (AC)...

Hasil Uji Volumetrik Asphalt Concrete (AC) ... Hasil Uji Marshall Asphalt Concrete (AC)... Nilai Karakteristik Aspal pada Kadar Aspal Optimum ...

commit to user

C = angka koreksi ketebalan

CA = Coarse Agregate

h = selisih tinggi tekanan total

HRS = Hot Rolled Sheet i = gradien hidrolik

K = Permeabilitas

k = Koefisien Permeabilitas

commit to user

xvi

MPBJ = Manual Pemeriksaan Bahan Jalan

MQ = Marshall Quotient NS = Natural Sand

N2 = gas nitrogen

OBC = Optimum Bitumen Content P = Tekanan air pengujian Pb = Kadar aspal perkiraan

Pen = penetrasi

PC = Portland Cement

q = pembacaan stabilitas pada dial alat Marshall

q = debit rembesan

R2 = koefisien determinasi

r = koefisien korelasi

RSNI = Revisi Standar Nasional Indonesia

S = stabilitas SNI = Standar Nasional Indonesia

SSD = Saturated Surface Dry (berat kering permukaan) T = lama waktu rembesan terukur

t = tebal benda uji

WC = wearing course

commit to user

xvii Wf = berat filler

Ws = berat jenuh

Ww = berat di dalam air x = variabel bebas

y = variabel tidak bebas

p = phi ( 3,14 )

% = presentase/persen

°C = derajat Celcius

γ = berat jenis zat alir γ air = berat jenis air

= Viskositas zat alir

%Wak = persen berat agregat kasar

% Wah = persen berat aspal halus

% Wb = persen berat aspal

commit to user BAB 1

PENDAHULUAN

1.1. Latar Belakang

Sejumlah ruas jalan pada akhir-akhir ini banyak dijumpai dalam kondisi rusak

dengan berbagai jenis tingkatannya. Kerusakan tersebut bahkan banyak yang

dapat dikategorikan sebagai rusak berat dan sedang. kerusakan jalan dapat

disebabkan repitisi atau pengulangan beban. Artinya beban kendaraan berat sekali

lewat mungkin tidak akan menyebabkan kerusakan jalan. Tetapi jika terus

menerus jalan akan mengalami kerusakan. Artinya kerusakan jalan adalah

disebabkan oleh 'kelelahan' akibat beban berulang. Kerusakan jalan dapat pula

disebabkan oleh kesalahan pada saat pelaksanaan pekerjaan aspal. Masalah itu

adalah akibat adanya keberadaan air saat pelaksanaan pemadatan aspal baik secara

disengaja ataupun tidak.

Pada pertengahan tahun 2011 sampai awal tahun 2012, sesuai dengan kondisi

alam, daerah-daerah di Indonesia mengalami musim hujan, sehingga kerusakan

jalan seringkali dikaitkan dengan fenomena alam ini. Pada saat musim hujan,

perbaikan tidak atau relatif sulit untuk dilakukan, khususnya untuk jenis

konstruksi jalan lentur. Padahal untuk sebagian besar jalan di Indonesia masih

menggunakan aspal sebagai bahan utama pembuatan. Selain itu beberapa hal yang

ditemukan di lapangan, dalam pengerjaannya di beberapa titik adanya

penghamparan aspal (hotmix) dikerjakan pada saat kondisi hujan. Dengan kondisi

itu, menimbulkan suhu dan kualitas aspal yang dihampar tidak memenuhi standar

sesuai spesifikasi.

Selain karena faktor air hujan, sering kali pada saat pelaksanaan pemadatan aspal

commit to user

pada saat pemadatan antara dengan pneumatic tire roller terkadang operator menambahkan air dengan tujuan agar aspal cepat mengeras sehingga dapat

mempercepat waktu pelaksanaan, namun tanpa disadari hal itu berpengaruh

terhadap kualitas aspal tersebut, ini dapat menyebabkan kelekatan aspal menjadi

berkurang dan aspal menjadi porous. Jika aspal porous maka menyebabkan aspal

tersebut tidak kedap air (permeabilitas) sehingga pada saat terjadi hujan lapisan

aspal tersebut dapat dilewati oleh air yang masuk ke lapisan di bawahnya dan

menyebabkan kerusakan lapisan tersebut. Untuk itu pada saat pemadatan aspal

diperlukan batasan-batasan yang diperbolehkan tentang adanya keberadaan air.

Gambar 1.1. Penambahan Air Saat Pemadatan Aspal

Asphalt Concrete (AC) yang merupakan suatu jenis campuran perkerasan lentur. Pada saat ini penggunaan AC sudah semakin banyak digunakan. Penggunaan tipe

perkerasan lain dengan permukaan kasar seperti perkerasan tipe Macadam sudah mulai ditinggalkan. AC yang dibuat sebagai campuran panas (Hot Mix), merupakan konstruksi pendukung dari perkerasan lentur (Fleksible Pavement) dan merupakan konstruksi yang paling umum digunakan. Jenis aspal ini terdiri atas

campuran aspal keras dan agregat yang bergradasi menerus dengan jenis agregat

commit to user

keberadaan air, hal ini dikarenakan dapat mempengaruhi adhesi antara aspal

dengan agregat sehingga dapat menyebabkan pengelupasan bitumen dari agregat

disebabkan karena campuran permeabel terhadap air.

Dari uraian di atas diperlukan adanya pengujian permeabilitas. Permeabilitas

sendiri adalah sifat yang menunjukkan kemampuan material untuk meloloskan zat

alir (fluida) baik udara maupun air. Permeabilitas mempengaruhi durabilitas dan

stabilitas campuran aspal. Pengujian ini dilakukan dengan maksud untuk

mengetahui besarnya kadar air yang dapat berpengaruh terhadap permeabilitas

Asphalt Concrete (AC).

1.2. Rumusan Masalah

Rumusan masalah yang akan diteliti yaitu :

a. Seberapa besar pengaruh keberadaan air saat pemadatan Asphalt Concrete (AC) terhadap koefisien permeabilitas.

b. Berapa kadar air maksimum yang dapat digunakan dalam proses pemadatan

aspal yang didapat dari pengujian permeabilitas tersebut.

1.3. Batasan Masalah

Untuk membatasi ruang lingkup penelitian ini, maka diperlukan batasan – batasan

masalah yaitu sebagai berikut :

1. Penelitian dilakukan dengan uji laboratorium sesuai standar SNI.

2. Batas gradasi agregat menggunakan SNI 03-1737-1989 No. IV

3. Sampel agregat yang digunakan berasal dari PT. Panca Darma.

4. Bahan pengisi (filler) menggunakan filler abu batu

5. Bitumen yang digunakan merupakan aspal penetrasi 60/70.

6. Pengujian aspal pen.60/70, pengujian agregat, dan pengujian bahan pengisi

commit to user

7. Air yang digunakan untuk pengujian berasal dari Laboratorium Jalan Raya

UNS.

8. Pembuatan sampel permeabilitas pada saat tumbukan ke-15 diberikan

penambahan air kemudian dilanjutkan kembali tumbukan sampai 75 kali.

9. Pengujian sampel menggunakan alat uji permeabilitas Tipe AF-16.

1.4. Tujuan dan Manfaat Penelitian

1.4.1. Tujuan Penelitian

a. Mengetahui pengaruh keberadaan air saat proses pemadatan Asphalt Concrete (AC) terhadap koefisien permeabilitas.

b. Menentukan batasan kadar air yang boleh digunakan pada saat proses

pemadatan Asphalt Concrete (AC) berdasarkan syarat permeabilitas.

1.4.2. Manfaat Penelitian

Memberikan pengetahuan mengenai pengaruh keberadaan air pada saat proses

commit to user BAB 2

LANDASAN TEORI

2.1. Tinjauan Pustaka

Campuran aspal panas adalah suatu campuran perkerasan jalan lentur yang terdiri

dari agregat kasar, agregat halus, filler dan aspal sebagai bahan pengikat dengan

perbandingan tertentu dan untuk mengeringkan agregat dan mencairkan aspal agar

dapat dengan mudah dicampur dengan baik maka sebelum pencampuran bahan

tersebut harus dipanaskan. Kemampuan dalam menahan kerusakan campuran

aspal ini setelah dilaksanakan pemadatan sangat tergantung pada keawetan lapisan

aspal tersebut. Air merupakan salah satu faktor yang dapat mempengaruhi

keawetan dari suatu campuran aspal. Air dapat mengurangi adhesi antara aspal

dengan agregat dan mengakibatkan hilangnya agregat dari permukaan sehingga

mempengaruhi kemampuan lapisan dalam menahan beban.

Proses pemadatan aspal di lapangan dimulai dengan pemadatan awal (breakdown rolling), Pemadatan pertama yang dilakukan setelah penghamparan campuran beraspal panas yang berfungsi untuk mendudukkan material posisinya dan

sekaligus memadatkannya menggunakan mesin gilas roda baja statis. Pemadatan

antara (secondary rolling), yang merupakan pemadatan akibat beban lalu lintas menggunakan pemadat roda karet (pneumatic tire roller). Pemadatan akhir (finishing rolling), pemadatan yang dilakukan untuk menghilangkan jejak-jejak roda ban. Penggilasan dilakukan pada temperatur di atas titik lembek aspal

menggunakan mesin gilas roda baja statis. (Sukirman, 1999)

Roda alat pemadat harus dibasahi secara terus menerus untuk mencegah pelekatan

campuran aspal pada roda alat pemadat, tetapi air yang berlebihan tidak

commit to user

roda karet dapat dibasahi dengan air yang dicampur diterjen sedikit. (Revisi SNI

03-1737-1989)

Musuh utama aspal adalah air, karena air bisa melonggarkan ikatan antara agregat

dengan aspal. Pada saat ikatan aspal dan agregat longgar karena air, kendaraan

yang lewat akan memberi beban yang akan merusak ikatan tersebut dan

permukaan jalan pada akhirnya. Tipikal kerusakan karena pengaruh air adalah

lubang. Sekali lubang terbentuk maka air akan tertampung di dalamnya sehingga

dalam hitungan minggu lubang yang semua kecil dapat membesar dengan cepat.

(Wibowo, 2010)

Permeabilitas adalah sifat yang menunjukkan kemampuan material untuk

meloloskan zat cair (fluida) baik udara maupun air. Rongga sangat penting dan

memberi pengaruh terhadap permeabilitas di dalam perkerasan yang dapat

mengakibatkan oksidasi dan penguapan pada bahan ikatannya. (Aribowo, 2003)

Permeability of hot mix asphalt (HMA) is a property that is important to the pavement’s durability. Measuring permeability along with density will give a better indication of a pavement’s durability than density alone. The presence of water for extended periods of time in the pavement is directly linked to early deterioration. Permeability or the hydraulic conductivity of the pavement, defined as the rate of flow of a fluid through a material under a unit head, is usually based on Darcy’s Law. Kovacs further refined the method to include the properties of the transported fluid. (Harris, 2007)

Pratika Riris Putrianti (2012) melakukan penelitian tentang pengaruh keberadaan

commit to user

diperbolehkan pada saat pemadatan HRS. Pengujian dilakukan secara bertahap

yaitu terdiri atas pengujian kadar optimum aspal mengunakan metode Marshall.

Data yang diperoleh berupa data karakteristik Marshall terhadap keberadaan air

dengan kadar air sebesar 0%; 0,5%; 1%; 1,5%; 2% terhadap berat total campuran

dan begitu pula dengan data ITS. Dari hasil pengujian semakin banyaknya

prosentase kadar air maka semakin menurun nilai rata-rata karakteristik marshall

yaitu stabilitas sebesar 30,55%, flow 36,91%, VIM 19,88%, dan MQ 46,64% dan

begitu pula dengan nilai ITS menurun sebesar 68,99%.

Rezy fahriandani (2010) melakukan penelitian tentang kajian permeabilitas pada

Asphalt Conrete (AC) campuran panas dengan bahan tambah asbuton butir. Penelitian ini bertujuan untuk mengetahui nilai koefisien permeabilitas dalam hal

ini menggunakan Asphalt Concrete (AC) campuran panas dengan/tanpa bahan tambah asbuton butir, mengetahui pola hubungan antara kadar aspal dengan

koefisien permeabilitas dan pola hubungan kadar asbuton butir dengan koefisien

permeabilitas pada OBCmix serta mengetahui hubungan pola hubungan koefsien

permeabilitas pada OBCmix dengan karakteristik campuran lainnya yaitu, porositas

dan densitas.

Penelitian ini membuat Asphalt Concrete (AC) campuran panas dengan penambahan asbuton butir 0%, 2%, 3%, 4% dan 5% dengan tipe asbuton butir

5/20. Benda uji dibuat masing-masing 12 buah. Setelah itu dilakukan pengujian

dengan menggunakan alat uji permeabilitas AF-16 untuk mendapatkan nilai

koefisien permeabilitas (k). Dari hasil penelitian didapat penambahan asbuton

butir dalam campuran diperoleh nilai koefisien permeabilitas dari kadar aspal

optimum berturut-turut 4,389x10-4cm/dt, 7,003x10-4cm/dt, 8,340x10-4cm/dt,

8,985x10-4cm/dt dan 9,649x10-4cm/dt dengan kategori poor drainage. Diperoleh pula hubungan dimana kadar aspal berbanding terbalik dengan koefisien

commit to user

permeabilitas pada OBCmix dengan R2=0,9731 dan r=0,986. Kemudian porositas

berbanding lurus dengan koefisien permeabilitas pada OBCmix dengan R2=0,8046

dan r=0,897 serta densitas berbanding terbalik dengan koefisien permeabilitas

pada OBC mix dengan koefisien permeabilitas dengan R2=0,982 dan r=0,991.

Penelitian yang penulis lakukan berbeda dengan penelitian yang dilakukan

Prastika Riris Putrianti dan Rezy Fahriandani. Penulis melakukan penelitian ini

pada intinya untuk mendapatkan nilai koefisien permeabilitas (k) namun yang

ditinjau adalah pengaruh variasi penambahan kadar air terhadap pemadatan

Asphalt Concrete (AC) pada Optimum Bitumen Contain (OBC). Dalam penelitian

ini membuat campuran Asphalt Concrete (AC) pada OBC yang sebelumnya didapat dari pengujian Marshall dengan penambahan variasi kadar air perkiraan yaitu 1%, 2%, 3%, 4%, 5% dari berat campuran aspal dengan masing – masing 3

buah benda uji. Setelah itu sampel diuji permeabilitas dengan alat uji

permeabilitas tipe AF-16. Permeabilitas campuran asphalt concrete (AC) dapat diukur dengan nilai yang menunjukan nilai permeabilitas atau sebagai koefisien

permeabilitas (k) (cm/detik). Batasan dalam penelitian ini koefisien permeabilitas

hasil pengujian tidak boleh lebih besar dari 1,0 x 10-4 cm/detik dengan kategori

poor drainage artinya perkerasan masih dalam kondisi yang cukup kedap terhadap air bagi perkerasan Asphalt Concrete (AC).

2.2. Dasar Teori

2.2.1. Asphalt Concrete (AC)

Asphalt Concrete (AC) adalah campuran panas yang merupakan salah satu jenis lapis konstruksi perkerasan lentur. Jenis perkerasan ini merupakan campuran

antara agregat gradasi menerus dan aspal sebagai bahan pengikat pada suhu

commit to user

dipecah. Untuk mengeringkan agregat dan mendapatkan kecairan yang cukup dari

aspal sehingga diperoleh kemudahan untuk mencampurnya maka kedua material

harus dipanaskan terlebih dahulu sebelum dicampur yang dikenal sebagai “ hot mix “. Pekerjaan pencampuran dilakukan di pabrik pencampur kemudian dibawa ke lokasi dan dihampar dengan menggunakan alat penghampar (paving machine) sehingga diperoleh lapisan lepas yang seragam dan merata untuk selanjutnya

dipadatkan dengan mesin pemadat dan akhirnya diperoleh lapisan padat AC

(Sukirman, 1999)

2.2.2. Klasifikasi Asphalt Concrete (AC)

Berdasarkan fungsinya Asphalt Concrete (AC) campuran panas dapat diklasifikasikan sebagai berikut :

· Sebagai lapis permukaan yang tahan terhadap cuaca, gaya geser, dan tekanan

roda serta memberikan lapis kedap air yang dapat melindungi lapis di

bawahnya dari rembesan air.

· Sebagai lapis pondasi atas.

· Sebagai lapis pembentuk pondasi, jika dipergunakan pada pekerjaan

peningkatan atau pemeliharaan jalan.

Sesuai dengan fungsinya maka lapis AC mempunyai kandungan agregat dan aspal

yang berbeda. Sebagai aspal aus, maka aspal yang dikandungnya haruslah cukup

sehingga dapat memberikan lapisan kedap air. Agregat yang dipergunakan lebih

halus dibandingkan dengan AC yang berfungsi sebagai lapis pondasi.

2.2.3. Karakteristik Asphalt Concrete (AC)

· Stabilitas, adalah kemampuan perkerasan aspal menerima baban lalu lintas

commit to user

1. Gesekan internal yang dapat berasal dari kekasaran permukaan

butir-butiran gregat, luas bidang kontak antar butir atau bentuk butir, gradasi

agregat, kepadatan campuran dan tebal film aspal.

2. Kohesi yang merupakan gaya ikat aspal yang berasal dari daya lekatnya,

sehingga mampu memelihara tekanan kontak antar butir agregat.

· Keawetan/durabilitas, adalah kemampuan AC menerima repetisi beban lalu

lintas seperti berat kendaraan dan gesekan antara roda kendaraan dengan

permukaan jalan, serta menahan keausan akibat pengaruh suhu dan iklim

· Kelenturan/fleksibilitas adalah kemampuan AC untuk menyesuaikan diri

akibat penurunan dan pergerakan dari pondasi atau tanah dasar, tanpa

terjadinya retak

· Ketahan terhadap kelelahan/Fatique reistance, adalah kemampuan AC

menerima lendutan berulang akibat repetisi beban, tanpa terjadinya kelelahan

berupa alur dan retak

· Kekesatan/tahanan geser/Skid resistance, adalah kemampuan permukaan AC

terutama kondisi basah, memberikan gaya gesek pada roda kendaraan

sehinga kendaraan tidak tergelincir atau slip

· Kedap air/impermeabilitas, adalah kemampuan AC untuk tidak dapat

dimasuki air ataupun udara kedalam lapisan.

· Mudah dilaksanakan/workability, adalah kemampuan campuran AC untuk

mudah dihamparkan dan dipadatkan. Tingkat workability menentukan tingkat

commit to user 2.2.4. Bahan Penyusun Asphalt Concrete (AC)

2.2.4.1. Agregat Kasar

Agregat kasar harus terdiri dari batu pecah atau kerikil pecah yang bersih, kering,

kuat, awet dan bebas dari bahan lain yang mengganggu serta memenuhi

persyaratan sebagai berikut :

a. Keausan pada 500 putaran (PB.0206-76 Manual Pemeriksaaan Bahan Jalan) :

maksimum 40%.

b. Kelekatan dengan aspal (PB.0205-76 MPBJ) : minimum 95%.

c. Jumlah berat butiran tertahan saringan No. 4 yang mempunyai paling sedikit

dua bidang pecah (visual) : minimum 50% (khusus untuk kerikil pecah)

d. Indeks kepipihan/kelonjongan butir tertahan 9,5 mm atau 3/8” (BS-812) :

maksimum 25%.

e. Penyerapan air (PB.0202-76 MPPBJ) : Maksimum 3%.

f. Berat jenis curah (bulk) (PB.0202-76 MPBJ) : Minimum 2,5. g. Bagian yang lunak (AASHTO T-189) : Maksimum 5%.

Sumber : SNI 03-1737-1989

2.2.4.2. Agregat Halus

a. Agregat halus harus terdiri dari pasir alam atau pasir buatan atau pasir terak

atau gabungan daripada bahan-bahan tersebut.

b. Agregat halus harus bersih, kering, kuat, bebas dari gumpalan - gumpalan

lempung dan bahan-bahan lain yang mengganggu serta terdiri dari butir-butir

yang bersudut tajam dan mempunyai permukaan yang kasar.

c. Agregat halus yang berasal dari batu kapur pecah hanya boleh digunakan

apabila dicampur dengan pasir alam dalam perbandingan yang sama kecuali

apabila pengalaman telah menunjukkan bukti bahwa bahan tersebut tidak

commit to user

d. Agregat halus yang berasal dari hasil pemecahan batu, harus berasal dari

batuan induk yang memenuhi persyaratan Agregat Kasar kecuali persyaratan c

dan d.

e. Agregat halus harus mempunyai ekivalen pasir minimum 50%.

2.2.4.3. Bahan Pengisi/Filler

a. Apabila diperlukan, bahan pengisi harus terdiri dari abu batu, abu batu kapur,

kapur padam, semen (PC) atau bahan non plastis lainnya.

b. Bahan pengisi harus kering dan bebas dari bahan lain yang mengganggu dan

apabila dilakukan pemeriksaan analisa saringan secara basah, harus

memenuhi gradasi sebagai berikut:

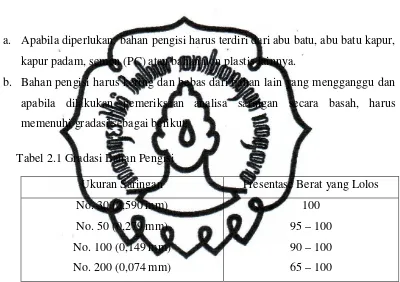

Tabel 2.1 Gradasi Bahan Pengisi

Ukuran Saringan Presentase Berat yang Lolos

No. 30 (0,590 mm)

No. 50 (0,279 mm)

No. 100 (0,149 mm)

No. 200 (0,074 mm)

100

95 – 100

90 – 100

65 – 100

Sumber : SNI 03-1737-1989

2.2.4.4. Agregat Campuran

a. Agregat campuran harus mempunyai gradasi yang menerus mulai dari butir

yang kasar sampai yang halus, dan apabila diperiksa dengan cara PB.0201-76

MPBJ harus memenuhi salah satu gradasi sebagaimana yang tercantum pada

Tabel 2.

b. Agregat campuran yang diperoleh melalui pencampuran menurut proporsi

yang diperlukan untuk rumusan campuran kerja, harus mempunyai ekivalen

commit to user

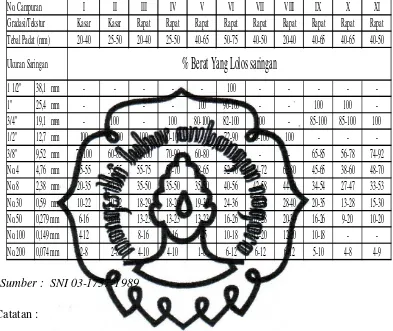

Tabel 2.2 Batas – Batas Gradasi Menerus Agregat Campuran

Sumber : SNI 03-1737-1989

Catatan :

No. Campuran : I, III, IV, VI, VII, VIII, IX, X dan XI digunakan untuk lapis

permukaan.

No. Campuran : II, digunakan untuk lapis permukaan, perata (leveling) dan lapis antara (binder).

No. Campuran : V, digunakan untuk lapis permukaan dan lapis antara (binder).

Penelitian ini menggunakan gradasi menerus agregat campuran No. IV seperti

pada Tabel 2.3 sesuai dengan Standar Nasional Indonesia menurut Dirjen Bina

Marga 1989.

I II III IV V VI VII VIII IX X XI

Kasar Kasar Rapat Rapat Rapat Rapat Rapat Rapat Rapat Rapat Rapat 20-40 25-50 20-40 25-50 40-65 50-75 40-50 20-40 40-65 40-65 40-50

1 1/2" 38,1 mm - - - 100 - - - -

-1" 25,4 mm - - - - 100 90-100 - - 100 100 -3/4" 19,1 mm - 100 - 100 80-100 82-100 100 - 85-100 85-100 100 1/2" 12,7 mm 100 75-100 100 80-100 - 72-90 80-100 100 - - -3/8" 9,52 mm 75-100 60-85 80-100 70-90 60-80 - - - 65-85 56-78 74-92 No.4 4,76 mm 35-55 35-55 55-75 50-70 48-65 52-70 54-72 62-80 45-65 38-60 48-70 No.8 2,38 mm 20-35 20-35 35-50 35-50 35-50 40-56 42-58 44-60 34-54 27-47 33-53 No.30 0,59 mm 10-22 10-22 18-29 18-29 19-30 24-36 26-38 28-40 20-35 13-28 15-30 No.50 0,279 mm 6-16 6-16 13-23 13-23 13-23 16-26 18-28 20-30 16-26 9-20 10-20 No.100 0,149 mm 4-12 4-12 8-16 8-16 7-15 10-18 12-20 12-20 10-18 - -No.200 0,074 mm 2-8 2-8 4-10 4-10 1-8 6-12 6-12 6-12 5-10 4-8 4-9 Ukuran Saringan

No. Campuran Gradasi/Tekstur Tebal Padat (mm)

commit to user

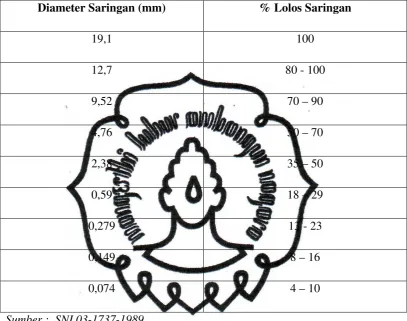

Tabel 2.3. Batas Gradasi Menerus Agregat Campuran No IV SNI 03-1737-1989

Diameter Saringan (mm) % Lolos Saringan

19,1 100

12,7 80 - 100

9,52 70 – 90

4,76 50 – 70

2,38 35 – 50

0,59 18 – 29

0,279 13 - 23

0,149 8 – 16

0,074 4 – 10

Sumber : SNI 03-1737-1989

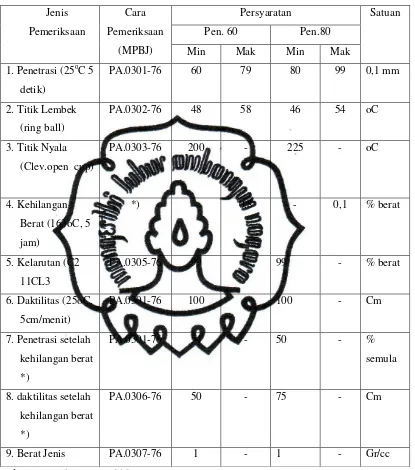

2.2.4.5 Aspal

Aspal untuk Asphalt Concrete (AC) harus terdiri dari aspal keras penetrasi 60/70 atau 80/100 yang seragam, tidak mengandung air, bila dipanaskan sampai suhu

175oC tidak berbusa, dan memenuhi syarat sebagaimana tercantum pada Tabel

commit to user Tabel 2.4. Persyaratan Aspal Keras

Jenis

Sumber : SNI 03-1737-1989

2.3. Perencanaan Campuran (Mix Design)

Lapisan aspal yang baik haruslah memenuhi 4 (empat) syarat yaitu stabilitas,

commit to user

memberikan stabilitas yang baik, tetapi mempunyai rongga pori yang kecil

sehingga memberikan kelenturan (fleksibility) yang kurang baik dan akibat tambahan pemadatan dari repetisi beban lalu lintas serta aspal yang mencair akibat

pengaruh cuaca akan memberikan tahanan geser yang kecil. Sebaliknya jika

menggunakan gradasi terbuka (open graded), akan diperoleh kelenturan yang baik tetapi stabilitas kurang. Kadar aspal yang terlalu sedikit akan mengakibatkan

kurangnya lapisan pengikat antar butir, lebih – lebih jika kadar rongga yang dapat

diresapi aspal besar. Hal ini akan mengakibatkan lapisan pengikat aspal akan

cepat lepas dan durabilitas berkurang. Kadar aspal yang tinggi akan

mengakibatkan kelenturan yang baik tetapi dapat terjadi bleeding sehingga

stabilitas dan tahanan geser berkurang. Untuk itu haruslah direncanakan campuran

antara agregat dan aspal seoptimal mungkin sehingga dihasilkan lapisan

perkerasan dengan kualitas yang tinggi yang meliputi gradasi agregat (dengan

memperhatikan mutunya) dan kadar aspal sehingga dihasilkan lapisan perkerasan

yang memenuhi persyaratan tentang stabilitas, durabilitas, fleksibilitas, dan

tahanan geser. Yang perlu diperhatikan adalah jika agregat dicampur dengan aspal

maka:

- Partikel – partikel antar agregat akan terikat satu sama lain oleh aspal.

- Rongga – rongga agregat ada yang terisi aspal dan ada pula yang terisi udara.

- Terdapat rongga antar butir yang terisi udara.

- Terdapat lapisan aspal yang ketebalannya tergantung dari kadar aspal yang

dipergunakan untuk menyelimuti partikel–partikel agregat.

Dari hasil mix design diharapkan diperoleh suatu lapisan perkerasan yang mempunyai karakteristik sebagai berikut :

- Kadar aspal cukup memberikan kelenturan.

- Stabilitas cukup memberikan kemampuan memikul beban sehingga tak

terjadi deformasi yang merusak.

- Kadar rongga cukup memberikan kesempatan pemadatan tambahan akibat

commit to user

- Dapat memberikan kemudahan kerja (workability) sehingga tidak terjadi

segregasi.

- Dapat menghasilkan campuran yang akhirnya menghasilkan lapis perkerasan

yang sesuai dengan persyaratan dalam pemilihan lapis perkerasan pada tahap

perencanaan.

Dalam membuat rancangan campuran rencana (mix design) lakukan rancangan dan pemadatan marshall sampai membal (refusal). Berdasarkan RSNI 03-1737-1989 perkiraan awal kadar aspal rancangan dapat diperoleh dari rumus di bawah

ini :

Pb = 0,035 (% CA) + 0,045 (% FA) + 0,18 (% filler) + konstanta Keterangan :

Pb = kadar aspal perkiraan;

CA = agregat kasar tertahan saringan No.8;

FA = agregat halus lolos saringan No.8 dan tertahan saringan No. 200;

Filler = agregat halus lolos saringan No.200;

Nilai konstanta sekitar 0,5 sampai dengan 1,0 untuk AC dan HRS.

Buatlah benda uji dengan kadar aspal yang dibulatkan mendekati 0,5%, dengan

tiga kadar aspal di atas dan dua kadar aspal di bawah kadar aspal perkiraan awal.

(Contoh, bilamana rumus memberikan nilai 5,7%, dibulatkan menjadi 5,5%,

buatlah benda uji dengan kadar aspal 5,5%, dengan tiga kadar aspal di atas adalah

6%, 6,5% dan 7% serta dua kadar aspal di bawah adalah 4,5% dan 5%).

2.4. Pengujian Campuran Panas Asphalt Concrete (AC)

2.4.1. Pengujian Marshall

Pengujian Marshall adalah pengujian terhadap benda uji campuran panas

untuk menentukan nilai kadar aspal optimum dan karakteristik campuran

commit to user

Karakteristik campuran Asphalt Concrete (AC) tersebut harus memenuhi pers yaratan campuran lapis aspal beton yang tercantum

pada tabel 2.5

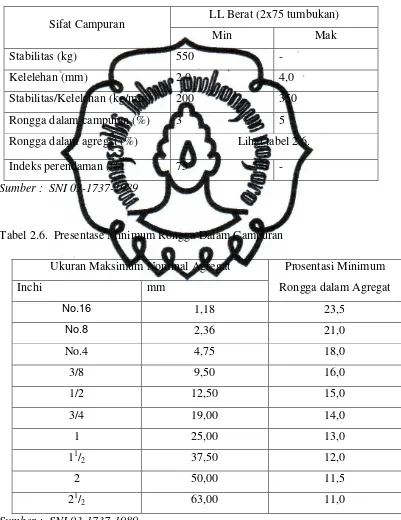

Tabel 2.5. Persyaratan Campuran Lapis Aspal Beton

Sifat Campuran LL Berat (2x75 tumbukan)

Min Mak

Stabilitas (kg) 550 -

Kelelehan (mm) 2,0 4,0

Stabilitas/Kelelehan (kg/mm) 200 350

Rongga dalam campuran (%) 3 5

Rongga dalam agregat (%) Lihat tabel 2.6.

Indeks perendaman (%) 75 -

Sumber : SNI 03-1737-1989

Tabel 2.6. Presentase Minimum Rongga Dalam Campuran

Ukuran Maksimum Nominal Agregat Prosentasi Minimum

Rongga dalam Agregat

Inchi mm

No.16 1,18 23,5

No.8 2,36 21,0

No.4 4,75 18,0

3/8 9,50 16,0

1/2 12,50 15,0

3/4 19,00 14,0

1 25,00 13,0

11/2 37,50 12,0

2 50,00 11,5

21/2 63,00 11,0

commit to user 2.4.1.1. Stabilitas

Stabilitas adalah kemampuan campuran aspal untuk menahan deformasi akibat

beban yang bekerja, tanpa mengalami deformasi permanen seperti gelombang,

alur ataupun bleeding dinyatakan dalam satuan kg atau lb. Nilai stabilitas diperoleh dari hasil pembacaan langsung pada alat Marshall Test sewaktu melakukan pengujian Marshall. Stabilitas terjadi dari hasil geseran antar butir, penguncian antar partikel dan daya ikat yang baik dari lapisan aspal. Dengan

demikian stabilitas yang tinggi dapat diperoleh dengan penggunaan agregat

dengan gradasi yang rapat, agregat dengan permukaan kasar dan aspal dalam

jumlah yang cukup. Nilai stabilitas terkoreksi dihitung dengan rumus :

S=q × C × k × 0,454…...…………...…………...(Rumus 2.1)

Dimana :

S = nilai stabilitas terkoreksi (kg)

q = pembacaan stabilitas pada dial alat Marshall (lb)

k = faktor kalibrasi alat

C = angka koreksi ketebalan

0,454 = konversi beban dari lb ke kg

2.4.1.2. Flow

Flow dari pengujian Marshall adalah besarnya deformasi vertikal sampel yang terjadi mulai saat awal pembebanan sampai kondisi kestabilan maksimum

sehingga sampel sampai batas runtuh dinyatakan dalam satuan mm atau 0,01 mm.

commit to user 2.4.1.3. Marshall Quotient

Merupakan perbandingan antara stabilitas dengan kelelahan plastis (flow) yang merupakan indikator kelenturan yang potensial terhadap keretakan dan dinyatakan

dalam kg/mm.

MQ =

F S

………...………...…...…...(Rumus 2.2)

Dimana :

MQ = Marshall Quotient (kg/mm)

S = nilai stabilitas terkoreksi (kg)

F = nilai flow (mm)

2.4.1.4. Densitas

Densitas menunjukkan kepadatan pada campuran perkerasan. Gradasi agregat,

kadar aspal dan pemadatan akan mempengaruhi tingkat kepadatan perkerasan

lentur. Besarnya nilai densitas diperoleh dari rumus :

D =

) (Ws Ww

Wdry

- x γ air...…………...…...…...…(Rumus 2.3)

Dimana :

D = densitas ( gr/cm3)

Wdry = berat kering (gram )

Ws = berat jenuh (gram )

Ww = berat dalam air ( gram ) γ air = berat jenis air ( gr/cm3 )

2.4.1.5. Spesific Gravity Campuran

commit to user

komponen penyusun campuran aspal. Besarnya spesific grafity campuran (SGmix) diperoleh dari rumus berikut :

SGmix =

2.4.1.6. Porositas (Void In Mix)

Porositas (Void In Mix) adalah kandungan udara yang terdapat pada campuran perkerasan, baik yang dapat mengalirkan air maupun yang tidak dapat

mengalirkan air. Besarnya porositas dapat diperoleh dengan rumus berikut :

commit to user 2.4.2. Pengujian Permeabilitas

Permeabilitas sendiri adalah sifat yang menunjukkan kemampuan material untuk

meloloskan zat alir (fluida) baik udara maupun air. Permeabilitas mempengaruhi

durabilitas dan stabilitas campuran aspal. Ukuran permeabilitas ada dua yaitu

permeabilitas sebagai K (cm2) dan koefisien permeabilitas k (cm/detik).

Hubungan antara nilai K dan koefisien k adalah :

k = K. 2

j atau K = k. j

2 ...(Rumus 2.6)

Dengan :

: Berat jenis zat alir (gr/cm2)

: Viskositas zat alir (gr.detik/cm2 )

K : Permeabilitas (cm2)

k : Koefisien permeabilitas (cm/detik)

Permeabilitas campuran Asphalt Concrete (AC) dapat diukur dengan nilai yang menunjukan nilai permeabilitas atau sebagai koefisien permeabilitas (k).

(cm/detik). Nilai koefisien permeabilitas dapat didekati dengan persamaan empiris

yang sudah banyak digunakan dari analisis hidrolika. Menurut formula yang

diturunkan dari hukum Darcy dalam Fahriandani (2010) adalah sebagai berikut :

q = k.i.A ...(Rumus 2.7)

Rumus diatas diturunkan menjadi :

K =

ú. ...(Rumus 2.8)

K = . . .

commit to user Dengan Keterangan :

q =

̊ = Debit rembesan (cm

2

/detik)

V = Volume rembesan (cm2)

T = Lama waktu rembesan terukur (detik)

i = = Gradien hidrolik, parameter tak berdimensi

h =

2fú̊ = Selisih tinggi tekanan total, (cm)

P = Tekanan air pengujian, (kg/cm2)

γair = 0,001 kg/cm3

A = Luas penampang benda uji yang dilalui q, (cm2)

Berdasarkan koefisien permeabilitas, campuran Asphalt Concrete (AC) dapat

diklasifikasikan menurut derajat permeabilitas. Mullen (1967) dalam Fahriandani

(2010) menetapkan pembagian aspal berdasarkan permeabilitas seperti Tabel 2.7.

Tabel 2.7. Klasifikasi Campuran Aspal Berdasarkan Angka Permeabilitas.

k (cm/detik) Permeabilitas

1.10-8

1.10-6

1.10-4

1.10-2

1.10-1

Impervious

Practically Impervious

Poor Drainage

Fair Drainage

Good Drainage

commit to user 2.5. Analisa Data

2.5.1. Analisis Regresi

Bila terdapat suatu data yang terdiri atas dua atau lebih variabel, adalah

sewajarnya untuk mempelajari cara bagaimana variabel-variabel itu saling

berhubungan dan saling mempengaruhi satu sama lain. Hubungan yang didapat

pada umumnya dinyatakan dalam bentuk persamaan matematik yang menyatakan

hubungan fungsional antara variabel-variabel. Dengan analisis regresi kita bisa

memprediksi perilaku dari variabel terikat dengan menggunakan data variabel

bebas. Dalam analisis regresi ada dua jenis variabel, yaitu:

1. Variabel bebas (x), yaitu variabel yang keberadaannya tidak dipengaruhi oleh

variabel lain.

Dalam hal ini adalah kadar aspal dan kadar air.

2. Variabel tidak bebas (y), yaitu variabel yang keberadaannya dipengaruhi oleh

variabel bebas. Dalam hal ini adalah nilai marshall dan koefisien permeabilitas.

Analisis regresi ini diperoleh dari bentuk persamaan linier y=b+ax dan polynomial y=ax2+bx+c, persamaan garis regresi ini diperoleh dari sekumpulan data yang

kemudian disusun menjadi diagram pencar (scater). Langkah-langkah untuk menentukan persamaan garis regresi ini dapat dijelaskan sebagai berikut:

1. Mengumpulkan data dari variabel yang dibutuhkan misalnya x sebagai

variabel bebas dan y sebagai variabel tidak bebas.

2. Menggambarkan titik-titik pasangan (x,y) dalam sebuah sistem koordinat

bidang. Hasil dari gambar itu disebut Scatter Diagram (Diagram

Pencar/Tebaran) dimana dapat dibayangkan bentuk kurva halus yang sesuai

dengan data. Kegunaan dari diagram pencar adalah membantu menunjukkan

commit to user

membantu menetapkan tipe persamaan yang menunjukkan hubungan antara

kedua variabel tersebut.

3. Menentukan persamaan garis regresi dengan mencari nilai-nilai koefisien

regresi dan koefisien korelasi dengan bantuan Microsoft Excel.

2.5.2. Teori Korelasi

Teknik korelasi merupakan teknik analisis yang melihat kecenderungan pola

dalam satu variabel berdasarkan kecenderungan pola dalam variabel yang lain.

Maksudnya, ketika satu variabel memiliki kecenderungan untuk naik maka kita

melihat kecenderungan dalam variabel yang lain apakah juga naik atau turun atau

tidak menentu. Jika kecenderungan dalam satu variabel selalu diikuti oleh

kecenderungan dalam variabel lain, kita dapat mengatakan bahwa kedua variabel

ini

memiliki hubungan atau korelasi. Jika data hasil pengamatan terdiri dari banyak

variabel , ialah beberapa kuat hubungan antara-antara variabel itu terjadi. Dalam

kata-kata lain perlu ditentukan derajat hubungan antara variabel-variabel. Ada dua

pengukuran korelasi, yaitu coefficient of determination (koefisien determinasi) dan coefficient of correlation (koefisien korelasi).

2.5.2.1. Koefisien Determinasi

Koefisien determinasi digunakan untuk mengetahui prosentase kekuatan

hubungan antara variabel terikat (koefisien permeabilitas) dengan variabel bebas

(kadar air). Batasan nilai koefisien determinasi (R2) berkisar antara 0 ≤ R2 ≤ 1.

Nilai koefisien determinasi dapat dihitung dari persamaan regeresi, namun dengan

bantuan Microsoft Excel nilainya dapat langsung diketahui. Koefisien determinasi dapat juga diartikan sebagai ukuran ketepatan garis regresi yang

commit to user 2.5.2.1. Koefisien Korelasi

Koefisien korelasi digunakan untuk menentukan kategori hubungan antara

variabel bebas dan variabel tidak bebas. Adapun rumus mencari koefisien korelasi

(r) adalah sebagai berikut:

= √ ...(Rumus 2.10)

Dimana:

r = koefisien korelasi

R2 = koefisiean determinasi

Indeks/bilangan yang digunakan untuk menentukan kategori keeratan hubungan

berdasarkan nilai r adalah sebagai berikut:

a. 0 ≤ r ≤ 0,2 maka korelasi lemah sekali

b. 0,2 ≤ r ≤ 0,4 maka korelasi lemah

c. 0,4 ≤ r ≤ 0,7 maka korelasi cukup kuat

d. 0,7 ≤ r ≤ 0,9 maka korelasi kuat

commit to user

BAB 3

METODOLOGI PENELITIAN

3.1. Metode Penelitian

Metode yang digunakan dalam penelitian ini adalah metode eksperimen yaitu metode yang dilakukan dengan mengadakan kegiatan percobaan untuk

mendapatkan data. Data tersebut diolah untuk mendapatkan suatu hasil perbandingan dengan syarat – syarat yang ada. Penelitian ini dilaksanakan di Laboratorium Jalan Raya Fakultas Teknik Universitas Sebelas Maret Surakarta.

3.2. Waktu Penelitian

Waktu untuk melakukan penelitian direncanakan 6 bulan dengan membuat jadwal penelitian. Jadwal penelitian disusun untuk memperlancar kegiatan penelitian sehingga dapat memberikan gambaran dan arahan penelitian yang sistematis. Jadwal penelitian dapat dilihat pada tabel 3.1 berikut :

Tabel 3.1. Jadwal Kegiatan Penelitian

1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4

1 Pembuatan Proposal Skripsi

2 Persiapan Alat dan Bahan

3 Pembuatan Benda uji

4 Pengujian Benda uji

5 Analisis Hasil Penelitian

6 Kesimpulan

7 Pendadaran

Bulan 5

Bulan 6

commit to user

3.3. Teknik Pengumpulan Data

Teknik pengumpulan data dalam penelitian ini terdiri dari :

3.3.1. Data Primer

Data primer adalah data yang dikumpulkan secara langsung melalui serangkaian kegiatan percobaan yang dilakukan sendiri dengan mengacu pada petunjuk manual yang ada, misalnya dengan mengadakan penelitian pengujian secara langsung. Data primer dari penelitian ini adalah hasil pemeriksaan aspal dan hasil uji Permeabilitas aspal

3.3.2 Data Sekunder

Data sekunder yaitu data yang diambil dari hasil penelitian sebelumnya atau yang dilaksanakan yang masih berhubungan dengan penelitian tersebut.

3.4. Peralatan

Peralatan yang digunakan dalam penelitian ini antara lain :

1. Alat pemerikasaan agregat terdiri dari :

a. Satu set mesin Los Angles yang berada di Laboratorium Bahan Fakultas

Teknik UNS

commit to user

c. Satu set mesin getar untuk saringan ( sieve shacker )

2. Oven dan pengatur suhu

3. Timbangan

4. Thermometer

5. Alat pembuat briket campuran aspal panas yang terdiri dari :

a. Satu set cetakan ( mould ) berbentuk silinder dengan diameter 101,45

mm, dengan tinggi 80 mm lengkap dengan plat atas dan leher sambung.

b. Alat penumbuk ( compactor ) yang mempunyai permukaan tumbuk rata

berbentuk silinder, dengan berat 4,536 Kg (10 lbs), tinggi jatuh bebas

45,7 cm ( 18” )

c. Satu set alat pengangkut briket ( dongkrak hidrolis )

6. Satu set water bath

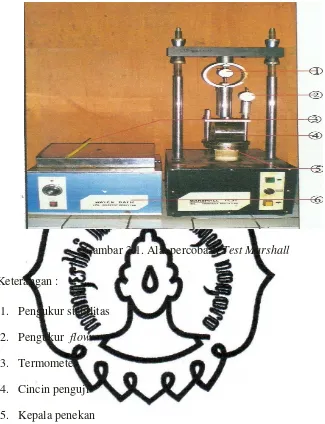

7. Satu set alat marshall, terdiri dari :

a. Kepala penekan yang berbentuk lengkung (Breaking Head).

b. Cincin penguji berkapasitas 2500 kg dengan arloji tekan.

commit to user

Gambar 3.1. Alat percobaan Test Marshall

Keterangan :

1. Pengukur stabilitas

2. Pengukur flow

3. Termometer

4. Cincin penguji

5. Kepala penekan

6. Water bath

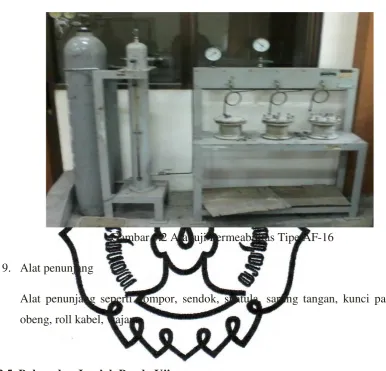

8. Satu set alat uji permeabilitas Tipe AF-16 yang terdiri dari :

a. Alat ukur tekanan : 35 kg/cm2 (tekanan tinggi) dan 10 kg/cm2 (tekanan

rendah).

b. Tekanan normal : 2-3 kg/cm2 (dengan katup pengatur tekanan).

c. Tabung gas nitrogen (N2)m.

d. Tangki air pengumpul tekanan.

commit to user

f. Tabung pengukur 1000cc.

Gambar 3.2 Alat uji Permeabilitas Tipe AF-16

9. Alat penunjang

Alat penunjang seperti kompor, sendok, spatula, sarung tangan, kunci pas, obeng, roll kabel, wajan.

3.5. Bahan dan Jumlah Benda Uji

3.5.1. Bahan

Bahan – bahan yang digunakan dalam penelitian ini adalah sebagai berikut ;

1. Agregat

commit to user

2. Aspal

Aspal penetrasi 60 /70 produksi pertamina yang diperoleh dari Laboratorium. Jalan Raya Fakultas Teknik Sipil UNS

3. Air

Air yang digunakan adalah air yang berasal dari Laboratorium Jalan Raya Fakultas Teknik Sipi UNS dengan variasi perkiraan kadar air 1%,2%,3%,4% dan

5% dari berat campuran aspal.

3.5.2. Jumlah Benda Uji

Tabel 3.2. Jumlah Pembuatan Benda Uji Marshall

Jenis

Tabel 3.3. Jumlah Pembuatan Benda Uji Permeabilitas

commit to user

3.6. Persiapan dan Pembuatan Benda Uji

3.6.1 Persiapan Pembuatan Benda Uji

a. Menyiapkan agregat serta melakukan pengujian persyaratan mutu.

b. Pengujian agregat dengan berbagai saringan dan menentukan proporsi agregat

sesuai persyaratan AC.

c. Menentukan kadar aspal untuk campuran AC.

d. Menyiapkan air sesuai dengan kadar air yang telah ditentukan untuk

penambahan pada saat Job Mix.

e. Menyiapkan alat Job Mix.

f. Menyiapkan alat uji Marshall

g. Menyiapkan alat uji standart permeabilitas AF-16.

h. Menyiapkan peralatan pendukung antara lain satu set saringan, timbangan

dengan ketelitian, penggaris, alat hitung, dll

3.6.2. Pelaksanaan Pembuatan Benda Uji dengan job Mix

a. Menyiapkan tempat untuk pencampuran dan pengadukan bahan.

b. Menimbangan agregat sesuai dengan standar pengujian.

c. Menimbang agregat yang telah dicampur untuk 1 mould campuran (secara komulatif). Artinya (mould campuran terdiri campuran agregat kasar, agregat

halus, agregat sedang).

commit to user

e. Memasukkan agregat ke dalam wajan dan memasak hingga kering dengan

temperatur maksimum sesuai temperatur aspal.

f. Menuangkan aspal ke dalam campuran sesuai % berat (dilakukan di atas

timbangan).

g. Mencampur dan memanaskan agregat sambil diaduk hingga merata sampai suhu berkisar 165o C.

h. Mengangkat wajan dan mendiamkan sebentar hingga suhu turun sampai

145-1550 C.

i. Menuangkan campuran dalam mould yang telah dilapisi kertas didasarnya

dengan menggunakan pisau spatula kemudian diratakan dan ditusuk-tusuk.

j. Memadatkan campuran dengan compactor (berat 4,536 Kg) sebanyak 15 kali

tumbukan dan disemprot air, kemudian ditumbuk lagi sebanyak 60 kali.

k. Mengangkat mould dan membiarkan hingga dingin 2 – 3 jam.

l. Mengeluarkan benda uji dari mould dengan dongkrak hidrolis setelah suhunya

cukup dingin.

3.7 Prosedur Pelaksanaan Pengujian

3.7.1 Pengujian Marshall

Langkah dalam pengujian ini adalah sebagai berikut :

a. Membersihkan benda uji dari kotoran yang menempel.

b. Memberi nomor berurutan pada benda uji sesuai kadar aspal.

c. Mengukur ketebalan benda uji dengan jangka sorong pada empat sisi yang

berbeda.

commit to user

e. Merendam benda uji selama 24 jam pada suhu ruangan dalam sebuah ember.

f. Mengeluarkan benda uji dari air dan mengelap permukaannya.

g. Menimbang benda uji dalam keadaan kering permukaan untuk mendapatkan

berat jenuh.

h. Menimbang benda uji dalam air untuk mendapatkan berat semu.

i. Memasukan benda uji kedalam waterbath pada suhu 60oC selama 30 menit. j. Mengeluarkan benda uji dari waterbath.

k. Mengambil benda uji dari waterbath dan memasang pada segmen bawah kepala penekan. Kemudian memasang segmen atas dan meletakkan

keseluruhannya pada mesin uji marshall.

l. Sebelum pembebanan diberikan, menaikkan kepala penekan benda uji,

sehingga menyentuh alas dari cincin penguji kemudian mengatur kedudukan

jarum tekan berimpit angka nol.

m. Memasang arloji kelelahan (flowmeter) pada tempatnya dan mengatur penunjuk angka berimpit angka nol.

n. Pembebanan diberikan dengan menekan/menghidupkan mesin Marshall dengan kecepatan 50 mm/menit sampai pembebanan maksimum yang

ditunjukkan dengan runtuhnya benda uji (jarum penunjuk berbalik arah).

o. Mencatat pembebanan maksimum pada arloji atas dan kelelahan (flow) pada arloji bawah.

p. Mengulang semua langkah di atas (langkah a-o) untuk semua benda uji yang

telah dibuat.

3.7.2 Pengujian Permeabilitas

commit to user

a. Persiapan benda uji

1) Melepas sekrup dan baut pada 8 posisinya kemudian melepas penutupnya.

2) Memasang cincin O pada permukaan bawah penutup.

3) Memasukkan plat berlubang dan batu pori kedalam bejana penyerap.

4) Mengatur letak benda uji dengan posisi benda berada ditengah batu pori.

5) Mengisi celah antara benda uji dan permukaan dalam bejana dengan lilin.

6) Memasang tutup bejana penyerap pada, kemudian mengencangkan sekrup

dan baut pada 8 posisinya.

b. Suplai air

1) Membuka katup suplai air (4) dan ventilasi udara (5), kemudian

menghubungkan pipa karet penyuplai air pada ujung atas katup (4), kemudian air dialirkan,

2) Memeriksa ketinggian air dalam tangki dengan ketinggian tabung skala

akumulasi tekanan tangki air (7), untuk menurunkan konsumsi gas , tangki diisi air semaksimal mungkin.

3) Menutup katup suplai air (4) dan ventilasi udara (5) setelah air terisi

penuh,

4) Memutar katup pengatur tekanan (2) berlawanan arah jarum jam,

kemudian memutar lubang suplai tekanan pada bagian atas silinder nitrogen (1) sampai tekanan yang ditunjukkan pada (skala) alat ukur

tekanan 150 kg/cm2

,

5) Membuka katup suplai tekanan (3) dan mengatur tekanan pada angka 2-3

commit to user

6) Membuka ventilasi udara dari bejana penyerap (10), kemudian membuka

katup sumber suplai (8) dan katup sulpai (11) untuk menyerap air,

7) Memeriksa apakah udara ikut keluar bersama air saat meluap melalui

ventilasi udara,jika sudah tidak ada udara kemudian katup suplai (11) dari tutup ventilasi udara ditutup,

8) Meletakkan silinder pengkuran (13) dibawah pipa pengumpul air.

c. Pengujian

1) Memeriksa kondisi katup suplai (11) dan menjaga tekanan pada 10 kg/cm2

atau lebih, bila keadaan tekanan terpenuhi katup penghenti (12) ditutup.

2) Mengatur tekanan pengujian sesuai dengan yang dibutuhkan dengan

memutar katup pengatur tekanan (2) searah jarum jam.

Catatan : terdapat selisih waktu antara kerja katu pengatur tekanan (2) dan gesekan jarum jam penunjuk skala tekanan. Sehingga satu kali operasi katup pengatur tekanan dianggap setelah mencapai tekanan yang dikehendaki, dan saat mengamati gerakan jarum penunjuk setelah posisinya tetap perlahan-lahan putar lagi katup pengatur tekanan searah jarum jam untuk mengatur tekanan uji.

3) Menutup katup pengatur samping (2) apabila penentuan tekanan lebih

besar dari tekanan uji yang dikehendaki, ventilasi udara (5) akumulasi tekanan tangki air dibuka untuk menurunkan tekanan menjadi lebih rendah dari tekanan uji, kemudian ventilasi udara ditutup.

4) Membuka katup suplai (11) untuk memberikan tekanan pada benda uji.

5) Melakukan perhitungan waktu yang diperlukan air terkumpul pada tabung

commit to user

d. Penyelesaian

1) Menutup Katup suplai (11), kemudian menutup pengatur tekanan (2) ke

samping berlawanan arah jarum jam untuk mengembalikan pada posisi 0.

2) Membuka ventilasi udara (5) untuk melepaskan tekanan, setelah jarum

penunjuk kembali ke 0, semua katup ditutup.

3) Membuka ventilasi udara bejana penyerap (10), melepas bejananya,

mengambil benda uji kemudian membersihkan peralatannya.

Setelah pengujian selesai kemudian melakukan perhitungan dengan dari data-data yang diperoleh dari percobaan dengan alat percobaan permeabilitas AF-16 untuk mendapatkan nilai koefisien permeabilitas.

commit to user

3.8. Flow Chart

Mulai

Penentuan gradasi AC sesuai dengan SNI 03–1737-1989 No. IV

Pembuatan job mix :

· Menimbang agregat untuk 1 mould (komulatif)

· Menuang agregat ke dalam wajan dan memanaskan sesuai suhu pencampuran

· Menuangkan campuran aspal ke dalam wajan berisi agregat di atas timbangan, lalu diaduk sampai homogen dan diangin – anginkan mencapai suhu

pemadatan di bawah hotmix

· Menumbuk benda uji masing – masing 75 kali pada kedua sisi (atas dan bawah) benda uji.

· Mengeluarkan benda uji dari mould

A

Persiapan bahan dan alat

Data Sekunder :

- Pengujian agregat

- Pengujian aspal bitumen

commit to user

Gambar 3.4. Bagan Alir Metode Penelitian Ok Tidak

Pengujian Permeabilitas AC

Kesimpulan

Selesai A

Batas % air k < 1.10-4cm/detik Pengujian Marshall untuk memperoleh Nilai Optimum Bitumen Content (OBC)

untuk menentukan Kadar Aspal yang Digunakan

Pembuatan benda uji permeabilitasdari hasil penentuan OBC dengan variasi

kadar air :

· Menimbang agregat untuk 1 mould (komulatif)

· Menuang agregat ke dalam wajan dan memanaskan sesuai suhu pencampuran

· Menuangkan campuran aspal ke dalam wajan berisi agregat di atas timbangan, lalu diaduk sampai homogen dan diangin – anginkan mencapai suhu pemadatan di bawah hotmix

· Menumbuk benda uji masing – masing 75 kali pada kedua sisi ( atas dan bawah) benda uji secara bergantian serta pada saat penumbukan ditambahkan air pada saat tumbukan ke-15, kemudian dilanjutkan

sampai tumbukan ke-75

· Mengeluarkan benda uji dari mould

commit to user BAB 4

ANALISA DATA DAN PEMBAHASAN

4.1. Hasil Pemeriksaan Bahan

4.1.1. Hasil Pemeriksaan Agregat

Agregat yang digunakan dalam penelitian ini berasal dari PT. Panca Dharma

Puspawira. Agregat yang diuji adalah coarse aggregate ( CA ), medium aggregate ( MA ), fine aggregate ( FA ), natural sand ( NS ). Agregat yang berasal dari PT.Panca Dharma Puspawira memiliki bentuk umum yang bersudut ( cubical ) dan tekstur permukaan yang kasar. Hasil pemeriksaan agregat disajikan pada

Tabel 4.1. - 4.4. sebagai berikut:

Tabel 4.1. Hasil Pemeriksaan Coarse Aggregate ( CA )

No Jenis Pemeriksaan Hasil Satuan Spesifikasi

1 Penyerapan 2,659 % % maks.3%

2 Berat jenis bulk 2,550 gr/cc gr/cc min.2,5 gr/cc 3 Berat jenis SSD 2,618 gr/cc gr/cc min.2,5 gr/cc

4 Berat jenis apparent 2,736 gr/cc gr/cc -

Sumber:PT.Panca Dharma Puspawira

Tabel 4.2. Hasil Pemeriksaan Medium Aggregate ( MA )

No Jenis Pemeriksaan Hasil Satuan Spesifikasi

1 Penyerapan 2,680 % % maks.3%

2 Berat jenis bulk 2,627 gr/cc gr/cc min.2,5 gr/cc 3 Berat jenis SSD 2,697 gr/cc gr/cc min.2,5 gr/cc

4 Berat jenis apparent 2,826 gr/cc gr/cc -

commit to user Tabel 4.3. Hasil Pemeriksaan Fine Aggregate ( FA )

No Jenis Pemeriksaan Hasil Satuan Spesifikasi

1 Penyerapan 2,093 % % maks.3%

2 Berat jenis bulk 2,665 gr/cc gr/cc min.2,5 gr/cc 3 Berat jenis SSD 2,720gr/cc gr/cc min.2,5 gr/cc

4 Berat jenis apparent 2,881 gr/cc gr/cc -

Sumber:PT.Panca Dharma Puspawira

Tabel 4.4. Hasil Pemeriksaan Natural Sand ( NS )

No Jenis Pemeriksaan Hasil Satuan Spesifikasi

1 Penyerapan 2,104 % % maks.3%

2 Berat jenis bulk 2,579 gr/cc gr/cc min.2,5 gr/cc 3 Berat jenis SSD 2,633 gr/cc gr/cc min.2,5 gr/cc

4 Berat jenis apparent 2,784 gr/cc gr/cc -

Sumber:PT.Panca Dharma Puspawira

4.1.2. Hasil Pemeriksaan Bahan Pengisi (Filler)

Bahan yang digunakan untuk bahan pengisi (filler) menggunakan abu batu. Pemeriksaan dilakukan oleh peneliti sebelumnya oleh Candra Setiawan (2012) di

Laboratorium Mekanika Tanah Fakultas Teknik Jurusan Teknik Sipil UNS. dari

commit to user 4.1.3. Hasil Pemeriksaan Aspal Keras

Dalam penelitian ini aspal keras yang digunakan adalah aspal keras penetrasi 60/70. Pemeriksaan aspal keras meliputi pemeriksaan penetrasi, berat jenis, daktlitas, dan titik lembek. Data hasil pemeriksaan aspal keras merupakan data sekunder yang didapatkan dari penelitian terdahulu yang dilakukan oleh Saudara Nur Satrio (2011). Hasil pemeriksaan aspal keras disajikan pada Tabel 4.5. sebagai berikut :

Tabel 4.5. Hasil Pemeriksaan Aspal Keras

No Jenis Pemeriksaan Hasil Satuan Spesifikasi

Minimum Maksimum

1 Penetrasi 65,7 0,1 mm 60 79

2 Daktilitas >150 cm 100 -

3 Titik lembek 48 celcius 48 58

No Jenis Pemeriksaan Hasil Satuan Minimum Maksimum

4 Berat jenis aspal 1,0472 gr/cc 1 -

Sumber:Nur Satrio ( 2011 )

Dari hasil penelitian yang dilakukan di atas menunjukkan bahwa aspal keras yang

digunakan memenuhi standar aspal keras sesuai SNI (Standar Nasional

Indonesia).

4.1.4. Data Perencanaan Gradasi

Perencanaan gradasi campuran berdasarkan pada SNI 03 – 1737 - 1989 tipe IV.

Penelitian ini menggunakan spesifikasi tipe IV karena tipe ini digunakan sebagai

lapis permukaan dan agregat yang digunakan memiliki gradasi yang rapat.