PENANGGULANGAN MASALAH UNDERGROUND BLOWOUT PADA

LAPANGAN-X DENGAN MENGGUNAKAN METODE RELIEF WELL

TUGAS AKHIR

Oleh :

DIAN SYAM NURLIA

NIM 12205051

Diajukan sebagai salah satu syarat untuk mendapatkan gelar SARJANA TEKNIK

pada Program Studi Teknik Perminyakan

PROGRAM STUDI TEKNIK PERMINYAKAN

FAKULTAS TEKNIK PERTAMBANGAN DAN PERMINYAKAN INSTITUT TEKNOLOGI BANDUNG

PENANGGULANGAN MASALAH UNDERGROUND BLOWOUT PADA LAPANGAN-X DENGAN MENGGUNAKAN METODE RELIEF WELL Underground Blowout Prevention Issues In Field-X by Using The Method of Relief Well

Oleh : Dian Syam Nurlia*

Dr.-Ing.Ir.Rudi Rubiandini R.S**

*Mahasiswa Teknik Perminyakan ITB ** Pembimbing / Dosen Teknik Perminyakan ITB Sari

Relief well memiliki tujuan utama yakni untuk mengendalikan atau mematikan aliran (kick) yang tidak terkontrol dari sumur yang mengalami blowout yang tidak dapat diatas oleh operasi penutupan Blow Out Preventer (BOP).

Pada kasus ini, sumur-X telah mengalami kerusakan yaitu terjadinya semburan lumpur akibat terjadinya Underground Blowout (UGBO). Dimana UGBO adalah merupakan jenis blowout yang terjadi di bawah permukaan tanah dan merembes ke permukaan atau ke lapisan lain di luar lubang sumur. Semburan lumpur disebabkan karena adanya gas dari formasi menerobos melalui pori-pori sumbat semen yang mengalami perubahan mikrostruktur yang disebabkan oleh reaksi fisik karena pembebanan (overburden pressure) ataupun reaksi kimia yang bervariasi karena temperatur dan menimbulkan retak-retak mikro yang dapat menyebabkan porositas dan permeabilitas batuan membesar seiring dengan proses lamanya waktu yang berjalan. Sehingga gas-gas tersebut muncul ke permukaan dalam bentuk crater (semburan lumpur).

Oleh karena itu, akan dilakukan pengeboran samping (relief well) untuk mencapai sumber luapan lumpur dan kemudian menghentikan semburan-semburan lumpur tersebut. Sumur tersebut kemudian dinamakan relief well-Y. Lokasi permukaan Relief Well-Y adalah 99,51m North East dari sumur-X. Paper ini akan membahas desain sumur relief tersebut untuk menanggulangi Underground Blowout (UGBO) beserta keberhasilan dalam melakukan penanggulangan (proses killing dan cementing) tersebut.

Kata Kunci : Relief Well, Underground Blowout, Overburden Pressure, Kick, Crater Abstract

Relief well has the primary purpose of controlling or killing the crater that was uncontrolled by Blow Out Preventer operation from blowout well.

On this case, well-X has broken due to crater from Underground Blowout (UGBO). Whereas, UGBO is type of blowout that was happened in sub-surface area and seeped into the surface or another layer outside the wellbore. The crater was caused by gas from formation that has seeped through cement’s pores. Microstructures of the pores has been changed due to physical reaction caused by overburden pressure or varies chemical reaction caused by temperature. It caused micro fractures that made the porosity and the permeability of rocks became much bigger as its process. As the result, gas from formation seeped into the surface as crater.

Due that process, relief well was used to reach the main source of crater and kill it. The well was named after well-Y. Surface location of relief well-Y is 99,51m North East from well-X. Thus, this paper is going to discuss the relief well’s process to overcome Underground Blowout (UGBO) and the result (killing and cementing process).

I. PENDAHULUAN

Pada kasus yang akan dibahas ini, terdapat sumur-X yang telah mengalami kerusakan yaitu terjadinya semburan lumpur akibat terjadinya Underground Blowout (UGBO). Semburan lumpur disebabkan karena adanya gas dari formasi menerobos melalui pori-pori sumbat semen yang mengalami perubahan mikrostruktur yang disebabkan oleh reaksi fisik karena pembebanan (overburden pressure) ataupun reaksi kimia yang bervariasi karena temperatur dan menimbulkan retak-retak mikro yang dapat menyebabkan porositas dan permeabilitas batuan membesar seiring dengan proses lamanya waktu yang berjalan. Sehingga gas-gas tersebut muncul ke permukaan dalam bentuk crater (semburan lumpur). Oleh karena itu, akan dilakukan pengeboran samping (relief well) untuk mencapai sumber luapan lumpur dan kemudian menghentikan semburan-semburan lumpur tersebut. Sumur tersebut kemudian dinamakan relief well-Y. Lokasi permukaan Relief Well-Y adalah 99,51m North East dari sumur-X. Paper ini akan membahas desain sumur relief tersebut untuk menanggulangi Underground Blowout

(UGBO) tersebut.

II. RELIEF WELL 2.1. PENDAHULUAN 2.1.1. Definisi Relief Well

Relief well merupakan pemboran samping yang ditujukan untuk mencapai sumber luapan lumpur dengan cara membuat komunikasi dengan sumur luapan dan kemudian menghentikan luapan lumpur tersebut. Saluran komunikasi inilah yang merupakan element terpenting dalam pembuatan relief well.

Relief well memiliki perbedaan dengan sumur directional lainnya, yaitu relief well memiliki target yang sangat kecil (biasanya sumur yang mengalami blow out), dalam beberapa kasus target dari relief well hanya memiliki lebar sebesar 5”, perbedaan lainnya adalah dalam proses penggunaannya memiliki rate fluida injeksi yang lebih besar dibandingkan dengan sumur directional lainnya.

Secara garis besar pengeboran relief well dapat dibagi menjadi 3 Tahap (Phase) utama2) :

1. (phase 1) Pengeboran langsung hingga mendekati casing atau BHA dari sumur yang mengalami blowout.

2. (Phase 2) Menentukan posisi lubang sumur dengan menggunakan teknik “Proximity Logging” atau “Sound Judgement”.

3. (Phase 3) Menuju lubang sumur yang mengalami blowout hingga tercipta saluran “komunikasi”.

2.1.2. Tujuan Relief Well

Tujuan utama dari Relief Well adalah untuk mengendalikan atau mematikan aliran yang tidak terkontrol dari sumur yang mengalami blowout yang tidak dapat diatasi oleh operasi penutupan Blow Out Preventer (BOP).2)

2.2. WELL KICK DAN BLOW OUT 2.2.1. Well Kick dan Loss Circulation

Saat kegiatan pengeboran berlangsung kejadian loss dan kick hal yang sering terjadi. Loss adalah proses hilang atau masuknya fluida pemboran ke dalam formasi yang sedang dibor, biasanya akibat tekanan hidrostatik lumpur yang terlalu melebihi tekanan formasi yang ditembus. Sedangkan kick adalah proses merembesnya fluida formasi (minyak,gas atau air) dari

dalam tanah masuk ke lubang yang sedang dibor. Hal ini dapat terjadi ketika tekanan di dalam lubang lebih kecil dari tekanan formasi tersebut, yang seharusnya justru tekanan hidrostatik lumpur sedikit lebih besar dari formasi yang sedang ditembus pahat pemboran.

2.2.2. Penyebab Terjadinya Well Kick

Sebab-sebab terjadinya well kick diantaranya adalah 1):

a. Berat jenis lumpur tidak memadai

Berat jenis lumpur berpengaruh pada tekanan hidrostatis yang diberikan oleh lumpur tersebut. Berat jenis lumpur yang tidak memadai akan mengurangi tekanan hidrostatis lumpur pada formasi. Hal ini mengakibatkan tekanan hidrostatis lumpur lebih kecil daripada tekanan formasi. Cairan formasi yang mempunyai tekanan yang lebih tinggi akan masuk ke dalam sumur pemboran karena tekanan hidrostatis lumpur pemboran tidak sanggup mengimbangi tekanan formasi

b. Kurangnya tinggi kolom lumpur

Tinggi kolom lumpur yang ada dalam sumur akan berkurang ketika pipa bor diangkat pada saat penggantian bit. Volume lumpur yang berada di anulus akan mengisi sumur sebesar volume yang dikosongkan oleh rangkaian pipa sehingga tinggi kolom lumpur yang mengisi anulus sekarang mengisi anulus sumur. Hal ini akan mengakibatkan mengecilnya tekanan hidrostatik yang diberikan lumpur terhadap formasi, sehingga cairan formasi akan mendesak lumpur dalam sumur

c. Kehilangan sirkulasi

Karena masuknya lumpur pemboran ke dalam formasi dapat mengakibatkan berkurangnya volume lumpur dan tinggi lumpur sehingga tekanan hidrostatik dari

lumpur pemboran akan berkurang dan cairan formasi akan mendesak lumpur pada sumur.

d. Kandungan gas dalam lumpur

Ketika operasi pemboran memasuki daerah abnormal atau pada daerah formasi tertentu akan dijumpai formasi yang mengandung gelembung gas. Adanya gelembung-gelembung gas ini akan mengakibatkan berat jenis lumpur rata-rata turun dan akan mengakibatkan tekanan hidrostatis akan berkurang juga.

e. Akibat aksi penghisap (Swab)

Pada saat penarikan pipa dari sumur akan terjadi efek daya hisap pipa pada lumpur sehingga secara relatif mengurangi tekanan hidrostatis lumpur pemboran yang mengakibatkan masuknya fluida dari formasi keluar menuju lubang sumur

2.2.3. Tanda-tanda terjadinya well kick1) :

Untuk penanggulangan sedini mungkin, maka perlu diketahui tanda-tanda terjadinya kick sehingga tidak sampai menjadi semburan liar (Blow Out). Tanda-tanda terjadinya kick pada operasi pemboran dapat diketahui dari beberapa parameter yang satu dengan lainnya saling mendukung,yaitu : a. Kenaikan volume lumpur di tangki

Pada operasi pemboran normal, lumpur pemboran mengalami sirkulasi secara terus menerus dimana volume lumpur yang dipompakan ke dalam sumur sama dengan volume lumpur yang kembali dipermukaan (dengan mengabaikan sedikit volume lumpur yang menjadi filtrat). Ketika terjadi kick fluida formasi masuk kedalam lubang dan bercampur dengan lumpur kemudian terangkat ke permukaan sehingga akan menambah

jumlah total volume lumpur yang terukur dalam tangki.

b. Tekanan pompa turun dengan kecepatan pompa naik

Pada saat lumpur di anulus tercampuri fluida formasi yang menyebabkan turunnya berat jenis lumpur di anulus, maka kesetimbangan antara tekanan hidrostatis dalam pipa dengan tekanan hidrostatis anulus terganggu. Tekanan hidrostatis anulus lebih kecil daripada tekanan hidrostatis dalam pipa bor, sehingga tekanan hidrostatis dalam pipa bor seolah-olah ikut membantu mendorong lumpur di anulus sehingga tekanan pompa yang diperlukan relatif turun dan lumpur di dalam pipa relatif lebih cepat dari kondisi sebelumnya. Penurunan tekanan sirkulasi lebih jelas ketika kick yang masuk adalah gas, karena gas memiliki densitas yang ringan.

c. Penurunan WOB dan putaran naik

Ketika pahat bor menembus formasi relatif lebih cepat karena tekanan diferensial yang turun maka pahat akan lebih cepat tergantung sehingga WOB relatif cepat untuk mengecil, dan putaran akan lebih cepat.

d. Hadirnya gelembung gas pada lumpur Proses ini terjadi pada saat akan menembus daerah abnormal dimana sebelumnya pahat bor menembus lapisan shale yang banyak mengandung gelembung-gelembung gas pada pori – pori yang impermeable.

e. Kenaikan laju alir dan temperatur serta penurunan densitas lumpur di flowline Pada laju alir dari pompa yang konstan dan masuknya fluida formasi ke dalam lubang akan menambah volume fluida pada anulus sedangkan luas anulus tetap.

Hal ini mengakibatkan laju alir di anulus dan di flowline relatif lebih cepat jika dibandingkan dengan laju alir tanpa fluida formasi yang masuk dalam lubang sumur. Kenaikan temperatur terjadi karena ketika pemboran akan memasuki daerah abnormal, gradien temperatur akan lebih tinggi relatif terhadap gradien temperatur normal yang ada di atasnya. f. Berat jenis shale relatif turun

Pada kondisi normal, semakin dalam sumur densitas shale akan semakin besar karena semakin kompak, tetapi ketika akan masuk ke daerah abnormal maka pahat bor memasuki daerah shale yang impermeable, berpori serta terisi gelembung gas sehingga berat jenisnya relatif turun dari sebelumnya.

2.2.4. Blow Out

Blowout adalah aliran fluida formasi (bawah tanah) yang tidak terkendali. Ada dua jenis blowout yaitu: surface blowout (SBO) merupakan aliran tak terkendali yang sampai di atas permukaan tanah melalui lubang sumur, sedangkan underground blowout (UGBO) terjadi dibawah permukaan tanah dan merembes ke permukaan atau ke lapisan lain di luar lubang sumur. Penyebab terjadinya blowout yaitu ketika kick tidak dapat tertanggulangi, baik karena kick datangnya terlalu cepat, atau karena operator yang terlalu lambat mengetahui, atau karena memang secara alamiah alamnya sangat ganas, misalnya zona gas yang bertekanan sangat tinggi. Ketika blowout akhirnya terjadi, maka kecenderungan pertama akan mengakibatkan surface blowout (SBO), kemudian petugas biasanya akan dengan segera menutupkan BOP (alat yang berfungsi sebagai penyekat di permukaan), kemudian dilakukan proses pressure control untuk segera mengeluarkan fluida kick dengan cara memompakan Lumpur yang

sesuai dan membuka valve sesuai prosedur. Namun, adakalanya ketika proses pressure control dilakukan ternyata kekuatan tekanan dari bawah jauh melebihi kekuatan batuan ataupun casing di bagian atas, maka bisa terjadi underground blowout (UGBO).

2.2.5. Klasifikasi Blow Out

Terdapat beberapa tipe blowout, dan masing-masing tipe memiliki tingkat kekuatan yang berbeda. Agar persiapan perencanaan menjadi lebih efektif, maka tipe dan kekuatan dari blow out harus diantisipasi, dan kategori dari blowout yang potensial harus dibuat di setiap sumur. Kemudian, untuk setiap kategori, suatu tingkatan kekuatan dari blowout harus dapat ditentukan.

Berikut adalah daftar dari kemungkinan yang dapat terjadi 4) :

1. Surface Blowouts , yang terjadi akibat : - Adanya Shallow gas intervals

(timbulan gas dangkal dengan jarak waktu tertentu dengan aliran yang signifikan)

- Normal-pressure reservoirs (contohnya di Kuwait)

- High-pressure reservoirs 2. Underground Blowouts

3. Cratering (Aliran dari underground yang mencapai permukaan)

Tidak terdapat operasi pengeboran yang imun terhadap kemungkinan blowouts. Blowout dapat terjadi di semua lingkungan, baik di onshore maupun offshore. Sumur dapat mengalami blowout dimanapun dan di segala cuaca, dari kutub utara hingga hutan di garis khatulistiwa.

Secara umum, blowout juga dapat diklasifikasikan berdasarkan lingkungan 4) :

Land

Inland Water

Desert (daratan dengan supply air yang terbatas)

Offshore bottom supported structures (Jackup rig or platform)

Offshore dengan floating structures

Berdasarkan tingkatan kekuatannya untuk surface blowouts dapat dibagi menjadi beberapa kelas, yaitu 4):

- Class V : merupakan yang paling utama/besar. Dengan laju alir yang 100 MMSCF/D – 50000 BPD dari fluida yang diproduksikan. Aliran dapat keluar baik dari subsurface ataupun dari dasar laut. Pada sumur dapat terjadi kebakaran ataupun tidak, dan biasanya, jalan masuk ke wellhead sulit atau bahkan tidak mungkin terjadi, karena kedalaman laut yang sangat dalam, dan kerusakan platform yang signifikan. Tipe ini membutuhkan biaya yang sangat besar dan waktu yang sangat besar. Polusi pun diciptakan dan fluida yang dihasilkan biasanya berbahaya, seperti adanya zH2S.

- Class IV : merupakan blowout yang bersifat medium dimana laju alirnya diantara 50 – 100 MMSCF/D dan 20 – 50000 BPD dari fluida yang terproduksi. Aliran dapat keluar melalui baik melewati subsurface maupun dari dasar laut. Dapat terjadi kebakaran di sumur. Jalan masuk ke wellhead sulit, tetapi dapat terjadi. Polusi dapat terjadi dengan jumlah yang cukup besar, dan fluida yang keluar pun berbahaya, adanya kandungan H2S.

- Class III : merupakan blowout yang bersifat ringan hingga medium dimana laju alir antara 20 – 50 MMSCF/D dan 5000 – 20000 BPD dari fluida yang terproduksi. Aliran dapat keluar melalui baik melewati subsurface maupun dari dasar laut. Dapat terjadi kebakaran di sumur.

Jalan masuk ke wellhead tidak sulit. Polusi dapat terjadi, dan fluida yang keluar pun berbahaya, adanya kandungan H2S.

- Class II : merupakan blowout yang bersifat ringan hingga medium dimana laju alir antara 5 – 20 MMSCF/D dan 100 – 5000 BPD dari fluida yang terproduksi. Aliran dapat keluar melalui baik melewati subsurface maupun dari dasar laut. Tidak dapat terjadi kebakaran di sumur. Kemungkinan terjadi jalan masuk ke wellhead. Polusi dapat terjadi, namun dalam jumlah yang sedikit dan tidak beracun.

- Class I : Blow out dalam skala kecil dimana sumur hanya terjadi kebocoran dan tidak terjadi kebakaran. Polusi yang dihasilkan hanya sedikit dan tidak terlalu berbahaya.

2.3. RELIEF WELL

2.3.1. Perencanaan Relief Well

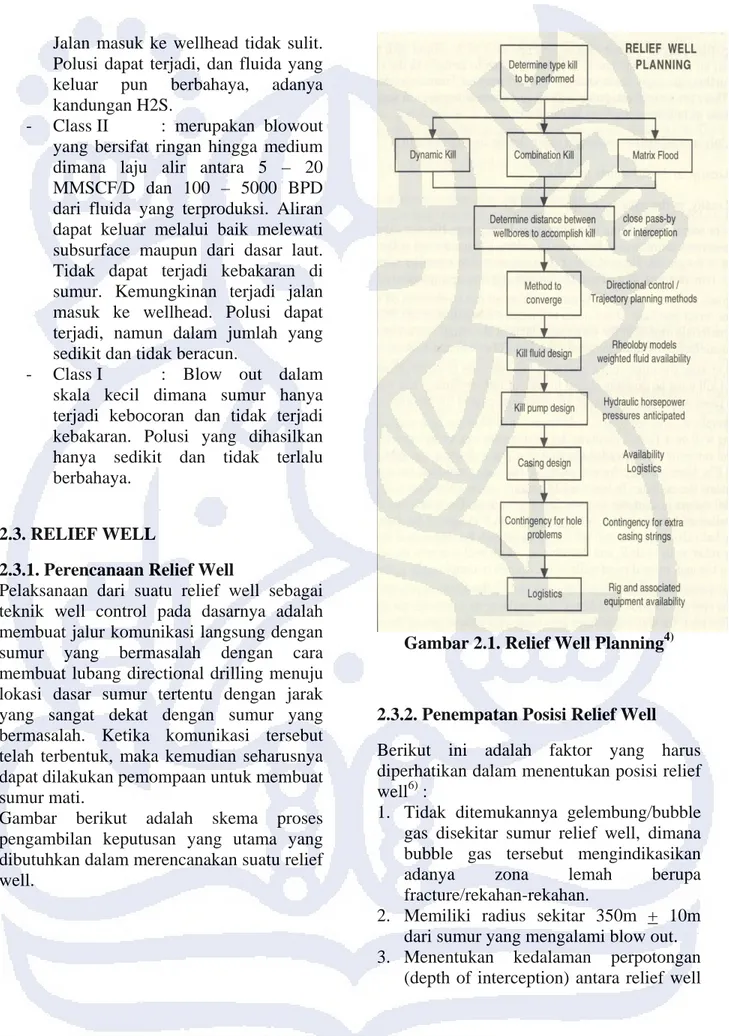

Pelaksanaan dari suatu relief well sebagai teknik well control pada dasarnya adalah membuat jalur komunikasi langsung dengan sumur yang bermasalah dengan cara membuat lubang directional drilling menuju lokasi dasar sumur tertentu dengan jarak yang sangat dekat dengan sumur yang bermasalah. Ketika komunikasi tersebut telah terbentuk, maka kemudian seharusnya dapat dilakukan pemompaan untuk membuat sumur mati.

Gambar berikut adalah skema proses pengambilan keputusan yang utama yang dibutuhkan dalam merencanakan suatu relief well.

Gambar 2.1. Relief Well Planning4)

2.3.2. Penempatan Posisi Relief Well

Berikut ini adalah faktor yang harus diperhatikan dalam menentukan posisi relief well6) :

1. Tidak ditemukannya gelembung/bubble gas disekitar sumur relief well, dimana bubble gas tersebut mengindikasikan adanya zona lemah berupa fracture/rekahan-rekahan.

2. Memiliki radius sekitar 350m + 10m dari sumur yang mengalami blow out. 3. Menentukan kedalaman perpotongan

dengan sumur yang mengalami blow out.

4. Memiliki jarak yang cukup agar alat pendeteksi posisi lubang sumur “Proximity tools” dapat bekerja (60 meter untuk induction tools / 50 meter untuk passive magnetic).

5. Memiliki Trajectory/lintasan yang sederhana dan minimum dogleg severity yang diijinkan adalah 2,0 deg/100 ft.

2.3.3. Penentuan target relief well

Untuk menentukan posisi dari sumur yang mengalami blowout, terdapat 2 kemungkinan kasus yang terjadi, pertama adalah terdapat drillstring pada dasar sumur dan yang kedua tidak terdapat drillstring dalam sumur. Ada tidaknya logam dalam lubang sumur merupakan faktor yang sangat penting dalam menentukan keakuratan penentuan posisi lubang sumur yang mengalami blowout, karena semua alat “Proximity logs” berfungsi bila terdapat logam dalam sumur.

Apabila titik perpotongan “point of intersection” terletak pada open hole maka harus terdapat drillstring pada lubang tersebut apabila tidak terdapat drilstring di dalam lubang sumur maka target untuk menentukan posisi lubang sumur adalah casing shoe yang paling dalam.

Phase II, Dimulai ketika jarak antara sumur yang mengalami blowout dengan relief well 50-60 meter, setelah jarak ini dicapai maka dilakukan proses survey pertama (first Proximity Survey) untuk menentukan posisi sumur, namun data yang diperoleh dari jarak ini masih memiliki ketidakpastian yang cukup tinggi, data yang dapat dipercaya adalah data yang diambil dari survey pada jarak 10-20 meter.

Phase III, Pengeboran hingga ke titik target (point of intersection), merupakan tahap

yang paling kritis pada proses pembuatan relief well. Titik perpotongan (point of intersection) merupakan titik dimana relief well dengan sumur blowout bertemu dan bisanya titik ini berada di dasar sumur blowout, karena pada titik ini kill fluid memiliki efek yang sangat besar terhadap sumur blowout. Apabila “komunikasi” telah terjadi hal yang dilakukan adalah memompakan kill fluid dengan volume dan rate yang cukup untuk menghentikan blowout.

III. APLIKASI RELIEF WELL

3.1. Casing Design dan Seat Selection untuk Relief Well

Casing desain dan casing setting depth untuk relief well harus memenuhi syarat-syarat untuk kill operation dan kondisi lingkungan pengeboran. Tujuan akhir dari suatu sumur relief well adalah untuk menanggulangi dan membunuh sumur yang mengalami blowout. Kondisi inilah yang menjadikan casing desain pada relief well berbeda dibandingkan dengan casing desain biasa. Contohnya pada underground blowout, bisa terjadi formasi di atasnya akan memberikan tekanan tambahan atau terjadi pengurasan formasi di bawahya sehingga mengubah kondisi yang ada sebelumnya.

Casing seharusnya didesain dapat mengatasi pada beberapa kondisi-kondisi berikut4) :

Kondisi tekanan selama kick terjadi seperti menutup sumur, mensirkulasikan fluida kick, atau tekanan yang dapat tiba-tiba naik jika pipa/casing terpotong.

Peraturan yang berlaku mengatakan bahwa perusahaan/drilling engineer dapat mendesain casing dengan kondisi minimum berdasarkan pada apa yang mereka inginkan pada sumur yang dibor, namun tetap

memperhatikan tekanan permukaan, safety factor untuk collapse, dan sebagainya. Pada umumnya, mereka tetap mendesain dengan maksimum setting depth untuk surface casing untuk melindungi dari formasi air tanah.

Walaupun begitu, factor tambahan memungkinkan untuk diambil secara langsung pada saat blow out terjadi. Jika terlalu sedikit casing yang dipasang, maka akan menimbulkan masalah lost circulation atau lebih buruk, atau bahkan terjadi stuck pipe jika perbedaan tekanan yang terjadi sangat signifikan. Jika terlalu banyak casing yang dipasang, akan terjadi kesulitan dalam membunuh sumur dengan laju alir yang besar karena ukuran lubang sumur yang terlalu kecil.

Beberapa factor tambahan yang harus diperhitungkan dan dievaluasi dalam pembuatan desain relief well 4):

Efek dari konfigurasi casing sumur pada friksi dan laju alir dibutuhkan selama operasi kill.

Implikasi dari menambah casing string untuk mengatasi problem yang ditemui selama proses pengeboran. Kemungkinan realistis dari beberapa

zona individual yang telah mengalami perubahan tekanan atau pengurasan dan ketersediaan informasi untuk mendukung posisi ini.

Fungsi dari relief well sebagai pengganti blowing well.

3.1.1. Metoda Minimum Set

Metoda Minimum set ini mempertimbangkan beban-beban yang terjadi. Khususnya, casing harus mempunyai yield strength yang cukup bila dipasang di

dalam lubang sumur, burst strength yang cukup untuk melakukan sirkulasi lumpur ke permukaan dan collapse resistance yang cukup untuk mensirkulasikan semen. Beban burst yang paling tinggi dalam proses pemboran terjadi jika semua lumpur di dalam lubang terisi semuanya oleh gas. Beban collapse terbesar yang terjadi jika pipa seluruhnya kosong, terjadi lost sirkulasi. Kegagalan tension dan collapse dapat membuat biaya pemboran menjadi mahal, tetapi hanya bahaya keselamatan yang kecil. Sedangkan kegagalan burst, khususnya jika terjadi di permukaan dapat menjadi bencana, membahayakan keselamatan orang-orang dan peralatan.

3.1.2. Metoda Maximum Load

Secara garis besar rangkaian casing yang direncanakan untuk dipasang pada suatu sumur harus memenuhi delapan persyaratan utama, yaitu :

1. Mampu menahan beban burst 2. Mampu menahan beban collapse 3. Mampu menahan beban tension

4. Mampu menahan beban tension yang ditimbulkan oleh deviasi lubang bor 5. Tidak ada kebocoran pada

sambungan-sambungan casing

6. Mampu menahan beban compression 7. Mampu menahan beban puntiran (torsi) 8. Tidak mudah terkena korosi dan

kerapuhan

Langkah pertama dalam desain casing adalah penentuan jenis kondisi yang dapat membuat masing-masing beban mencapai harga terbesar serta penentuan distribusi beban tersebut terhadap kedalaman. Dengan membuat masing-masing beban mencapai harga terbesar, maka akan diperoleh rangkaian casing paling kuat.

Pada metoda maximum load, penentuan jenis kondisi dilakukan berdasarkan kondisi terburuk yang dialami

oleh rangkaian casing. Kondisi-kondisi tersebut adalah :

Beban burst maksimal terjadi pada saat sumur mengalami kick

Beban collapse maksimal terjadi pada saat sumur mengalami lost circulation

Pada metoda maximum load, burst merupakan kriteria pertama dalam menentukan pemilihan casing. Hasil sementara perencanaan ini kemudian diuji mengikuti urutan terhadap beban collapse, tension dan terakhir beban biaksial.

Apabila pada salah satu langkah pengujian dari tiga beban diatas terdapat beban yang tidak terpenuhi maka desain harus diulang dari beban burst dan selanjutnya kembali seperti langkah semula diuji terhadap beban collapse, tension dan beban biaksial hingga terpenuhi semuanya.

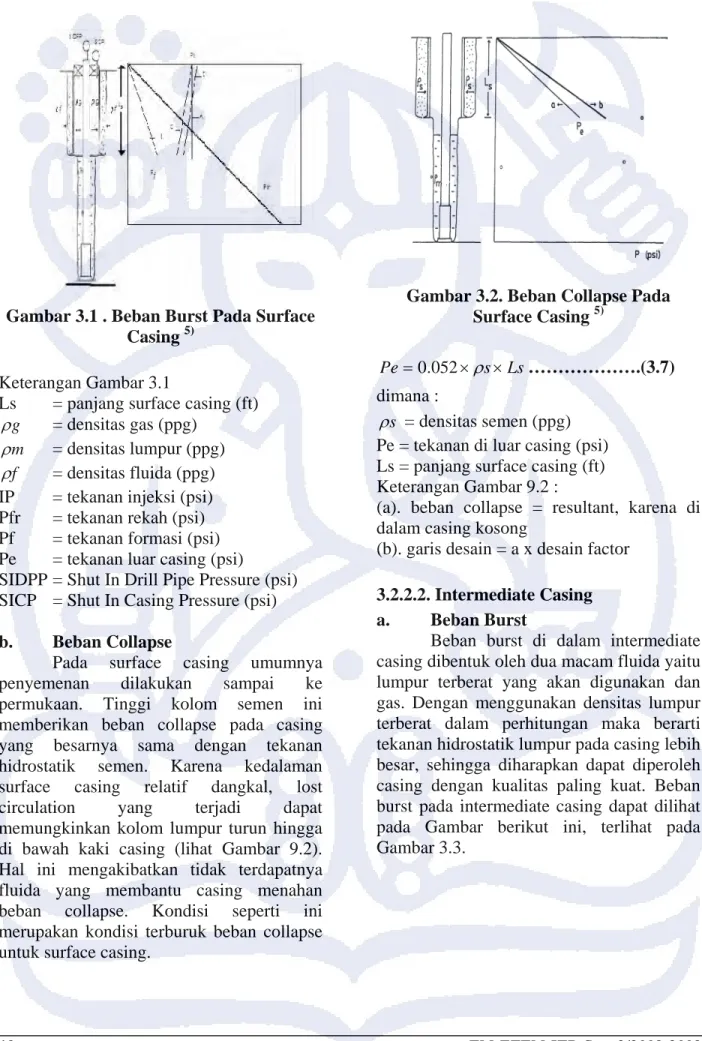

3.2.2.1. Surface Casing a. Beban Burst

Beban burst untuk surface casing ditimbulkan oleh kolom gas yang mengisi seluruh panjang casing. Karena tekanan injeksi pada kedalaman surface casing relatif rendah maka batas tekanan maksimum dipermukaan dapat diabaikan. Hal ini dapat diartikan juga bahwa tekanan peralatan BOP lebih besar dari tekanan gas di permukaan. Hal ini menyebabkan batasan tekanan maksimum hanya terdapat pada kaki casing sebesar tekanan injeksi.

Pada kaki casing

IP = 0.052 (Gfr + SF) D ...(3.1) IP = 0.052 (Gfr + 1) Ls ...(3.2) dengan,

IP = tekanan injeksi (psi)

Gfr = gradien tekanan rekah (ppg) SF = safety factor (ppg)

D = kedalaman (ft)

Ls = panjang surface casing (ft)

Dengan menganggap gradien hidrostatik gas = 0.115 psi/ft maka tekanan gas di permukaan adalah tekanan injeksi dikurangi tekanan hidrostatik gas.

Di Permukaan Ls g IP Ps 0.052 . …………..( 3.3)

0.052Gfr1 0.115

Ls …….( 3.4)Garis yang menghubungkan titik Ps dan titik IP disebut garis beban burst (Garis A) pada Gambar 3.1.

Pada kenyataannya casing juga mendapat tekanan dari luar yang sifatnya membantu casing untuk menahan beban burst. Pada metoda maksimum load beranggapan bahwa tekanan di luar casing minimal sebesar tekanan hidrostatik kolom air asin. Jadi : Ls f Pe0.052 . ...(3.5) Pe = 0.465 Ls ………..(3.6) dengan,

Pe = tekanan di luar casing (psi)

f

= densitas fluida (ppg)

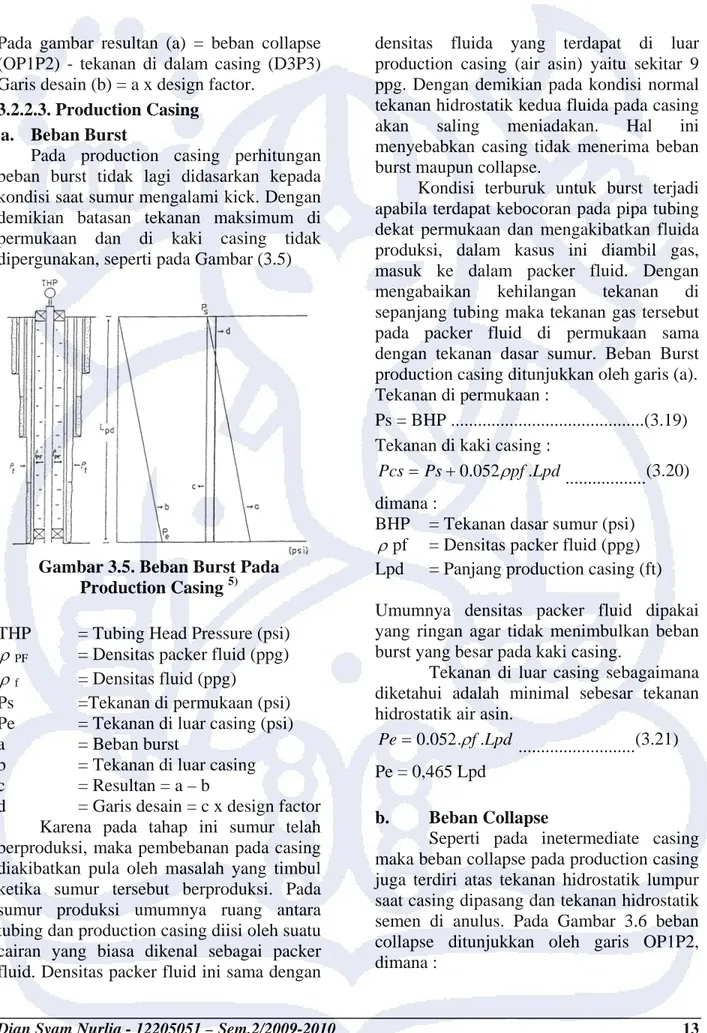

Pada Gambar 3.1, garis B menggambarkan tekanan diluar casing. Sehingga resultan beban burst (C) sama dengan beban burst (A) dikurangi tekanan di luar casing (B). Garis desain (D) diperoleh dari dengan cara mengalikan resultan (C) dengan desain faktor. Garis desain ini merupakan kekuatan burst minimal casing yang harus dipasang.

Gambar 3.1 . Beban Burst Pada Surface Casing 5)

Keterangan Gambar 3.1

Ls = panjang surface casing (ft)

g = densitas gas (ppg) m = densitas lumpur (ppg) f = densitas fluida (ppg) IP = tekanan injeksi (psi) Pfr = tekanan rekah (psi) Pf = tekanan formasi (psi) Pe = tekanan luar casing (psi)

SIDPP = Shut In Drill Pipe Pressure (psi) SICP = Shut In Casing Pressure (psi)

b. Beban Collapse

Pada surface casing umumnya penyemenan dilakukan sampai ke permukaan. Tinggi kolom semen ini memberikan beban collapse pada casing yang besarnya sama dengan tekanan hidrostatik semen. Karena kedalaman surface casing relatif dangkal, lost circulation yang terjadi dapat memungkinkan kolom lumpur turun hingga di bawah kaki casing (lihat Gambar 9.2). Hal ini mengakibatkan tidak terdapatnya fluida yang membantu casing menahan beban collapse. Kondisi seperti ini merupakan kondisi terburuk beban collapse untuk surface casing.

Gambar 3.2. Beban Collapse Pada Surface Casing 5) Ls s Pe0.052 ……….(3.7) dimana : s = densitas semen (ppg) Pe = tekanan di luar casing (psi) Ls = panjang surface casing (ft) Keterangan Gambar 9.2 :

(a). beban collapse = resultant, karena di dalam casing kosong

(b). garis desain = a x desain factor

3.2.2.2. Intermediate Casing

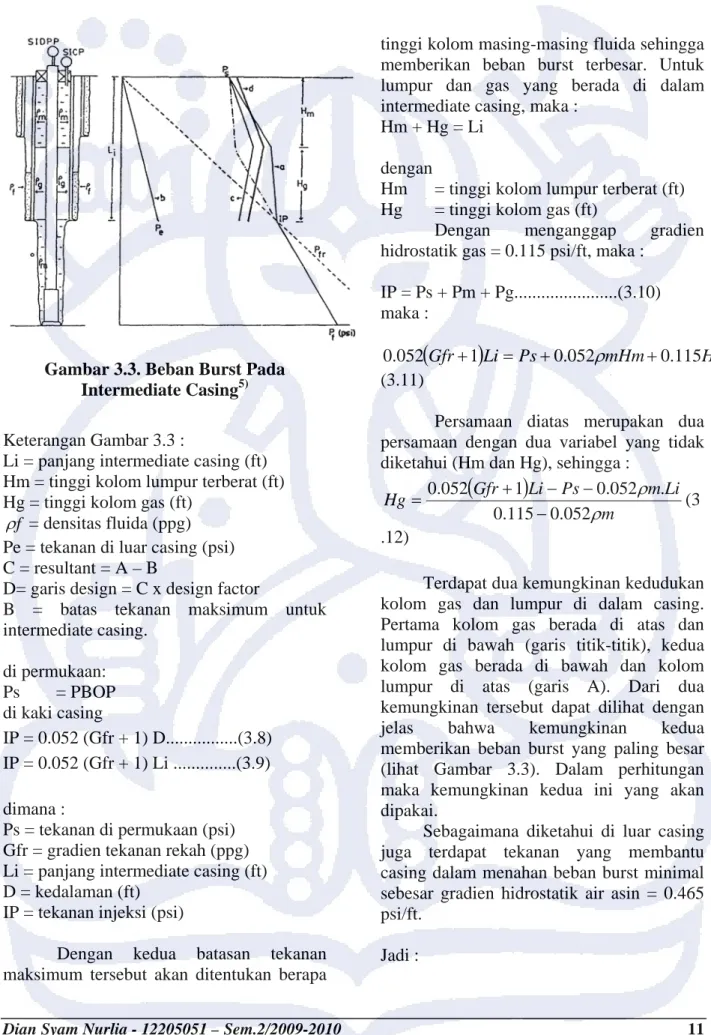

a. Beban Burst

Beban burst di dalam intermediate casing dibentuk oleh dua macam fluida yaitu lumpur terberat yang akan digunakan dan gas. Dengan menggunakan densitas lumpur terberat dalam perhitungan maka berarti tekanan hidrostatik lumpur pada casing lebih besar, sehingga diharapkan dapat diperoleh casing dengan kualitas paling kuat. Beban burst pada intermediate casing dapat dilihat pada Gambar berikut ini, terlihat pada Gambar 3.3.

Gambar 3.3. Beban Burst Pada Intermediate Casing5)

Keterangan Gambar 3.3 :

Li = panjang intermediate casing (ft) Hm = tinggi kolom lumpur terberat (ft) Hg = tinggi kolom gas (ft)

f

= densitas fluida (ppg) Pe = tekanan di luar casing (psi) C = resultant = A – B

D= garis design = C x design factor

B = batas tekanan maksimum untuk intermediate casing. di permukaan: Ps = PBOP di kaki casing IP = 0.052 (Gfr + 1) D...(3.8) IP = 0.052 (Gfr + 1) Li ...(3.9) dimana :

Ps = tekanan di permukaan (psi) Gfr = gradien tekanan rekah (ppg) Li = panjang intermediate casing (ft) D = kedalaman (ft)

IP = tekanan injeksi (psi)

Dengan kedua batasan tekanan maksimum tersebut akan ditentukan berapa

tinggi kolom masing-masing fluida sehingga memberikan beban burst terbesar. Untuk lumpur dan gas yang berada di dalam intermediate casing, maka :

Hm + Hg = Li dengan

Hm = tinggi kolom lumpur terberat (ft) Hg = tinggi kolom gas (ft)

Dengan menganggap gradien hidrostatik gas = 0.115 psi/ft, maka :

IP = Ps + Pm + Pg...(3.10) maka :

Gfr 1

Li Ps 0.052 mHm 0.115Hg 052 . 0 (3.11)Persamaan diatas merupakan dua persamaan dengan dua variabel yang tidak diketahui (Hm dan Hg), sehingga :

m Li m Ps Li Gfr Hg 052 . 0 115 . 0 . 052 . 0 1 052 . 0 (3 .12)Terdapat dua kemungkinan kedudukan kolom gas dan lumpur di dalam casing. Pertama kolom gas berada di atas dan lumpur di bawah (garis titik-titik), kedua kolom gas berada di bawah dan kolom lumpur di atas (garis A). Dari dua kemungkinan tersebut dapat dilihat dengan jelas bahwa kemungkinan kedua memberikan beban burst yang paling besar (lihat Gambar 3.3). Dalam perhitungan maka kemungkinan kedua ini yang akan dipakai.

Sebagaimana diketahui di luar casing juga terdapat tekanan yang membantu casing dalam menahan beban burst minimal sebesar gradien hidrostatik air asin = 0.465 psi/ft.

Li f

Pe0.052 . ...(3.13)

Pe = 0,465 . Li dimana :

Pe = tekanan di luar casing (psi)

f

= densitas fluida (ppg)

Li = Panjang intermediate casing (ft) LP = Tekanan (psi)

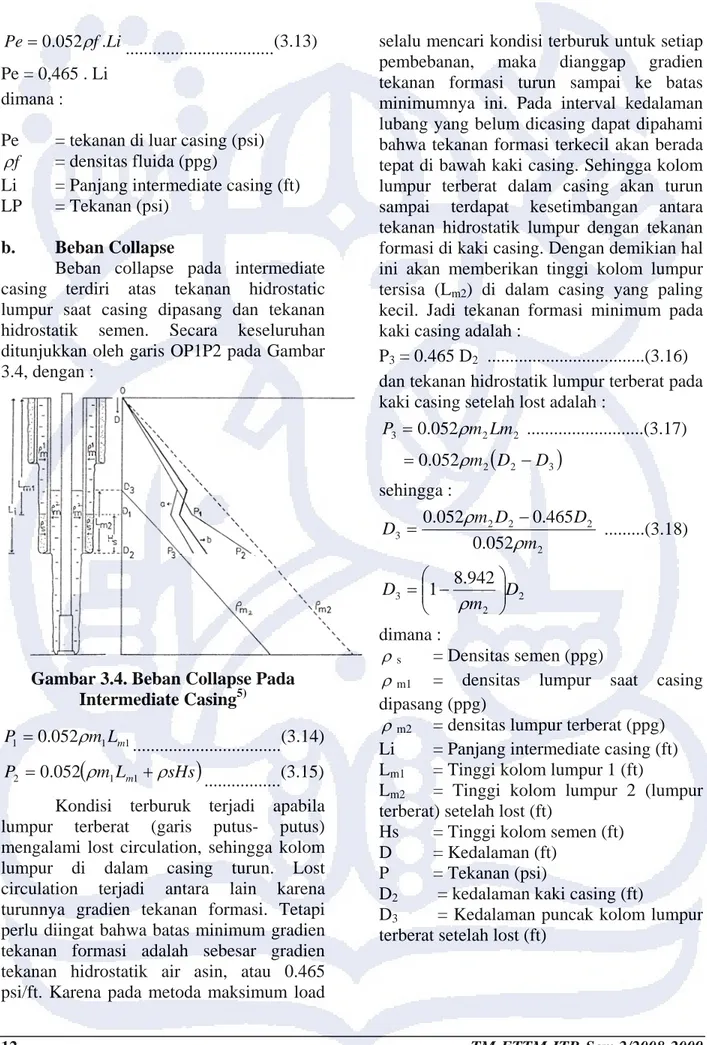

b. Beban Collapse

Beban collapse pada intermediate casing terdiri atas tekanan hidrostatic lumpur saat casing dipasang dan tekanan hidrostatik semen. Secara keseluruhan ditunjukkan oleh garis OP1P2 pada Gambar 3.4, dengan :

Gambar 3.4. Beban Collapse Pada Intermediate Casing5) 1 1 1 0.052 mLm P ...(3.14)

m L sHs

P2 0.052 1 m1 ...(3.15) Kondisi terburuk terjadi apabila lumpur terberat (garis putus- putus) mengalami lost circulation, sehingga kolom lumpur di dalam casing turun. Lost circulation terjadi antara lain karena turunnya gradien tekanan formasi. Tetapi perlu diingat bahwa batas minimum gradien tekanan formasi adalah sebesar gradien tekanan hidrostatik air asin, atau 0.465 psi/ft. Karena pada metoda maksimum loadselalu mencari kondisi terburuk untuk setiap pembebanan, maka dianggap gradien tekanan formasi turun sampai ke batas minimumnya ini. Pada interval kedalaman lubang yang belum dicasing dapat dipahami bahwa tekanan formasi terkecil akan berada tepat di bawah kaki casing. Sehingga kolom lumpur terberat dalam casing akan turun sampai terdapat kesetimbangan antara tekanan hidrostatik lumpur dengan tekanan formasi di kaki casing. Dengan demikian hal ini akan memberikan tinggi kolom lumpur tersisa (Lm2) di dalam casing yang paling kecil. Jadi tekanan formasi minimum pada kaki casing adalah :

P3 = 0.465 D2 ...(3.16) dan tekanan hidrostatik lumpur terberat pada kaki casing setelah lost adalah :

2 2 3 0.052 m Lm P ...(3.17) 0.052m2

D2 D3

sehingga : 2 2 2 2 3 052 . 0 465 . 0 052 . 0 m D D m D ...(3.18) 2 2 3 942 . 8 1 D m D dimana : s = Densitas semen (ppg) m1 = densitas lumpur saat casing dipasang (ppg)

m2 = densitas lumpur terberat (ppg) Li = Panjang intermediate casing (ft) Lm1 = Tinggi kolom lumpur 1 (ft)

Lm2 = Tinggi kolom lumpur 2 (lumpur terberat) setelah lost (ft)

Hs = Tinggi kolom semen (ft) D = Kedalaman (ft)

P = Tekanan (psi)

D2 = kedalaman kaki casing (ft)

D3 = Kedalaman puncak kolom lumpur terberat setelah lost (ft)

Pada gambar resultan (a) = beban collapse (OP1P2) - tekanan di dalam casing (D3P3) Garis desain (b) = a x design factor.

3.2.2.3. Production Casing a. Beban Burst

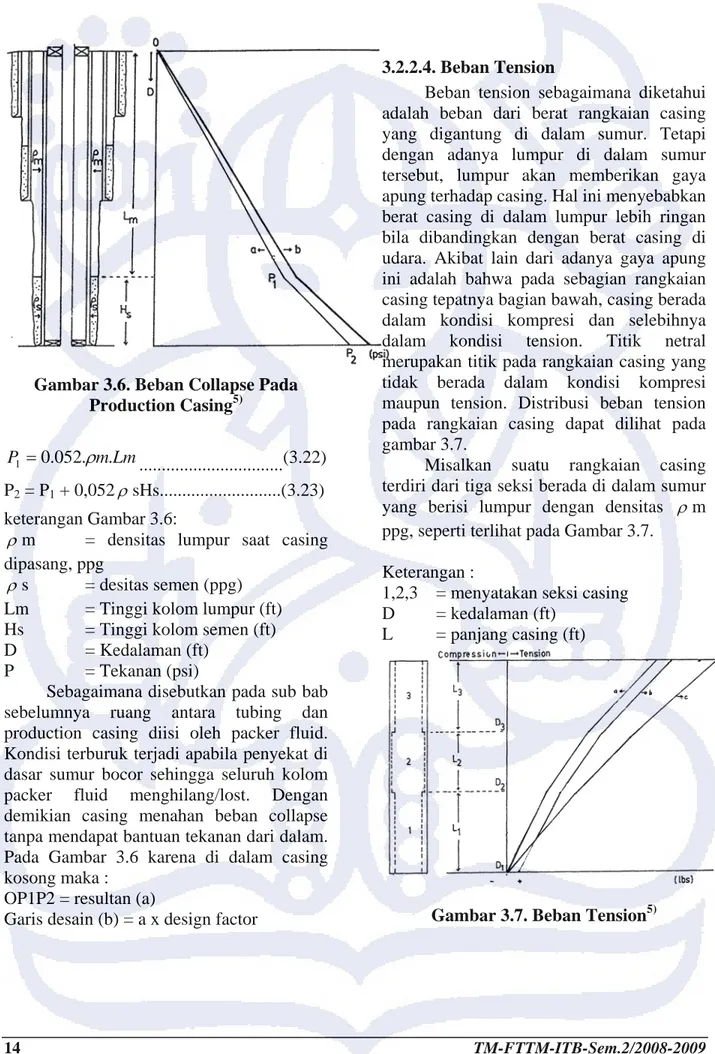

Pada production casing perhitungan beban burst tidak lagi didasarkan kepada kondisi saat sumur mengalami kick. Dengan demikian batasan tekanan maksimum di permukaan dan di kaki casing tidak dipergunakan, seperti pada Gambar (3.5)

Gambar 3.5. Beban Burst Pada Production Casing 5)

THP = Tubing Head Pressure (psi) PF = Densitas packer fluid (ppg) f = Densitas fluid (ppg)

Ps =Tekanan di permukaan (psi) Pe = Tekanan di luar casing (psi) a = Beban burst

b = Tekanan di luar casing c = Resultan = a – b

d = Garis desain = c x design factor Karena pada tahap ini sumur telah berproduksi, maka pembebanan pada casing diakibatkan pula oleh masalah yang timbul ketika sumur tersebut berproduksi. Pada sumur produksi umumnya ruang antara tubing dan production casing diisi oleh suatu cairan yang biasa dikenal sebagai packer fluid. Densitas packer fluid ini sama dengan

densitas fluida yang terdapat di luar production casing (air asin) yaitu sekitar 9 ppg. Dengan demikian pada kondisi normal tekanan hidrostatik kedua fluida pada casing akan saling meniadakan. Hal ini menyebabkan casing tidak menerima beban burst maupun collapse.

Kondisi terburuk untuk burst terjadi apabila terdapat kebocoran pada pipa tubing dekat permukaan dan mengakibatkan fluida produksi, dalam kasus ini diambil gas, masuk ke dalam packer fluid. Dengan mengabaikan kehilangan tekanan di sepanjang tubing maka tekanan gas tersebut pada packer fluid di permukaan sama dengan tekanan dasar sumur. Beban Burst production casing ditunjukkan oleh garis (a). Tekanan di permukaan :

Ps = BHP ...(3.19) Tekanan di kaki casing :

Lpd pf Ps

Pcs 0.052 . ...(3.20)

dimana :

BHP = Tekanan dasar sumur (psi) pf = Densitas packer fluid (ppg) Lpd = Panjang production casing (ft) Umumnya densitas packer fluid dipakai yang ringan agar tidak menimbulkan beban burst yang besar pada kaki casing.

Tekanan di luar casing sebagaimana diketahui adalah minimal sebesar tekanan hidrostatik air asin.

Lpd f

Pe0.052. . ...(3.21)

Pe = 0,465 Lpd

b. Beban Collapse

Seperti pada inetermediate casing maka beban collapse pada production casing juga terdiri atas tekanan hidrostatik lumpur saat casing dipasang dan tekanan hidrostatik semen di anulus. Pada Gambar 3.6 beban collapse ditunjukkan oleh garis OP1P2, dimana :

Gambar 3.6. Beban Collapse Pada Production Casing5) Lm m P1 0.052. . ...(3.22) P2 = P1 + 0,052 sHs...(3.23) keterangan Gambar 3.6:

m = densitas lumpur saat casing dipasang, ppg

s = desitas semen (ppg) Lm = Tinggi kolom lumpur (ft) Hs = Tinggi kolom semen (ft) D = Kedalaman (ft)

P = Tekanan (psi)

Sebagaimana disebutkan pada sub bab sebelumnya ruang antara tubing dan production casing diisi oleh packer fluid. Kondisi terburuk terjadi apabila penyekat di dasar sumur bocor sehingga seluruh kolom packer fluid menghilang/lost. Dengan demikian casing menahan beban collapse tanpa mendapat bantuan tekanan dari dalam. Pada Gambar 3.6 karena di dalam casing kosong maka :

OP1P2 = resultan (a)

Garis desain (b) = a x design factor

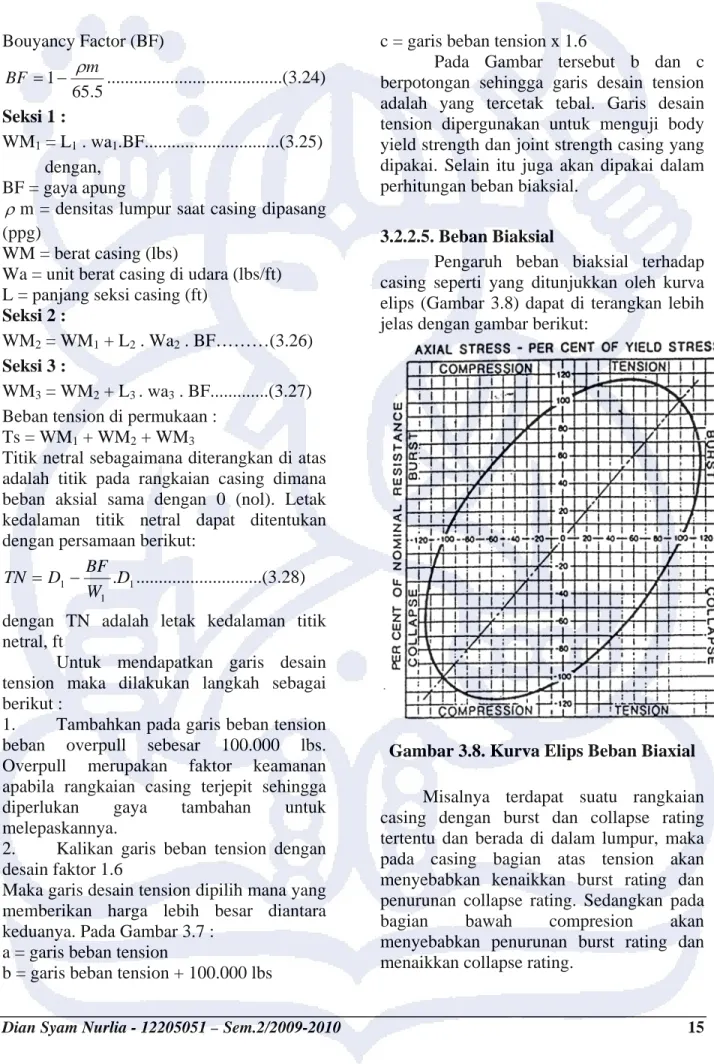

3.2.2.4. Beban Tension

Beban tension sebagaimana diketahui adalah beban dari berat rangkaian casing yang digantung di dalam sumur. Tetapi dengan adanya lumpur di dalam sumur tersebut, lumpur akan memberikan gaya apung terhadap casing. Hal ini menyebabkan berat casing di dalam lumpur lebih ringan bila dibandingkan dengan berat casing di udara. Akibat lain dari adanya gaya apung ini adalah bahwa pada sebagian rangkaian casing tepatnya bagian bawah, casing berada dalam kondisi kompresi dan selebihnya dalam kondisi tension. Titik netral merupakan titik pada rangkaian casing yang tidak berada dalam kondisi kompresi maupun tension. Distribusi beban tension pada rangkaian casing dapat dilihat pada gambar 3.7.

Misalkan suatu rangkaian casing terdiri dari tiga seksi berada di dalam sumur yang berisi lumpur dengan densitas m ppg, seperti terlihat pada Gambar 3.7.

Keterangan :

1,2,3 = menyatakan seksi casing D = kedalaman (ft)

L = panjang casing (ft)

Bouyancy Factor (BF) 5 . 65 1 m BF ...(3.24) Seksi 1 : WM1 = L1 . wa1.BF...(3.25) dengan, BF = gaya apung

m = densitas lumpur saat casing dipasang (ppg)

WM = berat casing (lbs)

Wa = unit berat casing di udara (lbs/ft) L = panjang seksi casing (ft)

Seksi 2 :

WM2 = WM1 + L2 . Wa2 . BF………(3.26)

Seksi 3 :

WM3 = WM2 + L3 . wa3 . BF...(3.27) Beban tension di permukaan :

Ts = WM1 + WM2 + WM3

Titik netral sebagaimana diterangkan di atas adalah titik pada rangkaian casing dimana beban aksial sama dengan 0 (nol). Letak kedalaman titik netral dapat ditentukan dengan persamaan berikut:

1 1 1 .D W BF D TN ...(3.28) dengan TN adalah letak kedalaman titik netral, ft

Untuk mendapatkan garis desain tension maka dilakukan langkah sebagai berikut :

1. Tambahkan pada garis beban tension beban overpull sebesar 100.000 lbs. Overpull merupakan faktor keamanan apabila rangkaian casing terjepit sehingga diperlukan gaya tambahan untuk melepaskannya.

2. Kalikan garis beban tension dengan desain faktor 1.6

Maka garis desain tension dipilih mana yang memberikan harga lebih besar diantara keduanya. Pada Gambar 3.7 :

a = garis beban tension

b = garis beban tension + 100.000 lbs

c = garis beban tension x 1.6

Pada Gambar tersebut b dan c berpotongan sehingga garis desain tension adalah yang tercetak tebal. Garis desain tension dipergunakan untuk menguji body yield strength dan joint strength casing yang dipakai. Selain itu juga akan dipakai dalam perhitungan beban biaksial.

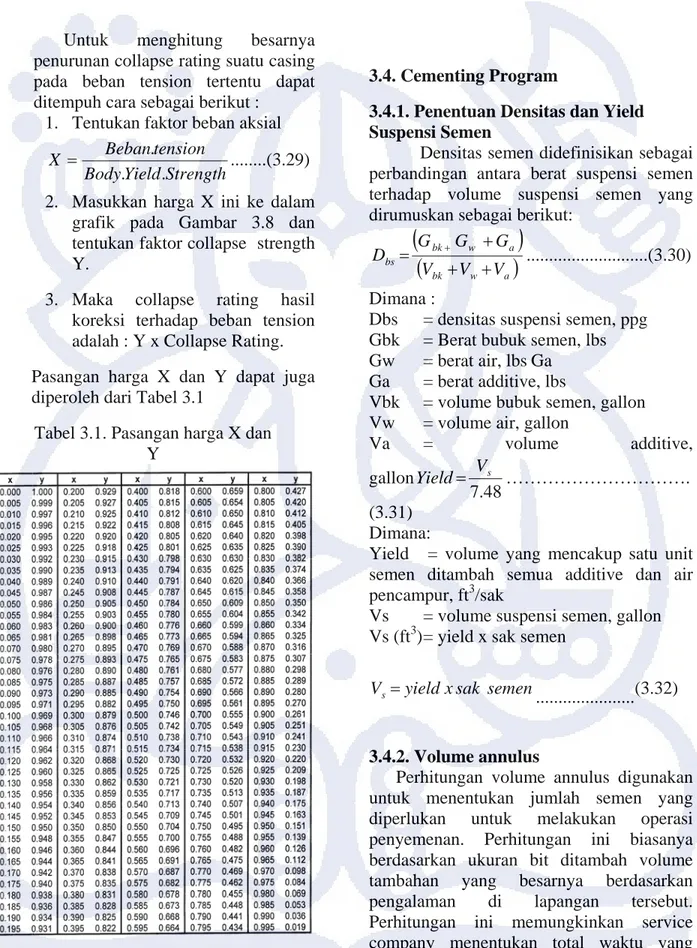

3.2.2.5. Beban Biaksial

Pengaruh beban biaksial terhadap casing seperti yang ditunjukkan oleh kurva elips (Gambar 3.8) dapat di terangkan lebih jelas dengan gambar berikut:

Gambar 3.8. Kurva Elips Beban Biaxial

Misalnya terdapat suatu rangkaian casing dengan burst dan collapse rating tertentu dan berada di dalam lumpur, maka pada casing bagian atas tension akan menyebabkan kenaikkan burst rating dan penurunan collapse rating. Sedangkan pada bagian bawah compresion akan menyebabkan penurunan burst rating dan menaikkan collapse rating.

Untuk menghitung besarnya penurunan collapse rating suatu casing pada beban tension tertentu dapat ditempuh cara sebagai berikut :

1. Tentukan faktor beban aksial

Strength Yield Body tension Beban X . . . ...(3.29)

2. Masukkan harga X ini ke dalam grafik pada Gambar 3.8 dan tentukan faktor collapse strength Y.

3. Maka collapse rating hasil koreksi terhadap beban tension adalah : Y x Collapse Rating. Pasangan harga X dan Y dapat juga diperoleh dari Tabel 3.1

Tabel 3.1. Pasangan harga X dan Y

3.4. Cementing Program

3.4.1. Penentuan Densitas dan Yield Suspensi Semen

Densitas semen didefinisikan sebagai perbandingan antara berat suspensi semen terhadap volume suspensi semen yang dirumuskan sebagai berikut:

bk w a

a w bk bs V V V G G G D ...(3.30) Dimana :Dbs = densitas suspensi semen, ppg Gbk = Berat bubuk semen, lbs Gw = berat air, lbs Ga

Ga = berat additive, lbs

Vbk = volume bubuk semen, gallon Vw = volume air, gallon

Va = volume additive, gallon 48 . 7 s V Yield ………. (3.31) Dimana:

Yield = volume yang mencakup satu unit semen ditambah semua additive dan air pencampur, ft3/sak

Vs = volume suspensi semen, gallon Vs (ft3) = yield x sak semen

semen sak x yield Vs ...(3.32) 3.4.2. Volume annulus

Perhitungan volume annulus digunakan untuk menentukan jumlah semen yang diperlukan untuk melakukan operasi penyemenan. Perhitungan ini biasanya berdasarkan ukuran bit ditambah volume tambahan yang besarnya berdasarkan pengalaman di lapangan tersebut. Perhitungan ini memungkinkan service company menentukan total waktu yang diperlukan mencampur dan memompakan semen serta mendorongnya ke dalam sumur

Volume annulus dapat dihitung sebagai berikut

dh odc

xH x Van 2 2 4 144 ...(3.33) Dimana:Van = volume annulus , ft3 dh = diameter lubang bor, in odc = diameter luar casing, in

H = tinggi annulus yang akan disemen, ft

3.4.3. Volume pendorong plug

Volume pendorong plug dapat dihitung dengan mudah, yaitu berdasarkan kapasitas dari pipa atau casing. Umumnya dilakukan dengan mengalikan panjang pipa (atau segmen pipa bila string yang digunakan tidak memiliki ukuran dan berat) dengan kapasitas dari pipa atau casing. Volume ini biasanya digunakan pompa dan landing collar. H x idc x x Vd 615 . 5 4 144 ...(3.34) Dimana:

Vd = volume pendorong plug, bbl idc = diameter dalam casing, in H = tinggi casing, ft

3.4.4. Tekanan pompa untuk mendorong plug

Tekanan pompa yang diperlukan untuk mendorong plug dihitung dengan perberdaan tekanan antara hidrostatik fluida dalam annulus dan pipa/casing. Berdasarkan laju pemompaan, tambahan tekanan diperlukan untuk mengatasi beban gesekan yang terjadi. Tekanan ini dihitung untuk menentukan type (jenis) pompa yang diperlukan untuk menyakinkan cementing head cukup mendapat daya dorong dan tidak terjadi bahaya bursting pada casing.

Plp = Pho - Phi ...(3.35)

Dimana:

Plp = tekanan untuk mendorong plug, psi Pho = tekanan hidrostatik fluida di annulus, psi

Phi = tekanan hidrostatik fluida di dalam casing, psi

3.4.5.Tekanan hidrostatik formasi (Tekanan pori dan rekahan)

Untuk menyakinkan keamanan operasi penyemenan, maka perlu diketahui tekanan formasi, dan tekanan rekah batuan formasi pada titik terlemahnya. Untuk menentukan tekanan hidrostatik dapat menggunakan persamaan berikut:

Ph = 0.052 x x H ...(3.36) Dimana;

Ph = tekanan hidrostatik, psi = densitas fluida, ppg H = tinggi kolom fluida, ft

Bila terdapat berbagai macam fluida dalam lubang bor, maka perhitungan dilakukan untuk masing-masing jenis dan ketinggian fluida tersebut. Maka tekanan total hidrostatik adalah jumlah dari tekanan masing-masing fluida.

3.5. Analisa Tekanan Formasi dan Prediksi Tekanan Rekah

Tekanan formasi adalah tekanan yang dihasilkan oleh fluida yang terdapat dalam pori-pori batuan. Dengan demikian, besarnya tekanan formasi ini dipengaruhi oleh gradien tekanan hidrostatik dari berat fluida dan ketinggian vertical kolom fluida formasi.

Dimana :

Pf = tekanan formasi normal, psi ρf = densitas fluida, ppg

Tekanan formasi normal akan mengikuti besarnya gradient hidrostatik air tawar dan air asin yang berkisar antara 0.433 – 0.465 psi/ft. Sedangkan tekanan abnormal terjadi sebagai akibat proses kompaksi yang tidak normal pada saat lapisan tersebut terbentuk. Fluida yang ada di dalam pori-pori batuan tidak dapat keluar karena adanya lapisan yang tidak permeabel. Sementara sedimentasi terus berlangsung di atas lapisan batuan. Akibatnya fluida dalam pori batuan ikut menanggung berat batuan yang berada di atasnya dan ini akan menimbulkan tekanan fluida yang sangat besar.

Tekanan formasi merupakan faktor penting yang berpengaruh dalam operasi pemboran. Jika faktor tekanan formasi tidak dievaluasi secara tepat akan mengakibatkan problema pemboran yaitu lost circulation, blowout, stuck pipe, dan hole stability. Semua hal tadi akan berpengaruh terhadap biaya operasi pemboran.

Beberapa metoda untuk menentukan tekanan formasi dapat dikelompokkan menjadi 3 yaitu :

1. Analisa data seismik suatu area tertentu.

2. Korelasi offset well, seperti analisa log, evaluasi parameter pemboran, dan data test atau produksi.

3. Evaluasi secara langsung baik secara kualitatif maupun kuantitatif dengan memonitor parameter pemboran dan logging selama operasi pemboran pada sumur prospek.

Tekanan formasi dapat didefinisikan sebagai tekanan yang bekerja pada fluida formasi (minyak, gas, dan air) dalam ruang pori-pori batuan. Tekanan formasi (Pf) yang normal adalah sama dengan tekanan hidrostatiknya sendiri karena sebagian besar tekanan overburden ditahan oleh matrik batuan.

Hubungan antara tekanan formasi, tekanan overburden, dan tegangan matrik batuan dapat dinyatakan sebagai berikut:

v Pf

Povb ...(3.37)

Dimana :

Povb = Tekanan overburden, psi. ρf = Tekanan formasi, psi.

v

= Tegangan matrik batuan, psi.

Tekanan overburden adalah tekanan pada suatu titik di bawah permukaan bumi sebagai akibat dari berat batuan diatasnya ditambah dengan berat fluida yang akan mengisi pori-pori batuan diatas titik tersebut. Pada umumnya besarnya gradient overburden adalah 1.1 psi/ft.

Tekanan Rekah adalah tekanan hidrostatik formasi maksimum yang dapat ditahan tanpa menyebabkan terjadinya pecah. Besarnya gradien tekanan rekah dipengaruhi oleh besarnya tekanan overburden, tekanan formasi dan kondisi kekuatan batuan.

Mengetahui gradien tekanan rekah sangat berguna ketika meneliti kekuatan dasar selubung (casing). Bila gradien tekanan rekah tidak diketahui, maka akan muncul kesukaran dalam pekerjaan penyemenan dan penyelubungan sumur.

Selain dari hasil log, gradien tekanan rekah dapat ditentukan dengan menggunakan metode leak-off test. Prinsip metode ini adalah memberikan tekanan sedikit-sedikit sedemikian rupa sampai terlihat tanda-tanda mulai pecah yang ditunjukkan dengan kenaikan tekanan terus menerus kemudian tiba-tiba turun.

Berbagai metode telah dikembangkan untuk mendeteksi tekanan formasi yang lebih besar daripada gradient hidrostatik formasi normal (0.465 psi/ft atau 9 ppg berat lumpur). Metoda yang paling banyak digunakan adalah metoda Drilling Parameter, dimana metoda ini didasarkan pada perhitungan d-exponent.

3.6. Desain Lumpur Pemboran

Untuk mendapatkan kurva hubungan antara tekanan pori dengan tekanan rekah terhadap kedalaman, gunakan data tekanan pori yang diperoleh dari pembacaan plot D-eksponen terhadap kedalaman pada sumur-x, kemudian hitung tekanan rekah dengan menggunakan persamaan Pennerbaker. Persamaan Pennerbaker :

………(3.51)

Dimana :

Fr = Gradient Rekah, psi/ft P = Tekanan Formasi, psi Pob = Tekanan Overburden, psi D = Kedalaman, ft

K = Perbandingan tekanan efektif

Dari kurva hubungan tekanan pori dan tekanan rekah terhadap kedalaman yang diperoleh, ditentukan densitas lumpur yang akan digunakan,

Untuk melakukan pemboran, lumpur pemboran yang digunakan harus memiliki densitas yang lebih besar dari tekanan pori agar tidak terjadi kick (fluida formasi masuk ke dalam lubang sumur) dan harus lebih kecil dari tekanan rekah agar formasi tidak pecah.

Lumpur KCL/PHPA dipilih untuk mengatasi masalah yang biasa ditumbulkan oleh clay seperti clay swelling.bit balling, dll.

Menentukan Plastic Viscosity (PV) dan Yield Point (YP) dari lumpur pemboran tersebut dengan menggunakan “Average

Ranges for Plastic Viscosity and Yield Point“.

IV. STUDI KASUS 4.1. Sejarah Sumur-X

Hasil studi pada sumur-X menunjukan terjadinya aliran pada lubang sumur (kick) pada saat waiting on cement (WOC) setelah pemasangan casing 13 3/8 di 573,87m, kemudian dilakukan proses killing dengan menginjeksikan 3500 bbls lumpur SG 1,6 berhasil semburan gas mengecil, dilakukan 17 sumbat semen dianulus, namun 5 tahun kemudian terjadi semburan lumpur di sumur-X dan beberapa tempat terbentuk crater-crater. Hasil operasi yang dilakukan diketahui bahwa semburan lumpur terjadi karena terdapat gas dari formasi menerobos melalui pori-pori sumbat semen yang mengalami perubahan mikrostruktur yang disebabkan oleh reaksi fisik karena pembebanan (overburden pressure) ataupun reaksi kimia yang bervariasi karena temperatur dan menimbulkan retak-retak mikro yang dapat menyebabkan porositas dan permeabilitas batuan membesar seiring dengan proses lamanya waktu yang berjalan. Sehingga gas-gas tersebut muncul ke permukaan dalam bentuk crater (semburan lumpur). Oleh karena itu, akan dilakukan pengeboran samping (relief well) untuk mencapai sumber luapan lumpur dan kemudian menghentikan semburan-semburan lumpur tersebut. Sumur tersebut kemudian dinamakan relief well-Y. Lokasi permukaan Relief Well-Y adalah 99,51m North East dari sumur-X. Paper ini akan membahas desain sumur relief tersebut untuk menanggulangi Underground Blowout (UGBO)6).

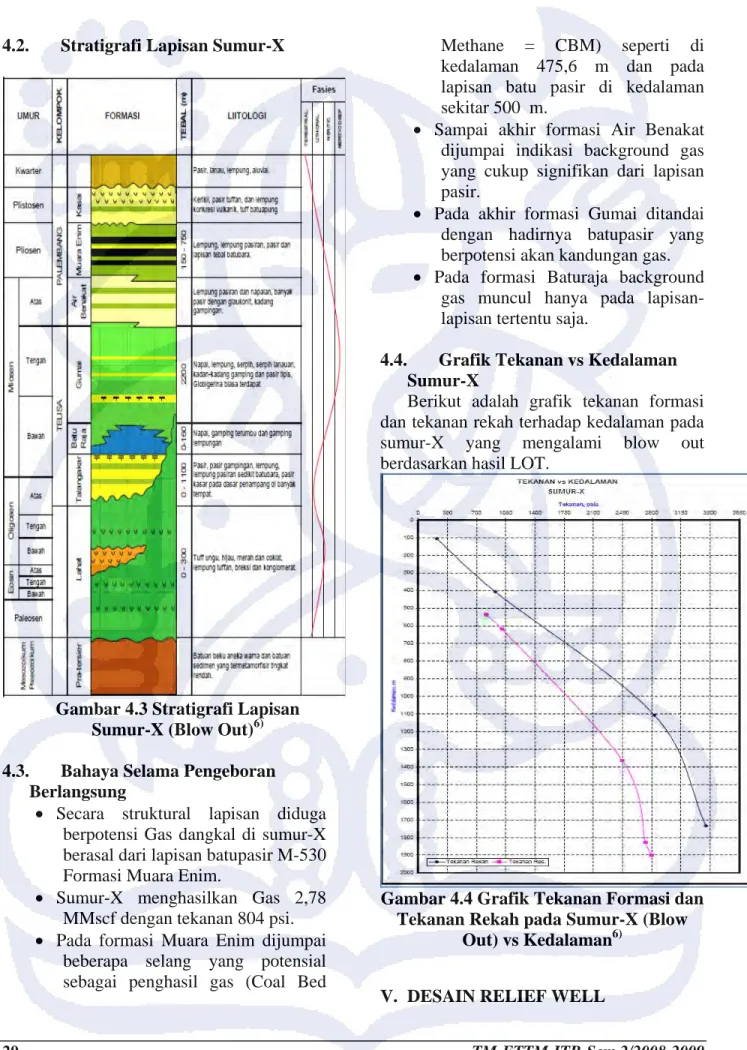

4.2. Stratigrafi Lapisan Sumur-X

Gambar 4.3 Stratigrafi Lapisan Sumur-X (Blow Out)6) 4.3. Bahaya Selama Pengeboran

Berlangsung

Secara struktural lapisan diduga berpotensi Gas dangkal di sumur-X berasal dari lapisan batupasir M-530 Formasi Muara Enim.

Sumur-X menghasilkan Gas 2,78 MMscf dengan tekanan 804 psi. Pada formasi Muara Enim dijumpai

beberapa selang yang potensial sebagai penghasil gas (Coal Bed

Methane = CBM) seperti di kedalaman 475,6 m dan pada lapisan batu pasir di kedalaman sekitar 500 m.

Sampai akhir formasi Air Benakat dijumpai indikasi background gas yang cukup signifikan dari lapisan pasir.

Pada akhir formasi Gumai ditandai dengan hadirnya batupasir yang berpotensi akan kandungan gas. Pada formasi Baturaja background

gas muncul hanya pada lapisan-lapisan tertentu saja.

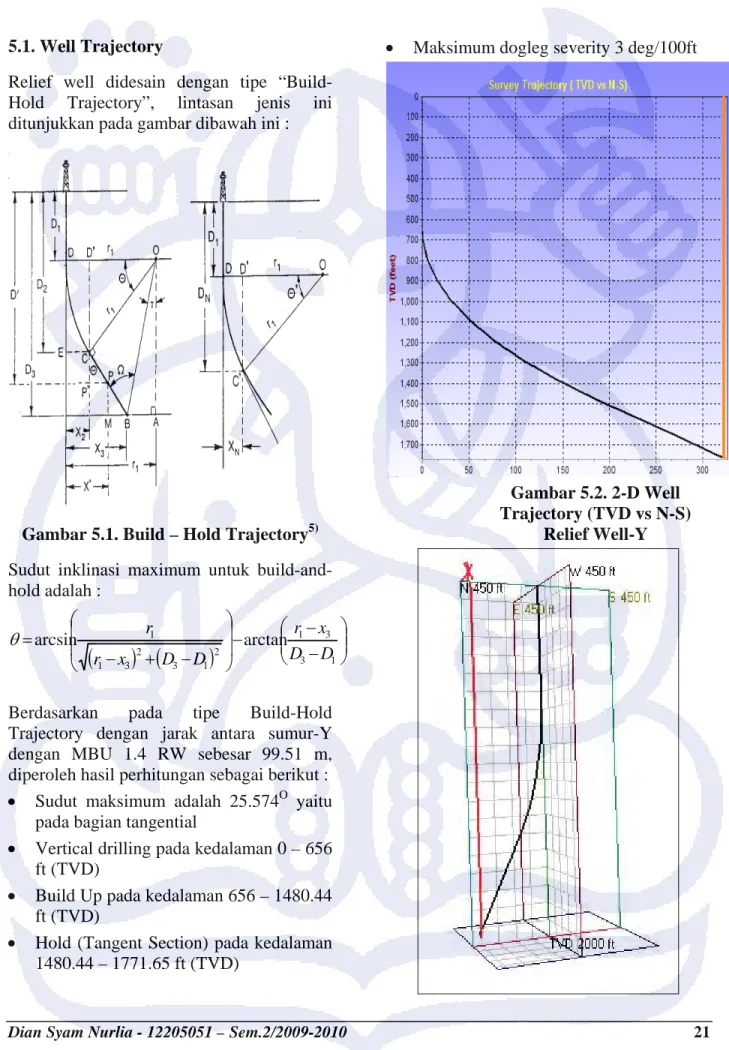

4.4. Grafik Tekanan vs Kedalaman Sumur-X

Berikut adalah grafik tekanan formasi dan tekanan rekah terhadap kedalaman pada sumur-X yang mengalami blow out berdasarkan hasil LOT.

Gambar 4.4 Grafik Tekanan Formasi dan Tekanan Rekah pada Sumur-X (Blow

Out) vs Kedalaman6)

5.1. Well Trajectory

Relief well didesain dengan tipe “Build-Hold Trajectory”, lintasan jenis ini ditunjukkan pada gambar dibawah ini :

Gambar 5.1. Build – Hold Trajectory5)

Sudut inklinasi maximum untuk build-and-hold adalah :

1 3 3 1 2 1 3 2 3 1 1 arctan arcsin D D x r D D x r r Berdasarkan pada tipe Build-Hold Trajectory dengan jarak antara sumur-Y dengan MBU 1.4 RW sebesar 99.51 m, diperoleh hasil perhitungan sebagai berikut : Sudut maksimum adalah 25.574O

yaitu pada bagian tangential

Vertical drilling pada kedalaman 0 – 656 ft (TVD)

Build Up pada kedalaman 656 – 1480.44 ft (TVD)

Hold (Tangent Section) pada kedalaman 1480.44 – 1771.65 ft (TVD)

Maksimum dogleg severity 3 deg/100ft

Gambar 5.2. 2-D Well Trajectory (TVD vs N-S)

Gambar 5.3. 3-D Well Trajectory Relief Well-Y

5.2. Desain Lumpur Pemboran

Untuk mendapatkan kurva hubungan antara tekanan pori dengan tekanan rekah terhadap kedalaman, gunakan data tekanan pori yang diperoleh dari pembacaan plot D-eksponen terhadap kedalaman pada sumur-x, sedangkan tekanan rekah didapat dari data LOT.

Gambar 5.4. Desain Lumpur Relief Well-Y

Tabel 5.1. Berat Jenis Lumpur Relief Well-Y

26" Hole 17 1/2" Hole 12 1/4" Hole 8 1/2" Hole

Fluid Type Gel Water/Native Clay WBM/KCL-polymer WBM/KCL-polymer WBM/KCL-polymer Mud Weight 8.7465 - 9.163 9.163 - 9.5795 9.163 - 9.5795 9.5795 - 10.4125 Depth 0-131.2 131.2-564.16 564.16-1279.2 564.16-1279.2-1931.92

Dengan menggunakan gambar “Average

Ranges For Plastic Viscosity and Yield Point” maka dapat ditentukan Plastic

Viscosity (PV) dan Yield Point (YP) dari lumpur pemboran tersebut.

Gambar 5.5. Average Ranges For Plastic Viscosity and Yield Point4)

Tabel 5.2. PV dan YP Lumpur Relief Well-Y 26" Hole 17 1/2" Hole 12 1/4" Hole 8 1/2" Hole mud weight 8.7465 - 9.163 9.163 - 9.5795 9.163 - 9.5795 9.5795 - 10.4125 YP 10-030 20-24 20-27 20-27 PV 2-010 16-18 16-20 16-20

5.3. Hole Geometry Selection

Perencanaan ukuran casing dan bit harus mempertimbangkan problem yang akan dihadapi untuk menentukan karakteristik ukuran casing dan bit yang dibutuhkan.

Karakteristik yang dibutuhkan untuk menentukan ini adalah :

Diameter luar dan dalam casing Diameter coupling

Ukuran bit

Suatu pemboran membutuhkan beberapa rangkaian casing dalam pelaksanaannya untuk mencapai kedalaman total yang diinginkan. Beberapa tipe casing yang ada, yaitu sebagai berikut:

Drive atau structural pipe Conductor casing Surface casing Intermediate casing Production casing Liner Tubing

Gambar dibawah dapat digunakan untuk menyeleksi ukuran bit dan casing yang dibutuhkan untuk berbagai macam program.

Gambar 5.6. Chart Seleksi Ukuran Casing & Bit5)

Berdasarkan pada kurva tekanan pori dan tekanan rekah dan Chart Seleksi Ukuran Casing dan Bit maka pada kasus ini akan digunakan 5 casing dengan ukuran :

Casing 1 : 20” Driven (Stove Pipe) Casing 2 : 13 3/8” ukuran lubang 17

½”

Casing 3 : 9 5/8” ukuran lubang 12 ¼” Casing 4 : 7” ukuran lubang 8 ½”

5.4. Casing Desain

5.4.1. Casing Desain Safety Factor Tabel 5.3. Casing Desain Safety Factor

Diameter Failure Mode Desain Factor

20” Collapse 1.10 Burst 1.10 Tension 1.60 13 3/8” Collapse 1.10 Burst 1.10 Tension 1.60 9 5/8” Collapse 1.10 Burst 1.10 Tension 1.60 7” Collapse 1.10 Burst 1.10 Tension 1.60 5.4.2. Hasil Perhitungan

Dengan menggunakan metode maksimum load diperoleh hasil yang ditunjukkan pada table berikut :

Tabel 5.4. Casing Desain Relief Well-Y Parameter 20" 13 3/8" 9 5/8" 7" Top MD (ft) 0 0 0 0 Bottom MD (ft) 131.2 557.6 1292.32 2010.64 Top TVD (ft) 0 0 0 0 Bottom TVD (ft) 131.2 557.6 1279.2 1931.92 Length (ft) 131.2 557.6 1292.32 2010.64 Grade H-40 H-40 J-55 C-75 Weight (ppf) 94 48 36 23 Connection RTC RTC BTC BTC Burst Load (psi) 83.96 401.5055 520.97 4911.558 Burst Rating (psi) 1530 1730 3520 5940 Collapse Load (psi) 87.519 390.6478 309.051 1264.129 Collapse Rating (psi) 520 740 2020 3750 Tension Load (lb-f) 17358.55722 37671.762 96140.17 83125.76 Body Yield (lb-f) 1077000 542000 564000 499000 Joint Strength (lb-f) 581000 322000 639000 557000 4.6. Cementing Program

Gambar 5.7. Densitas Semen Relief Well-Y

Tabel 5.5. Cementing Program Relief Well-Y Parameter 20" 13 3/8" 9 5/8" 7" Setting Depth (ft) 131.2 557.6 1292.32 2013.92 Cement System Lead Lead & Tail Lead & Tail Lead Lead Density (ppg) 11.662 11.9119 12.9115 10.9956 Top of cement (ft) 0 0 0 0 Tail Density (ppg) - 12.495 13.328 -

VI. KEBERHASILAN RELIEF WELL

Keberhasilan pembuatan relief well-Y dapat dilihat dari proses tahap killing dan cementing yang telah dilakukan. Berhasil

atau tidaknya proses killing dan cementing sangat berkaitan dengan pembuatan relief well.

6.1. Tujuan Killing dan Cementing

Tujuan dari proses killing dan cementing pada relief well-Y ini adalah :

- Menghentikan aliran pada crater-crater di sekitar sumur-X, dengan menginjeksikan lumpur dengan berat dan volume yang tepat

- Volume yang tepat dapat diperoleh dengan metode asumsi yang baik, atau ditindaklanjuti dengan metode operasional di lapangan secara langsung

- Menginjeksikan cement slurry dengan mendesak posisi lumpur secara pelan sehingga secara permanen saluran tertutup oleh semen dengan berat dan volume yang tepat.

6.2. Tindakan yang Dilakukan

Berikut adalah tahap tindakan yang dapat dilakukan untuk menghentikan semburan sumur-X :

Gambar 6.1. Tindakan yang dilakukan pada proses Killing dan Cementing7)

6.3. Uji Komunikasi Relief Well dan Killing

6.3.1. Evaluasi Tekanan

Pada pelaksanaan uji komunikasi dilakukan evaluasi tekanan (ESG), yaitu merupakan evaluasi yang diambil dari hasil tes statik yang dilakukan berulang kali, yaitu segera setelah pemompaan fluida dihentikan, kemudian dilakukan pembacaan tekanan. Dengan tujuan, dengan dipompa maka akan membilas dan mengeluarkan kandungan gas dalam drillpipe sehingga didalam pipa tersebut berisi fluida homogen. Dengan demikian langsung dapat dilakukan perhitungan tekanan dasar lubang atau Ekivalen Berat Lumpur (ESG). Bila diperoleh variasi data, maka hasil yang terendah harus diambil, karena pada dasarnya tidak mungkin bisa membuat

kesalahan (masuknya gas) mengakibatkan tekanan static turun, yang pasti tekanan static akan naik, jika ditemukan tekanan lebih tinggi dimungkinkan karena masih ada gas dalam system dan belum seluruh pipa terisi fluida homogen.

6.3.2. Hasil Uji Komunikasi

Berdasarkan data laporan harian pemboran relief well, diperoleh data uji komunikasi sebagai berikut :

- Pada uji komunikasi pertama, dimana casing hanya sampai kedalaman xxx (openhole), dengan menginjeksikan air 1700 bbls, belum terjadi komunikasi, hal ini dapat disebabkan karena belum cukupnya air mengisi rongga yang sudah terisi hanya dengan gas. Masuknya air bukan hanya ke saluran (path) tapi juga ke sekeliling formasi. Masuknya air ke beberapa lapisan sekaligus, karena openhole yang memiliki 3 lapisan pasir masih terbuka.

- Pada uji komunikasi kedua, setelah penginjeksian air-KCL 3% sebanyak 8064 bbls, terjadi komunikasi terhadap crater utama. Maka seluruh saluran (path) yang sebelumnya berisi gas bisa terisi dengan volume kurang dari 8064 bbls, karena ada sebagian air yang masuk kea rah lain selain ke saluran. Tekanan drillpipe tercatat sekitar 1500-1600 psi dengan rate 11.5 BPM. Yang kemudian turun pada saat pelaksanaan tes statik tekanan ketiga dicatat tekanan drillpipe 380 psi hingga stabil (yang ekivalen dengan ESG 1.54).

- Setelah itu, dilakukan penginjeksian air-KCL 6% dan dilakukan pula tes statik sebanyak 5 kali, setelah dipastikan terdapat komunikasi, dan tekanan statik casing stabil pada saat dibuka annulus, yaitu sekitar 310 psi (ESG 1.45), dipompakan lumpur SG 1,89 melalui annulus, sehingga tekanan static casing turun hingga 0 psi.

Sehingga dapat disimpulkan dari tes-tes statik pada saat uji komunikasi dilakukan, bahwa karena sejarah tekanan statik yang terjadi memiliki range antara ESG 1.40 – 1.54, maka ESG yang terkecil (optimistic) dapat diraih yaitu 1.40 ESG (dalam keadaan tubular homogeny,tidak terdapat gas) atau ESG 1.54 (pesimistik,dimana masih terdapat gas di tubular)

6.4. Cementing 6.4.1. Evaluasi Volume

Sebelum dilakukan proses penyemenan, maka perlu dilakukan evaluasi volume. Yaitu evaluasi yang diambil dari volume saat lubang kosong, kemudian mulai terjadi perubahan volume di Crater, yang menunjukkan volume yang bisa mengalir dari bawah sampai ke atas melalui saluran (path). Berdasarkan hasil tes static dan uji komunikasi yang telah dilakukan, terjadi komunikasi setelah penginjeksian air sebanyak 8064 bbls. Maka sebagai dasar bisa saja diambil volume yang mengisi saluran (path) adalah 8064 bbls, namun sebenarnya volume air tersebut sebagian tersebar terlebih dahulu ke lapisan dengan arah yang lain selain ke saluran, sehingga volume yang mengisi saluran adalah kurang dari 8064 bbls.

Dari kekuatan formasi yang makin bawah makin besar, maka selalu terbentuk “Flower System” saat terjadi retakan pada formasi akibat naiknya tekanan hidrolik yang terjadi. Hal ini diperkuat pula dengan banyaknya Crater yang tersebar di permukaan.

Gambar 6.2. Flower System7)

Gambar 6.3. Model Volume7)

Dari hasil evalusi volume yang dilakukan, maka didapat kesimpulan berikut ini :

1. Dari realitas yang berbentuk “Flower System” maka bila mengikuti model ekstrim tentunya akan sangat mudah dimatikan, karena model homogen

tidak mungkin terjadi dalam realitasnya, sehingga diambil model estimasi yang memasukkan kedua faktor tersebut, dimana diambil ruang yang sangat rapuh sedalam 100 m.

2. Untuk dapat mematikan semburan dengan tekanan formasi ESG=1,4 (OPTIMISTIK) bisa dengan cara menginjeksikan lumpur SG = 1,8 sebanyak 1103 bbls sehingga pada ketinggian 265 m gas kick akan berhenti.

3. Untuk menyumbat semburan dengan semen, maka diperlukan 3609 bbls dengan SG=1,8, sehingga TOC akan berada pada kedalaman 136 m. Akibatnya tekanan hidrostatik akan mencapai ESG = 1,65 yang jelas lebih besar dari 1,4 tapi masih lebih kecil dari 2,0 sebagai keamanan tidak terjadi total loss.

6.4.2. Metode Penyemenan

Metode penyemenan yang dilakukan adalah sebagai berikut :

- Volume semen menunggu hasil pemompaan lumpur

- Pelaksanaan penyemenan tidak perlu langsung setelah penyemenan, akan tetapi dapat dilakukan beberapa waktu setelah pemompaan lumpur, bisa beberapa hari setelahnya asal status crater sudah benar-benar dalam keadaan mati.

- Bila ternyata volume lumpur mematikan cukup kecil, maka sebaiknya pelaksanaan penyemenan dilakukan sesegera mungkin.

- Untuk 3600 BBls semen dengan pemompaan 20 BPM, maka diperlukan waktu pemompaan 3 jam

sehingga minimal thickening time 5 jam.

6.4.3. Kesimpulan dari Tahap Killing dan Cementing

Gambar 6.4. Tahap Killing dan Cementing7)

VII. KESIMPULAN

1. Relief well merupakan salah satu solusi untuk mengatasi Underground Blowout (UGBO)

2. Proses penyemenan yang kurang baik dapat mengakibatkan Underground Blowout.

3. Pengeboran relief well dapat dibagi menjadi 3 bagian (phase) utama.

4. Desain relief well yang tepat sangat diperlukan agar proses killing dan cementing (penanggulangan) dapat berjalan lancar.

5. Ukuran casing minimum yang digunakan adalah 7”.

6. Densitas lumpur yang digunakan adalah : Interval I = 8.7465 - 9.163 ppg ; Interval II = 9.163 - 9.5795 ppg ; Interval III = 9.163 - 9.5795 ppg ; Interval IV = 9.5795 - 10.4125 ppg. 7. Densitas semen yang digunakan

adalah : Interval I = 11.662 ppg ; Interval II = 11.9119 - 12.495 ppg ; Interval III = 12.9115 - 13.328 ppg ; Interval IV = 10.9956 ppg.

8. Ukuran casing yang digunakan adalah : Interval I = 20” Driven (Stove Pipe) ; Interval II = 13 3/8” ; Interval III = 9 5/8” ; Interval IV = 7”.

DAFTAR SIMBOL :

IP = tekanan injeksi (psi)

Gfr = gradien tekanan rekah (ppg) SF = safety factor (ppg)

D = kedalaman (ft)

Ls = panjang surface casing (ft) Pe = tekanan di luar casing (psi)

g = densitas gas (ppg) m = densitas lumpur (ppg) f = densitas fluida (ppg) Pfr = tekanan rekah (psi) Pf = tekanan formasi (psi)

SIDPP = Shut In Drill Pipe Pressure (psi) SICP = Shut In Casing Pressure (psi) Ps = tekanan di permukaan (psi) Li = panjang intermediate casing (ft) THP = Tubing Head Pressure (psi)

PF = Densitas packer fluid (ppg) s = desitas semen (ppg)

Lm = Tinggi kolom lumpur (ft) Hs = Tinggi kolom semen (ft) Dbs = densitas suspensi semen, ppg Gbk = Berat bubuk semen, lbs Gw = berat air, lbs Ga

Ga = berat additive, lbs

Vw = volume air, gallon Va = volume additive, gallon

Vs = volume suspensi semen, gallon Van = volume annulus , ft3

dh = diameter lubang bor, in odc = diameter luar casing, in Vd = volume pendorong plug, bbl idc = diameter dalam casing, in H = tinggi casing, ft

Povb = Tekanan overburden, psi.

v

= Tegangan matrik batuan, psi.

DAFTAR PUSTAKA

1. Nurjaman, Harri, Desain Dynamic

Killing Parameter Pada Sumur Dengan Underground Blowout, Tugas Akhir

Program Studi Teknik Perminyakan ITB, 2007.

2. Natasetiawan, Firda, Desain Relief Well

Untuk Menanggulangi Underground Blowout Pada Sumur-X, Tugas Akhir

Program Studi Teknik Perminyakan ITB, 2007.

3. Satria,Tedi, Pengaruh Beberapa Parameter Terhadap Penanggulangan Well Kick Pada Sumur Directional,

Tugas Akhir Departemen Teknik Perminyakan ITB, 2002.

4. L.William Abel, P.E., Robert Lilly and Hal A Kendall, Ph.D., P.E., “Firefighting and Blowout Control”. BookCrafters, Chelsea. Michigan. 1993 5. Rubiandini Rudi, Diktat Kuliah

TM-3202 Perancangan Pemboran, Penerbit

ITB, Bandung 2004.

6. Laporan Tim Killing Sumur-X, Merbau, Palembang, Sumatera Selatan, Juli 2009. 7. Rubiandini Rudi, Tahap Killing dan

Cementing Crater lapangan Merbau,