Pengaruh Densitas Isi terhadap Ketelitian Dimensi pada

Produk Mesin 3D Printing

Ridwan Gunawan*)

Jurusan Teknik Mesin, Fakultas Teknologi Industri, Universitas Trisakti, Jakarta *)Corresponding Author. Email: ridwangunawan240996@gmail.com

ABSTRACT. Additive manufacturing is a very important technology in industrial manufacturing 4.0 era. It is because this

technology can change an object from a virtual form into a physical model quickly and easily. One of additive manufacturing type is the FDM rapid prototyping machine. A machine has modified from a single nozzle to a dual nozzle so the printing process can be faster and can be used for different color filaments. This study compared 3D models made in the CAD software and the result of test specimens that have been printed using MakerGear M2 3D machine by measuring using a measurement tool profile projector. The host software of the machine was set up at 20%, 40%, 60%, 80% and 100% infill density. The results of analysis on test specimens show the best accuracy at 20% infill density.

Keywords: 3D_printing; infill density; additive manufacturing

1. PENDAHULUAN

Persaingan global dan krisis energi telah mendorong industri manufaktur untuk mempersingkat siklus pengembangan produk muncul dan perkembangan pesat telah menjadi salah satu sarana penting kompetisi. Dalam era industri 4.0 ini teknologi rekayasa balik (reverse engineering) telah berkembang dengan pesat. Hal ini tidak lepas dengan perkembangan teknologi 3D scanner dan mesin 3D printer, sehingga waktu dan langkah-langkah perancangan dan pengembangan suatu produk menjadi lebih singkat. Mesin 3D scanner sering kali digunakan pada pengambilan data masukan model 3D yang akan di cetak pada mesin 3D printer. Salah satu penelitian yang telah dilakukan oleh S. Cahyati dkk, membuktikan bahwa hasil pemindaian dengan 3D laser scanner menggunakan sensor dari kamera smartphone memiliki bentuk geometri dan dimensi yang memadai untuk dicetak dimesin 3D printer [1]. Setelah pemakaian selama 3 tahun 3D laser scanner ini kemudian dikalibrasi ulang, dan ternyata hasilnya masih menunjukan kualitas yang tidak jauh berbeda dari saat awal pembuatannya. Hal ini menunjukan 3D laser scanner ini layak untuk digunakan sebagai alat input untuk mendapatkan geometri objek yang akan di cetak di mesin 3D printer [2].

Optimalisasi kinerja mesin 3D printer sampai saat ini

sudah banyak dilakukan salah satunya dengan

memodifikasi mesin 3D printer nozel tunggal menjadi nozel ganda. Untuk itu dibutuhkan penambahan komponen yang di perlukan agar mesin dapat bekerja sesuai dengan target rancangan. Penambahan nozel tersebut memerlukan kerangka baru agar dapat menahan penambahan beban gaya yang di akibatkan oleh penambahan nozel. Perancangan kerangka baru untuk mesin 3D printer yang di modifikasi telah dirancang ulang dan diuji kekuatannya. Analisa kekuatan dilakukan dengan metode simulasi menggunakan CAE. Hasil dari simulasi diperoleh bahwa rancangan dinyatakan mampu menahan tegangan sebesar 23,8 MPa dengan σizin= 7,67

MPa sedangkan tegangan yang ditimbulkan pada komponen nozel hanya sebesar σ = 0,107 MPa. oleh karena, σ < σizin, maka kerangka nozel ganda tersebut kuat

menahan beban dari kedua nozel [3]. Fungsi dari kerangka tersebut agar dapat menopang komponen tersebut dan menstabilkan pergerakan ketika pembuatan produk berlangsung.

Salah satu keuntungan penggunaan mesin 3D printer yaitu membuat prototipe dalam waktu yang singkat dan biaya yang murah dibandingkan pembuatan prototipe secara konvensional. Mesin 3D printer termasuk salah

satu mesin yang menggunakan tekologi rapid

prototyping. 3D printer adalah suatu teknologi atau mesin yang di pakai untuk membuat atau mencetak suatu benda yang sebelumnya sudah di desain pada CAD/CAM. Mesin 3D printer hasil modifikasi kemudian diuji ketelitian produk yang di hasilkan berdasarkan perbedaan ketinggian lapisan (layer height) 0,2; 0,3; 0,4 sudah mampu mencetak produk dengan penyimpangan paling kecil yaitu 0,01 mm dan 0,19 paling tinggi

penyimpangannya [4]. Infill density dapat

menggambarkan pengaruh % kepadatan isi produk cetak terhadap sifat mekaniknya. Infill density bervariasi dari 0% hingga 100% dengan tingkat kepadatan dan isi yang berbeda, ketika pengaturan 0% bagian yang di cetak hanya akan memiliki permukaan yang hanya akan bergantung pada ketebalan produk cetak [5]. Penelitian lain menunjukan beberapa pengaruh densitas isi terhadap hasil produk cetak diantaranya waktu cetak, berat, kualitas cetak, objek kekuatan dan sifat mekaniknya [6]. Pola pengisian untuk pencetakan produk yang tidak

membutuhkan kekuatan mekanik disarankan

menggunakan % kepadatan isi yang kecil dan untuk produk yang membutuhkan ketahan mekanis yang tinggi disarankan menggunakan kepadatan isi yang tinggi [7]. Berdasarkan hasil kajian pustaka diatas pada penelitian ini ingin diketahui apakah ada perbedaan ketelitian produk cetak yang menggunakan % densitas isi berbeda.

2. METODE

Penelitian yang akan dilakukan mengikuti diagram alir seperti pada Gambar 1, berdasarkan gambar pada diagram alir dilakukan mulai penelitian setelah memulai lanjut ke identifikasi masalah pada mesin 3D printer setelah mengetahui adanya ketidaksesuaian dimensi pada produk yang dihasilkan oleh mesin 3D printer dan akan dilakukan pembandingan dengan setting densitas isi yang berbeda pada produk, penentuan parameter densitas isi yang dipilih adalah 20%, 40%, 60%, 80% dan 100% setelah melakukan penentuan densitas isi dilakukan lanjut ke pemodelan benda uji yang dilakukan pada software CAD setelah pemodelan selesai lanjut ke pembuatan benda uji pada mesin 3D printer dengan setting densitas isi yang sudah ditentukan setelah pembuatan benda uji lanjut ke pengukuran pada benda uji tersebut dengan menggunakan 2 alat pengukuran yaitu profil proyektor dan setelah benda uji di ukur lanjut ke pengolahan hasil pengukuran dan akan di lakukan pembandingan pada hasil pengukuran dengan dimensi model 3D pada CAD jika hasil dimensi benda uji tidak mendekati kembali kepenentuan parameter jika mendekati lanjut apakah mesih layak digunakan atau tidak.

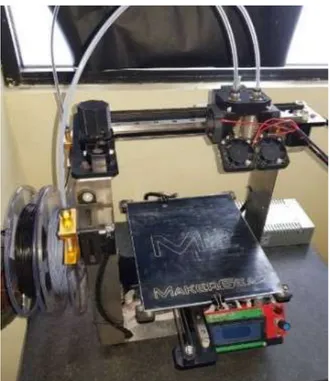

Mesin yang digunakan pada penelitian ini adalah mesin 3D printer MakerGear M2 dengan modifikasi dari nozel tunggal menjadi nozel ganda dan mesin bisa dilihat pada Gambar 2.

Gambar 2. Mesin 3D Printer

Filamen adalah material yang digunakan oleh mesin 3D printer Makergear M2. Pada penelitian yang digunakan adalah filamen dengan jenis PLA berdiameter 1,75 mm. Pada Gambar 3 (a) berwarna putih pada pengujian pertama, Gambar 3 (b) hijau pengujian kedua dan Gambar 3 (c) filamen merah pengujian ketiga.

(a) (b)

(c)

Gambar 3. FilamenPada penelitian ini diperlukan benda uji yang berguna untuk membandingkan dimensi antara model 3D dengan hasil benda uji yang sudah di print menggunakan mesin 3D printer. Untuk itu dibuat benda menggunakan CAD (Computer Aided Design).

Gambar 4. Model CAD Benda Uji

Setelah melakukan pemodelan pada software CAD, selanjutnya akan melakukan setting densitas isi dengan parameter yang berbeda pada software repitier host, setting pada mesin 3D printer bisa dilihat pada Tabel 1.

Tabel 1. Printing Setting

Layer Height 0,4 mm

Print Speed 40 mm/s

Nozzle Temp 210 °C

Bed Temp 50 °C

Setelah melakukan setting pada mesin 3D printer selanjutnya akan melalukan pencetakan dengan densitas isi 20%, 40%, 60%, 80%, 100% pada software repitier-host, material yang digunakan adalah material PLA berwarna putih, merah dan hijau berdiameter 1.75mm. Hasil pencetakan benda uji dalam berbagai persentase densitas isi bisa dilihat pada Gambar 5. Benda uji pada

pengujian pertama menggunakan filamen putih,

pengujian kedua filamen hijau dan pengujian ketiga filamen merah.

Alat Pengukuran Proyektor Profil

Proyektor Profil adalah seperangkat alat untuk mengukur dimensi benda uji. Pada penelitian ini menggunakan profil proyektor dengan seri PJ300 bermerk Mitutoyo. Ketelitian pada profil proyektor adalah 1 mikrometer gambar profil proyektor bisa dilihat pada Gambar 6.

Gambar 5. Benda Uji

Gambar 6. Proyektor Profil 3. HASIL DAN PEMBAHASAN

Setelah melakukan pembuatan benda uji dengan melakukan setting parameter densitas isi yang berbeda,

Pengukuran dimensi pada benda uji dilakukan

menggunakan alat pengukuran proyektor profil.

Pengukuran dilakukan pada ketebalan lebar dan tinggi dari benda uji 1, 2 dan 3 sebanyak 3 kali pengujian.

Hasil Pengukuran Ketelitian

Data hasil pengukuran pada benda uji dengan setting densitas isi 20%, 40%, 60%, 80% dan 100% menggunakan filamen berwarna putih, filamen berwarna merah dan filamen berwarna hijau kemudian akan dibuat grafik. Grafik tersebut akan membandingkan parameter densitas isi dari 20-100 % dengan 3 kali pengujian menggunakan warna filamen yang berbeda.

Hasil Pembandingan Dimensi Tinggi Antar Densitas Isi Pada Gambar 7 filamen berwarna hijau menunjukan kenaikan penyimpangan dari densitas isi 20% hingga 100%, filamen berwarna merah menunjukan kenaikan dari densitas isi 20% hingga 100% dan filamen berwarna putih menunjukan penurunan dari densitas isi 20% hingga 100%. Pembandingan hasil benda uji menunjukan pembandingan dimensi tinggi pada benda uji adalah penyimpangan terkecil pada densitas isi 20% dengan filamen berwarna hijau.

Gambar 7. Pembandingan Dimensi Tinggi Antar Infill Density Sedangkan pada Gambar 8 filamen berwarna hijau menunjukan kenaikan penyimpangan dari densitas isi 20% hingga 100%, filamen berwarna merah menunjukan kenaikan dari densitas isi 20% hingga 100% dan filamen berwarna putih menunjukan kenaikan dari densitas isi 20% hingga 100%. Pembandingan dimensi tebal pada benda uji, dimana penyimpangan terkecil adalah densitas isi 20% dengan filamen putih.

Gambar 8. Pembandingan Dimensi Tebal Pada Benda Uji

Pada Gambar 9 filamen berwarna hijau menunjukan kenaikan penyimpangan dari densitas isi 20% hingga 100%, filamen berwarna merah menunjukan kenaikan dari densitas isi 20% hingga 100% dan filamen berwarna putih menunjukan penurunan dari densitas isi 20% hingga 100%. Pembandingan dimensi lebar pada benda uji menunjukan penyimpangan terkecil adalah pada densitas isi 20% dengan filamen hijau.

Gambar 9. Pembandingan Dimensi Lebar Pada Benda Uji Produk hasil cetakan oleh mesin 3D printer ini mengalami penyusutan akibat perubahan fase dari solid, cair, dan menjadi solid kembali. Hal ini berpengaruh kepada ketelitian dimensi benda kerja. Penyimpangan dimensi yang paling kecil atau dimensi produk yang paling baik adalah produk dengan densitas isi 20%. Hal ini kemungkinan besar gaya Tarik menarik antara lapisan luar dan densitas isi lebih kecil, sehingga perubahan dimensi produk relatif lebih kecil. Akibatnya produk dengan densitas isi 20% mempunyai tingkat keakurasian yang lebih baik atau penyimpangan yang paling rendah. Hal lain yang menguntungkan adalah hematnya bahan baku yang dibutuhkan oleh proses pembuatan produk, sehingga biaya pembuatan produk menjadi lebih murah. Namun untuk produk-produk yang memerlukan kekuatan mekanis tertentu tingkat densitas perlu dipertimbangkan dengan lebih seksama menggunakan perhitungan yang diperlukan sehingga kekuatan produk sesuai dengan yang diharapkan

4. KESIMPULAN

Pada hasil analisis dimensi tebal, tinggi, lebar dan kemiringan pada dimensi benda uji menunjukan densitas isi 20% adalah setting paling bagus keakurasiannya dibandingan dengan densitas isi 40%, 60%, 80% dan 100%. Hal ini menunjukan bahwa ada pengaruh densitas isi terhadap ketelitian dimensi benda kerja. Untuk benda-benda yang memerlukan sifat mekanis yang tinggi,

pemilihan densitas isi harus mempertimbangkan

perhitungan kekuatan mekanisnya. DAFTAR PUSTAKA

[1] S. Cahyati, M. Budiman, dan F. U. Lubis, “A comparison process of 3D model quality using 3D laser scanning triangulation method,” ARPN J. Eng. Appl. Sci., vol. 11, no. 2, pp. 818–824, 2016.

[2] S. Cahyati dan A. Rahmat, “Kualifikasi Alat 3D Laser Scanner Terintegrasi Menggunakan Tiga Tipe Smartphone Sebagai Alat Input,” Prosiding Seminar Nasional Pakar, 2019.

[3] S. Cahyati et al., “Analisa Kekuatan Kerangka Penopang Ekstruder Modifikasi Mesin 3d Printer Nozel Tunggal Menjadi Nozel Ganda,” pp. 1–7, 2019.

[4] S. Cahyati, B. Satriawan, “Ketelitian Dimensi Produk Hasil Proses Modifikasi Mesin Fdm Dual Extruder,” Semin. Nas. Pakar ke 2, pp. 1–7, 2019.

[5] F. Othman dan H. B. Ali, “Investigation and analysis of infill density on impact property,” vol. 5, no. February, pp. 115– 120, 2018.

[6] D. M. Patel, “Effects of Infill Patterns on Time , Surface Roughness and Tensile Strength in 3D Printing,” Int. J. Eng. Dev. Res., vol. 5, no. 3, pp. 566–569, 2017.

[7] D. Abbas, D. Mohammad Othman, H. Basil Ali, “Effect of infill Parameter on compression property in FDM Process,” Int. J. Eng. Res. And Application, www.ijera.com, vol. 7, no. 10, pp. 16–19, 2017.