56

PENGARUH PARAMETER PRODUK PRINTER 3D TERHADAP PENYUSUTAN DIMENSI

DANKEKUATAN PUKUL

Hussein Ihsan Prayoga1, Etik Puspitasari2

1,2 Jurusan Teknik Mesin, Program Studi D-IV Teknik Mesin Produksi dan Perawatan, Politeknik Negeri Malang

1husseinpray@gmail.com, 2etik.puspitasari@polinema.ac.id

Abstrak

Perkembangan teknologi printer yang dirasakan saat ini berdampak munculnya jenis printer yang dapat digunakan untuk mencetak produk atau objek 3 dimensi. Pada dasarnya printer 3D digunakan dalam proses pembuatan suatu objek prototipe berbentuk tiga dimensi (additive manufacturing) dari sebuah model digital. Teknik FDM (fused deposition modeling) adalah salah satu teknik yang sering digunakan pada printer 3D. Berbagai material sudah banyak digunakan dan salah satunya adalah filamen PETG (Polyethylene Terephthalate Glycol). Material PETG ini lebih tahan lama namun muda dicetak serta tahan terhadap benturan. Alasan ini yang membuat banyak diaplikasikan pada benda kebutuhan sehari – hari seperti botol minuman dan kemasan makan.Tujuan dari penelitian ini adalah menganalisa keakuratan dimensi dan nilai besaran kekuatan pukul material PETG pada hasil printer 3D dengan pemberian variasi temperatur nozzle 240°C, 250°C, 260°C dan ketebalan layer 0,1 mm; 0,2 mm; 0,3 mm. Pada penelitian ini menggunakan analisis software statistika dengan metode DOE (Design of Experimen Factorial).Hasil yang didapatkan yaitu parameter yang berpengaruh dalam penyusutan dimensi antara lain tebal layer dengan nilai penyusutan paling kecil pada tebal layer 0,2 mm yaitu sebesar 99,310 mm3. Sementara pada nilai kekuatan pukul dipengaruhi parameter tebal layer dengan nilai kekuatan pukul terbesar pada tebal layer 0,3 mm yaitu sebesar 0,1202 Joule/mm2.

Kata kunci : Kekuatan Pukul, Parameter, Penyusutan dimensi, PETG, Printer 3D.

I. Pendahuluan

Di era modern saat ini semakin banyak perkembangan teknologi yang dirasakan, tak terlepas adanya perkembangan pada teknologi percetakan. Salah satu alat yang sudah banyak digunakan pada percetakan adalah printer. Teknologi yang satu ini telah berkembang hingga telah banyak penggunaannya sebagai salah satu pilihan alat usaha pada dunia industri.

Perkembangan teknologi printer yang dirasakan saat ini berdampak munculnya jenis printer yang dapat digunakan untuk mencetak produk atau objek 3 dimensi. Printer 3D termasuk jenis alat percetakan yang canggih karena memiliki keunggulan tersendiri yang tentunya akan terus dikembangkan untuk kedepannya.

Pada dasarnya printer 3D digunakan dalam proses pembuatan suatu objek atau sebuah prototipe (additive manufacturing) dari sebuah model digital. Printer 3D ini dibuat pertama kali pada tahun 1984 dan seiring perkembangannya alat ini semakin banyak mengalami perubahan yang semakin memuaskan dalam hasil produk yang didapat. Sudah banyak bidang yang menerapankan printer 3D seperti bidang otomotif, kesehatan dan lain-lain. Ada beberapa alasan yang bergunanya dan semakin diperlukannya proses pencetakan prototipe dalam penindustrian adalah semakin meningkatnya efektifitas dalam hal ini komunikasi yang terjalin dari pihak industri dengan konsumen, meminimliasir kesalahan saat produksi, waktu yang dibutuhkan saat pengembangan produk baru semakin sedikit, serta mengurangi perubahan mendasar dan meningkatkan jangka pakai produk. 1

Ada berbagai teknik yang diterapkan pada printer 3D seperti Fused Deposition Modeling (FDM), Direct Metal Deposition

(DMD), Selective Lasersintering (SLS), Inkject Modeling (IJM) dan Stereo-Lithography (SLA). FDM adalah salah satu

teknik yang sering digunakan pada printer 3D. Disini printer 3D bekerja dimulai dengan proses dipanaskannnya material (filament) pada bagian nozzel kemudian dicetak dimeja secara lapis demi lapis hingga terbentuk sesuai dengan desain objek yang diinginkan.

Namun sebelum printer bekerja membentuk suatu objek maka diperlukan desain objek tersebut pada Computer Aided Design (CAD) kemudian diubah (export) dalam bentuk Stereo- Lithography (STL) yang kemudain diupload ke slicer program yang direspon mesin untuk mencetak part sesuai dengan desain yang diinginkan. Sejumlah software yang dapat digunakan pada proses slicer seperti Repetier-Host, Slicer, dan Cura.

Produk atau objek yang dibuat tentunya harus mempertimbangkan berupa kualitas pada produk yang dicetak.

Dimana salah satu faktor yang mempengaruhi kualitas baik atau buruknya hasil percetakan ini dilihat dari akurasi dimensi. Dari penelitian yang dilakukan dapat diketahui posisi orientasi dan besar layer memeliki pengaruh pada efisiensi waktu, kualitas permukaan, dan ketelitian pada proses pencetakan produk pada printer 3D.1

Semakin berkembangnya penggunaan teknologi printer ini memerlukan berbagai jenis material (filament) yang digunkan untuk mencetak. Sudah terdapat material yang banyak digunakan antara lain seperti Acrylonitrile Butadiene Styrene (ABS), Polycarbonate (PC), Polystyrene, Nylon, Polylactic Acid (PLA), dan Polyethylene Terephthalate Glycol (PETG).

Sifat yang dimiliki material plastik dominan menjadi lunak jika mengalami proses pemanasan (thermoplastic) pada temperatur

tertentu serta akan berubah keras ketika setelah menjadi dingin. Pada jenis material PETG memiliki karakteristik yang dimiliki adalah elastisitas tinggi dan memerlukan temperatur yang tinggi untuk melunakannya. Material PETG ini memiliki perpaduan karakteristik yang terdapat pada material ABS dan PLA yang menajdikan material ini lebih tahan lama namun muda dicetak serta tahan terhadap benturan. Alasan ini yang membuat banyak diaplikasikan pada benda kebutuhan sehari – hari seperti botol minuman dan kemasan makan.

Dengan latar belakang yang ada, peneliti berniat untuk melakukan penelitian yang berjudul “Pengaruh Parameter Produk Printer 3D Terhadap Penyusutan Dimensi dan Kekuatan Pukul”. Tujuan dari penelitian ini adalah menganalisa keakuratan dimensi dan nilai besaran kekuatan pukul material PETG pada hasil printer 3D dengan pemberian variasi ketebalan layer dan temperatur nozzle.

II. Metode penelitian

Proses penelitian ini menggunakan peralatan berupa mesin printer 3D serta material yang digunakan berupa filamen PETG dengan diameter 1,75 mm. Pada penelitian ini memilih parameter temperatur nozzle dengan nilai 240°C, 250°C, 260°C dan ketebalan layer 0,1 mm; 0,2 mm; 0,3 mm dengan dilakukan pengujian pengukuran dimensi serta pengujian pukul untuk mengetahui pengaruh parameter yang dipilih terhadap nilai penyusutan dimensi dan nilai kekuatan pukul pada produk

1. Alat dan Bahan

Pada penelitian ini menggunakan mesin printer 3D Creality Ender 3 V2 beserta peralatan tambahan saat pembuatan spesimen pada printer 3D yaitu kapi, tang potong, spidol board maker, sd card, card reader, gunting. Sementara untuk alat pada penujian penyusutan dimensi meliputi mistar geser dengan ketelitian 0,02 mm, busur baja. Pada pengujian impact mengunakan alat uji impact dengan menggunakan pendulum untuk material plastik. Mesin printer 3D, mistar geser dan alat uji impact dapat ditunjukan sebagai berikut:

Gambar 2. Mesin printer 3D creality ender 3 V2.

Gambar 3. Mistar geser.

Gambar 4. Alat uji impact.

II. Pembuatan Spesimen

1. Mendesain spesimen yang akan dicetak pada aplikasi catia V5R21. Desain yang dibuat sesuai ASTM D6110-10 merupakan standar uji pukul churpy. Berikut adalah proses desain pada catia V5R21:

58 dilakukan pengaturan parameter yang dipilih pada aplikasi cura. Proses pengaturan parameter ditunjukan sebagai berikut:

Gambar 6. Pengaturan parameter

3. Mencetak spesimen pada printer 3D diawali dengan mengatur file mana yang akan dicetak pada layar monitor mesin printer selanjutnya mesin printer akan bekerja sesuai data yang ada pada file tersebut. Printer akan berhenti dengan sendirinya jika proses pembuatan spesimen sudah selesai. Proses mencetak spesimen pada printer 3D ditunjukan sebagai berikut:

Gambar 7. Pencetakan spesimen

I. Pengambilan Data

Pada penelitian terdapat 2 metode pengambilan data yaitu pengukuran dimensi dan pengujian pukul. Metode pengambilan data pada peneleitian ini adalah sebagai berikut:

1. Melakukan pengukuran dimensi

Pengambilan data pengukuran dimensi dimulai dari mengukur panjang spesimen, tebal spesimen, dan tinggi spesimen menggunkan mistar geser dengan ketelitian 0,02.

Untuk pengukuran sudut takikan menggunakan busur derajat.

Pengukuran Dimensi ditunjukan sebagai berikut:

Gambar 8. Pengkuran dimensi

Gambar 9. Pengukuran takikan

Data yang diperoleh kemudian akan diolah dalam persamaan untuk mengetahui nilai penyusutan. Berikut persamaan (1) untuk mengetehaui nilai penyusutan:

Penyusutan =Dimensi Drawing – Dimensi Aktual

=(V balok – V prisma) – (V balok – V prisma)

= ((p x l x t) – (0,5 x a x t )) - ((p x l x t) – (0,5 x a x t)) (1)

2. Melakukan pengujian impact

Pengujian impak dilakukan dengan alat uji impak charpy sesuai standar ASTM D6110-10. Hasil dari pengujian impak berupa sudut akhir dimasukkan ke dalam persamaan (2) sebagai berikut:

EI = Ep1 - Ep2

= m1 x g1 x h1- m2 x g2 x h2

= m x g x (h1 - h2) (2) Dimana :

EI :Energi Impact (Joule) m1 = m2 : Massa pendulum (Kg) g1 = g2 : Percepatan gravitasi (m/S2)

h1 : Tinggi pendulum sebelum tumbukan (m) h2 : Tinggi pendulum sesudah tumbukan (m) Dimana untuk mencari nilai h1:

h1 : l + (l x Sin α) h2 : l – (l x Cos β)

Cos α : Sudut Awal, Sebelum Pendulum di Ayun (°) Cos β : Sudut Akhir, Sesudah Pendulum di Ayun (°) l : Panjang Lengan Pendulum (mm)

Sehingga rumus mencari Harga Impact:

HI : EI/A Dimana :

HI : Harga Impact EI : Energi Impact

A : Luas Penampang (mm/S2) : (tinggi – kedalaman takik) x lebar Dimana:

h2 : Tinggi pendulum sesudah tumbukan (m) EI : Energi Impact (Joule)

A : Luas Penampang (mm/S2) HI : Harga Impact (Joule/ mm/S2)

Berikut adalah proses pengambilan data pengujian impact:

Gambar 10. Pengujian impact dengan metode churpy

II. Hasil dan Pembahasan 1. Data Penelitian

a. Data pengukuran dimensi

Data pengukuran dimensi yang sudah didapat kemudian akan dimasukan kedalam tabel pengambilan data.

Data pengukuran dimensi adalah sebagai berikut:

No Temperatur (°C) Layer (mm)

Volume Penyusutan (mmᶾ)

1 2 3 4

1

240

0,1 134,94 164,94 174,53 284,32

2 0,2 202,37 120,19 169,56 120,30

3 0,3 258,55 100,93 202,91 242,81

4

250

0,1 542,99 224,28 228,63 372,52

5 0,2 -36,65 193,98 -17,97 159,97

6 0,3 -35,82 -26,08 -77,31 356,82

7

260

0,1 196,20 336,45 476,33 218,24

8 0,2 109,53 359,33 -108,30 -80,58

9 0,3 214,92 128,57 135,78 78,75

Tabel 1. Nilai penyusutan

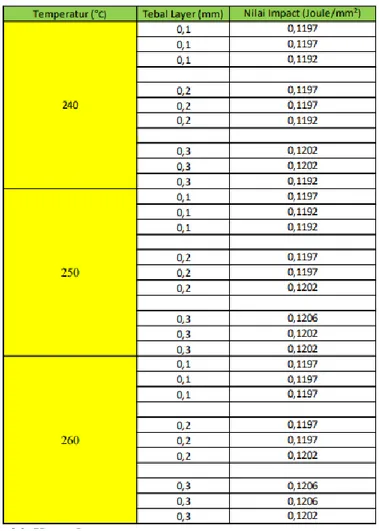

b. Data pengujian pukul

Data pengujian pukul yang sudah didapat kemudian akan dimasukan kedalam tabel pengambilan data. Data pengujian pukul adalah sebagai berikut:

Tabel 2. Harga Impact 2. Pengolahan data

Data hasil penelitian akan dilakukan analisis dengan bantuan aplikasi atau software statistika dengan metode DOE (Design of Experimen Factorial) untuk diketahui pengaruh dari parameter yang dipilih terhadap nilai yang dicari.

a. Analisis data penyusutan dimensi

Berikut merupakan hasil analisis data penyusutan dimensi pada metode DOE:

60 Tabel 3. Analisis Data Metode Doe Factorial

Untuk mengetahui pengaruh atau tidaknya dari setiap variabel yang diuji maka dapat diketahui dari nilai P-Value terhadap nilai alpha (α) yang ditentukan. Untuk nilai alpha yang ditentukan adalah 5% atau 0,05. Nilai alpha adalah kemungkinan kesalahan maksimal yang sudah ditentukan oleh peneliti.

Dari analisis pada Tabel nomor 3 nilai P-Value dari variabel temperatur dan interaksi antara temperatur dengan tebal layer lebih besar dibanding nilai alpha (P-Value > α), maka hipotesis nol (H0) diterima dan hipotesis satu (H1) ditolak. Sementara nilai P-Value dari tebal layer lebih kecil dibanding nilai alpha, maka hipotesis nol (H0) ditolak dan hipotesis satu (H1) diterima.

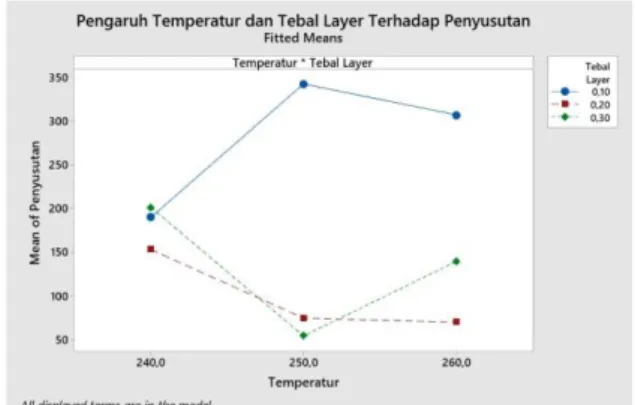

Dibawah ini merupakan hasil analisis data penyusutan dimensi dengan metode DOE Factorial:

Gambar 11. Grafik pengaruh temperatur nozzle dan tebal layer terhadap penyusutan dimensi.

Pada grafik dapat diketahui bahwa nilai dari keseluruhan temperatur yang ada tidak memiliki selisih yang signifikan.

Pada temperatur 240°C memiliki nilai penyusutan paling tinggi yaitu sebesar 181,362 mm3. Pada temperatur 250°C memiliki nilai penyusutan paling kecil yaitu dengan hasil penyusutan sebesar 157,113mm3. Sedangkan pada temperatur 260°C memiliki nilai penyusutan sebesar 172, mm3.

Pada grafik tebal layer diatas diketahui bahwa tebal layer yang memiliki nilai punyusutan paling tinggi adalah tebal layer 0,1 mm dengan hasil nilai penyustan sebesar 279,532 mm3. Sementara pada tebal layer 0,2 mm memiliki nilai penyusutan terkecil dengan hasil nilai penyustan sebesar 99,310 mm3. Sedangkan pada tebal layer 0,3 mm memiliki hasil nilai penyusutan sebesar 131,375 mm3.

Gambar 12. Grafik interaksi temperatur nozzle dan tebal layer. Pada grafik interaksi diatas terdapat 3 garis dengan warna berbeda yang memberikan penjelasan berbeda. Warna biru menunjukan tebal layer 0,1 mm. Warna merah menunjukan tebal layer 0,2 mm. Sedangkan warna hijau menunjukan tebal layer 0,3 mm.

Pada Grafik menunjukan tebal layer 0,1 mm dengan temperatur nozzle 240°C memiliki hasil nilai penyusutan sebesar 169,682 mm3. Sementara hasil nilai penyusutan terkecil pada temperatur nozzle 240°C adalah layer 0,2 mm yaitu sebesar 153,103 mm3. Pada temperatur yang sama 240°C memiliki hasil nilai penyusutan tertinggi dengan tebal layer 0,3 mm yaitu sebesar 201,301 mm3.

Pada temperatur nozzle 250°C hasil nilai penyusutan terkecil pada tebal layer 0,1 mm yaitu sebesar 54,4 mm3. Pada tebal layer 0,2 dengan temperatur nozzle yang sama memiliki hasil nilai penyusutan sebesar 74,831 mm3. Sedangkan pada tebal layer 0,3 dengan besar temperatur nozzle 250°C memiliki hasil nalai penyusutan terkecil sebesar 54,40 mm3.

Di temperatur nozzle 260°C dengan tebal layer 0,1 memiliki hasil nilai penyusutan sebesar 306,806 mm3. Untuk temperatur nozzle 260°C dengan tebal layer 0,3 memiliki hasil nilai penyusutan sebesar 139,504 mm3. Dan penyusutan terkecil pada temperatur nozzle 260°C terdapat pada tebal layer 0,2 mm yaitu pada nilai penyusutan sebesar 69,9953 mm3.

Dari hasil nilai penyusutan di setiap tebal layer pada setiap temperatur nozzle yang menunjukan pola yang tidak beraturan sehingga mengakibatkan tidak adanya interaksi diantara temperatur nozzle dan tebal layer. Sehingga hipotesis nol (H0) diterima dan hipotesis satu (H1) ditolak.

b. Analisis data pengujian pukul

Berikut merupakan hasil analisi data pengujian pukul pada metode DOE:

Tabel 4. ANOVA pada pengujian pukul

Untuk mengetahui pengaruh atau tidaknya dari setiap variabel yang diuji maka dapat diketahui dari nilai P-Value terhadap nilai alpha (α) yang ditentukan. Untuk nilai alpha yang ditentukan adalah 5% atau 0,05. Nilai alpha adalah kemungkinan kesalahan maksimal yang sudah ditentukan oleh peneliti.

Dari analisis pada Gambar nilai P-Value dari variabel temperatur dan interaksi antara temperatur nozzle dengan tebal layer lebih besar dibanding nilai alpha (P-Value > α), maka hipotesis nol (H0) diterima dan hipotesis satu (H1) ditolak.

Sementara nilai P-Value dari tebal layer lebih kecil dibanding nilai alpha (P-Value < α), maka hipotesis nol (H0) ditolak dan hipotesis satu (H1) diterima.

Dibawah ini merupakan hasil analisis data pengujian pukul dengan metode DOE Factorial:

Gambar 13. Grafik pengaruh temperatur nozzle dan tebal layer terhadap harga impact.

Pada grafik diatas dapat diketahui bahwa nilai dari setiap temperatur yang ada memiliki selisih yang signifikan. Pada temperatur 240°C memiliki nilai harga impact paling kecil yaitu sebesar 0,1197 Joule/mm3. Pada temperatur 250°C memiliki nilai harga impact yaitu sebesar 0,1199 Joule/mm2. Sedangkan

Pada grafik tebal layer diatas diketahui bahwa tebal layer yang memiliki nilai harga impact paling kecil adalah tebal layer 0,1 mm dengan hasil nilai harga impact sebesar 0,1196 Joule/mm2. Sementara pada tebal layer 0,2 mm memiliki nilai harga impact dengan hasil sebesar 0,1198 Joule/mm2. Sedangkan pada tebal layer 0,3 mm memiliki hasil harga impact tertinggi yaitu sebesar 0,1202 Joule/mm2.

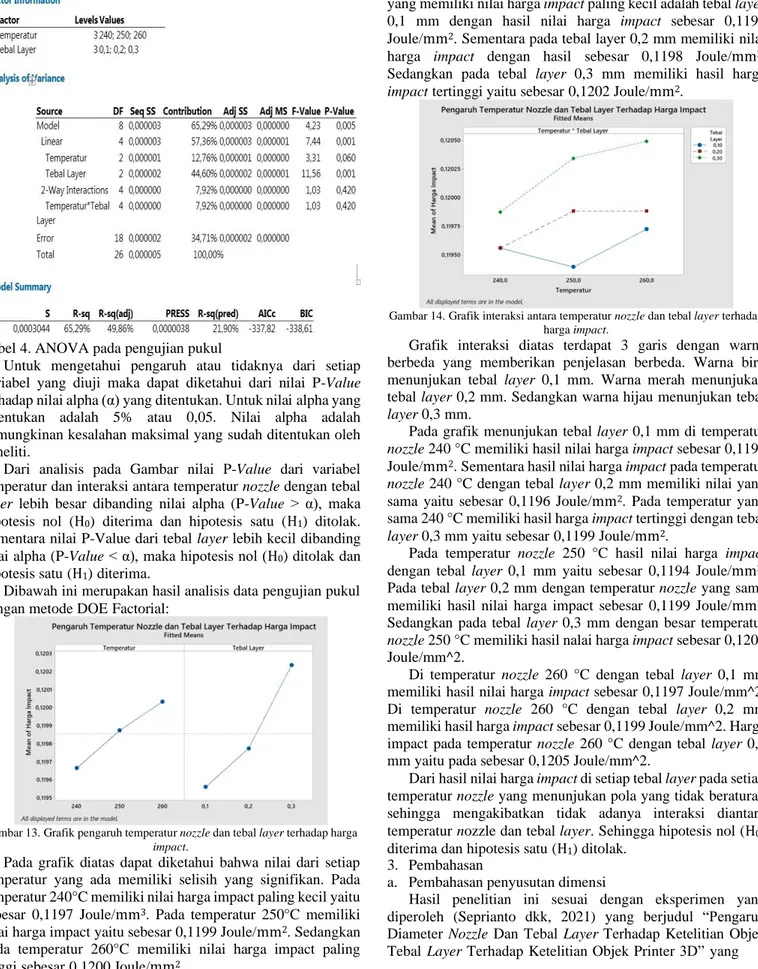

Gambar 14. Grafik interaksi antara temperatur nozzle dan tebal layer terhadap harga impact.

Grafik interaksi diatas terdapat 3 garis dengan warna berbeda yang memberikan penjelasan berbeda. Warna biru menunjukan tebal layer 0,1 mm. Warna merah menunjukan tebal layer 0,2 mm. Sedangkan warna hijau menunjukan tebal layer 0,3 mm.

Pada grafik menunjukan tebal layer 0,1 mm di temperatur nozzle 240 °C memiliki hasil nilai harga impact sebesar 0,1196 Joule/mm2. Sementara hasil nilai harga impact pada temperatur nozzle 240 °C dengan tebal layer 0,2 mm memiliki nilai yang sama yaitu sebesar 0,1196 Joule/mm2. Pada temperatur yang sama 240 °C memiliki hasil harga impact tertinggi dengan tebal layer 0,3 mm yaitu sebesar 0,1199 Joule/mm2.

Pada temperatur nozzle 250 °C hasil nilai harga impact dengan tebal layer 0,1 mm yaitu sebesar 0,1194 Joule/mm2. Pada tebal layer 0,2 mm dengan temperatur nozzle yang sama memiliki hasil nilai harga impact sebesar 0,1199 Joule/mm2. Sedangkan pada tebal layer 0,3 mm dengan besar temperatur nozzle 250 °C memiliki hasil nalai harga impact sebesar 0,1203 Joule/mm^2.

Di temperatur nozzle 260 °C dengan tebal layer 0,1 mm memiliki hasil nilai harga impact sebesar 0,1197 Joule/mm^2.

Di temperatur nozzle 260 °C dengan tebal layer 0,2 mm memiliki hasil harga impact sebesar 0,1199 Joule/mm^2. Harga impact pada temperatur nozzle 260 °C dengan tebal layer 0,3 mm yaitu pada sebesar 0,1205 Joule/mm^2.

Dari hasil nilai harga impact di setiap tebal layer pada setiap temperatur nozzle yang menunjukan pola yang tidak beraturan sehingga mengakibatkan tidak adanya interaksi diantara temperatur nozzle dan tebal layer. Sehingga hipotesis nol (H0) diterima dan hipotesis satu (H1) ditolak.

3. Pembahasan

a. Pembahasan penyusutan dimensi

Hasil penelitian ini sesuai dengan eksperimen yang diperoleh (Seprianto dkk, 2021) yang berjudul “Pengaruh Diameter Nozzle Dan Tebal Layer Terhadap Ketelitian Objek

62 menyimpulkan bahwa ukuran diameter nozzle dan tebal layer

memiliki pengaruh pada nilai dimensi panjang, lebar dan tinggi Kesimpulan

III. Penutup dari objek yang dicetak pada printer 3D.2

Pada hasil data penelitian ini nilai tebal layer memiliki pengaruh terhadap nilai penyusutan dimensi. Nilai penyusutan dimensi pada tebal layer 0,1 mm memiliki nilai penyusutan dimensi paling tinggi, hal ini dikarena dari sifat plastik yang akan mengalami perubahan bentuk jika dikenai panas. Pada tebal layer 0,1 mm merupakan lapisan layer yang paling tipis akan mengalami penyusutan paling besar jika dikenai perlakuan dengan temperatur yang tinggi.

Pada tebal layer 0,3 mm memiliki beberapa data yang menunjukan nilai minus. Nilai minus ini mengartikan dimensi spesimen mengalami pelebaran dari dimensi desain yang ada.

Hal ini dikarenakan tebal layer yang semakin besar akan mempengaruhi hasil yang semakin besar pula. Di tebal layer 0,2 mm memiliki nilai penyusutan terkecil menunjukan pada tebal layer ini tidak mengalami penyustan yang begitu besar dan tidak mengalami penembahan dimensi yang signifikan.

Untuk nilai dari setiap temperatur nozzle yang digunakan memiliki hasil dengan selisih yang tidak terlalu besar, hal ini dikarenakan besar temperatur nozzle yang digunakan untuk proses pencetakan material atau filamen PETG yang sesuai saran penyedia filamen yaitu berkisar 240°C hingga 260 °C.

Adapun hal yang mempengaruhi naik turunnya nilai penyusutan pada grafik temperatur nozzle adalah hasil nilai rata-rata yang didapat pada setiap temperatur berbeda dan pada temperatur nozzle 250 °C memiliki nilai rata-rata penyusutan terkecil. Namun pada grafik sebelumnya nilai R-sq dapat diartikan hanya salah satu dari dua parameter yang memiliki pengaruh yang signifikan dan pada parameter temperatur nozzle tidak memiliki pengaruh secara signifikan pada nilai penyusutan.

b. Pembahasan pengujian pukul

Hasil penelitian ini sesuai dengan penelitian yang diperoleh (Puspitasari dkk., 2020) dengan penelitian berjudul “Analisa Suhu Dan Tebal Layer Terhadap Spesimen Plastik Uji Pukul Charpy Dengan Menggunakan Printer 3D” menghasilkan sebuah kesimpulan jika saat pembuatan spesimen dengan layer semakin tebal pada penguji pukul menggunakan printer 3D maka energi pukulnya akan semakin tinggi yang menandakan meningkatnya kekuatan bahan.3

Pada parameter yang ada di tebal layer menunjukan semakin besar ketebalannya maka akan mempengarahi kekuatan yang diterima pada spesimen. Dengan tebal layer 0,1 mm dapat diartikan lapisan ini lebih kecil atau tipis dibanding dengan tebal layer 0,2 mm Sedangkan lapisan tebal layer 0,2 mm memiliki lapisan lebih kecil dari tebal layer 0,3 mm.

Sehingga tebal layer 0,3 mm mampu menahan beban yang lebih besar.

Dengan hasil dari temperatur nozzle kurang memiliki pengaruh secara signifikan terhadap nilai beban. Namun pada grafik mean effect temperatur nozzel menunjukan semakin besar temperatur nozzlenya maka semakin besar nilai kekuatan pukulnya. Ini dikarenakan besar nilai temperatur nozzle yang dipilih masih sesuai saran pencetakan filamen.

Kesimpulan yang dapat diambil dari penelitian ini adalah:

1. Temperatur nozzle 240 °C, 250 °C, 260 °C kurang berpengaruh terhadap penyusutan dimensi pada produk hasil printer 3D. Pada Gambar 11 diketahui disetiap temperatur nozzle tidak memiliki selisih penyusutan dimensi secara signifikan. Hasil penyusutan terkecil terdapat di temperatur nozzle 250 °C dengan nilai penyustan 157,113 mm3.

2. Adanya pengaruh dari tebal layer 0,1 mm; 0,2 mm; 0,3 mm terhadap penyusutan dimensi pada produk hasil printer 3D.

Pada Gambar 11 diketahui tebal layer yang memiliki hasil penyusutan terkecil terdapat di tebal layer 0,2 mm dengan nilai penyusutan 99,310 mm3..

3. Tidak adanya interaksi antara temperatur nozzle dan ketebalan layer terhadap penyusutan dimensi pada produk hasil printer 3D. Karena temperatur nozzle kurang berpengaruh terhadap nilai penyusutan.

4. Temperatur nozzle 240 °C, 250 °C, 260 °C kurang berpengaruh terhadap kekuatan pukul pada produk hasil printer 3D. Pada Gambar 13 diketahui temperatur nozzle yang memiliki kekuatan pukul terbesar terdapat di temperatur nozzle 260 °C dengan nilai kekuatan pukul 0,1200 Joule/mm2.

5. Adanya pengaruh dari tebal layer 0,1 mm; 0,2 mm; 0,3 mm terhadap kekuatan pukul pada produk hasil printer 3D. Pada Gambar 13 diketahui temperatur nozzle yang memiliki hasil kekuatan pukul terbesar terdapat di tebal layer 0,3 mm dengan nilai kekuatan pukul sebesar 0,1202 Joule/mm2. 6. Tidak adanya interaksi antara temperatur nozzle dan

ketebalan layer terhadap kekuatan pukul pada produk hasil printer 3D. Dengan data tersebut dapat diartikan tidak ada interaksi pada temperatur nozzle dan ketebalan layer karena temperatur nozzle kurang berpengaruh.

Saran

1. Merubah parameter besar temperatur nozzle yang digunkan dengan suhu 260°C, 280°C, 300 °C untuk membuktikan bahwa temperatur nozzle memiliki pengaruh atau tidak.

2. Menggunakan material atau filamen yang sesuai dengan spesifikasi mesin printer 3D.

3. Pada setiap akan mencetak pada printer 3D usahakan selalu melakukan levelling atau pensejajaran bad printer pada posisi titik nol agar diperoleh hasil yang maksimal.

4. Memastikan filamen agar tidak terputus saat proses pencetakan.

5. Melakukan proses pengujian yang berbeda.

REFERENSI

[1] Guerin, Chole. (2021). Omnexus The material selection platform:

Polymer Proporties. Paris:

https://omnexus.specialchem.com/polymer

properties/properties/shrinkage#PE-PL. (Diakses 25 Agustus 2021)

[2] Etik Puspitasari. (2019). Analisa Pola Spesimen Plastik Uji Pukul Charpy Dengan Menggunakan Printer 3D. Jurnal Teknik Ilmu Dan Aplikasi, 9(2), 52–56. https://doi.org/10.33795/jtia.v9i2.33 [3] Hadi, S. (2016). Teknologi Bahan (A. A. C (ed.);

I).Yogyakarta:Penerbit Andi.

[4] Hendrawan, A. (2019). 3D Printer : FDM Fused Deposition Modeling. 1–45.

[5] Kurniawan Eko Putra. (2019). Pengaruh Kekuatan Tarik Dan Tekan Pada Bahan di 3D Printer.

[6] Lubis, S., Djamil, S., & Yolanda, Y. (2016). Pengaruh Orientasi Objek Pada Proses 3D Printing Bahan Polymer Pla Dan Abs Terhadap Kekuatan Tarik Dan Ketelitian Dimensi Produk.

Sinergi, 20(1), 27. https://doi.org/10.22441/sinergi.2016.1.005 [7] Riza, E. I., Budiyantoro, C., & Nugroho, A. W. (2020).

Peningkatan Kekuatan Lentur Produk 3D Printing Material Petg Dengan Optimasi Parameter Proses. 66–75.

[8] Seprianto Dicky, Oktora Ario, Zamheri Ahmad, W. R. (2021). J URNAL T eknik M esin. Jurnal Teknik Mesin, 14 No 1(2), 40–46.

http://ejournal2.pnp.ac.id/index.php/jtm%0AJURNAL

[9] Weriono, Rinaldi, S. (2020). Evaluasi Pengujian Kekerasan Material Aisi 4140 Menggunakan Full Factorial Design Of Experiment. Jurnal Rekayasa Material, Manufaktur Dan Energi, 3, 23–28.