TUNGKU DAN REFRAKTORI

1. PENDAHULUAN

2. JENIS-JENIS TUNGKU, REFRAKTORI DAN ISOLASI

3. PENGKAJIAN TERHADAP TUNGKU

4. PELUANG EFISIENSI ENERGI

5. DAFTAR PERIKSA OPSI

7. REFERENSI

PENDAHULUAN

Bagian ini memperkenalkan tungku dan refraktori dan menjelaskan berbagai aspek perancangan dan operasinya.

Apakah yang dimaksud dengan tungku?

Tungku adalah sebuah peralatan yang digunakan untuk

melelehkan logam untuk pembuatan bagian mesin (casting) atau untuk memanaskan bahan serta mengubah bentuknya

Karena gas buang dari bahan bakar berkontak langsung dengan bahan baku, maka jenis bahan bakar yang dipilih menjadi penting. Sebagai contoh, beberapa bahan tidak akan mentolelir sulfur dalam bahan bakar. Bahan bakar padat akan menghasilkan bahan partikulat yang akan mengganggu bahan baku yang ditempatkan di dalam tungku. Untuk alasan ini:

• Hampir seluruh tungku menggunakan bahan bakar cair, bahan bakar

gas atau listrik sebagai masukan energinya.

• Tungku induksi dan busur/arc menggunakan listrik untuk melelehkan

baja dan besi tuang.

• Tungku pelelehan untuk bahan baku bukan besi menggunakan bahan

bakar minyak.

• Tungku yang dibakar dengan minyak bakar hampir seluruhnya

menggunakan minyak tungku, terutama untuk pemanasan kembali dan perlakuan panas bahan.

• Minyak diesel ringan (LDO) digunakan dalam tungku bila tidak dikehendaki adanya sulfur.

Idealnya tungku harus memanaskan bahan sebanyak

mungkin sampai mencapai suhu yang seragam dengan

bahan bakar dan buruh sesedikit mungkin. Kunci dari

operasi tungku yang

efisien terletak pada pembakaran

bahan bakar yang sempurna dengan udara berlebih

yang minim

.

Tungku beroperasi dengan efisiensi yang

relatif rendah (serendah 7 persen) dibandingkan dengan

peralatan pembakaran lainnya seperti boiler (dengan

efisiensi lebih dari 90 persen)

. Hal ini disebabkan oleh

suhu operasi yang tinggi dalam tungku. Sebagai contoh,

sebuah tungku yang memanaskan bahan sampai suhu

1200

oC akan mengemisikan gas buang pada suhu

1200

oC atau lebih yang mengakibatkan kehilangan

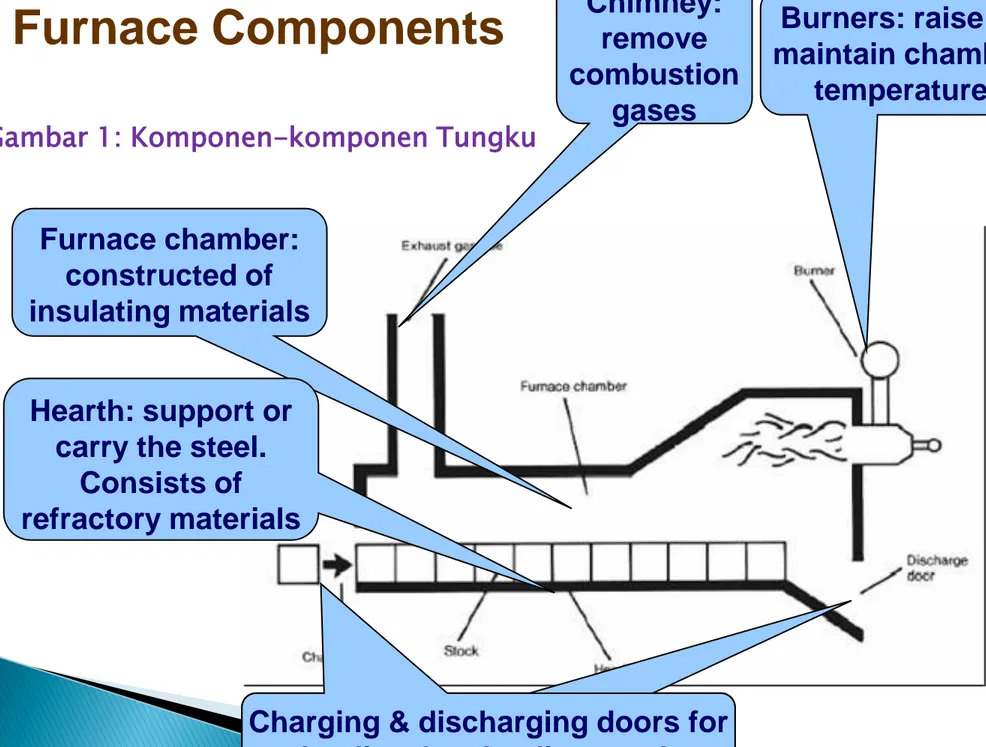

Seluruh tungku memiliki komponen-komponen seperti yang ditunjukkan dalam Gambar 1:

1. Ruang refraktori dibangun dari bahan isolasi untuk menahan panas pada suhu operasi yang tinggi.

2. Perapian untuk menyangga atau membawa baja, yang terdiri dari bahan refraktori yang didukung oleh sebuah bangunan baja, sebagian darinya didinginkan oleh air.

3. Burners yang menggunakan bahan bakar cair atau gas digunakan untuk menaikan dan menjaga suhu dalam ruangan. Batubara atau

listrik dapat digunakan dalam pemanasan ulang/ reheating

tungku.

4. Cerobong digunakan untuk membuang gas buang pembakaran dari ruangan.

5. Pintu pengisian dan pengeluaran digunakan untuk pemuatan dan pengeluaran muatan.

6. Peralatan bongkar muat termasuk roller tables, conveyor, mesin

6

Furnace Components

Furnace chamber: constructed of insulating materials Hearth: support or carry the steel.Consists of refractory materials Burners: raise or maintain chamber temperature Chimney: remove combustion gases

Charging & discharging doors for loading & unloading stock

Charging & discharging doors for loading & unloading stock

Apa yang dimaksud dengan

refraktori?

Bahan apapun dapat digambarkan sebagai

‘refraktori’

jika bahan ini dapat

bertahan terhadap abrasi atau

korosi bahan padat, cair, atau gas pada suhu tinggi

.

Karena

penggunaannya

yang

bervariasi

dalam

berbagai kondisi operasi, maka pihak manufaktur

memproduksi

berbagai

jenis

refraktori

dengan

berbagai sifat.

Bahan-bahan refraktori dibuat dengan

kombinasi dan bentuk

yang bervariasi tergantung

pada penggunaannya.

Persyaratan-persyaratan umum bahan refraktori adalah:

1. Tahan terhadap suhu tinggi

2. Tahan terhadap Perubahan suhu yang mendadak

3. Tahan terhadap lelehan terak logam, kaca, gas panas, dll.

4. Tahan terhadap beban pada kondisi perbaikan

5. Tahan terhadap beban dan gaya abrasi

6. Menghemat panas

7. Memiliki koefisien ekspansi panas yang rendah

Tabel 1. Sifat-sifat Refraktori

Sifat Massa Panas Tinggi (Refraktori dengan densitas tinggi)

Massa Panas Rendah (Serat Keramik) Konduktivitas panas (W/m K) 1,2 0,3 Panas jenis (J/kg K) 1000 1000 Densitas (kg/m3) 2300 130

Tabel 1 membandingkan sifat-sifat panas bahan refraktori dengan densitas tinggi dan rendah

Jenis refraktori yang digunakan tergantung pada area penggunaannya seperti boiler, tungku, kiln, oven dll., suhu dan tekanan yang dibutuhkan. Pemasangan refraktori ditunjukkan dalam Gambar 2.

Beberapa sifat-sifat penting refraktori adalah:

Titik leleh: Bahan-bahan murni meleleh dengan seketika pada

suhu tertentu. Hampir kebanyakan bahan refraktori terdiri dari

partikel yang terikat bersama dan memiliki suhu leleh tinggi. Pada suhu tinggi, partikel tersebut meleleh dan membentuk terak. Titik leleh refraktori adalah suhu dimana piramida uji (kerucut) gagal mendukung beratnya sendiri.

Ukuran: Bentuk dan ukuran refraktori merupakan bagian dari rancangan tungku, karena hal ini mempengaruhi stabilitas struktur tungku. Ukuran yang tepat sangat penting untuk memasang bentuk refraktori dibagian dalam tungku dan untuk meminimalkan ruang antara sambungan konstruksinya.

Bulk density: Bulk density merupakan sifat refraktori yang penting, yakni jumlah bahan refraktori dalam suatu volum (kg/m3). Kenaikan dalam bulk density refraktori akan menaikan stabilitas volum, kapasitas panas dan tahanannya terhadap penetrasi terak.

Porositas: Porositas merupakan volume pori-pori yang terbuka, dimana cairan dapat menembus, sebagai persentase volum total refraktori. Sifat ini penting ketika refraktori melakukan kontak dengan terak dan isian yang leleh. Porositas yang nampak rendah mencegah bahan leleh menembus refraktori. Sejumlah besar pori-pori kecil biasanya lebih disukai daripada sejumlah kecil pori-pori yang besar.

Cold crushing strength: merupakan resistansi refraktori terhadap kehancuran yang sering terjadi selama pengiriman. Hal ini hanya keterkaitan tidak langsung terhadap kinerja refraktori, dan digunakan sebagai salah satu indikator resistansi terhadap abrasi.

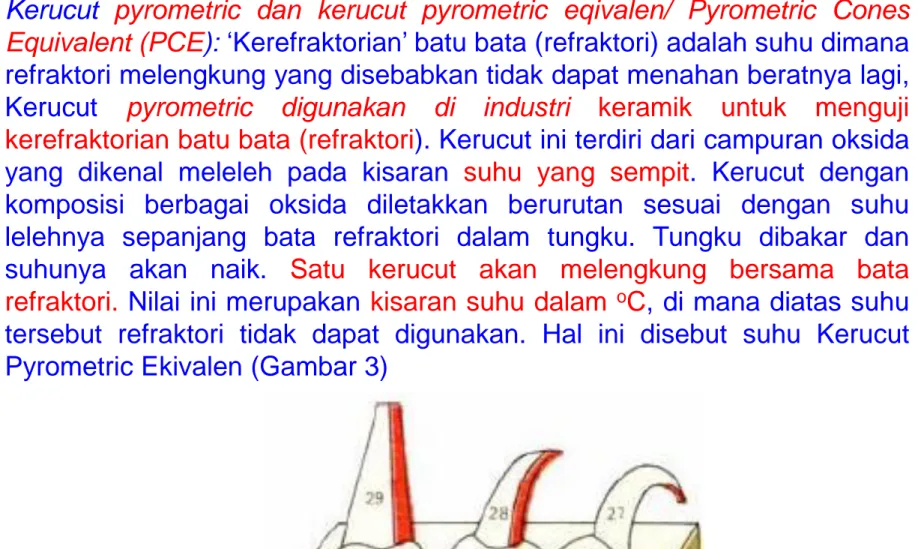

Kerucut pyrometric dan kerucut pyrometric eqivalen/ Pyrometric Cones

Equivalent (PCE): ‘Kerefraktorian’ batu bata (refraktori) adalah suhu dimana

refraktori melengkung yang disebabkan tidak dapat menahan beratnya lagi, Kerucut pyrometric digunakan di industri keramik untuk menguji kerefraktorian batu bata (refraktori). Kerucut ini terdiri dari campuran oksida yang dikenal meleleh pada kisaran suhu yang sempit. Kerucut dengan komposisi berbagai oksida diletakkan berurutan sesuai dengan suhu lelehnya sepanjang bata refraktori dalam tungku. Tungku dibakar dan suhunya akan naik. Satu kerucut akan melengkung bersama bata refraktori. Nilai ini merupakan kisaran suhu dalam oC, di mana diatas suhu

tersebut refraktori tidak dapat digunakan. Hal ini disebut suhu Kerucut Pyrometric Ekivalen (Gambar 3)

Creep pada suhu tinggi: Creep merupakan sifat yang tergantung pada waktu, yang menentukan rusaknya bentuk pada waktu dan suhu yang diberikan pada bahan refraktori dengan penekanan

Stabilitas volum, pengembangan, dan penyusutan

pada suhu tinggi: kontraksi atau ekspansi refraktori dapat

berlangsung selama umur pakai. Perubahan yang

permanen dalam ukurannya dapat disebabkan oleh:

• Perubahan dalam bentuk allotropic, yang dapat

menyebabkan perubahan dalam specific gravity

• Reaksi kimia, yang menghasilkan bahan baru dari

specific gravity yang berubah

• Pembentukan fase cair

• Reaksi sintering

• Penggabungan debu dan terak atau karena adanya

alkali pada refraktori semen tahan api, membentuk basa

alumina silikat. Hal ini biasanya teramati pada blast

Ekspansi panas dapat balik: Bahan apapun akan

mengembang jika dipanaskan, akan menyusut jika

didinginkan. Pengembangan/ekspansi panas yang dapat

balik merupakan cerminan perubahan fase yang terjadi

selama pemanasan dan pendinginan

Konduktivitas panas:

Konduktivitas panas tergantung

pada komposisi kimia dan mineral dan kandungan silika

pada refraktori dan pada suhu penggunaan. Konduktivitas

biasanya berubah dengan naiknya suhu. Konduktivitas

panas refraktori

yang tinggi dikehendaki bila diperlukan

perpindahan panas yang melalui bata, sebagai contoh

dalam recuperators, regenerators, muffles, dll.

Konduktivitas panas yang rendah dikehendaki

untuk penghematan panas seperti refraktori yang

digunakan sebagai isolator. Isolasi tambahan

dapat menghemat panas namun pada saat yang

sama akan meningkatkan suhu panas

permukaan, sampai diperlukan refraktori yang

berkualitas lebih baik. Oleh sebab itu, atap bagian

luar dari tungku dengan perapian terbuka/ tungku

open hearth biasanya tidak diisolasi, karena

Refraktori yang ringan dengan konduktivitas

panas yang rendah digunakan secara luas pada

tungku perlakuan panas suhu rendah, sebagai

contoh dalam tungku jenis batch dimana kapasitas

panas struktur refraktori yang rendah

meminimalkan panas tersimpan selama siklus

pemanasan dan pendinginan. Refraktori untuk

isolasi memiliki konduktivitas panas yang sangat

rendah. Hal ini biasanya dicapai dengan

penjebakan sebagian besar udara kedalam

struktur. Beberapa contohnya adalah:

1. Bahan yang terjadi secara alami seperti asbes

merupakan isolator yang baik namun bukan

merupakan satu-satunya refraktori yang baik.

2. Wool mineral yang tersedia yang

memadukan sifat isolasi dengan resistansi

yang baik terhadap panas namun bahan ini

tidak kaku

3. Batu bata berpori yang kaku pada suhu tinggi

dan memiliki konduktivitas panas rendah.

JENIS-JENIS TUNGKU, REFRAKTORI DAN ISOLASI

Bagian ini menerangkan jenis-jenis tungku, refraktori dan bahan isolasi yang digunakan dalam industri. Juga memberikan kriteria bagi pemilihan jenis refraktori untuk hasil yang optimal.

Jenis-jenis tungku

Tungku secara luas dibagi menjadi dua jenis berdasarkan

metoda pembangkitan panasnya: tungku pembakaran yang

menggunakan bahan bakar, dan tungku listrik yang

menggunakan listrik. Tungku pembakaran dapat digolongkan menjadi beberapa bagian seperti ditunjukkan dalam Tabel: jenis

bahan bakar yang digunakan, cara pemuatan bahan baku, cara perpindahan panasnya dan cara pemanfaatan kembali

limbah panasnya. Tetapi, dalam prakteknya tidak mungkin

menggunakan penggolongan ini sebab tungku dapat menggunakan berbagai jenis bahan bakar, cara pemuatan bahan ke tungku yang berbeda, dll. Tungku yang paling umum digunakan akan dijelaskan dalam bagian berikutnya.

Tungku penempaan digunakan untuk pemanasan

awal bilet dan ingot untuk mencapai suhu

‘tempa’. Suhu tungku dicapai pada sekitar 1200

sampai 1250

oC. Tungku penempaan

menggunakan sistim perapian terbuka dan hampir

seluruh panasnya ditransmisikan oleh radiasi.

Bebannya biasanya adalah 5 sampai 6 ton dengan

operasi tungku 16 sampai 18 jam setiap harinya.

Siklus operasi totalnya dapat dibagi menjadi (i)

waktu pemanasan (ii) waktu perendaman dan (iii)

waktu penempaan. Pemakaian bahan bakar yang

spesifik tergantung pada jenis bahan dan jumlah

‘pemanasan ulang/ reheat’yang diperlukan

a) Jenis batch

Tungku jenis kotak digunakan sebagai re-rolling mill jenis batch. Tungku ini terutama digunakan untuk pemanasan skrap, ingot dan bilet kecil yang beratnya 2 sampai 20 kg untuk re-rolling. Bahan dimasukkan dan dikeluarkan secara manual dan hasil akhirnya berupa batang/ rod, strips, dll. Suhu operasinya sekitar 1200 oC. Siklus waktunya dapat dikategorikan lebih lanjut

menjadi waktu pemanasan dan waktu re-rolling. Keluaran rata-rata dari tungku-tungku ini bervariasi dari 180 sampai 280 kg batubara/ton bahan yang dipanaskan.

b) Jenis pusher kontinyu

Aliran proses dan siklus operasi jenis pusher kontinyu sama dengan tungku jenis batch. Suhu operasinya sekitar 1250 oC. Umumnya, tungku ini beropeasi

selama 8 sampai 10 jam dengan keluaran hasil 20 sampai 25 ton per hari. Bahan atau stok memanfaatkan kembali sebagian panasnya dalam gas buang ketika gas buang bergerak turun sepanjang tungku. Penyerapan panas oleh bahan dalam tungku tergolong lambat, tetap dan seragam diseluruh penampang dibanding dengan jenis batch.

Tungku pemanasan ulang yang kontinyu

Dalam pemanasan ulang/ reheating yang kontinyu, stok baja membentuk aliran bahan yang kontinyu dan dipanaskan sampai mencapai suhu yang

dikehendaki ketika bahan ini berjalan melalui tungku. Suhu sebatang baja naik antara 900 °C da n 1250 oC, sampai bahan ini cukup lunak untuk dikempa

atau digulung menjadi bentuk dan ukuran yang dikehendaki. Tungku juga harus memenuhi laju pemanasan stok yang spesifik untuk alasan metalurgi dan

produktivitas.

Untuk menjaga kehilangan energi pada nilai minimum, pintu masukan dan keluaran harus berukuran minimal dan dirancang untuk menghindari

penyusupan udara. Tungku pemanasan ulang/ reheating kontinyu dapat

dikategorikan dengan dua metoda pengangkutan bahan yang melalui tungku: • Stok dijaga bersama membentuk aliran bahan yang didorong menuju

tungku. Tungku semacam ini disebut tungku jenis pusher (pendorong).

• Stok ditempatkan pada perapian yang bergerak/moving hearth atau struktur penopang yang mengangkut baja menuju tungku. Tungkunya terdiri dari

balok berjalan, perapian berjalan, tungku bogie dengan sirkulasi ulang yang kontinyu, dan tungku dengan perapian berputar (rotary hearth

PERBANDINGKAN JENIS UTAMA TUNGKU DENGAN PEMANASAN ULANG KONTINYU YANG DIGUNAKAN DI INDUSTRI.

Tungku jenis Pusher Tungku dengan Balok Berjalan

Tungku dengan Perapian Berjalan

Tungku Bogie dengan Sirkulasi ulang yang Kontinyu

Jenis-jenis refraktori

Refraktori dapat digolongkan berdasarkan komposisi kimianya,

pengguna akhir dan metoda pembuatannya sebagaimana diperlihatkan dibawah ini.

Metoda klasifikasi

Contoh

Komposisi kimia

ASAM, yang siap bergabung dengan basa

Silika, Semisilika, Aluminosilikat

BASA, terutama yang mengandung oksida logam yang tahan terhadap basa

Magnesit, Khrom- magnesit, Magnesit-chromit, Dolomit

NETRAL, yang tidak bergabung dengan asam ataupun basa

Batu bata tahan api, K hrom, Alumina Murni

Khusus Karbon, Silikon Karbid, Zirkon

Pengguna Akhir

Blast furnace casting pit

Metoda pembuatan Proses kempa kering, fused cast , cetakan tangan, pembentukan normal, ikatan dengan pembakaran atau secara kimiawi, tidak dibentuk (monolitik, plastik, ramming mass, gunning castable, penyemprotan)

Refraktori sementahan api

Batubata tahan api merupakan bentuk yang umum dari bahan refraktori. Bahan ini digunakan secara luas dalam industri besi dan baja, metalurgi non besi, industri kaca, kiln barang tembikar, industri semen, dan masih banyak yang lainnya.

Refraktori semen tahan api, seperti batu bata tahan api, semen tahan api silika dan refraktori tanah liat alumunium dengan

kandungan silika (SiO2) yang bervariasi sampai mencapai 78 persen dan kandungan Al2O3 sampai mencapai 44 persen. Tabel berikut memperlihatkan bahwa titik leleh (PCE) batu bata tahan

api berkurang dengan meningkatnya bahan pencemar dan menurunkan Al2O3 . Bahan ini seringkali digunakan dalam tungku, kiln dan kompor sebab bahan tersebut tersedia banyak dan relatif tidak mahal.

Sifat-sifat batu bata tahan api

Refraktori alumina tinggi

Refraktori silikat alumina yang mengandung lebih dari 45 persen alumina biasanya dikatakan sebagai bahan-bahan alumina tinggi. Konsentrasi alumina berkisar dari 45 sampai 100 persen. Penerapan refraktori alumina tinggi meliputi perapian dan batang as tungku hembus, kiln keramik, kiln semen, tangki kaca dan wadah tempat melebur berbagai jenis logam.

Batu bata silika

Batu bata silika (atau Dinas) merupakan suatu refraktori yang mengandung paling sedikit 93 persen SiO2. Bahan bakunya

merupakan batu yang berkualitas. Batu bata silika berbagai kelas

memiliki penggunaan yang luas dalam tungku pelelehan besi dan baja dan industri kaca. Sebagai tambahan terhadap refraktori jenis multi dengan titik fusi yang tinggi, sifat penting lainnya adalah

ketahanannya yang tinggi terhadap kejutan panas (spalling) dan

kerefraktoriannya. Sifat batu bata silika yang terkemuka adalah bahwa bahan ini tidak melunak pada beban tinggi sampai titik fusi terdekati. Sifat ini sangat berlawanan dengan beberapa refraktori lainnya,

contohnya bahan silikat alumina, yang mulai berfusi dan retak pada suhu jauh lebih rendah dari suhu fusinya. Keuntungan lainnya adalah tahanan flux dan stag, stabilitas volum dan tahanan spalling tinggi.

Magnesit

Refraktori magnesit merupakan bahan baku kimia, yang mengandung paling sedikit 85 persen magnesium oksida. Tersusun dari magnesit alami (MgCO3 ). Sifat-sifat refraktori magnesit tergantung pada konsentrasi ikatan silikat pada suhu operasi. Magnesit kualitas bagus biasanya dihasilkan dari perbandingan CaO-SiO2 yang kurang dari dua dengan konsentrasi ferrit yang minimum, terutama jika tungku yang dilapisi refraktori beroperasi pada kondisi oksidasi dan reduksi. Perlawanan terak sangat tinggi terutama terhadap kapur dan terak yang kaya dengan besi.

Refraktori Khromit

Dibedakan dua jenis refraktori khromit:

1. Refraktori Khrom- magnesit, yang biasanya mengandung 15-35 per sen Cr2 O3 dan 42-50 persen MgO. Senyawa-senayawa tersebut dibuat dengan kualitas yang bermacam- macam dan digunakan untuk membentuk bagian-bagian kritis pada tungku bersuhu tinggi.Bahan tersebut dapat tahan terhadap terak dan gas yang korosif dan memiliki sifat refaktori yang tinggi.

2. Refraktori Magnesit-khromit, yang mengandung paling sedikit 60 persen MgO dan 8-18 persen Cr2 O3 . Bahan tersebut cocok untuk pelayanan pada suhu paling tinggi dan untuk kontak dengan terak/slag yang sangat dasar yang digunakan dalam pelebur a n baja. Magnesit- khromit biasanya memiliki tahanan spalling yang lebih baik daripada k hrom- magnesit.

Refraktori Zirkonia

Zirkonium dioksida (ZrO2) merupakan bahan polymorphic. Penting untuk menstabilkan bahan ini sebelum penggunaannya sebagai refraktori,

yang dicapai dengan mencampurkan sejumlah kecil kalsium, magnesium dan cerium oksida, dll. Sifatnya tergantung terutama pada derajat

stabilisasi, jumlah penstabil/stabiliser dan jumlah bahan baku

orisinalnya. Refraktori zirkonia memiliki kekuatan yang sangat tinggi pada suhu kamar, yang dicapai sampai suhu setinggi

15000 C. Oleh karenanya bahan tersebut berguna sebagai bahan konstruksi bersuhu tinggi dalam tungku dan kiln. Konduktivitas panas zirkonium dioksid lebih rendah dari kebanyakan refraktori oleh karena itu bahan ini d igunakan sebagai refraktori isolasi suhu tinggi. Zirkonia memperlihatkan kehilangan panas yang sangat rendah dan tidak bereaksi dengan logam cair, dan terutama berguna untuk pembuatan wadah tempat melebur logam pada refraktori dan tempat lainnya untuk keperluan metalurgi. Tungku kaca menggunakan zirkonia sebab bahan ini tidak mudah basah oleh kaca yang meleleh dan tidak mudah bereaksi dengan kaca.

Refraktori oksida (Alumina)

Bahan refraktori alumina yang terdiri dari alumunium oksida dengan sedikit kotoran dikenal sebagai alumina murni. Alumina merupakan satu dari bahan kimia oksida yang dikenal paling stabil. Bahan ini secara mekanis sangat kuat, tidak dapat larut dalam air, steam lewat jenuh, dan hampir semua asam inorganik dan alkali. Sifatnya membuatnya cocok untuk pembentukan wadah tempat melebur logam untuk fusi sodium karbonat, sodium hidroksida dan sodium peroksida. Bahan ini memiliki tahanan tinggi dalam oksidasi dan reduksi pada kondisi atmosfir. Alumina digunakan dalam industri dengan proses panas. Alumina yang sangat berpori digunakan untuk melapisi tungku dengan suhu operasi sampai mencapai 1850 oC.

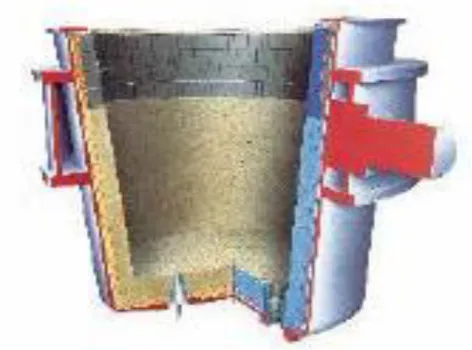

Monolitik

Refraktori monolitik adalah sebuah cetakan tunggal dalam pembentukan peralatan, seperti sendok besar seperti yang ditunjukkan dalam Gambar 9. Refraktori ini secara cepat menggantikan refraktori jenis kovensional dalam banyak digunakan termasuk tungku-tungku industri. Keuntungan utama monolitik adalah:

• Penghilangan sambungan yang merupakan titik kelemahan • Metoda penggunaannya lebih cepat

• Tidak diperlukan keak hlian khusus untuk pemasangannya • Mudah dalam penanganan dan pengangkutan

• Cakupan yang lebih baik untuk mengurangi waktu penghentian dalam perbaikan

• Cakupannya sungguh mengurangi tempat penyimpanan dan menghilangkan bentuk khusus

• Penghematan panas

• Tahanan spalling yang lebih baik • Stabilitas volum yang lebih besar

Penempatan monolitik menggunakan berbagai macam metoda, seperti

ramming, penuangan, gunniting, penyemprotan, dan sand slinging. Ramming memerlukan tool yang baik dan kebanyakan digunakan pada penggunaan

dingin dimana penggabungan bahan merupakan hal yang penting. Dikarenakan semen kalsium aluminat merupakan bahan pengikat, maka bahan ini harus

disimpan secara benar untuk mencegah penyerapan kadar air. Kekuatannya mulai berkurang setelah 6 sampai 12 bulan.

Bahan-bahan isolasi4

Bahan-bahan isolasi sangat mengurangi kehilangan panas yang melalui dinding. Isolasi dicapai dengan memberikan sebuah lapisan bahan yang memiliki konduktivitas panas rendah antara permukaan panas dibagian dalam tungku dan permukaan luar, jadi menjaga suhu permukaan luar tetap rendah.

Bahan-bahan isolasi dapat dikelompokkan sebagai berikut : 1. Batu bata isolasi

2. Castables isolasi 3. Serat keramik 4. Kalsium silikat 5. Pelapis keramik

Bahan-bahan isolasi memiliki konduktivitas yang rendah terhadap pori-porinya sementara kapasitas panasnya tergantung pada bulk

density dan panas jenisnya. Bahan isolasi udara terdiri dari pori-pori yang sangat kecil dan diisi oleh udara, yang memiliki konduktivitas

panas sangat rendah. Panas berlebih merugikan seluruh bahan isolasi, namun pada suhu berapa hal ini terjadi sangat bervariasi. Oleh karena itu pemilihan bahan isolasi harus didasarkan pada kemampuannya

menahan konduktivitas panas dan pada suhu tertinggi dimana bahan ini maíz dapat bertahan. Salah satu bahan isolasi yang paling banyak

digunakan adalah diatomite, juga dikenal dengan kiesel guhr, yang terdiri dari sejumlah massa kerangka tanaman air yang sangat kecil yang terendapkan ribuan tahun didasar lautan dan danau.

Komposisi kimianya adalah silika yang tercemari oleh lempung dan bahan organik. K isaran luas dari refraktori isolasi dengan

perpaduan luas yang sekarang sudah tersedia. Tabel 6 memperlihatkan sifat fisik penting dari beberapa refraktori isolasi.

Castables dan beton

Pelapisan monolitik bagian tungku dapat dibangun dengan penuangan isolasi refraktori dari beton, dan penggunaan agregat ringan ke tempat yang pantas untuk disambung. Penggunaan lainnya adalah dasar gerbong kiln terowongan yang

digunakan di industri keramik. Bahan- bahannya sama dengan bahan isolasi yang digunakan untuk pembuatan refraktori, kecuali betonnya mengandung semen

Portland atau semen alumina tinggi.

Serat keramik

Serat keramik merupakan bahan isolasi massa panas yang rendah, yang merombak rancangan tungku sistim pelapisan. Serat keramik dibuat dengan cara pencampuran

dan pelelehan alumina dan silika pada suhu 1800 – 2000o C, dan mematahkan aliran

lelehan dengan menghembuskan udara bertekanan atau menjatuhkan aliran lelehan ke cakram berputar membentuk serat keramik lepasan atau dalam kumpulan yang besar. Serat dalam jumlah besar digunakan untuk memproduksi berbagai produk isolasi termasuk selimut/mantel, bilah/ strip, vernis dan modul jangkar, kertas, papan dan potongan yang dibentuk vakum, tali, felt basah, semen mastik, dll. Serat biasanya dihasilkan dalam dua jenis suhu terga ntung pada kandungan Al2O3 . Produk yang baru adalah ZrO2 yang ditambahkan serat alumino-silikat, yang membantu mengurangi

tingkat penyusutan dan oleh karenanya membuat serat cocok untuk suhu yang lebih tinggi. Suhu operasi kontinyu yang direkomendasikan untuk serat-serat diberikan

Suhu operasi kontinyu yang direkomendasikan untuk serat-serat

Serat keramik biasanya dihasilkan dalam bentuk wool ukuran besar dan dijahitkan ke mantel dengan masa jenis yang bervariasi berkisar dari 64 sampai190 kg/m3 . Produk -produk yang diubah dan lebih dari 40 jenis berbeda dibuat dari mantel untuk memenuhi berbagai permintaan. Karakteristik serat keramik merupakan kombinasi yang luar biasa dari sifat-sifat refraktori dan bahan isolasi tradisional.

a) Konduktivitas panas yang lebih rendah

Dikarenakan konduktivitas panas yang rendah (0,1 kKal/m per jam per

oC pada 600 oC untuk mantel dengan massa jenis 128 kg/m3 ) maka

memungkinkan untuk membuat lapisan yang lebih tipis dengan

efisiensi panas yang sama dengan refraktori konvensional. Sebagai hasil dari lapisan yang lebih tipis, volum tungku menjadi lebih besar. Lapisan ini 40 persen lebih efektif daripada batu bata isolasi kualitas baik dan 2,5 kali lebih baik dari asbes. Serat keramik merupakan bahan isolasi yang lebih baik dari kalsium silikat..

b) Ringan

Massa jenis rata-rata serat keramik adalah 96 kg/m3. Nilai ini sepersepuluh berat batu bata isolasi dan sepertiga berat papan

asbes/kalsium silikat. Untuk tungku yang baru, penyangga struktur bangunan dapat berkurang 40 persen.

c) Penyimpan panas yang lebih rendah

Lapisan serat keramik menyerap sedikit panas disebabkan masa

jenisnya yang lebih rendah. Oleh karena itu tungku dapat dipanaskan dan didinginkan pada laju yang lebih cepat. Biasanya panas yang

disimpan dalam sistim pelapisan serat keramik berkisar antara 2700 -4050 kkal/m2 (1000

– 1500 Btu/ft2 ) dibandingkan terhadap sistim pelapisan secara

konvensional yang berkisar 54200-493900 kkal/m2 (20000 –250000

Btu/ft2 ).

d) Tahan terhadap goncangan panas

Pelapis serat keramik menahan goncangan panas karena matrik yang berpegas. Hal ini juga me njadikan siklus pemanasan dan pendinginan lebih cepat, dengan demikian memperbaiki

kemampuandan produktivitas tungku. e) Tahan kimia

Serat keramik menahan hampir seluruh serangan kimia dan tidak dipengaruhi oleh hidrokarbon, air dan steam yang ada dalam gas buang.

f) Pegas mekanik

Gaya pegas mekanik yang tinggi dari serat keramik memungkinkan untuk membuat tungku

berlapis serat di luar pabrik, mengirimnya ke lokasi dalam bentuk rakitan tanpa resiko rusak.

g) Biaya pemasangan yang rendah

Dikarenakan serat keramik merupakan proses yang sudah distandarisasi, maka tidak diperlukan keakhlian khusus. Pelapis serat tidak memerlukan waktu pengeringan atau waktu curing dan tidak terdapat resiko retak atau spalling bilamana dipanaskan setelah pemasangan.

h) Mudah dalam perawatan

Dalam hal kerusakan fisik, bagian serat keramik yang rusak dapat dengan segera dibuang dan diganti dengan yang baru. Seluruh bagian panel dapat dipasang sebagian terlebih dahulu untuk pemasangan cepat dengan waktu penghentian yang minimal.

i) Mudah dalam penanganan

Seluruh bentuk produk mudah ditangani dan hampir seluruhnya dapat dengan cepat dipotong oleh pisau atau gunting. Produk yang dibentuk oleh vakum memerlukan pemotongan dengan

menggunakan gergaji/band saw.

j) Efisiensi panas

Efisiensi panas sebuah tungku yang dilapisi dengan serat keramik diperbaiki dalam dua cara. Pertama, konduktivitas panas yang

rendah dari serat keramik me njadikan lapisan lebih tipis dan ole h karena itu tungkunya dapat menjadi lebih kecil. Kedua, respon cepat serat keramik terhadap perubahan suhu juga me njadikan

Keuntungan lain yang diberikan oleh serat keramik adalah:

§

Tungkunya ringan

§

Pekerjaan fabrikasi bajanya sederhana

§

Waktu penghentian pabriknya sedikit

§

Produktivitas meningkat

§

Kapasitas tambahan

§

Biaya perawatan rendah

§

Umur layanan yang lebih panjang

§

Efisiensi panas lebih tinggi

Pelapisan emisivitas yang tinggi

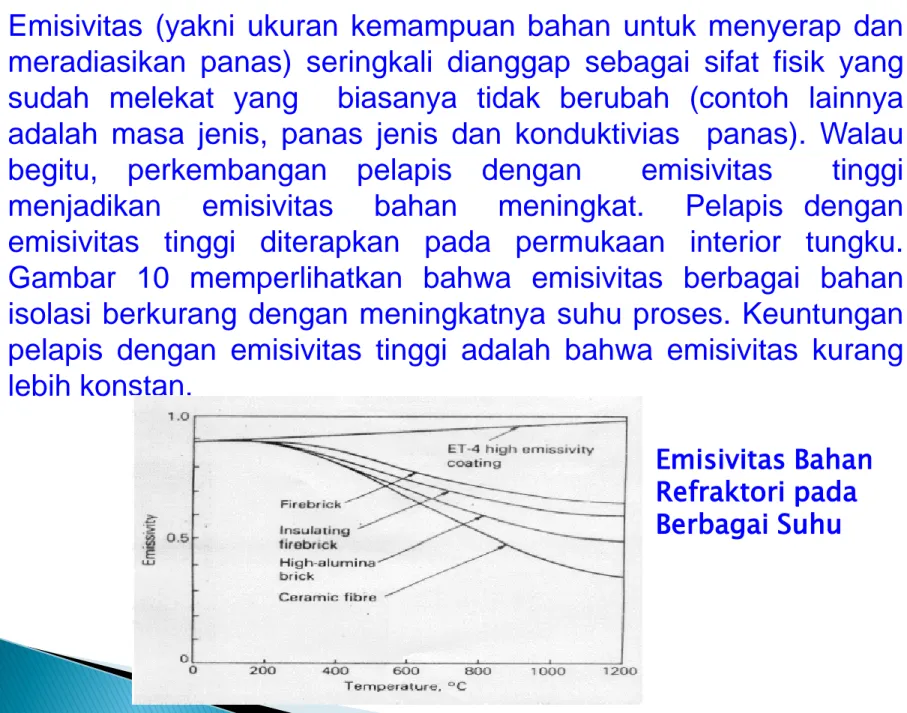

Emisivitas (yakni ukuran kemampuan bahan untuk menyerap dan meradiasikan panas) seringkali dianggap sebagai sifat fisik yang sudah melekat yang biasanya tidak berubah (contoh lainnya adalah masa jenis, panas jenis dan konduktivias panas). Walau begitu, perkembangan pelapis dengan emisivitas tinggi menjadikan emisivitas bahan meningkat. Pelapis dengan emisivitas tinggi diterapkan pada permukaan interior tungku. Gambar 10 memperlihatkan bahwa emisivitas berbagai bahan isolasi berkurang dengan meningkatnya suhu proses. Keuntungan pelapis dengan emisivitas tinggi adalah bahwa emisivitas kurang lebih konstan.

Emisivitas Bahan Refraktori pada Berbagai Suhu

Emisivitas tungku yang beroperasi pada suhu tinggi adalah 0,3. Dengan menggunakan pelapis beremisivitas tinggi nilai ini akan naik mencapai 0,8, mengakibatkan naiknya perpindahan panas melalui radiasi.

Manfaat lain dari pelapisan dengan emisivitas tinggi dalam ruang tungku adalah pemanasan yang seragam dan memperpanjang umur refraktori dan komponen logam seperti pipa radian dan elemen pemanas. Untuk tungku intermittent atau dimana diperlukan pemanasan cepat, penggunaan pelap is seperti itu akan menurunkan penggunaan bahan bakar atau daya 25 –45

EVALUASI KINERJA TUNGKU BERAPI

Bagian ini menjelaskan berbagai metoda dan teknik yang digunakan untuk menentukan jumlah kehilangan panas dari tungku dan metoda untuk melakukan pengkajian kinerja tungku.

KEHILANGAN PANAS YANG MEMPENGARUHI KINERJA TUNGKU

Idealnya, seluruh panas yang dimasukkan ke tungku harus digunakan untuk memanaskan muatan atau stok. Namun demikian dalam

prakteknya banyak panas yang hilang dalam beberapa cara sebagaimana ditunjukkan dalam Gambar 11.

Kehilangan panas dalam tungku tersebut meliputi

1. Kehilangan gas buang : merup akan bagian dari panas yang

tinggal dalam gas pembakaran dibagian dalam tungku. Kehilangan ini juga dikenal dengan kehilangan limbah gas atau kehilangan cerobong.

2. Kehilangan dari ka dar air dalam bahan bakar: bahan bakar yang

biasanya mengandung kadar air dan panas digunakan untuk menguapkan kadar air dibagian dalam tungku.

3. Kehilangan dikarenakan hidrogen dalam bahan bakar yang

menga k ibatkan terjadinya pembentukan air

4. Kehilangan mel alui pembukaan dalam tungku: kehilangan

radiasi terjadi bilamana terdapat bukaan dalam penutup tungku dan kehilangan tersebut dapat menjadi cukup berarti terutama untuk tungku yang beroperasi pada suhu diatas 540 C. Kehilangan yang kedua adalah melalui pe nyusupan udara sebab draft tungku/

cerobong menyebabkan tekanan negatif dibagian dalam tungku, menarik udara melalui kebocoran atau retakan atau ketika pintu tungku terbuka.

5. Kehilangan dinding tungku/permukaan, juga disebut kehilangan

dinding: sementara suhu dibagian dalam tungku cukup tinggi, panas dihantarkan melalui atap, lantai dan dinding dan dipancarkan ke

6. Kehilangan lainnya: terdapat beberapa cara lain dimana panas hilang

dari tungku, walupun menentukan jumlah tersebut seringkali sulit. Beberapa diantaranya adalah:

Kehilangan panas tersimpan: bila tungku mulai dinyalakan maka struktur

dan isolasi tungku juga dipanaskan, dan panas ini hanya akan meninggalkan struktur lagi jika tungku dimatika n. Oleh karena itu kehilangan panas jenis ini akan meningkat dengan jumlah waktu tungku dihidup-matikan.

Kehilangan selama penanganan bahan: peralatan yang digunakan

untuk memindahkan stok melalui tungku, seperti belt conveyor, balok berjalan, bogies, dll. juga menyerap panas. Setiap kali peralatan meninggalkan tungku mereka akan kehilangan panasnya, oleh karena itu kehilanga n panas meningkat dengan sejumlah peralatan dan frekuensi dimana mereka masuk dan keluar tungku

Kehilangan panas media pendingin: air dan udara digunakan untuk

mendinginkan peralatan, rolls, bantalan dan rolls, dan panas hilang karena media tersebut menyerap panas.

Kehilangan dari pembakaran yang tidak sempurna: panas hilang jika

pembakaran berlangsung tidak sempurna sebab bahan bakar atau partikel yang tidak terbakar menyerap panas akan tetapi panas ini tidak disimpan untuk digunakan

Instrumen untuk mengkaji kinerja tungku

Efisiensi tungku dihitung setelah pengurangan berba gai kehilangan panas. Dalam rangka untuk mencari efisiensi dengan menggunakan metoda tidak langsung, berbagai parameter harus diukur seperti pemakaian minyak tungku setiap jam, keluaran bahan, jumlah udara berlebih, suhu gas buang, suhu tungku pada berbagai zona, dan yang lain-lainnya. Tangga l untuk beberapa parameter dapat diperoleh dari catatan produksinya sementara yang lainnya harus diukur dengan instrumen pemantau khusus. Tabel 8 memberi daftar instrumen yang diperlukan untuk mengukur parameter-parameter tersebut.

Penghitungan kinerja tungku

Efisiensi tungku meningkat bila persentase panas yang dipindahkan ke stok atau beban dibagian dalam tungku meningkat. Efisiensi tungku dapat dihitung dengan dua cara, sama halnya dengan boiler: metoda langsung dan metoda tidak langsung. Kedua metoda tersebut

diterangkan dibawah ini.

Metoda langsung

Efisiensi tungku dapat ditentukan dengan mengukur jumlah panas yang diserap oleh stok dan membaginya dengan jumlah total bahan bakar yang dipakai.

Jumlah panas (Q) yang akan dipindahkan ke stok dapat

dihitung dengan persamaan ini: Q = m x Cp (t

1–t

2)

Dimana , Q = Besarnya panas stok dalam kkal

m = Berat stok dalam kg

Cp= Panas jenis stok rata-rata dalam kal /kg

oC

t

1= Suhu akhir stok dalam

oC

Metoda tidak langsung

Efisiensi tungku dapat juga ditentukan

mela lui metoda

tidak langsung, mirip dengan evaluasi efisiensi boiler.

Prinsipnya sederhana: kehilangan panas d ikurangkan dari

panas yang dipasok ke tungku. Effisiensi panas untuk

tungku industri yang umum diberikan dalam Tabel

Contoh perhitungan efisiensi tungku

Hitung efisiensi tungku pemanas ulang dengan pembakaran menggunakan minyak dengan metoda langsung dan tidak langsung menggunakan data dibawah ini.

Suhu operasi: 1340 oC Suhu gas buang keluar setelah pemanas awal: 750 oC Suhu ambien: 40 oC Suhu udara yang diberi pemanasan awal: 190 oC

Specific gravity bahan bakar minyak: 0,92

Pemakaian bahan bakar minyak rata-rata: 400 liter /jam = 400 x 0,92 =368 kg/jam Nilai kalor minyak: 10000 kKal/kg

Persentase O2rata-rata dalam gas buang: 12 persen Kadar air dalam 1 kg bahan bakar minyak: 0,15 kg H2 dalam 1 kg bahan bakar minyak: 0,1123 kg Udara teoritis yang diperlukan untuk membakar

1 kg minyak: 14 kg

Berat stok: 6000 kg/jam Panas jenis bilet : 0,12 kK al/kg/0C Ketebalan dinding tungku (D): 460 mm

Saluran keluar ekstraksi bilet (X): 1 m x 1 m Suhu permukaan rata-rata zona pemanasan dan

soaking 122 oC Suhu permukaan rata-rata area selain zona

pemanasan dan soaking : 80 oC Luas area zona pemanasan dan

soaking: 70,18 m2 Luas area selain zona pemanasan dan

Perhitungan dengan metoda langsung

Panas yang masuk sebesar 400 liter per jam. Specific

gravity bahan bakar digunakan untuk merubah besaran

diatas menjadi kg. Oleh karena itu: 400 l/jam x 0,92 kg/l =

368 kg/ jam

Panas yang keluar dihitung sebagai berikut:

= m x Cp x ? T

= 6000 kg x 0,12 x (1340 –40)

= 936000 kKal

Efisiensinya adalah

= (panas stok/panas bbm ) x 100

= [(936000 / (368 x 10000)] x 100 = 25,43 persen

Perkiraan kehilangan panas 100% –25% = 75%

Metoda tidak langsung

Kehilangan panas yang berbeda dihitung seperti dibawah ini. a) Kehilangan panas dalam gas buang

Udara berlebih (EA)

= O2 persen/(21 – O2 persen) = 12/(21 –12)

= 133 %

Massa udara yang dipasokkan = (1 + EA/100) x Udara teoritis

= (1+ 1,13) x 14

Dimana ,

m = berat gas buang (udara + bahan bakar) = 32,62 + 1,0 = 33,62 kg/kg minyak Cp = panas jenis

? T = perbedaan suhu

% Kehilangan panas = {33,62 x 0,24 x (750 –40)} x 100 = 57,29% 10000

b) Kehilangan panas dari kadar air dalam bahan bakar

% Kehilangan panas dari kadar air dalam bahan bakar = M x {584 + Cp (Tf –Tamb)} x 100 GCV bahan bakar

Dimana ,

M = kg kadar air dalam 1 kg bahan bakar minyak Tfg = Suhu gas buang, 0 C T

amb = Suhu ambien, 0 C GCV = Nilai Kalor Kotor bahan bakar, kk al/kg

% Kehilangan panas = 0,15 x {584 + 0,45 (750 –40)} x 100 = 1,36% 10000

Catatan: air:

mp: 334,4 kJ / kg (79,9 kkal / kg) pada 0 ° C; Penguapan: 2257 kJ / kg (539 kkal / kg) pada 100 ° C.

c) Kehilangan dikarenakan hidrogen dalam bahan bakar

Dimana ,

H2 = kg H2 dalam1 kg bahan bakar minyak (= 0,1123 kg/kg bahan bakar minyak )

% Kehilangan panas = 9 x 0,1123 x {584 + 0,45 (750 –40)} x 100 = 9,13% 10000

Catatan: air:

mp: 334,4 kJ / kg (79,9 kkal / kg) pada 0 ° C;

%Kehilangan panas dari bukaan pada tungku= {(Faktor radiasi black body) x emisivitas x area bukaan x 100}/Jumlah minyak x GCV minyak

Faktor radiasi yang melewati bukaan dan radiasi black

body dapat dicapai dari grafik standar seperti yang

ditunjukkan dalam Gambar 12 dan Gambar 13.

§

Faktor radiasi (mengacu ke Gambar 12) = 0,71

§

Radiasi black body pada1340

0C (mengacu ke Gambar

13) = 36 kKal/kg/cm

2/jam

§

Area bukaan adalah 100 cm x 100 cm = 10000 cm2

§

Emisivitas = 0,8

% Kehilangan panas dari bukaan tungku = 36 x 0,8 x 0,71 x 10000 x 100 = 5,56% 368 x 10000

e)

Kehilangan panas melalui kulit tungkuUntuk menentukan kehilangan panas yang melalui kulit tungku, pertama kehilangan panas melalui atap dan sisi dinding dan

melalui area lain harus dihitung secara terpisah.

i). Kehilangan panas melalui atap/langit-langit dan dinding (=zona pemanasan dan soaking):

§ Total suhu permukaan rata-rata = 122 oC

§ Kehilangan panas pada 122 oC (Mengacu ke Gambar 14) = 1252 kKal /m2 jam § Total area zona pemanasan + soaking = 70,18 m2

Kehilangan panas melalui atap tungku = Kehilangan panas dari atap dan dinding Luas atap dan dinding

ii) Kehilangan panas dari area selain zona pemanasan dan soaking

§ Total suhu permukaan rata-rata = 80 oC

§ Kehilangan panas pada 80 oC (Mengacu ke Gambar14) = 740 kKal / m2 jam § Total area = 12,6 m2

Kehilangan Panas dari Langit-langit, Dinding dan Perapian Tungku

Kehilangan panas melalui area lainnya = Kehilangan panas dari atap dan area lainnya Luas area lainnya

Total kehilangan panas = 740 kkal / m2 jam x 12,6 m2 = 9324 kk al/jam

% Kehilangan panas melalui kulit tungku = (Kehilangan panas i + kehilangan panas ii) x 100 GCV minyak x Jumlah minyak per jam

% Kehilangan panas melalui kulit tungku = (87865 kK al/ jam + 9324 kKal/jam) x 100 = 2,64% 10000 kKal/kg x 368 kg/jam

f) Kehilangan yang tidak terhitung

Kehilangan yang tidak terhitung tidak dapat dihitung kecuali jika kehilangan jenis lainnya diketahui.

Efisiensi tungku

Dengan menjumlahkan kehilangan-kehilangan a sampai f memberikan kehilangan total:

a) Kehilangan gas buang = 57,29 % b) Kehilangan dikarenakan kadar air dalam bahan bakar = 1,36 % c) Kehilangan dikarenakan H2 dalam bahan bakar = 9,13 % d) d) Kehilangan dikarenakan bukaan dalam tungku = 5, 6 % e) Kehilangan melalui kulit tungku = 2,64 % Total kehilangan = 75,98 % Efisiensi tungku d ihitung melelui metoda tidak langsung = 100 –75,98 = 24,02%