ANALISIS PENGARUH PENAMBAHAN

3Al

2O

3 .2SiO

2DAN

VARIASI SUHU SINTERING TERHADAP KARAKTERISTIK

KERAMIK Al

2O

3DENGAN SIMULASI

PROGRAM MATLAB

TESIS

Oleh

MARLON SIHOLE

067026013/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

ANALISIS PENGARUH PENAMBAHAN

3Al

2O

3 .2SiO

2DAN

VARIASI SUHU SINTERING TERHADAP KARAKTERISTIK

KERAMIK Al

2O

3DENGAN SIMULASI

PROGRAM MATLAB

TESIS

Untuk Memperoleh Gelar Magister Sains dalam Program Studi Magister Fisika pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

MARLON SIHOLE

067026013/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Judul Tesis : ANALISIS PENGARUH PENAMBAHAN

3Al2O3.2SiO2 DAN VARIASI SUHU

SINTERING TERHADAP KARAKTERISTIK

KERAMIK Al2O3 DENGAN SIMULASI

MATLAB

Nama Mahasiswa : Marlon Sihole

Nomor Pokok : 067026013

Program Studi : Fisika

Menyetujui,

Komisi Pembimbing

(Prof. Dr. Muhammad Zarlis, M.Sc) (Drs. Nasir Saleh, M.Eng.Sc)

Ketua Anggota

Ketua Program Studi, Direktur,

(Prof. Dr. Eddy Marlianto, M.Sc) (Prof. Dr. Ir. T. Chairun Nisa B, M.Sc)

Telah diuji pada Tanggal : 12 Juli 2008

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Eddy Marlianto, M.Sc.

Anggota : 1. Prof. Dr. Muhammad Zarlis, M.Sc.

ABSTRAK

Telah dilakukan penelitian pengaruh penambahan 3Al2O3.2SiO2 untuk

pembuatan keramik alumina. Keramik alumina digunakan sebagai bahan refraktori yang tahan dipakai pada suhu tinggi hingga suhu 1600oC. Bahan baku keramik alumina yang ditambah dengan aditif 3Al2O3.2SiO2 dengan variasi : 0%,

10%, 15%, 20% dan 25% dari berat total bahan serta variabel suhu sintering 1200oC,

1250oC, 1300oC, 1350oC, 1400oC, 1450oC, 1500oC, 1550oC, 1600oC, 1650oC. Benda uji yang telah disintering selanjudnya di uji dan di analisa , meliputi pengujian densitas, porositas, kekerasan dan kuat patah dan penganalisaan dilakukan dengan menggunakan simulasi komputer memakai bahasa pemrograman Matlab versi 7.01. Dari hasil analisa dapat dilihat bahwa penambahan aditif mullite 20% dan 25% dan

disintering pada suhu 1600oC menghasilkan sampel keramik alumina dengan

karakteristik yang paling baik yaitu nilai densitas 3,619 . 3,674 gram/cm3, porositas

0,343% . 0,372%, kekerasanVickers 1520 . 1547 kgf/mm2, kuat patah 328,31.

333,97 MPa dan nilai koefisien termal ekspansi 5,7 . 6,8 x 10.6 oC .

ABSTRACT

Research about influent of Alumina has been done for making of alumina. Ceramic alumina is as refractory for high temprature up to 1600oC. Alumina doped

was varied from 0%,10%, 15%, 20%, 25% of total weight. The sampels test after sintering were characterized such as : density, porousity, hardness, and coefficient of thermal expansion and analysis used simulation of Computer programming language with Matlab version 7.0.1. According to the result measurement, show that : the best samples are samples with additives 20% and 25% mullite and sintering temperature 1600oC. These sampels have properties such as : density value are 3,619 . 3,674 gram/cm3, porousity are 0,343 . 0,372 %, bending strength 328,31.

333,97 MPa , Hardness Vickers 1520 . 1547 kgf/mm2 and coefficient of thermal

expansion 5,7 . 6,8 x 10.6 oC .

KATA PENGANTAR

Pertama.tama penulis panjatkan puji dan syukur kepada hadirat Tuhan Yang

Maha Kuasa atas segala limpahan rahmatNya sehingga tesis ini dapat diselesaikan.

Penulis mengucapkan terima kasih sebesar.besarnya kepada Pemerintah

Republik Indonesia c.q. Pemerintah Provinsi Sumatera Utara yang telah memberikan

bantuan dana sehingga penulis dapat melaksanakan Program Magister Sains pada

Program Studi Magister Ilmu Fisika Program Pascasarjana Universitas Sumatera

Utara.

Dengan selesainya tesis ini, perkenankanlah penulis mengucapkan terima kasih

yang sebesar.besarnya kepada :

Rektor Universitas Sumatera Utara, Prof. Chairuddin P. Lubis, DTM&H, Sp.Ak

atas kesempatan yang diberikan kepada penulis untuk mengikuti dan menyelesaikan

pendidikan Program Magiste Sains.

Direktur Sekolah Pascasarjana Universitas Sumatera Utara, Prof. Dr.Ir. Chairun

Nisa, M.Sc atas kesempatan menjadi mahasiswa Program Magister Sains pada

Sekolah Pascasarjana Universistas Sumatera Utara.

Ketua Program Studi Magister Fisika, Prof. Dr. Eddy Marlianto, M.Sc,

Sekretaris Program Studi Magister Ilmu Fisika, Drs. Nasir Saleh, M.Eng.Sc beserta

seluruh staf pengajar pada Program Studi Magister Fisika Sekolah Pascasarjana

Terima kasih yang terhingga dan penghargaan setinggi.tingginya penulis

ucapkan kepada Prof. Dr. Muhammad Zarlis, M.Sc selaku Pembimbing Utama yang

dengan penuh perhatian dan telah memberikan dorongan dan bimbingan, demikian

juga kepada Drs. Nasir Saleh, M.Eng.Sc, selaku Pembimbing Lapangan yang dengan

penuh kesabaran menuntun dan membimbing penulis sehingga selesainya penelitian

ini.

Kepada ayah (alm) J. Sihole dan bunda (alm) L. br Nainggolan, serta istri

tersayang, Merry Sigalingging, yang tetap memberi semangat dan pergertian yang

sangat berarti untuk masa.masa perkuliahan sampai selesainya tesis ini, dan anak.

anak terkasih Agung Parulian Limbong, Dian Rosari Limbong dan Maria Fransiska

Limbong. Juga untuk ipar saya, Manutur Sigalingging dan Bobbin Nainggolan.

Terima kasih atas segala pengorbanan yang telah kalian berikan, baik berupa

moril maupun materil. Kebaikan saudara tidak dapat penulis balas, semoga Tuhan

memberkati kalian semua. Juga terima kasih kepada teman.teman mahasiswa

Pascasarjana Program Magister Ilmu Fisika angkatan 2006 atas hubungan baik yang

terjalin selama ini.

Semoga kita sekalian diberikan kebijaksanaan dan rahmatNya dalam

memanfaatkan segala ciptaanNya bagi kesejahteraan umat manusia. Amin.

Medan, Juli 2008

RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar : MARLON SIHOLE, S.Pd

Tempat dan tanggal lahir : Boho, 20 Oktober 1966

Alamat rumah : Jl. Bantan Baru, Gg. St. Thomas 2 No. 3

Tj. Gusta – Deli Serdang

Telepon rumah : 061B8471629

Hp : 08126593390

e.mail : [email protected]

Instansi tempat bekerja : SMA Negeri 12 Medan

Alamat kantor : Jl. Cempaka No. 75 HelvetiaBMedan

Telepon : 061B8455904

DATA PENDIDIKAN

SD : SD Negeri BohoBSamosir TAMAT: 1979

SMP : SMP Negeri 1 PangururanBSamosir TAMAT : 1982

SMA : SMA Negeri 1 PangururanBSamosir TAMAT : 1985

Diploma.3 : FMIPA USU Medan TAMAT : 1988

Strata.1 : IKIP Negeri Medan TAMAT : 1997

Strata.2 : Program Studi Magister Fisika TAMAT : 2008

DAFTAR ISI

Halaman

ABSTRAK ... i

ABSTRACT ... ii

KATA PENGANTAR ... iii

RIWAYAT HIDUP ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 3

1.3 Tujuan Penelitian ... 4

1.4 Manfaat Penelitian ... 5

1.5 Hipotesis ... 5

BAB II TINJAUAN PUSTAKA ... 6

2.1 Keramik Alumina ... 6

2.2 Kuarsa (SiO2) ... 8

2.3 Keramik 3Al2O3 2SiO2 ... 10

2.5 Pembuatan Keramik ... 12

2.5.1 Preparasi Serbuk ... 13

2.5.2 Proses Pembentukan ... 13

2.5.3 Proses Pembakaran (Sintering) ... 14

2.6 Karakterisasi ... 20

2.6.1 Densitas dan Porositas ... 20

2.6.2 Kekerasan ... 21

2.6.3 Kekuatan Patah ( ) ... 22

2.6.4 Koefisien Ekspansi Termal ... 23

2.7 Metode Komputasi ... 23

2.7.1 Matlab ( ) ... 27

BAB III METODE PENELITIAN ... 31

3.1 Bahan Baku ... 31

3.2 Variabel dan Parameter ... 32

3.2.1 Variabel ... 32

3.2.2 Parameter ... 32

3.2.3 Korelasi Temperatur terhadap Sifat.sifat Fisis Keramik ... 32

3.2.3.1 Korelasi Densitas terhadap Suhu ... 32

3.2.3.2 Korelasi Porositas terhadap Suhu ... 34

3.2.3.3 Korelasi Kekerasan terhadap Suhu ... 34

3.2.3.4 Korelasi Kekuatan Patah terhadap Suhu ... 34

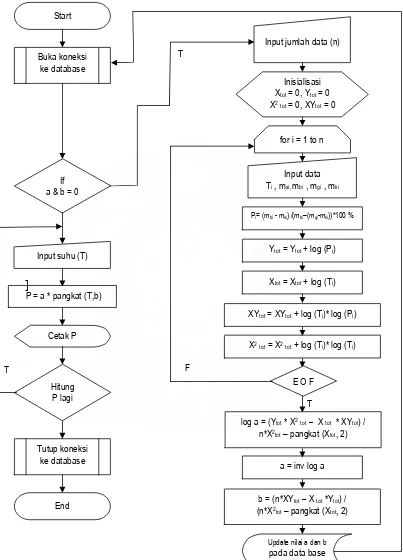

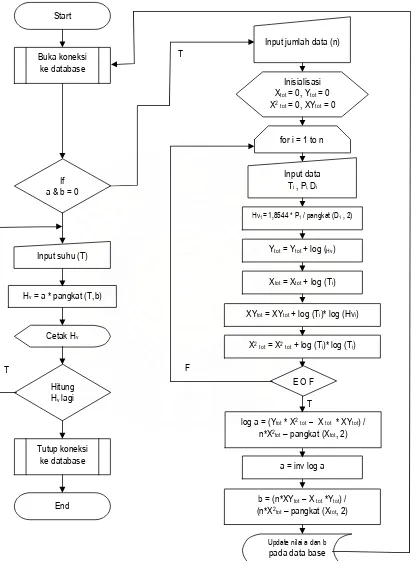

3.3 Metode Komputasi ... 36

3.4 Algoritma Analisis Simulasi ... 37

3.4.1 Agoritma Program Simulasi Densitas ... 37

3.4.2 Algoritma Program Simulasi Porositas ... 38

3.4.3 Algoritma Program Simulasi Kekerasan ... 40

3.4.4 Algoritma Program Simulasi Kekuatan Patah ... 41

3.4.5 Algoritma Program Simulasi Koefisien Ekspansi Termal ... 42

3.5 Flowchart ... 44

BAB IV HASIL DAN PEMBAHASAN ... 50

4.1 Analisis Simulasi Densitas terhadap Suhu Sintering ... 50

4.2 Analisis Simulasi Porositas terhadap Suhu Sintering ... 55

4.3 Analisis Simulasi Kekerasan terhadap Suhu ... 60

4.4 Analisis Simulasi Kekuatan Patah terhadap Suhu ... 65

4.5 Analisis Simulasi Korelasi Koefisien Ekspansi Termal terhadap Suhu Sintering ... 70

BAB V KESIMPULAN DAN SARAN ... 74

5.1 Kesimpulan ... 74

5.2 Saran ... 75

DAFTAR TABEL

Nomor Judul Halaman

4.1 Data Nilai Densitas ... 50

4.2 Data Nilai Porositas ... 55

4.3 Data Nilai Kekerasan ... 60

4.4 Data Nilai Kekuatan Patah ... 65

DAFTAR GAMBAR

Nomor Judul Halaman

2.1 Struktur Kristal Korundum (α.Al2O3)... 7

2.2 Diagram Fasa Sistem Al2O3.2SoiO2 ... 10

2.3 Skema Pembentukan dengan Cara Tekan Satu Arah... 14

2.4 Model Dua Logam sebagai Butiran Saling Kontak ... 15

2.5 Mekanisme Perpindahan Materi Selama Sintering ... 16

2.6 Perubahan Mikro Struktur Keramik... 17

2.7 Tahapan Proses Sintering... 18

2.8 ... 27

2.9 ... 28

2.10 ... 29

2.11 ... 29

2.12 ... 30

3.1 Flowcart Korelasi Densitas terhadap Suhu ... 45

3.2 Flowcart Korelasi Porositas terhadap Suhu ... 46

3.3 Flowcart Kekerasan terhadap Suhu... 47

3.4 Flowcart Korelasi Kekuatan Patah terhadap Suhu... 48

3.5 Flowcart Korelasi Koifisien Ekspansi Termal terhadap Suhu ... 49

4.2 Simulasi Densitas.Suhu Sintering Alumina + 15.20 % ... 53

4.3 Simulasi Densitas.Suhu Sintering Alumina + 20.25 % ... 54

4.4 Simulasi Porositas.Suhu Sintering Alumina + 0.10 % ... 56

4.5 Simulasi Porositas.Suhu Sintering Alumina + 15.20 % ... 57

4.6 Simulasi Porositas.Suhu Sintering Alumina + 20.25 % ... 58

4.7 Simulasi Kekerasan.Suhu Sintering Alumina + 0 dan 10 % ... 61

4.8 Simulasi Kekerasan.Suhu Sintering Alumina + 15.20 % ... 62

4.9 Simulasi Kekerasan.Suhu Sintering Alumina + 20.25 % ... 64

4.10 Simulasi Kekuatan Patah.Suhu Sintering Alumina + 0.10 % ... 66

4.11 Simulasi Kekuatan Patah.Suhu Sintering Alumina +15.20% ... 67

4.12 Simulasi Kekuatan Patah.Suhu Sintering Alumina +20.25% M ... 67

4.13 Simulasi Ekspansi Termal Alumina + 25 % Yang Telah di Sinter 1600oC... 71

4.14 Simulasi Ekspansi Termal Alumina + 20 % Yang Telah di Sinter 1600oC... 72

DAFTAR LAMPIRAN

Nomor Judul Halaman

A Pemrograman ... 78

BAB I PENDAHULUAN

1.1 LATAR BELAKANG

Keramik alumina (Al2O3) tergolong keramik oksida yang memiliki kekuatan

yang sangat tinggi, sangat keras, tahan suhu tinggi, dan memiliki titik lebur sekitar

2050 oC, serta bersifat isolator listrik. Oleh karena itu dalam pembuatan keramik

alumina yang sangat padat dan kuat diperlukan suhu pembakaran/sintering yang

mendekati titik leburnya yaitu sekitar 1800 oC sampai 1900 oC (Gernot, 1988).

Beberapa cara yang dapat mengurangi suhu sintering keramik alumina antara

lain : memperkecil ukuran butiran hingga ukuran nano, atau menambahkan bahan

aditif yang memiliki titik lebur yang lebih rendah dari alumina (Montanaro,1997).

Beberapa macam aditif yang sering digunakan adalah : MgO, SiO2, B2O3,

TiO2, dimana masing.masing memiliki keunggulan berbeda (Gernot, 1988).

Nama berasal dari nama pulau Mull, Skotlandia. Karena pertama sekali bahan

ini ditemukan di daerah tersebut. adalah sebuah kristal aluminium silikat

dalam rasio molekul 3Al2O3.2SiO2 (Washington Mills, 2008). merupakan

kombinasi oksida material yang mempunyai termal ekspansi rendah, kekuatan

mekanik yang baik dan kenyal pada temperatur tinggi (Accuratus Corporation, 2008).

Adapun keunggulan dari aditif 3Al2O3.2SiO2 yang digunakan dalam

cukup rendah, memiliki kekuatan mekanik yang mendekati kekuatan alumina

(Chiang, et all. 1997). Kemudian materialnya mudah diperoleh dan mudah

terjangkau. akan lebih baik jika diberi tekanan dan suhu yang tinggi.

bersifat kokoh dan dapat digunakan pada suhu tinggi (Accuratus Corp). Ketertarikan

terhadap merupakan tehnologi yang sagat berpengaruh terhadap suhu, kimia

dielektrik, optikal propertis. Hal ini dapat dicapai pada proses sintering. Pada suhu

1000oC untuk pembentukan fiber dan film. Pada suhu 1650 oC terjadi pencampuran

bubuk serbuk atau pengaluminikasian dengan serbuk alumina (Washington Mills,

2008).

Oleh karena itu sangatlah tepat untuk memadukan antara alumina dan

sebagai keramik alumina untuk penggunaan sebagai bahan refraktori, tabung proteksi,

insulator listrik. Aplikasinya antara lain: sebagai alat pelengkap tungku pembakar

( , , ! ! , ! ). Bahan–bahan semacam ini banyak

dibutuhkan oleh industri keramik, gelas, maupun industri pengecoran logam yang ada

di Indonesia, dan produk–produk tersebut masih seluruhnya diimpor dari luar negeri.

Sedangkan ketersediaannya bahan baku untuk pembuatan alumina dan cukup

banyak di bumi Indonesia sebagai bahan alam, misalnya sebagai sumber

alumina, dan pasir kuarsa sebagai sumber SiO2. Untuk memperluas pemakaian

diperlukan pencampuran aluminium dan silikon alkosida yang perpaduannya

diperoleh pada suhu rendah (<1000oC) dari setiap tahapan untuk mencapai

Komputer adalah hasil produk teknologi tinggi yang akhir.akhir ini telah

banyak dijumpai, dipakai, dan dimanfaatkan pada berbagai bidang kegiatan

laboratorium fisika atau bidang lainnya. Pengalaman dilapangan menunjukkan bahwa

pemakaian komputer di laboratorium. laboratorium masih terbatas untuk pengetikan

atau pengolahan data tertentu, dengan kata lain, pemakaian komputer sebagai alat

yang serba guna belum maksimal. Dari segi akademis, masih banyak dijumpai tenaga

pengajar dan mahasiswa yang masih enggan dalam menggunakan komputer,

sedangkan komputer adalah sebagai alat bantu utama pengembangan fisika komputasi

(Zarlis, 2007b).

Kemajuan komputer digital telah membuat bidang metode numerik

berkembang secara dramatis. Sejalan dengan itu, perangkat lunak (" ) semakin

berkembang dan beragam sesuai dengan fungsinya masing.masing. Di pasaran

terdapat banyak program aplikasi komersil. Contoh program aplikasi itu adalah

Matlab yang diproduksi oleh TheMathWorks, Inc.

1.2 PERUMUSAN MASALAH

Keramik alumina Al2O3 memiliki titik lebur yang tinggi (2050 oC) dan

koefisien termal ekspansi yang tinggi. Untuk memproduksi keramik alumina

diperlukan tahapan proses pembakaran/sintering pada suhu yang mendekati titik

leburnya, sehingga diperlukan energi yang cukup besar. Dengan menambahkan

3Al2O3.2SiO2 sebagai aditif maka suhu sintering keramik alumina dapat

ekspansi lebih rendah, kekuatan mekanik mendekati kekuatan alumina, dan memiliki

titik lebur yang lebih rendah dari alumina.

Dari hasil sintering diperoleh benda uji yang akan dikarakterisasi, meliputi:

" (densitas), " (porositas), " (kekuatan patah),

" (ekspansi termal). Berdasarkan hasil karakterisasi akan dibahas sejauh

mana pengaruh komposisi dan suhu sintering terhadap kualitas dari keramik Al2O3

yang diperoleh. Penelitian secara eksperimen telah dilakukan oleh Tarigan (2006).

Namun penelitian ini akan melakukan pegujian dengan simulasi pogram Matlab

untuk menghemat waktu dan biaya penelitian.

1.3 TUJUAN PENELITIAN

Adapun tujuan dari penelitian ini adalah untuk:

1. Mengamati pengaruh suhu sintering dan pengaruh penambahan aditif

terhadap sifat–sifat fisis dan sifat mekanik keramik alumina Al2O3

yang dihasilkan.

2. Mengetahui korelasi suhu sintering dan pengaruh penambahan aditif

terhadap sifat.sifat fisis dan sifat mekanik keramik (densitas,

porositas, kekerasan, kekuatan patah dan koefisien termal ekspansi) dengan

1.4 MANFAAT PENELITIAN

Penelitian ini menghasilkan program komputer untuk analisis beberapa

karakteristik penambahan terhadap keramik alumina, namun dapat juga

digunakan untuk analisis karakteristik lainnya dengan melakukan pengubahan

beberapa bagian pemrograman. Penelitian ini diharapkan dapat dijadikan rujukan

untuk penelitian yang berkaitan dengan simulasi khususnya dengan menggunakan

program Matlab.

1.5 HIPOTESIS

Dengan analisis simulasi dapat diketahui pengaruh suhu pembakaran pada

variasi suhu sintering keramik, dan penambahan aditif , hasilnya akan

mendekati eksperimen dan dapat memberikan efek terhadap sifat fisis dan sifat

BAB II

TINJAUAN PUSTAKA

2.1 KERAMIK ALUMINA

Alumina adalah senyawa yang terdiri dari aluminium dan oksigen, sehingga

alumina disebut juga senyawa oksida logam. Senyawa alumina (Al2O3) bersifat

yang diantaranya adalah struktur α.Al2O3 dan γ −Al2O3. Bentuk struktur

lainnya adalah β – Al2O3 yang merupakan alumina tidak murni. Keramik alumina

yang sering digunakan umumnya mempunyai fasa korundum α – Al2O3 dan

merupakan bentuk struktur yang paling stabil pada suhu tinggi. Struktur dasar fasa

korundum adalah tumpukan padat heksagonal # " $ ! % HCP).

Kation (Al+3) menempati ⅔ bagian dari sisipan oktahedral sedangkan anion (O2. )

menempati HCP. Bilangan koordinasi dari struktur korundum adalah 6 maka tiap ion

Al+3 dikelilingi 6 ion O2. dan tiap ion O2. dikelilingi oleh 4 ion Al+3 untuk mencapai

muatan yang netral ( Worrall,1986). Struktur γ −Al2O3 menyerupai struktur dasar

" yaitu A3B6O12 atau AB2O4, A dan B masing – masing adalah kation valensi

Bentuk struktur kristal korundum ditunjukkan pada Gambar 2.1.

Struktur γ −Al2O3 jika dinyatakan dalam bentuk formula " A3B6O12 maka

−

γ Al2O3 hanya memiliki 8 kation sedangkan " kationnya harus 9, dalam hal ini

−

γ Al2O3 kekurangan 1 kation dan hal ini merupakan bentuk cacat struktur (& ! !

!) pada kristal tersebut (Worrall, 1986). Alumina dapat diperoleh dari alam

sebagai mineral , yang mana mineral ini di jumpai di Sumatera dan

Kalimantan. Mineral "t mengandung Al2O3 sebanyak kurang lebih 70% sampai

80%, sisanya berupa pengotor berupa : SiO2, Fe2O3 dan TiO2. Untuk menperolehkan

alumina yang murni dengan kadar > 90%, maka mineral harus dimurnikan

dengan proses Bayer.

Struktur γ −Al2O3 merupakan senyawa alumina yang stabil pada suhu kurang

dari 1000oC dan pada umumnya lebih reaktif dibandingkan dengan struktur α.Al2O3.

−

γ Al2O3 yang terbentuk melalui penguraian Al(OH)3 dan AlOOH

dengan reaksi sebagai berikut ( Clifton , 2000):

Transformasi dari fasa γ → α pada suhu diatas 1000 oC menghasilkan struktur

berukuran mikro dengan derajat hubungan porositas yang tinggi. Perubahan

bentuknya termasuk & " dan bentuk α polimorfinya stabil dengan titik lebur

2050 oC.

Pada umumnya kemurnian Al2O3 cukup tinggi ( > 90%) sehingga dapat

digunakan sebagai bahan keramik tembus cahaya. Sifat . fisis dari keramik Al2O3

adalah sebagai berikut ( Gernot , 1988):

a) Densitas : 3, 96 x 103 kg/m3.

b) Kekerasan : 14700 Pa.

c) " ' = 350 MPa , dan Kuat Tekan : 230 MPa sampai 350 Mpa.

d) Koefisien Termal Ekspansi : 8.10.6 oC.1 sampai 9.10.6 oC.1

d) Konduktifitas Termal pada suhu kamar : 24 W / m oK sampai 26 W / m oK.

2.2 KUARSA (SIO2)

Mineral silika atau kuarsa merupakan salah satu komponen utama dalam

pembentukan badan keramik dan jumlahnya melimpah ruah di permukaan kulit bumi.

Bentuk umum fasa kristal silika (Worrall W.E, 1986) antara lain adalah

( ) dan " * Struktur silikat primer adalah tetrahedron SiO4, jadi setiap

satu atom silikon dikelilingi empat atom oksigen. Gaya – gaya yang mengikat atom

tetrahedral berasal dari ikatan ionik dan kovalen sehingga ikatan tetrahedral sangat

kuat. Skema perubahan struktur silika akibat perubahan suhu adalah sebagai berikut

(Worrall W.E, 1986):

Kuarsa yang berada dalam dua modifikasi adalah fasa rendah (α – kuarsa) dan

fasa tinggi (β – kuarsa). Pada suhu kurang dari 573 oC merupakan kuarsa fasa rendah

yang kemudian berubah menjadi fasa tinggi pada suhu 867 oC. Fasa yang stabil

mencapai tridimit pada suhu 1470oC. Kristobalit mempunyai jangkauan stabil suhu

lebur pada suhu 1730oC yang kemudian berubah menjadi cairan ( ( ). Sifat – sifat

fisik dari berbagai bentuk kuarsa diantaranya adalah :

Di samping itu silika memiliki sifat – sifat (Worrall, 1986):

a) Tidak plastis (elastisitasnya rendah)

b) Titik lebur tinggi sekitar 1728 oC

c) Kuat dan keras

2.3 KERAMIK 3AL2O3.2SIO2

Pada Gambar 2.2 di bawah ini ditunjukkan diagram fasa hubungan sistim biner

Al2O3 .2SiO2 (Chiang, 1977).

merupakan material gabungan dari dua macam oksida yaitu Al2O3 dan

SiO2 dengan formula 3Al2O3.2SiO2 (Montanaro, 1997). tidak dijumpai di

alam, tetapi merupakan material yang disintesis, dan kegunaannya cukup luas

dibidang material keramik.

Dari gambar diagram fasa tersebut di atas menunjukkan bahwa

memiliki komposisi sekitar 60% sampai 63% mole Al2O3 dan sekitar 37% sampai

40% mole SiO2, serta memiliki titik lebur sekitar 1840oC. sangat tahan suhu

tinggi sampai mendekati titik leburnya, serta memiliki densitas 3,16 x 103 kg/m3

sampai 3,22 x 103 kg/m3, koefisien termal ekspansi cukup rendah yaitu 4,5 x 10.6 oC.1

sampai 5,6 x 10.6 oC.1, tahan terhadap kejut suhu, dan tahan terhadap bahan kimia

(Montanaro,1997).

Kristobalit (SiO2 murni) mempunyai suatu fasa. Al2O3 dalam jumlah terbatas

sekali dapat membentuk larutan padat. Karena daya larut rendah sekali sehingga tidak

dapat digambarkan pada diagram fasa. Oleh karena itu terjadi fasa kedua (cairan)

dengan bertambahnya Al2O3. Daerah dua fasa ini mengandung kristobalit dan cairan.

Antara 4% Al2O3 (96% SiO2) dan 8% Al2O3 (92% SiO2) cairan dapat melarutkan

semua SiO2 dan Al2O3 yang ada sehingga hanya ada satu fasa. Diatas 8% Al2O3

(< 92% SiO2), batas daya larut Al2O3 dilampaui, sehingga terjadi pengendapan

padat. Kedua fasa, cairan dan saling berdampingan. Bila melebihi 8%

Al2O3, hanya ada sedikit . Bila ujung kanan daerah 2 fasa ini dicapai, cairan

tinggal sedikit sekali.

Jangkau larutan padat adalah dari 71% Al2O3 ( 29% SiO2 ) sampai 75%

Al2O3 (25% SiO2). Hanya satu fasa stabil di daerah ini karena dapat menampung

SiO2 dan Al2O3 yang ada. Menyusul daerah dua fasa dan korundum (Al2O3)

dan berakhir pada sisi kanan diagram fasa. Bila hanya mengandung Al2O3, fasa

2.4 KEGUNAAN KERAMIK ALUMINA

Keramik alumina kegunaannya sangat luas sekali yaitu digunakan dibidang

mekanik ( ! ", pelapis bagian dalam pompa ( ),

dibidang elektronik (bahan isolator listrik, substrat elektronik), dibidang refraktori

sebagai bahan tahan panas pada tungku pembakaran, dibidang medis sebagai

biomaterial yang inert tak berdaya (Gernot, 1988). Keramik dapat juga dibuat untuk

pemakaian bahan refraktori, yaitu untuk komponen pada tungku pembakaran

misalnya : bahan ' + , alas pembakaran, cawan pembakaran, dan lain.lain.

2.5 PEMBUATAN KERAMIK

Material keramik pada umumnya berupa senyawa polikristal yang proses

pembuatannya dapat dibagi menjadi tiga tahap (Chiang, 1977 ) yaitu :

1. Preparasi serbuk

2. Pembentukan

3. Pembakaran (sintering )

Parameter – parameter dalam proses pembuatan keramik tergantung pada jenis

keramik yang akan dibuat, bidang aplikasikasinya, dan sifat – sifat yang diharapkan.

Proses pembuatan keramik tradisionil memiliki parameter yang berbeda

dibandingkan dengan proses pembuatan keramik teknik. Pada proses pembuatan

keramik tradisionil hanya diperlukan bahan baku alam dengan tingkat kemurnian

bahan baku dengan tingkat kemurnian tinggi serta terkontrol agar diperoleh sifat–sifat

bahan yang sesuai dengan pengaplikasiannya.

2.5.1 Preparasi Serbuk

Pada proses preparasi serbuk beberapa faktor yang menentukan sifat produk

keramik adalah kemurnian bahan, homogenitas, dan kehalusan serbuk. Teknik

preparasi serbuk keramik dikelompokkan menjadi 3 macam yaitu : konvensional,

kimia basah / larutan, dan preparasi dalam fasa gas (Gernot, 1988). Salah satu tehnik

yang diterapkan adalah tehnik konvensional, tehnik ini berupa pencampuran padatan–

padatan (" %" ) yang umumnya digunakan di industri – industri keramik.

Proses penghalusan dan homogenisasinya di lakukan dalam satu tahap dengan

menggunakan alat penggiling yaitu . Waktu penggilingan berpengaruh

terhadap tingkat homogenitas dan kehalusan serbuk (Read, 1988).

2.5.2 Proses Pembentukan

Ada beberapa cara proses pembentukan keramik tergantung bentuk dan ukuran

yang dikehendaki (Read, 1988), yaitu : cetak tekan ( "" ), ekstrusi, dan cetak

cor (" " ). Proses pembentukan keramik yang digunakan adalah dengan cara

cetak tekan ( "" ). Cara ini cocok digunakan untuk membuat bentuk yang

tebal dan sederhana. Dalam proses ini ditambahkan bahan pembantu seperti misalnya

Proses cetak tekan dilakukan dengan arah tekanan ke satu arah saja seperti yang

ditunjukkan pada Gambar 2.3.

2.5.3 Proses Pembakaran ( )

Proses Sintering (Ristic, 1979, Randall, 1991) pada keramik adalah suatu proses

pemadatan / konsolidasi dari sekumpulan serbuk pada suhu tinggi yang mendekati

titik leburnya. Dengan melalui proses ini terjadi perubahan struktur mikro seperti

pengurangan jumlah pori dan ukuran pori, pertumbuhan butir ( ),

peningkatan densitas, dan penyusutan (" ) (Randall, 1991). Sintering

merupakan tahapan pembuatan keramik yang sangat penting dan sangat menentukan

sifat – sifat produk keramik. Faktor – faktor yang menentukan proses dan mekanisme

sintering antara lain adalah : jenis bahan, komposisi, bahan pengotornya, dan ukuran

partikel.

Proses sintering dapat berlangsung apabila (Ristic, 1989 dan Randall, 1991):

a. Adanya transfer materi diantara butiran yang disebut proses difusi.

b. Adanya sumber energi yang dapat mengaktifkan transfer materi, dengan

energi tersebut digunakan untuk menggerakkan butiran sehingga terjadi

kontak dan ikatan yang sempurna.

Energi yang menggerakkan proses sintering disebut gaya dorong ( & ! )

yang ada hubungannya dengan energi permukaan butiran (γ ). Gaya dorong tersebut

dapat diillustrasikan sebagai dua buah bola dengan ukuran yang sama saling kontak

dengan ukuran kontak x seperti yang ditunjukkan pada Gambar 2.4. (Randall,1991).

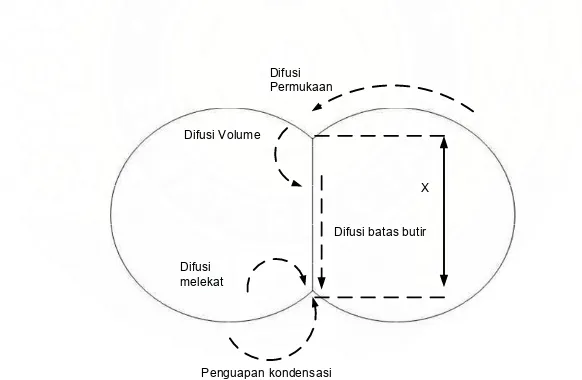

Difusi Permukaan

Difusi melekat

Difusi Volume

Difusi batas butir X

Penguapan kondensasi

Proses perpindahan materi (difusi) selama proses sintering ditunjukkan pada

Gambar 2.4. Ada beberapa mekanisme difusi selama proses sintering (Randall,1991)

yaitu difusi volum, difusi permukaan, difusi batas butir, dan difusi secara penguapan

dan kondensasi seperti terlihat pada Gambar 2.5.

(1). Evavorasi kondensasi, (2).Difusi permukaan, (3).Difusi kisi permukaan, (4). Difusi batas butir, (5).

Difusi kisi pada batas butir (grain bonundary) dan (6) .Divusi volum.

Gambar 2.5 Mekanisme Perpindahan Materi Selama Sintering (William C,1991)

Tiap–tiap mekanisme difusi tersebut akan memberikan efek terhadap

perubahan sifat fisis bahan sintering antara lain perubahan densitas dan porositas,

penyusutan, dan pembesaran butir. Dengan adanya difusi tersebut maka akan terjadi

kontak antara partikel dan erjadi suatu ikatan yang kuat diantara partikel.partikel.

Disamping itu terjadi rekontruksi susunan partikel yang dapat menghilangkan atau

mengurangi pori –pori yang beradadiantara partikel.

Proses difusi yang berlangsung ada beberapa macam antara lain : difusi volum,

difusi permukaan, difusi kisi, dan kondensasi (William C,1991). Pada proses diusi

akan memberikan efek terhadap perubahan sifat.sifat fisis yaitu : perubahan densitas,

pengurangan pori dan penyusutan disebabkan karena adanya difusi volum dan difusi

batas butir.

Faktor – factor yang dapat mempercepat laju proses sintering antara lain :

ukuran partikel dan penggunaan aditif (Ristic, 1989). Untuk penggunaan partikel

yang lebih kecil maka proses sintering akan dapat berjalan lebih cepat dibandingkan

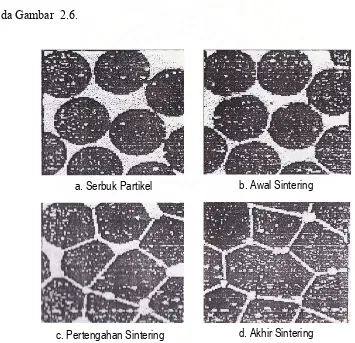

dengan penggunaan partikel yang lebih besar. Perubahan mikro struktur keramik

selama proses sintering, mulai dari bentuk serbuk hingga akhir sintering diperlihatkan

pada Gambar 2.6.

Melalui proses pencetakan terjadi penggabungan atau pengelompokan beberapa

butiran, tetapi butiran satu dengan yang lainnya belum terikat kuat. Ikatan antara

butiran akan menjadi kuat setelah proses sintering, dimana akan terjadi penyusutan

dimensi yang disertai pengurangan pori yang ada diantara butiran. Dengan demikian

material yang telah disintering akan menjadi semakin padat dan kuat (William, 1991).

Proses sintering keramik melalui beberapa tahapan, seperti ditunjukkan pada

gambar berikut ini ( Randall, 1991 ).

Adapun tahapan – tahapan pada proses sintering adalah :

a) Tahapan awal (Gambar 2.7.a) : Partikel.partikel keramik saling kontak satu

dan yang lainnya setelah proses pencetakan.

Gambar 2.7.a Tahap Awal Gambar 2.7.b Tahap Awal Sintering

Gambar 2.7.c Tahap Pertengahan Sintering Gambar 2.7.d Tahap Akhir Sintering

b) Tahapan awal sintering (Gambar 2.7.b) : Pada tahapan ini sintering mulai

berlangsung dan permukaan kontak kedua partikel semakin lebar.

Perubahan ukuran butiran dan pori belum terjadi.

c) Tahapan pertengahan sitering (Gambar 2.7.c) : Pori. pori pada batas butir

saling menyatu dan terjadi pembentukan kanal – kanal pori dan ukuran butir

mulai membesar.

d) Tahapan akhir sintering (Gambar 2.7.d) : Pada tahapan ini batas butir

bergerak dan terjadi pembesaran ukuran butiran sampai kanal – kanal pori

tertutup dan sekaligus terjadi penyusutan.

Peningkatan densitas dan penyusutan lebih banyak disebabkan oleh adanya

difusi volum dan difusi batas butir (Randall, 1991). Laju penyusutan dipengaruhi oleh

waktu dan suhu sintering.

Pengaruh suhu sintering terhadap perubahan densitas dan porositas saling

berlawanan. Apabila suhu sintering makin tinggi, maka kekuatan mekanik dan ukuran

butir makin besar sedangkan porositas dan sifat listriknya menurun. Densitas

merupakan ukuran kepadatan dari suatu material. Ada dua macam densitas (Randall,

1991) yaitu " dan densitas teoritis # " ,. Dalam hal ini yang

diukur adalah bulk density, merupakan densitas sampel yang berdasarkan volum

sampel termasuk dengan pori atau rongga.

2.6 KARAKTERISASI 2.6.1 Densitas dan Porositas

Bulk density untuk benda padatan yang besar dengan bentuk yang beraturan

pengukuran berat dan volumenya dilakukan dengan cara mengukur dimensinya.

Untuk benda yang bentuknya tidak beraturan maka " .nya ditentukan

dengan metode Archimedes yaitu dengan persamaan sebagai berikut :

HO

Porositas pada suatu material keramik dinyatakan dalam persen (%) rongga atau

fraksi volume dari suatu rongga yang ada di dalam material tersebut. Porositas

dinyatakan dalam persen yang menghubungkan antara volum pori terbuka terhadap

volum benda keseluruhan yang memenuhi persamaan berikut :

Keterangan :

P : porositas ( % )

ms : massa sampel kering (g)

mb : massa sampel direndam di dalam air (g)

mg : massa sampel di gantung dalam air (g)

mk : massa kawat penggantung (g)

2.6.2 Kekerasan

Kekerasan didefenisikan sebagai ketahanan bahan terhadap penetrasi atau

ketahanan terhadap deformasi dari permukaan bahan. Ada tiga tipe pengujian

terhadap ketahanan bahan yaitu ;

1.Cara lekukan # )

2.Pantulan ( )

3.Goresan ( "! ! )

Untuk pengujian kekerasan bahan dengan cara lekukan umumnya digunakan

adalah Brinell, Rockwell, dan Vickers. Dengan menggunakan alat Micro Hardness

Tester, dapat diukur kekerasan (- ! " "", Hv) suatu bahan dengan hubungan

sebagai berikut :

Hv = 1.81731 x 10B4 2

D P

Keterangan : P : beban yang diberikan (N)

D : panjang diagonal (m)

2.6.3 Kekuatan Patah ( )

Kekuatan patah dikenal juga sebagai " ' (MOR) yang

menyatakan ukuran ketahanan bahan terhadap tekanan mekanis dan tekanan panas

( " "") selama penggunaannya. Kekuatan patah ini berkaitan dengan

komposisi, struktur material, pori dan ukuran butir .

Ada dua cara pengujian untuk menentukan kekuatan patah material yang

berdasarkan titik tumpuan yaitu ; tiga titik tumpu (triple point bending) dan empat

titik tumpu ( ). Dalam hal ini dibatasi hanya pada pengujian tiga

titik tumpu ( ) saja.

Kekuatan patah suatu bahan berbentuk balok dihitung dengan cara

2.6.4 Koefisien Ekspansi Termal

Pada umumnya material bila dipanaskan atau didinginkan akan mengalami

perubahan panjang atau volume secara bolak.balik ( & " ) selama material

tersebut tidak mengalami kerusakan (distorsi) yang permanen.

Sifat ekspansi termal suatu bahan keramik sangat penting karena ada kaitannya

dengan aplikasi, pemilihan bahan untuk suatu proses pengglasiran keramik atau untuk

penyambungan (. ) keramik.

Perubahan panjang relatif terhadap panjang awal sampel yang berhubungan

dengan suhu ( T ) disebut sebagai koefisien ekspansi termal.

Koefisien ekspansi termal dapat ditentukan melalui persamaan sebagai berikut :

2.7 METODE KOMPUTASI

Dalam metode komputasi data – data eksperimen dapat diolah dengan bantuan

perangkat lunak PC (Personal Computer). Dalam persamaan untuk mendapatkan

sifat fisis dari bahan tidak dapat dilihat. Kendala–kendala tersebut menyebabkan

karakteristik suatu gejala fisis tidak dapat terungkap secara tuntas, hal ini tentunya

akan menyebabkan informasi dan akan mengganggu perkembangan ilmu fisika itu

sendiri (Zarlis, 2007a). Untuk itu perlu dibuat formulasi dalam bentuk bahasa

matematis. Hubungan suatu besaran fisis dalam sistim pada umumnya dapat

dinyatakan dalam bentuk model matematis (Sutejo, 2007).

Model matematis tersebut disusun secara deduktif berdasarkan hukum – hukum

alam yang telah teruji kebenarannya. Berdasarkan model matematis suatu sistim fisis

dapat diketahui karakteristik sistim fisis tersebut, dan melalui karakteristik sistim fisis

dapat diramalkan hal–hal yang akan terjadi bila sistim diberi suatu perlakuan tertentu.

Hukum–hukum fisika akan diformulasikan dalam bentuk model matematis, dengan

frinsip analogi linierisasi, simetri dan pendekatan sehingga model matematis tersebut

dapat dengan mudah diselesaikan secara analitis (Zarlis, 2007a). Berbagai persoalan

fisika bisa dinyatakan dalam bentuk matematis, terutama dalam bentuk persamaan

difrensial dan integral. Disamping itu, berbagai komputasi memerlukan vektor dan

matriks.

Dalam pembuatan simulasi pengaruh penambahan dan variasi suhu

sintering ini, digunakan perangkat lunak MATLAB sebab pada program MATLAB

terdapat perhitungan numerik berbasis vektor dan matriks. MATLAB adalah

singkatan dari MATrix LABoratory, suatu perangkat lunak matematis yang

menggunakan vektor dan matriks sebagai elemen data utama (Suarga dan M. Math,

dan penambahan aditif data yang dihasilkan dari percobaan di laboratorium di

analisis terutama untuk melihat apakah sesuai dengan kerangka teoritis yang telah

diketahui atau yang telah diuji coba. Dalam hal ini dipakai kerangka pencocokan

kurva.

Hasil percobaan di laboratorium yang telah dilaksanakan oleh Tarigan (2006)

memberikan 4 pasangan data (xi) untuk suhu, (yi) untuk parameter yang akan di ukur

pada masing–masing penambahan aditif . Secara teoritis hubungan x dan y

diberikan dalam bentuk suatu fungsi Y(x;{ai}), dimana {ai} adalah himpunan M

buah parameter yang menentukan bentuk fungsi. Untuk mencocokkan kurva apakah

setiap pasangan data (xi,yi) terletak pada kurva Y(x;{ai}) adalah mencari parameter

{ai} sedemikian rupa sehingga (xi,yi) berada pada atau sangat dekat dengan kurva

yang dibentuk dari fungsi Y(x;{ai}). Kurva yang paling baik adalah kurva yang

memiliki kesalahan pencocokan paling kecil. Besarnya penyimpangan ( )

pencocokan kurva dapat dihitung dalam bentuk persamaan (Suarga dan M.Math,

2007):

Ei =Y(xi; {ai}) – yi (2.6)

Besarnya dapat dijadikan sebagai kriteria dalam pemilihan kurva. Salah

satu teknik yang biasa digunakan untuk mendapatkan eror yang kecil, yaitu dengan

memilih {ai} sedemikian rupa sehingga kwadrat dari menjadi minimum

(Suarga dan M.Math,2007). Metode ini populer dengan nama " ( :

D = ∑ Ei2 = ∑ (Y(xi ; {ai}) – yi)

2 minimum

Jika fungsi hubungan berbentuk linier, atau

Syarat minimum dapat dicapai dengan persamaan ∂D/∂b =0; ∂D/∂a =0; atau

∂D/∂b = 2 ∑((a+ bX) – yi) xi = 0; (2.10)

juga sesuai dengan model regresi sederhana yang dipakai pada metode penelitian ini.

2.7.1 Matlab ( )

Matlab ( ) adalah sebuah program untuk analisis dan

komputasi numerik, merupakan suatu bahasa pemrograman matematika lanjutan yang

dibentuk dengan dasar pemikiran menggunakan sifat dan bentuk matriks. Matlab

merupakan perangkat lunak (" ) yang dikembangkan oleh TheMathWorks, Inc.

dan merupakan perangkat lunak yang paling efisien untuk perhitungan numerik

berbasis matriks. Dengan demikian, jika di dalam perhitungan, permasalahan dapat

diformulasikan ke bentuk format matriks, maka Matlab merupakan perangkat lunak

terbaik untuk penyelesaian numeriknya (Arhami, 2005).

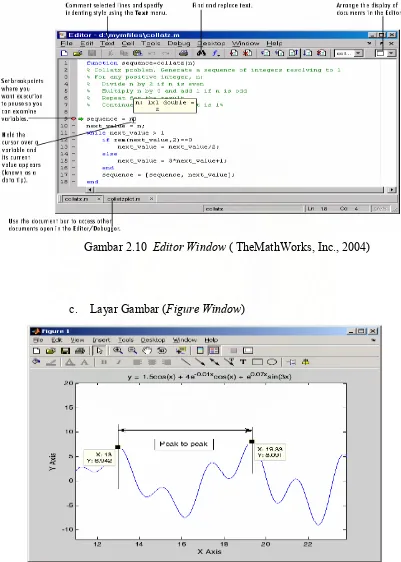

Ketika Matlab dibuka untuk pertama sekali maka layar awal ( )

yang tampak adalah seperti Gambar 2.8 berikut :

Layar utama pada Matlab ada 4 yaitu :

a. Layar Perintah Matlab ( )

ini merupakan layar yang dibuka aktif pertama sekali setiap Matlab

dijalankan. Pada layar ini dapat dilakukan akses ke perintah (! ) yang ada

dengan mengetikkan barisan ekpresi, misalnya . Ciri layar ini adalah adanya

(>>) yang menyatakan bahwa Matlab siap menerima perintah.

b. Layar Editor ( )

(Gambar 2.10) ini merupakan l yang disediakan oleh Matlab versi

5 ke atas yang berfungsi sebagai "! . Window ini sering juga disebut

/ . Untuk mengakses window ini dapat dilakukan dengan :

1. Pilih , kemudian pilih 0 .

2. Pilih / , maka Matlab akan menampilkan .

Atau dapat juga dengan cara lain, pada ! , ketikkan : >> edit

lalu tekan maka layar editor akan ditampilkan.

c. Layar Gambar ( )

Gambar 2.10 ( TheMathWorks, Inc., 2004)

(Gambar 2.11) adalah visualisasi "! Matlab.

Namun Matlab memberikan kemudahan bagi untuk mengedit visualisasi

keluaran ( ) sekaligus dapat menjadi media masukan ( ) yang interaktif.

d. Layar Bantuan ( )

Selain yang dapat diakses melalui ! , informasi tersebut

dapat juga dilihat pada . Pada layar ini berisikan perintah yang

sangat berguna untuk mempelajari pemrograman Matlab, yaitu , yang membahas

konsep.konsep dasar tentang bahasa Matlab, misalnya " . Selain itu,

terdapat juga banyak program demonstrasi yang mengillustrasikan berbagai

kapabilitas Matlab, misalnya " ! ". Untuk hal ini dapat dilakukan

dengan perintah "*

ditunjukkan pada Gambar 2.12.

BAB III

METODE PENELITIAN

3.1 BAHAN BAKU

Bahan – bahan yang digunakan antara lain : serbuk α – Al2O3 (E.Merck),

tepung kuarsa (SiO2), aquades. Pembuatan serbuk 2Al2O3.2SO2 melalui

reaksi padatan pada suhu tinggi 1300 derajat Celcius antara Al2O3 dengan SiO2

dengan perbandingan mole antara Al2O3 : SiO2 = 3 : 2 (Montanaro,1977). Tahapan

berikutnya pembuatan keramik Alumina dengan bahan baku α –Al2O3 E.Merck dan

ditambah dengan yang diperoleh dari tahap pertama. Persentase penambahan

bervariasi dari 0%, 10%, 15%, 20% dan 25%. Pencampuran bahan baku

dilakukan dengan menggunakan ball mill, media pencampuran digunakan air dan

dilakukan selama 24 jam, kemudian dikeringkan dalam oven pada suhu 110 derajat

Celcius. Tepung yang dihasilkan dicetak dengan tekanan 5 ton, kemudian disinterring

menggunakan tunggku listrik dengan variasi suhu sintering : 1300oC, 1400oC, 1500oC

dan 1600oC dan pada masing.masing suhu tersebut ditahan selama 2 jam (Tarigan,

2006). Karakterisasi yang dilakukan adalah pengujian pada sampel yang telah

mengalami proses sintering dan parameter – parameter pengujian antara lain :

densitas, porositas, kuat patah, kekerasan Vickers, koefisien termal ekspansi, dimana

data – data diperoleh dari pengujian yang telah dilakukan oleh Tarigan (2006).

3.2 VARIABEL DAN PARAMETER

3.2.1 Variabel

Variabel yang diamati yaitu suhu sintering dan persentase .

3.2.2 Parameter

Para meter yang digunakan pada analisis ini meliputi : Densitas dan porositas,

kekerasan (- ! " ", Hv), kekuatan patah ( " ), koefisien

ekspansi termal.

3.2.3 Korelasi Temperatur terhadap Sifat–sifat Fisis Keramik

3.2.3.1. Korelasi Densitas terhadap Suhu

Dengan " " (Makridakis,1999) untuk mengetahui

hubungan antara dua variable, dapat ditentukan melalui metode persamaan linier.

Bentuk umum persamaan linier sederhana yang menunjukkan hubungan antara dua

variable yaitu : variable X sebagai & & yaitu suhu, dan variable Y

sebagai variabel tergantung ( & ) yaitu parameter yang diukur adalah sebagai

berikut :

Y = a + bX

Dimana a = intersep (titik potong kurva terhadap sumbu y

b = kemiringan (" ) kurva linier

Untuk memperoleh konstanta a dan b digunakan metode kuadrat terkecil

melalui persamaan " Y = a + bX dimana a dan b diperoleh dari

persamaan – persamaan normal (Spixgel, 1992) :

∑Y = a n + b ∑X

∑XY = a ∑X + b ∑X2

yang menghasilkan :

Hubungan densitas dengan naiknya suhu sintering dapat diperoleh dari

transformasi non linier menjadi fungsi linier (Makridakis, 1999) :

jika ruas kiri dan kanan dilogaritmakan maka diperoleh :

diperoleh

Dengan cara yang sama untuk sifat. sifat yang lain yaitu :

3.2.3.2 Korelasi Porositas terhadap Suhu

Hubungan porositas dengan naiknya suhu sintering dapat diperoleh dari

transformasi non linier menjadi fungsi linier (Makridakis,1999):

Bila diambil logaritma kedua ruas persamaan tersebut maka diperoleh :

3.2.3.3 Korelasi Kekerasan terhadap Suhu

Hubungan kekerasan dengan naiknya suhu sintering dapat diperoleh dari

transformasi non linier menjadi fungsi linier (Makridakis,1999) :

Bila diambil logaritma kedua persamaan tersebut maka diperoleh :

3.2.3.4 Korelasi Kekuatan Patah terhadap Suhu

Hubungan kekuatan patah dengan naiknya suhu sintering dapat diperoleh dari

transformasi non linier menjadi fungsi linier (Spyros Makridakis,1999) :

(3.11)

P = a T b (3.12)

Log P = log a + b log T (3.13)

Y = a + b X

HV = a T b (3.14)

Bila diambil logaritma kedua ruas persamaan tersebut maka diperoleh :

3.2.3.5 Korelasi Koefisien Ekspansi Termal terhadap Suhu

Hubungan densitas dengan naiknya suhu sintering dapat diperoleh dari

transformasi non linier menjadi fungsi linier (Makridakis, 1999) :

Bila diambil logaritma kedua ruas persamaan tersebut maka diperoleh :

Dalam persamaan untuk mendapatkan " " " " "

pengaruh suhu sebagai penentu sifat fisis dari bahan tidak dapat

dilihat.

Kendala – kendala tersebut menyebabkan karakteristik suatu gejala fisis tidak

dapat terungkap secara tuntas. Hal ini akan menyebabkan kekurangan informasi dan

akan mengganggu perkembangan ilmu fisika itu sendiri (Zarlis, 2007b). Untuk itu

perlu dibuat formulasi dalam bentuk bahasa matematis, dimana hubungan suatu

besaran fisis dalam sistim pada umumnya dapat dinyatakan dalam bentuk model

matematis (Bander, 1980).

Model matematis tersebut disusun secara deduktif berdasarkan hukum – hukum

alam yang telah teruji kebenarannya. Berdasarkan model matematis suatu sistim fisis

dapat diketahui karakteristik sistim fisis tersebut, dan melalui karakteristik sistim fisis

dapat diramalkan hal–hal yang akan terjadi bila sistim diberi suatu perlakuan tertentu.

log σf = log a + b log T (3.16)

α= a T b (3.17)

Hukum–hukum Fisika akan diformulasikan dalam bentuk model matematis,

dengan prinsip analogi linierisasi, simetri dan pendekatan sehingga model matematis

tersebut dapat dengan mudah diselesaikan secara analitis (Zarlis, 2007a ).

3. 3 METODE KOMPUTASI

Dalam metode komputasi, data – data eksperimen dapat diolah dengan bantuan

perangkat lunak PC ($ " ). Program simulasi yang akan dirancang

digunakan untuk menganalisa korelasi suhu sintering terhadap sifat mekanis Al2O3.

Proses perancangan program simulasi ini dibuat melalui langkah – langkah

berikut :

1. Identifikasi persoalan yang meliputi antara lain : masalah yang akan

disimulasi, input dan output yang diperlukan.

2. Membuat struktur cara penyelesaiannya

3. Memilih metode penyelesaian.

4. Membuat diagram alir (Flow chart).

5. Memilih bahasa pemograman yang akan digunakan dalam simulasi.

6. Menterjemah algoritma kedalam bahasa pemrograman.

7. Pengoperasian program.

3.4 ALGORITMA ANALISIS SIMULASI

Dalam merancang suatu program yang terstruktur dan terkendali dengan baik

perlu dilakukan perancangan algoritma dan diagram alir ( ! ) sehingga dapat

memperjelas langkah – langkah dalam membuat program secara utuh.

3.4.1 Algoritma Program Simulasi Densitas

Algoritma program simulasi untuk menentukan densitas adalah sebagai berikut:

1. ms : massa sampel kering ( g ).

2. mb : massa sampel direndam di dalam air ( g ).

3. mg : massa sampel digantung dalam air (g)

4. mk : massa kawat penggantung ( g ).

5. Densitas air = 1 g /cm3

6. suhu

PROSES

1. Kalkulasi densitas

2. Kalkulasi logaritma densitas

3. Kalkulasi logaritma suhu

4. Kalkulasi perkalian logaritma densitas dan logaritma suhu

5. Kalkulasi logaritma suhu kuadrat

6. Dilakukan perulangan untuk 5 data

8. Kalkulasi sigma logaritma suhu

9. Kalkulasi sigma perkalian logaritma densitas dan logaritma

suhu

10. Kalkulasi sigma logaritma suhu kuadrat

11. Kalkulasi kuadrat sigma logaritma suhu

12. Kalkulasi logaritma a

13. Kalkulasi anti logaritma a

14. Kalkulasi b

15. Kalkulasi densitas

1. Untuk memperoleh hasil, tekan Enter

2. Untuk memplot grafik ketik : plot(ρ,T) lalu tekan enter. Seperti

Gambar 3.5.1

3.4.2 Algoritma Program Simulasi Porositas

Algoritma program simulasi untuk menentukan porositas adalah sebagai

berikut:

1. ms : massa sampel kering ( g ).

2. mb : massa sampel direndam di dalam air ( g ).

3. mg : massa sampel digantung dalam air (g)

4. mk : massa kawat penggantung ( g ).

PROSES

1. Kalkulasi porositas.

2. Kalkulasi logaritma porositas.

3. Kalkulasi logaritma suhu.

4. Kalkulasi perkalian logaritma porositas dan logaritma suhu.

5. Kalkulasi logaritma suhu kuadrat.

6. Dilakukan perulangan untuk 5 data.

7. Kalklulasi sigma logaritma porositas.

8. Kalkulasi sigma logaritma suhu.

9. Kalkulasi sigma perkalian logaritma porositas dan logaritma suhu.

10.Kalkulasi sigma logaritma suhu kuadrat.

11.Kalkulasi kuadrat sigma logaritma suhu.

12.Kalkulasi logaritma a.

13.Kalkulasi anti logaritma a.

14.Kalkulasi b.

15.Kalkulasi porositas.

1. Untuk memperoleh hasil, tekan Enter

3.4.3 Algoritma Program Simulasi Kekerasan

Algoritma program simulasi untuk menentukan kekerasan adalah sebagai

berikut:

1. P : beban yang diberikan (kgf).

2. D : panjang diagonal (mm).

3. suhu

PROSES

1. Kalkulasi kekerasan.

2. Kalkulasi logaritma kekerasan.

3. Kalkulasi logaritma suhu.

4. Kalkulasi perkalian logaritma kekerasan dan logaritma suhu.

5. Kalkulasi logaritma suhu kuadrat.

6. Dilakukan perulangan untuk 5 data.

7. Kalklulasi sigma logaritma kekerasan.

8. Kalkulasi sigma logaritma suhu.

9. Kalkulasi sigma perkalian logaritma kekerasan dan logaritma suhu.

10.Kalkulasi sigma logaritma suhu kuadrat.

11.Kalkulasi kuadrat sigma logaritma suhu.

12.Kalkulasi logaritma a.

13.Kalkulasi anti logaritma a.

1. Untuk memperoleh hasil, tekan Enter

2. Untuk memplot grafik ketik : plot(Hv, T) lalu tekan enter.

3.4.4 Algoritma Program Simulasi Kekuatan Patah

Algoritma program simulasi untuk menentukan kekuatan patah adalah sebagai

berikut :

1. P : gaya pada puncak beban (N).

2. L : jarak antara tumpuan (cm).

3. b : lebar benda uji (cm).

4. h : tinggi benda uji (cm).

5. suhu

PROSES

1. Kalkulasi porositas.

2. Kalkulasi logaritma kekuatan patah.

3. Kalkulasi logaritma suhu.

4. Kalkulasi perkalian logaritma kekuatan patah dan logaritma suhu.

5. Kalkulasi logaritma suhu kuadrat.

6. Dilakukan perulangan untuk 5 data.

8. Kalkulasi sigma logaritma suhu.

9. Kalkulasi sigma perkalian logaritma kekuatan patah dan logaritma

suhu.

10.Kalkulasi sigma logaritma suhu kuadrat.

11.Kalkulasi kuadrat sigma logaritma suhu.

12.Kalkulasi logaritma a.

13.Kalkulasi anti logaritma a.

14.Kalkulasi b.

15.Kalkulasi kekuatan patah.

1. Untuk memperoleh hasil, tekan Enter

2. Untuk memplot grafik ketik : plot(σ,T) lalu tekan enter.

3.4.5 Algoritma Program Simulasi Koefisien Ekspansi Termal

Algoritma program simulasi untuk menentukan koefisien ekspansi termal

adalah sebagai berikut :

1. ms : massa sampel kering ( g ).

2. mb : massa sampel direndam di dalam air ( g ).

3. mg : massa sampel di gantung dalam air (g)

4. mk : massa kawat penggantung ( g ).

PROSES

1. Kalkulasi porositas.

2. Kalkulasi logaritma koefisien ekspansi termal.

3. Kalkulasi logaritma suhu.

4. Kalkulasi perkalian logaritma koefisien ekspansi termal dan

logaritma suhu.

5. Kalkulasi logaritma suhu kuadrat.

6. Dilakukan perulangan untuk 5 data.

7. Kalklulasi sigma logaritma koefisien ekspansi termal.

8. Kalkulasi sigma logaritma suhu.

9. Kalkulasi sigma perkalian logaritma koefisien ekspansi termal dan

logaritma suhu.

10.Kalkulasi sigma logaritma suhu kuadrat.

11.Kalkulasi kuadrat sigma logaritma suhu.

12.Kalkulasi logaritma a.

13.Kalkulasi anti logaritma a.

14.Kalkulasi b.

15.Kalkulasi koefisien ekspansi termal.

1. Untuk memperoleh hasil,tekan Enter

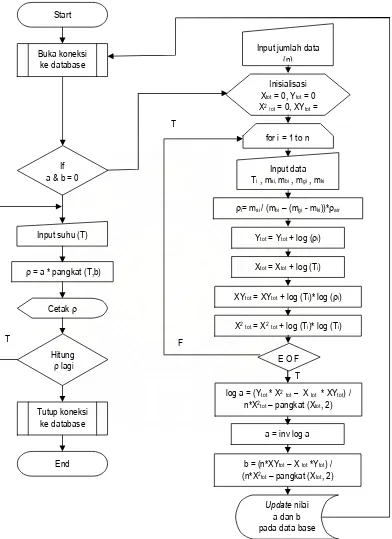

3.5 Flowchart

Diagram alir ( ! ) adalah pernyataan visual atau grafis suatu algoritma.

Diagram alir menggunakan deretan dan anak panah, yang masing.masing

menyatakan operasi atau langkah tertentu dalam algoritma (Chapra, 1994), misalnya :

a. : Menyatakan awal atau akhir proses ( ).

b. : Menyatakan keputusan alternatif ( ! " ).

c. : Menyatakan perhitungan atau manipulasi data ( ! "").

d. dan lain.lain

Diagram alir dibuat dengan dasar penjelasan sebagai berikut : Mulai (" )

dengan koneksi konstanta c dan b. Karena c dan b masih sama dengan 0 (nol) maka

penghitungan akan dilakukan dengan memasukkan jumlah data ( 12/ ), data

eksperimen dan rumus. Inisialisasi digunakan untuk menghitung total. Perulangan

dilakukan sebanyak jumlah data. Setelah penghitungan total selesai, koefisien

korelasi b dan c dihitung dengan rumus yang telah dimasukkan. Setelah b dan c telah

dihitung, buka kembali koneksi. Karena c dan b tidak lagi sama dengan 0 (nol) maka

penghitungan numerik dapat dilakukan dengan memasukkan jumlah data ( 12/ ),

rumus dan nilai suhu sintering masing.masing data. Setelah perulangan selesai,

selanjutnya tutup koneksi. Diagram alir untuk densitas ( " ), porositas

( " ), kekerasan ( ""), kekuatan patah ( " ), dan koefisien

ekspansi termal ( " ! ! ) ditunjukkan pada Gambar 3.1

! "

]

* '

* '

4 %

Gambar 3.5 Flowchart Korelasi Koefisien Ekspansi Termal terhadap Suhu

BAB IV

HASIL DAN PEMBAHASAN

4.1 ANALISIS SIMULASI DENSITAS TERHADAP SUHU SINTERING

Tabel 4.1 berisikan data.data nilai densitas dari sampel yang telah disintering

pada berbagai suhu.

NILAI DENSITAS PADA PENAMBAHAN MULLIT

0% 10% 15% 20% 25%

Kurva hubungan densitas dan suhu sintering pada berbagai penambahan aditif

dapat diperlihatkan pada Gambar 4.1. (sampel 0% dan 10% ),

Gambar 4.2. (sampel 15% dan 20% ), Gambar 4.3.(sampel 20%

dan 25% ).

Gambar 4.1 menunjukkan grafik korelasi antara densitas terhadap suhu

sintering untuk penambahan 0% dan 10% .

Dari grafik terlihat bahwa antara densitas terhadap suhu sintering,semakin

tinggi suhu sintering maka nilai densitasnya cenderung meningkat. Hal ini sesuai

dengan proses sintering, terjadi proses pemadatan. Selama proses sintering, energi

berupa panas menyebabkan terjadinya proses difusi antara butiran yang menghasilkan

pertumbuhan butir dan eliminasi pori–pori yang ada diantara butiran. Hal ini

menyebabkan terjadi proses pemadatan yang disertai penyusutan volum.

1200 1250 1300 1350 1400 1450 1500 1550 1600 1650

2.2

Grafik Densitas vs Suhu sintering

Suhu sintering,0C

Dari Gambar 4.1 dapat dibedakan nilai dari densitas sebelum penambahan

aditif dan sesudah penambahan 10% aditif . Pada suhu 1200 0C

diperoleh nilai densitas sebelum penambahan sama dengan 2,2819 g/cm3dan

sesudah penambahan 10% mullit sama dengan 2,6795 g/cm3. Pada suhu 1250 0C

sebelum penambahan densitasnya sama dengan 2,3941 g/cm3, dan sesudah

penambahan 10% densitasnya menjadi 2,7760 g/cm3. Pada suhu 1300 0C

sebelum penambahan densitasnya sama dengan 2,5072 g/cm3 dan sesudah

penambahan 10% densitasnya menjadi 2.8721 g/cm3. Pada suhu 1350 0C

sebelum penambahan densitasnya sama dengan 2,6209 g/cm3 dan sesudah

penambahan 10% densitasnya menjadi 2,9676 g/cm3. Pada suhu 1400 0C

sebelum penambahan densitasnya sama dengan 2,7355 g/cm3 dan sesudah

penambahan 10% densitasnya menjadi 3,0627 g/cm3. Pada suhu 1450 0C

sebelum penambahan densitasnya sama dengan 2,8507 g/cm3 dan sesudah

penambahan 10% densitasnya menjadi 3,1573 g/cm3. Pada suhu 1500 0C

sebelum penambahan sama dengan 2,9667 g/cm3 dan sesudah penambahan

10% densitasnya menjadi 3,2515 g/cm3. Pada suhu 1550 0C sebelum

penambahan densitasnya sama dengan 3,0833 g/cm3 dan sesudah

penambahan 10% densitasnya menjadi 3,3453 g/cm3. Pada suhu 1600 0C

sebelum penambahan densitasnya sama dengan 3,2007 g/cm3 dan sesudah

sebelum penambahan densitasnya sama dengan 3,3186 g/cm3 dan sesudah

penambahan 10% densitasnya menjadi 3,5317 g/cm3. Gambar 4.2

menunjukkan grafik korelasi antara densitas terhadap suhu sintering untuk

penambahan 15% aditf dan 20% aditif . Dari grafik terlihat bahwa

antara densitas terhadap suhu sintering, semakin tinggi suhu sintering maka nilai

densitasnya cenderung meningkat.

1200 1250 1300 1350 1400 1450 1500 1550 1600 1650

2.6

Grafik Densitas vs Suhu sintering

Suhu sintering,0C

Dari Gambar 4.2, diperoleh nilai densitas untuk 15% dan 20% mullit.

Gambar 4.3. memperlihatkan hubungan densitas dan suhu sintering pada

penambahan 25% aditif pada suhu ; 1200 0C : 2,7154 g/cm3; 1250 0C :

2,8227 g/cm3; 1300 0C : 2,9298 g/cm3; 1350 0C : 3,0367 g/cm3

; 1400 0C :

1200 1250 1300 1350 1400 1450 1500 1550 1600 1650

2.6

Grafik Densitas vs Suhu sintering

Suhu sintering,0C

3,1434g/cm3; 1450 0C : 3,2499 g/cm3; 1500 0C : 3,3562 g/cm3; 1550 0C : 3,4624

g/cm3; 1600 0C : 3,5683 g/cm3; 1650 0C : 3,6741 g/cm3. Dengan demikian

simulasi dapat membantu untuk memperlihatkan nilai densitas yang diinginkan pada

suhu dan penambahan aditif yang sesuai .

4.2 ANALISIS SIMULASI POROSITAS TERHADAP SUHU SINTERING

Tabel 4.2 menunjukkan data.data nilai porositas dari sampel yang telah

disintering pada berbagai suhu.

POROSITAS PADA PENAMBAHAN

Hasil analisis porositas diperlihatkan pada Gambar 4.4 (sampel 0%

dan 10% ), Gambar 4.5 (sampel 15% dan 20% ), Gambar 4.6

(sampel 20% dan 25% ).

Gambar 4.4 menunjukkan grafik korelasi antara porositas terhadap suhu sintering

untuk sampel 0% dan 10% .

Berdasarkan kurva hubungan porositas terhadap suhu sintering, terlihat bahwa

semakin tinggi suhu sintering maka nilai porositasnya semakin kecil. Dari Gambar

4.4, didapat nilai porositas alumina tanpa penambahan pada suhu suhu 1200

0C : 60,66%, suhu 1250 0C : 57,67%, suhu 1300 0C : 54,93%, suhu 1350 0C :

Gambar 4.4 Simulasi Porositas.Suhu Sintering Alumina + 0.10 %

1200 1250 1300 1350 1400 1450 1500 1550 1600 1650

15

Grafik Porositas vs Suhu sintering

52,42%, suhu 1400 0C : 50,11%, suhu 1450 0C : 47,98%, suhu 1500 0C : 46,01%,

Gambar 4.5 Simulasi Porositas.Suhu Sintering Alumina + 15.20 %

12000 1250 1300 1350 1400 1450 1500 1550 1600 1650

20

Grafik Porositas vs Suhu sintering

Gambar 4.5. Grafik korelasi antara porositas terhadap suhub sintering untuk

127,1%. Angka menunjukkan bahwa proses sintering belum terlaksana. Suhu 1250

0

C : 59,55%, suhu 1300 0C :28,74%, suhu 1350 0C : 14,25%,suhu 1400 0C:

7,252 %, suhu1450 0C : 3,779%, suhu 1500 0C : 2,013%, suhu 1550 0C :

1,095%, suhu 1600 0C : 0,607%, suhu 1650 0C : 0,343%.

Gambar 4.6 menunjukkan grafik korelasi antara porositas terhadap suhub

sintering untuk sampel 20% dan 25% *

Gambar 4.6 Simulasi Porositas.Suhu Sintering Alumina + 20.25 %

12000 1250 1300 1350 1400 1450 1500 1550 1600 1650

20

Grafik Porositas vs Suhu sintering

Nilai porositas untuk sampel 25% pada suhu ; 1200 0C : 70,80%, suhu

1250 0C : 36,12%, suhu 1300 0C : 18,93%, suhu 1350 0C : 10,16%, suhu 1400 0C

: 5,579%, suhu 1450 0C : 3,129%, suhu 1500 0C : 1,789%, suhu 1550 0C :

1,042%, suhu 1600 0C : 0,618%, suhu 1650 0C : 0,372%. Menurunnya porositas

tejadi karena pengurangan pori yang semakin banyak, yang disebabkan oleh energi

luar berupa panas mengaktifkan proses difusi antara butiran,sehinga terjadi

pertumbuhan butir dan pengeluaran pori–pori yang ada di antara butiran. Untuk

alumina yang tanpa aditif yang disintering sampai 1600 oC,belum mengalami proses

sintering sempurna, ini terlihat dari nilai porositasnya 42,47% yang berarti masih

banyak rongga pada alumina. Seharusnya porositas sudah mendekati nol persen.

Dengan penambahan aditif 20% sampai 25% dan disintering 1600oC

porositasnya sekitar 0.6% dan sudah mendekati 0%. Halini terjadi karena pada suhu

1600oC sudah mendekati titik sinteringnya, sebagian sudah melebur dan

mengikat butiran alumina serta mengisi rongga – rongga kosong (pori). Proses inilah

yang membuat pemadatan sehingga densitas semakin besar dan porositas semakin

4.3 ANALISIS SIMULASI KORELASI KEKERASAN TERHADAP SUHU

Tabel 4.3 menunjukkan data nilai kekerasan dari sampel yang telah disintering

pada berbagai suhu.

KEKERASAN PADA PENAMBAHAN

Hasil analisis simulasi kekerasan Vickers terhadap suhu sintering diperlihatkan pada

Gambar 4.7 ( kekerasan dengan tidak ditambah dan kekerasan pada

penambahan 10% ), Gambar 4.8 (kekerasan dengan penambahan 15%

dan kekerasan dengan penambahan 20% ), Gambar 4.9 (kekerasan dengan

penambahan 20% dan kekerasan dengan penambahan 25% ).

Nilai kekerasan Vickers terhadap peningkatan suhu sintering condong naik,

karena pada saat sintering berlangsung terjadi pemadatan yang menyebabkan ikatan

20% sampai dengan 25% dan disintering pada suhu 1600oC memiliki

kekerasan Vickers 1425,75 kgf/mm2 sampai dengan 1464,79 kgf/mm2. Sedangkan

idealnya untuk keramik alumina murni memiliki kekerasan Vickers sekitar 1500

kgf/mm2 sampai dengan 1800 kgf/mm2, hasil yang diperoleh pada kondisi tersebut

sudah hampir mandekati sifat mekanik dari Alumina.

Gambar 4.7 menunjukkan grafik korelasi kekerasan terhadap suhu sintering

untuk aditif 0% dan aditif 10% .

Gambar 4.7 Simulasi Kekerasan.Suhu Sintering Alumina + 0 dan 10 %

1200 1250 1300 1350 1400 1450 1500 1550 1600 1650

700

Grafik Kekerasan vs Suhu sintering

Dari grafik terlihat semakin tinggi suhu sintering maka sampel semakin keras.

Dari Gambar 4.7 didapatkan nilai kekerasan untuk alumina tanpa penambahan

pada suhu :1200 0C : 735,50MPa, suhu 1250 0C : 765,62MPa, suhu 1300 0C :

795,71MPa, suhu 1350 0C : 825,79MPa, suhu 1400 0C : 855,85MPa, suhu 1450 0C :

885,89MPa, suhu 1500 0C : 915,91MPa, suhu 1550 0C : 945,92MPa, suhu 1600 0C

: 975,91MPa, suhu 1650 0C : 1005,8MPa.

Gambar 4.8 merupakan grafik korelasi kekerasan terhadap suhu sintering untuk

sampel 15% dan 20% .

Gambar 4.8 Simulasi Kekerasan.Suhu Sintering Alumina + 15.20 %

1200 1250 1300 1350 1400 1450 1500 1550 1600 1650

800

Grafik Kekerasan vs Suhu sintering