KOMPUTASI NUMERIK UNTUK ANALISIS KARAKTERISTIK

KERAMIK PSZ DENGAN ADITIF MgO, CaO

BERBASIS MATLAB

TESIS

Oleh

B O B B I N

067026003/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

KOMPUTASI NUMERIK UNTUK ANALISIS KARAKTERISTIK

KERAMIK PSZ DENGAN ADITIF MgO, CaO

BERBASIS MATLAB

TESIS

Untuk Memperoleh Gelar Magister Sains

dalam Program Studi Magister Fisika pada

Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

B O B B I N

067026003/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

ABSTRAK

Partially Stabilized ZirkoniaI

(PSZ) dengan aditif CaO dan MgO merupakan

keramik yang tangguh sehingga dapat digunakan sebagai alat pemotong, biokeramik,

material refraktori ataupun lainnya yang membutuhkan ketangguhan dan ketahanan

terhadap suhu tinggi. Karakteistik keramik ini terhadap suhu sinteringnya dianalisis

secara komputasi numerik dengan berbasiskan bahasa pemrograman

Matlab version

7.0.1. 24704 (R14) Service Pack 1, September, 13, 2004.

Karakteristik yang

dianalisis adalah densitas, porositas, kekerasan, ketangguhan, kekuatan patah dan

koefisen ekspansi termal. Hasil komputasi yang diperoleh dari Ca-PSZ dengan adititif

8,64 % CaO dan Mg-PSZ dengan aditif 12 % MgO masing-masing adalah : nilai

densitas 3,9289 – 5,7735 x 10

3kg/m

3dan 4,3810 – 5,8732 x 10

3kg/m

3, porositas

9,3434 – 27,3391 % dan 7,4747 – 20,0420 %, kekerasan 8,2393 – 27,3388 GPa dan

5,0377 – 29,8253 GPa, ketangguhan 1,8883 – 2,4944 MPa m

1/2dan 1,4064 – 2,5355

MPa m

1/2, kuat patah 360,363 – 648,844 MPa dan 381,1607 – 712,7880 MPa,

koefisien ekspansi termal 16,5 – 10,3 x 10

-6oC

-1dan 17,1 – 12,3 x 10

-6oC

-1.

ABSTRACT

Partially Stabilized ZirkoniaI (PSZ) doped CaO dan MgO is a toughness ceramic so

that can be used by cutting tool, bioceramic, refractory material or other that need

high toughness and resistance on useful in high temperature. The correralation of

characteristic ceramics to sintering temperature is done by numerical method

computation using language programming base of Matlab version 7.0.1. 24704 (R14)

Service Pack 1, September, 13, 2004. Characteristics that analysed with numeric

method are density, porosity, hardness, fracture toughness, bending strength, and

coefficient of thermal expansion. The result of computation both of Ca-PSZ with 8,64

% CaO additive and Mg-PSZ with 12 % MgO additive each are : density 3,9289 –

5,7735 x 10

3kg/m

3and 4,3810 – 5,8732 x 10

3kg/m

3, porosity 9,3434 – 27,3391 %

and 7,4747 – 20,0420 %, hardness 8,2393 – 27,3388 GPa and 5,0377 – 29,8253 GPa,

fracture toughness 1,8883 – 2,4944 MPa m

1/2and 1,4064 – 2,5355 MPa m

1/2,

bending strength 360,363 – 648,844 MPa and 381,1607 – 712,7880 MPa, coefficient

of thermal expansion 16,5 – 10,3 x 10

-6oC

-1and 17,1 – 12,3 x 10

-6oC

-1.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas limpahan

dan rahmatNya sehingga tesis ini dapat terselesaikan.

Penulis ucapkan terima kasih sebesar-besarnya kepada Pemerintah Republik

Indonesia c.q. Pemerintah Provinsi Sumatera Utara yang telah memberikan bantuan

dana sehingga penulis dapat melanjutkan pendidikan kejenjang Program Magister

Sains pada Program Studi Magister Ilmu Fisika di Sekolah Pasca Sarjana Universitas

Sumatera Utara.

Dengan selesainya tesis ini, perkenankanlah juga penulis mengucapkan terima

kasih kepada :

Rektor Universitas Sumatera Utara, Prof. Chairuddin P. Lubis, DTM&H, Sp.Ak

atas kesempatan yang diberikan kepada penulis untuk mengikuti dan menyelesaikan

pendikan Program Magister Sains.

Direktur Sekolah Sekolah Pascasarjana Universitas Sumatera Utara, Prof. Dr.

Ir. Chairun Nisa B, M.Sc atas kesempatan menjadi mahasiswa Program Magister

Sains pada Sekolah Pascasarjana Universitas Sumatera Utara.

Ketua Program Studi Magister Ilmu Fisika, Prof. Dr. Eddy Marlianto, M.Sc,

Sekretaris Program studi Magister Ilmu Fisika, Drs. Nasir Saleh, M.Eng.Sc beserta

seluruh staf edukatif dan administratif pada Program Studi Magister Ilmu Fisika

Sekolah Pasca Sarjana Universitas Sumatera Utara.

Pembimbing Utama, Prof. Dr. Muhammad Zarlis, M.Sc dan Pembimbing

Lapangan Drs. Nasir Saleh, M.Eng.Sc yang telah memberikan arahan dan motivasi

yang sangat berarti bagi penulis untuk menyelesaikan penelitian ini.

Kepada Ayah (alm) J. Nainggolan dan Ibu Lince br Situmorang serta istri

tersayang Agnes Limbong dan anak-anak terkasih Paul, Theo dan Bima. Juga

saudaraku Josar Nainggolan, Sr. Patricia Limbong, FSE dan semua orang yang

membantu penulis secara moral dan materil untuk menyelesikan pendidikan ini.

Terima kasih atas doa dan dorongan kalian semua. Semoga kebanggaan ini,

juga menjadi kebanggaan kalian semua. Sekali lagi terima kasih.

Semoga kita diberikan taufik dan hidayahNya dalam memanfaatkan segala

ciptaanNya bagi kesejahteraan umat manusia. Amin.

RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar

:

BOBBIN, S.Pd

Tempat dan Tanggal lahir

:

P. Siantar, 25 Pebruari 1965

Alamat rumah

:

Jl. Flamboyan Baru No. 50 Medan-20134

Hp :

06177656477

e-mail :

Instansi Tempat Bekerja

:

SMA Negeri 17 Medan

Alamat Kantor

:

Jl. Letjen. Jamin Ginting Km-13,5 Medan-20134

Telepon :

0618360082

DATA PENDIDIKAN

SD

:

SD Negeri 060888 Medan

Tamat : 1977

SMP

:

SMP Negeri 8 Medan

Tamat : 1981

SMA

:

SMA Kristen I Medan

Tamat : 1984

Diploma-3

:

IKIP Negeri Medan

Tamat : 1988

Strata-1

:

IKIP Al-Washliyah Medan

Tamat : 1995

Strata-2

:

Program Studi Magister Fisika

Tamat : 2008

DAFTAR ISI

Halaman

ABSTRAK ...

i

ABSTRACT ...

ii

KATA PENGANTAR ... iii

RIWAYAT HIDUP ...

iv

DAFTAR ISI ...

v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ...

ix

BAB I. PENDAHULUAN ...

1

1.1. Latar Belakang ...

1

1.2. Perumusan Masalah ...

3

1.3. Tujuan Penelitian ...

4

1.4. Manfaat Penelitian ...

4

BAB II. TINJAUAN PUSTAKA ...

5

2.1. Keramik Zirkonia ...

5

2.2. Karakterisasi Material Keramik ...

8

2.2.1. Densitas dan Porositas ...

9

2.2.2.

Kekerasan

(H

V) dan Ketangguhan (K

ic) ... 10

2.2.3. Kekuatan Patah ( ) ... 11

2.2.4. Koefisien Ekspansi Termal ( ) ... 11

2.3. Komputasi ... 12

2.3.1. Metoda Analitik dan Metoda Numerik ... 12

2.3.2. Komputer ... 12

2.3.3. Perangkat Lunak Komputer ... 13

2.3.4.

Matlab

(

Matrix Laboratory

) ... 13

BAB III. METODOLOGI PENELITIAN ... 20

3.1. Pemilihan Data dan Perangkat Lunak ... 20

3.1.1. Pemilihan Data ... 20

3.1.2. Pemilihan Perangkat Lunak ... 20

3.2. Variabel dan Parameter ... 20

3.2.1. Variabel ... 20

3.2.1.1. Variabel Tetap ... 20

3.2.1.2. Variabel Bebas ... 20

3.2.2. Parameter ... 22

3.3. Komputasi Numerik ... 22

3.3.1. Korelasi Suhu terhadap Sifat Karakteristik Keramik ... 24

3.3.2. Korelasi Densitas terhadap Suhu ... 25

3.3.4. Korelasi Kekerasan terhadap Suhu ... 26

3.3.5. Korelasi Ketangguhan terhadap Suhu ... 26

3.3.6. Korelasi Kekuatan Patah dengan Suhu ... 26

3.3.7. Korelasi Koefisien Ekspansi Termal dengan Suhu ... 27

3.4. Pemrograman ... 27

3.5. Algoritma ... 28

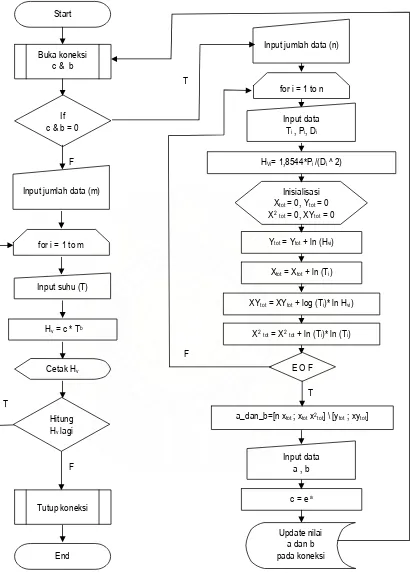

3.5.1. Algoritma Program untuk Menentukan Densitas ... 28

3.5.2. Algoritma Program untuk Menentukan Porositas ... 29

3.5.3. Algoritma Program untuk Menentukan Kekerasan ... 31

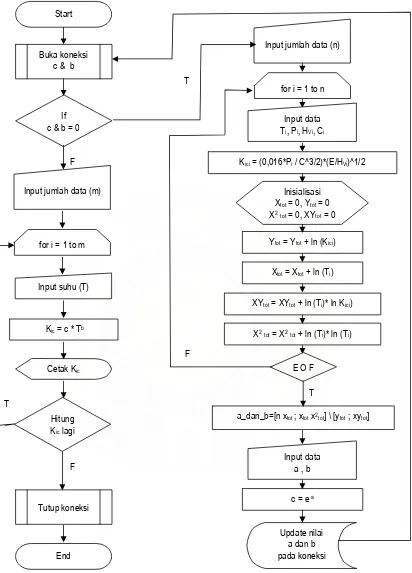

3.5.4. Algoritma Program untuk Menentukan Ketangguhan ... 32

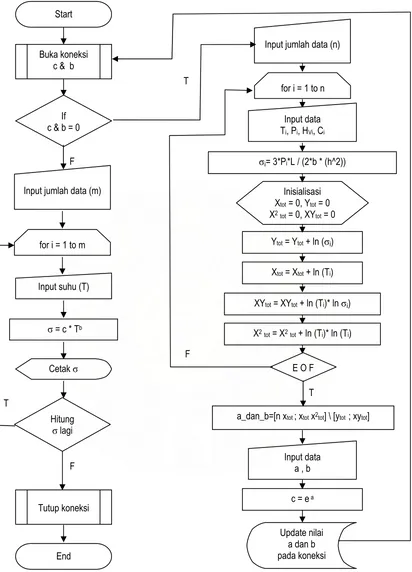

3.5.5. Algoritma Program untuk Menentukan Kekuatan Patah ... 33

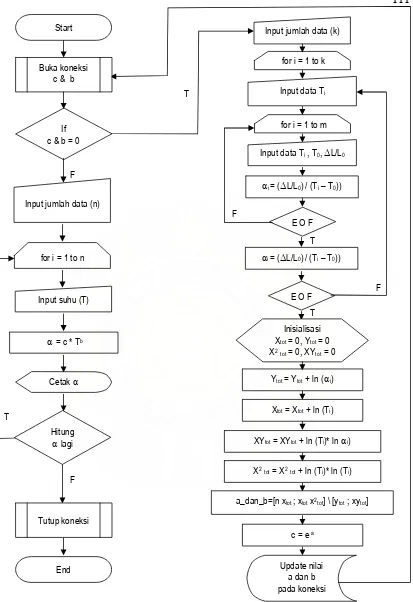

3.5.6. Algoritma Program untuk Menentukan Koefisien Ekspansi

Termal ... 34

3.6. Diagram Alir ... 36

BAB IV. HASIL DAN PEMBAHASAN ... 44

4.1.

Hasil Komputasi Numerik Densitas ... 44

4.2.

Hasil Komputasi Numerik Porositas ... 46

4.3.

Hasil Komputasi Numerik Kekerasan ... 47

4.4.

Hasil Komputasi Numerik Ketangguhan ... 49

4.5.

Hasil Komputasi Numerik Kekuatan Patah ... 50

4.6.

Hasil Komputasi Numerik Koefisien Ekspansi Termal ... 51

BAB V. KESIMPULAN DAN SARAN ... 54

5.1. Kesimpulan ... 54

5.2. Saran ... 55

DAFTAR TABEL

Nomor

J u d u l

Halaman

1.1

Komposisi Kimia dari Kaca Dasar dan Material Baku ... 2

1.2

Standar Bahasa Pemrograman ... 15

DAFTAR GAMBAR

Nomor J u d u l Halaman

2.1

Diagram Transformasi Fasa Struktur Kristal Zirkonia ... 6

2.2.a

Diagram Fasa ZrO

2-CaO ... 7

2.2.b

Diagram Fasa ZrO

2-MgO ... 7

2.3

Window Default Matlab ... 16

2.4

Command Window ... 16

2.5

Editor Window ... 17

2.6

Figure Window ... 18

2.7

Help Window ... 19

3.1.a

Batas Suhu Sintering ZrO

2-CaO ... 21

3.1.b

Batas Suhu Sintering ZrO

2-MgO ... 21

3.2

Diagram Alir Korelasi Densitas terhadap Suhu ... 38

3.3

Diagram Alir Korelasi Porositas terhadap Suhu ... 39

3.4

Diagram Alir Korelasi Kekerasan terhadap Suhu ... 40

3.5

Diagram Alir Korelasi Ketangguhan terhadap Suhu ... 41

3.6

Diagram Alir Korelasi Kekuatan Patah terhadap Suhu ... 42

3.7

Diagram Alir Korelasi Koefisien Ekspansi Termal terhadap

Suhu ...

43

4.1

Grafik Densitas – Suhu ... 44

4.2

Grafik Porositas – Suhu ... 46

4.3

Grafik Kekerasan – Suhu ... 48

4.4

Grafik Ketangguhan – Suhu ... 49

4.5

Grafik Kekuatan Patah – Suhu ... 51

DAFTAR LAMPIRAN

Nomor

J u d u l

Halaman

A

Tabel Data dan Hasil Komputasi ...

58

B

Pemrograman ...

74

C

Pemrosesan Data ...

93

D

Data Propertis Zirkonia dan Alumina ...

137

E

Zirkonia ...

139

F

Data Teknik PSZ ...

142

G

Komponen Zirkonia ...

143

H

Uj Kekerasan (

The Hardness Test

) ...

144

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Sejalan dengan perkembangan teknologi saat ini, material keramik tidak hanya

dikenal sebagai produk keperluan rumah tangga atau barang seni, tetapi telah jauh

lebih maju menjadi bahan penting di bidang teknik maupun medis.

K. Niihara mengungkapkan bahwa zirkonia merupakan salah satu material

keramik yang menjanjikan dan diharapkan dapat digunakan untuk pemakaian yang

lebih luas. Material ini mempunyai struktur kekuatan dan ketangguhan yang baik

sehingga dapat dipakai sebagai material refraktori berkualitas tinggi. Pemakaiannya

terbatas karena sampai saat ini biayanya masih relatif mahal (Yang dkk, 2007).

Bahan baku Zirkonia cukup banyak terdapat di Indonesia dalam bentuk pasir

zircon

, dan selama ini masih diekspor dalam bentuk pasir. Sedangkan bahan adaptif

seperti MgO dan CaO cukup banyak tersedia juga. Akan tetapi sampai saat ini produk

PSZ masih diimpor dari Jepang, Australia, Eropa dan Amerika. Oleh karena itu perlu

dilakukan penelitian untuk menguasai pembuatan keramik PSZ, khususnya bahan

aditif MgO dan CaO (Simatupang, 2005).

MgO dan CaO juga terdapat pada kaolin, basal dan kaca dasar. Komposisi

kimia dari kaca dasar dan material baku ( basal dan kaolin) ditunjukkan pada Tabel

1.1 dalam persen jumlah (Hassan dkk, 2007).

Tabel 1.1 Komposisi Kimia dari Kaca Dasar dan Material Baku (Hassan dkk, 2007)

Oksida

Kaolin

(%)

Basal

(%)

Kaca Dasar

(%)

SiO

250,26 50,26

43,44

Al

2O

342,93 14,73

27,39

Fe

2O

31,06 3,96 -

MgO

0,59 6,25

3,70

CaO

0,93 10,79 6,51

Na

2O

1,31 2,46

1,49

K

2O

0,82 0,72

0,44

TiO

22,10 3,46

10,43

FeO

- 7,37

6,60

Selain dari bahan tambang, ternyata ubur-ubur (

jellyfish

) juga merupakan

sumber MgO berupa mineral brusit Mg(OH

2). Bila brusit dipanaskan sampai pada

suhu 1000

oC maka akan terbentuk MgO (Syukur, 2008).

Komputer adalah hasil produk teknologi tinggi yang akhir-akhir ini telah

banyak dijumpai, dipakai, dan dimanfaatkan pada berbagai bidang kegiatan

laboratorium fisika atau bidang lainnya. Pemakaian komputer ini lebih meningkat lagi

setelah diproduksinya berbagai jenis komputer yang harganya relatif murah.

Pengalaman dilapangan menunjukkan bahwa pemakaian komputer di laboratorium-

laboratorium masih terbatas untuk pengetikan atau pengolahan data tertentu, dengan

kata lain, pemakaian komputer sebagai alat yang serba guna belum maksimal. Dari

segi akademis, masih banyak dijumpai tenaga pengajar dan mahasiswa yang masih

enggan dalam menggunakan komputer, sedangkan komputer adalah sebagai alat

Kemajuan komputer digital telah membuat bidang metode numerik berkembang

secara dramatis. Tentu saja alasan utama penyebab kemajuan ini adalah

perkembangan komputer itu sendiri, baik dari segi kapasitas, kecepatan maupun

akurasinya.

Sejalan dengan itu, perangkat lunak (

software

) semakin berkembang dan

beragam sesuai dengan fungsinya masing-masing. Di pasaran terdapat banyak

program aplikasi komersil yang langsung dapat digunakan. Contoh program aplikasi

itu adalah Matlab yang diproduksi oleh TheMathWorks, Inc.

1.2 PERUMUSAN MASALAH

Penelitian keramik secara eksperimen terdiri atas beberapa tahap pengerjaan.

Antara lain mulai dari pemilihan bahan baku, proses kalsinasi, pencetakan, proses

sintering sampai penganalisaan. Semua hasil analisa dirangkum dari beberapa

pengujian dari beberapa sampel. Semakin banyak pengujian, maka hasil pengujian

semakin akurat. Akan tetapi pembuatan sampel sampai penganalisaan membutuhkan

waktu dan biaya yang relatif besar. Untuk mengatasi hal ini dipilih alternatif lain,

yaitu komputasi numerik.

Matlab adalah salah satu dari sekian banyak perangkat lunak perhitungan.

Software

ini belum begitu populer untuk penelitian dengan menggunakan metoda

numerik dibandingkan dengan yang lainnya, padahal Matlab versi pertama telah

dikomersilkan sejak tahun 1970 (Ramza, 2007). Hal ini menjadi daya tarik tersendiri

pengujian secara komputasi numerik berbasis Matlab untuk analisis bahan keramik

PSZ dengan aditif CaO, MgO belum pernah dilakukan.

1.3 TUJUAN PENELITIAN

Penelitian ini bertujuan untuk mengetahui korelasi suhu sintering pada keramik

PSZ dengan aditif MgO, CaO terhadap sifat karakteristiknya, yaitu sifat fisis (densita

s

dan

porositas) dan sifat mekanis (kekerasan, ketangguhan dan kekuatan patah), dan

koefisien ekpansi termal dengan cara komputasi numerik berbasis Matlab. Penelitian

secara eksperimen telah dilakukan oleh Simatupang (2005).

1.4 MANFAAT PENELITIAN

Penelitian ini menghasilkan program komputer yang dapat digunakan

dengan fleksibel karena pemrograman yang dilakukan bersifat terbuka untuk berbagai

data (lihat Lampiran B halaman 74). Pada awalnya penelitian ini hanya dimaksudkan

untuk komputasi numerik untuk analisis beberapa karakteristik keramik zirkonia,

namun program ini dapat juga menganalisis karakteristik lainnya dengan melakukan

pengubahan beberapa bagian pemrograman. Penelitian ini diharapkan dapat dijadikan

rujukan untuk penelitian yang berkaitan dengan metode numerik khususnya yang

73

BAB II

TINJAUAN PUSTAKA

2.1 KERAMIK ZIRKONIA

Sejak zaman dahulu kala, Zirkon telah dikenal sebagai batu permata. Zirkon

berasal dari bahasa Arab,

Zargon

, yang bermakna : warna keemasan. Zirkonia dengan

nama lain dioksida logam (ZrO

2), telah diidentifikasi pada tahun 1789 oleh ahli kimia

Jerman, Klaproth. Perkembangan zirkonia sebagai material teknik telah diperlihatkan

oleh Garvie pada tahun 1970 dengan mendemonstrasikan cara pembuatan terbaik

tranformasi fasa t-m dari Penstabilan Sebagian Zirkonia (PSZ), yang akan

mempengaruhi sifat keramik zirkonia (Živko dkk, 2004).

Zirkonia (ZrO

2) merupakan oksida logam yang diperoleh melalui pemurnian

pasir zirkon (ZrSiO

4). Pasir ini banyak terdapat ditemukan sebagai bahan tambang.

Zirkonia (ZrO

2) merupakan salah satu jenis dari keramik teknik yang aplikasinya

sangat luas. ZrO

2tergolong material bersifat polimorfi yang memiliki tiga macam

struktur kristal yaitu :

monoklinik

,

tetragogal

dan

kubik

. Monoklinik Zirkonia

(m-ZrO

2) dan tetragonal Zirkonia (t-ZrO

2) tergolong tidak stabil pada suhu 1000

0C –

1100

0C, karena pada kisaran suhu tersebut terjadi transformasi fasa dari monoklink

ke tetragonal (

reversible

) sehingga dapat menimbulkan perubahan volume (3 – 5 %).

Dampaknya akan terjadi keretakan mikro (

microcrack

), dan bila retak tersebut

menjalar maka dapat menimbulkan kerusakan (

failure

) pada material (Worral, 1986).

Hal yang sama juga dikemukakan oleh Thornton, P.A dan Vito J. Colangelo

(1985) bahwa ZrO

2akan mengalami perubahan polimorfi pada suhu 1000

oC yang

menghasilkan perubahan volume yang signifikan (lihat Lampiran E halaman 139).

Pada keadaan ini, ZrO

2murni akan mengalami keretakan (

crack

) selama siklus

pemanasan dan pendinginan pada pemakaian material refraktori.

Menurut Garvie (1970) dan Guliati dkk (1980) dinyatakan bahwa kubik

Zirkonia (k-ZrO

2) merupakan fasa yang paling stabil terhadap perubahan suhu. ZrO

2murni umumnya memiliki struktur kristal monoklinik, dan untuk merubah ke fasa

yang stabil k-ZrO

2diperlukan pemanasan sampai suhu yang tinggi di atas suhu

leburnya yaitu 2680

0C. Gambar 2.1 menunjukkan diagram transformasi fasa struktur

kristal zirkonia.

1000 – 1100 0C

Monoklinik ZrO2

Kubik ZrO2

2680 0C

Tetragonal ZrO2

Gambar 2.1 Diagram transformasi fasa struktur kristal zirkonia (Garvie,1970)

Selain itu, juga dinyatakan bahwa penambahan oksida-oksida

bivalen

dan

trivalen

seperti misalnya : CaO, MgO, Y

2O

3, Sc

2O

3dapat diperoleh fasa stabil k-ZrO

2pada suhu relatif rendah di bawah titik leburnya. Adanya fasa k-ZrO

2dalam bentuk

keramik ZrO

2dapat dihindari penjalaran retak mikro akibat tranformasi fasa

monoklinik. Proses penambahan aditif pada pembuatan keramik ZrO

2, dalam

strukturnya terbentuk sebagian fasa stabil k-ZrO

2yang disebut sebagai proses

penstabilan sebagian zirkonia

(

Partially Stabilized Zirconia

– PSZ ).

Gambar 2.2.a dan 2.2.b merupakan diagram fasa biner sistem ZrO

2-CaO dan

Dari kedua diagram fasa tersebut terlihat bahwa untuk dapat terbentuknya fasa

k-ZrO

2dan t-ZrO

2muncul secara bersama-sama maka diperlukan prosentase aditif

CaO sekitar 7 – 15 % mol dan untuk MgO sekitar 3 – 14 % mol.

Gambar 2.2.a Diagram Fasa ZrO

2-CaO

(Garvie, 1970)

Gambar 2.2.b Diagram Fasa ZrO

2-MgO

(Garvie, 1970)

Produk keramik PSZ memiliki keunggulan antara lain : tahan korosi, stabil

untuk pemakaian suhu tinggi, sangat keras, memiliki kekuatan patah lebih besar 400

MPa, dan mempunyai densitas lebih besar dari 5x10

3kg/m

3(lihat Lampiran A Tabel

G.c halaman 73). Produk PSZ yang banyak dijual adalah tipe Mg-PSZ (menggunakan

aditif MgO). Sedangkan, tipe Ca-PSZ (menggunakan aditif CaO) jarang ditemui di

pasaran. Produk keramik PSZ banyak digunakan sebagai komponen alat pemotong

(

cutting tools

),

noozle

pengapian dan beberapa komponen mekanik (

bearing, seal

pump

) dan refraktori suhu tinggi (Chan dkk, 1992). Produk PSZ ini juga telah

dikembangkan untuk penggunaan sebagai bahan biokeramik, misalnya

Reaksi dari keramik zirkonia tersinter dari paduan bahan ZrO

2, Al, MgAl

telah diteliti oleh Yang (2007). Lapisan campuran serbuk dari Al dengan Ca-PSZ

tidak efektif pada penggilingan karena keausannya (

attrition

) bila dibandingkan

dengan serbuk alumina. Akan tetapi dengan menggunakan bola alumina (

alumina

balls

) lebih baik dari pada bola zirkonia (

zirconia balls

) karena efesiensi aus

penggilingan akan bertambah dengan besar. Akan lebih mudah menggiling

menggunakan serbuk MgAl daripada serbuk Ca-PSZ. Selama pemanasan, Mg dan Al

pertama-tama akan menjadi oksida dan selanjutnya berubah menjadi

spinel

(MgAl

2O

4). Pada reaksi ini, MgO tidak tereaksi dan ternyata inilah yang

menstabilkan zirkonia. Oksida yang terbentuk pada proses oksidasi mempunyai

ukuran butir (

grain size

) yang sangat halus sehingga reaksi sintering menjadi lebih

efektif pada densifikasinya, dan juga menghasilkan mikrostruktur yang homogen.

Sifat mekanik (

mechanical properties

) dari paduan zirkonia dan

spinel

stabil akan

lebih baik dari paduan zirkonia yang hanya distabilkan oleh MgO saja (Yang, 2007)

2.2 KARAKTERISASI MATERIAL KERAMIK

Karakteristik keramik (

ceramic properties

) antara lain adalah sebagai berikut

(bandingan dengan material lainnya ada pada Lampiran I halaman 145):

a.

Sifat fisis : densitas, porositas, warna dan ukuran butir (

grain size

).

b.

Sifat mekanik : ketangguhan (

fracture toughness

), Modulus Young,

kekuatan lentur (

flexural strength

), kekerasan (

hardness

), kuat tekan

c.

Sifat termal : konduktivitas termal (

thermal conductivity

), koefisien

ekspansi termal (

coefficient of thermal expansion

).

d.

Sifat listrik : kekuatan dielektrik (

dielectric strength

), keraguan dielektrik

(

dielectric loss

), resistivitas volume (

volume resistivity

).

2.2.1 Densitas ( ) dan Porositas (P)

Densitas (rapat massa) didefinisikan sebagai perbandingan antara massa (m)

dengan volume (V). Untuk pengukuran volume, khususnya bentuk dan ukuran yang

tidak beraturan sulit untuk ditentukan. Oleh karena itu, salah satu cara untuk

menentukan densitas (

bulk density

) dan porositas dari sampel keramik PSZ yang telah

disintering adalah dengan menggunakan metode Archimedes, dengan persamaan

sebagai berikut :

air k g b s

×

)

m

-(m

-m

m

=

(2.1)

(2.2)

dan

×

%

)

m

-(m

-m

m

-m

=

P

k g b s b100

dengan :

air= massa jenis air (kg/m

3)

m

s= massa sampel kering (kg)

m

b= massa sampel setelah direndam air (kg) m

g= massa kawat penggantung (kg)

2.2.2 Kekerasan (H

V) dan Ketangguhan ( K

ic)

Kekerasan didefenisikan sebagai ketahanan bahan terhadap penetrasi atau

ketahanan terhadap deformasi dari permukaan bahan. Kekerasan (H

V) dan

Ketangguhan (K

ic) suatu bahan dapat ditentukan dengan persamaan berikut :

(2.3)

2

81731

1

D

P

x

,

=

H

V -4dan

(2.4)

dengan :

K

ic= ketangguhan (MPa).

P = beban yang diberikan (N).

D = panjang diagonal jejak indentor (m) .

H

V= kekerasan Vickers (GPa).

E = modulus Young (GPa).

C = jarak pusat ke salah satu unjung retak (m).

Untuk material keramik PSZ, nilai modulus Young E adalah 200-205 GPa.

Dengan menyulihkan nilai Modulus Young E dan Kekerasan H

V(hasil pengukuran)

maka besarnya nilai K

icdapat dihitung.

Uji kekerasan (

hardness test

) yang umum dipakai untuk keramik adalah Uji

Vickers dan Uji Brinell (lihat Lampiran H halaman 144).

2 1 2

3

5845

49

/V /

(

E

/

H

)

C

2.2.3 Kekuatan Patah ( )

Kekuatan Patah (

bending strength

) sering disebut

Modulus of Rupture

(MOR)

yang menyatakan ukuran ketahanan bahan terhadap tekanan mekanis dan tekanan

panas (

thermal stress

) . Persamaan kekuatan patah (

bending strength

) sampel keramik

dinyatakan sebagai berikut :

2

10

47

1

bh

PL

x

,

=

-3(2.5)

dengan :

= kekuatan patah (Mpa).

P = gaya penekan (N).

L = jarak dua penumpu (m).

b,h = dimensi sampel (m).

2.2.4 Koefisien Ekspansi Termal ( )

Pengukuran nilai ekspansi termal dapat dilakukan dengan alat

dilatometer

. Dari

kurva yang ditunjukkan diperoleh hubungan antara suhu dengan persen ekspansi,

dengan rentang suhu yang dipergunakan mulai dari suhu kamar sampai 1000

0C.

Koefisien ekspansi termal dapat ditentukan dengan persamaan :

)

T

-(T

L

L

-L

=

0 1 0

0 t

(2.6)

dengan :

= koefisien ekspansi termal (K

-1)

L

0= panjang sampel pada suhu T

0(m) ; T

0= suhu awal (K)

2.3 KOMPUTASI

2.3.1 Metode Analitik dan Metode Numerik

Persoalan yang melibatkan model matematika seringkali kali muncul dalam

berbagai ilmu pengetahuan, seperti dalam bidang Fisika, Kimia, Ekonomi, atau pada

bidang rekayasa (

engineering)

, seperti Teknik Sipil, Teknik Mesin, Teknik Elektro,

dan sebagainya. Seringkali model matematika itu muncul dalam bentuk yang tidak

ideal alias rumit. Model yang rumit ini bisa saja diselesaikan dengan metode analitik,

tetapi membutuhkan waktu dan langkah-langkah yang panjang sekali (bahkan sampai

menjemukan), atau mungkin tak dapat diselesaikan karena belum ada bentuk rumus

aljabar yang baku. Bila metode analitik ini tidak dapat lagi diterapkan, maka solusi

persoalan masih dapat dicari dengan menggunakan metode numerik.

Perbedaan utama antara metode numerik dan metode analitik terletak pada dua

hal. Pertama, solusi dengan menggunakan metode numerik selalu berbentuk

angka

.

Sedangkan dengan metode analitik yang biasanya menghasilkan solusi dalam bentuk

fungsi matematik

yang selanjutnya fungsi matematik tersebut dapat dievaluasi untuk

menghasilkan nilai dalam bentuk angka (Munir, 2006).

2.3.2 Komputer

Komputer adalah produk berteknologi tinggi. Komputer berperan besar dalam

perkembangan bidang metode numerik. Sejalan dengan perkembangan komputer itu

sendiri yang tiap generasinya menghadirkan keunggulan, seperti waktu dan memori

telah membuat ruang untuk penelitian dengan menggunakan metode numerik

2.3.3 Perangkat Lunak Kumputer

Sebahagian besar komputer PC (

Personal Computer

) menggunakan sistem

operasi (

operating system

) berbasis

Windows

. Versi

windows

yang populer sekarang

ini adalah

Windows 2000, Windows XP, Windows 2003,

dan yang paling terbaru

adalah

Windows Vista

.

Alat perangkat lunak (

software

) adalah program yang telah

ditulis

untuk

melakukan operasi umum. Perangkat lunak program aplikasi yang paling umum

dipakai oleh pengguna komputer PC sekarang ini adalah Microsoft Office 98, 2000,

XP

, 2002, 2003 dan terakhir 2007. Perangkat lunak ini mempunyai penggunaan

tertentu dalam aplikasinya. Misalnya, pengolah kata (

word processor

), seperti

Microsoft Word

adalah program yang digunakan untuk memformat teks. Adanya juga

perangkat lunak untuk pengunaan yang lainnya, misalnya :

AdobePhotoshop CS

,

Coreldraw

,

AutoCad

, dan lain-lain.

2.3.4 Matlab (

Matrix Laboratory

)

Matlab, Matematica,

dan

Maple

adalah alat perhitungan matematis yang sangat

kuat. Alat ini bukan hanya mampu untuk matematis yang sangat kuat tetapi juga

menyediakan kemampuan luas untuk membuat gambar (Etter dkk, 2003).

Matlab (

Matrix Laboratory

) adalah sebuah program untuk analisis dan

komputasi numerik, merupakan suatu bahasa pemrograman matematika lanjutan yang

merupakan perangkat lunak (

software

) yang dikembangkan oleh TheMathWorks, Inc.

dan merupakan perangkat lunak yang paling efisien untuk perhitungan numerik

berbasis matriks. Dengan demikian, jika di dalam perhitungan, permasalahan dapat

diformulasikan ke bentuk format matriks, maka Matlab merupakan perangkat lunak

terbaik untuk penyelesaian numeriknya (Arhami, 2005).

Suatu bahasa pemrograman haruslah memenuhi beberapa kriteria (Garcia,

1994), diantaranya :

a.

Kemampuan (

powerful

) : kemampuan menyusun dan menangani tipe data

yang berbeda (seperti, bilangan kompleks), dan tersedianya rumus-rumus

standar.

b.

Kejelasan (

clean

) : mudah untuk dibaca, mudah untuk digunakan dan

mudah untuk mencari kesalahan (

debug

).

c.

Grafik (

graphics

) : tidak hanya grafik yang biasa tetapi juga grafik tingkat

tinggi (seperti,

countor plot

).

d.

Portabel (

portable

) : dapat dipakai pada

operating system

seperti

IBM PCs

,

Kriteria dari beberapa bahasa pemrograman ditunjukkan pada tabel 2.1.

Tabel 2.1 Standar Bahasa Pemrograman (Garcia, 1994)

Bahasa

pemrograman

Kemampuan Kejelasan

Grafik

Portabel

Basic

C- B+ B- B-

FORTRAN

B C+ C- C+

Pascal

C+ B C B-

C

B+ B- C B-

Sym.

Manipulator

C+ B- A- B+

Masing-masing penilaian adalah sebagai berikut : 60-64 = C- ; 65-69 = C ; 70-74 =

C+ ; 75-79 = B- ; 80-84 = B ; 85-89 = B+ ; 90-94 = A- dan 95-100 = A. Nilai untuk

Matlab adalah antara B+ dan A- dari keempat kategori.

Seperti bahasa-bahasa komputer yang lain, Matlab mempunyai aturan

pemberian nama. Aturan-aturannya adalah sebagai berikut (Ramza, 2007) :

1.

Variabel harus dimulai dengan sebuah huruf, diikuti dengan angka, digit dan

penilaian.

2.

Variabel dapat terdiri dari 31 karakter, selebihnya diabaikan.

3.

Variabel merupakan kasus sensitif (x_value, X_Value, X_VALUE,

Ketika Matlab dibuka untuk pertama sekali maka layar awal (

window default

)

yang tampak adalah seperti gambar 2.3 berikut :

Layar utama pada Matlab ada 4 yaitu :

a. Layar Perintah Matlab (

Matlab Command Window

)

Gambar 2.3

Window Default Matlab

( TheMathWorks, Inc.,2004))

Window

ini merupakan layar yang dibuka aktif pertama sekali setiap Matlab

dijalankan. Pada layar ini dapat dilakukan akses ke perintah (

command

) yang ada

dengan mengetikkan barisan ekpresi, misalnya

help elfun

. Ciri layar ini adalah adanya

prompt

(>>) yang menyatakan bahwa Matlab siap menerima perintah.

b. Layar Editor (

Editor Window

)

Window

(Gambar 2.5) ini merupakan

too

l yang disediakan oleh Matlab versi 5

ke atas yang berfungsi sebagai

editor script

. Window ini sering juga disebut

Window

M-File

. Untuk mengakses window ini dapat dilakukan dengan :

1.

Pilih

File

, kemudian pilih

New

.

2.

Pilih

M-File

, maka Matlab akan menampilkan

editor window

.

Atau dapat juga dengan cara lain, pada

command window

, ketikkan : >> edit

lalu tekan

Enter

maka layar editor akan ditampilkan.

c. Layar Gambar (

Figure Window

)

Window

ini adalah visualisasi

script

Matlab. Namun Matlab memberikan

kemudahan bagi

programer

untuk mengedit visualisasi keluaran (

output

) sekaligus

dapat menjadi media masukan (

input

) yang interaktif.

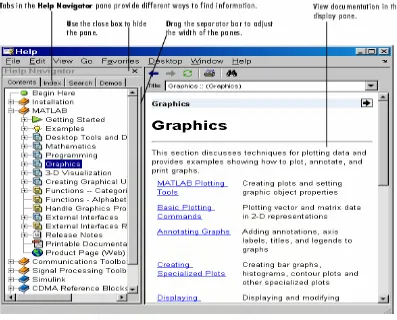

d. Layar Bantuan (

Help Window

)

Selain

help

yang dapat diakses melalui

command window

, informasi tersebut

dapat juga dilihat pada

Matlab Help Window

. Pada layar ini berisikan perintah yang

sangat berguna untuk mempelajari pemrograman Matlab, yaitu

intro

, yang membahas

konsep-konsep dasar tentang bahasa Matlab, misalnya

getting started

. Selain itu,

terdapat juga banyak program demonstrasi yang mengillustrasikan berbagai

kapabilitas Matlab, misalnya

basic matrix operations

. Untuk hal ini dapat dilakukan

dengan perintah

demos.

Help Window

ditunjukkan pada gambar 2.7.

[image:30.612.124.521.102.422.2]BAB III

METODOLOGI PENELITIAN

3.1 PEMILIHAN DATA DAN PERANGKAT LUNAK

3.1.1 Pemilihan Data

Pemilihan data / pengambilan data diperoleh dari hasil penelitian yang telah

dilakukan oleh Simatupang (2005). Data yang diperoleh ini ditabelkan pada Lampiran

A halaman 58–71.

3.1.2 Pemilihan Perangkat Lunak

Perangkat lunak (

Software

) yang dipilih pada penelitian ini adalah

Matlab

version 7.0.1. 24704 (R14) Service Pack 1, September, 13, 2004.

3.2. VARIABEL DAN PARAMETER

3.2.1. Variabel

3.2.1.1. Variabel Tetap

Variabel tetap : Aditif 8,64 % mol CaO dan 12 % mol MgO (Simatupang,

2005).

3.2.1.2 Variabel bebas

Variabel bebas yang dipilih merupakan batas suhu sintering terendah dan suhu

sintering tertinggi yang ditentukan berdasarkan diagram fasa ZrO

2-CaO dan diagram

fasa ZrO

2-MgO.

Penentuan batas suhu sintering masing-masing ditunjukkan pada gambar 3.1.a

dan 3.1.b.

d

Tt

Tr

Tr

Tt

Gbr 3.1.b Batas Suhu Sintering

ZrO

2-MgO

Gbr 3.1.a Batas Suhu Sintering

ZrO

2-CaO

Dari gambar terlihat bahwa batas suhu sintering untuk ZrO

2-8,64% CaO sekitar

1100 - 1900

oC dan pada ZrO

2-12% MgO sekitar 1400 - 1600

oC. Pada prakteknya,

suhu sintering di atas batas bawah dan di bawah batas atas untuk mengantisipasi

terjadinya deformasi. Batas suhu sintering sebagai variabel bebas pada pengujian

bahan secara eksperimen adalah 1100 – 1500

oC dengan rentang suhu 100

oC

(Simatupang, 2006), tetapi pada pengujian bahan secara numerik, batas suhu sintering

yang menjadi variabel bebas adalah 1100, 1200, 1250, 1300, 1350, 1400, 1450, 1500,

3.2.2 Parameter

Parameter yang digunakan pada analisis ini meliputi : densitas (

density

),

porositas (

porousity

), kekerasan (

hardness

), ketangguhan (

fracture toughness

),

kekuatan patah (

bending strength

), dan koefisien ekspansi termal (

thermal expansion

coefficient

).

3.3 KOMPUTASI NUMERIK

Regresi adalah teknik pencocokan kurva untuk data berketelitian rendah.

Contoh data yang berketelitian rendah adalah data hasil pengamatan, percobaan di

laboratorium atau data statistik. Data seperi ini disebut

data hasil pengukuran

. Galat

yang dikandung data berasal dari ketidaktelitian alat ukur yang dipakai, kesalahan

membaca alat ukur (paralaks), atau karena kelakuan sistem yang diukur. Untuk data

hasil pengukuran, pencocokan kurva berarti membuat fungsi hampiran (regresi)

titik-titik data. kurva fungsi tidak perlu melalui semua titik-titik data tetapi dekat dengannya

tanpa perlu menggunakan polinom berderajat tinggi (Munir, 2006).

Satu cara untuk melakukan pencocokan kurva adalah dengan meminimumkan

ketidaksesuaian antara titik-titik data dengan kurva. Sebuah teknik untuk

melaksanakan tujuan ini dinamakan regresi kuadrat terkecil (Chapra, 1994).

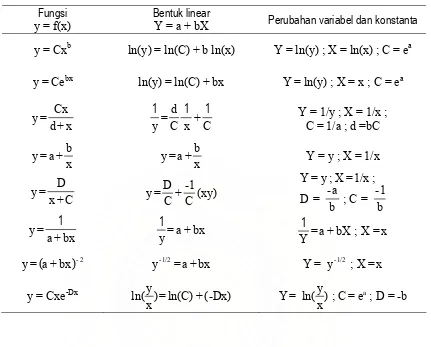

Regresi linear adalah pencocokan kurva untuk data yang memiliki hubungan

linear antara variabel bebas dan variabel terikatnya. Rangkuman beberapa fungsi dan

Tabel 3.1 Fungsi dan Bentuk Linear (Munir, 2006)

Fungsi

y = f(x)

Bentuk linear

Y = a + bX

Perubahan variabel dan konstanta

y = Cx

bln(y) = ln(C) + b ln(x)

Y = ln(y) ; X = ln(x) ; C = e

ay = Ce

bxln(y) = ln(C) + bx

Y = ln(y) ; X = x ; C = e

ax

+

d

Cx

=

y

C

+

x

C

d

=

y

1

1

1

Y = 1/y ; X = 1/x ;

C = 1/a ; d =bC

x

b

+

a

=

y

x

b

+

a

=

y

Y = y ; X = 1/x

C

+

x

D

=

y

(

xy

)

C

1

-+

C

D

=

y

b

1

-=

C

;

b

a

-=

D

;

1/x

=

X

;

y

=

Y

bx

+

a

=

y

1

=

a

+

bx

y

1

x

=

X

;

bX

+

a

=

Y

1

(

)

-2bx

+

a

=

y

y

-1/2=

a

+

bx

Y

=

y

-1/2;

X

=

x

y = Cxe

-Dx)

=

ln(

C

)

+

(

-Dx)

x

y

ln(

)

;

C

=

e

;

D

=

-b

x

y

ln(

=

Y

aPersamaan regresi linear dengan kuadrat terkecil (Chapra, 1994) dirumuskan

sebagai berikut :

‡”

x

=

‡”y

b

+

a

n

n = n = i i i 1 1 1(3.1)

‡”

x

=

‡” y

x

b

+

‡”x

a

n = n = i i i in

=

i i 11 1

2 1

(3.2)

Persamaan normal tersebut dapat ditulis dalam bentuk matriks sebagai berikut :

‡”x

‡”x

=

b

a

‡”x

‡”x

‡”x

n

n = i i n = i i n = i i n = i i n = i i 1 1 1 2 1 1(3.3)

Nilai a dan b juga dapat ditentukan dengan bentuk lain dari persamaan normal, yaitu:

(3.4)

2 2x

‡”y

-x

‡”y

n

y

‡”y

x

‡”y

-xy

‡”y

n

=

b

n 1 = i i n 1 = i i n 1 = i i n 1 = i i n 1 = i i(3.5)

x

b

-y

=

a

dengan : = nilai rata-rata x, dan = nilai rata-rata y.

x

y

Regresi linear hanya tepat bila data memiliki hubungan linear antara variabel

bebas dan variabel terikatnya, tetapai ada kalanya hal ini tidak terjadi pada data hasil

pengukuran. Meskipun demikian pencocokan kurva dengan fungsi nonlinear dapat

juga diselesaikan dengan cara regresi linear (Munir, 2006).

3.3.1 Korelasi Karakteristik Keramik terhadap Suhu Sintering

Bila korelasi karakteristik x dari suatu keramik terhadap suhu sintering T

dinyatakan sebagai fungsi nonlinear dengan pangkat sederhana sebagai berikut :

y = c x

b(3.6)

dengan b adalah konstanta, maka persamaan ini akan diselesaikan dengan cara regresi

3.3.2 Korelasi Densitas terhadap Suhu Sintering

Korelasi densitas terhadap suhu sintering dinyatakan sebagai berikut (Harahap,

2006) :

b

(3.7)

T

c

=

Bila diambil logaritma alam kedua ruas persamaan tersebut maka diperoleh :

ln = ln c + b ln T (3.8)

Analog dengan persamaan linear :

y = a + bx

(3.9)

maka :

(3.10)

y = ln

a = ln c

(3.11)

x = ln T

(3.12)

Untuk memperoleh nilai konstanta a dan b digunakan metode kuadrat terkecil

melalui persamaan regresi linear dengan menggunakan persamaan (3.3) .

Dari persamaan (3.11), nilai c dihitung dengan cara sebagai berikut :

c = e

a(3.13)

Kemudian nilai c dan b disulihkan ke persamaan (3.7).

Dengan cara yang sama, penghitungan diselesaikan terhadap karakteristik

3.3.3 Korelasi Porositas terhadap Suhu Sintering

Korelasi porositas terhadap suhu sintering dinyatakan sebagai berikut (Harahap,

2006) :

P = a T

bBila diambil logaritma alam kedua ruas persamaan tersebut maka diperoleh :

ln P = ln a + b ln T

(3.15)

3.3.4 Korelasi Kekerasan terhadap Suhu Sintering

Korelasi kekerasan terhadap suhu sintering dinyatakan sebagai berikut

(Harahap, 2006) :

H

V= a T

bBila diambil logaritma alam kedua ruas persamaan tersebut maka diperoleh :

(3.17)

ln H

V= ln a + b ln T

3.3.5 Korelasi Ketangguhan terhadap Suhu Sintering

Korelasi ketangguhan terhadap suhu sintering dinyatakan sebagai berikut

(Harahap, 2006) :

K

ic= a T

bBila diambil logaritma alam kedua ruas persamaan tersebut maka diperoleh :

(3.19)

ln K

ic= ln a + b ln T

3.3.6. Korelasi Kekuatan Patah terhadap Suhu Sintering

Korelasi kekuatan patah terhadap suhu sintering dinyatakan sebagai berikut

(Harahap, 2006) :

(3.14)

(3.16)

(3.18)

(3.20)

= a T

bln = ln a + b ln T

3.3.7 Korelasi Koefisien Ekspansi Termal terhadap Suhu Sintering

Korelasi koefisien ekspansi termal terhadap suhu sintering dinyatakan sebagai

berikut (Harahap, 2006) :

= a T

b(3.22)

Bila diambil logaritma alam kedua ruas persamaan tersebut maka diperoleh :

ln = ln a + b ln T

(3.23)

3.4 PEMROGRAMAN

Dalam metode komputasi, data-data eksperimen diolah dengan perangkat lunak

(

software

) komputer PC, yaitu Matlab. Program simulasi yang dirancang akan

digunakan untuk menganalisa korelasi suhu sintering terhadap karakteristik keramik

PSZ dengan aditif MgO, dan juga dengan aditif CaO.

Zarlis (2007a) menyebutkan bahwa proses perancangan program simulasi

dilakukan dengan langkah-langkah sebagai berikut :

1.

Identifikasi persoalan yang meliputi antara lain : masalah yang akan

disimulasi,

inpu

t dan

output

yang diperlukan.

2.

Membuat struktur cara penyelesaiannya.

3.

Memilih metode penyelesaian.

4.

Membuat diagram alir (

flowchart

).

5.

Memilih bahasa pemrograman.

6.

Menerjemahkan algoritma ke dalam bahasa pemrograman.

3.5 ALGORITMA

Algoritma adalah urutan langkah-langkah penyelesaian masalah yang disusun

secara sistematis dan logis. Kata

logis

merupakan kata kunci algoritma yang dapat

ditentukan bernilai salah atau benar (Zarlis, 2007a).

Perancangan suatu program yang terstruktur dan terkendali sangat diperlukan.

Untuk itu perlu dilakukan perancangan algoritma dan diagram alir sehingga dapat

memperjelas langkah-langkah dalam membuat program secara utuh (Chapra, 1994)

3.5.1 Algoritma Program Densitas

Algoritma untuk menentukan densitas adalah sebagai berikut :

INPUT

1. n

= jumlah data eksperimen.

2. T

= suhu sintering.

3. Da

= densitas air.

4. m

s= massa sampel kering.

5. m

b= massa sampel basah.

6. m

g= massa sampel di air.

7. m

k= massa kawat gantungan.

8. m

= jumlah data numerik.

PROSES

1.

Kalkulasi densitas.

3.

Kalkulasi logaritma alam suhu sintering .

4.

Lakukan perulangan untuk n data.

5.

Kalkulasi total logaritma alam densitas.

6.

Kalkulasi total logaritma alam suhu sintering.

7.

Kalkulasi total perkalian logaritma alam densitas dan logaritma alam suhu

sintering.

8.

Kalkulasi total logaritma alam densitas kuadrat.

9.

Kalkulasi koefisien a dan b.

10.

Kalkulasi koefisien c.

11.

Kalkulasi densitas numerik untuk m data.

OUTPUT

1.

Untuk memperoleh hasil, tekan tombol

Enter

.

2.

Untuk menggambar grafik, digunakan fungsi

plot

sebagai berikut :

plot( ,T) , lalu tekan

Enter

.

3.5.2. Algoritma Program Porositas

Algoritma untuk menentukan porositas adalah sebagai berikut :

INPUT

1. n

= jumlah data eksperimen.

2. T

= suhu sintering.

3. m

s= massa sampel kering.

4. m

b= massa sampel basah.

5. m

g= massa sampel di air.

7. m

= jumlah data numerik.

PROSES

1.

Kalkulasi porositas.

2.

Kalkulasi logaritma alam porositas.

3.

Kalkulasi logaritma alam suhu sintering.

4.

Lakukan perulangan untuk n data.

5.

Kalkulasi total logaritma alam porositas.

6.

Kalkulasi total logaritma alam suhu sintering.

7.

Kalkulasi total perkalian logaritma alam porositas dan logaritma alam suhu

sintering.

8.

Kalkulasi total logaritma alam porositas kuadrat.

9.

Kalkulasi koefisien a dan b.

10.

Kalkulasi koefisien c.

11.

Kalkulasi porositas numerik untuk m data.

OUTPUT

1.

Untuk memperoleh hasil, tekan tombol

Enter

.

2.

Untuk menggambar grafik, digunakan fungsi

plot

sebagai berikut :

plot(P,T) , lalu tekan

Enter

.

3.5.3 Algoritma Program Kekerasan

Algoritma untuk menentukan kekerasan adalah sebagai berikut :

INPUT

1.

n = jumlah data eksperimen.

3.

P = beban yang diberikan.

4.

D = panjang diagonal jejak indentor.

5.

m = jumlah data numerik.

PROSES

1.

Kalkulasi kekerasan.

2.

Kalkulasi logaritma alam kekerasan.

3.

Kalkulasi logaritma alam suhu sintering.

4.

Lakukan perulangan untuk n data.

5.

Kalkulasi total logaritma alam kekerasan.

6.

Kalkulasi total logaritma alam suhu sintering.

7.

Kalkulasi total perkalian logaritma alam kekerasan dan suhu sintering.

8.

Kalkulasi total logaritma alam kekerasan kuadrat.

9.

Kalkulasi koefisien a dan b.

10.

Kalkulasi koefisien c.

OUTPUT

1.

Untuk memperoleh hasil, tekan tombol

Enter

.

2.

Untuk menggambar grafik, digunakan fungsi

plot

sebagai berikut :

plot(Hv,T) , lalu tekan

Enter

.

3.5.4 Algoritma Program Ketangguhan

Algoritma untuk menentukan ketangguhan adalah sebagai berikut :

INPUT

1.

n

= jumlah data eksperimen.

2.

T

= suhu sintering.

3.

P

= beban yang diberikan.

4.

C

= jarak dari pusat ke salah satu ujung retak.

5.

Hv =

kekerasan

Vickers.

6.

E =

modulus

Young.

7.

m

= jumlah data numerik.

PROSES

1.

Kalkulasi ketangguhan.

2.

Kalkulasi logaritma alam ketangguhan.

3.

Kalkulasi logaritma alam suhu sintering.

4.

Lakukan perulangan untuk n data.

5.

Kalkulasi total logaritma alam ketangguhan.

6.

Kalkulasi total logaritma alam suhu sintering.

7.

Kalkulasi total perkalian logaritma alam ketangguhan dan logaritma alam

8.

Kalkulasi total logaritma alam ketangguhan kuadrat.

9.

Kalkulasi koefisien a dan b.

10.

Kalkulasi koefisien c.

11.

Kalkulasi ketangguhan numerik untuk m data.

OUTPUT

1.

Untuk memperoleh hasil, tekan tombol

Enter

.

2.

Untuk menggambar grafik, digunakan fungsi

plot

sebagai berikut :

plot(Kic,T) , lalu tekan

Enter

.

3.5.5 Algoritma Program Kekuatan Patah

Algoritma untuk menentukan kekuatan patah adalah sebagai berikut :

INPUT

1.

n

= jumlah data eksperimen.

2.

T

= suhu sintering.

3.

P

= gaya penekan.

4.

L

= jarak dua penumpu.

5.

b

= dimensi sampel.

6.

h

= dimensi sampel.

PROSES

1.

Kalkulasi kekuatan patah.

2.

Kalkulasi logaritma alam kekuatan patah.

3.

Kalkulasi logaritma alam suhu sintering.

4.

Lakukan perulangan untuk n data.

5.

Kalkulasi total logaritma alam kekuatan patah.

6.

Kalkulasi total logaritma alam suhu sintering.

7.

Kalkulasi total perkalian logaritma alam kekuatan patah dan logaritma alam

suhu sintering.

8.

Kalkulasi total logaritma alam kekuatan patah kuadrat.

9.

Kalkulasi koefisien a dan b.

10.

Kalkulasi koefisien c.

11.

Kalkulasi kekuatan patah untuk m data.

OUTPUT

1.

Untuk memperoleh hasil, tekan tombol

Enter

.

2.

Untuk menggambar grafik, digunakan fungsi

plot

sebagai berikut :

plot( ,T) , lalu tekan

Enter

.

3.5.6 Algoritma Program Koefisien Ekspansi Termal

Algoritma untuk menentukan koefisien ekspansi termal adalah sebagai berikut :

INPUT

1.

k

= jumlah data suhu sintering.

2.

m

= jumlah data suhu akhir.

4.

L/Lo= panjang sampel pada suhu T

o.

5.

T

0= suhu awal (suhu kamar).

6.

T

1= suhu akhir.

7.

n

= jumlah data numerik.

PROSES

1.

Kalkulasi koefisien ekspansi termal.

2.

Lakukan perulangan untuk k data.

3.

Kalkulasi koefisien termal rata-rata.

4.

Kalkulasi logaritma alam koefisien ekspansi termal rata-rata.

5.

Kalkulasi logaritma alam suhu sintering.

6.

Lakukan perulangan untuk m data.

7.

Kalkulasi total logaritma alam koefisien ekspansi termal rata-rata.

8.

Kalkulasi total logaritma alam suhu sintering.

9.

Kalkulasi total perkalian logaritma alam koefisien ekspansi termal rata-rata

dan logaritma alam suhu sintering.

10.

Kalkulasi total logaritma alam koefisien ekspansi termal rata-rata kuadrat.

11.

Kalkulasi koefisien a dan b.

12.

Kalkulasi koefisien c.

13.

Kalkulasi koefisien ekspansi termal rata-rata numerik untuk n data.

OUTPUT

2.

Untuk menggambar grafik, digunakan fungsi

plot

sebagai berikut :

plot( ,T) , lalu tekan

Enter

.

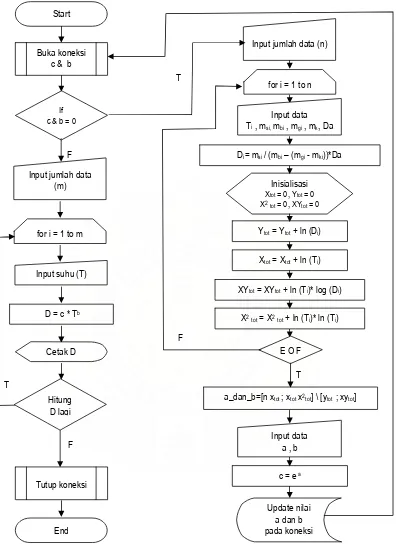

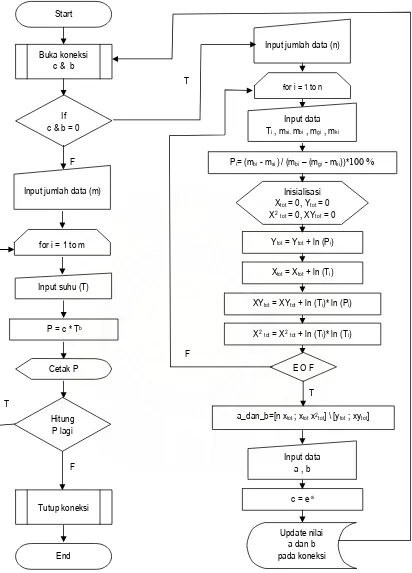

3.6 Diagram Alir

Diagram alir (

flowchart

) adalah pernyataan visual atau grafis suatu algoritma.

Diagram alir menggunakan deretan

blok

dan anak panah, yang masing-masing

menyatakan operasi atau langkah tertentu dalam algoritma (Chapra, 1994), misalnya :

a.

: Menyatakan awal atau akhir proses (

terminator

).

b.

: Menyatakan keputusan alternatif (

decision

).

c.

: Menyatakan perhitungan atau manipulasi data (

process

).

d. dan lain-lain

Diagram alir dibuat dengan dasar penjelasan sebagai berikut : Mulai (

start

)

dengan koneksi konstanta c dan b. Karena c dan b masih sama dengan 0 (nol) maka

penghitungan akan dilakukan dengan memasukkan jumlah data (

for i=1-n

), data

eksperimen dan rumus. Inisialisasi digunakan untuk menghitung total. Perulangan

dilakukan sebanyak jumlah data. Setelah penghitungan total selesai, koefisien

korelasi b dan c dihitung dengan rumus yang telah dimasukkan. Setelah b dan c telah

dihitung, buka kembali koneksi. Karena c dan b tidak lagi sama dengan 0 (nol) maka

penghitungan numerik dapat dilakukan dengan memasukkan jumlah data (

for i=1-m

),

rumus dan nilai suhu sintering masing-masing data. Setelah perulangan selesai,

selanjutnya tutup koneksi. Diagram alir untuk densitas (

density

), porositas

(

bending strength

), dan koefisien ekspansi termal (

thermal expansion coefficient

)

for i = 1 to n

Input data a , b Input jumlah data (n)

Inisialisasi

Xtot = 0, Ytot = 0 X2tot = 0, XYtot = 0

Input data Ti , msi, mbi , mgi , mk, Da

Di= msi / (mbi – (mgi - mki))*Da

Ytot = Ytot + ln (Di)

Xtot = Xtot + ln (Ti)

XYtot = XYtot + ln (Ti)* log (Di)

X2tot = X2tot + ln (Ti)* ln (Ti)

E O F

a_dan_b=[n xtot ; xtot x2tot] \ [ytot ; xytot]

c = e a

Update nilai a dan b pada koneksi F

T T

T

Start

Buka koneksi c & b

If c & b = 0

Input suhu (T)

D = c * Tb

Cetak D

Hitung D lagi

Tutup koneksi F

F Input jumlah data

(m)

[image:49.612.125.521.70.615.2]End for i = 1 to m

for i = 1 to n

Input data a , b Input jumlah data (n)

Inisialisasi Xtot = 0, Ytot = 0

X2tot = 0, XYtot = 0

Input data Ti , msi, mbi , mgi , mki

Pi= (mbi - msi )/ (mbi – (mgi - mki))*100 %

Ytot = Ytot + ln (Pi)

Xtot = Xtot + ln (Ti)

XYtot = XYtot + ln (Ti)* ln (Pi)

X2tot = X2tot + ln (Ti)* ln (Ti)

E O F

a_dan_b=[n xtot ; xtot x2tot] \ [ytot ; xytot]

c = e a

Update nilai a dan b pada koneksi F

T T

Start

Buka koneksi c & b

If c & b = 0

T

Input suhu (T)

P = c * Tb

Cetak P

Hitung P lagi

Tutup koneksi F

F Input jumlah data (m)

for i = 1 to m

[image:50.612.117.529.68.641.2]End

for i = 1 to n

Input data a , b Input jumlah data (n)

Inisialisasi Xtot = 0, Ytot = 0

X2tot = 0, XYtot = 0

Input data Ti , Pi, Di

HVi= 1,8544*Pi /(Di ^ 2)

Ytot = Ytot + ln (Hvi)

Xtot = Xtot + ln (Ti)

XYtot = XYtot + log (Ti)* ln Hvi)

X2tot = X2tot + ln (Ti)* ln (Ti)

E O F

a_dan_b=[n xtot ; xtot x2tot] \ [ytot ; xytot]

c = e a

Update nilai a dan b pada koneksi F

T T

Start

Buka koneksi c & b

If c & b = 0

T

Input suhu (T)

Hv = c * Tb

Cetak Hv

Hitung Hv lagi

Tutup koneksi F

F Input jumlah data (m)

for i = 1 to m

[image:51.612.118.528.68.641.2]End

for i = 1 to n

Input data a , b Input jumlah data (n)

Inisialisasi Xtot = 0, Ytot = 0

X2tot = 0, XYtot = 0

Input data Ti, Pi, HVi, Ci

Kici = (0,016*Pi / C^3/2)*(E/HVi)^1/2

Ytot = Ytot + ln (Kici)

Xtot = Xtot + ln (Ti)

XYtot = XYtot + ln (Ti)* ln Kici)

X2tot = X2tot + ln (Ti)* ln (Ti)

E O F

a_dan_b=[n xtot ; xtot x2tot] \ [ytot ; xytot]

c = e a

Update nilai a dan b pada koneksi F

T T

Start

Buka koneksi c & b

If c & b = 0

T

Input suhu (T)

Kic = c * Tb

Cetak Kic

Hitung Kic lagi

Tutup koneksi F

F Input jumlah data (m)

for i = 1 to m

[image:52.612.117.529.68.641.2]End

for i = 1 to n

Input data a , b Input jumlah data (n)

Inisialisasi Xtot = 0, Ytot = 0

X2tot = 0, XYtot = 0

Input data Ti, Pi, HVi, Ci

i= 3*Pi*L / (2*b * (h^2))

Ytot = Ytot + ln ( i)

Xtot = Xtot + ln (Ti)

XYtot = XYtot + ln (Ti)* ln i)

X2tot = X2tot + ln (Ti)* ln (Ti)

E O F

a_dan_b=[n xtot ; xtot x2tot] \ [ytot ; xytot]

c = e a

Update nilai a dan b pada koneksi F

T T

Start

Buka koneksi c & b

If c & b = 0

T

Input suhu (T)

= c * Tb

Cetak

Hitung lagi

Tutup koneksi F

F Input jumlah data (m)

for i = 1 to m

[image:53.612.117.529.68.640.2]End

a_dan_b=[n xtot ; xtot x2tot] \ [ytot ; xytot]

F T

Input jumlah data (k)

E O F for i = 1 to k

c = e a

Update nilai a dan b pada koneksi

Inisialisasi Xtot = 0, Ytot = 0

X2tot = 0, XYtot = 0

Ytot = Ytot + ln ( i)

Xtot = Xtot + ln (Ti)

XYtot = XYtot + ln (Ti)* ln i)

X2tot = X2tot + ln (Ti)* ln (Ti)

Start

Buka koneksi c & b

Input data Ti

T

for i = 1 to m If

c & b = 0

Input data Ti , T0, L/L0

Input suhu (T)

= c * Tb

Cetak

Hitung lagi

Tutup koneksi

End F

F

i = ( L/L0)/ (Ti – T0))

Input jumlah data (n)

for i = 1 to n

E O F

i = ( L/L0)/ (Ti – T0))

F

T

[image:54.612.117.530.51.653.2]T

BAB IV

HASIL DAN PEMBAHASAN

Hasil komputasi numerik densitas, porositas, kekerasan, ketangguhan, kekuatan patah

dan koefisien ekspansi termal untuk keramik Ca-PSZ dan Mg-PSZ yang disintering

pada suhu sintering 1100

oC, 1200

oC, 1250

oC, 1300

oC, 1350

oC, 1400

oC, 1450

oC,

1500

oC, 1550

oC, 1600

oC adalah sebagai berikut (lihat Lampiran C halaman 93):

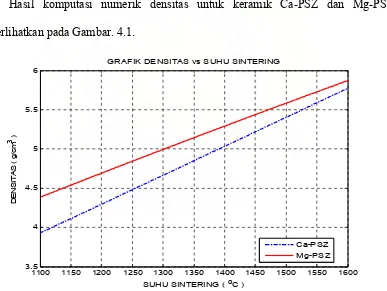

4.1 HASIL KOMPUTASI NUMERIK DENSITAS

Hasil komputasi numerik densitas untuk keramik Ca-PSZ dan Mg-PSZ

diperlihatkan pada Gambar. 4.1.

1100 1150 1200 1250 1300 1350 1400 1450 1500 1550 1600 3.5

[image:55.612.133.520.322.613.2]4 4.5 5 5.5 6

GRAFIK DENSITAS vs SUHU SINTERING

SUHU SINTERING ( oC )

D

E

N

S

IT

A

S

(

g

/c

m

3 )

Ca-PSZ Mg-PSZ

Dari grafik terlihat bahwa semakin tinggi suhu sintering maka nilai densitas

cenderung meningkat dengan linear. Juga dapat disimpulkan bahwa besarnya nilai

densitas 8,64 % mol CaO relatif lebih kecil bila dibandingakan dengan 12 % mol

Gambar 4.1. Grafik Densitas – Suhu Sintering

MgO. Besarnya nilai densitas untuk keramik Ca-PSZ berkisar dari 3,9289x10

3–

5,7735x10

3kg/m

3, sedangkan untuk keramik Mg-PSZ berkisar dari 4,3841x10

3–

5,8712x10

3kg/m

3. Menurut hasil eksperimen (Simatupang, 2006), besarnya nilai

densitas untuk keramik Ca-PSZ berkisar dari 3,6799x10

3– 5,1599x10

3kg/m

3,

sedangkan untuk keramik Mg-PSZ berkisar dari 4,2200x10

3– 5,4101x10

3kg/m

3dengan batas suhu sintering 1100-1500

oC dengan rentang 100

oC. Ini menunjukkan

bahwa komputasi numerik menghasilkan nilai densitas yang lebih besar daripada nilai

eksperimen. Perbedaan itu sekitar 5,4193 % dan 3,4217 % masing-masing untuk

Ca-PSZ dan Mg-Ca-PSZ. Menurut literatur (Nath, 2007), besar nilai densitas untuk Ca-Ca-PSZ

adalah 5,33 x 10

3kg/m

3, sedangkan untuk keramik Mg-PSZ berkisar antara 5,75 x

10

3kg/m

3(Marketech International, Inc., 2008). Hasil komputasi numerik

menunjukkan bahwa untuk mendapatkan nilai ini, kondisi suhu sinteringnya adalah

1400 – 1500

oC untuk Ca-PSZ, dan sekitar 1550 - 1600

oC untuk Mg-PSZ.

Sedangkan pada eksperimen, hanya sekitar 96,81 % untuk Ca-PSZ dan 94,09 %

untuk Mg-PSZ dari nilai literatur pada suhu sintering 1500

oC. Nilai densitas ini

menunjukkan bahwa Mg-PSZ lebih padat daripada Ca-PSZ.

Nilai banding densitas secara numerik, eksperimen dan literatur dapat dilihat

pada Lampiran A Tabel Ga, Tabel Gb dan Tabel Gc halaman 72-73.

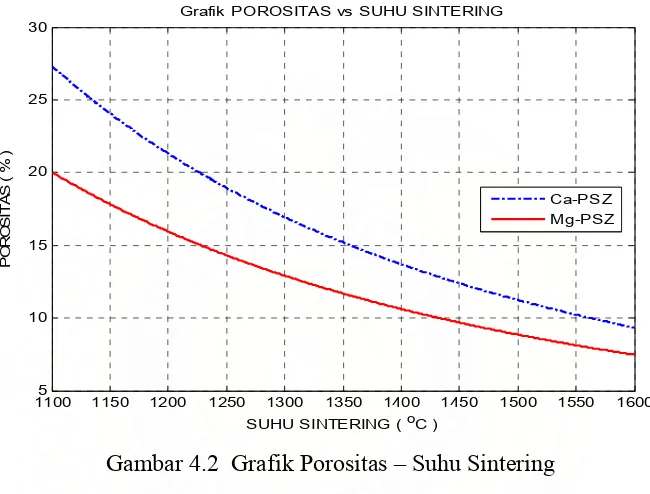

4.2 HASIL KOMPUTASI NUMERIK POROSITAS

Nilai komputasi numerik porositas berkurang hampir mendekati linear seiring

pemrosesan dengan cepat, sesudahnya lebih landai dibanding suhu sintering

sebelumnya. Ini berarti bahwa proses pengurangan pori mulai konstan. Hal yang

sama juga berlaku untuk Mg-PSZ.

Hasil komputasi numerik porositas untuk keramik Ca-PSZ dan Mg-PSZ

diperlihatkan pada Gambar 4.2.

11005 1150 1200 1250 1300 1350 1400 1450 1500 1550 1600 10

[image:57.612.155.480.212.459.2]15 20 25 30

Grafik POROSITAS vs SUHU SINTERING

SUHU SINTERING ( oC )

PO

R

O

SI

T

AS

(

%

)

Ca-PSZ Mg-PSZ

Gambar 4.2 Grafik Porositas – Suhu Sintering

Nilai porositas untuk Ca-PSZ berkisar antara 9,3434 - 27,3391 %, sedangkan

untuk Mg-PSZ berkisar dari 7,4747 – 20,0420 %. masing-masing untuk Ca-PSZ dan

Mg-PSZ pada suhu sintering 1450

oC. Secara eksperimen nilai porositas yang terukur

berkisar dari 13,0989 – 31,6054 % dan 10,4111 – 22,5106 % masng-masing untuk

Ca-PSZ dan Mg-PSZ. Porositas terkecil terkomputasi numerik untuk Ca-PSZ bernilai

numerik dan eksperimen. Dari komputasi numerik terlihat bahwa porositas Ca-PSZ

relatif lebih besar dari Mg-PSZ, ini menunjukkan bahwa keramik Ca-PSZ lebih

berongga dibandingkan dengan Mg-PSZ. Tentu saja hal ini akan berkaitan densitas,

sehingga densitasnya menjadi lebih kecil. Dapat disimpulkan, bila porositas semakin

besar maka densitas akan semakin kecil, demikian juga sebaliknya.

Nilai banding porositas secara numerik, eksperimen dan literatur dapat dilihat

pada Tabel Ga, Tabel Gb dan Tabel Gc halaman 72-73.

4.3 HASIL KOMPUTASI NUMERIK KEKERASAN

Kurva menunjukkan bahwa semakin tinggi suhu sintering maka semakin

tingggi kekerasan keramik. Tampak dari grafik bahwa keramik C