13 BAB 4

Analisis dan Bahasan 4.1 Pengumpulan Data

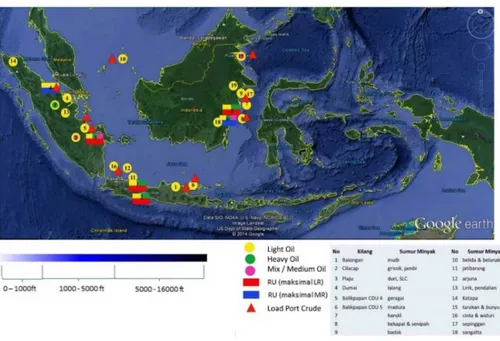

Pada proses distribusi minyak mentah konsumsi domestik, terdapat tiga lokasi pengiriman dan penyebaran hingga lokasi akhir distribusi minyak mentah yaitu RU. Proses tersebut dapat dilihat pada Gambar 4.1.

Gambar 4.1 Proses Distribusi Hulu Produk Minyak Mentah Domestik

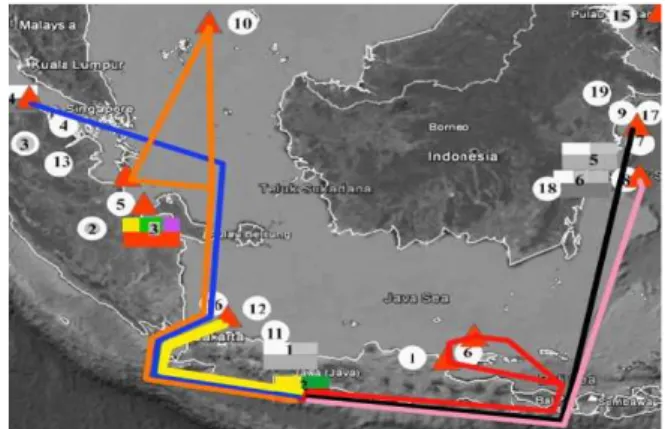

Pada proses distribusi tentu dibutuhkan data lokasi ketiga titik penyebaran tersebut. Data titik koordinat dari lokasi offshore, load port crude dan RU sudah disusun dalam peta (lihat Gambar 4.2). Data tersebut harus disesuaikan terhadap kedalaman laut pada pelabuhan setiap RU sehingga tidak semua jenis kapal dapat berlabuh di RU tersebut. Lalu, jalur yang diambil harus disesuaikan dengan berat muatan kapal, jenis kapal dan kedalaman laut. Jalur yang dipilih inilah yang nantinya akan menjadi data jarak untuk proses perhitungan.

Proses distribusi ini berjalan selama 24/7 atau non-stop. Sehingga waktu istirahat kapal, dan kru ada pada saat kapal berlabuh di port untuk menunggu hasil produksi tercapai dan loading; dan saat berlabuh di RU untuk unloading minyak mentah dari muatan.

Tabel 4.1 Nama dan Jenis Minyak Mentah di Indonesia No Nama Minyak Jenis Minyak No Nama Minyak Jenis Minyak No Nama Minyak Jenis Minyak 1 Arjuna Light 10 Grissik Mix Medium 19 Sangatta Light 2 Badak Light 11 Handil Light 20 Senipah Light 3 Bekapai Light 12 Jatibarang Light 21 SLC Light 4 Belanak Light 13 Katapa Mix 22 Tarakan Light 5 Belida Light 14 Lalang Light 23 Widuri Light 6 Bunyu Light 15 Lirik Light 24 Jambi Light 7 Cinta Light 16 Madura Light 25 sepinggan Light 8 Duri Heavy 17 Mudi Light

9 Geragai Light 18 Pendalian Light

Sebagai data umum, data nama produk minyak mentah yang ada di Indonesia dan jenis minyak mentah nantinya akan berpengaruh dalam pembuatan produk jadi, dan jenis muatan dalam kapal. Untuk mengolah minyak menjadi produk jadi, tentunya setiap RU memiliki komposisi yang berbeda. Komposisi tersebut tersusun dari nama produk tertentu. Nama-nama produk yang diminta setiap RU berbeda karena sesuai dengan kandungan minyak yang dibutuhkan pada proses pengolahan di setiap RU.

4.1.1 Data Dasar Perhitungan a. Data Jarak Port ke RU

Perhitungan jarak dari Port menuju RU bergantung kepada jalur yang dipertimbangkan berdasar kepada berat muatan yang diangkut kapal, jenis kapal terhadap kedalaman laut sepanjang jalur yang diambil. Berikut tabel jarak antara masing-masing Port dan RU. Data jarak tersebut didapatkan dari penggunaan Netpas Software yang juga menjadi

software yang saat ini digunakan oleh PT. PERTAMINA untuk mencari

jarak terdekat.

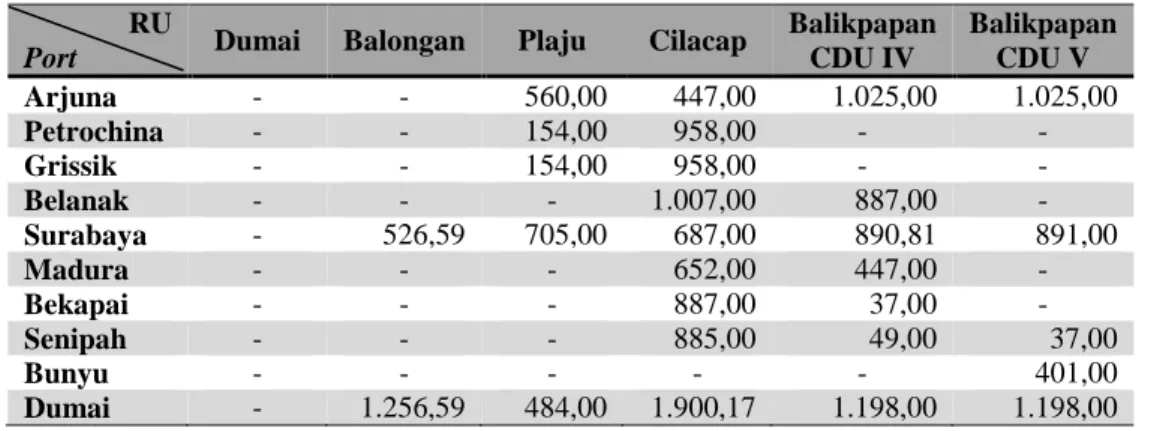

Tabel 4.2 Jarak Antara Port dan Refinery Unit (RU) Unit Kilo Meter

RU

Port Dumai Balongan Plaju Cilacap

Balikpapan CDU IV Balikpapan CDU V Arjuna - - 560,00 447,00 1.025,00 1.025,00 Petrochina - - 154,00 958,00 - - Grissik - - 154,00 958,00 - - Belanak - - - 1.007,00 887,00 - Surabaya - 526,59 705,00 687,00 890,81 891,00 Madura - - - 652,00 447,00 - Bekapai - - - 887,00 37,00 - Senipah - - - 885,00 49,00 37,00 Bunyu - - - 401,00 Dumai - 1.256,59 484,00 1.900,17 1.198,00 1.198,00

Pada Tabel 4.2, terdapat tanda “-“ pada cell tertentu. Hal ini dikarenakan pada komposisi minyak mentah yang dibutuhkan setiap RU berbeda, sehingga tidak semua port diharuskan mengirimkan minyak mentah ke RU tersebut. Sehingga jarak yang tercantum pada Tabel 4.2 disesuaikan dengan port mana yang mengirimkan produk melalui kapal ke RU tertentu.

b. Data Waktu Loading Minyak Mentah

Loading minyak mentah merupakan suatu proses dimana minyak

mentah yang merupakan hasil dari proses lifting di offshore, yang kemudian dialirkan melalui pipa ke Terminal K3S dimuat dalam kapal untuk didistribusikan sehingga dapat diolah di Refinery Unit. Waktu yang dibutuhkan untuk memuat supply minyak mentah ke kapal tergantung kepada kapasitas berat muatan yang bisa diangkut oleh kapal dalam satuan DWT (Deadweight Ton). Misalnya : Apabila LR Min 45.001 DWT dengan pumping rate 2.400 DWT per jam, maka waktu yang dibutuhkan untuk loading adalah:

Hasil perhitungan crude loading time untuk seluruh jenis LR terdapat pada Tabel 4.3.

Tabel 4.3 Crude Loading Time untuk Setiap Jenis Kapal

Jenis Kapal DWT (Deadweight Ton) Loading/ Pumping Rate Loading Time (/day) LR Min 45.001 2.400 0,8 Max 80.000 1,4 MR Min 25.001 1.500 0,7 Max 45.000 1,25 GP Min 6.501 1.000 0,27 Max 16.500 0,69

c. Data Waktu Tempuh Setiap Jenis Kapal dari Port Menuju RU Waktu tempuh setiap kapal dibedakan berdasarkan kepada jenisnya. Terdapat tiga jenis kapal yang digunakan oleh PT. PERTAMINA yaitu Large Range (LR), Medium Range (MR), dan

General Purpose (GP). Masing-masing setiap kapal memiliki batasan

kecepatan yang telah ditetapkan dan berbeda setiap jenisnya. Dalam kasus pengangkutan crude, kekuatan kapal difokuskan kepada power bukan speed sehingga kecepatan pun dibatasi untuk LR: 13 Knot, MR: 12 Knot, dan GP: 11 Knot. Kecepatan ini telah ditetapkan untuk keamanan Kapal dan muatan kapal yang rentan suhu dan flammable.

Untuk mengetahui waktu tempuh jalur dari Port ke RU, didapat dari rumus:

Untuk RU Cilacap, Balongan, Balikpapan CDU IV, dan Balikpapan CDU V dilampirkan pada Lampiran 10. Sedangkan RU Dumai menerima produk minyak mentah melalui pipa dari offshore terdekatnya yaitu Duri, Lalang, Selat Panjang, Lirik, dan Katapa. Sehingga tidak ada Port yang menjadi penghubung untuk mendistribusikan minyak yang dibutuhkan oleh RU Dumai.

Tabel 4.4 Waktu Tempuh dari Port ke Setiap RU Dari port ke RU: Plaju

Port Delivery Time (days)

LR MR GP Arjuna 0,97 1,05 1,15 Dumai 0,84 0,91 0,99 Petrochina 0,27 0,29 0,31 Grissik 0,27 0,29 0,31 Surabaya 1,22 1,32 1,44

d. Data Kapasitas Unloading Minyak Mentah di Setiap RU

Proses unloading merupakan proses dimana minyak mentah yang dimuat di kapal dipindahkan melalui fasilitas pipa penyalur minyak yang telah disediakan di setiap RU. Khusus untuk RU Dumai, RU ini menyediakan fasilitas pengolahan yang tidak menerima proses unloading karena komposisi produk yang dibutuhkan di RU ini, semua dikirimkan dari offshore melalui pipa menuju RU.

Tabel 4.5 Kapasitas Unloading Setiap RU Unit Barrel Stream per Day

Nama RU Kapasitas Unloading

RU III Plaju 133.700

RU IV Cilacap 348.000

RU V Balikpapan CDU IV 260.000

RU V Balikpapan CDU V 260.000

RU VI Balongan 125.000

e. Cara Perhitungan Unloading Minyak mentah

Untuk melakukan penyaluran minyak mentah dari kapal ke RU melalui fasilitas pipa penyalur dengan kapasitas per hari yang berbeda di setiap RU, maka waktu yang dibutuhkan pun akan berbeda. Contoh: Apabila Kapal jenis LR membawa muatan sebanyak 535.000 Barel untuk dikirim ke RU Balongan maka waktu yang dibutuhkan adalah:

f. Toleransi Waktu yang Diberikan Pada Setiap Pengiriman

Toleransi diberikan kepada setiap kapal pada setiap pengiriman untuk menghindari renggangnya waktu yang telah dihitung karena dua

controlled factors yaitu pembersihan kapal dan maintenance kapal.

Berdasar kepada data nama 154 kapal sewa dan 36 kapal milik, dihasilkan rata-rata konsumsi waktu untuk pembersihan adalah 0,19 hari (4,56 jam ≈ 5 jam) dan rata-rata konsumsi waktu perbaikan adalah 0,79 hari (18,96 jam ≈ 19 jam). Perhitungan pembersihan dan maintenance sangat diperlukan karena frekuensi kegiatan pembersihan mencapai 99,34% dan maintenance mencapai 98,08%. Dengan adanya frekuensi pembersihan dan maintenance yang cukup tinggi, maka toleransi waktu tambahan untuk pembersihan dan maintenance perlu dialokasikan.

Waktu toleransi selama 1 hari = 24 jam dapat dialokasikan dalam penjadwalan untuk setiap pengiriman selama waktu toleransinya berada pada area expected idle time, yaitu waktu untuk menunggu angka

produksi mencapai angka alokasi supply untuk dikirim pada pengiriman kedua.

Untuk melakukan operasi pada tahapan pengolahan data, terdapat beberapa constraint yang harus menjadi pertimbangan, dikarenakan kebijakan yang harus berlakukan dan telah ditetapkan oleh PT. PERTAMINA.

4.1.2 Data Constraints

a. Jenis dan Kapasitas Kapal

Setiap kapal hanya diperbolehkan memuat maksimal 3 produk minyak mentah dengan jenis minyak yang sama. Contohnya untuk produk Bekapai, Senipah, dan Handil yang merupakan jenis minyak light dimuat dalam satu kapal disesuaikan dengan kapasitas muatan kapal yaitu:

Tabel 4.6 Jenis Kapal dan Kapasitas

Jenis Kapal Kapasitas Muatan

LR 600,000 barel

MR 220.000 barel

GP 110.000 barel

Sesuai dengan kebijakan, data dan pertimbangan terhadap suhu kapal yang berpengaruh dengan suhu minyak mentah, terdapat batasan maksimum muatan tanker untuk setiap jenis kapal yaitu:

1) Untuk GP, 100% dari kapasitas. 2) Untuk MR, 95,45% dari kapasitas. 3) Untuk LR, 92% dari kapasitas. b. Terminal Approval

Setiap pelabuhan RU memiliki kedalaman yang berbeda-beda, dan setiap jenis kapal memiliki berat yang berbeda. Berdasarkan kepada data DWT (Deadweight Ton) kapal pada Tabel 4.3 dan kebijakan PT. PERTAMINA mengenai terminal dan berat kapal, tidak semua jenis kapal dapat berlabuh di RU mana saja. Berikut adalah data Terminal

Approval untuk setiap RU.

Tabel 4.7 RU Terminal Approval Untuk Setiap Jenis Kapal

RU Du Pl Ba Ci Ba IV Ba V Jenis Kapal LR MR GP Keterangan: Diterima Ditolak Ci : Cilacap Du : Dumai

Ba IV : Balikpapan CDU IV Pl : Plaju Ba V : Balikpapan CDU V Ba : Balongan

c. Komposisi Permintaan Produk Minyak Mentah di Setiap RU Permintaan produk minyak mentah pada masing-masing RU berbeda karena setiap RU memiliki mesin hanya mampu mengolah produk crude atau minyak mentah tertentu (lihat Tabel 4.8).

Tabel 4.8 Komposisi Minyak Mentah Setiap RU

Refinery Unit Port / Pipa Produk

Balongan

Pipa langsung ke RU Jatibarang

Port Surabaya Mudi

Port Dumai Duri

SLC

Dumai Pipa langsung ke RU

SLC Duri Pendalian Lirik

Tongkang Selat Panjang

Plaju

Pipa langsung ke RU Jambi Tampi Port Dumai

Duri SLC Lalang

Port Arjuna Arjuna

Port Petrochina Geragai

Port Grissik Grissik Mix

Port Surabaya Mudi

Balikpapan CDU IV

Pipa langsung ke RU Sepinggan Sanga-sanga

Port Arjuna Arjuna

Jatibarang Port Dumai

Duri SLC Katapa

Port Bekapai Bekapai

Port Senipah Senipah

Handil

Port Madura Madura

Port Surabaya Mudi

Port Belanak Belida

Balikpapan CDU V

Pipa langsung ke RU Tanjung

Port Arjuna Cinta

Widuri

Port Bunyu Bunyu

Tarakan

Port Bekapai Sangatta

Cilacap

Port Arjuna Arjuna

Jatibarang

Port Surabaya Mudi

Port Dumai Duri

Port Petrochina Geragai

Port Bekapai Bekapai

Badak

Port Senipah Handil

Senipah

Port Belanak Belida

Belanak

4.2 Pengolahan Data

Sesuai dengan Metodologi Penelitian, terdapat 3 tahapan pada pengolahan data yaitu klasterisasi, integer programming, dan scheduling untuk setiap RU.

4.2.1 Plaju

a. Klasterisasi Menggunakan Metode Sweep Variant A (Cluster First Route Second)

Klasterisasi menggunakan metode Sweep Variant A dengan garis sumbu selatan dan arah putar lawan arah jarum jam. Garis sumbu selatan dipilih karena sumbu selatan tidak akan memotong area cakupan penelitian, selain itu tidak membelah jarak antar port terdekat sehingga hasil klasterisasi dapat optimal. Hasil yang didapatkan menjadi seperti Gambar 4.3. Adapun kapasitas pembatasnya adalah kapasitas kapal yang paling besar terhadap demand dari setiap produk pada RU tersebut. Angka demand dijadikan angka penentu klaster karena pemenuhan

demand merupakan prioritas. Pada kasus ini, RU menjadi pusat putar

atau depot.

Gambar 4.3 Klasterisasi RU Plaju

Setelah melakukan sweep maka didapatkan 4 klaster sebagai berikut: Tabel 4.9 Klaster RU Plaju

Klaster Produk Port

Klaster I Duri Dumai

Klaster II Lalang Dumai

Geragai Petrochina

Klaster III Grissik Mix Grissik

Klaster IV Mudi Surabaya

Arjuna Arjuna

Untuk produk Grissik Mix terdapat konsiderasi khusus karena jenis produk tersebut adalah minyak crude medium, oleh karena itu tidak dapat diklasterisasi dengan produk minyak lain.

Gambar 4.4 Rute RU Plaju

Langkah selanjutnya adalah menentukan rute dari klaster yang telah dihasilkan. Dalam penentuan rute, metode yang digunakan adalah

triangle insertion. Metode insertion ini dipilih karena pada

masing-masing klaster, hanya terdapat maksimum 2 titik. Dalam hal ini, apabila pada suatu klaster terdapat 2 titik maka kemungkinan rute yang terbentuk hanya ada satu. Contoh: D-A-B-D akan memiliki total jarak yang sama dengan D-B-A-D. Berdasar kepada klaster tersebut dan dengan menggunakan metode triangle, maka didapatkan rute seperti pada Tabel 4.10. Kolom supply berikut merupakan data supply produksi yang dialokasikan dan harus dikirim ke RU Plaju.

Tabel 4.10 Rute RU Plaju

Rute Jalur Supply

(Barrel)

Jarak (Km)

Warna Rute 1 Dumai – Plaju – Dumai 210,000 484 Kuning Rute 2 Dumai – Petrochina – Plaju - Dumai 210,000 391 Hijau Rute 3 Grissik – Plaju – Grissik 70,000 874 Biru Rute 4 Surabaya – Arjuna – Plaju – Surabaya 840,000 154 Oranye

b. Formulasi dan Solusi Metode Integer Programming i. Frekuensi Perjalanan per Rute

Formula pertama yang dibutuhkan adalah untuk mencari frekuensi perjalanan yang paling optimal untuk mengangkut produk minyak.

Xij = frekuensi perjalanan / trip melalui rute i menggunakan kapal j i = rute perjalanan (rute 1, rute 2, rute 3, rute 4)

j = jenis kapal (LR, MR, GP)

s.t

(Kapasitas rute I) (Kapasitas rute II) (Kapasitas rute III) (Kapasitas rute IV)

Sehingga menghasilkan z = 5 dengan rincian X12 = 1, X22 = 1, X33= 1 , X41 = 2. Hasil ini dapat menunjukkan bahwa terdapat satu trip dari rute 1 dengan jenis kapal MR, satu trip dari rute 2 dengan jenis kapal MR, satu trip dengan jenis kapal GP, dan dua trip dari rute 3 dengan jenis kapal LR.

ii. Waktu Pengiriman dan Jumlah Unit Setiap Pengiriman

Setelah itu hasil ini akan digunakan sebagai data trip yaitu trip 1,

trip 2, trip 3, trip 4, dan trip 5. Formulasi untuk optimalisasi hari yang

dibutuhkan dalam unloading pada setiap Refinery Unit dan isi kapasitas kapal yang digunakan dalam setiap trip dengan mixed integer

programming sebagai berikut

Yij = jumlah hari proses unloading pada trip i dengan kapal j Xij = jumlah barel yang dibawa pada trip i menggunakan kapal j i = Trip (Trip 1, Trip 2, Trip 3, Trip 4, Trip 5)

j = Jenis Kapal yang digunakan (LR, MR, GP)

s.t

Maka dihasilkan z = 12 dengan Y12 = 2, Y22 = 2, Y33 = 1, Y41 = 4, Y51 = 3 dan X12 = 210,000, X22 = 210,000, X33 = 70,000, X41 = 438,900, X51 = 401,100. Hasil ini menunjukkan jumlah hari proses unloading pada trip 1 dengan jenis kapal MR adalah 2 hari, trip 2 dengan kapal MR adalah 2 hari, trip 3 dengan kapal LR adalah 4 hari, dan trip 5 dengan kapal GP adalah 1 hari. Kapasitas isi yang di angkut pada trip 1 dengan jenis kapal MR adalah 210,000 barel, trip 2 dengan jenis kapal MR adalah 210,000 barel, trip 3 dengan jenis kapal GP adalah 70,000 barel,

trip 4 dengan jenis kapal LR adalah 438,900 barel, dan trip 5 dengan

jenis kapal LR adalah 401,100 barel. c. Metode Scheduling Problem

Tujuan penggunaan metode ini adalah untuk memastikan bahwa dalam jangka waktu satu bulan November (30 hari), kapal yang telah diminimalisasi dapat secara optimum menghantarkan supply yang telah ada dan memenuhi demand.

(Kapasitas kemampuan loading trip 1/hari) (Kapasitas kemampuan loading trip 2/hari) (Kapasitas kemampuan loading trip 3/hari) (Kapasitas kemampuan loading trip 4/hari) (Kapasitas kemampuan loading trip 5/hari) (Kapasitas tampung kapal pada trip 4) (Kapasitas tampung kapal pada trip 5) (Jumlah supply pada Trip 4 + Trip 5) (Jumlah supply pada Trip 1)

(Jumlah supply pada Trip 2) (Jumlah supply pada Trip 3)

Terdapat tiga buah data yang dibutuhkan untuk penggunaan metode ini yaitu Load, Delivery, dan Unload. Berikut adalah perhitungan ketiga data tersebut:

i. Perhitungan Load

Load atau loading merupakan salah satu alur kerja yang

digunakan pada proses scheduling. Proses load sendiri merupakan suatu proses pemindahan minyak mentah dari offshore ke kapal.

Contoh Perhitungan load:

ii. Perhitungan Delivery

Delivery merupakan salah satu proses dalam scheduling.

Pada proses ini minyak mentah yang telah di loading, kemudian akan diantarkan ke Refinery Unit (RU).

Contoh Perhitungan:

iii. Perhitungan Unload

Unload merupakan proses terakhir dari proses scheduling

dari penelitian ini. Proses ini merupakan sebuah proses dimana minyak mentah yang ada di kapal akan dialirkan ke Refinery Unit dengan menggunakan selang.

Contoh Perhitungan:

Dari contoh perhitungan pada halaman 25, maka dihasilkan data

Tabel 4.11 Data Load, Delivery, Unload Per Hari

Trip Rute Load Lead Unload

1 Duri 1.3 0.9 1.6

2 Lalang & Geragai 1.3 0.7 1.6 3 Mudi & Arjuna 1 1.4 1.5 3.3 4 Mudi & Arjuna 2 1.4 1.5 3.0

5 Grisik mix 0.7 0.3 0.5

a) Tahap Pertama

Perbandingan pertama dilihat dari waktu proses tercepat dan penempatan alur dilihat dari letak Load dan Unload. Misalkan GM waktu proses tercepat dan berada pada Unload maka GM paling akhir di kerjakan.

Tabel 4.12 Tahap Pertama Load dan Unload

Alur Pekerjaan Keterangan

1 GM Waktu Proses tercepat yaitu 0,5 hari yang berada pada GM dan dikerjakan terakhir

2 D GM Waktu proses tercepat kedua setelah GM adalah D dan dikerjakan paling awal

3 D LG GM

Waktu proses tercepat selanjutnya yaitu LG, di kerjakan setelah selesai pengerjaan D

4 D LG MA1 GM

Waktu Proses selanjutnya adalah MA1, urutan pekerjaan setelah LG

5 D LG MA1 MA2 GM

Waktu proses terlama, namun dikerjakan sebelum proses terakhir dikerjakan

Catatan:

D: Duri

LG: Lalang & Geragai MA1: Mudi & Arjuna 1 MA2: Mudi & Arjuna 2 GM: Grisik Mix

Maka, Sequence pertama adalah D – LG – MA1 – MA2 – GM b) Tahap Kedua

Tahap ini tidak jauh berbeda dengan tahap pertama, perbedaan hanya terletak pada terdapatnya penjumlahan antara Load dengan

Deliverydan Unload dengan Delivery. Kemudian hasil dari kedua

penjumlahan tersebut dibandingkan. Penempatan alur kerja juga tetap mengikuti tahap pertama.

Tabel 4.13 Penjumlahan Antara (L+D) dan (U+D)

Trip Rute Dummy 1 (L+D) Dummy 2 (U+D)

1 Duri 2.2 2.5

2 Lalang & Geragai 2.0 2.3

3 Mudi & Arjuna 1 2.9 4.8

4 Mudi & Arjuna 2 2.9 4.5

Tabel 4.14 Tahap Kedua Setelah Adanya Penjumlahan

Alur Pekerjaan Keterangan

1 GM Waktu proses tercepat yaitu 0,8 berada pada GM dan dikerjakan paling akhir

2 LG GM Waktu proses tercepat kedua adalah LG, dan dikerjakan paling awal

3 LG D GM Waktu proses tercepat selanjutnya adalah D dan dikerjakan setelah LG selesai

4 LG D MA1 GM Waktu proses tercepat keempat adalah MA1, dimana baru akan dikerjakan D telah selesai dikerjakan 5 LG D MA1 MA2 GM Waktu proses paling lama, namun dikerjakan

sebelum proses terakhir adalah MA2 Sequence kedua: LG – D – MA1 – MA2 – GM

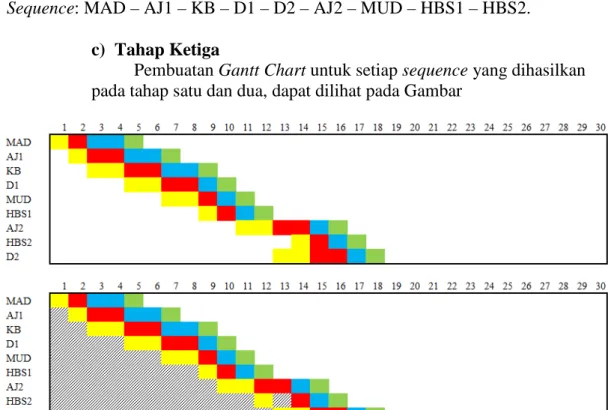

c) Tahap Ketiga

Tahap ini merupakan tahap pembuatan Gantt Chart dari sequence yang didapatkan pada tahap pertama dan tahap kedua untuk mencari waktu proses keseluruhan alur kerja yang paling optimal. Hasil yang didapatkan pada kedua tahap tersebut akan dibandingkan kembali dengan cara melihat waktu proses keseluruhan alur kerja yang tercepat dan sudah dikonsiderasi dengan waktu produksi minyak mentah. Waktu produksi minyak mentah ini dibutuhkan untuk mencapai angka alokasi supply untuk satu RU dalam satu bulan. Jangka waktu proses ini tergantung kepada banyaknya crude yang akan dibawa pada satu kali pengiriman. Waktu proses ini dinamakan dengan expected idle time.

Misalnya, pada pengiriman Mudi, dan Arjuna dibutuhkan 2 kali pengiriman (trips). Sesuai dengan hasil tahapan integer programming pada Halaman 24, alokasi jumlah crude pada pengiriman pertama adalah 438.900 barel dan pengiriman kedua sebesar 401.100 barel. Untuk pengiriman pertama lifting produksi sudah dilakukan pada bulan sebelumnya sehingga dapat di angkut pada tanggal 1 di awal bulan. Akan tetapi stock untuk pengangkutan pertama itu dapat disimpan dan disesuaikan dengan tanggal pengiriman pertama. Sedangkan untuk pengiriman kedua lifting sudah dimulai dari tanggal 1 dan di sesuaikan dengan perhitungan idle time yang didapatkan dari produksi harian setiap produksi. Sehingga dapat diartikan bahwa expected idle time merupakan waktu yang dibutuhkan pada proses crude lifting untuk mencapai angka 401.100 barel. Untuk mengetahui expected idle time, alokasi supply di

offshore untuk masing-masing RU per hari harus diketahui terlebih

dahulu

Proses crude lifting di lokasi offshore ini dilakukan secara terus menerus hingga alokasi supply yang ditetapkan untuk setiap RU dapat dipenuhi.

idle = 14,3 hari

Maka, masing-masing sequence dapat digambarkan sebagai berikut:

Gambar 4.5 Gantt Chart Untuk Sequence Pertama (Hari)

Keterangan: Loading Delivery Time Unloading Tolerance

Gambar 4.6 Gantt Chart Untuk Sequence Kedua (Hari)

Gambar 4.5 dan 4.6 merupakan Gantt Chart perbandingan hasil akhir setelah konsiderasi dan hasil perhitungan berdasarkan metode

M-Machine. Hasil konsiderasi ini merupakan hasil yang didapatkan setelah

adanya expected idle time. Gambar 4.5 merupakan hasil dari sequence pertama, sedangkan Gambar 4.6 merupakan hasil dari sequence kedua setelah adanya penjumlahan antara (Lead + Delivery) dan (Unload +

Delivery). Dari hasil perhitungan dan Gantt Chart, kedua sequence

tersebut sama-sama menunjukan angka 22 hari. Hal ini berarti kedua

sequence tersebut dapat dipilih untuk menjadi schedule pada RU Plaju

Tujuan penggunaan metode ini adalah untuk memastikan bahwa dalam jangka waktu satu bulan November (30 hari), jumlah kapal yang telah diminimalisasi dapat secara optimum mendistribusikan demand dan mengantarkan alokasi supply yang telah ditetapkan.

4.2.2 Balikpapan CDU IV

a. Klasterisasi Menggunakan Metode Sweep Variant A (Cluster First Route Second )

Metode klasterisasi dengan sweep sama seperti yang diterapkan pada

Refinery Unit Plaju, maka hasilnya menjadi seperti Gambar 4.7.

Gambar 4.7 Klasterisasi RU Balikpapan CDU IV Maka, hasil klaster dapat dilihat pada tabel 4.15.

Tabel 4.15 Klaster RU Balikpapan CDU IV

Klaster Produk Port

Klaster I Madura Madura

Klaster II Mudi Surabaya

Klaster III Arjuna Arjuna

Jatibarang Arjuna

Klaster IV Duri Dumai

Klaster V Belida, Belanak Belanak

Katapa Dumai

Klaster VI Bekapai Bekapai

Senipah, Handil Senipah

Lalu untuk metode yang digunakan untuk menentukan jalur rute yang akan digunakan dalam distribusi minyak mentah, sama dengan yang diterapkan di RU Plaju, maka akan di dapatkan hasil seperti Gambar 4.8

Gambar 4.8 Rute RU Balikpapan CDU IV

Berdasarkan metode yang digunakan, dihasilkan rute RU Balikpapan sebagai berikut:

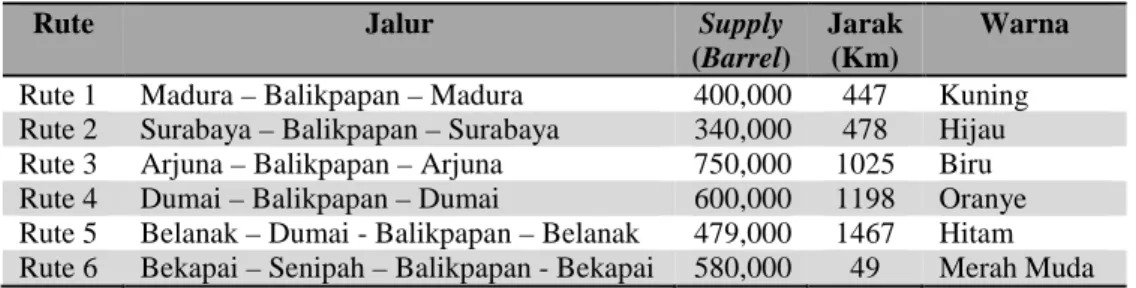

Tabel 4.16 Rute RU Balikpapan CDU IV

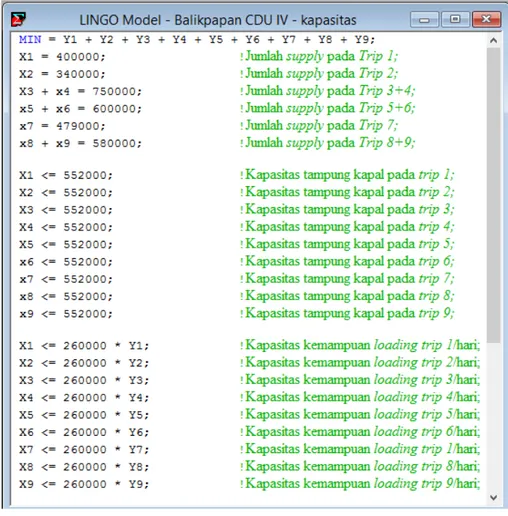

b. Formulasi dan Solusi Metode Integer Programming i. Frekuensi Perjalanan per Rute

Formula yang digunakan dalam menentukan jumlah frekuensi perjalanan di Balikpapan CDU IV adalah:

Xij = frekuensi perjalanan rute i dengan jenis kapal j

i = rute perjalanan ( rute 1, rute 2, rute 3, rute 4, rute 5, rute 6 ) j = jenis kapal ( LR, MR, GP ) s.t (Supply Rute 1) (Supply Rute 2) (Supply Rute 3) (Supply Rute 4) (Supply Rute 5) (Supply Rute 6)

Sehingga menghasilkan z = 9 dengan rincian X11 = 1, X21 = 1, X31= 2 , X41 = 2, X51 = 1, X61 = 2. Pada hasil ini diketahui bahwa jenis kapal yang digunakan dalam distribusi di Balikpapan CDU IV adalah Jenis LR saja, dan akan berpengaruh kepada formulasi optimalisasi hari dan isi kapasitas kapal.

ii. Waktu Pengiriman dan Jumlah Unit Setiap Pengiriman Setelah itu untuk optimalisasi hari yang dibutuhkan dalam

unloading pada setiap Refinery Unit dan isi muatan kapal yang

digunakan dalam setiap trip adalah: Yi = jumlah hari proses unloading (INT) Xi = jumlah muatan kapal

i = Trip (1, 2, 3, 4, 5, 6, 7, 8, 9 )

Rute Jalur Supply

(Barrel)

Jarak (Km)

Warna Rute 1 Madura – Balikpapan – Madura 400,000 447 Kuning Rute 2 Surabaya – Balikpapan – Surabaya 340,000 478 Hijau Rute 3 Arjuna – Balikpapan – Arjuna 750,000 1025 Biru Rute 4 Dumai – Balikpapan – Dumai 600,000 1198 Oranye Rute 5 Belanak – Dumai - Balikpapan – Belanak 479,000 1467 Hitam Rute 6 Bekapai – Senipah – Balikpapan - Bekapai 580,000 49 Merah Muda

Gambar 4.9 Model LINGO Untuk RU Balikpapan CDU IV Maka didapatkan hasil akhir sebagai berikut:

Tabel 4.17 Hasil LINGO Untuk RU Balikpapan CDU IV

X Hasil

(Barrel)

Y Hasil

Kapasitas Kapal trip 1 400000 Jumlah Hari Unload trip 1 2 Kapasitas Kapal trip 2 340000 Jumlah Hari Unload trip 2 2 Kapasitas Kapal trip 3 490000 Jumlah Hari Unload trip 3 2 Kapasitas Kapal trip 4 260000 Jumlah Hari Unload trip 4 1 Kapasitas Kapal trip 5 340000 Jumlah Hari Unload trip 5 2 Kapasitas Kapal trip 6 260000 Jumlah Hari Unload trip 6 1 Kapasitas Kapal trip 7 479000 Jumlah Hari Unload trip 7 2 Kapasitas Kapal trip 8 320000 Jumlah Hari Unload trip 8 2 Kapasitas Kapal trip 9 260000 Jumlah Hari Unload trip 9 1

c. Metode Scheduling Problem

Cara penggunaan metode scheduling sama dengan yang digunakan pada RU Plaju:

a) Tahap Pertama

Tabel 4.18 Tahap Pertama Load dan Unload

Alur Pekerjaan Keterangan

1 D2

Waktu Proses tercepat yaitu 1hari yang berada pada D2 dan dikerjakan terkhir

2 HBS 2 D2

Waktu proses tercepat kedua setelah D2 adalah HBS2 dan dikerjakan sebelum proses terakhir

3

AJ2 HBS 2 D2

Waktu proses tercepat selanjutnya yaitu AJ2 dikerjakan setelah selesai pengerjaan D2

4

HBS1 AJ2 HBS 2 D2

Waktu Proses selanjutnya adalah HBS1, urutan pekerjaan adalah keenam

5

MUD HBS1 AJ2 HBS 2 D2

MUD merupakan waktu proses tercepat selanjutnya, yang dikerjakan kelima

6 D1 MUD HBS1 AJ2 HBS 2 D2

Waktu proses tercepat selanjutnya adalah D1

7

MAD D1 MUD HBS1 AJ2 HBS 2 D2

MAD merupakan waktu proses selanjutnya, namun dikerjakan paling awal

8 MAD AJ1 D1 MUD HBS1 AJ2 HBS 2 D2

Waktu proses selanjutnya adalah AJ1 dan di kerjakan kedua setelah MAD

9

MAD AJ1 KB D1 MUD HBS1 AJ2 HBS 2 D2

Waktu proses paling lama, namun dikerjakan ketiga setelah MAD dan AJ1 adalah KB

Sequence: MAD – AJ1 –KB – D1 – MUD – HBS1 – AJ2 – HBS2 – D2.

b) Tahap Kedua

Tabel 4.19 Penjumlahan Antara (L+D) dan (U+D)

Trip Rute Dummy 1 (L+D) Dummy 2 (U+D)

1 Madura 2.2 2.3 2 Mudi 2.2 2.1 3 Arjuna, Jatibarang 3.2 3.7 4 Arjuna, Jatibarang 3.2 2.9 5 Duri 3.5 3.4 6 Duri 3.5 3.2 7 Katapa, Belanak 3.9 4.4

8 Handil, Bekapai, Senipah 1.5 1.3

Tabel 4.20 Tahap Kedua Setelah Adanya Penjumlahan

Alur Pekerjaan Keterangan

1 HBS2

Waktu Proses tercepat yaitu 1,1 hari yang berada pada HBS2 dan dikerjakan terakhir.

2

HBS1 HBS2

Waktu proses tercepat kedua setelah HBS2 adalah HBS1 dan dikerjakan sebelum proses terakhir.

3 MUD HBS1 HBS2

Waktu proses tercepat selanjutnya adalah MUD

4 MAD MUD HBS1 HBS2

MAD merupakan waktu proses selanjutnya, namun dikerjakan paling awal

5 MAD AJ2 MUD HBS1 HBS2

AJ2 merupakan waktu proses tercepat selanjutnya, yang dikerjakan keenam.

6 MAD D2 AJ2 MUD HBS1 HBS2

Waktu proses tercepat selanjutnya adalah D2 dikerjakan setelah MAD.

7 MAD AJ1 D2 AJ2 MUD HBS1 HBS2

Waktu proses selanjutnya adalah AJ1, dan dikerjakan setelah MAD selesai.

8 MAD AJ1 D1 D2 AJ2 MUD HBS1 HBS2 Waktu proses selanjutnya adalah D1 9 MAD AJ1 KB D1 D2 AJ2 MUD HBS1 HBS2

Waktu proses terlama adalah KB, namun dikerjakan ketiga.

Sequence: MAD – AJ1 – KB – D1 – D2 – AJ2 – MUD – HBS1 – HBS2.

c) Tahap Ketiga

Pembuatan Gantt Chart untuk setiap sequence yang dihasilkan pada tahap satu dan dua, dapat dilihat pada Gambar

Gambar 4.11 Gantt Chart Untuk Sequence Kedua (Hari)

Gambar 4.10 dan 4.11 merupakan Gantt Chart perbandingan hasil akhir setelah konsiderasi dan hasil perhitungan berdasarkan metode

m-Machine. Hasil konsiderasi ini merupakan hasil yang didapatkan setelah

adanya waktu untuk produksi pada offshore. Gambar 4.10 merupakan

sequence pertama, sedangkan Gambar 4.11 merupakan sequence kedua.

Dari hasil perhitungan dan Gantt Chart, hasil yang optimum terdapat pada Gambar 4.10 yang merupakan hasil sequence pertama yang menunjukkan angka 18 hari, sedangkan Gambar 4.11menunjukkan angka 26 hari. Tahap kedua lebih lama waktunya dikarenakan terdapat satu jenis minyak yang diantarkan berturut-turut, sehingga membutuhkan waktu kembali untuk mengangkut minyak mentah selanjutnya. Hasil 18 dan 26 hari adalah hasil yang telah dikonsiderasi dengan waktu produksi kedua.

RU Balikpapan CDU IV ini akan digunakan pada poster dikarenakan memiliki jumlah hari optimum scheduling paling sedikit dibandingkan dengan 5 RU lainnya.

4.2.3 Cilacap

a. Klasterisasi Menggunakan Metode Sweep Variant A (Cluster First Route Second )

Metode klasterisasi dengan sweep sama seperti yang diterapkan pada Refinery Unit Plaju dan Balikpapan CDU IV, maka hasilnya:

Gambar 4.12 Klasterisasi RU Cilacap

Klasterisasi RU Cilacap dibagi menjadi 7 klaster dan dapat dilihat pada Tabel 4.21.

Tabel 4.21 Klaster RU Cilacap

Klaster Produk Port

Klaster I Arjuna, Jatibarang Arjuna

Klaster II Duri Dumai

Klaster III Geragai Petrochina

Belida Belanak

Klaster IV Badak, Bekapai Bekapai Klaster V Handil, Senipah Senipah

Klaster VI Madura Madura

Mudi Surabaya

Metode yang digunakan untuk menentukan jalur rute yang akan digunakan di RU Cilacap sama seperti yang diterapkan di RU Plaju dan Balikpapan CDU IV, maka akan didapatkan hasil seperti Gambar 4.13.

Gambar 4.13Rute RU Cilacap

Berdasarkan metode yang digunakan, dihasilkan rute RU Cilacap sebagai berikut:

Tabel 4.22 Rute RU Cilacap

b. Formulasi dan Solusi Metode Integer Programming i. Frekuensi Perjalanan per Rute

Formula yang digunakan dalam menentukan jumlah frekuensi perjalanan di Cilacap adalah:

Rute Jalur Supply

(Barrel)

Jarak

(Km) Warna

Rute 1 Arjuna – Cilacap – Arjuna 750,000 447 Kuning Rute 2 Dumai – Cilacap – Dumai 600,000 1201 Biru Rute 3 Belanak – Petrochina - Cilacap – Belanak 500,000 1430 Oranye Rute 4 Bekapai – Cilacap - Bekapai 390,000 887 Hitam Rute 5 Senipah – Cilacap - Senipah 500,000 885 Merah Muda Rute 6 Madura – Surabaya - Cilacap – Madura 900,000 735 Merah

Xij = frekuensi perjalanan

i = rute perjalanan (rute 1 – rute 6) j = jenis kapal (LR, MR, GP) s.t (Supply Rute 1) (Supply Rute 2) (Supply Rute 3) (Supply Rute 4) (Supply Rute 5) (Supply Rute 6)

Sehingga menghasilkan z = 9 dengan rincian X11 = 2, X21 = 2, X31= 1 , X41 = 1, X51 = 1, X61 = 2. Pada hasil ini diketahui bahwa jenis kapal yang digunakan dalam distribusi di Cilacap adalah Jenis LR dan MR saja, dan akan berpengaruh kepada formulasi optimalisasi hari dan isi kapasitas kapal.

ii. Waktu Pengiriman dan Jumlah Unit Setiap Pengiriman Setelah itu untuk optimalisasi hari yang dibutuhkan dalam

unloading pada setiap Refinery Unit dan isi kapasitas kapal yang

digunakan pada setiap trip adalah:

Yi = jumlah hari proses unloading trip i Xi = jumlah muatan kapal trip i

i = Trip (1, 2, 3, 4, 5, 6, 7, 8, 9)

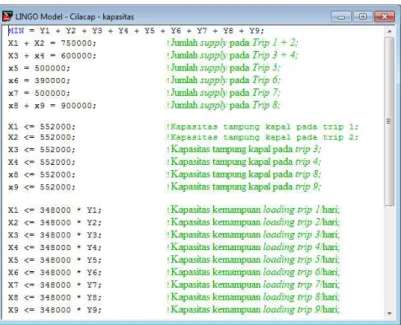

Maka didapatkan hasil akhir sebagai berikut:

Tabel 4.23 Hasil LINGO Untuk RU Cilacap

X Hasil

(Barrel)

Y Hasil

Kapasitas Kapal trip 1 550000 Jumlah Hari Unload trip 1 2 Kapasitas Kapal trip 2 200000 Jumlah Hari Unload trip 2 1 Kapasitas Kapal trip 3 348000 Jumlah Hari Unload trip 3 1 Kapasitas Kapal trip 4 252000 Jumlah Hari Unload trip 4 1 Kapasitas Kapal trip 5 500000 Jumlah Hari Unload trip 5 2 Kapasitas Kapal trip 6 390000 Jumlah Hari Unload trip 6 2 Kapasitas Kapal trip 7 500000 Jumlah Hari Unload trip 7 2 Kapasitas Kapal trip 8 552000 Jumlah Hari Unload trip 8 2 Kapasitas Kapal trip 9 348000 Jumlah Hari Unload trip 9 1

c. Metode Scheduling Problem

Cara penggunaan metode scheduling sama dengan yang digunakan pada RU Plaju yaitu membandingkan antar proses seperti:

a) Tahap Pertama

Tabel 4.24 Tahap Pertama Load dan Unload

Alur Pekerjaan Keterangan

1 D2 Waktu proses tercepat yaitu 0,7 hari yang berada

pada D2 dan dikerjakan terkhir

2 AJ2 D2 Waktu proses tercepat kedua setelah D2 adalah AJ2 dan dikerjakan sebelum proses terakhir 3 MM2 AJ2 D2 Waktu proses tercepat selanjutnya yaitu MM2,

dikerjakan setelah selesai pengerjaan AJ2 4 D1 MM2 AJ2 D2 Waktu proses selanjutnya adalah D1, urutan

pekerjaan adalah ketiga setelah J, D2, dan MM2 5 BB D1 MM2 AJ2 D2 BB merupakan waktu proses tercepat selanjutnya,

yang dikerjakan kelima

6 AJ1 BB D1 MM2 AJ2 D2 Waktu proses tercepat selanjutnya adalah AJ1 7 MM1 AJ1 BB D1 MM2 AJ2 D2 MM1 merupakan waktu proses selanjutnya,

namun dikerjakan paling awal 8 MM1 HS AJ1 BB D1 MM2 AJ2 D2 Waktu proses selanjutnya adalah HS 9 MM1 HS GBB AJ1 BB D1 MM2 AJ2 D2 Waktu proses paling lama GBB

b) Tahap Kedua

Tabel 4.25 Tabel Tahap Kedua Setelah Adanya Penjumlahan

Alur Pekerjaan Keterangan

1 AJ2 Waktu proses tercepat adalah AJ2, namun

dikerjakan paling awal

2 AJ1 AJ2 Waktu tercepat selanjutnya adalah AJ1

3 MM2 AJ1 AJ2 MM2 merupakan waktu tercepat selanjutnya 4 BB MM2 AJ1 AJ2 Waktu tercepat selanjutnya adalah BB dan

dikerjakan setelah D2

5 MM1 BB MM2 AJ1 AJ2 Waktu tercepat selanjutnya adalah MM1, dan dikerjakan paling awal

6 MM1 D2 BB MM2 AJ1 AJ2 D2 merupakan waktu tercepat selanjutnya dan dikerjakan sebelum BB

7 MM1 HS D2 BB MM2 AJ1 AJ2 Waktu tercepat selanjutnya adalah HS

8 MM1 HS D1 D2 BB MM2 AJ1 AJ2 D1 merupakan waktu tercepat selanjutnya dan dikerjakan keempat

9 MM1 HS GBB D1 D2 BB MM2 AJ1 AJ2 Waktu terlama adalah GBB, namun dikerjakan ketiga

Flow: MM1 – HS – GBB – D1 – D2 – BB – MM2 – AJ1 – AJ2

c) Tahap Ketiga

Gambar 4.16 Gantt Chart Untuk Sequence Kedua (Hari)

Gambar 4.15 dan 4.16 merupakan Gantt Chart perbandingan hasil akhir setelah konsiderasi dan hasil perhitungan berdasarkan metode

M-Machine. Hasil konsiderasi ini merupakan hasil yang didapatkan setelah

adanya waktu untuk produksi pada offshore. Gambar 4.15 merupakan

sequence pertama, sedangkan Gambar 4.16 merupakan sequence kedua

setelah adanya penjumlahan antara (Lead + Delivery) dan (Unload +

Delivery). Dari hasil perhitungan dan Gantt Chart, hasil yang optimum

terdapat pada Gambar 4.15 yang merupakan hasil sequence pertama yang menunjukkan angka 20 hari, sedangkan Gambar 4.16 menunjukkan angka 28 hari. Hasil 20 dan 28 hari adalah hasil yang telah dikonsiderasi dengan waktu produksi kedua.

4.2.4 Balongan

a. Klasterisasi Menggunakan Metode Sweep Variant A (Cluster First Route Second )

Metode klasterisasi dengan sweep sama seperti yang diterapkan pada Refinery Unit Plaju, maka hasilnya menjadi seperti Gambar 4.17

Gambar 4.17 Klasterisasi RU Balongan

Klasterisasi RU Balongan dibagi menjadi 3 klaster dan dapat dilihat pada Tabel 4.26.

Tabel 4.26 Klaster RU Balongan

Klaster Produk Port

Klaster I Duri Dumai

Klaster II SLC Dumai

Klaster III Mudi Surabaya

Metode yang digunakan untuk menentukan jalur rute yang akan digunakan di RU Balongan sama seperti yang diterapkan di RU Plaju, maka akan didapatkan hasil seperti Gambar 4.18.

Gambar 4.18 Rute RU Balongan

Berdasarkan kepada metode yang digunakan, maka dihasilkan rute RU Cilacap sebagai berikut:

Tabel 4.27 Rute RU Balongan

Rute Jalur Supply

(Barrel)

Jarak (Km)

Warna Rute 1 Dumai – Balongan – Dumai 1,084,000 1256.59 Kuning Rute 2 Dumai – Balongan – Dumai 300,000 1256.9 Hijau Rute 3 Surabaya – Balongan – Surabaya 696,000 526.59 Biru

b. Formulasi dan Solusi Metode Integer Programming i. Frekuensi Perjalanan per Rute

Formula yang digunakan dalam menentukan jumlah frekuensi perjalanan di Balongan adalah :

Xij = frekuensi perjalanan / trip

i = rute perjalanan (rute 1, rute 2, rute 3) j = jenis kapal ( LR, MR, GP )

s.t

552000 X11 + 210000 X12 + 110000 X13 ≥ 1085000 (Supply Rute 1) 552000 X21 + 210000 X22 + 110000 X23 ≥ 300000 (Supply Rute 2) 552000 X31 + 210000 X32 + 110000 X33 ≥ 696000 (Supply Rute 3)

Sehingga menghasilkan z = 5 dengan rincian X11 = 2, X21 = 1, X31= 2. Pada hasil ini diketahui bahwa jenis kapal yang digunakan dalam distribusi di Balongan adalah Jenis LR saja, dan akan berpengaruh kepada formulasi optimalisasi hari dan muatan kapal.

ii. Waktu Pengiriman dan Jumlah Unit Setiap Pengiriman Setelah itu untuk optimalisasi hari yang dibutuhkan dalam

unloading pada setiap Refinery Unit dan isi kapasitas kapal yang

digunakan pada setiap trip adalah :

Yi = jumlah hari proses unloading (INT) Xi = jumlah muatan kapal

i = Trip (1, 2, 3, 4, 5)

Gambar 4.19 Model LINGO Untuk RU Balongan Maka didapatkan hasil akhir sebagai berikut:

Tabel 4.28 Hasil LINGO Untuk RU Balongan

X Hasil

(Barrel)

Y Hasil

Kapasitas Kapal trip 1 552000 Jumlah Hari Unload trip 1 5 Kapasitas Kapal trip 2 533000 Jumlah Hari Unload trip 2 5 Kapasitas Kapal trip 3 300000 Jumlah Hari Unload trip 3 3 Kapasitas Kapal trip 4 486000 Jumlah Hari Unload trip 4 4 Kapasitas Kapal trip 5 210000 Jumlah Hari Unload trip 5 2

c. Metode Scheduling Problem

Cara penggunaan metode scheduling sama dengan yang digunakan pada RU Plaju dimana membandingkan antar proses yang dilakukan seperti:

a) Tahap Pertama

Tabel 4.29 Tahap Pertama Load dan Unload

Alur Pekerjaan Keterangan

1 D2 Waktu Proses tercepat yaitu 1,3 hari yang berada pada D2 dan dikerjakan paling awal

2 D2 SLC Waktu proses tercepat kedua adalah SLC, yang di kerjakan setelah D2

3 D2 SLC M1 Waktu proses tercepat selanjutnya yaitu M1

4 D2 SLC M1 D1 Waktu Proses selanjutnya adalah D1, dan dikerjakan sebelum proses terakhir di kerjakan

5 D2 SLC M1 D1 M2 M2 merupakan waktu terlama dalam proses ini dan dikerjakan terakhir

Sequence Tahap 1: D2 – SLC – M1 – D1 – M2. b) Tahap Kedua

Tabel 4.30 Penjumlahan Antara (L+D) dan (U+D)

Trip Rute Dummy 1 (L+D) Dummy 2 (U+D)

1 DURI 1 3.6 6.5

2 DURI 2 3.6 6.8

3 SLC 3.6 4.8

4 MUDI 1 2.3 4.9

5 MUDI 2 2.3 2.5

Tabel 4.31 Tahap Kedua Setelah Adanya Penjumlahan

Alur Pekerjaan Keterangan

1 M1 M1 merupakan waktu proses tercepat dan dikerjakan paling awal 2 M1 M2 Waktu proses selanjutnya adalah M2

3 M1 M2 D1 Proses yang akan dikerjakan selanjutnya adalah D1 4 M1 M2 D1 SLC waktu proses tercepat selanjutnya adalah SLC 5 M1 M2 D1 SLC D2 proses yang paling akhir dikerjakan adalah D2

Sequence Tahap 2: M1 – M2 – D1 – SLC – D2

Gambar 4.20 Gantt Chart Untuk Sequence Pertama (Hari)

Gambar 4.21 Gantt Chart Untuk Sequence Kedua (Hari) Gambar 4.20 dan 4.21 merupakan Gantt Chart perbandingan hasil akhir setelah konsiderasi dan hasil perhitungan berdasarkan metode

M-Machine. Hasil konsiderasi ini merupakan hasil yang didapatkan setelah

adanya waktu untuk produksi pada offshore. Gambar 4.20 merupakan hasil darisequence pertama, sedangkan Gambar 4.21 merupakan hasil darisequence kedua setelah adanya penjumlahan antara (Lead +

Delivery) dan (Unload + Delivery).

Dari hasil perhitungan dan Gantt Chart, hasil yang optimum terdapat pada Gambar 4.20 yang merupakan hasil tahap pertama yang menunjukkan angka 25 hari, sedangkan Gambar 4.21 menunjukkan angka 29 hari. Hasil tersebut adalah hasil yang telah dikonsiderasi dengan waktu produksi kedua.

4.2.5 Balikpapan CDU V

a. Klasterisasi Menggunakan Metode Sweep Variant A (Cluster First Route Second )

Metode klasterisasi dengan sweep sama seperti yang diterapkan pada Refinery Unit Plaju dan Balongan, maka hasilnya menjadi seperti Gambar 4.22.

Gambar 4.22 Klasterisasi RU Balikpapan CDU V

Klasterisasi RU Balikpapan CDU V dibagi menjadi 6 klaster dan dapat dilihat pada tabel 4.32.

Tabel 4.32 Klaster RU Balikpapan CDU V

Klaster Produk Port

Klaster I Mudi Surabaya Klaster II Widuri , Cinta Arjuna

Klaster III SLC Dumai

Klaster IV Bunyu Bunyu Klaster V Tarakan Bunyu Sangatta Senipah

Metode yang digunakan untuk menentukan jalur rute yang akan digunakan di RU Balikpapan CDU V sama seperti yang diterapkan di RU Plaju, Balikpapan CDU IV, Cilacap, dan Balongan maka hasilnya adalah:

Gambar 4.23 Rute RU Balikpapan CDU V

Berdasarkan kepada metode yang digunakan, maka dihasilkan rute RU Balikpapan CDU V sebagai berikut:

Tabel 4.33 Rute RU Balikpapan CDU V

Rute Jalur Supply

(Barrel)

Jarak (Km)

Warna Rute 1 Surabaya – Balikpapan – Surabaya 185,000 478 Kuning Rute 2 Arjuna – Balikpapan – Arjuna 800,000 1025 Hijau Rute 3 Dumai – Balikpapan – Dumai 150,000 1198 Biru Rute 4 Bunyu – Balikpapan – Bunyu 440,000 401 Oranye Rute 5 Bunyu – Senipah – Balikpapan - Bunyu 270,000 406 Merah Muda

b. Formulasi dan Solusi Metode Integer Programming i. Frekuensi Perjalanan per Rute

Formula yang digunakan dalam menentukan jumlah frekuensi perjalanan di Balongan adalah:

Xij = frekuensi perjalanan / trip

i = rute perjalanan (rute 1, rute 2, rute 3, rute 4, rute 5) j = jenis kapal (MR, GP)

Konsiderasi pada Balikpapan CDU V hanya kapal MR dan GP yang dapat diterima.

s.t 210000 X12 + 110000 X13 ≥ 185000 (Supply Rute 1) 210000 X22 + 110000 X23 ≥ 800000 (Supply Rute 2) 210000 X32 + 110000 X33 ≥ 150000 (Supply Rute 3) 210000 X42 + 110000 X43 ≥ 440000 (Supply Rute 4) 210000 X52 + 110000 X53 ≥ 270000 (Supply Rute 5) Sehingga menghasilkan X12 = 1, X22 = 4, X32 = 1, X42 = 3, X52 = 2.

ii. Waktu Pengiriman dan Jumlah Unit Setiap Pengiriman Setelah itu untuk optimalisasi hari yang dibutuhkan dalam

unloading pada setiap Refinery Unit dan isi kapasitas kapal yang

digunakan pada setiap trip adalah:

Yi = jumlah hari proses unloading (INT) Xi = jumlah kapasitas isi kapal MR i = Trip (Trip 1 – Trip 11)

Dari hasil perhitungan frekuensi, jenis kapal yang digunakan adalah MR, maka berikut pemodelan pada LINGO software.

Maka didapatkan hasil akhir,

Tabel 4.34 Hasil LINGO Untuk RU Balikpapan CDU V

X Hasil Y Hasil

Kapasitas Kapal trip 1 185.000 Jumlah Hari Unload trip 1 1 Kapasitas Kapal trip 2 90.000 Jumlah Hari Unload trip 2 1 Kapasitas Kapal trip 3 210.000 Jumlah Hari Unload trip 3 1 Kapasitas Kapal trip 4 210.000 Jumlah Hari Unload trip 4 1 Kapasitas Kapal trip 5 210.000 Jumlah Hari Unload trip 5 1 Kapasitas Kapal trip 6 80.000 Jumlah Hari Unload trip 6 1 Kapasitas Kapal trip 7 150.000 Jumlah Hari Unload trip 7 1 Kapasitas Kapal trip 8 210.000 Jumlah Hari Unload trip 8 1 Kapasitas Kapal trip 9 210.000 Jumlah Hari Unload trip 9 1 Kapasitas Kapal trip 10 20.000 Jumlah Hari Unload trip 10 1 Kapasitas Kapal trip 11 60.000 Jumlah Hari Unload trip 11 1 Kapasitas Kapal trip 12 210.000 Jumlah Hari Unload trip 12 1

c. Metode Scheduling Problem

Cara penggunaan metode scheduling sama dengan yang digunakan pada RU Plaju dimana membandingkan antar proses yang dilakukan seperti:

a) Tahap Pertama

Tabel 4.35 Tahap Pertama Load dan Unload

Alur Pekerjaan Keterangan

1 B3 B3 merupakan waktu tercepat pertama,

namun dikerjakan paling akhir

2 TS1 B3 waktu tercepat selanjutnya adalah TS1

3 SLC TS1 B3 SLC dengan waktu 0,6 hari merupakan

tercepat ketiga

4 WC3 SLC TS1 B3 waktu tercepat selanjutnya adalah

WC3

5 M WC3 SLC TS1 B3 M memiliki waktu tercepat ke-5 dengan 0,7 hari

6 B2 M WC3 SLC TS1 B3 waktu proses selanjutnya adalah B2 7 WC4 B2 M WC3 SLC TS1 B3 WC3 merupakan waktu proses

selanjutnya

8 B1 WC4 B2 M WC3 SLC TS1 B3 B1 merupakan waktu tercepat setelah WC3 dengan

9 WC2 B1 WC4 B2 M WC3 SLC TS1 B3 waktu tercepat selanjutnya adalah WC2

10 TS2 WC2 B1 WC4 B2 M WC3 SLC TS1 B3 TS2 merupakan waktu tercepat selanjutnya dan di kerjakan kedua 11 WC1 TS2 WC2 B1 WC4 B2 M WC3 SLC TS1 B3 proses sebelum TS2 dikerjakan adalah

WC1

b) Tahap Kedua

Tabel 4.36 Penjumlahan Antara (L+D) dan (U+D)

Trip Rute Dummy 1 (L+D) Dummy 2 (U+D)

1 Mudi 2.1 1.6

2 Widuri & Cinta 1 3.2 2.7

3 Widuri & Cinta 2 3.2 2.7

4 Widuri & Cinta 3 3.2 2.6

5 Widuri & Cinta 4 3.2 2.7

7 SLC 3.5 2.8

8 Bunyu 1 2.0 1.6

9 Bunyu 2 2.0 1.6

10 Bunyu 3 2.0 0.8

11 Tarakan & Sangatta 1 2.0 1.0

12 Tarakan & Sangatta 2 2.0 1.6

Tabel 4.37 Tahap Kedua Setelah Adanya Penjumlahan

Alur Pekerjaan Keterangan

1 B3 B3 merupakan waktu tercepat pertama,

namun dikerjakan paling akhir

2 TS1 B3 waktu tercepat selanjutnya adalah TS1

3 MUD TS1 B3

MUD merupakan waktu tercepat selanjutnya, dan dikerjakan sebelum TS1 dan B3 dikerjakan

4 B2 MUD TS1 B3 waktu tercepat selanjutnya adalah B2

5 TS2 B2 MUD TS1 B3 TS2 dikerjakan setelah enam proses sebelumnya selesai dikerjakan

6 B1 TS2 B2 MUD TS1 B3 waktu proses selanjutnya adalah B1 7 WC3 B1 TS2 B2 MUD TS1 B3 WC3 merupakan waktu proses selanjutnya 8 WC4 WC3 B1 TS2 B2 MUD TS1 B3 WC4 dikerjakan setelah tiga proses

terdahulunya sudah selesai dikerjakan 9 WC2 WC4 WC3 B1 TS2 B2 MUD TS1 B3 waktu tercepat selanjutnya adalah WC2 10 WC1 WC2 WC4 WC3 B1 TS2 B2 MUD TS1 B3 WC1 merupakan waktu tercepat

selanjutnya dan di kerjakan kedua

11 SLC WC1 WC2 WC4 WC3 B1 TS2 B2 MUD TS1 B3 proses sebelum WC1 dikerjakan adalah SLC

c) Tahap Ketiga

Gambar 4.25 Gantt Chart Untuk Sequence Pertama (Hari)

Gambar 4.26 Gantt Chart Untuk Sequence Kedua (Hari) Gambar 4.25 dan 4.26 merupakan Gantt Chart perbandingan hasil akhir setelah konsiderasi dan hasil perhitungan berdasarkan metode

M-Machine. Hasil konsiderasi ini merupakan hasil yang didapatkan setelah

adanya waktu untuk produksi pada offshore. Gambar 4.25 merupakan hasil dari sequence pertama, sedangkan Gambar 4.26 merupakan hasil dari sequence kedua setelah adanya penjumlahan antara (Lead +

Delivery) dan (Unload + Delivery).

Dari hasil perhitungan dan Gantt Chart, hasil yang optimum terdapat pada Gambar 4.25 yang merupakan hasil sequence pertama yang menunjukkan angka 40 hari, sedangkan Gambar 4.26 menunjukkan angka 47 hari. Sequence kedua lebih lama waktunya dikarenakan WC dikerjakan secara berturut sehingga menyebabkan waktu yang lebih lama.