STUDI PERANCANGAN ALAT PENGERING BIOMASSA

DENGAN

PEMANFAATAN

GAS

PANAS

HASIL

PEMBAKARAN DI FLUIDIZED BED COMBUSTOR (FBC)

Dr. Ir. Adi Surjosatyo, M. Eng.; Prayudi Satriavi ; Dennis Adriansyah R.

Departemen Teknik Mesin,

Fakultas Teknik, Universitas Indonesia

A r t i k e l I n f o

A B S T R A K

Januari 2013 Begitu besar potensi energi non fosil yang ada di Indonesia,

salah satunya adalah energi biomassa. Sumber energi inilah yang digunakan pada system Fluidized Bed Combustor (FBC) di Universitas Indonesia. Tetapi pada system ini masih memiliki kekurangan yaitu temperature keluar yang masih begitu tinggi dan belum dimanfaatkan. Seperti yang kita ketahui bahwa semakin tinggi temperature keluar dari suatu system pembakaran maka efisiensi semakin rendah. System FBC UI selama ini memiliki temperature keluar sekitar 400 oC – 500 oC.

Oleh karena itu energi panas yang masih besar tersebut ingin dimanfaatkan untuk pengeringan biomassa. Desain pengering ini

menggunakan data saat kondisi self sustained combustion selama 1

jam dengan memasukkan bahan bakar daun kering yang laju pengumpanannya sebesar 30 kg per jam. Kapasitas pengeringan yang didapatkan adalah sekitar 18 kg daun per hari. Dengan desain pengering tersebut diharapkan terjadinya system yang kontinyu pada FBC UI dan system tersebut lebih ramah lingkungan dan efisien. Kata Kunci: Fluidized Bed Combustor, efisiensi, Pengeringan biomassa, self sustained

combustion, daun kering. 1. Pendahuluan

Energi biomassa di Indonesia memiliki cadangan sekitar 49810 MWe tetapi baru dimanfaatkan sekitar 445 MWe. Nilai itu baru sekitar 0.89 % dari total energy yang tersedia. Memperhatikan hal tersebut tentunya energi biomassa harus ditingkatkan penggunaaannya. Ini dikarenakan selain belum tereksplorasi secara maksimal, energi biomassa juga memiliki beberapa keunggulan dibandingkan dengan energi lain. Keunggulan pertama adalah sifat dari energi biomassa yang dapat diperbaharui secara terus-‐menerus, energi ini juga lebih ramah lingkungan. Emisi gas buang

hasil pembakaran energi biomassa lebih rendah terutama jika diperhatikan dari karbondioksida. Seperti yang kita tahu karbondioksida merupakan factor utama dalam proses pemanasan global. Oleh karena itu, perlu dilakukan pengolahan biomassa agar dapat dimanfaatkan sebagai sumber energi. Teknologi pembakaran yang digunakan harus simpel, efisien, tidak menimbulkan gangguan terhadap lingkungan sekitar, serta biaya instalasinya relatif tidak terlalu mahal. Teknologi yang memenuhi kriteria tersebut adalah Fluidized bed combustor (FBC).

Fluidized Bed Combustor (FBC) merupakan salah satu teknologi

pembakaran yang mempunyai

keunggulan mengkonversi berbagai jenis bahan bakar baik sampah, limbah, biomassa ataupun bahan bakar fosil berkalori rendah. Teknologi ini menggunakan konsep turbulensi benda padat yang terjadi pada proses pembakaran, dimana dalam mekanisme pembakarannya tersebut terjadi perpindahan panas dan massa yang tinggi.

Fluidized Bed Combustor (FBC) di Universitas Indonesia merupakan unit teknologi pemanfaatan limbah yang

masih dalam pengembangan.

Temperature keluar dari system FBC UI masih tinggi dan belum dimanfaatkan. Selama ini bahan bakar dari FBC UI yaitu daun kering masih dikeringkan dengan cara dijemur di bawah sinar matahari. Oleh karena permasalahan itu dibutuhkan sebuah system pengeringan untuk bahan bakar. System pengeringan tersebut memanfaatkan panas hasil pembakaran dari fluidized bed combustor. Sehingga dengan terciptanya system pengeringan tersebut, proses pembakaran menggunakan fluidized bed combustor jadi berkelanjutan dan gas buang hasil proses pembakaran menggunakan

fluidized bed combustor menjadi lebih ramah lingkungan.

2. Eksperimen

2.1 Bahan Bakar Biomassa

Ada 2 bahan bakar biomassa yang digunakan sebagai bahan bakar pada penelitian ini, yaitu: cangkang kelapa dan daun kering.

Cangkang kelapa digunakan saat proses pemanasan awal sampai terjadinya kondisi self sustained combustion. Cangkang kelapa yang digunakan pada Fluidized Bed Combustor (FBC) Universitas Indonesia perlu dihancurkan agar menjadi ukuran kecil

menggunakan mesin pencacah. Menurut penelitian (Nanda Prima, 2011) penggunaan tempurung kelapa ukuran 1 x 1 cm sebagai pemanasan awal lebih baik dalam hal tingkat kestabilan temperatur

Gambar 1. Cangkang Kelapa Sedangkan daun kering digunakan sebagai bahan bakar pada saat

self sustained combustion. Daun yang didapatkan dari sekitar hutan kota kampus UI Depok dihancurkan terlebih dahulu supaya lebih cepat proses pengeringannya. Karena daun tidak semuanya kering sehingga sebelum digunakan perlu dikeringkan dengan cara dijemur di panas matahari lebih dahulu.

Atau sun drying.

Gambar 2. Daun Kering

2.2 Pasir

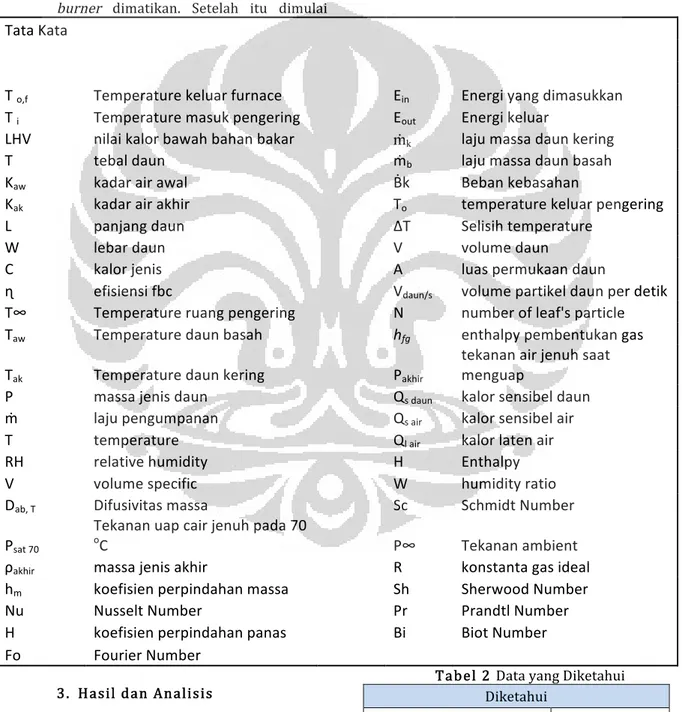

Pasir yang digunakan sebagai hamparan (bed) FBC UI adalah jenis pasir silika. Pemilihan pasir sangat penting karena sangat berpengaruh terhadap hasil dari penelitian ini.

Gambar 3. Skematik Fluidized Bed Combustor

Proses fluidisasi akan berhasil jika pemilihan pasir ini sudah tepat. Menurut penelitian (Azmi Muntaqo, 2011) pasir silika dengan ukuran mesh 20-‐40 memiliki temperatur lebih tinggi pada kondisi kerja

Tabel 1 Sifat Fisik, Termal, dan Mekanik Pasir Silika

Properties Silica Sand

Particle density ( kg/m3 ) 2600 Bulk density ( kg/m3 ) 1300 Thermal conductivity ( Wm-‐1K ) 1.3

Tensile strength ( MPa ) 55

Compressive strength ( MPa ) 2070

Melting point ( oC ) 1830

Modulus of elasticity ( GPa ) 70

Thermal shock resistance Excellent

Gambar 4. Pasir Silika yang Digunakan pada FBC

UI

2.3 Termokopel

Terdapat 6 buah termokopel yang dipasang pada furnace. Dengan mengacu pada distributor, termokopel ditempatkan dengan konfigurasi sebagai berikut: T1 = 31,5 cm dibawah distributor T2 = 3,5 cm diatas distributor T3 = 24,5 cm diatas distributor T4 = 63,5 cm diatas distributor T5 = 144,5 cm diatas distributor T6 = 219,5 cm diatas distributor

2.4 Prosedur Pengujian

Setelah semua bahan bakar siap dan seluruh peralatan telah terhubung, Blower tiup (Forced Draft Fan) dan blower hisap (induced draft fan)

T6

T5

T4

T3

T2

T1

T7

dihidupkan. Setelah itu burner juga dihidupkan. 7-‐10 menit setelah burner dihidupkan dan ketika temperaturnya telah stagnan, dimulai pemasukan bahan bakar menggunakan tempurung kelapa sebagai pemanasan awal.

Pemasukan bahan bakar meningkat secara perlahan dari 0,25 – 1 kg. Setelah mencapai kondisi dimana hamparan pasir (bed) yang telah berubah warna menjadi merah menyala seperti lava bergolak membara yang disebut dengan self sustained combustion maka

burner dimatikan. Setelah itu dimulai

pemasukan bahan bakar menggunakan daun kering dengan laju pemasukan bahan bakar tetap sebesar 0,25 kg/1/2 menit. Mulai dari burner dihidupkan sampai dengan selesai percobaan, semua data disimpan dengan menggunakan data acquisition (DAQ).

Tata Kata

T

o,fTemperature keluar furnace

E

inEnergi yang dimasukkan

T

iTemperature masuk pengering

E

outEnergi keluar

LHV

nilai kalor bawah bahan bakar

ṁ

klaju massa daun kering

T

tebal daun

ṁ

blaju massa daun basah

K

awkadar air awal

Ḃk

Beban kebasahan

K

akkadar air akhir

T

otemperature keluar pengering

L

panjang daun

ΔT

Selisih temperature

W

lebar daun

V

volume daun

C

kalor jenis

A

luas permukaan daun

ɳ

efisiensi fbc

V

daun/svolume partikel daun per detik

T∞

Temperature ruang pengering

N

number of leaf's particle

T

awTemperature daun basah

h

fgenthalpy pembentukan gas

T

akTemperature daun kering

P

akhirtekanan air jenuh saat

menguap

Ρ

massa jenis daun

Q

s daunkalor sensibel daun

ṁ

laju pengumpanan

Q

s airkalor sensibel air

T

temperature

Q

l airkalor laten air

RH

relative humidity

H

Enthalpy

V

volume specific

W

humidity ratio

D

ab, TDifusivitas massa

Sc

Schmidt Number

P

sat 70Tekanan uap cair jenuh pada 70

oC

P∞

Tekanan ambient

ρ

akhirmassa jenis akhir

R

konstanta gas ideal

h

mkoefisien perpindahan massa

Sh

Sherwood Number

Nu

Nusselt Number

Pr

Prandtl Number

H

koefisien perpindahan panas

Bi

Biot Number

Fo

Fourier Number

3. Hasil dan Analisis

Dengan data yang diketahui sebagai berikut :

Tabel 2 Data yang Diketahui Diketahui

T 4 478 oC

T 5 258 oC

0 100 200 300 400 500 600 700 800 900 1000 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55 57 59 61 63 65 67 69 71 73 75 T1 T2 T3 T4 T5 T6 T7

Waktu (menit)

Grafik Pembakaran Daun Setelah Self Sustained Combus1on Selama 1 Jam

Temp

eratu

re (

oC)

t 0.5 mm Kaw 79.38 % Kak 20 % L 20 mm W 5 mm Cp 3.22 kJ / kg oC ɳ 60 % Taw 36.3 oC Tak 30.4 oC ρ 150 kg / m3 ṁ 30 kg per jam

Distribusi Temperature rata-‐rata yang didapat dari percobaan pada ketujuh titik selama satu jam setelah kondisi self sustained combustion adalah :

Tabel 3

3.1 Pemilihan Jenis Pengering

Jenis pengering yang kami ambil adalah tray drying. Dengan ketentuan sebagai berikut : • Daun yang akan dikeringkan ditaruh di atas semacam nampan yang terbuat dari plat besi

setebal 2 mm.

Gambar 5. Grafik pembakaran daun setelah self sustained combustion selama 1 jam

Self Sustained Combustion Thermocouple Temperature Rata-‐rata (oC)

T1 40.28115789 T2 563.9430294 T3 771.5896053 T4 478.4301797 T5 258.3792632 T6 196.0708421 T7 188.9734342

• Nampan yang sudah terisi daun dimasukkan ke dalam suatu lemari atau ruang pengering. Da lam ruang pengering tersebut bisa diisi beberapa nampan tergantung dimensi yang diinginkan.

• Ruang pengering memiliki inlet dan

outlet sebagai tempat masuk dan keluarnya udara sebagai media pengering.

• Sumber kalor yang digunakan adalah gas hasil pembakaran Fluidized Bed Combustor.

3.2 Efisiensi FBC UI

Dengan efisiensi dari Fluidized Bed Combustor di Universitas Indonesia sekitar 60% dan Lower Heating Value (LHV) dari daun berdasarkan Tekmira adalah 4334 kCal / kg atau 18145.59 kJ / kg maka daya yang dikeluarkan oleh alat ini bisa dihitung menggunakan :

! = !"# − !"#$ !"#

!!"# = 60.48 !"

3.3 Perhitungan Kerugian Panas

Dengan adanya jarak dari T4 ke T5 (temperature sebelum masuk ruang pengering) sebesar 10237.25 mm berarti ada kerugian panas yang terjadi. Kerugian panas tersebut menyebabkan daya atau energi yang dihasilkan pada perhitungan sebelumnya mengalami penurunan nilai.

Perhitungan kerugian panas diasumsikan sebagai berikut :

1) Kondisi tunak. 2) Constant properties. 3) Ideal gas behavior.

4) Disipasi viskos dan variasi tekanan diabaikan.

5) Hambatan dinding pipa diabaikan.

6) Koefisien perpindahan panas di luar pipa seragam.

7) Jarak dari T4 ke T5 dianggap sebagai pipa yang panjang dan berdiameter sama.

Dari pengamatan kami oksigen yang masih besar jumlahnya dikarenakan banyak udara yang ikut terhisap ke dalam sistem sebelum idf seperti dari feeder, dan yang terutama adalah dari cyclone. Karena kami merasakan hisapan yang besar saat kami memegang lubang bagian bawah cyclone.

Dari data-‐data yang kami dapatkan di atas, kami mendapatkan nilai kalor jenis (cp) untuk pengambilan data A sebesar 1.049 kJ / kg K, sedangkan untuk pengambilan data kedua yaitu B didapatkan kalor jenis sebesar 1.050 kJ / kg K, dan yang pengambilan data ketiga yaitu C didapatkan kalor jenis sebesar 1.049 kJ / kg K. Kami menggunakan nilai rata-‐rata dari ketiga data tersebut untuk digunakan pada perhitungan kami. Yaitu nilai kalor jenis (cp) sebesar 1.050 kJ / kg K.

Di atas terlihat jumlah oksigen yang tidak jauh berbeda. Tetapi jumlah CO dan temperature inlet berbeda. Dari pengamatan kami oksigen yang masih besar jumlahnya dikarenakan banyak udara yang ikut terhisap ke dalam sistem sebelum idf seperti dari feeder, dan yang terutama adalah dari cyclone. Karena kami merasakan hisapan yang besar saat kami memegang lubang bagian bawah cyclone.

Gambar 6 Skema gas analyzer dan kebocoran yang terjadi

Dari data-‐data yang kami dapatkan di atas, kami memutuskan menggunakan kalor jenis (cp) udara, karena kemiripan karakteristik pembacaan gas analyzer saat dilakukan kalibrasi maupun pengambilan sampel.

Kalor jenis udara yang digunakan adalah saat Tm yaitu temperature rata-‐rata antara 2 titik, yaitu : !!= !!+ !! 2 !!= 478.43 + 258.38 2 !!= 368.405 ! = 641.555 !!

Pada temperature ini, udara memiliki kalor jenis sebesar 1.061 kJ/kg K.

Laju massa, ṁ gas buang diasumsikan sama dengan laju massa pengumpanan ditambah dengan laju massa udara dari forced draft fan. Laju massa pengumpanan adalah 0.25 kg per 30 detik atau 8.33 x 10-‐3 kg per detik.

Sedangkan laju massa forced draft fan

pada 3200 rpm dan temperature rata-‐rata 40.28 oC adalah sebesar 0.1034 kg per detik.

ṁ = ṁ!"#$#+ ṁ!! ṁ = 0.112 !" !

Sehingga kerugian panas yang terjadi adalah : !!"##= ṁ ! !! ! ∆! !!"##= 26.164 !" !!"!#$= ! − !!"## !!"!#$= 34.316 !"

3.4 Koefisien Perpindahan Kalor

Mulai dari sini semua perhitungan menggunakan sifat udara pada tekanan atmosfer dan pada temperature masuk ruang pengering yaitu 258.38 oC. Untuk mengetahui seberapa banyak kalor yang akan diterima oleh daun maka harus diketahui dulu koefisien perpindahan kalornya. Dengan menggunakan persamaan :

ℎ = !" ! ! !

Untuk mencari bilangan Nusselt maka dibutuhkan bilangan Reynolds yang didapatkan dari persamaan :

!" = ! ! ! ! !" = 48272.6

Setelah mendapatkan bilangan Reynolds kemudian menghitung bilangan Nusselt dengan persamaan :

!" = 0.0296 !"! !!"! !

!" = 147.63

Kemudian setelah mendapatkan bilangan Nusselt baru kita mencari Lokasi kebocoran sehingga banyak oksigen yang terhisap dan terdeteksi Lokasi Pengambilan Data

koefisien perpindahan kalor dengan persamaan yang telah disebutkan di atas.

ℎ = 6.13 ! !!!

Sehingga untuk mendapatkan kalor yang diterima oleh daun dapat dicari dengan menggunakan persamaan :

! = ℎ ! (!!"#$#− !!"#$.!"!!")

!!"#$# = 3774.35 ! = 3.774 !"

3.5 Laju Pengeringan

Untuk mendapatkan laju pengeringan ṁevap menggunakan persamaan :

ṁ!"#$= !! ! ! ! ! ! !!(!!"#$.!"!!"

− !!"#$#)

Langkah pertama adalah untuk mendapatkan Difusivitas massa, DAB yaitu dengan persamaan : !!",!= !!",!"# ! ! ! 298 ! !/! !!",!= 0.0000267

Langkah kedua adalah untuk mendapatkan Schmidt number yaitu dengan persamaan :

!" = !

!!"

!" = 1.62

Kemudian langkah ketiga adalah mencari Sherwood number yaitu dengan persamaan :

!ℎ = 0.0296 !"! !!"! !

!ℎ = 194.03

Setelah mendapatkan Sherwood number kita menghitung nilai Kc dengan persamaan :

!" = !ℎ ! !!" ! !" = 5.04 ! 10!! ! !

Kemudian kita menghitung konsentrasi molar dari uap air yaitu C, dengan menggunakan persamaan :

! = ! ! ! ! ! = 40.171 !"! !!

Dengan Xudara yaitu udara pengering yang memiliki temperature 258.38 oC kemudian diplot pada

psychrometric chart high temperature dengan mengasumsikan kelembaban relative sekitar 0.08 %, dan memliki nilai

humidity ratio, ω sebesar 0.02 kg / kg dry air. Kami mengasumsikan kelembaban relative sebesar itu karena temperature yang begitu tinggi dan menurut referensi biasanya jika temperature di atas 200 oC sangat sulit untuk diukur dan ketelitian alat ukurnya ± 1%. Jika dilihat dari

psyhcrometric chart maka akan terlihat pada titik merah seperti di bawah :

!!"#$# =

! 0.63 + !

!!"#$#= 0.031

Kemudian untuk mencari Xbahan kita harus mengetahui tekanan jenuh pada permukaan bahan menggunakan tabel sifat air jenuh pada buku termodinamika teknik jilid 1 edisi keempat.

Tekanan uap jenuh pada permukaan bahan saat temperature 30.4 oC adalah sebesar 0.04346 bar. Sehingga untuk menghitung Xperm.bahan digunakan persamaan :

!!"#$.!"!!"=

!!"# !"#$%&'

!!"#

Dengan luas area, A sebesar 1 m x 0.54 m x 5 = 2.7 m2. Sehingga : ṁ!"#$= !! ! ! ! ! ! !!(!!"#$.!"!!" − !!"#$#) ṁ!"#$= 0.425 !"/!"#

Gambar 12. Psychometric chart high temperature 3.6 Kalor uap air dari daun ke udara

Dengan laju penguapan sebesar 0.425 kg/jam (diubah erlebih dahulu ke kg/s) dan jika melihat pada buku termodinamika teknik jilid 1 edisi keempat bahwa enthalpy penguapan (hfg) pada temperature 30.4 oC adalah sebesar 2429.54 kJ/kg. maka kalor penguapan air bisa dicari dengan persamaan :

! = ṁ ! ℎ!"

!!"#$ = 0.29 !"

3.7 Kapasitas Pengeringan

Untuk mendapatkan kapasitas bahan kita harus menentukan terlebih dahulu waktu yang diinginkan untuk mengeringkan daun tersebut. Kami

mengasumsikan lama pengeringan adalah 24 jam atau 1 hari. Lalu untuk mendapatkan massa bahan yang dikeringkan bisa dengan menggunakan persamaan :

ṁ!"#$= !!"!!"

(!!"!#− !!"!!")

!

!!"!!"= 17.18 !" = 18 !"

Dengan massa jenis daun kering yang telah dicacah sebesar 150 kg/m3 maka diperkirakan dimensi dari ruang pengering adalah 1.2 m x 1 m x 0.54 m. Dengan dimensi seperti di atas diharapkan mampu menampung 18 kg daun setiap harinya dengan tinggi

susunan daun yang telah dicacah adalah 5 cm tiap tray dari tray paling bawah sampai kedua dari atas sedangkan untuk tray paling atas hanya 2 cm.

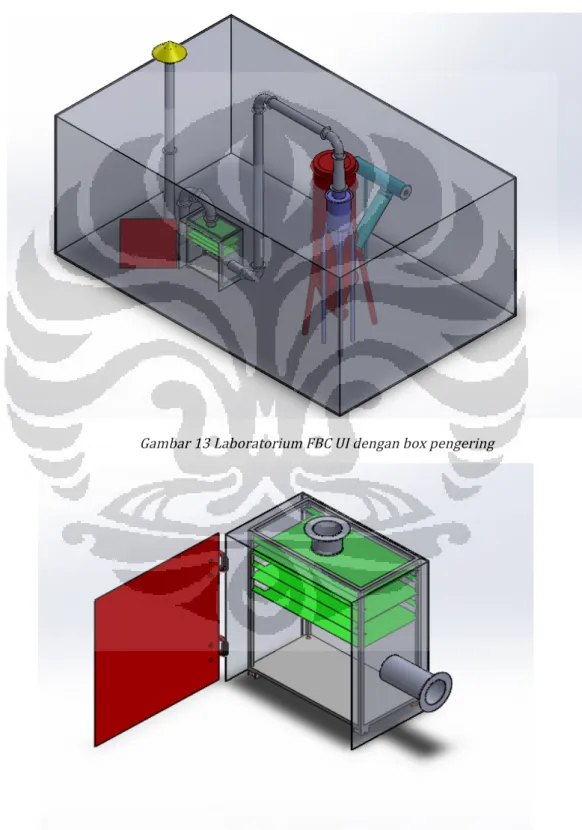

3.8 Hasil Desain

Hasil desain dari perhitungan ini bisa dilihat pada gambar di bawah ini baik secara keseluruhan sistem laboratorium FBC UI maupun desain pengeringnya saja.

Gambar 13 Laboratorium FBC UI dengan box pengering

3.9 Hasil Pembuatan

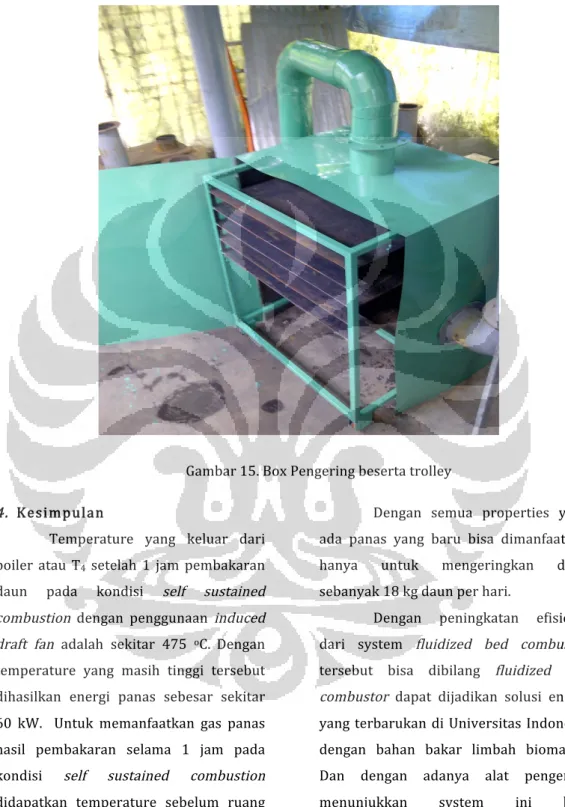

Berikut ini adalah foto dari hasil pembuatan box pengering yang didesain

Gambar 15. Box Pengering beserta trolley

4. Kesimpulan

Temperature yang keluar dari boiler atau T4 setelah 1 jam pembakaran daun pada kondisi self sustained combustion dengan penggunaan induced draft fan adalah sekitar 475 oC. Dengan temperature yang masih tinggi tersebut dihasilkan energi panas sebesar sekitar 60 kW. Untuk memanfaatkan gas panas hasil pembakaran selama 1 jam pada kondisi self sustained combustion

didapatkan temperature sebelum ruang pengering sebesar ± 250 oC. Dengan perbedaan temperature seperti di atas diperkirakan terjadi kerugian panas sebesar 34.316 kW.

Dengan semua properties yang ada panas yang baru bisa dimanfaatkan hanya untuk mengeringkan daun sebanyak 18 kg daun per hari.

Dengan peningkatan efisiensi dari system fluidized bed combustor

tersebut bisa dibilang fluidized bed combustor dapat dijadikan solusi energi yang terbarukan di Universitas Indonesia dengan bahan bakar limbah biomassa. Dan dengan adanya alat pengering menunjukkan system ini bisa berkelanjutan dalam proses pengeringan, pembakaran, dan penghematan energi.

5. Referensi

[1] Howard, J. R., Fluidized Beds – Combustion and Applications. London: Applied Science Publishers,1983. [2] Oka, Simeon N. “Fluidized Bed

Combustion” (Marcel Dekker, Inc. 2004)

[3] Bruce R. Munson, Donald F. Young,

Mekanika Fluida, terj. Harinaldi, Budiarso (Jakarta: Erlangga, 2003). [4] Surjosatyo, Adi. “Fluidized Bed

Incineration of Palm Shell & Oil Sludge Waste.” Tesis, Program Magister Engineering Universiti Teknologi Malaysia, 1998.

[5] Basu, Prabir. “Combustion and Gasification in Fluidized Beds” (Taylor & Francis Group 2006).

[6] Muntaqo, Azmi. “Studi Karakteristik Pembakaran Biomassa Tempurung Kelapa pada Fluidized Bed Combustor

UI dengan Partikel Hamparan Pasir Berukuran Mesh 20-‐40.” Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2011.

[7] Prima, Nanda. “Studi Karakteristik Pengujian Pembakaran Biomassa Tempurung Kelapa Ukuran 1x1 cm dan 1,5x1,5 cm pada Fluidized Bed Combustor UI.” Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2011.

[8] Rahmat, Riza. “Studi Variasi Supply Udara Blower untuk Pencapaian Self Sustained Combustion pada Eksperimen Uji Bahan Bakar Fluidized Bed Combustor UI.” Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2011.

[9] Arya “Studi Kinerja Fluidized Bed Combustor Dengan Diversifikasi Bahan Bakar Cangkang Kelapa ke Pemanfaatan Limbah Biomassa Daun Kering di Lingkungan Kampus UI Depok.” Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2012.

[10] Permata, Eggi Ikhsan “Fluidized Bed Combustion Performance Studies With Biomass Fuel Diversification From Coconut Shell to Utilization Leaf Dry Around University of Indonesia And Compared Both Fuel After Self Sustain Take Place.” Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2012.

[11] Basu, Prabir. Combustion and Gasification in Fluidized Beds.Taylor & Francis Group, 2006.

[12] Borman, G.L., dan Ragland, K.W.. Combustion Engineering. McGraw-‐Hill Book Co., Singapore,1998

[13] Bruce R. Munson, Donald F. Young, Mekanika Fluida, terj. Harinaldi, Budiarso. Jakarta: Erlangga,2003.

[14] Oka ,N Simeon : Fluidized Bed Combustion, Marcel Deker New York,2004

[15] Energy Information

Administration (EIA) -‐ US, International Energi Annual 2006 [16] Howard, J. R., Fluidized Beds –

Combustion and Applications. London: Applied Science Publishers,1983. [17] A .A. Khana , W. de Jonga, P.J.

Jansensb, H. Spliethoff ,Biomass combustion in fludized bed combustion Potential problems and remedies.

[18] Incropera, F.P., Dewitt, D.P., Bergman, T.L., & Lavine, A.S. (2007).

Fundamentals of Heat and Mass Transfer. Sixth Edition. John Wiley & Sons.