BAB II

TINJAUAN PUSTAKA

2.1 PENDAHULUAN

Pada bab ini menjelaskan sejaraha tentang mesin CNC dan beberapa komponen yang berkaitan dengan kinerja mesin CNC dan jenis-jenis mesin CNC. Semua karakteristik, teori perhitungan akan dijelaskan di bab ini.

2.2 SEJARAH DAN PENGERTIAN MESIN CNC

Mesin CNC memiliki kepanjangan Computer Numericall Control adalah mesin kerja yang dikontrol dengan Komputer yang menggunakan bahasa numerik (Angka dan Huruf). Awal diciptakannya mesin CNC bermula dari 1952 oleh John Pearseon dari Institut Teknologi Massachusetts. Awalnya proyek ini diperuntukkan membuat benda kerja khusus yang rumit. Ketika mesin CNC diperkenalkan, mesin tersebut memerlukan volume unit pengendali yang besar serta biaya yang cukup tinggi. Pada tahun 1973, masih sedikit perusahaan yang menggunakan mesin CNC karena harganya yang sangat mahal. Namun tahun 1975, produksi mesin CNC mulai berkembang seiring perkembangan mikroprosesor. Di industri menengah dan besar jenis mesin CNC tersebut ada 2 macam yaitu mesin CNC bubut dan Mesin CNC milling (Albert, 2009).

Cara kerja Mesin CNC sendiri adalah dengan mensetting program awal di software mesin CNC, untuk mengatur gambar dan alur kerja mesin yang disesuaikan dengan material bahan. Program CNC tersebut kemudian dikirim dan dieksekusi oleh prosesor pada Mesin CNC sehingga menghasilkan pengaturan motor

servo atau motor stepper pada mesin CNC untuk menggerakan perkakas untuk melakukan proses kerja secara otomatis sehingga menghasilkan produk yang sesuai program sebelumnya.

Keunggulan dari mesin CNC sendiri adalah kemudahannya untuk diprogram sesuai dengan kebutuhan. Melalui software khusus dengan mengatur kinerjanya berarti kita sudah mengatur proses automatisasinya. Mesin CNC mampu bekerja untuk pengerjaan yang detail dan rumit secara otomatis, Mudah dan sekalipun dalam jumlah yang banyak dengan kualitas hasil yang sama persis dan waktu yang singkat. Mesin CNC memerlukan perawatan yang baik, agar mampu bekerja dengan baik. Perawatan yang salah dapat mengakibatkan mesin CNC tersebut tidak akurat lagi. Tidak hanya itu, mesin CNC tidak boleh terkena sinar matahari secara langsung, pengantian oli pelumas dan pemberian oli juga perlu diperhatikan. Mesin CNC juga tidak diperbolehkan terbentur benda kerja dengan keras. Setelah selesai menggunakan mesin atur mesin pada posisi netral dan mematikan sumber tenaganya.

Perkembangan masa depan CNC di dalam dunia industri sangatlah bagus untuk sebuah perusahaan, karena pada proses pengerjaannya yang otomatis sehingga semuanya tinggal diprogram. Faktor ekonomi dan jumlah Produk yang dihasilkan menjadi salah satu parameter dalam perkembangannya. Dengan perkembangan teknologi informasi sekarang ini, mesin CNC di masa datang dimungkinkan inputnya berasal dari gambar kerja manual yang dibaca melalui scan, kemudian pembacaan scan akan diolah oleh PC menjadi program simulasi berupa CAD. Selanjutnya dieksekusi menjadi program mesin CNC.

2.3 JENIS JENIS MESIN CNC

Di industri menengah dan besar, akan banyak dijumpai penggunaan mesin CNC dalam mendukung proses produksi. Secara garis besar, mesin CNC dibagi dalam 2 (dua) macam, yaitu mesin bubut CNC dan mesin frais CNC.

Sejalan dengan berkembangnya kebutuhan akan berbagai produk industri yang beragam dengan tingkat kesulitan yang bervariasi, maka telah dikembangkan berbagai

variasi dari mesin CNC. Hal ini dimaksudkan untuk memenuhi kebutuhan jenis pekerjaan dengan tingkat kesulitan yang tinggi. Dibawah ini diperlihatkan berbagai variasi mesin CNC (Labinovasi, 2013)

2.3.1 Mesin CNC Milling 5 Axis

Mesin frais CNC 5 axis bekerja dengan 5 anggota gerak, yakni berupa axis X,Y,Z untuk gerakan linier lalu axis A untuk gerakan berputar horizontal, dan axis C untuk gerakan berputar vertikal.

Gambar 2.1 CNC Milling 5 Axis (Sumber : Oktafian nanda nusilan, 2016)

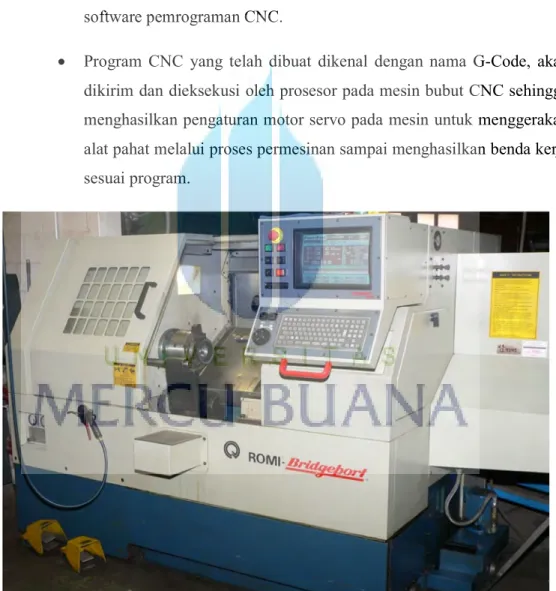

2.3.2 Mesin Bubut CNC

Mesin Bubut CNC merupakan sistem otomatisasi mesin bubut yang dioperasikan oleh perintah yang diprogram melalui software secara abstrak dan disimpan di media penyimpanan atau storage. Beda dari mesin bubut biasa, mesin bubut CNCmemilki perangkat tambahan motor yang akan menggerakan pengontrol mengikuti titik-titik

yang dimasukkan ke dalam sistem oleh perekam kertas. Perpaduan antara servo motor dan mekanis yang digantikan dengan sistem analog dan kemudian sistem digital menciptakan mesin bubut modern berbasis CNC (Erik Abdul Rohman, 2015)

a. Prinsip kerja mesin bubut cnc

Program CNC dibuat oleh programmer sesuai dengan produk yang akan dibuat dengan cara manual atau pengetikan langsung pada mesin CNC maupun dengan menggunakan komputer yang telah diinstall software pemrograman CNC.

Program CNC yang telah dibuat dikenal dengan nama G-Code, akan dikirim dan dieksekusi oleh prosesor pada mesin bubut CNC sehingga menghasilkan pengaturan motor servo pada mesin untuk menggerakan alat pahat melalui proses permesinan sampai menghasilkan benda kerja sesuai program.

Gambar 2.2 Mesin CNC Bubut (Sumber: : Oktafian nanda nusilan, 2016)

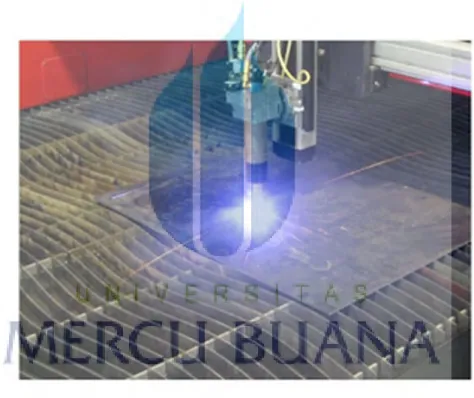

2.3.3 Mesin CNC Plasma Cutting

Plasma cutting adalah proses yang digunakan untuk memotong baja dan lainnya logam dari ketebalan yang berbeda (atau kadang-kadang bahan lain) dengan menggunakan obor plasma. Dalam proses ini, suatu gas inert (di beberapa unit, udara tekan) ditiup dengan kecepatan tinggi dari nozel, pada saat yang sama busur listrik terbentuk melalui gas yang dari nozel ke permukaan dipotong, mengubah sebagian dari gas itu untuk plasma. Plasma cukup panas untuk mencairkan logam yang dipotong dan bergerak cukup cepat untuk meniup logam cair jauh dari memotong. Busur plasma sangat panas dan berada di kisaran 25.000 ° C (45,000 ° F).

Gambar 2.3 Mesin CNC Plasma Cutting (Sumber: : Oktafian nanda nusilan, 2016)

2.4 FUNGSI CNC

Fungsi CNC dalam hal ini lebih banyak menggantikan pekerjaan operator dalam mesin perkakas konvensional. Seperti pekerja setting tool atau mengatur gerakan pahat sampai pada posisi siap memoton, gerakan pemotongan dan gerakan kembali ke

posisi awal, dan lain-lain. Demikian pula dengan pengaturan kondisi pemotongan(kecepatan potong, kecepatan makan dan kedalaman pemotongan) serta fungsi pengaturan yang lain seperti pengganti paha, pengubahan transmisi daya (jumlah putaran poros utama), dan arah putaran poros utama, pengekleman, pengaturan cairan pendingin dan sebagainya. (Kuspriyanto dan hari, 2003)

2.5 METODE PEMROGRAMAN CNC

Pemrograman adalah suatu urutan perintah yang disusun secara rinci tiap blok per blok untuk memberikan masukan ke mesin CNC tentang apa yang harus dikerjakan. Untuk menyusun pemrograman pada mesin CNC diperlukan metode pemrograman sebagai berikut :

a. MetodeIncremental

Pada system ini titik awal penempatan alat potong yang digunakan sebagai acuan adalah menetapkan titik refrensi yang berlaku teta[ selama proses operasi mesin berlangsung.

b. Metode Absolute

Pada system ini titik awal penempatan yang digunakan sebagai acuan adalah selalu berpindah sesuai dengan titik acuan yang dinyatakan terakhir. Untuk mesin bubut atau mesin frais dilakukan cara yang sama. Setiap kali suatu gerakan pada proses benda kerja berakhir, maka titik akhir dari gerakan alat potong dianggap titik awal gerakan alat potong tahap berikutnya.

2.5.1 Bahasa Pemrograman

Bahasa pemrograman adalah format perintah dalam suatu blok dengan menggunakan kode huruf, angka, dan symbol. Di dalam mesin perkakas CNC terdapat perangkat computer yang disebut Machine Control Unit (MCU). MCU berfungsi sebagai penerjemah bahasa kode ke dalam bentuk-bentuk gerakan persumbuan sesuai bentuk benda kerja. Kode-kode bahasa dalam mesin perkakas CNC dikenal dengan kode G dan M, dimana kode-kode tersebut sudah distandarkan oleh ISO atau badan

internasional lainnya. Dalam aplikasi kode huruf, angka dan symbol pada mesin CNC bermacam-macam tergantung system control dan tipe mesin yang dipakai, tetapi secara prinsip sama. Dengan bahasa kode ini dapat berfungsi sebagi media komunikasi antara mesin dengan operator, yakni untuk memberikan informasi data kepada mesin untuk dipahami. Untuk memasukan data program ke dalam memori mesin dapat dilakukan dengan perangkat seperti, kabel RS-232, disket dan kaset.

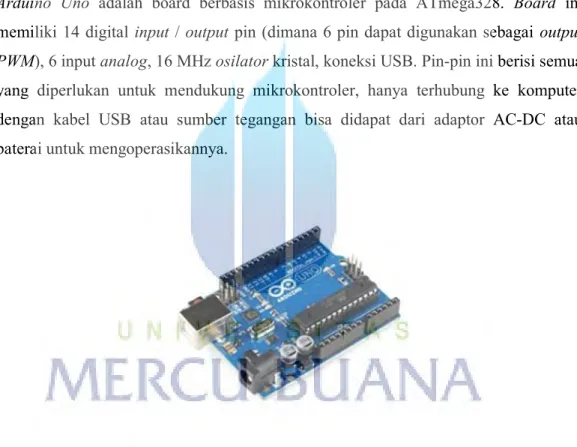

2.5.2 Arduino Uno

Arduino Uno adalah board berbasis mikrokontroler pada ATmega328. Board ini memiliki 14 digital input / output pin (dimana 6 pin dapat digunakan sebagai output PWM), 6 input analog, 16 MHz osilator kristal, koneksi USB. Pin-pin ini berisi semua yang diperlukan untuk mendukung mikrokontroler, hanya terhubung ke komputer dengan kabel USB atau sumber tegangan bisa didapat dari adaptor AC-DC atau baterai untuk mengoperasikannya.

Gambar 2.4 Arduino Uno (Sumber: : Endi Cahyono, 2017)

2.6 PRINSIP KERJA MESIN CNC ROUTER KAYU

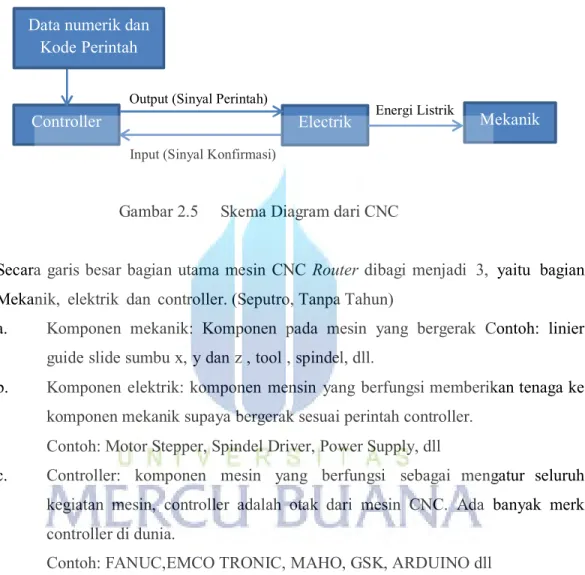

Prinsip kerja dari mesin CNC router kayu ini adalah data numerik dan kode perintah dimasukan ke controller sebagai inputan data, kemudian data tersebut oleh controller akan dirubah menjadi sinyal perintah ke komponen elektrik, oleh

komponen elektrik sinyal perintah tersebut diterjemahkan memutus, menyambung dan mengatur arus yang akan masuk ke komponen mekanik, sehingga komponen mekanik bisa bergerak sesuai perintah controller. Secara sederhana digambarkan pada skema di bawah ini.

Gambar 2.5 Skema Diagram dari CNC

Secara garis besar bagian utama mesin CNC Router dibagi menjadi 3, yaitu bagian Mekanik, elektrik dan controller. (Seputro, Tanpa Tahun)

a. Komponen mekanik: Komponen pada mesin yang bergerak Contoh: linier guide slide sumbu x, y dan z , tool , spindel, dll.

b. Komponen elektrik: komponen mensin yang berfungsi memberikan tenaga ke komponen mekanik supaya bergerak sesuai perintah controller.

Contoh: Motor Stepper, Spindel Driver, Power Supply, dll

c. Controller: komponen mesin yang berfungsi sebagai mengatur seluruh kegiatan mesin, controller adalah otak dari mesin CNC. Ada banyak merk controller di dunia.

Contoh: FANUC,EMCO TRONIC, MAHO, GSK, ARDUINO dll

2.7 STRUKTUR MESIN

Struktur mesin merupakan bagian terpenting karena menyanggah dari komponen-komponen mesin CNC. Yang dimana tiap komponen-komponen- komponen-komponen tersebut memiliki massa yang berbeda-beda dan akan di terima sebagai beban oleh struktur. Meliputi komponen-komponen dari CNC (Rahadiyanto, 2012), sebagai berikut:

Controller Electrik Mekanik

Output (Sinyal Perintah)

Input (Sinyal Konfirmasi)

Energi Listrik

Data numerik dan Kode Perintah

2.7.1 Rangka Mesin

Rangka mesin CNC sangat mempengaruhi kinerja dari mesin tersebut. Tiap perbedaan model rangka mesin memiliki perbedaan dimana fungsi mesin tersebut dimaksimalkan.

2.7.2 Motor Penggerak

Motor penggerak memili fungsi utama pada pergerakan meja pada sumbu cartesian. Dimana, kebutuhan motor yang sesuai sangat mempengaruhi kepresisian mesin dalam kata lain jika pemilihan motor tidak sesuai akan terjadi selip maupun overloading pada motor yang mengakibatkan motor tidak berjalan sesuai perencanaan. Terdapat 2 motor penggerak yang dapat di gunakan pada sistem CNC modern (Fahmi, 2016), yaitu:

a. Servo Motor

Motor servo adalah sebuah motor dengan sistem closed feedback di mana posisi dari motor akan diinformasikan kembali ke rangkaian kontrol yang ada di dalam motor servo. Motor ini terdiri dari motor dc, rangkaian gear , potensio meter dan rangkaian kontrol. Untuk mengoperasikannya yaitu dengan memberikan pulsa digital tertentu pada motor (Sularso, 1997)

b. Stepper Motor

Motor stepper adalah salah satu jenis motor yang digunakan dalam sistem gerak dengan kendali posisi yang presisi. Motor stepper merupakat perangkat pengendaliyang mengkonversikan bit-bit masukan menjadi posisi rotor. Bit-bit tersebut berasal dari terminal-terminal input yang ada pada motor stepper yang menjadi kutub-kutub magnet dalam motor. Bila salah satu terminal diberi sumber tegangan , terminal tersebut akan mengaktifkan kutub di dalam magnet sebagai kutub utara dan kutub yang tidak diberi tegangan sebagai kutub selatan. Dengan terdapatnya dua kutub di dalam motor ini, rotor di dalam motor yang memiliki kutub magnet permanen dan akan mengarah sesuai dengan kutub-kutub input. Kutub utara rotor akan mengarah ke kutub selatan

stator sedangakan kutub selatan rotor akan mengarah ke kutub utara stator.

Prinsip kerja motor stepper mirip dengan motor DC, sama-sama dicatu dengan tegangan DC untuk memperoleh medan magnet. Bila motor DC memilikimagnet tetap pada stator, motor stepper mempunyai magnet tetap pada rotor. Adapun spesifikasi dari motor stepper adalah banyaknya fasa, besarnya nilai derajat per step, besarnya volt tegangan catu untuk setiap lilitan, dan besarnya arus yang dibutuhkan untuk lilitan. Motor stepper tidak dapat bergerak sendiri secara kontinyu, tetapi bergerak secara diskrit per-step sesuai dengan spesifikasinya. Untuk bergerak dari step satu ke step berikutnya diperlukan waktu dan menghasilkan torsi yang besar pada kecepatan rendah. Salah satu karateristik motor stepper yang penting yaitu adanya torsi penahan, yang memungkinkan motor stepper menahan posisi yang berguna untuk apikasi motor stepper dalam yang memerlukan keadaa start dan stop. Jika di bandingkan motor DC lain, motor stepper memiliki beberapa keunggulan sehingga lebih untuk aplikasi tertentu (Syahrul, 2011)

Gambar 2.6 Motor Stepper (Sumber: Syahrul, 2011)

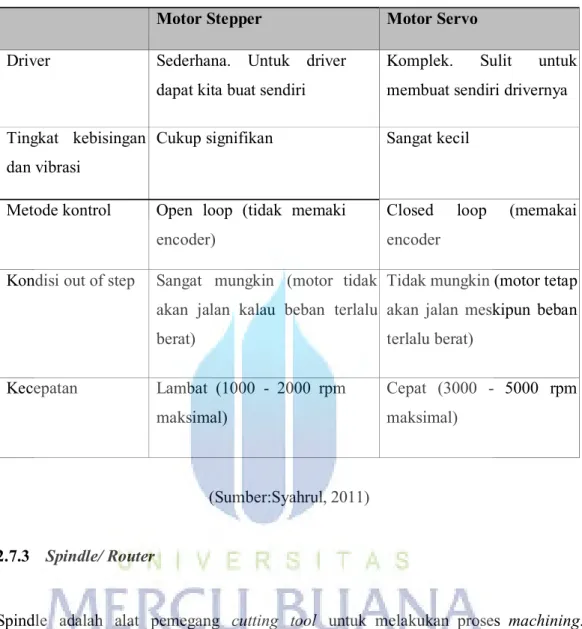

Tabel 2.1 Perbandingan Motor Stepper dengan Motor Servo

Motor Stepper Motor Servo

Driver Sederhana. Untuk driver dapat kita buat sendiri

Komplek. Sulit untuk membuat sendiri drivernya

Tingkat kebisingan dan vibrasi

Cukup signifikan Sangat kecil

Metode kontrol Open loop (tidak memaki encoder)

Closed loop (memakai encoder

Kondisi out of step Sangat mungkin (motor tidak akan jalan kalau beban terlalu berat)

Tidak mungkin (motor tetap akan jalan meskipun beban terlalu berat) Kecepatan Lambat (1000 - 2000 rpm maksimal) Cepat (3000 - 5000 rpm maksimal) (Sumber:Syahrul, 2011) 2.7.3 Spindle/ Router

Spindle adalah alat pemegang cutting tool untuk melakukan proses machining. Spindel dapat diputar sesuai dengan kecepatan yang diinginkan, namun kecepatan putarnya maksimal sesuai dengan spesifikasi dari motor spindel yang digunakan. Untuk pengerjaan benda ringan seperti akrilik, kayu, maupun alumunium spindle cukup menggunakan rpm yang tinggi dan torsi yang rendah. Sedangkan untuk pengerjaan untuk benda berat seperti mild steel atau baja membutuhkan rpm yg rendah dan torsi yang tinggi. Kebutuhan umum untuk Spindle pada mesin CNC adalah (Kuspriyanto dan Hari, 2003) :

Gambar 2.7 Spindle Router Modern M-2700 (Sumber: Kuspriyanto dan Hari, 2003)

Daya yang diperlukan untuk memakan benda kerja kayu, dimana besarnya tergantung kapasitas mesin. Dalam proses pengukiran ini menggunakan mesin router kayu. Daya yang direncanakan dihitung menurut persamaan-persamaan berikut:

a. Luas Penampang mata router (Sularso, 2004)

A = π. (2.1)

dimana:

A = Luas Penampang ( ) π = 3,14

r = jari-jari mata pisau ( )

b. Gaya potong pada pahat (Sularso, 2004)

F = .A (2.2)

dimana:

F = Gaya potong pada pahat (N) = Tegangan geser bahan (N/m ) = Luas penampang potong paha ( )

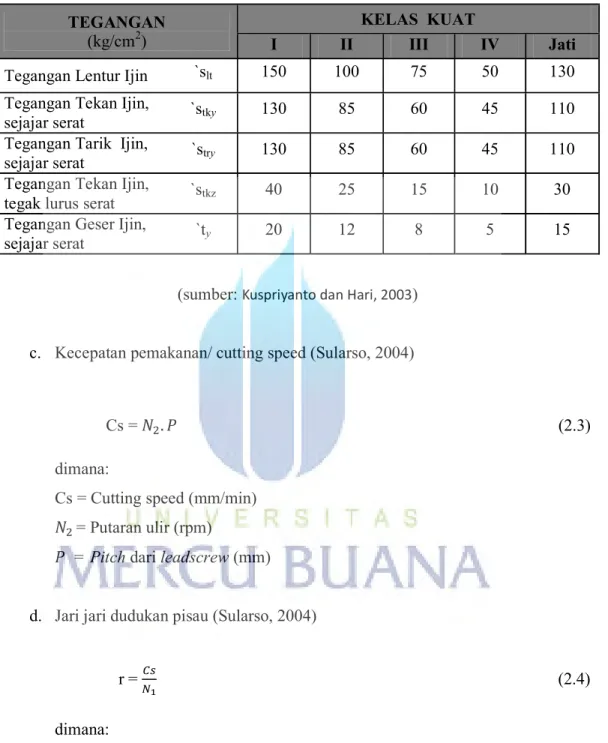

Tabel 2.2 Tegangan ijin kayu

(sumber: Kuspriyanto dan Hari, 2003)

c. Kecepatan pemakanan/ cutting speed (Sularso, 2004)

Cs = . (2.3)

dimana:

Cs = Cutting speed (mm/min) = Putaran ulir (rpm)

= Pitch dari leadscrew (mm)

d. Jari jari dudukan pisau (Sularso, 2004)

r = (2.4)

dimana:

r = Jari jari dudukan pisau (mm) Cs = Cutting speed (mm/min)

= Putaran poros (rpm) TEGANGAN

(kg/cm2)

KELAS KUAT

I II III IV Jati

Tegangan Lentur Ijin `slt 150 100 75 50 130

Tegangan Tekan Ijin,

sejajar serat `stky 130 85 60 45 110

Tegangan Tarik Ijin,

sejajar serat `stry 130 85 60 45 110

Tegangan Tekan Ijin,

tegak lurus serat `stkz 40 25 15 10 30

Tegangan Geser Ijin,

e. Torsi yang diperlukan (Sularso, 2004)

T = F .r (2.5)

dimana:

T = Torsi (N.mm)

F = Gaya yang terjadi (N) r = Jari-jari dudukan pisau (mm)

f. Daya yang diperlukan untuk pemakan kayu (Sularso, 2002)

P = (2.6)

dimana:

P = Daya input (kW) T = Torsi (N.mm)

= Putaran poros (rpm)

g. Untuk menjaga keamanan daya dikalikan faktor koreksi ( ) sehingga didapat daya rencana (Sularso, 2002)

= . P (2.7)

dimana:

= Daya rencana (kW) = Daya (kW)

Tabel 2.3 Faktor Koreksi Daya yang ditransmisikan

(Sumber: Sularso, 2004)

Jika P adalah daya nominal output dari motor penggerak (W), maka berbagai faktor keamanan bisa diambil, sehingga koreksi pertama bisa diambil kecil

2.7.4 Perencanaan Poros Ulir/ Balls crew

Ballscrew adalah aktuator linier mekanik yang menerjemahkan gerak rotasi untuk gerakan linier dengan sedikit gesekan. Sebuah poros berulir menyediakan jalan alur heliks untuk bantalan bola yang bertindak sebagai sekrup presisi, serta mampu menerapkan atau menahan beban dorong tinggi. Mereka dibuat untuk menutup toleransi dan karena itu cocok untuk digunakan dalam situasi di mana presisi tinggi diperlukan.

Gambar 2.8 Ball Screw and lead screw (Sumber: Endi Cahyono, 2017) Daya yang akan ditransmisikan fc

Daya rata-rata yang diperlukan 1.2-2.0

Daya maksimum yang di perlukan 0.8-1.2

Dalam perencanaan ballscrew atau perencanaan poros ulir ini di pakai poros ulir dengan beban yang diterima ialah beban lentur saat bekerja dan berat dari komponen pada bagian eretan.

a. Perhitungan daya motor stepper

P = V. I (2.8)

dimana:

= Daya motor stepper (Kw) V = Tegangan (Volt)

I = Arus (Ampere)

b. Perencanaan daya motor stepper (Sularso, 2004)

= . P (2.9)

dimana:

= Daya rencana (kW) = Daya (kW)

= Faktor koreksi daya yang ditransmisikan c. Tegangan geser (Sularso, 2004)

=

.

(2.10)

dimana:

= Tegangan geser yang diizinkam (N/mm ) = Kekuatan tarik (N/ mm )

= Faktor keamanan (6 untuk bahan S-C) = Faktor konsentrasi tegangan(1,3-3.0) d. Torsi pada poros (Sularso, 2004)

T = 9,74 x 10 (2.11)

dimana:

T = Momen torsi pada poros (N.mm) P = Daya rencana (kW)

= Putaran poros (rpm)

e. Momen lentur (Sularso, 2004)

ℓ = W . L (2.12)

dimana:

ℓ) = Momen lentur (N.mm)

W = Berat (N)

L = Panjang Lengan (mm)

f. Diameter poros (Sularso, 2004)

≥ [( , ) ( ) + ( ) ] (2.13)

dimana:

= Diameter poros (mm)

K = Faktor koreksi lenturan(1-1,5) M = Momen gabungan (kg.mm) K = Faktor koreksi puntiran (1-1,5) T = Torsi (N.mm)

2.8 METODE PERANCANGAN

A. Pengertian

Metode perancangan merupakan langkah-langkah pendekatan yang sistematis dalam proses berfikir untuk mencapai sasaran yang diinginkan yaitu mewujudkan ide atau gagasan dan menjembatanai antara ide atau gagasan dengan produk. Metoda perancangan dapat juga dikatakan sebagai proses pengambilan keputusan.

Adapun elemen-elemen dasar perancangan, adalah:

Penentuan sasaran dan kriteria

Sintesa dan analisa

Konstruksi atau pemilihan bahan.

Pengujian dan evaluasi.

B. Tahap-tahap proses perancangan

Berdasarkan VDI 2222 bahwa motode perancangan dilakukan dengan urutan kegiatan sebagai berikut:

Gambar 2.9 Metode VDI 2222. (Sumber: Prasetyo, 2017)

1,Merencana

Merupakan tahapan awal atau pendahuluan pada perancangan, VDI 2222. Pada tahapan ini, merupakan tahapan pengumpulan data; identifikasi.

2. Mengkonsep

Setelah data-data atau informasi penting terkumpul, maka tahan ini merupakan awalan dari proses perencanaan konsep. Data tersebut terkumpul dalam bentuk spesifikasi rancangan atau daftar tuntutan. Sehingga, fungsi produk atau alat itu sendiri dapat diidentifikasi, baik secara menyeluruh ataupun berdasarkan fungsi bagian.

Berikut adalah beberapa tahapan dalam menentukan conceptual design.

Identifikasi fungsi utama.

Identifikasi sub-fungsi.

Mencari alternatif konsep pada masing-masing fungsi bagian.

Mengkombinasikan variasi konsep menjadi satu konsep pilihan.

3. Merancang

Tahap ini merupakan lanjutan dari tahapan mengkonsep yang menginformasikan konsep yang menginformasikan konsep rancangan dalam bentuk komunikasi gambar. Pada tahap ini perancang mulai menentukan struktur konstruksi mesin berdasarkan alternatif konsep yang dihasilkan dari tahap sebelumnya. Alternatif konstruksi ini ditinjau dari aspek teknik dan aspek ekonomis dalam bentuk cukup rinci sehingga memperoleh alternatif konstruksi yang tebaik dari beberapa alternatif yang ada. Konstruksi alternatif yang dipilih dibuat gambar draft sehingga menghasilkan gambar layout awal. setelah didapatkan gambar layout, maka rancangan dioptimasi dan sisempurnakan bentuknya. Rancangan dikontrol dari kesalahan-kesalahan dan faktor-faktor kemungkinan akan mengganggu pemenuhan fungsi. Hasil dari tahapan ini adalah spesifikasi layout (definitive layout). Layout definitif berisi gambar konstruksi yang lebih rinci dimana perancangan mulai menyempurnakan fungsi, kekuatan, dan kompatibilitas rancangan.

4. Penyelesaian

Pada tahap ini perancangan menyusun, membentuk, memperhatikan proses pembuatan, memperkirakan biaya, validasi kekuatan dan membuat gambar kerja. Hasil dari tahap ini adalah dokumentasi teknik berupa gambar susunan, sub-susunan hingga gambar bagian, serta data-data yang mendukung informasi rancangan.

2.9 PROSES MANUFAKTUR

Dalam perencanaan, langkah yang di butuhkan adalah proses manufaktur yaitu proses perakitan dan permesinan. Proses perakitan adalah merupakan proses kerja yang akan dikerjakan dengan menggunakan alat yaitu meliputi:

2.9.1 Pengukuran

Pengukuran meuoakan membandingkan besaran yang akan di ukur dengan suatu ukuran pembandingan yang telah tertera. Macam-macam alat ukur panjang yang sederhana yaitu:

a. Mistar baja b. Jangka c. Mistar Baja

Gambar 2.10 Gambar Mistar Baja (Sumber: : Oktafian nanda nusilan, 2016)

2.9.2 Penggores

Penggores adalah proses untuk memberikan garis/gambar pada benda kerja sebelum benda itu dikerjakan lebih lanjut. Supaya garis penggoresan dapat dilihat dengan jelas maka benda kerja yang kasar akan dibubuhi pengolesan cairan kapur.

Gambar 2.11 Gambar Penggores (Sumber: : Oktafian nanda nusilan, 2016)

2.9.3 Penitik

Penitik adalah alat yang digunakan untuk menandai titik dimana akan dilakukan pemboran. Alat ini terdiri dari kepala dan bendan. Ujung/kepala harus dijaga kelancipannya dengan sudut tertentu, biasanya sudut puncaknya dibuat 60º.

Gambar 2.12 Gambar Penitik (Sumber: Endi Cahyono, 2017)

2.9.4 Gergaji tangan

Gergaji adalah alat yang digunakan untuk penceraian, pemotongan benda kerja dan untuk penggergajian alur dan celah-celah didalam benda kerja. Pada penuntutan

gergaji dengan tepat dapat dihasilkan pemotongan yang datar, licin, serta potongan yang berukuran tepat dengan kerugian bahan sedikit.

Gambar 2.13 Gambar Gergaji Tangan (Sumber: : Oktafian nanda nusilan, 2016) 2.9.5 Gerinda

Penggerindaan yaitu proses menggerinda suatu benda dengan tujuan untuk mendapatkan hasil benda kerja yang permukaannya rata ataubisa juga digunakan dengan tujuan untuk memotong suatu benda kerja.

Gambar 2.14 Gambar Gerinda (Sumber: : Oktafian nanda nusilan, 2016)

2.9.6 Toolset

Toolset merupakan sejumlah peralatan perkakas di lapangan untuk membantu proses pengerjaan pembuatan suatu produk benda kerja. Tollset biasanya berisi tang, obeng – dan + serta yang lainnya.

Gambar 2.15 Gambar Toolset (Sumber: Deni anggara, 2016)

2.10 PROSES PEMESINAN

2.10.1 Pengelasan

Pengelasan (welding) adalah salah satu teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam penambah dan menghasilakan sambungan yang kontinyu. Proses pengelasan berkaitan dengan lempengan bajayang dibuat dari kristal besi dan karbon sesuai struktur mikronya, dengan bentuk dan arah tertentu. Lalu sebagian dari lempengan logam tersebut dipanaskan hingga meleleh. Proses pengelasan tidak sama dengan menyolder antara solder keras dan lunak adalah pada suhu kerjanya dimana batas kedua proses tersebut ialah pada suhu 450 derajat Celcius. Pada pengelasa, suhu yang digunakan jauh lebih tinggi, antara 1500 hingga 1600 derajat Celcius.

2.10.2 Pengeboran

Pengeboran adalah proses pemotongan yang menggunkan mata bor untuk memotong atau memperbesar lubang lingkaran penampang bahan padat. Bor adalah alat pemotong rotary, sering multipoint. Bit ditekan terhadap benda kerja dan diputar pada tingkat dari ratusan hingga ribuan putaran per menit. Hal ini akan memaksa ujung tombak terhadap benda kerja, memotong chip (swarf) dari lubang seperti yang di

bor.juga suatu proses pengerjaan pemotongan menggunakan mata bor (twist drill) untuk menghasilkan lubang yang bulat pada material logam maupun non logam yang masih pejal atau material yang sudah berlubang.

2.10.3 Penggerindaan

Pada prinsip kerja mesin gerinda adalah batu gerinda berputar bersentuhan dengan benda kerja sehingga terjadi pengikisan, penajaman, pengasahan, pemolesan, maupun pemotongan. Untuk sejarah penggunaan batu gerinda Sebagai alat pengikis mulai dipergunakan di dalam pembuat batu gerinda yang mana ini pertama kali digunakan pada zaman besi dan perunggu. Pada zaman ini sudah dikembangannya mata batu gerinda. Pada zaman ini mata gerinda sudah dibuat lebih bagus dan lebih baik dalam proses penajaman alat buru maupun alat perkakas. Dan di awal tahun 1900-an, mengalami perkembangan yang amat pesat seiring dengan kemampuan manusia membuat butiran abrasive seperti pasir silikon karbida serta aluminium karbida.

a. Fungsi Utama Mesin Gerinda

1. Memotong benda kerja yang ketebalanya yang tidak relatif tebal. 2. Menghaluskan dan meratakan permukaan benda kerja.

3. Sebagai proses jadi akhir (finishing ) pada benda kerja. 4. Mengasah alat potong agar tajam.

5. Menghilangkan sisi tajam pada benda kerja.