5

58855/Akred/P2MI-LIPI/09/2014

Majalah Ilmiah

Pengkajian Industri

Volume 9 Nomor 3 : Desember 2015

Topik

Industri Teknologi Hankam dan Material

Diterbitkan oleh :

Deputi Teknologi Industri Rancang Bangun & Rekayasa

Badan Pengkajian dan Penerapan Teknologi

Jakarta

5

58855/Akred/P2MI-LIPI/09/2014

Majalah Ilmiah

Pengkajian Industri

Volume 9 Nomor 3 : Desember 2015

Topik

Industri Teknologi Hankam dan Material

Diterbitkan oleh :

Deputi Teknologi Industri Rancang Bangun & Rekayasa

Badan Pengkajian dan Penerapan Teknologi

Jakarta

M

M

a

a

j

j

a

a

l

l

a

a

h

h

I

I

l

l

m

m

i

i

a

a

h

h

P

P

e

e

n

n

g

g

k

k

a

a

j

j

i

i

a

a

n

n

I

I

n

n

d

d

u

u

s

s

t

t

r

r

i

i

Volume 9 Nomor 3 : Desember 2015

Majalah Ilmiah Pengkajian Industri adalah wadah informasi bidang Pengkajian Industri berupa hasil penelitian, studi kepustakaan maupun tulisan ilmiah terkait dalam bidang industri. Terbit pertama kali pada tahun 1996 frekuensi terbit tiga kali setahun bulan April, Agustus dan Desember

Pembina :

Deputi Kepala BPPT Bidang Teknologi Industri rancang Bangun dan rekayasa Penanggung Jawab :

Direktur Pusat Teknologi Industri Proses (PTIP) Direktur Pusat Teknologi Industri Manufaktur (PTIM) Direktur Pusat Teknologi Industri dan Sistem Transportasi (PTIST) Direktur Pusat Teknologi Industri Pertahanan dan Keamanan (PTIPK)

Kepala Unit Pelaksana Teknis Balai Pengkajian Dan Penelitian Hidrodinamika (BPPH) Kepala Unit Pelaksana Teknis Laboratorium Aero Gas Dinamika Dan Getaran (LAGG)

Kepala Balai Mesin Perkakas, Teknik Produksi Dan Otomasi MEPPO) Kepala Balai Thermodinamika, Motor Dan Propulsi (BTMP)

Kepala Balai Besar Teknologi Kekuatan Struktur (B2TKS) Kepala Balai Pengkajian Dinamika Pantai (BPDP)

Ketua Dewan Redaksi :

Prof. Riset. Ir. Wimpie Agoeng Noegroho Aspar, MSCE, Ph.D. (Tek. Sipil, Bid. Prasarana Transportasi) (PTIST)

Anggota :

Ir. Joko Purwono, MSc. (Teknik Mesin, Bid. Industri Hankam),(PTIPK) Dr. Ir. Abdul Ghofar, M.Eng, (Teknik Kimia Bid. Industri Petrokimia) (PTIP) Dr. Machfud Alhuda, M.Eng. (Teknik Produksi, Bid. Industri Permesinan) (MEPPO) Dr. Ir. Buana Ma’ruf, M.Sc., (Teknik Perkapalan, Bid. Sarana Transportasi) (PTIST) Dr. Fariduzzaman, MSc., MT., APU (Teknik Aerodinamika, Bid. Industrial Aerodynamics) (LAGG) Dr. Cuk Supriyadi Ali N., MEng., (Tek. Elektro, Bid. Sis. Stabilitas Ketenagaan dan kendali) (PTIM)

Dr. Widjo Kongko, M.Eng. (Teknik Rekayasa Pantai, Bid. Industri Transportasi) (PTIST) Dr. Ir. Rusmadi Suyuti, MEng. (Teknik Sipil, Bid. Sistem Transportasi) (PTIST)

Dr. Hari Setiapraja (Teknik Mesin, Bid. Industri Otomotif) (BTMP) Dr. Ir. Amin Suhadi (Teknik Material, Bid. Industri) (B2TKS)

Dr. Hens Saputra, M.Eng., (Teknologi Proses) (PTIP) MITRA BESTARI :

Dr. Ing.Ir,. H. Agus Suhartono Bidang Material BPPT Dr. Ir. I Nyoman Jujur, M.Eng. Bidang Teknik Mesin BPPT Dr, Ir. Myrna Ariati,MS Bidang Metalurgi dan Material, FT-UI Dr.Ir. Pariatmono, MSc. DIC Bidang Teknik Sipil Konstruksi Ristek Prof. Dr.Ir. Sulistijono, DEA Bidang Teknik Desain Material FTI-ITS

Dr. Maizirwan Mel, MSc. Bidang Bio Process Engineering IIUM Gombak-Kuala Lumpur

Alamat Redaksi/Penerbit :

Deputi Bidang Teknologi Industri Rancang Bangun dan Rekayasa

Gedung Teknologi II (251) Lantai 3, PUSPIPTEK Serpong, Tangerang Selatan (15314) Telepon : (021)75875944, ext. 1112, Fax.(021)75875938

UCAPAN TERIMA KASIH

Ucapan terima kasih dan penghargaan disampaikan kepada para pakar yang telah diundang sebagai Mitra Bestari/Penelaah oleh Majalah Pengkajian Industri dalam Volume 9, No. 3, Tahun 2015. Berikut ini daftar nama pakar yang berpartisipasi :

Nama Alamat / Instansi

Derajat, Drs.

(Bid.Flight Test Engineering)

Gedung Flight Test Center, PT.Dirgantara Indonesia Jl.Pajajaran No. 154 Bandung

Sulistijono, Prof.Dr.Ir. DEA (Bid.Teknik Material Desain)

Rektor Institut Teknologi Kaltim

Jamasri, Prof. Ir., Ph.D.

(Bid.Teknik Material) Guru Besar pada Fakultas Teknik Universitas Gajah Mada. Kampus UGM , jl.Grafika No.2, Bulak Sumur Yogyakarta

I Nyoman Jujur, Dr., MEng., Ir.

(Bid.Teknik Mesin) Pusat Teknologi Material, BPPT, Ged.2 BPPT Lt.22 , Jl.M.H.Thamrin No 8, Jakarta 10340 Myrna Ariati MS, Dr.Ir

(Bid.Metalurgi dan Material)

Departemen Metalurgi dan Material, FTUI,Kampus Baru UI Depok.

SUSUNAN REDAKTUR PELAKSANA

Ketua Pelaksana : Ir. Endro Wahju Tjahjono

Wakil Ketua : Iwan Setiadi,MT

Sekretaris 1 : Dyah Kusuma Dewi, MT

Sekretaris 2 : Ihwan Haryono, Msi.

Bendahara : Era Restu Finalis,ST

Kopi Editor 1 : Dr. Eko Syamsuddin H.,M.Eng

Kopi Editor 2 : Ir. Soegeng Hardjono,MSc.

Seksi Percetakan 1 : Drs. Agus Krisnowo,MT

Seksi Percetakan 2 : Eka Febriyanti,ST

Seksi Distribusi 1 : Ir. Sayuti Syamsuar,MT

Seksi Distribusi 2 : Siti Yubaidah,MT

Seksi Korespondensi 1 : Linda Nuryanti,Skom

Kata Pengantar

Industri Teknologi Hankam dan Material merupakan dua kelompok besar industri yang berbasis teknologi yaitu industri Teknologi Hankam dan Industri material logam dan industri material non logam yang meliputi semua komponen yang terkait dengan pertahanan dan keamanan baik materialnya maupun komponen lainnya seperti keramik, polimer, dan komposit. Teknologi pada industri Hankam dan material selama ini terus dikembangkan melalui berbagai kegiatan penelitian dan perekayasaan. Banyak penelitian, kajian dan perekayasaan yang dilakukan oleh berbagai pihak, baik berupa lembaga maupun perorangan yang bertujuan untuk memperluas dan meningkatkan kemampuan material untuk dapat diaplikasikan dalam berbagai keperluan.

Terbitan Majalah Ilmiah Pengkajian Industri volume. 9 no. 3 Desember 2015 kali ini, ditampilkan publikasi beberapa penelitian, kajian dan perekayasaan diantaranya tentang Kerusakan pada Material Baut Pin Akibat Patah Lelah, Pengaruh Penghilangan Kekasaran Permukaan Terhadap Kekuatan Fatik, Perhitungan Jarak Jangkau Maksimum Pesawat Udara Nir Awak BPPT untuk Misi Strategisnya, Prediksi Umur Kelelahan Struktur Badan Tekan Kapal Selam Karena Pengulangan Perubahan Beban Hidrostatik

Pada terbitan ini juga ditampilkan topik terkait beberapa pengembangan dan analisis permasalahan pada industri material, seperti Uji Tarik Dinamis Batang Sampel Aluminium 6061T8 dengan Metoda Fotografis, Perbaikan Mutu Ball Clay untuk bahan Baku Keramik Halus dengan Proses Pengendapan, Pengembangan Pengecoran Berbahan Baku Paduan Manganese Bronze untuk Propeller Kapal yang Berbasis Bahan Scrap dan Analisa Mampu Bentuk Bahan Baku Selongsong Munisi Cu-Zn 70/30 Setelah Deformasi pada Suhu 500ºC.

Redaksi selalu berusaha melakukan perbaikan-perbaikan dalam rangka meningkatkan mutu Majalah Ilmiah Pengkajian Industri. Selanjutnya Redaksi berencana menerbitkan Vol. 10 No.1, bulan April 2016 dengan Topik ”Indutri Proses, Rekayasa dan Manufaktur”.Redaksi sangat menghargai kritik dan saran yang membangun.

Redaksi

Majalah Pengkajian Industri

Kerusakan pada Material Baut Pin Akibat Patah Lelah, M.N.Setia Nusa 105 - 114 Pengaruh Penghilangan Kekasaran Permukaan Terhadap Kekuatan Fatik,

H.Agus Suhartono

115 – 120

Perhitungan Jarak Jangkau Maksimum Pesawat Udara Nir Awak BPPT untuk Misi Strategisnya, J. Muliadi, E.A. Prayitno & H.T. Muryanto

121 – 130 Prediksi Umur Kelelahan Struktur Badan Tekan Kapal Selam Karena

Pengulangan Perubahan Beban Hidrostatik, Wibowo H Nugroho, Ahmad S Mujahid

131 – 138

Uji Tarik Dinamis Batang Sampel Aluminium 6061T8 dengan Metoda Fotografis, Sahlan

139 – 146 Perbaikan Mutu Ball Clay untuk bahan Baku Keramik Halus dengan

Proses Pengendapan, Wahyu Garinas

147 – 156

Pengembangan Pengecoran Berbahan Baku Paduan Manganese Bronze

untuk Propeller Kapal yang Berbasis Bahan Scrap, Iwan Setiadi

157 – 166 Analisa Mampu Bentuk Bahan Baku Selongsong Munisi Cu-Zn 70/30

Setelah Deformasi pada Suhu 500ºC, Eka Febriyanti, Amin Suhadi, Dedi Priadi, Rini Riastuti

KERUSAKAN PADA MATERIAL BAUT PIN AKIBAT PATAH

LELAH

M. N. Setia Nusa Abstrak

Baut Pin atas pada klem sebagai koneksi ketiga kaki anjungan, yang berada didalam air laut mengalami kerusakan, patah dan terdapat korosi. Dilakukan penelitian untuk mengetahui penyebab terjadinya kerusakan baut tersebut dan mencari solusi agar kejadian tidak terulang pada masa yang akan datang. Untuk itu dilakukan pemeriksaan secara visual, fraktografi, metalografi, uji kekerasan dan uji komposisi kimia dan pemeriksaan SEM-EDS. Dari hasil pemeriksaan didapatkan struktur mikro baut pin berupa martensit temper dengan pengotor sulfit arah memanjang serta temuan kerusakan dengan ciri-ciri patah lelah yang ditandai dengan adanya beach marck dan radial fanlike. Beban yang diterima pada patah lelah I adalah reversed bending, dan pada

patah lelah II menerima beban geser-geser dan reversed bending. Dengan

demikian penyebab kerusakan baut pin adalah patah lelah oleh beban bending dan beban geser.

Kata kunci : Baut pin, Bending, Beban geser, Fatik, Patah.

PENGARUH PENGHILANGAN KEKASARAN

PERMUKAAN TERHADAP KEKUATAN FATIK

H. Agus Suhartono Abstrak

Tujuan penelitian ini adalah untuk menyelidiki dan membuktikan bahwa kegagalan kelelahan baja dimulai dari permukaan. Oleh karena itu tindakan pencegahan dengan memperhalus permukaan sangat penting untuk mencegah beban kelelahan baja. Spesimen dari AISI 1045 Steel dimuat dengan cara uji kelelahan lentur putar. Kelelahan pemuatan akan disela sebagai umur kelelahan mencapai 50% dari umur kelelahan dan 75% dari umur kelelahan. Selama gangguan lainnya yang spesimen akan digiling dan dipoles, sebelum diuji benar-benar sampai patah akibat kelelahan yang terjadi. Umur kelelahan dari setiap kelompok specimen diuji berdasarkan beban akan dibandingkan dengan spesimen oleh kelelahan bongkar tanpa aturan.The Miner rule digunakan untuk mengevaluasi hasil tes. Pengaruh

gangguan lainnya dan perlakuan permukaan dievaluasi dan dianalisis. Kata kunci : Fatik, kurva S-N, Kualitas permukaan

PERHITUNGAN JARAK JANGKAU MAKSIMUM PESAWAT

UDARA NIR AWAK BPPT UNTUK MISI STRATEGIS

Jemie Muliadi, Endarmadi A. Prayitno, Heri T. Muryanto Abstrak

Badan Pengkajian dan Penerapan Teknologi telah mengembangkan Pesawat Udara Nir Awak untuk berbagai misi. Selain misi yang terkait dengan aplikasi pertahanan dan keamanan, PUNA BPPT dikembangkan pula untuk misi-misi non militer. Sebagai validasi kemampuan PUNA BPPT dalam memenuhi misi terebut, maka perlu diketahui ukuran-ukuran performa yang relevan. Ukuran-ukuran tersebut meliputi,jarak jangkauan terbang maksimun, ketinggian terbang maksimum, ketahanan lama terbang, dan sejenisnya.

Jarak jangkauan terbang (range) merupakan parameter yang krusial dalam Operasional Pesawat Udara Nir Awak. Makalah ini menyajikan perhitungan jangkauan terbang maksimum PUNA BPPT. Data hasil uji terbang PUNA BPPT diolah untuk menghasilkan parameter aerodinamika yang akan menjadi masukan dalam perhitungan jarak jangkauan terbang PUNA. Jarak jangkau maksimum ini akan mencapai nilai optimum pada suatu nilai kecepatan jelajah optimum. Maka, variasi kecepatan jelajah akan dianalisa dan efeknya akan disimpulkan terhadap Jangkauan Terbang PUNA BPPT.

Kata kunci : Jangkauan Terbang, PUNA BPPT, Maximum Range

PREDIKSI UMUR KELELAHAN STRUKTUR BADAN TEKAN

KAPAL SELAM KARENA PENGULANGAN PERUBAHAN

BEBAN HIDROSTATIK

Wibowo H Nugroho, Ahmad S Mujahid

Abstrak,

Kajian teknis ini untuk memprediksi kelelahan dari struktur badan tekan kapal selam berbahan material HY – 80. Karena beban operasional utama yang terjadi pada kapal selam yang bekerja adalah beban hidrostatik akibat sifat operasinya. Beban hidrostatik ini mengakibatkan tegangan utama (principal stress) dimana terjadi saat kapal selam masih dipermukaan dan masuk pada

kedalaman operasional dimulai dengan kedalaman Sarat (T) 5,5m ke 50m dan 100m. Peristiwa penyelaman dari permukaan laut sampai kedalaman operasional dan kembali ke permukaan lagi, menyebabkan kapal selam mengalami perubahan beban yang berulang (repeated load) hal ini

berkonstribusi cukup besar terhadap kelelahan material struktur tersebut. Perhitungan prediksi kelelahan ini dimulai dengan pemodelan metode elemen hingga (MEH) pada badan tekan yang diasumsikan dengan bentuk yang serupa kapal selam type U-209 dengan bentuk silinder berongga bergading besar (web framed cylindrical hollow structure). Perhitungan kelelahan

dilakukan dengan mengaplikasikan aturan akumulasi kerusakan Palgrem – Miner pada S – N curve material HY – 80 berdasarkan data tegangan utama yang diperoleh dari MEH dan faktor keamanan 2,5. Asumsi yang dipakai adalah bahwa kapal selam memiliki 120 hari layar dalam setahun. Hasil studi ini menunjukkan bahwa umur kelelahan struktur badan tekan kapal selam berkisar 29 tahun

UJI TARIK DINAMIS BATANG SAMPEL ALUMINUM 6061T8

DENGAN METODA FOTOGRAFIS

Sahlan Abstrak

Sistem pemodelan fotografis yang menggunakan iluminator LED (Light Emiting Dioda) dan kamera film 35 mm di coba untuk digunakan mendiagnosis uji tarik dinamis batang uji. Pengulangan pada uji fotografis pada beberapa bentuk sampel uji tarik aluminum 6061T8 dengan kecepatan sampai dengan 50 kHz , yang mana material ini relatif memiliki karakteristik yang sangat bagus dan relatif lebih tahan terhadap kekuatan regangan rata-ratamya dan tingkat kekerasan yang tinggi. Pencahayaan LED pada saat yang tepat dapat terkoreksi hasilnya dengan pencatatan pengukuran batang sampel uji konvensional. Pemakaian ini dapat dipergunakan lebih luas untuk pengukuran kurva tegangan-regangan terhadap deformasi plastis yang labil. Kata Kunci : Uji Tarik, Fotografis, Illuminator LED

PERBAIKAN MUTU

BALL CLAY

UNTUK BAHAN BAKU

KERAMIK HALUS DENGAN PROSES PENGENDAPAN

Wahyu Garinas Abstrak

Mutu ballclay yang terdapat di dalam negeri sangat beragam dan umumnya agak sulit mendapatkan bahan baku yang sesuai dengan kebutuhan. Pada penelitian ini digunakan ball clay yang berasal dari daerah Kalimantan Barat,

Jawa Barat dan Jawa Timur. Ball clay merupakan salah satu bahan baku penting untuk pembuatan keramik halus. Untuk mendapatkan bahan baku ball clay sesuai dengan standar maka perlu dilakukan pengolahan bahan baku.

Pengolahan ball clay dalam penelitian ini dilakukan dengan cara

pengendapan dan penyaringan magnet. Pengujian terhadap bahan mentah

ball clay meliputi : uji komposisi kimia dengan metode basah (SNI. 15-0449-1989) dan pengujian besar butir (SNI.15-0578-1996). Ball clay yang sudah

diolah nantinya akan diuji dengan metode SNI yang sama. Hasil uji sebelum dan terolah akan dibandingkan dengan standar mutu ball clay untuk bahan

keramik halus. Hasil uji dari komposisi kimia dan besar butir ball clay bahan mentah menunjukan bahwa sampel dari Kalbar memenuhi syarat untuk bahan keramik halus dan sampel dari daerah lainnya ternyata tidak memenuhi standar (SNI, NGK. India).

Kata Kunci : ball clay, uji kimia 0449-1989), besar butir (SNI.15-0578-1996), proses pengendapan, mutu ball clay

PENGEMBANGAN PENGECORAN BERBAHAN BAKU PADUAN

MANGANESE BRONZE

UNTUK

PROPELLER

KAPAL YANG

BERBASIS BAHAN

SCRAP

Iwan Setyadi Abstrak

Banyak upaya dilakukan untuk meningkatkan kualitas komponen kapal, khususnya baling-baling kapal yang dibuat melalui IKM pengecoran guna mengurangi ketergantungan impor dan dalam upaya peningkatan TKDN untuk industri kapal nasional. Salah satu upaya yang dilakukan adalah merancang neraca bahan paduan manganese bronze untuk diaplikasikan pada pengecoran

baling-baling kapal dengan memanfaatkan bahan scrap. Dalam penelitian ini yang diatur adalah kadar prosentasi mangan dalam paduan. Pencapaian hasil penelitian yang optimal terjadi pada kandungan 3,27% Mn, dimana diperoleh peningkatan kekerasan menjadi 180,4 BHN atau naik 11,9 % dari kondisi awal dengan kandungan Mn 0,42%. Sedangkan ukuran butirnya mencapai 130,78 μm, atau lebih kecil 30,6 % dibanding saat kandungan 0,42% Mn.

Kata kunci : neraca bahan, prosentase mangan, pengecoran, manganese bronze, baling-baling kapal.

ANALISIS MAMPU BENTUK BAHAN BAKU SELONGSONG

MUNISI Cu-Zn 70/30

SETELAH

DEFORMASI

PADA SUHU 500ºC

Eka Febriyantia,b, Amin Suhadib, Dedi Priadia, Rini Riastutia

Abstrak

Deformasi dan perlakuan panas selalu menyertai proses pembuatan selongsong peluru karena kedua proses tersebutlah yang mampu mengatur bahan baku menjadi bentuk dan dimensi yang diinginkan serta sesuai dengan karakteristik yang dikehendaki. Padaun Cu-Zn 70/30 adalah bahan baku yang digunakan untuk pembuatan selongsong peluru, namun mampu bentuk paduan ini akibat deformasi dan perlakuan panas belum banyak diketahui. Oleh karena itu pada penelitian ini bertujuan untuk mempelajari pengaruh deformasi yang dilakukan pada suhu hangat terhadap mampu bentuk dingin dengan metode

thermomechanical controlled processed menggunakan teknologi canai hangat.

Teknologi canai hangat dilakukan dengan metode double pass reversible

sebanyak 25% x 2, 30% x 2, dan 35% x 2 pada suhu 500oC. Pengamatan mampu bentuk dilakukan dengan pengujian tarik hanya sampai perpanjangan 20% serta uji tarik sampai putus. Hasil dari penelitian menunjukkan bahwasifat mampu bentuk terbaik diperoleh pada benda uji yang dideformasi canai hangat di temperatur 500oC dengan derajat deformasi aktual sebesar 38.7%. Apabila dilihat dari sifat mampu bentuknya maka benda uji yang dideformasi canai hangat pada kondisi parameter penelitian ini memiliki nilai elongasi sebesar 10 % dengan nilai koefisien pengerasan regang yang tinggi sebesar 0.00228, nilai anisotropi normal rata-rata sebesar 0.5452, dan nilai anisotropi planar yaitu Δr<1 sebesar -0.42.

_________________________________________________________________________________________________

ANALISIS MAMPU BENTUK BAHAN BAKU SELONGSONG

MUNISI Cu-Zn 70/30 SETELAH DEFORMASI PADA SUHU 500ºC

ANALYSIS FORMABILITY OF RAW MATERIALS CU - ZN

MUNITIONS CASINGS 70/30 AFTER DEFORMATION AT

TEMPERATURE 500ºC

Eka Febriyantia,b, Amin Suhadib, Dedi Priadia, Rini Riastutia

aDepartemen Teknik Metalurgi dan Material, Universitas Indonesia, Depok, 16424

bBalai Besar Teknologi Kekuatan Struktur, BPPT, Puspiptek Serpong, 15314

E-mail : a,beka.febriyanti@bppt.go.id atau Eka.Ndut@gmail.com

b aminsuhadi@gmail.com atau axs662@yahoo.co.uk

adedi@metal.ui.ac.id, ariastuti@metal.ui.ac.id

Abstrak

Deformasi dan perlakuan panas selalu menyertai proses pembuatan selongsong peluru karena kedua proses tersebutlah yang mampu mengatur bahan baku menjadi bentuk dan dimensi yang diinginkan serta sesuai dengan karakteristik yang dikehendaki. Padaun Cu-Zn 70/30 adalah bahan baku yang digunakan untuk pembuatan selongsong peluru, namun mampu bentuk paduan ini akibat deformasi dan perlakuan panas belum banyak diketahui. Oleh karena itu pada penelitian ini bertujuan untuk mempelajari pengaruh deformasi yang dilakukan pada suhu hangat terhadap mampu bentuk dingin dengan metode thermomechanical controlled processed menggunakan teknologi canai hangat.

Teknologi canai hangat dilakukan dengan metode double pass reversible

sebanyak 25% x 2, 30% x 2, dan 35% x 2 pada suhu 500oC. Pengamatan mampu

bentuk dilakukan dengan pengujian tarik hanya sampai perpanjangan 20% serta

uji tarik sampai putus. Hasil dari penelitian menunjukkan bahwa sifat mampu

bentuk terbaik diperoleh pada benda uji yang dideformasi canai hangat di temperatur 500oC dengan derajat deformasi aktual sebesar 38.7%. Apabila dilihat

dari sifat mampu bentuknya maka benda uji yang dideformasi canai hangat pada kondisi parameter penelitian ini memiliki nilai elongasi sebesar 10 % dengan nilai koefisien pengerasan regang yang tinggi sebesar 0.00228, nilai anisotropi normal rata-rata sebesar 0.5452, dan nilai anisotropi planar yaitu Δr<1 sebesar -0.42.

Kata Kunci : Cu-Zn70/30, mampu bentuk, deformasi, perlakuan panas

Abstract

Deformation and heat treatment are always done in manufacturing of munition casing because both processes have important role to derive raw material into the required form, dimensions and characteristics. Cu-Zn 70/30 alloy is raw material which normally used as munition casing however, its formability after deformation and heat treatment is not widely known. Therefore, this research has an objective to study the effect of deformation at warm temperature on cold formability by introducing thermomechanical controlled processed in warm rolling. Warm rolling have been conducted by double pass reversible method on 25% x 2, 30% x 2, and 35% x 2 at temperature 500oC. Evaluation of formability have been done by

limited tensile test up to 20% elongation and full tensile test until rupture. The result of this research indicates that the best formability of Cu-Zn 70/30 is obtained on specimen which are deformed by warm rolling at actual degree of deformation 38.7%. Formability testing result for his specimen under designated warm rolling parameter has an elongation 10 % with strain hardening coefficient 0.00228, average normal anisotropy value 0.5452, and plannar anisotropy value

Keywords : Cu-Zn 70/30, formability, deformation, heat treatment

Diterima (recieved) : 13 Oktober 2015, Direvisi (Revised) : 16 Oktober 2015, Disetujui (Accepted) : 26 November 2015

PENDAHULUAN

Pada proses pembuatan selongsong munisi, baik yang kaliber kecil maupun kaliber besar selalu mengalami proses pemanasan dan proses deformasi atau pengubahan bentuk (metal forming) dalam salah satu tahapan proses pembuatannya. Misalnya proses annealing, hot rolling, cold rolling, deep drawing, flow forming serta proses ironing. Proses proses tersebut memberi energi panas, mekanis atau energi panas dan mekanis secara bersamaan kepada atom atom pada material tersebut. Sehingga

secara mikroskopis struktur mikronya

berubah dan perubahan struktur mikro ini berdampak pada perubahan sifat mekanis dari material. Paduan Cu-Zn70/30 adalah material yang banyak digunakan untuk bahan

baku selongsong peluru. Namun

permasalahannya pengaruh suhu dan

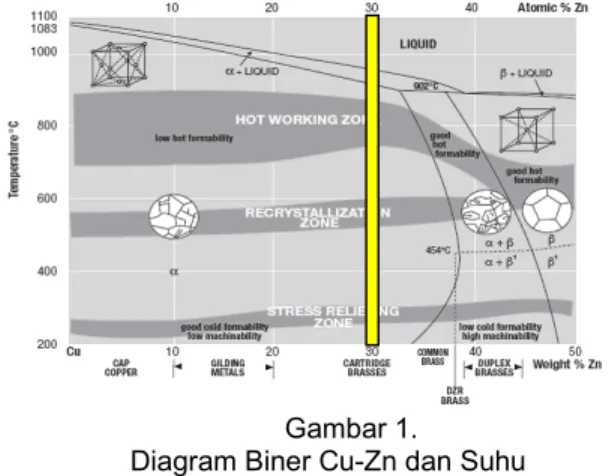

deformasi terhadap karakteristik mekanis termasuk mampu bentuk dari material Cu-Zn 70/30 ini belum banyak diketahui. Karena itu pada penelitian ini dilakukan analisa mampu bentuk material Cu-Zn 70/30 setelah mengalami berbagai derajat deformasi pada suhu 500ºC. Dipilihnya suhu 500ºC karena pada suhu tersebut material Cu-Zn 70/30 mulai mengalami rekristalisasi (Gambar 1) sehingga fenomena persaingan antara perbaikan struktur mikro karena adanya energi panas dengan perusakan struktur

mikro akibat energi mekanis sangat

menentukan karakteristik bahan baku

selongsong munisi yang akan diproses lebih lanjut.

Gambar 1.

Diagram Biner Cu-Zn dan Suhu Rekristalisasi1-2)

Penelitian ini bertujuan untuk menganalisa serta mendalami bagaimana pengaruh persaingan antara perbaikan struktur mikro dan perusakan struktur mikro tersebut terhadap mampu bentuk dari material Cu-Zn 70/30. Khusus sifat mampu bentuk yang

diamati karena proses pembuatan

selongsong peluru baik munisi kaliber kecil maupun munisi kaliber besar didominasi oleh proses perubahan bentuk. Berhasil tidaknya proses pengubahan bentuk tersebut sangat dipengaruhi oleh mampu bentuk dari material. Disamping itu produk akhir juga harus mempunyai sifat mekanis yang sesuai dengan spesifikasi standar dari selongsong peluru. Walaupun mampu bentuknya baik dan hasil proses pengubahan bentuknya tanpa cacat, namun jika sifat mekanis lain seperti kekuatan tarik tidak memenuhi spesifikasi standar dari selongsong peluru berarti rangkaian proses dari material tersebut kurang tepat, sebaliknya jika kekuatan tarik terpenuhi tapi materialnya sulit

dilakukan pengubahan bentuk atau

produknya robek, maka rangkaian proses tersebut juga belum sempurna (Gambar 2). Karena itu perlu dicari kondisi optimum dari

material agar berhasil dalam proses

pengubahan bentuk tetapi juga produk akhirnya mempunyai sifat mekanis yang sesuai dengan standar spesifikasi dari selongsong munisi.

Gambar 2.

Contoh Hasil Proses Deep Drawing pada Berbagai Suhu3)

_________________________________________________________________________________________________

Pada proses pembuatan selongsong munisi terutama munisi kaliber besar banyak memanfaatkan teknologi metal forming antara lain adalah proses deep drawing atau yang serupa dengan itu yaitu proses ironing yang biasanya dilakukan pada suhu kamar dimana tidak ada energi panas yang berperan.

Karena itu keberhasilan proses ironing

tergantung dari mampu bentuk dingin material Cu-Zn 70/30 yang digunakan tersebut. Pada

penelitian ini dilakukan thermomechanical

controlled processed pada paduan Cu-Zn

70/30 dengan menggunakan metode

teknologi canai hangat pada suhu 500ºC dengan berbagai derajat deformasi. Hasil dari proses tersebut kemudian dilakukan pengujian dan pengamatan antara lain pengujian tarik dan pengamatan dengan FESEM. Pengujian tarik merupakan salah satu pengujian yang digunakan untuk menentukan sifat mampu bentuk dan mampu alir material secara intrinsic (non-simulatif). Sedangkan pengamatan FESEM digunakan untuk mengamati tekstur permukaan patahan hasil uji tarik.

Apabila lembaran logam akan digunakan

sebagai bahan baku untuk proses ironing,

diharapkan memiliki ketahanan yang tinggi terhadap penipisan (anisotropi di arah normal/tegak lurus) yang dinotasikan dengan ‘r’, sedangkan aliran plastis di bidang lembaran terjadi dengan mudah di semua arah (anisotropi bidang) dinotasikan dengan ‘r’, oleh sebab itu kombinasi nilai ‘r’ tinggi

dan ‘r’ rendah, nantinya akan menghasilkan

kemampuan drawability yang optimal. Masih

ada satu lagi indikator yang menunjukan kemampuan bentuk pelat yaitu koefisien pengerasan regangan, dinotasikan dengan ‘n’ yang ditentukan oleh hubungan tegangan yield pada tingkat regangan tertentu, sehingga material dengan nilai ‘n’ tinggi menunjukan indikasi mampu bentuk pelat yang baik[6M].

BAHAN DAN METODE

Benda uji yang digunakan adalah paduan

Cu-Zn70/30 dengan komposisi yang

ditampilkan pada Tabel 1.

Tabel 1.

Komposisi Benda Uji Paduan Cu-Zn70/30

Unsur Penelitian (wt%) Target* (wt%) Cu 69.5 69.5-72 Zn 30.7 sisa Fe 0.026 ~ max. 0.05 Sn 0.0062 ~ max. 0.03 Al < 0.002 ~ max. 0.03 Ni - ~ max. 0.2 As < 0.001 ~ max. 0.02 Pb < 0.005 ~ max. 0.05 Si < 0.005 ~ max. 0.01 Mn 0.0052 ~ max. 0.04 P < 0.003 ~ max. 0.05 Sb - ~ max. 0.01 Bi - ~ max. 0.04

* Target : standard PINDAD

Pengujian komposisi material paduan Cu-Zn 70/30 dilakukan dengan menggunakan Optical Emission Spectroscopy (OES) pada

DTMM FTUI.

Ukuran benda uji yang digunakan dalam penelitian ini adalah pelat berdimensi 100 mm x 100 mm x 3,1 mm seperti yang ditampilkan pada Gambar 3, lalu dihubungkan dengan kawat termokopel tipe K berdiameter 2 mm. Pengukuran temperatur menggunakan data acquisition system yang dihubungkan dengan perangkat komputer.

Gambar 3.

ContohRangkaian Pengujian Canai Hangat

Proses deformasi canai hangat didahului dengan pemanasan sampel pada dapur

karbolit dengan temperature 700oC selama 90

menit, yang kemudian dilanjutkan proses canai pada mesin OnoRoll kapasitas 20 tonF

dengan parameter deformasi canai double

pass reverse, secara bolak-balik sebanyak 32.25%, 35.48%, dan 38.7% yang dilanjutkan dengan pendinginan udara.

Penelitian ini diawali dengan pemanasan awal benda uji dari suhu ruang ke suhu

700oC selama 30 menit lalu ditahan selama

90 menit untuk proses homogenisasi yang bertujuan untuk menghasilkan ukuran butir yang lebih seragam, kemudian dilanjutkan

dengan pendinginan dalam oven ke suhu ruang seperti yang terlihat pada Gambar 4. Selanjutnya dilakukan pemanasan ke suhu

500oC dengan waktu 15 menit dan ditahan

selama 15 menit lalu dilakukan canai hangat secara double pass reversible dengan derajat deformasi 32.25%, 35.48%, dan 38.7% kemudian dilanjutkan dengan pendinginan di udara, tahapan proses ditunjukkan pada Gambar 5.

Gambar 4.

Diagram Tahapan Homogenisasi di Suhu

700oC selama 90 Menit

Gambar 5.

Diagram Tahapan Canai Hangat pada Suhu

500oC dengan Metode Double Pass

Reversible

Proses canai hangat dilanjutkan dengan pengujian tarik. Pengujian tarik dilakukan untuk mengetahui kekuatan tarik dan nilai keuletan. Sampel uji tarik mengacu pada

standard ASTM E84) dengan menggunakan

mesin uji tarik Servopulser Shimadzu dan

peralatan tambahan seperti jangka sorong dial indicator, dan perlengkapannya.

Sedangkan benda uji untuk pengujian tarik seperti yang terlihat pada Gambar 6.

Gambar 6.

Sampel Uji Tarik dimana L = minimal 100 mm, G = 25 mm, dan C = 10 mm

Untuk menghitung nilai UTS (ultimate tensile strength), YS (yield strength), dan Ɛ (elongasi) dari material paduan Cu-Zn 70/30 menggunakan persamaan sebagai berikut :

dimana : σUTS = Tegangan tarik maksimum; Fmax = Gaya tarik maksimum; Ao = Luas penampang sampel awal; ε = Pertambahan panjang/elongasi; lmax = Panjang sampel ketika kuat tarik maksimum; lo = Panjang sampel awal

Sedangkan beberapa sifat mekanis yang menunjukkan mampu bentuk (formability) material yaitu :

1. Koefisien pengerasan regang/Strain

hardening coefficient (n)

2. Anisotropi normal/Strain plastic ratio

(R )

3. Anisotropi planar (ΔR)

Pada pengujian tarik uniaksial untuk mendapatkan nilai kuat tarik maksimum, elongasi dan ‘n’ (koefisien pengerasan regang) benda uji dilakukan pengujian tarik sampai mengalami perpatahan, sedangkan dalam pengujian tarik untuk mencari nilai ‘r’ (anisotropi normal), pengujian tarik yang dilakukan pada sampel hanya sampai

mengalami perpanjangan 10-20% dari

panjang awal, dalam penelitian ini sampel ditarik hingga mengalami perpajangan 20% dari panjang awal. Sedangkan untuk nilai n

berdasarkan standard E6465) menggunakan

rumus sebagai berikut:

dimana :σ = Tegangan plastis; k = koefisien kekuatan; n = koefisien pengerasan regang.

Untuk mendapatkan nilai r dan Δr maka pengujian tarik uniaksial dilakukan sampai material benda uji mengalami perpanjangan sebesar 10-20% dari perpanjangan awal dan perhitungannya berdasarkan standard ASTM

E5176) adalah sebagai berikut :

(1) (2) σUTS = Fmax/Ao

ε = (lmax-lo)/lo

σ = k x εn log σt = log k + n.log εt

n = log σt/log εt n = (n0 + n45 + n90)/4 (3) (4) (5) (6)

_________________________________________________________________________________________________

dimana :

r = Anisotropi normal; to = Tebal awal; εw :

True Strain arah lebar; ti = Tebal akhir; εt =

True Strain arah tebal; wo = Lebar awal;

wi = Lebar akhir

Setelah dilakukan pengujian tarik

selanjutnya dilakukan pengamatan FE-SEM (Field Emission-Scanning Electron Microscope). Pengamatan FE-SEM bertujuan untuk mengamati tekstur permukaan patahan, sifat patahan, dan lebar dimple setelah pengujian tarik akibat pengaruh deformasi dari proses canai hangat pada benda uji paduan Cu-Zn 70/30.

HASIL DAN PEMBAHASAN

Setelah dilakukan proses canai hangat maka dilakukan pengukuran tingkat deformasi melalui persamaan sebagai berikut :

dimana : % deformasi = derajat deformasi, Ho = tebal awal benda uji (mm), Hf = tebal akhir benda uji (mm)

Sedangkan untuk menghitung besar

regangan yang terjadi saat pencanaian hangat maka dapat digunakan rumus sebagai-berikut7):

Pengujian Tarik

Untuk data derajat deformasi (%) dan regangan canai hangat dapat dilihat pada Tabel 2.

Tabel 2.

Hasil Pengukuran Dimensi Benda Uji dan Regangan setelah Canai Hangat

Ho (mm) Hf (mm) Derajat Deformasi (%) Regangan Canai Hangat 3.1 2.1 32.25 0.449832 3.1 2 35.48 0.506184 3.1 1.9 38.7 0.565428 Gambar 7.

Hubungan antara Derajat Deformasi (%) dengan Regangan Canai Hangat Gambar 7 menunjukkan bahwa dengan semakin meningkatnya derajat deformasi hingga mencapai 38.7% menunjukkan tren positif

terhadap peningkatan regangan hingga

0.565423.

Tabel 3.

Data Hasil Uji Tarik Paduan Cu-Zn70/30 setelah Diproses Canai Hangat

Regangan Canai Hangat

UTS

(MPa) YS[11] (MPa) Ɛ (%)

0 308.58 174.53 68

0.449832 505.18 402.04 21

0.506184 502.29 437.50 6

0.565428 533.05 435.26 10

Dari hasil uji tarik diperoleh data seperti batas kekuatan tarik (UTS), perpanjangan hingga putus (% Elongasi), dan kekuatan luluh

(YS)8) dari paduan Cu-Zn 70/30. Data hasil uji

tarik pelat Cu-Zn 70/30 yang telah diproses canai hangat seperti yang dapat dilihat pada Gambar 8 yaitu grafik hubungan regangan canai hangat terhadap kekuatan tarik UTS dan kekuatan tarik YS dan Gambar 9 yaitu grafik hubungan regangan canai hangat terhadap persentase elongasi.

Gambar 8.

Hubungan antara Regangan Canai Hangat dengan Kekuatan Tarik (MPa) r = εw/εt = ln (wo/wi)/ln (to/ti) ra = (r0 + 2r45 + r90)/4 Δr = (ro-2r45+r90)/2 (7) (8) (9) (10) (11)

SIMPULAN

Berdasarkan analisa dan pemeriksaan

Gambar 9.

Hubungan antara Regangan Canai Hangat dengan % Elongasi

Hasil Pengamatan FESEM Penampang Putus Uji Tarik

Gambar 10.

Foto SEM Penampang Patahan Benda Uji Tarik Pelat Cu-Zn70/30 setelah

Homogenisasi pada Temperatur 700oC

selama 90 Menit

Gambar 10 menunjukkan permukaan

patahan pelat Cu-Zn 70/30 setelah

homogenisasi 700oC selama 90 menit tanpa

proses canai hangat. Kedua foto tersebut menunjukkan bahwa patahan yang terjadi adalah patah ulet. Selain itu kedua foto tersebut juga memperlihatkan dimple-dimple yang berukuran besar (lingkaran).

Sedangkan untuk paduan Cu-Zn 70/30

yang telah diproses canai hangat

menunjukkan ukuran dimple yang relatif makin kecil dengan semakin meningkatnya regangan canai hangat. Namun, tetap menunjukkan patah ulet pada batas butir seperti yang terlihat pada 11.

Gambar 11.

Pengamatan Patahan Hasil Uji Tarik untuk Benda Uji Canai Hangat dengan FE-SEM

(a-b) Deformasi Aktual 38.7% Tabel 4.

Pengukuran Lebar Dimple (Μm) Penampang Putus Benda Uji Tarik

Derajat Deformasi (%) Regangan Canai Hangat Lebar Dimple (µm) 0 - 2.54±0.87 32.25 0.449832 1.13±0.31 35.48 0.506184 1.005±0.10 38.7 0.565428 0.82±0.23 Gambar 12

Hubungan antara Regangan Canai Hangat dengan Lebar Dimple pada Benda Uji Paduan

Cu-Zn70/30 a

_________________________________________________________________________________________________

Peningkatan derajat deformasi aktual berbanding lurus dengan penambahan regangan canai hangat seperti yang terlihat pada Gambar 7 dimana dengan semakin meningkatnya derajat deformasi aktual hingga mencapai 38.7% menunjukkan tren

positif terhadap peningkatan regangan

mencapai 0.565428 yang menyebabkan lebar dimple semakin kecil seiring dengan bertambahnya regangan canai hangat seperti yang ditunjukkan pada Gambar 12. Hal tersebut juga sesuai dengan beberapa penelitian yang dilakukan terhadap logam Cu-Zn dan tembaga murni juga menunjukkan kecenderungan yang sama dimana dengan semakin besar regangan maka ukuran/lebar dimple semakin kecil.

Menurut Beata Mallakova9) melaporkan

bahwa fraktografi penampang putus dari

tembaga murni yang diproses dengan Equal

Channel Angular Rolling (ECAR) sampai 33 pass menunjukkan bahwa tembaga yang

diproses ECAR adalah transcrystalline ductile

dengan morfologi dimple yang disertai dengan deformasi yang cukup besar.

Hasil uji tarik sampel paduan Cu-Zn yang telah diproses ARB sampai 6 pass yang

dilakukan S.Pasebani dkk10) menunjukkan

patahan dimple yang lebih dangkal. Hal ini menunjukkan paduan Cu-Zn telah menerima regangan yang lebih besar terlihat lebih getas dengan dimple yang lebih halus.

Sedangkan menurut J.M Cobos11)

menunjukkan penampang putus hasil uji tarik

yang diproses cryogenic DSD dengan

regangan 1.6 terlihat lebih ulet dengan lembah yang lebih dalam.

Pengujian Mampu Bentuk

Hasil Perhitungan Koefisien Pengerasan Regang (n)

Koefisien pengerasan regang (n)

merupakan kemampuan pelat untuk

diregangkan dalam keadaan tarik dua sumbu terhadap profil permukaan berbentuk pelat. Nilai n atau koefisien pengerasan regang ditentukan oleh ketergantungan dari tegangan alir (luluh) pada tingkat tegangan tertentu. Material dengan nilai n tinggi, tegangan alir

meningkat cepat dengan regangan12)..

Tabel 5.

Pengukuran Nilai Koefisien Pengerasan Regang Derajat Deformasi (%) Regangan Canai Hangat Nilai n 0 - 0.00059 32.25 0.449832 0.00043 35.48 0.506184 0.00011 38.7 0.565428 0.00228 Gambar 13.

Hubungan antara Regangan Canai Hangat dengan Koefisien Pengerasan Regang (nilai

n) pada Benda Uji Paduan Cu-Zn70/30

Nilai n pada Gambar 13 menunjukkan tren yang positif dimana dengan semakin meningkatnya regangan mencapai 0.5654 maka nilai koefisien pengerasan regang (n) semakin tinggi. Jadi, dengan semakin meningkatnya koefisien pengerasan regang maka regangan maksimum yang tercapai

untuk proses deep drawing dan stretching

semakin tinggi.

Hasil Perhitungan Anisotropi

Normal/Anisotropi Platis (ra) dan

Anisotropi Planar (Δr)

Anisotropi normal ialah sifat ketahanan bahan terhadap penipisan. Semakin besar nilai ra suatu bahan berarti ketahanan terhadap penipisan arah penebalannya juga besar.

Tabel 6.

Pengukuran Nilai Anisotropi Normal (r) dan Anisotropi Planar (Δr) Derajat Deformasi (%) Regangan Canai Hangat Nilai r Nilai

Δr

0 - 0.38 0.19 32.25 0.449832 1.277 0.286 35.48 0.506184 1.003 0.280 38.7 0.565428 0.916 -0.21Dari hasil perhitungan menggunakan

persamaan (7‐9)6) pada Tabel 6 menunjukkan

bahwa nilai r tertinggi terdapat pada benda uji yang dilakukan canai hangat dengan regangan canai hangat mencapai 0.45.

Sedangkan nilai Δr yang lebih besar dari 0

menunjukkan cacat earing yang terbentuk

semakin tinggi terutama pada arah canai 0o

dan 90o pada produk hasil tarik dalam. Dari

Tabel 6 didapatkan data bahwa Δr terendah terdapat pada benda uji yang diberi perlakuan

canai hangat 500oC dengan regangan canai

hangat mencapai 0.57

Oleh karena itu, dari hasil pengujian secara intrinsic (non-simulasi) hasil perlakuan yang memenuhi persyaratan untuk mampu tarik dalam adalah benda uji yang memiliki nilai n dan r tertinggi. Namun, karena produk

hasil ironing diharuskan memiliki cacat

pengupingan yang rendah maka nilai Δr harus di bawah nol sehingga benda uji yang sesuai untuk persyaratan aplikasi mampu tarik dalam adalah yang diberi perlakuan

canai hangat di temperatur 500oC dengan

regangan canai hangat mencapai 0.57.

SIMPULAN

Dari penelitian yang telah dilakukan pada pelat paduan Cu-Zn70/30 di atas diperoleh kesimpulan bahwa, dari semua parameter yang digunakan dalam penelitian ini, maka yang menghasilkan mampu bentuk dingin terbaik dari paduan Cu-Zn70/30 yaitu proses deformasi canai hangat yang dilakukan dengan derajat deformasi aktual 38.7% dan regangan canai hangat 0.565428.

Dengan peningkatan regangan canai hangat menghasilkan penurunan persentase elongasi mencapai 6% di regangan 0.51 lalu

meningkat sebesar 10% di regangan 0.57.

Pada regangan canai hangat 0.57

menghasilkan nilai koefisien pengerasan regang (n) tertinggi sebesar 0.00228.

Pada regangan canai hangat 0.57

menghasilkan nilai anisotropi

normal/.anisotropi plastis (ra) yang tinggi sebesar 0.916, dan Pada regangan canai hangat 0.57 menghasilkan nilai anisotropi planar di bawah nol sebesar -0.21 yang berarti menurunkan terbentuknya cacat pengupingan pada produk pelat paduan Cu-Zn70/30

UCAPAN TERIMA KASIH

Ucapan terima kasih kami ucapkan kepada seluruh karyawan B2TKS khususnya dan kegiatan MKB (Munisi Kaliber Besar), sebagai

tempat dilakukannya penelitian ini sehingga dapat terlaksana dengan lancar.

DAFTAR PUSTAKA

1. Zhiming Li, Liming Fu, Bin Fu, Aidang San, Effect Annealing on Microstructure and Mechanical Properties of Nano-grained Titanium Produced by Combination Aysmemetric and Symmetric Rolling, Material Science and Engineering An 568, 2012, pp.309-318

2. William D.Callister Jr., An Introduction :

Material Science and Engineering, John Wiley & Son, Inc., 2007, pp.373

3. K.Hajizadeh, et.al., Study of Texture,

Anisotropy, and Formability of Cartridge Brass Sheets, Journal of Alloys and Compounds, vol.588, 2014, pp.690-696

4. ASTM E8, Standard Test Methods for

Tension Testing of Metallic Materials, 2003

5. ASTM E646, Standard Test Methods for

Tensile Strain Hardening Exponents, 2003

6. ASTM E517, Standard Test Methods for

Plastic Strain Ratio r for Sheet Metal, 2003.

7. Guy and Hren, Elements of Physical

Metallurgy, Addison Wesley, 1974

8. M.Aghaie-Khafri, A.Mohebati-Jouibari,

Thermomechanical Treatment of 70/30 Brass Containing Iron Impurity, Journal of Material Science,vol. 41, 2006, pp.7585-7589

9. Beata Mallakova,et.al, Fracture Analysis

and Local Mechanical Properties of Copper Processed by ECAR, Acta Metall-Slovaca Conference, vol.3, 2013, pp.259-263

10. Pasebani, Somayeh, Toroghinejad

M.Reza,M. Hosseini, Jerzy Szpunarc, Textural Evolution Nano-grained 70/30 Brass Produced by Accumulative

Roll-Bonding, Material Science and

Engineering A, vol.527, 2010,

pp.2050-2056

11. Cobos-Higuera, J.M.Cabrera, Mechanical , Microstructural and Electrical Evolution of Commercially Pure Copper Produced by ECAP, Material Science and Engineering A, vol. 571, 2013, pp.103-114

12. Strain Hardening and Formability, Technical Tidbits,vol. 6, no.5, November-Desember 2005