Laporan Kerja Praktek ini disusun sebagai syarat kelulusan mata kuliah Kerja Praktek dan salah satu syarat

menempuh sarjana Strata I Teknik Kimia Universitas Sultan AgengTirtayasa

Cilegon – Banten

Disusun oleh :

1. DEAN PUJI FIRMANSYAH

( 3335 102267)

2. RONA ROMADHONA

( 3335 102838)

JURUSAN TEKNIK KIMIA – FAKULTAS TEKNIK

UNIVERSITAS SULTAN AGENG TIRTAYASA

LAPORAN KERJA PRAKTEK

Disusun oleh :

1.

DEAN PUJI FIRMANSYAH

( 3335 102267)

2.

RONA ROMADHONA

( 3335 102838)

JURUSAN TEKNIK KIMIA – FAKULTAS TEKNIK

UNIVERSITAS SULTAN AGENG TIRTAYASA

CILEGON – BANTEN

2014

anugerah-Nya penulis dapat melaksanakan serta menyelesaikan laporan kerja praktek ini. Penulisan laporan ini merupakan salah satu syarat mata kuliah kerja praktek sebagai syarat kelulusan di Fakultas Teknik Jurusan Teknik Kimia Universitas Sultan Ageng Tirtayasa, Cilegon Banten. Laporan ini disusun berdasarkan penjelasan, pengarahan dan pengamatan langsung di lapangan dari tanggal 1 November sampai 30 November 2013.

Selama pelaksanaan kerja praktek maupun pembuatan laporan, penyusun mendapat bantuan serta dukungan dari berbagai pihak. Oleh karena itu pada kesempatan ini, penyusun mengucapkan terima kasih kepada :

1. Kedua orang tua dan keluarga yang telah memberikan doa dan dukungan, perhatian serta kasih sayang yang tulus.

2. Bapak Dr.-Ing Anton Irawan, ST., MT sebagai Ketua Jurusan Teknik Kimia Fakultas Teknik UNTIRTA.

3. Wardalia ST., MT selaku dosen pembimbing kerja praktek yang telah meluangkan waktunya untuk membantu dan memberikan masukan – masukan selama melaksanakan kerja praktek dan pembuatan laporan. 4. Ibu Martha Pramudita, ST., MT selaku koordinator kerja praktek yang telah

membantu dalam pengambilan mata kuliah kerja praktek ini.

5. Bapak Ishaq, dan Bapak Bobby R yang telah memberikan waktu dan arahan selama kami berada di PT Lotte Chemical Titan Nusantara.

6. Ibu Dina Rahmasari dari training center yang telah memberikan kesempatan untuk melaksanakan kerja praktek di PT Lotte Chemical Titan Nusantara. 7. Dan kepada teman – teman Kerja Praktek dari Smk Negri 2 Cilegon dan

Smk YP Fatahillah Serdang.

8. Segenap pihak yang telah membantu dalam pelaksanaan dan penyusunan laporan kerja praktek yang tidak dapat kami sebutkan satu persatu.

Penulis menyadari dalam penulisan laporan ini belum mencapai kesempurnaan, oleh karena itu penulis mengharapkan saran dan petunjuk dari

Cilegon, Februari 2014

Lembar Pengesahan ... II Kata Pengantar ... III Daftar Isi ... IV Daftar Tabel...V Daftar Gambar...VI BAB I PENDAHULUAN

1.1 Latar Belakang... 1

1.2 Sejarah PT Lotte Chemical Titan Nusantara ... 2

1.3 Pelaksanaan Kerja Praktek ... 3

1.3.1 Tujuan Kerja Praktek ... 4

1.3.2 Ruang Lingkup Kerja Praktek ... 4

1.3.3 Waktu dan Tempat Pelaksanaan Kerja Praktek ... 4

1.4 Gambaran Umum PT Lotte Chemical Titan Nusantara ... 5

1.4.1 Lokasi dan Tata Letak Pabrik ... 5

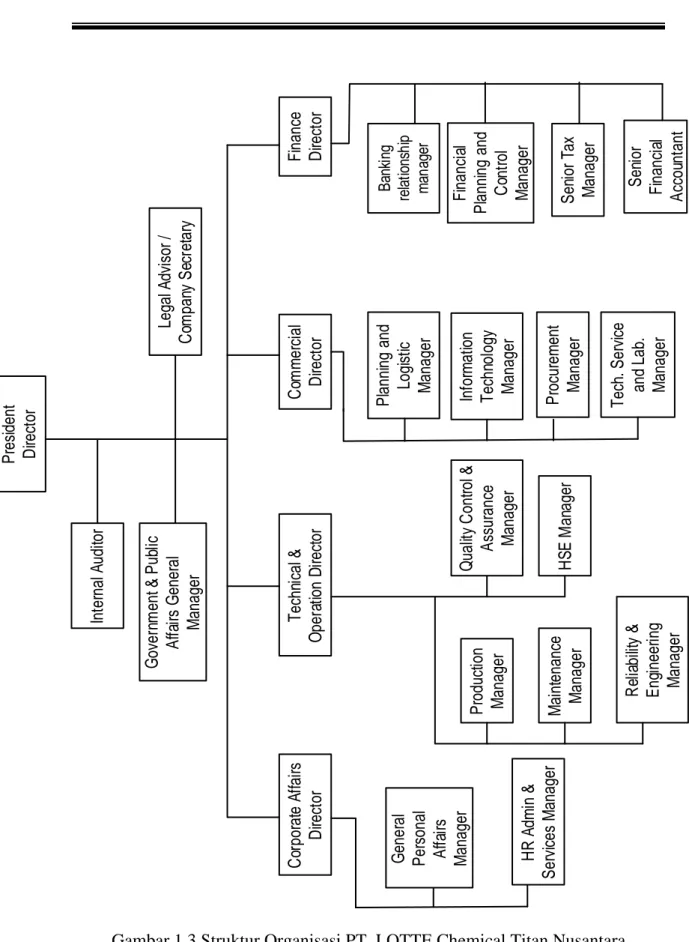

1.4.2 Struktur Organisasi ... 9

1.4.3 Kesehatan dan Keselamatan Kerja ... 11

1.4.4 Jam Kerja ... 13

BAB II DESKRIPSI PROSES 2.1 Spesifikasi Produk dan Bahan Baku... 14

2.1.1 Spesifik Produk ... 14

2.1.2 Spesifik Bahan Baku ... 19

2.2 Pemurnian Bahan Baku ... 21

2.3 Tahapan Proses Pembuatan Polietilena ... 23

BAB III ALAT PROSES DAN INSTRUMENTASI 3.1 Spesifikasi Alat Pada Train – 1... 32

3.1.1 Unit Persiapan Bahan Baku ... 32

4.1 Utilitas ... 53

4.1.1 Jetty ... 53

4.1.2 Sea Water Intake (SWI) ... 54

4.1.3 Unit Penyimpanan Etilene ... 55

4.1.4 Butene Sphere ... 55

4.1.5 Boil Off Gas Compressor ... 56

4.1.6 Treated Cooling Water ... 56

4.1.7 Portable Water Unit ... 57

4.1.8 Steam Generation ... 58

4.1.9 Instrument Air ... 59

4.1.10 Fuel Oil and LPG Storage ... 60

4.1.11 Nitrogen Supply ... 60

4.1.12 Hydrogen Supply ... 61

4.1.13 Effluent Treatment Unit ... 62

4.1.14 Flare Stack and Cold Vent ... 62

4.2 Pengolahan Limbah ... 62

4.2.1 Pengolahan Limbah Cair ... 63

4.2.2 Pengolahan Limbah Padat ... 65

4.2.3 Pengolahan Limbah Gas ... 65

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 66

5.2 Saran ... 66

DAFTAR PUSTAKA LAMPIRAN

Tabel 2.2 Tabel Tekanan Parsial Masing-Masing Bahan... 26

Tabel 4.1 Karakteristik Air Limbah yang aman bagi Lingkungan... 64

Tabel 4.1 Data Desain dan Perhitungan Aktual E-400... 78

Tabel 4.2 Data Desain dan Perhitungan Aktual E-401... 78

Gambar 1.2 Denah PT. Lotte Chemical Titan Nusantara... 8

Gambar 1.3 Struktur Organisasi PT. Lotte Chemical Titan Nusantara... 10

Gambar 2.1 Proses Pembuatan Polyethylene... 31

Gambar 3.1 Reaktor Fluidisasi... 52

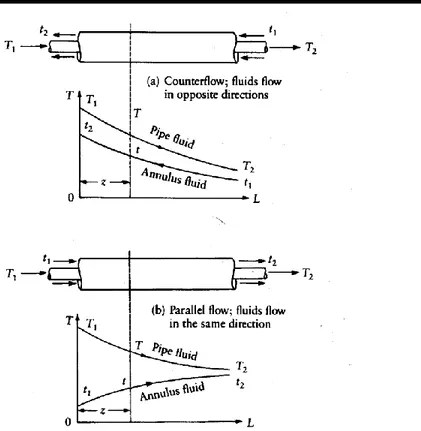

Gambar 2.1 Profil Temperatur dan Jenis Aliran Pada Heat Exchanger... 70

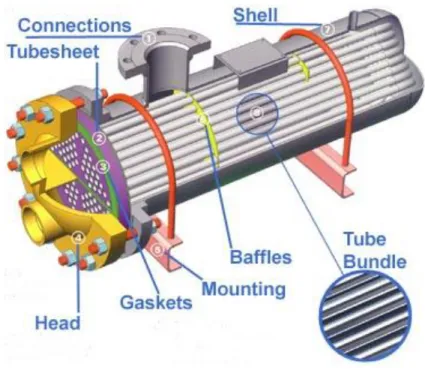

Gambar 2.2 Heat Exchanger shell and tube... 71

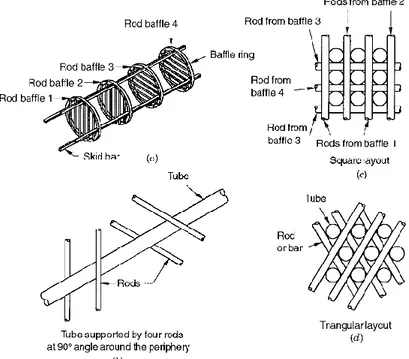

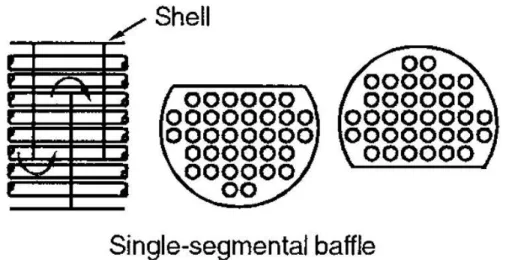

Gambar 2.3 Tube Layout Heat Exchanger... 72

PENDAHULUAN

1.1 Latar Belakang

Sumber daya alam minyak bumi dan gas alam merupakan bahan baku yang universal dan sangat penting apabila dilakukan lebih lanjut. Dari hasil pengolahan minyak bumi dan gas alam dapat dihasilkan bermacam – macam barang yang sangat bermanfaat bagi kehidupan manusia. Indonesia merupakan salah satu negara yang kaya akan sumber daya alam minyak bumi dan gas, sehingga sumber daya tersebut merupakan penopang utama pembangunan di Indonesia dengan memberikan kontribusi sangat besar bagi pemasukan devisa negara. Pemanfaatan minyak bumi dan gas tersebut yang sebagian besar di ekspor dalam bentuk mentah, sehingga masih terbuka lebar untuk meningkatkan nilai tambahnya dengan mengolah menjadi barang jadi maupun setengah jadi. Salah satu usaha yang dapat dilakukan adalah dengan mengolah sumber daya alam minyak dan gas bumi menjadi produk – produk petrokimia.

Industri petrokimia saat ini mengalami perkembangan yang sangat pesat baik dari perkembangan teknologi maupun dari permintaan konsumen yang semakin hari terus meningkat. Pembangunan industri – industri petrokimia baru terus dilakukan untuk memenuhi kebutuhan pasar, tidak hanya pasar dalam negeri tapi juga luar negeri.

Salah satu industri petrokimia yang sedang dikembangkan saat ini adalah industri polietilena yang menggunakan bahan baku dari etilen yang merupakan produk olahan dari minyak bumi. Etilen akan diolah menjadi bijih plastik yang banyak dibutuhkan dalam kehidupan manusia. Plastik bersifat mudah dibentuk, kuat dan murah, karena sifatnya ini sehingga plastik banyak digunakan oleh manusia. Banyak barang peralatan rumah tangga seperti karpet, box makanan, kantong plastik, gelas, benang, alat – alat teknik, karung serta kantong pengepakan terbuat dari plastik.

Kebutuhan bahan baku plastik semakin meningkat dengan semakin banyaknya plastik digunakan dalam berbagai kebutuhan. Untuk memenuhi

kebutuhan bahan baku plastik, maka didirikan pabrik bahan baku plastik yaitu PT. Lotte Chemical Titan Nusantara yang memproduksi polietilen. Pendirian industri polietilena di Indonesia merupakan terobosan baru yang diharapkan dapat menghemat devisa akibat besarnya impor bijih plastik serta untuk memenuhi kebutuhan bijih plastik di dalam negeri.

1.2 Sejarah PT. Lotte Chemical Titan Nuasantara

PT. Lotte Chemical Titan Nusantara dahulu bernama PT. Petrokimia Nusantara Interindo (PENI) adalah perusahaan petrokimia pertama di Indonesia sebagai penghasil polietilena yang merupakan salah satu bentuk kerjasama penanaman modal asing yang dipusatkan di daerah Cilegon.

Kebutuhan polietilena untuk pasar dalam negeri di Indonesia pada tahun 1986 adalah 207.000 ton yang semuanya harus dipenuhi dengan impor. Polietilena tersebut banyak diimpor dari beberapa negara di Timur Tengah, Amerika Selatan, dan Afrika. Pada tahun-tahun berikutnya kebutuhan polietilena meningkat sebesar 16%.

Proyeksi kebutuhan polietilena yang terus meningkat dan tidak adanya industri polietilena di Indonesia mendorong beberapa perusahaan luar negeri untuk melakukan investasi dengan mendirikan PT. Petrokimia Nusantara Interindo sekarang dikenal dengan PT. Lotte Chemical Titan Nusantara sebagai produsen pertama penghasil polietilena di Indonesia. Perusahaan-perusahaan tersebut adalah BP Chemical (Inggris) sebagai pemegang saham terbesar yang bekerjasama dengan PT. Arseto Petrokimia (Indonesia), Mitsui & Co. Ltd (Jepang) dan Sumitomo Co (Jepang). Investasi saham Penanaman Modal Awal (PMA) dari PT. PENI sebagai berikut :

1. BP Chemical = 50 %

2. Mitsui & Co.Ltd = 25 %

3. Sumitomo Co. = 12,5 %

4. PT. Arseto Petrokimia = 12,5 %

Rencana pembangunan pertama kali pada pertengahan tahun 1988 dengan luas area 47 Ha yang berada pada sepanjang laut jawa bagian barat antara Cilegon

dan Merak. Kemudian dilanjutkan dengan tahap pembangunan konstruksi pabrik yang di mulai awal tahun 1990 yang ditangani langsung BP Chemical dan bekerjasama dengan UBE Industries Ltd dari Jepang sebagai kontraktor utama dan berhasil diselesaikan pada akhir tahun 1992. Pada tanggal 18 Februari 1993 PT. PENI diresmikan oleh Presiden Soeharto dan sekaligus dimulainya produksi polietilena pertama di Indonesia dengan kapasitas produksi untuk Train 1 pada Juni 1993 mencapai 200.000 ton/tahun.

Pada tahun 1994 pembangunan Train 2 selesai dilaksanakan sehingga menambah kapasitas sebesar 50.000 ton/tahun. Dengan selesainya pembangunan Train 3 pada tahun 1998 maka kapasitas produksi total bertambah menjadi 450.000 ton/tahun dan mulai beroperasi pada bulan Juni 1998. Penambahan kapasitas produksi selanjutnya direncanakan pada tahun 1999 sampai tahun 2002 yaitu penambahan kapasitas produksi menjadi 560.00 ton/tahun. Namun rencana ini sedikit terhambat oleh krisis ekonomi yang terjadi di Indonesia, sehingga mempengaruhi kepemilikan saham perusahan.

Pada bulan Mei 2003 terjadi penjualan seluruh saham kepada Indika Group. Akan tetapi sejak 26 maret 2006 kepemilikan saham PT. PENI (PT. Petrokimia Nusantara Interindo) sepenuhnya dimiliki oleh TITAN Chemical yang berasal dari Malaysia dan namanya berubah menjadi PT. TITAN Petrokimia Nusantara.

Pada tahun 2010 terjadi penjualan saham kembali kepada HONAM, salah satu anak perusahaan LOTTE Group yang berasal dari Korea Selatan, akan tetapi dengan adanya pergantian kepemilikan tersebut PT. TITAN Petrokimia Nusantara belum mengalami perubahan nama sampai sekarang. Dan pada bulan April 2013 nama PT. TITAN petrokimia Nusantara bergani nama menjadi PT. Lotte Chemical Titan Nusantara.

1.3 Pelaksanaan Kerja Praktek

Pelaksanaan Kerja Praktek yang merupakan salah satu program Tugas Akhir pendidikan Sarjana Strata-1 Jurusan Teknik Kimia Universitas Sultan Ageng Tirtayasa yang dimaksudkan untuk memberi kesempatan kepada mahasiswa agar

dapat melihat secara aktual dan merasakan suasana lingkungan tempat berlangsungnya proses dan berfungsinya sistem pemroses.

1.3.1 Tujuan Kerja Praktek

Pelaksanaan program Kerja Praktek bagi mahasiswa dalam lingkup program pendidikan Sarjana Strata-1 Jurusan Teknik Kimia Universitas Sultan Ageng Tirtayasa bertujuan agar mahasiswa :

1) Memenuhi kurikulum sebagai salah satu syarat untuk menyelesaikan mata kuliah Kerja Praktek jurusan Teknik Kimia, Universitas Sultan Ageng Tirtayasa, Banten.

2) Mendapatkan gambaran nyata tentang wujud dan pengoperasian sistem pemproses atau fasilitas yang berfungsi sebagai sarana produksi dan juga tentang organisasi kerja dan penerapannya dalam upaya mengoperasikan suatu sarana produksi.

3) Menambah wawasan dan melatih sense of Engineering guna menghadapi kemajuan teknologi industri kimia di masa yang akan datang.

1.3.2 Ruang Lingkup Kerja Praktek

Untuk mencapai tujuan di atas, diharapkan agar mahasiswa dapat melakukan Kerja Praktek dengan tahap-tahap sebagai berikut :

1) Mengenal perusahaan secara keseluruhan melalui orientasi umum

2) Memahami struktur proses, sistem pemroses serta pengoperasiannya melalui orientasi operasional.

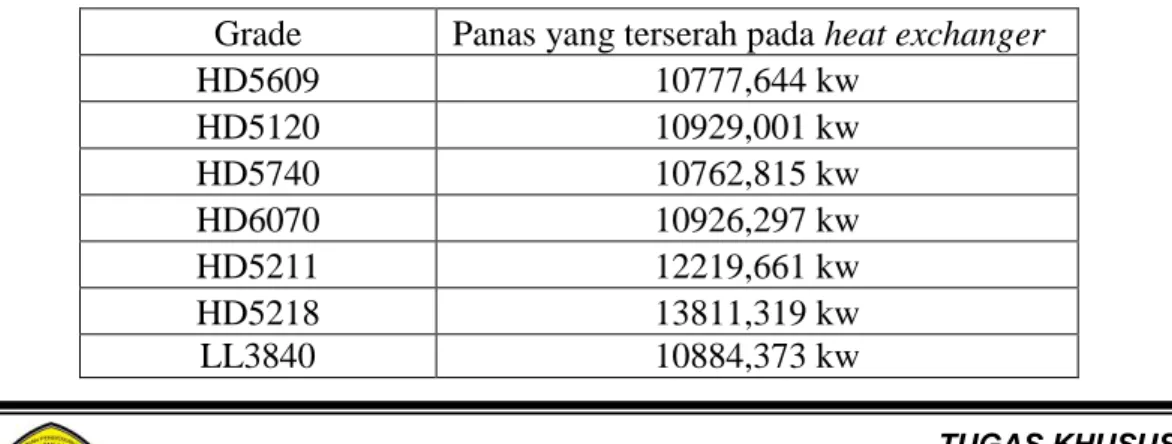

3) Menganalisa masalah dan penyelesaiannya melalui orientasi process engineering dan pelaksanaan tugas khusus. Tugas khusus yang diberikan adalah mengitung panas yang terserap pada heat exchanger untuk masing – masing grade pada train 1 serta mengevaluasi kinerja gas cooler.

1.3.3 Waktu dan Tempat Pelaksanaan Kerja Praktek

Kerja praktek berlangsung selama satu bulan yaitu dari tanggal 1 November sampai 29 November 2013. Adapun tempat pelaksanaan kerja praktek berlangsung di :

(1) Training Center (2) Operation Train 1

(3) Engineering and Maintenance building.

1.4 Gambaran Umum PT. Lotte Chemical Titan Nusantara

Gambaran umum mengenai PT. Lotte Chemical Titan Nusantara meliputi lokasi dan tata letak pabrik, struktur organisasi, kesehatan dan keselamatan kerja, dan jam kerja.

1.4.1 Lokasi dan Tata Letak Pabrik

PT. Lotte Chemical Titan Nusantara didirikan di atas area seluas 47 Ha sepanjang laut Jawa bagian barat antara Cilegon - Merak, tepatnya berlokasi di Jalan Raya Merak KM 116 Desa Rawa Arum Cilegon-Banten 42436 dan dibatasi oleh:

1. Bagian Utara pabrik berbatasan dengan tanah penduduk setempat.

2. Bagian Selatan pabrik berbatasan dengan tanah kosong milik PT. Lotte Chemical Titan Nusantara Bagian Timur pabrik berbatasan dengan PT. Amoco Mitsui PTA.

3. Bagian Barat pabrik berbatasan dengan Selat Sunda.

Pemilihan lokasi ini dilakukan dengan mempertimbangkan hal-hal sebagai berikut :

1. Lokasi di pinggir pantai sehingga memudahkan transport bahan baku (Ethylene dan Butene) yang diimport dari luar negeri dan dapat membangun pelabuhan kecil (Jetty) untuk sarana bongkar bahan baku tersebut.

2. Lokasi yang berdekatan dengan Selat Sunda memudahkan penyediaan sumber air yang banyak dibutuhkan untuk sistem utilitas, misalnya untuk Treated Cooling Water, Cooling Water Storage, Sea Water Intake, Steam water dan air untuk pemadam kebakaran. Selain itu lokasi PT. Lotte Chemical Titan Nusantara berdekatan dengan Pembangkit Listrik Tenaga Uap (PLTU) Suralaya sehingga mudah dalam penyaluran tenaga listriknya.

3. Lokasi PT. Lotte Chemical Titan Nusantara terletak di pinggir selat sunda dan dekat dengan sarana dan prasarana transportasi laut, sehingga mempermudah dalam transportasi produk yang akan diekspor ke luar negeri lewat jalan laut 4. Lokasi PT. Lotte Chemical Titan Nusantara dekat dengan sarana dan prasarana

transportasi darat sehingga memudahkan pemasaran produk dalam negeri. Area pabrik PT. Lotte Chemical Titan Nusantara dibagi menjadi dua area, yaitu sebagai berikut:

1. Area 1

Area ini terdiri dari unit utilitas dan unit core common yang berfungsi sebagai unit pendukung proses utama atau proses polimerisasi sampai finishing.

Unit Utilitas meliputi beberapa bagian seperti Jetty, Sea Water Intake (SWI), Ethylene Storage Unit (ESU), Butene Sphere, Treated Cooling Water (TCW), Potable Unit, Waste Water Treatment, Instrument and Plant Air, Steam Generation, Fuel Oil Storage, Plant Flare and Vent, LPG Storage, Nitrogen Supply, Hydrogen Supply.

Unit Core Common meliputi Reagent Storage Unit (RSU), Solvent Recovery Unit (SRU), Feed Purification Unit (FPU), Catalyst Preparation Unit (CPU), Catalyst Activation Unit (CAU).

2. Area 2

Area 2 ini terdiri dari Train 1, Train 2, dan Train 3 yang merupakan area proses utama untuk menghasilkan polyethylene. Train 1 dan Train 2 meliputi Prepolymerization Unit (PPU), Polymerization Unit (PU), Additive and Pelletizing Unit (APU), Product Store and Bagging Unit (PBU). Sedangkan pada Train#3 tidak dilakukan proses Prepolymerization Unit (PPU) karena katalis yang digunakan langsung di injeksikan ke dalam reaktor utama. Train 1 menghasilkan produk polyethylene berupa high density polyethylene (HDPE) dengan menggunakan katalis Ziegler, Train 2 menghasilkan produk polyethylene jenis HDPE dengan menggunakan katalis Kromium, dan Train 3 memproduksi Linear Low Density Polyethylene (LLDPE) dengan katalis Sylopole.

(Administrasi), Control Room, Training Center, Workshop, Engineering dan Maintenance, Technical Servis dan Quality Control dan lain-lain. Bangunan satu dengan yang lain terpisah oleh jalan membentuk blok-blok sehingga letaknya cukup teratur dan rapi. Untuk sistem pemipaannya disusun di pipe rack, demikian juga untuk kabel-kabel disusun dalam cable rack. Bangunan selain area produksi terletak dibagian depan, sedangkan unit produksi terbagi atas blok – blok sesuai dengan pembagian area proses dan utilitas. Denah lokasi dapat dilihat pada Gambar 1.1, sedangkan tata letak pabrik dapat dilihat pada Gambar 1.2.

Kantor pusat PT. Lotte Chemical Titan Nusantara berada di Gedung Setiabudi 2 Lantai 3 deretan 306 – 307, Jl. H.R Rasuna Said Kav. 62 Jakarta 12920.

Sumber : Material Training PT. PENI.1998 Gambar 1.1 Lokasi PT. Lotte Chemical Titan Nusantara

8 4 3 12 5 6 16 12 10 11 14 15 19 18 17 23 22 24 12 32 30 31 27 28 9 13 20 21 34 25 26 29 7 1 2 1 33 T O J E T T Y Keterangan : 1. Pos Jaga 2. Timbangan

3. PT.. Liquid Air Indonesia 4. PT.. UAP 5. Mushola 6. Locker 7. Parkir 8. Gedung Administrasi 9. Training Center 10. Gedung Fireman &Emergency 11. Gedung TC & QC 12. Warehouse 13. Workshop 14. Operating Center 15. Additive &Pelleting (Train 1&2) 16. Contraktor Room 17. Train 1 18. Train 2 19. Train 3

20. Additive & Pelleting Train#3

21. IBL

22. Feed Preparation 23. CPU & FPU 24. Chemical Storage 25. Butene Storage 26. Ethylene Storage 27.Cooling Water &

Desalination Unit 28. CAU

29. BOG

30. Main Plant Substation 31. Effluent System 32. Instrumen Supply 33. Flare System 34. Primary Substation

Sumber : Material Training PT. PENI.1998 Gambar 1.2 Denah PT. Lotte Chemical Titan Nusantara

1.4.2 Struktur Organisasi

Struktur organisasi PT. Lotte Chemical Titan Nusantara adalah struktur orgnanigram garis, dimana pimpinan tertinggi perusahaan ada dibawah President Director yang berkedudukan di Jakarta dan dibantu oleh Vice Prsident Director,dan Executive Secretary. Dibawah President Director terdapat empat General Manager yang membantu tugas President Director , meliputi : Commercial General, Finance Director, Work General Manager, dan Project Manager. Dimana Project Manager dibentuk ketika proses pembangunan unit produksi Train 3 dimulai.

Works General Manager merupakan pimpinan tertinggi di PT. Lotte Chemical Titan Nusantara. Production site yang berkedudukan di Merak. Work General Manager bertanggung jawab terhadap seluruh Merak Plant yang membawahi empat Manager yaitu Manufacturing Manager, Technical & Development Manager, HR & Administration Manager dan Loss Control Manager. Departemant Engineering dan Maintenance merupakan bagian khusus yang menangani permasalahan engineering dan maintenance. Departemen Engineering dan Maintenance dipimpin oleh seorang Manufacturing Manager. Manufacturing Manager langsung membawahi tiga bidang kerja yang ada di departemennya, yaitu: 1. Senior Instrumen / Electrical Engineer.

2. Senior DCS / Distributed Control System and Control Engineer. 3. Engineering Service Superintendent.

Secara umum struktur organisasi PT. Lotte Chemical Titan Nusantara pada Gambar 1.3 berikut.

Gambar 1.3 Struktur Organisasi PT. LOTTE Chemical Titan Nusantara Sumber : Material Training PT. PENI.1998

F in an ce D ire ct or S en io r Ta x M an ag er F in an ci al P la nn in g an d C on tr ol M an ag er Ba nk in g re la tio ns h ip m an ag er C om m er ci al D ire ct or P ro cu re m en t M an ag er In fo rm at io n T ech no lo gy M an ag er P re si de nt D ire ct or Le ga l A dvi so r / C om pa ny S ecr et ar y G ove rn m en t & P ub lic A ffa irs G en er al M an ag er In te rn al A ud ito r T ech ni ca l & O pe ra tio n D ire ct or M ai nt en an ce M an ag er P ro du ct io n M an ag er R el ia bi lit y & E ng in ee rin g M an ag er H S E M an ag er Q ua lit y C on tro l & A ssu ra nce M an ag er C or po ra te A ffa irs D ire ct or H R A dm in & S er vi ce s M an ag er S en io r F in an ci al A cco un ta nt P la nn in g an d Lo gi st ic M an ag er T ech . S er vi ce an d La b. M an ag er G en er al P er so na l A ffa irs M an ag er

1.4.3 Kesehatan dan Keselamatan Kerja

Untuk memberikan pelayanan kesehatan bagi semua tenaga kerjanya, PT. Titan Petrokimia Nusantara membangun sebuah klinik yang terdapat dilokasi pabrik. Tenaga kesehatan di klinik terdiri dari tiga orang dokter, seorang berstatus on duty (siap di tempat) dan dua orang lainnya berstatus on call (siap dipanggil) serta enam orang tenaga paramedik.

Jenis pelayanan kesehatan meliputi :

a) Pemeriksaan kesehatan karyawan baru sebelum bekerja pada PT. Lotte Chemical Titan Nusantara.

b) Pemeriksaaan kesehatan secara berkala dua tahun sekali atau setahun sekali. c) Pelayanan kesehatan umum untuk setiap karyawan tetap, training kesehatan

dan PPPK.

Prosedur keamanan dan keselamatan kerja PT. Lotte Chemical Titan Nusantara sangat ketat. Hal ini dilakukan untuk menciPT.akan kondisi yang sangat baik bagi lingkungan kerja, tenaga kerja maupun peralatan. Secara keseluruhan sistem keselamatan kerja di PT. Titan Petrokimia Nusantara terdiri dari :

1. APD (Alat Pelindung Diri)

APD disebut juga PPE (Personal Protective Equipment) yang digunakan PT. Titan Petrokimia Nusantara yaitu Safety helmet, goggle glasses, spectacle, face shield, dust mask, ear plug, gloves, safety belt, alumunium suit, full body harness, life lines, wear pack, Breathing apparatus dan safety shoes. Pemakaian alat pelindung diri ini tergantung dari jenis pekerjaan yang akan dilaksanakan untuk mencegah terjadinya accident. Namun secara umum semua pegawai di PT. Lotte Chemical Titan Nusantara minimum harus mengenakan safety shoes, safety helmet dan spectacle.

2. Jenis Pengaman

Berupa peralatan yang berfungsi sebagai pelindung dan pencegah bahaya – bahaya lebih lanjut terhadap tenaga kerja. Antara lain : rotating unit cover (penutup mesin yang berputar), pagar pengaman tangga pada daerah yang tinggi, eye and body shower, traffic sight, grounding and bounding, sikring dan saklar alat pengatur tekanan, dan lain sebagainya.

3. Penanggulangan Kebakaran dan Emergency

PT. Lotte Chemical Titan Nusantara memiliki potensi bahaya kebakaran yang tinggi, untuk itu perlu pencegahan dan penanggulangan bahaya kebakaran. Di PT. Lotte Chemical Titan Nusantara terdapat satuan pemadam kebakaran dan klinik yang dilengkapi dengan ambulance. Selain itu setiap orang yang berada di dalam area pabrik dilarang keras untuk membawa rokok, korek api kamera atau benda lain yang bisa menimbulkan bunga api.

Untuk penyelamatan apabila terjadi suatu keadaan darurat maka semua tenaga kerja harus menuju ke sebuah tempat yang dinamakan Head Account Point (HAP) yang terdapat di setiap gedung. HAP ini dipimpin oleh seorang Building Warden yang bertanggung jawab terhadap evakuasi keselamatan pekerja dalam gedung dan mencari tahu tentang peristiwa yang terjadi (lewat HT). Bila keadaan bertambah gawat maka semua karyawan yang telah berkumpul pada masing-masing HAP – nya akan keluar bersama-sama ke suatu tempat yang disebut AP (Assembly Point) yang berada di luar area pabrik. Kemudian informasi keadaaan darurat akan ditangani oleh Emergency Response Team yang terdiri dari Security Medical, Fireman, Auxiliary Fireman, Shift Superintendent dan Supervisor.

Untuk melatih kebiasaan tersebut maka setiap tiga bulan dilakukan pelatihan emergensi agar semua tenaga kerja terbiasa dengan kondisi tersebut hanya untuk mengetest sirine.

4. Sistem Ijin Kerja

PT. Lotte Chemical Titan Nusantara merupakan perusahaan yang beresiko tinggi sehingga harus menggunakan ijin kerja sekalipun dalam keadaaan darurat yang dikeluarkan oleh supervisor area (Authorise Personal) yang diketahui safety engineering. Jenis-jenis ijin kerja yang ada dalam pabrik PT. Lotte Chemical Titan Nusantara adalah :

a) Hot Work Permit

Ijin ini harus dimiliki pekerja yang pekerjaannya dapat menimbulkan panas atau nyala api seperti pengelasan pipa atau bejana, penggunaan bor listrik, gerind, dan lain-lain.

b) Cold Work Permit

Ijin ini harus dimiliki pekerja yang pekerjaannya tidak minimbulkan api atau panas sama sekali atau alat-alat yang dikerjakan tidak menimbulkan nyala api atau panas. Cara kerja yang dapat dikategorikan dalam hal ini adalah penggantian valve, penggantian pipa, pengecekan peralatan, pembersihan material, dan lain-lain.

c) Confined Space Work Permit

Ijin bekerja untuk pekerjaan di ruangan tertutup, hampa udara atau ruangan dengan kandungan oksigen terbatas. Misalnya: membersihkan reaktor, tangki – tangki, dan lain – lain. Sebelum melakukan pekerjaan ini harus dilakukan pengujian terhadap gas – gas berbahaya dan kadar oksigen dalam ruangan.

1.4.4 Jam Kerja

Karyawan di PT. Lotte Chemical Titan Nusantara terbagi manjadi karyawan Shift dan non Shift dengan jumlah jam kerja 48 jam tiap minggu. Adapun pembagian jam kerja untuk karyawan tetapnya adalah :

1.Karyawan Non Shift (Daily) masuk lima kali dalam seminggu dari hari Senin sampai hari Jum’at.

Jam kerja = 07.30-16.30 WIB. Istirahat = 12.00-13.00 WIB.

2.Karyawan Shift jam kerja terbagi atas 3 shift yaitu : Shift I = 06.00-14.00 WIB.

Shift II = 14.00-22.00 WIB. Shift III = 22.00-06.00 WIB.

Hanya karyawan bagian operasi (Shift Supervisior dan Operator) yang bekerja secara shift. Operator dibagi menjadi 4 group dengan rincian jadwal setiap hari sebagai berikut : 3 group bekerja secara shift, 1 group libur. Masing – masing group bekerja secara shift selama seminggu, kemudian mendapat waktu libur selama 2 hari.

DESKRIPSI PROSES

PT Lotte Chemical Titan Nusantara memproduksi polyethylene dengan menggunakan lisensi teknologi dari BP Chemical. Produk polyethylene yang dihasilkan adalah jenis Linear Low Density Polyethylene (LLDPE) dan High Density Polyethylene (HDPE) dengan merk dagang Titanvene. Proses produksi polyethylene ini melalui beberapa tahap yaitu Unit Pre Polimerisasi (PPU), Unit Polimerisasi (PU), Unit Additive dan Pelleting serta Unit Bagging. Untuk pemurnian bahan baku dan pembuatan katalis Ziegler-Natta dilakukan dalam suatu unit tersendiri yaitu Unit Core Common yang terletak di luar area proses Train 2 sehingga tidak tercantum dalam diagram proses.

2.1 Spesifik Produk dan Bahan Baku 2.1.1 Spesifik Produk

1. Innovex,LLDPE (Linier Low Density Polyethylene)

LLDPE adalah polimer linear dengan percabangan rantai pendek dan memiliki ketahanan yang lebih tinggi terhadap tekanan.LLDPE merupakan bahan baku prima untuk pembuatan kantong plastic mulai dari kemasan tipis sampai dengan yang tebal.

2. Rigidex,HDPE (High Density Polyethylene)

HDPE memiliki derajat rendah dalam percabngannya dan memiliki kekuatan antar molekul yang sangat tinggi.HDPE biasa digunakan sebagai bahan pembuatan botol susu, kemasan detergen, kemasan margarin, pipa air dan tempat sampah.

3. Kualitas Produk

PT Lotte Chemical Titan Nusantara menghasilkan produk yang dapat digunakan untuk berbagai aplikasi. Berdasarkan kualitas produk yang dihasilkan, polietilena dapat digolongkan menjadi beberapa jenis, yaitu :

a). Prime

Merupakan produk yang mempunyai kualitas yang sesuai dengan spesifikasi yang diinginkan pemesan.

b). Near Prime

Merupakan produk yang mempunyai kualitas yang sedikit menyimpang darti spesifikasi yang diinginkan oleh pemesan.

c). Off Grade

Produk yang tidak sesuai dengan yang diinginkan ukurannya oleh pemesan. d). Scrap

Produk yang kurang sempurna dimana terjadi kesalahan prosedur pada proses produksi.

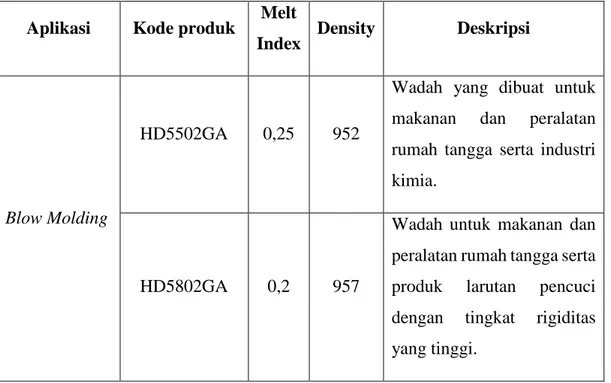

Tabel 2.1Spesifikasi dan aplikasi utama produk PT. Lotte Chemical Titan Nusantara

Aplikasi Kode produk Melt

Index Density Deskripsi

Blow Molding

HD5502GA 0,25 952

Wadah yang dibuat untuk makanan dan peralatan rumah tangga serta industri kimia.

HD5802GA 0,2 957

Wadah untuk makanan dan peralatan rumah tangga serta produk larutan pencuci dengan tingkat rigiditas yang tinggi.

HD5401GA 0,09 952

Wadah besar untuk industri kimia dan barang teknik

dengan ESCR dan

toughness yang tinggi

HM5250GA 5 952

Wadah dengan kapasitas hingga 150 liter untuk produk yang reaktif di mana diperlukan izin dari UN

HM5420GA 2 950

Wadah beasar (200 liter dan lebih) untuk aplikasi yang membutuhkan toughness yang maksimum seperti

wadah-wadah yang

membutuhkan persetujuan UN untuk pengemasan barang-barang reaktif dan berbahaya.

Roto

Moulding HD3840UB 4 938

Rotational moulded tanks, drum, hopper, dan boat untuk keperluan diluar ruangan dengan tahanan sangat baik terhadap UV

Tape dan monofilament

HD5609AA 0,9 956 Tapes : woven covers, netting, open weaves sack

Wire and

cabel BPD3220 2,6 920

Campuran untuk pembuatan kawat dan kabel, dapat dicampur jenis polietilen lainnya.

Blending HD5210AA 1,6 952

Grade campuran untuk monofilamen film HDPE dan keperluan pelapisan.

Organoleptic injection moulding

HD5120EA-B 2 950

Produk organoleptik khusus dengan bau dan tingkat pencemaran yang rendah, untuk tutup botol minuman berkarbonasi dan minuman ringan.

HD5120GA-B 2 950

Untuk tutup botol minuman berkarbonasi dan minuman ringan dengan additive slip.

HD5120GB-B 2 950

Untuk tutup botol minuman berkarbonasi dan minuman ringan dengan additive high slip.

HD6070EA-B 7,2 959

Untuk tutup botol air mineral dan minuman ringan tidak berkarbonasi dengan stiffness yang tinggi.

HD5211EA-B 11 951

Untuk tutup botol air mineral dan minuman ringan tak berkarbonasi.

HD5120EA 2,1 952 Tutup botol bahan kimia dan minuman ringan.

HD5050EA 4 948

Caps dan closures,technical moulding, peralatan rumah tangga, tabung penyangga kosmetik.

HD5211EA 2,1 952 Mainan, peralatan rumah dan tutup botol.

LL Film

LL0209AA 1,0 920

Lapisan pembungkus low

slip untuk adhesive

lamination film dengan level gel yang rendah, juga untuk sack film dengan beban yang berat.

LL0209SA 01,0 920

Lapisan pembungkus high slip untuk adhesive lamination film dengan level gel yang rendah melalui

pencampuran dengan

LL0209AA

LL0209SR 1,0 920

Lapisan film yang kuat dan high slip untuk pengemasan transparan makanan, retail dan barang industri.

LL0220AA 2 920

Lapisan film low slip yang mudah diekstrusi.Dicampur dengan jenis polyethylene

lainnya untuk pembuatan kabel dan kawat.

HD Film HD5301AA 9 950

Lpaisan film pengemasan yang tipis dan kantong plastik.

General injection moulding

HD5470UA 4 955 Untuk pembuatan palet,

keranjang, dan drum.

HD6070EA 7,6 958

Pembuatan alat rumah tangga, kontainer dan wadah.

HD6070UA 7,6 958

Pembuatan alat rumah tangga, kontainer dan wadah dengan ketahanan terhadap UV yang tinggi.

HD5218EA 18 952

Pembuatan alat rumah tangga, kontainer dan mainana anak-anak.

HD5226EA 26 951 Pembuatan alat rumah

tangga dan kemasan.

2.1.2 Spesifik Bahan Baku

1. Ethylene

Ethylene liquid dari Jetty sebelum ditransfer ke train disimpan dahulu dalam Ethylene Storage Tank (7-T-350). Ethylene tersebut disimpan dalam tangki storange dalam bentuk cair dengan suhu –103 0C dan tekanan 40-80 m Barg. Untuk menjaga suhu dan tekanan tersebut, pada tangki ethylene dilengkapi dengan sistem refrigerasi. Sistem refrigerasi ini disebut sistem Boil Off Gas (BOG).

Kapasitas tangki penyimpanan ethylene adalah 12.000 ton dan hanya diisi sekitar 8000 ton ethylene. Pada Ethylene Storage Tank dilengkapi dengan Ethylene Vaporizer yang berfungsi untuk mengubah Ethylene Liquid menjadi Ethylene Vapor sebelum ditransfer ke Train.

Ethylene dalam fase uap di suplai langsung dari Cina dan ethylene tersebut tidak disimpan terlebih dahulu tetapi langsung mengalami proses pemurnian yang selanjutnya digunakan dalam proses. Spesifikasi Ethylene :

1) Rumus molekul : C2H4

2) Berat molekul : 28,05 gr/grmol 3) Fase/ warna : gas/ tak berwarna 4) Titik leleh/ titik didih : -169 0C / -103,9 0C 5) Density (0 0C, 1 atm) : 0,0783 lb/cuft

6) Spesific gravity : 0,57

7) Kelarutan dalam 100 bagian : Air = 26 cc Alkohol = 360 cc 2. Butene-1

Kebutuhan butena di import dari luar Indonesia dengan menggunakan kapal tanker berkapasitas rata – rata sebesar 850-1000 ton dengan debit 3.552.500 m3/jam. Butene disimpan dalam Butene Storange Tank (7-T-240) dengan kapasitas 6.126 ton dan hanya diisi sekitar 4.084 ton dengan suhu 26-30 0C dalam bentuk cairan pada tekanan 2,5-3 barg. Tangki penyimpanan butene bagian luarnya diisolasi untuk menjaga kondisi butene dalam tangki serta untuk proteksi kebakaran. Spesifikasi Butene-1:

1) Rumus molekul : CH2 = CHCHCH3

2) Berat molekul : 56,10 gr/grmol 3) Fase/ warna : gas/ tak berwarna 4) Titik leleh/ titik didih : -145 0C / -10 0C 5) Spesific gravity : 0,6

3. Hidrogen

Kebutuhan gas hidrogen dipasok oleh PT United Air Product (UAP) ± 51,48 m3/jam dan PT Air Liquid Indonesia (ALINDO) ± 72,548 m3/jam melalui pipa dengan diameter 6 inci. Untuk kebutuhan proses, gas hidrogen langsung ditransfer tanpa di simpan terlebih dahulu dalam tangki penyimpanan. Spesifikasi Hidrogen :

1) Rumus molekul : H2

2) Berat molekul : 2,016 gr/grmol

3) Fase/ warna : gas/ tak berwarna

4) Titik leleh/ titik didih : -259,1 0C / -252,7 0C 5) Density (0 0C, 1 atm) : 0,0111 lb/cuft

6) Spesific gravity : 0,07

7) Kelarutan dalam 100 bagian : Air dingin = 2,1 cc Air panas = 0,85 cc

2.2 Pemurnian Bahan Baku

Pemurnian bahan baku utama (ethylen dan butene) dilakukan sebelum digunakan dalam proses pembuatan polyethylene. Ethylene di bebaskan dari kandungan sulfur, acetylene, karbon monoksida, karbon dioksida, oksigen, dan air, sedangkan butene dibebaskan dari kandungan airnya. Karena kemurnian bahan baku sangat berpengaruh terhadap reaksi polimerisasi dan produk yang dihasilkan. Pemurnian bahan baku polyethylene terdiri dari beberapa tahap sebagai berikut :

1. Penghilangan Sulfur dari Ethylene

Penghilangan sulfur dilakukan dalam Sulphur Absorber (0-R-910). Prinsipnya adalah mengabsorbsi sulfur dengan menggunakan solid katalis zinc oxide (ZnO). Ethilen masuk dari bagian atas Sulphur Absorber melewati katalis zinc oxide sehingga sulfur terabsorbsi dan kemudian ethilen yang telah bebas sulfur keluar pada bagian bawah Sulfur Absorber. Sulfur dihilangkan dari ethylene karena sulfur dapat mengakibatkan korosi pada peralatan operasi dan dapat mematikan aktivitas katalis.

Reaksi yang terjadi adalah :

H2S(g) ZnO ZnS(g) + H2O() 2. Penghilangan Acetylene dari Ethylene

Acetylene (C2H2) dihilangkan di dalam Acetylene Hydrogenator (0-R-920)

dengan prinsip hidrogenasi menggunakan katalis palladium (Pd Catalyst). Ethylene masuk dari bagian bawah Acetylene Hydrogenator melewati katalis palladium dan kemudian ethylene yang telah bebas Acetylene keluar pada bagian atas Acetylene Hydrogenator. Reaksi yang terjadi adalah :

C2H2 (g) + H2 (g)

C2H4 (g)3. Penghilangan Karbon Monoksida dan Oksigen dari Ethylene

Penghilangan CO dan O2 dilakukan dalam Ethylene Treater (0-R-930). CO

dihilangkan dengan reaksi oksidasi dengan menggunakan katalis Copper Oxide (CuO) sehingga menghasilkan CO2. Sedangkan O2 dihilangkan dengan reaksi

reduksi dengan menggunakan reduktor Copper (Cu) sehingga menghasilkan CuO. Reaksi yang terjadi adalah :

a. Reaksi oksidasi :

CO katalisCuO CO2 + Cu

b. Reaksi reduksi :

O2 reduktorCu CuO 4. Penghilangan H2O dan Carbon Dioksida dari Ethylene

Air dihilangkan dari ethylene di dalam Ethylene Dryer (0-R-935) dengan menggunakan katalis Molecular Sieve, Sedangkan penghilangan CO2 dari ethylene

terjadi dalam CO2 absorber treater (0-R-950) dengan menggunakan katalis Sodium Oxide atau sering disebut dengan katalis ALCOA. Ethylene yang akan dihilangkan kandungan airnya masuk ke Ethylene Dryer dari bagian bawah dan kemudian ethylene yang telah bebas H2O keluar pada bagian atas, selanjutnya ethylene

tersebut masuk ke CO2 absorber pada bagian atas dan keluar pada bagian bawah. Setelah keluar dari CO2 absorber ini, diharapkan ethylene terbebas dari kandungan

5. Penghilangan H2O dari Butene-1

Air dihilangkan dari butene-1 didalam Buthene Commonomer Dryer (0-R-940) dengan menggunakan katalis Molecular Sieve. Butene yang akan dikeringkan masuk melalui bagian bawah Butene Commonomer Dryer dan keluar dari bagian atas. Butene-1 yang telah dikeringkan dalam Butene Commonomer Dryer diharapkan terbebas dari kandungan H2O.

2.3Tahapan Proses Pembuatan Polietilena

Proses pembuatan polietilena pada Train 1 melewati beberapa tahapan, antara lain.

1. Unit Prepolimerisasi

Unit prepolimerisasi bertujuan untuk membentuk sejumlah kecil polimer di sekitar katalis, hal ini dilakukan untuk memastikan bahwa partikel katalis dengan aktivasi tinggi tidak masuk ke reaktor utama, karena dapat mengakibatkan local hot spot, pembentukan gel dan untuk mengatur distribusi penyebaran katalis dalam reaktor fluidised bed. Efek yang lain adalah untuk membatasi kecepatan akses monomer ke katalis selama polimerisasi di reaktor. Hasil akhir dari reaktor prepolimerisasi adalah powder prepoli yang akan digunakan dalam pembuatan polietilen di reaktor polimerisasi.

Tahap-tahap proses pembuatan prepolimer menggunakan katalis Ziegler-natta adalah sebagai berikut:

1) Tahap Pengisian (charging)

Reaksi prepolimerisasi ini dilakukan secara batch di dalam reaktor prepolimerisasi (R-200). R 200 ini merupakan reaktor berpengaduk yang dilengkapi dengan jaket pendingin dan internal candle untuk memindahkan panas dari reaksi prepolimerisasi. Langkah awal Hexane (solvent) dimasukkan ke dalam reaktor prepolimerisasi (R-200) dengan volume awal 3,8 m³ yang diukur dengan menggunakan Solvent Pipette Tank, kemudian langsung dimasukkan katalis Ziegler-Natta dengan volume 3 m³ yang

diukur dengan menggunakan Catalyst Pipette Tank. Sesudah katalis Ziegler-Natta dimasukkan, maka TnOA dimasukkan dengan volume 3 m³ yang diukur dengan menggunakan TnOA 2nd Pipette Tank.

Pada awal charging, agitator bergerak dengan kecepatan rendah sekitar 20 rpm. Selama charging berlangsung solvent tetap ditambahkan secara kontinue ke dalam reaktor prepolimerisasi (R-200) sampai volume 7 m³. Setelah solvent maksimal, maka agitator akan bergerak dengan kecepatan tinggi sekitar 150 rpm. Perubahan kecepatan agitator bertujuan untuk menghomogenasikan larutan dan mempercepat reaksi prepolimerisasi.

2) Tahap Reaksi

Setelah charging selesai maka ethylene dan hidrogen dimasukkan secara kontinyu dengan flow rate 400 kg/jam. Penambahan hidrogen (H2)

berdasarkan kontrol rasio dari etilene. Ethylene dan Hidrogen masuk melalui submerge dip pipe. Tekanan awal reaksi 0,2 barg dan temperatur inisiasi 50 °C. Temperatur reaksi dijaga pada suhu 68 °C dengan tekanan reaksi sekitar 1-1,5 barg. Prepolimer yang terbentuk mengandung 10 gr prepoli katalis berbentuk slurry. Reaksi per batch berlangsung selama 8 jam.

3) Tahap Pengeringan

Setelah tahap reaksi selesai, prepolimer slurry dialirkan ke Prepolymer Dryer (R-300) dengan membuka blow down reaktor preplimerisasi (R-200), dan powder prepolimer akan turun ke Prepolymer Dryer secara gravitasi. Perubahan prepolimer dari slurry menjadi bubuk kering akan membuat prepolimer lebih simpel dan efisien dalam mengontrol rasio prepolimer yang akan digunakan di reaktor utama.

R-300 dilengkapi dengan jacket pada dinding dryer dengan pengaduk tipe helical dengan diameter 1,8 m. Untuk mengurangi kandungan solvent, dialirkan nitrogen panas bersuhu 70 °C dan tekanan 7 barg dengan flow rate 960 m3/ jam yang masuk dari bagian bawah Prepolymer Dryer (R-300). Lewatnya nitrogen panas pada slurry prepolimer menyebabkan solvent menguap dan terbawa keluar dari bagian atas Prepolymer Dryer (R-300),

yang kemudian akan dikompresi oleh Drying Loop Compressor (C-300) menuju Separator Drum (D-301). Nitrogen panas akan menuju ke Solvent Condenser (E-304). Vapor solvent yang terbawa akan terkondensasi dan akan terpisah di Cyclone Separator (S-304). Nitrogen akan digunakan kembali sebagai nitrogen panas dalam dryer yang sebelumnya melewati Nitrogen Heater (E-307) sebelum kembali masuk ke dalam Prepolymer Dryer. Sedangkan solvent akan tertampung dalam Cyclone Separator (S-304) dan mengalir secara gravitasi ke Cyclone Separator (S-210). Vapor solvent yang terpisah dari Separator Drum (D-301) akan dipompa dengan pompa (P-301) type centrifugal menuju Cyclone Separator (S-210) bercampur dengan kondensat solvent, setelah itu dipompa dengan pompa (P-210) type centrifugal menuju Solvent Recovery Unit. Untuk mengecek derajat kekeringan bubuk prepolimer maka dilakukan pengambilan sample yang dianalisa di laboratorium.

4) Tahap Penyimpanan

Setelah ± 8 jam maka proses pengeringan selesai dan menghasilkan prepolimer powder yang kemudian ditansfer oleh Blower (C-310) dengan tekanan 0,5 barg menuju Prepolymer silo cyclone (S-310) untuk memisahkan nitrogen dari prepolimer powder. Selanjutnya prepolimer powder masuk ke Prepolimer silo (D-310). Dari Prepolimer silo (D-310) prepolimer powder ditransfer oleh Blower (C-320) dengan tekanan 0,37 barg menuju Vibrating Screen (S-320) yang mempunyai multi screen dengan 3 buah screen dengan ukuran 32 mesh, 64 mesh dan 100 mesh, yang berfungsi untuk memisahkan powder dengan fines dan agglom. Selanjutnya powder mengalami pemisahan dengan gas pada Cyclone Separator (S-330). Dari Cyclone Separator (S-330) powder ditransfer menuju Powder Reciever (D-330) dan kemudian ditranfer menuju Intermediate Hopper (D-340) dan selanjutnya ke Powder Primary Feeder Hopper (D-345) kemudian menuju line injeksi Secondary Feer Hopper (D-350) ke reaktor utama (R-400). Prepolimer diinjeksikan menuju reaktor utama dengan bantuan Nitrogen

High Pressure (NHP) dengan tekanan 30 barg yang berfungsi sebagai gas carrier.

2. Unit Polimerisasi

Proses polimerisasi dilakukan dalam Fluidized Bed Reactor (R-400) yang mereaksikan etilena, hidrogen, nitrogen, butena dan prepolimer powder. Etilena, hidrogen, nitrogen, dan butena diinjeksikan oleh kompresor utama (C-400) dengan tekanan 20 barg dari bawah Fluidised Bed Reactor (R-400), sedangkan prepolimer powder diinjeksikan secara bertahap dari Secondary Feed Hopper (D-350) dengan bantuan Nitrogen High Pressure (NHP) dengan tekanan 30 barg yang berfungsi sebagai gas Carrier. Selama proses injeksi bahan perlu di jaga flow rate dan tekanan parsial dari tiap bahan reaksi yang masuk dalam reaktor sehingga dapat menghasilkan rate produk yang baik dan kualitas produk sesuai dengan grade yang diinginkan. Tekanan injeksi bahan kedalam reaktor ini minimal lebih besar 5 barg dari tekanan reaktor, untuk mencegah terjadinya feed back dari reaktor.

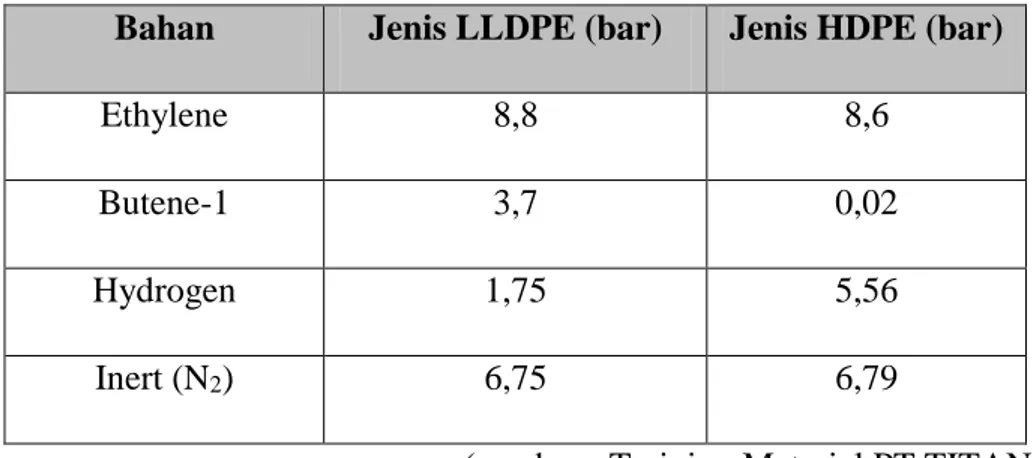

Tabel 2.2 Tabel Tekanan Parsial Masing-Masing Bahan

Bahan Jenis LLDPE (bar) Jenis HDPE (bar)

Ethylene 8,8 8,6

Butene-1 3,7 0,02

Hydrogen 1,75 5,56

Inert (N2) 6,75 6,79

(sumber : Training Material PT TITAN) Reaksi polimerisasi terjadi secara eksotermal sehingga untuk menjaga temperatur reaktor yang konstan diperlukan penghilangan panas dari reaksi, yaitu dengan menggunakan 2 buah exchanger pada gas loop yang berfungsi

menjaga Fluidized Bed Reactor (R-400) supaya suhunya tidak lebih dari 800C. Selain itu dapat juga memanfaatkan pendinginan gas hidrokarbon yang meningalkan reaktor dari bagian atas sebagai pendingin reaksi. Gas hidrokarbon yang meninggalkan reaktor akan dipisahkan dalam separator utama (S-400), fines yang terbawa oleh gas akan dikembalikan ke dalam reaktor melalui Recycle Ejector (J-400). Sedangkan gas sisa didinginkan di Primary Gas Cooler (E-400), gas yang telah dingin akan dikembalikan ke reaktor bersama dengan feed gas (ethylene, butene, hidrogen dan gas inert) melalui compressor utama (C-400). Setelah itu feed gas tersebut didinginkan kembali pada Final cooler (E-401) sebelum masuk ke dalam reaktor fluidized bed. Setelah 4 - 5 jam, diharapkan reaksi polimerisasi optimum, polyethylene diambil melalui Lateral Widrawal Lock Hopper (D-420) dari bagian samping reaktor dengan memanfaatkan Rotating Full Bar Valve pada bagian atas dan bawah hopper ini yang bekerja secara berlawanan. Dari Lock Hopper, powder polimer mengalir ke Primary Degassing (S-425) berdasarkan perbedaan tekanan. Pada Primary Degassing (S-425) terjadi pemisahan powder polimer dengan gas hidrokarbon. Gas hidrokarbon di recycle ke reaktor oleh Recycle Gas Compresor (C-470) setelah terjadi pemisahan fines pada Recycle Gas Filter (F-426) dan oligomer dalam sistem kompresor. Polimer powder dari Primary Degasser (S-425) mengalir ke Secondary Degasser (D-430) melalui Rotary Valve (V-425) yang berfungsi untuk mengatur lavel pada degasser. Powder polimer dalam Secondary Degasser (D-430) di flushing menggunakan nitrogen low dengan tekanan 3 barg untuk menghilangkan gas proses hidrokarbon yang masih tersisa. Gas tersebut meninggalkan Secondary Degasser (D-430) melalui bagian-bagian atasnya kemudian dibuang melewati Polymer Cyclone Filter (S-430) untuk memisahkan fines. Powder polimer dari Secondary Degasser ditransfer oleh Blower (C-430) yang bertekanan 0,7 barg dengan media nitrogen sebagai media transport ke Recycle Filter (F-435). Dari Recycle Filter (S-435) gas mengalir kembali ke Blower (C-430) dan untuk menjaga tekanannya terdapat make up nitrogen low dan venting ke flare. Sedangkan powder polimer

mengalir secara grafitasi ke Polymer Screen (S-440) untuk pemisahan agglom dan dibuang ke pembuangan. Polimer powder dalam ukuran normal ditransfer ke Final Degasser (D-440) melalui Rotary Valve (V-441). Dalam Final Degasser (D-440) terjadi penghilangan gas hidrokarbon yang terakhir dan deaktivasi sisa / residu katalis dengan fluidisasi powder polimer dengan aliran udara yang disupply Fluidisasi Air Fan (C-440). Gas fluidisasi meninggalkan bagian atas degasser dan masuk ke Cyclone Separator (S-445) sebelum ke atmosfer. Polimer yang telah diolah dari Final Degassing (D-440) mengalir ke Storage Bin (D-460) melalui Rotary Valve (V-441). Lavel di Final Degasser di final degasser diatur oleh bukaan weir di keluaran final degasser drum.

3. UnitAdditive dan Pelleting (APU)

Powder dengan kualitas normal dari Storage Bin (D-460) langsung masuk ke Virgin Powder Bin (H-810) dengan bantuan Blower Air Boster (C-460) yang menggunakan udara bebas sebagai media conveyingnya. Sedangkan powder kualitas tidak normal terlebih dulu disimpan dalam Powder Surge Silo (H-800) yang selanjutnya baru dialirkan ke Virgin Powder Silo (H-810) dengan menggunakan Blower (C-800) bertekanan 0,02 barg. Dari Virgin Powder Silo (H-810) terdapat 3 line keluaran yaitu 2 line menuju Master Batch Blender (M-825) dan 1 line menuju Virgin Powder Weight Feeder (W-810). Pada Master Batch Blender (M-825) dimasukkan additive dengan jenis yang disesuaikan dengan produk yang dikehendaki. Penambahan aditif ini bertujuan untuk menjaga kualitas pellet yang dihasilkan dari kerusakan yang disebabkan oleh pengaruh temperatur, anti slip anti oksidan dan oksidasi. Dalam Master Batch Blender (M-825) powder polimer dan aditif akan dicampur dengan menggunakan pengaduk vertical dan orbital agitator berdiameter 0,4 m dengan kecepatan 50 rpm selama 2 jam. Untuk menjaga temperatur di dalam Master Batch Blender agar tidak melebihi 60 0C maka dialirkan Cooling Water didinding jaket Master Batch Blender (M-825) dengan suhu masuk 260C dan suhu keluar 510C dengan debit 7500 m3/ jam. Tujuan pendinginan tersebut

untuk powder tidak melebihi melt point aditif (50-60 0C) sehingga saat pencampuran tidak meleleh. Selanjutnya powder dan aditif yang sudah tercampur akan dialirkan ke Master Batch Feeder (W-830). Polyethylene dari Virgin Powder Feeder (W-810), powder dari Master Batch Feeder (W-830) dan Rerun Pellet Feeder (W-855) secara bersama-sama masuk ke dalam Feed Hopper Ekstruder (H-840) dengan menggunakan screw conveying untuk menjaga contiunitas feed yang masuk ke ekstruder. Powder dari Feed Hopper Exstruder (H-840) akan masuk ke Ekstruder (X-840) dengan tipe twin screw yang berputar secara co-current dengan kecepatan 224 rpm. Didalam ekstruder terdapat 3 barel. Pada barel A virgin powder dan powder master batch akan meleleh pada suhu 150-220 0C karena adanya panas dari electrik heater. Pada

barel B campuran molten menjadi lebih homogen dan akan dihomogenkan lagi pada barel C. Powder yang sudah meleleh dialirkan ke gear pump yang menekan molten ke die plate yang berlubang sehingga molten yang keluar berbentuk seperti spageti, lalu dipotong oleh cutter yang mempunyai 12 mata pisau yang diputar motor dengan kecepatan 850-1000 rpm sehingga memotong molter menjadi bentuk pellet. Pisau tersebut berada dalam air (under water cutter) yang bersuhu 65-72 0C dengan flow rate 240 m3/jam. Air tersebut berasal dari Pellet Cooling Water Cooler (E-844). Selain sebagai pendingin pellet air tersebut juga sebagai media transport pellet yang sudah dipotong masuk ke Pellet Filter (S-846) untuk dipisahkan airnya, lalu air tersebut kembalikan lagi ke PCW Tank (T-848). Selanjutnya pellet masuk ke Spin Dryer (R-847) untuk menghilangkan air yang masih terkandung dalam pellet. Pellet yang sudah kering masuk ke Vibrating Classifier (S-847) yang mempunyai ukuran 12 mesh dan 32 mesh. Pada Classifier terjadi pemisahan pellet menurut ukurannya yaitu over size dan normal size. Pellet dengan ukuran normal akan masuk ke Silo (H-850), sedangkan pellet yang over size akan ditampung dalam surge bag.

4. UnitBagging

Pellet dari unit additive dan pelletisasi (APU) di transfer ke Homogenisasi Silo (H-101) dengan menggunakan Blower (C-101) dengan tekanan 0,5 bar. Dalam Homogenasasi Silo (H-101) pellet diblending selama 3 jam dengan menggunakan Blower (C-102) dengan tekanan 1 bar yang bertujuan untuk mencampur grade dari pellet. Pellet yang telah dihomogenisasi kemudian ditransfer ke Bagging Silo (H-103) dengan menggunakan Blower (C-104) dengan tekanan 0,5 bar. Selanjutnya pellet ditransfer ke Bagging machine package dengan Rotary Valve (V-107). Bagging machine akan mengepak pellet dalam kantong-kantong plastik yang setiap kantongnya berisi 25 kg polyethylene sesuai dengan jenisnya masing-masing. Polyethylene yang over grade juga akan di bag off tiap 25 kg dan dijual dalam harga dibawah polyethylene yang on grade. Normalnya satu batch menghasilkan produk sebanyak 190 ton. Setelah proses bagging selesai, kantong-kantong yang berisi polyethylene tersebut diangkut dengan menggunakan belt conveyor menuju warehouse. Untuk selanjutnya polyethylene ini siap dipasarkan atau dikirim ke konsumen dengan menggunakan truk.

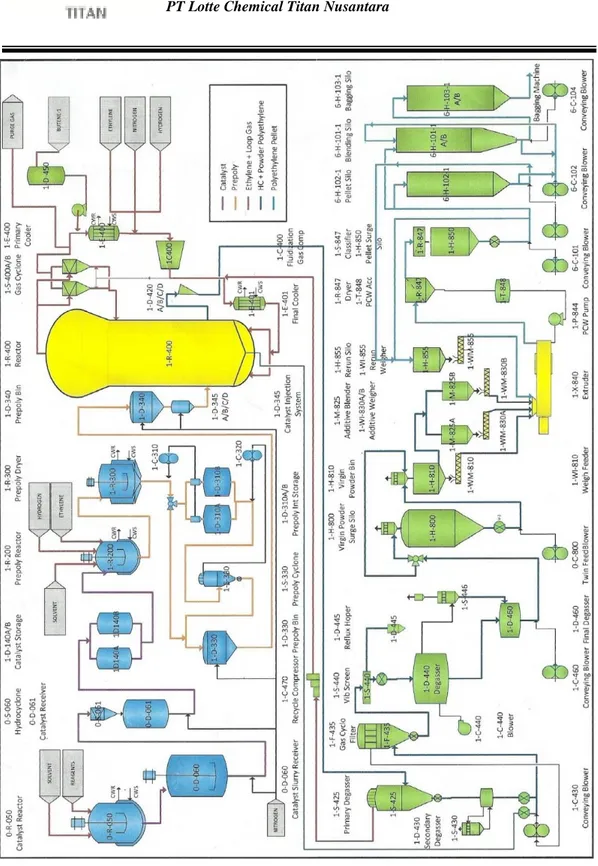

2.3 Diagram Alir Pembuatan Polyethylene

Diagram proses produksi polyethylene di Train 1 PT Lotte Chemical Titan Nusantara dapat dilihat pada gambar 2.1 di bawah ini.

Gambar 2.1 Diagram Alir Pembuatan Polyethylene pada train 1 Sumber : Komputer Simulasi PT Petrokimia Nusantara Interindo, 2004,

ALAT PROSES DAN INSTRUMENTASI

3.1. SPESIFIKASI ALAT PADA TRAIN 1 3.1.1 Unit Persiapan Bahan Baku

1. Ethylene Storage Tank (7-T-350)

Fungsi : Tempat penyimpan ethilen cair

Buatan : Jepang

Tahun : 1991

Type : Silinder vertical

Bahan : Stainless steel

Kapasitas : 12000 ton

Dimensi : Tinggi = 25 m

Diameter = 23 m Kondisi operasi : Temperatur = -103 0C

Tekanan = 40 - 80 mbarg

Volume = 26366 m3

Alat bantu : - Pompa motor speed 3000 rpm - Ethylene vapourizer

- Kompressor motor speed 2950 rpm - Control valve

2. Buthene Storage Tank (7-T-240)

Fungsi : Tempat menyimpan butene-1

Buatan : Jepang

Tahun : 1991

Type : Tangki sperical / bola

Bahan : Stainless steel

Kapasitas : 6126 ton

Dimensi : Tinggi = 18 m

Tekanan = 2,5 - 3 barg Volume = 4250 m3 Alat bantu : - Pompa centrifugal

- Valve (ROV)

3.1.2 Unit Pemurnian Bahan Baku 1. Sulphur Absorber (0-R-910)

Fungsi : Tempat menghilangkan kandungan sulfur dalam etilen Buatan : Jepang

Tahun : 1991

Type : Silinder vertical Bahan : Stainless steel

Dimensi : Tinggi = 3400 mm

Diameter = 1040 mm

Kondisi operasi : Temperatur = 40 - 70 0C

Tekanan = 27,2 barg Volume = 10,9 m3

Alat bantu : - Pompa dengan motor speed 1200 rpm - Kompressor dengan motor speed 1050 rpm

2. Acetylene Hydrogenator (0-R-920)

Fungsi : Tempat menghilangkan kandungan acetylene dalam ethylene

Buatan : Jepang

Tahun : 1991

Type : Silinder vertical Bahan : Stainless steel

Dimensi : Tinggi = 3400 mm

Diameter = 1040 mm Kondisi operasi : Temperatur = 40 - 90 0C

Tekanan = 26,4 barg Volume = 10,9 m3

- Kompressor dengan motor speed 1050 rpm

3. Ethylene Treater (0-R-930 A/B)

Fungsi : Tempat menghilangkan kandungan karbon monoksida dan oksigen dalam ethylene

Buatan : Jepang

Tahun : 1991

Type : Silinder vertical Bahan : Stainless steel

Dimensi : Tinggi = 3400 mm

Diameter = 1040 mm

Kondisi operasi : Temperatur = 85 0C

Tekanan = 24,7 barg

Volume = 10,9 m3

Alat bantu : - Pompa dengan motor speed 1200 rpm - Kompressor dengan motor speed 1050 rpm

4. Ethylene Dryer (0-R-935 A/B)

Fungsi : Tempat menghilangkan kandungan H2O dalam ethilen

Buatan : Jepang

Tahun : 1991

Type : Silinder vertical Bahan : Stainless steel

Dimensi : Tinggi = 3400 mm

Diameter = 1040 mm

Kondisi operasi : Temperatur = 40 0C

Tekanan = 24,7 barg

Volume = 10,9 m3

Alat bantu : - Electric heater

- Pompa dengan motor speed 1200 rpm - Kompressor dengan motor speed 1050 rpm

5. Butene Commonomer Dryer (0-R-940)

Fungsi : Tempat menghilangkan kandungan H2O pada butene-1

Buatan : Jepang

Tahun : 1991

Type : Silinder vertical Bahan : Stainless steel

Dimensi : Tinggi = 3400 mm

Diameter = 1040 mm Kondisi operasi : Temperatur = 40 0C

Tekanan = 24,7 barg

Volume = 10,9 m3

Alat bantu : - Multy Stream Hygrometer

- Pompa dengan motor speed 1200 rpm - Kompressor dengan motor speed 1050 rpm

6. CO2 Absorber Treater (0-R-950 A/B)

Fungsi : Tempat menghilangkan kandungan karbon dioksida dalam ethylene

Buatan : Jepang

Tahun : 1991

Type : Silinder vertical Bahan : Stainless steel

Dimensi : Tinggi = 3400 mm

Diameter = 1040 mm

Kondisi operasi : Temperatur = 40 - 65 0C

Tekanan = 21,9 barg

Volume = 10,9 m3

Alat bantu : - Analyzer (pengkontrol kandungan CO2) - Pompa dengan motor speed 1200 rpm - Kompressor dengan motor speed 1050 rpm

3.1.3 Unit Polimerisasi

1. Reaktor Polimerisasi (1-R-400)

Fungsi :Tempat terjadinya reaksi polimerisasi yang menghasilkan polyethylene

Buatan : Jepang

Tahun : 1991

Type : Fluidized Bed Reactor Bahan : Stainless steel

Dimensi : Tinggi = 30000 mm

Diameter = 5000 mm

Kondisi Operasi : Temperatur = 80 - 95 0C

Tekanan (reaktor) = 20 barg

Kapasitas = 872 m3

Alat bantu : Kompressor motor speed 2950 rpm

2. Primary Cyclon (1-S-400)

Fungsi : Memisahkan fines yang terkandung dalam gas yang meninggalkan reaktor polimerisasi (R-400)

Buatan : Jepang

Tahun : 1991

Type : Centrifuge

Bahan : Stainless steel

Dimensi : Tinggi = 1400 mm

Diameter = 600 mm

Kondisi Operasi : Temperatur = 80 - 95 0C Tekanan = 20 barg / 10 barg Alat bantu : - Motor speed 750 rpm

- Blower

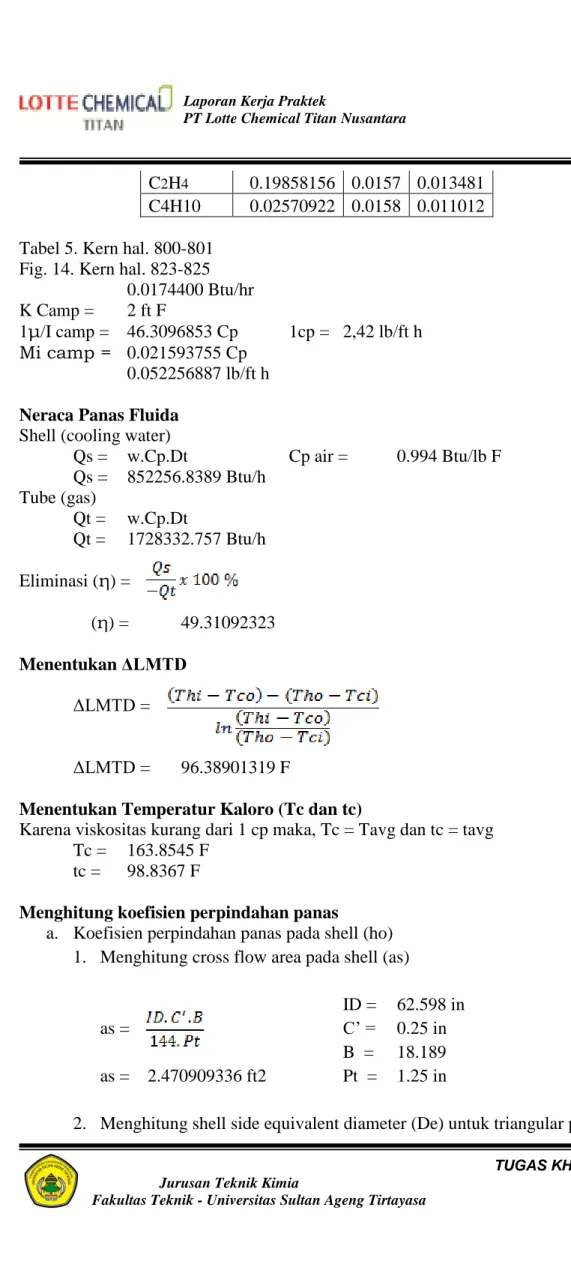

3. Fluidization Gas Cooler (1-E-400 / 1-E-401)

Fungsi : Mendinginkan gas yang akan masuk ke reaktor polimerisasi (R-400)

Tahun : 1991

Type : Shell and tube head exchanger

Bahan : Stainless steel

Dimensi : Panjang : Shell = 3000 mm

Tube = 2840 mm

Diameter : Shell = 500 mm

Tube = 30 mm

Kondisi Operasi : Temperatur : Shell = 36 – 49 oC

Tube = 60 – 94 oC

Tekanan : Shell = 2,0 barg

Tube = 19,84 barg

Kapasitas : Shell = 9100 m3/menit

Tube = 1200 m3/menit

Alat bantu : Kompressor motor speed 150 rpm

4. Fluidization Gas Compressor (1-C-400)

Fungsi : Mengkompresi gas-gas reaktan yang masuk ke reaktor polimerisasi (R-400)

Buatan : Jepang

Tahun : 1991

Type : Volumetric liquid ring

Bahan : Carbon steel

Dimensi : Tinggi = 1400 mm

Diameter = 600 mm

Kondisi Operasi : Temperatur = 80 - 95 0C Tekanan = 20 barg / 10 barg Kapasitas = 2350 m3/jam Alat bantu : Motor speed 2950 rpm

5. Withdrawal Hopper (1-D-420 A/B/C)

Fungsi : Mengambil powder hasil reaksi dari reaktor polimerisasi (R-400)

Tahun : 1991

Type : Silinder vertical

Bahan : Stainless steel

Dimensi : Tinggi = 850 mm

Diameter = 300 mm

Kondisi Operasi : Temperatur = 80 - 95 0C

Tekanan = 0,2 - 0,5 barg

Kapasitas = 0,15 m3

Alat bantu : Rotary valve

6. Primary Degasser (1-S-425)

Fungsi : Memisahkan powder polimer dari gas hidrokarbon

Buatan : Jepang

Tahun : 1991

Type : Silinder vertical berkerucut Bahan : Stainless steel

Dimensi : Tinggi (top / bottom) = 2300 mm / 2790 mm Diameter (top / bottom) = 2135 mm / 1300 mm Kondisi Operasi : Temperatur = 100 0C

Tekanan = 0,9 barg

Volume = 17,1 m3 Alat bantu : Motor speed 550 rpm

7. Recycle Proses Gas Filter (1-F-426)

Fungsi : Mencegah masuknya partikel (fines) dalam Recycle Gas Compressor (C-470)

Buatan : Jepang

Tahun : 1991

Type : Rotary filter

Bahan : Stainless steel

Dimensi : Tinggi = 3750 mm

Tekanan = 0,2 - 0,5 barg

Flow rate = 1260 m3/jam

Alat bantu : Pompa vacum

8. Valve (1-V-425, 1-V-430, 1-V-460)

Fungsi : Sebagai alat transport polimer powder

Buatan : Jepang

Tahun : 1991

Type : Rotary valve

Bahan : Carbon steel

Dimensi : Tinggi = 600 mm

Diameter = 450 mm

Kondisi Operasi :

Temperatur (Suction / Dischange) = 76 - 94 0C

Tekanan (Suction / Dischange) = 0,1- 0,5 / 0,05 - 0,5 barg

Kapasitas = 12000 - 21750 m3

Alat bantu : Motor speed 85 rpm

9. Secondary Degassing Hopper (1-D-430)

Fungsi : Menghilangkan gas hidrokarbon proses yang masih terikut dalam polimer powder

Buatan : Singapura

Tahun : 1991

Type : Silinder vertical berkerucut Bahan : Stainless steel

Dimensi : Tinggi = 4700 mm

Diameter = 1725 mm

Kondisi Operasi : Temperatur = 76 - 94 0C Tekanan = 0,2 - 0,5 barg

10. Blower (1-C-430)

Fungsi : Sebagai alat transport polimer powder Buatan : Jepang

Tahun : 1991

Type : Pneumatic conveying blower Bahan : Carbon steel

Dimensi : Tinggi = 3750 mm Diameter = 1400 mm Kondisi Operasi :

Temperatur (suction/ dischange) = 76 - 94 0C

Tekanan (suction/ dischange) = 0,5 barg / 0,74 barg

Kapasitas = 68 m3/menit

Alat bantu : Motor speed 2950 rpm

11. Polimer Cyclo Filter (1-S-435)

Fungsi : Memisahkan nitrogen dan powder polimer Buatan : Jepang

Tahun : 1991 Type : Cyclo filter Bahan : Stainless steel

Dimensi : Tinggi = 6825 mm Diameter = 2200 mm Kondisi Operasi :

Temperatur = 80 - 94 0C Tekanan = 0,1 barg

Flow rate (gas/powder) = 4086 / 23950 kg/menit

12. Vibrating Polymer Screen (1-S-440)

Fungsi : Memisahkan partikel ukuran normal, oversize dan under size Buatan : Jepang

Tahun : 1991

Dimensi : Tinggi = 1400 mm Lebar = 800 mm

Panjang = 2000 mm Kondisi Operasi : Temperatur = 90 - 100 0C

Tekanan = 0,05 barg

Kapasitas = 2870 lt

Alat Bantu : Screen = 4 mesh, 8 mesh, 12 mesh

13. Fluidized Final Degassing (1-D-440)

Fungsi : Menghilangkan gas proses yang masih terikut dalam powder polimer

Buatan : Singapura Tahun : 1991

Type : Silinder vertical berkerucut Bahan : Stainless steel

Dimensi : Tinggi = 6400 mm Diameter = 2550 mm

Kondisi Operasi : Temperatur = 90 - 100 0C Tekanan = 0,1 - 0,15 barg Kapasitas = 100 m3

Alat bantu : Kompressor motor speed 2950 rpm

14. Storage Bin (1-D-460)

Fungsi : Menampung powder polimer sebelum ditransfer ke unit additive dan pelletizing

Buatan : Surabaya Tahun : 1991

Type : Silinder vertical Bahan : Stainless steel

Dimensi : Tinggi = 2500 mm Diameter = 1550 mm Kondisi Operasi : Temperatur = 38 - 80 0C

Kapasitas = 0,97 m3

15. Cooling Water Pump (1-P-400)

Fungsi : Memompa cooling water ke reaktor utama (R-400) sebagai air pendingin

Buatan : Jepang Tahun : 1991 Type : Centrifugal Bahan : Carbon steel

Dimensi : Tinggi = 2500 mm Diameter = 1550 mm

Kondisi Operasi : Temperatur = 34 - 50 0C

Tekanan = 2,5 barg Kapasitas = 1220 m3

Alat bantu : Motor speed 3000 rpm

3.1.4 Unit Additive dan Pelitizing 1. Powder Surge Silo (1-H-800)

Fungsi : Menampung powder polyethylene kualitas tidak normal Buatan : Jepang

Tahun : 1991

Type : Silinder vertical berkerucut Bahan : Stainless steel

Dimensi : Tinggi = 21400 mm Diameter = 6700 mm

Kondisi Operasi : Temperatur = ambient - 60 0C Tekanan = atmosfer

Kapasitas = 672 m3

2. Virgin Powder Bin (1-H-810)

Fungsi : Menampung powder polyethylene kualitas normal Buatan : Jepang

Type : Silinder vertical berkerucut Bahan : Stainless steel

Dimensi : Tinggi = 9300 mm Diameter = 3000 mm

Kondisi Operasi : Temperatur = ambient - 80 0C Tekanan = atmosfer

Kapasitas = 71,5 m3

3. Virgin Powder Weight Feeder (1-W-810)

Fungsi : Menampung sementara powder polyethylene yang akan masuk ke Exstruder dari Virgin Powder Bin

Buatan : Jepang Tahun : 1991

Type : Silinder vertical Bahan : Stainless steel

Dimensi : Tinggi = 5100 mm Diameter = 1500 mm

Kondisi Operasi : Temperatur = ambient – 80 0C Tekanan = atmosfer

Kapasitas = 750 - 950 kg

4. Master Batch Blender (1-M-825 A/B)

Fungsi : Mencampur additive dan powder polyethylene dari Virgin Powder Bin (H-810)

Buatan : Jepang Tahun : 1991

Type : Kerucut vertical Bahan : Stainless steel

Dimensi : Tinggi = 7340 mm

Diameter (atas bawah) = 3140 / 350 mm Kondisi Operasi : Temperatur = 80 0C

Tekanan = 0,02-0,05 barg Kapasitas = 10000 lt

Alat Bantu : Mixing type vertical and orbital Motor Speed = 50 rpm

5. Master Batch Weight Feeder (1-W-830 A/B)

Fungsi : Menampung powder yang telah dicampur dengan additive dalam Master Batch Blender (M-825)

Buatan : Jepang Tahun : 1991

Type : Silinder horizontal Bahan : Stainless steel

Dimensi : Tinggi = 5100 mm Diameter = 1500 mm

Kondisi Operasi : Temperatur = ambient - 80 0C Tekanan = atmosfer - 2,3 barg Kapasitas = 6 m3

6. Rerun Pellet (1-H-855)

Fungsi : Menampung pellet dengan kualitas yang tidak dikehendaki untuk suatu saat diolah lagi dalam Exstruder (X-840) Buatan : Jepang

Tahun : 1991

Type : Silinder vertical berkerucut Bahan : Stainless steel

Dimensi : Tinggi = 8600 mm

Diameter = 2300 mm Kondisi Operasi : Temperatur = ambient - 50 0C

Tekanan = atmosfer barg Kapasitas = 30,7 m3

7. Rerun Pellet Feeder (1-W-855)

Fungsi : Mengontrol pellet dari rerun pellet yang akan masuk ke Exstruder (X-840)