KAJIAN AWAL SISTEM HAZARD ANALYSIS CRITICAL

CONTROL POINT (HACCP) PADA PRODUKSI SUSU

PASTEURISASI DI MILK TREATMENT KPBS

PENGALENGAN BANDUNG

SKRIPSI

ELLYTA WIDIA PUTRI

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2008

RINGKASAN

ELLYTA WIDIA PUTRI. D14204044. 2008. Kajian Awal Sistem Hazard Analysis Critical Control Point (HACCP) pada Produksi Susu Pasteurisasi di Milk Treatment KPBS Pengalengan Bandung. Skripsi. Program Studi Teknologi Hasil Ternak, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Dr. Ir. Rarah R.A. Maheswari, DEA Pembimbing Anggota : Ir. Lucia Cyrilla ENSD, MSi.

Masalah keamanan pangan saat ini sedang mendapat perhatian khusus dari pemerintah, dikarenakan semakin meningkatnya kesadaran konsumen yang menginginkan untuk mendapatkan jaminan produk pangan yang ASUH (Aman, Sehat, Utuh dan Halal). Walaupun anjuran pemerintah belum mewajibkan, namun penerapan sistem Hazard Analysis Critical Control Point (HACCP), disambut baik oleh setiap industri pangan terutama dengan harapan untuk lebih dapat memperluas wilayah pemasaran produknya pada era globalisasi ini.

Penerapan sistem HACCP akan sangat bermanfaat baik bagi industri pangan maupun bagi konsumen. Manfaat sistem HACCP bagi industri pangan diantaranya yaitu meningkatkan kepercayaan konsumen, meningkatkan jaminan keamanan produk, mencegah kehilangan pasar, mencegah penarikan produk dan mencegah pemborosan biaya atau kerugian akibat masalah keamanan produk. Penerapan konsep HACCP, akan membentuk kepercayaan konsumen terhadap perusahaan yang memproduksi produk tersebut. Good Distribution Practices (GDP), Good

Transporting Practices (GTP), Good Handling Practices (GHP) dan kepuasan

konsumen merupakan sistem pendukung dalam penerapan HACCP.

Milk Treatment (MT) KPBS merupakan salah satu koperasi yang bergerak

dalam bidang pengolahan susu dengan produk utama susu pasteurisasi. Milk

Treatment KPBS berusaha mempertahankan dan meningkatkan mutu produk susu

pasteurisasi yang dihasilkan untuk bertahan dan bersaing di pasar. Upaya pengendalian dan peningkatan mutu, saat ini sedang dilakukan MT KPBS Pengalengan melalui penyusunan rencana sistem HACCP untuk menjamin keamanan produk yang dihasilkan dan meningkatkan kualitas produk susu pasteurisasi agar diterima dengan baik oleh konsumen.

Kegiatan magang dilakukan di unit produksi dan pengolahan susu pasteurisasi MT KPBS selama dua bulan, dimulai dari tanggal 25 Juli 2007 hingga 25 September 2007. Kegiatan magang dilakukan melalui keikutsertaan secara aktif dalam unit pengolahan, observasi lapang, wawancara, pengumpulan data, evaluasi dan analisis data serta penetapan CCP pada setiap tahapan proses. Kegiatan dimulai dengan mempelajari keadaan umum MT KPBS meliputi lokasi dan tata letak, struktur organisasi, ketenagakerjaan dan produk-produk yang dihasilkan. Penilaian terhadap aspek mutu dan pengendalian mutu menggunakan prinsip HACCP.

Hasil penelitian menunjukkan bahwa CCP di MT KPBS terdiri atas empat macam yaitu penerimaan bahan baku, pengujian kualitas, proses pasteurisasi dan pengemasan produk. Hal ini terkait dengan higienis pekerja yang belum menerapkan SOP (Standard Operating Procedure) dengan baik. Aplikasi GHP, GTP dan GDP di MT KPBS yang digunakan sebagai pendukung dalam penerapan HACCP juga belum

ii diterapkan dengan baik. Selain itu, kepuasan konsumen juga masih kurang diperhatikan karena masih banyak konsumen merasa kecewa dengan produk susu pasteurisasi KPBS. Melihat kondisi yang demikian maka rencana MT KPBS untuk penyusunan HACCP bisa dikatakan belum siap. Oleh karena itu, untuk mempermudah proses penyusunan HACCP, MT KPBS diharapkan menerapkan SOP kepada pekerja lebih baik dan meminimalkan CCP. Aplikasi GHP, GTP, GDP dan kepuasan konsumen juga harus ditingkatkan sehingga membantu mempermudah dalam rencana penyusunan HACCP. Kepuasaan konsumen dapat diperbaiki dengan meminimalkan kekecewan konsumen dengan tindakan-tindakan koreksi.

ABSTRACT

Initiation Study of Hazard Analysis Critical Control Point (HACCP) System on Milk Pasteurization Production at Milk Treatment KPBS

Pengalengan Bandung

Putri E.W., R. R. A. Maheswari,and L. Cyrilla

Food safety is very important point in food industry. Recently, consumer needs to be sure in consuming safe foods. Application of HACCP system in food processing is one of various ways to obtain food safety assurance. Good Distribution Practices (GDP), Good Transporting Practices (GTP), Good Handling Practices (GHP) and consumer satisfaction is a requirement to support the application of HACCP system successfully. MT KPBS as a company on food industry is expected to produce guaranteed products which safe to eat. The objectives of this apprentice were study milk pasteurization production process and helping arrange process of Quality Assurance of Work Plan in order to obtain a HACCP certification plan on milk pasteurization products in MT KPBS by analyzed Good Distribution Practices (GDP), Good Transporting Practices (GTP), Good Handling Practices (GHP) and consumer satisfaction as support application of HACCP system. The study found that there were four CCP in production process of milk pasteurization have to be attend and the application GHP, GTP, GDP have not fully correct. These CCP were raw milk reception, quality testing, pasteurization process and packaging. MT KPBS is expected to give more attention especially SOP (Standard Operating Procedure) system for employee and has to reduce those CCP.

Keywords: HACCP, pasteurization milk, GHP, GTP, GDP

KAJIAN AWAL SISTEM HAZARD ANALYSIS CRITICAL

CONTROL POINT (HACCP) PADA PRODUKSI SUSU

PASTEURISASI DI MILK TREATMENT KPBS

PENGALENGAN BANDUNG

ELLYTA WIDIA PUTRI D14204044

Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2008

KAJIAN AWAL SISTEM HAZARD ANALYSIS CRITICAL

CONTROL POINT (HACCP) PADA PRODUKSI SUSU

PASTEURISASI DI MILK TREATMENT KPBS

PENGALENGAN BANDUNG

Oleh :

ELLYTA WIDIA PUTRI D14204044

Skripsi ini telah disetujui dan disidangkan di hadapan

Komisi Ujian Lisan pada tanggal 12 Juni 2008

Pembimbing Utama

Dr. Ir. Rarah R. A. Maheswari, DEA NIP. 131 671 595

Pembimbing Anggota

Ir. Lucia Cyrilla ENSD, M.Si NIP. 131 760 916

Dekan Fakultas Peternakan Institut Pertanian Bogor

Dr. Ir. Luki Abdullah, M.Sc. Agr. NIP. 131 955 531

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 9 Januari 1987 di Kendal, Jawa Tengah. Penulis adalah anak pertama dari dua bersaudara pasangan Bapak Ali Sartono dan Ibu Tri Widanarti. Pendidikan dasar penulis diselesaikan pada tahun 1998 di SDN 02 Boja, pendidikan lanjutan menengah pertama diselesaikan pada tahun 2001 di SMPN 01 Boja dan pendidikan lanjutan menengah atas diselesaikan pada tahun 2004 di SMU 01 Boja kabupaten Kendal.

Mulai tahun 2004 penulis terdaftar sebagai mahasiswa Program Studi Teknologi Hasil Ternak, Fakultas Peternakan, Institut Pertanian Bogor melalui jalur USMI (Undangan Seleksi Mahasiswa IPB). Selama mengikuti pendidikan, penulis aktif di HIMPRO (Himpunan Profesi Mahasiswa Ilmu Produksi Ternak) pada periode 2004-2005 dan 2005-2006, serta sebagai asisten praktikum mata kuliah Ilmu Pengolahan Susu Fakultas Peternakan, Institut Pertanian Bogor pada tahun 2008.

Memenuhi salah satu syarat untuk memperoleh gelar Sarjana Peternakan, penulis melaksanakan magang penelitian di Milk Treatment KPBS pada bulan Juli hingga September tahun 2007. Hasil kegiatan magang penelitian telah dituangkan dalam bentuk skripsi berjudul Kajian Awal Sistem Hazard Analysis Critical Control

Point (HACCP) pada Produksi Susu Pasteurisasi di Milk Treatment KPBS

Pengalengan Bandung, dibawah bimbingan Dr. Ir. Rarah R.A. Maheswari, DEA dan Ir. Lucia Cyrilla ENSD, MSi.

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala nikmat dan karunia-Nya yang senantiasa menyertai penulis hingga akhirnya skripsi ini dapat terselesaikan. Shalawat serta salam semoga selalu dilimpahkan pada Nabi Muhammad SAW dan keselamatan seluruh umat Islam.

Skripsi yang berjudul “Kajian Awal Sistem Hazard Analysis Critical Control

Point (HACCP) pada Produksi Susu Pasteurisasi di Milk Treatment KPBS

Pengalengan Bandung” ini disusun sebagai salah satu syarat memperoleh gelar Sarjana Peternakan pada Fakultas Peternakan, Institut Pertanian Bogor.

Milk Treatment KPBS merupakan salah satu koperasi yang bergerak dalam

bidang pengolahan susu dengan produk utama susu pasteurisasi. Milk Treatment (MT) KPBS berusaha mempertahankan dan meningkatkan mutu produk untuk bertahan dan bersaing di pasar. Pengendalian mutu harus dilakukan terhadap bahan baku, proses pembuatan maupun produk jadi susu pasteurisasi. Upaya pengendalian dan peningkatan mutu, saat ini sedang dilakukan MT KPBS Pengalengan melalui penyusunan rencana sistem HACCP untuk menjamin keamanan produk yang dihasilkan, dan meningkatkan kualitas produk agar diterima oleh konsumen.

Penulis menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Semoga karya kecil ini dapat pula bermanfaat bagi praktisi, akademisi serta pihak-pihak yang berkepentingan dalam pembangunan peternakan.

Bogor, Juli 2008

DAFTAR ISI Halaman RINGKASAN ……….. i ABSTRACT ……….. iii RIWAYAT HIDUP ……….. iv KATA PENGANTAR ………. v DAFTAR ISI ……… vi

DAFTAR TABEL ……… viii

DAFTAR GAMBAR ………... x DAFTAR LAMPIRAN ……… xi PENDAHULUAN……… .. 1 Latar Belakang ……… 1 Tujuan ………. 2 TINJAUAN PUSTAKA …..……… 3 Susu Segar ………... 3

Komposisi Kimia Susu ……… 3

Pasteurisasi Susu ………. 4

Sistem HACCP ………... 5

Rencana Sistem HACCP ………. 9

Good Handling Practices ……… 11

Good Transporting Practices ……… 12

Good Distribution Practices ………. 12

Kepuasan Konsumen………... 13

METODE ………... 14

Lokasi dan Waktu ………... 14

Materi ………. 14

Prosedur ………... 14

Observasi Lapang ……….. 14

Wawancara dan Pengumpulan Data ………. 14

Evaluasi dan Analisis Data ………... 14

Studi Pustaka ……….... 15

Data Primer ………... 15

KEADAAN UMUM KOPERASI ….……….……… 16

Sejarah dan Perkembangan Koperasi ……….. 16

Lokasi dan Tata Letak Koperasi ...………... 16

Struktur Organisasi Koperasi ……….……….. 17

vii

HASIL DAN PEMBAHASAN ………. 21

Sarana Produksi ………... 21

Bahan Baku Utama………. 21

Bahan Baku Penunjang.……….. 22

Peralatan Produksi……….. 22

Proses Penanganan dan Pengolahan Susu ………... 31

Penanganan Susu ……… 31

Tahap Proses Pengolahan Susu Pra Pasteurisasi (Susu Dingin)……… 32

Tahap Proses Pengolahan Susu Pasteurisasi Tanpa Rasa……….. 32

Tahap Proses Pengolahan Susu Pasteurisasi Rasa……… 33

Rencana Kerja Jaminan Mutu ……….. 34

Kebijakan Mutu ………. 35

Organisasi ………... 35

Deskripsi Produk ………... 36

Persyaratan Dasar (pre-requisite) ………... 37

Penerapan GMP……… 37

Penerapan SSOP………... 38

Diagram Alir Proses ………... 38

Analisa Bahaya dan Tindakan Pencegahan ……… 42

Penetapan CCP ………... 53

Penetapan Batas Kritis ………... 58

Penetapan Prosedur Pemantauan ………... 58

Penetapan Tindakan Koreksi ……….. 59

Penetapan Prosedur Verifikasi ………... 59

Penetapan Prosedur Pencatatan ………. 59

Aplikasi Good Handling Practices ……….. 68

Aplikasi Good Transporting Practices ……… 69

Aplikasi Good Distribution Practices ………. 75

Kepuasan Konsumen……… 77

KESIMPULAN DAN SARAN …..………. 79

Kesimpulan ……… 79

Saran ……….. 80

UCAPAN TERIMA KASIH ………... 81

DAFTAR PUSTAKA …...……… 82

DAFTAR TABEL

Nomor Halaman

1. Standar Susu Segar (SNI 01-3141-1992) ……….. 3

2. Syarat Mutu Susu Pasteurisasi (SNI No. 01-3951-1995) ……… 4

3. Tahapan Aplikasi Sistem HACCP……… 5

4. Karakteristik Resiko Bahaya………... 7

5. Kategori Resiko Bahaya………... 8

6. Jadwal Kerja Karyawan MT KPBS Pengalengan……… 19

7. Deskripsi Produk……….. 37

8. Penerapan GMP di MT KPBS ………. 44

9. Penerapan SSOP di MT KPBS ……… 46

10. Analisa Bahaya Proses Produksi Susu Pra Pasteurisasi ...……... 48

11. Analisa Bahaya Proses Produksi Susu Pasteurisasi Tanpa Rasa.. 49

12. Analisa Bahaya Proses Produksi Susu Pasteurisasi Rasa ……… 51

13. Penetapan Tingkat Resiko Produk………... 42

14. CCP Bahan Mentah, Bahan Tambahan dan Bahan Penunjang……….. 55

15. CCP Proses Pengolahan Susu Pra Pasteurisasi ...………... 55

16. CCP Proses Pengolahan Susu Pasteurisasi Tanpa Rasa…………. 56

17. CCP Proses Pengolahan Susu Pasteurisasi Rasa ……….. 57

18. Rencana Kerja Pengendalian Mutu Bahan Mentah, Bahan Penunjang dan Bahan Tambahan……….. 61

19. Rencana Kerja Pengendalian Mutu Proses Produksi Susu Pra Pasteurisasi di MTKPBS……… 62

20. Rencana Kerja Pengendalian Mutu Proses Produksi Susu Pasteurisasi Tanpa Rasa di MT KPBS………. 64

21. Rencana Kerja Pengendalian Mutu Proses Produksi Susu Pasteurisasi Rasa di MT KPBS….………... 66

22. Aplikasi Good Handling Practices di MT KPBS ……….... 68

23. Aplikasi Good Transporting Practices dari TPK ke MT KPBS.. 69

24. Aplikasi Good Transporting Practices dari MT KPBS ke Agen. 71

25. Aplikasi Good Transporting Practices dari Agen ke Pengecer… 72

ix 27. Rataan Kepuasan Konsumen terhadap Susu Pasteurisasi KPBS... 77

28. Penilaian Konsumen*) terhadap Susu Pasteurisasi KPBS... 77 29. Susu Pasteurisasi KPBS yang Paling Disukai ………..… 78 30. Kekecewaan Konsumen pada Susu Pasteurisasi KPBS ……...…. 78

DAFTAR GAMBAR

Nomor Halaman

1. Matriks Penentuan Resiko ……… 7

2. Struktur Organisasi MT KPBS ………. 17

3. Lactoscan ……….. 23

4. a. Milk Reception Scale ……… 24

b. Pompa Sentrifugal ……… 24

5. Milk Reception Vat ………... 24

6. Plate Cooler……….. 25

7. a. Milk Storage Tank………. 26

b. Milk Storage Tank Flavor………. 26

8. Mixing Tank……….. 26

9. Balance Tank………. 27

10. Plate Heat Exchanger (PHE)……… 28

11. Homogenizer ……… 29

12. Filling Machine ……… 30

13. Prepack Machine……….. 31

14. Diagram Alir Produk Susu Dingin ………... 39

15. Diagram Alir Proses Produksi Susu Pasteurisasi Tanpa Rasa……… 40

DAFTAR LAMPIRAN

Nomor Halaman

1. Denah Milk Treatment KPBS ………... 86

2. SOP Penerimaan Bahan Baku MT KPBS ……… 87

3. SOP Proses Pengolahan MT KPBS ………. 88

4. Contoh Form Checklist Monitoring SOP Penerimaan Bahan Baku Susu Segar ……….. 89

5. Syarat Mutu Susu Segar MT KPBS ………. 93

6. Standar Susu Segar (SNI 01-3141-1992) ……… 93

7. Contoh Penyusunan Tim HACCP MT KPBS ……….. 94

8. CCP Decision Tree untuk Bahan Mentah ………... 95

9. CCP Decision Tree untuk Proses Pengolahan ……….. 96

10. Kuisioner Kepuasan Konsumen ……… 97

PENDAHULUAN Latar Belakang

Era perdagangan bebas menyebabkan tingkat kompetisi atau persaingan di bidang ekonomi antar negara menjadi semakin ketat. Hal ini mendorong setiap negara untuk memiliki keunggulan dan daya saing yang tinggi agar mampu bersaing di pasar global. Sektor peternakan merupakan salah satu sektor yang tidak luput dari liberalisasi perdagangan. Produk peternakan pada negara-negara berkembang seperti Indonesia, banyak mengalami hambatan-hambatan teknis. Hambatan teknis yang dihadapi antara lain masalah mutu, keamanan pangan, spesifikasi, standar serta isu lingkungan.

Masalah keamanan pangan saat ini telah mendapat perhatian khusus dari pemerintah dikarenakan banyaknya tuntutan dari konsumen yang menginginkan produk pangan yang ASUH (Aman, Sehat, Utuh dan Halal). Mengatasi masalah tersebut sekarang pemerintah menganjurkan setiap industri pangan menerapkan sistem Hazard Analysis Critical Control Point (HACCP) atau Analisa Bahaya dan Pengendalian Titik Kritis. Di Indonesia HACCP telah diadopsi sebagai salah satu standar sistem mutu yang menggunakan model jaminan mutu dengan berdasarkan keamanan pangan atau food safety sebagai pendekatan mutu yakni melalui Standar Nasional Indonesia (SNI) 01-4852-1998 tentang sistem analisa bahaya dan pengendalian titik kritis (HACCP) serta pedoman penerapannya. Manfaat sistem HACCP bagi industri pangan diantaranya yaitu meningkatkan kepercayaan konsumen, meningkatkan jaminan keamanan produk, mencegah kehilangan pasar, mencegah penarikan produk dan mencegah pemborosan biaya atau kerugian akibat masalah keamanan produk.

Hazard Analysis Critical Control Point (HACCP) merupakan sistem yang

dapat menjamin bahwa keamanan produk pangan telah dilaksanakan dengan efektif. Sistem HACCP dapat diterapkan pada seluruh mata rantai proses produksi mulai dari proses pertama sampai konsumen terakhir. Sistem ini fokus terhadap keamanan produk pangan dan dapat dipertahankan karena HACCP mampu mencegah terjadinya penyimpangan dan bukan menunggu sampai timbulnya masalah. Penerapan konsep HACCP, akan membentuk kepercayaan konsumen terhadap perusahaan yang memproduksi produk tersebut. Penerapan HACCP terdiri atas

2 beberapa sistem pendukung diantaranya aplikasi Good Handling Practices (GHP),

Good Transporting Practices (GTP), Good Distribution Practices (GDP) dan

kepuasan konsumen.

Good Distribution Practices atau Good Transporting Practices merupakan

suatu cara pengiriman / pendistribusian yang baik yang mampu menjaga agar produk tetap aman hingga ketangan konsumen. Good Handling Practices (GHP) merupakan suatu cara penanganan produk yang baik untuk menjaga mutu produk agar tetap aman untuk dikonsumsi dan tidak menimbulkan bahaya.

Milk Treatment (MT) KPBS Pengalengan, Bandung merupakan salah satu produsen susu yang cukup dikenal masyarakat, yang produksinya tidak hanya dikenal di pasar lokal (Bandung), tetapi juga ditujukan untuk pasar luar Bandung. Salah satu produknya adalah susu pasteurisasi dengan berbagai macam rasa. MT KPBS Pengalengan berusaha mempertahankan dan meningkatkan mutu produk untuk bertahan dan bersaing di pasar. Pengendalian mutu dilakukan terhadap bahan baku, proses pembuatan maupun produk jadi susu pasteurisasi. Upaya pengendalian dan peningkatan mutu, saat ini sedang dilakukan MT KPBS Pengalengan melalui penyusunan rencana sistem HACCP untuk menjamin keamanan produk yang dihasilkan, dan meningkatkan kualitas produk agar diterima oleh konsumen. Kesempatan ini dimanfaatkan peneliti dengan melakukan kegiatan magang di MT KPBS sebagai bentuk partisipasi dalam penyusunan sistem HACCP.

Tujuan

Tujuan umum dari kegiatan magang di MT KPBS Pengalengan Bandung adalah: 1. Menambah wawasan dan pengalaman serta kemampuan profesi melalui

penerapan ilmu yang telah diperoleh.

2. Menjalin kerjasama melalui praktek kerja nyata di lapangan antara mahasiswa perguruan tinggi dengan masyarakat industri.

Tujuan khususnya adalah :

1. Mempelajari proses produksi susu pasteurisasi di MT KPBS.

2. Membantu proses penyusunan Rencana Kerja Jaminan Mutu (RKJM) dalam rangka rencana sertifikasi HACCP pada produk susu pasteurisasi di MT KPBS dengan menganalisis GHP, GTP, GDP dan kepuasan pelanggan sebagai pendukung.

TINJAUAN PUSTAKA Susu Segar

Susu segar berdasarkan Dewan Standardisasi Nasional (1992) adalah cairan yang berasal dari ambing sapi sehat diperoleh dengan cara pemerahan yang benar, tidak mengalami penambahan atau pengurangan suatu komponen apapun dan tidak mengalami pemanasan. Susu dari semua jenis mamalia mengandung komponen yang sama, tetapi jumlah masing-masing komponen bervariasi tergantung spesies mamalia tersebut, waktu pemerahan, umur sapi, kesehatan ternak, pakan ternak dan kondisi lingkungan seperti iklim dan masa laktasi (Buckle et al., 1987)

Pertumbuhan mikroba susu dapat menimbulkan perubahan karakteristik susu. Pembentukan asam, pembentukan gas, proteolisis, pelendiran, perubahan lemak, produk alkali serta perubahan citarasa dan warna merupakan perubahan karakteristik yang sering dijumpai pada susu akibat adanya mikroorganisme (Rahman et al., 1992).

Komposisi Kimia Susu

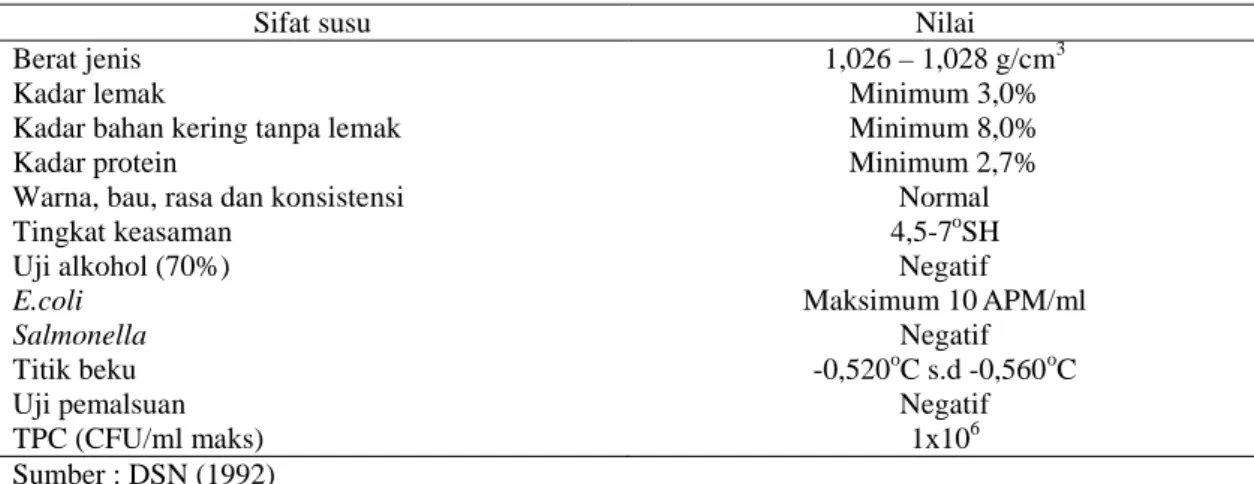

Susu merupakan campuran kompleks dari lemak, karbohidrat, protein, komposisi organik lain dan garam-garam anorganik yang larut atau tersebar dalam air (Cross, 1988). Campuran bahan kimia dalam susu bukanlah sebuah campuran yang homogen. Komposisi umum susu yang sering ditemukan adalah protein, lemak, karbohidrat dan mineral yang terkumpul dalam abu. Sirait (1991) juga menambahkan bahwa karbohidrat, laktosa, garam, dan vitamin susu dapat terlarut dalam air, lemak terdapat dalam bentuk emulsi, sedangkan protein terdispersi dalam bentuk koloidal. Standar susu segar menurut SNI 01-3141-1992 terdapat pada Tabel 1.

Tabel 1. Standar Susu Segar (SNI 01-3141-1992)

Sifat susu Nilai

Berat jenis 1,026 – 1,028 g/cm3

Kadar lemak Minimum 3,0%

Kadar bahan kering tanpa lemak Minimum 8,0%

Kadar protein Minimum 2,7%

Warna, bau, rasa dan konsistensi Normal

Tingkat keasaman 4,5-7oSH

Uji alkohol (70%) Negatif

E.coli Maksimum 10APM/ml

Salmonella Negatif

Titik beku -0,520oC s.d -0,560oC

Uji pemalsuan Negatif

TPC (CFU/ml maks) 1x106

4 Pasteurisasi Susu

Pasteurisasi pada susu perlu dilakukan untuk mencegah kerusakan karena mikroorganisme dan enzim. Menurut Buckle et al. (1987) kondisi pasteurisasi dimaksudkan untuk memberikan perlindungan maksimum terhadap penyakit yang dibawa oleh susu, dengan mengurangi seminimal mungkin kehilangan zat gizinya dan sementara itu mempertahankan semaksimal mungkin rupa dan citarasa susu segar. Burgess (1984) juga menambahkan bahwa pemanasan atau pasteurisasi yang terlalu lama dapat menyebabkan reaksi pencoklatan pada susu.

Prinsip pasteurisasi susu adalah memanaskan susu di bawah titik didih susu. Beberapa cara pasteurisasi yang telah dikembangkan yaitu holding method dan High

Temperature Short Time (HTST). Pasteurisasi dengan cara holding method yaitu

sejumlah besar susu dipanaskan sampai suhu tertentu. Waktu dan suhu yang biasa digunakan adalah 30 menit pada suhu 65oC, sedangkan metode HTST, susu dipanaskan pada suhu 71,7oC selama 15-16 detik dengan menggunakan Plate Heat

Exchanger (PHE) (Muchtadi dan Sugiono, 1992). Tujuan utama dilakukan proses

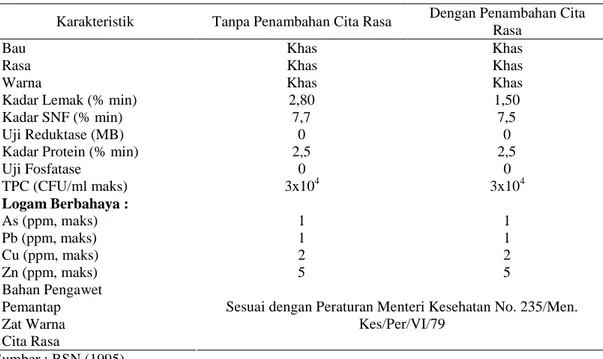

pasteurisasi adalah untuk mencegah penularan penyakit dan mencegah kerusakan akibat jasad renik dan enzim sehingga kualitas susu tetap baik (Potter dan Hotchkiss, 1995). Syarat mutu susu pasteurisasi terdapat pada Tabel 2.

Tabel 2. Syarat Mutu Susu Pasteurisasi (SNI No. 01-3951-1995)

Karakteristik Tanpa Penambahan Cita Rasa Dengan Penambahan Cita Rasa

Bau Khas Khas

Rasa Khas Khas

Warna Khas Khas

Kadar Lemak (% min) 2,80 1,50

Kadar SNF (% min) 7,7 7,5

Uji Reduktase (MB) 0 0

Kadar Protein (% min) 2,5 2,5

Uji Fosfatase 0 0 TPC (CFU/ml maks) 3x104 3x104 Logam Berbahaya : As (ppm, maks) 1 1 Pb (ppm, maks) 1 1 Cu (ppm, maks) 2 2 Zn (ppm, maks) 5 5 Bahan Pengawet Pemantap Zat Warna Cita Rasa

Sesuai dengan Peraturan Menteri Kesehatan No. 235/Men. Kes/Per/VI/79

5 Sistem HACCP

Hazard Analysis Critical Control Point (HACCP) merupakan suatu alat

untuk mengidentifikasi bahaya dan menetapkan sistem pengendaliannya. Sistem HACCP diarahkan pada tindakan pencegahan dan tidak bergantung pada pengujian produk akhir (Fardiaz, 1996).

Program pelaksanaan HACCP dituangkan dalam suatu dokumen yang menggambarkan kegiatan proses produksi serta pengawasan mutunya yang sesuai dengan ketentuan yang berlaku. Dokumen tersebut adalah dokumen rencana HACCP, yang dikenal juga sebagai Panduan Mutu, Quality Assurance Plan (QAP) atau berdasarkan BSN (1999) pedoman 1004-1999 disebut dengan Rencana Kerja Jaminan Mutu (RKJM) berdasarkan HACCP. Secara garis besar penyusunan RKJM dapat mengacu kepada pedoman 1004-1999 tentang panduan penyusunan rencana HACCP yang dikeluarkan oleh Badan Standarisasi Nasional (BSN) (Mukartini, 2001).

Sistem HACCP bukan merupakan sistem jaminan keamanan pangan tanpa resiko, tetapi dirancang untuk meminimumkan resiko bahaya keamanan pangan. Sistem ini juga dianggap sebagai alat manajemen yang digunakan untuk memproteksi rantai pasokan pangan dan proses produksi terhadap kontaminasi bahaya-bahaya mikrobiologi, kimia, dan fisik. Kadarisman et al., (2006) menyatakan bahwa penerapan HACCP di industri pangan dilakukan dengan mengikuti 12 langkah (tahap) aplikasi. Tahap-tahap tersebut disajikan pada Tabel 3.

Tabel 3. Tahapan Aplikasi Sistem HACCP

Tahap Ke- Kegiatan Keterangan

1 Menyusun tim HACCP 2 Mendeskripsikan produk

3 Mengidentifikasikan penggunaan produk 4 Membuat diagram alir

5 Verifikasi diagram alir di tempat

6 Membuat daftar semua bahaya potensial. Lakukan analisis

bahaya dan tentukan tindakan pencegahan Prinsip 1 7 Menentukan CCP (Critical Control Points) atau titik-titik

kritis untuk pengendalian Prinsip 2

8 Menetapkan batas kritis untuk tiap CCP Prinsip 3 9 Menetapkan sistem pemantauan untuk tiap CCP Prinsip 4 10 Menetapkan jenis tindakan koreksi untuk penyimpangan

yang mungkin terjadi Prinsip 5

11 Menetapkan prosedur verifikasi Prinsip 6

12 Membuat penyimpanan catatan dan dokumentasi Prinsip 7 Sumber : Kadarisman et al., (2006)

6 Menyusun Tim HACCP

Tim ini terdiri atas berbagai anggota dengan disiplin ilmu yang berbeda. Perusahaan yang tidak tersedia spesifikasi karyawan yang dibutuhkan, maka diperlukan keterlibatan dari luar. Lingkup program HACCP perlu dibuat dahulu untuk membantu proses identifikasi kebutuhan jumlah dan keahlian personil dalam tim HACCP.

Mendeskripsikan Produk

Artinya membuat gambaran yang lengkap tentang produk yang dihasilkan. Mendeskripsikan produk biasanya meliputi komposisi bahan, komposisi kimia, pengemasan, daya tahan produk, cara distribusi dan sebagainya.

Mengidentifikasikan Penggunaan Produk

Artinya membuat daftar kemungkinan - kemungkinan penggunaan konsumen dari produk yang dihasilkan. Mengidentifikasikan penggunaan produk misalnya cara penggunaan mie instan.

Menyusun Diagram Alir

Suatu diagram yang menunjukkan urutan proses secara lengkap. Diagram alir ini memudahkan industri untuk melakukan identifikasi lebih lanjut.

Verifikasi Diagram Alir di Tempat

Diagram alir yang disusun harus diverifikasi dengan kenyataan di lapangan. Dilakukan dengan cara mengamati aliran proses, mencocokkan antara diagram alir dengan tahapan nyata di lapang.

Analisis Bahaya dan Identifikasi Tindakan Pencegahan

Kegiatan yang dilakukan yaitu mendata semua bahaya potensial yang terkait dengan setiap tahap, mulai dari penerimaan bahan baku, selama proses, hingga di distribusi ke tangan konsumen. Bahaya didalam konteks keamanan pangan menurut Mortimore dan Wallace (1995) adalah perangkat biologis, kimiawi dan fisik yang dapat menyebabkan pangan menjadi tidak aman untuk dikonsumsi manusia. Sistem keamanan pangan untuk kategori keamanan suatu makanan ditetapkan berdasarkan kategori resiko yang meliputi tinggi, sedang dan rendah. Analisa potensi bahaya secara kualitatif dilakukan dengan mengkombinasikan antara peluang (probability) dan keakutan/keparahan (severity). Bahaya potensial yang memiliki resiko tinggi

7 harus/wajib dilakukan tindakan koreksi, sedangkan tindakan pencegahan pada bahaya potensial dengan resiko menengah mungkin dilakukan.

Peluang terjadinya/timbulnya bahaya dibedakan atas: • T = tinggi (high)

• S = sedang (medium) • R = rendah (low)

Keakutan/keparahan jika bahaya timbul dibagi ke dalam 3 kategori: • secara otomatis (automatically)

• kemungkinan besar (likely) • kemungkinan kecil (not likely)

T S T T S S S S R R R S K E P A R A H A N R S T PELUANG Sumber: ICMSF (1986)

Gambar 1. Matriks Penentuan Resiko Tabel 4. Karakteristik Resiko Bahaya

Kelompok Bahaya Karakteristik

Bahaya A Produk tidak steril yang ditujukan untuk konsumen beresiko tinggi seperti bayi, orang tua, wanita hamil, dan orang sakit/lemah

Bahaya B Produk mengandung bahan sensitif terhadap bahaya biologi, kimia dan fisik

Bahaya C Didalam proses produksi tidak terdapat tahap proses yang dapat memusnahkan, mencegah, dan mengurangi bahaya sampai tingkat yang dapat diterima

Bahaya D Kemungkinn produk akan mengalami pencemaran kembali setelah pengolahan sebelum pengemasan

Bahaya E Kemungkinan terjadi pencemaran kembali atau penanganan yang salah selama distribusi atau penanganan yang salah oleh konsumen sehingga produk menjadi berbahaya jika dikonsumsi Bahaya F Tidak ada poses pemanasan setelah pengemasan

atau pada saat dipersiapkan dirumah, atau tidak ada cara bagi konsumen untuk mendeteksi dan menghilangkan bahaya

8 Tabel 5. Kategori Resiko Bahaya

Kategori Bahaya Bahaya Keterangan

0 Tidak Ada Tidak mengandung bahaya A-F

I + Terdapat satu bahaya B-F

II ++ Terdapat dua bahaya B-F

III +++ Terdapat tiga bahaya B-F

IV ++++ Terdapat empat bahaya B-F

V +++++ Terdapat lima bahaya B-F

VI Bahaya A Makanan dengan kategori resiko paling tinggi

Sumber : ICMSF (1986)

Penetapan Titik Kendali Kritis

Proses pengolahan suatu produk pangan, produk tersebut mengalami banyak perlakuan hingga terkirim ke konsumen. Perlakuan tersebut terdapat kondisi-kondisi yang sering disebut sebagai Titik Kendali Kritis (Critical Control Points). Titik kritis tersebut dapat diketahui dengan menggunakan pohon keputusan (decision tree) yang menyatakan pendekatan dan pemikiran yang logis.

Penetapan Batas Kritis

Batas kritis didefinisikan sebagai satu atau lebih toleransi yang harus dipenuhi untuk menjamin bahwa CCP secara efektif telah mengendalikan bahaya (kimia, fisik, mikrobiologi). Batas kritis harus ditentukan untuk setiap CCP, dan dalam beberapa kasus, suatu pengendalian dapat memiliki lebih dari suatu batas kritis.

Monitoring Batas Kritis

Monitoring merupakan tindakan pemantauan atau pengukuran yang terencana, atau observasi atas keefektifan proses pengendalian suatu CCP tetap didalam batas-batas kritisnya. Kegiatan ini bertujuan untuk membantu mengendalikan proses, menentukan apakah terjadi hilang kendali dan penyimpangan CCP serta menyediakan dokumentasi tertulis yang dapat digunakan untuk klarifikasi lima aspek penting dalam menetapkan prosedur pemantauan titik kendali kritis (CCP).

9 Tindakan Koreksi

Kegiatan ini dilakukan jika monitoring ditemukan adanya penyimpangan. Tindakan koreksi didasarkan pada data hasil monitoring, disesuaikan dengan karakteristik proses yang ada.

Prosedur Verifikasi

Tindakan ini dilakukan untuk menilai apakah segala sesuatunya telah berada pada jalur yang benar. Frekuensi verifikasi harus cukup untuk mengkonfirmasikan bahwa sistem HACCP telah bekerja secara efektif.

Penyimpanan Catatan dan Dokumentasi

Catatan dan pembukuan yang baik penting dalam penerapan sistem HACCP. Semua rencana, aplikasi kegiatan harus dicatat untuk bukti keamanan produk, jaminan telah memenuhi peraturan, kemudahan dalam pelacakan produk dan peninjauan catatan, merupakan sumber tinjauan data jika ada audit HACCP.

Oleh karena itu sistem HACCP menurut Hariyadi (2001) memiliki lima karakteristik utama yaitu:

1) pendekatannya sistematik 2) proaktif

3) usaha dari suatu tim

4) menggunakan teknik common sense 5) sistemnya hidup dan dinamis

Penerapan HACCP bermanfaat baik bagi konsumen maupun bagi pihak industri pangan. Bagi industri pangan manfaat HACCP diantaranya meningkatkan kepercayaan konsumen, meningkatkan jaminan keamanan produk, mencegah kehilangan pasar, mencegah penarikan produk dan penutupan pabrik dan mencegah pemborosan biaya atau kerugian yang mungkin timbul karena masalah keamanan produk (Fardiaz, 1996).

Implementasi harus benar-benar direncanakan secara baik agar penerapan sistem HACCP mencapai manfaat dan tujuan seperti diatas. Perencanaan yang baik yaitu dengan menyusun panduan untuk pelaksanaannya yaitu berupa dokumen rencana HACCP. Penyusunan dokumen tersebut memerlukan suatu panduan yang legal agar rencana HACCP tersebut sesuai dengan 12 langkah dan 7 prinsip dalam sistem HACCP sesuai dengan BSN (1999) dan pedoman umum penyusunan Rencana

10 Kerja Jaminan Mutu (RKJM) berdasarkan HACCP. Pedoman tersebut berisi penjelasan mengenai unsur-unsur yang harus dipertimbangkan dalam penyusunan rencana HACCP untuk badan usaha. Unsur-unsur tersebut telah mencakup seluruh langkah dan prinsip dalam sistem HACCP.

Rencana Sistem HACCP

Rencana HACCP adalah dokumen yang dibuat sesuai dengan prinsip- prinsip HACCP untuk menjamin pengendalian bahaya yang nyata bagi keamanan pangan pada bagian rantai pangan yang sedang dipertimbangkan (BSN, 1999). Rencana HACCP ditulis oleh tim HACCP dan berisi dua komponen esensial yaitu diagram alir proses HACCP (Control Chart) beserta dokumentasi pendukung lainnya (Mortimore dan Wallace, 1994).

Menurut BSN (1999) dokumen rencana HACCP harus memuat kebijakan mutu perusahaan, deskripsi dari organisasi penjelasan mengenai deskripsi produk, memuat persyaratan dasar (pre-requisite), memuat diagram alir dan memverifikasinya, penjelasan mengenai analisis bahaya, lembar kerja pengendalian (control measure) dan Rencana HACCP.

1. Kebijakan Mutu Perusahaan

Kebijakan mutu adalah pernyataan yang diungkapkan oleh suatu organisasi atau badan usaha yang berupa janji (komitmen) sebagai upaya untuk melaksanakan dan menegakkan serta memelihara standar mutu yang tinggi. Kebijakan mutu sebaiknya singkat dan jelas sehingga dapat dimengerti dan dipahami dengan mudah oleh seluruh karyawan unit usaha.

2. Deskripsi dari Organisasi

Deskripsi dari oganisasi meliputi identitas, struktur organisasi, bidang kegiatan, personil (tim HACCP) dan pelatihan bagi tim HACCP. Deskripsi organisasi juga mencakup job describtion (deskripsi kerja) pada setiap anggota organisasi.

3. Penjelasan Mengenai Deskripsi Produk

Penjelasan mengenai deskripsi produk berupa sebuah daftar yang berisikan seluruh produk akhir yang dicakup oleh konsep HACCP. Penjelasan mengenai deskripsi produk meliputi komponen-komponen yang digunakan dalam produk.

11 4. Memuat persyaratan dasar (pre-requisite).

Persyaratan dasar adalah suatu persyaratan teknis yang harus dipenuhi apabila suatu badan usaha akan memulai suatu proses produksi dan menerapkan HACCP yang telah diterapkan oleh suatu peraturan teknis demi keberhasilan suatu proses produksi dan penerapan HACCP. Persyaratan dasar tersebut meliputi Good

Manufacturing Practices (GMP) dan Sanitation Standard Operating Procedures

(SSOP).

5. Memuat diagram alir dan memverifikasinya

Diagram alir adalah suatu gambaran yang sistematis dari urutan tahapan atau pelaksanaan pekerjaan yang dipergunakan dalam produksi atau dalam menghasilkan pangan tertentu. Deskripsi diagram alir harus mampu menggambarkan kondisi nyata proses produksi.

6. Penjelasan mengenai analisis bahaya

Analisa bahaya adalah proses pengumpulan informasi mengenai bahaya dan keadaan sampai dapat terjadinya bahaya untuk menentukan yang berdampak nyata terhadap keamanan pangan, dan harus ditangani dalam rencana HACCP. Menurut Mortimore dan Wallace (1994), bahaya adalah unsur biologi, kimia, atau fisik yang dapat menyebabkan pangan menjadi tidak aman untuk dikonsumsi manusia. Tiga jenis bahaya tersebut meliputi bahaya biologi, bahaya kimia dan bahaya fisik.

1) bahaya biologi, yang disebabkan oleh bakteri patogen, virus atau parasit yang dapat menyebabkan keracunan dan penyakit infeksi;

2) bahaya kimia, karena tertelannya bahan kimia beracun seperti pembersih (cleaning agent), pestisida, allergen, logam berat, nitrit, nitrat, komponen nitrosol, residu kimia dan bahan tambahan makanan; dan

3) bahaya fisik, terdiri atas pecahan gelas, logam atau metal, kerikil, serpihan kayu, plastik, bahan bangunan dan bagian tubuh hewan atau hama.

7. Lembar kerja pengendalian (control measure)

Lembar ini dapat disajikan dalam bentuk matrik yang memuat informasi-informasi. Informasi-informasi tersebut meliputi lokasi CCP (Critical Control Point) pada tahap proses produksi, prosedur pemantauan atau monitoring, penetapan batas kritis dan tindakan perbaikan.

12 8. Rencana HACCP harus memuat informasi mengenai :

1) prosedur pengaduan konsumen, yaitu suatu prosedur untuk menangani, mengalamatkan dan mencatat keluhan-keluhan konsumen;

2) prosedur penarikan produk (recall), yaitu suatu metode untuk mengidentifikasi, menempatkan dan menarik kembali produk; dan

3) prosedur perubahan dokumen, yang berisi suatu cara pengendalian dan pemuktahiran dokumen agar selalu tercatat sehingga dapat selalu diketahui perubahannya.

Good Handling Practices (GHP)

Good Handling Practices (GHP) merupakan suatu cara penanganan yang

baik, dilakukan untuk menjaga agar produk tetap aman dikonsumsi dan tidak menimbulkan bahaya. Menurut Fanhauser (2000), handling susu yang baik meliputi pengaturan peralatan susu, pembersihan ambing, pemberian pakan dan proses pemerahan, penyaringan dan pencatatan, penyimpanan.

Good Transporting Practices (GTP)

Good Transporting Practices merupakan suatu cara tranportasi yang baik

yang mampu menjaga agar produk tetap aman hingga ketangan konsumen. Adapun yang ditinjau dalam pelaksanaan Good Transporting Practices menurut New Zealand

Food Safety Authority (2007) adalah :

1) penerapan Good Operating Practices pada tahap Loading/unloading, transfer dan handling produk, serta distribusi produk;

2) desain dan konstruksi unit transportasi dan perlengkapannya; 3) pembersihan dan perawatan unit transportasi;

4) higienitas dan kesehatan karyawan; 5) prosedur operasional;

13 7) verifikasi

Good Distribution Practices (GDP)

Good Distribution Practices (GDP) merupakan suatu sistem distribusi yang

baik yang mampu mempertahankan mutu produk jadi. Penanganan produk jadi harus tetap diawasi sehingga bahan asing yang mungkin masuk atau kerusakan produk seperti kerusakan kemasan yang dapat menyebabkan makanan terkontaminasi dapat dicegah. Setiap pendistribusian dan proses-proses sebelumnya harus selalu di dokumentasi dengan pencatatan yang baik agar jika terjadi kasus keamanan pangan seperti foodborne disease ataupun keracunan pangan dapat ditelusuri dengan cepat dan dihentikan penyebabnya (Thaheer, 2005).

Kepuasan Konsumen

Kepuasan konsumen adalah tanggapan perilaku, berupa evaluasi purnabeli konsumen terhadap suatu barang atau jasa yang dirasakannya (kinerja produk) dibandingkan dengan harapan terhadap produk atau jasa tersebut (Nasution, 2004). Konsumen akan merasa tidak puas bila kinerja dibawah harapan. Konsumen akan merasa puas bila kinerja dapat memenuhi harapan dan konsumen akan merasa sangat puas bila kinerja dapat melebihi harapan (Kotler, 2000). Faktor-faktor yang bisa mempengaruhi harapan konsumen yaitu keinginan terpenuhi kebutuhannya, pengalaman masa lalu ketika mengkonsumsi produk dari perusahaan maupun dari pesaing, pengalaman dari teman, komunikasi melalui iklan dan pemasaran (Garperz, 2002). Selanjutnya karakteristik yang diinginkan oleh konsumen ada tiga macam, yaitu : (1) karakteristik lebih cepat, (2) lebih murah, dan (3) lebih baik.

Menurut Sumarwan (2003), dalam memenuhi kepuasan konsumen suatu usaha harus menganalisis dari proses pembelian, yaitu dari tahap pra pembelian sampai tahap pembelian. Tahap ini konsumen akan mencari informasi mengenai produk/jasa dan merk yang akan dibeli. Setelah konsumen membeli atau memperoleh produk atau jasa biasanya akan diikuti dengan proses konsumsi atau penggunaan produk/jasa. Setelah proses diatas telah dilakukan maka yang terakhir adalah proses

14 pasca pembelian, konsumen akan melakukan proses evaluasi terhadap konsumsi yang telah dilakukan apakah konsumen merasa puas atau tidak dengan produk/jasa yang dikonsumsinya. Menurut Tjiptono (1997), harapan konsumen mempunyai peranan besar dalam menentukan kualitas produk dan kepuasan konsumen dalam mengevaluasi akan menggunakan harapannya sebagai standar atau acuan.

METODE Lokasi dan Waktu

Kegiatan magang ini dilakukan di Koperasi Pengalengan Bandung Selatan (KPBS) – Jawa Barat yang terletak di Jl. Koperasi No.1 Pengalengan, Bandung. Kegiatan magang dilaksanakan selama 2 bulan terhitung dari tanggal 25 Juli 2007 hingga 25 September 2007.

Materi Bahan

Bahan yang digunakan dalam penelitian dan observasi kerja yaitu bahan baku, bahan tambahan, bahan pengemas untuk susu pasteurisasi, konsumen susu pasteurisasi KPBS, pustaka yang meliputi buku panduan penyusunan HACCP, skripsi dan beberapa catatan atau dokumen perusahaan yang berkaitan erat dengan HACCP.

Alat

Alat yang digunakan dalam penelitian dan observasi kerja adalah peralatan untuk proses produksi, GHP, GTP dan GDP yang terkait, kuisioner dan alat tulis.

Prosedur

Pelaksanaan magang dilakukan di tempat pengolahan susu MT KPBS dengan ikut berpartisipasi aktif, diantaranya dengan ikut serta melakukan pekerjaan, observasi lapang, wawancara, pengumpulan data, evaluasi dan analisis data serta penetapan CCP pada tiap proses. Penelitian ini juga menggunakan data primer dari kuisioner konsumen susu pasteurisasi KPBS serta dilakukan pula studi literatur sesuai dengan topik yang dibahas untuk mendukung pembuatan rencana HACCP. Observasi Lapang. Observasi lapang dilakukan dengan ikut serta dalam melakukan seluruh kegiatan di tempat pengolahan susu pasteurisasi di MT KPBS Pengalengan Bandung. Kegiatan ini dilakukan sebagai upaya untuk melakukan verifikasi kesesuaian antara diagram alir dengan keadaan sesungguhnya yang terjadi di lapangan pada saat penyusunan rencana HACCP.

Wawancara dan Pengumpulan Data. Data untuk penyusunan rencana HACCP diperoleh melalui pengamatan langsung, pencatatan data informasi yang sudah ada di

15 perusahaan, dan melalui wawancara pada pihak manajemen yang terlibat langsung dalam pelaksanaan sistem tersebut. Wawancara juga dilakukan terhadap beberapa karyawan yang melakukan kegiatan produksi sehari-hari dan karyawan bagian

Quality Control. Pengumpulan data juga dilakukan dengan penyebaran kuisioner

kepada pelanggan yang digunakan sebagai data kepuasan pelanggan untuk mendukung penyusunan rencana HACCP.

Evaluasi dan Analisis Data. Evaluasi dilakukan terhadap data yang diperoleh di lapangan dengan data yang diperlukan dalam penyusunan HACCP. Hasil evaluasi kemudian dianalisis untuk mengetahui kemungkinan data yang kurang. Menurut Mortimore dan Wallace (1995) penyusunan HACCP terdiri atas membuat kebijakan mutu, membentuk organisasi tim HACCP, mendefinisikan ruang lingkup HACCP, mendeskripsikan produk, pembuatan persyaratan dasar HACCP plan, pembuatan diagram alir proses dan melakukan verifikasi, mengidentifikasi bahaya dan tindakan pencegahannya, mengidentifikasi titik kendali kritis, menentukan batas kritis, menentukan prosedur pemantauan, menentukan prosedur tindakan koreksi dan validasi HACCP plan.

Studi Pustaka. Studi pustaka dilakukan untuk mendapatkan pengetahuan secara umum mengenai sistem HACCP beserta implementasinya secara langsung pada industri pengolahan susu. Studi pustaka, juga dimaksudkan untuk mempelajari manfaat dan berbagai kendala yang umumnya dihadapi dari sistem HACCP.

Aspek yang dikaji terdiri atas aspek umum dan aspek khusus. Aspek umum meliputi keadaan umum perusahaan yang mencakup sejarah singkat perusahaan, lokasi dan tata letak pabrik, proses produksi, struktur organisasi perusahaan, ketenagakerjaan dan pemasaran produk. Aspek khusus yang dikaji adalah kajian awal sistem HACCP.

Data Primer. Penelitian ini menggunakan data primer. Data primer yang dibutuhkan berupa data tingkat kepuasan konsumen yang diperoleh dari hasil kuisioner. Kuisioner yang digunakan adalah kepuasan konsumen terhadap produk susu pasteurisasi KPBS dengan responden 60 konsumen dari berbagai kalangan (umum). Data yang diperoleh dari kuisioner akan dirata-ratakan pada setiap parameter yang ada. Form kepuasan konsumen terdapat pada Lampiran 10.

KEADAAN UMUM KOPERASI Sejarah dan Perkembangan Koperasi

Sejak zaman penjajahan Belanda, Pengalengan dikenal sebagai daerah peternakan sapi perah yang dikelola oleh Belanda, perusahaan tersebut meliputi De

Fresche Trep, Almanak, Van Der Els serta Bigman. Susu yang dihasilkan dipasarkan

melalui “Bandungche Milk Center” (BMC). Pada saat pendudukan Jepang, perusahaan tersebut hancur dan beberapa ekor sapinya dipelihara oleh penduduk sekitar sebagai usaha keluarga. Upaya untuk peningkatan populasi sapi perah dan peningkatan pendapatan peternak, dilakukan dengan membina para peternak melalui suatu wadah koperasi yang didirikan pada bulan November 1949 dengan nama GAPPSIP (Gabungan Petani Peternak Sapi Indonesia Pengalengan). GAPPSIP saat itu, sangat dirasakan manfaatnya oleh para anggota, namun mulai tahun 1961 GAPPSIP tidak mampu menghadapi labilnya perekonomian Indonesia, sehingga tata niaga susu di Pengalengan selanjutnya diambil alih oleh para tengkulak.

Para peternak merupakan pihak yang sangat dirugikan dengan hancurnya GAPPSIP tersebut. Menyadari keadaan tersebut, maka disepakati untuk mendirikan wadah koperasi. Pada tanggal 01 April 1969, didirikan koperasi peternak dengan nama Koperasi Peternakan Bandung Selatan (KPBS) Pengalengan, yang saat ini telah mendapatkan pengesahan badan hukum dengan nomor 4353 A/BH/DK-10/20 tertanggal 31 Desember 1979, kemudian diubah menjadi nomor 4353 B/BH/KWK-10/20 tertanggal 30 November 1988.

Berdasarkan hasil keputusan Rapat Aggota Tahunan (RAT), mulai tahun 1976 hingga 1977 KPBS bekerja sama dengan PT Ultra Jaya mendirikan Milk

Treatment (MT) untuk mengatasi masalah-masalah yang ada. Pembangunan

dilaksanakan pada tanggal 1 Januari 1979, serta diresmikan pemakaiannya oleh Menteri Muda Urusan Koperasi pada tanggal 16 Juli 1979. Sejak tanggal 26 November 1982, manajemen MT beralih kepemilikan dari PT Ultra Jaya kepada KPBS Pengalengan. Pendatanganan peralihan manajemen ini disaksikan oleh Menteri Koperasi dan Wakil Gubernur Jawa Barat pada masa itu.

Lokasi dan Tata Letak Koperasi

Lokasi MT KPBS terletak di jalan Koperasi No.1 Kecamatan Pengalengan, Bandung. Wilayah kerja MT KPBS dinilai sangat strategis untuk perkembangan sapi

17 perah karena wilayah tersebut memiliki topografi yang dikelilingi dengan gunung yang memiliki ketinggian antara 1000-1420 meter dari permukaan laut, suhu udara 12-280C dan kelembaban antara 60-70%. Luas areal MT KPBS adalah 3600 m2 dengan luas bangunan pabrik 304,37 m2 dan 680,65 m2 untuk ruang proses pengemasan. Bangunan Milk Treatment KPBS terdiri atas ruang laboratorium, ruang proses dan ruang pengemasan. Denah bangunan MT KPBS terdapat pada Lampiran1.

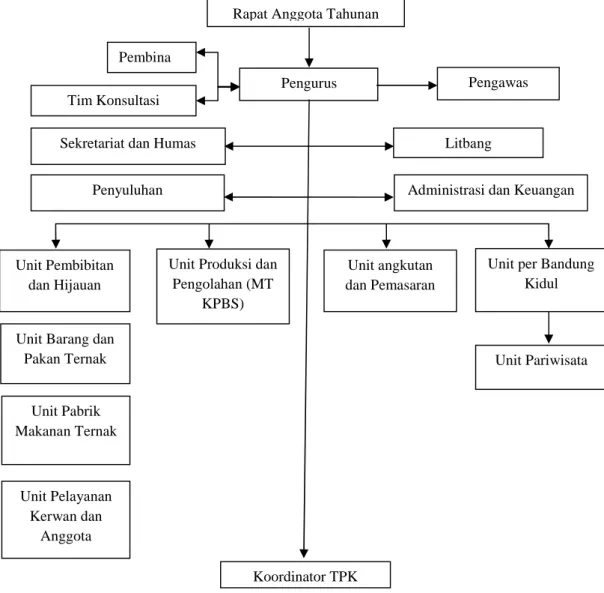

Struktur Organisasi Koperasi

Milk Treatment merupakan pabrik pengolahan susu yang dimiliki oleh

Koperasi Peternakan Bandung Selatan (KPBS) Pangalengan. Struktur organisasi MT KPBS berada di bawah administratur KPBS Pangalengan. Struktur Organisasi KPBS terdapat pada Gambar 2.

Gambar 2. Struktur Organisasi KPBS Sumber : (KPBS, 2006)

Rapat Anggota Tahunan

Pengurus Pengawas

Pembina

Tim Konsultasi

Sekretariat dan Humas Litbang

Penyuluhan Administrasi dan Keuangan

Unit Pembibitan dan Hijauan

Unit Produksi dan Pengolahan (MT

KPBS)

Unit angkutan dan Pemasaran

Unit per Bandung Kidul

Koordinator TPK Unit Barang dan

Pakan Ternak Unit Pabrik Makanan Ternak Unit Pelayanan Kerwan dan Anggota Unit Pariwisata

18 KPBS merupakan perusahaan yang berbadan hukum koperasi, sehingga yang menjadi badan tertinggi adalah Rapat Anggota Tahunan (RAT). RAT terdiri atas seluruh anggota KPBS Pangalengan dan RAT ini dapat dijadikan sebagai penentu kebijaksanaan. RAT memiliki wewenang untuk mencabut dan mengeluarkan anggota maupun pengurus serta dapat menetapkan Anggaran Dasar (AD) dan Anggaran Rumah Tangga (ART). Struktur organisasi KPBS sesuai dengan Undang-Undang No. 25 tahun 1992 tentang perkoperasian terdiri atas rapat anggota, pengurus dan pengawas.

Ketenagakerjaan

Tenaga kerja yang dimiliki Koperasi Peternakan Bandung Selatan (KPBS) Pangalengan terutama berasal dari keluarga anggota koperasi yang tinggal di sekitar wilayah Pangalengan. Hal ini dilakukan untuk meningkatkan kesejahteraan anggota dan menyediakan lapangan pekerjaan bagi penduduk di sekitar pabrik. Rekruitmen karyawan KPBS melalui beberapa tahapan seleksi. Tahap awal adalah tahap percobaan yaitu para calon karyawan menjalani masa percobaan selama 6 bulan dengan diberikan upah sebesar 80% dari gaji pokok. Calon karyawan yang memiliki prestasi dalam kerja, berdisiplin tinggi, dan mempunyai dedikasi tinggi terhadap KPBS akan diangkat menjadi karyawan tetap. Ada beberapa hal yang perlu diperhatikan mengenai ketenagakerjaan, diantaranya jam kerja karyawan dan kesejahteraan karyawan.

Jam Kerja Karyawan

Karyawan KPBS Pangalengan terbagi menjadi 2 bagian, yaitu bagian administrasi dan bagian pabrik MT. Jam kerja untuk karyawan bagian administrasi adalah pukul 08.00–16.00, sedangkan untuk karyawan MT memiliki jam kerja berdasarkan shift. Setiap karyawan bekerja 6 hari seminggu dan karyawan KPBS mempunyai hak libur 1 kali dalam seminggu. Karyawan bagian administrasi libur pada hari Minggu sedangkan bagi karyawan MT hari liburnya ditentukan berdasarkan giliran. Berikut ini adalah pembagian jam kerja karyawan di MT KPBS (Tabel 6).

19 Tabel 6. Jadwal Kerja Karyawan MT KPBS Pangalengan

Pagi Siang Malam

No. Bagian

Masuk Keluar Masuk Keluar Masuk Keluar 1. Penerimaan 4.30 11.00 16.00 20.00 2. Proses 4.30 12.30 13.00 23.00 3. Cup 9.00 23.00 4. Prepack 7.00 23.00 5. Distribusi 7.00 12.30 13.00 17.00 6. Gudang 6.00 14.00 7. Bengkel 7.00 15.00 8. Mesin dan Servis 6.00 14.00 14.00 22.00 22.00 6.00 9. Laboratorium 4.30 11.00 14.00 20.00 10. Rumah Tangga 5.30 15.00 11. Satpam 6.00 14.00 14.00 22.00 22.00 6.00 Sumber : KPBS Pangalengan (2007) Kesejahteraan Karyawan

Kesejahteraan karyawan merupakan salah satu program yang dilakukan KPBS. KPBS Pangalengan memberikan beberapa fasilitas dalam rangka meningkatkan kesejahteraan karyawan, antara lain:

Tunjangan Bebas. Setiap Karyawan KPBS diberikan tunjangan bebas. Bila suami istri menjadi karyawan KPBS, maka istri berhak atas tunjangan suami, namun suami tidak berhak atas tunjangan istri. Bagi istri yang suaminya bukan karyawan KPBS tidak berhak diberi tunjangan bebas.

Tunjangan Jabatan. Beberapa karyawan yang memegang jabatan tertentu mendapatkan tunjangan jabatan. Besar kecilnya tunjangan jabatan yang didapatkan disesuaikan dengan jabatannya di KPBS (Manajer, Kepala Seksi, Koordinator KOMDA).

Tunjangan Kesehatan. Seluruh karyawan mendapatkan tunjangan kesehatan yang besarnya tergantung dari jenis jabatannya.

Tunjangan Istri dan Anak. Karyawan yang memiliki istri dan anak (anak kandung, anak tiri dan anak angkat) diberikan tunjangan bebas. Tunjangan bebas akan

20 diberikan hanya kepada istri dan maksimal tiga orang anak dengan ketentuan berumur tidak lebih dari 22 tahun, belum nikah serta belum mempunyai penghasilan. Tunjangan Transport. Tunjangan transport diberikan kepada karyawan yang besarnya berbeda-beda sesuai dengan aturan yang berlaku.

Tunjangan Hari Raya. Tunjangan Hari Raya (THR) diberikan kepada setiap karyawan yang telah mempunyai masa kerja 1 tahun atau lebih dan besarnya disesuaikan dengan kemampuan KPBS.

Tunjangan Hari Tua. KPBS akan memutuskan masa kerja dan memberikan tunjangan hari tua berupa santunan asuransi dan pesangon sesuai masa kerja kepada setiap karyawan yang telah berumur 50-55 tahun.

HASIL DAN PEMBAHASAN

Milk Treatment KPBS merupakan salah satu koperasi yang bergerak di

bidang pengelolaan susu, dengan produk utama susu pasteurisasi. Sistem pengelolaan yang dilakukan MT KPBS mengacu pada SOP yang telah ditentukan. Standard

Operational Procedure (SOP) yang terdapat di MT KPBS meliputi SOP penerimaan

bahan baku yang dilakukan dengan pengujian kualitas di laboratorium fisik dan mikrobiologi serta SOP proses. SOP yang terdapat di MT KPBS hanya secara umum yaitu dapat dilihat pada Lampiran 2 dan Lampiran 3. Pemantauan SOP dapat dilakukan dengan menggunakan checklist untuk melihat kesesuaian penerapan SOP yang telah ada. Contoh form checklist pemantauan SOP penerimaan bahan baku susu segar tercantum pada Lampiran 4. Susu pasteurisasi yang dihasilkan MT KPBS akan berkualitas baik jika didukung dengan sistem yang ada. Sistem yang terdapat pada MT KPBS didukung dengan sarana dan prasarana yang memadai serta teknik pengolahan yang benar.

Sarana Produksi Bahan Baku Utama

Bahan baku utama yang digunakan dalam proses pengolahan di MT KPBS Pengalengan adalah susu segar. Susu segar tersebut diperoleh dari peternak sapi perah yang dikumpulkan di TPK (Tempat Pelayanan Koperasi) yang dibimbing oleh pihak MT KPBS Pengalengan. Susu segar yang diterima akan melewati uji kualitas yang dilakukan didalam laboratorium MT KPBS sebelum memasuki tahapan proses produksi. Standar yang digunakan MT KPBS untuk susu segar sesuai dengan Dewan Standardisasi Nasional (1992) yaitu susu segar merupakan cairan yang berasal dari ambing sapi sehat yang diperoleh dengan cara pemerahan yang benar, tidak mengalami penambahan atau pengurangan suatu komponen apapun dan tidak mengalami pemanasan. Penerapan SOP pada bahan baku utama yaitu penerimaan susu segar dari TPK, yang kemudian dilakukan pengujian fisik dan mikrobiologi untuk mengetahui kualitas susu segar yang diterima. Standar syarat susu segar yang diterima MT KPBS tercantum pada Lampiran 5. Kualitas susu segar yang diterima MT KPBS kadang-kadang berkualitas rendah atau tidak sesuai dengan syarat yang ditetapkan. Tindakan yang dilakukan MT KPBS jika kualitas tidak sesuai adalah

22 tetap diterima dan dicampur dengan anggota TPK lain, sehingga penolakan susu segar oleh MT KPBS hanya dilakukan 10%. Tindakan tersebut dilakukan oleh personil petugas laboratorium yang melakukan pengujian fisik. Monitoring dan

Recording dilakukan pada setiap susu segar yang diterima dari TPK yang dilakukan

oleh pekerja MT KPBS. Bahan Baku Penunjang

Bahan baku penunjang memiliki peran yang cukup penting dalam proses pasteurisasi setelah bahan baku utama. Bahan baku penunjang tersebut yang terdapat di MT KPBS meliputi gula pasir, flavor, pewarna, coklat bubuk dan stabilizer. Penambahan bahan penunjang ini bertujuan untuk membedakan antara susu pasteurisasi tawar dengan susu pasteurisasi rasa dalam hal warna dan cita rasa, selain itu bahan baku penunjang ini dapat meningkatkan mutu produk. Hal ini juga diperkuat oleh Winarno et al. (1994) yang menyatakan bahwa bahan penunjang atau bahan tambahan yang digunakan dan dicampurkan sewaktu pengolahan makanan untuk meningkatkan mutu. Penerapan SOP yang terdapat pada bahan baku penunjang MT KPBS yaitu hanya dilakukan penerimaan bahan penunjang dari

supplier yang tanpa pengujian kualitas. Sertifikat dan standar bahan tambahan tidak

terdapat di MT KPBS. Monitoring dan recording dilakukan setiap penerimaaan bahan penunjang yang dilakukan oleh Quality Control (QC).

Peralatan Produksi

Peralatan produksi yang dimiliki oleh MT KPBS meliputi lactoscan, milk

reception scale, milk reception vat, plate cooler, milk storage tank, milk storage tank flavour, mixing tank, auto mixing tank, balance tank, Plate Heat Exchanger (PHE), homogenizer. MT KPBS memiliki peralatan pengemas berupa mesin filling, auto cup sealer machine dan mesin pengemas prepack. Peralatan sanitasi yang digunakan

berupa tangki air serta peralatan untuk Cleaning In Place (CIP). Langkah-langkah pencucian dengn metode CIP ini terdiri atas tiga tahap yaitu: 1) seluruh peralatan dibilas dengan air biasa selama 10 menit atau sampai tidak ada air susu; 2) pencucian dilakukan secara sirkulasi udara dengan larutan caustic soda pda suhu 80oC selama 30 menit; dan 3) pembilasan dengan air panas selama 30 menit. Peralatan yang lain adalah boiler, gitzer dan cooling box. SOP pada peralatan produksi meliputi cara penggunaan alat, sanitasi, monitoring, recording dan penanggungjawab.

23 Lactoscan. Lactoscan merupakan mesin yang digunakan untuk menguji kualitas susu secara otomatis. Cara penggunaan Lactoscan yaitu sampel susu yang akan diuji ditempatkan dalam wadah sampel, susu harus diaduk agar homogen. Sampel ditempatkan pada lactoscan, kemudian dimasukkan ke pipa penghisap yang terdapat pada bagian depan alat. Lactoscan akan menghisap sampel susu untuk dianalisis secara otomatis. Hasil pengujian ini berupa rekaman hasil anlisis yang tertulis dalam kertas yang dikeluarkan oleh mesin setelah melakukan analisis terhadap sampel susu selama kurang lebih 1 menit 20 detik. Hasil yang ditampilkan berupa nilai, diantaranya suhu susu, fat (lemak), SNF (Solid Non Fat), protein, laktosa, persentase penambahan air dan titik beku susu. Sanitasi yang dilakukan pada lactoscan yaitu menggunakan air panas yang diletakkan pada pipa penghisap. Monitoring dan

recording tidak dilakukan secara rutin, hanya dilakukan ketika terjadi masalah atau

gangguan pada lactoscan. Kalibrasi alat dilakukan dengan menggunakan air panas yang diletakkan pada pipa penghisap kemudian perbaikan pada tombol yang tertera di lactoscan hingga terdapat hasil yang sesuai. Penanggung jawab lactoscan adalah pekerja MT KPBS yang terdapat di laboratorium fisik.

Gambar 3. Lactoscan (KPBS, 2007)

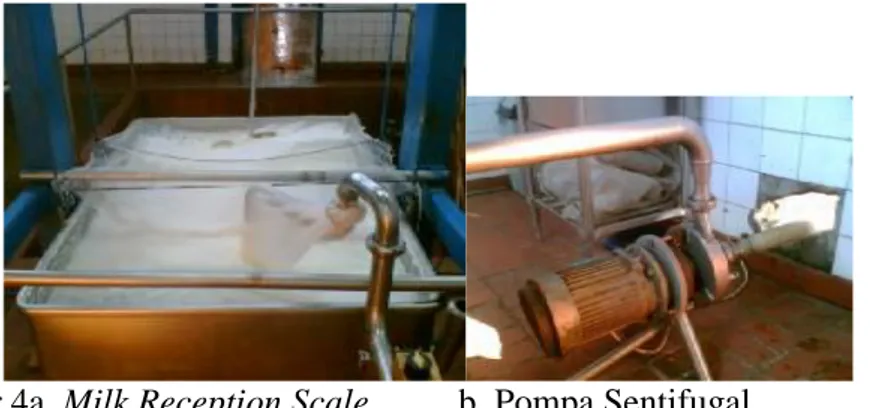

Milk Reception Scale (Bak Penimbang). Alat ini berfungsi untuk menimbang susu segar yang masuk dari mobil tangki dalam satuan kilogram. Alat ini menggunakan cara perhitungan digital yang dilengkapi dengan komputer sebagai pencatatan. Cara penggunaan alat ini adalah susu segar dialirkan menuju bak timbangan melalui selang yang dilengkapi dengan saringan nilon yang berfungsi untuk menyaring susu dari kotoran. Alat ini berkapasitas 500 kg, yang disedot dengan menggunakan pompa sentrifugal dengan kecepatan 490 kg selama 15 menit. Sanitasi pada milk reception

24 bagian-bagian alat, kemudian dicuci dengan cara disikat atau menggunakan spon serta ditambahkan tipol secukupnya yang dicampur dengan air. Monitoring dan

recording yaitu tidak dilakukan secara rutin hanya dilakukan ketika terjadi

kerusakan alat. Kalibrasi alat dilakukan hanya dengan membersihkan bak penimbang dengan air hingga kondisi normal kembali. Penanggung jawab alat ini adalah pekerja MT KPBS pada bagian Milk Reception Scale.

Gambar 4a. Milk Reception Scale b. Pompa Sentifugal

Milk Reception Vat (Bak Penampung). Milk reception vat adalah alat untuk menampung sementara susu, setelah susu ditimbang dan sebelum susu dialirkan ke

plate cooler. Alat ini berkapasitas 750 kg dan dilengkapi dengan saringan nilon dan

pompa sentrifugal. Alat ini terbuat dari stainless steel dan bekerja pada suhu 27oC dan tekanan 1 atm yang memiliki dimensi panjang, lebar, dan tinggi yaitu 1,8 meter, 1 meter, dan 0,4 meter. Sanitasi pada milk reception vat dilakukan dengan cara

manual cleaning system, yaitu dengan melepaskan bagian-bagian alat, kemudian

dicuci dengan cara disikat atau menggunakan spon serta ditambahkan tipol secukupnya yang dicampur dengan air. Monitoring dan recording tidak dilakukan secara rutin. Penanggung jawab alat ini adalah seorang pekerja MT KPBS pada bagian milk reception vat yang sesuai jadwal kerja.

Gambar 5. Milk Reception Vat (KPBS, 2007)

25 Plate Cooler. Plate cooler berfungsi untuk mendinginkan susu hingga suhunya mencapai 2-4oC. Prinsip kerja alat ini adalah adanya pindah panas dari dua fluida yang berbeda pada dua sisi lempeng berlawanan yaitu lempeng yang berisi air dingin ke lempeng yang berisi susu yang suhunya lebih tinggi sehingga menyebabkan terjadinya penurunan suhu susu yaitu 27,5-30oC. Alat ini berkapasitas 3000 liter/jam dan dilengkapi dengan termometer, barometer dan pompa. Sanitasi plate cooler adalah dengan sistem cleaning in place. Metode ini dilakukan dengan cara pencucian dengan mengalirkan larutan detergen dan air pencuci pada permukaan yang dibersihkan. Bahan yang digunakan yaitu larutan caustic soda 0,7%. Monitoring dan

recording tidak dilakukan secara rutin. Penanggung jawab alat ini adalah pekerja MT

KPBS pada bagian plate cooler sesuai jadwal kerja.

Gambar 6. Plate Cooler (KPBS, 2007)

Milk Storage Tank dan Milk Storage Tank Flavor. Milk storage tank merupakan tangki penampungan susu sementara yang bersuhu 4oC. Milk Treatment (MT) KPBS mempunyai 2 unit Milk storage tank yang berbentuk silinder dengan kapasitas 50.000 liter dan 3 unit Milk storage tank flavour, 2 unit berkapasitas 20.000 liter dan 1 unit berkapasitas 8.500 liter. Fungsi tangki penampungan ini adalah untuk mempertahankan suhu susu serta menjaga susu agar tidak terkontaminasi dengan udara luar. Sanitasi storage tank adalah dengan sistem cleaning in place.Metode ini dilakukan dengan cara pencucian dengan mengalirkan larutan detergen dan air pencuci pada permukaan yang dibersihkan. Bahan yang digunakan yaitu larutan

caustic soda 0,7%. Monitoring dan recording dilakukan satu minggu atau satu bulan

sekali pada keadaan tertentu. Penanggung jawab alat ini adalah pekerja MT KPBS pada bagian plate cooler.

26 Gambar 7a. Milk Storage Tank b. Milk Storage Tank Flavor

Mixing Tank. Alat ini berfungsi untuk mencampur susu yang telah dipanaskan di PHE dengan gula dan bahan penunjang lainnya yang digunakan untuk membuat susu rasa. Mixing tank ini dihubungkan dengan PHE yang digunakan untuk pemanasan susu. Pengadukan dilakukan dengan cara manual oleh operator dengan menggunakan pengaduk stainless. Fungsi dari alat ini untuk membantu dan mempercepat proses pencampuran bahan. Mixing tank berkapasitas 2000 liter. Sanitasi yang dilakukan pada mixing tank yaitu dengan cara manual cleaning system. Manual cleaning dilakukan dengan melepaskan bagian-bagian alat kemudian dicuci dengan cara disikat atau spon seta ditambahakan tipol secukupnya yang dicampur dengan air.

Monitoring dan recording hanya dilakukan ketika alat terjadi kerusakan, tidak

dilakukan secara rutin. Penanggung jawab alat ini adalah pekerja MT KPBS pada bagian proses produksi.

Gambar 8. Mixing Tank (KPBS, 2007)

Balance Tank. Balance tank merupakan tangki yang berfungsi untuk mengatur keseimbangan aliran dan tekanan air susu yang masuk dalam PHE selama proses pasteurisasi berlangsung, sehingga aliran dapat berjalan secara kontinyu. Tangki ini dilengkapi dengan alat sensor yang berupa pelampung yang akan mengatur secara