TEKNOLOGI

BAHAN II

BAB I

TEKNOLOGI ADUKAN/MORTAR

1.1 Pendahuluan

Pengertian :

Adukan untuk pasangan bata dan plesteran tersusun dari bahan perekat, agregat halus dan air sehingga merupakan campuran yang memiliki kelecakan (konsistensi yang enak untuk dikerjakan/ workable).

Adukan untuk pengisi (grouting) mempunyai workability sangat tinggi sehingga adukan tersebut dapat mengalir dengan mudah.

Bahan Adukan a. Perekat

Umumnya perekat mineral, seperti : Semen Portland

Kapur

Kapur dan Pozolan

Semen Portland dan Pozolan Semen Portland dan Kapur

b. Agregat halus

Pasir alam, seperti pasir alami dan pecahan batu Agregat halus buatan

c. Bahan pengisi

Tepung batu Bahan Pozolan

d. Air

1.2.1 Agregat

Karena ketebalan adukan dibatasi 5 – 15 mm, besar butir agregat maksimum dibatasi 1/5 tebal adukan.

Susunan butir pasir untuk adukan, antara lain menurut ASTM sebagai berikut:

Lubang ayakan,mm Standar ASTM Susunan butir ideal 4,8 2,4 1,2 0,6 0,3 0,15 100 95-100 60-100 35-70 15-35 0-15 100 97 84 50 27 6

Susunan besar butir yang ditetapkan dengan angka kehalusan (FinenessModulus) berkisar antara 2,2-2,6 yang ideal dengan maksimum 2,8. Besar butir ideal 2,4 mm.

Untuk mendapatkan workability yang baik, sebaiknya : antara ayakan 0,6-0,3 mm kurang lebih 15 % dan antara ayakan 0,15-0,075 maksimum 10 %. Agregat harus keras antara lain mengandung silika dalam jumlah besar. Agregat harus bersih jika mengandung butiran halus (< 0,075mm) dibatasi

maksimum 5%, karena jika terlalu banyak maka penyusutan menjadi besar ; bersih dari zat organik agar tidak mengganggu rekatan dengan bahan perekat.

Butiran halus (< 0,3 mm) sebaiknya lebih besar dari 20 % sedangkan butiran kasar harus sedikit.

Jenis bahan / komponen bahan bangunan yang direkatkan Kekuatan yang harus dicapai

Iklim dan cuaca dimana bangunan ditempatkan. Penampakan yang diinginkan

Persyaratan mutu sesuai dengan standar mutu yang ditetapkan Jenis-jenis perekat mineral yang digunakan untuk adukan antara lain :

Semen Portland, semen Portland Pozolan, semen Pozolan kapur, semen adukan/masonry cement,kapur padam

1.2.3 Air

Persyaratan umum air harus bersih dan dapat diminum. Apabila tidak memungkinkan, dapat dipakai air yang tidak menurunkan kekuatan adukan. > 10% dari adukan yang dibuat dengan air bersih.

1.2.4 Bahan tambah

Serbuk halus

Untuk membuat adukan lebih lecak/plastis (berfungsi sebagai plastimen. Bahan dati gilingan batu ataupun yang lain [tras, semen merah] yang tidak memberikan dampak negatif [retak akibat susut muai tinggi]), bersih dan kekal.

Admixture

Sebaiknya pemakaian admixture dipertimbangkan dengan baik karena sifat mortar tidak seperti halnya beton dalam kebutuhan terhadap admixture.

1.3 Jenis adukan

Jenis adukan dapat digolongkan menurut : 1.3.1 Menurut perekatnya :

Kapur, pasir, air PC, kapur, pasir, air Kapur, tras, pasir, air 1.3.2 Menurut sifatnya

Aduk rapat air (trasraam) : tidak menyerap air, mencegah rembesan air masuk ke tembok

Aduk biasa : tanpa penekanan sifat tertentu Kedua macam adukan diatas dapat berupa

Aduk pasangan untuk merekatkan bata atau batako

Aduk plesteran untuk menutup permukaan atau meratakan permukaan tembok

Dalam pembuatan dinding tembok bata tergantung antara lain dari : Sifat dari adukannya

Sifat bata yang dipakai

Cara kerja dalam pemasangan bata Adukan untuk pasangan harus memiliki sifat

Cukup plastis sehingga mudah dikerjakan

Menghasilkan rekatan yang baik antara aduk dengan pasangannya Menghasilkan rekatan yang baik antara bata dengan bata

Dapat mengisi celah-celah antara bata dengan rapat dan merata, mencegah masuknya air dan memberikan kekuatan yang merata.

Susunan campuran (komposisi) antara aduk pasangan dan plesteran dapat dibuat sama ataupun berbeda, tergantung dari sifat bahan dan tujuan pemakaian tembok tersebut

Sebaiknya dalam perbandingan berat, karena perbandingan dan jumlah bahan dapat dijaga tetap sehingga mutu adukan seragam.Namun perbandingan volume masih banyak dijumpai, karena lebih mudah, volume pekerjaan relatif kecil dan bukan pekerjaan struktural.

Dalam buku analisa BOW, pedoman angka bahan adukan sebagai berikut:

Jenis bahan Kadar padat tiap bagian

bahan

Kebutuhan air untuk tiap bagian

Kapur padam 0,325 bagian volume 0,225 bagian volume PC 0,51 bagian volume 0,25 bagian volume Tras alam 0,48 bagian volume 0,25 bagian volume Semen merah 0,57 bagian volume 0,175 bagian volume Pasir biasa 0,58 bagian volume 0,175 bagian volume

Berpedoman angka diatas, misalnya adukan dengan 1 PC : 3 pasir, didapat:

1 x 0,51 + 1 x 0,25 + 3 x (0,58 + 0,875) = 3,025 bagian volume adukan

Angka tersebut dapat berubah-ubah, bila: Cara pengisian tidak seragam Kadar air bahan berubah Kehalusan bahan berubah

Bahan yang halus dan kering beratnya tiap bagian volume lebih kecil dari bahan yang kasar.Perbandingan campuran bahan dapat juga dilakukan sesuai tujuan penggunaannya.

Susunan campuran adukan harus memenuhi sebagian atau seluruh kriteria dibawah ini.

Kekuatan, disesuaikan dengan:

a. Jenis komponen bangunan yang akan direkatkan. b. Daya rekat yang dibutuhkan.

c. Kekuatan konstruksi yang dibuat.

a. Jenis komponen bangunan b. Cara pengerjaan

c. Besar/kecilnya pengerjaan c. Suhu, tingkat penguapan

Penggunaan, disesuaikan dengan:

Untuk apa adukan tersebut dibuat, seperti: pasangan, plesteran, adukan kedap air, dan sebagainya.

1.5 Sifat adukan segar

Sifat penting untuk menghasilkan pasangan bata yang baik antara lain: lecak, enak dikerjakan, plastis, dapat menahan air, memiliki kekuatan rekatan yang cukup baik, stabil/tidak banyak berubah volumenya, tahan lama dan memberikan penampilan yang baik.

Apabila syarat-syarat bahan dan cara pengerjaannya dipenuhi, biasanya hasilnya akan memuaskan.Namun, sifat konstruksi yang dibuat, pertimbangan biaya dan sebagainya, tidak semua sifat tersebut harus dipenuhi untuk mendapatkan hasil yang ekonomis. Beberapa sifat adukan segar perlu diketahui sebagai berikut :

a. Kelecakan/ konsistensi

Kelecakan tergantung dari jumlah air pencampur. Jumlah air yang tepat dinyatakan sebagai konsistensi normal diukur dengan alat tertentu, dimana mortar memiliki derajat kecairan tertentu.. Sifat lecak berhubungan dengan kemudahan/ enak untuk dikerjakan. Kelecakan yang diukur dengan meja alir (flow table)dari ASTM dilakukan sebagai berikut : Buat adukan dengan perbandingan sesuai kebutuhan. Tambahkan air pencampur secara coba-coba berkisar 50% dari berat semen. Campuran diaduk menggunakan mesin pengaduk sesuai dengan prosedur.Adukan dicetak diatas meja alir, kemudian tuas pada meja alir diputar

Pelebaran adukan diukur dengan jangka sorong khusus pada tempat yang telah ditentukan. Konsistensi normal adalah rata-rata dari empat kali pengukuran, dinyatakan dalam persen. Menurut ASTM, adukan dinyatakan mempunyai konsistensi normal jika pelebarannya 110 5 %.

b. Keplastisan dan kemudahan dikerjakan (plasticity & workability)

Kemudahan dikerjakan diartikan sebagai mudah untuk diaduk dengan sendok tukang batu, dipasang diantara bata, tanpa banyak bahan yang jatuh/ lepas. Sifat ini banyak dipengaruhi oleh kelecakan, daya menahan air, dan plastisitas yang dipengaruhi juga oleh sifat bahan perekat dan kehalusan agregat.

Mortar yang mudah dikerjakan, biasanya juga bersifat plastis. Sifat ini sukar diukur secara kuantitatif. Apabila plesteran tembok tidak enak untuk dikerjakan, tidak lecak dan tidak plastis, maka plesteran akan mudah lepas dari bidang plesterannya.

c. Sifat dapat menahan air(Water Retentivity)

Sifat dapat menahan air (Water Retentivity) berarti setelah adukan ditambah air, ia mampu untuk menahan air tersebut selama beberapa saat untuk memberikan kesempatan bagi adukan mengeras tanpa terlepas. Sifat ini dipengaruhi oleh jumlah butiran halus, serta pembentukan gel dari bahan perekat.

Air yang dicampur ke adukan akan melekat pada butir-butir agregat dan perekat sebanding dengan jumlah permukaannya. Hal ini dipengaruhi juga oleh daya kohesi dan adhesinya terhadap air.

Butiran semen atau kapur padam jika terkena air akan membentuk gel yang bersifat tixotropik, yang akan menahan air bila tidak ada gaya dari luar, jumlah air tidak berlebihan, dan tidak tejadi perubahan kimia pada gel tersebut. Air yang diserap akan membentuk massa yang keras. Setelah itu sifat tixotropik hilang dan adukan mengeras. Pada kapur padam sifat tixotropik lebih lama karena reaksi kapur dengan udara atau dengan agregat lebih lama. Bila dalam adukan mengandung partikel halus seperti lumpur atau tanah maka sebagian partikel membentuk koloid yang menahan air juga dan air yang diserap tersebut akan terlepas bila udara sekelilingnya kering.

Partikel agregat yang kasar, menyerap air lebih sedikit karena luas permukaan kecil serta daya kohesi dengan air relatif kecil terutama jika butirannya padat dan keras sehingga cenderung untuk lebih mudah terjadi bleeding.

Sifat dapat menahan air ini diuji di laboratorium dengan mengukur perbedaan kelecakan adukan sebelum dan sesudah diisap airnya. Misalnya sebelum diisap flownya 100 dan sesudah diisap dengan besarnya isapan 5cmHg = 85 maka nilai retentivitasnya = 85 x 100% = 85%

100

retentivitas adukan harus sebanding dengan besarnya daya serap air bata agar daya lekat dan proses pengerasan adukan berjalan sempurna.

Untuk mencapai workability yang baik, yaitu dapat dikerjakan dengan baik, diratakan (difinishing) dengan baik dan mempunyai retentivitas yang sesuai, dapat dicapai dengan :

Modifikasi bahan perekat

Penambahan bahan reaktif atau bahan pengisi

Retentivitas dibuat lebih baik sehingga adukan dapat dipertahankan lebih lama

Modifikasi agregat halus dan pengisi.

Adukan juga harus mempunyai penyusutan serendah mungkin yang dapat dicapai antara lain dengan modifikasi semen.

d. Daya serap air bata (suction rate)

Diartikan sebagai kemampuan permukaan bata untuk menyerap air pada menit pertama bata tersebut bersentuhan dengan air. Untuk bata dengan ukuran standar sebaiknya daya serap air lebih kecil dari 20 gr/dm2/menit.

Untuk memperoleh kekuatan ikatan yang baik harus diseimbangkan antara daya serap air bata dan retentivitas adukan.

e. Daya rekat ( bond strength)

Merupakan sifat yang penting karena menentukan kekuatan pasangan tembok. Daya rekat ditentukan oleh :

1. Jenis adukan 2. retentivitas adukan 3. daya serap air bata

Daya rekat yang kurang baik mempengaruhi ketahanan konstruksi tembok terhadap gaya-gaya horisontal (angin, dll), serta ketahanan tembok terhadap rembesan air.

Untuk mendapatkan daya rekat yang baik antara adukan dengan bata perlu diperhatikan hal-hal berikut :

Daya serap air bata hendaknya antara 10-20 gr/dm2/menit

Untuk bata yang daya serapnya tinggi, agar direndam dulu dalam air supaya tidak menyerap air dari adukannya, serta mencuci debu yang melekat pada permukaan bata.

Bila tembok dibuat dari bata tras kapur, jangan direndam air cukup dibasahi permukaannya sebelum dipasang.

Aduk yang terbuat dari campuran PC + kapur padam + pasir lebih baik daya rekatnya karena aduk jenis ini memiliki kelecakan (keplastisan) dan workability yang baik.

Aduk yang mengandung tras halus atau pasirnya banyak mengandung lumpur, memiliki daya rekat lebih baik.

Adukan yang memiliki angka flow 100% berdaya rekat lebih baik dari yang kering. Oleh karena itu jangan menggunakan adukan kering.

Ketebalan adukan sebaiknya 10 mm.

Untuk mendapat daya rekat yang baik, bidang tembok yang akan diplester dikasarkan dulu dengan aduk cair PC + pasir, tunggu sampai mengeras, basahi dulu baru diplester

1.6 Sifat adukan keras a. Kekuatan adukan

Adukan harus mempunyai kekuatan, dinyatakan sebagai kuat tekan yang sesuai dengan kebutuhan konstruksi. Hal ini dapat dipenuhi dengan :

Modifikasi perekat Modifikasi agregat

Kekuatan perlu bagi konstruksi tembok, karena dapat membantu menahan gaya-gaya samping (horisontal ). Dari segi kekuatan, adukan digolongkan menjadi

1. Adukan dengan kekuatan sangat tinggi.

Untuk memikul beban langsung. Adukan berfungsi monolit dengan bagian konstruksi yang bersangkutan

2. Adukan berkekuatan tinggi.

Untuk memikul beban konstruksi dan mempunyai ikatan cukup kuat terhadap bagian konstruksi yang diberi adukan

3. Adukan berkekuatan sedang

Untuk penggunaan luar (eksterior) dimana adukan akan berhubungan terus menerus dengan air, gas, cuaca panas/ dingin, lumut, dsb, serta untuk interior

4. Adukan berkekuatan rendah.

Untuk konstruksi yang tidak memikul beban dan terlindung dari pengaruh cuaca.

5. Adukan berkekuatan sangat rendah.

Untuk bagian konstruksi di dalam dan terlindung dari pengaruh cuaca. Sifatnya hanya sebagai pengisi, misalnya partisi.

Kuat tekan adukan ditentukan dengan cara uji yang sama dengan uji kuat tekan semen Portland.

Syarat kuat tekan adukan

ASTM C 270 membagi adukan dalam kekuatan (dalam perbandingan volume) sebagai berikut

Tipe Adukan Komposisi Kuat Tekan

Psi, kg/cm2

Tipe M 1 PC : min 21/4 pasir

1semen tembok: 1/4kp: min 21/4 pasir

2500 psi 172 kg/cm2 Tipe S 1/2 PC : 1semen tembok:maks 3 pasir

1PC : 1/4-1/2 kp : maks 3 pasir

1800 124 Tipe N 1semen tembok : pasirsama dengan

volume semen &kapur

1 PC : 1/2-11/4 kapur : pasirsama dengan volume semen &kapur

750 52

Tipe O 1 semen tembok : pasir tidak dibatasi

1 PC : 11/4-21/2 kapur : pasir tidak dibatasi

350 24

Tipe K 1 PC : 21/2 kapur : pasir tidak

dibatasi 75 5

Menurut spesifikasi Inggris dibagi dalam 5 kelas (dalam perbandingan volume) sbb :

Mutu adukan Kapur pasir Semen kapur pasir Semen pasir Semen pasir&bahan pembantu Semen tembok pasir Kuat tekan N/mm2) 7hr 28hr 1 - 1 : 1/2 : 3 1:3 - - 7,0 11,0 2 - 1:1/2:41/2 - 1:4 1:3 3,5 5,5 3 - 1:1:(5-6) - 1:6 1:41/2 1,0 2,5 4 1:2 1:2:(8-9) - 1:(7-8) 1:6 0,7 1,0 5 1:3 1:3:(10:12) - 1:8 1:7

-Di Indonesia belum ada syarat kekuatan, tetapi untuk konstruksi tertentu, dianjurkan untuk menggunakan jenis campuran seperti tercantum dalam Peraturan Bangunan Nasional 1977, sbb (dalam perbandingan volume):

PC Tras Semen

Merah Kapur padam Pasir Tujuan Pemakaian -1 1 -1 1 1 1 -1 1 2 1 -1 1 1 1 1 2 -1 -1 1 1 3 1 11/2 1 1 1 1 -1 1 2 3 4 3 5 5 5 2 4 2 1 2 3 4 4 3 Aduk Perekat Pondasi konst.berat rumah biasa sederhana Dinding rumah Pondasi rumah sederhana Dinding rumah Trasraam dinding Pondasi rumah Plesteran

Dinding lama/ baru Dinding baru Trasraam Lantai Anyamanbambu/kawat Dekat laut Dinding

Selain itu pasangan untuk dinding bata tras kapur sekurang-kurangnya harus sama dengan kekuatan batanya, seperti : 1kp : 5 tras atau 1/2 PC : 1kp : 7pasir.

b. Modulus elastisitas

Pada pekerjaan bata yang dibebani secara vertikal yang penting bukan kekuatan tekan tetapi modulus elastisitas yang menentukan beban tekuk pada tembok tersebut.

c. Modulus patah

Jika dinding tembok dibebani lentur murni oleh gaya-gaya yang melintang dari sisi tembok, maka modulus patah akan menentukan ketahanan tembok terhadap gaya-gaya yang melintang.

Kekuatan tarik dan daya rekat penting untuk menilai modulus patah tersebut. Modulus patah tinggi dapat diperoleh dari bata yang memiliki daya serap

5-30 gr/dm2/menit dengan retentivitas adukan yang seimbang.

d. Kekekalan bentuk

Akibat basah dan kering , dingin dan panas, adukan dapat berubah bentuk terutama memanjang dan menyusut. Apabila pengembangan dan

penyusutan besar maka rekatan adukan akan

mudah lepas atau retak-retak. Adukan yang gemuk, terlalu banyak butiran halus/ lumpur memiliki susut

muai besar dan mudah retak. Susut muai adukan harus sesuai dengan batanya agar mempunyai kekekalan bentuk yang baik.

1,7 Yang harus diperhatikan

Yang harus diperhatikan dalam pembuatan adukan, adalah : 1 Pencampuran merata

2 Kadar air jangan berlebihan

3 Gradasi dengan besar butir maksimum yang sesuai 4 Workability sesuai dengan teknik pemasangan 5 Perawatan secara sempurna.

1.8 Macam-macam produk bata a. Terdiri dari :

1. Bata merah/ bata tanah liat dibakar :

Bata pejal

Masif atau kalau mempunyai lubang , tidak lebih dari 15% Bata berlubang

Jumlah luas penampang lubang antara 15% - 35% Bata berongga/ bata kerawang/ hollow brick

Jumlah luas penampang lubang antara 35% - 75%

2. Bata tidak dibakar :

Bata jenis ini dibuat pejal dan berongga, terdiri dari : Bata tanah stabilisasi

Bata tras kapur/ Batako Bata beton

b. Ukuran bata

Bata pejal - Bata M6 : 230 x 110 x 55mm - Bata M5a: 190 x 90 x 65mm - Bata M5b: 190 x190 x 65mm Bata berlubang- panjang 200,220,240,300mm

- lebar 105,115 ( untuk panjang 200-240mm) 175 untuk panjang 300mm

- tebal 52, 71, 115 mm

2. Bata tidak dibakar :

Ukuran tebal - 400 x 200 x 200 mm Ukuran tipis - 400 x 200 x 100 mm

Pada kenyataannya ukuran masing-masing direduksi 10mm. Untuk bata berlubang tebal minimum dinding sel/ rongga bata 20mm untuk bata dengan ketebalan 100 mm dan 25 mm untuk untuk ketebalan 200mm.

c.Kuat tekan bata

1. Bata merah/ bata tanah liat dibakar :

Bata pejal

Terbagi 6 tingkat mutu : 25, 50, 100, 150, 200, dan 250 kg/cm2 Bata berlubang

Terbagi 5 tingkat mutu : 50, 100, 150, 200, dan 250 kg/cm2

2. Bata tidak dibakar

Tingkat mutu bata

Sifat fisis Bata beton pejal Bata beton berlubang I II III IV I II III IV Kuattekanbruto,min

. Rata2kg/cm2

Kuat tekan bruto masing2 bendauji min.kg/cm2 Penyerapan air rata2,maks% 100 90 25 70 65 35 40 35 -25 70 21 65 - 25 50 35 35 35 21 -20 17

-Syarat bata tras kapur

I II III I II III

Pejal Berlubang

d. Ikatan pasangan bata

Untuk mendapatkan ikatan pasangan yang baik harus selalu diingat bahwa siar sambungan vertikal tidak merupakan garis lurus. Untuk bata ukuran besar (bata beton atau bata berlubang) pasanagn ikatan bata umumnya disebut ikatan memanjang, dimana siar vertikal berada ditengah panjang bata (strescher bond). Untuk bata ukuran kecil seperti umumnya bata merah ada ikatan memanjang dan ada ikatan silang atau ikatan palang (cross bond) dimana siar vertikal satu sama lain berselang keatas, dalam jarak 1/2 bata.

Untuk mendapatkan pasangan bata yang kuat, perlu diperhatikan hal sbb: Usahakan agar jumlah sambungan sesedikit mungkin

Seandainya bata harus dipotong usahakan ukuran yang umum misalnya 1/2 bata

1.9 Sifat-sifat pasangan bata

Karena sifat fisis dari elemennya, perencanaan pembuatan besar pengaruhnya terhadap sifat pasangan bata, maka sifat pengerjaan, sifat aduk pasangan dan rencana konstruksi pasangan bata menjadi penting dan berkaitan satu sama lain .

Beberapa sifat yang penting antara lain :

a. Kuat tekan dan kuat lentur

Kedua macam gaya ini menyatu menjadi gaya vertikal dan gaya horizontal. Beban vertikal biasanya tidak melebihi 7 kg/cm2 maka adukpasangan dengan kuat tekan antara 52,5 sampai 175 kg/cm2 sudah mencukupi. Ketahanan terhadap gaya yang bekerja tersebut dipengaruhi oleh elemen pembentuknya, cara

pengerjaan, sifat adukan, luas penampang pasangan, dan keteraturan ukuran bata serta aduk siarnya. Sehubungan dengan itu beberapa hal perlu diperhatikan sbb:

Siar adukan 10mm dan tidak lebih dari 14mm. Untuk bata besar tidak lebih dari 18mm.Untuk bata kapur tras/ batako kekuatan adukan harus sama dengan komposisi pembuatan bata misalnya 1kp +(4-6) tras atau 1/2PC +1kp + 3 pasir.

Dinding tidak memikul beban dapat memakai bata dengan kekuatan 25 kg/cm2. Tebal dinding min.1/2bata.Luas dinding interior tidak lebih dari12m2 dan dinding eksterior tidak lebih dari 6 m2. Jika lebih maka harus diberi penguat (pilar/rangka beton)

Untuk dinding memikul beban dipakai bata dengan kekuatan 50 kg/cm2 keatas. Untuk bata merah sebaiknya ukuran M5b dan tebal dinding min. 1/2 bata. Untuk bata beton tebal min.15cm untuk bata pejal dan 20cm untuk bata berlubang. Tinggi dinding tidak lebih dari 12m. Jika lebih maka tebal dinding min.30cm, pada tiap jarak 2,5 m diberi penguat 20x30cm.

b. Pengaruh basah kering

Besarnya susut muai bata dipengaruhi oleh bahan pembuatnya. Bata yang berpori dapat mengakibatkan naiknya air tanah ke tembok sehingga menjadi lembab. Jika air tanah mengandung sulfat tembok akan cepat rusak. Unuk mencegah hal tersebut dapat dibuat aduk rapat air

c. Susut muai

Susut muai bata berkisar 31-33x10-4 inci/ F.Sebagai perbandingan susut muai beton sebesar 604 x 10-5 inci/ F (separuh dari bata). Walaupun sangat kecil sebaiknya panjang dinding maksimum 30 m dan dilengkapi dengan siar sambungan/ expansion joint.

Pasangan bata tanah liat lebih tahan terbakar daripada bata beton.Walaupun demikian untuk pemakaian tahan api sebaiknya menggunakan bata yang khusus untuk itu, seperti bata samot yang diaduk dengan semen tahan api, karena perubahan panas dan dingin yang ekstrim akan menyebabkan bata biasa mudah retak.

Bata dari semen kurang tahan suhu tinggi lebih dari 300C dan akan hancur karena terhidrasi sepenuhnya pada suhu 900C. Dalam uji ketahanan terhadap kebakaran pasangan dinding disembur api hingga suhu 600Cselama waktu tertentu setelah itu disembur air. Kerusakan pada permukaan dinding, misal pengelupasan, diamati. Derajat ketahanan kebakaran pengujian untuk bata tanah liat sebenarnya lebih dari 10 jam walaupun yang dipakai 4 jam.

e. Kemampuan menyekat panas.

Sifat menyekat panas yang perlu diketahui ialah kemampuan dinding untuk menahan panas pada bagian muka sedangkan pada bagian dalam tidak –atau kecil- dipengaruhi panas.Makin tinggi sifat menyekat panas berarti makin tinggi kemampuan dinding menyimpan panas dan makin rendah panas yang diserap.Pengukuran akan daya menahan panas ini disebut Waktu tertahan (Time lag).Contoh : Bila bagian luar dinding suhu tertinggi dicapai jam 13.00 dan bagian dalam jam 18.00 maka waktu tertahan = jam 18.00 – jam 13.00 = 5 jam.

1.10 Pekerjaan Plesteran

Plester bagian luar dari sebuah bangunan harus awet serta dapat menahan rembesan air dari luar secara merata dan tahan terhadap serangan cuaca.Selain itu harus memperlihatkan warna dan pola permukaan yang menarik.

Untuk menghasilkan plesteran yang awet dan bebas dari retak-retak sebaiknya diperhatikan hal berikut :

Teknologi serta peralatan yang tepat. Sifat dari bahan plesteran

Sifat dinding yang akan diplester

Pekerjaan plesteran harus direncanakan dengan memperhatikan antara lain : 1 Teknologi dan alat-alat yang digunakan dalam plesteran

Pekerjaan dilakukan dalam 3 tahap yaitu melemparkan aduk ketembok dengan sendok aduk, meratakan dengan roskam dan membersihkan dengan gerakan melingkar menggunakan bilah penggaris.

2 Sifat bahan plesteran

Perhatikan pemakaian kapur yang belum terbakar sempurna ataupun sudah terbakar lewat.

3 Lapisan plesteran

Jumlah lapisan ideal dua lapis dengan ketebalan10-15mm tiap lapisnya

4 Daya isap permukaan yang diplester

Keseragaman daya isap harus dicapai oleh tembok dengan membasahi bata sebelum dipasang, danmembasahi permukaan yang akan diplester.

1.11 Kerusakan pada plesteran

Yang sering dijumpai adalah :

Retak-retak serta ikatan yang lemah Retak-retak akibat diskontinuitas Melepuh atau menggembung

Berlubang-lubang

Permukaan yang berlubang-lubang menjadi basah Lunak dan banyak mengandung butiran kapur Alur atau lekuk memanjang dalam plesteran Kerusakan pada bagian luar akibat pengaruh cuaca

1.12 Bahan baku bahan bangunan dari semen/beton

Yang dimaksud adalah bahan bangunan yang dibuat menggunakan perekat hidrolis baik dicetak dipabrik (pracetak) maupun ditempat(insitu). Ditinjau dari berat volumenya, bahan bangunan semen/ beton dibagi menjadi 2 kelompok besar:

Bahan bangunan beton berat: berat volume > 1.200 kg/m3 Bahan bangunan beton ringan: berat volume < 1.200 kg/m3

Bahan bakunya menggunakan bahan dasar adukan, sebagai berikut

1. Bahan perekat, terdiri dari gips, kapur padam, semen Portland, semen alumina, dll

2. Agregat, terdiri dari

Agregat anorganik alam, seperti tanah, tanah yang bersifat tras/pozolan, pasir dan batu alam, batu apung, serat asbes, dll

Agregat anorganik buatan, seperti terak tanur tinggi, artificial light weight aggregate (ALWA), serta fly ash dan sisa bakaran batu bara, dsb.

Agregat organik, seperti pulp, limbah kayu, limbah industri ,misalnya serat majun dari limbah industri tekstil, limbah pertanian, serat sisal, jute dari industri karung goni, serat ijuk sabut kelapa, sekam padi, dsb. 3. Bahan pengisi

4. Air

Untuk keperluan khusus dapat menggunakan bahan tambah untuk beton. Yang banyak digunakan jenis tanah dan pigmen. Pigmen sebaiknya oksida logam. Untuk bahan bangunan yang berpori kecil misalnya beton gas/ beton busa bahan tambah yang dipakai pembentuk busa, misal serbuk alumunium atau hydrolyzed albumin yang dicampur dengan agregat, air dan perekat lalu diaduk kemudian dicetak.Tanah yang bersifat pozolan dapat dijadikan agregat atau bahan tambah.

1.13 Proses pembuatan

A. Unsur bangunan berbentuk bata/ blok 1. Bata tanah stabilisasi

Bahan utama :

Tanah yang distabilisasi dengan PC atau kapur. Tanah yang baik mengandung lempung 10%-35% sisanya tanah mengandung pasir. Pembuatan

Tanah dikeringkan lalu diayak dengan ayakan < 5mm Dicampur dengan PC/ kapur lalu diaduk kering

Tambahkan air sampai mencapai ‘moisture density’maksimum lalu dipadatkan dan dicetak

Disusun ditempat terlindung, jaga agar tetap lembab. Dipasarkan.

Contoh komposisi campuran (dalam perbandingan berat) Tanah : kapur = 3 : 1

Tanah : pasir :kerikil : kapur = 3 : 2 : 1 : 1 Tanah : PC = 10 : 1

Tanah : pasir : PC = 8 : 2 : 1

Tanah : pasir :kerikil : PC = 9 : 3 : 6 : (2atau1) Pemakaian

Karena kurang tahan air apabila dipakai ditempat yang berair atu kaki tembok dilindungi dengan aduk rapat air/trasraam.

2. Bata tras kapur/ batako

Sejenis dengan bata tanah stabilisasi hanya tanahnya bersifat pozolan. Agar hasilnya baik, kehalusan tras alam sebagai berikut :

a. Untuk bata pejal :

Butir halus < 0,3 mm 30 – 60 %, harus bersifat aktif

Besar butir maksimal = 1 /4 tebal bata atau maksimal 10 mm. b. Untuk bata berlubang :

Butir halus < 0,3 mm 30 – 60 %

Besar butir maksimal 2 /3 tebal dinding tertipis bata, atau minimal tebal dinding 25 mm.

Komposisi :

Komposisi yang baik 1 kp : 4 – 6 tras alam = kuat tekan + 70 kg/cm2 Adukan lebih kurus 1 kp : 8 tras alam = kuat tekan 15 – 25 kg/cm2

Sama seperti bata tanah stabilisasi dicetak dengan alat sederhana pres ungkit Cinva Ram, dan dirawat di tempat teduh dan dijaga agar tetap lembab.

Sifatnya tidak rapat air, penyerapan tinggi, susut muai besar sehingga harus dipakai di tempat dimana perubahan basah kering tidak terlalu basah. Apabila trasnya baik, tahan air kotor, kekuatan akan meningkat jika ditempatkan di tempat yang basah, tetapi perlu dilindungi dengan aduk rapat air atau trasraam.

3. Bata Beton / Conblock

Bahan :

PC, agregat anorganik mineral (pasir dan kerikil) serta air

Syarat agregat sama dengan syarat untuk beton biasa, hanya besar butir dan gradasinya tersendiri sebagai berikut :

Butir maksimal 10 mm untuk bata pejal dan 2 /3 tebal dinding tertipis untuk bata berlubang

FM 3,45 – 3,70 maksimal 4,25

Susunan butir, antara lain sebagai berikut :

Agregat alam Agregat buatan

Tertahan di 12,5 mm Nihil Nihil

10 0 – 5 % 0 – 5 % 4,8 20 – 30 % 16 – 28 % 2,4 10 – 23 % 21 – 29 % 1,2 10 – 20 % 16 – 24 % 0,6 10 – 20 % 11 – 19 % 0,3 10 – 20 % 6 – 14 % 0,15 5 – 15 % 3 – 9 % Lolos 0,15 1,5 – 10 % 3 – 9 %

Perbandingan campuran : Agregat alam :

Ps dan kerikil alam = 1 PC : 8 – 12 agregat Pecahan batu kapur = 1 PC : 7 – 12 agregat Pecahan terak tanur tinggi = 1 PC : 8 – 12 agregat Agregat ringan :

Sisa bakaran bata / cinder = 1 PC : 6 – 8 agregat Lempung belah = 1 PC : 6 – 9 agregat Batu apung / pumice = 1 PC : 4 – 6 agregat Expanded slag = 1 PC : 5 – 7 agregat Untuk bata lantai / paving block = 1 PC : 4 – 6 agregat / pasir Pencampuran :

Sama dengan untuk beton, atau pengaduk berputar / rotary blade mixer. Untuk agregat padat : Agregat dan semen diaduk kering, baru ditambah

seluruh air pengaduk.

Untuk agregat ringan : Agregat dulu, tambah 2 /3 air, aduk, tambah air semua.

Pencetakan :

Sebaiknya digetar dengan frekuensi 1500 rpm selama 30 detik. Perawatan :

Dalam cetakan 1 hari, setelah itu 21 hari atau 7 hari dengan tekanan uap rendah, atau 12 jam dengan tekanan 8 atm.

Untuk dinding, balok, elemen prategang, lantai (paving block).

4. Bata kapur pasir

Tidak dibuat di Indonesia. Bahan :

Kapur padam/tohor 4%-10%, pasir dengan silika 85%, min.85%, air sampai adukan lembab dan pewarna maksimum 2 %.

Pembuatan

Kapur dan pasir digiling halus dalam ballmill 0,1mm Ditambah sedikit air, diaduk

Dicetak dengan alat pres yang bertekanan 500-600 kg/cm2

Setelah dicetak, dikeraskan dengan auto clave bertekanan tinggi (10 – 17 atm) selama 8 – 12 jam.

Autoclave didinginkan, bata langsung dapat dipakai dengan kuat tekan 380 – 350 kg/cm2 dan berat jenis > 1800 kg/m3.

5. Beton Gas (Celcon / Hebel)

Disebut juga beton busa / foamed concrete atau beton cell (cellular concrete) adalah beton yang mengandung gelembung-gelembung udara halus yang tersebar merata.

Bahan :

Kapur padam, pasir silika halus dan bubuk atau tepung alumunium 100 gr atau 300 gr untuk setiap M3 beton dengan berat isi 0,32 atau 0,96 kg/dm3 Pembuatan :

Tambahkan air sampai menjadi bubur agak cair. Masukkan ke cetakan baja 1 /2 – /3 volume cetakan.1

Adonan akan mengembang karena reaksi kapur dan alumunium menjadi H2. Kemudian tunggu sampai cetakan penuh.

Masukkan ke dalam autoclave + 1700C dengan tekanan 8 – 14 atm selama 8 – 12 jam.

Setelah dingin, blok beton busa dipotong sesuai ukuran yang dibutuhkan. Bahan dapat diganti kapur dengan PC dan pasir dicampur dengan fly ash. Sifat :

Ringan, susut muai kecil Kuat tekan 70 – 100 kg/cm3

Daya serap air kecil, meskipun berpori, karena seolah disekat oleh busa Mempunyai daya isolasi suara dan panas yang baik karena adanya

pori-pori

Mudah digergaji dan dipaku

B. Unsur Bangunan Berbentuk Kepingan / Ubin 1. Ubin Semen dan Ubin Teraso

Yang membedakan adalah lapisan kepala, dimana ubin ini dibuat tiga lapis : lapisan kaki, lapisan badan dan lapisan kepala.

Bahan :

Semen Portland biasa (tipe I), bila lapisan kepala akan diberi warna, dipakai semen putih.

Pewarna / pigmen oksida logam. Agregat :

Untuk lapisan kaki : Pasir harus baik, besar butir maksimal 1 /5 tebal lapisan. Untuk ubin semen dengan tebal 20 mm dan tebal lapisan kaki 15 mm, besar butir maksimal 3 mm. Untuk ubin teraso, tebal lapisan kaki 2 /3 tebal ubin dan butir maksimal juga 1 /5 tebal lapisan.

Untuk lapisan badan antara : Pasir halus yang digiling bersama-sama semen 1 PC: 4 pasir halus.

Untuk lapisan kepala ubin teraso, agregat dari batu pecah 3, 5, 10 mm atau pecahan kulit siput laut yang tebal diayak 10 – 20 mm (disebut juga teralux).

Pembuatan :

a. Pencampuran bahan :

Lapisan kaki : 1 PC : 4 – 6 pasir dengan air sedikit.

Lapisan antara : 1 PC : 2 – 4 pasir digiling sampai 80 mesh dengan tebal 3 – 5 mm, untuk menambah kuat lentur ubin.

Lapisan kepala :

- Ubin semen biasa : Bubur semen cair, semen yang diberi air sampai lembab.

- Ubin teraso dengan agregat banyak : 1 PC : 6 – 8 bubuk teraso dengan kelecakan seperti beton.

b. Pencetakan :

Pada alas ditaburkan lapisan kepala, antara, dan terakhir lapisan kaki

Di pres dengan tekanan 40-60 disimpan untuk manual dan 100-200 kg/cm2 jika menggunakan mesin

Dikeluarkan dari cetakan, taruh ditempat lembab selama 24 jam c. Perawatan :

cara dipercepat dengan diberi uap dan tekanan rendah selama 12 jam Di poles supaya rata.Untuk ubin teraso, pemolesan setelah dipasang

minimal 3 hari Sifat-sifat:

Kuat lentur min.25 kg/cm2 (kelas III); 30 kg/cm2 (kelasII), 35 kg/cm2 (kelasI).

Ketahanan aus , 0,16mm/menit diuji dengan menggosok permukaannya dengan pasir kuarsa halus yang dibebani dengan beban 31/3 kg dengan kecepatan 49m/menit

Tidak tahan asam dan senyawa sulfat

2. Kepingan penutup kabel

Sebagai pelindung kabel bawah tanah (telepon?listrik agar tidak terkena alat penggali. Ukurannya20 x 30 cm dengan komposisi 1PC : 4-6 pasir. Dibuat dengan di pres.Persyaratan kuat lentur sama dengan ubin semen.

3. Genteng beton

Dinamakan sesuai bentuknya seperti Monier, Victoria, Rama, Villa dan sebagainya.

Bahan :

PC dan pasir( maksimal 2,4mm) dengan komposisi 1PC:3-4 pasir Pembuatan

Adukan dicampur dalam keadaan lembab.

Dicetak dan dipres. Bila manual lebih cair (fas 0,4-0,5) lalu digilas

Alas cetakan dilepas setelah 24 jam, disimpan ditempat lembab 3-7 hari. Jika dirawat dipercepat diberi uap panas

Supaya lebih rapat air, dipulas dengan bubur semen, disempror dengan cat epoxy, dapat/tidak diglasir (melebur pada suhu 300-5000C)

Pemakaian

Untuk sudut-sudut yang terjal, genteng dipaku ke reng ditempat yang sudah disediakan.Genteng beton dibuat datar agar kuat lentur lebih tinggi. Kuat lentur minimal 50 kg dan tidak menetes jika diuji rembesan air Jumlah 9 buah/m2 sedangkan yang kecil 15-20 buah

C. Unsur bangunan berbentuk lembaran

1. Lembaran semen asbes

Bahan :

80 – 90 % PC + 20 – 10 % serat asbes 3 – 5 mm.Umumnya dari jenis Chrysotile.

Pembuatan :

Serat asbes diuraikan dengan cara digilas.

Dicampur dengan PC dan air dalam jumlah banyak, diaduk.

Dari bak pencampur, bubur semen asbes dipindahkan ke bak yang memiliki silinder dan saringan kawat kasa pada bagian atasnya.

Pada pemindahan itu silinder berputar sehingga lapisan semen asbes menempel pada kawat kasa.

Kemudian lapisan itu berpindah ke kain felt melalui bejana penghisap untuk dikeringkan dengan cara divakum (0,3 – 0,4 atm).

Kemudian lapisan ini membelit drum penggulung sampai ketebalan yang cukup. Keliling drum 250 – 270 cm = pj lembaran dan lebar lembaran = pj drum = 120 cm.

Setelah itu lembaran dilepas dari drum penggulung, diterima plat datar sebagai penopang untuk pengerasan selama satu malam. Hasil : plat rata. Jika bergelombang, plat penopangnya yang bergelombang, kemudian

ditekan dengan plat gelombang juga. Dirawat di tempat lembab 2 – 3 minggu. Sifat :

Kuat lentur tinggi

dapat dipaku dan digergaji

tahan api (suhu bakar 6000C) selama 2 jam

rapat air dan tahan air. Untuk pipa air tahan tekanan hidrostatik 10 atm. Untuk mengurangi jumlah asbes, diganti dengan pulp, tetapi tidak tahan air.

2. Lembaran Serat Tumbuhan

Bahan :

Serat sisal, majun, pulp 10 – 20 %, semen yang dicampur dengan tepung batu kapur 80 – 90%

Pembuatan

Serat dipotong 3-5cm, diaduk dengan perekat diberi sedikit air

Ditempatkan pada cetakan dengan tebal 2x tebal cetakan (3mm) dipres dengan tekanan rendah

Dirawat

Dipotong-potong tepinya agar rata. Sifat

Tidak tahan air, tidak tahan api ( maksimum 300oC), dapat dipaku

Bahan:

Pulp (bubur kayu) dan PC Pembuatan :

Sama dengan semen asbes Sifat:

Tidak tahan air, tidak tahan api

4. Papan semen kayu dan papan wool kayu

Papan semen kayu (yumen,wood cement board) dibuat dari pecahan kayu/ wood chip dengan perekat PC. Sedangkan papan wool kayu (wood wool cement board) dibuat dari kayu yang diserut halus/ wood wool

Bahan:

Kayu 80% dan 20% perekat PC dicampur fly ash atau tepung batu kapur. Pembuatan :

Kayu direndam air kapur dikeringkan

Diaduk dengan perekat, dicetak dengan ketebalan antara 1-5cm Dirawat

Sifat:

Isolasi panas dan suara baik. Tahan rayap tapi tidak tahan air.

Daya hantar panas maksimum0.08kcal/jam,meteroC.

Penyusutan tebal dengan beban 3 kg/cm2 lebih kecil 20%dari tebal asli. Pemakaian:

Semua lembaran dapat dipakai untuk dinding, plafond, atap (khusus asbes) dan konstruksi yang tidak memikul beban.

D Unsur bangunan berbentuk pipa, tiang, balok 1. Pipa beton dan saluran air

Bahan:

1 PC : 4-5 agregat dengan maksimum butir 1/4 tebal dinding beton yang dibuat

Pencetakan:

a. Cara tumbukan :

Adukan dengan fas 0,4 diisi sedikit demi sedikit secara berlapis-lapis kedalam cetakan dari plat baja.

Tiap lapis ditumbuk dan dipadatkan, ratakan permukaannya Buka cetakan dirawat ditempat lembab.

Agar lebih tahan air bagian dalam dilapisi pasta semen Pemakaian :

Untuk saluran air, termasuk kedalam jenis pipa tanpa tulangan. b. Cara getaran:

Adukan yang agak encer (slump + 50 mm) diisi ke dalam cetakan yang bergetar, selama 30 detik setiap lapis pengisian. Penggetaran dengan pin vibrator, penggetar tempel atau meja penggetar. Jika digetarkan setelah setelah penuh maksimum 60 detik.

Selanjutnya sama dengan tumbukan, pemakaian sama.

Adukan dengan slump 50 – 100 mm diisi ke dalam cetakan, kemudian ditutup

Cetakan diputar horizontal pada tempatnya 1.500 rpm, adukan melekat ke dinding cetakan, airnya terpisah, dialirkan ke luar

Dirawat dengan uap panas. Pemakaian :

Pipa bertulang untuk tiang pancang, tiang listrik

d. Cara Packerhead

Adukan dengan slump + 50 mm diisikan ke dalam cetakan pipa yang dipasang diatas meja Packerhead = piringan baja yang diberi batang putar ditengahnya, berputar 1.500 rpm dan dapat turun naik.

Cara pengisian adukan: piringan baja diturunkan ke alas. Sambil diputar, beton diisi. Piringan ditarik ke atas lambat-lambat, sementara itu adukan melekat ke dinding cetakan akibat putaran. Setelah beton naik sampai ujung pipa, putaran dihentikan. Ujungnya diratakan.

Dikeraskan dengan uap tekanan rendah selama 12 jam

2. Tiang dan Balok.

Cara pembuatannya hampir sama.

a. Tiang dan balok penampang persegi.

Tulangan dipasang pada cetakan. Dicetak dengan cara digetar. Selanjutnya sama seperti di atas

Jika tulangan pratekan, ditarik dulu sampai setengah kuat tarik maksimum, baru diisi beton

b. Tiang dan balok penampang bulat.

Dicetak dan dipadatkan dengan cara diputar.

Dirawat dengan uap panas tekanan rendah 8 – 12 jam

Mutu beton > K 225 dan rapat air. Untuk tiang atau balok pra tekan > K 350.

E. Unsur Bangunan Bentuk Khusus 1. Tiang-tiang hias

Bahan utamanya beton biasa, dicetak secara khusus sehingga berbentuk khas. Satu – dua hari setelah dicetak, dihaluskan sampai bentuk akhirnya menjadi indah.

2. Barang-barang sanitair: bak cuci/mandi, kloset

Beton biasa dengan agregat halus. Bagian yang terlihat, dilapis dengan semen putih, semen berwarna atau bubuk teraso.

1.14 Bentuk-bentuk produk yang dihasilkan

Yang berbentuk bata/blok:

Batako/bata tras kapur, bata tanah semen/soil cement block, bata beton, bata untuk lantai, jalan/paving block, dsb.

1. Yang berbentuk kepingan atau ubin:

Ubin semen biasa, ubin teraso yang dinamakan sesuai dengan corak permukaan ubin.

2. Bentuk lembaran:

Serat semen untuk langit-langit; semen asbes: baik untuk langit-langit, atap (rata

atau bergelombang), atau untuk dinding.

3. Bentuk pipa:

Pipa beton tanpa tanpa tulangan atau dengan tulangan.

4. Bentuk balok atau tiang:

Tiang beton untuk kabel listrik, tiang pancang atau balok jembatan.

5. Bentuk khusus, didasarkan pada pesanan:

Bak beton, closet, septiktank, talang, balok tanda jalan, saluran terbuka, dll.

Penamaan lain

Penaman lain disebut menurut proses, sifat, bahan yang dipakai, seperti: bata kapur pasir, celcon/hebel, yumen (lembaran/potongan dari pecahan kayu/semen), papan semen wol kayu, beton bermis (beton dari batu apung), bata sekam padi, ferro cement, dll.

1.15 Pemakaian adukan dan bahan bangunan dari semen

Adukan dan plesteran dipakai secara luas pada bangunan, sedangkan bahan bangunan dari semen digunakan sebagai komponen pada bangunan tersebut

1.16. RINGKASAN

Adukan untuk pasangan bata tersusun dari bahan perekat, agregat halus dan air sehingga merupakan campuran yang memiliki kelecakan (konsistensi yang enak untuk dikerjakan/ workable). Bahan adukan terdiri dari perekat mineral, agregat halus, pengisi dan air. Jika diperlukan dapat menggunakan bahan tambah baik mineral maupun kimia. Adukan dapat digunakan untuk aduk pasangan, plesteran, ataupun komponen bangunan berbentuk bata/ blok, kepingan ubin dan genteng, lembaran panel dinding dan penutup atap (plafon), pipa air bersih dan kotor, tiang tiang hias, alat-alat sanitair, dsb. Susunan campuran harus memenuhi kriteria kekuatan, workability, dan peruntukannya. Sifat penting untuk menghasilkan pasangan bata yang baik antara lain: lecak, enak dikerjakan, plastis, dapat menahan air, memiliki kekuatan rekatan yang cukup baik, stabil/tidak banyak berubah volumenya, tahan lama dan memberikan penampilan yang baik. Untuk memenuhi hal tersebut sifat adukan segar yang harus diperhatikan adalah konsistensi normal, workability, kemampuan menahan pelepasan air yang harus

diimbangi dengan laju penyerapan air bata, susut muai serta daya rekat adukan. Sedangkan sifat adukan keras meliputi kekuatan tekan, modulus elastisitas dan kuat lentur. Bata yang digunakan untuk pasangan adalah bata tidak dibakar dan dibakar, dengan kuat tekan berkisar 25 – 250 kg/cm2.Sifat pasangan bata yang harus diperhatikan adalah ikatan pasangan, kuat tekan, kuat lentur, susut muai, pengaruh basah kering, dan kemampuan menyekat panas. Plesteran harus memperhatikan teknologi serta peralatan yang tepat,.sifat dari bahan plesteran, serta sifat dinding yang akan diplester. Hal ini untuk mencegah kerusakan pada plesteran seperti retak-retak serta ikatan yang lemah ataupun karena diskontinuitas, melepuh atau menggembung, permukaan yang tidak rata dan tidak teratur, berlubang-lubang, permukaan yang berlubang-lubang menjadi basah, lunak dan banyak mengandung butiran kapur, alur atau lekuk memanjang dalam plesteran, maupun kerusakan pada bagian luar akibat pengaruh cuaca.

1.17 Soal-soal

1. Kriteria apa yang harus dipertimbangkan ketika akan merencanakan pembuatan adukan?

2. Hal apa yang harus diperhatikan pada pembuatan plesteran?

3. Jelaskan tahapan pembuatan komponen bangunan dengan bahan dasar adukan, secara umum.

BAB II

TEKNOLOGI BETON

2.1. Pendahuluan

Beton umumnya didefinisikan sebagai batu buatan yang terdiri dari campuran agregat (alam atau buatan),semen (umumnya PC), dan air; yang setelah mengeras menjadi massa yang padat dan punya kekuatan serta tidak larut dalam air.

Beton umumnya mempunyaid kuat tarik kecil tetapi sangat kuat menahan tekan Sesuai dengan berat jenis agregat ,berat isi beton dikelompokkan dalam:

Beton ringan density beton keras ≤ 1,8 kg/l agregat ringan Beton normal ,, 1,8-2,8 kg/l agregat normal Beton berat ,, ≥2,8 kg/l agregat berat

Kelas dan mutu beton sesuai PBI 71

Kela s Mutu ’bk kg/cm2 ’bm(S=46) kg/cm2 Tujuan Pengawasan Mutu agregat terhadap Kuat tekan I II III Bo B1 K 125 K 175 K 225 >K225 -125 175 225 >225 -200 250 300 > 300 Non strukturil Strukturi l Strukturi l Strukturi l Ringan Sedang Ketat Ketat Ketat Ketat Tanpa Tanpa Kontinyu Kontinyu Kontinyu Kontinyu

Strukturi l

Untuk pembuatan benda uji kuat tekan dan perhitungan diatur sbb: 1.Benda uji berbentuk kubus 15x15x15cm sebanyak 20 buah

2.Kuat tekan dihitung sebagai berikut:

Kuat tekan 1 buah benda uji : ’b = P/A, kg/cm2 Kuat tekan rata-rata ’bm = ’b / n

Deviasi standar S = (’b -’bm)/n-1

Kuat tekan karakteristik ’bk = ’bm – kS, kg/cm2 dimana k untuk tingkat kegagalan 5% = 1,64

Kelas dan mutu beton sesuai SNI

PBI 89 yang diatur dalam SK SNI dan SNI tata cara pembuatan dan perhitungan beton normal tidak mengatur kelas dan mutu beton seperti diatas,tetapi mensyaratkan bahwa untuk pembuatan beton mutu 20 MPa harus dilakukan dalam perbandingan berat dan diawasi secara kontinyu

Untuk pembuatan benda uji kuat tekan dan perhitungan diatur sbb : 1.Kuat tekan dihitung sebagai berikut:

f’cr = f’c + k x S ,Mpa

f’cr = kuat tekan rata-rata yang ditargetkan f’c = kuat tekan yang disyaratkan

k = konstanta untuk tingkat kegagalan/cacat 5% = 1,64 S = sama dengan PBI 71

2.Benda uji berbentuk silinder Ø15 cm ,tinggi 30 cm,sebanyak 30 buah.Jika kurang dari yang disyaratkan maka dikalikan dengan pengali deviasi standar,sbb:

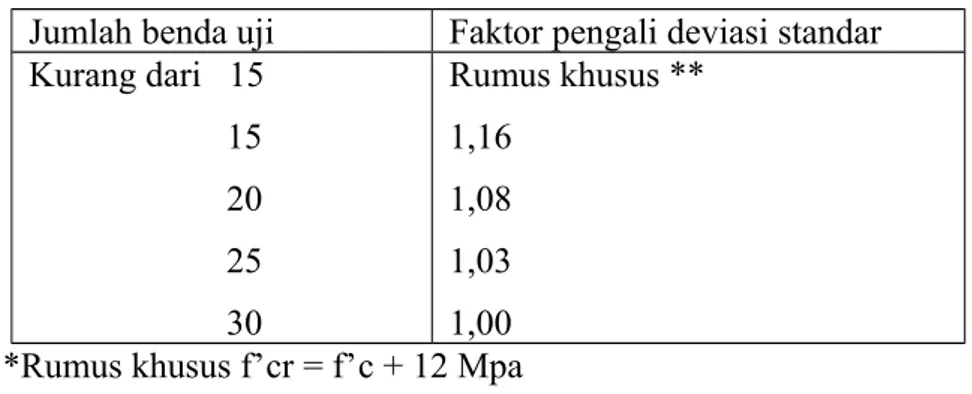

Tabel 2.1. Faktor Pengali deviasi standar, SNI T 15 - 1991

Jumlah benda uji Faktor pengali deviasi standar Kurang dari 15 15 20 25 30 Rumus khusus ** 1,16 1,08 1,03 1,00 **Rumus khusus f’cr = f’c + 12 Mpa

2.2 Bahan Baku

Pada umumnya bahan baku beton adalah : Bahan Perekat

Dapat berupa bahan perekat hidrolis maupun non hidrolis Agregat

Berupa agregat halus, agregat kasar, jika perlu dapat ditambahkan filler. Agregat dapat berasal dari alam maupun buatan.

Air

Bahan tambah

Bahan tambah dipakai untuk meningkatkan kinerja beton, jika diperlukan. Untuk menghasilkan beton, semua bahan baku dengan jumlah yang sudah dihitung sesuai kebutuhan, diaduk baik manual maupun memakai mesin . Lamanya pengadukan, kecepatan putaran mesin, posisi dan bentuk bilah pengaduk, mutu bahan, pemakaian bahan tambah, menentukan kekohesifan beton segar dan mempengaruhi mutu beton secara keseluruhan. Setelah diaduk beton dicetak sesuai bentuk yang dinginkan, kemudian dirawat sampai beton mencapai seluruh kekuatannya pada umur 28 hari atau lebih tergantung bahan bakunya.

2.3 Sifat Umum Beton

Dapat dicetak menurut bentuk yang dikehendaki

Dapat dicor di tempat sehingga memudahkan pekerjaan Mempunyai sifat lebih tahan api

Lebih awet dan tahan lama Lebih ekonomis

Sebaliknya kerugian menggunakan konstruksi beton adalah :

Untuk pembuatan beton yang dilaksanakan di lapangan memerlukan kontrol/pengawasan yang ketat.

Keseragaman beton sukar dipertahankan jika kondisi dilapangan berubah-ubah.

Dalam penggunaannya beton dibatasi oleh suatu harga yang diinginkan dalam perencanaan.

Jika proses pengerjaan dan perawatan tidak sesuai dengan yang dibutuhkan, mutu beton dapat menurun secara signifikan.

2.4. Beton Segar

Yang dimaksud dengan beton segar adalah beton yang berada pada kondisi setelah selesai diaduk dan belum mengeras (plastis, sebelum semen mengikat)

2.4.1 Sifat Beton segar

Tiga sifat utama beton segar :

1.kekentalan yaitu ukuran untuk menunjukkan kecairan beton 2.Kemudahan mengalir Údalam acuan/cetakan

3.Kemudahan dipadatkan yaitu mudah /sukarnya mengeluarkan udara yang tersekap.

Sifat pengerjaan beton

Karakteristik bahan Perbandingan campuran

Cara pengangkutan dan pemadatan

Ukuran, bentuk,kekasaran permukaan acuan/cetakan Jumlah dan jarak tulangan

Faktor-faktor yang mempengaruhi sifat pengerjaan beton :

1 Bahan-bahan campuran :

a.Jenis semen b.Kebersihan air

c.Penggunaan admixture

d.Agregat: ukuran maksimum, bentuk dan kondisi permukaan, gradasi, susunan

campuran (perbandingan kasar & halus), kebersihan agregat, kadar air

dan daya serap air.

e.Susunan campuran masing-masing bahan f. Pengadukan rata/tidak

2 Kondisi lingkungan sekeliling :

a.Suhu

b.Kelembaban c.Kecepatan angin

Dinyatakan sebagai kecepatan penguapan air

3 Waktu pengadukan,

4 Stabilitas bahan dalam adukan :

Segregasi : beton kasar, sangat encer, bleeding : beton kurus,butir semen

kasar. Jika terjadi ketidak kohesifan campuran diatasi dengan perbaikan

susunan campuran antara lain dengan memperbaiki kadar air, kadar pasir,

max.besar butir, jumlah butiran halus/filler Ketidak kohesifan beton umumnya disebabkan oleh: kekurangan semen, kekurangan pasir, kekurangan air, kekurangan susunan besar butir agregat tidak baik, A/C

dan C/W, kebersihan agregat, cara pengadukan, penggunaan admixture,

susunan besar butir agregat tidak baik.

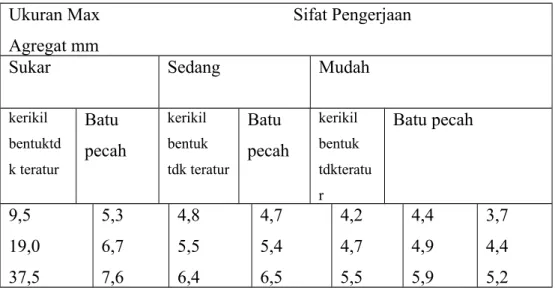

Perbandingan agregat-semen yang mempengaruhi sifat pengerjaan beton, secara pendekatan dinyatakan dalam tabel di bawah ini:

Tabel 2.2. Pengaruh ukuran max agregat dari gradasi sama terhadap perbandingan

agregat-semen dengan fas 0,55 (Mc.Intosh 1964).

Ukuran Max Sifat Pengerjaan Agregat mm

Sukar Sedang Mudah

kerikil bentuktd k teratur Batu pecah kerikil bentuk tdk teratur Batu pecah kerikil bentuk tdkteratu r Batu pecah 9,5 19,0 37,5 5,3 6,7 7,6 4,8 5,5 6,4 4,7 5,4 6,5 4,2 4,7 5,5 4,4 4,9 5,9 3,7 4,4 5,2

2.4.2 Pengujian Beton Segar

1.Konsistensi

Workability dinyatakan sebagai kemudahan dikerjakan.

Cohesiveness (kekompakan / plastisitas) dinyatakan sebagai tidak terjadi bleeding dan segregasi.

Konsistensi diuji dengan cara sbb:

a. Alat slump berupa kerucut Abram

Pengujian slump ini tidak cocok untuk beton yang sangat kering atau sangat encer. Nilai slump dinyatakan dalam mm,cm,inci.

BS : 4 lapis a’ 25 tusukan tiap lapis ASTM : 3 lapis a’ 25 tusukan tiap lapis Batas nilai slump (menurut PBI 71)

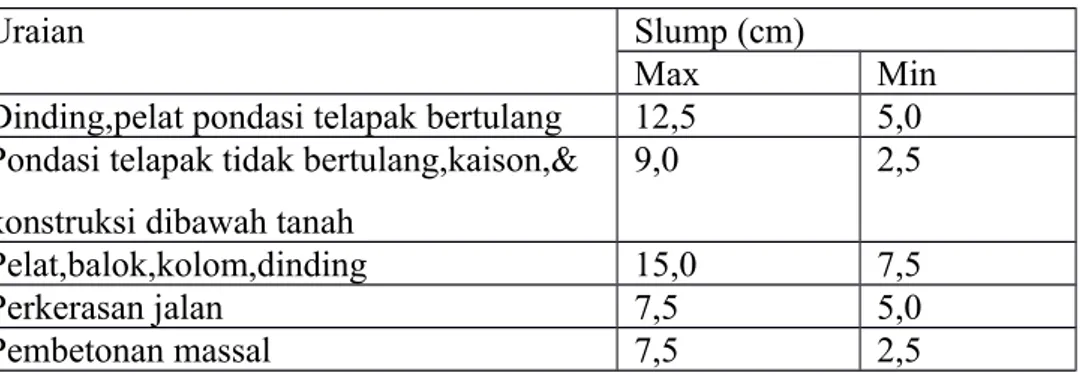

Tabel 2.3: Nilai nilai slump untuk pekerjaan beton

Uraian Slump (cm)

Max Min

Dinding,pelat pondasi telapak bertulang 12,5 5,0 Pondasi telapak tidak bertulang,kaison,&

konstruksi dibawah tanah

9,0 2,5

Pelat,balok,kolom,dinding 15,0 7,5

Perkerasan jalan 7,5 5,0

Pembetonan massal 7,5 2,5

b. VB (von bährner) konsistometer

Terutama untuk beton yang kental. Konsistensi dinyatakan dalam detik.Alat ini jarang digunakan di lapangan, karena membutuhkan sumber listrik.

c.Meja Alir (flowtable)

Terutama untuk beton yang encer (flowing concrete) 1 ASTM

Benda uji dicetak dengan ukuran atas 15cm bawah 20 cm dan tinggi 20 cm diketuk 25X dalam waktu 15 detik

D – d F = X 100 % d F = D – d cm /mm 2. DIN

Benda uji yang dicetak dengan ukuran atas 13 cm bawah 20 cm dan tinggi 20 cm diketuk 15X dalam waktu 45 detik

F = D – d cm

d. Kelly ball, hampir sama dengan slump test. Nilai slump ditentukan dari

berapa dalam bola dengan tinggi 15,2 cm ( 6 inci) tenggelam di dalam beton

e. K slump tester. 2.Berat isi /Bulk density

Gunanya:

a. Untuk menghitung hasil beton (yield) yang diperoleh dalam pelaksanaan dibandingkan dengan rencana.

Total bahan mix design

Yield = ____________________ X100% ≥ 90 % Berat isi beton pelaks

.

b Mengkoreksi susunan campuran jika B.I. pelaksanaan berbeda jauh dengan B.I. disain / rencana

Cara pengujian :

Berat didefinisikan sebagai berat isi bersih beton segar dibagi dengan volume silinder.

Gunanya untuk mengetahui banyaknya udara yang terperangkap dalam beton segar. Sebaiknya udara dibatasi 2% karena udara dapat menurunkan kekuatan beton. Kadar udara diuji antara lain dengan airmeter

4.Waktu ikat awal

Penting diketahui untuk menentukan lamanya pengerjaan beton mulai dari pencampuran sampai penyelesaian akhir/finishing. Diuji antara lain dengan alat penetrometer dimana waktu ikat awal tercapai apabila beton segar tersebut dapat menahan beban 500 psi.

2.4.3.Pengerjaan Beton Segar 1.Perencanaan kebutuhan bahan

Di bahas pada bab berikutnya.

2. Pencampuran

a.Perbandingan berat. Beton yang di bahas pada bab ini adalah yang bermutu ≥ 20 MPa

atau ≥ 225 kg/cm 2 yang susunan campurannya direncanakan dalam perbandingan

berat.

b.Perbandingan volume, dilakukan jika tidak terdapat timbangan di lapangan: Konversi dari perbandingan berat,dengan cara bulking,contoh :

1 m³ beton Berat Volume Air 200 kg 200 lt Semen 320 kg 320 = 256 lt 1,25 Pasir 650 kg 650 = 500 lt 1,3 Agregat kasar 1250 kg 1250 = 833 lt

1,5

Susunan campuran nominal (nominal mix) Contoh : semen : pasir : agregat kasar

1 bg : 2 bg : 3 bg = 50 kg : 100 kg : 150 kg

3.Pengadukan

Dengan cara :

Manual

Karena tergantung dari tenaga orang & alat yang dipakai , memerlukan waktu

yang lama dengan resiko pencampuran kurang rata.Agar campuran rata sebaiknya sekali aduk maksimum 50 liter dengan waktu pengadukan sekitara 10

– 15 menit.

Mesin pengaduk :

a. Drum

Wadahnya berbentuk semacam drum dengan sudu/bilah (blade).mesin pengaduk berputar bersama-sama sudu/bilahnya.kemiringan drum dapat diatur

agar pengadukan homogen.Pengisian dan pengeluaran dari arah samping.Ada

juga yang drumnya berputar pada arah horizontal kapasitas 250 lt, 500 lt , 1m³.

b. Kincir

Wadahnya dilengkapi dengan kincir baik berbentuk spiral maupun sudu, yang

bergerak kincirnya,sedang wadahnya diam.biasanya untuk pembuatan bata beton.

c. Pan mixer

Terdiri dari pan / semacam drum yang duduk.Wadahnya berputar, bladenya

diam atau sebaliknya. Dapat digunakan untuk beton yang kental sekali. Kekenyalan dan rata atau tidaknya pengadukan dapat langsung terlihat. Umumnya untuk beton pracetak.

Kecepatan Putaran

Tergantung kapasitasnya,jenis drum 14-20 rpm. Untuk kincir 20- 30 rpm. Untuk pan lambat 12-20 rpm, sedangkan yang cepat 20–60 rpm tergantung konsistensi rencana adukan. Ada yang kecepatan putarannya dapat diatur tergantung dari konsistensinya.

Lama Pengadukan Tergantung dari :

a. Jumlah beton yang diaduk b. Besar butir max agregat c. Kekentalan adukan

d. Kapasitas dan efektifitas mesin pengaduk

Untuk beton yang terlalu kental,waktu pengadukan ± 2x beton yang normal konsistensinya. Secara umum waktu pengadukan berkisar 5 – 15 menit. Untuk 400 lt beton (kapasitas mixer) ± 1 menit sedangkan kapasitas 4500 lt ± 3 menit. Jumlah beton yang diaduk umumnya ½ kapasitas mesin pengaduk.

Jika pengadukan terlalu lama,dapat mengakibatkan : a. Adukan semakin kental karena terjadi penguapan

b. Sebagian agregat kasar menjadi aus dan pecah

c. Sebagian butir pasir yang lunak dapat hancur sehingga beton makin kental dan penyusutannya besar.

Selama pengangkutan ke tempat pengecoran, kekentalan dan kehohesifan, beton harus terjaga.Di perjalanan beton dapat bertambah kental karena :

a. Hidrasi semen

b. Penguapan oleh suhu dan agregat

Minimal kekentalan beton ketika dicorkan harus kurang lebih sama dengan rencana.Untuk beton yang diaduk pada Batching plant sebaiknya disertai dengan keterangan nama dan alamat Batching plant, tanggal pembuatan, jumlah beton per-m3, jumlah semen per-m3 beton, maksimum besar butir agregat dan susunan besar butir, kekentalan beton, jenis beton dan data pengujian tekan dicatat dengan lengkap.

Pengangkutan dapat dilakukan secara :

Sederhana :

Ember / dolag diangkut orang Kereta dorong

Talang

Mekanis:

Truck (dumptruck) Conveyer belt

Crane dengan skip : pengecoran dam, basement, dalam air Trimi : pengecoran pondasi, pengecoran dalam air

Pompa

5. Pengecoran

Hal-hal yang harus diperhatikan : a. Persiapan pengecoran

Antara lain meliputi :

Pembersihan cetakan dan bagian-bagian yang akan dicor dari sampah, tanah, minyak.

Kecermatan dimensi cetakan dari bagian-bagian konstruksi yang akan dicor.

Ukuran, bentuk, dan pemasangan tulangan. Kerapatan cetakan.

Letak, kekuatan perancah / penyangga. b. Konsistensi beton

Konsistensi beton yang akan dibuat, sesuai / tidak dengan kondisi lapangan meliputi :

Suhu

Jarak dari tempat pembuatan beton ke tempat pengecoran Dimensi bagian konstruksi yang akan dicor

c. Kekohesifan beton :

Pada waktu pengecoran, baik dari pengangkutan sampai pengisian cetakan, harus selalu kompak, tidak terjadi segregasi dan bleeding.

d. Waktu pengikatan

Apabila jarak angkut jauh dan waktu tempuh lama, pengecoran dilakukan sebelum waktu ikat awal tercapai.

e. Sambungan dingin (cold joint)

Jika pengerjaan beton adalah menyambung antara beton yang sudah kuat dengan beton baru / fresh concrete, sambungan harus diusahakan berada pada posisi netral dalam konstruksi. Untuk pelat dan balok kira-kira di tengah bentang dimana D 0 atau jika terdapat pertemuan dengan balok lain pada jarak 2x lebar balok dari titik pertemuan tersebut.

Untuk beton yang kedap air: reservoar, atap, konstruksi di laut, usahakan tidak terdapat sambungan. Sudut sambungan 450.

Cara pengecoran 1. Sederhana :

Ditumpahkan

Dialirkan dengan corong, talang, pipa

2. Dengan bantuan alat :

a. Skip : Untuk beton berukuran besar ( 1 – 3 M3) yang ditumpahkan sekaligus. Untuk beton yang berhubungan / dalam air.

b. Trimi : Untuk konstruksi di bawah air / yang akan terganggu oleh air. Beton dimasukkan dalam pipa yang -nya bertingkat kemudian ditekankan masuk ke tempat beton dicorkan

c. Pompa: Memerlukan kecermatan pelaksanaan dalam hal : Mix design beton

Jenis peralatan dan pompa disesuaikan dengan jarak, permukaan dan daya pemompaan yang diperlukan. Peralatan yang dipakai pada prinsipnya terdiri dari: bak penampung, mesin pemompa, pipa penyaluran, pipa-pipa penyaluran yang dapat dibengkokkan, dibelokkan, dan diarahkan ke tempat pengecoran. Pengecoran dengan pompa dapat dilakukan untuk berbagai macam konstruksi.

d. Spraying / disemprotkan

Untuk penggunaan khusus, misalnya :

Untuk konstruksi yang tidak memerlukan cetakan pada 2 bidang beton, misalnya : terowongan, kanal (ukuran besar) dsb.

Untuk mengisikan beton ke dalam rongga-rongga pada suatu konstruksi yang tidak dapat dikerjakan dengan cara biasa.

Untuk perbaikan bidang-bidang tertentu yang tidak dapat dicapai dengan cara biasa.

e. Slip Forming

Cara pengecoran untuk konstruksi yang mempunyai dimensi sama sepanjang /

setinggi tertentu, umpama : silo, menara, cerobong.

Cetakan / acuannya adalah untuk sebagian konstruksi tersebut dilaksanakan

tahap demi tahap sesuai dengan waktu pengikatan beton. Umpamanya waktu

pengikatan beton 3 jam, maka setelah 3 jam cetakan ini digerakkan ke atas

sampai beton dicorkan.

Pelaksanaan Pengecoran

1. Pondasi : Telapak

Sumuran : ditumpahkan dengan mencegah segregasi. Jatuhnya beton tegak lurus. Jika miring jangan sampai kena dinding.

Plat

Pengecoran dengan cara ditumpahkan tetapi dijaga jangan sampai beton mengalir horisontal.Jiksa menggunakan talang,sediakan penampung.Beton jangan dibiarkan bertimbunan baru dipindahkan,untuk mencegah segregasi.

2. Kolom

Beton boleh dijatuhkan setinggi < 1,5 m.Beton dimasukkan pada lubang pada bidang sisi cetakan.Jatuhnya beton harus tegak dan lurus dan tidak menyentuh dinding cetakan.Pengecoran dilakukan secara bertahap.

Pemadatan untuk kolom dilakukan :

Dari dalam dengan penggetar tusuk (pin vibrator)

Dari luar dengan menempelkan penggetar pada dinding cetakan. Gabungan dari kedua hal tersebut,tergantung dimensi kolom. 3. Balok

Untuk pertemuan balok dengan kolompada tulangan rapat perlu diperhatikan besar butir max.agregat.Beton jangan dibiarkan mengalir horisontal,untuk mencegah segregasi.

4. Dinding

Tinggi jatuh beton jangan >1,5 m.Jika dinding cukup tinggi harus dibagi menjadi beberapa tahap sepanjang dinding.Kalau perlu memakai corong.Hindarkan sambungan pada tempat yamg berbahaya dan antara beton yang sudah keras dengan yang masih segar.Karena itu kecepatan pengecoran harus disesuaikan dengan dimensi dinding.Untuk dinding yang harus kedap air tidak boleh ada cold joint.

5. Lantai atau Atap.

Karena permukaannya terbuka, beton harus dibuat sekental mungkin dengan gradasi agregat yang baik.Dapat dicorkan dengan kereta dorong atau ditumpahkan dengan ember / dolak. Beton tidak boleh mengalir horizontal atau digeser sebagian-sebagian. Sedapat mungkin tidak ada cold joint. Pemadatan dengan pin / vibrator. Segera sesudah pemadatan permukaan beton harus dijaga dari kontak langsung dengan matahari.

6. Pemadatan (vibrating)

Dilakukan secara : a. Ditusuk :

Untuk beton relatif encer (slump 100 mm) dan kekuatan rendah. Dengan cara ini beton tidak dapat menjadi plastis pada waktu pencetakan.

b. Digetar :

Beton menjadi lebih plastis sehingga dapat bergerak mengisi cetakan dengan banyak serta padat.

Lama penggetaran tergantung dari :

Frekuensi penggetar (rpm). Makin tinggi frekuensi makin pendek waktu.

Amplitudo alat penggetar. Amplitudo makin besar waktu penggetaran semakinsebentar.

Jenis-jenis alat penggetar :

a. Pin vibrator internal vibrator

Dimasukkan ke dalam beton sedalam tidak lebih dari panjang jarum. Kemiringan

jarum tidak boleh lebih dari 300. Alat penggetar dengan fekuensi tertentu mempunyai jarak penggetaran tertentu sekitar 20 – 30 cm.

b. Penggetar batang (single/double beam) surface vibrator

Untuk lantai, atap, jalan dengan panjang batang 4, 6, 9, 12 meter. Dilengkapi roda

dan rel sehingga dapat digerakkan horizontal. Jika terjadi bleeding dilakukan penggetaran ulang/revibrating. Untuk lantai/jalan menggunakan trowel = ruskam

yang sekaligus juga sebagai penggetar. c. Penggetar luar (tempel) eksternal vibrator d. Meja penggetar (vibrating table)

e. Spinning/dipintal f. Digetar dan dikempa.

Tidak digunakan untuk beton konstruksi di tempat. Untuk beton pracetak misalnya

untuk pipa, plat, panel, ubin, bata, beton, balok atau konstruksi khusus. Juga untuk

7. Perawatan (curing)

Pengertian:

“Curing” adalah usaha untuk memberi kesempatan pada beton mengembangkan kekuatan hingga tingkat kematangan tertentu tanpa terjadi cacat. Curing dibedakan menjadi dua:

1.Curing normal :

Suhu udara sama dengan suhu ruangan/air sehingga kematangan ditentukan oleh lamanya waktu perawatan. Selama proses pematangan beton harus cukup diberi air/ kelembaban agar tidak terjadi pelepasan air dari beton. Cara perawatan normal :

Memberikan kelembaban cukup di permukaan beton (< 65 % RH) a. Penyiraman ruangan sekitar beton

Memberikan embun

Membasahi permukaan beton secara periodik b. Perendaman (water curing)

Menggenangi permukaan beton untuk waktu tertentu : lantai, plat, atap, jembatan, jalan.

Menutup beton dengan pasir basah / kain / bahan menyerap air yang basah.

c. Menggunakan curing membrance Dari lembaran plastik, atau terpal

d. Bahan kimia yang ditaburkan pada permukaan beton.

2. Curing Dipercepat

Mempercepat hidrasi semen karena suhu rendah. Cara perawatan antara lain : Memberikan uap air pada beton. Suhu + 800C disemburkan secara

bertahap

Menghembuskan udara panas.

Menutup permukaan beton dengan lembaran isolasi panas beton menjadi panas karena panas hidrasi tidak keluar dari beton.

Mempercepat pengerasan mis : 1 hari curing normal = 7 hari curing dipercepat.

Menutup dengan lembaran isolasi

Dengan aliran listrik untuk beton pracetak Dengan uap :

o Tekanan rendah : suhu < 800C dalam ruangan curing. o Tekanan tinggi : suhu 2000C, 8 – 16 atm.

Merendam dalam air panas, 40 – 500C dengan waktu 4 – 16 jam

2.5 Beton Keras (Hardened Concrete) 2.5.1 Pendahuluan

Sifat beton keras dinyatakan dalam : a.Kekuatan. b.Keawetan.

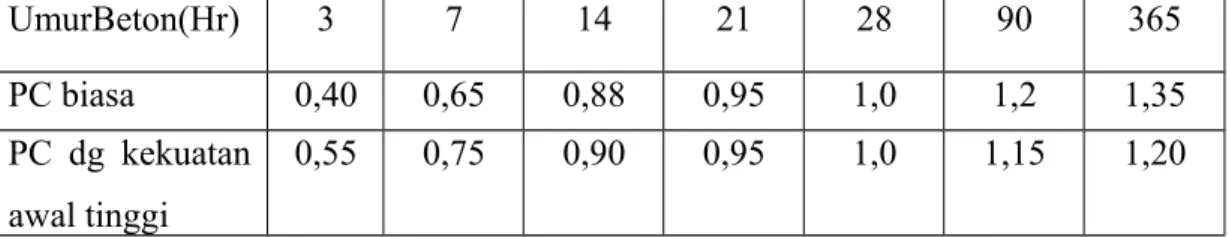

Sifat ini diperhitungkan setelah beton berumur 28 hari dimana dianggap proses pengembangan kekuatan telah ,mencapai 100 %.

Walaupun demikian,proses pengerasan beton setelah selesai dicetak sampai umur 28 hari harus dirawat secara serius terutama untuk beton mutu tinggi,karena kekuatan dan keawetan beton tergantung dari proses pematangan (maturity) tersebut.

2.5.2 Kekuatan Beton.

Kekuatan beton dinyatakan dengan sifat mekanisnya yaitu kemampuan beton untuk memikul beban yang bekerja padanya,baik sendiri sendiri maupun