PRA RENCANA PABRIK KARBON AKTIF DARI

TEMPURUNG KELAPA

(

Berkapasitas 2000 ton/tahun)LAPORAN TUGAS AKHIR

Merupakan salah satu syarat untuk memperoleh gelar

Sarjana Teknik (Strata -1)

OLEH

Beantonia R. Go’o Siga 0305010003 Caetano Da Costa 0405010004

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS TRIBHUWANA TUNGGADEWI

MALANG

i

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Kuasa karena berkat rahmat dan karunia-Nya, akhirnya penyusunan skripsi ini dapat diselesaikan.

Skripsi ini dibuat dengan maksud sebagai salah satu persyaratan program sarjana S-1 pada jurusan Teknik Kimia, Fakultas Teknik–Universitas Tribhuwana Tunggadewi Malang, dengan judul “Pra Rencana Pabrik Karbon Aktif dari Tempurung Kelapa Berkapasitas 2000 ton/tahun”. Dalam penyelesaian laporan ini saya mendapat bantuan dari banyak pihak. Oleh karena itu sudah selayaknyalah pada kesempatan ini penyusun menyampaikan rasa terima kasih yang sebesar–besarnya kepada:

1. Prof. Dr. Ir. Wani Hadi Utomo, Rektor Universitas Tribhuwana Tunggadewi Malang, yang telah memberikan ijin kepada penyusun untuk belajar di Universitas Tribhuwana Tunggadewi Malang.

2. Nawir Rasidi, ST.,MT, Dekan Fakultas Teknik yang telah memberikan ijin kepada penyusun untuk belajar di Universitas Tribhuwana Tunggadewi Malang.

3. Ibu Abrina Anggraini ST.,MT, sebagai Ketua Program Studi Teknik Kimia sekaligus Dosen pembimbing II yang telah memberikan bimbingan dan arahan dalam penyusunan skripsi ini.

4. Ir. Achmad Chumaidi, MT, Dosen pembimbing I yang telah memberikan bimbingan dan arahan dalam penyusunan skripsi ini. 5. Orang tua yang telah memberi dukungan baik material maupun

spiritual.

6. Teman- teman semua, terutama mas Ryanto dan Caetano Da Costa yang selalu mendukung saya dalam menyelesaikan skripsi ini

7. Semua pihak yang terlibat baik secara langsung maupun tidak langsung dalam penulisan laporan ini.

Walaupun bantuan dan bimbingan dari segala pihak telah didapat dalam proses penyusunan skripsi ini, namun penulis menyadari sepenuhnya bahwa laporan ini masih jauh dari kesempurnaan, mengingat keterbatasan pengetahuan, pengalaman serta kemampuan penulis.

Akhir kata, penulis mengharapkan kiranya skripsi ini dapat digunakan sebaik-baiknya bagi semua pihak yang memerlukannya.

Malang, Maret 2008 Penulis

ii ABSTRAK

Karbon aktif adalah suatu bahan padat berpori yang merupakan hasil pembakaran bahan yang mengandung karbon. Karbon aktif dapat diproses melalui proses karbonisasi dan aktifasi. Pabrik karbon aktif direncanakan berdiri di Mbay Flores NTT. Dari hasil perhitungan analisa ekonominya diperoleh nilai TCI = Rp. 38.828.033.139, BEP = 48,82%, POT = 2,25 tahun, IRR = 32,07%, ROI sebelum pajak = 49,30% dan ROI setelah pajak = 34,32%. Berdasarkan hasil analisa ekonomi diatas, maka pabrik karbon aktif dengan kapasitas 2000 ton/tahun layak untuk didirikan.

BAB I PENDAHULUAN

1.1. Latar Belakang Pendirian Pabrik

Saat ini industri karbon aktif didalam negeri mengalami perkembangan yang cukup pesat. Dari data yang dikeluarkan dari pusat statistik ekspor karbon aktif setiap tahunnya cenderung meningkat begitu pula dengan konsumsi dalam negeri sehingga berdasarkan data tersebut pabrik didirikan untuk memenuhi kebutuhan dalam negeri dan ekspor.

Produksi karbon aktif pertama kali di Indonesia dilakukan pada tahun 1982 oleh PT Intan Prima Karbon Industri, karbon aktif yang dihasilkan dalam bentuk butiran dan serbuk dengan kapasitas produksinya sebesar 9000 ton. Sehingga saat ini sudah ada 14 perusahaan yang menerjuni bidang industri ini dengan kapasitas produksi seluruhnya mencapai 49.460 ton per tahun.

Disamping memenuhi kebutuhan luar negeri ke berbagai negara seperti Singapura, Amerika Serikat, Jerman, Inggris dan beberapa negara Eropa lainnya, untuk pasar lokal ditujukan ke industri air mineral, oil dan gas, MSG, citric acid dan lain sebagainya. Hal ini mengakibatkan jumlah produsen yang terus bertambah, disamping kapasitasnya yang terus bertambah pula.

1.2. Sejarah dan Perkembangan Produk

Karbon aktif telah dikenal sebelum perang dunia I. Pertama kali pada tahun 1873 digunakan untuk absorbsi gas. Pada permulaan abad ini karbon aktif telah digunakan terutama untuk penjernihan dari produk–produk kimia, obat-obatan dan industri makanan. Pada waktu yang sama karbon aktif juga digunakan dalam penjernihan air minum. Dalam tahun–tahun belakangan ini kegunaan karbon aktif semakin berkembang untuk mengatasi masalah polusi lingkungan, penggunaannya dengan gas seperti untuk memindahkan organik vapor dan juga untuk recovery solvent khususnya di dunia industri, penggunaan karbon aktif telah banyak digunakan dalam dekolorisasi (penghilangan) larutan berwarna dan juga dalam pemurnian gula. (Agustin, 1986).

Perkembangan industri di indonesia dalam penggunaan karbon aktif sudah cukup banyak digunakan di dunia industri dalam maupun luar negeri baik di sektor pangan maupun non pangan.

Penggunaan dalam industri pangan : 1. Pemurnian minyak

Bahan pemucat yang paling baik untuk menghilangkan warna minyak adalah arang aktif. Selama proses pemucatan selain menyerap warna, arang aktif juga akan menyerap gas dan peroksida yang merupakan kerusakan oksidatif pada minyak.

2. Pemurnian gula

Selain untuk menghilang zat warna, karbon aktif juga dapat menyerap senyawa nitrogen sehingga proses penyaringan menjadi lebih sempurna. Busa yang timbul proses penguapan akan berkurang, serta akan mempercepat proses kristalisasi.

3. Penjernihan air

Pemakaian klorin sebagai desinfektan pada penjernihan air akan menimbulkan bau dan rasa yang tidak enak yang ditimbulkan oleh reaksi antara klorin dengan mikroorganisme. Untuk mencegah hal ini, maka pada tahapan proses yang terakhir dapat dipakai karbon aktif.

4. Bahan makanan lain

Arang aktif digunakan dalam bahan makanan yang tidak dapat dimurnikan dengan pengkristalan dan destilasi bahan kimia. Arang aktif memperbaiki warna dan rasa dari makanan.

Penggunaan dalam industri non pangan : 1. Industri Kimia dan Farmasi

Arang aktif dipergunakan untuk menurunkan bahan–bahan kimia seperti asam sitrat, asam gallat, asam glutamat dll.

2. Pemurnian Pelarut

Pelarut yang sudah digunakan dalam suatu proses akan terkarbonisasi. Bahan asing dalam pelarut dapat diserap oleh arang aktif, misalnya bahan asing dalam minyak goreng dan larutan pematangan (curing) daging.

3. Memurnikan suatu zat yang dapat diserap

Arang aktif digunakan untuk mendapatkan zat dalam bentuk terurai. Selain itu arang aktif digunakan untuk memurnikan penicillin, vitamin dan hormon.

4. Katalis dan Reaksi

Arang aktif dapat digunakan sebagai katalis, misalnya dalam pembentukan sulfuryl klorida dan klorin.

1.3. Perkembangan Produksi

Pada tahun 2000 pemanfaatan kapasitas produksi karbon aktif meningkat 39% hingga produksinya mencapai 19.075 ton. Namun pada tahun 2001 produksi mulai menurun menjadi 13.829 ton dan menurun lagi menjadi 10.256 ton. Sejak tahun 2003 mulai kembali meningkat menjadi 13.000 ton dengan laju pertumbuhannya 26,8% per tahun, hingga saat ini produksi karbon aktif mencapai 19.000 ton dengan laju pertumbuhan rata–rata per tahunnya sebesar 17%. Kenaikan kapasitas produksi ini disebabkan oleh adanya lonjakan ekspor yang cukup besar.

Tabel 1.1. Perkembangan Produksi Karbon Aktif tahun 2000–2005 Tahun Produksi (ton)

2000 19075 2001 13829 2002 10256 2003 13000 2004 14000 2005 16500 Sumber : Deperindag

Sudah ada lebih dari 14 perusahaan yang telah beroperasi, dengan kapasitas produksi yang terkecil diproduksi oleh PT. Shinamjaya Abadi sebesar 1.000 ton. Berdasarkan literatur sampai tahun 2004 belum ada investor yang mengajukan permohonan ijin investasi untuk mendirikan pabrik karbon aktif, sehingga diperkirakan sampai tahun 2006 belum akan ada pendirian pabrik baru. Dengan perkiraan tidak ada pabrik baru yang berdiri, maka produksi karbon aktif di dalam negeri akan tetap.

1.3.1. Perkembangan Impor

Karbon aktif telah diproduksi di dalam negeri, namun hingga saat ini Indonesia masih terus melakukan impor komoditas walaupun jumlahnya tidak sebanyak tahun sebelumnya dengan pertumbuhan rata– ratanya 15,6% per tahun. Hal ini disebabkan untuk grade–grade tertentu produsen karbon aktif belum dapat memproduksinya.

Tabel 1.2. Perkembangan Impor Karbon Aktif tahun 2000 - 2005 Tahun Impor (ton)

2000 1689 2001 2453 2002 3484 2003 1581 2004 2770 2005 877 Sumber : Deperindag

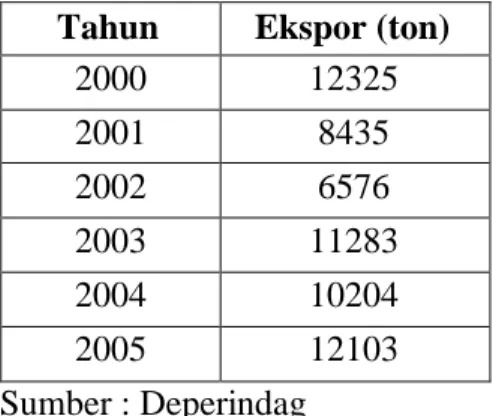

1.3.2. Perkembangan Ekspor Karbon Aktif tahun 2000–2005

Tabel 1.3. Perkembangan Ekspor Karbon Aktif tahun 2000-2005 Tahun Ekspor (ton)

2000 12325 2001 8435 2002 6576 2003 11283 2004 10204 2005 12103 Sumber : Deperindag 1.3.3. Perkembangan Konsumsi

Turunnya supply karbon aktif pada tahun 2002 dipengaruhi oleh turunnya impor karbon aktif sebesar 54,6% dan juga menurunnya kapasitas produksi karbon aktif sebesar 26%. Tetapi di tahun berikutnya konsumsi karbon aktif mulai meningkat. Berikut perkembangan konsumsi karbon aktif di Indonesia

Tabel 1.4. Perkembangan Konsumsi Karbon Aktif di Indonesia Tahun 2000–2005

Tahun Produksi (ton) Impor (ton) Ekspor (ton) Konsumsi (ton)

2000 19075 1689 12325 8439 2001 13829 2453 8435 7847 2002 10256 3484 6576 7164 2003 13000 1581 11283 3298 2004 14000 2770 10204 6566 2005 16500 877 12103 5274

1.4. Penentuan Kapasitas Produksi

Nilai import karbon aktif berdasarkan tabel 1.2. mengalami kenaikan rata-rata import sebesar 54 %, sehingga perkiraan kebutuhan import pada tahun 2008 sebesar 444,7 kg dan nilai eksport berdasarkan tabel 1.3 mengalami kenaikan rata-rata eksport sebesar 15,6 %, sehingga perkiraaan eksport tahun 2008 sebesar 14544,3 kg. Sedangkan berdasarkan tabel 1.1 produksi karbon aktif di Indonesia mengalami kenaikan rata-rata sebesar 39 %, sehingga diperkirakan produksi karbon aktif yang sudah ada pada tahun 2008 sebesar 19.000 kg. Walaupun produksi karbon aktif mengalami peningkatan, namun konsumsi karbon aktif juga mengalami peningkatan seperti yang terlihat pada tabel 1.4, kenaikan rata-rata konsumsi karbon aktif sebesar 26 %, sehingga perkiraan konsumsi karbon aktif sampai dengan tahun 2008 sebesar 6417,7 kg.

Dalam menentukan peluang dari pabrik yang akan berdiri tahun 2008, untuk lebih jelasnya sebagai berikut :

Rumus : I + P1+ P2= K + E Dimana :

I : import (kg/thn)

P1 : produksi pabrik yang sudah ada (kg/thn)

P2 : peluang produksi pabrik yang akan dirancang (kg/thn) K : konsumsi produk (kg/thn)

Maka : (I + P1) + P2 = (K + E) P2 = (K + E) – (I + P1)

= (6417,7 + 14544,3) – (444,7 + 19000) = 1517,3

Dari hasil diatas, terlihat pada tahun 2008 yaitu tahun rencana berdirinya pabrik baru, peluang pasar dalam negeri hanya 1517,3 ton, oleh karena itu berdasarkan kapasitas ekonomi, maka direncanakan akan didirikan pabrik karbon aktif dengan kapasitas 2.000 ton/tahun dengan orientasi ekspor dunia pada tahun –tahun awal pendirian pabrik.

BAB II

SELEKSI DAN URAIAN PROSES

2.1. Pengertian Seleksi dan Uraian Proses

Seleksi dan uraian proses merupakan suatu bagian dalam perencanaan pendirian suatu pabrik dimana pada bagian tersebut akan dipilih dan diseleksi beberapa alternatif proses yang memungkinkan. Pemilihan proses akan diuraikan tentang bagaimana memilih proses dengan memperhatikan parameter segi teknis dan segi ekonomis. Segi teknis meliputi proses dan kondisi operasi, sedangkan segi ekonomis meliputi biaya operasi.

2.2. Tujuan Seleksi dan Uraian Proses

Tujuan seleksi dan uraian proses adalah untuk mendapatkan proses yang terbaik diantara beberapa alternatif proses yang memungkinkan baik dari segi teknis maupun segi ekonomis.

2.3. Komponen-komponen Kelapa 2.3.1. Kelapa

Kelapa adalah satu komoditi yang banyak diusahakan oleh masyarakat karena manfaatnya cukup besar dalam memenuhi kebutuhan setiap hari. Indonesia merupakan negara penghasil kelapa kedua di dunia setelah di filipina, namun penggunaan kelapa tersebut pada umumnya sangat terbatas yaitu dagingnya dibuat kopra sebagai bahan baku industri minyak goreng dan juga dibuat santan untuk keperluan rumah tangga.

Varietas tanaman kelapa yang dikenal kurang lebih ada 100 macam. Tanaman ini mulai berbuah pada umur 6-7 tahun, sedangkan pada beberapa jenis mulai berbuah pada umur 4 tahun. Produksi penuh dicapai pada umur 10 tahun, ini berlangsung sampai umur 50 tahun. Pohon kelapa dikatakan tua pada umur 80 tahun dan biasanya akan mati pada umur 100 tahun. Buah kelapa terdiri dari sabut, tempurung, daging buah dan air daging.

2.3.2. Tempurung Kelapa

Sebagai contoh di dunia industri arang tempurung kelapa dipakai sebagai bahan baku pembuatan arang aktif (karbon aktif). Tanaman ini banyak memberi manfaat, sebab semua bagian dapat dimanfaatkan untuk bermacam–macam kebutuhan. Misalnya dari daging buah dijadikan lemak untuk makanan manusia, sabut banyak digunakan pada industri kerajinan, tempurung untuk bahan bakar dan lain–lain. Buah kelapa terdiri dari sabut, tempurung, daging buah dan air buah. Adapun komposisi buah kelapa sebagai berikut :

Tabel 2.1. Komposisi buah kelapa

Bagian buah (buah tua) Jumlah berat (%)

Sabut 35

Tempurung 12

Daging buah 23

2.3.3. Arang Tempurung Kelapa

Arang adalah suatu bahan padat yang berpori dan merupakan hasil pembakaran dari bahan yang mengandung unsur C. Sebagaian besar dari pori-porinya masih tertutup dengan hidrokarbon dan senyawa organik lainya. Komponennya terdiri dari : “fixed Carbon”, abu, air nitrogen dan sulfur.

Arang tempurung (coconut shell charcoal) adalah arang yang dibuat dengan cara karbonisasi dari tempurung atau batok kelapa. Arang tempurung yang baik adalah berwarna hitam seragam dan jika dipatahkan atau dihancurkan, maka pada pinggiran bekas patahannya tidak mengkilap. Sedangkan tempurung yang terlalu lama pembakarannya (hangus) maka arang itu mudah hancur dan bila dijatuhkan pada benda keras akan berbunyi nyaring.

Komposisi arang tempurung yang baik adalah sebagai berikut : Tabel 2.2. Komposisi Arang Tempurung

Arang Tempurung %

Air Max 6,24

Zat yang menguap Max 5,46

Abu Max 0,54

Fixed Carbon Max 87,76

2.3.4. Arang

Arang adalah suatu bahan padat yang berpori–pori dan merupakan hasil pembakaran dari bahan yang mengandung unsur C atau Carbon. Sebagian besar dari pori–porinya masih tertutup oleh hidrokarbon, ter dan

senyawa oganik lain. Komponennya terdiri dari “fixed carbon”, abu, air, nitrogen dan sulfur.

Pada prinsipnya semua jenis botani (tumbuh–tumbuhan) dapat dijadikan bahan baku pembuat arang. Akan tetapi kualitas arang yang dihasilkan tidak terlepas dari jenis bahan baku dan teknik atau proses pembuatannya. Pada umunya bahan baku pembuatan arang dari jenis berikut ini :

1) Jenis kayu : bakau, leban, jambu klutuk, karet, kopi , kayu hutan yang keras dan lain–lain.

2) Jenis bambu : berdasarkan pengalaman semua jenis bambu dapat dijadikan arang.

3) Jenis limbah : kayu limbah industri, sisa atau limbah pertanian, limbah perkebunan (tempurung dan sabut kelapa, cangkang dan pelepah kelapa sawit, sekap padi, tongkol jagung, rumput , ranting dan jerami).

4) Jenis buah (arang hias) : pisang, rambutan, durian, manggis dan sebagainya

Semua jenis arang adalah hitam warnanya, namun demikian dapat disebutkan beberapa jenis arang yang ada, yaitu:

1) Arang biasa (arang hitam) : cukup keras, menghasilkan energi panas yang tinggi, tidak berasap.

2) Arang putih (arang bincho) : sangat keras, menghasilkan energi panas yang tinggi, tidak berasap, berdenting seperti besi. Tidak semua jenis bahan baku bisa diproduksi menjadi arang putih. 3) Arang briket (arang hitam yang digiling, direkat dan dibentuk

sesuai keinginan hasil industri atau pabrik).

4) Arang batangan (arang kayu utuh dan panjang, biasa dijual dalam bentuk batangan).

5) Arang serbuk (arang yang sudah dijadikan serbuk untuk alasan kegunaan tertentu atau arang yang memang dibuat dari bahan baku serbuk).

6) Arang aktif (arang hitam yang diaktivasi untuk peningkatan kualitas dan tujuan pemanfaatannya).

Tidak semua arang yang diproduksi dan dipasarkan adalah arang yang berkualitas tinggi. Arang dapat dikategorikan sebagai arang berkualitas tinggi apabila memenuhi hal–hal berikut ini :

1) Bahan baku yang terpilih (keras, tidak lapuk).

2) Di proses dengan teknik pembakaran yang baik dan benar (melalui tahap–tahap : pengeringan, karbonisasi selulosa, hemi selulosa dan lignin dan diakhiri dengan tahap penyempurnaan).

3) Perlakuan setelah menjadi arang (pengeluaran dari klin dan penyimpanan).

4) Mempunyai kandungan fixed carbon diatas 75%. 5) Berkadar air rendah (maksimal 8%)

6) Kandungan abu kurang dari 5%

7) Kandungan volatile mater (gas-gas terbang) kurang dari 15%. 8) Tidak tercemari oleh sampah, batu, pasir dll

9) Fisik arangnya keras, mengkilat dan berdenting bunyinya 10) Tidak berasap ketika bara apinya sudah menyala

11) Nyala bara apinya dapat bertahan lebih panjang (tidak mudah terbakar habis).

2.4. Karbon Aktif

Bahan baku arang bisa berasal dari bahan nabati atau hasil ikutannya dan hasil ikutan dari hewani, diantaranya serbuk gergaji, ampas tebu, tempurung kelapa, tongkol jagung dan sebagainya. Karbon aktif atau arang aktif adalah arang yang sudah diaktifkan sehingga pori-porinya terbuka dan dengan demikian daya serapnya tinggi. Sebagai bahan pengaktif dipergunakan bahan kimia dan gas.

Unsur karbon adalah suatu zat inert, tidak larut dalam air, basa, asam encer dan pelarut organik. Pada suhu tinggi atom C bergabung dengan oksigen membentuk karbon monoksida dan karbon dioksida. Bahan kimia yang baik digunakan sebagai pengaktif adalah : Ca(OH)2, Ca3(PO4)2, “Cyanida”, HNO3, H3PO4, NaOH, Na2SO4, ZnCl2, Na2SO3 dan lain-lain. Arang yang baik mutunya adalah arang yang mempunyai kadar karbon tinggi dan kadar abu serta air yang rendah. Disamping itu aktifasi arang dapat dilakukan dengan menggunakan steam pada suhu 9000C-12000C.

2.4.1. Sifat – sifat bahan dan produk 2.4.1.1. Sifat Bahan Baku

Tempurung kelapa : Kelembaban : 8% Lignin : 29,4% Selulosa : 26,6% Pentosa : 27,7% Lain-lain : 8,3% 2.4.1.2. Sifat Bahan Pembantu

H2O (uap air) : Berat molekul : 18 Titik didih : 1000C pH : 6-7 2.4.1.3. Sifat Produk Karbon aktif :

Bentuk : granular dan powder Berat jenis : 0,2-0,55 g/cc

Ukuran partikel : 230 mesh

Luas permukaan dalam : 929 m2/g

Densitas : granular 1800-2000 kg/m3 dan powder 400-700 kg/m3

Mempunyai daya serap yang jauh lebih besar dibandingkan dengan arang yang belum mengalami aktifasi.

2.5. Seleksi Proses

Ada dua tingkatan proses dalam pembentukan karbon aktif, yaitu karbonisasi (pengarangan) dan aktifasi dari arang yang dibentuk.

2.5.1. Proses karbonisasi

Tahap karbonisasi merupakan tahap yang sangat penting dalam proses pembuatan arang. Selama berlangsungnya proses karbonisasi maka temperatur di dalam klin akan terus meningkat secara natural dan akan diperoleh arang yang berkualitas tinggi.

2.5.2. Proses Pengaktifan Arang

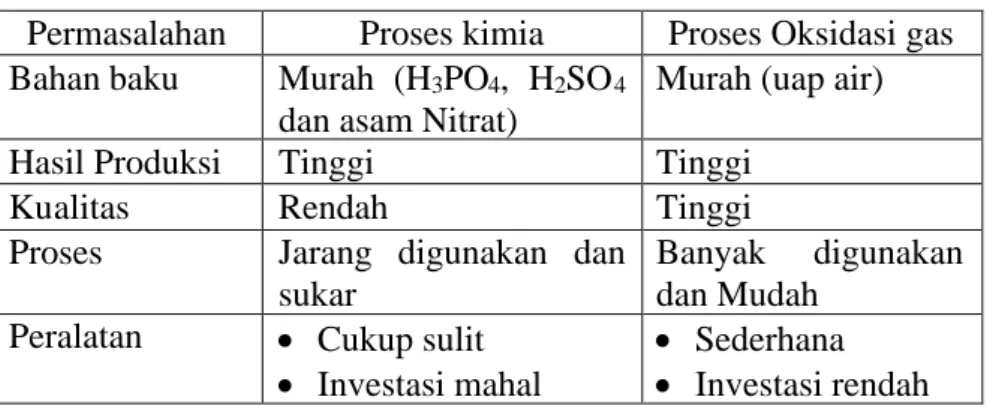

Pada prinsipnya pengaktifan arang dapat dilakukan dengan dua cara yaitu secara kimia ataupun dengan cara oksidasi gas.

1. Pengaktifan Secara Kimia

Pada proses pengaktifan secara kimia, tahap pengarangan dan pengaktifan berlangsung dalam satu tahap. Bahan baku yang telah digiling, direndam dalam larutan pengaktif selama 12-24 jam. Setelah bahan ditiriskan kemudian dilakukan pengarangan. Pada suhu tinggi bahan pengaktif masuk diantara pelat-pelat heksagonal dari kristalit-kristalit arang sehingga dapat membuka permukaan arang yang tertutup.

2. Pengaktifan Secara Oksidasi Gas

Pengaktifan dengan cara ini terdiri dari dua fase, yaitu fase pembentukan pori dan fase pengaktifan. Fase pembentukan pori terjadi saat pengarangan bahan baku yang dilakukan pada suhu 4000C-10000C. Pengarangan diatas suhu 10000C akan menghasilkan arang dengan modifikasi sifat yang sukar diaktifkan. Sedangkan arang yang dihasilkan pada suhu pengarangan di bawah 10000C sangat efektif untuk diaktifasi, tetapi arang ini akan dilapisi oleh hasil pemecahan senyawa karbon yang kembali mengembun.

Untuk membersihkan permukaan arang dari senyawaan ini dapat dilakukan dengan mengalirkan gas pengoksid pada suhu 9000C-12000C. Pada suhu dibawah 9000C aksi oksidasi uap air ataupun CO2 sangat lambat, sedangkan diatas 12000C akan terjadi penurunan daya serap arang aktif yang dihasilkan. Pengaktifan dengan gas pengoksid lemah seperti uap air dan CO2 reaksinya berjalan secara endotermis, sehingga aktifasi yang terjadi kurang efektif karena kurangnya panas. Proses pengaktifan arang dengan uap air menurut Courouleau dan Bonson dalam Hassler (1974) sangat baik dilakukan pada suhu 9000C-12000C.

Selama pengaktifan dengan gas-gas pengoksid, pelat-pelat karbon kristalit yang tidak teratur akan mengalami pergeseran yang menyebabkan permukaan kristalit atau celah terbuka sehingga gas-gas inert pengaktif dapat mendorong residu-residu hidrokarbon

seperti senyawa ter, fenol, metanol dan senyawa lainnya yang menempel pada permukaan arang. Cara yang sangat efektif untuk mendesak residu-residu tersebut adalah dengan menyemprotkan gas pengoksid pada permukaan materi korban.

Tabel 2.4. Seleksi Proses Pengaktifan

Permasalahan Proses kimia Proses Oksidasi gas Bahan baku Murah (H3PO4, H2SO4

dan asam Nitrat)

Murah (uap air)

Hasil Produksi Tinggi Tinggi

Kualitas Rendah Tinggi

Proses Jarang digunakan dan sukar

Banyak digunakan dan Mudah

Peralatan Cukup sulit Investasi mahal

Sederhana Investasi rendah

Dilihat dari seleksi proses pengaktifan diatas maka untuk pra rencana pabrik karbon aktif ini digunakan proses oksidasi gas atau proses secara fisika. Aktifasi fisika yaitu proses menggunakan gas aktifasi misalnya uap air atau CO2 yang dialirkan pada arang hasil karbonisasi.

2.6. Deskripsi Proses

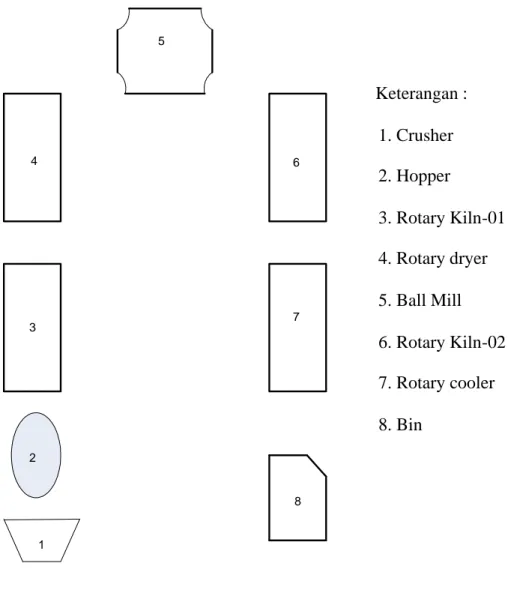

Arang tempurung dibuat dengan pemanasan tempurung pada suhu 10000C didalam reaktor pembakaran. Karbon aktif diperoleh dari pembakaran tempurung kelapa yang telah melalui proses aktifasi pada suhu 12000C dengan memakai superheated steam sebagai zat aktif.

C + H2O → CO + H2 C + 2H2O → CO + 2H2

Pembakaran tempurung kelapa dilakukan dalam tungku pembakaran. Gas-gas yang dihasilkan berupa CO, CO2, H2, CH4 dan etilen. Dibuang ke udara melalui cerobong asap. Disamping itu tempurung kelapa terurai menjadi arang dalam tungku pembakaran pada suhu 10000C. Lalu dilakukan pengecilan ukuran arang dengan menggunakan ball mill dan diayak dengan vibrating screen 60 mesh. Kemudian arang diangkat ke furnace (tungku pembakaran) untuk proses pengaktifan arang.

Proses pengaktifan arang dilakukan dengan menggunakan superheated steam pada suhu 12000C dan tekanan 1 atm. Steam akan menembus arang yang menyebabkan permukaan partikel-partikel arang menjadi aktif (memiliki luas permukaan adsorben yang luas). Hasil dari proses pengaktifan arang disebut karbon aktif. Setelah itu karbon aktif didinginkan didalam rotary cooler hingga suhu karbon yang keluar menjadi 400C, kemudian produk ditampung didalam bin.

BAB III NERACA MASSA

Kapasitas produksi : 2000 ton/tahun

Operasi : 330 hari

Basis perhitungan : 1 jam operasi

Satuan : kg/jam

3.1. Rotary Kiln- 01 (RK-01)

sc 10 11 12 Masuk (Kg) Keluar (Kg) Komponen 5 9 10 7 8 Tempurung 997,472 - - - -Udara Kering - 99,501 - - -Gas 1 - - - 109,697 -Gas 2 - - - 691,093 -Arang 2,992 - 296,183 - 2,992 1000,464 99,501 296,183 100,790 2.992 Total 1099,964 1099,964 3.2. Spray

Fungsi : Proses pendinginan tiba-tiba.

Masuk (Kg) Keluar (Kg) Komponen 10 11 12 Arang 296,183 - 296,183 Air - 44,427 44,427 Total 340,610 340,610 3.3. Rotary Dryer

ROTARY DRYER 15 14 16 12 UDARA PANAS 13 Masuk (Kg) Keluar (Kg) Komponen 12 13 12 13 Arang 296,183 2,992 Arang 296,183 2,992 Air 44,427 - Air 44,427 -340,610 2,992 Total 340,610 2,992 Total 343,602 343,602 3.4. Ball Mill

Fungsi: Untuk memperkecil ukuran arang menjadi 230 mesh/0,5 mm

BALL MILL

17 18

VIBRATING SCREEN 18 20 19 Masuk (Kg) Keluar (Kg) Komponen 17 19 18 Arang 296,183 15,589 311,772 Air 2,221 0,117 2,338 298,404 15,706 Total 314,11 314,11 3.5. Vibrating Screen (VS-01)

Fungsi: Untuk memisahkan arang yang berukuran dibawah dan diatas 230 mesh/0,5 mm. Masuk (Kg) Keluar (Kg) Komponen 18 20 19 Arang 311.772 296,183 15,589 Air 2,338 2.221 0,117 298,404 15,706 Total 314,11 314,11 3.6. Rotary Kiln (RK-02)

ROTARY COOLER 24 25 28 27 26 22 ROTARY KILN 2 20 21 23 22 Masuk (Kg) Keluar (Kg) Komponen 20 21 22 23 Fixed Karbon 257,679 - - -Volatile Matter 23,695 - - 23,695 Ash 14,809 - - 14,809 H2O 2,221 - - 2,221 H2OSteam - 298,404 - 290,674 CO - - - 12,025 H2 - - - 0,859 Arang Aktif - - 252,525 -298,404 298,404 252,525 344,283 Total 596,808 596,808 3.7. Rotary Cooler (RC-01)

Masuk (Kg) Keluar (Kg) Komponen 22 25 24 28 27 26 C.aktif 252,525 - 2,551 252,525 - 2,551 Udara - 458,316 - - 458,316 -252,525 458,316 2,551 252,525 458,316 2,551 Total 713,392 713,392

BAB IV NERACA ENERGI

Basis perhitungan : 1 jam

Satuan : KJ

Keadaan : Steady state

4.1. Rotary Kiln-01 (RF-01) Bahan yang masuk

Tempurung pada suhu : 300C = 303 K Udara pada suhu : 10000C = 1273 K Bahan yang keluar

Produk pada suhu : 8000C = 1073 K Flue gas pada suhu : 254,820C = 527, 82 K

Komponen Min (Kg) Mout (Kg) Hin (kkal) Hout (kkal)

Tempurung 997,472 1595,955 -Udara 99,501 25576,528 -Heating Value 4105594,294 -Gas 1 109,697 - 6899,986 Gas 2 691,093 - 57176,475 Arang 2,992 299,174 843,971 84397,072 ∆Hcl - 42403,881 ∆Hc2 - 18347,324 Dekomposisi - 3097663,861 Panas hilang - 826722,149 Total 4133610,747 4133610,747 4.2. Spray Masuk : Tair = 300C = 303 K Tarang = 8000C = 1073 K

Komponen Massa (Kg) Cp (kkal/Kg.K) Hin (kkal) Arang 296,183 0,364 83553,101 Air 296,183 1,000 1480,913 Total 592,366 - 85034,014 Keluar : Tout = 41,7860C = 314,768 K Komponen Massa (Kg)

Cp (kkal/kg.K) Hout (kkal)

Arang 296,183 0,303 1504,406

Air yg terserap 44,427 1,002 747,008 Air yg terbuang 148,091 1,002 2490,025

Total 448,701 - 4741,439

Neraca Energi

Komponen Input (kkal) Output (kkal)

Masuk 85034,014 -Keluar - 4741,439 Penguapan air - 63285,772 Panas hilang - 17006,803 Total 85034,014 85034,014 4.3. Rotary Dryer

Spesifikasi udara dan bahan dalam dryer :

Temperatur udara masuk (tG1) = 1200C = 2480F Temperatur umpan masuk (t1) = 41,7860C = 107,2140F Temperatur umpan keluar (t2) = 600C = 1400F Temperatur udara keluar = 1350F = 57,2220C Neraca energi : Cp udara masuk = 0,252 kkal/kg.K

Komponen Input (kkal) Output (kkal) Masuk 2266,610 -Keluar - 3313,707 Penguapan - 24758,068 Udara panas 38619,078 12813,913 40885,688 40885,688 4.4. Ball Mill Masuk : Tin1 = 600C = 333 K Trata-rata1 = 316 K Tin2 = 47,2720C = 320,272 K Trata-2 309,136 K Keluar : Tref = 298 K Tout = 52,6270C = 325,627 K Neraca Energi

Komponen Input (kkal) Output (kkal)

Masuk 1 3281,351 -Masuk 2 109,341 -Keluar - 2712,553 Panas hilang - 678,138 Total 3390,692 3390,692 4.5. Vibrating Screen Masuk : Tin = 52,6270C = 325,627 K Trata-rata = 311,813 K Keluar : Tref = 298 K Tout1 = 47,272OC = 320,272 K Tout2 = 47,272OC = 320,272 K Trata = 309,136 K

Neraca Energi

Komponen Input (kkal) Output (kkal)

Masuk 1 2712,553 -Masuk 2 - 2061,540 Keluar - 108,502 Panas hilang - 542,511 Total 2712,553 2712,553 4.6. Rotary Kiln-02 (RK-02) Bahan yang masuk

Arang pada suhu : 47,272OC = 320,272 K Steam pada suhu : 12000C = 1473 K Bahan yang keluar

Produk pada suhu : 10000C = 1273 K Flue gas pada suhu : 285,1690C = 558,169 K Neraca energi

Komponen Massa (Kg) Hin (kkal) Hout (kkal)

Fixed Carbon 257,679 1750,411 -Volatile matter 23,695 156,735 1886,371 Ash 14,809 88,395 1051,837 H2OSteam 298,404 174540,936 37645,807 CO 12,025 - 772,749 H2 0,859 - 766,716 Arang Aktif 252,525 - 90852,273 ∆Hreaksi 2794,612 -Penguapan air 2,221 - 1522,564 Panas hilang - 44832,772 Total 179331,088 179331,088 4.7. Rotary Cooler

Bahan yang keluar : 400C = 313 K Udara pada suhu : 8000C = 1073 K

Bahan yang Masuk

Suhu rata-rata Caktif = (1273 + 298) / 2 = 786 K Suhu rata-rata Udara = (303+298) / 2 = 301 K Neraca Energi

Komponen Input (kkal) Output (kkal)

Masuk 92824,7284

-Keluar - 92824,7282

BAB V

SPESIFIKASI PERALATAN 5.1. Crusher (CR)

Fungsi : Untuk menghancurkan tempurung kelapa Tipe : Dogle Jaw Crusher

Ukuran : 4 x 6 in Putaran : 275 rpm Jaw motion : ½ in

Power : 3 Hp

Settling : ½ in Jumlah alat : 1 unit 5.2. Vibrating Screen (VS)

Fungsi : Memisahkan partikel ukuran 20-40 mesh

Jenis : Single deck high speed vibrating screen NoVo, Derrik Luas screen : 0,65 ft2

5.3. Hopper (H)

Fungsi : Menampung sementara bahan baku yang akan dikarbonisasi

Bentuk : Kerucut T design : 300C Pdesign : 1 atm

Bahan : Carbon Steel SA-283 grade C Volume : 0,069 m3

Tinggi hopper : 0,229 m Tebal hopper : 0,125 in 5.4. Bucket Elevator (BE)

Fungsi : - Untuk mengangkat tempurung kelapa yang keluar dari hopper (BE-01)

- Untuk mengangkat arang dari rotary dryer ke ball mill (BE-02)

- Untuk mengangkut arang yang akan diaktifkan dari rotary kiln (BE-03)

Type : Centrifugal – Discharge Elevator Ukuran : 6 x 4 x 4,5 in Bucket spacing : 14 in Tinggi : 25 ft Kecepatan : 225 ft/mnt Lebar belt : 7 in Power : 1 Hp 5.5. Rotary Kiln (RK)

Fungsi : Karbonisasi tempurung kelapa menjadi arang Jenis : Direct – Heat Rotary Kiln

Kapasitas : 24 ton/hari Bahan : Cast iron Jumlah : 1 unit

Kondisi operasi :

Temperatur padatan masuk : 300C Temperatur padatan keluar : 8000C

Tekanan : 1 atm Diameter : 2,1336 m Panjang : 21,336 m Tebal : 5/16 in = 0,265 m Daya : 15 Hp Kecepatan putaran : 4 rpm

Waktu retensi : 47,5 menit

5.6. Cyclone

Cyclone - 01

Fungsi : Memisahkan arang yang keluar terbawa dalam udara pengering keluar kiln. Laju volumetrik udara : 0,014 m3/menit

Kecepatan udara masuk : 15 m/dtk Cyclone - 02

Fungsi : Memisahkan arang yang keluar terbawa dalam udara pengering keluar dryer Laju volumetrik : 0,266 m3/menit

Cyclone – 03

Fungsi : Memisahkan padatan yang terbawa keluar udara pengering

Laju volumetrik udara : 0,548m3/menit Kecepatan udara masuk : 15 m/dtk 5.7. Blower

Blower - 01

Fungsi : Mengalirkan udara ke dalam rotary kiln Massa udara : 45, 228 lb/jam = 0,7538 lb/menit Densitas udara : 6,0257 kg/m3 = 0,3762 lb/ft3 Laju volumetrik : 2,004 ft3/menit

Bahan : Carbon steel SA 283 grade C

Daya blower : 1 Hp

Blower – 02

Fungsi : Mengalirkan udara ke dalam rotary dryer Massa udara : 3551,675 lb/jam = 59,195 lb/menit Densitas udara : 1,8608 kg/m3= 0,1162 lb/ft3 Laju volumetrik : 509,5824 ft3/menit

Bahan : Carbon steel SA 283 grade C

Daya Blower : 2 Hp

Blower – 03

Fungsi : Mengalirkan udara ke dalam rotary cooler Massa udara : 1008,295 lb/jam = 16,805 lb/menit

Densitas udara : 1,4348 kg/m3= 0,0896 lb/ft3 Laju volumetrik : 187,554 ft3/menit

Bahan : Carbon steel SA 283 grade C

Daya Blower : 5 Hp

5.8. Fan

Fan - 01

Fungsi : Mengeluarkan udara panas dari Rotary Kiln Densitas udara : 0,6555 kg/m3

Laju volumetrik : 94,562 ft3/menit

Bahan : Carbon steel SA 283 grade C

Daya fan : 1 Hp

Jumlah udara masuk : 99,501 kg/jam = 1,658 kg/menit Fan – 02

Fungsi : Mengeluarkan udara panas dari rotary dryer Jumlah udara masuk : 1612,461 kg/jam = 26,874 kg/menit

Densitas udara : 1,0598 kg/m3 Laju volumetrik : 918,917 ft3/menit

Bahan : Carbon steel SA 283 grade C

Daya fan : 3 Hp

Fan – 03

Fungsi : Mengeluarkan udara panas dari rotary cooler Jumlah udara masuk : 458,316 kg/jam = 7,6386 kg/menit

Laju volumetrik : 818,425 ft3/menit

Bahan : Carbon steel SA 283 grade C

Daya fan : 3 Hp

5.9. Screw Conveyor

Screw Conveyor - 01

Fungsi : Mengangkut arang dari rotary kiln-1 ke rotary dryer

Feed masuk : 296,183 kg/jam = 0,296 ton/jam Dari Perry’s tab.7-6 hal. 7-7

Panjang screw : 15 ft Kapasitas screw : 5 ton/jam Diameter of flight : 9 in Kecepatan screw : 40 rpm Feed section diameter : 6 in

Power : 0,43 Hp

Screw Conveyor – 02

Fungsi : Mengangkut arang dari ball mill ke bucket elevator

Feed masuk : 296,183 kg/jam = 0,296 ton/jam Dari Perry’s tab.7-6 hal. 7-7

Panjang screw : 15 ft Kapasitas screw : 5 ton/jam Diameter of flight : 9 in

Kecepatan screw : 40 rpm Feed section diameter : 6 in

Power : 0,43 Hp

Screw Conveyor – 03

Fungsi : Mengangkut arang dari ball mill ke bucket elevator

Feed masuk : 296,183 kg/jam = 0,296 ton/jam Dari Perry’s tab.7-6 hal. 7-7

Panjang screw : 15 ft Kapasitas screw : 5 ton/jam Diameter of flight : 9 in Kecepatan screw : 40 rpm Feed section diameter : 6 in

Power : 0,43 Hp

Screw Conveyor – 04

Fungsi : Mengangkut karbon aktif dari Rotary Cooler ke Bucket Elevator

Feed masuk : 252,525 kg/jam = 0,25 ton/jam Dari Perry’s tab.7-6 hal. 7-7

Panjang screw : 15 ft Kapasitas screw : 5 ton/jam Diameter of flight : 9 in Kecepatan screw : 40 rpm

Feed section diameter : 6 in

Power : 0,43 Hp

Screw Conveyor – 05

Fungsi : Mengangkut karbon aktif ke unit pengemasan Feed masuk : 252,525 kg/jam = 0,25 ton/jam

Dari Perry’s tab.7-6 hal. 7-7 Panjang screw : 15 ft Kapasitas screw : 5 ton/jam Diameter of flight : 9 in Kecepatan screw : 40 rpm Feed section diameter : 6 in

Power : 0,43 Hp

5.10. Rotary Dryer (RD)

Fungsi : Menguapkan kandungan air dalam umpan sampai kandungan air produk yang diinginkan

Type : Rotary Dryer

Toperasi : 120 0C Poperasi : 1 atm

Diameter : 2,44 ft

Bahan konstruksi : Cast Iron

Jumlah : 1 unit

Luas penampang : 4,673 ft2 Panjang dryer : 19,35 ft

Kecepatan putaran : 10 rpm Waktu tinggal : 7,09 jam Jumlah flight : 8 buah Tinggi flight : 0,24 ft

Tenaga : 4 Hp

5.11. Ball Mill

Fungsi : Menghaluskan arang yang akan diaktifasi di Rotary Kiln-02

Jenis : Ball Mill

Panjang : 6 ft Diameter : 4,5 ft Power : 95 Hp Mill Speed : 24 rpm Ukuran bola (Db) : 2,486 in 5.12. Rotary Cooler (RC)

Fungsi : Mendinginkan karbon Aktif Diameter : 2,609 ft

Panjang : 20,79 ft

Jumlah : 1 unit

Kecepatan : 12 rpm

Waktu tinggal : 2,24 jam Jumlah flight : 6 buah Jarak antar flight : 4,134 ft

Bahan : Cast iron

Daya : 3 Hp

5.13. Silo

Fungsi : Menampung sementara karbon aktif

Jenis : Silo dengan tutup datar dan tutup berbentuk kerucut terpancung (Hopper)

Jumlah : 1 unit T desain : 1 atm Suhu operasi : 300C Volume silo : 58,182 m3 ID : 0,7358 m Tinggi bin : 10,308 Tinggi hopper : 0,9206 m Tinggi silo : 11,8728 m Tebal silo : 1/3 in = 0,008 m Bahan konstruksi : SA – 238 grade C

BAB VI

PERANCANGAN ALAT UTAMA

Nama alat : Rotary Kiln

Jenis : Direct – Heat Rotary Kiln

Fungsi : Untuk mengaktifasikan karbon menjadi karbon aktif Prinsip Kerja :

Rotary kiln berupa silinder yang berputar pada bearing dan sedikit membentuk sudut terhadap horizontal. Feed masuk dari ujung silinder yang lebih tinggi dengan bantuan perputaran shell dan slope dari silinder dan material akan keluar dari ujung yang lainnya. Udara panas yang dihasilkan masuk kedalam silinder dengan bantuan blower. Untuk selanjutnya flue gas dari dalam silinder dengan bantuan exhaust dialirkan ke dalam cyclone dimana kemungkinan partikel halus dapat ditampung. Pengaliran feed rate dan udara panas dilakukan secara berlawanan arah (counter current).

Kondisi Operasi :

Kecepatan alir feed = 596,808 kg/jam Kecepatan alir produk = 253, 023 kg/jam Air yang diuapkan = 2.221 kg/jam

Suhu feed = 47,2720C

Suhu produk = 10000C

Suhu udara pemanas masuk = 12000C Suhu udara pemanas keluar = 285,1690C

Kecepatan udara panas = 108.969,3706 kg/jam = 10.009,745 lb/jam Tahap-tahap perancangan rotary kiln meliputi :

a) Perencanaan dimensi rotary kiln dan bahan konstruksinya b) Perencanaan penggerak untuk pemutar rotary kiln

c) Perencanaan poros penyangga dan roll suporting d) Perencanaan kelengkapan rotary kiln

6.1. Perencanaan Dimensi Rotary Kiln dan Bahan Konstruksinya 6.1.1. Perencanaan diameter, panjang dan tebal Rotary Kiln

a) Mencari diameter rotary kiln

D = (

G x Mc 4

)½... (Perry’s edisi 3 hal 833) Dimana :

MC : Laju flue gas (lb/jam) = 10.009,745 lb/jam G : Laju flue gas = 200 - 10.000 lb/jam ft2

= 400 lb/jam ft2...(Perry’s ed 7 hal 12-55)

D : ( 400 * 785 , 0 745 , 10009 )1/2 = 5,65 ft

Diameter dalam kiln = 5,65 ft = 1,7221 m

Isolasi yang dipakai adalah asbestos dengan tebal isolasi 2,5” = 0,0635 m. Sehingga :

Diameter dalam kiln = di + 2 ts

= 1,7221 + 2 (0,0635) = 1,8491 m = 6,0665 ft

b) Mencari panjang rotary kiln

L = Lt x Nt ...(Perry’s ed.7 hal 12-54) Dimana :

L : Panjang Rotary Kiln

Lt : 0,1 x Cp x G0,84x D = Panjang transfer unit Nt : Jumlah transfer unit

Cp : Panas spesifik udara pada t rata-rata = 2 169 , 558 1473 = 1015,585 G : Laju flue gas = 400 lb/jam ft2

Lt : 0,1 x 0,252 x (400)0,48x 5,65 = 21,82 ft L : 21,82 x 1,742 = 38,01 ft = 12 m

Check L/D antara 4-10 ... (Perry’s ed.7 hal 12-54) Hasil perhitungan : D L = 65 , 5 01 , 38 = 6,73

Maka ukuran rotary kiln memenuhi (harga diantara range L/D). Untuk mencegah kehilangan panas yang berlebih, maka bagian luar rotary kiln diberi lapisan isolasi.

c) Mencari tebal rotary kiln Mencari tebal sheel

Shell dari rotary kiln terbuat dari carbon steel SA 240 Grade M tipe 316 mempunyai stress allowable 12.650 psi (Brownel, hal 343),

sedangkan untuk lasnya menggunakan double welded but jiont 0,8 (Hesse, hal 84). t = ) 6 , 0 . 2 ( Se P D x P + C Dimana : P : Tekanan D : Diameter Kiln = 5,65 ft = 67,8 in S : Allowable stress C : faktor korosi = 1/16

Tensile stress yang diijinkan dengan rumus : S = Su x fm x fr x fa x fs

Dimana :

Su= Altimate strenght = 75.000 psi

fm= material faktor = 0,97 (Hesse hal 81) frdan fa= 1

fs= faktor korosi yang berhubungan dengan safety faktor (0,25) (Hesse, hal 84. tabel 4-2) Maka :

S = 75.000 x 0,97 x 1x1 x 0,25 = 18187,5 psi Rotary kiln bekerja pada tekanan 1 atm = 14,7 psia

stell = 489 lb/ft3 Tekanan hidrostatik = 144 L x = 144 01 , 38 489 x = 129,0756 psia

Tekanan total (P) = P hidrostatik + P atmosfer = 129,0756 + 14,7 = 143,7756 psia Sehingga : ts = ) 7756 , 143 6 , 0 ( ) 8 , 0 5 , 18187 2 ( 0665 , 6 7756 , 143 x x x x + 16 1 ts = 0,03 + 16 1 ts = 16 48 , 1 in ( diambil t = 3/16 in) diameter luar shell :

do = di + 2 ts = 6,0665 + 2.

16 3

= 6,4415 ft Mencari berat rotary kiln

a. Berat silinder

Ws = (π/4) x (D22-D12) x L x ρ Dimana :

D2: Diameter luar silinder steel = 5,65 + 2 (0,25/12) = 5,69 ft D1: Diameter dalam silinder steel= 5,65 ft

L : Panjang rotary kiln = 38,01 ft ρ : Densitas steel = 489 lb/ft3

Sehingga : Ws = (π/4) x (D22-D12) x L x ρ Ws = (3,14/4) x (5,692-5,652) x 38,01 x 389 = 7265,636 lb = 3295,692 kg b. Berat isolasi Wi = (π/4) x (D32-D22) x L x ρ

Bahan yang digunakan adalah asbestos dengan ρ sebesar 13 lb/cuft . (Perry’s ed.6thhal. 3-260) D3 : Diameter luar isolasi = 6,11 ft

Maka : Wi = (π/4) x (D32-D22) x L x ρ Wi = (3,14/4) x ((6,11)2– (5,69)2) x 38,01 x 13 = 1922,516 lb = 872,054 kg c. Berat flight Wf = n x L x h x t x ρ Dimana :

n : Jumlah flight = 0,6D –D = 6 buah (Perry’s, hal. 20-33) h : Tinggi flight = D/8 – D/12 = 0,75 ft

t : Tebal flight, ditetapkan = 3/16 in = 0,01563 ft ρ : 489 lb/cuft

Maka : Wf = n x L x h x t x ρ = 6 x 38,01 x 0,75 x 0,01563 x 489 = 1306,975 lb = 592,844 kg d. Berat material

Wm = Laju feed x time of passage = 60 707 , 54 lb/menit x 12,88 = 11,744 lb = 5,327 kg

Berat shell yang merupakan beban merata : W = Ws + Wi + Wf + wm = 7265,636 + 1922,516 + 1306,975 + 11,744 = 10506,87 lb = 4765,916 kg e. Berat gear Wg = (π/4) x (D2-d2) x b x ρ

Dari persamaan ukuran gear dan pinion didapat : b : Lebar permukaan gear = 7,96 in

D: Diameter gear = 108 in

d : Diameter shell rotary kiln = 5,69 ft

Maka :

Wg = (π/4) x (D2-d2) x b x ρ

= (3,14/4) x ((108)2– (5,69)2) x 7,96 x 450 = 11393,674 lb

= 5168,17 kg f. Berat riding ring

Wr = 2 x (π/4) x (D2-d2) x b x ρ Dimana :

ρ : Densitas cast iron = 450 lb/cuft (Perry’s, hal.3-95) b : Gear riding ring = 7,69 in

d : Diameter luar shell rotary kiln = 5,69 ft D : Diameter riding ring = d + 2 = 7,69 ft

(Perry’s hal. 20-40) Maka : Wr = 2 x (π/4) x (D2-d2) x b x ρ = 2 x (3,14/4) x ((7,69)2 – (5,69)2 x (7,69/12) x 450 = 12540,94 lb = 5688,57 kg Berat total rotary kiln :

Wt = Ws + Wi + Wf + Wn + Wg + Wr

= 7265,636 + 1922,516 + 1306,975 + 11,744 + 11393,674

6.1.2. Perencanaan putaran rotary kiln

Rotary kiln beroperasi pada peripherial speed antara 30-150 ft/menit. Dalam perancangan diambil peripherial = 90 ft/menit (Perry ed, 7 hal 12-56) Persamaan : N = D V * Dimana :

N = Putaran Rotary Kiln (rpm) V = Peripherial Speed (ft/menit) D = Diameter luar rotary kiln

N = 11 , 6 * 90 = 4,69 rpm

N x D = 25-30. (Perry ed, 3 hal 8-32)

N x D = 4,69 x 6,11

= 28,66 (harga N memenuhi) 6.1.3. a. Perencanaan time of passage dan slope

Penentuan time of passage adalah untuk mengetahui lama perjalanan material dalam rotary kiln dapat ditentukan dengan persamaan : θ = S x D x N L 19 , 0

Dimana :

θ : time of passage L : panjang kiln N : putaran kiln D : diameter kiln

S : slope dari kiln = ¼ - ¾ in/ft (Perry ed 7 hal.12-56) = 4 2 in/ft = 4 1667 , 0 ft/ft = 0,0417 Tan = 0,0417 → ά = 2,3880 Maka : θ = S x D x N L 19 , 0 = 0417 , 0 4415 , 6 69 , 4 01 , 38 19 , 0 x x x = 5,7330 menit

b. Menghitung Sudu-sudu (Flight) Dari Perry,ed. 6 hal.20-33, diketahui :

Jumlah flight = 0,6 D-D Tinggi flight = ) 12 (D ( 8 D ) Diameter = 0,3 -2 m Perancangan : Jumlah flight = 0,8 D = 0,8 x 6,0665 ft = 4,85 = 5 buah

Tinggi radial flight = 8 D = 8 0665 , 6 = 0,7583 ft

Jarak antara sudu-sudu (L) = D sin ½ Dimana : L = jarak antara sudu-sudu (ft)

= sudut apit fisik pusat D = diameter (ft) Maka : = sudu jumlah 0 30 = 5 3600 = 720 L = D sin ½ = 6,0665 x sin ½ (720) = 3,5657 ft

6.2. Perencanaan Penggerak untuk Memutar Rotary Kiln

Rotary kiln dipasang secara horizontal dan miring dengan slope 2,3880 yang berputar pada bearing. Sebagai penggerak digunakan gear drive, yaitu roda gigi yang digerakkan oleh pinion dan pinion digerakan oleh suatu motor. Bahan konstruksi yang digunakan untuk roda gigi adalah cast iron dengan stress yang diijinkan 8000 psi (Hesse, tabel 51 hal 430).

Perencanaan penggerak ini meliputi :

Perencanaan ukuran gear dan pinion

Tenaga yang dibutuhkan untuk memutar Rotary Kiln Batas muatan gear drive

6.2.1. Perencanaan Ukuran Gear dan Pinion

Ukuran perencanaan dari gear dan pinion terlebih dahulu ditentukan :

Jumlah gigi dari gear yang digunakan dengan persamaan hubungan antara pitch diameter dari gear dan pinion pitch.

Pd = Pc Dg = Pc Ng * Sehingga : Dg = Pd Ng

... (Hesse pers 15-1 hal 420) Dimana :

Dg = Diameter pitch dari gear : 108 in Ng = Jumlah gigi dari gear

Pc = Circular pitch (2 in) (Hesse hal 420) Pd = Ratio jumlah gigi dalam gear terhadap diameter

pitch : 1,57 Ng = Dg x Pd

= 108 x 1,57

= 169,56 ~ 170 buah

Jadi jumlah gigi yang digunakan pada gear = 170 buah Menentukan putaran pinion

Direncanakan pinion mempunyai gigi 35 buah (Hesse, hal 433) Dp =

Pc Np *

... ... (Hesse, pers. 15-1 hal 420) Dimana :

Dp = Diameter pitch dari pinion (in) Np = Jumlah gigi dari pinion (35 buah)

Maka : Dp = 2 * 35 = 22,3 in Putaran dari pinion

np = Dp Dg

x ng

Dimana :

np = Putaran dari pinion

ng = Putaran dari gear ( 4,69 rpm) maka : np = 3 , 22 108 x 4,69 = 22,7 rpm

Menentukan pitch line velocity dari gear dan pinion Untuk pitcg line velocity dari gear adalah :

Vm = Pd rpm N * 12 * * (Hesse, hal.433)

Dimana : N = jumlah gigi dari gear = 170 buah rpm = putaran dari gear = 4,69 rpm maka : Vm = 57 , 1 * 12 69 , 4 * 170 * 14 , 3 = 132,88 ft/menit Untuk pitch velocity dari pinion :

Vm = d P x rpm x N x 12

Dimana :

N ; jumlah gigi dari pinion = 35 buah Rpm : putaran dari pinion = 22,7 rpm Maka : Vm = 57 , 1 12 7 , 22 35 14 , 3 x x x = 132,54 ft/menit

Menentukan safe strength gear dan pinion

Fs = Pd Y b K S* * *

(Hesse, pers 15-15 hal.431) Dimana :

s = Stress yang diijinkan = 8000 psi untuk cast iron k = Faktor kecepatan

b = Lebar permukaan pinion dan gear (in) γ = Faktor permukaan gigi

untuk commercially cut metalic dengan pitch line velocity 1000 ft/menit (Hesse hal 431) mempunyai faktor kecepatan :

K = Vm 600 600 = 48 , 132 600 600

(Hesse pers. 15-35 hal.431) = 0,819 Lebar permukaan, b = Pd 5 , 9 sampai Pd 5 , 12 Pd 5 , 12 (Hesse, hal. 430) Diambil b = Pd 5 , 12

Maka b = 57 , 1 5 , 12 = 7,96 in Faktor permukaan gigi (γ) :

Digunakan tipe gigi 14 ½ in Involute, maka : γ = 0,39 -N 15 , 2 (Hesse, hal.430) Untuk pion dengan jumlah gigi, N = 35 buah, maka :

γ = 0,39 -N 15 , 2 = 0,39 -35 215 = 0,3286 buah

Untuk gear dengan jumlah gigi, N = 170 buah, maka : γ = 0,39 -N 15 , 2 = 0,39 -170 215 = 0,3774 buah Jadi safe strength dari pion :

Fs = 57 , 1 3286 , 0 * 96 , 7 * 819 , 0 * 8000 = 10918,193 lb Jadi safe strength dari gear :

Fs = 57 , 1 3774 , 0 * 96 , 7 * 819 , 0 * 8000 = 12539,167 lb

Menentukan tenaga yang dapat ditransmisikan oleh gear drive dan pinion : Hp = 000 . 33 *Vm Fs (Hesse, hal.430)

Untuk pinion : Hp = 000 . 33 *Vm Fs = 33000 54 , 132 * 193 , 10918 = 43,85 Untuk gear : Hp = 000 . 33 *Vm Fs = 33000 54 , 132 * 167 , 12539 = 50,36

6.2.2. Tenaga yang dibutuhkan untuk memutar Rotary Kiln

Berdasarkan hal 20-33, Perry’s ed.6, tenaga untuk fan, penggerak rotary kiln dan penggerak conveyor berkisar antara 0,5 D2kW – 1,0D2kW. Diambil P = 0,5 D2kW, sehingga :

P = 0,5 (5,65)2= 15,96 kW P = 21,40 Hp ≈21 HP

6.2.3. Menentukan Batas Muatan gear Drive

Untuk mengetahui apakah beban total yang diterima gear drive memenuhi syarat, maka dapat dihitung batas muatan gear drive dengan persamaaan :

Fw = Dp x b x Q x W (Hesse, Pers. 15.16 hal.432) Dimana :

Fw : Batas muatan (lb)

Q : Velocity ratio factor = Np Ng Ng * 2

(Hesse pers. 15.17 hal 432)

= 35 170 170 * 2 = 1,658 B : Lebar permukaan

W : Konstanta kombinasi material (bahan pinion dan gear adalah cast iron, maka W = 190) (Hesse tabel 15.2 hal 432)

Sehingga :

Fw = Dp x b x Q x W

= 22,3 x 7,69 x 1,68 x 190 = 54022,340 lb

Jumlah total muatan yang diterima (yang akan digerakkan) oleh gear drive adalah 35595,98 lb. Total muatan yang diterima masih kecil dari batas muatan, maka ukuran-ukuran dari gear dan pinion dapat digunakan (memenuhi).

6.3. Perencanaan Poros dan Roll Supporting

Dalam perencanaan ini digunakan 4 buah roll supporting dengan 4 buah poros (bersudut 300). Berat beban total = 35595,98 lb, sehingga tiap penyangga menerima beban vertikal sebesar :

Pv = 4 98 , 35595 = 8898,995 lb

P1 =

30 cos

Pv

= 9987,648 lb

Untuk faktor keamanan ditambah 10%, maka : P1 = 1,1 x 9987,648 = 10986,413 lb

Direncanakan jenis poros terbuat dari bahan forgedor hot rolled steel (20% carbon content) dengan 36.000 psi, (Hesse, hal.467). Disini juga yang berputar adalah roll supporting yang diikatkan tegak pada poros sehingga poros ikut berputar bersama roll supporting.

Panjang antar poros diambil : 24 in

Untuk menentukan diameter poros digunakan persamaan :

S M B T K 13 5 , 0 2 2 ) * ( ) * ( * 90 , 5 D ……… (Hesse,pers.16-4 hal.466) Dimana :D : Diameter poros (in)

T : Torque = 0 (tak ada tarikan) K : Faktor gabungan (beban tetap) = 1 B : Faktor moment karena beban tetap = 1.5 S : Stress yang diijinkan 30% dari elastic limit

= 0,3 x 36.000 = 10.800 psi M : Moment (lb in) Moment : RA= RB= 2 W = 2 413 , 10986 = 5493,206 lb M = RAx 0,5 x 24

= 5493,206 x 0,5 x 24 = 65918,480 lb Sehingga :

S M B T K 13 5 , 0 2 2 ) * ( ) * ( * 90 , 5 D

800 . 10 ) 65918 * 8 , 1 ( ) 0 * 1 ( * 90 , 5 D 3 1 5 , 0 2 2 = 0,0077 inDari perhitungan diatas, maka dipilih poros dengan diameter 0,0077 in, panjang antar poros = 24 in.

Bahannya forged or hot rolled (20% carbon content)

Berat poros = 4 * * * 2 d L = 4 283 , 0 * 24 * ) 0077 . 0 ( * 2 = 0,00032 lb

Berat roll support (direncanakan bahan cast iron) : D : Diameter = 12 in

b : Lebar riding ring = 7,96 in

ρ : Densitas cast iron = 450 lb/ft3= 0,2604 lb/in3 Jadi beban roll support :

= 4 * ) ( * * 2 2 G D b = 4 2604 , 0 * ) 96 , 7 12 ( * 96 , 7 * 14 , 3 2 2 = 131,3 lb

6.4. Perencanaan Bearing dan Housing

Fungsi bearing (bantalan) adalah untuk menumpu poros roll supporting. Direncanakan bantalan jenis roll bearing.

Beban yang diterima roll support = 10986,413 lb

Berat poros = 0,00032 lb

Berat roll support = 131,3 lb

Berat total beban = 11117,713 lb

Sebuah bantalan menerima beban seberat = 2 858 , 11118 = 5059,429 lb P = 225 , 0 429 , 5059 = 22486,352 lb

Putaran roll support (n) =

2 1 D D x N Dimana :

N : Putaran riding ring = 4,69 rpm D1 : Diameter riding ring = 7,69 ft D2 : Diameter roll support = 12 in Maka : n = 12 12 * 69 , 7 x 4,69 = 36,06 rpm Lioh = n * 60 1000000 x Lio Lio = 1000000 * * 60 n Lioh = (C/P)p

Dimana :

Lioh : Basic rating life operation hours (20000-30000) = 20000 Lio : Basic rating life in millions of revelations

C : Basic dynamic load rating (N)

P : Evivalent of the life evation = 10/3 untuk roller bearing n : Rationel speed = 36,06 rpm Sehingga : Lio = 1000000 20000 * 06 , 36 * 60 = 43,27

p P p P Lio C P CLio ( * (Sularso, pers 4.52)

3 10 3 10 352 , 22468 * 27 , 43 ( C = 69631,0802 N 6.5. Kelengkapan Rotary Kiln

Merencanakan Hopper : Diketahui :

Perencanaan aliran umpan = 5700 kg/jam = 12566,22 lb/jam

Ρumpan = 145 lb/ft3

Laju volumetrik = 86,6636ft /jam

lb/ft 145

lb/jam

12566,22 3

3

Waktu tinggal = 15 menit = 0,25 jam Digunakan faktor keamanan 20 %

Kapasitas = 3 3 ft 1,7333 1,2 detik x 60 x detik 3600 /jam ft 86,6636

Direncanakan corong yang digunakan berbentuk kerucut dengan sudut 60o dan bukan 50 cm (1,6404 ft) V =

o3

3 i D D x α 2 1 tan 24 π 1,7333 = o x

Di3 1,64043

tan30 24 3,14 Di = 2,2934 ft H = i o o 30 tan 0,5D 0,5D =

0,5655ft 30 tan 0,5x1,6404 0,5x2,2934 o Maka direncanakan corong dengan ukuran : Di = 2,2934 ft

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

Untuk mendapatkan kualitas dan kuantitas produksi yang diinginkan, maka perlu adanya alat untuk mengontrol jalannya proses. Selain itu, peranan sumber daya manusia juga sangat penting dalam menentukan suatu produksi. Dengan pertimbangan tersebut, maka perlu adanya suatu bagian yang berfungsi untuk mengontrol peralatan dan keselamatan kerja.

7.1. Instrumentasi

Instrumentasi merupakan bagian yang sangat penting dalam pengendalian suatu proses produksi. Hasil dengan kondisi tertentu dari suatu peralatan proses dapat diperoleh dengan kondisi tertentu pula. Hal ini dapat dicapai dengan bantuan instrumentasi. Pengendalian proses meliputi keseluruhan unit pabrik maupun hanya unit pabrik yang benar-benar harus diperlukan secara cermat dan akurat. Variabel-variabel yang dikendalikan adalah tenaga, suhu, laju alir dan tinggi permukaan cairan.

Pengendalian proses dapat dilakukan secara manual maupun otomatis. Pengendalian secara manual dapat dilakukan apabila pengendalian proses sepenuhnya ditangani oleh tenaga manuasia, sedangkan pengendalian secara otomatis dilakukan jika tidak mungkin dilakukan secara manual yaitu dimana pengendalian dilakukan dengan menggunakan alat-alat kontrol yang bisa bekerja dengan sendirinya.

Pengendalian otomatis ini mempunyai keuntungan antara lain : Keselamatan kerja lebih terjamin

Hasilnya dapat dipertanggungjawabkan Ketelitian cukup tinggi dan lebih akurat

Mendorong manusia secara umum untuk lebih meningkatkan kemampuan dirinya.

Tujuan pemasangan alat instrumentasi adalah :

Untuk menjaga keamanan operasi suatu proses dengan jalan menjaga variabel proses berada dalam batas operasi aman.

Untuk mendapatkan rate produksi yang diinginkan Untuk menjaga kualitas produksi

Mempermudah pengoperasian alat

Keselamatan dan efisiensi kerja lebih terjamin

Adapun instrumentasi yang digunakan dalam Pra Rencana Pabrik Karbon Aktif adalah :

1. Temperatur Controller (TC)

Pada Pra Rencana Pabrik Karbon Aktif ini, peralatan proses yang menggunakan TC adalah : Rotary Kiln-01, Rotary Kiln-02 dan Rotary Dryer. Alat ini dipasang untuk mengontrol suhu didalam alat agar tetap dalam keadaan konstan.

2. Pressure Controller (PC)

Pada Pra rencana pabrik karbon aktif ini, peralatan proses yang menggunakan PC adalah : Rotary Kiln. Alat ini dipasang untuk mengontrol tekanan didalam alat agar tetap dalam keadaan konstan.

3. Flow Controller (FC)

Pada pra rencana pabrik karbon aktif ini, semua peralatan menggunakan FC. Alat ini dipasang pada alat proses untuk mengontrol laju alir liguid atau gas dalam peralatan proses yang berlangsung.

4. Level Indikator

Pada Pra rencana pabrik karbon aktif ini, peralatan proses yang menggunakan LI adalah : Hopper. Alat ini dipasang pada alat proses untuk mengetahui tinggi bahan yang ada dalam peralatan tersebut.

5. Ratio Flow Controller

Pada pra rencana pabrik karbon aktif ini, perlatan proses yang menggunakan RFC adalah : rotary kiln dan rotary dryer. Alat ini dipasang pada alat proses untuk mengendalikan perbandingan bahan masuk dalam alat proses agar sesuai dengan jumlah yang ditentukan.

7.2. Keselamatan Kerja Secara Umum

Keselamatan kerja merupakan salah satu faktor yang sangat penting dalam suatu proses perancangan pabrik, dalam penentuan konsep kerja, disiplin kerja, tingkat efisiensi dan lainya. Keselamatan kerja menyangkut keseluruhan proses produksi dan distribusi, baik barang maupun jasa. Dalam hal ini, bahaya dapat ditimbulkan oleh peralatan kerja, proses, bahan dan dari

tenaga kerja sendiri. Hal-hal tersebut sedapat mungkin dapat dicegah dan dikendalikan dengan pengadaan sarana penunjang keselamatan, baik berupa teknologi baru yang tepat guna, peralatan canggih, disiplin kerja serta metode penanganan bahan yang tepat. Tetapi faktor utama dari keselamatan kerja adalah manusia itu sendiri.

Keselamatan kerja dalam pabrik meliputi :

1. Pencegahan kecelakaan (cidera, cacat,kematian) 2. Penanganan bila terjadi kecelakaan (kuratif)

3. Tanggung jawab moral dari pabrik untuk memelihara kesejahteraan seluruh karyawan dan lingkungan disekitar lokasi pabrik serta kelestarian lingkungan.

7.2.1. Tujuan Keselamatan Kerja

Dalam setiap industri yang mengelolah bahan-bahan kimia, keselamatan kerja mendapat perhatian yang sangat besar dari perusahaan. Tujuan keselamatan kerja menurut UU No.1 tahun 1970 (menurut UU perburuhan), adalah :

1. Melindungi tenaga kerja atas hak keselamatannya dalam melakukan pekerjaan hidup dan meningkatkan produksi serta produktifitas kerja.

2. Menjamin keselamatan setiap orang yang berada di area kerja. 3. Memelihara sumber produksi dan untuk menggunakannya secara

Sehingga dengan mengetahui karakteristik penting dari seluruh bahan yang digunakan dan dihasilkan oleh pabrik, keselamatan kerja dapat tercapai dengan baik.

7.2.2. Dasar Hukum mengenai Kerja dan Keselamatannya 1. UUD 1945 pasal 27 ayat 2

Tiap-tiap warga negara berhak atas pekerjaan dan penghidupan yang layak bagi kemanusiaan.

2. UU no.16/1996

Tentang pokok-pokok mengenai keselamatan kerja : a. Pasal 9

Tiap tenaga kerja berhak mendapat perlindungan atas keselamatan kerja, kesehatan, kesusilaan, pemeliharaan moral kerja serta perlakuan yang sesuai dengan martabat manusia dan moral agama.

b. Pasal 10

Pemerintah membina perlindungan kerja yang mencakup : Norma keselamatan kerja

Norma kesehatan kerja Norma kerja

Pemberian ganti rugi, perawatan dan rehabilitasi dalam hal kecelakaan kerja.

3. UU. No.1/1970

Tentang keselamatan dan kesehatan kerja, yang merupakan spesifikasi dari pasal 10 UU no. 16/1996.

Menurut UU no. 1.1970, keselamatan kerja bertujuan untuk :

1. Melindungi tenaga kerja atas hak keselamatannya dalam melakukan pekerjaan demi kesejahteraan dan meningkatkan produksi serta produktifitas nasional.

2. Menjamin keselamatan kerja setiap orang yang berada di tempat kerja.

3. Memelihara sumber produksi dan untuk menggunakannya secara aman dan efisien.

4. Undang-Undang No.3 tahun 1992 tentang jaminan sosial tenaga kerja

Undang-Undang ini dimaksudkan untuk memberi perlindungan jaminan sosial kepada setiap tenaga kerja dengan mekanisme asuransi. Ruang lingkup jaminan sosial tenaga kerja dalam Undang-Undang ini meliputi :

1. Jaminan kecelakaan kerja 2. Jaminan kematian

3. Jaminan hari tua

Hal yang menyangkut perlindungan tenaga kerja adalah perlindungan keselamatan kerja, kesehatan, pemeliharaan modal kerja serta perlakuan yang sesuai dengan martabat manusia.

Dengan Peraturan Perundangan ditetapkan syarat-syarat keselamatan kerja untuk :

Mencegah dan mengurangi kecelakaan Mencegah dan mengurangi biaya kebakaran

Memberi kesempatan atau jalan menyelamatkan diri pada waktu kebakaran atau kejadian-kejadian lain yang berbahaya.

Memberi pertolongan pada kecelakaan

Memberi alat pertolongan diri pada para pekerja

Mencegah dan mengendalikan timbulnya atau menyebarluasnya suhu, kelembaban debu, kotoran, asap, uap, gas, hembusan angin, cuaca dan lain sebagainya.

Mencegah timbulnya penyakit akibat kerja baik fisik maupun non fisik, keracunan infeksi dan penularan.

Memelihara kebersihan, kesehatan dan ketertiban.

Memperoleh keserasian antara tenaga kerja, alat kerja, lingkungan, cara dan proses kerjanya.

Mengamankan dan memelihara segala jenis bangunan.

Mengamankan dan memperlancar pekerjaan bongkar muat, perlakuan dan penyimpanan barang.

Menyesuaikan dan menyempurnakan pengamanan pada pekerjaan yang bahaya kecelakaannya menjadi bertambah tinggi.

7.2.3. Penerapan keselamatan dan kesehatan Kerja (K3)

Keberhasilan Penerapan Keselamatan dan Kesehatan Kerja (K3) didasarkan atas kebijaksanaan pengelolaan K3 yang diambil oleh pimpinan perusahaan yang diantaranya adalah :

Komitmen direktur utama Kepemimpinan yang tegas

Organisasi K-3 didalam struktur organisasi perusahaan Sarana dan prasarana yang memadai

Integrasi K-3 pada semua fungsi perusahaan

Dukungan semua karyawan dalam melaksanakan K-3

Sasaran pencapaian pengelolaan K-3 adalah meminimalkan kecelakaan yang disertai adanya produktifitas yang tinggi sehingga tujuan perusahan dapat dicapai secara optimal. Perlindungan mempunyai tujuan agar tenaga kerja secara aman melakukan pekerjaannya sehari-hari untuk meningkatkan produksi dan produktifitas nasional. Tenaga kerja harus memperoleh perlindungan dari berbagai hal disekitarnya yang mungkin dapat menimpa dan mengganggu dirinya dalam melakukan pekerjaannya.

Program K-3 perlu mendapatkan dukungan dari tenaga kerja itu sendiri, adapun kewajiban dan hak tenaga kerja itu adalah :

Memberikan keterangan apabila diminta oleh pegawai atau ahli PK3

Memakai alat-alat perlindungan diri Mentaati syarat-syarat K3 yang diwajibkan

Meminta pengurus untuk melaksanakan syarat-syarat K3 yang diwajibkan

Menyatakan keberatan terhadap pekerjaan dimana syarat-syarat K3 dari peralatan perlindungan diri tidak menjamin keselamatannya. 7.3. Sifat dan Bahaya

Bahan berbahaya adalah bahan yang dapat menghasilkan gas, debu atau radiasi yang dapat menimbulkan iritasi, ledakan, korosi, keracunan dan bahaya lainnya atau merusak bahan lain selama pembuatan, pengolahan, pengangkutan, penyimpanan atau penggunaaan bahan tersebut.

Penyakit akibat kerja disebabkan oleh berbagai faktor, antara lain : a. Faktor kimia termasuk debu dan uap logam

b. Faktor fisik termasuk kebisingan/getaran, radiasi, penerangan, suhu dan kelembaban

c. Faktor psikologis karena tekanan mental atau stres

Berkaitan dengan hal diatas, perlu diketahui beberapa hal, yaitu : a) Sifat- sifat dari jenis bahan kimia yang digunakan

b) Jenis bahaya yang dapat ditimbulkan oleh bahan kimia tersebut c) Cara penanganan bahan-bahan kimia tersebut

d) Pencegahan dan cara pertolongan pertama bila terjadi kecelakaan yang ditimbulkan oleh bahan kimia tersebut

e) Lambang atau simbol yang digunakan sebagai peringatan atau pemberitahuan untuk menjamin keselamatan kerja para pekerja.

f) Alat perlengkapan yang digunakan

g) Penyimpanan yang melebihi kapasitas harus dihindari

h) Proses produksi diatur sedemikian rupa sehingga kontak langsung pekerja dengan bahan berbahaya dapat dihindari seminimal mungkin. Dalam pabrik karbon aktif, ada beberapa ketentuan mengenai sifat-sifat bahan yang perlu diketahui untuk mencegah terjadi kecelakaan, yaitu :

Karbon Aktif (padatan)

Fungsi : Produk utama

Kandungan utama : Karbon Sifat fisik dan kimia :

Warna : Hitam

Bentuk : Granula atau bubuk

Termasuk bahan yang sangat abrasive, oleh karena adanya kontak dengan debu yang dihasilkan berpengaruh potensial terhadap kesehatan pekerja, antara lain :

a. Kontak dengan mata

Terjadi iritasi pada mata dan menyebabkan mata menjadi perih, berair dan merah.

b. Paru-paru

Jika kontak yang terjadi cukup lama sehingga debu yang dihasilkan banyak yang terhisap kedalam paru-paru dapat

menyebabkan iritasi terhadap sistem pernapasan, antara lain : pneumoconiosis yaitu menumpuknya debu dalam jumlah yang cukup banyak didalam paru, pneumonitis atau radang paru-paru, batuk dan nafas menjadi pendek.

Penanganan :

Mata : Basuh dengan air selama 15 menit, jika iritasi semakin parah segera dibawa kedokter.

Pernapasan : Segera dipindahkan ke udara terbuka, jika korban tidak bernafas, segera berikan alat bernapasan dari mulut ke mulut.

Pencernaan : Jangan dipaksakan untuk dimuntahkan. Jika korban masih keadaan sadar, segera berikan 2-4 gelas susu atau air.

7.3.1. Bahaya dan Pencegahan

Ada tiga jenis bahaya yang diakibatkan oleh bahan baku dan produk tersebut diatas , yaitu :

Bahaya kebakaran akibat arus listrik.

Untuk menghindari adanya kebakaran akibat arus listrik, diperhatikan hal-hal sebagai berikut :

Untuk mencegah terjadinya bahaya kebakaran, maka disediakan beberapa peralatan pemadam kebakaran seperti fire box, fire hidrant foam, water spray jet dan prinkel dalam ruangan serta unit pemadam kebakaran.

Untuk mencegah menjalarnya api yang tepat apabila terjadi kebakaran maka dibuat konstruksi bangunan yang tahan api pada setiap bangunan fisik.

Menggunakan isolasi pada jaringan listrik. Menggunakan alat pangkal petir.

Pengawasan terhadap kabel terpasang.

Pemasangan instalasi listrik tidak menghalangi jalur kerja. Pertolongan pertama terhadap terjadinya kebakaran dapat dilakukan dengan menyediakan alat pemadam kebakaran yang compatible dengan bahan yang terbakar, yaitu jenis :

Alcohol- resistant foam Dry power

Carbon dioxide Water spray jet

Hal lain yang perlu diperhatikan juga adalah, menyediakan alat bantu pernapasan seperti nasker/tabung oksigen bagi petugas pemadam kebakaran.

Bahaya ledakan

Explosive limit adalah batas/range dimana komposisi uap terhadap campuran total uap dan udara dapat menyebabkan ledakan. Cara pencegahannya adalah dengan menjauhkan tangki penyimpanan dari panas (api) dan keausan yang dapat mengakibatkan kebocoran tangki serta memberlakukan larangan merokok di area pabrik.

Bahaya Iritasi, keracunan dan kesehatan

Iritasi pada mata akan mengakibatkan perih bahkan dapat menyebabkan kebutaan. Sebaiknya disediakan cairan pencuci mata jika sewaktu-waktu terjadi kecelakaan. Iritasi juga bisa terjadi pada kulit sehingga perlu dihindari. Cara pencegahannya yaitu dengan membuat tempat penyimpanan tertutup dan diberi label yang jelas terutama jika bahan tersebut bersifat toxic (beracun). Petugas diharuskan memakai peralatan pelindung mata dan kulit, seperti kacamata dan baju produksi.

7.3.2. Tindakan Pencegahan Lainnya

Sebagai tindakan pencegahan lain untuk menanggulangi bahaya yang mungkin timbul, dilakukan hal-hal sebagai berikut : Penyediaan alat pengaman, yaitu :

Full masker untuk pekerjaan yang berhubungan langsung dengan bahan kimia lainnya.

Helmet atau pelindung kepala yang digunakan di area produksi

Sepatu pengaman khusus yang dipakai oleh karyawan dan tamu, yang berhubungan langsung dengan lapangan.

Sarung tangan yang dipakai karyawan, gedung bahan baku, produk dan utilitas.