IV. HASIL DAN PEMBAHASAN

4.1 ASPEK PASAR

4.1.1 Identifikasi Kesempatan

Kebutuhan energi minyak bumi untuk jangka waktu kedepan masih besar. Target produksi minyak bumi pada tahun 2011 ditetapkan sebesar 970 ribu barel perhari sedangkan pada tahun 2025 naik hingga mencapai 1 juta barel perhari (Kementrian ESDM, 2010). Berbeda dengan target produksi minyak nasional yang cenderung naik, produksi minyak bumi justru cenderung turun. Disadari atau tidak, bahwa penurunan produktivitas minyak bumi mulai terjadi di Indonesia. Produksi minyak bumi pada tahun 2000 mencapai lebih dari 517 juta barel, namun terus menurun hingga pada tahun 2008 hanya mencapai kurang dari 358 juta barel (Lampiran 1). Menurut Departemen Energi dan Sumber Daya Mineral (2007) penurunan produksi minyak bumi disebabkan oleh sebagian besar (lebih dari 90%) lapangan yang sudah ada (existing) merupakan lapangan tua (mature) dan penambahan lapangan baru tidak bisa mengimbangi laju penurunan produksi.

Produksi minyak di Indonesia sebagian besar berasal dari lapangan yang sudah tua. Lapangan yang sudah tua ini secara alamiah sudah mengalami penurunan produktivitas. Berdasarkan status 1 Januari 2008, total lapangan di Indonesia berjumlah 579 lapangan, terdiri dari lapangan tua (mature) sebanyak 460 lapangan, immature 138 lapangan dan undevelop 31 lapangan (Kementrian ESDM, 2010).

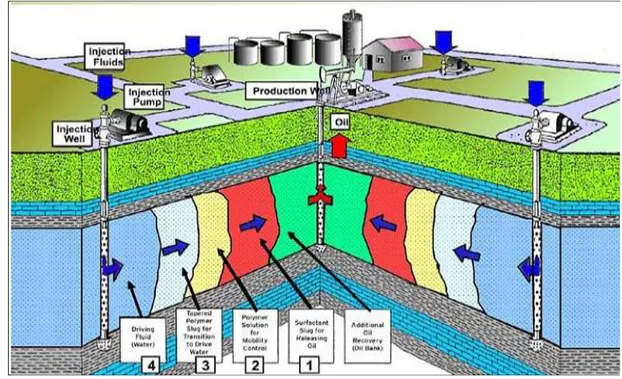

Salah satu upaya yang dapat ditempuh untuk meningkatkan produksi minyak bumi adalah melakukan Enhanced Oil recovery (EOR). Menurut BP MIGAS (2011) EOR berperan dalam peningkatan produksi minyak bumi nasional sehingga mendorong kontraktor kerjasama (KKS) untuk menggalakan kegiatan EOR. Proses EOR merupakan tahapan ketiga dalam mengeksplorasi minyak bumi yang umumnya diaplikasikan pada lapangan yang memiliki sumur-sumur tua dengan

water cut yang sudah sangat tinggi. Water cut merupakan rasio air yang dihasilkan dibandingkan

dengan volume total cairan yang dihasilkan.

Program EOR ini telah menjadi strategi jangka menengah (2010-2015) dan jangka panjang (2016-2025) dalam program peningkatan produksi minyak bumi Indonesia yang direncanakan oleh Departemen Energi dan Sumber Daya Mineral (Lampiran 3). Disebutkan bahwa kandungan awal isi minyak ditempat (terbukti) sebesar 65 milyar barel dan telah diproduksikan kumulatif sebesar 22 milyar barel sampai dengan akhir tahun 2005 sehingga masih terdapat potensi EOR. Teknis yang dilakukan dalam program EOR ini adalah dengan mengoptimalkan perolehan minyak dari 25 lapangan proyek EOR dan mempercepat realisasi proyek-proyek EOR baru. Tabel 2 menunjukan proyek-proyek EOR baru.

18 Tabel 2. Percepatan Proyek Enhanced Oil Recovery

Nama Perusahaan Proyek Percepatan EOR

PT Pertamina EP Proyek EOR PT Pertamina pada Lapangan

Bunyu L-91, Talang Jimar, Rantau, Kenali Asam, Sangatta, Tanjung, Kawengan, dan Nglobo.

BOB Pertamina- Bumi Siak Pusako Proyek injeksi air Lapangan Bungsu, dan Sabak, Proyeksi injeksi kimia Lapangan

Zamrud.

Total Indonesie Proyek mikrobial EOR, dan injeksi

surfaktan/polimer di Lapangan Handil

Medco E&P Proyek injeksi surfaktan

Chevron pacific Indonesia Proyek EOR North Duri

Sumber: Departemen Energi dan Sumber Daya Mineral (2007)

Data pada Tabel 2 menunjukan terdapat lapangan-lapangan minyak yang akan dilakukan EOR menggunakan injeksi bahan kimia. Selain itu, data dari Lemigas menunjukan lebih detail lagi mengenai lapangan-lapangan yang sesuai dilakukan EOR dengan injeksi bahan kimia. Umumnya lapangan tersebut adalah lapangan yang memiliki litologi sumur clastic sand. Terdapat enam lapangan potensial yang ditunjukan pada Tabel 3.

Tabel 3. Lapangan potensial EOR dengan injeksi bahan kimia

No PSC Lapangan Litologi Sumur

1 Chevron Minas Clastic sand

2 Medco Kaji Semoga Clastic sand

3 Pertamina Limau Clastic sand

4 Pertamina Tanjung Clastic sand

5 BOB BSP Zamrud Clastic sand

6 Total Indonesie Handil Clastic sand

Sumber: Lemigas (2008)

Salah satu komponen penting yang dibutuhkan untuk melakukan EOR dengan injeksi bahan kimia adalah surfaktan. Surfaktan ini merupakan salah satu komponen bersama dengan komponen-komponen lain yaitu air injeksi, polimer dan elektrolit untuk membentuk micellar/surfactant slug yang nantinya diinjeksikan ke dalam lapangan minyak. Ilustrasi proses EOR menggunakan injeksi bahan kimia ditunjukan pada Gambar 5.

19 Gambar 5. Proses EOR menggunakan injeksi bahan kimia (BP Migas, 2011)

Surfaktan untuk keperluan EOR ini memiliki spesifikasi tertentu. Adapun karakteristik penting surfaktan yang cocok untuk EOR ini ditunjukan pada Tabel 4.

Tabel 4. Spesifikasi surfaktan untuk EOR menggunakan injeksi bahan kimia

Parameter Standar yang Diharapkan

Tegangan antar muka 10-3 dyne/cm

Adsorpsi surfaktan oleh batuan resevoir Maksimal 0,4 mg/g batuan reservoir Kelakuan fasa Fasa III atau Fasa II+

pH 6-8

Imbibisi 30%

Ketahanan terhadap suhu IFT stabil pada suhu reservoir

Oil recovery incremental 15-20% Original oil in place

Ketahanan terhadap salinitas dan kesadahan Tahan terhadap salinitas dan kesadahan tinggi

Sumber: data dari wawancara

Riset yang tengah dikembangkan oleh SBRC IPB, menunjukan bawa dari hasil screening awal surfaktan MES dari minyak sawit mampu menurunkan tegangan antar muka dengan serangkaian penelitian yang masih terus dilakukan seperti compatibility, uji kelakuan fasa, uji

soloubility dengan air formasi, uji termastability, uji coreflood, uji adsorpsi, uji imbibisi, formulasi

dengan co-surfaktan, alkali, dan polimer berikut uji kinerjanya.

Adapun kebutuhan surfaktan yang diperlukan untuk EOR menggunakan injeksi bahan kimia dapat didekati dengan asumsi sebagai berikut:

1. Satu lapangan minyak memiliki water cut 96,5% dan kandungan minyak 3,5%. 2. Satu lapangan minyak memproduksi minyak sebanyak 1.200 barel/hari. 3. Konsumsi surfaktan sebesar 0,3% dari air injeksi

20 Berdasarkan asumsi tersebut, kebutuhan surfaktan pada 1 lapangan minyak, yaitu:

Jumlah air injeksi pada 1 lapangan minyak =

X 1200 barel/hari

= 34.286 barel/hari Kebutuhan surfaktan per sumur = 0,3% x 34.286 =103 barel/hari

= 103 barel/hari x 159 L/barel = 16.377 L/hari ≈ 18 Ton/hari.

Selama ini pemenuhan kebutuhan surfaktan untuk EOR ini dalam skala nasional masih belum ada sehingga pemenuhan kebutuhan surfaktan untuk kepentingan ini didatangkan dari luar negeri. Beberapa perusahaan luar negeri yang memproduksi surfaktan untuk EOR ini antara lain Akzo Nobel, Tiorco & Nalco, dan Oil Chemical.

Identifikasi kesempatan menunjukan aplikasi EOR telah menjadi strategi jangka panjang dan menengah untuk meningkatkan produksi minyak bumi di Indonesia dengan target realisasi proyek EOR di beberapa lapangan minyak. Dari beberapa lapangan minyak tersebut terdapat enam lapangan yang potensial menggunakan EOR dengan injeksi bahan kimia. Salah satu komponen penting dalam EOR dengan injeksi bahan kima adalah surfaktan. Surfaktan MES dari minyak sawit berpotensi diaplikasikan untuk EOR karena mampu menurunkan tegangan permukaan. Adapun kebutuhan surfaktan untuk satu lapangan minyak sebesar 18 ton/ hari. Surfaktan MES dari minyak kelapa sawit ini memiliki kesempatan dalam pemenuhan kebutuhan surfaktan untuk EOR yang sampai saat ini dalam skala nasional masih belum ada.

4.1.2 Identifikasi Hambatan

Perusahaan minyak seperti Pertamina EP, Bob Pertamina-Bumi Siak Pusako

,

Total Indonesie,

Medco E&P, dan

Chevron Pacific Indonesia memiliki kebutuhan untuk meningkatkan produksi minyaknya menggunakan EOR dengan injeksi kimia oleh karena itu permintaan akan injeksi bahan kimia akan terbentuk. Salah satu bahan dalam injeksi kimia yang dibutuhkan adalah surfaktan sehingga pasar akan surfaktan akan terbentuk pula. Ilustrasi keterkaitan antara perusahaan minyak, perusahaan formulasi injeksi kimia untuk EOR, dan perusahaan surfaktan ditunjukan pada Gambar 6 .

Ilustrasi diatas menunjukan bahwa pasar potensial surfaktan MES adalah perusahaan formulasi injeksi bahan kimia. Hal yang perlu diperhatikan, perusahaan yang memformulasi injeksi bahan kimia ini di Indonesia masih belum ada. Di perusahaan formulasi injeksi bahan Perusahaan minyak/

kontraktor kerjasama (KKS)

Perusahaan formulasi injeksi bahan kimia

Perusahaan surfaktan MES

Gambar 6. Ilustrasi keterkaitan antara perusahaan minyak, perusahaan formulasi injeksi kimia untuk EOR, dan perusahaan surfaktan

21 kimia ini, surfaktan MES akan diformulasikan dengan air injeksi, elektrolit, co-surfaktan ataupun polimer untuk membentuk larutan Alkali-Surfaktan (AS), larutan Alkali-Polimer (AP), larutan Alkali-Surfaktan-Polimer (ASP) yang selanjutnya diinjeksikan ke lapangan minyak. Seiring dengan kebutuhan perusahaan minyak yang semakin mendesak untuk meningkatkan perolehan minyaknya maka peluang perusahaan formulasi ini akan terbentuk akan semakin besar pula. Badan pelaksana kegiatan usaha hulu ,minyak dan gas bumi mendorong kontraktor kerjasama (KKS) untuk melakukan EOR dengan menggunakan teknologi terkini salah satunya dengan teknologi surfaktan (BP Migas 2011). Selain itu PT. Pertamina memiliki rencana kerja untuk hingga tahun 2025 untuk melakukan study, pilot plant, dan full scale untuk implementasi EOR dan salah satu EOR yang masuk dalam master plan-nya adalah EOR injeksi bahan kimia. (Pertamina 2009)

4.1.3 Penetapan Market Share

Di Indonesia terdapat enam lapangan minyak yang akan menjadi target realisasi proyek EOR menggunakan injeksi bahan kimia di Indonesia. Enam lapangan tersebut dimiliki oleh perusahaan minyak antara lain Chevron, Medco, Pertamina, BOB BSP, dan Total Indonesie. Lima perusahaan in tentunya akan membutuhkan surfaktan sekitar 18 ton/hari untuk kebutuhan EOR di satu lapangan mereka. Ditetapkan Market share yang dapat diambil adalah satu lapangan minyak. Hal ini mempertimbangkan market share minimal yang dapat diambil. Selain itu mempertimbangkan pula bahwa teknologi EOR menggunakan injeksi bahan kimia merupakan suatu teknologi baru sehingga perlu ada tahapan uji coba terlebih dahulu. Umumnya, uji coba ini akan dilakukan pada beberapa sumur pada satu lapangan yang menjadi proyek percontohan. Gambar 7 menunjukan ilustrasi penentuan market share.

Gambar 7. Market Share industri surfaktan MES

Market share sebesar satu lapangan ini realistis untuk diraih bila perusahaan formulasi injeksi

bahan kimia ini terbentuk terlebih dahulu. Bila perusahaan ini terbentuk dan terdapat jaminan kepastian pembelian terhadap surfaktan MES maka market share tersebut realistis untuk diambil.

Bila melihat pasar yang dituju adalah perusahaan formulasi injeksi bahan kimia maka pasar ini tergolong pasar bisnis. Pasar bisnis menurut Kotler (2008) adalah pasar yang besar dengan jumlah pembeli yang jumlahnya jauh lebih sedikit namun dengan kapasitas yang besar. Selain itu permintaan bisnis merupakan permintaan turunan. Pengaruh utama yang mempengaruhi pembeli bisnis adalah manfaat ekonomi dan pribadi.

Market share surfaktan MES untuk EOR

Pasar potensial

Market share

6 lapangan

22 Manfaat ekonomi dapat berupa harga terendah, produk terbaik, dan pelayanan terbaik (Kotler 2008). Dari segi harga, surfaktan MES ini memberikan harga yang terjangkau. Harga surfaktan anionik berada dalam kisaran 1,5 U$ - 2 U$ atau dalam kurs rupiah sekitar Rp. 13.553 – Rp 18.070. Harga surfaktan MES ini ditetapkan sebesar Rp. 1,7 U$ atau sekitar Rp. 15.360. Produk terbaik adalah memenuhi persyaratan sebagai surfaktan EOR yaitu salah satunya dapat menghasilkan tingkat perolehan minyak sebesar 15-20% dari Original Oil in Place. Pelayanan terbaik adalah dengan memberikan pelayanan yang dapat memenuhi kebutuhan pelanggan.

Menurut Kotler (2008) selain manfaat ekonomi, emosi memiliki peranan penting dalam pengambilan keputusan pembelian bisnis. Jauh dari kesan dingin, penuh perhitungan, dan impersonal, pembeli bisnis adalah manusia dan makhluk sosial juga. Mereka bereaksi terhadap alasan dan emosi. Ketika tawaran pemasok hampir sama, pembeli bisnis hanya mempunyai sedikit dasar bagi pilihan rasional yang ketat.

4.2 ASPEK TEKNIS TEKNOLOGIS

4.2.1 Lokasi Industri

Lokasi industri yang akan dibangun berada di dalam kawasan PT. Mahkota Indonesia. Hal ini mempertimbangkan gas SO3, udara kering, dan kebutuhan utilitas yaitu air, steam, dan listrik

dipasok oleh perusahaan tersebut. Lokasi industri sendiri berada di Jalan Raya Bekasi Km. 21, Pulogadung, Jakarta Utara 14250. Gambar 8 menunjukan foto PT. Mahkota Indonesia.

Gambar 8. Foto PT. Mahkota Indonesia

4.2.2 Penetapan Kapasitas produksi

Penetapan kapasitas produksi mempertimbangkan tiga hal yaitu kemampuan pasar menyerap produk, ketersediaan bahan baku, dan kemampuan teknis.

1) Kemampuan pasar menyerap produk

Salah satu faktor yang digunakan dalam penentuan kapasitas produksi adalah batasan permintaan yang telah diketahui dulu dalam perhitungan market share. Aspek pasar

23 menunjukkan bahwa market share yang hendak diambil adalah surfaktan MES untuk satu lapangan minyak yaitu sebesar 18 ton surfaktan/hari

2) Ketersediaan bahan baku

Bahan baku yang digunakan untuk memproduksi surfaktan MES adalah metil ester dari minyak kelapa sawit. Analisis ketersediaan bahan baku ini dengan melihat terlebih dahulu ketersediaan minyak sawit di Indonesia. Menurut data dari Kementrian Perindustrian, ketersediaan dan pemanfaatan minyak kelapa sawit ditunjukan pada Tabel 5.

Tabel 5. Ketersediaan dan pemanfaatan minyak kelapa sawit di Indonesia

Uraian Satuan Tahun

2007 2008 2009

Luas lahan kelapa sawit Ribu Ha 6.766 7.363 7.508 Produksi minyak kelapa sawit Ribu Ton 17.373 17.800 18.640 Eksport minyak kelapa sawit Ribu Ton 5.701 8.597 9.566 Pemanfaatan industri dalam negeri Ribu ton 11.762 9.203 9.074 Sumber :KementrianPerindustrian (2009)

Tabel 5 menunjukan bahwa peluang ketersediaan minyak kelapa sawit masih besar dilihat dari produksi minyak kelapa sawit semakin meningkat namun peningkatan ini tidak diimbangi dengan nilai tambah dari komoditas kelapa sawit. Nilai ekspor minyak kelapa sawit cenderung terus meningkat.

Selanjutnya untuk menjadi surfaktan MES, minyak kelapa sawit ini harus diolah terlebih dahulu menjadi metil ester (biodiesel). Bila melihat ketersediaan biodiesel, menurut data dari Asosiasi Produsen Biofuel Indonesia (Aprobi), kapasitas produksi biodiesel nasional pada tahun 2011 mencapai sekitar 3.982.759 ton/tahun. Menurut hasil wawancara dengan staf di Kementrian Perindustrian, perusahaan biodiesel hanya beroperasi dengan 30% dari kapasitas terpasang produksinya.

Berdasarkan pertimbangan kemampuan pasar menyerap produk, kapasitas produksi industri MES adalah 18 ton/ tahun. Menurut perhitungan neraca massa, untuk menghasilkan 18 ton surfaktan MES dibutuhkan sekitar 13 ton atau sekitar 3.900 ton/tahun. Jika dilihat dari ketersediaan metil ester maka masih memungkinkan ketesediaan bahan baku untuk kapasitas produksi 18 ton/hari, karena hanya mengambil relatif kecil sekitar 0,09% dari total produksi biodiesel nasional. Perusahaan biodiesel nasional sendiri mencapai 26 perusahaan (Lampiran 6).

3) Kapasitas teknis

Perencanaan industri harus mempertimbangkan pula kapasitas terpasang pabrik. Bila kapasitas efektif direncanakan adalah sekitar 90% dari kapasitas terpasang maka kapasitas terpasang adalah sebagai berikut:

Kapasitas terpasang = kapasitas efektif x

= 18 ton/hari x 1,11 = 20 ton/hari

24 Kapasitas terpasang industri surfaktan MES sebesar 20 ton/hari masih memungkinkan untuk dipenuhi baik itu dari segi kemampuan teknis peralatan maupun tenaga kerja manusia.

4.2.3 Proses Produksi

Proses pengolahan metil ester sulfonat (MES) membutuhkan beberapa tahapan yang dapat dijelaskan pada Gambar 9.

Berdasarkan proses pengolahan tersebut maka unit-unit proses yang dibutuhkan adalah sebagai berikut:

1) Unit Penyimpanan Minyak

Metil ester yang menjadi bahan baku, dari truk pengangkut dibawa ke tangki penyimpanan metil ester untuk selanjutnya diproses ke tahapan selanjutnya.

2) Unit Masukan metil ester

Metil ester selanjutnya dipompa menuju ke tangki masukan metil ester sesuai kebutuhan proses. Dalam tangki penampungan, metil ester mengalami proses pengadukan untuk homogenisasi dan pemanasan dengan menggunakan steam.

3) Unit Sulfonasi

Gas SO3 berasal dari PT. Mahkota Indonesia memiliki konsentrasi yang masih cukup

besar sekitar 16% karena itu gas tersebut harus dicampur terlebih dahulu dengan udara kering di qeuncer hingga memiliki konsentrasi 5-7%.

Netralisasi pH=7

Steam Sisa Gas

Oleum

Sisa Gas Sulfonasi

Rasio Mol SO3:Bahan= 1,2:1 P=0,3 bar

T=900-1000C

Pematangan

Metil Ester

Metil Ester Sulfonat Gas SO3 + Udara kering

5-7%

NaOH

Asam Metil Ester Sulfonat Asam

25 Metil ester selanjutnya dikontakan dengan gas SO3 di Multitube Falling Film Reactor.

Gas SO3 dialirkan pada tekanan maximum 0,3 bar melalui bagian atas reaktor hingga gas

tesebut dapat terdistribusi merata pada tiap-tiap tube (tabung) yang ada dalam reaktor. Sebelum gas SO3 tersebut melewati tabung dalam reaktor maka metil ester dilewatkan terlebih dahulu

dalam bentuk lapisan film tipis. Ketebalan film ini dapat diatur dengan mengubah lebar jarak antara corong dengan tabung reaktor. Dalam proses sulfonasi ini, lapisan tipis metil ester yang menyelimuti tabung reaktor kontak dengan gas SO3 yang mengalir di tengahnya. Laju alir

antara metil ester dengan Gas SO3 diatur sedemikian rupa dengan perbandingan rasio mol metil

ester/SO3 adalah 1:1,2. Proses sulfonasi berlangsung sepanjang reaktor ini. Hasil dari proses

sulfonasi adalah asam metil ester sulfonat. Kondisi reaktor selama sulfonasi diusahakan berada pada temperatur 90-1000C dengan cara pemanasan menggunakan steam.

4) Unit Pematangan

Asam metil ester sulfonat yang berasal dari proses sulfonasi masih mengandung gas SO3.

Gas ini dialirkan menuju cyclone sedangkan asam metil ester sulfonat masuk dalam unit pematangan. Asam metil ester sulfonat pada unit ini mengalami pengadukan yang tujuannya adalah untuk menghomogenkan asam metil ester sulfonat sehingga asam metil ester sulfonat yang belum sempurna sepenuhnya menjadi sempurna.

5) Unit Netralisasi

Tujuan netralisasi adalah untuk menetralkan asam metil ester sulfonat yang dihasilkan sehingga diperoleh produk dengan pH netral. Pada unit ini asam metil ester sulfonat dinetralkan dengan menggunakan NaOH dengan konsentrasi 50%. Hasil akhir dari unit netralisasi adalah produk berupa metil ester sulfonat (MES).

6) Unit Penyimpanan MES

Metil Ester Sulfonat yang telah selesai dari unit netralisasi selanjutnya ditampung dalam tangki penyimpanan. Tangki penyimpanan ini memiliki kapasitas untuk menampung hasil produksi selama 16 hari. Setelah dari tangki penyimpanan ini metil ester siap untuk dipasarkan menggunakan truk pengangkut.

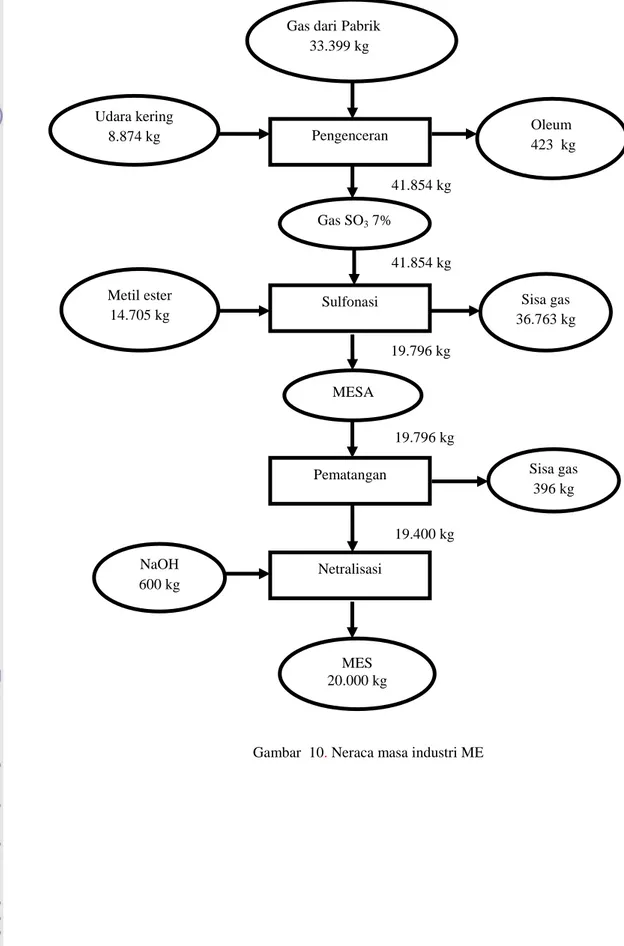

4.2.4 Neraca Masa dan Energi

Neraca masa dibuat berdasarkan neraca masa basis 5 ton yang telah dibuat oleh Surfactant

and Bioenergy Research Center (SBRC) IPB kemudian dilakukan penggandaan skala menjadi

neraca masa berbasis 20 ton sedangkan neraca energi dihitung berdasarkan kebutuhan steam, listrik, dan air yang detail perhitunganya disajikan pada Lampiran 5.

4.2.4.1 Neraca Masa

Bahan baku yang dibutuhkan untuk memproduksi metil ester sulfonat adalah metil ester dari minyak kelapa sawit. Bahan penolong yang digunakan berupa gas SO3, udara kering, dan NaOH.

Dalam proses produksi ini akan dihasilkan limbah berupa gas sisa hasil sulfonasi dan oleum. Gambar 10 menunjukan neraca masanya (dalam kg):

26

Raw Material Proses Limbah

Gambar 10. Neraca masa industri ME 41.854 kg 19.796 kg kg 41.854 kg 19.796 kg 19.400 kg Gas dariPabrik

33.399 kg Udara kering 8.874 kg Metil ester 14.705 kg Sisa gas 36.763 kg Sisa gas 396 kg NaOH 600 kg MES 20.000 kg Pengenceran Sulfonasi Gas SO3 7% MESA Pematangan Netralisasi Oleum 423 kg

26

4.2.4.2 Neraca Energi

Neraca energi meliputi kebutuhan energi yang digunakan dalam proses produksi MES antara lain kebutuhan steam, listrik, dan air yang dijelaskan pada Gambar 11. Kebutuhan steam sebesar 11,15 kg steam/tahun, kebutuhan listrik sebesar 72.350 kwh/tahun, dan kebutuhan air sebesar 0,4 m3 .

Tangki masukan metil ester1

Tangki penyimpanan bahan baku

Tangki masukan metil ester2

Multi Tube Film Reactor

Tangki netralisasi 1 Listrik motor pengaaduk

5400kw/tahun Tangki pematangan1

Listrik Motor pengaduk 5400kw/tahun

Tangki pematangan 2 Listrik Motor pengaduk

5400kw/tahun

Tangki netralisasi 2 Listrik motor pengaaduk

5400kw/tahun

Tangki Penyimpanan MES

Scrubber Tangki NaOH Tangki Metanol

Pompa Daya 2,2 kw Listrik 1584kw/tahun separator Pompa Daya 0,37 kw Listrik 2664kw/tahun Pompa Daya 2,2 kw Listrik15840kw/tahun Pompa Daya 2,2, kw Listrik 283kw/tahun Pompa Daya 2,2, kw Listrik 283kw/tahun Pompa Daya 2,2 kw Listrik 283 kw/tahun Pompa Daya 2,2 kw Listrik 283kw/tahun Pompa Daya 2,2 kw Listrik15840kw/tahun Steam 1,49 kg/hari Steam 1125,70 kg/hari Steam 2,79 kg/hari Steam 2,79 kg/hari Air 0,4 m3 P-66

Gambar 11. Neraca energi industri surfaktan MES

27

28

4.2.5 Kebutuhan Mesin dan Peralatan

Mesin dan peralatan yang digunakan terdiri dari beberapa tangki dan reaktor. Pengoperasian mesin ini semi otomatis dengan kendali dilakukan di ruang operator. Adapun mesin dan peralatan yang dibutuhkan pada produksi MES ditunjukan pada Tabel 6.

Tabel 6. Mesin dan peralatan produksi MES

No Nama Mesin dan Peralatan

Jumlah

Mesin Spesifikasi Fungsi

1 Tangki penyimpanan bahan baku 1 Kapasitas 166,224 m 3 bahan stainless steel

Tempat penyimpanan bahan baku metil ester

2 Tangki

penyimpanan MES 2

Kapasitas 331,172 m3 bahan stainless steel

Tempat penyimpanan produk surfaktan MES

3 Tangki masukan

metil ester 2

Kapasitas 0,754m3 bahan stainless steel, dilengkapi dengan flow meter, pressure

gauge, dan termometer

Tempat penampungan sementara dari tangki penyimpanan metil ester sebelum dialirkan menuju reaktor. 4 Multitube Falling Film Reactor (MFFR) 1

Terdiri dari 24 pipa-pipa kecil, dilengkapi pressure gauge, termometer, dan SO3 flow meter

Tempat reaksi sulfonasi antara metil ester dengan gas SO3

5 Tangki pematangan 2

Kapasitas 1,178 m3, bahan stainless steel, dilengkapi pengaduk, pressure gauge,dan termometer

Tempat menyempurnakan reaksi dengan cara pengadukan

6 Tangki netralisasi 2

Kapasitas 1,178 m3, bahan stainless steel, dilengkapi pengaduk, pressure gauge, dan temometer. Pompa NaOH otomatis.

Tempat reaksi netralisasi

7 Srubber 1 Kapasitas 1,178 m

3, dilengkapi

pH meter

Tempat penanganan limbah oleum dan sisa-sisa gas

8 Quencher 1 Kapasitas 0,032 m3 Tempat pengenceran gas SO3

dengan udara kering

9 Cyclone 1 Kapasitas 0,032 m3

Tempat mengalirkan sisa-sisa gas sebelum dialirkan menuju

scrubber

10 Oil & gas separator 1 Kapasitas 0,130 m3 Tempat pemisahan asam metil

ester sulfonat dengan gas SO3

12

Tangki penyimpanan NaOH

29

4.2.6 Kebutuhan Luas Ruangan

Kebutuhan luas ruangan industri MES terdiri dari ruang produksi dan ruang non produksi. Ruang proses produksi merupakan ruangan tempat mesin dan peralatan proses produksi MES sedangkan ruang nonproduksi adalah ruangan tempat mendukung proses produksi tersebut misalnya tempat penyimpanan bahan baku, produk MES, kantor, kontrol proses, laboratorium, dan bengkel.

1) Ruang proses produksi

Ruang proses produksi terdiri dari unit pemasukan metil ester, sulfonasi, pematangan asam metil ester, dan netralisasi. Ketentuan yang digunakan untuk menentukan kebutuhan ruang proses produksi adalah sebagai berikut:

a. Kebutuhan luas ruangan mesin dan peralatan pembantu adalah maksimum panjang dikalikan maksimum lebarnya,

b. Kebutuhan luas ruangan operator adalah maksimum panjang mesin dikalikan satu meter, c. Kebutuhan luas ruangan bahan disesuaikan dengan bentuk bahan atau wadahnya, kelonggaran

yang dipakai adalah 150%.

Kebutuhan luas ruangan proses produksi MES adalah sebesar 14,6 m2 atau dibulatkan menjadi 15 m2. Secara lebih rinci kebutuhan luas ruangan proses produksi MES ditunjukan pada Tabel 7.

Tabel 7. Kebutuhan Luas ruangan produksi MES

Proses Mesin/Alat Jumlah P (m) L (m) Sub Mesin (m) Sub Operator (m) Subtotal (m) Total (150%) (m) Pemasukan

metil ester Tangki 2 0,8 0,8 1,28 0,8 2,08 3,12

Sulfonasi MFFR 1 0,8 0,8 0,64 0,8 1,44 2,16 Quencher 1 0,03 0,03 0,0009 0,03 0,0309 0,04635 Cyclone 1 0,03 0,03 0,0009 0,03 0,0309 0,04635 Pematangan Tangki 2 1 1 2 1 3 4,5 Separator 1 0,1 0,1 0,01 0,1 0,11 0,165 Netralisasi Tangki 2 1 1 2 1 3 4,5 Total 14,6 2) Ruang nonproduksi

Kebutuhan luas ruang nonproduksi industri MES adalah sebesar 567 m2 dengan rincianya sebagai berikut

a) Kantor

Kebutuhan ruang kantor seluas 127 m2 antara lain ruang direktur seluas (12 m2), tiga ruang manajer masing-masing luasnya( 9 m2), tiga ruang supervisor masing-masing luasnya (6 m2), empat ruang tenaga pembantu masing-masing luasnya (5 m2), ruang meeting seluas (15 m2), ruang tamu seluas (15 m2), dua kamar mandi masing-masing luasnya (5 m2), dan mushola (10 m2).

b) Penyimpanan bahan baku

Kebutuhan ruang penyimpanan bahan baku seluas 54 m2. Hal ini mempertimbangkan diameter tangki penyimpanan bahan baku sebesar 5,5 m ditambah ruang gerak operator, dan kelonggaran sebesar 150% .

30 c) Penyimpanan MES

Kebutuhan ruang penyimpanan MES seluas 96 m2. Hal ini mempertimbangkan diameter tangki penyimpanan MES sebesar 7,5 m dimana terdapat dua buah tangki penyimpanan MES, ditambah ruang gerak operator, dan kelonggaran sebesar 150%.

d) Scrubber

Kebutuhan ruang untuk Scrubber yang merupakan unit pengolahan limbah gas seluas 5m2. Hal ini mempertimbangkan tangki scrubber berdiameter 1 m dengan ruang gerak operator, dan kelonggaran sebesar 150%.

e) Sarana lain

Kebutuhan ruang untuk sarana lainnya ditetapkan sebesar 285 m2 dengan rincian antara lain laboratorium (40 m2 ), bengkel (30 m2 ), kontrol proses (15 m2 ), jalan dan parkir sebesar (200 m2 )

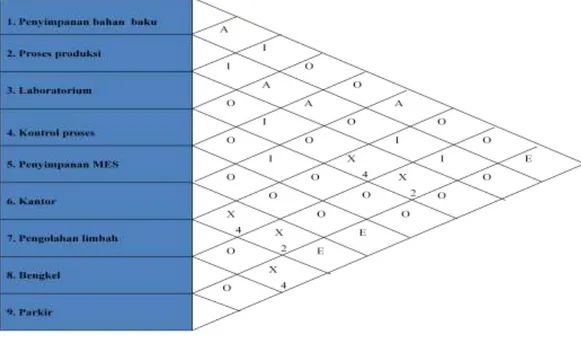

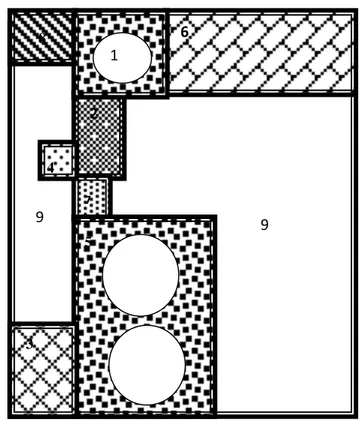

4.2.5. Layout Pabrik

Lay out pabrik merupakan cara penyusunan tata letak pabrik. Menurut Harsono (1984) ada tiga

macam lay out yaitu lay out by product, lay out by process, dan lay out stationery. Lay out by product adalah yang terbaik bagi produksi yang terus menerus dan besar-besaran. Dalam penyusunanya ini mesin-mesin ditempatkan menurut urutan yang merupakan suatu garis lurus. Ditambahkan pula oleh Machfud dan Agung (1990) tata letak menggunakan tipe produk (product lay out) merupakan tata letak dimana pusat-pusat kerja dan mesin atau peralatan yang disusun merupakan satu line sesuai dengan urutan operasi atau proses untuk menghasilkan satu jenis produk tertentu. Industri ini menghasilkan satu jenis produk yaitu MES dan kapasitasnya juga termasuk besar sehingga lay out yang dipilih adalah lay out by product.

Berdasarkan diagram alir proses maka dibuat bagan keterkaitan antar aktivitas. Keterkaitan ini berguna sebagai pedoman dalam penyusunan tata letak ruangan pabrik. Derajat hubungan aktivitas pada bagian keterkaitan antar aktivitas tersebut diberi tanda sandi sebagai berikut:

A (absolutely necessary) menunjukan bahwa letak antar dua kegiatan harus saling berdekatan atau bersebelahan.

E (especially important) menunjukan bahwa letak antar dua kegiatan saling berdekatan atau bersebelahan.

I (important) menunjukan bahwa letak antar dua kegiatan cukup berdekatan.

O (ordinary) menunjukan bahwa letak antara dua kegiatan tidak harus saling berdekatan

U (unimportant) menunjukan bahwa letak antara dua kegiatan bebas dan saling tidak mengikat.

X (undesirable) menunjukan bahwa letak antara dua kegiatan harus saling berjauhan dan tidak boleh berdekatan.

Derajat hubungan aktivitas yang menunjukan kegiatan yang sebaiknya dipisahkan perlu diberikan alasan-alasan sebagai berikut:

1 = Kotor 2 =Bising 3 =Asap, debu 4 =Bau 5 =Getaran

6 =Resiko keselamatan dan kesehatan 7 =Penyelaan

31

A

:1 E:- X:7 Kantor (6) I: 4 O:5,4,2,2 A:2 E:- X:- Penyimpanan bahan baku (1) I: 3 O:4,5,6,7 A:- E:6,5,1 X:7 Parkir (9) I:- O:8,4,3,2 A:- E:- X:7,8 Laboratorium (3) I: 5,2,1 O:4,6,9 A:2 E:- X:- Penyimpanan Produk (5) I: 3 O:1,4,6,7 A:1,4,5 E:- X:- Proses Produksi (2) I: 3,7 O:6 A:- E:- X:6,3 Pengolahan Limbah (7) I: 2 O: 5,4,1 A:2 E:- X:- Kontrol proses (4) I: 6 O: 5,7,8,9,3,8 A:- E:- X:6,3 Bengkel (8) I: 2 O: 7,5,4,1 8 =GangguanBentuk bagan keterkaitan antar aktivitas ditunjukan pada Gambar 12.

Gambar 12. Bagan keterkaitan aktivitas

Selanjutnya bagan keterkaitan antar aktivitas diwujudkan dalam bentuk diagram keterkaitan antar aktivitas. Diagram keterkaitan antar aktivitas ini menggunakan template-template yang menggambarkan kegiatan yang ada (Apple 1990). Dalam template tersebut tercantum informasi mengenai derajat keterkaitan kegiatan satu dengan kegiatan yang lain yang diperoleh dari bagan keterkaitan antar aktivitas. Diagram keterkaitan antaraktivitas ditunjukan pada Gambar 13.

32

2

7 2 56

4 4 4 3 8 8 4Tahapan yang dilakukan selanjutnya adalah penentuan lay out parik. Hasil dari bagan keterkaitan aktivitas, diagram keterkaitan, dan kebutuhan luasan ruangan industri MES ini merupakan masukan dalam penentuan lay out pabrik. Gambar 14 menunjukan lay out industri surfaktan MES.

8

4

Gambar 14. Lay out industri surfaktan MES

4.3. ASPEK MANAJEMEN

Dalam studi kelayakan ini, aspek manajemen yang dibahas adalah tipe organisasi yang sesuai untuk indutri ini. Selain itu mengkaji pula mengenai kebutuhan sumber daya manusianya dan kualifikasi yang dibutuhkan untuk menempati jabatan tertentu serta ditambah dengan tugas yang dilakukan pada tiap-tiap posisi jabatan.

4.3.1 Tipe Organisasi

Tipe organisasi dibutuhkan agar proses dalam kegiatan industri berjalan dengan baik. Tipe organisasi akan menggambarkan hubungan formal. Bentuk dari struktur organisasi tiap industri cenderung berbeda. Ini berkaitan dengan karakteristik industrinya. Pemilihan tipe organisasi yang tepat dapat menyebabkan suasana kepuasan pribadi dan kepuasan golongan sehingga orang-orang akan senang dalam melakukan pekerjaanya.

Umumnya tipe organisasi formal yang terkenal adalah organisasi garis, organisasi fungsional, organisasi garis dan staf, dan organisasi komite. Dalam organisasi garis, wewenang mengalir dari pimpinan kepada bawahan dan sampai ke lapangannya masing-masing. Keuntungan menggunakan

Keterangan

1. Penyimpanan bahan baku

2. Proses produksi

3. Laboratorium

4. Kontrol proses

5. Penyimpanan produk

6. Kantor

7. Scrubber

8. Bengkel

9. Parkir dan jalan

1

9

9

33 organisasi ini adalah terdapat kesatuan dalam pimpinan dan perintah, sehingga disiplin kerja dapat terjamin, tiap pekerja mempunyai tugas dan tanggung jawab yang dibatasi dengan tegas atau dengan kata lain one man-one boss, keputusan dapat diambil dengan cepat, dan biaya dapat dihemat (Harsono, 1984). Pada industri MES ini dipilih tipe organisasi garis mengingat bahwa tujuan perusahaan yang menginginkan agar disiplin kerja dapat terjamin dan keputusan dapat cepat diambil. Tipe organisasi ditunjukan pada Gambar 15.

Gambar 15. Tipe organisasi industri MES

4.3.3 Kebutuhan Tenaga Kerja

Tenaga kerja dalam industri ini terdiri dari tenaga kerja langsung dan tenaga kerja yang tidak langsung. Tenaga kerja langsung merupakan tenaga kerja yang terlibat secara langsung dalam proses produksi sedangkan tenaga kerja tak langsung adalah tenaga kerja nonproduksi.Tenaga kerja langsung adalah operator, laboran, sopir, dan teknisi pemeliharaan. Tenaga kerja tidak langsung meliputi direktur, manajer, supervisor, tenaga pemasaran, dan tenaga keuangan. Penentuan kebutuhan operator mempertimbangkan peralatan yang digunakan. Peralatan yang digunakan pada industri MES ini termasuk semi otomatis sehingga tidak membutuhkan banyak tenaga kerja. Direncanakan pada satu

shift terdiri dari 3 operator sehingga untuk satu hari yang terdiri dari 2 shift membutuhkan 6 operator.

Kebutuhan tenaga kerja disajikan pada Tabel 8. Direktur Manajer keuangan Tenaga administrasi Manajer pemasaran Tenaga pemasaran Manajer pabrik Supervisor produksi Operator Teknisi pemeliharaan Laboran mutu Supervisor pengadaan dan logistik Sopir Supervisor riset dan pengembangan Tenaga riset

34 Tabel 8.Tabulasi Kebutuhan Tenaga Kerja

Pekerjaan Tingkat Pendidikan Jumlah

1. Direktur S2/S3 (berpengalaman min 5 tahun) 1 2. Manajer keuangan dan administrasi S1, Akuntansi, Manajemen 1 3. Tenaga keuangan dan administrasi D3, Akuntansi 2 4. Manajer pemasaran S1/S2 Teknik Industri Pertanian 1 5.Tenaga pemasaran S1Teknik industri Pertanian 1 6. Manajer pabrik S1 Teknik industri, Teknik kimia 1 7. Supervisor produksi D3 Teknik industri, Teknik Kimia 1 8. Supervisor pengadaan dan logistik S1 Manajemen 1 9. Supervisor riset dan pengembangan S1/S2 Teknologi proses 1

10.Operator D3, Sekolah menengah 6

11. Teknisi Pemeliharaan D3 Teknik mesin 1

12. Laboran D3 Kimia 1

13.Tenaga riset S1 Teknologi proses 1

14. Sopir Sekolah Menengah 2

Total Tenaga Kerja 21

4.3.4 Deskripsi Pekerjaan

Penyusunan deskripsi pekerjaan bertujuan untuk memudahkan pekerja untuk melaksanakan tugas dan tanggung jawabnya. Deskripsi tugas dan tanggung jawanya adalah sebagai berikut:

1) Pimpinan umum bertugas sebagai penentu kebijakan seluruh kegiatan perusahaan. Tanggung jawabnya adalah membuat arahan umum kerja perusahaan dan target yang harus dicapai oleh perusahaan.

2) Manajer keuangan dan administrasi bertugas mengkoordinasi pencatatan keuangan perusahaan serta administrasi kantor.

3) Tenaga keuangan bertugas membantu manajer keuangan yaitu membuat laporan keuangan dan adminsitrasi perusahaan.

4) Manajer pemasaran bertugas merencanakan, menetapkan kegiatan pemasaran, serta memperoleh informasi penting mengenai keinginan konsumen dan masalah yang terjadi di lapangan

5) Tenaga pemasaran bertugas sebagai pelaksana teknis dari rencana pemasaran yang telah dibuat oleh manajer pemasaran

6) Manajer pabrik bertugas mengkoordinasi agar produksi sesuai dengan rencana produksi, kestabilan pengadaan barang dan distribusi barang, serta jaminan kualitas produk

7) Supervisor produksi bertugas mengatur dan mengawasi agar produksi sesuai dengan target dan kualifikasi yang diinginkan

8) Supervisor pengadaan dan logistik bertugas mengatur dan mengawasi pengadaan bahan baku dan bahan penolong, serta pendistribusian barang

9) Supervisor riset dan pengembangan bertugas meneliti, mengembangkan, dan memformulasi produk agar sesuai dengan harapan konsumen.

10) Operator bertugas sebagai teknis pelaksana produksi yaitu dengan menjalankan dan mengontrol proses dan mesin/peralatan industri.

35 12) Laboran mutu bertugas melakukan pengawasan terhadap mutu dengan melakukan pengecekan

mutu bahan baku, bahan penolong, dan produk.

13) Tenaga riset bertugas membantu supervisor riset dan pengembangan dalam meneliti dan mengembangakan produk.

14) Supir, bertugas dalam pelaksanaan kegiatan pengangkutan barang baik bahan baku atau produk.

4.4 ASPEK LEGALITAS DAN LINGKUNGAN

4.4.1 Bentuk Organisasi Bisnis

Terdapat 3 bentuk legal organisasi bisnis, yaitu kepemilikan sendiri (proprietorship), persekutuan

(partnership), dan perusahaan (corporations). Kepemilikan sendiri adalah tipe bisnis yang dimiliki

satu orang individu sehingga keseluruhan kebijakan perusahaan, aset, dan hutang adalah tanggung jawab pemilik. Keuntunganya adalah bentuk organisasi bisnis ini sangat mudah dan tidak mahal karena tidak membutuhkan legalitas namun kerugiannya adalah tidak dapat meningkatkan modal dan perluasan bisnis. Persekutuan adalah tipe organisasi bisnis yang hampir sama dengan kepemilikan sendiri kecuali dalam kepemilikan usaha yang terdiri dari dua orang atau lebih. Perusahaan adalah keseluruhan legalitas organisasi yang berpayung hukum. Keuntungan bentuk organisasi ini adalah dapat meningkatkan modal dalam jumlah besar namun kerugiannya cukup mahal dalam pendiriannya (Park, 2007)

Dilihat dari skala usahanya maka industri surfaktan MES termasuk industri besar sehingga membutuhkan modal yang cukup besar pula, karenanya bentuk organisasi bisnis yang dipilih adalah bentuk perusahaan.

4.4.2 Perizinan

Berdasarkan pengamatan langsung ke Pemerintah Daerah Jakarta Utara, untuk mendapatkan legalitas usaha, ada beberapa jenis perizinan yang perlu dipersiapkan antara lain:

1) Akta Pendirian

Bentuk dari akta pendirian adalah akta notaris yang berisi tentang anggaran dasar dan anggaran rumah tangga badan hukum usaha. Akta pendirian ini diterbitkan oleh Menteri Kehakiman dan HAM RI. Dokumen yang harus dilengkapi adalah sebagai berikut:

1. Formulir dan surat kuasa pendirian PT 2. Copy KTP para pendiri dan pengurus

3. Copy KK pimpinan perusahaan (persero aktif/direktur perseroan) 4. Copy Kontrak/Sewa tempat usaha atau bukti kepemilikan tempat usaha 5. NPWP-Nomor Pokok Wajib Pajak dan Surat Keterangan sebagaiWajib Pajak

Dokumen yang disertakan adalah bukti PPN atas sewa/kontrak tempat usaha bagi yang berdomisili di gedung perkantoran

6. Bukti setor bank senilai modal disetor dalam Akta Pendirian 7. SIUP-Surat Izin Usaha Perdagangan.

36

2) Izin Usaha Industri (IUI)

Berdasarkan SK menteri Perindustrian RI No 41/M-IND/Per/6/2008 terhadap semua jenis industri dengan nilai investasi perusahaan yang seluruhnya di atas 200 juta tidak termasuk tanah dan bangunan tempat usaha wajib memperoleh IUI.

Persyaratan yang dibutuhkan untuk mendapatkan IUI antara lain: 1. Foto copy KTP direktur/pemilik

2. Foto copy NPWP

3. Surat keterangan domisili perusahaan

4. Fotocopy Undang - Undang Gangguan (UUG) dengan memperlihatkan aslimya. 5. Fotocopy akte pendirian perusahaan

6. Foto copy surat tanah/surat kontrak 7. Foto copy IMB

8. Foto copy PBB tahun terakhir

9. Dokumen Penanggulangan Pencemaran Lingkungan (AMDAL, UKL/UPL, atau SPPI). Surat Izin Usaha Industri ini dapat diperoleh di pemda masing-masing daerah. Lokasi Pabrik yang akan didirikan karena terletak di Jakarta Utara maka IUI dapat diperoleh di Suku Dinas Perindustrian Kota Administrasi Jakarta Utara, Jln Yos Sudarso 27-29 telp (021) 4301124.

3) Izin Mendirikan Bagunan (IMB)

Izin Mendirikan Bangunan (IMB) sangat diperlukan sebelum bangunan didirikan. Setelah mendapatkan IMB maka dilanjutkan dengan Izin Pendirian Bangunan (IPB). Kemudian dilanjutkan dengan Kelayakan Mendirikan Bangunan (KMB) yang dilakukan setiap 5 tahun sekali.

Lokasi pabrik yang akan didirikan berada di lokasi pabrik yang sudah ada yaitu PT. Mahkota Indonesia, maka perlu adanya IMB lanjutan. Adapun persyaratan yang diperlukan untuk mendapatkan IMB lanjutan antara lain:

1. Formulir isian pengajuan IMB 2. Foto copy KTP/PBB

3. Keterangan rencana kota 4. Peta rencana kota

5. Peta RTLB (Rencana Tata Letak Bangunan) 6. Bukti tanah

7. IMB lama

8. Gambar arsitektur

Surat Keterangan rencana kota, peta rencana kota, dan peta RTLB dapat diperoleh di bagian tata ruang dan kota di pemda masing-masing yaitu untuk lokasi pabrik ini maka terdapat di Pemda Jakarta Utara, Jln Yos Sudarso 27-29.

4) Undang –Undang Gangguan (UUG)

Persyaratan untuk mendapatkan UUG antara lain: 1. Surat tanah 2. IMB 3. Akte pendirian PT 4. NPWP 5. PBB 6. Surat domisili/kecamatan

37 UUG ini didapatkan di kantor pemda masing-masing daerah yaitu untuk daerah Jakarta Utara terletak di Jln Yos Sudarso 27-29.

4.4.3. Peraturan Pemerintah

Pemerintah mendukung program peningkatan produksi minyak bumi. Hal ini dapat terlihat dari kebijakan yang telah dituangkan dalam peraturan yaitu:

1. Peraturan menteri ESDM No 1 tahun 2008

Salah satu pasalnya menyebutkan kontraktor memiliki kewajiban untuk mengusahakan dan memproduksi minyak bumi dan sumur tua yang masih terdapat kandungan minyak bumi berdasarkan pertimbangan teknis dan ekonomis.

2. Blue print implementasi UU No 22 tahun 2001 tentang minyak dan gas bumi

Salah satu pasalnya menyebutkan adanya pemberian insentif bagi pengembangan lapangan marjinal (tidak/kurang ekonomis) dan brownfield.

Selain itu pemerintah juga mendukung dalam peningkatan nilai tambah minyak kelapa sawit, hal ini tertuang dalam Peraturan Menteri Perindustrian Republik Indonesia No 111/MIND/PER/10/2009 tentang peta paduan (road map) pengembangan klaster kelapa sawit menjelaskan pokok-pokok rencana aksi jangka panjang (2015-2025) untuk melakukan diversifikasi produk oleokimia yang bernilai tambah tinggi dan pokok-pokok rencana aksi jangka menengah (2010-2014) untuk pengembangan industri turunan CPO ke arah industri surfaktan, pelumas, dan biodiesel.

4.4.4. Manajemen Lingkungan

Tujuan studi aspek lingkungan hidup ini adalah menentukan apakah secara lingkungan hidup industri ini layak dilaksanakan atau sebaliknya. Studi aspek lingkungan hidup dilakukan dengan Analisis Mengenai Dampak Lingkungan (AMDAL). AMDAL dilakukan agar kualitas lingkungan tidak rusak dengan beroperasinya proyek-proyek industri. Menurut Umar (2007), AMDAL diperlukan untuk melakukan studi kelayakan dengan dua alasan pokok, yaitu:

1. Undang-undang dan peraturan menghendaki demikian.

2. AMDAL harus dilakukan agar kualitas lingkungan tidak rusak dengan beroperasinya proyek-proyek industri.

AMDAL terdiri dari 5 dokumen, yaitu PIL (Penyajian Informasi Lingkungan), KA (Kerangka Acuan), ANDAL (Analisis Dampak Lingkungan), RKL (Rencana Kelola Lingkungan). Salah satu dokumen AMDAL yaitu Rencana pengelolaan lingkungan (RPL) diuraikan mengenai dampak penting dan sumber dampak penting. Dampak lingkungan sendiri dapat terjadi pada masa pembangunan fisik proyek dan masa produksi. Dampak lingkungan pada masa pembangunan fisik proyek akan dapat ditimbulkan dari aktivitas pembebasan lahan dan tahapan desain engineering dan konstruksi sedangkan dampak lingkungan pada masa produksi akan menghasilkan limbah yang terdiri atas limbah cair, limbah padat, dan limbah gas. Adapun dampak lingkungan proyek industri dijelaskan pada Gambar 16.

38 Gambar 16. Dampak lingkungan proyek industri (Soeharto, 1999)

1. Pembebasan tanah dan penyiapan lahan

Letak pabrik yang berada di sentra kawasan yang dikhususkan untuk industri, memungkinkan potensi untuk terjadi konflik akibat sosial budaya menjadi lebih kecil. Berdasarkan wawancara dengan petugas pemda bagian perencanaan tata kota Jakarta Utara, lokasi pendirian industri MES tidak menganggu perencanaan tata kota karena lokasi tanahnya berada di lokasi 59-60 yang peruntukan lahannya untuk daerah industri seperti tertera pada peta yang ditunjukan pada Gambar 17.

Dampak Lingkungan

Masa Produksi

Unit Hasil Proyek

Udara

Pencemaran

Fisika/kimia

Limbah

Cair

Energi

-Kebisingan

-Panas

Padat

Masa Pembangunan

Fisik proyek

Pembebasan

Tanah/Lahan

Desain Engineering dan

Konstruksi

39 2. Pencemaran oleh Limbah

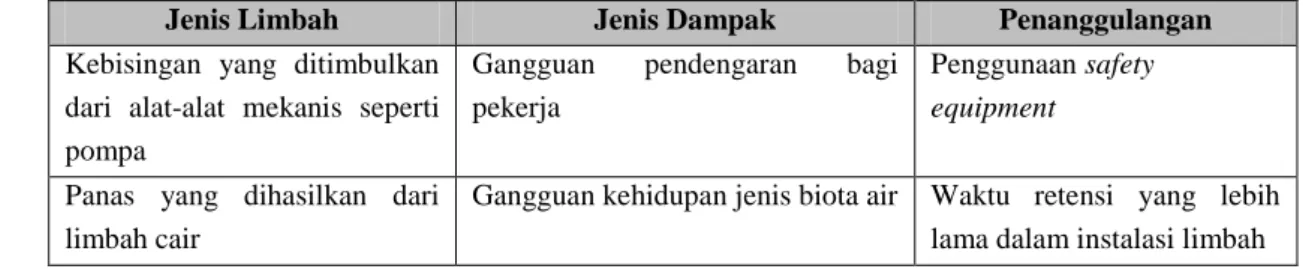

Industri surfaktan MES akan menghasilkan limbah berupa limbah padat, cair, dan gas. Beberapa jenis limbah yang dihasilkan antara lain sebagai berikut:

a. Limbah Padat

Tabel 9. Pencemaran limbah padat dan penanggulangannya

Jenis Limbah Padat Jenis Dampak Penanggulangan

Limbah domestik dari aktivitas perkantoran (kertas, sampah organik, plastik)

Penurunan estetika

Reuse, Reduce, Recycle, dan

pembuangan pada tempatnya.

b. Limbah Cair

Tabel 10. Pencemaran limbah cair dan penanggulangannya

Jenis

Limbah Jenis Dampak Penanggulangan

Oleum Penurunan kualitas tanah dan dapat mengiritasi kulit

Proses produksi yang tepat, memperhatikan kesehatan dan keselamatan kerja, dan dapat digunakan kembali oleh PT. Mahkota Indonesia.

c. Limbah Gas

Tabel 11. Pencemaran limbah gas dan penanggulangannya

Jenis

Limbah Jenis Dampak Penanggulangan

SO3,SO2 Mudah larut dalam air

sehingga berpotensi menimbulkan hujan asam

Pengolahan menggunakan Cyclone dan Scrubber Lokasi industri

Gambar 17. Lokasi Industri dalam peta rencana tata kota

40 d. Energi

Tabel 12. Pencemaran pada energi dan Penanggulangannya

Jenis Limbah Jenis Dampak Penanggulangan

Kebisingan yang ditimbulkan dari alat-alat mekanis seperti pompa

Gangguan pendengaran bagi pekerja

Penggunaan safety

equipment

Panas yang dihasilkan dari limbah cair

Gangguan kehidupan jenis biota air Waktu retensi yang lebih lama dalam instalasi limbah

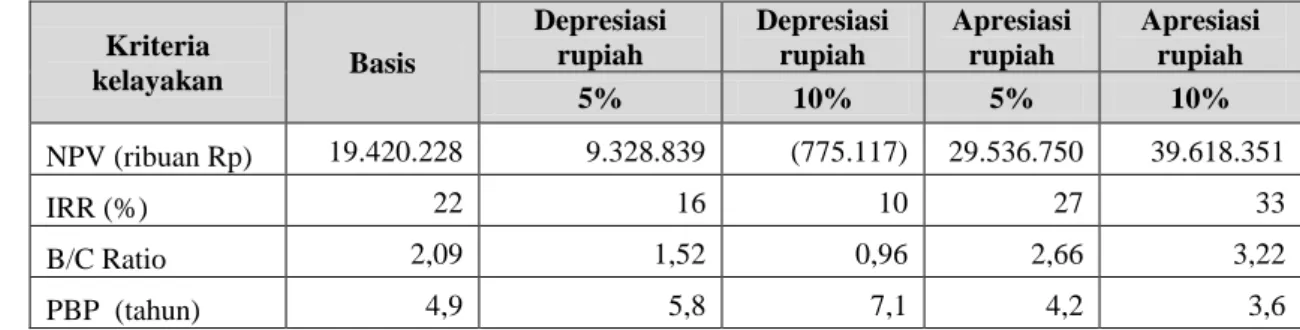

4.5 ASPEK FINANSIAL

Aspek finansial mengkaji mengenai perkiraan modal investasi, biaya operasional, struktur pembiayaan, rencana penerimaan, proyeksi laba rugi, proyeksi arus kas, kriteria investasi, dan analisis sensitivitas, dan analisis resiko.

4.5.1 Asumsi Finansial

Penentuan aspek finansial ini menggunakan beberapa asumsi untuk memudahkan penghitungan. Asumsi-asumsi yang digunakan dijelaskan sebagai berikut:

1. Analisis finansial dilakukan selama 10 tahun

Mempertimbangkan umur ekonomis mesin dan peralatan sekitar 10 tahun 2. Jumlah hari kerja 300 hari dalam setahun

Direncanakan dalam satu minggu terdiri dari 6 hari produksi 3. Kapasitas terpasang 20 ton/tahun

4. Produksi pada tahun 1 hingga 2 adalah 90% dari kapasitas terpasang, tahun 3 hingga ke-10 adalah ke-100% dari kapasitas terpasang.

5. Harga Bangunan

-Ruang proses produksi : Rp. 2.000.000/m2 -Ruang nonproduksi : Rp. 1.000.000/m2

6. Harga yang ditetapkan oleh PT. Mahkota Indonesia antara lain: Harga sewa lahan : Rp. 250.000/m2/tahun. Harga SO3 : Rp. 4.375/kg,

Harga udara kering : Rp. 1.000/kg, Harga steam : Rp. 1.300/kg, Harga air : Rp. 12.500/m3, Harga listrik : Rp. 700/kwh 7. Harga bahan penolong antara lain

Harga NaOH : Rp. 3.000/kg

8. Harga metil ester minyak sawit Rp. U$ 1,16/kg (www. argusmedia.com) dengan nilai tukar dolar terhadap rupiah adalah 1 U$ = Rp. 9.035 per Januari 2011 (www.bankmandiri.co.id)

41 9. Berdasarkan perkiran biaya menurut Peters et al, (2004), maka penetapan biaya adalah sebagai

berikut:

-Biaya instalasi pemipaan industri bahan berbentuk cair sebesar 68% dari harga pembelian mesin dan peralatan produksi

-Biaya instalasi listrik 11% dari harga pembelian mesin dan peralatan produksi -Kontingensi 10% dari harga pembelian mesin dan peralatan produksi

-Biaya pemeliharaan ditetapkan 10% dari harga pembelian mesin dan peralatan produksi -Biaya asuransi 1% dari nilai awal pembelian barang yang diasuransikan.

-Biaya laboratorium ditetapkan sebesar 10% dari biaya operator.

-Biaya distribusi dan pemasaran ditetapkan sebesar 2% dari biaya total produksi. 10. Penyusutan menggunakan Straight Line Method

-Nilai sisa mesin dan peralatan, instalasi pemipaan, instalasi listrik, perlengkapan, dan kendaraan ditetapkan sebesar 10% dari harga awal pembelian

-Nilai sisa bangunan sebesar 50% dari harga pembangunan

-Umur ekonomis mesin dan peralatan, pemipaan, instalasi listrik, kendaraan, dan perlengkapan adalah 10 tahun,

-Umur ekonomis bangunan adalah 20 tahun 11. Besarnya pajak ditetapkan sebagai berikut:

Pajak Bumi dan Bangunan sebesar 0,1% dari total investasi bangunan (UU no 26 tahun 2000), Pajak kendaraan sebesar 0,5% dari harga pembelian (UU no 22 tahun 1999)

Pajak penghasilan untuk perusahaan sebesar 25% (www.pajak.go.id)

12. Skema pembiayaan investasi adalah 65% dari pembiayaan bank dan 35% dari pembiayaan sendiri, skema pembiyaan ini mengacu pada skema pembiayaan maksimum yang ditawarkan oleh Bank Mandiri. Bunga 10% berdasarkan bunga pada Bank Mandiri untuk industri turunan kelapa sawit.

13. Pembayaran kredit menggunakan metode sliding rate.

14. Jangka waktu pembayaran kredit modal investasi tetap adalah lima tahun sedangkan kredit modal kerja selama dua tahun.

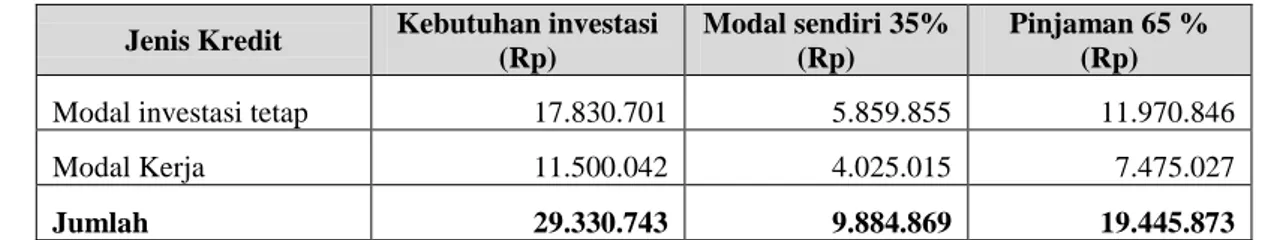

4.5.2 Biaya Investasi

Sebelum industri surfaktan MES ini dapat berjalan, terdapat modal yang cukup besar yang harus dikeluarkan pada awal pendirian. Modal ini dinamakan modal investasi yang terdiri dari modal investasi tetap dan modal kerja. Modal investasi tetap berhubungan dengan kebutuhan manufakturing dan fasilitas pabrik. Modal investasi tetap terdiri atas biaya untuk pembelian peralatan dan mesin, pemasangan dan instalasi pemipaan dan listrik, bangunan, lahan, perlengkapan, pembelian kendaraan, biaya kontingensi, dan termasuk bunga selama pembangunan atau IDC (interest during construction) yang diperhitungkan sebesar 10 % dalam satu tahun. Modal kerja merupakan modal yang diperlukan untuk menjalankan kegiatan operasional industri. Modal investasi yang diperlukan untuk mendirikan industri ini ditunjukan pada Tabel 13.

42 Tabel 13. Rincian modal investasi (dalam ribuan rupiah)

No Komponen Nilai (Rp)

A. Modal investasi tetap

1 Biaya pembelian alat dan mesin 2.271.200 2 Biaya pemipaan 1.544.416 3 Biaya instalasi listrik 249.832

4 Bangunan 597.000

5 Lahan 1.831.554

6 Biaya perlengkapan 134.400 7 Biaya kendaraan 1.050.000 8 Biaya pra investasi 7.542.000 9 Biaya kontingensi 1.522.040 10 Bunga selama pembangunan 1.088.259

Subtotal 17.830.701

B. Modal kerja

Subtotal 11.500.042

Total investasi 29.330.743

1) Biaya pembelian peralatan dan mesin.

Biaya pembelian mesin dan alat adalah biaya yang digunakan untuk membeli mesin dan peralatan produksi. Biaya ini terdiri dari pembelian material, asesoris yang dibutuhkan pada peralatan tersebut dan ongkos fabrikasinya. Harga pembelian tangki merupakan harga material berupa lembaran plat yang dibutuhkan untuk membuat tangki sesuai dengan kapasitas yang diinginkan dan telah ditambah ongkos fabrikasinya, selain itu telah lengkap dengan asesoris tangki seperti pompa gear, termometer,dan presseure gauge. Harga Multi Tube Film Reactor terdiri dari harga material, biaya fabrikasinya, dan harga pembelian SO3 flow meter. Detail biaya

pembelian peralatan dan mesin ditunjukan pada Tabel 14.

Tabel 14. Rincian biaya pembelian alat dan mesin (dalam ribuan rupiah)

No Nama Alat dan Mesin Jumlah Harga/unit (Rp) Subtotal (Rp)

1 Tangki penyimpanan bahan baku 1 232.100 232.100 2 Tangki penyimpanan MES 2 417.500 835.000 3 Tangki masukan metil ester 2 130.700 261.400

4 Multi tube film reactor 1 295.200 295.200

5 Tangki pematangan 2 75.900 151.800

6 Tangki netralisasi 2 112.200 224.400

7 Scrubber 1 223.700 223.700

8 Quencher 1 3.200 3.200

9 Oil & gas separator 1 6.500 6.500

10 Cyclone 1 3.100 3.100

11 Tangki penyimpanan NaOH 1 34.800 34.800

Total biaya alat dan mesin 2.271.200

2) Pemipaan dan instalasinya

Biaya pemipaan terdiri dari biaya material yang dibutuhkan dalam pemipaan, katup, dan insulasi pemipaan serta ditambah instalasi pemipaan. Penentuan harga ini melalui pendekatan estimasi modal investasi berdasarkan penurunan biaya peralatan. Biaya pemipaan pada proses yang bahan bakunya berbentuk cairan mencapai 68% dari total harga pembelian peralatan dan

43 mesin (Peters et al, 2004). Bila biaya pembelian peralatan alat dan mesin mencapai Rp. 2.271.200.000 maka biaya pemipaan dan instalasinya mencapai Rp. 1.544.416.000

3) Biaya instalasi listrik

Biaya instalasi listrik terdiri dari biaya material yang dibutuhkan dalam pembelian material ditambah instalasi listrik. Penentuan harga ini melalui pendekatan estimasi modal investasi berdasarkan penurunan biaya peralatan. Biaya instalasi listrik pada proses yang mencapai 11% dari total harga pembelian peralatan dan mesin (Peters et al, 2004). Bila biaya pembelian peralatan alat dan mesin mencapai Rp.2.271.200.000 maka biaya instalasi listriknya mencapai Rp.249.832.000.

4) Bangunan

Bangunan meliputi bangunan untuk ruang produksi dan nonproduksi. Ruang produksi terdiri dari unit pemasukan metil ester, unit sulfonasi, unit pematangan, unit netralisasi, unit penyimpanan NaOH. Ruang non produksi meliputi: kantor, unit penyimpanan bahan baku, unit penyimpanan MES, laboratorium, bengkel, kontrol produksi, penanganan limbah, jalan dan parkir. Estimasi biaya untuk membangun ruang produksi adalah sebesar Rp. 2.000.000/m2 yang terdiri dari dua tingkat dimana tingkat dasar untuk ruang produksi sedangkan tingkat kedua untuk tangki penyimpanan NaOH. Estimasi biaya untuk membangun ruangan nonproduksi sebesar Rp1.000.000/m2 yang hanya terdiri dari satu tingkat. Rincian biaya bangunan ditunjukan pada Tabel 15.

Tabel 15. Rincian biaya bangunan (dalam ribuan rupiah)

No Komponen Luas Area

(m2)

Harga per m2

(Rp) Subtotal (Rp)

A Ruang proses produksi

2.000

1 Proses produksi 15 30.000

B Ruang non produksi

1 Laboratorium 40 1.000 40.000 2 Kontrol proses 15 15.000 3 Kantor 127 127.000 4 Pengolahan limbah 5 5.000

5 Penyimpanan bahan baku 54 54.000

6 Penyimpanan produk 96 96.000

7 Bengkel 30 30.000

8 Jalan dan parkir 200 200.000

Total biaya bangunan 582 597.000

5) Lahan

Berdasarkan rencana kerjasama pendirian industri surfaktan MES ini dengan perusahaaan mitra yaitu PT. Mahkota Indonesia, maka lahan untuk industri MES akan berada di dalam lokasi PT. Mahkota Indonesia. Bentuk kerjasamanya adalah Industri surfaktan MES membayar biaya sewa lahan selama jangka waktu tertentu sebesar Rp. 250.000/m2/tahun dengan kenaikan sebesar 5%/tahun. Kontrak kerjasama ini akan diperbaharui setiap 10 tahun. Rincian harga lahan dijelaskan pada Tabel 16.

44 Tabel 16. Harga sewa lahan industri MES (dalam ribuan rupiah)

Tahun Luas Lahan (m2 ) Harga Lahan/m2 Subtotal (Rp)

1 582 250 145.500 2 263 153.066 3 276 160.632 4 290 168.780 5 304 176.928 6 319 185.658 7 335 194.970 8 352 204.864 9 370 215.340 10 388 225.816 Total 1.831.554 6) Biaya perlengkapan

Biaya perlengkapan terdiri dari biaya perlengkapan kantor, perlengkapan laboratorium, perlengkapan pemeliharaan alat dan mesin, peralatan kebersihan, dan peralatan keamanan/APD (Alat Pelindung Diri). Rincian biaya perlengkapan ditunjukan pada Tabel 17.

Tabel 17. Rincian biaya perlengkapan (dalam ribuan rupiah)

No Komponen Jumlah Satuan Harga/Unit (Rp) Subtotal (Rp)

1 Perlengkapan kantor

a. Meja kursi pimpinan 1 set 3.000 3.000

b. Meja kursi manajer 3 set 2.500 7.500

c. Meja kursi supervisor 3 set 2.000 6.000

d. Meja kursi tenaga pembantu 5 set 1.500 7.500 e. Meja kusi ruang meeting 1 set 3.500 3.500

f. Meja kursi tamu 1 set 300 300

g. File cabinet 12 unit 800 9.600

h. Komputer 10 unit 4.000 40.000

i. Printer 10 unit 800 8.000

j. Telepon 2 unit 500 1.000

k. Faksimili 1 unit 1.500 1.500

l. AC 2 unit 3.000 6.000

2 Perlengkapan laboratorium 1 unit 30.000 30.000

3 Perlengkapan pemeliharaan 1 unit 5.000 5.000

4 Perlengkapan keamanan/APD 1 unit 5.000 5.000

5 Perlengkapan kebersihan 1 unit 500 500

Total biaya perlengkapan 134.400

7) Biaya kendaraan

Biaya Kendaraan berupa biaya yang digunakan untuk membeli tiga kendaraan operasional seharga Rp. 350.000.000/buah sehingga total biaya sebesar Rp. 1.050.000.000.

8) Biaya prainvestasi

Biaya prainvestasi meliputi biaya perijinan, riset, konsultasi, dan feasibility study. Biaya perijinan sendiri berupa biaya untuk mendapatkan Izin Usaha Industri (IUI), Undang-Undang Gangguan (UUG) dan Analisis Mutu dan Dampak Lingkungan (AMDAL). Besarnya biaya perijinan merupakan hasil wawancara dengan pemerintah daerah setempat. Untuk biaya awal riset ditetapkan Rp. 2.000.000.000 dan biaya Engineering, Procurement, and Consulting (EPC)

45 ditetapkan Rp. 5.000.000.000 serta biaya feasibility study sebesar Rp. 500.000.0000. Rincian biaya prainvestasinya ditunjukan pada Tabel 18.

Tabel 18. Rincian biaya prainvestasi (dalam ribuan rupiah)

No Komponen Subtotal (Rp) 1 Biaya perijinan a. IUI 4.000 b. UUG 8.000 c. AMDAL 30.000 2 Biaya riset 2.000.000 3 Biaya EPC 5.000.000 4 Feasibility study 500.000

Total biaya prainvestasi 7.542.000

9) Kontingensi

Faktor Kontingensi diperhitungkan sebesar 10% dari total investasi (pembelian peralatan dan mesin, pemipaan dan instalasinya, listrik dan instalasinya, lahan, bangunan, biaya kendaraan, biaya perlengkapan, biaya prainvestasi). Faktor Kontingensi merupakan kompensasi dari kejadian yang tidak dapat diprediksi misalnya bencana alam, kesalahan dalam estimasi dan biaya yang tidak terduga lainnya.

10) Bunga selama pembangunan

Bunga selama pembangunan pabrik diperhitungkan sebesar 10% dari nilai investasi tetap. Nilai dari investasi tetapnya sebesar Rp. 16.742.442.000 dengan 65% didanai dari pinjaman bank sehingga jumlah pinjamannya sebesar Rp. 10.882.587.000. Bunga ini berjangka waktu satu tahun dengan skema pembiayaan dibayar pada akhir semester pertama dan akhir semester kedua. Perhitungan bunga investasi tetap ditunjukkan pada Tabel 19.

Tabel 19. Rincian bunga selama pembangunan pabrik (dalam ribuan rupiah)

Tahun Skema (%) Kebutuhan dana (Rp) Modal sendiri (Rp) Pinjaman (Rp) Bunga selama pembangunan (Rp) I – 1 50% 8.371.221 2.929.927 5.441.294 544.129 I – 2 50% 8.371.221 2.929.927 5.441.294 544.129 100% 16.742.442 5.859.855 10.882.587 1.088.259

4.5.3 Penyusutan

Penyusutan dihitung menggunakan metode garis lurus (straight line method). Ditetapkan nilai sisa mesin dan peralatan, instalasi pemipaan, instalasi listrik, perlengkapan, dan kendaraan ditetapkan sebesar 10% dari harga awal pembelian. Nilai sisa bangunan sebesar 50% dari harga pembangunan.

Selanjutnya, umur ekonomis mesin dan peralatan, pemipaan, instalasi listrik, perlengkapan dan kendaraan adalah 10 tahun. Umur ekonomis bangunan adalah 20 tahun. Rincian Nilai sisa dan nilai penyusutan, ditunjukkan pada Lampiran 7 .

46

4.5.4 Biaya Operasional

Biaya operasional yang dikeluarkan pada industri MES terdiri dari biaya tetap dan biaya variabel. Biaya tetap adalah biaya yang tidak dipengaruhi oleh naik turunnya produksi yang dihasilkan sedangkan biaya variabel dipengaruhi oleh naik turunnya produksi. Biaya tetap industri surfaktan MES antara lain biaya tenaga kerja tidak langsung, biaya administrasi kantor, biaya utilitas kantor, biaya pemeliharaan, biaya asuransi, biaya pemasaran, biaya laboratorium, pajak, dan penyusutan. Biaya variabel industri surfaktan MES antara lain biaya pembelian bahan baku, biaya bahan penolong, biaya utilitas produksi, dan biaya tenaga kerja langsung. Rincian biaya operasional dijelaskan pada Lampiran 8.

1) Biaya tenaga kerja

Tenaga kerja yang dibutuhkan dalam industri MES sebanyak 21 orang yang terdiri atas tenaga kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung terdiri dari 6 orang operator, 1 orang laboran, 1 orang teknisi, dan 2 orang sopir sedangkan tenaga kerja tidak langsung terdiri dari 1 orang direktur, 3 orang manajer, 3 orang supervisor, 2 orang tenaga keuangan, 1 orang tenaga riset, dan 1 orang tenaga pemasaran.

Gaji tenaga kerja terdiri dari gaji pokok dan tunjangan. Gaji pokok sendiri terdiri dari 13 bulan gaji sedangkan tunjangan 12 bulan gaji. Besarnya tunjangan ditetapkan 30% dari gaji pokok. Rincian gaji tenaga kerja langsung dan tenaga kerja tidak langsung ditunjukkan pada Tabel 20 dan Tabel 21.

Tabel 20. Rincian biaya tenaga kerja tak langsung (dalam ribuan rupiah)

Jabatan Jumlah Gaji Pokok/Orang/Bulan (Rp) Tunjangan/Orang /Bulan (Rp) Gaji dan Tunjangan/Tahun (Rp) Tenaga kerja tak

langsung Direktur 1 30.000 9.000 498.000 Manager 3 15.000 4.500 747.000 Supervisor 3 8.000 2.400 398.400 Tenaga keuangan 2 5.000 1.500 166.000 Tenaga riset 1 8.000 2.400 132.800 Tenaga pemasaran 1 5.000 1.500 83.000

Subtotal biaya tenaga kerja tak langsung 2.025.200

Tabel 21. Rincian tenaga kerja langsung (dalam ribuan rupiah)

Jabatan Jumlah Gaji Pokok/Orang/ Bulan (Rp) Tunjangan/ Orang/Bulan (Rp) Gaji dan Tunjangan/Tahun (Rp) Teknisi pemeliharaan 1 5.000 1.500 83.000 Laboran 1 5.000 1.500 83.000 Sopir 2 5.000 1.500 166.000 Operator 6 5.000 1.500 498.000

47

2) Biaya bahan baku, bahan penolong, dan utilitas produksi

Biaya bahan baku terdiri dari biaya bahan baku utama berupa metil ester. Biaya bahan penolong terdiri dari biaya untuk pembelian NaOH, udara kering, dan gas SO3. Biaya utilitas

produksi terdiri atas biaya steam, air, dan listrik. Tabel 22 menunjukan rincian biaya bahan baku, bahan penolong, dan biaya utilitas produksi.

Tabel 22. Rincian biaya bahan baku, bahan penolong, dan utilitas produksi (dalam ribuan rupiah)

Komponen Kebutuhan/ hari Kebutuhan/ tahun Satuan Harga/satuan (Rp) Biaya/tahun (Rp) Biaya bahan baku

Metil ester 14.705 4.411.500 kg 10 46.235.167

Subtotal 46.235.167

Biaya bahan penolong

NaOH untuk scrubber 368 110.289 kg 3 330.867 NaOH 600 180.000 kg 3 540.000 Gas SO3 5.344 1.603.152 kg 4,375 7.013.790 Udara kering 8.878 2.663.400 kg 1 2.663.400 Subtotal 10.548.057

Biaya utilitas produksi

Steam 1132,78 339.834 kg 1,3 441.784

Air 0,4 120 m3 12,5 1.500

Listrik 72.350 21.705.000 kwh 0,7 15.193.500

Subtotal 15.636.784

3) Biaya kebutuhan administrasi kantor

Biaya adminstrasi kantor ditetapkan sebesar Rp. 5.000.000/bulan. Biaya ini meliputi pembelian perlengkapan kantor seperti kertas, peralatan tulis, tinta, dan lain sebagainya.

4) Biaya utilitas kantor

Biaya utilitas kantor meliputi biaya listrik, air, dan telepon yang digunakan oleh kantor. Kebutuhanya ditunjukkan pada Tabel 23.

Tabel 23. Kebutuhan Utilitas Kantor (dalam ribuan rupiah)

No Komponen Kebutuhan/Tahun Satuan Harga (Rp) Subtotal (Rp)

1 Air 90 m3 12.500 1.125 2 Listrik 24.211 Kw 700 16.948

3 Telepon 36.000

Total Kebutuhan Utilitas Kantor 54.073

5) Biaya laboratorium

Biaya laboratorium meliputi biaya pembelian bahan kebutuhan laboratorium. Biayanya ditetapkan sebesar 10% dari biaya gaji operator (Peter, et al 2004). Bila biaya gaji operator sebesar Rp. 498.000.000/tahun maka biaya laboratorium mencapai Rp.49.800.000/tahun.

48 6) Biaya pemeliharaan

Biaya pemeliharaan terdiri dari biaya pemeliharaaan bangunan, instalasi, mesin dan peralatan, dan kendaraan. Biaya ini disumsikan 10 % dari harga pembelian. Tabel 24 menunjukan rincian biayanya.

Tabel 24. Rincian biaya pemeliharaan (dalam ribuan rupiah)

No Komponen Subtotal (Rp)

1 Mesin dan peralatan 227.120 2 Instalasi pemipaan 154.442 3 Instalasi listrik 24.983

4 Bangunan 59.700

5 Perlengkapan 13.440

6 Kendaraan 105.000

Total biaya pemeliharaan 584.685

7) Biaya asuransi

Biaya asuransi terdiri dari biaya dari objek yang diasuransikan. Objek yang diasuransikan antara lain bangunan, mesin dan peralatan, dan kendaraan. Asumsi biaya asuransi sebesar 1% dari nilai beli objek. Tabel 25 menunjukan rincian biaya asuransi.

Tabel 25. Rincian biaya asuransi (dalam ribuan rupiah)

No Komponen Subtotal (Rp)

1 Bangunan 5.970 2 Mesin dan peralatan 22.712 3 Kendaraan 10.500

Total biaya asuransi 39.182

8) Pajak

Pajak yang dikenakan berupa pajak bumi dan bangunan serta pajak kendaraan. Pajak bumi dan bangunan diperhitungkan sebesar 0,1% /tahun dari total investasi bangunan (UU No 26 tahun 2000). Pajak kendaraan diperhitungkan 0,5% /tahun dari total investasi kendaraan (UU No 22 tahun 1999). Tabel 26 menunjukan rincian pajak.

Tabel 26. Rincian pajak (dalam ribuan rupiah)

No Komponen Subtotal (Rp)

1 Pajak Bumi dan bangunan 1.832 2 Pajak kendaraan 5.250

Total 7.082

9) Biaya Distribusi dan Pemasaran

Biaya distribusi dan pemasaran ditetapkan 2% dari biaya total produksi (biaya variabel an biaya tetap) yaitu sebesar Rp. 1.423.541.000.