Analisis Ergonomi Dengan Time Motion Study Terhadap

Perbaikan Metode Kerja Pada Pekerjaan Las Di Galangan Kapal

Rina Haryani

1, Heri Supomo

2, Sri Rejeki Wahyu Pribadi

3Jurusan Teknik Produksi dan Material Kelautan, Institut Teknologi Sepuluh November, Surabaya 60111 Indonesia

Email : rinahryni@yahoo.co.id

Abstrak

Untuk mendapatkan estimasi waktu yang berfungsi sebagai sarana meramalkan jadwal kerja dan mengestimasi kebutuhan sumber daya manusia dalam suatu proyek pengelasan, maka dibutuhkan suatu analisis model yang mampu memprediksi waktu baku kerja secara komperhensif sehingga dapat membuat suatu rencana kendali yang akurat. Tujuan penelitian ini adalah membuat model estimasi waktu kerja welder di galangan, dengan metode time motion, menggunakan variabel panjang dan ketebalan pengelasan. Penelitian menggunakan 84 observasi yang dikumpullkan dengan purposive sampling menggunakan analisis regresi linear berganda. Hasil analisis menunjukan baik panjang maupun ketebalan pengelasan merupakan prediktor waktu kerja welder yang valid untuk masing-masing posisi pengelasan, dimana estimasi properti pekerjaan dengan menggunakan model ergonomi dapat digunakan untuk mempertajam metode pendistribusian kerja harian pada pekerja las pada proses pengelasan manual (Shielded Metal Arc Welding)/ SMAW.

Katakunci: , Time motion, pengelasan. ergonomi, regresi linear berganda, galangan kapal, SMAW

Abstracts

Time estimate is a tool to predicting work scheduling and estimating man power utilization in welding project. Because the importance of effective scheduling, quick and effective scheduling contributes to better manufacturing productivity by reducing lead time. Identifying the predicting model to be used in selecting the schedule is important. A logical strategy is thus to pursue methods that can consistently generate good schedules with quantifiable quality in a computationally efficient manner especially for welder in shipyard. This study used 84 currents welder collecting with purposive sampling method, and multiple regressions applied as analysis method. Result of this study show both length and thickness has significant positive effect on welder welding time at each position. This estimating welder welding time with work pieces property was a quantifiable quality in computationally efficient manner methods that can consistently generate good schedules in distributing daily assignment for welder to use process manually (Shielded Metal Arc Wlding / Smaw). Katakunci: , Time motion, welder. ergonomics, multiple regression, shipyard, smaw

1. Pendahuluan

Pada pasar yang kompetitif saat ini, kepuasan konsumen adalah hal penting untuk meningkatkan market share, salah satu ukuran kualitas dari layanan yang diberikan perusahaan adalah kinerja ketepatan waktu. penjadwalaann adalah factor utama produktivitas manufaktur, penjadwalan yang efektif akan meninkatkan

waktu penyelesaian, dan meningkatkan

pemanfaatann sumber daya penting. Karena secara alamiah masalah terkait penjadwalan sangat beragam maka terkadang sangat sulit untuk menghasilkan jadual yang optimal terutama pada kreteria yang jumlah komputasi waktu terbatas.

Untuk mendapatkan model estimasi waktu yang berfungsi sebagai sarana meramalkan jadwal kerja dan mengestimasi kebutuhan sumber daya manusia dalam suatu proyek pengelasan, maka dibutuhkan suatu analisis model yang mampu

memprediksi waktu baku kerja secara

komperhensif sehingga dapat membuat suatu

rencana kendali yang akurat, dan

memaksimalkan sumber daya manusia dengan pendistribusian pekerjaan yang tepat.

Penelitian ini bertujuan untuk mengembangkan model ergonomi dengan variabel panjang dan

ketebalan pengelasan terhadap waktu

pengelasan welder manual dengan

galangan kapal PT. Dok dan Perkapalan

Surabaya pada masing-masing posisi

pengelasan dan menerapkan model estimasi dalam upaya perbaikan metode pendistribusian kerja harian kepada welder.

Shielded Metal Arc Welding (SMAW) adalah suatu proses pengelasan secara manual dimana panas untuk mencairkan logam didapat dari busur listrik antara elektroda dan material yang dilas [Cary,H.B,1994]. Las elektroda terbungkus

adalah pengelasan yang paling banyak

digunakan saat ini.

Dalam cara pengelasan ini

digunakan kawat elektroda logam yang

dibungkus dengan fluks.

Berdasarkan konsep Feder (1993) dalam

Shevere (1997) terdapat lima kategori utama yang berpengaruh terhadap efektivitas proses pengelasan yaitu :

1. Proses design dan perencanaan 2. Properti dari pekerjaan

3. proses pengelasan yang digunakan 4. Peralatan pengelasan yang digunakan 5. Faktor manusia

Dalam proses perencanaan designer dapat

mempengaruhi aksesibilitas, urut-urutan

pengelasan (welding sequence), joint detail, pengaturan sambungan, pemilihan material, kontrol kualitas dan pengaturan panas. Faktor utama yang berpengaruh terhadap waktu kerja

adalah ukuran, kemampuan pengelasan,

ketebalan bahan/sambungan, bobot kerja, alat yang digunakan, dan proses pengelasan

Senada dengan formulasi model dari Welding institute, (1975) dalam Shevere (1997) bahwa untuk memperkirakan waktu pengelasan variabel prediktor yang baik untuk digunakan adalah ukuran material baik dari sisi ketebalan maupun panjang area pengelasan

Adapun tahapan dan teknik pengukuran data dengan Time and motion study dilakukan berdasarkan variable yang telah ditentukan dalam aspek ergonomic sebelumnya yaitu panjang pengelasan dan ketebalan plat, dimana tahapan-tahapan yang digunakan adalah

• Persiapan Awal Pengukuran Waktu Baku

Pengukuran waktu baku hendaknya dilaksanakan apabila kondisi dan metoda kerja dari pekerjaan yang akan diukur sudah baik. Selain itu, pemilihan operator yang akan diukur waktu bakunya juga harus dipersiapkan. Operator ini harus memenuhi persyaratan agar pengukuran dapat diandalkan hasilnya yaitu dia harus memiliki kemampuan yang normal agar waktu baku yang ditetapkan nantinya mampu diikuti oleh rata-rata operator yang ada

• Pengadaan Kebutuhan Alat-Alat Pengukuran

Peralatan yang dibutuhkan untuk aktivitas pengukuran kerja dengan studi waktu adalah antara lain jam henti, papan pengamatan (time study board),lembar pengamatan (time study form), dan alat-alat tulis serta penghitung (calculator)

2. Metode Penelitian

2.1 Data dan sumber data

Data yang digunakan pada penelitian ini menggunakan kombinasi data primer dari hasil pengkuran langsung proses pengelasan dan data sekunder berupa informasi proses penjadualan kerja bagi welder digalangan. Sampel penelitian ini adalah pekerja di lambung utara dan selatan, dimana berdasarkan teknik purposive sampling, diperoleh total sebanyak 84 sampel, dimana masing-masing posisi pengelasan yaitu 1G, 2G, 3G dan 4G diwakili oleh 7 orang pekerja. Masing-masing sampel melakukan 3 item pengelasan

yang berbeda-beda berdasarkan dengan

diameter elektroda masing-masing 3,2 - 4mm. Proses pengumpulan data dilakukan di dua temat yaitu di bagin assembly (1G, dan 2G) dan erection (3G dan 4G). urut-urutan proses dalam kegiatan pengelasan adalah sebagai berikut :

1. Persiapan, yaitu waktu yang digunakan pekerja (welder) membawa sambungan ke area pengelasan, dan menyelesaikan semua persiapan sebelum mulai mengelas sambungan.

2. Memegang alat las /elektroda, yaitu waktu yang digunakan pekerja mengambil dan

memposisikan elektroda. serta waktu

menurunkan elektroda di sela-sela

pengelasan. 3. Mengelas.

4. Mereposisi sambungan, pekerja mereposisi sambungan secara manual sehingga mereka bisa mengelas pada posisi yang nyaman 5. Bergerak di sekitar sambungan, pekerja

berjalan di sekitar sambungan ke posisi pengelasan berikut, atau ke tempat yang lebih nyaman.

6. Mengatur alat, pekerja melakukan

pengaturan alat seperti menyesuaikan api, membersihkan kepala las, menyesuaikan kawat atau bahan sambungan dan lain-lain

2.2 Pengukuran variabel

Variabel observasi dalam penelitian ini adalah waktu pengelasan. waktu pengelasan diukur berdasarkan satuan menit, Alat yang digunakan untuk mengukur waktu pada penelitian ini adalah stop watch, meskipun stop watch adalah alat yang ideal (Schreve, 1997) namun juga menyisakan kelemahan, sehingga masih terdapat beberapa kelemahan untuk mengukur secara akurat waktu yang digunakan dalam masing-masing kegiatan. Selisih waktu masih dapat terjadi ketika tim kontrol sedikit terlambat menghentikan atau memulai waktu, sebab proses observasi terjadi secara alamiah Variabel predictor dalam penelitian ini adalah panjang pengelasan dan ketebalan pengelasan. panjang pengelasan yang diobservasi adalah 50, 80 dan 100 cm, sedangkan variasi ketebalan plat yaitu 8,10 dan 12 mm.

2.3 Teknik analisis data

Teknik analisis data yang digunakan pada penelitian ini adalah teknik analis regresi linear berganda, pengembangan model teknik analisis pada penelitian ini adalah sebgai berikut .

Waktu kerja = β1 panjang + β2 ketebalan + e paska mengembangkan model penelitian akan dilakukan proses penentuan titik optimis dan titik pesimis dalam penetuan waktu kerja dan

terakhir adalah mengembangkan metode

pendistribusian waktu kerja.

3. Hasil analisis

3.1 Analisa Pengaruh Variabel Ergonomi

Proses pengelasan terdiri dari beberapa fase, yaitu membawa objek, mengambil dan

memposisikan elektroda, mengelas,

menurunkkan eletroda, memposisikan

sambungan, bergerak di seputar sambungan, memindahkan sambungan, mengganti elektroda, dan membuat pengaturan pada objek

Berdasarkan hasil observasi lapangan masing masing proses memiliki rata-rata waktu sebagai berikut :

1. Persiapan t = 87 detik

2. Memposisikan alat las t = 5 detik

3. Menurunkan alat las t = 5 detik

4. Mereposisi sambungan t = 1 menit

5. Bergerak t = 9 detik

6. Mengatur alat 10.5% total waktu

Untuk mengembangkan model ergonomi, dan mendeteksi sebaran error data yang dikumpulkan akan menggunakan teknik least squares linear regression, teknik ini untuk mendapatkan model prediksi kebutuhan waktu per masing-masing kerja kedepan. Manfaat dari model ini berguna untuk menentukan kebutuhan pekerja dari masing-masing dimensi pekerjaan pengelasan kedepan.

Teknik least squares linear regression,

diterapkan pada penelitian ini karena asumsi regresi linear yaitu data berdistribusi normal terpenuhi dalam penelitian ini. berikut adalah table 1. gambaran deskriptif dan uji normalitas data penelitian.

Tabel 1. analisis deskriptif dan normalitas data

Berdasarkan table 1 diketahui bahwa rata-rata waktu kerja untuk posisi pengelasan datar baik panjang 30,50,80 dan 100mm maupun untuk ketebalan plat 8,10 dan 12mm adalah sebesar 14.49 menit per kerja, kemudian untuk posisi horizontal sebesar 15 menit per kerja, vertical

sebesar 48.03 menit per kerja, dan overhead sebesar 42.3 menit per kerja. indikasi ini menunjukan bahwa posisi vertikal adalah posisi pengerjaan yang mengkonsumsi waktu kerja

terbesar kemudian diikuti oleh overhead,

horizontal dan terakhir posisi dengan konsumsi waktu kerja terkecil adalah posisi datar.

Rule of thumb nilai skewness sebesar ± (1) menunjukan bahwa data berdistribusi normal (Spss 13 result coach, 2004). Berdasarkan hasil table 1. menunjukan bahwa nilai skewness seluruh variabel yaitu datar (0.265), horizontal (0.240), vertical (0.013), overhead (0.160) dan panjang serta ketebalan plat masing-masing sebagai variabel dikotomi memiliki sebaran normalitas (0.00) yang kesemuanya berada dibawah titik cut off ± (1), sehingga disimpulkan data berdistribusi normal.

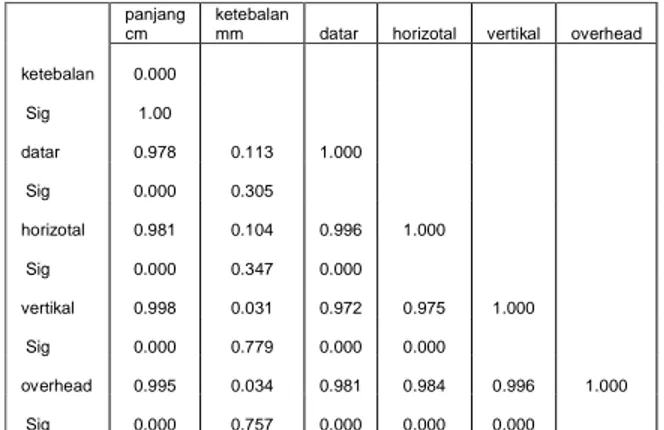

Berikut table 2. adalah hasil analisis korelasi (zero order hypothesis) masing-masing variabel :

Tabel 2. Analisis Korelasi Data

panjang cm

ketebalan

mm datar horizotal vertikal overhead

ketebalan 0.000 Sig 1.00 datar 0.978 0.113 1.000 Sig 0.000 0.305 horizotal 0.981 0.104 0.996 1.000 Sig 0.000 0.347 0.000 vertikal 0.998 0.031 0.972 0.975 1.000 Sig 0.000 0.779 0.000 0.000 overhead 0.995 0.034 0.981 0.984 0.996 1.000 Sig 0.000 0.757 0.000 0.000 0.000

Berikut table 3. adalah hasil pengembangan model ergonomi masing-masing posisi kerja: Tabel 3. Analisis Regresi Linear

Datar Horizontal Vertical Overhead

Standardized Coefficients Standardized Coefficients Standardized Coefficients Standardized Coefficients Β t β T β T β t Panjang cm 0.978 49.67** 0.981 53.402** 0.998 142.935** 0.995 99.338** Ketebalan plat mm 0.113 5.754** 0.104 5.658** 0.031 4.461** 0.034 3.413** R 0.984 0.986 0.998 0.996 R2 0.969 0.973 0.996 0.992 F 1250.34** 1441.937** 10225.201** 4939.803**

Ket : ** variabel berpengaruh signifikan pada α

=1 % (p < 0.001)

Karena masing-masing ukuran menggunakan standarisasi yang berbeda maka interpretasi dari model regresi akan menggunakan koefisien yang

distandarisasi (Standardized Coefficients).

Berdasarkan Hasil analisis regresi linear

bergandan dapat disimpulkan bahwa :

Karena masing-masing ukuran menggunakan standarisasi yang berbeda maka interpretasi dari

Descriptive Statistics 84 6.00 24.85 14.4986 6.22347 38.732 .265 .263 84 6.07 25.12 15.0001 6.25554 39.132 .240 .263 84 14.89 81.90 48.0375 25.90817 671.233 .013 .263 84 11.67 76.85 42.3008 24.38225 594.494 .160 .263 84 30 100 65.00 27.088 733.735 .000 .263 84 8.00 12.00 10.0000 1.64280 2.699 .000 .263 84 datar horizotal vertikal overhead panjang cm ketebalan plat mm Valid N (listwise)

Statistic Statistic Statistic Statistic Statistic Statistic Statistic Std. Error

N Minimum Maximum Mean Std.

model regresi akan menggunakan koefisien yang

distandarisasi (Standardized Coefficients).

Berdasarkan Hasil analisis regresi linear

berganda dapat disimpulkan bahwa :

1. Variabel Panjang diperoleh hasil masing-masing posisi, datar (β= 0.978 p<0.05), horizontal (β= 0.981 p<0.05), vertical (β= 0.998 p<0.05) dan Overhead (β= 0.995 p<0.05) dengan demikian maka H0 ditolak dan H1 gagal ditolak. disimpulkan panjang pengelasan berpengaruh positif signifikan terhadap waktu kerja pengelasan pada masing-masing posisi. dan H1 diterima 2. Variabel ketebalan diperoleh hasil

masing-masing posisi, datar (β= 0.113 p<0.05), horizontal (β= 0.104 p<0.05), vertical (β= 0.031 p<0.05) dan Overhead (β= 0.034 p<0.05) dengan demikian maka H0 ditolak

dan H1 gagal ditolak. disimpulkan ketebalan

pengelasan berpengaruh positif signifikan terhadap waktu kerja pengelasan pada masing-masing posisi, dan H2 diterima Berdasarkan hasil kesimpulan model dengan memperhatikan nilai koefisien determinasi (R2) diketahui bahwa masing-masing kemampuan panjang plat dan ketebalan plat menjelaskan variasi waktu kerja untuk posisi datar sebesar 96.9 %, kemudian posisi horizontal 97.3%, vertical 99.6 % dan overhead 99.2 % yang kesemuanya mendekati seratus persen, indikasi

ini menunjukan bahwa model yang

dikembangkan robust secara statistic.

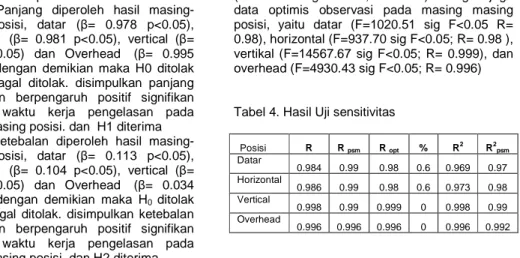

3.2 Memprediksi batas atas dan batas bawah (Uji sensitivitas)

Hasil analisis nilai rata-rata dalam least

squares linear regression telah mampu

memberikan estimasi waktu. Akan tetapi nilai rata-rata saja masih belum cukup yang juga dibutuhkan oleh designer adalah memprediksi titik “Pesimistis” dan titik “Optimistis”, guna memberikan gambaran varian yang diduga terjadi dalam praktek lapangan. Dimana pada

waktu-waktu tertentu designer pekerjaan juga

membutuhkan mendasarkan pengambilan

keputusan berdasarkan estimasi optimistis

dengan estimasi pesimistis.

Dalam analisa ini proses penilaian efektivitas waktu akan menggunakan batas terluar ± (

3σ

) dari nilai rata-rata (µ), ini digunakan karena observasi yang relatif stabil dengan N=7. Dimana target nilai waktu kerja kategori efektif adalah ± (1σ) dari nilai rata-rata (µ), sehingga efektivitas dihitung berdasarkan persentase (%) jumlah observasi yang masuk dalam nilai target.Langkah awal dalam uji sensitivitas adalah mengembangkan model penentuan waktu pengelasan welder dari dua titik, titik optimis (µ-3σ) dan titik pesimis (µ+3σ)

Berdasarkan hasil pengolahan data pesimis diketahui bahwa model yang dikembangkan adalah valid dimana variabel prediksi (panjang pengelasan) dan (ketebalan pengelasan) mampu memprediksi secara signifikan variabel observasi

pada masing masing posisi, yaitu datar

(F=1321.17 sig F<0.05 R= 0.99), horizontal (F=1844.52 sig F<0.05; R= 0.99 ), vertikal (F=7028.27 sig F<0.05; R= 0.99), dan overhead (F=4776.07 sig F<0.05; R= 0.99). Begitu juga data optimis observasi pada masing masing posisi, yaitu datar (F=1020.51 sig F<0.05 R= 0.98), horizontal (F=937.70 sig F<0.05; R= 0.98 ), vertikal (F=14567.67 sig F<0.05; R= 0.999), dan overhead (F=4930.43 sig F<0.05; R= 0.996)

Tabel 4. Hasil Uji sensitivitas

Posisi R R psm R opt % R2 R2psm Datar 0.984 0.99 0.98 0.6 0.969 0.97 Horizontal 0.986 0.99 0.98 0.6 0.973 0.98 Vertical 0.998 0.99 0.999 0 0.998 0.99 Overhead 0.996 0.996 0.996 0 0.996 0.992

Indikasi dari dua hasil perhitungan pada tabel 4. juga menunjukan bahwa pada titik optimis terjadi penurunan keeratan hubungan antara variabel prediksi dan variabel observasi pada posisi datar dan horizontal dimana nilai R pesimis (0.99) menjadi R optimis (0.98), dan nilai kemampuan dua variabel menjelaskan variasis perubahan observasi atau nilai R2 pada posisi datar dan horizontal masing-masing terjadi perubahan sebesar 0.1 dan 0.7 akan tetapi karena kedua nilai R mendekati titik 1 dan nilai R2 yang mengalami perubahan relatif kecil maka dapat dikatakan bahwa keseimbangan model tetap baik pada titik optimis dan pesimis. Sebaliknya pada dua posisi yaitu vertical dan overhead nilai R kedua titik relative sama.

Untuk menentukan kualitas dari nilai sensitivitas akan dilihat dari sebaran standart deviasi distribusi error, sebab dengan sebaran standart deviasi yang besar akan menyebabkan limit toleransi yang besar, sehingga berdasarkan pandangan Hoaglin and Mosteller (1983) dalam (Schreve, 1997), bahwa batas toleransi standart deviasi error adalah sebesar 2.7 dari nilai rata-rata.

Untuk itu maka harus dilakukan perbandingan

antara titik estimasi berdasarkan model

pengukuran yang telah dengan nilai pengukuran

yang telah dikumpulkan. Berikut adalah

gambaran perbandingan antara nilai estimasi dengan nilai pengukuran baik pada titik normal, optimis maupun pada titik pesimis.

Berikut adalah gambaran rangkuman nilai error pada table 5. yang diperoleh dari persentase antara nilai estimasi dengan nilai pengukuran baik pada titik normal.

Tabel 5. Kesimpulan distribusi error masing-masing posisi.

Proses Min Max Mean Std. Dev Varia nce Error datar -14.76 % 15.32 % -0.076 % 7.029 % 49.40 9 % Error horizontal -11.25 % 15.85 % -0.024 % 6.616 % 43.78 1 % Error vertical -9.70 % 8.82 % -0.421 % 5.129 % 26.30 8 % Error overhead -25.26 % 15.39 % -1.60 % 10.524 % 110.7 7 %

Berdasarkan hasil kesimpulan statistik dari distribusi error masing-masing variabel diketahui bahwa posisi datar memiliki distribusi error secara rata-rata sebesar 7.029%, kemudian horizontal sebesar 6.616 %, vertical sebesar 5.129 % dan overhead sebesar 10.524 %. serta indikasi table 5. diketahui bahwa Seluruh standart deviasi distribusi error berada dibawah jarak 2.7 standart deviasi ke mean, dimana nilai distribusi error tertingi adalah error horizontal 15.85 % yang masih dibawah (2.7 x 6.616 %), sehingga diketahui bahwa model tidak mengandung observasi yang outlier / ekstrim, dimana

implikasinya model dikembangkan akan

menghasilkan nilai toleransi yang baik.

4. Kesimpulan

Penelitian ini bertujuan untuk

mengembangkan model pengaruh ergonomi

dengan variabel panjang pengelasan dan

ketebalan, terhadap waktu pengelasan welder di PT. Dok dan Perkapalan Surabaya serta

mengembangkan metode sistem distribusi

pekerjaan kepada masing-masing individu welder secara efektif dan efisien guna mendapatkan perbaikan metode distribusi kerja. berdasarkan hasil analisis dapat ditarik kesimpulan sebagai berikut :

1. Panjang pengelasan dan ketebalan plat berpengaruh positif signifikan terhadap waktu kerja welder dimana pada posisi Datar (1G) model yang dihasilkan adalah (Waktu kerja 1G = 0.978 panjang + 0.113 ketebalan), posisi horizontal (2G) model yang dihasilkan adalah

(Waktu kerja Horizontal = 0.981

panjang + 0.113 ketebalan), kemudian

posisi vertical (3G) model yang

dihasilkan adalah (Waktu kerja Vertical = 0.998 panjang + 0.031 ketebalan) dan terakhir untuk posisi overhead adalah (Waktu kerja Overhead = 0.995 panjang + 0.034 ketebalan).

2. Upaya untuk membuat Perbaikan

metode kerja pada pekerjaan las di

galangan kapal, terkait dengan

pendistribusi jadwal tugas kerja

pengelasan harian berdasarkan model estimasi waktu kerja welder yang

dihasilkan dapat dilakukan dengan

mengaplikasikan model kedalam

kerangka kerja database, yang

mengikuti urutan proses dengan

mendeskripsikan serta menjabarkan

proyek, kemudian menjabarkan

komponen manufaktur dengan

memecah komponen proyek hingga

properti bagian material

,

input properti material dengan estimasi model akan menghasilkan proses waktu kerja yang dibutuhkan, ouput dari waktu kerja adalah mendistribusikan tugas harian kepada masing-masing individu welder.5. Saran

Berdasarkan hasil analisis dengan

mengembangkan model time motion study dapat diberikan saran- saran sebagai berikut :

1. Galangan dapat menghitung waktu kerja

baku dari masing-masing welder

berdasarkan beban kerja dalam hal ini yaitu panjang area pengelasan dan ketebalan plat, karena dua variabel ini

berpengaruh signifikan dalam

menentukan variasi waktu kerja welder manual.

2. Penelitian kedepan dapat menghitung

keseluruhan waktu proses produksi untuk mengestimasi biaya dan waktu kerja proses produksi dan perbaikan kapal.

3. Penelitian kedepan dapat menggunakan

kombinasi peramalan waktu berbasis Robust regression.

6. Pustaka

Sritomo Wignjosoebroto. (2003). Ergonomi Studi Gerak dan Waktu (Teknis Analisis Untuk Peningkatan Produktivitas Kerja). Institut Teknologi Sepuluh November, Surabaya. Nurmianto, Eko (2003). Ergonomi Konsep Dasar

dan Aplikasinya. Guna widya. Jakarta.

Afrizal, S., 2007. “Evaluasi dan Perbaikan

Rancangan Topeng Las Berbasis Studi ergonomic dan K3”. Tugas Akhir, Fakultas

Teknologi Industri, ITS Surabaya.

CCOHS (Canadian Centre for Occupational

Health and Safety) 1999. Welders Health and safety Guide. Hamilton, Canada.

CCOHS.

Wiryosumarto, Harsono dan Toshie Okumura

(1985). Teknologi Pengelasan Logam,

cetakan ketiga. PT. Pradnya Paramita. Jakarta.

International Daylight Monitoring Programme, [Online], Available: http://idmp.entpe.fr/ [16 June 2008].

Kittler, R., (1985). Luminance distribution

characteristics of homogeneous skies: a

measurement and prediction strategy.

Lighting Research and Technology, 17(4): p.

183-8.

Perraudeau, M., (1988). Luminance models. In

National Lighting Conference. Cambridge,