BAB IV

HASIL DAN PEMBAHASAN

4.1 Sumber Penghasil LimbahProduk Brankas dan Filing Cabinet terbuat dari rangka lembaran bersi dan beton sebagai pengisi rongga yang berfungsi sebagai bahan tahan bongkar sekaligus tahan api. Ditambah dengan sistem penguncian yang canggih sebagai penambah keamanan dan aksesoris sebagai pengekap seperti rak dan laci yang juga terbuat dari lembaran metal.

Proses produksi dimulai dengan pemotongan pelat baja di mesin potong laser dan mekanis dilanjutkan dengan penekukan yang kemudian dirangkan menjadi bagian Body dan pintu dengan las. Body dan pintu selanjutnya diisi dengan beton yang berkekuatan berbeda sesuai dengan tingkat kemanan produk, masuk ke pencucian kimia untuk pembersihan dari kotoran dan minyak agar siap untuk dicat.

Pemasangan kunci kombinasi dan kelengkapannya adalah proses selanjutnya yang kemudian dilakukan pemeriksaan akhir oleh bagian mutu sebelum dipak dan siap dikirim ke pelanggan.

Dalam proses produksinya pembuatan brankas dapat menghasilkan limbah padat, cair, gas maupun kebisingan. Limbah padat berupa sisa potongan pelat, sarung tangan, gerinda, dan limbah padat yang berasal dari IPAL. Limbah padat dari IPAL lumpur atau sludge dari proses pengendapan dan proses pengolahan kimia.

SAFE PRODUCTION PROCESS FLOW BODYDOORACESSORIES

Gambar 4.2 Aliran proses

BENDING TURRET PUNCHING / LASER CUTTING BENDING WELDING ASSY PROOFING WASTE SUMP PIT WWTP WELDING ASSY PROOFING WASTE SUMP PIT WWTP ASSY PAINTING LOCK FITTING FINISHING FINAL INSPECTI PACKING BENDING WELDING ASSY PAINTING WASTE TO SUMP PIT WWTP

RECYCLE RECYCLE RECYCLE

TURRET PUNCHING / LASER CUTTING

TURRET PUNCHING / LASER CUTTING

eterangan Chemical 1. Ca(OH)2 : Kapur 2. GDX 029 : (H2SO4) Asam 3. GDX 04 : (AL03-H2SO4) Coagulant 4. GDX 297 : (Polymer) Flocculant 5. GDX 016 : Cyanide remover

1.1.1 Sheet Metal

Sheet metal adalah awal mula proses perbuatan brankas yang terdiri dari dua proses yaitu pemotongan/pelubangan lembaran baja dengan menggunakan mesin potong berputar (Turret Punch) dan mesin potong laser.

Gambar 4.4 Mesin Potong CNC Turret Punch

Lembaran baja akan dipotong sesuai dengan pola yang sudah di gambar oleh bagian Engineering yang disebut Nesting, dibuat sedemikian rupa sehingga bagian sisa plat yang terbuang tidak lebih dari 10%. Operator akan memanggil program nesting sesuai dengan rencana produksi muli dari jenis produk, model, tebal pelat dan jumlah lembar pelat atau komponen yang akan dibuat.

Proses selanjutnya adalah bending, komponen-kompen yang dipotong tadi ditekuk sesuai dengan gambar produksi dengan urutan tekukan tertentu sesuai dengan program yang telat dimasukkan dalam mesin bending CNC.

Gambar 4.6 Mesin Bending CNC

Limbah dari proses ini adalah sisa potongan pelat baja pada proses pemotongan di mesin laser dan turret, limbah sarung tangan, kain lap dan kebisingan terutama pada mesin turret punch. Untuk mengurangi

resiko terkait K3 Operator diwajibkan menggunakan Alat Pengamanan Diri (APD).

Limbah pelat akan diambil oleh pengumpul untuk di pakai ulang menjadi komponen lain atau didaur ulang di pabrik peleburan besi. Limbah sarung tangan dan kain lap diambil oleh pengumpul untuk dicuci dan dipakai ulang.

1.1.2 Welding Assembly

Komponen-komponen disatukan dalam proses ini menjadi Body, Door maupun aksesoris dengan menggunakan las.

Limbah yang dihasilkan dari proses ini berupa potongan-potongan kawat las yang karena bukan merupakan limbah katagori B3 akan diambil oleh pengumpul berizin untuk didaur ulang. Limbah lainnya adalah sisa lempengan gerinda dan asap serta gerap pelat yang beterbangan dari proses penggerindaan. Untuk meminimalisir dampak operator diwajibkan menggunakan APD standar selain juga area dilokalisir denga pembatas dan mengoperasikan mesin penghisap debu disetiap area gerinda.

1.1.3 Profing

Area proofing memproduksi beton yang berfungsi mengisi rongga body dan door dan merupakan salah satu penentu kekuatan tahan bongkar brankas.

Gambar 4.8 Concrete Mixer Plant

Beton dibuat oleh mesin mixer yang terintegrasi bekerja secara semi otomatis. Material agregat kasar atau disebut juga batu split,

agregat halus atau pasir, semen dan air sebagai bahan dasar pembuatan beton ditempatkan dalam bak terpisah

Gambar 4.9 Pengisian Semen pada Bak Mixer Plant

Operator akan mengoprasikan mesin sesuai dengan rencana produksi dengan formula beton tertentu sesuai dengan tingkat kekuatan produk, dan jumlah sesuai dengan produk yang akan diisi.

Setiap bak material dilengkapi dengan timbangan digital untuk memastikan keakuratan jumlah yang akan berpengaruh kepada kekuratan komposisi dan akhirnya berpengaruh terhadap mutu beton.

Gambar 4.11 Bak penampungan material beton dan timbangannya

Produk yang akan diisi beton ditempatkan diatas meja vibrator dan diclamp. Setelah produk terisi beton kurang lebih separuhnya meja vibrator digetarkan dengan frekuensi dan waktu getar yang sudah ditentukan sesuai dengan jenis formula beton dan ukuran produk.

Getaran yang terlalu kecil dan singkat menyebabkan campuran beton tidak merata serta ada kemungkinan tidak mengisi semua ruang produk. Sementara getaran yang terlalu besar dan waktunya lama membuat komposisi campuran beton tidak merata, artinya material agregat berat akan terkumpul dibawah dan yang ringan diatas, sehingga tidak homogen dan akan sangat berpengaruh pada kualitas

beton.Sebelum beton dituangkan perlu dilakukan slump test untuk mengukur kelecakan beton atau kemudahan beton untuk di aplikasikan.

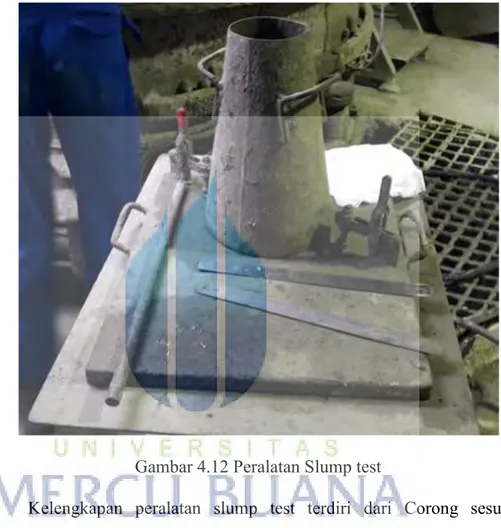

Gambar 4.12 Peralatan Slump test

Kelengkapan peralatan slump test terdiri dari Corong sesuai standar ASTM C 143, alas dan alat penjepit, tongkat pemapat campuran, dan penggaris.

Adapun urutan proses slump test adalah sebagai berikut:

Pertama-tama campuran beton dimasukkan ke dalam corong yang sudah ditempatkan diatas alas dengan penjepit agar corong tetap ajeg saat campuran beton di masukkan dan dimapatkan.

Gambar 4.13 Pemasukkan campuran beton

Kemudian campuran beton didalam corong dimapatkan dengan menumbuk-numbukan batang besi.

Campuran beton yang sudah mapat diratakan seperti gambar berikut ini

Gambar 4.15 Meratakan campuran beton

Setelah itu alas corong dibersihkan dari ceceran campuran beton, corong diangkat dan diletakkan terbalik di sisi campuran beton yang telah dibuka.

Kemudian diukur perbedaan ketinggian campuran beton yang telah dibuka dengan corongnya, seperti gambar berikut ini.

Gambar 4.17 Pengukuran slump test

Dalam batch yang sama juga diambil sampel campuran beton dalam cetakan kubus seperti gambar berikut ini.

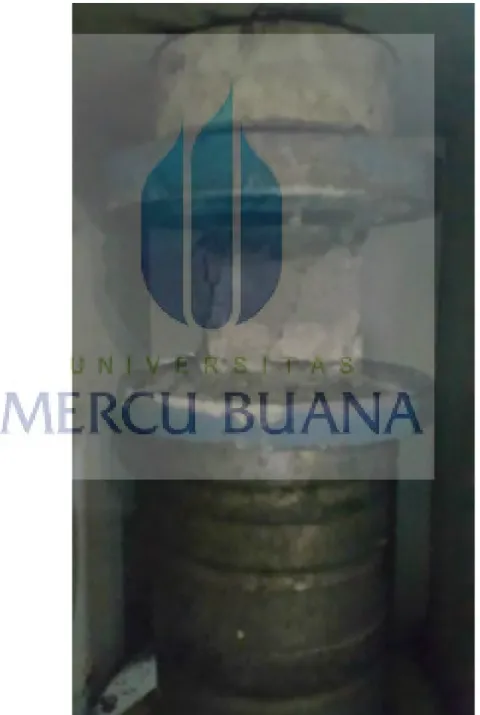

Dua buah sample dibuat untuk uji tekan (compressive test), pada saat umur beton 7 hari dan 28 hari.

Gambar 4.19 Perataan beton dalam kubus

Setelah berumur sehari cetakan akan dibuka dan beton akan direndam di dalam bak berisi air, dengan tujuan untuk mendapatkan suhu ruang yang konsisten sehingga kualitas beton tetap terjaga dan tidak retak.

Sebelumnya sample kubus diberi identifikasi berupa kode komposisi formula, tanggal pembuatan dan no batch product yang menggunakan formula beton tersebut.

Setelah berumur 7 hari sample beton ditiriskan dan diuji timbang sesuai ASTM C 138.

Gambar 4.21 Sampel kubus beton ditimbang

Sample dibersihkan dan sudut-sudut flash dibuang, begitu juga dengan alas mesin uji tekan dari kotoran serpihan beton. Dengan demikian sample dapat diposisikan rata baik permukaan bawah dan permukaan atasnya sehingga hasil pengujian bisa akurat.

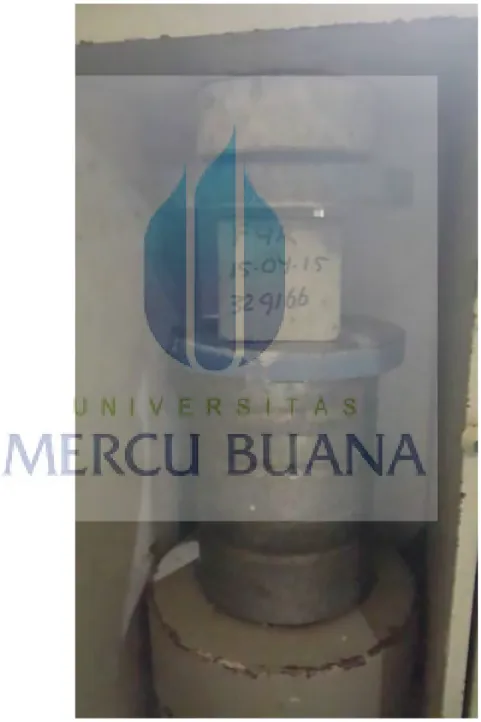

Setelah sample ditempatkan dengan posisi ditengah, pintu pengaman ditutup dan mesin dioperasikan dengan memberi tekanan.

Tekanan akan berhenti setelah beton pecah dan jarum indikator tidak lagi bergerak. Angka jarum indikator kemudian dicatat dalam format catatan standar, pengujian ini merujuk kepada ASTM C 39.

Limbah yang dihasilkan pada bagian proofing adalah sisa beton yang akan masuk ke sump pitdan disaring sebelum masuk ke IPAL. Ada juga limbah sarung tangan bekas pakai dan limbah kebisingan dari vibrator meja.

1.1.4 Body & Door Assembling

Body dan pintu yang telah diisi beton secara terpisah akan disatukan dibagian ini, setelah didiamkan selama minimal 12 jam. Tujuannya untuk memastikan beton cukup kering sehingga tidak rusak rekatannya meski dipindah-pindah atau digerakkan.

Gambar 4.25 Door & body assembling

Pemasangan Body dan pintu dibuat sedemikian rupa sehingga celah diantara keduanya sama di empat sisinya dan dalam batas

maksimal yang ditentukan yaitu +- 1.5 (mm). Tujuannya adalah terkait dengan ketahanan terhadap api, semakin kecil celah semakin kecil keungkinan api akan masuk. Perlu dipertimbangkan juga kemudahan operasi buka-tutup pintu, sehingga celah keduanya tidak boleh terlalu kecil.

Limbah yang dihasilkan dari proses ini adalah sisa kawat las, sarung tangan, juga geram/debu serpihan dari proses penggerindaan dan asap proses pengelasan. Operator diwajibkan untuk menggunakan APD standar pengelasan seperti oto, kacamata/tameng las, safety shoes dan masker.

1.1.5 Painting

Body dan pintu yang sudah disatukan masuk ke bagian painting, ada 2 painting lain di pabrik ini yaitu spray paint line dan powder coating lain.

A. Spray paint Line

Khusus untuk pengecatan produk / body mengingat ukurannya yang besar dan berat sehingga menggunakan konveyor rantai untuk pergerakkannya. Pertama-tama produk dibersihkan secara manual dari kotoran-kotoran seperti sisa ceceran beton dengan kuas dan kain lap dan jika masih ada bagian yang tajam dikikir.

Produk kemudian dibersihkan lebih lanjut dengan cara menyemprotkan cairan kimia menggunakan penyemprot

bertekanan tinggi. Tujuannya untuk menghilangkan kotoran yang tidak bisa dibersihkan secara manual, sekaligus membersihkan dari lemak/oli. Oleh karena itu proses ini disebut juga degreasing atau penghilangan lemak.

Selanjutnya produk dimasukkan dalam oven untuk mengeringkan semua permukaan, sebelum dicat dalam dua tahap Tahap pertama adalah primer atau cat dasar biasanya menggunakan epoxy primer, yang bertujuan untuk daya lekat cat yang kuat terhadap permukaan.

Gambar 4.26 Pengecatan basah

Selanjutnya top coat atau cat permukaan yang biasanya menggunakan cat berbahan dasar polyurethane, tujuannya selain

untuk aspek estetis juga permukaan licinnya dibuat untuk tahan gores.

Pengujian daya lekat dilakukan dengan cross cut yaitu:

-Bidangnya digores dengan pisau cutter dengan jarak 1mm dan dibuat melintang, sehingga terbentuk 10 x 10 bidang segi 4 ukuran 1 mm x 1 mm

- Bidang yang telah digores dilekatkan dengan selotape dan ditekan dengan kuat

-Selotape ditarik dengan kuat, bagian cat yang menempel pada selotif dicatat itu menunjukkan kekuatan rekatnya sekian %.

Ada juga pengujian kekerasan dengan menggunakan pencil B atau H.

-Pensil yang telah ditajamkan ditumpukan pada permukaan bidang cat dengan kemiringan 60 derajat.

-Pencil kemudian ditekan dan di dorong, ukuran /jenis pencil yang bisa merusak / penetrasi ke permukaan cat adalah tingkat kekerasan cat.

B. Powder coating line

Untuk komponen metal maupun aksesoris dicat degan powder coating yang tujuannya selain mendapatkan kualitas yang lebih baik juga untuk meningkatkan produktifitas karena semua prosesnya dilakukan dengan cara menggantungkan komponen pada overhead conveyor.

Pertama-tama komponen yang digantung akan masuk ke booth pre-tretament, yaitu pengkondisian metal agar siap untuk dicat. Komponen disemprot dengan bahan kimia phospat untuk membersihkan dari lemak dan mengkasarkan permukaan sehingga bubuk cat menempel kuat.

Gambar 4.27 Pre-treatment komponen powder coating

Prinsip kerja powder coating ada dengan memberi aliran listrik positif /anoda pada komponen metal dan listrik negatif / katoda pada bubuk cat. Dengan menyemprotkan bubuk pada komponen maka keduanya akan saling menempel karena adanya daya tarik-menarik.

Selanjutnya komponen akan masuk ke ruang oven bertemperatur 70 derajat celicius selama kurang lebih satu jam, untuk melelehkan bubuk cat sehingga menempel kuat pada komponen.

Limbah dari proses pengecatan adalah sisa-sisa cat dan bahan kimia pencucian, selain sarung tangan, kain lap dan debu cat.

Operator harus memakai APD yang sesuai seperti pakaian yang menutupi seluruh bagian tubuh dan dilengkapi dengan pengamanan, mengingat cat dan bahan kimia yang bersifat toksik. Limbah cairan kimia dan cat masuk ke sump pit yang mengalir ke IPAL.

1.1.6 Lock Fitting

Sesuai dengan namanya di area ini dilakukan pemasangan kunci yaitu kombinasi atau key combination lock dan kunci engkol atau key lock serta aksesorisnya seperti rak-rak dan laci-laci.

Sistem penguncian dibuat canggih sedemikian rupa sehingga jika ada yang berusaha membuka lemari besi secara paksa misalnya dengan mengebor akan mengoperasikan sistem pengaman yang dinamakan relocking system.

Bagian-bagian tertentu dari sistem penguncian juga diberi pengaman tambahan yang terdiri dari material baja yang jika terkena gesekan akan bertambah keras sehingga sangat sulit untuk dibor bahkan dengan menggunakan mata bor khusus.

Hampir tidak ada limbah yang dihasilkan dalam proses pemasangan kunci dan kelengkapannya. Hanya limbah penunjang proses seperti kain lap.

1.1.7 Finishing

Sebetulnya bisa dikatakan proses produksi yang terkait langsung dengan pembuatan lemari besi selesai di area Lock Fitting. Hanya terkadang ada bagian-bagian dari body dan pintu yang perlu peningkatan lebih lanjut, terutama terkait aspek estetika.

Jika di bagian ini proses utamanya adalah pembersihan semua permukaan body dan pintu baik bagian luar maupun bagian dalam dengan kain lap yang telah diberi cairan pembersih khusus.

1.1.8 Final Inspection

Prosess ini menjadi tanggung jawab Departemen Quality Environmental Health & Safety yang terpisah dari departemen produksi untuk menjaga independensi, mengingat mutu adalah bagian yang sangat penting dari suatu produk.

Seorang inspector dengan kompetensi khusus memeriksa semua aspek dari mutu produk, mulai dari operasi penguncian, buka tutup pintu, kelengkapan dan mutu asesories, dengan parameter yang tertulis di instruksi kerja dan check sheet sebagai paduan.Produk bisa dipacking setelah ada tanda tangan dan cap dari inspector.

1.1.9 Packing

Produk selanjutnya dipacking dengan standar tertentu yang bertujuan untuk memastikan kondisi produk saat sampai di pelanggan sama dengan saat produk tersebut keluar dari pabrik. Desain packing dibuat sedemikian rupa sehingga tahan terhadap benturan, bahkan jika terjatuh tidak merusak produk itu sendiri meski beratnya ratusan kilogram.

Gambar 4.31 Area Packing

Standar packing untuk produk yang akan diexport berbeda dengan produk tujuan lokal. Standar ISPM #15 (International Standard for Phytosanitary Measures) mensyaratkan kayu yang dipakai untuk palet tidak boleh ada lubang bekas cabang ranting atau biasa disebut pin hole, harus dioven dengan standar kandungan air maksimal 20% serta

harus difumigasi yaitu proses perendaman dengan bahan kimia tertentu untuk membunuh serangga OPT (Organisme Pengganggu Tanaman).

Gambar 4.32 Marking IPPC (www.mitrapaletkayu.com)

Palet yang telah memenuhi standar export akan dicap atau Marking IPPC (The International Plant Protection Covention)

4.2 Sistem Pengolahan Air Limbah PT X

Teknologi yang digunakan pada PT X untuk mengolah air limbahnya adalah dengan menggabungkan metode fisika dan kimia. Metode fisika terdiri dari penyaringan sedangkan metoda kimia terdiri dengan mencampurkan bahan-bahan kimia untuk menetralisir limbah sehingga keluarannya layak untuk dibuang. Untuk menggambarkan alur diagram sistem pengolahan limbah adalah seperti berikut:

4.2.1 Saluran Penyaringan

Saluran penyaringan merupakan unit operasi yang dijumpai pertama dalam pengolahan air limbah. Air limbah yang dihasilkan oleh unit-unit penghasil air limbah pertama kali mengalir ke saluran penyaringan. Fungsinya menyaring bahan-bahan kasar plastik, agregate kasar, kertas, kain agar tidak masuk ke unit pengolahan selanjutnya.

Fungsi saluran penyaringan diantaranya adalah:

a. Mengurangi beban proses saluran pengolahan secara keseluruhan dan untuk meningkatkan efektifitas pengolahan pada masing-masing unit.

b. Mengurangi kontaminasi pada jalur pengolahan.

c. Menghindari kerusakan peralatan dalam unit pengolahan lainnya. Bahan-bahan kasar yang tersaring diangkut secara manual dan dibuang sebagai sampah. Berikut adalah gambar saluran penyaringan (Gambar 4. 33)

4.2.2 Bak Equalisasi

Limbah cair dari bak penampung dipompakan ke bak equalisasi yang berlaku setiap 12 liter.

Dalam bak equalisasi terdiri dari beberapa tahapan proses yaitu pengukuran PH, penaikkan PH, koagulasi/flokulasi dan pengurangan Nitrit & Nitrat.

a. Pertama-tama cek PH air limbah yang akan diproses

Gambar 4.34 Pemompaan dari bak equalizer

Gambar 4.35 Pengukuran PH

b. Proses equalisasi menaikkan PH ke 10-11 dengan kapur ( Ca(OH)2), hal ini dilakukan bertujuan untuk mengikat Nickel, Fluoroid. Hal ini dilakukan selama 10 menit.

Apabila air limbah sulit diolah karena limbah yang berbusa dari powder coating atau proses BCI maka diturunkan dulu ke PH 3-4 untuk

mengikat busa/sabun dengan menggunakan chemical 029 dilakukan selama 7-8 menit, kemudian baru dinaikkan menjadi PH 10-11

Gambar 4.36 Hasil pengukuran PH

c. Selanjutnya melakukan proses koagulasi (ferreous sulfate base) dengan memberikan chemical 05. Koagulasi ini bertujuan untuk menggemburkan larutan yang padat sehingga nantinya apabila diberi polimer akan menggumpal atau membentuk flok. Proses ini dilakukan selama 5 menit dengan Rpm cepat.

Gambar 4.37 Limbah cair hasil koagulasi

d. Proses flokulasi dengan memberikan chemical dengan memberikan chemical 297. Partikel ini dilakukan untuk mengikat partikel suspended solid, dilakukan selama 5 menit dengan Rpm lambat.

4.2.3 Bak Penyeragaman

Setelah melakukan pengolahan limbah di bak proses maka dilakukan transfer dengan pompa ke bak normalisasi

Adapun urutan prosesnya adalah sebagai berikut: a. Menambahkan chemical 06 untuk oksidator cyanide

b. Menurunkan PH dengan menambahkan Chemical 17 sampai ke PH 3-4, hal ini bertujuan untuk mengikat nitrit dan bau. Proses dilakukan selama 5 menit.

c. Setelah mencapai PH 3-4 maka air dinaikkan menjadi PH 7-8 dengan menggunakan cheical 294, hal ini dilakukan untuk mengikat nitrit. Proses dilakukan selama 5 menit.

4.2.4 Pengolahan Lumpur

Lumpur yang telah dinetralisir dipompakan ke mesin Filter press seperti gambar berikut ini

Gambar 4.40 Mesin Filter Press

Lumpur akan dimapatkan dalam mesin filter press, untuk hasil yang optimal proses dilakukan selama 3 jam.

Kemudian “cake” hasil press dikeluarkan dan dimasukkan dalam karung untuk dimanfaatkan kembali, sementara airnya akan diolah kembali sehingga bisa dimanfaatkan untuk penunjang produksi seperti untuk campuran beton dan painting.

Gambar 4.42cake hasil IPAL 4.3 Hasil Pengujian Sampel Beton

Pengujian di lakukan terhadap campuran beton dengan subtitusi sludge terhadap pasir sebesar 0%, 5%, 10%, 15% dan 20%, masing-masing tiga sampel.

Pengujian kuat tekan dilakukan pada umur 7 hari dan 28 hari dengan hasil sebagai berikut :

Tabel 4.1 Hasil Pengujian Kuat Tekan Beton umur 7 hari

Subtitusi

sludge Sampel Slump Test (mm) Berat (gr) Tekan Kuat (kN) Rata – rata berat (gr) Rata – rata kuat tekan (kN) Keterangan 0 % 1 118 2312 300 2309 313 2 117 2309 275 3 119 2306 365 5 % 1 118 2208 255 2223 228 2 118 2244 247,5 3 118 2218 210 10 % 1 120 2230 315 2240 275 2 120 2249 210 3 120 2240 300 15 % 1 119 2180 207,5 2186 211 2 119 2193 195 3 119 2185 232,5 20 % 1 118 2150 180 2190 185 2 118 2208 180 3 118 2213 195

Tabel 4.2 Hasil Pengujian Kuat Tekan Beton umur 28 hari

Subtitusi

sludge Sampel Slump Test (mm) Berat (gr) Tekan Kuat (kN) Rata – rata berat (gr) Rata – rata kuat tekan (kN) Keterangan 0 % 1 118 2310 390 2306 385 2 117 2217 390 3 119 2290 375 5 % 1 118 2232 300 2239 308 2 118 2243 345 3 118 2241 277,5 10 % 1 120 2207 225 2231 310 2 120 2242 360 3 120 2245 345 15 % 1 119 2242 210 2226 260 2 119 2213 270 3 119 2224 300 20 % 1 118 2214 270 2198 240 2 118 2209 225 3 118 2172 225

0 5 10 15 20 Kuat Tekan 313,33 227,5 275 211,66 185 Berat 2309 2223,332239,66 2186 2190,33 2120 2140 2160 2180 2200 2220 2240 2260 2280 2300 2320 0 50 100 150 200 250 300 350 B er at (gr ) K uat T ek an (kN) Persen

Grafik 4.1 Hubungan antara presentase sludge, kuat tekan dengan berat benda uji

(sampel umur 7 hari)

Kuat Tekan Berat 0 5 10 15 20 Kuat Tekan 385 307,5 310 260 240 Berat 2305,662238,662231,662226,332198,33 2140 2160 2180 2200 2220 2240 2260 2280 2300 2320 0 50 100 150 200 250 300 350 400 450 B er at (gr ) K u at Te kan (kN) Persen

Grafik 4.2 Hubungan antara presentase sludge, kuat tekan dengan berat benda uji

(sampel umur 28 hari)

Kuat Tekan Berat

Tabel 4.3 Hasil Uji Kuat Tekan 28 Hari Klasifikasi Mutu Beton dan Penggunaanya

4.4 Hasil Pengujian Air

Air hasil olahan IPAL di uji di labrotarium pengelola kawasan industri kawasan industri MM2100 yaitu PT. X.

Hasil pengujian menunjukan nilai atau mutu sesuai dengan standar kawasan industri MM2100 seperti terlihat table di bawah ini :

Subtitusi Tekan Kuat (kN) Kuat Tekan (MPa) Kuat Tekan (kg/cm2) Klasifikasi Mutu (kg/cm2) Penggunaannya

0 % 385 38.5 464 450 Klas P (K 450) beton untuk rigit jalan kelas 1 ( jalan tol / jalan negara ).

5 % 308 30.8 371 350 Klas B (K 350) beton untuk lantai dan bangunan pabrik / rigid jalan.

10 % 310 31 373 350 Klas B (K 350) beton untuk lantai dan bangunan pabrik / rigid jalan.

15 % 260 26 313 300 Klas K 300 untuk

konstruksi bangunan ruko 3 lantai sampai dengan 5 lantai.

20 % 240 24 289 250 Klas K 250 untuk

konstruksi bangunan 2 lantai, rumah tinggal.

Tabel 4.4 Hasil Uji Lab Air Olahan IPAL

No Parameter Unit Standard

MM2100 Test Result Physical 1 Temperature C 40 33.7 2 Dissolved Solid mg/1 4000 413 3 Suspended Solid mg/1 400 23 Chemical 1 pH 5.5 – 9.5 6.26 2 Iron (Fe) mg/1 10 0.0192 3 Manganese (Mn) mg/1 4 <0.003 4 Barium (Ba) mg/1 4 0.4374 5 Copper (Cu) mg/1 4 <0.003 6 Zinc (Zn) mg/1 10 <0.0014 7 Chrom Hexavalent (Cr+6) mg/1 0.2 - 8 Chrom Total (Cr) mg/1 1 <0.005 9 Cadmium (Cd) mg/1 0.1 <0.0012 10 Mercury (Hg) mg/1 0.004 <0.0001 11 Lead (Pb) mg/1 0.2 0.0123 12 Tin (Sn) mg/1 4 <0.25 13 Arsenic (As) mg/1 0.2 <0.15 14 Selenium (Se) mg/1 0.1 <0.06 15 Nickel (Ni) mg/1 0.4 0.0959 16 Cobalt (Co) mg/1 0.8 <0.011 17 Cyanide (CN) mg/1 0.1 0.008 18 Sulfide (H2S) mg/1 0.1 0.006 19 Fluoride (F) mg/1 4 0.15 20 Free Chlorine (C12) mg/1 2 - 21 Free Ammoniac (NH3-N) mg/1 2 <0.02 22 Nitrate (NO3-N) mg/1 40 0.01 23 Nitrite (NO2-N) mg/1 2 0.016 24 BOD5 mg/1 200 1.8 25 COD Cr mg/1 400 4.55 26 Surfactant Anionic as MBAS mg/1 10 - 27 Phenol Compound mg/1 1 -

28 Oil and Fats mg/1 10 -

4.5 Pemanfaatan HasilOlahan Limbah

Hasil olahan limbah terdiri dari air dan sludge.

Selama ini air olahan limbah di buang ke saluran air kawasan industri MM2100, disaat yang sama pabrik menggunakan air bersih yang dipasok oleh kawasan industri dengan biaya per bulan Rp. 800.000.000,- untuk kebutuhan produksi maupun penunjangnya.

Air ini bisa di manfaatkan untuk penunjang proses produksi seperti membersihkan mixer dari sisa-sisa campuran beton, agar siap untuk pembuatan campuran beton berikutnya.Jika 10% dari pemakaian bisa dimanfaatkan kembali, maka bisa menghemat biaya Rp. 80.000.000 pertahun.

Begitu juga dengan sludge selama ini di serahkan kepada perusahaan pengelola limbah yang berizin dengan membayar sejumlah sekitar Rp. 200.000.000,- perbulan. Dengan menjadikan sludge sebagai subtitusi pasir dengan prosentase tertentu sebagai campuran beton akan menghemat biaya diatas.

Diagram Alir PemanfaatanLimbah

Sebelum Sesudah

Gambar 4.43 Diagram alir pemanfaat limbah Bahan Baku Recycle Sludge Barang Jadi IPAL Indocement PPLI Limbah AIR MM2100 PIT Proses Produksi AIR Bahan Baku Recycle Sludge Barang Jadi IPAL Penggunan Lain Limbah AIR MM2100 PIT Proses Produksi AIR