i TUGAS AKHIR – RD141530

RISET PENGEMBANGAN SERAT PERCA SEBAGAI

MATERIAL BARU UNTUK PRODUK FASHION DAN KRIYA

AMATUL FIRDHAUSYAH NRP 3412100087

Dosen Pembimbing : Dr. Agus Windharto, DEA NIP 19580819 19870 1001

JURUSAN DESAIN PRODUK INDUSTRI

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

ii FINAL PROJECT – RD141530

RESEARCH DEVELOPMENT OF SATIN RAG FIBER AS A NEW

MATERIAL FOR FASHION AND KRIYA PRODUCT

AMATUL FIRDHAUSYAH NRP 3412100087

Adviser :

Dr. Agus Windharto, DEA NIP 19580819 19870 1001

DEPARTMENT OF INDUSTRIAL PRODUCT DESIGN FACULTY OF CIVIL ENGINEERING AND PLANNING INSTITUTE OF TECHNOLOGY SEPULUH NOPEMBER SURABAYA

v

RISET PENGEMBANGAN SERAT PERCA SATIN SEBAGAI

MATERIAL BARU UNTUK PRODUK FASHION DAN KRIA

Nama Mahasiswa : Amatul Firdhausyah

NRP : 3412100087

Jurusan : Desain Produk Industri Fakultas : Teknik Sipil dan Perencanaan Dosen Pembimbing : Dr. Agus Windharto, DEA

ABSTRAK

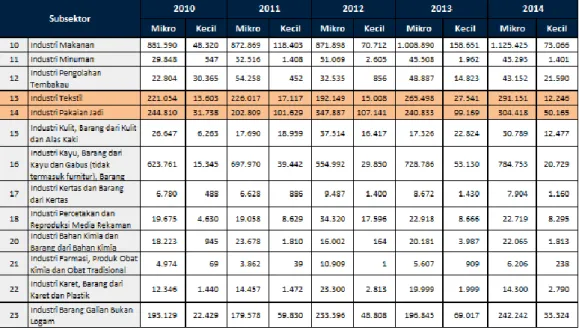

Go Green, sebuah istilah untuk program peduli terhadap lingkungan, kini menjadi tren di masyarakat Indonesia. Contohnya green business, dimana suatu perusahaan atau industri ikut andil dalam pengelolaan lingkungan dengan cara meminimalisir limbah hasil produksi, pengolahan limbah, dan lain-lain. Namun masih ada beberapa industri yang belum bisa mengolah kembali hasil limbah produksinya seperti industri pakaian jadi atau konveksi. Sedangkan, jumlah industri tersebut meningkat setiap tahunnya di Indonesia dan pada akhirnya mempengaruhi peningkatan jumlah kain sisa produksi. Berdasarkan data BPS (Badan Pusat Statistik), pada tahun 2014 jumlah industri skala kecil bertambah menjadi sebanyak 304.418 dari 240.833 pada tahun sebelumnya.

Dari permasalahan tersebut, perlu dilakukan inovasi pengolahan limbah perca yang dapat dilakukan dengan metode observasi, wawancara, studi literatur dan eksperimen. Observasi dilakukan untuk melihat jenis dan jumlah perca yang paling banyak dihasilkan pada industri konveksi skala kecil. Selanjutnya dilakukan wawancara terhadap ahli dan studi literatur untuk mengetahui kemungkinan-kemungkinan treatment material yang dapat dilakukan. Setelah itu dilakukan eksperimen sesuai dengan hasil wawancara dan studi literatur. Dari proses yang sudah dilakukan, ma ka akan didapatkan teknik treatment material dan konsep desain. Beberapa contoh teknik tersebut seperti teknik heat press, cetak resin, dan lain-lain.

Pada perancangan desain berikut, dihasilkan konsep desain yaitu Solid Color and Texture, Transparent Pattern, dan Green Product. Ketiga konsep tersebut merupakan hasil analisa dari karakter material hasil eksperimen dengan teknik heat press. Material hasil perancangan ini nantinya akan diaplikasikan pada produk fashion dan kriya dengan pertimbangan karakter dan tampilan material seperti tas dan lampu.

Kata Kunci : Limbah kain, Teknik Heat Press, Solid Color and Texture, Transparent Pattern, Green Product

vi

vii

RESEARCH DEVELOPMENT OF SATIN RAG FIBER AS A NEW

MATERIAL FOR FASHION AND KRIYA PRODUCT

Nama Mahasiswa : Amatul Firdhausyah

NRP : 3412100087

Department : Desain Produk Industri Faculty : Teknik Sipil dan Perencanaan Conselor Lecturer : Dr. Agus Windharto, DEA

ABSTRACT

Go Green, a term about environment care program, has now become a trend in Indonesian society. For example, green business which a company or industry took part in the management of the environment by minimizing waste production, waste treatment, and others. However, there are still some industries that have not been able to reprocess its production waste such as the apparel or convection industry. Meanwhile, the apparel or convection industry number increases every year in Indonesia and ultimately affecting the increasing number of fabric waste. Based on data from BPS (Central Bureau of Statistics), in 2014 the number of small-scale industries grew to as many as 304 418 from 240 833 in the previous year.

From these problems, we can performed an innovation in frabric waste treatment with some methods such as observation, interviews, literature studies and experiments. The observations were carried out to see the type and number of fabric waste that is widely produced on a small scale convection industry. Then we conducted interviews with experts and literature studies to determine the possibilities of material treatment that can be done. After that, the experiment was carried out in accordance with the results of interviews and literature studies. From that process, we will get the material treatment techniques and design concepts. Some examples of the techniques is heat press technique, resin molding, and others.

In this design process, the design concept is Solid Color and Texture, Transparent Pattern and Green Product. The design concept is the result of analyzing the character of the material from experiments with heat press technique. These materials will be applied to fashion and craft products based on the character and appearance of the material such as bags and lamps. Keyword : Fabric waste, Heat Press Technique, Solid Color and Texture, Transparent Pattern, Green Product

viii

ix

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT atas rahmat dan hidayah-Nya sehingga penulis dapat melaksanakan Tugas Akhir dan menyelesaikan penyusunan laporan dengan lancar dan baik. Laporan ini disusun untuk memenuhi syarat penyelesaian mata kuliah Tugas Akhir Program Studi Desain Produk Industri, Fakultas Desain dan Industri Kreatif, Institut Teknologi Sepuluh Nopember Surabaya.

Dalam menyelesaikan laporan ini, penulis mendapat bantuan, dukungan, dan bimbingan dari berbagai pihak sehingga laporan dapat diselesaikan dengan baik. Untuk itu penulis ucapkan terimakasih yang sebesar-besarnya pada pihak-pihak yang telah melakukan hal tersebut diatas. Adapun pihak-pihak yang berperan besar dalam penyelesaian laporan hasil kerja profesi ini adalah :

1. Ibu Ellya Zulaikha, ST., MSn., PhD. selaku Ketua Jurusan Desain Produk ITS

2. Bapak Primaditya, SSn, MDs selaku dosen koordinator dan penguji Mata Kuliah Kerja Praktek.

3. Bapak Dr. Agus Windharto, DEA selaku dosen pembimbing Mata Kuliah Kerja Praktek.

4. Ibu Eri Naharani, ST., MDs. selaku dosen penguji Mata Kuliah Kerja Praktek. 5. Bapak Waluyohadi, SDs., MDs. selaku dosen penguji Mata Kuliah Kerja Praktek. 6. Teman-teman Desain Produk 2012 yang selalu menemani dan memberi dukungan 7. Semua pihak yang telah membantu baik secara langsung maupun tidak langsung

Penulis menyadari laporan ini masih memiliki kekurangan baik dari materi maupun teknik penyajiannya, sehingga penulis sangat mengharapkan kritik dan saran yang membangun. Penulis berharap laporan hasil kerja profesi ini dapat bermanfaat, dapat menjadi sumber informasi dan referensi kita dan dapat membantu kita di masa depan

Surabaya, 30 Januari 2017

x .

xi

DAFTAR ISI

ABSTRAK ...V

ABSTRACT ...VII

KATA PENGANTAR ... IX

DAFTAR ISI... XI

DAFTAR GAMBAR ... XV

DAFTAR TABEL... XIX

BAB I PENDAHULUAN ... 1

1. 1.1 Latar Belakang... 1 1.2 Permasalahan ... 3 1.3 Batasan Masalah ... 3 1.4 Tujuan... 4 1.5 Manfaat... 4BAB 2 TINJAUAN PUSTAKA DAN EKSISTING... 5

2.1 Serat dan Tekstil ... 5

2.1.1 Serat Alami ... 5

2.1.2 Serat Buatan/Sintetis ... 6

2.1.3 Tekstil ... 7

2.2 Penelitian Berbasis Teknik Olah Material ... 10

2.2.1 Limbah Plastik ... 10

2.2.2 Sabut Kelapa ... 11

2.2.3 Tekstil ... 12

2.2.4 Pewarna Alam dan Tekstil ... 12

BAB III METODOLOGI DESAIN ... 13

3.1 Skema Metodologi Penelitian ... 13

3.2 Metode Pengumpulan Data ... 14

xii

3.2.2 Observasi... 14

3.2.3 Wawancara Expert ... 15

3.2.4 Laddering ... 16

3.2.5 Eksperimen... 16

BAB IV STUDI DAN ANALISA ... 17

4.1 Observasi Limbah Kain Perca ... 17

4.1.1 Penjahit Kebaya ... 17

4.1.2 Penjahit Desainer ... 18

4.1.3 Penjahit Permak, Bordir dan Seragam ... 19

4.1.4 Kesimpulan ... 20

4.2 Studi Eksperime n Material Awal... 21

4.2.1 Eksperimen Teknik Press ... 21

4.2.2 Eksperimen Teknik Cetak Resin ... 31

4.2.3 Eksperimen Teknik Goreng ... 33

4.2.4 Skema Hasil Eksperimen Fase Awal ... 35

4.3 Studi Eksperime n Lanjutan ... 35

4.3.1 Press Menggunakan Perekat Lem Putih (Cair)... 35

4.3.2 Press Pada Media Sintetis Tipis... 36

4.4 Luaran Produk ... 39

4.5 Analisa Konsep ... 40

4.5.1 Analisa Konsep Utama... 40

4.5.2 Analisa Konsep Produk Fashion ... 41

4.5.3 Analisa Konsep Produk Kriya... 42

4.6 Analisa User ... 42

4.6.1 Persona ... 42

4.6.2 Muse ... 44

4.7 Analisa Positioning ... 45

4.7.1 Analisa Positioning Produk Tas... 45

4.7.2 Analisa Positioning Produk Lampu ... 48

4.8 Analisa Material Penunjang ... 50

4.9 Analisa Tren ... 53

4.9.1 Tren Warna ... 54

4.9.2 Tren Pattern ... 54

4.9.3 Tren Bentuk Tas ... 55

4.10 Analisa Branding ... 57

4.10.1 Konsep Brand ... 57

4.10.2 Key Color ... 59

xiii

4.11 Analisa Sistem Kerja Untuk Produksi Masal ... 62

4.11.1 Analisa Sistem Kerja Produksi Lembaran Olah Serat ... 62

4.11.2 Analisa Urutan Produksi Produk... 65

4.12 Analisa Rancangan Bisnis ... 68

4.12.1 Analisa Teknik Pemasaran ... 68

4.12.2 Cost Structure... 69

4.12.3 Revenue Stream ... 71

BAB V IMPLEMENTASI DESAIN... 73

5.1 Konsep Perancangan ... 73

5.1.1 Solid Color and Texture ... 73

5.1.2 Transparent Pattern ... 73

5.1.3 Green Product ... 73

5.2 Eksplorasi Desain ... 73

5.2.1 Alternatif Desain 1 (Tas)... 73

5.2.2 Alternatif Desain 2 (Tas)... 77

5.2.3 Alternatif Desain 3 (Tas)... 81

5.2.4 Alternatif Desain 1 (Lampu) ... 84

5.2.5 Alternatif Desain 2 (Lampu) ... 85

5.3 Desain Terpilih... 86

5.3.1 Tas ... 86

5.3.2 Lampu ... 89

BAB 6 KESIMPULAN DAN SARAN ... 93

6.1 Kesimpulan... 93

6.2 Saran ... 95

DAFTAR PUSTAKA ... 97

xiv .

xv

DAFTAR GAMBAR

Gambar 1. Link Penjual Kain Sisa Konveksi ... 1

Gambar 2. Timbunan Kain Perca dari Limbah Konveksi ... 2

Gambar 3. Tabel Jumlah Perusahaan Industri Mikro Kecil Menurut 2-digit ISIC, 2010-2014 ... 2

Gambar 4. Denim ... 8

Gambar 5. Kain Seragam Berbahan Wool ... 8

Gambar 6. Macam-Macam Kain Satin ... 9

Gambar 7. Georgette dan Tulle... 9

Gambar 8. Macam-Macam Brokat ... 10

Gambar 9. Macam-Macam Lace... 10

Gambar 10. Hasil Cetak Limbah Resin dan Plastik ... 11

Gambar 11. Pola Hasil Press dijahit Zig Zag ... 12

Gambar 12. Pola Modul Persegi ... 12

Gambar 13. Varian Modul Dasar Lingkaran ... 13

Gambar 14 Skema Metodologi Penelitian ... 13

Gambar 15. Hasil Observasi Perca... 15

Gambar 16. Peta Pertanyaan Wawancara Expert... 15

Gambar 17. Peta Pertanyaan Wawancara User ... 16

Gambar 18. Contoh Experiment Board ... 16

Gambar 19. Persentase Jumlah Perca Penjahit Kebaya ... 17

Gambar 20. Perca yang Dihasilkan Penjahit Kebaya ... 18

Gambar 21. Persentase Jumlah Perca Penjahit Desainer ... 18

Gambar 22. Perca yang Didapatkan dari Penjahit Desainer... 19

Gambar 23. Persentase Jumlah Perca Penjahit Permak, Bordir dan Seragam... 19

Gambar 24. Perca yang Dihasilkan Penjahit Permak, Bordir dan Seragam ... 20

Gambar 25. Sampel Kain Satin dari Perca ... 20

Gambar 26. Campuran Lem Putih dengan Air ... 21

Gambar 27. Pengolesan Lem Putih di Atas Kain Teflon ... 21

Gambar 28. Hasil Eksperimen Press dengan Perekat Lem Putih ... 22

Gambar 29. Serat Kain Perca Dengan Media Kain Tile ... 23

Gambar 30. Hasil Eksperimen Press dengan Perekat Latex... 24

Gambar 31. Press Pada Media Kulit Asli Tanpa Perekat ... 24

Gambar 32. Eksperimen 1 Kulit Asli ... 25

Gambar 33. Eksperimen 2 Kulit Asli ... 25

Gambar 34. Eksperimen 3 Kulit Asli ... 25

Gambar 35. Eksperimen 4 Kulit Asli ... 25

Gambar 36. Hasil Eksperimen 1 dengan Indikator Suhu dan Waktu pada Kulit Sintetis Tebal ... 27

Gambar 37. Eksperimen 2 dengan Indikator Suhu Pada Kulit Sintetis Tebal ... 28

Gambar 38. Eksperimen 1 dengan Indikator Suhu Pada Kulit Sintetis Tipis A ... 29

Gambar 39. Eksperimen 2 dengan Indikator Suhu Pada Kulit Sintetis Tipis B ... 30

Gambar 40. Eksperimen 3 dengan Indikator Suhu dan Waktu Pada Kulit Sintetis Tipis ... 31

Gambar 41. Serat Yang Ditata Dalam Cetakan ... 32

Gambar 42. Resin Dituangkan Dalam Cetakan ... 32

Gambar 43. Contoh 1 Hasil Cetak Resin ... 32

Gambar 44. Contoh 2 Hasil Cetak Resin ... 33

Gambar 45. Serat Perca Yang Digoreng ... 33

Gambar 46. Serat Yang Mengendap ... 33

Gambar 47. Minyak yang Menyerap Pigmen Serat ... 34

Gambar 48. Hasil Eksperimen Goreng yang Di Resin ... 34

Gambar 49. Skema Hasil Eksperimen Awal ... 35

xvi

Gambar 51. Macam Produk Fashion ... 39

Gambar 52. Macam Produk Kriya ... 39

Gambar 53. Skema Analia Luaran Produk... 40

Gambar 54. Concept Mindmapping ... 41

Gambar 55. Moodboard Concept (Fashion) ... 41

Gambar 56. Moodboard Concept (Kriya) ... 42

Gambar 57. User ... 42

Gambar 58. Kuadran Persona User ... 43

Gambar 59. Sonia Eryka dan Style Berpakaian ... 44

Gambar 60. Produk Startic ... 45

Gambar 61. Produk Mamagreen Lifestyle ... 45

Gambar 62. Produk Sawo Kecik... 46

Gambar 63. Mamagreen Lifestyle... 46

Gambar 64. Startic ... 46

Gambar 65. Sawo Kecik ... 46

Gambar 66. Grafik Positioning Produk Dengan Kompetitor ... 47

Gambar 67. Produk Eclo Indonesia... 48

Gambar 68. Produk POWL Studio... 48

Gambar 69. Produk DIPAR ... 49

Gambar 70. Eclo Indonesia ... 49

Gambar 71. Powl ... 49

Gambar 72. DIPAR (Natural Handycraft Ethnic) Bonggol Jagung ... 49

Gambar 73. Skema Positioning Produk Lampu... 50

Gambar 74. Moodboard Tren Warna Fashion SS 2017... 54

Gambar 75. Moodboard Tren Warna Interior SS 2017 ... 54

Gambar 76. Moodboard Tren Pattern SS 2017... 55

Gambar 77. Bucket Bag ... 55

Gambar 78. Soft Clutch ... 56

Gambar 79. Snap Close Bag... 56

Gambar 80. Top Handle... 57

Gambar 81. Konsep Branding ... 57

Gambar 82. Pencarian Bentuk Logo ... 58

Gambar 83 Logo Terpilih ... 58

Gambar 84 Key Color... 59

Gambar 85. Atribut Branding Tas... 59

Gambar 86. Katalog Produk Tas... 60

Gambar 87. Atribut Branding Lampu... 60

Gambar 88. Katalog Produk Lampu... 61

Gambar 89. Pola Packaging Lampu ... 61

Gambar 90 Bentuk Jadi Packaging Lampu ... 62

Gambar 91. Sistem Urutan Kerja Produksi Material dengan 2 Mesin dan 2 Pekerja... 65

Gambar 92. Bussiness Model Canvas... 68

Gambar 93. Skema Teknik Pemasaran Produk ... 69

Gambar 94. Moodboard Konsep Alternatif 1 Tas... 74

Gambar 95. Eksplorasi Warna dan Pola Konsep 1 Tas ... 74

Gambar 96. Eksplorasi Bentuk Konsep 1 Tas Bagian 1 ... 75

Gambar 97. Eksplorasi Bentuk Konsep 1 Tas Bagian 2 ... 76

Gambar 98. Moodboard Konsep Alternatif 2 Tas... 77

Gambar 99. Eksplorasi Warna dan Pola Konsep 2 Tas ... 77

Gambar 100. Eksplorasi Bentuk Konsep 2 Tas Bagian 1 ... 78

Gambar 101. Eksplorasi Bentuk Konsep 2 Tas Bagian 2 ... 79

xvii

Gambar 103. Moodboard Konsep Alternatif 3 Tas ... 81

Gambar 104. Eksplorasi Warna dan Pola Konsep 3 Tas (Bagian 1) ... 81

Gambar 105. Eksplorasi Bentuk dan Pola Konsep 3 Tas (Bagian 1) ... 82

Gambar 106. Eksplorasi Bentuk Konsep 3 Tas (Bagian 2) ... 83

Gambar 107. Eksplorasi Bentuk Lampu 1 ... 84

Gambar 108. Eksplorasi Bentuk Lampu 2 ... 85

Gambar 109. Prototype Tas 1 ... 86

Gambar 110. Prototype Tas 2 ... 87

Gambar 111. Prototype Tas 3 ... 88

Gambar 112.Varian Warna ... 89

Gambar 113. Prototype Lampu 1 ... 90

Gambar 114. Protype Lampu 2... 91

Gambar 115. Prototype Lampu 3 ... 92

Gambar 116. Macam Media Sintetis Yang Digunakan ... 94

Gambar 117. Aplikasi Konsep Material Solid Color and Texture ... 94

Gambar 118. Aplikasi Konsep Material Transparent Color ... 95

Gambar 119. Material Ramah Lingkungan ... 95

Gambar 120. Pola Serat Yang Renggang... 96

Gambar 121. Jarak Lipatan dan Jahitan ... 96

xviii .

xix

DAFTAR TABEL

Tabel 1. Eksperimen Press Perekat Lem Putih ... 22

Tabel 2. Hasil Analisa Press dengan Perekat Latex ... 23

Tabel 3. Hasil Analisa Teknik Press dengan Media Kulit Asli ... 25

Tabel 4. Eksperimen 1 Media Sintetis Tebal... 26

Tabel 5. Eksperimen 2 Media Sintetis Tebal... 27

Tabel 6. Eksperimen 1 Media Sintetis Tipis ... 28

Tabel 7. Eksperimen 2 Media Sintetis Tipis ... 29

Tabel 8. Eksperimen 3 Media Sintetis Tipis ... 30

Tabel 9. Hasil Eksperimen Uji Laminasi ... 36

Tabel 10. Hasil Eksperimen Press pada Media Sintetis Sample A dan B... 37

Tabel 11. Hasil Eksperimen Press Media Sintetis Sample C ... 38

Tabel 12. AIO User ... 43

Tabel 13. Four Pleasure ... 43

Tabel 14. Analisa Eksisting... 46

Tabel 15. Analisa Positioning Produk Lampu ... 49

Tabel 16. Analisa Material Furing ... 50

Tabel 17. Analisa Aksesori Tas ... 51

Tabel 18. Analisa Jenis Lampu ... 52

Tabel 19. Analisa Material Frame Lampu ... 52

Tabel 20. Analisa Material Penunjang Lembaran Press Serat... 53

Tabel 21. Analisa Lama Pembuatan Material Hasil Press Berdasarkan Pola ... 62

Tabel 22. Analisa Jumlah Lembaran yang Dihasilkan Berdasarkan Jumlah Tenaga Kerja dan Mesin 64 Tabel 23. Analisa Proses Produksi Tas... 65

Tabel 24. Analisa Proses Produksi Lampu... 66

Tabel 26. Rancangan Biaya Bahan Baku Lampu ... 69

Tabel 27. Rancangan Biaya Operasional Lampu ... 70

Tabel 28. Biaya Pokok Produksi Lampu ... 70

Tabel 29. Rancangan Biaya Bahan Habis Pakai Tas... 70

Tabel 30. Rancangan Biaya Operasional Tas ... 70

xx .

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dewasa ini, istilah Go Green menjadi tren di masyarakat Indonesia. Salah satu contohnya adalah green bussiness, dimana suatu perusahaan atau industri ikut andil dalam pengelolaan lingkungan dengan cara meminimalisir limbah hasil produksi, pengolahan limbah, dan lain-lain. Dalam hal ini, Mamagreen Pacific adalah perusahaan yang dapat digunakan sebagai contoh perusahaan dengan konsep green bussiness. Untuk meminimalisir limbah produksinya, perusahaan tersebut membuat sebuah label produk fashion bernama Mamagreen Lifestyle yang memanfaatkan limbah kain furnitur sebagai produk tas.

Namun masih ada beberapa industri yang belum bisa mengolah kembali hasil limbah produksinya. Seperti industri pakaian jadi atau konveksi yang kebanyakan menimbun limbah kainnya atau menjualnya kepada orang lain. Misalnya bila kita ingin membeli kain sisa dan melakukan search melalui google, maka akan banyak link penjual kain sisa konveksi yang ditampilkan.

2

Sumber : Google.com

Gambar 2. Timbunan Kain Perca dari Limbah Konveksi Sumber : Firdhausyah, 2015

Selain itu, jumlah industri pakaian jadi atau konveksi di Indonesia yang mengalami peningkatan setiap tahunnya. Hal ini menyebabkan jumlah kain sisa produksi akan terus meningkat. Khususnya di daerah perkotaan seperti Surabaya, jumlah industri tersebut memiliki potensi untuk terus bertambah. Hal tersebut dapat dilihat dari kenaikan nilai PDRB (Produk Domestik Bruto) industri pakaian jadi dan tekstil yang meningkat tiap tahunnya. Seperti pada tahun 2014, nilai PDRB industri tersebut naik menjadi sebanyak 1.359.748,7 dari 1.282.297,9 pada tahun sebelumnya. Kenaikan nilai PDRB menunjukkan bahwa industri tersebut memiliki konstribusi yang baik terhadap laju pertumbuhan ekonomi di Surabaya, sehingga potensi untuk bertambah pun besar kemungkinannya. Untuk saat ini tercatat 50 kelurahan memiliki industri mikro dan kecil yang bergerak dibidang pengolahan kain dan tenun di Surabaya.

Gambar 3. Tabel Jumlah Perusahaan Industri Mikro Kecil Menurut 2-digit ISIC, 2010-2014

3 Sumber : Badan Pusat Statistik (BPS)

Dengan permasalahan-permasalahan yang disebutkan sebelumnya, maka perlu dilakukan suatu tindakan, seperti pemanfaatan kembali perca untuk membantu mengurangi jumlah limbah kain konveksi. Selain dapat membantu dalam pencegahan pe ncemaran lingkungan, terlihat suatu potensi bisnis baru dalam pengolahan limbah tersebut bila dilakukan suatu inovasi dalam pengembangannya. Lahan atau area yang potensial untuk pengembangan inovasi recycle perca adalah industri kreatif seperti sektor fashion dan kriya (craft).

1.2 Permasalahan

1. Industri konveksi belum dapat mengolah sendiri limbah yang dihasilkan dari proses produksi seperti kain perca.

2. Produk olahan kain perca umumnya langsung memanfaatkan potongan kain perca untuk diolah dan potongan-potongan kecil jarang digunakan karena tidak sesuai kriteria produk yang akan dibuat. Sedangkan bila dilakukan treatment terdahulu seperti diambil seratnya dapat menghasilkan material baru dengan visual yang berbeda dan potongan perca yang kecil dapat dimanfaatkan secara optimal.

3. Cara perlakuan (treatment material) kain perca yang umum adalah teknik sambung jahit pada potongan kain perca. Treatment tersebut kurang cocok untuk mengolah serat kain perca, karenanya perlu dilakukan inovasi treatment material. 4. Cara penerapan dan pemanfaatan hasil treatment material sebagai bagian produk

fashion dan kriya yang bernilai jual tinggi.

1.3 Batasan Masalah

1. Industri yang menjadi sumber observasi adalah industri konveksi mikro atau kecil. 2. Perca yang akan diolah adalah perca yang seratnya mudah diurai.

3. Material yang diolah adalah serat dari perca jenis satin.

4. Untuk teknik press, luasan area press terbatas hingga ukuran 40 x 40 cm. 5. Produk yang dirancang adalah produk fashion dan kriya.

6. Produk fashion yang dirancang adalah produk tas wanita. 7. Produk kriya yang dirancang adalah produk lampu. 8. Produk tas diperuntukkan wanita usia 20-28 tahun.

4

1.4 Tujuan

1. Membantu industri konveksi dalam pengolahan kembali limbah perca yang dihasilkan.

2. Menghasilkan treatment material yang sesuai untuk serat perca satin. 3. Mendapatkan hasil treatment yang memiliki nilai estetika.

4. Menghasilkan produk fashion dan kriya yang menggunakan material hasil treatment atau olahan serat kain perca dengan nilai jual tinggi.

1.5 Manfaat

1. Sebagai pembelajaran dan pengetahuan dalam cara pengolahan suatu material. 2. Sebagai pembelajaran dan pengetahuan dalam membuat peluang bisnis sendiri di

bidang fashion dan kriya.

3. Menciptakan peluang kerja baru bagi masyarakat dalam proses treatment awal kain perca atau produksi produk.

5

BAB 2

TINJAUAN PUSTAKA DAN EKSISTING

2.1 Serat dan Tekstil

Serat merupakan material utama tekstil. Serat diklasifikasikan menjadi dua macam yaitu serat alami dan serat buatan atau sintetis. Berikut adalah macam serat tekstil beserta pembentuk dan karakteristiknya.

2.1.1 Serat Alami

Serat alami merupakan serat yang terbuat dari bahan-bahan alam antara lain tumbuhan, hewan dan mineral. Kapas, linen, dan rami adalah beberapa contoh serat yang terbuat dari tumbuhan. Sedangkan wol dan sutra adalah serat yang terbuat dari hewan. a. Katun atau Kapas

Kapas merupakan serat alami yang terbuat dari biji buah kapas. Serat ini memiliki karakteristik yang nyaman dan lembut. Selain itu daya serapnya baik dan mengalirkan panas dengan baik. Serat kapas akan mudah terbakar jika terkena suhu 150°C/320°F atau lebih dan menimbulkan bau seperti kertas atau kayu yang dibakar yang kemudian menjadi abu. Serat kapas terkadang digunakan sebagai campuran serat lainnya seperti rayon, poliester, spandeks, dan lain-lain.

b. Linen

Serat yang terbuat dari tanaman lenan ini merupa kan salah satu serat alami yang paling mahal. Hal ini dikarenakan kain yang dihasilkan dari serat ini bersifat sejuk dan segar saat dikenakan dalam cuaca panas. Kelebihan dari serat ini adalah memiliki daya serap yang tinggi dan merupakan konduktor panas yang baik namun mudah hangus dan terbakar. Karakteristik serat linen adalah berkilau dan terasa dingin.. Linen biasanya diaplikasikan pada pakaian, barang perabotan rumah (taplak, seprai, dekorasi jendela, dan lain-lain), tas koper, serta sebagai campuran dengan kapas.

c. Rami

Rami merupakan serat yang terbuat dari rumput rhea dan cina. Rami memiliki karakteristik kaku, lebih rapuh, dan berkilau. Rami paling sering diaplikasikan pada kain kanvas dan terkadang sebagai campuran katun atau sutra untuk menghasilkan kain yang lebih lembut. Selain itu rami juga dapat digunakan untuk bahan denim.

6

d. Wol

Wol merupakan serat yang terbuat dari domba. Serat wol yang baik

biasanya memiliki sisik yang lebih halus dan tampak kusam. Karakteristik

dari serat wol adalah elastis, tampak berkerut, mudah menyerap

kelembapan, dan menyatu pada suhu yang tinggi dibanding kapas. Serat

wol akan menjadi keras setelah terkena suhu 100°C/212°F, dan hangus

pada suhu 204°C/400°F.

e. Sutra

Serat sutra merupakan serat yang terbuat dari ulat sutra. Serat ini memiliki karakteristik berkilau, tekstur yang halus, tidak licin, ringan, kuat (dapat kehilangan 20% kekuatannya ketika basah), elastisitas sedang hingga buruk. Serat sutra akan terbakar pada suhu 165°C/330°F.

2.1.2 Serat Buatan/Sintetis

Berdasarkan pembentuknya, serat sintetis untuk tekstil terbagi menjadi dua, yaitu : a. Selulosa

Serat selulosa terbagi lagi menjadi 3 yang antara lain seperti rayon, asetat, dan tri asetat. Rayon merupakan serat yang terbuat dari polimer alami (serat selulosa alami) yang memiliki karakteristik halus, lembut, berkilau, dan daya serap tinggi. Rayon aka n terurai bila terkena suhu 176°C/350°F dan 204°C/00°F.

Asetat adalah serat yang terdiri dari senyawa selulosa asetat dengan karakteristik termoplastik, halus, lembut, daya serap tinggi sehingga cepat kering, dan berkilau. Suhu setrika yang baik untuk serat ini adalah 135°C/275°F. Pada suhu 176°C/350°F serat asetat akan lengket dan kemudian menjadi kaku. Serat ini digunakan pada kain seperti satin, brokat, kain taf, dan sebagainya.

Tri asetat merupakan serat yang termoplastik, kuat, tahan kerut dan susut, mudah dicuci, dan mempertahankan lipatan dan wiru dengan baik. Serat ini akan lengket pada suhu 298°C/570°F dan kemudian menjadi kaku. Serat ini dapat digunakan dengan poliester untuk menghasilkan pakaian tampak mengkilap.

b. Polimer non selulosa

Beberapa contoh serat polimer adalah nilon, aramid, poliester, akrilik, dan spandek. Nilon terbuat dari poliamida sintetik dengan karakteristik elastisitas yang tinggi,

7 sangat kuat dan tahan lama, termoplastik, dan tampilannya bisa menjadi sangat berkilau, semi berkilau atau kusam. Nilon akan meleleh bila terkena suhu 250°C/482°F.

Poliester merupakan serat yang terbuat dari polimer sintetik. Merupakan serat yang termoplastik, kuat, dan hidrofobik (tidak menyerap). Poliester akan melunak atau menempel pada suhu 226°C/440°F hingga 243°/470°F serta mencair dan terbakar pada suhu 248°C/480°F hingga 290°C/554°F.

Spandeks memiliki merek dagang seperti cleer-span, glospan, dan lycra. Sifatnya sangat elastis, nyaman, dan ketahanan bentuknya tinggi serta tahan lama. Spandeks akan menjadi lengket pada suhu 175°C/347°F dan meleleh pada suhu 230°C/446°F.

Akrilik memiliki karakteristik lembut, hangat, resilient, dan bentuknya terjaga. Serat ini dapat menguning pada suhu di atas 148°C/300°F dan melunak atau menempel pada suhu 232°C/450°F.

2.1.3 Tekstil

Tekstil umumnya digolongkan menjadi dua kategori yaitu woven dan knit. Woven adalah tipe kain yang dibuat dengan cara tenun dimana benang-benang terjalin membentuk pola menyilang. Sedangkan knit adalah kain yang terbentuk dari benang-benang yang disimpul atau rajut seperti spandek, kaos jersey, dan terry. Selain dua kategori tersebut, kini juga dikenal istilah nonwoven fabric yaitu kain yang terbentuk dari serat atau bukan serat tanpa ditenun atau dirajut. Contohnya seperti felt yang terbuat dari wol atau serat sintetik yang dikempa menggunakan panas, tekanan dan uap hingga menjadi lembaran. Berikut ini adalah beberapa contoh kain.

a. Denim

Denim merupakan salah satu contoh kain berbahan katun. Biasanya ditenun dengan benang berwarna gelap (biasanya biru) dan putih dimana benang yang berwarna biru sebagai sisi depan dan benang putih sebagai sisi belakang kain.

8

Gambar 4. Denim Sumber : Firdhausyah, 2015

b. Suiting wool

Suiting wool merupakan salah satu contoh kain berbahan wol yang biasa digunakan untuk setelan seperti jas, celana, rok, dan lain-lain.

Gambar 5. Kain Seragam Berbahan Wool Sumber : Firdhausyah, 2015 c. Satin

Kain satin biasanya terbuat dari sutra dan memiliki banyak macam. Salah satunya adalah duchesse satin yang memiliki dua sisi yang berbeda. Satu sisinya mengkilap dan yang lainnya tampak doff. Selain dari sutra, satin juga dibuat dari poliester namun lebih kaku dan panas.

9

Gambar 6. Macam-Macam Kain Satin Sumber : Firdhausyah, 2015

d. Georgette dan Tulle

Georgette adalah kain yang seperti sifon tetapi memiliki tampilan crepe (kerisut) yang lebih dalam. Kain ini juga tersedia dalam sintetik dengan kelebihan lebih mudah untuk dijahit. Tulle adalah contoh lain kain berbahan sutra. Tetapi yang banyak dijual dipasaran adalah tulle berbahan nilon dengan karakteristik lebih keras dan harganya lebih murah.

Gambar 7. Georgette dan Tulle Sumber : Firdhausyah, 2015 e. Organdi dan Brokat

10

Kain organdi adalah kain yang lembut dan transparan terbuat dari sutra. Namun beberapa organza juga terbuat dari poliester dan nilon. Sedangkan brokat adalah kain tenun yang memiliki tampilan seperti sulaman. Brokat dapat terbuat dari sutra, rayon, poliester, katun, metalik sintetis atau gabungan dari beberapa material.

Gambar 8. Macam-Macam Brokat Sumber : Firdhausyah, 2015 f. Lace

Merupakan kain dengan tampilan pola ornamental yang disulam pada mesh (kain berlubang dengan teknik knit), tile, kain polos atau dibuat dari benang yang dirajut atau disimpul. Lace dapat terbuat dari katun, sutra, benang emas dan serat sintetik.

Gambar 9. Macam-Macam Lace Sumber : Firdhausyah, 2015

2.2 Penelitian Berbasis Teknik Olah Material

Berikut ini adalah beberapa contoh penilitian yang berbasis teknik olah material beserta penjelasan singkatnya.

2.2.1 Limbah Plastik

Contoh penelitian mengenai limbah plastik adalah Eksplorasi Sampah Plastik Menggunakan Metode Fabrikasi Untuk Produk Fashion (Alrashid, 2014). Penelitian yang

11 dilakukan oleh Alrashid ini berawal dari banyaknya jumlah produksi plastik dengan pengolahan limbahnya yang sedikit. Meskipun jumlah limbah yang didaur ulang meningkat, namun produk yang dihasilkan memiliki kualitas desain yang kurang karena fasilitas pengolahan dan kemampuan pengolahan yang kurang. Pada peneliti an ini, eksperimen dilakukan dengan menggunakan metode fabrikasi yaitu pemanasan dan pelunakan serta cetak resin.

Untuk pemanasan dan penghalusan, digunakan alat seperti heat press dan heat gun. Sebelumnya, material plastik dipotong kecil-kecil atau panjang-panjang terlebih dahulu. Setelahnya material diproses dengan mesin heat press dan menghasilkan material berupa lembaran. Sedangkan bila diproses dengan heat gun maka material yang dihasilkan akan menjadi seperti benang. Proses selanjutnya dilakukan denga n teknik cetak resin pada bubuk resin dan pecahan resin. Teknik ini dilakukan dengan mencampurkan bahan tersebut dengan resin bening dan katalis menggunakan cetakan seperti silicon rubber.

Gambar 10. Hasil Cetak Limbah Resin dan Plastik Sumber : Firdhausyah, 2015

2.2.2 Sabut Kelapa

Salah satu contoh penelitian terhadap sabut kelapa adalah Pemanfaatan Sabut Kelapa dan Pewarna Alam Indigofera Sebagai Material Alternatif Pada Produk Kriya (Andini, 2013). Penelitian yang dilakukan oleh Andini berawal dari sedikitnya pengolahan material sabut kelapa yaitu sebesar 15%. Sedangkan Indonesia sendiri adalah penghasil sabut kelapa terbesar di dunia. Penelitian ini dilakukan dengan proses awal yaitu pengolahan sabut kelapa (pembersihan dan pemutihan) dan pewarnaan dengan pewarna alam indigofera. Selanjutnya serat-serat tersebut diolah dengan teknik heat press dan perekat (nonwoven fabric). Perekat yang digunakan adalah lem fox dan latex. Penggunaan lem fox menyebabkan lembaran kain yang dihasilkan tidak tahan air dan tidak elastis. Sedangkan penggunaan latex menyebabkan lembaran kain yang dihasilkan lebih tahan air meski tidak kuat bila terkena air dua kali dan elastis. Selain menggunakan perekat, dilakukan juga

12

eksperimen dengan menjahit serat-serat tersebut dengan media tambahan kain tile/organdi. Namun lembaran yang dihasilkan gampang rontok karena strukturnya yang tidak kuat.

Gambar 11. Pola Hasil Press dijahit Zig Zag Sumber : Firdhausyah, 2015 2.2.3 Tekstil

Contoh penelitian menggunakan tekstil adalah Inspirasi Motif Batik Kawung Untuk Produk Tekstil dengan Teknik Modular Interlock (Direja, 2013). Penelitian berikut berlatar belakang dari keinginan Direja untuk melestarikan kebudayaan Indonesia (batik) dengan cara mengaplikasikan motif batik ke dalam teknik modular tekstil atau modular interlock. Eksperimen dilakukan dengan indikator berupa bentuk modul (persegi, segienam, segitiga), komposisi warna, material dan teknik kuncian.

Gambar 12. Pola Modul Persegi Sumber : Firdhausyah, 2015

2.2.4 Pewarna Alam dan Tekstil

Contoh penelitian terhadap tekstil dengan pewarna alam adalah Eksplorasi Pewarna Alam Indigo Dipadukan dengan Sistem Teknik Modular Pada Produk Fashion (Arimurti, 2013). Penelitian ini dibuat dengan latar belakang yaitu untuk mempopulerkan penggunaan pewarna alam yang mulai surut karena produksi massal yang menuntut penggunaan pewarna sintetis. Hal tersebut dilakukan dengan teknik modular yang untuk menciptakan kebaruan dalam segi desain. Eksperimen awalnya dilakukan dengan pencelupan modul pada beberapa alternatif material untuk mendapatkan material yang tepat dan varian warna

13 yang dihasilkan. Langkah selanjutnya dilakukan dengan pembuatan altenatif modul yang dibuat dari 1 modul dasar (bundar) dan 1 modul lanjutan dengan teknik jahit tindas.

Gambar 13. Varian Modul Dasar Lingkaran Sumber : Firdhausyah, 2015

13

BAB III

METODOLOGI DESAIN

3.1 Skema Metodologi Penelitian

Berikut ini adalah skema pengumpulan data dan tahapan kerja dari penelitian :

Gambar 14 Skema Metodologi Penelitian Sumber : Firdhausyah, 2015

14

3.2 Metode Pengumpulan Data

Pengumpulan data dalam penelitian dilakukan dengan beberapa cara yang terbagi menurut dari sumbernya seperti data primer, data sekunder, dan data tersier. Data primer merupakan data yang didapat secara langsung melalui wawancara, observasi lapangan, dan lain sebagainya. Data sekunder merupakan data yang diperoleh melalui jurnal ilmiah, literatur, dan buku. Sedangkan data tersier merupakan data yang diperoleh dari artikel melalui internet, majalah, dan koran. Data-data yang dikumpulkan tersebut dimaksudkan untuk membantu penulis dalam pengerjaan perancangan mulai dari penemuan permasalahan hingga mendapatkan solusi dari permasalahan tersebut. Berikut adalah metode yang dilakukan penulis dalam mendapatkan data, antara lain :

3.2.1 Literatur a. Buku

Dari buku penulis mengambil data mengenai macam dan anatomi tas wanita sebagai referensi mengenai jenis-jenis tas wanita dan membantu dalam pendataa n anatomi, pola, dan material board tas wanita. Selain itu diambil juga data mengenai macam tekstil dan serat pembentuknya sebagai acuan untuk membantu dalam observasi mengenai limbah kain perca.

b. Jurnal

Melalui jurnal penelitian yang pernah dilakukan sebelumnya, penulis mengambil data mengenai teknik-teknik pengolahan material limbah, serat, tekstil, dan lain-lain.

c. Website

Melalui website penulis mengambil data mengenai serat tekstil dan karakteristiknya. Data tersebut dimaksudkan untuk membantu saat proses pengolahan atau treatment material. Selain itu diambil juga data mengenai produk eksisting tas yang menggunakan material olahan limbah atau serat alam. Data diambil dengan menganalisa harga dan segmen pasar dari produk eksisting yang kemudian dapat menentukan positioning dari output (produk tas) yang dihasilkan dari perancangan.

3.2.2 Observasi

Dalam penelitian ini, penulis melakukan observasi mengenai jumlah kain perca yang diperoleh dari industri konveksi pakaian wanita skala kecil di Surabaya. Selain itu dari observasi ini didapatkan data mengenai macam jenis kain perca dan jumlah dari masing-masing jenis yang didapat. Observasi ini dilakukan dalam waktu 3 hari dengan mengambil

15 kain perca dari penjahit yang berbeda yaitu penjahit desainer, penja hit kebaya, dan penjahit permak dan seragam. Setelah kain-kain perca didapatkan, dilakukan pemilahan berdasarkan jenis untuk melihat kain perca apa yang paling banyak didapat. Kemudian penulis membuat material board dengan mengambil sampel dari kain-kain perca tersebut dengan sampel serat dari masing-masing kainnya.

Gambar 15. Hasil Observasi Perca Sumber : Firdhausyah, 2015

3.2.3 Wawancara Expert

Wawancara dilakukan penulis untuk mendapatkan data mengenai penelitian sebelumnya terhadap limbah atau serat. Data tersebut didapat melalui wawancara kepada ibu Esti Siti Amanah Gandana via telepon dan pesan yang dilakukan pada tanggal 1 Oktober 2015 pukul 18.04 dengan skema pertanyaan sebagai berikut.

Gambar 16. Peta Pertanyaan Wawancara Expert Sumber : Firdhausyah, 2015

16

3.2.4 Laddering

Data berikut ini dilakukan untuk mengetahui selera calon user terhadap produk tas wanita yang kemudian dapat digunakan sebagai acuan untuk pembuatan persona. Pengambilan data dilakukan dengan metode laddering yaitu berupa pertanyaan yang dimaksudkan untuk menimbulkan alasan atau jawaban alam bawah sadar responden akan sesuatu. menimbulkan kata sifat. Berikut adalah skema pertanyaan yang diajukan kepada responden.

Gambar 17. Peta Pertanyaan Wawancara User Sumber : Firdhausyah, 2015

3.2.5 Eksperimen

Eksperimen merupakan observasi yang dilakukan penulis untuk mendapatkan data mengenai treatment material yang cocok untuk serat kain perca sehingga menghasilkan material baru yang dapat dikembangkan lagi menjadi produk tas. Dalam proses pengerjaannya, dilakukan beberapa tahapan seperti pengambilan gambar saat proses eksperimen dan penulisan data hasil sementara eksperimen berupa experiment board.

Gambar 18. Contoh Experiment Board Sumber : Firdhausyah, 201

17

BAB IV

STUDI DAN ANALISA

4.1 Observasi Limbah Kain Perca

Berikut ini adalah hasil observasi yang telah dilakukan pada 3 industri konveksi di Surabaya. Adapun jenis penjahit yang diobservasi yaitu penjahit kebaya, penjahit desainer, dan penjahit permak, bordir, seragam.

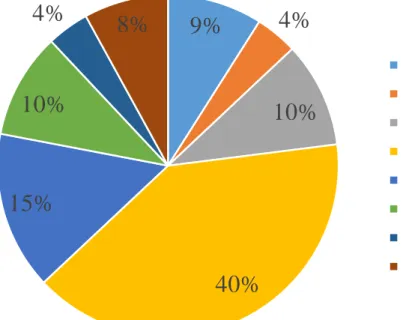

4.1.1 Penjahit Kebaya

Dari observasi kain perca yang ditimbun penjahit pakaian kebaya, didapatkan penggolongan jenis kain perca antara lain brokat, satin, batik, georgette, kain motif, kain polos (furing, drill, dll), tile, tenun, lace dan bordir. Jenis kain perca yang mendominasi adalah kain satin sebanyak 40% yang dari potongan-potongan kecil hingga lebar. Terbanyak kedua adalah lace sebesar 20% tetapi dengan ukuran yang acak dimana kain sisa tidak terlalu lebar. Sisanya adalah kain batik 10%, georgette 8%, motif 10%, polos 10%, tile 2%, tenun 2%, bordir dan brokat 3%.

Gambar 19. Persentase Jumlah Perca Penjahit Kebaya Sumber : Firdhausyah, 2015

Kain-kain tersebut merupakan timbunan sisa kain yang didapat dari penjahit selama 1 tahun, sebanyak 3 karung kecil. Untuk kain perca yang masih baru disimpan penjahit karena masih digunakan atau diambil lagi oleh pemilik kain (pemesan kebaya).

20%

10%

8%

40%

10%

5%

2% 2% 3%

Lace Batik Georgette Satin Kain Motif Kain Polos Tile Tenun18

Gambar 20. Perca yang Dihasilkan Penjahit Kebaya Sumber : Firdhausyah, 2015

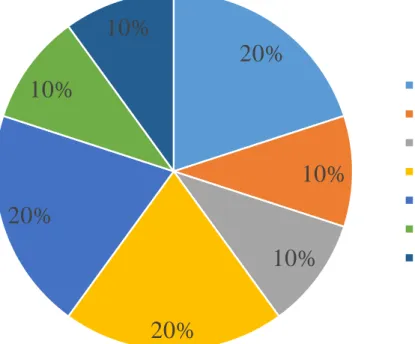

4.1.2 Penjahit Desainer

Dari observasi kain perca yang ditimbun penjahit pakaian kebaya, didapatkan penggolongkan jenis kain perca antara lain lace, brokat, songket, batik, organdi, tenun, tile, satin, kain motif, dan georgette. Jenis kain yang mendominasi adalah kain satin sebanyak 40% dan kain motif sebanyak 15%. Sisanya adalah kain polos (furing) 10%, songket dan brokat 10%, dan lace 9%. Selain itu terdapat juga kain batik, organdi dan tule sebesar 8%. Kain-kain perca tersebut didapat dari timbunan sebanyak 1 karung sedang.

Gambar 21. Persentase Jumlah Perca Penjahit Desainer Sumber : Firdhausyah, 2015

9%

4%

10%

40%

15%

10%

4%

8%

Lace OrgandiSongket & Brokat Satin

Kain Motif Kain Furing Tile

19

Gambar 22. Perca yang Didapatkan dari Penjahit Desainer Sumber : Firdhausyah, 2015

4.1.3 Penjahit Permak, Bordir dan Seragam

Dari observasi kain perca yang ditimbun penjahit permak, bordir dan seragam didapatkan penggolongkan jenis kain perca antara lain bordir, lace, batik, georgette, kain motif, satin, kain seragam, potongan celana kain, dan potongan celana jeans. Jenis kain sisa yang mendominasi adalah potongan celana jeans, satin, dan batik masing-masing sebanyak 20%. Untuk potongan jeans, kainnya memiliki ukuran bermacam-macam dari kecil, sedang dan lebar. Kain satin dan georgette terdiri potongan kecil hingga besar. Sisanya adalah potongan celana kain, kain seragam, georgette, bordir dan lace sebesar 10%.

Gambar 23. Persentase Jumlah Perca Penjahit Permak, Bordir dan Seragam Sumber : Firdhausyah, 2015

20%

10%

10%

20%

20%

10%

10%

Potongan JeansPotongan Celana Kain Kain Seragam

Satin Batik Georgette Bordir & Lace

20

Kain perca didapat dari timbunan selama 1 minggu sebanyak 1 kresek merah besar. Untuk kain perca potongan jeans, dalam seminggu didapatkan sebanyak 15 potong karena terkadang sisa potongan diminta oleh pelanggan permak.

Gambar 24. Perca yang Dihasilkan Penjahit Permak, Bordir dan Seragam Sumber : Firdhausyah, 2015

4.1.4 Kesimpulan

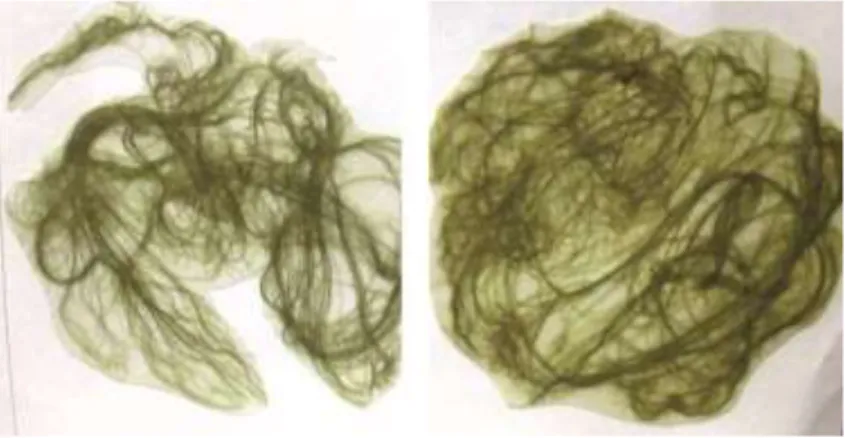

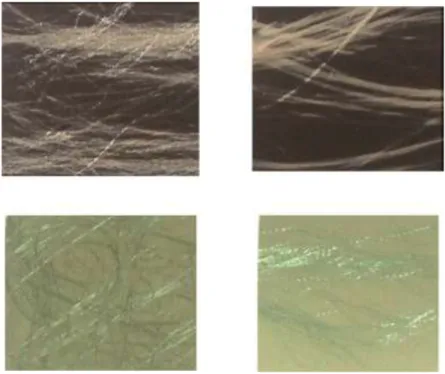

Dari observasi terhadap limbah kain perca yang dihasilkan 3 industri konveksi skala kecil, maka diambil kesimpulan bahwa material perca yang digunakan pada penelitian adalah satin. Selain karena jumlahnya yang paling banyak, satin mudah diurai seratnya dan memiliki serat yang menarik untuk dikembangkan.

Gambar 25. Sampel Kain Satin dari Perca Sumber : Firdhausyah, 2015

21 4.2 Studi Eksperimen Material Awal

Eksperimen dibagi menjadi 2 fase yaitu fase awal dan fase lanjutan. Fase awal merupakan studi eksperimen awal serat perca dengan beberapa macam teknik. Dari fase awal tersebut, didapatkan hasil atau kesimpulan sementara eksperimen yang dijelaskan dalam bentuk skema dan tabel kelebihan, kekurangan, serta alternatif pengembangan bahan eksperimen. Sedangkan fase lanjutan merupakan peyempurnaan hasil eksperimen sementara dari yang dilakukan difase awal. Berikut ini adalah proses dari eksperimen fase awal.

4.2.1 Eksperimen Teknik Press

Pada percobaan dengan teknik press, penulis menggunakan indikator-indikator berupa macam jenis perekat, media, suhu, dan durasi. Hal tersebut dilakukan untuk menentukan hasil olahan material yang sesuai.

a. Press dengan perekat Lem Putih

Berdasarkan hasil wawancara dengan ahli, hal pertama yang dilakukan adalah persiapan bahan-bahan seperti uraian serat-serat yang ada pada kain perca dan campuran lem putih dengan air (secair yogurt).

Gambar 26. Campuran Lem Putih dengan Air Sumber : Firdhausyah, 2015

Gambar 27. Pengolesan Lem Putih di Atas Kain Teflon Sumber : Firdhausyah, 2015

22

Proses eksperimen dilakukan dengan mengoleskan cairan perekat di atas kain teflon. Kemudian serat-serat kain perca ditata di atasnya dan dipress menggunakan alat press. Sebelum dipress, bagian atas campuran serat dan lem tadi ditutupi dengan kain teflon lainnya agar tidak langsung menempel pada permukaan panas alat press.

Tabel 1. Eksperimen Press Perekat Lem Putih

Perca Tipe Serat Perekat Suhu Durasi Hasil

Satin Tipis Halus Mengkilap Lem Putih 95°-138° 8 menit

Endapan lem bening 150°-173° Endapan lem tebal berwarna putih 200°-208° Endapan lem tebal, warna serat

menguning

210°-215° Endapan lem tebal menguning, warna serat menguning

Padat, Kecil

95°-138° Endapan lem bening

150°-173° Endapan lem tebal berwarna putih 200°-208° Endapan lem tebal, warna serat

menguning

210°-215° Endapan lem tebal menguning, warna serat menguning Catatan :

1. Campuran lem dan air dibuat dengan perbandingan sekitar 2 : 1 sehingga encer seperti yogurt.

2. Eksperimen dilakukan dengan perlakuan suhu yang berbeda-beda selama 8 menit. Kesimpulan sementara :

1. Semakin besar suhu yang digunakan maka menyebabkan endapan lem dan warna serat menguning.

2. Lembaran yang dihasilkan memiliki 2 sisi permukaan yang berbeda yaitu sisi depan dan belakang dimana sisi belakang permukaannya terlapisi endapan lem. 3. Lembaran yang dihasilkan mudah sobek karena penataan serat yang jarang. Selain

itu bila terkena air maka endapan lem akan luntur dan serat akan terurai kembali.

Gambar 28. Hasil Eksperimen Press dengan Perekat Lem Putih Sumber : Firdhausyah, 2015

23 Dari permasalahan pada percobaan pertama, penulis mencoba kembali dengan menambahkan suatu media yaitu kain tile yang diletakkan di atas serat-serat kain perca. Agar lebih kuat, cairan perekat juga dioleskan di atas permukaan tile.

Gambar 29. Serat Kain Perca Dengan Media Kain Tile Sumber : Firdhausyah, 2015

Dari percobaan kedua di atas, lembaran yang dihasilkan lebih kuat (tidak mudah sobek). Namun apabila terkena air maka lem akan melunak dan serat-seratnya akan kembali terurai. Selain itu tampilannya kurang menarik. Sehingga dilakukan percobaan kembali tanpa media tulle melainkan dengan laminasi menggunakan plastik transparan di bagian atas dan bawah lembaran olahan serat.

b. Press dengan perekat latex

Setelah percobaan menggunakan lem putih, dilakukan percobaan dengan jenis perekat yang berbeda yaitu latex. Hal ini dilakukan untuk mengetahui efek yang diberikan pada serat apabila dipress dengan perekat yang berbeda. Langkah-langkah percobaan yang dilakukan sama dengan percobaan teknik press sebelumnya tetapi tanpa proses laminasi dan lem tidak perlu dicampur dengan air karena sudah cair.

Tabel 2. Hasil Analisa Press dengan Perekat Latex

Perca Tipe Serat Perekat Suhu Durasi Hasil

Sateen Padat, halus Latex 95°-138° 4 menit Lembaran elastis seperti karet, endapan berwarna kecoklatan 95°-126° 6 menit 95°-138° 8 menit 95°-147° 10 menit Kecil, padat 95°-138° 4 menit 95°-126° 6 menit 95°-138° 8 menit 95°-147° 10 menit

24

Catatan :

1. Perekat tidak perlu dicampur dengan air.

2. Eksperimen dilakukan dengan suhu start yang diambil dari kesimpulan eksperimen dengan perekat lem putih.

Kesimpulan sementara :

1. Lembaran yang dihasilkan bersifat elastis seperti karet dengan endapan lem berwarna kecoklatan.

2. Lembaran lebih tahan air dibandingkan lembaran dengan perekat lem putih namun permukaannya mudah lengket dan berbau menyengat.

3. Menyebabkan karakter serat yang mengkilap menjadi hilang.

Gambar 30. Hasil Eksperimen Press dengan Perekat Latex Sumber : Firdhausyah, 2015

c. Press pada media kulit asli

Pada percobaan berikut ini, dilakukan teknik heat press menggunakan media kulit kambing untuk mengetahui efek yang dihasilkan dari serat-serat kain perca (satin). Pada percobaan awal dilakukan pengepresan tanpa menggunakan perekat. Dari percobaan tersebut didapatkan hasil bahwa serat-serat kain perca tidak dapat menempel pada kulit meskipun suhu dan durasi pengepresan dinaikkan. Terlihat pada gambar dibawah hanya pigmen warna serat yang menempel pada kulit.

Gambar 31. Press Pada Media Kulit Asli Tanpa Perekat Sumber : Firdhausyah, 2015

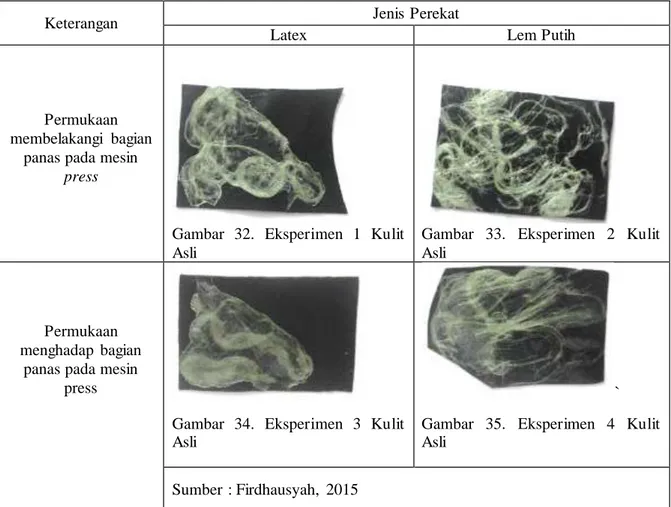

25 Maka, pada percobaan kedua dilakukan dengan bantuan perekat fox dan latex. Pengepresan dilakukan selama 8 menit pada suhu 95 °C-138 °C. Berikut adalah tabel perbandingan teknik press serat-serat kain perca menggunakan perekat lem putih dan latex pada media kulit asli.

Tabel 3. Hasil Analisa Teknik Press dengan Media Kulit Asli

Keterangan Jenis Perekat

Latex Lem Putih

Permukaan membelakangi bagian

panas pada mesin press

Gambar 32. Eksperimen 1 Kulit Asli

Gambar 33. Eksperimen 2 Kulit Asli

Permukaan menghadap bagian

panas pada mesin press

Gambar 34. Eksperimen 3 Kulit Asli

` Gambar 35. Eksperimen 4 Kulit Asli

Sumber : Firdhausyah, 2015

Dari tabel tersebut, didapatkan hasil bahwa serat dapat menempel pada kulit asli dengan bantuan perekat. Bila permukaan kulit membelakangi bagian panas dari mesin press maka tampilan serat yang dihasilkan akan lebih bagus. Namun hasil olahan dengan latex mudah dilepas dan olahan dengan fox perlu dilaminasi terlebih dahulu agar serat tidak lepas saat terkena air.

d. Press pada media kulit sintetis

Pada percobaan berikut ini penulis melakukan eksperimen pada kulit sintetis tebal dan tipis. Indikator yang digunakan adalah suhu dan durasi saat proses pengepresan serta beberapa macam serat kain perca. Berikut adalah beberapa hasil analisa teknik press pada media kulit sintetis.

26

Tabel 4. Eksperimen 1 Media Sintetis Tebal

Perca Tipe Serat Media Suhu Durasi Hasil

Satin Tipis Halus Mengkilap Sintetis A 150°

1 menit Kurang Terserap 2 menit Agak Terserap

200° 1 menit Terserap 2 menit Terserap Sintetis B 150°

1 menit Kurang Terserap 2 menit Kurang Terserap

200° 1 menit Terserap 2 menit Terserap Sateen Padat, halus Sintetis A 150°

1 menit Kurang Terserap 2 menit Kurang Terserap

200°

1 menit Kurang Terserap 2 menit Kurang Terserap

Sintetis B

150°

1 menit Kurang Terserap 2 menit Kurang Terserap 200°

1 menit Agak Terserap 2 menit Agak Terserap

Catatan :

1. Press dengan suhu 200°C selama 1 hingga 2 menit mampu membantu terserapnya serat ke dalam permukaan sintetis. Namun, pada suhu tersebut permukaan sintetis rawan rusak karena suhu terlalu panas.

Kesimpulan sementara :

1. Jenis serat yang paling baik digunakan adalah serat yang halus dan tipis. Jenis seratnya yang halus lebih mudah terserap pada permukaan sintetis.

2. Untuk mengurangi resiko serat lepas dari permukaan sintetis perlu diminimalisir penggunaan serat yang terlalu tebal dan menumpuk karena serat paling atas tidak ikut terserap pada permukaan sintetis.

27 3. Hasil uji pada sateen tidak berhasil karena tipe serat yang padat (Terdiri dari

kumpulan serat katun yang padat). Dapat diatasi dengan menguraikan seratnya.

Gambar 36. Hasil Eksperimen 1 dengan Indikator Suhu dan Waktu pada Kulit Sintetis Tebal Sumber : Firdhausyah, 2015

Tabel 5. Eksperimen 2 Media Sintetis Tebal

Perca Tipe Serat Media Suhu Durasi Hasil

Satin Tipis Halus Mengkilap Sintetis Tebal 90°-130° 8 menit Kurang Terserap 130°-160° Kurang Terserap 150°-180° Agak Terserap 170°-200° Terserap Sateen Padat, halus 90°-130° Kurang Terserap 130°-160° Kurang Terserap 150°-180° Agak Terserap 170°-200° Terserap Catatan :

1. Penggunaan suhu di bawah 200 derajat celcius lebih baik digunakan untuk menghindari rusaknya permukaan sintetis.

2. Penentuan durasi press ikut mempengaruhi terserapnya serat ke dalam permukaan serat.

3. Penggunaan serat sateen dibuat dengan ditata jarang per satuan filamennya. Kesimpulan sementara :

1. Suhu sementara yang baik digunakan adalah suhu yang dimulai antara 150 hingga 170 derajat celcius.

2. Penggunaan media sintetis tebal lebih berisiko untuk rusak meskipun lebih menyerap serat lebih baik. Saat area media kecil dan penggunaan serat menutup 80% permukaan sintetis, maka kerusakan tidak akan terlihat. Namun saat area

28

permukaan yang digunakan luas, maka terlihat beberapa area akan berkeriput dan terdapat lubang-lubang udara.

Gambar 37. Eksperimen 2 dengan Indikator Suhu Pada Kulit Sintetis Tebal Sumber : Firdhausyah, 2015

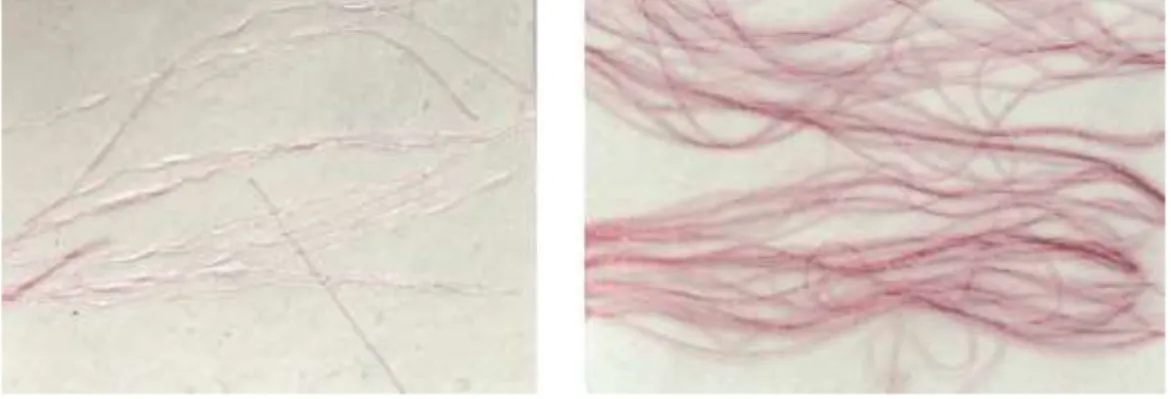

Tabel 6. Eksperimen 1 Media Sintetis Tipis

Perca Tipe Serat Media Suhu Durasi Hasil

Satin Tebal Halus Mengkilap Sintetis Tipis A 95°-140° 8 menit Kurang Terserap 130°-165° Kurang Terserap 150°-180° Agak Terserap 165°-192° Terserap Padat, halus 95°-140° Kurang Terserap 130°-165° Kurang Terserap 150°-180° Agak Terserap 165°-192° Terserap Catatan :

1. Percobaan selalu diawali dengan tes suhu yang tepat dengan penggunaan durasi yang paling lama yaitu 8 menit (durasi ditentukan dari uji eksperimen yang dilakukan penulis sebelumnya).

2. Suhu start terbesar diturunkan menjadi 165°C dari yang sebelumnya (170 °C) untuk meminimalisir kerusakan permukaan karena penggunaan media sintetis yang tipis.

Kesimpulan sementara :

1. Penggunaan suhu start yang terbaik adalah 165°C.

2. Penggunaan serat kain satin yang mengkilap memiliki efek yang lebih bagus dan seratnya yang halus terserap dengan baik ke dalam permukaan sintetis.

29

Gambar 38. Eksperimen 1 dengan Indikator Suhu Pada Kulit Sintetis Tipis A Sumber : Firdhausyah, 2015

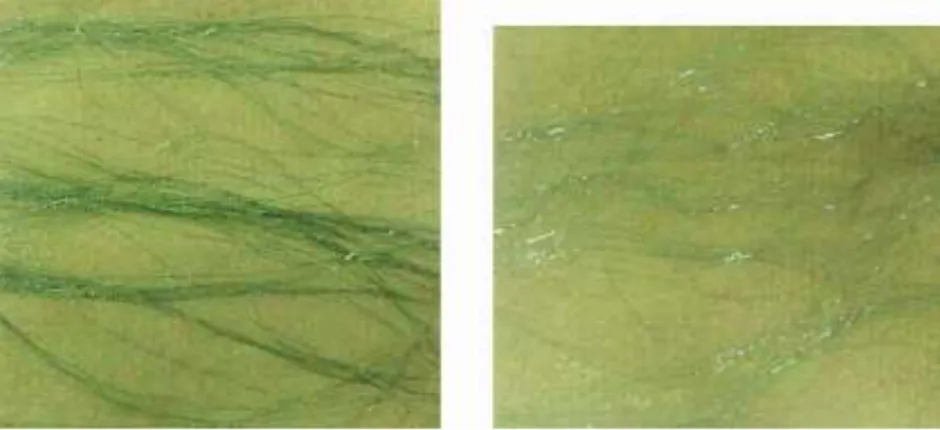

Tabel 7. Eksperimen 2 Media Sintetis Tipis

Perca Tipe Serat Media Suhu Durasi Hasil

sateen Padat, halus Sintetis Tipis B 95°-140° 8 menit Kurang Terserap 130°-165° Kurang Terserap 150°-180° Terserap 165°-192° Sangat Terserap Kecil, padat 95°-140° Kurang Terserap 130°-165° Kurang Terserap 150°-180° Agak Terserap 165°-192° Terserap Catatan :

1. Eksperimen dilakukan menggunakan kain sateen dengan perlakuan serat yang tebal dan halus diuraikan terlebih dahulu.

2. Serat ditata jarang dan tidak menumpuk untuk menghindari adanya serat yang tidak terserap permukaan sintetis.

Kesimpulan sementara :

1. Serat dengan karakter yang padat dan halus lebih mudah terserap ketika diurai hingga tipis.

2. Serat sateen yang halus dapat terserap pada suhu start 150°C dengan durasi 8 menit dan pada suhu start 165°C serat tampak menghilang karena benar-benar terserap.

3. Serat sateen yang kecil dan tebal dapat terserap baik bila ditata jarang dan tidak menumpuk.

30

Gambar 39. Eksperimen 2 dengan Indikator Suhu Pada Kulit Sintetis Tipis B Sumber : Firdhausyah, 2015

Tabel 8. Eksperimen 3 Media Sintetis Tipis

Perca Tipe Serat Media Suhu Durasi Hasil

Satin Tebal Halus Mengkilap Kulit Tipis A

161°-164° 2 menit Kurang Terserap 161°-170° 4 menit Kurang Terserap 161°-177° 6 menit Terserap 161°-183° 8 menit Terserap

Padat, halus

161°-164° 2 menit Kurang Terserap 161°-170° 4 menit Kurang Terserap 161°-177° 6 menit Agak Terserap 161°-183° 8 menit Terserap Sateen Padat, halus Kulit Tipis B

161°-164° 2 menit Kurang Terserap 161°-170° 4 menit Kurang Terserap 161°-177° 6 menit Agak Terserap 161°-183° 8 menit Terserap

Kecil, Padat

161°-164° 2 menit Kurang Terserap 161°-170° 4 menit Kurang Terserap 161°-177° 6 menit Kurang Terserap 161°-183° 8 menit Terserap

Catatan :

1. Eksperimen dengan suhu start 161°C yang diturunkan dari suhu eksperimen sebelumnya dengan pembanding durasi press yang berbeda-beda.

31 2. Media yang digunakan adalah sintetis yang bertekstur dan tipis (oscar).

Kesimpulan sementara :

1. Suhu yang baik digunakan adalah dimulai dari 161° dan berakhir pada suhu 183°c dengan durasi 6 hingga 8 menit.

2. Penggunaan sintetis tipis lebih baik dari sintetis tebal, namun ketika area yang digunakan luas beberapa area rusak (terdapat lubang-lubang udara).

3. Permukaan yang awalnya bertekstur akan menjadi licin dan mengkilap.

Gambar 40. Eksperimen 3 dengan Indikator Suhu dan Waktu Pada Kulit Sintetis Tipis Sumber : Firdhausyah, 2015

Dari beberapa percobaan yang dilalukan di atas, didapatkan rangkuman hasil awal bahwa suhu start yang baik digunakan adalah 161°C selama 6 hingga 8 menit. Media sintetis tipis memiliki resiko rusak lebih kecil dibandingkan sintetis tebal, namun perlu dilakukan uji terhadap beberapa jenis sintetis untuk mendapatkan hasil yang lebih rapi baik dalam media dengan area luas dan kecil. Sedangkan untuk jenis serat yang baik untuk digunakan adalah serat dengan karakter yang halus dan tipis seperti pada kain satin.

4.2.2 Eksperimen Teknik Cetak Resin

Pada percobaan dengan teknik cetak resin penulis mencoba untuk mengganti bahan yang biasa digunakan (fiber) dengan serat-serat kain perca. Pada percobaan awal digunakan plastisin sebagai cetakan negatif yang bagian permukaannya diolesi wax agar tidak lengket pada saat resin mengeras. Setelah itu menyiapkan larutan resin yang

32

dicampur dengan katalis sebagai pengeras. Serat-serat yang sudah disiapkan ditata di dalam cetakan kemudian cairan resin dituang ke dalam cetakan.

Gambar 41. Serat Yang Ditata Dalam Cetakan

Sumber : Firdhausyah, 2015

Gambar 42. Resin Dituangkan Dalam Cetakan Sumber : Firdhausyah, 2015

Gambar 43. Contoh 1 Hasil Cetak Resin Sumber : Firdhausyah, 2015

33

Gambar 44. Contoh 2 Hasil Cetak Resin Sumber : Firdhausyah, 2015

4.2.3 Eksperimen Teknik Goreng

Pada percobaan dengan teknik goreng, serat digoreng dengan minyak goreng. Saat proses penggorengan, serat akan menimbulkan letusan minyak yang besar sehingga perlu digunakan penutup panci saat proses berlangsung. Serat digoreng hingga letusan minyak berhenti. Ketika serat selesai digoreng maka akan dihasilkan endapan plastik dan pigmen warna yang terserap minyak. Karakter hasil endapan yang dihasilkan seperti plastik dan mudah patah. Karenanya perlu dilakukan treatment lanjutan bila endapan tersebut akan digunakan sebagai material tas.

Gambar 45. Serat Perca Yang Digoreng Sumber : Firdhausyah, 2015

Gambar 46. Serat Yang Mengendap Sumber : Firdhausyah, 2015

34

Gambar 47. Minyak yang Menyerap Pigmen Serat Sumber : Firdhausyah, 2015

Berikutnya penulis mencoba mengkombinasikan antara teknik goreng dengan teknik cetak resin. Hasil endapan dari teknik goreng diresin agar tidak patah atau rusak. Sedangkan minyak yang menyerap pigmen warna serat digunakan sebagai campuran pewarna resin.

Gambar 48. Hasil Eksperimen Goreng yang Di Resin Sumber : Firdhausyah, 2015

Namun pada penggunaan minyak sisa penggorengan serat sebagai pewarna, minyak sulit menyatu bila presentase penggunaannya banyak karena sifat minyak yang sulit menyatu dengan cairan lainnya dan hasil cetakan resin menjadi berminyak. Sedangkan hasil resin endapan serat sifatnya rawan pecah karena kurangnya material penguat yang sifatnya rapat seperti fiber atau serat.

35

4.2.4 Skema Hasil Eksperimen Fase Awal

Berikut adalah rangkuman proses eksperimen fase awal yang dijelaskan dalam bentuk skema untuk memudahkan pembacaan kesimpulan awal eksperimen. Dari skema dijelaskan bahwa teknik treatment material yang dapat dikembangkan adalah teknik heat press menggunakan perekat dan media sintetis. Perekat yang digunakan adalah lem putih yang dicampur air dengan perbandingan 1 (lem) banding 2 (air).

Gambar 49. Skema Hasil Eksperimen Awal Sumber : Firdhausyah, 2015 4.3 Studi Eksperimen Lanjutan

Eksperimen berikut dilakukan atas dasar hasil eksperimen awal untuk mengembangkan dan memperbaiki teknik olah material yang sudah dipilih. Hasil dari eksperimen lanjutan nantinya akan dijadikan konsep olah material terpilih. Berikut adalah studi eksperimen lanjutan yang telah dilakukan.

4.3.1 Press Menggunakan Perekat Lem Putih (Cair)

Bila eksperimen sebelumnya dilakukan dengan aturan campuran perekat lem putih dan air sebesar 2 banding 1 (seperti yogurt) maka eksperimen berikut dilakukan dengan

36

perbandingan sebesar 1 banding 2 (cair). Hal tersebut dimaksudkan agar endapan lem pada lembaran lebih tipis dan transparan. Setelah itu, hasil lembaran diuji hasil laminasinya dengan melihat kerapian tampilan lembaran.

Tabel 9. Hasil Eksperimen Uji Laminasi

Sample Perlakuan Hasil

Sample D1 Dibasahi Tidak rapi karena adanya bekas air.

Sample D2 Tidak dibasahi

Tidak rapi karena terdapat gelembung udara dan bekas lem karena penataan serat yang tidak

rapat.

Sample D3 Serat dibuat rapat

Lebih rapi karena tidak adanya gelembung udara.

Gambar 50. Hasil Eksperimen Sample D (Dari Kiri Sample D1) Sumber : Firdhausyah, 2016

Dari tabel hasil eksperimen di atas didapatkan hasil bahwa sample D3 menunjukkan hasil yang lebih baik. Sample tersebut dibuat dengan penataan serat yang rapat sehingga mempersempit area masuknya udara dan endapan lem menjadi tidak terlalu nampak.

4.3.2 Press Pada Media Sintetis Tipis

Pada eksperimen sebelumnya, press pada media sintetis tidak dibantu dengan perekat apapun. Hal tersebut menyebabkan pola yang dihasilkan tidak sesuai dengan yang diinginkan. Karenanya pada eksperimen berikut dilakukan kombinasi teknik olah material yaitu diawali dengan press menggunakan perekat lem putih (cair) untuk membentuk pola. Kemudian lembaran tersebut dipress kembali pada permukaan sintetis.

Seperti yang dijelaskan sebelumnya, lembaran hasil press dengan perekat memiliki 2 sisi permukaan. Pada tabel di bawah ini dilakukan percobaan dengan indikator peletakan sisi permukaan lembaran press lem putih terhadap permukaan sintetis serta indikator suhu dan durasi pada beberapa jenis sintetis.

37 Tabel 10. Hasil Eksperimen Press pada Media Sintetis Sample A dan B

SAMPLE A A SAMPLE B SUHU 150-165˚ C 150-165˚ C JENIS KULIT DAN HASIL

Pada beberapa kulit serat tidak terlalu menempel.

Pada kulit tebal, serat menempel tetapi bila area press luas mengakibatkan

permukaan kulit rusak.

Serat menempel namun permukaan kulit teksturnya hilang dan menjadi mengkilap

Menempel namun permukaan kulit rusak dan pada kulit sample 11 serat tidak terlalu menempel walaupun

permukaannya tidak rusak

38

Catatan :

1. Sample A merupakan hasil uji press dimana sisi belakang menghadap permukaan sintetis.

2. Sample B merupakan hasil uji press dimana sisi depan menghadap permukaan sintetis. 3. Sample dengan tanda bintang biru merupakan hasil uji yang baik atau yang dipilih. Kesimpulan sementara :

1. Hasil uji yang paling baik adalah pada media sintetis jenis diana, oscar, bonita 2. Pada media diana, suhu uji dapat dinaikkan kembali agar serat lebih terserap.

Tabel 11. Hasil Eksperimen Press Media Sintetis Sample C

No Sample C Hasil

1

Menempel dan lebih rapi. Namun akan lebih

baik bila di press pada suhu 165- 180

derajat celcius

2

Menempel,tidak rapi karena bekas lem terlihat. Dapat diatasi dengan menaikkan suhu

press namun menyebab kan permukaan kulit

menjadi berubah

3

Menempel, namun ada beberapa area permukaan yang

tidak diberi serat akan rusak. Akan lebih baik bila serat dibuat penuh menutup area

kulit.