4.1. Flow Chart Perakitan Roda

Proses perakitan roda depan tipe spoke dapat digambarkan dalam flow chart

berikut ini: Press Bearing

Press Dust Seal

Spooking Setting Spoke Feedmat Rim Centering Dialing Brake Assy Torque Click A

Gambar 4.1 Flow Chart Assy Wheell Front a. Press Bearing

Disini bearing dipasangkan kedalam hub roda dengan menggunakan mesin press hidrolik yang berkekuatan maksimal 10 ton.

Gambar 4.2 Mesin Press Bearing b. Press Dust Seal

Hub roda yang sudah terpasang bearingnya diproses lagi untuk pemasangan Tire Install Nut Tire Air Filling Final Inspection Bearing Hub Collar A

dust seal dengan mesin press pneumatik yang bertujuan untuk melindungi bearing dari kotoran dan retainer yang berfungsi untuk memutar gearbox

yang terhubung ke speedometer.

Gambar 4.3 Mesin Press Dust Seal c. Spoking

Proses spoking adalah proses pemasangan ruji-ruji ke dalam hub roda.

Gambar 4.4 Proses Spooking d. Setting Spoke

Setting Spoke merupakan proses penyetingan ruji-ruji supaya masuk kedalam

lubang rim roda.

Dust Seal

Retainer

Gambar 4.5 Proses Setting Spoke e. Feedmat

Proses feedmat adalah proses pemasangan nipple kedalam ruji-ruji. Proses ini menggunakan mesin feedmat.

Gambar 4.6 Mesin Feedmat f. Rim Centering

Rim centering adalah proses pengencangan nipple setelah proses feedmat.

Mesin yang digunakan adalah mesin rim centering.

nipple

Gambar 4.7 Mesin Rim Centering g. Dialling

Ini adalah proses untuk membuat rim roda benar-benar bulat / tidak oleng, dengan membuat round out vertikal maupun round out horizontalnya sesuai dengan standar yang telah ditentukan.

Gambar 4.8 Mesin Dialling h. Brake Assy

Brake Assy merupakan proses pemasangan disk brake pada hub dari roda.

Disini memakai meja untuk meletakkan roda, sedangkan pengencangan baut Dial Meter

memakai impact.

Gambar 4.9 Proses Brake Assy i. Torque Click

Torque click adalah proses untuk memastikan bahwa pengencangan baut

disk sesuai dengan standar torsi yang ditetapkan.

Gambar 4.10 Proses Torque Click

j. Tire Install

Disini tire dipasangkan kedalam rim roda dengan menggunakan mesin Tire

Install.

Disk Brake

Gambar 4.11 Mesin Tire Install k. Nut Tire

Merupakan proses pemasangan nut pada katub angin roda.

l. Air Filling

Ini adalah proses pengisian angin kedalam roda dengan menggunakan mesin

Air Filling.

Gambar 4.13 Proses Air Filling

m. Final Inspection

Ini adalah proses inspeksi akhir dari roda untuk mengecek bahwa roda yang diprodusi sesuai dengan standar yang ditentukan perusahaan.

Gambar 4.14 Proses Final Inspection Mesin Air Filling

Prosentase Total DT ( % ) Desember Januari Februari Maret April per mesin

1 Press Bearing 2 2,67% 0 10 10 0 0 20 2 Dust Seal 0 0,00% 0 0 0 0 0 0 3 Spoking 1 1,33% 0 0 0 0 15 15 4 Feed mate 17 22,67% 30 170 15 10 0 195 5 Conveyor 4 5,33% 12 15 15 0 0 30 6 Rim Centering 6 8,00% 55 73 105 5 0 183 7 Dialling 0 0,00% 0 0 0 0 0 0

8 Nut Runner - Disc Brake 4 5,33% 0 35 0 10 2 47

9 Tire Install 37 49,33% 415 120 75 105 84 384

10 Nut Tire - Oiler Tire 1 1,33% 5 0 0 0 0 0

11 Air Filling 3 4,00% 40 0 0 15 30 45

75 100,00% 557 423 220 145 131 919

Waktu Down Time ( menit )

Total

No. Nama Mesin - Proses Frek DT

0 0 0 384 45 183 195 30 15 20 47 0 50 100 150 200 250 300 350 400 450 500 Press Bea ring Dus t Sea l Spok ing Feed m ate Conve yor Rim Ce nteri ng Dial ling Nut Ru nner - Di sc B rake Tire Inst all Nut T ire - Oile r Ti re Air F illing Nama Mesin To ta l w a k tu dow n t im e ( m e ni t )

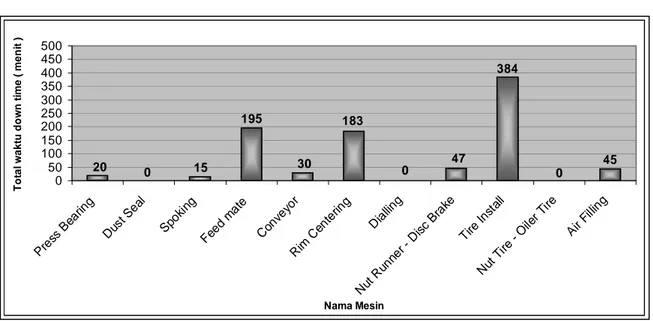

4.2. Data Frekuensi Down time Mesin Produksi Assy Wheell

Berikut ini adalah data frekuensi down time dari mesin-mesin yang dipakai untuk

merakit roda sepeda motor. Data ini merupakan data rekapan laporan bulanan selama periode bulan Desember 2005 sampai bulan April 2006.

Tabel 4.1 Data Down time Mesin Assy Wheell

Dari data tabel diatas jika dibuat diagram batang akan menjadi seperti berikut ini :

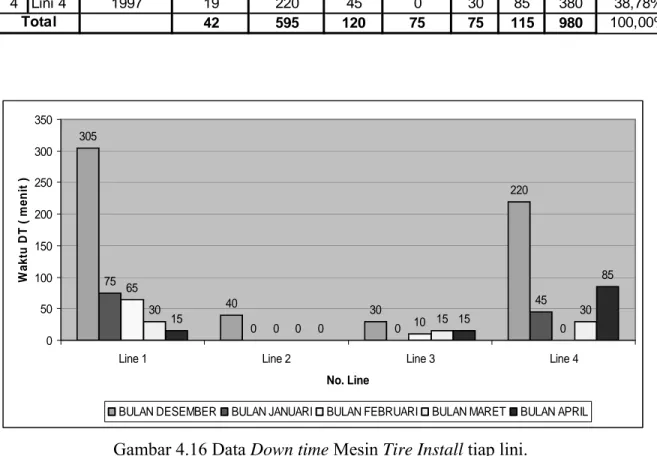

305 40 30 220 75 0 0 45 65 0 10 0 30 0 15 30 15 0 15 85 0 50 100 150 200 250 300 350

Line 1 Line 2 Line 3 Line 4

No. Line Wa k tu DT ( m e n it )

BULAN DESEMBER BULAN JANUARI BULAN FEBRUARI BULAN MARET BULAN APRIL

Dari diagram diatas dapat diketahui bahwa mesin Tire Install memilki nilai down

time yang paling tinggi yaitu sebesar 384 menit (49,33%). Dari data ini maka dipilih

mesin Tire Install yang akan diatasi permasalahannya sehingga nilai down time nya bisa turun. Berikut ini adalah data down time dari mesin Tire Install untuk tiap lini produksi untuk periode bulan Desember 2005 sampai bulan April 2006.

Tabel 4.2 Data Down time Mesin Tire Install tiap lini

Gambar 4.16 Data Down time Mesin Tire Install tiap lini.

Tahun Total Prosentase

pembuatan Desember Januari Februari Maret April DT ( % )

1 Lini 1 1996 15 305 75 65 30 15 490 50,00%

2 Lini 2 2002 2 40 0 0 0 0 40 4,08%

3 Lini 3 2002 6 30 0 10 15 15 70 7,14%

4 Lini 4 1997 19 220 45 0 30 85 380 38,78%

42 595 120 75 75 115 980 100,00%

Waktu Down Time ( menit )

Total

Dari informasi diatas dapat diketahui mesin yang memiliki down time tertinggi sampai terendah adalah mesin Tire Install lini 1 (50%), mesin Tire Install lini 1 (38,78%), mesin Tire Install lini 3 (7,14%), mesin Tire Install lini 2 (4,08%). Dari data diatas maka penulis memilih menurunkan nilai down time mesin Tire Install lini 1 yang memiliki nilai down time total pada bulan Desember 2005 sampai bulan April 2006 sebesar 490 menit atau 50% dari keseluruhan nilai down time mesin Tire Install seluruh lini.

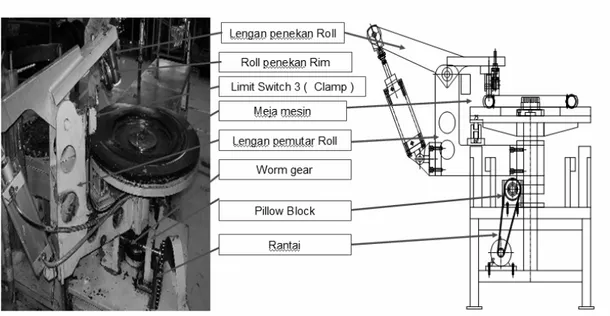

4.3. Bagian-bagian Mesin Tire Install

Gambar 4.17 Gambar Mesin Tire Install

1) Lengan penekan rol

Adalah bagian dari mesin Tire Install yang berfungsi untuk dudukan dari rol penekan rim.

2) Rol penekan rim

Adalah bagian dari mesin Tire Install yang berfungsi untuk menekan ban supaya masuk kedalam rim roda.

3) Limit Switch

Adalah bagian dari mesin Tire Install yang berfungsi untuk sensor mesin.

Limit switch yang berada disisi kanan saat tersentuh oleh lengan pemutar rol

akan memberi sinyal pada rangkaian kontrol bahwa lengan pemutar rol berada disebelah kanan yang menunjukkan bahwa mesin Tire Install telah selesai melakukan satu siklus operasi dan telah siap untuk beroperasi lagi, sedangkan

limit switch yang berada di sisi kiri saat tersentuh oleh lengan pemutar rol

akan memberi sinyal pada rangkaian kontrol untuk membuka rol penekan rim dan motor untuk berputar berlawanan arah.

4) Meja Mesin

Adalah bagian dari mesin Tire Install yang berfungsi untuk sebagai tempat untuk meletakkan rim roda.

5) Lengan pemutar rol

Adalah bagian dari mesin Tire Install yang berfungsi sebagai dudukan lengan penekan rol. Bagian ini berhubungan dengan Worm Gear yang akan membuat lengan pemutar rol berputar.

6) Worm Gear

Adalah bagian dari mesin Tire Install yang berfungsi mengubah gerakan berputar vertikal menjadi gerakan berputar horizontal yang akan memutar

lengan pemutar rol. 7) Pillow Block

Adalah bagian dari mesin Tire Install yang berfungsi sebagai dudukan dari

Worm Gear. 8) Motor

Adalah bagian dari mesin Tire Install yang berfungsi penggerak dari putaran lengan pemutar rol. Bagian ini terhubung dengan Worm Gear dengan menggunakan rantai.

4.4. Cara Kerja Mesin Tire Install

Saat awal operasi lengan pemutar rol ada disisi kanan sedangkan rol penekan rim pada kondisi membuka ( tidak menekan rim ). Letakkan rim pada meja mesin, pasang satu bagian ban pada rim. Setelah tombol start ditekan maka rol penekan rim akan menekan rim dan lengan pemutar rol akan berputar berlawanan arah jarum jam sampai menyentuh limit switch disisi kiri. Setelah itu rol penekan rim akan membuka dan lengan pemutar rol akan berputar berbalik arah (searah jarum jam) sampai menyentuh limit switch sisi kanan.

4.5. Jenis-jenis Permasalahan Mesin Tire Install

Setelah penulis menentukan mesin Tire Install lini 1 yang akan diturunkan nilai down timenya, penulis mengumpulkan data-data permasalahan yang terjadi pada

Des Jan Feb Mar Apr

1 Rangkaian panel Kabel Putus 8 295 25 0 10 10 340 37.36% 37.36%

2 Worm Gear Gear macet 2 0 0 65 30 60 155 17.03% 54.40%

3 Roll penekan Rim Roll Pecah, Lepas 6 30 60 0 30 20 140 15.38% 69.78%

4 Rantai & Sprocket Sprocket Lepas 1 0 0 30 10 50 90 9.89% 79.67%

5 Pillow blok Lepas, Pecah 3 30 0 10 15 15 70 7.69% 87.36%

6 Kabel Selenoid Valve Kabel Putus 3 45 0 0 0 0 45 4.95% 92.31%

7 Motor Listrik AC Baut Lepas 1 0 25 0 0 0 25 2.75% 95.05%

8 Push Button START & EMG Switch Rusak 2 15 0 0 5 0 20 2.20% 97.25%

9 Silinder Pneumatik & Swifel Pin Swifel Lepas 1 15 0 0 0 0 15 1.65% 98.90%

10 Limit Switch Switch Rusak 1 0 10 0 0 0 10 1.10% 100.00% 28 430 120 105 100 155 910 100% 100%

Cum

No. Komponen Jenis Trouble Frek.

TOTAL

BULAN

Total Prosentase

adalah data jenis-jenis permasalah mesin Tire Install lini 1 : Tabel 4.3 Data Jenis masalah Mesin Tire Install lini 1

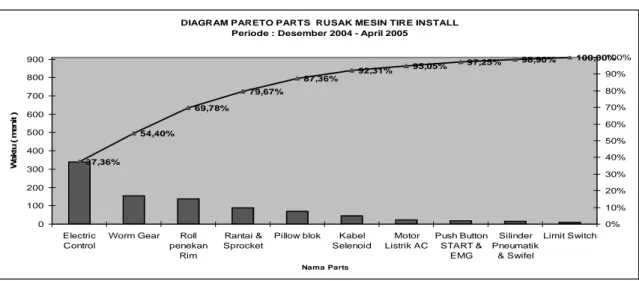

Dari data tersebut jika dibuat diagram pareto akan menjadi seperti berikut :

Gambar 4.18 Diagram pareto bagian yang rusak mesin Tire Install lini 1

Dari diagram tersebut dapat diketahui 4 besar permasalah yang menyumbang nilai

down time tinggi adalah elektrik kontrol (37,36%), Worm Gear (17,04%), rol penekan rim (15,38%), rantai dan Sprocket (9,87 %).

Dari data tersebut penulis mempunyai target untuk menurunkan down time mesin

DIAGRAM PARETO PARTS RUSAK MESIN TIRE INSTALL Periode : Desember 2004 - April 2005

37,36% 54,40% 69,78% 79,67% 87,36% 92,31% 95,05% 97,25% 98,90% 100,00% 0 100 200 300 400 500 600 700 800 900 Electric Control

Worm Gear Roll penekan

Rim

Rantai & Sprocket

Pillow blok Kabel Selenoid Motor Listrik AC Push Button START & EMG Silinder Pneumatik & Swifel Limit Switch Nama Parts W a kt u ( m e ni t ) 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Tire Install lini 1 sebesar 80 % yaitu dengan mengatasi permasalahan pada bagian

elektrik kontrol, Worm Gear, rol penekan, rantai dan Sprocket.

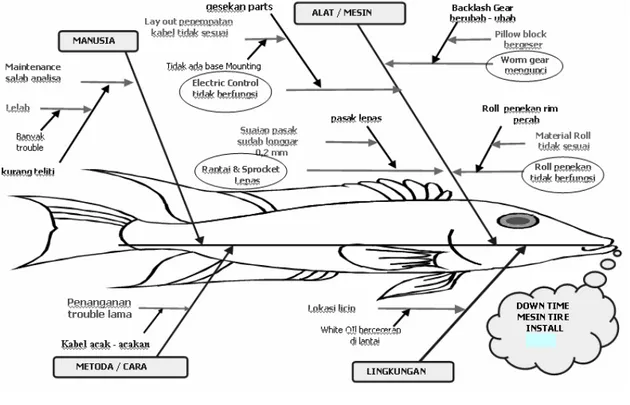

4.6.Analisis Fishbone

Gambar 4.19 Diagram Fishbone Down time Mesin Tire Install

Prinsip yang digunakan untuk membuat diagram fishbone ini adalah hasil dari

pengamatan penulis, selain itu juga merupakan sumbang saran atau brainstorming dari anggota teknisi dilapangan dari Process Engineering.

Pengamatan dilakukan terhadap faktor-faktor utama yangmempengaruhi berlangsungnya proses produksi yaitu : manusia, mesin, matode, material dan

lingkungan. Dari kelima faktor tersebut diatas, hanya ada 4 faktor yang menyebabkan tingginya down time mesin Tire Install tersebut, yaitu : manusia, mesin, metode dan lingkungan.

4.6.1. Manusia

Teknisi yang salah analisis dalam memperbaiki mesin. Hal ini disebabkan karena tingginya tingkat kerusakan mesin yang lain sehinggga menyebabkan kelelahan dari teknisi tersebut.

4.6.2. Mesin

Ada banyak penyebab yang ditimbulkan dari faktor mesin, diantaranya adalah : elektrik kontrol, rantai dan Sprocket, Worm Gear dan rol penekan yang sering bermasalah.

4.6.3. Metode

Perbaikan kerusakan yang lama yang disebabkan karena pengkabelan rangkaian kontrol yang tidak teratur dan teknisi tidak mempunyai metode yang tepat untuk mengatasi kerusakan tersebut.

4.6.4. Lingkungan

Pemakaian white oil yang berceceran ke lantai menyebabkan area licin sehingga ketika terjadi kerusakan mesin, teknisi harus hati-hati dalam perbaikan supaya tidak terpeleset. Bagian mesin yang terkena ceceran white

oil akan mempunyai umur lebih pedek atau resiko mengalami kerusakan lebih

4.7. Why –why Analisis

Dari data permasalahan yang mnyumbangkan nilai down time tinggi diatas jika

dianalisis dengan metode why-why analisis akan menjadi sebagai berikut :

4.7.1. Elektrik Kontrol

Gambar 4.20 Why-why analisis elektrik kontrol

Rangkaian elektrik kontrol yang tidak berfungsi dikarenakan kabel limit switch dilengan pemutar yang putus yang dikarenakan kabel tersebut tidak dibungkus dengan pelindung (cushion) tetapi kabel hanya diikat dengan hose band. Hal ini menyebabkan kabel gampang putus karena diarea jalur kabel tersebut bergesekan dengan poros mesin utama.

4.7.2 Worm Gear

Gambar 4.21 Why-why analisis Worm Gear

Worm Gear adalah bagian yang berfungsi untuk memutar lengan penekan rol.

Dudukan dari Worm Gear tersebut adalah pillow block. Clearance antar alur Worm

Gear karena aus dan pillow block yang bergeser karena baut yang kendor saat

4.7.3 Rol Penekan Rim

Gambar 4.22 Why-why analisis unit rol penekan

Rol penekan adalah bagian yang berfungsi untuk menekan tire sehingga masuk ke dalam rim roda. Rol penekan ini sering tidak berfungsi karena pecah. Rol penekan pecah dikarenakan kesalahan disain dari rol penekan yaitu material rol penekan yang mudah pecah dan rol penekan yang terlalu tipis.

4.7.4 Rantai dan Sprocket

Gambar 4.23 Why-why analisis rantai dan Sprocket

Rantai dan Sprocket adalah bagian yang memutar Worm Gear untuk memutar lengan penekan rol. Masalah yang terjadi disini adalah rantai dan Sprocket yang lepas dari poros Worm Gear mesin Tire Install. Hal ini dikarenakan pasak yang menjadi pengunci Sprocket terhadap poros Worm Gear yang aus atau memiliki umur yang pendek disamping itu desain dari sistem pengunci Sprocket sendiri yang masih kurang lengkap sehingga tidak ada penahan dari gerak aksial pasak. Gerakan aksial pasak ini saat pasak sudah aus akan menyebabkan pasak gampang lepas atau keluar dari alur pasak di poros Sprocket.

4.8 Rencana Perbaikan

Dari permasalah-permasalahan yang sudah dijabarkan diatas penulis meyusun alternatif-alternatif penyelesaian permasalahannya. Metode yang digunakan penyusuan alternatif ini adalah dengan brainstorming dari teknisi-teknisi. Hasil dari brainstorming tersebut didapat 3 alternalif pengatasan masalah, alternatif tersebut bisa dilihat pada tabel dibawah ini:

Tabel 4.4 Alternatif-alternatif solusi permasalahan

Masalah ALT 1 ALT 2 ALT 3

Electrik Kontrol Perbaikan Layout Kabel dibungkus

Perubahan rangkaian

tidak berfungsi kabel sehingga kabel pelindung sehingga kontrol

terhindar dari gesekan terhindar dari gesekan

Worm Gear Penggantian worm Ganti worm gear

Modifikasi pillow block

mengunci sendiri gear dan pillow block dengan sistem dengan pembuatan

GearBox pin penahan

Unit Rol penekan desain baru dengan Ganti material rol Ganti desain rol

tidak berfungsi

memperpendek

tabung penekan dengan

penekan dan material

dan mempertebal material tidak mudah rol penekan

lapisan teflonnya pecah

Rantai &

Sprocket ganti sistem rantai

Pembuatan safety

bolt Ganti material dan

Lepas dengan gearbox untuk menahan desain pasak

gerak aksial pasak

sehingga tidak mudah

aus

4.9 Analisis AHP

Dari masing-masing alternatif tersebut kita pilih alternatif mana yang terbaik. Disini penulis menggunakan analisis AHP (Analytical Hierarchy Process).

4.9.1 Matriks Perbandingan Preferensi Berpasangan (Pairwise Comparison

Matrix)

Langkah ini adalah langkah untuk memberi nilai dengan membandingkan dari setiap alternatif yang ada. Disini menggunakan skala 1-9 seperti yang telah dijelaskan pada landasan teori (untuk mengetahui skala lihat table 2.3 ). Penilaian dilakukan oleh para teknisi di lini produksi dengan melakukan brainstorming. Berikut adalah hasil dari penilaian alternatif untuk tiap permasalahan tersebut :

Tabel 4.5 Matriks Perbandingan Berpasangan untuk masalah Elektrik kontrol

Elektrik kontrol ALT 1 ALT2 ALT3

ALT 1 1

ALT 2 3 1

ALT 3 5 4 1

Tabel 4.6 Matriks Perbandingan Berpasangan untuk masalah Worm Gear

Worm Gear mengunci sendiri ALT 1 ALT2 ALT3

ALT 1 1

ALT 2 4 1

ALT 3 6 4 1

Tabel 4.7 Matriks Perbandingan Berpasangan untuk masalah Unit Rol Penekan

Unit Rol penekan tidak

berfungsi ALT 1 ALT2 ALT3

ALT 1 1 3

ALT 2 1

ALT 3 5 7 1

Rantai dan Sprocket Lepas ALT 1 ALT2 ALT3

ALT 1 1

ALT 2 3 1

ALT 3 6 5 1

Selanjutnya mengisi sel yang kosong tersebut dengan cara : jika untuk ALT 1 mendapat a bila dibandingkan ALT 2 maka ALT 2 akan mendapat nilai 1/a bila dibandingkan dengan ALT 1. Berikut adalah hasil yang didapat dari perhitungan diatas :

Tabel 4.9 Matriks Perbandingan Berpasangan untuk masalah elektrik kontrol

Elektrik kontrol ALT 1 ALT2 ALT3

ALT 1 1 0,33 0,2

ALT 2 3 1 0,25

ALT 3 5 4 1

Tabel 4.10 Matriks Perbandingan Berpasangan untuk masalah Worm Gear

Worm Gear mengunci sendiri ALT 1 ALT2 ALT3

ALT 1 1 0,25 0,17

ALT 2 4 1 0,25

ALT 3 6 4 1

Tabel 4.11 Matriks Perbandingan Berpasangan untuk masalah Unit Rol Penekan

Unit Rol penekan tidak

berfungsi ALT 1 ALT2 ALT3

ALT 1 1 3 0,25

ALT 2 0,33 1 0,14

Tabel 4.12 Matriks Perbandingan Berpasangan untuk masalah Rantai dan Sprocket

Rantai dan Sprocket Lepas ALT 1 ALT2 ALT3

ALT 1 1 0,33 0,17

ALT 2 3 1 0,2

ALT 3 6 5 1

4.9.2 Normalisasi Matriks

Setelah matriks tersebut diisi kemudian normalisasikan matriks tersebut . Langkah awal dalam normalisasi matriks adalah dengan menjumlahkan tiap kolom matriks. Hasil dari langkah ini adalah sebagai berikut :

Tabel 4.13 Menjumlahkan kolom matriks untuk masalah Elektrik kontrol

Elektrik kontrol ALT 1 ALT2 ALT3

ALT 1 1 0,33 0,2

ALT 2 3 1 0,25

ALT 3 5 4 1

TOTAL 9,00 5,33 1,45

Tabel 4.14 Menjumlahkan kolom matriks untuk masalah Worm Gear

Worm Gear mengunci sendiri ALT 1 ALT2 ALT3

ALT 1 1 0,25 0,2

ALT 2 4 1 0,25

ALT 3 6 4 1

TOTAL 11,00 5,25 1,42

Tabel 4.15 Menjumlahkan kolom matriks untuk masalah Unit Rol Penekan

Unit Rol penekan tidak

berfungsi ALT 1 ALT2 ALT3

ALT 1 1 3 0,25

ALT 2 0,33 1 0,14

ALT 3 4 7 1

Tabel 4.16 Menjumlahkan kolom matriks untuk masalah Rantai dan Sprocket

Rantai dan Sprocket Lepas ALT 1 ALT2 ALT3

ALT 1 1 0,33 0,17

ALT 2 3 1 0,2

ALT 3 6 5 1

TOTAL 10,00 6,33 1,37

Langkah berikutnya adalah dengan membagi setiap entri dalam setiap kolom dengan jumlah pada kolom tersebut untuk memperoleh matriks yang dinormalisasi. Hasil dari langkah ini adalah sebagai berikut :

Tabel 4.17 Normalisasi matriks untuk masalah Elektrik kontrol

Elektrik kontrol ALT 1 ALT2 ALT3

ALT 1 0,111 0,063 0,138

ALT 2 0,333 0,188 0,172

ALT 3 0,556 0,750 0,690

Tabel 4.18 Normalisasi matriks untuk masalah Worm Gear

Unit Rol penekan tidak

berfungsi ALT 1 ALT2 ALT3

ALT 1 0,188 0,273 0,179

ALT 2 0,063 0,091 0,103

ALT 3 0,750 0,636 0,718

Tabel 4.19 Normalisasi matriks untuk masalah Unit Rol Penekan

Unit Rol penekan tidak

berfungsi ALT 1 ALT2 ALT3

ALT 1 0,188 0,273 0,179

ALT 2 0,063 0,091 0,103

Tabel 4.20 Normalisasi matriks untuk masalah Rantai dan Sprocket

Rantai dan Sprocket Lepas ALT 1 ALT2 ALT3

ALT 1 0,100 0,053 0,122

ALT 2 0,300 0,158 0,146

ALT 3 0,600 0,789 0,732

4.9.3 Penentuan Prioritas Relatif

Dari matriks yang sudah dinormalisasi lalu dilanjutkan dengan merata-ratakan sepanjang baris dengan menjumlahkan semua nilai dalam setiap baris matriks yang dinormalisasi itu, dan membaginya dengan banyaknya entri dari setiap baris. Hasil dari langkah ini adalah sebagai berikut :

Tabel 4.21 Vektor preferensi untuk masalah Elektrik kontrol

Elektrik kontrol

ALT 1 0,104

ALT 2 0,231

ALT 3 0,665

Dari perhitungan diatas, menghasilkan prioritas relatif menyeluruh, atau vektor preferensi untuk masalah elektrik kontrol dari ALT1, ALT2, ALT3 tersebut masing-masing 0,104; 0,231; dan 0,665. Maka untuk pengatasan masalah elektrik kontrol dipilih ALT3 yaitu dengan merubah rangkaian kontrol mesin tire install.

Tabel 4.22 Vektor preferensi untuk masalah Worm Gear

Worm Gear mengunci sendiri

ALT 1 0,085

ALT 2 0,244

ALT 3 0,671

Dari perhitungan diatas, menghasilkan prioritas relatif menyeluruh, atau vektor preferensi untuk masalah Worm Gear dari ALT1, ALT2, ALT3 tersebut

masing-masing 0,085; 0,244; dan 0,671. Maka untuk pengatasan masalah Worm Gear dipilih ALT 3 yaitu modifikasi pillow block dengan pembuatan pin penahan.

Tabel 4.23 Vektor preferensi untuk masalah Unit Rol Penekan

Unit Rol penekan tidak

berfungsi

ALT 1 0,213

ALT 2 0,085

ALT 3 0,701

Dari perhitungan diatas, menghasilkan prioritas relatif menyeluruh, atau vektor preferensi untuk masalah unit rol penekan dari ALT1, ALT2, ALT3 tersebut masing-masing 0,213; 0,085; dan 0,701. Maka untuk pengatasan masalah unit rol penekan dipilih ALT3 yaitu mengganti desain dan material rol penekan sehingga tidak mudah pecah.

Tabel 4.24 Vektor preferensi untuk masalah Rantai dan Sprocket

Rantai dan Sprocket Lepas

ALT 1 0,092

ALT 2 0,201

ALT 3 0,707

Dari perhitungan diatas, menghasilkan prioritas relatif menyeluruh, atau vektor preferensi untuk masalah rantai dan Sprocket dari ALT1, ALT2, ALT3 tersebut masing-masing0,092; 0,201; dan 0,707. Maka untuk pengatasan masalah Rantai dan

Sprocket dipilih ALT3 yaitu mengganti material pasak sehingga tidak mudah aus dan

4.9.4 Menentukan Rasio Konsistensi

Selain kita menetapkan nilai(bobot) faktor evaluasi sebagai dasar penilaian alternatif, perlu ditentukan pula apakah matriks perbandingan berpasangan (Pairwise

Comparison Matrix) yang dilakukan cukup konsisten atau tidak dengan cara

menetukan rasio konsistensinya.

Penentuan rasio konsistensi dimulai dengan menetukan Weight Sum Vector. Hal ini dapat dilakukan dengan cara mengalikan skala prioritas relatif untuk ALT 1 dengan kolom pertama dari matriks perbandingan berpasangan awal. Kemudian mengalikan skala prioritas relatif untuk ALT 2 dengan kolom kedua dan skala prioritas relatif untuk ALT 3 dengan kolom ketiga dari matriks perbandingan berpasangan awal. Kemudian kita menjumlahkan nilai-nilai atau angka-angka baris per baris. Berikut ini adalah hasil dari Weight Sum Vector :

Tabel 4.25 Weight Sum Vector untuk masalah Elektrik Kontrol

Matriks Perbandingan Berpasangan awal

Skala Prioritas

Relatif

Elektrik kontrol ALT 1 ALT2 ALT3

ALT 1 1 0,33 0,2 0,104

ALT 2 3 1 0,25 x 0,231

ALT 3 5 4 1 0,665

Weighted Sum Vector

Elektrik kontrol

ALT 1 0,314

ALT 2 0,709

Tabel 4.26 Weight Sum Vector untuk masalah Worm Gear

Matriks Perbandingan Berpasangan awal

Skala Prioritas

Relatif Worm Gear mengunci sendiri

ALT

1 ALT2 ALT3

ALT 1 1 0,25 0,17 0,085

ALT 2 4 1 0,25 x 0,244

ALT 3 6 4 1 0,671

Weighted Sum Vector

Worm Gear mengunci sendiri

ALT 1 0,258

ALT 2 0,753

ALT 3 2,158

Tabel 4.27 Weight Sum Vector untuk masalah Unit Rol Penekan

Matriks Perbandingan Berpasangan awal

Skala Prioritas

Relatif

Unit Rol penekan tidak berfungsi ALT 1 ALT2 ALT3

ALT 1 1 3 0,25 0,213

ALT 2 0,33 1 0,14 x 0,085

ALT 3 4 7 1 0,701

Weighted Sum Vector

Unit Rol penekan tidak berfungsi

ALT 1 0,645

ALT 2 0,257

Tabel 4.28 Weight Sum Vector untuk masalah Rantai dan Sprocket

Matriks Perbandingan Berpasangan awal

Skala Prioritas

Relatif

Rantai dan Sprocket Lepas ALT 1 ALT2 ALT3

ALT 1 1 0,33 0,166667 0,092

ALT 2 3,00 1 0,2 x 0,201

ALT 3 6,00 5,00 1 0,707

Weighted Sum Vector

Rantai dan Sprocket Lepas

ALT 1 0,277

ALT 2 0,617

ALT 3 2,263

Langkah berikutnya adalah menentukan Consistency Vector. Hal ini dapat dilakukan dengan cara membagi nilai Weight Sum Vector dengan nilai skala prioritas relatif yang telah didapatkan sebelumnya. Berikut ini adalah hasil dari Consistency Vector: Tabel 4.29 Consistency Vektor untuk masalah Elektrik kontrol

Elektrik kontrol Hasil

ALT 1 0,314/0,104 3,023

ALT 2 0,709/0,231 = 3,068

ALT 3 2,109/0,665 3,171

Tabel 4.30 Consistency Vektor untuk masalah Worm Gear

Worm Gear mengunci sendiri Hasil

ALT 1 0,258/0,085 3,023

ALT 2 0,753/0,244 3,091

Tabel 4.31 Consistency Vektor untuk masalah Unit Rol Penekan

Unit Rol penekan tidak berfungsi Hasil

ALT 1 0,645/0,213 3,023

ALT 2 0,257/0,085 = 3,007

ALT 3 2,152/0,701 3,068

Tabel 4.32 Consistency Vektor untuk masalah Rantai dan Sprocket

Rantai dan Sprocket Lepas Hasil

ALT 1 0,277/0,092 3,021

ALT 2 0,617/0,201 = 3,065

ALT 3 2,263/0,707 3,201

Kini setelah kita menemukan consistency vector-nya, kita perlu menghitung nilai-nilai dua hal lainnya, yaitu lamda (λ) dan Consistency Index (CI), sebelum rasio konsistensi terakhir dapat dihitung. Nilai lamda biasanya merupakan niai rata-rata

consistency vector. 1 − − = n n

CI λ (rumus consistency index)

Dimana n merupakan jumlah alternatif solusi yang sedang dibandingkan. Dalam kasus ini, n=3, untuk tiga alternatif solusi yang berbeda yang dibandingkan.

¾ Elektrik Kontrol

λ= (3,023+3,068+3,171)/3 = 3,087

sehingga didapat nilai consistensi index (CI) sebasar:

043 , 0 1 3 3 087 , 3 = − − = CI

¾ Worm Gear

λ= (3,023+3,091+3,215)/3 = 3,110

sehingga didapat nilai consistensi index (CI) sebasar:

055 , 0 1 3 3 110 , 3 = − − = CI

¾ Unit Rol Penekan

λ= (3,023+3,007+3,068)/3 = 3,033

sehingga didapat nilai consistensi index (CI) sebasar:

016 , 0 1 3 3 033 , 3 = − − = CI

¾ Rantai dan Sprocket

λ= (3,021+3,065+ 3,201)/3 = 3,096

sehingga didapat nilai consistensi index (CI) sebasar:

048 , 0 1 3 3 096 , 3 = − − = CI

Yang terakhir adalah perhitungan Consistency Ratio. Consistency Ratio (CR) merupakan nilai yang mengindikasikan tingkat konsistensi pengambilan keputusan dalam melakukan perbandingan berpasangan yang pada akhirnya mengindikasikan kualitas keputusan atau pilihan kita. Nilai CR yang besar menunjukkan kurang konsistensinya perbandingan kita, sementara nilai CR yang semakin rendah mengindikasikan semakin konsistensinya perbandingan yang dilakukan. Umumnya, jika nilai CR nya adalah 0,10 atau kurang, maka perbandingan yang dilakukan

termasuk nilai dari hasil perbandingan untuk dasar pengambilan keputusan secara relatif disebut konsisten. Untuk nilai CR yang lebih besar dari 0,10, menunjukkna bahwa perbandingan yang dilakukan harus dipertimbangkan untuk mengevaluasi ulang dari matriks perbandingan berpasangan awal yang telah dilakukan. Consistency

Ratio (CR) adalah sama dengan Consistency Index dibagi dengan Random Index (RI),

RI CI

CR= (rumus consistency ratio)

dimana RI ditentukan berdasarkan pada sebuah tabel RI (lihat tabel 2.8). Random

Index adalah sebuah fungsi langsung dari jumlah alternatif yang sedang

dipertimbangkan. Berdasarkan dari tabel RI, untuk nilai n=3 maka didapat nilai RI=0,58. Berikut ini adalah perhitungan akhir dari consistency ratio dari tiap permasalahan: ¾ Elekrik kontrol 075 , 0 58 , 0 043 , 0 = = CR

Nilai CR = 0,075 < 0,10, berarti perbandingan berpasangan untuk masalah elektrik kontrol yang dilakukan konsisten.

¾ Worm Gear 095 , 0 58 , 0 055 , 0 = = CR

Nilai CR = 0,095 < 0,10 berarti perbandingan berpasangan untuk masalah

¾ Unit Rol Penekan 028 , 0 58 , 0 016 , 0 = = CR

Nilai CR = 0,028 < 0,10 berarti perbandingan berpasangan untuk masalah unit rol penekan yang dilakukan konsisten.

¾ Rantai dan Sprocket

083 , 0 58 , 0 048 , 0 = = CR

Nilai CR = 0,083 < 0,10 berarti perbandingan berpasangan untuk masalah rantai dan Sprocket yang dilakukan konsisten.

4.10. Analisis 5W-H

Untuk melakukan perbaikan terhadap akar-akar permasalahan bisa dijelaskan dengan metode 5W-2H yang meliputi What (apa)?, Why (Mengapa)?, Where (dimana)?, When (kapan)?, Who (siapa)?, How (bagaimana)?

Berikut ini adalah metode 5W-2H untuk mengatasi permasalahan pada mesin Tire

Install:

1. Why : mengapa perlu penanggulangan

Penanggulangan atas permasalahan down time mesin Tire Install sangat perlu dilakukan karena down time dari mesin Tire Install ini yang paling mendominasi

keseluruhan down time di produksi Assy Wheell. Dengan mengatasi permasalahan di mesin Tire Install berarti mengurangi down time dari mesin Produksi Assy

Wheell.

2. What : Apa yang harus diperbaiki

Faktor dominan yang menyebabkan tingginya down time pada mesin Tire Install disebabkan oleh 4 permasalahan yaitu:

1. Elektrik kontrol yang tidak berfungsi, 2. Worm Gear yang mengunci sendiri, 3. Unit rol penekan yang tidak berfungsi dan, 4. Rantai dan Sprocket yang lepas.

3. Where : dimana penanggulangan dilaksanakan

Dalam hal ini penanggulangan dilakukan di Produksi Assy Wheell lini 1 untuk mesin Tire Install.

4. When : Kapan penanggulangan dilaksanakan

1. Elektrik kontrol perbaikan dilaksanakan 5 Mei – 15 Mei 2006 2. Worm Gear perbaikan dilaksanakan 8 Mei – 29 Mei 2006 3. Rol penekan perbaikan dilaksanakan 17 April – 17 Mei 2006

4. Rantai dan Sprocket perbaikan dilaksanakan 03 April – 17 April 2006 5. Who : Siapa yang melaksanakan

Pelaksanaan dari studi, pengumpulan data, penyelesaian masalah dilakukan oleh Tim Process Engineering Assy Wheell berkoordinasi dengan operator produksi yang terkait.

6. How : bagaimana pelaksanaannya

Pengatasan masalah dilakukan sesuai dengan apa yang sudah dianalisis sebelumnya dengan menggunakan metode AHP yaitu:

¾ Masalah elektrik kontrol diatasi dengan perubahan rangkaian kontrol. ¾ Masalah Worm Gear diatasi dengan memodifikasi pillow block dengan

pembuatan pin penahan.

¾ Masalah unit rol penekan diatasi dengan mengganti desain rol penekan dan mengganti material penekan.

¾ Masalah rantai dan Sprocket diatasi dengan mengganti ukuran pasak yang sesuai dengan alur pasak di poros.

4.11. Hasil Setelah Perbaikan

Setelah dilakukan perbaikan pada masalah-masalah dominan dari mesin Tire

Install lini1 yang meliputi masalah elektrik kontrol, Worm Gear, unit rol penekan,

rantai dan Sprocket maka dari data berikut bisa kita amati penurunan down time dari mesin Tire Install.

Tabel 4.33 Down time Mesin Tire Install lini 1 sebelum Perbaikan

No. Komponen Frekuensi Total

Desember Januari Februari DT

1 Electric Control 4 295 25 0 320

2 Roll penekan Rim 4 30 60 0 90

3 Worm Gear 2 0 0 65 65

4 Rantai & Sprocket 1 0 0 30 30

11 325 85 95 505

BULAN

Dari data diatas bila dibuat diagram balok akan menjadi sebagai berikut:

Gambar 4.22 Diagram Down time Mesin Tire Install lini 1 sebelum Perbaikan

Tabel 4.34 Down time Mesin Tire Install lini 1 setelah Perbaikan SEBELUM IMPROVEMENT 0 100 200 300 400 500

Electric Control Roll penekan Rim Worm Gear Rantai & Sprocket

Nama Parts W a k tu ( m e n it )

No. Komponen Jenis Trouble Frekuensi Total

Juni Juli Agst DT

1 Electric Control Kabel Putus 2 15 10 0 25

2 Roll penekan Rim Roll Pecah, Lepas 2 15 5 0 20

3 Worm Gear Gear macet 0 0 0 0 0

4 Rantai & Sprocket Sprocket Lepas 0 0 0 0 0

4 30 15 0 45

BULAN

Dari data diatas bila dibuat diagram balok akan menjadi sebagai berikut:

Gambar 4.23 Diagram Down time Mesin Tire Install lini 1 setelah Perbaikan

Dari tabel diatas dapat diketahui bahwa kondisi dari mesin Tire Install lini 1 mengalami perubahan setelah mengalami perbaikan yaitu down time untuk masalah elektrik kontrol turun dari 320 detik menjadi 25 detik, down time masalah rol penekan turun dari 90 detik menjadi 25 detik, down time masalah Worm Gear turun dari 65 detik menjadi 0 detik, down time masalah rantai dan Sprocket turun dari 30 detik menjadi 0 detik. SETELAH IMPROVEMENT 0 100 200 300 400 500

Electric Control Roll penekan Rim Worm Gear Rantai & Sprocket

Nama Parts Wa k tu ( m e n it )