BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Sejarah Singkat Perusahaan

Dewasa ini perkembangan industri di bidang transportasi sangatlah pesat

khususnya transportasi roda dua atau yg sering kita kenal dengan sepeda motor.

PT. INDONESIA NIPPON SEIKI adalah salah satu perusahaan yang bergerak di perindustrian transportasi, khususnya memproduksi speedometer

sepeda motor dan mobil. PT INDONESIA NIPPON SEIKI berlokasi di Jln Utama

Modern Industri Blok E

Kawasan Industri Modern Cikande, Desa Barengkok, Kibin Serang, Banten – Indonesia

Post code : 42186

Telp : 62 – 254 – 402 – 166 ( hunting )

Fax : 62 – 254 – 402 – 108

Mail to : [email protected]

Web side : http: //www.Ins.co.id

Keinginan untuk memperluas produk mereka di Indonesia dan untuk

semakin dekat dengan pelanggan, Nippon Seiki co.ltd telah memutuskan untuk

Pada mulanya Nippon Seiki telah menginvestasikan uang mereka di Indonesia pada tahun1980 dibawah bendera PT. KGD Indonesia Inc. Aapun

pemegang saham PT. KGD, inc adalah :

1. Honda Motor co.ltd 35%

2. Stanley Electric Mfg co.ldt 7%

3. Toyo Denso co.ldt 7%

4. Nippon Seiki co.ldt 7%

5. Honda Lock Mfg.co.ldt 7%

6. Mitsuda Coorporation Mfg.co.ldt 7%

7. PT. Federal Honda ( Astra Honda Motor ) 20%

8. PT. Honda prospek Motor 5%

9. PT. Indomobil Suzuki International 5%

• 1979 PT. KGD Indonesia.Inc berdiri dan melakukan test operation.

• 1982 Memulai produksi komersil di bulan juni yaitu dengan produksi ignition, coil, speedometer, key set, horn, head lampu, dan winker relay.

Tetapi awal 2001 para pemegang saham PT.KGD telah menyetujui meningkatkan investasi mereka di Idonesia dengan mendirikan satu perusahaan

dibawah bendera masing – masing.

Maka tahun 2001 Nippon Seiki co.ldt resmi mendirikan PT. INDONESIA NIPPON SEIKI yang diikuti oleh likwidasi PT. KGD ditshun 2003.

• 2001 Dibentuk suatu perusahaan perakitan, dengan produk utama speedometer, fuel unit, dan speed sensor. Nama perusahaan tersebut adalah Indonesia NS Dengan total investasi US$ 1.500.000

• 2002 Mendaftarkan dan membayar penuh modal sebesar US$ 3.000.000

§ PT. Indonesia NS mulai memproduksi model baru untuk tipe Honda ANF

dan AND

§ Total jumlah penjualan Rp. 168.070.400.000 kwantitas 1.465.400 dan

jumlah karyawan 144 orang.

• 2003 Perusahaan mengadakan rapat pemegang saham yang kedua, yang mana pertemuan ini adalah untuk yang pertama kali diselenggarakan oleh para pemegang saham, pertemuan ini diadakan di PT. Indonesia NS.

• 2004 Perubahan nama dari PT. Indonesia NS menjadi Indonesia Nippon Seiki § Untuk mendukung produksi, PT. Nippon Seiki membeli sebidang tanah

dan membangun sebuah pabrik baru, perusahaan mendapatkan suntikan

dana menjadi US$ 4.500.000

§ Membeli sebidang tanah dengan luas 80.370 meter persegi, berlokasi

dikawasan Industri Modern Cikande, Desa Barengkok, Kec kibin, serang

Banten dan untuk membangun suatu pabrik baru.

§ Toatal jumalah penjualan Rp. 383.182.100.000 dengan kwantitas

2.786.206 pengukur kecepatan unit dan jumlah karyawan saat itu 700 orang.

• 2005 Perpindahan perusahaan dari Jln. Siliwangi kel. Keroncong kec. Jatiuwung tangerang ke tempat baru di jln Industri Modern Cikande desa Barengkok Serang Banten, dengan total penjualan Rp.576.288.900.000 kwantitas produk

4.2 Bussines Phylosophy

1. Memahami posisi kita sebagai konsumen

2. Dengan menciptakan produk yang lebih bernilai tinggi

3. Untuk memberikan kontribusi langsung bagi kesejahtraan masyarakat dan kita semua.

4.3 Motto

Lebih baik, lebih cepat, lebih murah.

4.4 Phylosophy Perusahaan

Kebijakan : 1. Dahulukan dari hal yang terpenting 2. Buat target

3. Sederhana, mengurangi hal yang tidak berguna,

mengerjakan dengan cepat dan tepat.

Prinsip Kerja : 1. Kondisi saat ini bukanlah yang terbaik, lakukan perbaikan secara terus – menerus.

2. Laksanakan pekerjaan dengan selalu memperjelas target.

3. Menyelesaikan perbaikan dengan tuntas

4. Laksakan pekerjaan dengan riang gembira dan menyenangkan

4.5 Hari dam jam kerja

Karyawan bekerja mulai pada pukul 07.00 sampai dengan pukul 16.30

dengan waktu istirahat satu jam yaitu pada pukul 12.00 sampai dengan 13.00.

Hari kerja mulai dari hari senin hingga sabtu, melakukan pekerjaan diluar jam kerja biasa dan hari libur termasuk lembur.

General Manager Manager Assistant Manager Section Head

Leader Staff / Description Job

Quality Control

New Project Quality Engineering

New Model Quality Engineering

Staff 1

Production Preparation for New part

Staff 2

Drawing Control& PSI

Staff 3

Translator & Persiapan sample

New Model Quality Engineering :

- New model process control - New model utility & production prepare

- Spec, process, product analyze

Quality Control Part Quality Engineerin Part Quality Engineerin Part Quality Engineering :

- Part Quality - Localization quallity analyze - New dies project

- Quality system control

Quality Activity Control :

- Vendor quality education

Staff 1

SMT Proces Coordinator (SC & Inplant) & Import

Part Coordinator

Staff 2

Incoming Check, SC Coordinator Press, Harness,

Rubber

Staff 3

PIC reject PIS, Incoming Check,SC Coordinator :

Injection

Staff 4

Incoming Check, SC Coordinator Painting,Pl atting

Staff 5

PIC reject ASS, Sub- Assy process

Staff 6

Dimensi Check Part New Dies/Mould & Lokalisasi

Staff 7

New Dies Control

TR

Double check Import & Double Check Export (Part)

Produk Quality Engineering MP & Market Quality Staff 1

Market Claim AHM, KMI

Staff 2

Assembler Claim :AHM, KMI

Staff 3

Market & Assembler Claim HPM, ADM, AISAN

Staff 4

Market & Assembler Claim YIMM, ISI

Product Quality Engineering : - M arket Claim Quality - Assembler Claim

-Testing & Evaluation Cal bration

Calibration

ISO 9000

ISO 9001 - 2000 Document Control Quality training & education Calibration

Quality System :

- QCC & Ideabox Committee - ISO 9000 Secretariat - Calibration

Staff 5

Market Claim, Cust line patrol : YIMM, ISI

Staff 6

Assembler Claim, Cust line patrol YIMM, ISI

Staff 7

Administration

Staff 8 Translate, Testing &

Evaluation

TR

Double check Assy & Double Check Export (Assy)

4.7 Uraian jabatan dan Tugas Seksi Quality Control

Tanggung jawab, tugas dan wewenang section head atau setingkat dari

Quality control 1. Tugas Utama

a. Melaksanakan pengendalian pemeriksaan mutu part, bahan baku yang

diterima, serta produk yang akan dikirim kepada pelanggan

b. Melaksanakan pengendalian pemeriksaan mutu terhadap part yang akan

dikirim ke pelanggan

c. Melaksanakan pengendalian mutu alat ukur, uji dan pemeriksaan mutu, melalui program kalibrasi berkala

d. Melaksanakan analisa dan merencanakan perbaikan terhadap problem

mutu yang terjadi.

2. Penyusun Strategi dan Perencanaan

a. Menentukan pembagian tugas dan pekerjaan kepada personel dibawahnya,

serta menentukan target pencapaianya

b. Memverifikasi hasil pelaksanaan kerja personel dibawahnya

c. Bersama seksi lain memulai kegiatan untuk menganalisa problem mutu,

membuat rencana perbaikan pencegahan

d. Membuat laporan evaluasi mutu terhadap pemasok dan sesi produksi serta melaksanakan pertemuan untuk menetapkan tindak lanjut yang harus

3. Operasional

a. Melaksanakan tugas yang diberi oleh manager

b. Melaksanakan fungsi supervisi kepada personel dibawahnya

c. Melaksanakan evaluasi pencapaian kerja harian dan membahas problem kerja yang terjadi kepada personel dibawahnya

d. Mengadakan evaluasi kepada supplier pemasok part, bahan baku yang dikirim PT. Indonesia Nippon Seiki

e. Membuat laporan mutu bulanan dan menyebarkan kepada bagian terkait

4.8 Sistem Pengadaan Bahan Baku

Sistem pengadaan bahan baku pada PT. Pratama Abadi Industri biasanya diawali dengan kegiatan melihat persediaan yang ada di bagian material, setelah jenis dan jumlah bahan baku diketahui, bagian keuangan akan menghitung besarnya alokasi dana yang diperlukan untuk pengadaan bahan baku tersebut dan kemudian membuat production schedule planning sebagai petunjuk dalam melaksanakan proses produksi.

4.9 Pengumpulan Data

Untuk penelitian yang dilakukan, maka penulis melakukan pengumpulan data yang diperlukan untuk pemecahan masalah adalah data proporsi kecacatan pada proses pembuatan Spedometer. Data -data yang diperoleh berdasarkan hasil dari pengukuran dan pengamatan pada perusahaan PT. Indonesia Nippon Seiki.

Untuk untuk pengumpulan dan pengolahan data, penulis melakukan penelitian yang terbatas pada bulan Agustus 2008. Adapun data yang diperoleh adalah data yang diambil berdasarkan data harian yang dilakukan oleh operator

bagian QC setiap harinya. Pengambilan data diambil berdasarkan penelitian 100% dari jumlah.

4.10 Fasilitas Perusahaan

Masjid / Mosque Locker Rooms

Gazebo Ponds

Mini Store Soccer Field

Canteen Metting Room

4.11 Produk

4.12 Proses Produksi

1) Proses Movement fuel screud tightening

Pada proses ini ada tiga tahapan proses yaitu dial speed dan fuel, fuel gauge

assy, dan screw. Tahap pemasangan awal ini adalah pemasangan baut pada

2) Proses Pointer Assy ( F ) driving

Proses ini adalah lanjutan dari langkah yang pertama, yaitu pemasangan

pointer atau jarum penunjuk pada indikaotor oil atau bensin. Pada tahapan ini

penting sekali memperhatikan faktor kebersihan, karna sedikit kotoran yang menempel pada pointer akan menjadi salah satu faktor penyebab cacat, yaitu dengan tidak berjalan nya jarum penunjuk atau tersendak yang diakibatkan

kotoran tersebut. Selain itu hal yang perlu diperhatikan adalah tekanan, tekanan yang digunakan yaitu 110 volt sedangkan tekanan udaranya adalah

0,35 – 0,45 Mpa. Pemasangan harus dilakukan secara tepat agar mengurangi

jumlah produk yang cacat. 3) Magnet cover setting and bonding

Pada pemasangan ini ada tahap yaitu pemasangan magnet cover dan threebond

( jenis lem ), langkah awal nya yaitu me letakkan magnet cover pada jig,

setelah itu tekan switch untuk melakukan proses, lipat resistor 75 ? kearah magnet cover, beri lem threebond 1521 Y pada lipatan resistor agar part lebih kokoh atau kuat. Pemberian lem haruslah merata, karna lem yang berlebih

disekitar resistor dapat mengakibatkan cacat. 4) Proses fuel inspection ( 1 )

Proses ini adalah proses pengecekan pertama yang dilakukan Quality Control

setelah tahap proses 1, 2, dan 3. Adapun langkah awal proses ini adalah dengan meletakkan fuel meter assy pada jig cheker, setelah itu tekan swith F maka jarum akan bergerak kearah F, tunggu hingga bel berbunyi lalu

lepaskan, kemudian tekan tombol E maka jarum juga akan bergerak kearah E,

jarum tidak bergerak berarti ada kesalahan atau kegagalan pada proses sebelum nya yang mengakibatkan produk cacat.

5) Movement assy ( SP ) screw tightening

Proses ini adalah pemasangan angka indicator jarak ( Movement assy ), pemasangan screw haruslah tepat agar tidak merusak part dan movement dapat berfungsi secara baik. Setelah pemasangan selesai periksa kembali part

dan letakkan pada conveyor. 6) Proses pointer assy ( SP ) driving

Proses ini adalah proses pemasangan jarum penunjuk kecepatan ( pointer assy

), pada pemasangan posisi pointer harus berada pada posisi nol, setting pointer pada punch tekan start untuk melakukan proses pemasangan, setelah selesai periksa kembali hasil.

7) Proses Damagnetizing

Proses ini dilakukan oleh Quality Control, yang mana proses ini adalah pengecekan terhadap pointer assy, langkah awal adalah meletakkan speed meter comp pada yoke demagnetizing. Untuk mengetahui apakah pointer

bekerja tekan tombol no 2, maka pointer akan bergerak pada posisi melebihi angka 120 km/h, dan setelah dilihat pointer berfungsi pada posisi level tinggi

maka tekan tombol no 1 untuk mengetahui apakah pointer juga berfungsi pada

speed level rendah yaitu 40km/h. jika posisi pointer tidak kembali maka standart adjust kembali. Periksa kebali hasil dan part siap dikirim ke SC untuk pemasangan lensa turn L, Turn R, Netral, dan H/B

+ SC1 Proses cushion rubber and packing ( R/L) setting

Pada proses ini bahan yang disiapin adalah under case ( Casing Bawah

), cushion rubber, packing R, dan packing L. Letakkan under case pada meja

kerja, lalu pasang packing R dan L pada tempat yang tersedia pada under case, pemasangan harus dilakukan hati – hati agar part tidak miring pada saat penyetingan, setelah semua part terpasang periksa kembali hasil.

+ SC2 Proses pilot lens G/P setting

Ini adalah proses pemasangan lensa gear 1, 2, 3, dan 4 pada under case,

penyetingan harus dilakukan dengan pas dan rapat agar menghindari benda

kecil masuk, setelah pemasangan selesai letakkan part pada bucket sub assy untuk dilakukan pada proses selanjutnya.

+ SC3 Proses pilot lens H/B ad turn L and R setting

Pada pemasangan lens H/B lampu sein kanan dan kiri ini sangatlah

penting dalam memperhatikan warna, misalnya warna kuning identik dengan sein, hijau untuk netral dan biru untuk H/B karna kesalahan dalam pemasangan warna akan mengakibatkan part cacat, selain itu perlu

diperhatikan ketelitian pemasangan agar tidak miring dan terbalik.

+ SC4 Proses huder screw tinghtening

Pemasangan ini sangat membutuhkan ketepatan, karna selain

menggunakan ukuran baut yang pas yaitu 3x14, tekanan pada screw driver electric juga perlu diperhatikan agar tidak merusak part. Setelah semua part terpasang periksa kembali part untuk mengetahui hasil apakah rapi atau ada

8) Proses lower case assy screw tighteningprosse

Ini adalah proses penyatuan antara speed dan fuel meter assy dan lower case assy, letakkan speed dan feul meter assy pada jig, ambil lower case assy dan setting diatas fuel meter assy lalu kunci dengan menggunakan screw 4x10 agar tidak kepanjangan dan merusak part , kencangkan screw dengan menggunakan screw air driver periks kem bali part dan letakkan pada conveyor.

+ SC5 Proses packing reflector setting

Pemasangan packing reflector dilakuka pada bagian belakang visor case, packing reflector dipasang pada empat sudut, yaitu dua sudut pada bagian atas dan dua pada bagian bawah. Pemasangan harus pas dan tepat setelah selesai periksa kembali hasil dan letakkan pada bucket sub assy. +SC6 Proses packing

Proses packing hamper sama dengan proses pemasangan reflector, packing dilakukan pada empat sudut bagian atas visor dengan menggunakan pinset sebagai alat jepit.

9) Proses pemasangan wings

Proses ini adlah proses sebelum lanjut pada middle, yaitu pemasangan wings yang mana ini adalah pemasangan merek dari Honda, langkah awalnya adalah lepas plastic wings letakkan wings pada permukaan part lalu tempelkan dan tekan wings pada semua permukaan nya dengan menggunakan tangan. Langkah terakhir yang dilakukan adalah dengan mesin press agar wings lebih kuat dan kokoh menemprl pada part.

10) Proses middle inspection and glass setting

Pemasangan glass assy pada speedometer comp, agar part tidak kotor dan rudak maka harus dibersihkan dengan mengunakan ioriter blow begitu juga glass dibersihkan dengan menggunakan air blow. Kondisi air blow juga harus

diperhatikan, jangan sampai udara yang dikeluarkan mengandung minyak yang mengakibatkan kerusakan pada speedometer atau glass.

11) Proses speed inspection

Speedometer yang telah dipasangin glass akan masuk pada proses speed inspection, speedometer akan diuji pada mesin pengecekan speed speedometer. Letakkan speed speedometer pada jig cheker yang kemiringannya telah diukur 66.60. Setelah itu lakukan pengecekan pada level rendah dengan menekan tombol no 1 maka gerakan pointer akan menuju angka 40km/h, lalu dilakukan pengecekan ke dua dengan level tinggi yaitu dengan menekan tombol no 2 maka gerakan pointer akan bergerak ke anggka 100km/h, tekan swith stop untuk menyelesaikan pengecekan maka pointer akan kembali ke anggka nol, tahap akhir pada proses ini adalah dengan memberikan marking pada lower case lalu letakkan pada conveyor.

12) Proses lamp cord assy setting

Peyetingan kabel ( Saklar lampu ), dalam pemasangan ini diperlukan ketelitian

agar dalam pemasangan tidak terjadi kekeliruan. Siapkan lamp case assy dan lower case. Lumasi terlebih dahulu tiap lubang dengan silicon oil. Apabila

semua lubang telah dilumasi baru lakukan penyetingan, setting socket turn L

dengan kode wire “O”, socket H/B dengan kode “L”, socket ilumni dengan

kode “BR”, socket netral dengan kode “LG/R”, socket G/P 4 dengan kode

“P”, socket turn R dengan kode “SB”, socket GP 3 dengan kode “WL”, GP 2 dengan kode “B/L”, GP 1 dengan kode “Y/R”. Dalam penyetingan rubber

socket haruslah kenceng, rapat dan tidak miring, agar dalam pemakaian tahan terhadap getaran dan goncangan. Setelah selesai lakukan pemeriksaan sesuai

13) Proses fuel cord screw tightening

Pada proses ini hanya memberikan screw 3pcs dengan ukuran 3x22 sebagai

penghantar arus dengan menjepit cord conector. Pada proses ini juga

membutuhkan ketelitian karna kabel conector haruslah sama dengan kode yang ada. Selain itu hal yang perlu dilakukan adalah, memastikan bahwa screw harus terpasang 3 pcs, pemasangan harus tegak lurus, posisi screw tidak

boleh saling bersentuhan, posisi cord conector tidak boleh saling tertukar, srew dan ulir tidak oleh rusak.

14) Proses fuel inspection ( 2 )

Setelah cord conector terpasang maka dilakukan kembali pengecekan untuk yang kedua kalinya, hal ini untuk memastikan cord conector terpasang dan berfungsi dengan baik. Sebelum proses dilakukan ada hal penting yang harus

diperhatikan yaitu pengaturan arus voltage harus 110 volt, resistor box,

cheker, out put power supply, setelah semua telah selesai baru dilakukan pengecekan dengan meletakkan speedometer assy pada inspection board dan memasukkan coupler, tekan swith maka posisi pointer akan bergerak pada

range “F” tunggu sampai buzzer berbunyi dan check kondisi pointer, lalu tekan swith “E” maka posisi pointer akan bergerak pada range “RES” tunggu

sampai buzzer berbunyi lalu check kondisi pointer, setelah itu tekan tombol

reset dan lepas couper lalu beri marking pada area standart identification inspection.

15) Proses illumination inspection

Proses ini adalah akhir atau finishing dari proses speedometer sebelum

lampu indicator diperiksa funsinya dan harus berjalan sebagaimana mestinya, setelah ditaroh pada jig masukkan conectornya pada coupler cheker,

pengejekan dilakukan pada semua bagian, yaitu dimulai pada pengecekan

pointer range F, pointer E atau RES , illumni menyala, turn R menyala, turn L menyala, lampu netral menyala, lampu indicator H/B menyala, lampu indicator gear G/P 1, 2, 3, 4 menyala, semua lampu menyala, semua lampu

mati.

16) Proses visual check, marking, stamping

Ini adalah pengecekan ulang yang dilakukan secara visual ( mata ) untuk

memeriksa kembali apakah part sudah terpasang sesuai warna , kode, dan nomor yang telah ditentukan. Part yang sudah ok akan diberi tanda pada bagian belakang speedometer dengan spidol atau dematograph. Langkah akhir

yaitu memberikan stamping lot produksi, setelah itu dilakukan pengecekan

bagian depan dengan membersihkan glass assy dari minyak dan kotoran yang menempel.

17) Proses final inspection and packing

Pengepakan adalah pr oses akhir speedometer sebelum dikirim ke konsumen, cek ulang dilakukan pada speedometer bagian depan dan belakang apabila

sudah ok lipat cord assy melinggkar dan masukkan kedalam plastic packing

lalu dimasukkan kedalam bucket packing dan beri label identitas untuk setiap bucket yang sudah penuh. Setelah selesai semua sesuai jumlah yang diminta konsumen maka speedometer siap dikirim.

4.13 Penjelasan singkat mengenai jenis cacat

1. Jarum indikator Fuel meter tidak dapat bergerak yaitu jarum penunjuk

tersendak sehingga jarum tidak dapat bergerak ke posisi F, E ataupun

keposisi awal ( over standart ). Dan juga tersendak ditengah yang diakibatkan dimensi hole ball bearing, bisa juga diakibatkan wire putus ditengah akibat terjepit cover magnet.

2. Jarum indikator speedometer tidak bergerak atau tersendak yaitu jarum tidak bergerak pada posisi speed yang sebenarnya, dan juga jarum macet

sehingga tidak kembali ke posisi nol,yang disebabkan adanya kotoran

dicelah antara rotor dan cover magnet yang mengakibatkan jarum tersendat, selain itu juga dapat diakibatkan rotor ikut berputar ketika cover magnet berputar dan juga adanya lem yang melebar disekitar cover

magnet.

3. Jarum indikator over standart yaitu melewati batas kecepatan yang telah ditentukan.

4. Angka odometer tidak ber tambah ( lock ) yaitu angka penunjuk km tidak bertambah atau bergerak sesuai jarak tempuh, angka odometer acak atau tidak sejajar dan angka odometer terbalik.

5. Lampu indikator tidak menyala yaitu lampu H/L, lampu turn R, lampu turn L, lampu netral, lampu G/P gear 1, 2, 3, dan 4 mati atau tidak menyala.

6. Warna lampu indikator tidak sesuai. 7. Wings merk miring tidak pas atau lepas.

8. Glass atau case berembun, kotor, terdapat goresan atau bahkan retakan. 9. Screw tidak ada, tidak terpasang, atau kurang dari yang telah ditentukan.

4.14 Data Produk Cacat (Defect) Pada Bagian Assembly PT. Nippon Seiki Pada Bulan Agustus 2008

Tabel 4.1 Data Defect Pada Proses Assembly PT. Nippon Seiki

hari Jumlah diperiksa Jumlah Cacat Jenis Cacat Warna Lampu Indikator Tidak sesuai Jarum Sp Tidak bergerak Angka Odometer Tidak bergerak Wings Merek lepas Lampu Indikator mati Screw Tidak ada Jarum FM Tidak bergerak Jarum Sp Over standar Glass/ Case berembun 1 2148 220 19 40 25 16 24 9 37 40 10 2 2292 226 16 43 23 12 24 16 35 45 12 3 2356 224 16 39 24 18 22 12 35 43 15 4 2520 246 15 43 32 21 23 14 38 51 9 5 2209 241 24 46 28 16 11 23 35 48 10 6 2225 228 23 41 24 10 19 18 38 45 10 7 2228 203 13 39 22 16 23 6 33 43 8 8 2064 142 4 36 10 12 12 9 25 34 0 9 2278 142 2 37 3 9 28 5 11 44 3 10 2304 126 1 42 0 26 5 0 6 46 0 11 2434 142 4 35 0 18 12 8 10 54 1 12 2287 125 3 33 1 17 15 1 15 40 0 13 1921 111 2 29 0 10 10 1 9 49 1 14 2456 112 17 31 0 7 6 8 5 33 5 15 2341 151 16 41 0 9 7 11 12 53 2 16 2123 121 3 39 0 9 11 1 13 44 1 17 2223 151 9 41 6 13 6 16 16 43 1 18 2298 171 18 41 5 9 15 12 23 43 5 19 1422 153 13 42 1 8 5 8 26 46 4 20 1578 146 14 33 0 25 7 8 21 37 1

Tabel 4.1 (Lanjutan) Data Defect Pada Proses Assembly PT. Nippon Seiki 21 1591 146 14 42 2 21 7 5 6 47 2 22 1263 135 10 40 5 8 16 0 9 44 3 23 1824 137 10 40 3 15 8 3 18 37 3 24 1620 162 16 40 7 16 16 12 16 38 1 25 903 84 13 25 2 5 4 0 8 27 0 26 1121 134 10 27 5 19 11 2 13 41 6 27 1348 131 14 36 0 6 14 2 9 45 5 28 768 84 7 26 6 3 6 2 8 24 2 Total 54145 4394 326 1047 234 374 367 212 530 1184 120

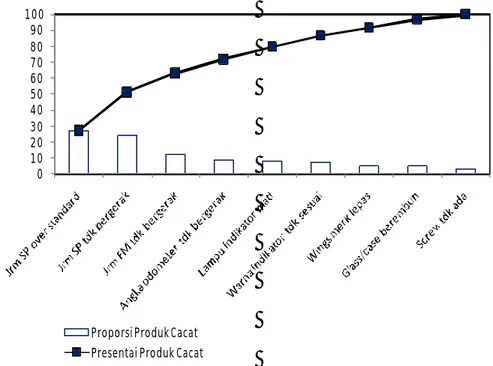

Dan berikut ini adalah jumlah data produk cacat beserta persentase

kecacatannya berdasarkan diagram pareto dengan urutan dari jumlah jenis cacat terbanyak yaitu upper kotor/bekas gauge sebesar 27% sampai dengan jumlah jenis

cacat terkecil yaitu lubang jarum dengan presentase sebesar 3%.

Tabel 4.2 Data Jenis Defect Beserta Persentase dan Jumlah Komulatifnya

No Jenis Cacat Jumlah (%) Komulatif (%)

1 Jarum speedometer over standar 1184 27 1184 27

2 Jarum SP tidak bergerak 1047 24 2231 51

3 Jarum fuel meter tidak bergerak 530 12 2761 63

4 Angka odometer tidak bergerak 374 9 3135 71

5 Lampu indikator mati 367 8 3502 80

6 Warna lampu indikator tidak sesuai 326 7 3828 87

7 Wings merk lepas 234 5 4062 92

8 Glass/case berembun 212 5 4274 97

9 Screw tidak ada 120 3 4394 100

0 10 20 30 40 50 60 70 80 90 100

Proporsi Produk Cacat Presentai Produk Cacat

Gambar 4.2 Diagram pareto untuk jenis cacat

4.15 Pengolahan Data bagian assembly PT. Nippon Seiki pada bulan Agustus 2008 dengan Peta Kendali P

1. Perhitungan untuk grafik Total Jumlah Cacat

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah

(LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai berikut :

Tabel 4.3 Perhitungan untuk grafik total jumlah cacat

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 220 0.102 0.099 0.063 2 2292 226 0.099 0.098 0.064 3 2356 224 0.095 0.098 0.064 4 2520 246 0.098 0.097 0.065

Tabel 4.3 (Lanjutan) Perhitungan untuk grafik total jumlah cacat 5 2209 241 0.109 0.098 0.064 6 2225 228 0.102 0.098 0.064 7 2228 203 0.091 0.098 0.064 8 2064 142 0.069 0.099 0.063 9 2278 142 0.062 0.098 0.064 10 2304 126 0.055 0.098 0.064 11 2434 142 0.058 0.098 0.064 12 2287 125 0.055 0.098 0.064 13 1921 111 0.058 0.100 0.062 14 2456 112 0.046 0.098 0.064 15 2341 151 0.065 0.098 0.064 16 2123 121 0.057 0.099 0.063 17 2223 151 0.068 0.098 0.064 18 2298 171 0.074 0.098 0.064 19 1422 153 0.108 0.103 0.059 20 1578 146 0.093 0.102 0.060 21 1591 146 0.092 0.102 0.060 22 1263 135 0.107 0.104 0.058 23 1824 137 0.075 0.100 0.062 24 1620 162 0.100 0.101 0.061 25 903 84 0.093 0.108 0.054 26 1121 134 0.120 0.105 0.057 27 1348 131 0.097 0.103 0.059 28 768 84 0.109 0.111 0.051 Total 54145 4394

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,081 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,102

• Batas kendali atas (UCL) = + 3

= 0,081 + 0,018 = 0,099

• Batas kendali bawah (LCL) = – 3

= 0,081 - 0,018 = 0,063

• Dan seterusnya sampai hari ke 28

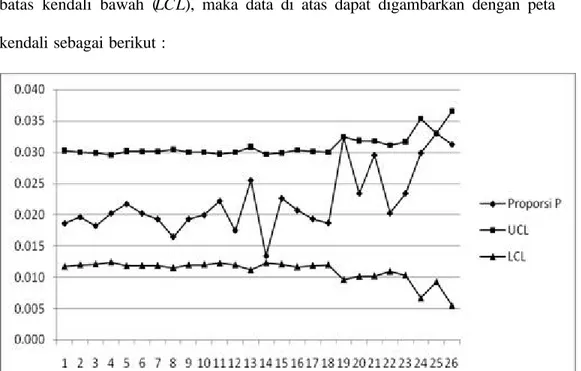

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas

kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali

sebagai berikut :

Berdasarkan peta kendali di atas, terlihat bahwa pada hari ke 1,2,4,5,6, 9,10,11,12,13,14,16,19,22 dan 26 berada di luar batas kontrol, sehingga perlu

dilakukan revisi dengan mengeluarkan nilai-nilai di hari tersebut dan dilakukan

perhitungan ulang. Perhitungan tersebut adalah sebagai berikut : Tabel 4.4 Perhitungan revisi untuk grafik total jumlah cacat

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2356 224 0.095 0.100 0.066 2 2228 203 0.091 0.101 0.065 3 2064 142 0.069 0.101 0.065 4 2341 151 0.066 0.100 0.066 5 2223 151 0.068 0.101 0.065 6 2298 171 0.074 0.100 0.066 7 1578 146 0.093 0.104 0.062 8 1591 146 0.092 0.104 0.062 9 1824 137 0.075 0.102 0.064 10 1620 162 0.100 0.104 0.062 11 903 84 0.093 0.111 0.055 12 1348 131 0.097 0.106 0.060 13 768 84 0.109 0.113 0.053 Total 23142 1932

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,083 Contoh perhitungan untuk hari ke-1 adalah :

• Batas kendali atas (UCL) = + 3

= 0,083 + 0,017 = 0,100

• Batas kendali bawah (LCL) = – 3

= 0,083 - 0,017 = 0,066

• Dan seterusnya sampai hari ke 13

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan

batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.4 Grafik revisi peta kendali total jumlah cacat

2. Perhitungan untuk grafik cacat Jarum speedometer over standar

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah

(LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai berikut :

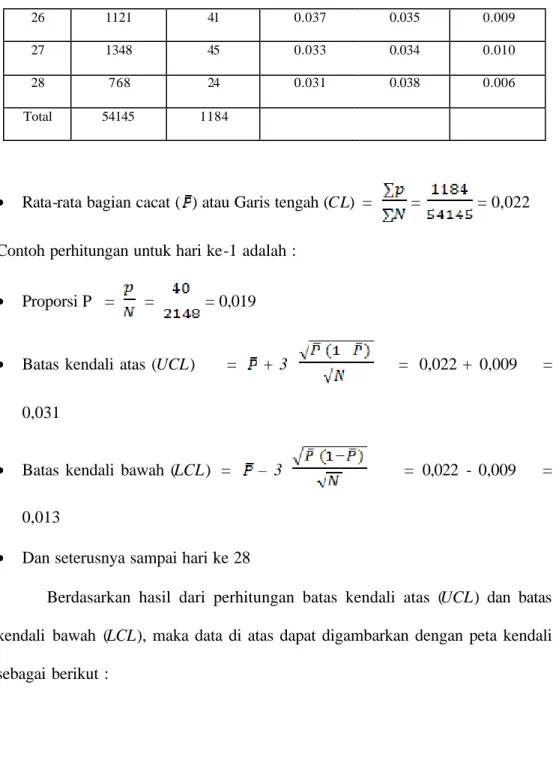

Tabel 4.5 Perhitungan untuk grafik cacat Jarum Spedometer over Standart Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p -3Sp 1 2148 40 0.019 0.031 0.013 2 2292 45 0.020 0.031 0.013 3 2356 43 0.018 0.031 0.013 4 2520 51 0.020 0.031 0.013 5 2209 48 0.022 0.031 0.013 6 2225 45 0.020 0.031 0.013 7 2228 43 0.019 0.031 0.013 8 2064 34 0.016 0.032 0.012 9 2278 44 0.019 0.031 0.013 10 2304 46 0.020 0.031 0.013 11 2434 54 0.022 0.031 0.013 12 2287 40 0.017 0.031 0.013 13 1921 49 0.026 0.032 0.012 14 2456 33 0.013 0.031 0.013 15 2341 53 0.023 0.031 0.013 16 2123 44 0.021 0.032 0.012 17 2223 43 0.019 0.031 0.013 18 2298 43 0.019 0.031 0.013 19 1422 46 0.032 0.034 0.010 20 1578 37 0.023 0.033 0.011 21 1591 47 0.030 0.033 0.011 22 1263 44 0.035 0.034 0.010 23 1824 37 0.020 0.032 0.012 24 1620 38 0.023 0.033 0.011 25 903 27 0.030 0.037 0.007

Tabel 4.5 (Lanjutan) Perhitungan untuk grafik cacat Jarum Spedometer over Standart 26 1121 41 0.037 0.035 0.009 27 1348 45 0.033 0.034 0.010 28 768 24 0.031 0.038 0.006 Total 54145 1184

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,022 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,019

• Batas kendali atas (UCL) = + 3

= 0,022 + 0,009 = 0,031

• Batas kendali bawah (LCL) = – 3

= 0,022 - 0,009 = 0,013

• Dan seterusnya sampai hari ke 28

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.5 Grafik peta kendali untuk cacat spedometer Over Standart Berdasarkan peta kendali di atas, terlihat bahwa pada hari ke 22 dan 26

berada di luar batas kontrol, sehingga perlu dilakukan revisi dengan mengeluarkan nilai-nilai di hari tersebut dan dilakukan perhitungan ulang. Perhitungan tersebut

adalah sebagai berikut :

Tabel 4.6 Perhitunga n revisi untuk grafik cacat Jarum Spedometer over standart

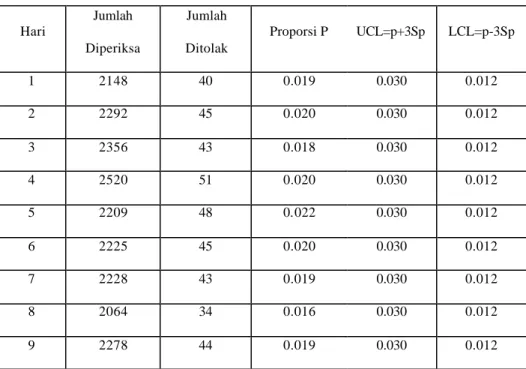

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 40 0.019 0.030 0.012 2 2292 45 0.020 0.030 0.012 3 2356 43 0.018 0.030 0.012 4 2520 51 0.020 0.030 0.012 5 2209 48 0.022 0.030 0.012 6 2225 45 0.020 0.030 0.012 7 2228 43 0.019 0.030 0.012 8 2064 34 0.016 0.030 0.012 9 2278 44 0.019 0.030 0.012

Tabel 4.6 (Lanjutan) Perhitungan revisi untuk grafik cacat Jarum Spedometer over standart 10 2304 46 0.020 0.030 0.012 11 2434 54 0.022 0.030 0.012 12 2287 40 0.017 0.030 0.012 13 1921 49 0.026 0.031 0.011 14 2456 33 0.013 0.030 0.012 15 2341 53 0.023 0.030 0.012 16 2123 44 0.021 0.030 0.012 17 2223 43 0.019 0.030 0.012 18 2298 43 0.019 0.030 0.012 19 1422 46 0.032 0.032 0.010 20 1578 37 0.023 0.032 0.010 21 1591 47 0.030 0.032 0.010 22 1824 37 0.020 0.031 0.011 23 1620 38 0.023 0.032 0.010 24 903 27 0.030 0.035 0.007 25 1348 45 0.033 0.033 0.009 26 768 24 0.031 0.037 0.005 Total 51761 1099

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,021 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,019

• Batas kendali atas (UCL) = + 3

= 0,021 + 0,009 = 0,030

• Batas kendali bawah (LCL) = – 3

= 0,021 - 0,009 = 0,012

• Dan seterusnya sampai hari ke 26

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.6 Grafik revisi peta kendali untuk cacat Jarum spedometer over standart

3. Perhitungan untuk grafik cacat jarum speedometer tidak bergerak

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai

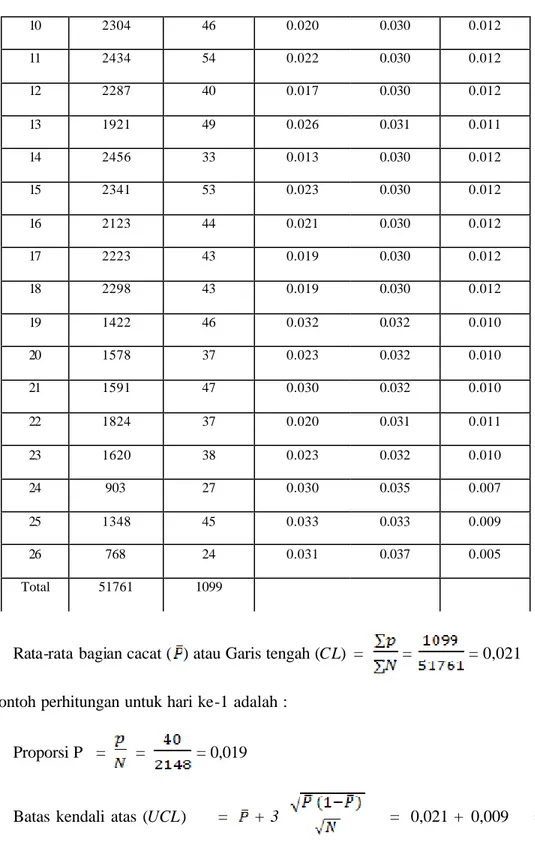

Tabel 4.7 Perhitungan untuk grafik cacat Jarum SP tidak bergerak Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 40 0.019 0.028 0.010 2 2292 43 0.019 0.028 0.010 3 2356 39 0.017 0.027 0.011 4 2520 43 0.017 0.027 0.011 5 2209 46 0.021 0.028 0.010 6 2225 41 0.018 0.028 0.010 7 2228 39 0.018 0.028 0.010 8 2064 36 0.017 0.028 0.010 9 2278 37 0.016 0.028 0.010 10 2304 42 0.018 0.028 0.010 11 2434 35 0.014 0.027 0.011 12 2287 33 0.014 0.028 0.010 13 1921 29 0.015 0.028 0.010 14 2456 31 0.013 0.027 0.011 15 2341 41 0.018 0.027 0.011 16 2123 39 0.018 0.028 0.010 17 2223 41 0.018 0.028 0.010 18 2298 41 0.018 0.028 0.010 19 1422 42 0.030 0.030 0.008 20 1578 33 0.021 0.029 0.009 21 1591 42 0.026 0.029 0.009 22 1263 40 0.032 0.031 0.007 23 1824 40 0.022 0.029 0.009 24 1620 40 0.025 0.029 0.009 25 903 25 0.028 0.033 0.005

Tabel 4.7 (Lanjutan) Perhitungan untuk grafik cacat Jarum SP tidak bergerak

26 1121 27 0.024 0.031 0.007

27 1348 36 0.027 0.030 0.008

28 768 26 0.034 0.034 0.004

Total 54145 1047

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,019 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,019

• Batas kendali atas (UCL) = + 3

= 0,019 + 0,009 = 0,028

• Batas kendali bawah (LCL) = – 3

= 0,019 - 0,009 = 0,010

• Dan seterusnya sampai hari ke 28

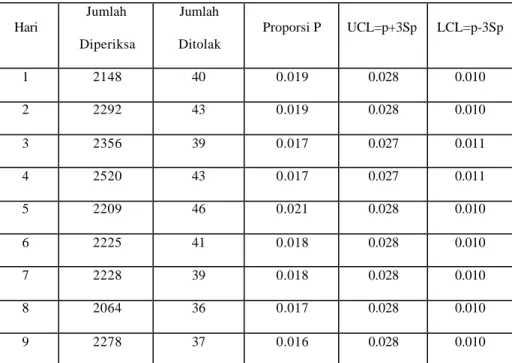

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas

kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.7 Grafik peta kendali untuk cacat Jarum SP tidak bergerak Berdasarkan peta kendali di atas, terlihat bahwa pada hari ke 22 berada di

luar batas kontrol, sehingga perlu dilakukan revisi dengan mengeluarkan

nilai-nilai di hari tersebut dan dilakukan perhitungan ulang. Perhitungan tersebut adalah sebagai berikut :

Tabel 4.8 Perhitungan revisi untuk grafik cacat Jarum SP tidak bergerak

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 40 0.019 0.028 0.010 2 2292 43 0.019 0.028 0.010 3 2356 39 0.017 0.027 0.011 4 2520 43 0.017 0.027 0.011 5 2209 46 0.021 0.028 0.010 6 2225 41 0.018 0.028 0.010 7 2228 39 0.018 0.028 0.010 8 2064 36 0.017 0.028 0.010 9 2278 37 0.016 0.028 0.010

Tabel 4.8 (Lanjutan) Perhitungan revisi untuk grafik cacat Jarum SP tidak bergerak 10 2304 42 0.018 0.028 0.010 11 2434 35 0.014 0.027 0.011 12 2287 33 0.014 0.028 0.010 13 1921 29 0.015 0.028 0.010 14 2456 31 0.013 0.027 0.011 15 2341 41 0.018 0.027 0.011 16 2123 39 0.018 0.028 0.010 17 2223 41 0.018 0.028 0.010 18 2298 41 0.018 0.028 0.010 19 1422 42 0.030 0.030 0.008 20 1578 33 0.021 0.029 0.009 21 1591 42 0.026 0.029 0.009 22 1824 40 0.022 0.029 0.009 23 1620 40 0.025 0.029 0.009 24 903 25 0.028 0.033 0.005 25 1121 27 0.024 0.031 0.007 26 1348 36 0.027 0.030 0.008 27 768 26 0.034 0.034 0.004 Total 52882 1007

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,019 Contoh perhitungan untuk hari ke-1 adalah :

• Batas kendali atas (UCL) = + 3

= 0,019 + 0,009 = 0,028

• Batas kendali bawah (LCL) = – 3

= 0,019 - 0,009 = 0,010

• Dan seterusnya sampai har i ke 27

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan

batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.8 Grafik revisi peta kendali untuk cacat Jarum SP tidak bergerak

4. Perhitungan untuk grafik cacat Jarum fuel meter tidak bergerak

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah

(LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai

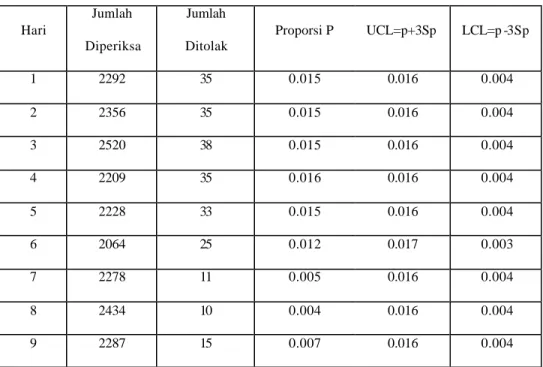

Tabel 4.9 Perhitungan untuk grafik cacat jarum fuel meter tidak bergerak

Hari

Jumlah

Diperiksa

Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p -3Sp

1 2148 37 0.017 0.016 0.004 2 2292 35 0.015 0.016 0.004 3 2356 35 0.015 0.016 0.004 4 2520 38 0.015 0.016 0.004 5 2209 35 0.016 0.016 0.004 6 2225 38 0.017 0.016 0.004 7 2228 33 0.015 0.016 0.004 8 2064 25 0.012 0.017 0.003 9 2278 11 0.005 0.016 0.004 10 2304 6 0.003 0.016 0.004 11 2434 10 0.004 0.016 0.004 12 2287 15 0.007 0.016 0.004 13 1921 9 0.005 0.017 0.003 14 2456 5 0.002 0.016 0.004 15 2341 12 0.005 0.016 0.004 16 2123 13 0.006 0.016 0.004 17 2223 16 0.007 0.016 0.004 18 2298 23 0.010 0.016 0.004 19 1422 26 0.018 0.018 0.002 20 1578 21 0.013 0.018 0.002 21 1591 6 0.004 0.017 0.003 22 1263 9 0.007 0.018 0.002 23 1824 18 0.010 0.017 0.003 24 1620 16 0.010 0.017 0.003 25 903 8 0.009 0.020 0.000

Tabel 4.9 (Lanjutan) Perhitungan untuk grafik cacat jarum fuel meter tidak bergerak 26 1121 13 0.012 0.019 0.001 27 1348 9 0.007 0.018 0.002 28 768 8 0.010 0.021 0.000 Total 54145 530

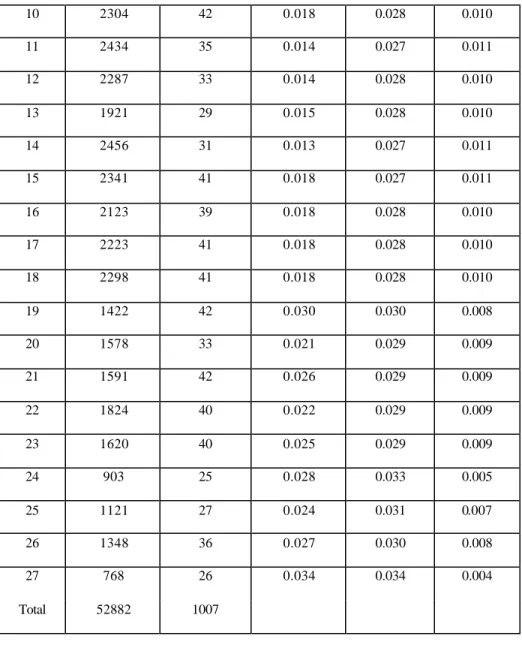

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,010 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,017

• Batas kendali atas (UCL) = + 3

= 0,010 + 0,006 = 0,016

• Batas kendali bawah (LCL) = – 3

= 0,010 - 0,006 = 0,004

• Dan seterusnya sampai hari ke 28

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.9 Grafik peta kendali untuk cacat Jarum fuel meter tidak bergerak Berdasarkan peta kendali di atas, terlihat bahwa pada hari ke 1,6,10 dan

14 berada di luar batas kontrol, sehingga perlu dilakukan revisi dengan

mengeluarkan nilai-nilai di hari tersebut dan dilakukan perhitungan ulang. Perhitungan tersebut adalah sebagai berikut :

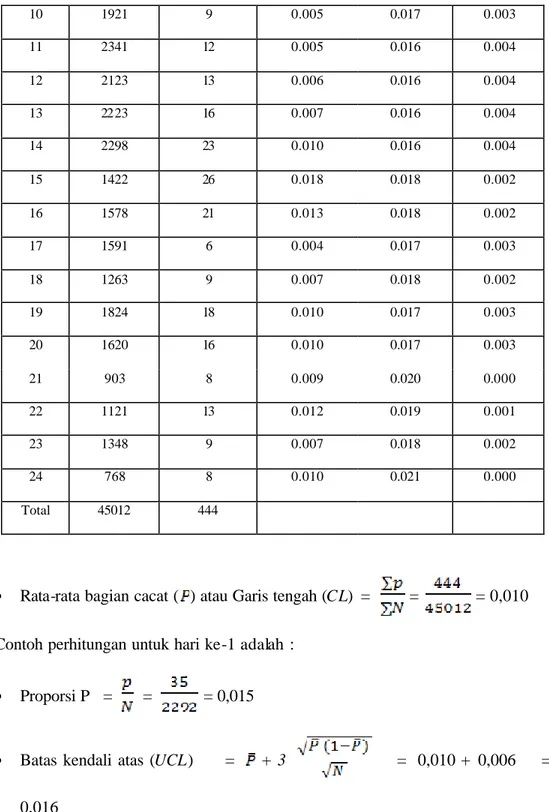

Tabel 4.10 Perhitungan revisi untuk grafik cacat Jarum fuel meter tidak bergerak

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p -3Sp 1 2292 35 0.015 0.016 0.004 2 2356 35 0.015 0.016 0.004 3 2520 38 0.015 0.016 0.004 4 2209 35 0.016 0.016 0.004 5 2228 33 0.015 0.016 0.004 6 2064 25 0.012 0.017 0.003 7 2278 11 0.005 0.016 0.004 8 2434 10 0.004 0.016 0.004 9 2287 15 0.007 0.016 0.004

Tabel 4.10 Perhitungan revisi untuk grafik cacat Jarum fuel meter tidak bergerak 10 1921 9 0.005 0.017 0.003 11 2341 12 0.005 0.016 0.004 12 2123 13 0.006 0.016 0.004 13 2223 16 0.007 0.016 0.004 14 2298 23 0.010 0.016 0.004 15 1422 26 0.018 0.018 0.002 16 1578 21 0.013 0.018 0.002 17 1591 6 0.004 0.017 0.003 18 1263 9 0.007 0.018 0.002 19 1824 18 0.010 0.017 0.003 20 1620 16 0.010 0.017 0.003 21 903 8 0.009 0.020 0.000 22 1121 13 0.012 0.019 0.001 23 1348 9 0.007 0.018 0.002 24 768 8 0.010 0.021 0.000 Total 45012 444

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,010 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,015

• Batas kendali atas (UCL) = + 3

= 0,010 + 0,006 = 0,016

• Batas kendali bawah (LCL) = – 3

= 0,010 - 0,006 = 0,004

• Dan seterusnya sampai hari ke 24

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.10 Grafik revisi peta kendali untuk cac at Jarum fuel meter tidak

bergerak

5. Perhitungan untuk grafik cacat Angka odometer tidak bergerak

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai

Tabel 4.11 Perhitungan untuk grafik cacat Angka odometer tidak bergerak Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 16 0.007 0.012 0.002 2 2292 12 0.005 0.012 0.002 3 2356 18 0.008 0.012 0.002 4 2520 21 0.008 0.012 0.002 5 2209 16 0.007 0.012 0.002 6 2225 10 0.004 0.012 0.002 7 2228 16 0.007 0.012 0.002 8 2064 12 0.006 0.013 0.001 9 2278 9 0.004 0.012 0.002 10 2304 26 0.011 0.012 0.002 11 2434 18 0.007 0.012 0.002 12 2287 17 0.007 0.012 0.002 13 1921 10 0.005 0.013 0.001 14 2456 7 0.003 0.012 0.002 15 2341 9 0.004 0.012 0.002 16 2123 9 0.004 0.012 0.002 17 2223 13 0.006 0.012 0.002 18 2298 9 0.004 0.012 0.002 19 1422 8 0.006 0.014 0.000 20 1578 25 0.016 0.013 0.001 21 1591 21 0.013 0.013 0.001 22 1263 8 0.006 0.014 0.000 23 1824 15 0.008 0.013 0.001 24 1620 16 0.010 0.013 0.001 25 903 5 0.006 0.015 0.000

Tabel 4.11 (Lanjutan) Perhitungan untuk grafik cacat Angka odometer tidak bergerak 26 1121 19 0.017 0.014 0.000 27 1348 6 0.004 0.014 0.000 28 768 3 0.004 0.016 0.000 Total 54145 374

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,007 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,007

• Batas kendali atas (UCL) = + 3

= 0,007 + 0,005 = 0,012

• Batas kendali bawah (LCL) = – 3

= 0,007 - 0,005 = 0,002

• Dan seterusnya sampai hari ke 28

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.11 Grafik peta kendali untuk cacat Angka odometer tidak bergerak

Berdasarkan peta kendali di atas, terlihat bahwa pada ha ri ke 20 dan 26 berada di luar batas kontrol, sehingga perlu dilakukan revisi dengan mengeluarkan

nilai-nilai di hari tersebut dan dilakukan perhitungan ulang. Perhitungan tersebut

adalah sebagai berikut :

Tabel 4.12 Perhitungan revisi untuk grafik cacat Angka odometer tidak bergerak

Hari

Jumlah

Diperiksa

Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp

1 2148 16 0.007 0.011 0.001 2 2292 12 0.005 0.011 0.001 3 2356 18 0.008 0.011 0.001 4 2520 21 0.008 0.011 0.001 5 2209 16 0.007 0.011 0.001 6 2225 10 0.004 0.011 0.001 7 2228 16 0.007 0.011 0.001 8 2064 12 0.006 0.011 0.001 9 2278 9 0.004 0.011 0.001

Tabel 4.12 (Lanjutan) Perhitungan revisi untuk grafik cacat Angka odometer tidak bergerak 10 2304 26 0.011 0.011 0.001 11 2434 18 0.007 0.011 0.001 12 2287 17 0.007 0.011 0.001 13 1921 10 0.005 0.011 0.001 14 2456 7 0.003 0.011 0.001 15 2341 9 0.004 0.011 0.001 16 2123 9 0.004 0.011 0.001 17 2223 13 0.006 0.011 0.001 18 2298 9 0.004 0.011 0.001 19 1422 8 0.006 0.012 0.000 20 1591 21 0.013 0.012 0.000 21 1263 8 0.006 0.013 0.000 22 1824 15 0.008 0.011 0.001 23 1620 16 0.010 0.012 0.000 24 903 5 0.006 0.014 0.000 25 1348 6 0.004 0.012 0.000 26 768 3 0.004 0.014 0.000 Total 51446 330

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,006 Contoh perhitungan untuk hari ke-1 adalah :

• Batas kendali atas (UCL) = + 3

= 0,006 + 0,005 = 0,011

• Batas kendali bawah (LCL) = – 3

= 0,006 - 0,005 = 0,001

• Dan seterusnya sampai hari ke 26

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan

batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.12 Grafik revisi peta kendali untuk cacat Angka odometer tidak

bergerak

Berdasarkan peta kendali di atas, terlihat bahwa pada hari ke 20 berada di

luar batas kontrol, sehingga perlu dilakukan revisi sekali lagi dengan mengeluarkan nilai-nilai di hari tersebut dan dilakukan perhitungan ulang. Perhitungan tersebut adalah sebagai berikut :

Tabel 4.13 Perhitungan revisi untuk grafik cacat Angka odometer tidak bergerak Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 16 0.007 0.011 0.001 2 2292 12 0.005 0.011 0.001 3 2356 18 0.008 0.011 0.001 4 2520 21 0.008 0.011 0.001 5 2209 16 0.007 0.011 0.001 6 2225 10 0.004 0.011 0.001 7 2228 16 0.007 0.011 0.001 8 2064 12 0.006 0.011 0.001 9 2278 9 0.004 0.011 0.001 10 2304 26 0.011 0.011 0.001 11 2434 18 0.007 0.011 0.001 12 2287 17 0.007 0.011 0.001 13 1921 10 0.005 0.011 0.001 14 2456 7 0.003 0.011 0.001 15 2341 9 0.004 0.011 0.001 16 2123 9 0.004 0.011 0.001 17 2223 13 0.006 0.011 0.001 18 2298 9 0.004 0.011 0.001 19 1422 8 0.006 0.012 0.000 20 1263 8 0.006 0.013 0.000 21 1824 15 0.008 0.011 0.001 22 1620 16 0.010 0.012 0.000 23 903 5 0.006 0.014 0.000 24 1348 6 0.004 0.012 0.000 25 768 3 0.004 0.014 0.000 Total 49855 309

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,006 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,007

• Batas kendali atas (UCL) = + 3

= 0,006 + 0,005 = 0,011

• Batas kendali bawah (LCL) = – 3

= 0,006 - 0,005 = 0,001

• Dan seterusnya sampai hari ke 28

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan

batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta

kendali sebagai berikut :

Gambar 4.13 Grafik revisi peta kendali untuk cacat Angka odometer tidak bergerak

6. Perhitungan untuk grafik cacat Lampu indikator mati

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah

(LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai

berikut :

Tabel 4.14 Perhitungan untuk grafik cacat Lampu indikator mati

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p -3Sp 1 2148 24 0.011 0.012 0.002 2 2292 24 0.010 0.012 0.002 3 2356 22 0.009 0.012 0.002 4 2520 23 0.009 0.012 0.002 5 2209 11 0.005 0.012 0.002 6 2225 19 0.009 0.012 0.002 7 2228 23 0.010 0.012 0.002 8 2064 12 0.006 0.013 0.001 9 2278 28 0.012 0.012 0.002 10 2304 5 0.002 0.012 0.002 11 2434 12 0.005 0.012 0.002 12 2287 15 0.007 0.012 0.002 13 1921 10 0.005 0.013 0.001 14 2456 6 0.002 0.012 0.002 15 2341 7 0.003 0.012 0.002 16 2123 11 0.005 0.012 0.002 17 2223 6 0.003 0.012 0.002 18 2298 15 0.007 0.012 0.002 19 1422 5 0.004 0.014 0.000 20 1578 7 0.004 0.013 0.001

Tabel 4.14 (Lanjutan) Perhitungan untuk grafik cacat Lampu indikator mati 21 1591 7 0.004 0.013 0.001 22 1263 16 0.013 0.014 0.000 23 1824 8 0.004 0.013 0.001 24 1620 16 0.010 0.013 0.001 25 903 4 0.004 0.015 0.000 26 1121 11 0.010 0.014 0.000 27 1348 14 0.010 0.014 0.000 28 768 6 0.008 0.016 0.000 Total 54145 367

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,007 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,011

• Batas kendali atas (UCL) = + 3

= 0,007 + 0,005 = 0,012

• Batas kendali bawah (LCL) = – 3

= 0,007 - 0,005 = 0,002

• Dan seterusnya sampai hari ke 28

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali

Gambar 4. 14 Grafik peta kendali untuk cacat Lampu indikator mati

7. Perhitungan untuk grafik cacat Warna lampu indikator tidak sesuai

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah

(LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai berikut :

Tabel 4.15 Perhitungan untuk grafik cacat Warna lampu indikator tidak sesuai

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 19 0.009 0.011 0.001 2 2292 16 0.007 0.011 0.001 3 2356 16 0.007 0.011 0.001 4 2520 15 0.006 0.011 0.001 5 2209 24 0.011 0.011 0.001 6 2225 23 0.010 0.011 0.001

Tabel 4.15 (Lanjutan) Perhitungan untuk grafik cacat Warna lampu indikator tidak sesuai 7 2228 13 0.006 0.011 0.001 8 2064 4 0.002 0.011 0.001 9 2278 2 0.001 0.011 0.001 10 2304 1 0.000 0.011 0.001 11 2434 4 0.002 0.011 0.001 12 2287 3 0.001 0.011 0.001 13 1921 2 0.001 0.011 0.001 14 2456 17 0.007 0.011 0.001 15 2341 16 0.007 0.011 0.001 16 2123 3 0.001 0.011 0.001 17 2223 9 0.004 0.011 0.001 18 2298 18 0.008 0.011 0.001 19 1422 13 0.009 0.012 0.000 20 1578 14 0.009 0.012 0.000 21 1591 14 0.009 0.012 0.000 22 1263 10 0.008 0.013 0.000 23 1824 10 0.005 0.011 0.001 24 1620 16 0.010 0.012 0.000 25 903 13 0.014 0.014 0.000 26 1121 10 0.009 0.013 0.000 27 1348 14 0.010 0.012 0.000 28 768 7 0.009 0.014 0.000 Total 54145 326

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,006 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,009

• Batas kendali atas (UCL) = + 3

= 0,006 + 0,005 = 0,011

• Batas kendali bawah (LCL) = – 3

= 0,006 - 0,005 = 0,001

• Dan seterusnya sampai hari ke 28

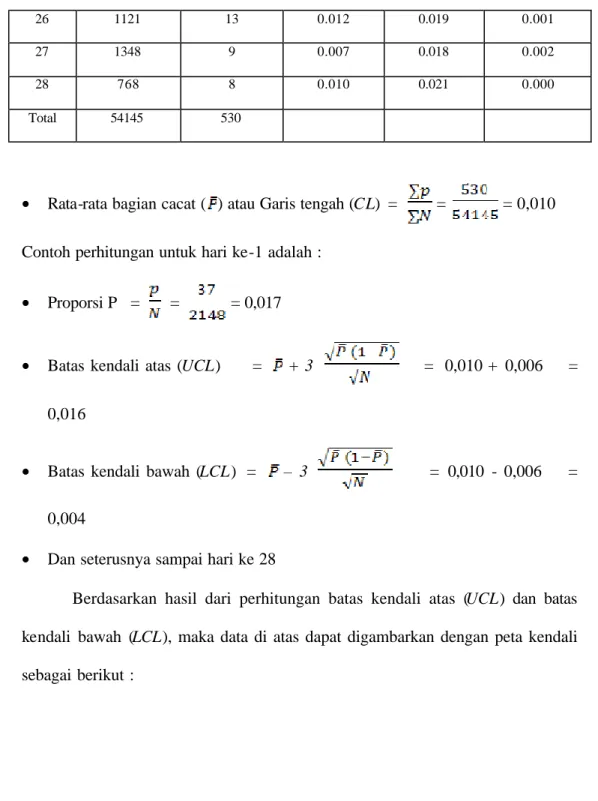

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas

kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali

sebagai berikut :

Berdasarkan peta kendali di atas, terlihat bahwa pada hari ke 10 dan 25 berada di luar batas kontrol, sehingga perlu dilakukan revisi dengan mengeluarkan

nilai-nilai di hari tersebut dan dilakukan perhitungan ulang. Perhitungan tersebut

adalah sebagai berikut :

Tabel 4.16 Perhitungan revisi untuk grafik cacat Warna lampu indikator tidak sesuai Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 19 0.009 0.011 0.001 2 2292 16 0.007 0.011 0.001 3 2356 16 0.007 0.011 0.001 4 2520 15 0.006 0.011 0.001 5 2209 24 0.011 0.011 0.001 6 2225 23 0.010 0.011 0.001 7 2228 13 0.006 0.011 0.001 8 2064 4 0.002 0.011 0.001 9 2278 2 0.001 0.011 0.001 10 2434 4 0.002 0.011 0.001 11 2287 3 0.001 0.011 0.001 12 1921 2 0.001 0.011 0.001 13 2456 17 0.007 0.011 0.001 14 2341 16 0.007 0.011 0.001 15 2123 3 0.001 0.011 0.001 16 2223 9 0.004 0.011 0.001 17 2298 18 0.008 0.011 0.001 18 1422 13 0.009 0.012 0.000

Tabel 4.16 Perhitungan revisi untuk grafik cacat Warna lampu indikator tidak sesuai 19 1578 14 0.009 0.012 0.000 20 1591 14 0.009 0.012 0.000 21 1263 10 0.008 0.013 0.000 22 1824 10 0.005 0.011 0.001 23 1620 16 0.010 0.012 0.000 24 1121 10 0.009 0.013 0.000 25 1348 14 0.010 0.012 0.000 26 768 7 0.009 0.014 0.000 Total 50938 312

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,006 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,009

• Batas kendali atas (UCL) = + 3

= 0,006 + 0,005 = 0,011

• Batas kendali bawah (LCL) = – 3

= 0,006 - 0,005 = 0,001

• Dan seterusnya sampai hari ke 26

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta

Gambar 4.16 Grafik revisi peta kendali untuk cacat Warna lampu indikator tidak sesuai

8. Perhitungan untuk grafik cacat Wings merk lepas

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai

berikut :

Tabel 4.17 Perhitungan untuk grafik cacat Wings merk lepas

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 25 0.012 0.008 0.000 2 2292 23 0.010 0.008 0.000 3 2356 24 0.010 0.008 0.000 4 2520 32 0.013 0.008 0.000 5 2209 28 0.013 0.008 0.000

Tabel 4.17 (Lanjutan) Perhitungan untuk grafik cacat Wings merk lepas 6 2225 24 0.011 0.008 0.000 7 2228 22 0.010 0.008 0.000 8 2064 10 0.005 0.008 0.000 9 2278 3 0.001 0.008 0.000 10 2304 0 0.000 0.008 0.000 11 2434 0 0.000 0.008 0.000 12 2287 1 0.000 0.008 0.000 13 1921 0 0.000 0.008 0.000 14 2456 0 0.000 0.008 0.000 15 2341 0 0.000 0.008 0.000 16 2123 0 0.000 0.008 0.000 17 2223 6 0.003 0.008 0.000 18 2298 5 0.002 0.008 0.000 19 1422 1 0.001 0.009 0.000 20 1578 0 0.000 0.009 0.000 21 1591 2 0.001 0.009 0.000 22 1263 5 0.004 0.009 0.000 23 1824 3 0.002 0.008 0.000 24 1620 7 0.004 0.009 0.000 25 903 2 0.002 0.010 0.000 26 1121 5 0.004 0.010 0.000 27 1348 0 0.000 0.009 0.000 28 768 6 0.008 0.011 0.000 Total 54145 234

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,004 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,012

• Batas kendali atas (UCL) = + 3

= 0,004 + 0,004 = 0,008

• Batas kendali bawah (LCL) = – 3

= 0,004 - 0,004 = 0

• Dan seterusnya sampai hari ke 28

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.17 Grafik peta kendali untuk cacat Wings merk lepas

Berdasarkan peta kendali di atas, terlihat bahwa pada hari ke 1,2,3,4,5 dan 6 berada di luar batas kontrol, sehingga perlu dilakukan revisi dengan

mengeluarkan nilai-nilai di hari tersebut dan dilakukan perhitungan ulang.

Tabel 4.18 Perhitungan revisi untuk grafik cacat Wings merk lepas Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2064 10 0.005 0.003 0.000 2 2278 3 0.001 0.003 0.000 3 2304 0 0.000 0.003 0.000 4 2434 0 0.000 0.003 0.000 5 2287 1 0.000 0.003 0.000 6 1921 0 0.000 0.003 0.000 7 2456 0 0.000 0.003 0.000 8 2341 0 0.000 0.003 0.000 9 2123 0 0.000 0.003 0.000 10 2223 6 0.003 0.003 0.000 11 2298 5 0.002 0.003 0.000 12 1422 1 0.001 0.004 0.000 13 1578 0 0.000 0.003 0.000 14 1591 2 0.001 0.003 0.000 15 1263 5 0.004 0.004 0.000 16 1824 3 0.002 0.003 0.000 17 1620 7 0.004 0.003 0.000 18 903 2 0.002 0.004 0.000 19 1121 5 0.004 0.004 0.000 20 1348 0 0.000 0.004 0.000 21 768 6 0.008 0.004 0.000 Total 38167 56

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,001 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,012

• Batas kendali atas (UCL) = + 3

= 0,001 + 0,002 = 0,004

• Batas kendali bawah (LCL) = – 3

= 0,001 - 0,002 = - 0,001

Karena hasil LCL negatif maka dijadikan nol = 0

• Dan seterusnya sampai hari ke 21

Berdasarkan hasil dari perhitungan revisi di atas, maka data di atas dapat

digambarkan dengan peta kendali sebagai berikut :

Berdasarkan grafik di atas, terlihat bahwa pada hari ke 1,15,17,19 dan 21 berada di luar batas kontrol, maka diperlukan revisi dan perhitungan ulang yaitu :

Tabel 4.19 Perhitungan revisi untuk grafik cacat Wings merk lepas

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2278 3 0.001 0.003 0.000 2 2304 0 0.000 0.003 0.000 3 2434 0 0.000 0.003 0.000 4 2287 1 0.000 0.003 0.000 5 1921 0 0.000 0.003 0.000 6 2456 0 0.000 0.003 0.000 7 2341 0 0.000 0.003 0.000 8 2123 0 0.000 0.003 0.000 9 2223 6 0.003 0.003 0.000 10 2298 5 0.002 0.003 0.000 11 1422 1 0.001 0.004 0.000 12 1578 0 0.000 0.003 0.000 13 1591 2 0.001 0.003 0.000 14 1824 3 0.002 0.003 0.000 15 903 2 0.002 0.004 0.000 16 1348 0 0.000 0.004 0.000 Total 31331 23

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,001 Contoh perhitungan untuk hari ke-1 adalah :

• Batas kendali atas (UCL) = + 3

= 0,001 + 0,002 = 0,004

• Batas kendali bawah (LCL) = – 3

= 0,001 - 0,002 = - 0,001

Karena hasil LCL negatif maka dijadikan nol = 0

• Dan seterusnya sampai hari ke 16

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta

kendali sebagai berikut :

Gambar 4.19 Grafik revisi peta kendali untuk cacat Wings merk lepas

9. Perhitungan untuk grafik cacat Glass berembun

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah

Tabel 4.20 Perhitungan untuk grafik cacat Glass berembun Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 9 0.004 0.008 0.000 2 2292 16 0.007 0.008 0.000 3 2356 12 0.005 0.008 0.000 4 2520 14 0.006 0.008 0.000 5 2209 23 0.010 0.008 0.000 6 2225 18 0.008 0.008 0.000 7 2228 6 0.003 0.008 0.000 8 2064 9 0.004 0.008 0.000 9 2278 5 0.002 0.008 0.000 10 2304 0 0.000 0.008 0.000 11 2434 8 0.003 0.008 0.000 12 2287 1 0.000 0.008 0.000 13 1921 1 0.001 0.008 0.000 14 2456 8 0.003 0.008 0.000 15 2341 11 0.005 0.008 0.000 16 2123 1 0.000 0.008 0.000 17 2223 16 0.007 0.008 0.000 18 2298 12 0.005 0.008 0.000 19 1422 8 0.006 0.009 0.000 20 1578 8 0.005 0.009 0.000 21 1591 5 0.003 0.009 0.000 22 1263 0 0.000 0.009 0.000 23 1824 3 0.002 0.008 0.000 24 1620 12 0.007 0.009 0.000 25 903 0 0.000 0.010 0.000

Tabel 4.20 (Lanjutan) Perhitungan untuk grafik cacat Glass berembun

26 1121 2 0.002 0.010 0.000

27 1348 2 0.001 0.009 0.000

28 768 2 0.003 0.011 0.000

Total 54145 212

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,004 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,004

• Batas kendali atas (UCL) = + 3

= 0,004 + 0,004 = 0,008

• Batas kendali bawah (LCL) = – 3

= 0,004 - 0,004 = 0

• Dan seterusnya sampai hari ke 28

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas

kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali

Gambar 4.20 Grafik peta kendali untuk cacat Glass berembun

Berdasarkan peta kendali di atas, terlihat bahwa pada hari ke 5 berada di

luar batas kontrol, sehingga perlu dilakukan revisi dengan mengeluarkan nilai-nilai di hari tersebut dan dilakukan perhitungan ulang. Perhitungan tersebut

adalah:

Tabel 4.21 Perhitungan revisi untuk grafik cacat Glass berembun

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p-3Sp 1 2148 9 0.004 0.008 0.000 2 2292 16 0.007 0.008 0.000 3 2356 12 0.005 0.008 0.000 4 2520 14 0.006 0.008 0.000 5 2225 18 0.008 0.008 0.000 6 2228 6 0.003 0.008 0.000 7 2064 9 0.004 0.008 0.000 8 2278 5 0.002 0.008 0.000

Tabel 4.21 (Lanjutan) Perhitungan revisi untuk grafik cacat Glass berembun 9 2304 0 0.000 0.008 0.000 10 2434 8 0.003 0.008 0.000 11 2287 1 0.000 0.008 0.000 12 1921 1 0.001 0.008 0.000 13 2456 8 0.003 0.008 0.000 14 2341 11 0.005 0.008 0.000 15 2123 1 0.000 0.008 0.000 16 2223 16 0.007 0.008 0.000 17 2298 12 0.005 0.008 0.000 18 1422 8 0.006 0.009 0.000 19 1578 8 0.005 0.009 0.000 20 1591 5 0.003 0.009 0.000 21 1263 0 0.000 0.009 0.000 22 1824 3 0.002 0.008 0.000 23 1620 12 0.007 0.009 0.000 24 903 0 0.000 0.010 0.000 25 1121 2 0.002 0.010 0.000 26 1348 2 0.001 0.009 0.000 27 768 2 0.003 0.011 0.000 Total 51936 189

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,004 Contoh perhitungan untuk hari ke-1 adalah :

• Batas kendali atas (UCL) = + 3

= 0,004 + 0,004 = 0,008

• Batas kendali bawah (LCL) = – 3

= 0,004 - 0,004 = 0

• Dan seterusnya sampai hari ke 27

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan

batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta

kendali sebagai berikut :

Gambar 4.21 Grafik revisi peta kendali untuk cacat Glass berembun

10. Perhitungan untuk grafik cacat screw tidak ada

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah

(LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai berikut :

Tabel 4.22 Perhitungan untuk grafik cacat screw tidak ada Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p -3Sp 1 2148 10 0.005 0.005 0.000 2 2292 12 0.005 0.005 0.000 3 2356 15 0.006 0.005 0.000 4 2520 9 0.004 0.005 0.000 5 2209 10 0.005 0.005 0.000 6 2225 10 0.004 0.005 0.000 7 2228 8 0.004 0.005 0.000 8 2064 0 0.000 0.005 0.000 9 2278 3 0.001 0.005 0.000 10 2304 0 0.000 0.005 0.000 11 2434 1 0.000 0.005 0.000 12 2287 0 0.000 0.005 0.000 13 1921 1 0.001 0.005 0.000 14 2456 5 0.002 0.005 0.000 15 2341 2 0.001 0.005 0.000 16 2123 1 0.000 0.005 0.000 17 2223 1 0.000 0.005 0.000 18 2298 5 0.002 0.005 0.000 19 1422 4 0.003 0.006 0.000 20 1578 1 0.001 0.005 0.000 21 1591 2 0.001 0.005 0.000 22 1263 3 0.002 0.006 0.000 23 1824 3 0.002 0.005 0.000 24 1620 1 0.001 0.005 0.000 25 903 0 0.000 0.006 0.000

Tabel 4.22 Perhitungan untuk grafik cacat screw tidak ada

26 1121 6 0.005 0.006 0.000

27 1348 5 0.004 0.006 0.000

28 768 2 0.003 0.007 0.000

Total 54145 120

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,002 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,005

• Batas kendali atas (UCL) = + 3

= 0,002 + 0,003 = 0,005

• Batas kendali bawah (LCL) = – 3

= 0,002 - 0,003 = - 0,001

Karena hasil LCL negatif maka dijadikan nol = 0

• Dan seterusnya sampai har i ke 28

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.22 Grafik peta kendali untuk cacat Screw tidak ada

Berdasarkan peta ke ndali di atas, terlihat bahwa pada hari ke 2 dan 3

berada di luar batas kontrol, sehingga perlu dilakukan revisi dengan mengeluarkan

nilai-nilai di hari tersebut dan dilakukan perhitungan ulang, yaitu sebagai berikut :

Tabel 4.23 Perhitungan revisi untuk grafik cacat Screw tidak ada

Hari Jumlah Diperiksa Jumlah Ditolak Proporsi P UCL=p+3Sp LCL=p -3Sp 1 2148 10 0.005 0.005 0.000 2 2520 9 0.004 0.005 0.000 3 2209 10 0.005 0.005 0.000 4 2225 10 0.004 0.005 0.000 5 2228 8 0.004 0.005 0.000 6 2064 0 0.000 0.005 0.000 7 2278 3 0.001 0.005 0.000 8 2304 0 0.000 0.005 0.000 9 2434 1 0.000 0.005 0.000 10 2287 0 0.000 0.005 0.000

Tabel 4.23 (Lanjutan) Perhitungan revisi untuk grafik cacat Screw tidak ada 11 1921 1 0.001 0.005 0.000 12 2456 5 0.002 0.005 0.000 13 2341 2 0.001 0.005 0.000 14 2123 1 0.000 0.005 0.000 15 2223 1 0.000 0.005 0.000 16 2298 5 0.002 0.005 0.000 17 1422 4 0.003 0.006 0.000 18 1578 1 0.001 0.005 0.000 19 1591 2 0.001 0.005 0.000 20 1263 3 0.002 0.006 0.000 21 1824 3 0.002 0.005 0.000 22 1620 1 0.001 0.005 0.000 23 903 0 0.000 0.006 0.000 24 1121 6 0.005 0.006 0.000 25 1348 5 0.004 0.006 0.000 26 768 2 0.003 0.007 0.000 Total 49497 93

• Rata-rata bagian cacat ( ) atau Garis tengah (CL) = = = 0,002 Contoh perhitungan untuk hari ke-1 adalah :

• Proporsi P = = = 0,005

• Batas kendali atas (UCL) = + 3

= 0,002 + 0,003 = 0,005

• Batas kendali bawah (LCL) = – 3

= 0,002 - 0,003 = - 0,001

Karena hasil LCL negatif maka dijadikan nol = 0

• Dan seterusnya sampai hari ke 26

Berdasarkan hasil dari perhitungan revisi batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat digambarkan dengan peta

kendali sebagai berikut :