LAMPIRAN F

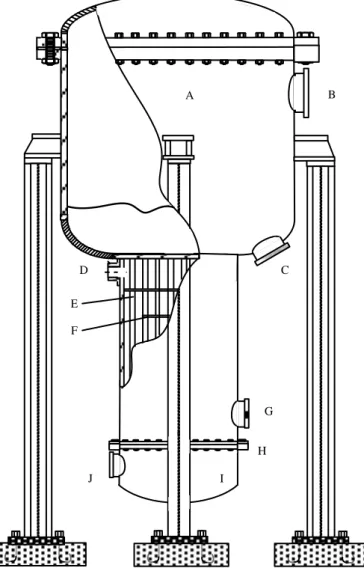

PERANCANGAN LONG TUBE VERTICAL EVAPORATOR (EVP – 301) (TUGAS KHUSUS)

Fungsi : Memekatkan larutan dengan menguapkan kandungan air sebesar 1003,716 kg/jam

Kondisi operasi :

TF = 90 oC = 363 K

Toperasi = 116 oC = 389 K

Poperasi = 1,5 atm

Tipe : Long Tube Vertical Evaporator

Alasan Pemilihan :

Long tube evaporator harganya murah serta pengoperasian lebih mudah (Visual Encyclopedia of Chemical Engineering Equipment,1999). Luas perpindahan panasnya besar sehingga dapat menguapkan sejumlah

besar air untuk membuat larutan pekat dengan kadar yang diinginkan (Ulrich,1984).

Koefisien Transfer panas cukup besar sehingga baik digunakan untuk perbedaan temperatur yang rendah atau tinggi (Perry,1999)

A. Perhitungan Neraca Massa Gambar : EV - 301 S, TS1 TS2 L1, X1 F, XF, TF T1 12 13 14 V2, T2

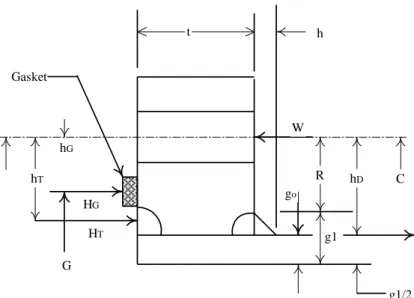

Gambar F-1 Aliran pada Evaporator (EVP-301) Data operasi: F = 13.479,7863 kg/jam Xf = 46 % X1 = 95 % TF = 90 oC TS1 = 140 oC Keterangan :

- Aliran 12 : Aliran larutan C4H2O3 dari MP-02

- Aliran 13 : Aliran larutan C4H2O3 pekat menuju CR – 301 - Aliran 14 : Aliran uap dari EVP - 301

1. Komposisi Input EVP – 301

C4H2O3 = 2.552,0456 kg/jam H2O = 1.003,7164 kg/jam Total = 3.555,762 kg/jam

2. Komposisi output EVP – 301

Komposisi keluar Evaporator (Aliran 13) C4H2O3 = 2552,0456 kg/jam

H2O = 155,8025 kg/jam Total = 2.707,4881 kg/jam

Komposisi air yang teruapkan = 3.555,762 – 2.707,4881 = 847,9138 kg/jam

Jadi komposisi keluar Evaporator (Aliaran 14) = H2O = 847,9138 kg/jam

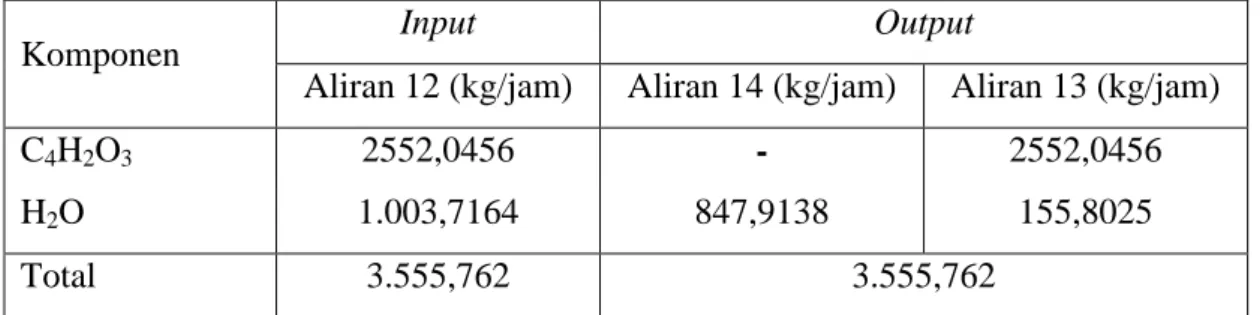

Tabel F.1. Neraca Massa di Evaporator (EVP – 301)

B. Perhitungan Neraca Panas

Temperatur masuk = 363 K Temperatur keluar = 389 K

Komponen Input Output

Aliran 12 (kg/jam) Aliran 14 (kg/jam) Aliran 13 (kg/jam)

C4H2O3 2552,0456 - 2552,0456

H2O 1.003,7164 847,9138 155,8025

Tabel F.2 Konstanta untuk mencari kapasitas panas, Cp, kJ/kmol Komponen A B C D C4H2O3 H2O -1,2662E+01 1,8296E+01 1,0564E+00 0,4721E+00 -2,3200E-03 -1,3400E+03 0,0000E+00 0,0000E+00 Sumber: (Yaws, 1999) 1. Panas masuk

Tabel F.3. Panas umpan masuk (aliran 12) Komponen Massa (kmol/jam) ∫ Cp dT Q = m ∫ Cp dT (kJ) C4H2O3 H2O 64,4197 398,1475 1511,3170 749,9567 97.358,6021 298.593,3828 Total 395.951,9849 2. Panas keluar

Tabel F.4 Panas produk liquid (Aliran 13) Komponen Massa (kmol/jam) ∫ Cp.dT (kJ/kmol) Q2 (kJ/jam ) C4H2O3 H2O 64,4197 16,6667 14.588,9613 6.951,2441 939.816,6271 115.854,0570 Total 1.055.670,6841 3. Panas penguapan, ΔH298

Tabel F.5 Panas penguapan H2O (aliran 14)

Komponen W (kmol/jam ) Hn ( kJ/kmol ) Tc Tr H2O 381,4808 41.875,2033 647,1 0,602

H pada suhu lain : 38 , 0 1 1 2 1 1 2 Tr Tr H H (Smith,1949. pg. 131) Komponen Hv ( kJ/kmol) Hv (Q3), kJ H2O 40.885,7531 15.597.131,2270 Total 15.597.131,2270

Q total = 1.055.670,6841 kJ/jam + 15.597.131,2270 kJ/jam = 16.652.801,9111 kJ/jam

4. Kebutuhan steam

Persamaan neraca panas pada Evaporator (EV-301) Qmasuk = Qkeluar Q12 + QS = Q13 + Q14

Sehingga untuk menghitung jumlah panas yang harus di-supply atau yang dibutuhkan oleh fluida pemanas adalah:

QS = (Q13 + Q14) – Q12

= (1.055.670,6841 + 15.597.131.2270) – (395.951,9849) = 16.256.849,9262 kJ/jam

Dengan demikian beban panas Evaporator sebesar 16.256.849,9262 kJ/jam

Media pemanas yang digunakan adalah saturated steam dengan suhu 140oC Dengan data sebagai berikut :

Entalpi saturated liquid, HL = 589,13 kJ/kg Entalpi saturated vapor, Hv = 2.733,9 kJ/kg Panas laten, λ = 2.144,77 kJ/kg Banyaknya steam yang dibutuhkan :

Qs Ms = 77 , 144 . 2 ,9262 16.256.849 7.579,7638 kg/jam

Panas yang dibawa steam masuk, Qsi : Qsi = Ms x Hv

= 7.579,7638 kg/jam x 2.733,9 kJ/kg = 20.722.316,2528 kJ/jam

Panas yang dibawa steam keluar, Qso : Qso = Ms x HL

= 7.579,7638 kg/jam x 589,13 kJ/kg = 4.465.466,2475 kJ/jam

Tabel F.6 Neraca panas Evaporator (EV-301)

Keterangan Panas Masuk (kJ) Panas Keluar (kJ)

Q12 395.951,9849 Q13 1.055.670,6841 Q14 15.597.131.227 Qsi 20.722.316,2528 Qso 4.465.466,2475 Total 21.118.268,2377 21.118.268,2377

C. Perhitungan Dimensi Evaporator 1. Menentukan Dimensi Deflector

L = 1059,101 kg/m3

Kecepatan uap:

Kecepatan uap max 18,04 ft/det = 5,5 m/s (hugot)

u = 0,035 V L (Coulson vol 6, 1983)

dimana: u = kecepatan uap, m/s ρv = densitas uap, kg/m3 ρL = densitas liquid, kg/m3 u = 0,035 460 , 1 101 , 1059 u = 0,9427 m/s u = 3.393,5863 m/jam

Laju volumetrik uap =

460 , 1 655 , 866 . 6 = 4.703,1003 m3/jam

a. Menentukan Diameter Shell (D)

Diameter shell deflecor dihitung dengan menggunakan persamaan:

Q = π D u 4 1 2 4.703,1003 = ¼ x x D2 x 3.393,5863 D2 = 1,7646 m2 D = 1,3284 m D = 4,3582 ft D = 52,2979 in

b. Menentukan Volume Shell Diambil H = ID

Waktu tinggal cairan selama 5-10 menit (Ulrich,1984) Diambil waktu tinggal = 5 menit

Jumlah cairan yang ditampung = 6.613,1313 jam kg x menit 60 jam 1 x 5 menit = 551,0943 kg

Volume cairan yang ditampung di evaporator =

L

ρ cairan massa

= 0,5203 m3

Tinggi cairan dalam evaporator :

V = 14πD 2 .ZL ZL = 2 7646 , 1 4 5203 , 0 = 0,3755 m = 1,23 ft

c. Menentukan tebal shell

c 0,6P f.E P.r t i s

(Brownell & Young : 254)

Dimana :

ts = ketebalan dinding shell, in Pd = tekanan desain, psi

ri = jari-jari tangki, in

f = nilai tegangan material, psi untuk material Stainless steel SA-167 grade 11 tipe 316.

= 17.900 psi (Brownell and Young, 1959 untuk T = 300 F)

joint)

C = korosi yang diizinkan = 0,25 in

mix = 1.059 kg/m3 = 66,117 lb/ft3

Poperasi = 1,5 atm = 22,04 psi

Phidrostatis = ρ x 144 ) / (g gc H =

144 1 3582 , 4 117 , 66 x = 2,0010 psiTekanan desain 5-10% diatas tekanan kerja absolut (Coulson,1988) Tekanan desain yang dipilih 10% diatasnya (Rules of thumb,Walas,1988) Pdesain = 1,1.( Poperasi + P hidrostatis)

Pdesain = 1,1 x (22,04 + 2,001) = 26,445 psi = 1,79 atm Sehingga tebal shell :

25 , 0 445 , 26 6 , 0 8 , 0 900 . 17 2 2979 , 52 445 , 26 ts ts = 0,2983 in standarisasi ts =38in

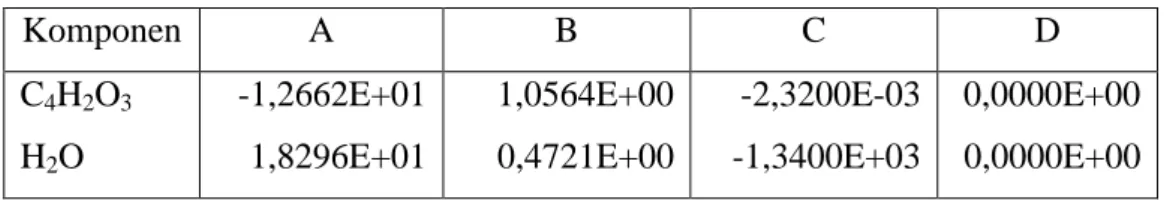

Tutup atas dan tutup bawah berbentuk torishpherical. Tebal dan tinggi head dihitung dengan menggunakan persamaan berikut :

C 0,2P 2.f.E

0,885.P.r

t c

h (Brownell and Young,1959,hal. 258)

Dimana rc = ID 25 , 0 445 , 26 2 , 0 8 , 0 17900 2 2 2979 , 52 445 , 26 885 , 0 th th = 0,2927 in standarisasi th = 8 3 in

Tinggi Dish Head

Gambar F-2. Dimensi Thorishperical head

OD = ID + 2.ts = 52,2979 + 2 (0,375) = 53,0479 in icr = 3,,25 in ID B A h sf r i c r C a OD

AB = 2 ID – icr = 3,25 2 297 , 52 = 22,8989 in BC = rc – icr = 52,2979 – 3,25 = 49,0479 in b = rc – (BC)2 (AB)2 = 52,2979 -

2 2 8989 , 22 0479 , 49 = 8,92 insf = 3 in ( Tabel 5.6 Brownell & Young )

Tinggi dish head = b + sf + th = 8,92 + 3 + 0,375 = 12,2232 in

Tinggi total deflecor evaporator = tinggi cairan + disengagement space

= 1,23 + 5,368 ft

= 6,608 ft

= 2,014 m

= 79,296 in

2. Perancangan Dimensi Heat Exchanger Evaporator

Untuk pemanasan menggunakan steam, range UD sebesar 100 – 500 Btu/hr.ft2.oF (Kern,1965)

Dipilih :

UD = 110 Btu/hr.ft2.oF

Fluida panas (shell) Tin = 140 oC = 284 oF Tout = 140 oC = 284 oF W = 7.579,7638 kg/jam = 16.710,500 lb/jam

Fluida dingin (tube) tin = 90 oC = 194 oF tout = 116 oC = 241 oF w = 13.479,7863 kg/jam = 29.717,8064 lb/jam

Menghitung ∆TLMTD ∆TLMTD = ) ( ) ( ) ( ) ( 1 2 2 1 1 2 2 1 t T t T Ln t T t T = 63,78 oF

Pemanasan dari suhu umpan ke suhu titik didih 116°C, jumlah panas yang harus di-supply atau yang dibutuhkan oleh fluida dingin adalah

16.256.849,9262 kJ/jam.

Q = 16.256.849,9262 kj/jam = 15.408.460,1123 Btu/jam

Luas perpindahan panas :

A = T U Q D. = 3.242,5326 ft2

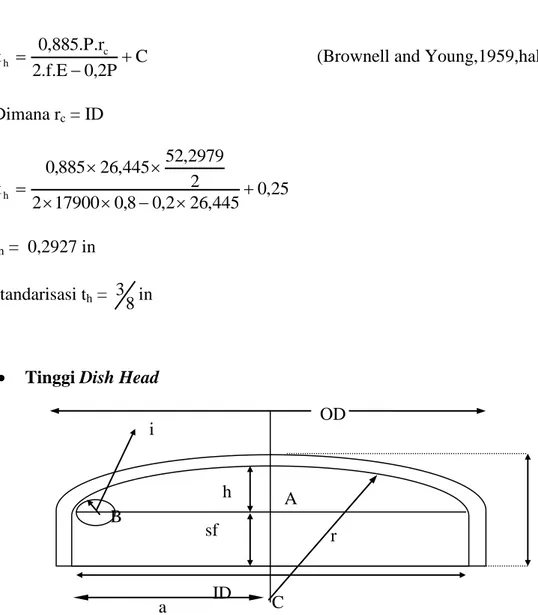

b. Menentukan dimensi tube :

Dari Kern,1965, untuk Long - Tube Vertical Evaporators, umumnya OD tube = 1 - 2 in umumnya panjang tube 12-24 ft.

Dipilih:

Panjang tube = 24 ft OD tube = 1 in

BWG = 16

Pitch = 1 1/4 in. square pitch

Passes = 1

Dari tabel 10, Kern 1965, diperoleh:

Wall Thickness = 0,065 in Flow area per tube (at’) = 0,594 in2 Surface per lin ft (a”) = 0,2618 ft2

c. Menghitung jumlah tube (Nt) Nt = 0,2618 x 24 5326 , 242 . 3 ' L.a' A = 516 tubes

Untuk 1 – 1 exchanger atau hanya 1 lewatan Dari tabel 9 Kern diperoleh:

Nt = 522 buah ID shell = 35 in = 2,9167 ft d. Koreksi koefisien UD: A = 522 x 24 x 0,2618 = 3.279,8304 ft2 ΔT A Q U . D = 24 8304 , 279 . 3 9262 , 849 . 256 . 16 = 108,7484 Btu/hr ft2 F

e. Menghitung flow area tube, (as) at = n a Nt t 144 ' = 2,1533 ft2

f. Menghitung mass velocity tube (Gt) Gt = t a w = 13.801,3918 lb/hr.ft2

g. Menghitung bilangan reynold di tube Ret = t G D Pada tav = 217oF, = 0,3603 cp = 0,8716 lb/ft.hr Ret = 0,8716 8 13.801,391 12 725 , 0 = 1.148,0072 h. Kondensasi steam ho = 1.500 btu/hr.ft2.°F

i. Menentukan dimensi shell ID shell = 35 in

Passes = 1

Baffle space = 35 in

c’ = (Pt – tube OD) = (1 ¼ – 1) = 0,25

j. Menghitung flow area shell (as) as = Pt B c ID 144 ' = 1,7014 ft2

k. Menghitung mass velocity shell (Gs) Gs = s a W = 9.821,6809 lb/hr.ft2

l. Menghitung bilangan reynold di shell Res =

Gs D

Pada tav = 284 oF, μ = 0,0150 cp = 0,0363 lb/ft.jam Dari gambar 28 Kern, 1965, hal 838. De = 0,99 in = 0,0825 ft

Res = 0363 , 0 9.821,6809 0825 , 0 = 22.322,0021

Dari gambar 24 Kern, 1965, hal 834 diperoleh jH = 93

ho = t k c De k jH 3 1 3 1 5136 , 0 0363 , 0 1634 , 0 99 , 0 5136 , 0 93 s ho = 128,1469 Btu/hr ft2 oF

m. Menghitung temperatur dinding

tw = (Tc tc) hio ho ho tc t = 217,373 +

284 217,373

128.1469 1500 1500 = 278 °F Pada tw = 278°F, μw = 0,0102 cp = 0,0248 lb/ft.hr14 , 0 w t Θs = 0,03630,02480,14 = 1,0549 Corrected coefficient, ho = s s hio = 135,186 btu/hr.ft2.°F

n. Menghitung clean overall coefficients (Uc)

Uc = o io o io

h

h

h

h

= 1500 135,186 1500 135,186 = 124,009o. Menghitung Dirt factor (RD) Rd = D C D C U U U U = 0,0011 (Rd yang diperlukan 0,001)

p. Menghitung pressure drop (ΔP) 1). Pressure drop tube (ΔPt)

t t t s D n L G f P 10 2 10 22 , 5 2 1 (Kern,1965) Diketahui: Specific gravity = 0,006

1 006 , 0 12 87 , 0 10 22 , 5 1 24 3918 , 801 . 13 0,0005 2 1 10 2 Pt = 0,1003 psi

Untuk Gt = 13.801,3918 lb/hr.ft2 dari gambar 27, Kern, 1965 Diperoleh V2/2g = 0,001 g 2 v s n 4 P 2 r = 0,001 006 , 0 1 4 = 0,6642 psi Sehingga: ΔPT = ΔPt + ΔPr = 0,1003 + 0,6642 = 0,7645 psi

ΔPT memenuhi ∆P max yang diijinkan yaitu 2 psi (Kern,1965)

2). Pressure drop shell (ΔPs)

ΔPs = s s D x x N D fG e s s 10 2 10 22 , 5 ) 1 ( Diketahui :

Pada tc = 284 oF, specific gravity s = 1,3195

untuk Res = 22.322,0021 diperoleh f = 0,0018 (fig. 29 Kern 1965, hal 839) no. of crosses, N + 1 = 12 L/B

= 8,22 ≈ 9 IDs = 35 /12 = 2,9167 ft

ΔPs = 0549 , 1 3195 , 1 0825 , 0 10 22 , 5 9 9167 , 2 9.821,6809 0018 , 0 10 2 = 0,008 psi

ΔPT memenuhi ∆P max untuk yaitu 10 psi (Kern,1988 hal 165)

3. Mekanikal desain shell and tube

a. Desain Tube

Material : SA-240 ( Stainless steel )

Susunan : Square Pitch

Faktor design : 20% Dimensi Tube (Kern,1950)

BWG : 16

ODt : 1 in

IDt : 0,87 in

Surface per line, a” : 0,2618 ft2/ft Flow area per tube,at’ : 0,594 in2

Long tube : 24 ft Jumlah tube : 522 tube Susunan Tube : Square pitch Panjang pitch, Pt’ : 1 ¼ in Clearance, C' : Pt - ODt

0

,2

5

1,25

Gambar F.3 Susuan Tube

Luas penampang 1 tube = 1/4

ODt

2 = ¼ x 3,14 x 12 = 0,785 in2 = 0,0055 ft2Luas penampang total tube = Luas tube x jumlah tube = 0,0055 x 522

= 2,871 ft2

Volume 1 tube =1/4

IDt 2L =143,140,87224in = 14,26 in3Volume total tube = 0,00001638 x 14,26 in3 x 522 tube = 0,122 m3

b. Desain Shell

f, stress pada 212 F : 17900 psia

E, Welded Joint efficiency : 0,8 (Tabel 13.2 Brownell & young)

Diameter, IDs : 35 in

c, faktor korosi : 0,25

Tebal shell : 3/8 in

Diameter Luar Shell, ODs ODs = IDs + 2 (tshell) = 35 in + 2 (3/8) in

= 35,75 in = 2,98 ft

Panjang shell (Ls)

Diambil : flanged shell (FL) = 2 x 2 in = 4 in = 1/3 ft Panjang shell : Panjang tube + fL

: 24 ft + 1/3 ft

: 24 1/3 ft = 7,41 m = 291,96 in

Volume total shell = ¼ x π x IDs2 x L

= ¼ x 3,14 x (35)2 x 291,96 = 279.832,875 in3

= 4,58 m3

Volume shell tanpa tube = Volume total shell – Volume total tube = 4,58 m3 – 0,122 m3

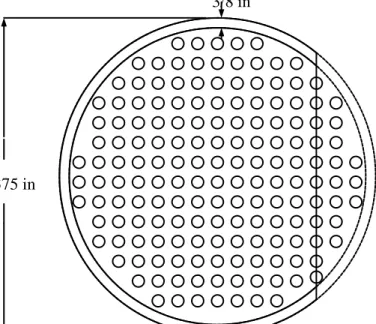

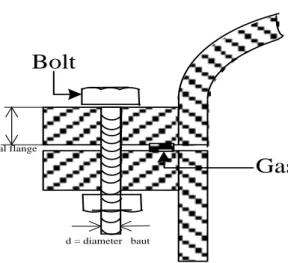

c. Tube Sheet

Tubesheet berupa pelat berbentuk lingkaran dan berfungsi sebagai pemegang ujung-ujung tube dan pembatas aliran fluida disisi shell dan tube.

Pemasangan tube pada Evaporator (EV-301), menggunakan teknik pengelasan (welded)

Gambar. F-4. Tube sheet dengan teknik pengelasan

Material tube sheet : SA-129 C

Maximum allowable stress, f : 10.500,00 psia

Spec. Min Tensile : 42.000 psia

Perhitungan Tebal Tube Sheet

2 1 2 S P FG T Dimana,

T = Tebal pelat dari tube sheet yang efektif, inch

S = tegangan tarik yang diijinkan pada suhu perencanaan dari bahan Tube sheet, psia

F = 1, berdasarkan nilai ts/IDs pada grafik 5.3 APK G = Diameter sebelah dalam shell, inch

Maka,

1. Tebal tube sheet:

2 1 00 , 10500 445 , 26 2 35 1 psi psi in T = 0,878 inch

Digunakan tebal standar 1 in = 0,083 ft

2. Luas tube sheet:

ATS = ¼ x x IDs2 - ¼ x x ODt2 = ¼ x x 352 - ¼ x x 12 ATS = 960,84 in2

= 6,67 ft2

3. Volume tube sheet: VTS = ATS x tTS

VTS = 6,67 ft2 x 0,083 ft = 0,55 ft3

4. Berat tube sheet :

WTS = VTS x TS x jumlah tube sheet WTS = 0,55 ft3 x 490 lb/ft3 x 2

= 539 lb = 244,48 kg

d. Desain Baffle

Tube pada EV-301 disangga dengan menggunakan baffle tipe segmen tunggal, sebab tipe segmen ini adalah tipe baffle yang paling sering digunakan, dipasang tegak lurus terhadap tube. Disamping membelokkan arah aliran, sekat ini juga berfungsi untuk menyangga tube.

Baffle cut = 25 % x IDs

sebab pada kondisi ini akan terjadi perpindahan panas yang baik serta penurunan tekanan yang tidak terlalu besar (Tunggul,1992)

IDs = diameter dalam shell = 35 in

= 2,9167 ft

Maka baffle cut = 0,25 x 2,9167 ft = 0,7291 ft Luas baffle cut = 0,25 x luas tube sheet

= 0,25 x 6,67 = 1,67 ft2

Baffle space = IDs

= 35 in = 2,9167 ft

Berat Baffle = jumlah baffle x volume x densitas stainless steel = 9 x (6,67 – 2,871 – 1,67) x 3/8 x 490 lb/ft3

3/8 in

35,375 in

Gambar F-5. penampang baffle dengan 25 % baffle cut

e. Head Stationer

Head stationer merupakan salah satu bagian ujung dari penukar kalor. Pada bagian ini terdapat saluran masuk fluida yang akan mengalir ke dalam tube. Tipe Stationary Head : Tipe B, Bonnet ( Standart TEMA )

Alasan Pemilihan : Tipe ini sangat sesuai digunakan pada Heat Exchanger pada kondisi temperatur sedang sampai tinggi karena mudah diisolasi secara efektif. Pembersihan tube hanya dapat dilakukan dengan membuka head.

Gambar. F-6, Head Stationer Type B, bonnet (standart TEMA)

4. Menghitung isolasi

a. Menghitung isolasi Deflector

Bahan isolator yang digunakan adalah Magnesia 85%, memiliki konduktivitas termal yang kecil sehingga efektif sebagai isolator. Sifat-sifat fisis:

Konduktivitas termal (k) = 0,035 Btu/hr.ft2oF Emisivitas (ε) = 0,6

Densitas (ρ) = 271 kg/m3 (Geankoplis,Tabel.A.3-15,1979)

Perpindahan panas yang terjadi adalah perpindahan panas dari dinding tangki ke dinding isolasi secara konduksi, kemudian dari dinding isolasi ke udara secara konveksi dan radiasi.

Perpindahan panas konduksi dalam silinder berlapis yang disusun seri seperti gambar berikut ini:

Gambar F.7. Profil isolasi

Perpindahan panas melalui tiap lapis tahanan dihitung dengan hukum Fourier dan A = 2πrL, diperoleh:

Jika perpindahan panas disertai dengan konveksi dan radiasi, maka persamaan dituliskan:

Jika diaplikasikan dalam perhitungan perancangan vessel maka diperoleh:

2 2 3 1 1 2 1 ln ln ) ( 2 k r r k r r T T L Q u

3 2 2 3 1 1 2 1 1 ln ln ) ( 2 r h h k r r k r r T T L Q r c u r1 r1 r3 r1 r2 T2 T1 T3 Tu r2 r3

( ) 1 ln ln ) ( 2 2 2 2 1 2 1 is r c is is p u x r h h k r x r k r r T T L Q Keterangan :

xis = tebal isolasi, ft

r1 = jari – jari dalam tangki, ft

r2 = jari – jari luar tangki = r1 + tebal tangki,ft r3 = jari – jari luar isolasi = r2 + tebal isolasi, ft

T1 = temperatur permukaan plat tangki bagian dalam , oF T2 = temperatur permukaan plat tangki bagian luar, oF Ti = temperatur luar isolasi , oF

Tu = temperatur udara, oF

k1 = kp = konduktivitas termal plat, Btu/ jam.ft2oF k2 = kis = konduktivitas termal isolasi , Btu/ jam.ft2oF hc = koefisien konveksi, Btu/ jam.ft2oF

hr = koefisien radiasi, Btu/ jam.ft2oF

1. Menghitung temperatur permukaan isolasi luar

Temperatur permukaan dinding luar dihitung dengan persamaan berikut:

(J P Holman, 9th ed. 2002).

Keterangan:

= fluk radiasi matahari = 500 W/m² αsun = absorptivitas material untuk radiasi matahari = 0,18

αlow. temp = absorptivitas untuk radiasi matahari pd 25oC = 0,8

σ = konstanta Boltzman = 5,7 ×10-08 W/m2K4 sun A q

4 4

. surr temp low sun sun T T A q Tsurr = temperatur lingkungan, = 298 K T = Temperatur permukaan plat luar (lapis cat putih)

Temperatur permukaan plat luar (T3) = 315,2 K = 42,2oC = 107,96oF

2. Perpindahan panas dari dinding isolasi ke udara

Koefisien radiasi dihitung dengan persamaan berikut:

(Geankoplis, 1993, hal 279)

Keterangan:

Tu = temperatur udara = 298 K = 77 °F

ε = emisivitas bahan isolator = 0,6 (Tabel 4.1, Kern) Ti = temperatur isolator = 315,2 K = 108 F

hr = koef. panas radiasi

hr = 3,9293 W/m².K = 0,692 Btu/hr ft2 °F

Koefisien konveksi dihitung dengan persamaan berikut:

Temperatur dinding tangki lebih panas dari temperatur udara luar sehingga panas mengalir dari dinding tangki ke lingkungan. Perpindahan panas dari dinding ke udara secara konveksi bebas dihitung dengan persamaan : Qc = hc. A. ∆t u i u i r T T T T h (5,676)( /100)4 ( /100)4 298 2 , 315 ) 100 / 298 ( ) 100 / 2 , 315 ( ) 676 , 5 )( 6 , 0 ( 4 4 r h

Dari tabel 4.7-2 Geankoplis, 1993, hal 256, untuk konveksi bebas dari udara (1 atm) ke permukaan silinder:

NGrNPr = 103 – 109 , hc =

4 1 37 , 1 L T NGrNPr = > 109 , hc = 1,24

T 13 Dimana: hc = Koefisien konveksi, W/m².K ΔT = Perbedaan Tisolator dan Tudara, K L = tinggi shell, m= 2,014 m = 6,608 ft Udara :

Tf = ½ (Ti + Tu) = 306,6 K

Sifat Udara pada : 306,6 K = 92,48 oF (Geankoplis, 1993, App. A.3-3) νf = 0,861 m³/kg ρf = 1/ νf = 1,1614 kg/m³ = 0,0725 lb/ft3 Cpf = 1,0048 kJ/kgK = 0,2399 Btu/lb oF µf = 1,881 × 10-5 Pa.s kf = 0,0263 W/mK = 0,0152 Btu/jam lb oF β = 1/Tf = 0,0108/ oF = 3,2616 × 10-3 /K Bilangan Grashoff:

(SI) (Geankoplis, 1993, hal 254)

Gr = 1,7132 ×1010 2 f 2 f 3 t . g . . . L Gr

Bilangan Prandl:

(SI) (Geankoplis, 1993, hal 254)

Pr = 7,1864 × 10-4 NGrNPr = (1,7132 ×1010) × (7,1864 × 10-4) = 1,2312 × 107 Sehingga: hc = 1,24

T 13 hc = 1,24

17,2

13 hc = 2,5252466 W/m².K hc + hr = (3,9293 + 2,5252466) W/m².K = 6,4545 W/m².K Panas hilang dari dinding isolasi ke udara: Q1 = (hc + hf) 2 π r3 L (Ti – Tu)

= 6,4545 × 2 × 3,14 × r3 × 2,014 × (315,2 – 298) = 1.404,1423 r3 (J/s)

Panas yang keluar lewat dinding:

Data perhitungan: r1 = 52,2979 in = 1,3283 m r2 = 52,6729 in = 1,3378 m T1 = 116oC = 389 K k . Cp Pr

3 2 2 3 1 1 2 1 2 1 ln ln ) ( 2 r h h k r r k r r T T L Q r c u Tu = 25oC = 298 K

k1 = kp = 21 Btu/ jam.ft oF = 36,345 W/m K k2 = 0,035 Btu/hr.ft oF = 0,0606 W/m K

Panas yang keluar lewat dinding harus sama dengan panas yang hilang dari dinding isolasi ke udara (Q1 = Q2 ), sehingga:

1.404,1423 r3 =

3

3 6,4545 1 0606 , 0 1,3378 ln 345 , 36 1,3283 1,3378 ln 298 389 2,014 14 , 3 2 r r Dari iterasi diperoleh r3 = 1,3775 m

Tebal isolasi (xis) = r3 – r2

= (1,3775 – 1,3378) m = 0,03968 m

= 0,1301 ft

Ketebalan isolator harus di cek terhadap ketebalan kritik isolator. Nilainya lebih kecil atau lebih besar. Hal ini disebabkan pada sistem silinder, luas area perpindahan panas semakin meningkat seiring dengan meningkatnya ketebalan isolator atau jari-jari isolator. Berikut ini adalah langkah-langkah perhitungan ketebalan kritik.

Diketahui :

Konduktivitas panas isolator (k2) = 0,0606 W/m K Koefisien perpindahan panas konveksi ke udara (hc) = 3,2008 W/m².K

m K m W K m W h k r c c 0,0239976 / 5252 , 2 / 0606 , 0 2 2 (Kern, 1950, hal.20)

Diketahui nilai r1 sebesar 1,3283 m. Nilai r1 lebih besar daripada ketebalan kritik. Oleh karena itu, panggunaan isolator tidak menyebabkan panas yang keluar bertambah besar.

Panas hilang dari permukaan isolasi ke udara: Qloss = Q1 = 1.404,1423 r3

= 1.404,1423 × 1,3775 = 1.934,3134 J/s = 6.963,5283 kJ/hr

b. Menghitung isolasi Sheel and Tube

Bahan isolator yang digunakan adalah Magnesia 85%, memiliki

Perpindahan panas konduksi dalam silinder berlapis yang disusun seri seperti ditunjukkan gambar F.7.

1. Menghitung temperatur permukaan isolasi luar

Temperatur permukaan dinding luar dihitung dengan persamaan berikut:

(J P Holman, 9th ed. 2002).

Keterangan:

= fluk radiasi matahari =500 W/m² αsun = absorptivitas material untuk radiasi matahari = 0,18

sun A q

4 4

. surr temp low sun sun T T A q αlow. temp = absorptivitas untuk radiasi matahari pd 25o

C = 0,8

σ = konstanta Boltzman = 5,7 ×10-08 W/m2K4 Tsurr = temperatur lingkungan, = 298 K

T = Temperatur permukaan plat luar (lapis cat putih)

Temperatur permukaan plat luar (T3) = 315,2 K = 42,2oC = 107,96oF

2. Perpindahan panas dari dinding isolasi ke udara

Koefisien radiasi dihitung dengan persamaan berikut:

(Geankoplis, 1993, hal 279)

Keterangan:

Tu = temperatur udara = 298 K = 77 °F

ε = emisivitas bahan isolator = 0,6 (Tabel 4.1, Kern) Ti = temperatur isolator = 315,2 K = 108 F

hr = koef. panas radiasi

hr = 3,9293 W/m².K = 0,692 Btu/hr ft2 °F

Koefisien konveksi dihitung dengan persamaan berikut:

Temperatur dinding tangki lebih panas dari temperatur udara luar sehingga panas mengalir dari dinding tangki ke lingkungan. Perpindahan panas dari dinding ke udara secara konveksi bebas dihitung dengan persamaan : u i u i r T T T T h 4 4 ) 100 / ( ) 100 / ( ) 676 , 5 ( 298 2 , 315 ) 100 / 298 ( ) 100 / 2 , 315 ( ) 676 , 5 )( 6 , 0 ( 4 4 r h

Qc = hc. A. ∆t

Dari tabel 4.7-2 Geankoplis, 1993, hal 256, untuk konveksi bebas dari udara (1 atm) ke permukaan silinder:

NGrNPr = 103 – 109 , hc =

4 1 37 , 1 L T NGrNPr = > 109 , hc = 1,24

T 13 Dimana: hc = Koefisien konveksi, W/m².K ΔT = Perbedaan Tisolator dan Tudara, K L = tinggi shell, m= 24 ft = 7,3152 m Udara :

Tf = ½ (Ti + Tu) = 306,6 K

Sifat Udara pada : 306,6 K = 92,48 oF (Geankoplis, 1993, App. A.3-3) νf = 0,861 m³/kg ρf = 1/ νf = 1,1614 kg/m³ = 0,0725 lb/ft3 Cpf = 1,0048 kJ/kgK = 0,2399 Btu/lb oF µf = 1,881 × 10-5 Pa.s kf = 0,0263 W/mK = 0,0152 Btu/jam lb oF β = 1/Tf = 0,0108/ oF = 3,2616 × 10-3 /K Bilangan Grashoff:

(SI) (Geankoplis, 1993, hal 254)

2 f 2 f 3 t . g . . . L Gr

Gr = 8,2095 ×1011 Bilangan Prandl:

(SI) (Geankoplis, 1993, hal 254)

Pr = 7,1864 × 10-4 NGrNPr = (28,2095 ×1011) × (7,1864 × 10-4) = 5,8997 × 108 Sehingga: hc =

4 1 37 , 1 L T hc = 1,2605 W/m².K hc + hr = (3,9293 + 1,2605) W/m².K = 5,1897 W/m².K Panas hilang dari dinding isolasi ke udara: Q1 = (hc + hf) 2 π r3 L (Ti – Tu)

= 5,1897 × 2 × 3,14 × r3 × 7,3152 × (315,2 – 298) = 4.100,7560 r3 (J/s)

Panas yang keluar lewat dinding:

Data perhitungan: r1 = 35 in = 0,8890 m r2 = 35,375 in = 0,8985 m k . Cp Pr

3 2 2 3 1 1 2 1 2 1 ln ln ) ( 2 r h h k r r k r r T T L Q r c u T1 = 236oC = 509 K Tu = 25oC = 298 K

k1 = kp = 21 Btu/ jam.ft oF = 36,345 W/m K k2 = 0,035 Btu/hr.ft oF = 0,0606 W/m K

Panas yang keluar lewat dinding harus sama dengan panas yang hilang dari dinding isolasi ke udara (Q1 = Q2 ), sehingga:

4.100,7560 r3 =

3

3 5,1897 1 0606 , 0 0,8985 ln 345 , 36 0,8890 0,8985 ln 298 509 7,3152 14 , 3 2 r r Dari iterasi diperoleh r3 = 1,0219 m

Tebal isolasi (xis) = r3 – r2

= (1,0219 – 0,8985) m = 0,1234 m

= 0,4048 ft

Ketebalan isolator harus di cek terhadap ketebalan kritik isolator. Nilainya lebih kecil atau lebih besar. Hal ini disebabkan pada sistem silinder, luas area perpindahan panas semakin meningkat seiring dengan meningkatnya ketebalan isolator atau jari-jari isolator. Berikut ini adalah langkah-langkah perhitungan ketebalan kritik.

Diketahui :

Koefisien perpindahan panas konveksi ke udara (hc) = 3,2008 W/m².K m K m W K m W h k r c c 0,0434 / 499 , 1 / 0606 , 0 2 2 (Kern, 1950, hal.20)

Diketahui nilai r1 sebesar 0,8890 m. Nilai r1 lebih besar daripada ketebalan kritik. Oleh karena itu, panggunaan isolator tidak menyebabkan panas yang keluar bertambah besar.

Panas hilang dari permukaan isolasi ke udara: Qloss = Q1 = 4.100,7560 r3

= 4.100,7560 × 1,0219 = 4.190,6485 J/s = 15.086,3348 kJ/hr

5. Perhitungan Flange

a. Sambungan Head dengan Shell Deflector

Sambungan antara tutup bagian atas bejana dengan bagian shell bejana menggunakan sistem flange dan baut, sedangkan tutup bagian bawah adalah dengan pengelasan. Bahan konstruksi yang dipilih berdasarkan pada kondisi operasi.

Data perancangan:

Tekanan desain = 26,445 psi Temperatur desain = 116 oC

Bolting steel = SA-193, grade B7 (B & Y, 1959, Tabel 13.1) Material gasket = Solid flat metal: Stainless steels

Diameter luar shell = 1,34 m = 53,0479 in Ketebalan shell = 0,375 in

Diameter dalam shell = 1,32 m = 52,2979 in Tegangan dari material flange = 13750 psi Tegangan dari bolting material = 20000 psi

Tipe flange = optional loose type (Fig.12.24,8.a, Brownell and Young, 1959)

Gasket hG t hT HG HT G h W R hD C go g1 g1/2

Gambar F-8 Tipe flange dan dimensinya.

1. Perhitungan Lebar Gasket

Untuk menghitung lebar gasket persamaan yang digunakan:

1) p(m y pm y d d i o

Keterangan:

p = tekanan desain (psi) do = diameter luar gasket (in) di = diameter dalam gasket (in) y = yield stress, lb/in2 (Fig. 12.11) m = faktor gasket (fig. 12.11)

Dari fig 12.11 Brownell and Young, diperoleh : y = 26000 m = 6,50 Sehingga

6,50 1

26,45 6000 2 )(6,50) (26,445 6000 2 d d i o = 1,000512Asumsi bahwa diameter dalam gasket (di) sama dengan diameter dalam shell, yaitu 52,2979 in, sehingga:

do = 1,000512× 52,2979 in = 52,3247 in

Lebar gasket minimum (N)

N = 2 i o d d = 2 2979 , 52 52,3247

= 0,0134 in

Digunakan gasket dengan tebal 3/16 in.

Diameter gasket rata-rata (G) :

G = di + lebar gasket

= 52,2979 + 3/16 = 52,485 in

2. Perhitungan Beban

Dari Fig 12.12, Brownell and Young, kolom 1, tipe 1.a, didapat :

bo = 2 N = 2 16 3 = 0,09375 in bo ≤ 3/16 in, sehingga b = bo = 0,09375 in

Beban terhadap seal gasket Wm2 = Hy = × b × G × y

Wm2 = 3,14 × 0,09375 x 52,485 × 26000 = 401.710,13 lb

Keterangan :

Hy = Berat beban bolt maksimum (lb) b = Effective gasket (in)

Beban untuk menjaga joint tight saat operasi (B & Y,1959, pers. 12.90) :

Hp = 2 b π G m p

= 2 × 0,09375 × 3,14 × 52,485 × 6,50 × 26,445 = 5.311,612 lb

Keterangan :

Hp = Beban join tight (lb) m = Faktor gasket (fig.12.11) b = Effective gasket (in)

G = Diameter gasket rata-rata (in) p = Tekanan operasi (psi)

Beban dari tekanan internal (B & Y, 1959, pers. 12.89) :

H = p 4 G π 2 = 26,445 4 52,485 3,14 2 = 57.186,07 lb

Beban operasi total (B & Y, 1959, pers. 12.91) :

Wm1 = H + Hp

= 57.186,07 lb + 5.311,612 lb = 62.497,68 lb

3. Baut

Berdasarkan perhitungan diatas, diperoleh Wm2 lebih besar daripada Wm1, sehingga, beban pengontrol berada pada Wm2 = 401.710,13 lb. Luas minimum baut dapat dihitung dengan persamaan:

Am2 = a m2 f W = 20000 401.710,13 = 20,085 in2

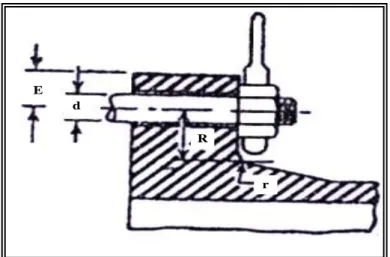

Penentuan ukuran baut diambil dari Brownell and young, 1956, hal.188, Tabel 10-4. Dengan ukuran baut = 1,5 in diperoleh data sebagai berikut :

Root area = 1,294 in2

Bolt spacing standard (BS) = 3,25 in Minimal radian distance (R) = 2 in Edge distance (E) = 1,5 in

Jumlah baut minimum:

= area root Am2 = 2 2 294 , 1 20,085 in in = 15,52 buah

Digunakan jumlah baut sebanyak 16 buah. Dimensi baut digambarkan pada Gambar F.4 berikut.

Gambar F-9 Detail ukuran baut

4. Diameter Flange

Bolt circle diameter (BC) = ID + 2 (1,145 go+ R) = 52,2979 in + 2 [(1,145 ×3,25 in) + 2 in]

= 61,7404 in

Perhitungan diameter flange luar :

Flange OD (A) = bolt cirlce diameter + 2 E = 61,7404 in + 2 (1,5) in = 64,7404 in

5. Koreksi lebar gasket 1

Ab actual = jumlah baut × root area = 16 × 1,294 in2 = 20,704 in2

Lebar gasket minimun :

E d

r R

Nmin = G π y 2 f Abactual allaw = in 485 , 52 3,14 00 60 2 2 20000 20,704 2 psi in = 0,04832 in 6. Perhitungan Moment

a. Untuk kondisi tanpa tekanan dalam

Beban desain diberikan dengan pers. 12.94, B & Y,1959 : W = ½ (Ab + Am2) fa

= ½ (20,704 in2 + 20,0855 in2) (20000 psi) = 407.895,0651 lb

Keterangan :

W = Berat beban (lb)

Am2= Luas baut minimum (in2) Ab = Luas aktual baut (in2) fa = Allowable stress (psi)

Hubungan lever arm diberikan dengan pers. (12.101), B & Y, 1959:

hG = ½ (BC – G) = ½ (61,7404 in – 52,485 in)

= 4,628 in Keterangan :

hG = Tahanan radial circle bolt (in) BC = Bolt circle diameter (in)

G = Diameter gasket rata-rata (in)

Flange moment dihitung sebagai berikut (B & Y, 1959, Tabel 12.4) :

Ma = W × hG

= 407.895,0651 lb × 4,628 in = 1.887.534,414 lb-in

b. Untuk kondisi beroperasi, W = Wm1 (B & Y, 1959, pers. 12.95)

W = 62.497,682 lb

HD = 0,785 B2 p (B & Y, 1959, pers. 12.96)

= 0,785 (52,2979 in)2 (26,445 psi) = 56.778,2141 lb

Keterangan :

HD = Hydrostatic and force pada area dalam flange (lb) B = Diameter dalam flange / OD shell (in)

p = Tekanan operasi (psi)

The lever arm dihitung dengan pers. 12.100 (B & Y, 1959) :

hD = ½ (BC – B)

= ½ (61,7404 in – 52,2979 in) = 4,7212 in

The moment, MD (dari pers. 12.96);

MD = HD × hD

= 56.778,2141 lb × 4,7212 in = 268.064,1437 lb-in

HG dari pers. 12.98 (B & Y, 1959) :

HG = Wm1 – H

= 62.497,6821 lb – 57.186,0699 lb = 5.311,6122 lb

Moment, pers. 12.98 (B & Y, 1959) :

MG = HG × hG

= 5.311,6122 lb × 4,628 in = 24.579,4854 lb-in

HT dihitung dengan pers. 12.97 (B & Y, 1959) :

HT = H – HD = 57.186,0699 lb – 56.778,2141 lb

= 407,8557 lb

Hubungan lever arm pers. 12.102 is:

hT = ½ (hD + hG )

= ½ (4,7212 in + 4,628 in) = 4,6743 in

Flange moments diberikan oleh pers. 12.97 (B & Y, 1959) :

MT = HT × hT

= 407,8557 lb × 4,6743 in = 1.906,4706 lb-in

Jumlah moment untuk kondisi beropersi, Mo dihitung berdasarkan pers. 12.99 (B & Y, 1959):

Mo = MD + MG + MT

= 268.064,1437 lb-in + 24.579,4854 lb-in + 1.906,4706 lb-in = 294.550,0998 lb-in

Karena Ma > Mo, sehingga moment kondisi tanpa tekanan dalam (Ma) yang berfungsi sebagai pengontrol sebesar 1.887.534,414 lb-in

7. Perhitungan tebal flange (B & Y, 1959, pers. 12.85)

Untuk menghitung tebal flange dapat digunakan persamaan sebagai berikut:

t = B f M Y a max K = B A Dimana: A = flange OD B = shell OD K = in 2979 , 52 7404 , 64 in = 1,24

Untuk K = 1,24 maka diperoleh Y = 9 (Brownell and Young,1959, fig. 12.22, hal. 238), sehingga : t = in psia in lb 2979 , 52 20000 414 , 534 . 887 . 1 9 = 4,03 in

d = diameter baut t = tebal flange

Gasket

Bolt

Gambar F-10 Detail untuk flange dan bolt pada head evaporator

a. Sambungan Head Stationer dengan Shell Deflector

Sambungan antara bagian head stationer dengan shell penukar panas menggunakan sistem flange dan baut. Bahan konstruksi yang dipilih berdasarkan pada kondisi operasi.

Data perancangan:

Tekanan desain = 26,445 psi Temperatur desain = 116 oC

Material flange = SA-285, grade C (B & Y, 1959, Tabel 13.1) Bolting steel = SA-193, grade B7 (B & Y, 1959, Tabel 13.1) Material gasket = Solid flat metal: Stainless steels

Diameter dalam shell = 0,889 m = 35 in Ketebalan shell = 0,375 in

Tegangan dari material flange = 13750 psi Tegangan dari bolting material = 20000 psi

Tipe flange = optional loose type

(Fig.12.24,8.a, Brownell and Young, 1959)

1. Perhitungan Lebar Gasket

Untuk menghitung lebar gasket persamaan yang digunakan:

1) p(m y pm y d d i o

(Brownell and Young, 1959, pers. 12.2, hal.226)

Keterangan:

p = tekanan desain (psi) do = diameter luar gasket (in) di = diameter dalam gasket (in) y = yield stress, lb/in2 (Fig. 12.11) m = faktor gasket (fig. 12.11)

Dari fig 12.11 Brownell and Young, diperoleh : y = 26000 m = 6,50 Sehingga

6,50 1

26,445 6000 2 )(6,50) (26,445 6000 2 d d i o = 1,0005123Asumsi bahwa diameter dalam gasket (di) sama dengan diameter luar shell, yaitu 35,75 in, sehingga:

do = 1,0005123 × 35,75 in = 35,7683 in 2. Lebar gasket minimum (N)

N = 2 i o d d = 2 75 , 35 35,7683 = 0,0091 in

Digunakan gasket dengan tebal 3/16 in.

3. Diameter gasket rata-rata (G) : G = di + lebar gasket

= 35,75 + 3/16 = 35,1875 in

2. Perhitungan Beban

Dari Fig 12.12, Brownell and Young, kolom 1, tipe 1.a, didapat :

bo = 2 N = 2 16 3 = 0,09375 in bo ≤ 3/16 in, sehingga b = bo = 0,09375 in

Beban terhadap seal gasket Wm2 = Hy = × b × G × y

Wm2 = 3,14 × 0,09375 × 35,1875 × 26000 = 269.316,3281 lb

Keterangan :

b = Effective gasket (in)

G = Diameter gasket rata-rata (in)

Beban untuk menjaga joint tight saat operasi (B & Y,1959, pers. 12.90) :

Hp = 2 b π G m p

= 2 × 0,09375 × 3,14 × 35,1875 × 6,50 × 29,36 = 3.561,0351 lb

Keterangan :

Hp = Beban join tight (lb) m = Faktor gasket (fig.12.11) b = Effective gasket (in)

G = Diameter gasket rata-rata (in) p = Tekanan operasi (psi)

Beban dari tekanan internal (B & Y, 1959, pers. 12.89) :

H = p 4 G π 2 = 26,445 4 35,1875 3,14 2 = 25.703,3691 lb

Beban operasi total (B & Y, 1959, pers. 12.91) :

Wm1 = H + Hp

= 25.703,3691 lb + 3.561,0351 lb = 29.264,4042 lb

3. Baut

Berdasarkan perhitungan diatas, diperoleh Wm2 lebih besar daripada Wm1, sehingga, beban pengontrol berada pada Wm2 = 269.316,3281 lb. Luas minimum baut dapat dihitung dengan persamaan:

Am2 = a m2 f W = 20000 81 269.316,32 = 13,4658 in2

Penentuan ukuran baut diambil dari Brownell and young, 1956, hal.186, Tabel 10-4. Dengan ukuran baut = 1,5 in diperoleh data sebagai berikut :

Root area = 1,294 in2

Bolt spacing standard (BS) = 3,25 in Minimal radian distance (R) = 2 in Edge distance (E) = 1,5 in

Jumlah baut minimum:

= area root Am2 = 2 2 294 , 1 13,4658 in in = 10,406 buah

4. Diameter Flange

Bolt circle diameter (BC) = ID + 2 (1,145 go+ R) = 35 in + 2 [(1,145 ×3,25 in) + 2 in]

= 44,4425 in

Perhitungan diameter flange luar :

Flange OD (A) = bolt cirlce diameter + 2 E = 44,4425 in + 2 (1,5) in = 47,4425 in

5. Koreksi lebar gasket 1

Ab actual = jumlah baut × root area = 12 × 1,294 in2 = 15,5280 in2

Lebar gasket minimun :

Nmin = G π y 2 f Abactual allaw = in 1/5 35 3,14 00 60 2 2 20000 15,5280 2 psi in = 0,0541 in 6. Perhitungan Moment

a. Untuk kondisi tanpa tekanan dalam

W = ½ (Ab + Am2) fa

= ½ (15,528 in2 + 13,4658 in2) (20000 psi) = 289.938,1641 lb

Keterangan :

W = Berat beban (lb)

Am2= Luas baut minimum (in2) Ab = Luas aktual baut (in2) fa = Allowable stress (psi)

Hubungan lever arm diberikan dengan pers. (12.101), B & Y, 1959:

hG = ½ (BC – G) = ½ (44,4425 in – 35 1/5 in)

= 4,628 in Keterangan :

hG = Tahanan radial circle bolt (in) BC = Bolt circle diameter (in) G = Diameter gasket rata-rata (in)

Flange moment dihitung sebagai berikut (B & Y, 1959, Tabel 12.4) :

Ma = W × hG

= 289.938,1641 lb × 4,628 in = 1.341.688,8542 lb-in

b. Untuk kondisi beroperasi, W = Wm1 (B & Y, 1959, pers. 12.95)

HD = 0,785 B2 p (B & Y, 1959, pers. 12.96)

= 0,785 (35 in)2 (26,445 psi) = 25.430,173 lb

Keterangan :

HD = Hydrostatic and force pada area dalam flange (lb) B = Diameter dalam flange / OD shell (in)

p = Tekanan operasi (psi)

The lever arm dihitung dengan pers. 12.100 (B & Y, 1959) :

hD = ½ (BC – B)

= ½ (44,4425 in – 35 in) = 4,7213 in

The moment, MD (dari pers. 12.96);

MD = HD × hD

= 25.430,173 lb × 4,7213 in = 120.062,205 lb-in

HG dari pers. 12.98 (B & Y, 1959) :

HG = Wm1 – H

= 29.264,4042 lb – 25.703,3691 lb = 3.561,0351 lb

Moment, pers. 12.98 (B & Y, 1959) :

MG = HG × hG

= 16.478,6902 lb-in

HT dihitung dengan pers. 12.97 (B & Y, 1959) :

HT = H – HD = 25.703,3691 lb – 25.430,173

= 273,1960 lb

Hubungan lever arm pers. 12.102 is:

hT = ½ (hD + hG )

= ½ (4,7213 in + 4,628 in) = 4,6743 in

Flange moments diberikan oleh pers. 12.97 (B & Y, 1959) :

MT = HT × hT

= 273,1960 lb × 4,6743 in = 1.277,0203 lb-in

Jumlah moment untuk kondisi beropersi, Mo dihitung berdasarkan pers.

12.99 (B & Y, 1959):

Mo = MD + MG + MT

= 120.062,205 lb-in + 16.478,6902 lb-in + 1.277,0203 lb-in = 137.817,9154 lb-in

Karena Ma > Mo, sehingga moment kondisi tanpa tekanan dalam (Ma) yang berfungsi sebagai pengontrol sebesar 1.341.688,854 lb-in

7. Perhitungan tebal flange (B & Y, 1959, pers. 12.85)

t = B f M Y a max K = B A Dimana: A = flange OD B = shell OD K = in 35 44 , 47 in = 1,355

Untuk K = 1,355 maka diperoleh Y = 7 (Brownell and Young,1959, fig. 12.22, hal. 238), sehingga : t = in psia in lb 35 20000 8542 1.341.688, 7 = 3,66 in

Ketebalan flange yang digunakan 4 in.

5. Desain Perpipaan dan Nozzle a. Umpan Larutan Maleat Anhidrat

Data dari neraca massa :

Laju alir massa , G = 13.479,7863 kg/jam = 3,7443 kg/s

mix = 1075 kg/m3

Bahan pipa yang digunakan = Stainless steel

Di,optimum = 226 G0.5ρ-0.35 (Coulson Vol. 6, 1983,pers. 5.15 hal.161)

= 226

3,7443 kg/s

0,5

1075kg/m3

0,35 = 38,002 mm = 1,49 inDigunakan pipa standart Kern, Tabel 11, 1965

NPS = 2 in Schedule Number = 40 OD = 2,375 in ID = 2,067 in Flow area = 3,356 in2 Berat = 3,653 lb/ft

Spesifikasi nozzle standar dari Brownell and Young, 1959, App. F item 1:

Size = 2 in

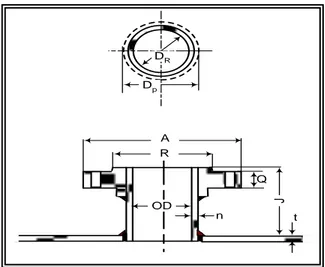

OD of pipe = 2,375 in

Nozzle wall thickness (n) = 0,218

Diameter hole on in reinforcing plate (DR) = 2,5 in

Distance shell to flange face, outside (J) = 6 Distance shell to flange face, inside (K) = 6 Distance from Bottom of tank to center of nozzle :

- Regular, Type H = 7 in

- Low, Type G = 3,5 in

b. Steam Masuk shell

= 2,105 kg/s Densitas, ρ = 0,685 kg/m3

Bahan pipa yang digunakan = Stainless steel

Diameter otimum (Di,optimum) :

Di,optimum = 226 G0.5ρ-0.35 (Coulson Vol. 6, 1983,pers. 5.15 hal.161)

=

0,5

3

0,35 / 685 , 0 / 2,105 226 kg s kg m = 374,319 mm = 14,737 inDigunakan pipa standart Kern, Tabel 11, 1965

NPS = 16 in Schedule Number = 40 OD = 16 in ID = 15 in Flow area = 176 in2 Berat = 82,8 lb/ft

Spesifikasi nozzle standar dari Brownell and Young, 1959, App. F item 1:

Size = 16 in

OD of pipe = 16 in

Nozzle wall thickness (n) = 0,5

Diameter hole on in reinforcing plate (DR) = 16,125 in

Distance shell to flange face, outside (J) = 10 Distance shell to flange face, inside (K) = 8

Distance from Bottom of tank to center of nozzle : - Regular, Type H = 20 in

- Low, Type G = 17,5 in

c. Produk Cairan

Laju alir massa , G = 6.613,1313 kg/jam = 1,8369 kg/s

Densitas campuran, ρmix = 247,13 kg/m3 Bahan pipa yang digunakan = Stainless steel

Diameter optimum (Di,optimum) :

Di,optimum = 226 G0.5ρ-0.35 (Coulson Vol. 6, 1983,pers. 5.15 hal.161)

=

0,5

3

0,35 / 13 , 247 / 1,8369 226 kg s kg m = 44,5274 mm = 1,753 inDigunakan pipa standart Kern, Tabel 11, 1965

NPS = 2 in Schedule Number = 40 OD = 2,375 in ID = 2,067 in Flow area = 3,35 in2 Berat = 3,653 lb/ft

Spesifikasi nozzle standar dari Brownell and Young, 1959, App. F item 1:

Size = 2 in

Nozzle wall thickness (n) = 0.218 in Diameter hole on in reinforcing plate (DR) = 2 ½ in

Distance shell to flange face, outside (J) = 6 in Distance shell to flange face, inside (K) = 6 in Length of side of reinforcing plate, L = 10 Width of reinforcing plate, W = 12,625 Distance from Bottom of tank to center of nozzle :

- Regular, Type H = 7 in

- Low, Type G = 3 ½ in

d. Produk uap

Laju alir massa = 6.866,6550 kg/jam = 1,9074 kg/s

Densitas = 0,8455 kg/m3

Bahan pipa yang digunakan = Stainless steel

Diameter otimum (Di,optimum) :

Dopt = 226 × (1,9074 kg/s)0,5 × (0,8455 kg/m3)-0,35 = 330,9741 mm

= 13,0304 in

Digunakan pipa standart Kern, Tabel 11, 1965

NPS = 14 in

Schedule Number = 40

OD = 14 in

Flow area = 135,3 in2

Berat = 63,4 lb/ft

Spesifikasi nozzle standar dari Brownell and Young, 1959, App. F item 1:

Size = 14 in

OD of pipe = 14 in

Nozzle wall thickness (n) = 0,5 in

Diameter hole on in reinforcing plate (DR) = 14,125 in

Distance shell to flange face, outside (J) = 10 in Distance shell to flange face, inside (K) = 8 in Length of side of reinforcing plate, L = 31 Width of reinforcing plate, W = 38 in Distance from Bottom of tank to center of nozzle :

- Regular, Type H = 18 in

- Low, Type G = 15,5 in

5. Air panas dari shell

Laju alir massa = 7.579,7638 kg/jam = 2,105 kg/s

Densitas = 915 kg/m3 Bahan pipa yang digunakan = Carbon steel Diameter otimum (Di,optimum) :

Dopt = 226 × (2,105 kg/s)0,5 × (915 kg/m3)-0,35 = 32,3902 mm = 1,2752 in

Digunakan pipa standart Kern, Tabel 11, 1965 NPS = 2 in Schedule Number = 40 OD = 2,375 in ID = 2,067 in Flow area = 3,356 in2 Berat = 3,653 lb/ft

Spesifikasi nozzle standar dari Brownell and Young, 1959, App. F item 1:

Size = 2

OD of pipe = 2,375 in

Flange Nozzle thickness (n) = 0,218 Diameter of hole in reinforcing plate (DR) = 2,5 in

Length of side of reinforcing plate, L = 10 Distance shell to flange face, outside (J) = 6 Distance shell to flange face, inside (K) = 6 Width of reinforcing plate, W = 12,625 Distance from Bottom of tank to center of nozzle :

- Regular, Type H = 7 in

DR Dp OD A R J n Q t

Gambar F-11. Dimensi nozzle

6. Menghitung berat total evaporator

Bahan yang digunakan stainless steel (austenitic) AISI 316.

steel

= 490 lb/ft3 (Brownell and Young,1959.hal 156)

a. Berat Shell Deflector

Data perhitungan :

Diameter dalam shell (ID) = 1,3283 m = 4,3581 ft Ketebalan shell (ts) = 0,375 in

Diameter luar shell (OD) = 1,3474 m = 4,4206 ft Tinggi shell (H) = 4,3581 ft

Volume shell = ¼ π × Hs × (OD2 – ID2) = 4

14 ,

3 × 4,3581 ft × 0,5486 ft2

Berat shell = Volume shell × steel = 1,8770 ft3 × 490 lb/ft3 = 919,7571 lb = 418,0714 kg

b. Berat Dish Head Data perhitungan :

Diameter luar head, (OD) = 53,0479 in Ketebalan head (th) = 0,375 in Panjang straight flange = 3 in Inside corner radius = 3,25 in

Untuk th< 1 in (td = ¼ in) perkiraan blank diameter (bd) adalah :

bd = OD + 42 OD

+ 2.Sf + 2/3.icr (Brownell and Young. Eq.5- 12,p.88)

= 62,4776 in = 5,2064 ft

Volume dish head = ¼ π (bd)2 × th

= ¼ π (5,2064)2 (0,03125) = 0,6649 ft3

Berat head atas = Volume head × steel = 0,6649 ft3 × 490 lb/ft3 = 325,8382 lb = 147,79 kg

Volume head bawah = (¼ (bd)2 - ¼ (ODShell HE)2 ) x th

= 0,4472 ft3

Berat head bawah = Volume head × steel = 0,4472 ft3 x 490 lb/ft3 = 219,158 lb

Berat total head = berat head atas + berat head bawah = 325,8382 lb + 219,158 lb

= 544,995 lb = 247,2059 kg

c. Berat shell Heat Exchanger

Data perhitungan :

Diameter dalam shell (ID) = 2,916 ft

Ketebalan shell (ts) = 3/8 in = 0,03125 ft Diameter luar shell (OD) = 2,9791 ft

Tinggi shell (Z) = 24 ft Keliling Lingkaran (K) = 10,205 ft Volume shell = K x Z x ts

= 9,1562 × 24 × 0,03125 = 6,8671 ft3

Berat shell = Volume shell × steel

= 6,8671 ft3 × 490 lb/ft3 = 3.364,9182 lb = 1.526,301 kg

d. Berat Tube Heat Exchanger

Data perhitungan :

Diameter dalam tube (ID) = 0,0725 ft Ketebalan tube (ts) = 0,0108 ft Diameter luar tube (OD) = 0,0833 ft Tinggi tube (Z) = 24 ft Keliling Lingkaran (K) = 0,227 ft Volume tube = K x Z x ts

= 0,227 × 24 × 0,0108 = 0,059 ft3

Berat 1 tube = Volume shell × steel = 0,059 ft3 × 490 lb/ft3 = 29,002 lb = 13,154 kg Berat total tube = 522 x 29,002 lb

= 15.139,044 lb

= 6.866,935 kg

e. Berat Baffle

Berat Baffle (dari perhitungan desain Baffle) = 3.520,83 lb = 1.597,02 kg

f. Berat Tube Sheet

g. Berat Isolator Shell Deflector

Bahan yang digunakan adalah Magnesia 85 %, Densitas = 12 lb/ ft3 Data perhitungan :

Diameter dalam Isolator (ID) = 4,420 ft Ketebalan isolator (ti) = 0,130 ft Diameter luar isolator (OD) = 4,550 ft Tinggi isolator (Z) = 6,6075 ft Keliling Lingkaran (K) = 13,880 ft Volume isolator = K x Z x ts

= 13,880 × 6,6075 × 0,130 = 11,923 ft3

Berat isolator = Volume isolator × = 11,923 ft3× 12 lb/ft3 = 143,0779 lb

= 64,899 kg

h. Berat Isolator Dish Head

Bahan yang digunakan adalah Magnesia 85 %, Densitas = 12 lb/ ft3 Data perhitungan :

Diameter dalam Isolator (ID) = 53,0479 in Ketebalan isolator (ti) = 0,130 ft Diameter luar isolator (OD) = 54,7079 in Panjang straight flange = 3 in

Inside corner radius = 3,25 in

Untuk th< 1 in (td = ¼ in) perkiraan blank diameter (bd) adalah :

bd = OD + 42 OD + 2 . Sf + 2/3 . icr = 64,1771 in = 5,3480 ft Volume isolator = ¼ (bd)2 x th = ¼ (5,3480)2 x 0,03125 = 0,7016 ft3

Berat Isolator atas = Volume Isolator × steel = 0,7016 ft3 × 12 lb/ft3 = 8,419 lb = 3,818 kg

Volume Isolator bawah = (¼ (bd)2 - ¼ (ODShell HE)2 ) x th

= (¼ (5,3480)2 - ¼ (2,9791)2 ) x 0,03125 = 0,484 ft3

Berat Isolator bawah = Volume Isolator × steel

= 0,484 ft3 × 12 lb/ft3 = 5,8068 lb

Berat total Isolator = Berat Isolator atas + Berat Isolator bawah = 8,419 lb + 5,8068 lb

= 14,2258 lb = 6,467 kg

i. Berat Isolator Shell Heat Exchanger Data perhitungan :

Diameter dalam Isolator (ID) = 2,9791 ft Ketebalan isolator (ti) = 0,404 ft Diameter luar Isolator (OD) = 3,3831 ft Tinggi Isolator (Z) = 24 ft Keliling Lingkaran (K) = 9,3543 ft Volume Isolator = K x Z x ti

= 9,3543 ×24 × 0,404 = 90,6992 ft3

Berat Isolator = Volume shell × steel = 90,6992 ft3× 12 lb/ft3 = 1.088,390 lb

= 493,508 kg j. Berat nozzle

Tabel F-7 Perhitungan Berat Nozel

Keterangan Ukuran Nozzle, in Berat Nozzle, lb

Pipa umpan aquous 2 0,6088

Pipa steam masuk 16 110,4000

Pipa produk liquid 2 0,6088

Pipa produk kondensat 14 73,9667

Pipa air panas keluar 2 0,6088

k. Berat bahan dalam Deflector & “Shell and Tube”

Berat liquid pada Deflector

Waktu tinggal Long tube vertical evaporator 5-10 menit (Ulrich,1984) diambil 5 menit = 0,0833333 jam

Pada Deflector Diketahui volume liquid = 6.613,1313 kg/jam W = 6.613,1313 kg/jam x 0,0833 jam

= 550,8738 kg = 1.213,365 lb Berat steam (pemanas)

Kebutuhan steam = 7.579,7638 kg/jam Sehingga berat steam :

W = 7.579,7638 kg/jam × 0,0833 jam = 631,394 kg = 1.391,984 lb

Berat uap air

Berat uap air = 6.866,6550 kg/jam Sehingga berat uap air:

W = 6.866,6550 kg/jam × 0,0833 jam = 571,9923 kg = 1.261,026 lb

Total berat evaporator = 29.326,8062 lb = 13.302,42 kg

7. Desain Sistem Penyangga

Berat untuk perancangan = 1,2 × berat mati evaporator = 1,2 × 13.302,42 kg

= 15.962,904 kg = 35.192,14 lb Evaporator disangga dengan 4 kaki.

Kaki penyangga dilas ditengah – tengah ketingggian (50 % tinggi Deflector). 1. Leg Planning

Digunakan kaki (leg) tipe I-beam dengan pondasi dari cor atau beton.

Gambar F-13. Kaki penyangga tipe I beam

Karena kaki dilas pada pertengahan ketinggian evaporator, maka ketinggian kaki:

(Hleg) = ½ Hr + L

Dimana : Hr : tinggi total Deflector, ft

L : jarak antara bottom Deflector ke pondasi (digunakan 5 ft) Hr = 30,608 ft

Sehingga:

(Hleg) = (½ ×30,608) ft + 5 ft = 20,304 ft = 243,648 in

Digunakan I-beam 8 in (Brownell and Young, App. G, item 2) Dimensi I-beam :

1 1

2 2

Kedalaman beam = 8 in

Lebar flange = 4,171 in

Web thickness = 0,441 in Ketebalan rata-rata flange = 0,425 in

Area of section (A) = 6,71 in2

Berat/ft = 23 lbm

Peletakan dengan beban eksentrik (axis 1-1) : I = 64,2 in4

S = 16 in3 r = 3,09 in

Peletakan tanpa beban eksentrik (axis 2-2) : I = 4,4 in4

S = 2,1 in3 r = 0,81 in

Cek terhadap peletakan sumbu axis 1-1 maupun axis 2-2 . a) Axis 1-1

l/r = 243,648 in / 3,09 in = 78,850 (l/r < 120, memenuhi) (Brownell and Young, 1959, p.201)

Stress kompresif yang diizinkan (fc):

(fc) = ) r . /18000 (l 1 18000 2 2

(Pers. 4.21, brownell and Young, 1959)

= ) 09 , 3 /18000 (243,648 1 18000 2 2

(Brownell and Young, p.201) Jarak antara center line kolom penyangga dengan center line shell (a) dari (gambar F.6) : a = (½ × lebar flange) + 1,5 = (½ × 4,171) + 1,5 = 3,5855 in y = ½ × lebar flange = ½ × 4,171 = 2,0855 in Z = I/y = 64,2/2,0855 = 30,784 in3

Beban kompresi total maksimum tiap leg (P) :

P

Gambar F-14. Sketsa beban tiap lug

n W Σ D n L) (H P 4 P bc w

(Pers. 10.76, Brownell and Young, 1959)

Dimana:

Pw = beban angin total pada permukaan yang terbuka, lbm H = tinggi evaporator di atas pondasi, ft

L = jarak dari fondasi ke bagian bawah Evaporator, ft Dbc = diameter anchor-bolt circle, ft

n = jumlah penyangga, n

= 35.192,14 lbm

Umumnya vessel dengan penyangga lug atau lug supported memiliki ketinggian yang lebih rendah dibandingkan skirt supported vessel, sehingga wind load sangat minor pengaruhnya. Wind load cenderung mempengaruhi vessel jika vessel dalam keadaan kosong. Berat vessel dalam keadaan terisi oleh cairan cenderung stabil (Hal.197, Brownell & Young, 1959). Jadi, nilai Pw = 0, kemudian persamaan di atas menjadi :

n W Σ P = 4 lb 35.192,14 m = 8.798,035 lbm

Menghitung beban eksentrik :

(fec) = Z

a P.

(Pers. 10.98, Brownell and Young, 1959)

= 30,784 3,5855 8.798,035 = 1.024,732 lbm/in2

Luas penampang lintang: f = fc – fec = 7.707,0091 – 1.024,732 = 7.682,277 lbm/in2 A = f P

(Pers. 10.98, Brownell and Young, 1959)

=

7.682,277

8.798,035

= 1,145 in2 < A pada tabel (6,71 in2), maka memenuhi

b) Axis 2-2

(Brownell and Young, 1959, p.201) 2. Lug Planning

P = 8.798,035 lbm

Masing-masing penyangga memiliki 4 baut (bolt)

Beban maksimum tiap baut:

Pbolt =

b

n P

= 2.199,508 lbm

Luas lubang baut:

Abolt =

bolt bolt

f P

(Pers.10.35, Brownell and Young, 1959)

Dengan : fbolt = stress maksimum yang dapat ditahan oleh setiap baut = 12000 psi Abolt = 2 m m /in lb 12.000 lb 2.199,508 = 0,183 in2

Digunakan baut thread standar dengan diameter = 1/2 in (Brownell and Young,Tabel. 10.4, hal.188).

a) Ketebalan plat horizontal

thp= allow y f M 6

(Pers.10.41, Brownell and Young, 1959)

My=

1 1 e l 2 ln 1 4 P(Pers.10.40, Brownell and Young, 1959)

Dimana:

thp = tebal horizontal plat, in

My = bending momen maksimum sepanjang sumbu radial, in-lbm P = beban baut maksimum, lbm

A = panjang kompresi plate digunakan, = ukuran baut + 8 in = 1/2 in + 8 in = 8,5 in h = tinggi gusset = (5/3 x 8,5) = 14,167 in b = lebar gusset, in = ukuran baut + 8 in = 1/2 in + 8 in = 8,5 in

l = jarak radial dari luar horizontal plate luar ke shell, in = 6 in

ì = poisson’ratio (untuk steel, ì = 0,3) (Brownell and Young, 1959) fallow= stress yang diizinkan untuk baut

= 12.000 psi

γ1 = konstanta dari tabel 10.6 Brownell and Young, 1959 e = jarak konsentrasi beban

= setengah dari dimensi nut, in = ½ × 1/2 in = 1/4 in

Ketebalan plat kompresi:

l b

= 8,5 in/6 in = 1,417

Dari Tabel 10.6, Brownell and Young, 1959, diperoleh γ1 = 0,125

My =