PENGEMBANGAN MODEL PENENTUAN PRIORITAS

PENGEMBANGAN MODEL PENENTUAN PRIORITAS

DAN REKOMENDASI PERBAIKAN TERHADAP MODE

DAN REKOMENDASI PERBAIKAN TERHADAP MODE

KEGAGALAN KOMPONEN DENGAN METODOLOGI

KEGAGALAN KOMPONEN DENGAN METODOLOGI

FMEA, FUZZY DAN TOPSIS YANG TERINTEGRASI

FMEA, FUZZY DAN TOPSIS YANG TERINTEGRASI

Pembimbing

:

Ir. Hari Supriyanto, MSIE.

Co-Pembimbing : Ir. Mokh. Suef, MSc (Eng)

Disusun Oleh : Mochammad Basjir

NRP 2507201002

LATAR BELAKANG

LATAR BELAKANG

FMEA

Mengidentifikasi sistem dan

subsistem

Memprioritaskan mode

kegagalan potensial

Menentukan tindakan

Mencegah atau mengurangi

kegagalan

(Shekari, A., 2009).

Kelemahan

1.

Penilaian faktor Severity (S),

Occurance (O) dan Detection (D)

dinyatakan dalam natural language

atau bilangan klasik (crisp) akan

menghasilkan informasi yang tidak

tepat (ambigue) dan bersifat samar

(vague)

2.

Penilaian ketiga parameter (S), (O),

dan (D) diasumsikan memiliki

tingkat kepentingan yang sama

→

secara

relatif

berbeda

ketika

mengimplementasikan dalam dunia

nyata.

3.

Untuk nilai yang sama dari RPN

mungkin menimbulkan representasi

risiko yang berbeda

4.

Keragaman dan kemampuan para

anggota tim FMEA

sangat

penting untuk dipertimbangkan

FMEA

Penilaian

faktor

Severity(S),Occurance

(O)

dan

Detection (D) dinyatakan dalam

bilangan

klasik

(crisp)

akan

menghasilkan informasi yang tidak

tepat (ambigue) dan bersifat samar

(vague ) (Yeh et all., 2007)

(Wang

et all, 2009).

Penilaian faktor Severity

(S), Occurance (O) dan

Detection (D) dalam logika

klasik (crisp number)

Fuzzy set theory

Fuzzy digunakan untuk menghilangkan

subyektifitas penilaian (O,S,D)

(

Wang et all, 2009)

- Faktor Severity(S),Occurance (O) dan

Detection (D) dievaluasi dalam bentuk

linguistik dan fuzzy rating

- Pembobotan untuk masing-masing

faktor berdasarkan personel yang

terlibat dalam analisa

- Memperhitungkan bobot kepentingan

para anggota tim penilai FMEA

Melakukan

prioritas

dan

rekomendasi

perbaikan

terhadap ragam kegagalan

berdasarkan kriteria-kriteria

(Tingkat

risiko,

economic

safety,

economic

cost,

kemudahan spare part dan

maintenance personal ability

TOPSIS

alternatif terpilih yang

terbaik tidak hanya

memiliki jarak terpendek

dari solusi ideal positif, tapi

juga memiliki jarak

terpanjang dari solusi ideal

negatif

( Sachdeva et all., 2009)

Kemampuan dalam proses

penalaran secara bahasa sehingga

dalam perancangannya tidak

memerlukan persamaan matematis

dari objek yang akan dikendalikan

(Zadeh, 1965

)

Alasan Penggunaan FMEA, Fuzzy dan TOPSIS

“Bagaimana pengembangan pendekatan

FMEA dengan mengintegrasikan metode

Fuzzy dan TOPSIS dapat meningkatkan

kinerja FMEA dalam penentuan prioritas dan

rekomendasi perbaikan terhadap mode

kegagalan yang terjadi secara tepat dan

efisien ? ”

Failure

FMEA

Fuzzy

TOPSIS

RUMUSAN MASALAH

1. Mengembangkan model penentuan prioritas

terhadap mode kegagalan potensial dengan

pendekatan FMEA yang terintegrasi dengan

metode Fuzzy dan TOPSIS.

2. Menguji cobakan model yang dikembangkan

pada kondisi nyata di lapangan.

3. Mengetahui

apakah

model

yang

dikembangkan reliable ketika diujikan pada

kondisi nyata di lapangan

Tujuan

Penelitian

TUJUAN PENELITIAN

analisa dan penilaian terhadap faktor-faktor

risiko dengan metode FMEA yang diintegrasikan

dengan metode fuzzy dan TOPSIS dalam

penentuan prioritas dan rekomendasi perbaikan

terhadap kegagalan yang terjadi memberikan

informasi

yang

tepat

dan

memberikan

keunggulan

dibandingkan

dengan

metode

FMEA.

Manfaat

Penelitian

MANFAAT PENELITIAN

1. Melakukan

pengembangan

model

penentuan

prioritas

terhadap

mode

kegagalan dengan metode FMEA yang

diintegrasikan dengan metode fuzzy dan

TOPSIS.

2. Obyek penelitian dalam penerapan model

yang

dikembangkan

dilakukan

pada

proses produksi di PT. Gatra Mapan

Batasan

masalah

BATASAN MASALAH

POSISI PENELITIAN

POSISI PENELITIAN

No Peneliti (Tahun) Judul

Metode

Kriteria

FMEA Fuzzy GT DEA TOPSIS

1. A. Pillay , J. Wang (2003)

Modified failure mode and effect analysis using

approximate reasoning

v

v

v

-

-2. P.A.A Garcia, R. Schirru, P.F Frutuoso, E. Melo (2005)A fuzzy data envelopment

analysis approach for FMEA

v

-

-

v

-

-3. R.H. Yeh, M.H. Hsieh (2007)

Fuzzy assessment of FMEA

for sewage plant

v

v

-

-

-

-4.

Anish S, Dinesh K,Pradeep K

(2009)

Multi_factor failure mode critically analysis (FMEA)

using TOPSIS

v

-

-

-

v

Maintainability, occurance (O), detection (D), economic cost, economic safety,

spare part

5.

Y.M. Wang, K.S. Chin, G.K.K. Poon,

J.Y. Yang (2009)

Risk evaluation in failure mode and effect analysis using fuzzy weight geometric mean

v

v

-

-

-

-6. Penelitian ini

Pengembangan Model Penentuan Prioritas dan Rekomendasi Perbaikan Terhadap Kegagalan Komponen Dengan Metodologi FMEA, Fuzzy dan TOPSIS Yang Terintegrasi

v

v

-

-

v

Tingkat risiko, economic safety, economic cost,kemudahan spare

part, maintenance personal ability

Tahapan penelitian

Studi pendahuluan

Identifikasi dan

perumusan masalah

Penetapan tujuan

Tahap 1

Pendahuluan

Model FMEA

Model Fuzzy

Model TOPSIS

Tahap 2

Pembentukan

model

Aplikasi model

Analisa dan interpretasi data

–

Solusi ideal berdasarkan RPI

–

Prioritas perbaikan merevisi analisa FMEA

Penentuan

prioritas dengan

FMEA

Tahap 3

Aplikasi model

Penentuan prioritas

dengan fuzzy -FMEA

dan TOPSIS

!

!

Kesimpulan dan saran

Tahap 4

Analisa hasil

Tahap 5

Kesimpulan

dan saran

Metodologi

METODOLOGI PENELITIAN

METODOLOGI PENELITIAN

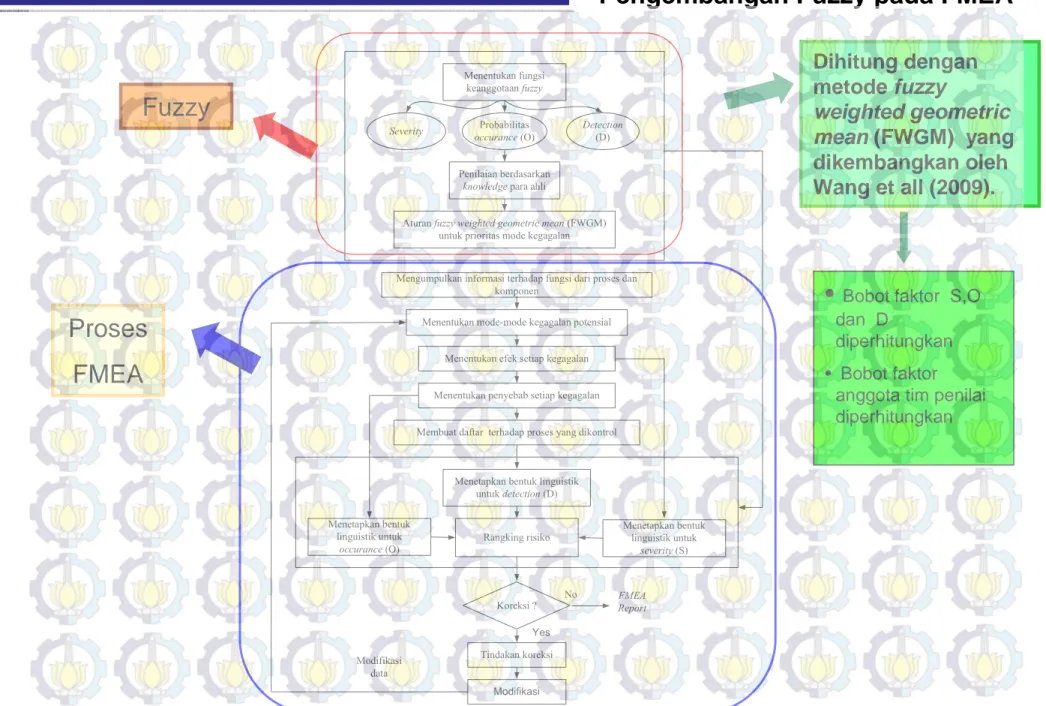

Menentukan fungsi keanggotaan fuzzy Severity Probabilitas occurance (O) Detection (D) Penilaian berdasarkan knowledge para ahli

Aturan fuzzy weighted geometric mean (FWGM) untuk prioritas mode kegagalan

Mengumpulkan informasi terhadap fungsi dari proses dan komponen

Menentukan mode-mode kegagalan potensial

Menentukan efek setiap kegagalan

Menentukan penyebab setiap kegagalan

Membuat daftar terhadap proses yang dikontrol

Menetapkan bentuk linguistik untuk detection (D) Menetapkan bentuk linguistik untuk occurance (O) Menetapkan bentuk linguistik untuk severity (S) Rangking risiko Koreksi ? No Tindakan koreksi FMEA Report Yes Modifikasi Modifikasi data

Proses

FMEA

PEMBENTUKAN MODEL (1)

PEMBENTUKAN MODEL (1)

Dihitung dengan

metode fuzzy

weighted geometric

mean (FWGM) yang

dikembangkan oleh

Wang et all (2009).

Diagram alir pengembangan fuzzy pada proses FMEA

Fuzzy

Pengembangan Fuzzy pada FMEA

•

Bobot faktor S,O

dan D

diperhitungkan

• Bobot faktor

anggota tim penilai

diperhitungkan

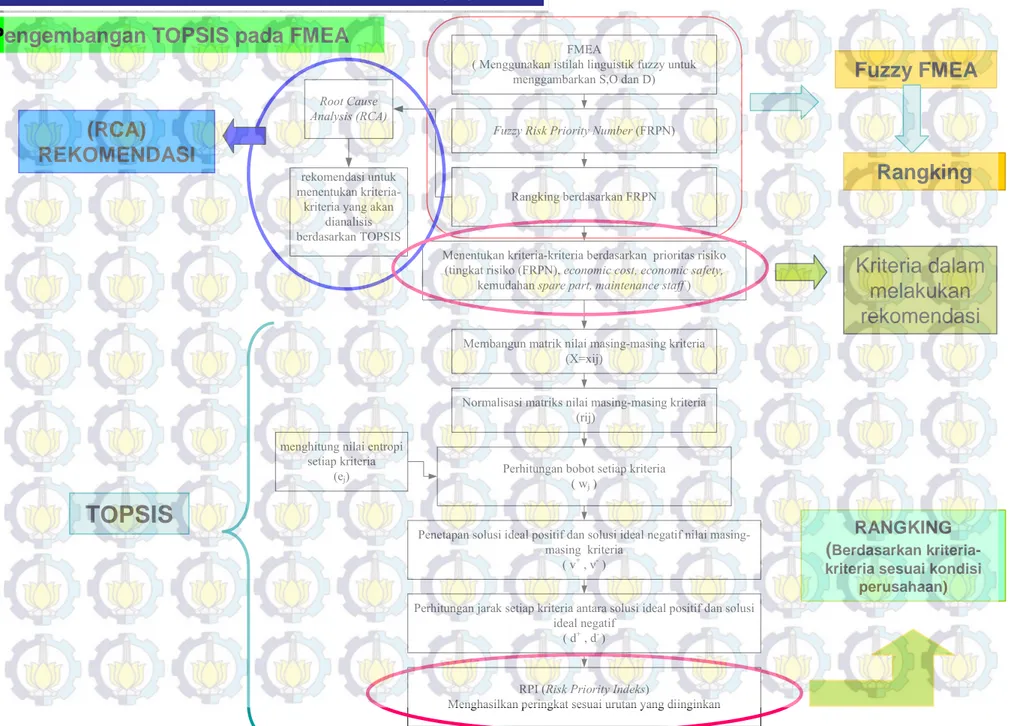

PEMBENTUKAN MODEL (2)

PEMBENTUKAN MODEL (2)

FMEA

( Menggunakan istilah linguistik fuzzy untuk menggambarkan S,O dan D)

Fuzzy Risk Priority Number (FRPN)

Rangking berdasarkan FRPN

Normalisasi matriks nilai masing-masing kriteria (rij)

Perhitungan bobot setiap kriteria ( wj)

menghitung nilai entropi setiap kriteria

(ej)

Penetapan solusi ideal positif dan solusi ideal negatif nilai masing-masing kriteria

( v+, v- )

Perhitungan jarak setiap kriteria antara solusi ideal positif dan solusi ideal negatif

( d+, d-)

RPI (Risk Priority Indeks)

Menghasilkan peringkat sesuai urutan yang diinginkan Menentukan kriteria-kriteria berdasarkan prioritas risiko

(tingkat risiko (FRPN), economic cost, economic safety, kemudahan spare part, maintenance staff )

Membangun matrik nilai masing-masing kriteria (X=xij)

rekomendasi untuk menentukan kriteria-kriteria yang akan

dianalisis berdasarkan TOPSIS

Root Cause Analysis (RCA)

Pengembangan TOPSIS pada FMEA

Fuzzy FMEA

Rangking

(RCA)

REKOMENDASI

TOPSIS

Diagram alir pengembangan TOPSIS pada FMEA

Kriteria dalam

melakukan

rekomendasi

RANGKING

(Berdasarkan

kriteria-kriteria sesuai kondisiPENERAPAN MODEL (1)

PENERAPAN MODEL (1)

O - 1 O - 2 O - 3 O - 4 O - 5 O - 6Potong I (panel saw)

Potong II (panel saw)

Potong lebar (table saw)

Blade Sander Edging O - 7 Potong edging I - 1 Inspeksi O - 8 Packing Drilling Persiapan Partikel board Vinyl sheet

Produk dan proses yang diamati

Proses produksi produk

furniture tipe MPC – 4S

PT. Gatra Mapan

No. Permesinan Failure Mode Failure Effect

1 Panel saw

Cutter : Cutter tumpul dan oleng Pecahnya material

Slider: Slider oleng Ukuran meterial tidak sesuai dengan spesifikasi Motor listrik: Motor listrik terbakar Proses terhenti

2 Tabel saw

Cutter: Cutter tumpul dan oleng Material pecah

Stopper: Stopper bergerak Ukuran material tidak sesuai dengan spesifikasi (toleransi ± 2-5 mm)

V – belt: v – belt putus atau kendor Ukuran material tidak sesuai dengan spesifikasi (toleransi ± 2-5 mm)

Bearing: Bearing rusak Mesin berhenti bekerja

Roller: Roller macet Material tidak dapat diproses

3 Blade Sander

Motor listrik: Motor listrik terbakar Proses terhenti karena motor listrik rusak

Bearing: Bearing aus dan rusak Mesin tidak berfungsi dan proses terhenti Roller: Roller macet Mesin tidak berfungsi dan proses terhenti Landasan sander : Landasan sander halus Permukaan material kasar

4 Edging

Heater: Suhu heater kurang 65 - 700C Lepasnya bahan laminasi

Cutter: Cutter tumpul Vinyl sheet sobek

Roller : Roller macet Material tidak dapat diproses

Belt: Belt kendor atau putus Kerusakan pada material dan proses berhenti

5 Drilling

Mata bor : Mata bor aus Ukuran lubang tidak sesuai spesifikasi yang diinginkan

Valve : Valve bocor Tekanan angin tidak stabil sehingga kedalaman lubang tidak sesuai yang diharapkan

Software : Software error Mesin berhenti dan proses tidak bisa berlanjut

Bearing : Bearing rusak Mesin berhenti dan proses tidak bisa berlanjut

Chain dan gear : Chain dan gear aus Mesin berhenti dan proses tidak bisa berlanjut

Potential Failure Mode

PT. GATRA MAPAN

fail

ure

mo

de

PENERAPAN MODEL (2)

PENERAPAN MODEL (2)

No.

Proses Permes

inan

Failure Mode Failure Effect

S

O

D

RPN

Prioritas

1 Panel saw

Cutter (F1) : Cutter tumpul dan oleng Pecahnya material

6

7

6

252

3

Slider (F2): Slider oleng Ukuran meterial tidak sesuai dengan spesifikasi

7

3

7

147

13 - 15

Motor listrik (F3) : Motor listrik terbakar Proses terhenti8

7

4

224

4 - 5

2 Tabel saw

Cutter (F4) : Cutter tumpul dan oleng Material pecah

7

4

3

84

18 - 20

Stopper (F5) : Stopper bergerak Ukuran material tidak sesuai dengan spesifikasi

(toleransi ± 2-5 mm)

6

4

9

216

6

V – belt (F6) : v – belt putus atau kendor Ukuran material tidak sesuai dengan spesifikasi

(toleransi ± 2-5 mm)

6

4

8

192

10

Bearing (F7) : Bearing rusak Mesin berhenti bekerja

5

4

3

60

21

Roller (F8) :Roller macet Material tidak dapat diproses

5

7

6

210

7 - 8

3 Blade Sander

Motor listrik (F9) : Motor listrik terbakar Proses terhenti karena motor listrik rusak

7

3

7

147

13 - 15

Bearing (F10): Bearing aus dan rusak Mesin tidak berfungsi dan proses terhenti

8

7

4

224

4 - 5

Roller (F11) : Roller macet Mesin tidak berfungsi dan proses terhenti7

4

3

84

18 - 20

Landasan sander (F12) : Landasan sander halus Permukaan material kasar

6

7

9

378

2

4 Edging

Heater (F13) : Suhu heater kurang 65 - 700C Lepasnya bahan laminasi

5

4

8

160

12

Cutter (F14) : Cutter tumpul Vinyl sheet sobek

5

7

3

105

16

Roller (F15) : Roller macet Material tidak dapat diproses

5

7

6

210

7 - 8

Belt (F16) : Belt kendor atau putus Kerusakan pada material dan proses berhenti

7

3

7

147

13 - 15

5 Drilling

Mata bor (F17): Mata bor aus Ukuran lubang tidak sesuai spesifikasi yang

diinginkan

7

7

4

196

9

Valve (F18) : Valve bocor Tekanan angin tidak stabil sehingga kedalaman

lubang tidak sesuai yang diharapkan

3

7

4

84

18 - 20

Software (F19) : Software error Mesin berhenti dan proses tidak bisa berlanjut

7

7

9

441

1

Bearing (F20) : Bearing rusak Mesin berhenti dan proses tidak bisa berlanjut

6

7

9

168

11

Mesin berhenti dan proses tidak bisa berlanjutPerhitungan FMEA

penilaian

Hasil

PENERAPAN MODEL (3)

∑ ∑ ∑ ∑ = = = = m j m j O ijU j m j O ijM j m j O ijM j O ijL jR hR hR hR h 1 1 1 1 , , , , 1 2 Failure Mode

Severity Occurrence Detection

F1 (4,15; 5,15; 6,15) (3,35; 4,35; 5,65; 6,65) (5,75; 6,75; 7,75) F2 (4,75; 5,75; 6,75) (2,3; 3,3; 4,95; 5,95) (6,55; 7,55; 8,55) F3 (6,15; 7,15; 8,15) (4,5; 5,5; 7; 8) (5,75; 6,75; 7,75) F4 (5,85; 6,85; 7,85) (4,95; 5,95; 7,3; 8,3) (3,85; 4,85; 5,85) F5 (5,7; 6,7; 7,7) (5,25; 6,25; 7,6; 8,45) (5,65; 6,65; 7,65) F6 (3,9; 4,9; 5,9) (1,7; 2,55; 3,9; 4,45) (5,7; 6,7; 7,7) F7 (3,5; 4,5; 5,5) (3,9; 4,9; 6,6; 7,6) (4,1; 5,1; 6,1) F8 (3,8; 4,8; 5,8) (3,75; 4,75; 6,25; 7,25) (5,45; 6,45; 7,45) F 9 (4,55; 5,55; 6,55) (1,7; 2,7; 4,04; 5,05) (6,7; 7,7; 8,7) F 10 (6,45; 7,45; 8,45) (4,95; 5,95; 7,3; 8,3) (5,6; 6,6; 7,6) F 11 (5,65; 6,65; 7,65) (4,2; 5,2;6,55; 7,55) (3,7; 4,7; 5,7) F 12 (5,85; 6,85; 7,85) (6,3; 7,3; 8,3; 9,15) (5,95; 6,95; 7,95) F 13 (3,55; 4,55; 5,55) (1,7; 2,7; 4,05; 5,05) (6; 7; 8)

F 14

(3,65; 4,65; 5,65)

(4,95; 5,95; 7,3; 8,3)

(3,8; 4,8; 5,8)

F 15

(3,8; 4,8; 5,8)

(3,65; 4,65; 6,1; 7,1)

(5,95; 6,95; 7,95)

F 16

(4,9; 5,9; 6,9)

(1,9; 2,9; 4,35; 5,35)

(6,7; 7,7; 8,7)

F 17

(5,8; 6,8; 7,8)

(5,1; 6,1; 7,4; 8,4)

(6,05; 7,05; 8,05)

F 18

(5,7; 6,7; 7,7)

(4,5; 5,5; 7; 8)

(4; 5; 6)

F 19

(6,05; 7,05; 8,05)

(6,3; 7,3; 8,3; 9,15)

(5,8; 6,8; 7,8)

F 20

(4,05; 5,05; 6,05)

(2; 3; 4,5; 5,5)

(5,35; 6,35; 7,35)

F 21

(3,2; 4,2; 5,2)

(3; 4; 6; 7)

(4,8; 5,8; 6,8)

Pengembangan teori fuzzy pada FMEA

∑

∑

∑

= = = m j m j S ijU j m j S ijM j S ijL jR hR hR h 1 1 1 , , , ∑ ∑ ∑ ∑ = = = = m j m j O ijU j m j O ijM j m j O ijM j O ijL jR hR hR hR h 1 1 1 1 , , , , 1 2 ∑

∑

∑

= = = m j m j D ijU j m j D ijM j D ijL jR hR hR h 1 1 1 , , , Manager Produksi Supevisor Maintenance SupervisorQuality Control Supervisor

Engineering

Mengacu pada (Wang et all., 2009)

untuk melakukan penilaian

faktor-faktor failure mode pada FMEA

dalam bentuk fuzzy

Perhitungan Agregasi

Penilaian Peringkat Fuzzy

terhadap Faktor S,O,D

1

PENERAPAN MODEL (4)

Perhitungan agregasi bobot

kepentingan fuzzy untuk

faktor S,O,D

Pengembangan teori fuzzy pada FMEA

2

Severity

Occurance

Detection

(0,6125 ; 0,8625 ; 1)

(0,475 ; 0,725 ; 0,8875)

(0,0875 ; 0,3375 ; 0,5875)

Perhitungan rata-rata

peringkat fuzzy dan

bobot kepentingan

faktor S,O,D

3

PENERAPAN MODEL (5)

Perhitungan Fuzzy Risk Priority

Number (FRPN)

Pengembangan teori fuzzy pada FMEA

No. Proses

Permesinan Failure Mode Failure Effect

FRPN

Priorita

s

1 Panel saw

Cutter (F1) : Cutter tumpul dan oleng Pecahnya material 5,22407 14

Slider (F2): Slider oleng Ukuran meterial tidak sesuai dengan spesifikasi 4,877039 15 Motor listrik (F3) : Motor listrik terbakar Proses terhenti 6,555858 6

2 Tabel saw

Cutter (F4) : Cutter tumpul dan oleng Material pecah 6,450729 7

Stopper (F5) : Stopper bergerak Ukuran material tidak sesuai dengan spesifikasi (toleransi ± 2-5 mm) 6,806305 4

V – belt (F6) : v – belt putus atau kendor Ukuran material tidak sesuai dengan spesifikasi (toleransi ± 2-5 mm) 3,909507 21

Bearing (F7) : Bearing rusak Mesin berhenti bekerja 5,283204 13

Roller (F8) :Roller macet Material tidak dapat diproses 5,388834 11

3 Blade Sander

Motor listrik (F9) : Motor listrik terbakar Proses terhenti karena motor listrik rusak 4,295345 19

Bearing (F10): Bearing aus dan rusak Mesin tidak berfungsi dan proses terhenti 6,852612 3 Roller (F11) : Roller macet Mesin tidak berfungsi dan proses terhenti 5,933421 9 Landasan sander (F12) : Landasan sander halus Permukaan material kasar 7,389841 2

4 Edging

Heater (F13) : Suhu heater kurang 65 - 700C Lepasnya bahan laminasi 3,997252 20

Cutter (F14) : Cutter tumpul Vinyl sheet sobek 5,763174 10

Roller (F15) : Roller macet Material tidak dapat diproses 5,359653 12

Belt (F16) : Belt kendor atau putus Kerusakan pada material dan proses berhenti 4,561045 17

5 Drilling

Mata bor (F17): Mata bor aus Ukuran lubang tidak sesuai spesifikasi yang diinginkan 6,799071 5

Valve (F18) : Valve bocor Tekanan angin tidak stabil sehingga kedalaman lubang tidak sesuai

yang diharapkan 6,210983 8

Software (F19) : Software error Mesin berhenti dan proses tidak bisa berlanjut 7,432184 1

Bearing (F20) : Bearing rusak Mesin berhenti dan proses tidak bisa berlanjut 4,346719 18

Chain dan gear (F21) : Chain dan gear aus Mesin berhenti dan proses tidak bisa berlanjut 4,839128 16

4

PENERAPAN MODEL (6)

Cutter (F1) :

Cutter tumpul

dan oleng

•

Mengecek cutter secara periodik

•

Mengganti cutter yang sudah aus secara cepat

•

Membuat jadwal pergantian cutter

•

Melakukan maintenance secara

teratur

•

Membuat instruksi penggunaan

mesin

•

Melakukan training pada operator

Pengembangan teori fuzzy pada FMEA

Rangking dari

nilai FRPN

Recomendation Action

Prioritas perbaikan

Input

Contoh kasus (F1)

Manajemen Perusahaan

Analisis RCA

Action

PENERAPAN MODEL (7)

PENERAPAN MODEL (7)

Pengembangan teori fuzzy pada FMEA

Tindakan Rekomendasi

Dari FRPN RCA

PENERAPAN MODEL (8)

Pengembangan teori fuzzy pada FMEA

Tindakan Rekomendasi (Lanjutan)

PENERAPAN MODEL (9)

Kriteria prioritas

perbaikan

adalah……

Tingkat

risiko

(FRPN)

Economic

Safety (ES)

Economic

Cost (EC)

Kemudahan

Spare Part

(SP)

Maintenance

Personal

Ability (MA)

Prioritas perbaikan teridentifikasi Berdasarkan root cause analysis (RCA) dan kondisi dari perusahaan