BAB II

DASAR TEORI

Pada bab ini diterangkan mengenai teori-teori dasar pendukung didalam menganalisis tugas akhir ini. Adapun teori yang akan dibahas adalah teori definisi efisiensi dan efektifitas, teori teknis yang meliputi spesifikasi teknis, teori tentang masing-masing metode bekisting, dan teori manajemen mengenai biaya dan waktu pelaksanaan pekerjaan.

2.1 Definisi Efisiensi & Efektifitas 2.1.1 Efisiensi

Efisiensi merupakan suatu ukuran keberhasilan yang dinilai dari segi besarnya sumber/biaya untuk mencapai hasil dari kegiatan yang dijalankan.

Pengertian efisiensi menurut Mulyamah (1987;3) yaitu:

“Efisiensi merupakan suatu ukuran dalam membandingkan rencana penggunaan masukan dengan penggunaan yang direalisasikan atau perkataan lain penggunaan yang sebenarnya”.

Sedangkan pengertian efisiensi menurut SP.Hasibuan (1984;233-4) yang mengutip pernyataan H. Emerson adalah:

“Efisiensi adalah perbandingan yang terbaik antara input (masukan) dan output (hasil antara keuntungan dengan sumber-sumber yang dipergunakan ), seperti halnya juga optimal yang dicapai dengan penggunaan sumber yang terbatas. Dengan kata lain hubungan antara apa yang telah diselesaikan”.

Adapun untuk mencari tingkat efisiensi dapat dipergunakan rumus sebagai berikut:

Efisiensi = Input Target/Input Aktual >=1

Jika input yang ditargetkan berbanding input aktual lebih besar atau sama dengan 1 (satu), maka akan terjadi efisiensi.

Jika input yang ditargetkan berbanding input aktual kurang daripada 1 (satu), maka efisiensi tidak tercapai. 1

1

2.1.2 Efektifitas

Pengertian efektifitas secara umum menunjukan sampai seberapa jauh tercapainya suatu tujuan yang terlebih dahulu ditentukan. Hal tersebut sesuai dengan pengertian efektivitas menurut Hidayat (1986) yang menjelaskan bahwa:

“Efektifitas adalah suatu ukuran yang menyatakan seberapa jauh target (kuantitas, kualitas dan waktu) telah tercapai. Dimana makin besar presentase target yang dicapai, makin tinggi efektivitasnya”.

Sedangkan pengertian efektifitas menurut Schemerhon John R. Jr. (1986:35) adalah sebagai berikut :

“Efektifitas adalah pencapaian target output yang diukur dengan cara membandingkan output anggaran atau seharusnya (OA) dengan output realisasi atau sesungguhnya (OS), jika (OA) > (OS) disebut efektif”.

Adapun pengertian efektifitas menurut Prasetyo Budi Saksono (1984) adalah:

“Efektifitas adalah seberapa besar tingkat kelekatan output yang dicapai dengan output yang diharapkan dari sejumlah input”.

Dari pengertian-pengertian efektifitas tersebut dapat disimpulkan bahwa efektifitas adalah suatu ukuran yang menyatakan seberapa jauh target (kuntitas, kualitas dan waktu) yang telah dicapai oleh manajemen, yang mana target tersebut sudah ditentukan terlebih dahulu. Berdasarkan hal tersebut maka untuk mencari tingkat efektifitas dapat digunakan rumus sebagai berikut:

Efektifitas = Output Aktual/Output Target >=1

Jika output aktual berbanding output yang ditargetkan lebih besar atau sama dengan 1 (satu), maka akan tercapai efektifitas.

Jika output aktual berbanding output yang ditargetkan kurang dari pada 1 (satu) maka efektifitas tidak tercapai.2

2

2.2 Tinjauan Teknis

2.2.1 Spesifikasi Teknis 3

Penjabaran spesifikasi teknis dalam analisis ini hanya yang berkaitan dengan lingkup permasalahan yang akan di bahas diantaranya adalah:

A. Pekerjaan Bekisting

• Lingkup pekerjaan

Pekerjaan ini meliputi penyediaan tenaga kerja, bahan, peralatan, pengangkutan dan pelaksanaan untuk penyelesaian semua pekerjaan beton sesuai dengan gambar-gambar konstruksi, dengan memperhatikan ketentuan tambahan dari arsitek dalam uraian dan sayrat-syarat pelaksanaanya.

• Persyaratan bahan

Bahan acuan yang digunakan dapat dalam bentuk beton, baja, pasangan bata yang diplester atau kayu. Pemakaian bambu tidak diperbolehkan. Ukuran kayu yang digunakan tergantung dari perencanaan acuan dengan tebal multiplek minimum 12mm.

• Syarat-syarat pelaksanaan

a) Perencanaan dan konstruksinya harus direncanakan untuk dapat menahan beban-beban, tekanan lateral dan tekanan yang diizinkan. b) Semua ukuran penampang struktur beton yang tercantum dalam gambar

struktur adalah ukuran bersih penampang beton, tidak termasuk plesteran dan finishing.

c) Cetakan beton harus dibersihkan dari segala kotoran-kotoran yang melekat sperti potongan-potonngan kayu, potongan-potongan kawat, paku, tahi gergaji, tanah dan sebagainya.

d) Acuan harus dapat menghasilkan bagian konstruksi yang ukuran, kerataan/kelurusan, elevasi dan posisinya sesuai dengan gambar konstruksi.

e) Cetakan beton harus dipasang sedemikian rupa sehingga tidak akan terjadi kebocoran atau hilangnya air semen selama pengecoran, tetap lurus (tidak berubah bentuk) dan tidak bergoyang.

3

f) Pada prinsipnya semua penunjang bekisting harus menggunakan steger besi (scaffolding)

• Pembongkaran

a) Pembongkaran dilakukan sesuai dengan Peraturan Beton Indonesia, dimana bagian konstruksi yang dibongkar cetakannya harus dapat memikul berat sendiri dan beban-beban pelaksanaanya.

b) Permukaaan beton harus terlihat baik pada saat acuan dibuka, tidak boleh bergelombang, berlubang atau retak-retak dan tidak menunjukan gejala keropos/tidak sempurna.

c) Acuan harus dibongkar secara cermat dan hati-hati, tidak dengan cara yang dapat menimbulkan kerusakan pada beton dan material-material lain disekitarnya, dan pemindahan acuan harus dilakukan sedemikian rupa sehingga tidak menimbulkan kerusakan akibat benturan pada saat pemindahan.

B. Pekerjaan Beton Bertulang

• Lingkup pekerjaan

Pekerjaan ini meliputi penyediaan tenaga kerja, bahan-bahan, peralatan dan alat-alat bantu lainnya serta pengangkutan yang dibutuhkan untuk menyelesaikan semua pekerjaan beton berikut pembersihannya

• Persyaratan bahan a) Semen

Semen-semen yang digunakan adalah semen portland lokal yang memenuhi syarat-syarat dan mempunyai sertifikat uji (certificate test). Semua semen yang akan dipakai harus dari satu merk yang sama (tidak diperkenankan menggunakan bermacam-macam jenis/merk semen untuk suatu konstruksi/struktur yang sama).

b) Agregat

Semua pemakaian batu pecah (agregat kasar) dan pasir beton, harus memenuhi syarat-syarat :

- Bebas dari tanah/tanah liat (tidak tercampur dengan tanah/tanah liat atau kotoran-kotoran lainnya).

- Kerikil dan batu pecah (agregat kasar) yang mempunyai ukuran lebih besar dar 38 mm.

- Gradasi dari agregat-agregat tersebut secara keseluruhan harus dapat menghasilkan mutu beton yang disyaratkan, padat dan mempunyai daya kerja yang baik dengan semen dan air, dalam proporsi campuran yang akan dipakai.

c) Air

Air yang akan dipergunakan untuk semua pekerjaan-pekerjaan dilapangan adalah air bersih, tidak berwarna, tidak mengandung bahan-bahan kimia (asam alkali), tidak mengandung organisme yang dapat memberikan efek merusak beton/tulangan, dan memenuhi syarat-syarat Peraturan Beton Indonesia.

Air yang mengandung garam (air laut) sama sekali tidak diperkenankan untuk dipakai.

d) Besi beton (steel bar)

Untuk diameter dibawah 10 mm : U24 polos/plain bar Untuk diameter 10 dan diatas 10 mm : U40 ulir/deformed bar Semua besi beton harus memenuhi syarat-syarat:

- Baru, bebas dari kotoran-kotoran, lapisan minyak /karat dan tidak cacat (retak-retak,mengelupas, luka dan sebagainya).

- Dari jenis baja dengan mutu sesuai yang tercantum dalam gambar dan bahan tersebut dalam segala hal harus memenuhi ketentuan-ketentuan Peraturan Beton Indonesia.

- Mempunyai penampang yang sama rata. e) Kualitas beton

Kualitas beton yang digunakan adalah beton ready mix dengan nilai K sesuai dengan yang tercantum dalam gambar.

Beton ready mix yang sudah melebihi waktu 3 (tiga) jam, yaitu terhitung sejak dituangkannya air ke campuran beton kedalam truk ready mix di plant/pabrik sampai selesainya beton ready mix tersebut dituangkan dicor, tidak dapat digunakan atau dengan perkataan lain akan ditolak.

• Pengecoran beton

a) Adukan beton harus secepatnya dibawa ketempat pengecoran, sehingga tidak memungkinkan adanya pengendapan agregat dan tercampurnya kotoran-kotoran atau bahan lain dari luar.

b) Pengecoran beton tidak dibenarkan untuk dimulai sebelum pemasangan besi beton selesai diperiksa dan mendapat persetujuan dari pihak manajeman konstruksi.

c) Sebelum pengecoran dimulai, tempat-tempat yang akan dicor terlebih dahulu harus dibersihkan dari segala kotoran-kotoran (potongan kayu, batu, tanah dan lain-lain) dan dibasahi dengan air semen, bekisting harus diperiksa terhadap level-level) yang diisyaratkan dalam gambar.

d) Pengecoran dilakukan selapis demi selapis dan tidak dibenarkan menuangkan adukan dengan cara menjatuhkan dari suatu ketinggian lebih dari 1,5 m yang akan menyebabkan pengendapan/pemisahan agregat.

e) Pengecoran harus dilakukan secara terus menerus (continue/tanpa berhenti). Adukan yang tidak dicor (ditinggalkan) dalam waktu lebih dari 15 menit setelah keluar dari mesin adukan beton, dan juga adukan yang tumpah selama pengangkutan, tidak diperkenankan untuk dipakai lagi.

f) Sebelum pengecoran beton baru, permukaan dari beton lama supaya dibersihkan dengan seksama dan dikasarkan. Kotoran-kotoran disingkirkan dengan air dan menyikat sampai agregat kasar tampak. Setelah permukaan siar tersebut bersih, calbond harus dilapiskan merata pada seluruh permukaan.

• Pemadatan beton

a) Beton harus dipadatkan dengan menggunakan vibrator dengan ukuran yang sesuai selama pengecoran berlangsung dan dilakukan sedemikian rupa sehingga tidak merusak acuan maupun posisi/rangkaian tulangan.

b) Pekerjaan beton yang telah selesai harus bebas keropos (honey comb), yaitu memperlihatkan permukaan yang halus bila cetakan dibuka.

c) Selama penggetaran vibrator, jarum tidak boleh digerakkan kearah horizontal karena hal ini akan menyebabkan pemisahan bahan-bahan. Harus dijaga agar jarum tidak mengenai cetakan atau bagian beton yang telah mengeras .

Juga harus dijaga agar tulangan tidak terkena oleh jarum agar tulangan tidak terlepas dari betonnya.

Lapisan yang digetarkan tidak boleh lebih tebal dari panjang jarum dan pada umumnya tidak boleh lebih tebal dari 30-50 cm sehubungan dengan itu, maka pengecoran bagian-bagian konstruksi yang sangat tebal harus dilakukan lapis demi lapis, sehingga tiap-tiap lapisan dapat dipadatkan dengan baik.

Penarikan jarum ini tidak boleh dilakukan terlalu cepat, agar rongga bekas jarum dapat diisi lagi dengan adukan.

• Curing dan perlindungan beton

a) Beton harus dilindungi sejauh mungkin terhadap matahari selama berlangsungnya proses pengerasan, pengeringan oleh angin, hujan atau aliran air dan perusakan secara mekanis atau pengeringan sebelum waktunya.

b) Semua permukaan beton harus dijaga tetap basah terus menerus selama 14 hari. Curing beton dapat dilakukan dengan cara menyemprotkan air.

c) Terutama pada pengecoran beton diwaktu cuaca panas curing dan perlindungan atas beton harus lebih diperhatikan.

• Pembengkokan dan penyetelan besi beton

a) Pembengkokan besi beton harus dilakukan oleh tenaga ahli dengan hati-hati dan teliti/tepat pada posisi pembengkokan sesuai gambar dan tidak menyimpang dari Peraturan Beton Indonesia.

Pembengkokan menggunakan alat-alat (Bar Bender) sedemikian rupa sehingga tidak menimbulkan cacat patah, retak-retak dan sebagainya.

Semua pembengkokan tulangan harus dilakukan dalam keadan dingin dan pemotongan harus dengan Bar Cutter, tidak boleh dengan api.

b) Pemasangan tulangan-tulangan utama tarik/tekan penampang beton harus dipasang sejauh mungkin dari garis tengah penampang.

c) Besi beton harus terbebas dari kulit besi karat, lemak, kotoran serta bahan-bahan lain yang mengurangi daya lekat.

d) Rangkaian tulangan harus terlihat kokoh, kuat dan tidak bergerak saat dilakukan pengecoran beton.

e) Ikatan dari kawat harus dimasukkan kedalam penampang beton, sehingga tidak menonjol pada permukaan beton.

f) Sengkang-sengkang harus diikat pada tulangan utama dan jaraknya harus sesuai gambar sebelum pengecoran semua penulangan harus benar-benar bersih dari semua kotoran.

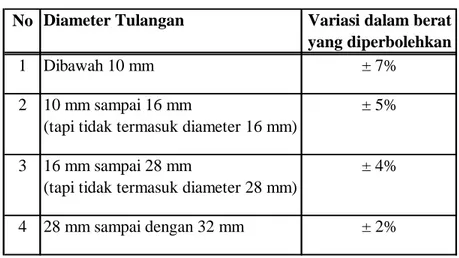

Tabel 2.1 Toleransi Besi

No Diameter Tulangan Variasi dalam berat

yang diperbolehkan

1 Dibawah 10 mm ± 7%

2 10 mm sampai 16 mm ± 5%

(tapi tidak termasuk diameter 16 mm)

3 16 mm sampai 28 mm ± 4%

(tapi tidak termasuk diameter 28 mm)

4 28 mm sampai dengan 32 mm ± 2%

Sumber : Spesifikasi Pekerjaan Struktur 2.2.2 Bekisting Slip form & Semi Jump Form

Bekisting didefinisikan sebagai suatu struktur temporer yang berfungsi untuk membentuk dan menunjang beton segar sehingga beton tersebut mampu menahan bebannya sendiri. Bekisting banyak digunakan dalam pelaksanaan konstruksi bangunan gedung struktur beton, khususnya sebagai cetakan beton dalam system pengecoran di tempat.

Melihat kualitas dari pada konstruksi bangunan beton bertulang amat tergantung dari pada cetakannya. Biaya & waktu yang dikeluarkan juga mempunyai presentasi yang cukup besar didalam proses pelaksanaanya. Didalam pelaksanaan konstruksi tersebut membutuhkan metode yang tepat agar sesuai dengan biaya yang telah dianggarkan. Sebelum salah satu metode diputuskan sebaiknya mengkaji beberapa metode agar metode yang dipakai merupakan metode yang tepat.

A. Slip Form

• Uraian umum

Slip Form adalah formwork yang digerakkan vertikal keatas atau di dongkrak naik menggunakan jack support bersamaan dengan proses pengecoran. Jack bertumpu pada batang baja bulat atau climbing rods yang tertanam dalam dinding beton. Jack/dongkrak dapat dioperasikan secara manual, elektrik atau hydraulic. Jacking system pada proyek Flour Mill Factory menggunakan system hydraulic.

Didalam pengoperasian metode slip form diperlukan perencanaan yang matang mengenai persiapan perlengkapan, system yang bekerja, material dan lingkungan kerja, untuk memastikan pekerjaan berjalan dengan lancar dan mendapatkan mutu sesuai yang diharapkan

Slip Form terdiri dari :

a) Slip form cetakan dinding beton yang akan digerakkan secara vertikal. b) Working deck adalah area yang diperuntukan untuk pengecoran dan

pemasangan besi tulangan, deck yang digantung untuk pemeliharaan (curing), dan perapihan permukaan dinding (finishing).

c) Jacking System terdiri dari beberapa jack yang diatur perletakkannya, climbing rods dan hydro unit.

d) Suporting system dengan cara penyusunan rangka yoke dengan jarak teratur sesuai kebutuhan.

Pada pelaksanaan pengecoran, beton dituang kedalam slip form dan penulangan/pembesian mengikuti pekerjaan tersebut. Pekerjaan pengecoran ini dilakukan secara simultan terus menerus selama 24 jam tanpa berhenti sampai dengan elevasi yang diinginkan.

• Slip forming equipment

Slipforming equipment terbagi menjadi dua bagian terbesar, pertama mencakup plat bekisting/shutter di dua sisi, wales, yoke dan working deck, yang ke semuanya terbuat dari konstruksi baja. Dan yang lainnya adalah pusat kendali, hydro units untuk menggerakkan slip form.

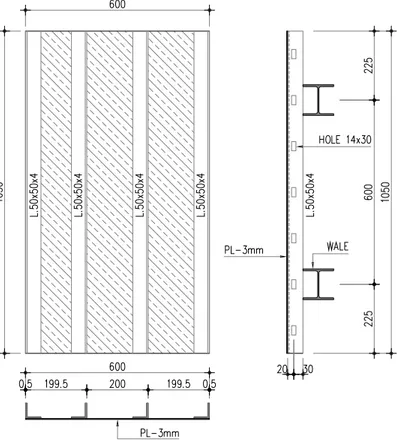

a) Form System (Shutter & Yoke)

Bekisting terdiri dari plat baja dengan ketebalan 3mm dengan menggunakan rangka siku L.50x50x4. Kedalaman nominal dari pada plat bekisting/shutter adalah 1.05m, plat bekisting bagian dalam sudutnya dibuat sedikit berbeda untuk memudahkan didalam pengangkatan bekisting setelah beton setting.

Sebelum memulai perakitan, plat bekisting diberi minyak. Untuk menghasilkan permukaan yang sempurna dan menjaga agar bekisting tetap kuat dan mempunyai stabilitas yang baik wale frame menggunakan baja profil H. 100x100x6x8.

Gambar 2.1 ShutterFrame

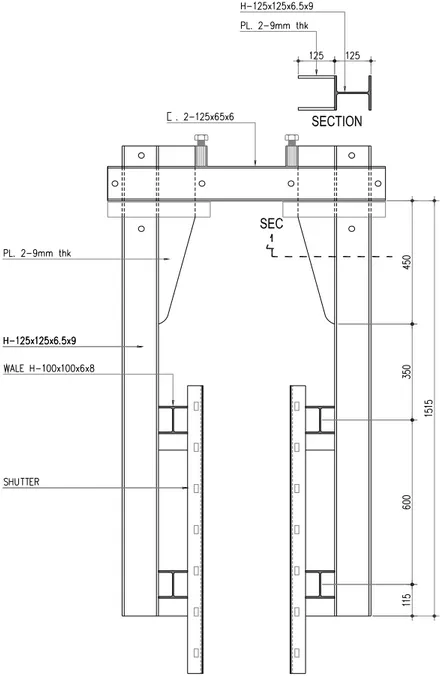

Yoke berupa frame yang terangkai dari baja profil H.125x125x6.5x9, UNP. 125x65x6, dan pengaku berupa plat dengan ketebalan 9mm yang menyatu dengan jacking support dan shutters. Struktur yoke harus konsisten dalam manjaga ketebalan dinding dan harus mampu menahan beban extra. Struktur ini pula yang memastikan permukaan menjadi halus.

Gambar 2.2 Yoke Frame

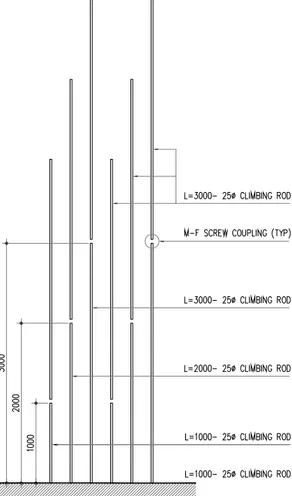

b) Jacking System 1. Climbing Rod

Semua peralengkapan yang dipakai pada slip form system didongkrak naik oleh climbing rod. Penggunaannya disesuaikan dengan kapasitas dongkrak yang akan dipakai. Climbing rod terbuat dari smooth medium cabon steel berdiameter 25mm dengan panjang biasanya 3m. Kedua ujung dari pada tangkai climbing rod berupa screw dan mur yang disambung satu sama lain dengan perbedaan level 1m, 2m dan 3m di bagian atas climbing rod.

Climbing rod dapat diambil kembali dan dipakai berulang- ulang setelah pekerjaan slip form selesai. Climbing rod dapat mudah diambil kembali karena climbing rod tercover oleh pipa yang ikut bergerak

Gambar 2.3 Climbing Rod Jointed By Coupling Sumber : Slip Form Method PT. Ting Tai Konstruksi Indonesia

naik bersama dongkrak, pipa tersebut melindungi climbing rod dari kontak terhadap beton sebelum beton tersebut mengeras. Lubang pada dinding akibat pipa tersebut dibiarkan sampai pekerjaan formwork selesai lalu diisi dengan grout. Cover pipa dapat melindungi jack rod dari kerusakan selama proses pengangkatan slip form. Climbing rod akan mengalami batas tekanan elastis jika berada dalam keadaan tidak tersupport pada ketinggian 80cm. Maka jika ada opening yang cukup besar di dekat yoke frame atas pertimbangan keselamatan maka climbing rod sebaiknya disupport dengan cara mengelilinginya dengan kotak beton atau kotak kayu.

2. Jack / Dongkrak

Jack/dongkrak terkoneksi dengan yoke, jack juga berfungsi sebagai support dan pengontrol shutter bagian dalam dan shutter bagian luar yang menjadi satu kesatuan di dalam yoke frame. Jack terdiri atas dua roller cells dan satu set piston. Masing-masing jack dapat mengangkat setinggi 25mm, dan jika diperlukan jack dapat disesuaikan dengan kisaran antara 0mm sampai dengan 25mm.

Ketika roller cells bagian bawah bergerak naik, roller cells bagian atas menerima beban tersebut yang kemudian mentransfer kembali ke roller cells bagian bawah setelah itu roller cells bagian atas bergerak naik keatas sampai dengan batas yang telah ditentukan. Kapasitas jack bervariasi dari 3 sampai dengan 6 ton tergantung dari kebutuhan untuk pengangkatan.

Gambar 2.4 Jack Sumber : Dokumentasi Proyek

3. Hydro unit

Hydro unit terdiri dari pengendali hydraulic, power unit dan klep tekanan yang berfungsi untuk mendesak jack, dengan suatu tekanan yang dapat disetel hingga 200 kg/cm2. Suatu alat electronic yang secara otomatis mengendalikan hydro unit. Pengaturan waktu pada saat pengangkatan/jacking dilakukan dengan tombol on/off. Pengontrol tekanan untuk mengendalikan kebocoran. Hydro unit dihubungkan ke jacks lewat high pressure oil tube.

c) Working deck

Working deck atau area kerja berupa geladak yang diperuntukan untuk perletakan alat dan bahan, untuk melakukan pengecoran, instalasi bei tulangan, perawatan dan finishing permukaan beton dan lain-lain pada waktu yang sama juga dapat berfungsi sebagai railing pelindung pekerja.

Working deck terbagi menjadi 2 level, yang pertama berfungsi sebagai area kerja pada saat pengecoran, pemasangan besi tulangan dan sebagai tempat pengoperasian pada saat jacking up, dan juga pusat untuk mengatur kondisi dan situasi juga berada di tempat ini. Sedangkan papan yang digantung dibawahnya berfungsi sebagai tempat untuk para pekerja yang mengerjakan finishing permukaan, curing, dan untuk mendukung pekerjaan yang dibutuhkan pada saat pekerjaan berlangsung.

Kebutuhan alat berat pada pekerjaan ini adalah 1 tower crane dan 1 mobile crane. Peralatan-peralatan lain seperti, concrete bucket, vibrator, dan konsumsi air untuk kebutuhan curing maupun listirik untuk penerangan tidak akan di analisis kebutuhannya.

Gambar 2.5 Hydro Unit Sumber : Dokumentasi Proyek

Gambar 2.6 Slip Form System

• Pelaksanaan Slip form a) Pengadaan beton

Sebelum pengadaan beton dilaksanakan koordinasi untuk pelaksanaan harus sudah dilakukan ke semua pihak terkait. Pengadaan beton dilakukan oleh batching plan yang berkualitas, keberadaan batching plan tersebut dekat dengan lokasi proyek untuk memudahkan pengiriman beton dan agar beton tidak setting pada saat pelaksanaan pengecoran, batching plan harus dapat menghasilkan beton sesuai kebutuhan pengecoran, dan dapat menjamin pengadaan betonya berlanjut sesuai dengan kebutuhan sampai dengan pekerjaan selesai. b) Pengangkatan dan pemasangan besi tulangan

Pada pelaksanaanya mobile crane atau tower crane terus melayani kebutuhan pengangkatan tersebut. Penyediaan besi tulangan yang diletakkan pada working deck, besi yang berada di working deck kapasitasnya tidak boleh melebihi 20 ton.

c) Block Out

Block out dilakukan apabila terdapat sambungan antara dinding dengan balok, atau dinding dengan plat lantai. Ini dilakukan agar stek besi yang akan dipakai sebagai tulangan dapat tehubung dengan konstruksi yang telah dicor. Stek besi dilipat ke dalam dinding yang akan di cor, panjang dari pada stek-stek tersebut harus memenuhi persyaratan sambungan/penyaluran pada tulangan, panjang penyaluran tersebut 40d. Block out tersebut diupayakan supaya tidak mengganggu laju dari pada slip form pada saat jacking up. Bila terdapat embedded plate atau block out harus direncanakan dan dipersiapkan terlebih dahulu agar tidak menggangu pada saat jacking up.

B. Bekisting Konvensional (Semi Jump Form)

• Uraian umum

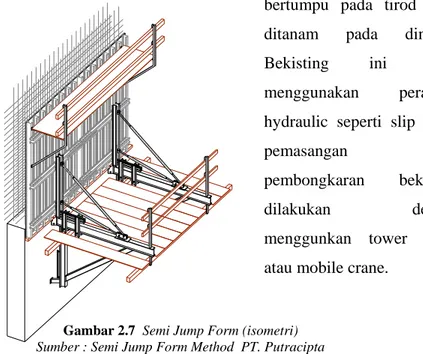

Semi Jump Form ada juga orang yang menyebutnya dengan climbing form adalah bekisting konvensional yang biasa digunakan untuk pembuatan dinding beton. Konstruksi dari pada bekisting semi jump form

bertumpu pada tirod yang ditanam pada dinding. Bekisting ini tidak menggunakan peralatan hydraulic seperti slip form,

pemasangan dan pembongkaran bekisting

dilakukan dengan menggunkan tower crane

atau mobile crane.

Didalam pelaksanaan metode bekisting ini cukup sederhana dengan tidak mengesampingkan mutu dari hasil cetakan tersebut. Seperti halnya metode pada pekerjaan-pekerjaan yang lain metode ini juga diperlukan perencanaan mengenai persiapan perlengkapan, material dan lingkungan kerja.

Pada pelaksanaannya metode bekisting semi jump form tidak memerlukan metode yang terlalu rumit, untuk pembesian/penulangan dikerjakan atau difabrikasi diluar area pelaksanaan, yang kemudian diinstall dengan menggunakan tower crane setelah besi tulangan terpasang panel bekisting mengikuti. Proses pengecoran dimulai bila semua panel bekisting terpasang dan dicek kelurusannya. Pembongkaran bekisting dapat dilakukan bila beton telah berumur 24 jam.

Gambar 2.7 Semi Jump Form (isometri) Sumber : Semi Jump Form Method PT. Putracipta

• Semi jump form equipment

Perlengkapan pada metode bekisting semi jump form, yang utama terletak pada jump form itu sendiri yang bertumpu pada angkur yang ditanam didinding setelah beton mengeras.

a) Bekisting panel.

Bekisting panel berupa plywood phenol film dengan ketebalan 18mm, tinggi 4m dirangkai dengan lintel baja C.50x120 sebagai pengaku yang dipasang vertikal. Plywood yang dipakai harus mempunyai permukaan yang halus agar mendapatkan permukaan yang bagus.

Gambar 2.8 Semi Jump Form

b) Steel waller

Seteel waller adalah baja yang di pasang horisontal, sebagai pengaku antara panel bekisting yang satu dengan yang lainnya.

c) Climbing/Jump form frame

Jump form frame berupa baja yang terangkai menyatu dengan working deck bagian bawah. Jump form system ini diperkuat oleh angkur yang tertanam didinding. Jump form ini juga berfungsi untuk tumpuan adjustable kicker dan adjustable brace. Adjustable brace dan adjustable kicker berfungsi untuk menyokong panel bekisting dan menyetel kelurusan dari pada bekisting tersebut.

d) Working deck

Selain working deck bagian bawah ada juga working deck pada bagian atas yang berfungsi sebagai area kerja pada saat pengecoran.

• Pelaksanaan Semi jump form a) Fabrikasi

Fabrikasi meliputi fabrikasi besi dan fabrikasi panel. Fabrikasi bekisting berupa panel dan besi berupa rangkaian besi yang sudah terangkai kaku .

b) Pengadaan beton

Proses pengadaan dengan cara melakukan koordinasi untuk pelaksanaan ke semua pihak terkait maupun pengadaan beton melalui batching plan yang berkualitas. Interval kedatangan truck mixer tidak boleh lebih dari 2.5jam.

c) Pengangkatan dan pemasangan panel bekisting dan section tulangan Pemasangan besi tulangan pada metode semi jump form dengan menggunakan tower crane/mobile crane yaitu, dengan cara mengangkat besi panel bekisting atau tulangan yang telah difabrikasi dibawah dan menyetel atau menyambungnya dengan bekisting atau tulangan yang telah terpasang sebelumnya.

d) Pengecoran

Setelah bekisting dan pembesian selesai dilaksanakan dilakukan pengecekan sebelum pengecoran dimulai. Pengecoran dilaksanakan bertahap.

e) Pembongkaran

Pembongkaran dilakukan setelah pengecoran selesai 24 jam. Pelaksanaan pembongkaran bekisting sekaligus pemasangan pada tahap selanjutnya.

2.3 Tinjauan Manajemen 2.3.1 Biaya pelaksanaan

Biaya pelaksanaan atau biaya proyek adalah biaya-biaya yang dikeluarkan pada waktu pelaksanaan pekerjaan atau proyek itu berlangsung.4 Biaya proyek dikelompokkan menjadi dua yaitu:

A. Modal Tetap

Modal tetap adalah bagian dari biaya proyek yang dipakai untuk membangun instalasi atau menghasilkan produk proyek yang diinginkan, mulai dari pengeluaran studi kelayakan, desain engineering, pengadaan, fabrikasi, konstruksi sampai dengan instalasi atau produk tersebut berfungsi penuh. Modal tetap dibagi menjdai dua yaitu biaya langsung (direct cost) dan biaya tidak langsung (indirect cost).

1. Biaya Langsung

Biaya langsung adalah biaya untuk segala sesuatu yang akan menjadi komponen permanen hasil akhir proyek. Contoh biaya langsung: biaya pengadaan peralatan, biaya merakit dan memasang peralatan , dan lain-lain. 2. Biaya Tidak Langsung

Biaya tidak langsung adalah pengeluaran untuk manajemen, supervisor, dan pembayaran material serta jasa untuk pengadaan bagian proyek yang tidak akan menjadi instalasi atau produk permanen. Contoh biaya tidak langsung: gaji tetap dan tunjangan tenaga kerja, kendaraan dan peralatan konstruksi,

4

overhead, pajak atau pungutan, dan sebagainya, (biaya ini tidak termasuk dalam analisis).

B. Modal Kerja

Modal kerja diperlukan untuk menutupi kebutuhan pada awal operasi, upah tenaga kerja pada awal operasi, suku cadang (± satu tahun), persediaan bahan mentah dan produk.

Menurut Sastraatmadja (1994:4) terdapat lima komponen pokok dalam menghitung biaya yaitu:

1. Biaya material

Biaya material yang digunakan adalah biaya material yang dipergunakan dilokasi pekerjaan. Material yang diperlukan untuk tiap item pekerjaan dirinci jenis-jenisnya, baik yang terpakai habis untuk menjadi produk maupun bahan yang digunakan untuk menunjang. Biaya material diperoleh dengan mengetahui harga pembelian material dan biaya transportasi.

2. Biaya peralatan

Dalam kegiatan konstruksi peralatan yang digunakan meliputi dua jenis yaitu peralatan ringan (alat-alat tangan) dan peralatan berat (menggunakan mesin). Dalam kegiatan konstruksi yang berskala besar, penggunaan peralatan ini sangat menentukan didalam penyusunan harga satuan pekerjaan, sehingga perkiraan biaya dalam penggunaan alat-alat berat harus lebih rinci dan teliti ssehingga waktu penggunaan menjadi lebih efisien. Penentuan biaya peralatan pada umumnya didasarkan pada biaya produksinya. Biaya peralatan tersebut secara umum meliputi :

a. Biaya pemilikan alat, merupakan biaya yang dikeluarkan sebagai akibat memiliki peralatan tersebut, baik selama operasi maupun pada saat tidak beroperasi.

b. Biaya operasi, merupakan biaya yang dikeluarkan pada waktu alat sedang beroperasi atau lamanya pemakaian peralatan atau mesin pada suatu proyek.

c. Biaya sewa peralatan, yaitu biaya yang dikeluarkan sebagai akibat penyewaan peralatan baik pada waktu beroperasi maupun pada saat tidak beroperasi.

d. Biaya transportasi peralatan dari dan kelokasi pekerjaan, yaitu biaya yang dikeluarkan untuk pengangkutan peralatan kelokasi pekerjaan. e. Biaya pemasangan dan pembongkaran peralatan, yaitu biaya yang

dikeluarkan untuk pemasangan dan pembongkaran peralatan yang digunakan pada lokasi.

3. Biaya tenaga kerja

Dilihat dari sisi hubungan kerja, tenaga konstruksi dibedakan menjadi dua yaitu :

a. Tenaga kerja langsung

Tenaga kerja langsung (direct hire) adalah tenaga kerja yang direkrut dan menandatangani kerja secara perorangan dengan suatu perusahaan kontraktor. Pada umumnya didikuti dengan pengetahuan serta kecakapan yang diperoleh melalui proses pelatihan.

b. Tenaga kerja borongan

Tenaga kerja borongan adalah tenaga kerja yang bekerja berdasarkan ikatan kerja yang ada antara perusahaan penyedia tenaga kerja (labour supplier) dengan kontraktor proyek dalam jangka waktu tertentu.

Dalam perhitungan biaya tenaga kerja terdapat faktor utama yang harus diperhatikan, yaitu faktor produktifitas tenaga kerja. Produktifitas tenaga kerja merupakan salah satu faktor utama didalam perencanaan jumlah tenaga kerja. Produktifitas tenaga kerja dapat diartikan sebagai banyaknya pekerjaan yang dapat dilakukan oleh seorang pekerja maupun regu kerja dalam suatu periode waktu yang sudah ditentukan (persatuan hari atau satuan jam).

Variabel-variabel yang dapat mempengaruhi produktifitas tenaga kerja antara lain :

a. Kondisi fisik dan sarana bantu

Kondisi fisik atau geografis suatu proyek, tempat penampungan tenaga kerja yang terawat serta sarana bantu yang berupa peralatan konstruksi dapat mempengaruhi produktifitas tenaga kerja.

b. Supervisi perencanaan dan koordinasi

Kegiatan supervisi adalah kegiatan yang berhubungan langsung dengan tugas pengelolaan para pekerja, memimpin para pekerja dalam melaksanakan tugas, termasuk penjabaran perencanaan dan pengendalian.

c. Komposisi kelompok kerja

Pada suatu kegiatan konstruksi, seorang pengawas lapangan memimpin suatu kelompok kerja yang terdiri dari bermacam-macam pekerja lapangan seperti: tukang besi, tukang kayu, tukang batu, pembantu (helper) dan lain-lain. Komposisi kelompok kerja berpengaruh terhadap produktifitas tenaga kerja secara menyeluruh.

d. Kerja lembur

Memperkirakan waktu penyelesaian dengan mempertimbangkan kerja lembur akan memungkinkan terjadinya kenaikan total jam orang. Kegiatan kerja lembur juga akan menurunkan efisiensi tenaga kerja . e. Ukuran besar proyek

Ukuran besarnya suatu proyek yang dinyatakan dalam jumlah orang juga mempengaruhi produktifitas tenaga kerja lapangan, maksudnya disini adalah semakin besar ukuran proyek, maka jumlah pekerjapun harus disesuaikan sehingga produktifitas kerja tetap berjalan dengan baik. 4. Biaya tak terduga (overhead)

Biaya tak terduga (overhead) dibagi menjadi dua yaitu: a. Biaya tak terduga umum

Biaya tak terduga umum biasanya dimasukkan kedalam suatu jenis pekerjaan pada proyek tersebut seperti : sewa kantor, peralatan kantor, alat tulis menulis, air, listrik, telepon, pajak, bunga uang, biaya notaris, biaya perjalanan, biaya pembelian, dan lain-lain.

b. Biaya tak terduga proyek

Merupakan biaya yang dapat dibebankan secara langsung kedalam biaya proyek, tetapi tidak dapat dibebankan kedalam biaya bahan, biaya peralatan, dan biaya tenaga kerja. Yang termasuk kedalam biaya tak

terduga proyek antara lain meliputi biaya asuransi, biaya pengukuran (survey), biaya surat-surat izin dan sebagainya.

Disamping pembagian seperti tersebut diatas, penentuan biaya tak terduga (overhead) dapat pula dihitung sebagai prosentase dari komponen material, alat, upah pekerja, biaya modal, dan pajak.

Biaya over head tidak termasuk dalam anlisa. 5. Keuntungan (profit)

Setiap perusahaan akan berbeda-beda dalam penentuan keuntungan (profit).

Pada umumnya keuntungan diperhitungkan dengan prosentase dari jumlah biaya, yaitu diperkirakan berkisar antara 8 sampai dengan 15 %. Prosentase ini juga tergantung dari besarnya resiko pekerjaan, kesulitan-kesulitan yang didapatkan serta pembayaran dari pemberi pekeerajaan.

Keuntungan tidak termasuk dalam analisis

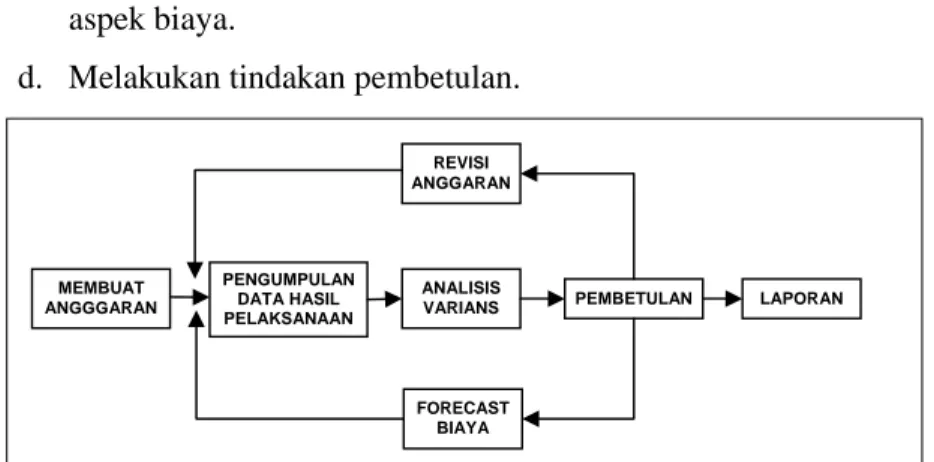

2.3.2 Pengendalian Biaya Pelaksanaan

Pengendalian biaya merupakan proses dari pengelolaan biaya proyek, yaitu mengusahakan agar penggunaan dan pengeluaran biaya sesuai dengan perencanaan.5 Proses pengendalian biaya secara umum dengan perincian yaitu:

a. Membuat anggaran atau control budget.

b. Mengumpulkan data, mengadakan pengukuran.

c. Membuat analisis varians untuk mengkaji sebab besarnya persoalan aspek biaya.

d. Melakukan tindakan pembetulan.

5

Iman Soeharto. Manajemen Proyek Jilid 2, 2001. Hal : 2011

MEMBUAT ANGGGARAN PENGUMPULAN DATA HASIL PELAKSANAAN ANALISIS

VARIANS PEMBETULAN LAPORAN REVISI

ANGGARAN

FORECAST BIAYA

Gambar 2.9 Proses Pengendalian Biaya

2.3.3 Waktu Pelaksanaan

Manajemen proyek lebih menitik-beratkan kepada perencanaan, penjadwalan, dan pengendalian. Untuk mencapai tujuan yang telah ditentukan secara cepat, tepat, dan efektif, penjadwalan dan pengendalian proyek harus dilakukan dengan seteliti dan seoptimal mungkin.

Menjadwalkan adalah berfikir secara mendalam melalui berbagai persoalan-persoalan, menguji jalur-jalur yang logis, serta menyusun berbagai macam tugas, yang menghasilkan suatu kegiatan lengkap, dan menuliskan bermacam-macam kegiatan. Penyusunan kegiatan secara logis menurut waktu tertentu akan menghasilkan rencana formal yang mencantumkan: 6

a. Kegiatan atau tugas b. Waktu

c. Sumber daya

d. Biaya sebagai target didalam pelaksanaan

Perkembangan penjadwalan proyek dengan diperkenalkannnya diagram batang dimana untuk mengidentifikasi unsur waktu dan urutan dalam perencanaan suatu kegiatan yang terdiri dari waktu selesai dan waktu pelaporan.

Untuk membuat suatu proyek, ada beberapa hal yang harus dilakukan terlebih dahulu, yaitu:7

a. Melakukan perencanaan, penjadwalan dan juga pelibatan semua orang yang berkompeten dalam proyek tersebut.

b. Setelah itu masuk pada proses penentuan jenis-jenis pekerjaan (Task), sumber daya yang diperlukan (Resource) baik sumberdaya manusia maupun material, biaya yang diperlukan (Cost), juga jadwal kerja (Schedule) kapan pekerjaan dimulai dan kapan pekerjaan sudah harus selesai. Jika semua hal tersebut ditentukan dan disetujui oleh semua pihak maka anda telah mempunyai rencana dasar. (Baseline).

c. Selanjutnya rencana tersebut dijalankan dan perkembangannya dapat dipantau dalam sebuah tahapan, tracking. Apabila pekerjaan belum sesuai maka lakukan penjadwalan ulang.

6

Putri Lynna A.Luthan. Aplikasi Microsoft Project Untuk Penjadwalan, 2005. Hal : 8 7

2.3.4 Pengendalian Waktu Pelaksanaan

Pengendalian jadwal kegiatan dalam proyek konstruksi merupakan salah satu aspek untuk mencapai keberhasilan sesuai dengan tujuan proyek. Pengelolaan jadwal bertujuan agar proyek diselesaikan sesuai atau lebih cepat dari jadwal yang telah ditetapkan.

Pada kondisi tertentu, hubungan antara waktu dan biaya pelaksanaan kegiatan adalah bahwa bila pelaksanaan kegiatan dapat dipercepat maka sangat dimungkinkan untuk mengurangi biaya pelaksanaan. Namun bila waktunya semakin singkat melebihi batas optimum maka biaya yang diperlukan menjadi semakin besar.

Terdapat berbagai cara untuk menyusun atau membuat jadwal proyek yang nantinya dapat dipakai sebagai tolok ukur pengendalian jadwal, antara lain: 8

a. Tanggal akhir ditetapkan oleh manajer puncak

Pimpinan, perusahaan atau kepala eksekutif bisa menetapkan tanggal akhir proyek.

b. Tanggal akhir ditetapkan oleh pasar

Situasi ini bisa terjadi pada kasus ketika proyek akan memproduksi sebuah produk yang mungkin bersifat musiman.

c. Jadwal ditetapkan oleh klien

Sebagian besar proyek mempunyai tanggal akhir yang ketat. Beberapa kontraktor akan menerima sebuah jadwal yang ketat sebagai dasar agar mereka dapat memenuhi target yang telah ditetapkan.

d. Memakai jaringan didasarkan atas logika ketergantungan pekerjaan dan sumber daya

Langkah inilah pendekatan yang terbaik untuk penjadwalan, tetapi bisa merupakan pendekatan yang konservatif.

e. Pertimbangan untuk persyaratan khusus

Salah satu pertimbangan khusus adalah cuaca, sehingga diambil berbagai langkah untuk mengantisipasinya.

8

f. Memakai kalkulasi biaya sebagai dasar

Kalkulasi biaya dan jadwal harus dikembangkan bersamaan. Ini akan memastikan bahwa semua unsur dalam sumber daya dievaluasi, cuaca dipertimbangkan, eskalasi dihitung, dan sebagainya.

g. Memakai kuantitas produktifitas untuk menetapkan skedul

Jam-orang dalam kalkulasi biaya sangat mungkin sekali dikembangkan dengan mengetahui kuantitas peralatan yang akan dipasang dan jam-orang per unit untuk melakukan pekerjaan itu.

h. Persyaratan kontraktual

Pada umumnya, setiap jadwal mempunyai persyaratan kontraktual, seperti: 1. Pemberian kontrak

2. Menetapkan tanggal dimana keseluruhan dan rincian skedul

diserahkan.

3. Menetapkan batas-batas waktu untuk persetujuan tertentu.

4. Menetapkan tanggal pembelian dan pengiriman untuk peralatan dan borongan tertentu.

5. Menetapkan tanggal untuk menyelesaikan pekerjaan atau menghindari pekerjaan pada waktu periode tertentu.