45

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1Pengumpulan Data 4.1.1 Sekilas Perusahaan

PT. Sakti Prima (bukan nama asli-nama disamarkan) merupakan perusahaan yang bergerak di bidang Pertambangan Nasional yang focus pada pertambangan mineral nikel, yang memiliki Kuasa Penambangan di berbagai lokasi di Sulawesi, dengan status beragam. Beberapa diantaranya telah mempunyai status Kuasa Penambangan Eksplorasi dan Kuasa Penambangan Eksploitasi.

Saat ini bahan galian tambang (ore) khususunya dengan kandungan mineral nikel sudah tidak dapat dijual secara langsung. Mengingat UU No.4/2009 tentang Mineral & Batubara (MINERBA) telah menentukan bahwa bahan baku hasil tambang harus diproses di dalam negeri. Maka dari itu PT. SP memutuskan untuk membuat Pabrik Pengolahan Bijih Nikel di salah satu area konsesi penambangannya.

4.1.2 Mesin – Mesin Produksi

Mesin yang akan digunakan dalam proses produksi pabrik PT. SP ialah sebagai berikut:

a). Crusher

Crusher digunakan untuk mereduksi ukuran material bahan baku seperti briket kokas dan limestone menjadi ukuran yg seragam. b). Mixer

Mixer digunakan untuk mencampur material Ni ore, Limestone, kokas agar material memiliki permebilitas yg baik. Material ini digunakan sebagai material umpan/input mesin sintering.

c). Sinter Machine

Sintering merupakan proses agglomerasi(penggumpalan) yang bertujuan untuk menghilangkan kadar air (fisik dan kimia). d). Cupola Furnace

Cupola Furnace berfungsi untuk Mereduksi Ni oksida dan Fe oksida menjadi logam Ni pig Iron atau ferronickel (FeNi).

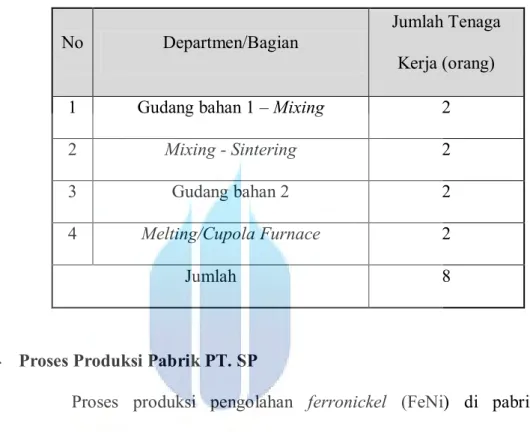

4.1.3 Data Pekerja PT. SP

Pembagian jam kerja PT. SP untuk karyawan produksi yaitu mulai kerja dari hari Senin sampai Sabtu pukul 08.00 – 17.00 WIB. Waktu istirahat ditetapkan selama satu jam, yaitu antara pukul 12.00 – 13.00 WIB. Sehingga, jam kerja efektif untuk hari Senin – Sabtu adalah 8 jam ( 480 menit ). Jumlah tenaga kerja produksi di PT. SP sekitar 110 orang, dan 8 pekerja untuk pengangkutan material dengan wheel loader.

Gaji untuk 1 orang pekerja Rp 1.700.000,00 perbulan. 8 tenaga kerja pengangkutan dikelompokkan dalam beberapa bagian area kerja sebagaimana tercantum pada tabel 4.1.

Tabel 4.1 Jumlah tenaga kerja pengangkutan material produksi

No Departmen/Bagian Jumlah Tenaga

Kerja (orang)

1 Gudang bahan 1 – Mixing 2

2 Mixing - Sintering 2

3 Gudang bahan 2 2

4 Melting/Cupola Furnace 2

Jumlah 8

4.1.4 Proses Produksi Pabrik PT. SP

Proses produksi pengolahan ferronickel (FeNi) di pabrik PT.Sakti Prima meliputi beberapa tahapan yaitu:

1. Tahap pre treatment

Pada tahap ini dilakukan homogenisasi dari material yang akan dicampur dengan proses crushing dan sieving.

2. Tahap Sintering

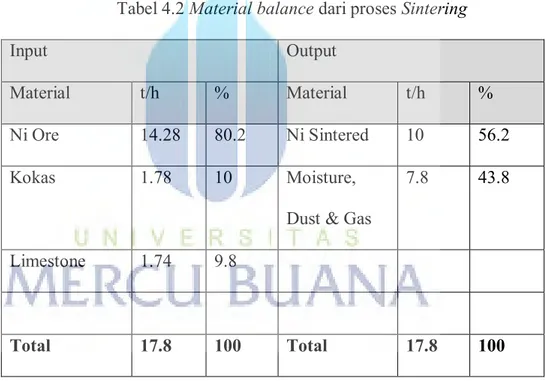

Kemudian dilakukan mixing untuk membuat material yang memiliki permeabilitas yang baik untuk masuk ke tahap Sintering. Komposisi material yang akan dicampur adalah:

- Ni Ore = 14.28 ton/h

- Limestone = 1.74 ton/h

Proses mixing ini menggunakan 1 unit mixer dengan kapasitas maksimal 25 ton per jam. Material yang telah dimixing akan diumpan ke dalam mesin Sinter. Proses sintering adalah teknik agglomerasi (penggumpalan) yang bertujuan untuk menghilangkan kadar air (fisik dan kimia) dan juga terjadi sedikit proses reduksi oksida. Tahap sintering ini menggunakan mesin sinter dengan area sinter masing-masing 24 m2 dengan temperatur 1200 oC. Material balance dari proses ini bisa dilihat dari tabel 1 di bawah ini :

Tabel 4.2 Material balance dari proses Sintering

Input Output

Material t/h % Material t/h %

Ni Ore 14.28 80.2 Ni Sintered 10 56.2

Kokas 1.78 10 Moisture,

Dust & Gas

7.8 43.8

Limestone 1.74 9.8

Total 17.8 100 Total 17.8 100

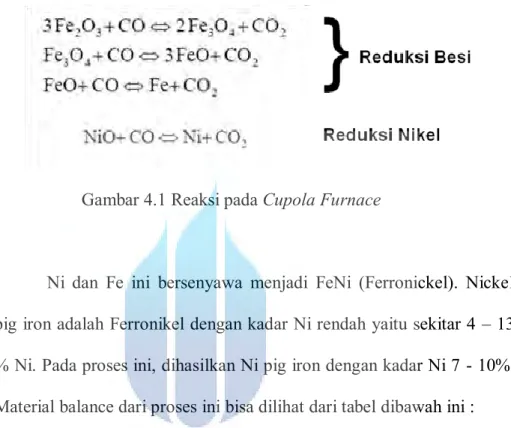

3. Tahap Reduksi

Hasil dari proses tidak langsung dijual karena peningkatan nilai ekonomisnya tidak signifikan. Ni sintered ini kemudian akan direduksi oleh Cupola Furnace. Cupola Furnace memiliki kapasitas input 8 ton

per jam. Pada tahap reduksi ini, terjadi reaksi reduksi dari senyawa oksida menjadi logam pada temperature 1550 oC.

Reaksi yang terjadi :

Gambar 4.1 Reaksi pada Cupola Furnace

Ni dan Fe ini bersenyawa menjadi FeNi (Ferronickel). Nickel pig iron adalah Ferronikel dengan kadar Ni rendah yaitu sekitar 4 – 13 % Ni. Pada proses ini, dihasilkan Ni pig iron dengan kadar Ni 7 - 10%. Material balance dari proses ini bisa dilihat dari tabel dibawah ini :

Tabel 4.3 Material balance dari proses Cupola Furnace

Input Output

Material Ton/jam % Material Ton/jam % Ni Sintered 10 62.7 FeNi (7 - 10 % Ni) 1.86 11.6

Kokas 3.73 23.2 Terak 10.44 65.25

Limestone 2.27 14.1 Gas & Dust 3.7 23.15

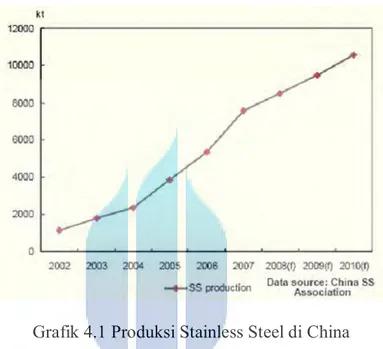

4.1.5 Potensi Pasar Produk FeNi

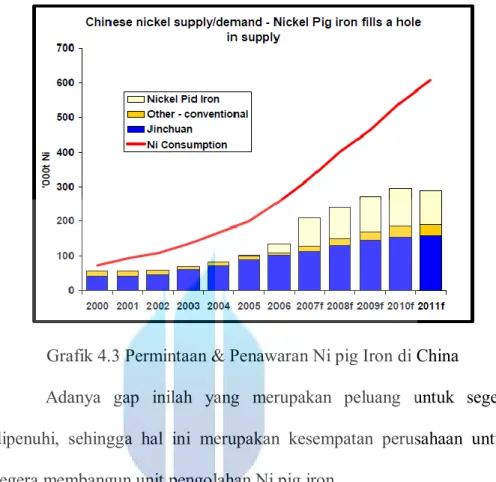

Potensi pasar / permintaan atas produk Nikel pig iron masih sangat tinggi, khususnya di China. Produk ini digunakan sebagai bahan baku dari Stainless Steel seri 200 dan 300. Tren produksi Stainless Steel di China dapat dilihat pada grafik di bawah ini :

Grafik 4.1 Produksi Stainless Steel di China

Untuk memenuhi kebutuhan bahan baku Stainless Steel tersebut, China akan membutuhkan Ni pig iron yang semakin meningkat setiap tahunnya. Kebutuhan Ni pig iron di China bisa dilihat dari grafik di bawah ini

Untuk memperjelas gap antara permintaan dan penawaran dari Ni pig Iron di China sebagai berikut :

Grafik 4.3 Permintaan & Penawaran Ni pig Iron di China

Adanya gap inilah yang merupakan peluang untuk segera dipenuhi, sehingga hal ini merupakan kesempatan perusahaan untuk segera membangun unit pengolahan Ni pig iron.

4.2 Pengolahan Data

4.2.1 Peramalan Rencana Produksi

Jika melihat dari grafik permintaan Ni Pig Iron atau (FeNi) di China (tabel 4.3), permintaan menunjukan pola kecenderungan kenaikan jangka panjang, atau biasa disebut berpola trend. Maka dari itu metode peramalan yg tepat menurut literature yg ada menggunakan metode regresi linier, exponential smoothing, atau double exponential smooting. Dalam hal ini saya menggunakan metode regresi linier karena memberikan tingkat kesalahan yg lebih sedikit, menurut literature.

Tabel 4.4 Data Permintaan FeNi di China Tahun Demand (ribu ton)

2001 50 2003 100 2005 150 2007 250 2009 350 2011 500

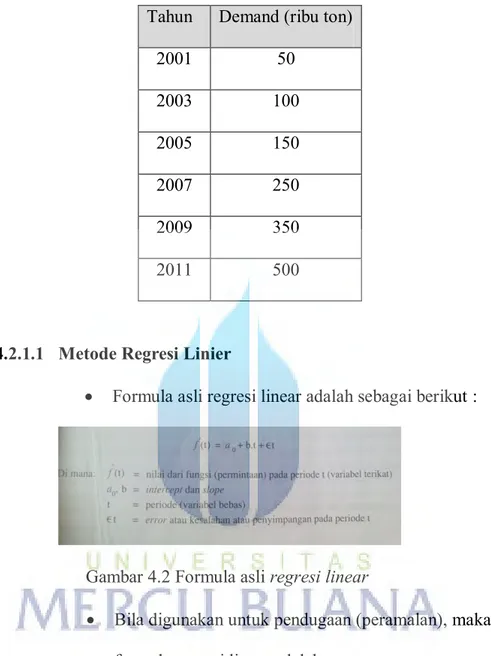

4.2.1.1 Metode Regresi Linier

Formula asli regresi linear adalah sebagai berikut :

Gambar 4.2 Formula asli regresi linear

Bila digunakan untuk pendugaan (peramalan), maka formula regresi linear adalah :

Ganbar 4.3 Formula peramalan regresi linear

Penyelesaian:

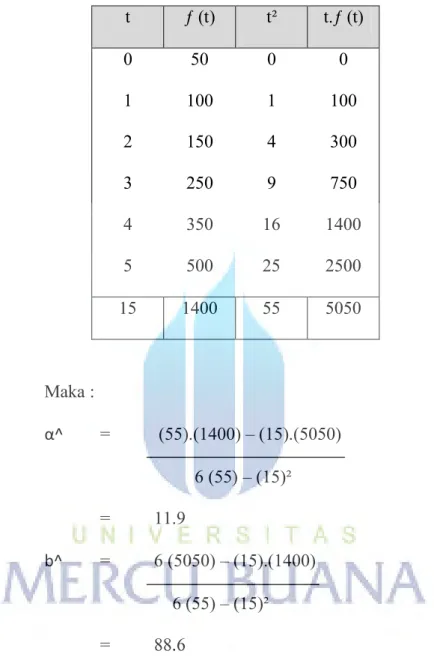

Tabel 4.5 Data peramalan dengan metode regresi linear t ƒ (t) t² t.ƒ (t) 0 50 0 0 1 100 1 100 2 150 4 300 3 250 9 750 4 350 16 1400 5 500 25 2500 15 1400 55 5050 Maka : α^ = (55).(1400) – (15).(5050) 6 (55) – (15)² = 11.9 b^ = 6 (5050) – (15).(1400) 6 (55) – (15)² = 88.6

Persamaan regresinya adalah:

ƒ^(t) = 11.9 + 88.6(t)

Maka, permintaan untuk periode mendatang yaitu: 1 periode ke depan: (t) = 6

ƒ^(t) = 11.9 + 88.6 (6) = 543.5

3 periode ke depan = 11.9 + 88.6 (8) = 720.7

Maka didapatkan peramalan untuk permintaan pada periode selanjutnya, dapat dilihat pada tabel berikut:

Table 4.6 Data permintaan FeNi setelah peramalan Tahun Demand (ribu ton)

2001 50 2003 100 2005 150 2007 250 2009 350 2011 500 2013 543.5 2015 632.1 2017 720.7

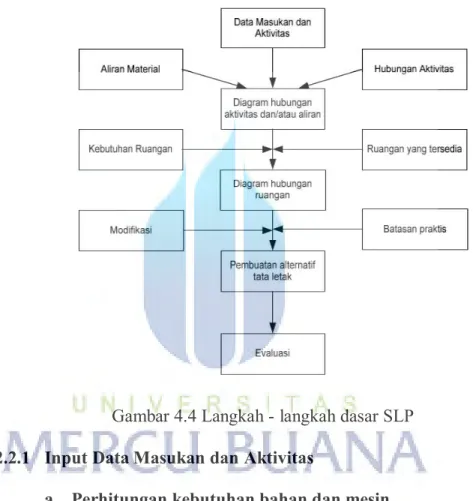

4.2.2 Metode SLP (Systematic Layout Planning)

Menurut Richard Muther tahapan-tahapan proses perancangan tata letak dijabarkan mengikuti urutan kegiatan dengan pendekatan Systematic Layout Planning (SLP). Secara skematis prosesdur pelaksanaan SLP dapat digambarkan sebagai berikut:

Gambar 4.4 Langkah - langkah dasar SLP 4.2.2.1 Input Data Masukan dan Aktivitas

a. Perhitungan kebutuhan bahan dan mesin

Secara umum dan praktis, proses menghitung kebutuhan bahan dan mesin dilakukan dengan penghitungan mundur (backward calculation). Penghitungan kebutuhan bahan dipengaruhi oleh factor scrap. Scrap merupakan buangan yang dihasilkan proses manufaktur sebagai akibat spesifikasi komponen atau produk yang telah direncanakan. Factor scrap dapat ditentukan dari dua perspektif, yaitu geometris dan kualitas.

Setelah mengetahui permintaan FeNi 2-3 tahun kedepan menggunakan metode peramalan regresi linear yg menunjukan permintaan FeNi hingga 550.000 – 720.000 ton, PT. SP mengawali target produksi FeNi 1000 ton/bln, atau 12.000 ton/thn.

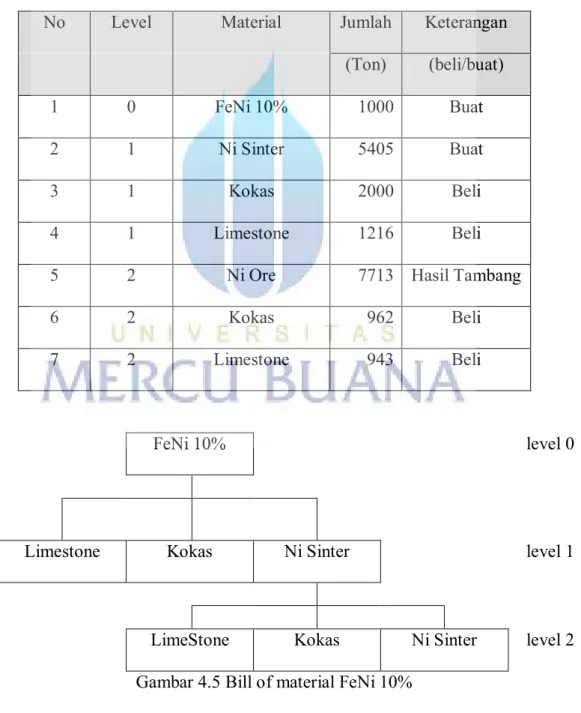

b. Bill Of Material

Berikut informasi BOM FeNi per 1000 ton produksi: Tabel 4.7 Bill Of Material FeNi per 1000 ton produksi

No Level Material Jumlah Keterangan

(Ton) (beli/buat)

1 0 FeNi 10% 1000 Buat

2 1 Ni Sinter 5405 Buat

3 1 Kokas 2000 Beli

4 1 Limestone 1216 Beli

5 2 Ni Ore 7713 Hasil Tambang

6 2 Kokas 962 Beli

7 2 Limestone 943 Beli

FeNi 10% level 0

Limestone Kokas Ni Sinter level 1

LimeStone Kokas Ni Sinter level 2

c. Peta Proses Operasi

Peta Proses Operasi merupakan peta yang menggambarkan urutan operasi yang dilalui suatu produk. Proses Operasi yang ada dalam fasilitas produksi PT. SP berawal dari proses Sintering. Dimana produk Sintering atau Ni Sinter akan dijadikan bahan input proses selanjutnya proses reduksi pada Cupola Furnace.

Dalam tahap proses reduksi dengan Cupola furnace dengan target produksi 1000 ton FeNi 10% di gambarkan dalam Peta Proses Operasi sebagai berikut :

Dalam tahap proses Sintering untuk mendapatkan 5405 ton Ni Sinter untuk mensuplai proses Cupola furnace di gambarkan dalam Peta Proses Operasi sebagai berikut :

Gambar 4.7 Peta Proses Operasi Ni Sinter

d. Menghitung Faktor scrap

Penentuan faktor scrap biasanya ditetapkan secara prosentase. Berikut perhitungan scrap produksi Fe Ni PT. SP.

Persen scrap = Volume terbuang x 100%

Volume input

= 7621 x 100% 8621

= 88.4 %

Penentuan jumlah bahan per hari disesuaikan dgn jumlah scrap. Target produksi per bulan 1000 ton/bln, estimasi 1 bln 30 hr, jadi 33.34 ton/hr. Maka = 33.34 ton

(1 – 0.884) = 287.41 ton/hari Tabel 4.8 Kapasitas mesin produksi

urutan Jenis Mesin Kapasitas mesin faktor scrap (%) 1 Melting 8 ton/jam 88.4 2 Sintering 35 ton/jam 43.8

Basis Perencanaan = 287.41 ton/hari

0.90 (efisiensi pabrik)

= 319.34 ton/hari

Kebutuhan mesin 1 = 319.34 ton/hari

8 (kpsitas msin/jam) x 16 (jam kerja/hari)

= 2.494 unit

= 3 unit (dibulatkan keatas) maka akan ada kelebihan kapasitas 0.506 unit mesin.

e. Routing Sheet

Tujuan dari pembuatan routing sheet ini yaitu untuk mengkalkulasi mesin yang dibutuhkan dan menghitung jumlah material yang harus disiapkan dalam memperoleh sejumlah produk jadi yang diinginkan.

Tabel 4.9 Routing sheet kebutuhan bahan & mesin

1 2 3 4 5

no operasi deskripsi mesin/alat produksi mesin/jam % scrap 1 melting Cupola Furnace 8 ton/jam 88.4 2 Sintering Sinter Machine 35 ton/jam 43.8

Lanjutan 6 7 8 9 10 bahan diminta Effisiensi mesin (%) bahan yg disiapkan (ton/hari) keb. msin teoritis keb. msin acktual 33.334 90 % 319.284 2.494 3 180.167 90 % 319.284 0.636 1

4.2.2.2 Aliran Material (Flow of Material)

Proses aliran material yg terdapat di area produksi PT. SP sebagai berikut:

Gambar 4.8 Flow of material proses produksi PT. SP

4.2.2.3 Membuat Activity Relationship Chart (ARC)

Activity Relationship Chart merupakan salah satu alat yang digunakan dalam kegiatan perencanaan hubungan antar kelompok aktivitas atau pusat kerja atau departemen yang saling berkaitan dalam suatu perusahaan. Pembuatan Activity Relationship Chart (ARC) didapat dari data-data urutan aktivitas dalam proses

produksi yang akan dihubungakan secara berpasangan untuk mengetahui tingkat hubungan antar aktivitas tersebut. Hubungan tersebut ditinjau dari beberapa aspek diantaranya adalah hubungan keterkaitan secara organisasi, aliran material, peralatan yang digunakan, manusia, informasi, dan keterkaitan lingkungan.

Activity Relationship Chart (ARC) merupakan peta keterkaitan aktivitas yang berupa belah ketupat yang terdiri dari 2 bagian yaitu bagian atas yang menunjukkan simbol derajat keterkaitan antar dua departemen sedangkan bagian bawah merupakan alasan yang dipakai untuk mengukur derajat keterkaitan. Analisis ARC pada PT. SP meliputi beberapa departemen kerja yaitu departemen gudang bahan 1, departemen pre-treatment & mixing, departemen sintering, departemen gudang bahan 2, departemen melting, departemen slag-terak treatment, departemen gudang produk jadi.

Dalam menyusun Activity Relationship Chart (ARC) ada beberapa pertimbangan sebagai berikut:

Departemen gudang bahan 1 mutlak berdekatan dengan departemen pre-treatment & mixing karena mempunyai hubungan personalia dan dokumen yang sama serta mempermudah mengontrol aliran material dan maintenance. Departemen pre-treatment & mixing mutlak berdekatan

personalia dan dokumen yang sama serta mempermudah mengontrol aliran material dan maintenance.

Departemen sintering mutlak berdekatan dengan departemen gudang bahan 2 karena mempunyai hubungan personalia dan dokumen yang sama serta mempermudah mengontrol aliran material dan maintenance.

Departemen gudang bahan 2 sangat penting untuk berdekatan dengan departemen melting karena mempunyai hubungan aliran material untuk pasokan bahan baku serta untuk mempermudah dalam hubungan dokumen data personalia. Departemen melting mutlak berdekatan dengan departemen

slag-terak treatment karena mempunyai hubungan aliran material serta kondisi temperature yang tinggi.

Departemen melting sangat penting untuk berdekatan dengan departemen gudang produk jadi karena mempunyai hubungan aliran material produk jadi serta hubungan dokumen untuk mempermudah mengontrol aliran material.

Kedekatan dan hubungan antar departemen diterjemahkan kedalam kode sertawarna yang telah ditentukan. Berikut tabel keterangan derajat relationship dan keterangan alasan bisa dilihat pada tabel 4.10 dan tabel 4.11.

Tabel 4.10 Keterangan derajat relationship

KODE WARNA DERAJAT RELATIONSHIP

A Merah Absolutely Necessary Mutlak Penting E Orange Especially Important Sangat Penting

I Hijau Important Penting

O Biru Ok Biasa

U Putih Unimportant Tidak Penting

X Coklat Not desire Tidak Diinginkan

Tabel 4.11 Keterangan alasan

KODE ALASAN

1 Urutan aliran material

2 Mempermudah supervise & maintenance

3 Intensitas hubungan dokumen dan personalia yang sama 4 Debu dan kotor

5 Area high temperatur

Berdasarkan derajat hubungan antar aktivitas dan alasannya, maka peta hubungan keterkaitan aktivitas (ARC) untuk 7 departemen kerja selengkapnya pada gambar 4.9 berikut ini :

Gambar 4.9 Activity Relationship Chart (ARC) PT. SP

Menyusun Worksheet ARC

Cara penentuan worksheet adalah penyajian lembar kerja dari peta ARC dalam bentuk ringkasan, dapat diketahui bahwa departemen kerja 1 memiliki keterkaitan derajat hubungan A dengan departemen kerja 2, derajat hubungan O dengan departemen kerja 3, 4 dan 7, serta derajat hubungan U dengan departemen kerja 5 dan 6, demikian seterusnya. Worksheet secara detailnya dapat dilihat pada tabel 4.12

Tabel 4.12 Worksheet peta keterkaitan antar departemen PT. SP

WORK SHEET HUBUNGAN AKTIVITAS

No Aktivitas Tingkat Kedekatan

A E I O U X

1 Gudang Bahan 1 2 - - 3,4,7 5,6 -

2 Pre-treatment & Mixing 1,3 - - 4 5,6,7 - 3 Sintering 2,4 - - 1,5 6,7 -

4 Gudang Bahan 2 3 5 - 1,2,7 6 -

5 Melting 6 4,7 - 3 2,1 - 6 Slag - Terak treatment 5 - - - 1,2,3,4,7 -

7 Gudang Produk Jadi - 5 - 1,4 2,3,6 -

4.2.2.4 Membuat Activity Relationship Diagram (ARD)

Activity Relathionship Chart (ARC) / peta aktivitas yang telah dibuat dan Worksheet / lembar kerja kemudian digunakan sebagai dasar pembuatan activity relationship diagram (ARD) yaitu untuk menentukan letak masing-masing aktivitas/ departemen. Peta aktivitas dan lembar kerja tersebut memudahkan untuk membuat diagram keterkaitan aktivitas (ARD). Berdasarkan peta aktivitas dan lembar kerja, maka dibuatlah diagram keterkaitan aktivitas (Activity Relationship Diagram) usulan 1 dan usulan 2 selengkapnya dapat dilihat pada gambar 4.10, 4.11, 4.12 dan 4.13 berikut ini :

Gambar 4.10 Template diagram keterkaitan PT. SP usulan 1

Gambar 4.11 Diagram keterkaitan kegiatan usulan 1 (ARD)

Gambar 4.13 Diagram keterkaitan kegiatan usulan 2 (ARD) Keterangan :

1. Dept. Gudang Bahan 1

2. Dept. Pre-treatment & Mixing 3. Dept. Sintering

4. Dept. Gudang Bahan 2 5. Dept. Melting

6. Dept. Slag-Terak treatment 7. Dept. Gudang Produk jadi

Setelah membuat ARD, kemudian dikembangkan lagi dengan membuat diagram hubungan ruangan. Diagram hubungan ruangan dapat dilakukan setelah dilakukan analisis terhadap luasan yang dibutuhkan dan dikombinasikan dengan ARD.

4.2.2.5 Perhitungan Luas Lantai Area Produksi

PT. SP menyediakan 10152 m² kurang lebih 1 Ha untuk luas lantai produksi pabrik yang akan digunakan. Dimana Luas area tersebut akan terbagi dalam 7 Area proses produksi, yaitu Dept. Gudang bahan 1, Dept. Pre-treatment & Mixing, Dept Sintering,

Dept. Gudang bahan 2, Dept. Melting, Dept. Treatment Slag-terak, Dept. Gudang produk FeNi.

a. Department Gudang Bahan 1

Pada gudang bahan baku 1 ini mempersiapkan bahan baku untuk proses operasi Sintering. Bahan baku yang harus disiapkan yaitu sejumlah 356.201 ton/hari. Diasumsikan berat jenis material bahan baku 2 ton/m³.

Volume material / hari = Berat material : Berat jenis material

= 356.201 ton: 2 ton/m³

= 178.1 m³

Volume Material tiap 2 hari : (178.1 x 2) = 356.2 m³ Asumsi penumpukan mengerucut tinggi = 2.5 m. Volume Material = (Luas area x tinggi) : 3 356.2 m³ = (Luas Area x 2.5m) : 3 1068.6 m³ = Luas Area x 2.5m 1068.6 m³ / 2.5m = 427.44 m² (Luas area)

Luas Area minimum 427.44 m².

(allowance) untuk jalan, work in process, dll 100%. Total 427.44 x 200% = 854.88 m².

b. Department Pre-treatment & Mixing

Dalam Dept. pre-treatment & mixing ini terdapat mesin circular arc feeder atau bisa dikatakan storage awal sebelum menuju mesin mixer yang dihubungkan oleh conveyor untuk mengintegrasikan material tersebut.

Ukuran luas mesin 1 set lengkap bersama storage dan mixer adalah 36 x 6 = 216 m². Dengan (allowance) untuk jalan, work in process, dll 100%.

Total 216 x 200% = 432 m². c. Department Sintering

Dalam Dept. Sintering ini terdapat mesin Sinter dan Dust Collector. Ukuran luas mesin Sinter 1 set dengan dust collector adalah 30 x 15 = 450 m². Dengan (allowance) untuk jalan, work in process, dll 100%.

Total 450 x 200% = 900 m². d. Department Gudang bahan 2

Pada gudang bahan baku 2 ini mempersiapkan bahan baku untuk proses operasi Melting. Bahan baku yang harus disiapkan yaitu sejumlah 319.284 ton/hari. Diasumsikan berat jenis material bahan baku 2 ton/m³.

Volume material / hari = Berat material : Berat jenis material

= 319.284 ton: 2 ton/m³

= 159.642 m³

Volume Material tiap 2 hari : (159.642 x 2) = 319.284 m³ Asumsi penumpukan mengerucut tinggi = 2.5 m.

Volume Material = (Luas area x tinggi) : 3 319.284 m³ = (Luas Area x 2.5m) : 3

957.852 m³ = Luas Area x 2.5m

Luas Area minimum 383.14 m².

(allowance) untuk jalan, work in process, dll 100%. Total 383.14 x 200% = 766.28 m².

e. Department Melting

Dalam Dept. Melting ini terdapat mesin cupola furnace atau bisa dikatakan smelter. Ukuran luas mesin cupola furnace 1 set lengkap adalah 12 x 12 =144 m². dalam process diatas untuk mencapai target produksi dibutuhkan 3 mesin cupola furnace. Maka 144 x 3 = 432

Dengan (allowance) untuk jalan, work in process, dll 100%. Total 432 x 200% = 864 m².

f. Department Slag-terak treatment

Slag/Terak merupakan bahan buang dalam proses ini. Slag yg dihasilkan dari 100% input material dihasilkan 65,2% slag. Slag pada pengolahan nikel ini baik digunakan sebagai perkerasan jalan, atau bahan tambahan dalam pekerjaan pembuatan jalan, kususnya dalam pekerjaan sipil.

Perhitungan Luas Area

Output Produk : 1000 ton produk/bulan.

Tonnase slag-terak : 65.2% ton (produk) = 5621 ton/bln (Slag) (Material Balance Produk FeNi)

Tonnase slag-terak per hari = (5621:30) = 187.367 ton Berat Jenis Slag/Terak : ρ = 2.34 ton/m³ (asumsi)

Asumsi penumpukan mengerucut tinggi = 2.5 m. Volume Slag/Terak = (Luas area x tinggi) : 3 560.49 m³ = (Luas Area x 2.5m) : 3 1681.47 m³ = Luas Area x 2.5m 1681.47 m³ / 2.5m = 672.588 m² (Luas area)

Luas Area minimum 672.588 m².

(allowance) untuk jalan, work in process, dll 100%. Total 672.588 x 200% = 1345.176 m².

g. Department Gudang Produk Jadi

Pada gudang gudang produk ini dipersiapkan untuk bahan jadi setelah proses operasi Melting.

Perhitungan Luas Area

Output Produk : 1000 ton produk/bulan. Sistem Penampungan : 1bulan = 1 kali pengangkutan Berat Jenis Produk : ρ = 7.8 ton/m³ (asumsi)

Maka : dibutuhkan area 1000 ton : 7.8 ton/m³ = 128 m³ Asumsi tinggi penumpukan = 1 m.

Luas Area minimum 128 m².

Kelonggaran (allowance) untuk jalan, work in process, dll 100%. Total 128 x 200% = 256 m².

Tabel 4.13 Perhitungan kebutuhan luas area produksi

No Nama Department Jenis mesin

Jumlah Dimensi Luas Kebutuhan Allowance Total Luas mesin (PxL) m Mesin (m²) Luas ruangan (m²) 100% Dibutuhkan area (m²) 1 Gudang bahan 1 427.44 854.88 864

2 Pre-treatment & Mixing Mixer & storage 1 36 6 216 216 432 432

3 Sintering Sintering & Dust Collector 1 30 15 450 450 900 900

4 Gudang bahan 2 383.14 766.28 792

5 Melting Cupola furnace 3 12 12 144 432 864 864

6 Slag-terak treatment 672.588 1345.176 1440

7 Gudang produk FeNi 128 256 288

4.2.2.6 Space Relationship Diagram

Setelah membuat ARD, kemudian dikembangkan lagi dengan membuat space relationship diagram. Dalam proses pembuatan space relationship diagram mempertimbangkan kebutuhan ruang dan ruang yang tersedia. Berikut diagram hubungan ruang dapat dilihat pada gambar 4.14 dan 4.15

Gambar 4.14 Space Relationship Diagram usulan 1

4.2.2.7 Membuat Tata Letak fasilitas

Untuk membuat rancangan tata letak dapat dibuat suatu block layout yang merupakan diagram block dengan sklala tertentu dan merupakan representasi suatu bangunan. Hal ini dibuat berdasar pertimbangan modifikasi-modifikasi sebelumnya yg telah dibuat dari hasil pembuatan Activity Relationship Chart (ARC), penyusunan Worksheet, perhitungan luas lantai produksi, pembuatan Activity Relathionship Diagram (ARD), dan pembuatan Diagram Hubungan Ruangan. Ukuran modul template yang dipakai adalah 3m x 3m = 9m2. Ukuran modul template dapat dilihat pada tabel 4.17 sebagai berikut:

Tabel 4.14 Ukuran modul template

No Nama Dept. Kebutuhan luas (m²) Pembulatan Ukuran Modul (+ allowance 100%) luas (m²) 3 x 3 = 9 (m²)

1 Gudang bahan 1 854.88 864 8 x 12

2 Pre-treatment & Mixing 432 432 4 x 12

3 Sintering 900 900 10 x 10

4 Gudang bahan 2 766.28 792 8 x 11

5 Melting 864 864 8 x 12

6 Slag-terak treatment 1345.176 1440 8 x 20

7 Gudang produk FeNi 256 288 4 x 8

Dimana luas area yang tersedia yaitu 10152 m² atau kurang lebih 1 Ha, 140 meter (panjang) x 72 meter (lebar). Dengan

menyesuikan luas tersebut maka diusulkan template rancangan dengan 2 alternatif template yang paling mendekati. Alternatif template usulan dapat dilihat pada gambar 4.16 dan gambar 4.17 berikut ini.

Gambar 4.16 Modul template alternatif 1

4.2.3. Perhitungan Ongkos Material Handling 4.2.3.1 Material Handling yang digunakan

Selama proses produksi berlangsung, Material Handling yg digunakan yaitu wheel loader. Rincian alat material handling tersebut dapat dilihat pada tabel 4.18.

Tabel 4.15 Rincian harga alat material handling No Alat material Handling Unit Harga Ekonomis Umur Nilai sisa

1 Wheel Loader 4 Rp 2,185,000,000.00 5 Rp 500,000,000.00 Dibutuhkan biaya perawatan sebesar Rp. 50.000/jam, serta bahan bakar yang di konsumsi 20 liter/jam. Harga per liter solar produksi saat ini berkisar Rp.11.000/liter. Jadi konsumsi bahan bakarnya Rp. 220.000,-/ jam.

4.2.3.2 Frekuensi Perpindahan Material

Frekuensi perpindahan material digunakan untuk mengetahui berapa kali proses pengangkutan tiap harinya. Berikut tabel keterangan frekuensi perpindahan material area produksi.

Tabel 4.16 Keterangan area produksi Nama Departemen Kode Gudang Bahan 1 A Pre treatment & Mixing B Sintering C Gudang Bahan 2 D Melting E Slag - Terak treatment F Gudang Produk Jadi G

Tabel 4.17 Frekuensi perpindahan material handling area produksi Dari Ke mat'l (ton/hari) Kebutuhan Kapasitas mat'l handling (ton) perpindahan Frekuensi (pembulatan) frekuensi

A B 356.201 11.45 31.10925764 32 B C 356.201 11.45 31.10925764 32 C D 180.167 11.45 15.73510917 16 D E 319.284 11.45 27.88506550 28 E F 187.367 11.45 16.36393013 17 E G 33.334 11.45 2.91126637 3 Total 128

4.2.3.3 Jarak Tempuh Perpindahan Material Tata Letak Usulan

Berikut hasil pengolahan data jarak tempuh perpindahan material tata letak usulan 1 dan usulan 2.

a. Tata Letak Usulan 1

Tabel 4.18 Jarak tempuh antar departemen usulan 1 Dari Ke Jarak (m) Frekuensi Jarak Tempuh A B 36.49 32 1167.68 B C 21.84 32 698.88 C D 31.64 16 506.24 D E 29.12 28 815.36 E F 24.73 17 420.41 E G 24.00 3 72.00 Total 167.82 128 3680.57 Tabel 4.19 Matrik from to chart jarak tempuh usulan 1

FTC To A B C D E F G Total From A 1167.68 B 698.88 C 506.24 D 815.36 E 420.41 72 F G Total 3680.57

b. Tata Letak usulan 2

Tabel 4.20 Jarak tempuh antar departemen usalan 2 Dari Ke Jarak (m) Frekuensi Jarak Tempuh A B 30.00 32 960.00 B C 21.21 32 678.72 C D 32.76 16 524.16 D E 24.04 28 673.12 E F 30.59 17 520.03 E G 18.97 3 56.91 Total 157.57 128 3412.94 Tabel 4.21 Matrik from to chart jarak tempuh usulan 2

FTC To A B C D E F G Total From A 960.00 B 678.72 C 524.16 D 673.12 E 520.02 56.91 F G Total 3412.94 4.2.3.4 Ongkos Material Handling

Ongkos material handling merupakan biaya yang dibutuhkan dalam aktivitas pemindahan bahan. Ongkos material handling untuk setiap kali pengangkutan ditentukan berdasarkan ongkos permeter gerakan, dimana di dalam ongkos tersebut sudah di pertimbangkan biaya tenaga kerja, biaya pembelian alat, biaya depresiasi alat, biaya bahan bakar alat, dan biaya perawatan alat tersebut. Perhitungan ongkos material handling pada tata letak PT. SP adalah sebagai berikut :

Ongkos Material Handling Wheel Loader Biaya Depresiasi

Harga Awal = Rp. 2.185.000.000,- Umur Ekonomis = 5 Tahun Nilai Sisa = Rp. 500.000.000,- Jumlah Unit = 4 Unit

Depresiasi = (Harga awal x Unit) – (Nilai sisa x Unit)

Umur Ekonomis = 8.740.000.000 – 2.000.000.000 5 = 1.348.000.000 / tahun Depreasi / hari = 1.348.000.000 12 x 27 = Rp. 4.160.494,82 / hari Biaya Operator

Gaji 1 tenaga operator per bulan = Rp. 1.700.000,- Jumlah tenaga operator = 8 orang

1 bulan 27 hari kerja

Total biaya tenaga kerja = 1.700.000 x 8

27

= Rp. 503.703,70 / hari

Biaya Bahan Bakar

Konsumsi bahan bakar 8 liter/jam

Beroperasi 1 hari 16 jam

Jumlah unit material handling 4 unit

Total biaya bahan bakar = Rp. 11.000 x 8 x 16 x 4

= Rp. 5.632.000,- / hari

Biaya Maintenance

Biaya perawatan Rp. 50.000,- / jam Beroperasi 1 hari 16 jam

Jumlah unit material handling 4 unit

Total biaya maintenance = Rp. 50.000 x 16 x 4

= Rp. 3.200.000,- / hari

Total Biaya = ( Depresiasi + biaya Operator + biaya BBM + biaya Maintenance)

= (4.160.494,82 + 503.703,70 + 5.632.000 + 3.200.000)

= Rp. 13.496.198,52 / hari

Ongkos Material Handling (OMH/M)

= Biaya Operasi Material Handing Jarak Material Handling = Rp. 13.496.198,52 / hari 3.810,65 m / hari = Rp. 3.541,70 / m

1. Ongkos Material Handling usulan 1

Tabel 4.22 Ongkos material handling tata letak usulan 1 Dari Ke Jarak tempuh (m) OMH/m (Rp. /m) Total OMH (Rp) A B 1.167,68 3.541,7 4.135.572,26 B C 698,88 3.541,7 2.475.223,30 C D 506,24 3.541,7 1.792.950,21 D E 815,36 3.541,7 2.887.760,51 E F 420,41 3.541,7 1.488.966,10 E G 72,00 3.541,7 255.002,40 Total 13.035.474,77 Total OMH untuk tata letak usulan 1 yaitu Rp. 13.035.474,77

2. Ongkos Material Handling usulan 2

Tabel 4.23 Ongkos material handling tata letak usulan 2 Dari Ke Jarak tempuh (m) OMH/m (Rp. /m) Total OMH (Rp) A B 960,00 3.541,7 3.400.032,00 B C 678,72 3.541,7 2.403.822,62 C D 524,16 3.541,7 1.856.417,47 D E 673,12 3.541,7 2.383.989,10 E F 520,03 3.541,7 1.841.790,25 E G 56,91 3.541,7 201.558,15 Total 12.087.609,60 Total OMH untuk tata letak usulan 2 yaitu Rp. 12.087.609,60