i MAKALAH

TEKNOLOGI BATUBARA

TEKNOLOGI PENGOLAHAN DAN PEMANFAATAN BATUBARA

Disusun oleh:

Nama : 1. Ayu Ningrum (13614012) 2. M. Fajar Ricky Pratama (13614022) 3. Muhammad Amin (13614017) 4. Rifki Fadhilah (13614050) Kelas : 4A – D3

TEKNIK KIMIA

i DAFTAR ISI

Halaman

DAFTAR ISI ... i

KATA PENGANTAR ... ii

RINGKASAN EKSEKUTIF ... iv

BAB I PENDAHULUAN ... 1

BAB II STUDI ... 4

1. PENGENALAN BATUBARA ... 4

1.1 Genesa Batubara ... 4

1.2 Analisa dan Pengujian Batubara ... 14

1.2.1 Analisa Batubara ... 14

1.2.2 Pengujian Batubara ... 15

2. TEKNOLOGI PENGOLAHAN BATUBARA ... 17

3. TEKNOLOGI PEMANFAATAN BATUBARA .... 23

3.1 Pembakaran Batubara ... 26

3.2 Karbonisasi... 32

3.3 Pencairan Batubara (Coal Liquefaction) ... 33

3.4 Gasifikasi Batubara ... 40

3.5 Briket Batubara ... 45

BAB III SOAL DAN JAWABAN ... 49

BAB IV RINGKASAN ... 54

ii KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kehadirat Allah SWT yang telah memberiakan rahmatnya, sehingga penulis dapat menyelesaikan pembuatan buku “Teknologi Pengolahan dan Pemanfaatan Batubara.” Buku ini di sususn untuk melengkapi syarat memperoleh nilai akhir dari mata kuliah “Teknologi Batubara” pada program studi Petro dan Oleo kimia Politeknik Negeri Samarinda.

iii meningkat. Dalam pelaksanaannya, perencanaan pengolahan dan pemanfaatan batu bara harus disesuaikan dengan strategi tertentu. Hal ini dimaksudkan untuk meminimalisikan adanya pemborosan agar tujuan dapat dicapai.

Dengan selesainya buku ini, kami ucapkan terima kasih kepada berbagai pihak yang telah memberikan kontribusi dalam penulisan makalah ini. Semoga bermafaat.

Samarinda, 27 Mei 2015 Penulis

iv RINGKASAN EKSEKUTIF

1 BAB I

PENDAHULUAN

Pemanfaatan batubara sebagai sumber energi nasional harus segera dilakukan mengingat pesatnya konsumsi energi nasional saat ini yang tidak dapat dipenuhi oleh produksi minyak bumi dalam negeri. Pemanfaatan ini diharapkan tidak hanya dalam bentuk bahan mentah tetapi batubara yang telah dinaikan nilai tambahnya (added value). Batubara sebagai sumber energi primer memiliki kelebihan dibandingkan dengan sumber energi lainya seperti minyak bumi kelebihan ini terletak pada bentuk dari penggunaan batubara yang dapat digunakan dalam hal apa saja seperti listrik, bahan bakar motor, dan gas kota. Selain dari pada itu cadangan yang tersedia masih melimpah dan akan mampu bertahan sampai 100 tahun kedepan. Serta keterdapatan dipasar global dengan harga yang lebih murah dibandingkan dengan minyak bumi.

2 tinggi membuat dunia beralih ke minyak. Namun kali ini keadaan berbalik ketersediaan minyak bumi serta penurunan produksi minyak dunia sudah mulai dirasakan dengan berfluktuatifnya harga minyak dunia yang cenderung naik dan diperkirakan produksi maksimal minyak terjadi pada tahun 2043 dan setelah itu produksi minyak dunia mulai mengalami penurunan. Indonesia sendiri pun telah mulai merasakan penurunan produksi minyak bumi dimana pada tahun 2008 keluar dari organisasi eksportir minyak OPEC (Organization Of Petroleum Exporting Countries) dan cenderung mengimpor minyak untuk menutupi kebutuhan dalam negeri. Kelangkaan minyak bumi tidak dapat dihindari hal ini dikarenakan konsumsi dan eksploitasi secara besar-besaran dan tidak ada sumber energi lain yang mampu menstabilkan ketergantungan akan minyak bumi. Andaikan saja dunia mempunyai pilihan sumber energi untuk bahan bakar motor maka laju kelangkaan minyak bumi yang ditakuti saat ini dapat di hentikan sehingga keamanan energi dunia dapat terpenuhi. Pilihan tersebut terdapat pada batubara, sumber energi ini diharapkan mampu menghentikan laju kelangkaan minyak bumi dengan mengambil andil sebagai sumber energi untuk listrik, bahan bakar motor, serta gas perkotaan.

4 BAB II

STUDI PUSTAKA 1. PENGENALAN BATUBARA 1.1 Genesa Batubara

Batubara adalah suatu batuan sedimen tersusun atas unsur karbon, hidrogen, oksigen, nitrogen, dan sulfur. Dalam proses pembentukannya, batubara diselipi batuan yang mengandung mineral. Bersama dengan moisture, mineral ini merupakan pengotor batubara sehingga dalam pemanfaatannya, kandungan kedua materi ini sangat berpengaruh. Dari ketiga jenis pemanfaatan batubara, yaitu sebagai pembuat kokas, bahan bakar, dan batubara konversi, pengotor ini harus diperhitungkan karena semakin tinggi kandungan pengotor, maka semakin rendah kandungan karbon, sehingga semakin rendah pula nilai panas batubara tersebut.

Batubara Indonesia berada pada perbatasan antara batubara subbitumen dan batubara bitumen, tetapi hampir 59% adalah lignit. Menurut hasil eksplorasi pada tahun 1999 akhir, sumber daya batubara indonesia jumlahnya sekitar 38,8 miliar ton, dan sampai tahun 2003 sekitar 57,85 miliar ton.

5 bumi, gas alam dan batubara) secara besar-besaran tidak terhindarkan. Bahan bakar fosil yang mudah di eksplorasi dan dapat diperoleh dalam jumlah besar adalah batubara dengan biaya yang tidak terlalu tinggi menjadi sumber energi utama dunia selama berpuluh-pulu tahun.Tetapi pemakain bahan bakar batubara secara besar-besaran juga membawa dampak yang sangat serius terhadap lingkungan terutama isu global warming dan hujan asam.

Batubara memiliki keunggulan dibandingkan bahan bakar fosil lainnya, yaitu:

1. Jumlah batubara yang economically exploitable lebih banyak.

2. Distribusi batubara di seluruh dunia lebih merata. Batubara juga memiliki kelemahan, antara lain:

6 1.1.1 Proses Pembentukan Batubara

Tahap Pertama : Pembentukan gambut

Iklim bumi selama zaman batubara adalah tropis dan berjenis-jenis tumbuh-tumbuhan subur di daerah rawa membentuk suatu hutan tropis. Setelah banyak tumbuhan yang mati dan menumpuk di atas tanah, tumpukan itu semakin lama semakin tebal menyebabkan bagian dasar dari rawa turun secara perlahan-lahan dan material tetumbuhan tersebut diuraikan oleh bakteri dan jamur. Tahap ini merupakn tahap awal dari rangkaian pembentukan batubara yang ditandai oleh reaksi biokimia yang luas. Selama proses penguraian tersebut, protein, kanji, dan selulosa mengalami penguraian lebih cepat bila dibandingkan dengan penguraian material kayu (lignin) dan bagian tetumbuhan yang berlilin (kulit ari daun, dinding spora, dan tepung sari). Karena itulah dalam batubara yang muda masih terdapat ranting, daun, spora, bijih, dan resin, sebagai sisa tumbuhan. Bagian-bagian tumbuhan itu terurai di bawah kondisi aerob menjadi karbon dioksida, air dan amoniak, serta dipengaruhi oleh iklim. Proses ini disebut proses pembentukan humus dan sebagai hasilnya adalah gambut.

Tahap Kedua : Pembentukan lignit

7 di bebaskannya H2O, CH4, dan sedikit CO2. Terbentuklah material dengan rumus C65H4O30yang pada keadaan kering akan mengandung karbon 61,7%, hidrogen 0,3% dan oksigen 38%.

Dengan berubahnya topograpi daerah di sekelilingnya, gambut menjadi terkubur di bawah lapisan lanau (silt ) dan pasir yang diendapkan oleh sungai dan rawa. Semakin dalam terkubur, semakin bertambah timbunan sedimen yang menghimpitnya. Sehingga tekanan pada lapisan gambut bertambah serta suhu naik dengan jelas.

Tahap ini merupakan tahap kedua dari proses penbentukan batubara atau yang disebut Tahap metamorfik.

Penutupan rawa gambut memberikan kesempatan pada bakteri untuk aktif dan penguraian dalam kondisi basa menyebabkan dibebaskannya CO2, sehingga kandungan hidrogen dan karbon bertambah. Tahap kedua dari proses pembentukan batubara ini adalah tahap pembentukan lignit, yaitu batubara rank rendah yang mempunyai rumus perkiraan C79H5,5O14,1. dalam keadaan kering, lignit mengandung karbon 80,4%, hidrogen 0,5%, dan oksigen 19,1%.

8 batubara bitumen rank pertengahan dan rank tinggi. Selama tahap ketiga, kandungan hidrogen akan tetap konstan dan oksigen turun. Tahap ini merupakan tahap pembentukan batubara subbitumen (sub-bituminous coal).

Tahap Keempat : Pembentukan Batubara Bitumen Dalam tahap keempat atau tahap pembentukan batubara bitumen (bituminous coal), kandungan hidrogen turun dengan menurunnya jumlah oksigen secara perlahan-lahan, tidak secepat tahap-tahap sebelumnya. Produk sampingan dari tahap ketiga dan keempat ialah CH4, CO2, dan mungkin H2O.

Tahap Kelima : Pembentukan Antrasit

Tahap kelima adalah antrasitisasi. Dalam tahap ini, oksigen hampir konstan, sedangkan hidrogen turun lebih cepat dibandingkan tahap-tahap sebelumnya. Proses pembentukan batubara terlihat merupakan serangkaian reaksi kimia. Kecepatan reaksi kimia ini dapat diatur oleh suhu dan atau tekanan.

9

( Muchjidin, Pengendalian Mutu Dalam Industri Batubara,

2006)

1.1.2 Kandungan Batubara

Disamping unsur-unsur karbon, hidrogen, oksigen, belerang, dan nitrogen di dalam batubara ditemukan pula unsur-unsur logam yang berasal dari pengotor batubara, yaitu lapisan batubara yang tersisip dan terperangkap diantara lapisan batubara.

Secara kimia, batubara tersusun atas tiga komponen utama, yaitu :

1. Air yang terikat secara fisika, dapat dihilangkan pada suhu sampai 105 0C, disebut

10 2. Senyawa batubara atau coal substance atau coal matter, yaitu senyawa organik yang terutama terdiri atas atom karbon, hidrogen, oksigen, sulfur, dan nitrogen.

3. Zat mineral atau mineral matter, yaitu suatu senyawa anorganik.

a. Moisture

Dalam batubara moisture paling sedikit terdiri atas satu senyawa kimia tunggal. Wujudnya dapat berbentuk air yang dapat mengalir dengan cepat dari dalam sampel batubara, senyawa teradsorpsi, atau sebagai senyawa yang terikat secara kimia. Sebagian moisture merupakan komponen zat mineral yang tidak terikat pada batubara.

Moisture didefinisikan sebagai air yang dapat dihilangkan bila batubara dipanaskan sampai 105 0C. Semua batubara mempunyai pori-pori berupa pipa kapiler. Dalam keadaan alami, pori-pori ini dipenuhi oleh air. Didalam standar ASTM, air ini disebut moisture bawaan (inherent moisture). Ketika batubara ditambang dan diproses, air dapat teradsorpsi pada permukaan kepingan batubara, dan standar ASTM menyebutnya sebagai moisture permukaan (surface moisture).

11 oleh ASTM). Moisture ini dapat dihilangkan dari batubara dengan cara dianginkan atau dikering-udarakan. Moisture in air dried sample (ISO) atau residual moisture (ASTM) ialah

moisture yang hanya dapat dihilangkan bila sampel batubara kering-udara yang berukuran lebih kecil dari 3 mm (istilahnya batubara ukuran minus 3 mm atau -3 mm) dipanaskan hingga 105 0C. Penjumlahan antara free moisture dan residual moisture disebut total moisture. Dalam analisis batubara, yang ditentukan hanya moisture yang terikat secara fisika, sedangkan yang terikat secara kimia (air hidratasi) tidak ditentukan.

Jenis-jenis moisture yang biasanya ditentukan dalam analisis batubara adalah :

1) Total Moisture (TM)

2) Free Moisture (FM) atau Air Dry Loss (ADL)

3) Residual Moisture (RM) atau Moisture in air dried sample (MAD)

4) Equilibrium moisture (EQM) atau Moisture holding capacity (MHC)

5) Moisture in the analysis sample (dalam analisis proksimat, disingkat Mad).

12 tidak terikat secara kimiawi, yaitu air yang teradsorpsi pada permukaan, air yang ada dalam kapiler (pori-pori) batubara, dan air terlarut (dissolved water). Total Moisture didefinisikan sebagai penjumlahan dari air dry loss (free moisture) dan

residual moisture (misture in air dried sample).

b. Zat mineral

Zat mineral atau mineral matter terdiri atas komponen-komponen yang dapat dibedakan secara kima dan fisika. Zat mineral terdiri atas ash (abu) dan zat anorganik yang mudah menguap (inorganic volatile matter). Apabila batubara dibakar akan terbentuk ash yang terdiri atas berbagai oksida logam pembentuk batuan, sedangkan zat anorganik yang mudah menguap akan pecah menjadi gas karbon dioksida (dari karbonat-karbonat), sulfur (dari pirit), dan air yang menguap dari lempung.

13 Mineral terbanyak di dalam batubara, yaitu kaolin, lempung, pirit, dan kalsit. Semua mineral itu akan mempertinggi kadar silikon lainnya. Oksida alumunium, besi, dan kalsium, di dalam ash. Kemudian menyusul berbagai senyawa magnesium, natrium, kalium, mangan, fosfor, dan sulfur yang didapatkan dalam ash dengan persentase yang berbeda-beda.

c. Senyawa batubara

Senyawa batubara terdiri atas zat organik yang mudah menguap dan fixed carbon. Zat organik yang mudah menguap kebanyakan tersusun atas (1) gas-gas yang dapat terbakar seperti hidrogen, karbon monoksida, dan metan, (2) uap yang dapat mengembun, seperti tar dengan sedikit kandungan gas yang dapat terbakar, dan (3) uap seperti karbon dioksida dan air, yang terbentuk dari penguraian senyawa karbon secara termis. Kandungan volatile matter (gabungan zat organik dan anorganik yang mudah menguap) berkaitan sekali dengan peringkat batubara dan merupakan parameter yang penting dalam mengklasifikasikan batubara.

Fixed carbon merupakan residu yang tersisa setelah

14 1.2 Analisa dan Pengujian Batubara

1.2.1 Analisa Batubara

Pada prinsipnya dikenal dua jenis pengujian analisis untuk kualitas batubara yaitu Analisis Prosikmat (Proximate analysis) dan Analisis Ultimate (Ultimate Analysis/Elemental Analysis)

1. Analisis Proksimat

Analisis proksimat batubara bertujuan untuk menentukan kadar moisture (air dalam batubara) kadar moisture ini mencakup pula nilai free moisture serta toal moisture, ash (debu), volatile matters (zat terbang), dan fixed carbon (karbon tertambat). Moisture ialah kandungan air yang terdapat dalam batubara sedangkan abu (ash) merupakan kandungan residu non-combustible yang umumnya terdiri dari senyawa-senyawa silika oksida (SiO2), kalsium oksida (CaO), karbonat, dan mineral-mineral lainya volatile matters adalah kandungan batubara yang terbebaskan pada temperatur tinggi tanpa keberadaan oksigen. Fixed carbon ialah kadar karbon tetap yang terdapat dalam batubara setelah volatile matters dipisahkan dari batubara.

2. Analisis Ultimat

15 Oksigen (O2), Nitrogen (N2), dan Belerang (S). Keberadaan dan sifat dari unsur-unsur tersebut sebanding dengan peringkat batubara, semakin tinggi rank batubara semakin tinggi kandungan karbonnya, sementara kandungan hidrogen dan oksigennya akan semakin berkurang. Sedangkan nitrogen merupakan unsur yang bersifat bervariasi begantung dari material pembentuk batubara. Analisis karbon pada ultimate tidak sama dengan analisis fixed carbon. Fixed carbon merupakan kadar karbon terlambat atau karbon tetap tertinggal bersama abu bila batubara telah dibakar tanpa oksigen dan setelah zat volatile habis. Fixed carbon merupakan kadar karbon yang pada temperatur penetapan voliatile matter tidak menguap sedangkan karbon yang menguap pada temperatur tersebut termasuk kedalam voliatile matter.

3. Analisis Steaming Coal a. Niai Kalori

b. Ash Content

1.2.2 Pengujian Batubara

Pengujian batubara adalah untuk menentukan mutu dari batubara tersebut. Ada 3 pengujian batubara, antara lain: 1. Pengujian mekanis

16 kekuatan, atau kekompakan partikel batubara yang diukur dengan indeks kekerasan. Sedangkan ukuran butiran batubara dapat diukur dengan ayakan (mesh).

2. Pengujian sifat pembakaran

Pada sifat pembakaran kita menganalisis panas dari batubara dan titik leleh abu batubara. Panas yang dilepaskan batubara dalam proses pembakaran merupakan reaksi eksotermal yang melibatkan senyawa hidrokarbon, oksigen dan komponen lain. Berdasarkan standar ASTM titik leleh batubara ditetapkan pada kondisi reduksi dengan campuran gas CO + CO2 dan kondisi oksidasi dengan bantuan udara. Sedangkan menurut BS titik leleh abu batubara pada kondisi reduksi dengan campuran gas H2 + CO2 dan kondisi oksidasi dengan bantuan udara.

3. Pengujian sifat karbonisasi

17 2. TEKNOLOGI PENGOLAHAN BATUBARA

Batubara yang langsung diambil dari bawah tanah, disebut batubara tertambang run-of-mine (ROM), seringkali memiliki kandungan campuran yang tidak diinginkan seperti batu dan lumpur dan berbentuk pecahan dengan berbagai ukuran. Namun demikian pengguna batubara membutuhkan batubara dengan mutu yang konsisten. Pengolahan batubara – juga disebut pencucian batubara (“coal benification” atau “coal washing”) mengarah pada penanganan batubara tertambang (ROM Coal) untuk menjamin mutu yang konsisten dan kesesuaian dengan kebutuhan pengguna akhir tertentu.

18 ringan, batubara tersebut akan mengapung dan dapat dipisahkan, sementara batuan dan kandungan campuran lainnya yang lebih berat akan tenggelam dan dibuang sebagai limbah.

Pecahan yang lebih kecil diolah dengan melakukan sejumlah cara, biasanya berdasarkan perbedaan kepadatannya seperti dalam mesin sentrifugal. Mesin sentrifugal adalah mesin yang memutar suatu wadah dengan sangat cepat, sehingga memisahkan benda padat dan benda cair yang berada di dalam wadah tersebut. Metode alternatif menggunakan kandungan permukaan yang berbeda dari batubara dan limbah. Dalam ‘pengapungan berbuih’, partikel-partikel batubara dipisahkan dalam buih yang dihasilkan oleh udara yang ditiupkan ke dalam rendaman air yang mengandung reagen kimia. Buih-buih tersebut akan menarik batubara tapi tidak menarik limbah dan kemudian buih-buih tersebut dibuang untuk mendapatkan batubara halus. Perkembangan teknolologi belakangan ini telah membantu meningkatkan perolehan materi batubara yang sangat baik.

Pengangkutan Batubara

19 tongkang atau dengan alternatif lain dimana batubara dicampur dengan air untuk membentuk bubur batu dan diangkut melalui jaringan pipa. Kapal laut umumnya digunakan untuk pengakutan internasional dalam ukuran berkisar dari Handymax (40-60,000 DWT), Panamax (about 60-80,000 DWT) sampai kapal berukuran Capesize (sekitar 80,000+ DWT). Sekitar 700 juta ton (Jt) batubara diperdagangkan secara internasional pada tahun 2003 dan sekitar 90% dari jumlah tersebut diangkut melalui laut. Pengangkutan batubara dapat sangat mahal – dalam beberapa kasus, pengangkutan batubara mencapai lebih dari 70% dari biaya pengiriman batubara. Tindakan-tindakan pengamanan diambil di setiap tahapan pengangkutan dan penyimpan batubara untuk mengurangi dampak terhadap lingkungan hidup.

2.1 Penghilangan air (coal upgrading/dewatering)

20 penelitian-penelitian mengenai pengeringan dan upgrading batubara yang sudah ada saat ini.

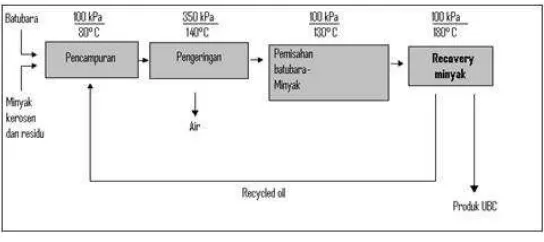

A. UBC (upgraded brown coal)

Kandungan air dalam batubara (air bebas maupun air bawaan) merupakan faktor penentu tinggi rendahnya nilai kalori batubara. Kandungan air yang tinggi menyebabkan tingkat pembakaran menjadi rendah akibatnya kandungan gas Co2 yang ditimbulkan menjadi tinggi yang tentunya berdampak buruk terhadap lingkungan. Berbagai cara dilakukan untuk meningkatkan kalori dengan mengurangi kandungan air dalam batubara, salah satunya adalah Upgraded Brown Coal (UBC). UBC merupakan salah satu cara penghilangan kadar air dalam batubara melalui proses penguapan (evaporasi). Dibandingkan dengan teknologi peningkatan (upgrading) lainnya seperti,hot water drying (HWD) atau steam drying (SD) yang dilakukan pada temperatur diatas 275°C dan tekanan yang cukup tinggi 5.500 kpa. Proses UBC relatif lebih sederhana dan dapat dilakukan pada temperatur dan tekanan relatif rendah (temperatur antara 150° - 160° C, tekanan 2 -3 atm).

21 moisture) dan air bawaan (inherent moisture). Air bebas adalah air yang terikat secara mekanik dengan batubara pada permukaan dalam rekahan atau kapiler yang mempunyai tekanan uap normal. Sedangkan air bawaan adalah air yang terikat secara fisik pada struktur pori-pori bagian dalam batubara dan mempunyai tekanan uap yang lebih rendah daripada tekanan normal. Kandungan air dalam batubara, baik air bebas maupun air bawaan, merupakan faktor yang merugikan karena memberikan pengaruh yang negatip terhadap proses pembakarannya.

22

Gambar 1. Bagan Air Proses UBC

Proses UBC dilakukan pada temperatur sekitar 150˚C sehingga pengeluaran tar dari batubara belum sempurna. Untuk itu perlu ditambahkan zat aditif sebagai penutup permukaan batubara, seperti kanji, tetes tebu (mollase), slope pekat (fuse oil), dan minyak residu. Untuk proses UBC, sebagai aditif digunakan minyak residu yang merupakan senyawa organik yang beberapa sifat kimianya mempunyai kesamaan dengan batubara. Dengan kesamaan sifat kimia tersebut, minyak residu yang masuk ke dalam pori-pori batubara akan kering, kemudian bersatu dengan batubara. B. BCB (binderless coal briquetting)

23 3. TEKNOLOGI PEMANFAATAN BATUBARA

Masalah energi berkaitan sangat erat dengan masalah kehidupan di muka planet bumi ini. Sepanjang sejarah kehidupan umat manusia telah mencatat bahwa pertumbuhan penduduk dan perkembangan peraaban mengakibatkan meningkatkan permintaan energi. Sudah sejak berabad-abad lampau manusia menggunakan batubara sebagai mineral yang dapat dibakar sehingga dapat dimanfaatkan sebagai sumber energi.

Sisa-sisa pengapian dengan batubara telah diurut sampai ke masa prasejarah. Manusia primitif di masa lampau mencari batubara untuk membuat tungku perapian. Batubara sudah ditambang di Tiongkok dan Yunani sejak berabad-abad sebelum masehi. Sedang di Jerman, batubara sudah mulai ditambang sejak lebih ari 1000 tahun lalu, di Inggris ditamban pada abad ke-13 para pandai bedi pada saat itu memanfaatkan batubara untuk pemanasan besi.

24 batubara mulai memegang peranan sebagai sumber energi utama dalam kehidupan umat manusia. Kini batubara merupakan salah satu sumber energi yang sangat penting, terutama dalam kaitannya dengan mesin uap untuk membangkitkan tenaga listrik.

Permintaan bahan bakar yang berasal dari fosil (batubara, minyak bumi, dan gas alam) terus menunjukkan peningkatan setiap 20 tahun sejak 1900. Permintaan bahan bakar itu jauh lebih cepat dibanding dengan peningkatan jumlah penduduk. Peningkatan permintaan energi berkaitan langsung dengan pertumbuhan ekonomi. Saat ini batubara menyediakan sekitar 30% energi dunia, 22% dari jumlah itu dikonsumsi di Amerika Serikat.

25 abu(SiO2, Al2O3, P2O5, Fe2O3 dan lain-lain), analisis komposisi sulfur dan titik leleh abu.

a. Pemanfaatan sebagai bahan bakar langsung

Penyerapan gas SO2 dari hasil pembakaran briket bio batubara dengan unggulan zeolit.

Pengembangan model fisik tungku pembakaran briket biocoal untuk industri rumah tangga, pembakaran bata/genteng, boiler rotan dan pengering bawang. Tungku hemat energi untuk industri rumah tangga

dengan bahan bakar batubara/briket bio batubara. Pembakaran kapur dalam tungku tegak system terus

menerus skala komersial dengan batubara halus menggunakan pembakar siklon.

Tungku pembuatan gula merah dengan bahan bakar batubara.

Pembakaran kapur dalam tungku system berkala dengan kombinasi bahan bakar batubara – kayu.

Pembakaran bata-genteng dengan batubara.

b. Pemanfaatan sebagai bahan bakar tidak langsung Pengkajian pemanfaatan batubara Kalimantan Selatan

26 Daur ulang minyak pelumas bekas dengan menggunakan

batubara peringkat rendah sebagai penyerap.

3.1 Pembakaran Batubara

Saat ini konsumsi energi dunia, terutama ari bahan bakar fosil (minyak bumi, gas alam dan batubara), meningkat secara besar-besaran dan tak terhindarkan. Teknologi pemanfaatan dan eksplorasi bahan bakar fosil yang sudah mapan menyebabkan energi dapat dihasilkan dengan proses yang terjamin dengan harga yang relatif murah. Hal inilah yang menyebabkan bahan bakar fosil banyak disukai walaupun dewasa ini penelitian mengenai bahan bakar terbarukan terus digalakan dan pemanfaatannya mulai mendapatkan perhatian publik. Bahan bakar fosil tetap dipercaya sebagai sumber energi dunia setidaknya untuk 50 tahun de depan. Untuk itu, peningkatan efisiensi utilitasi bahan bakar harus terus dilakukan dengan terus memperhatikan faktor lingkungan.

Salah satu jenis bahan bakar fosil ialah batubara. Dibandingkan bahan bakar fosil lainnya, batubara mempunyai beberapa keunggulan, diantaranya:

Batubara yang siap dieksploitasi secara ekonomi terdapat dalam jumlah banyak

27 Jumlah yang melimpah membuat batubara menjadi bahan bakar fosil yang paling lama dapat meyokong kebutuhan energi dunia

Namun batubara juga memiliki kelemahan yaitu:

Identik sebagai bahan bakar yang kotor dan tidak ramah lingkungan karena komposisinya yang terdiri dari C, H, O, N, S dan abu

Kandungan C per mol batubara jauh lebih besar dibandingkan bahan bakar fosil lainnya sehingga pengeluaran CO2 dari batubara jauh lebih banyak . Selain itu, kandungan S dan N batubara bisa terlepas sebagai SOx dan NOx dan menyebabkan terjadinya hujan asam.

Oleh karena itu, perlu dikembangkan metode baru dalam pemanfaatan batubara agar dapat meredam isu-isu lingkungan yang mungkin terjadi. Batubara banyak dipakai sebagai bahan bakar boiler akan tetapi penerapan yang paling penting adalah pada pembangkit tenaga listrik (PLTU).

28 harus dicari batubara yang sama atau setidaknya mirip dengan batubara yang sifat-sifatnya dipakai untuk mendesain boiler.

Konsep dasar suatu PLTU yang menggunakan bahan bakar adalah perubahan energi batubara menjadi energi listrik. Hal ini dapat dicapai dengan membakar batubara didalam ketel uap untuk membangkitkan uap yang digunakan dalam memutarkan turbin-alternator.

Komponen-komponen utama yang berkaitan dengan peralatan PLTU berbahan bakar batubara menjadi energi listrik menurut tahapan prosesnya dimulai dari batubara datang, dibakar sampai terjadinya pembangkit listrik adalah sebagai berikut:

Pusat penanganan batubara (coal handling plant) Pusat pelumatan batubara (pulveriser plant) Ketel uap (boiler)

Pemanas udara (air heater)

Pengendap listrik statis (electostatic preciparator) atau karung penyaring (bag filter)

Pengontrolan emisi ke udara

29 pengaruh-pengaruh parameter terhadap peralatan pembangkit listrik adalah sebagai berikut:

1. Kalori (Calorofic Value atau CV, satuan cal/gr atau kcal/kg) CV sangat berpengaruh terhadap pengoperasian pulveriser/mill, pipa batubara dan windbox, serta burner. Semakin tinggi CV maka aliran batubara setiap jamnya semakin rendah sehingga kecepatan coal feeder harus disesuaikan. Untuk batubara dengan kadar kelembaban dan tingkat ketergerusan yang sama, maka dengan CV yang tinggi menyebabkan pulveriser akan beroperasi dibawah kapasitas normalnya (menurut desain) atau dengan kata lain

operating rationya menjadi lebih rendah.

2. Kadar kelembaban (Moisture, satuan %)

Hasil analisis untuk kelembaban terbagi menjadi free moisture (FM) dan inherent moisture (IM). Adapun jumlah dari keduanya diseut dengan total moisture (TM). Kadar kelembaban mempengaruhi jumlah pemakaian udara primernya. Batubara berkadar kelembaban tinggi akan membutuhkan udara primer lebih banyak untuk mengeringkan batubara tersebut pada suhu yang ditetapkan oleh output pulveriser.

30 Kandungan VM mempengaruhi kesempurnaan pembakaran dan intensitas api. Penilaian tersebut didasarkan pada perbandingan antara kandungan karbon (fixed carbon) dengan zat terbang yang disebut dengan rasio bahan bakar (fuel ratio).

Fuel ratio = Fixed Carbon / Volatile Matter

Semakin tinggi nilai fuel ratio maka jumlah karbon didalam batubara yang tidak terbakar juga semakin banyak. Kemudian bila perbandingan tersebut nilainya lebih dari 1.2 pengapian akan kurang bagus sehingga mengakibatkan kecepatan pembakaran menurun.

4. Kadar Abu (Ash content, satuan %)

Kandungan abu akan terbawa bersama gas pembakaran melalui ruang bakar dan aerah konversi dalam bentuk abu terbang (fly ash) yang jumlahnya mencapai 80%, dan abu dasar sebanyak 20% . Semakin tinggi kadar abu, secara umum akan mempengaruhi tingkat pengotoran (fouling), keausan dan korosi peralatan yang dilalui.

5. Kadar Karbon (Fixed Carbon atau FC, satuan %)

31 terbang digunakan sebagai perhitungan untuk menilai kualitas bahan bakar, yaitu berupa nilai fuel ratio sebagaimana dijelaskan diatas.

6. Kadar Sulfur (Sulfur content, satuan %)

Kandungan sulfur dalam batubara terbagi dalam pyritic sulfur, sulfate sulfur, dan organic sulfur. Namun secara umum, penilaian kandungan sulfur dalam batubara dinyatakan dalam Total Sulfur (TS). Kandungan sulfur berpengaruh terhaap tingkat korosi sisi dingin yang terjadi paa elemen pemanas udara, terutama apabila suhu kerja lebih rendah dari pada titik embun sulfur, disamping berpengaruh terhadap efektivitas penangkapan abu paa peralatan electrostatic precipitator

7. Ukuran (Coal size)

Ukuran butir batubara dibatasi pada rentang butir halus (pulverized coal atau dust coal) dan butir kasar (lump coal). Butir paling halus untuk ukuran maksimum 3mm, sedangkan butir paling kasar sampai dengan ukuran50mm. 8. Tingkat ketergerusan (Hardgrove Grindability Index atau

HGI)

32 Ada dua masalah yang menyangkut pembakaran batubara dalam pembakaran antara lain:

1. Karena batubara itu sendiri kotor sehingga hasil pembakarannya dapat mencemari lingkungan

2. Karena batubara itu sendiri berupa zat padat sehingga sukar dalam penggunaannya dan penerapannya terbatas

Cara mengatasi adalah diupayakan konversi batubara agar dapat menghasilkan bahan bakar sintetis yang bertujuan: 1. Untuk mengeluarkan sulfur dan nitrogen yang dapat

mengakibatkan pencemaran udara

2. Untuk meningkatkan nilai kalor pembakaran

3.2 Karbonisasi

Karboinisasi batubara adalah salah satu proses konversi batubara yang bertujuan untuk meningkatkan kandungan karbon. Prosea karbonisasi terjadi pada peruraian suhu 1500oC. Hasil dari peruraian suhu tersebut adalah kokas. Kokas adalah bahan bakar untuk Tanur dan sebagai bahan pereduksi. Berdasarkan prosesnya karbonisasi dibagi atas:

1. Karbonisasi Suhu Rendah

33 2. Karbonisasi Suhu Tinggi

Proses karbonisasi terjadi pada peruraian suhu 7500oC – 1500oC.Hasil dari peruraian suhu tersebut adalah kokas. Kokas adalah bahan bakar untuk tanur dan sebagai bahan pereduksi.

Produk utama yang dihasilkan dari proses karbonisasi, antara lain:

1. Kokas 2. Ter (organik)

3. Gas (penerangan jalan) 4. Cairan (hidrokarbon cair)

3.3 Pencairan Batubara (Coal Liquefaction)

34 insentiv menyangkut tema tentang lingkungan. Undang-Undang No.2/2006 yang mengaatur tentang proses pencairan batubara.

35

3.3.1 Pencairan Batubara Langsung (DCL)

Pencairan batubara metode langsung atau dikenal dengan Direct Coal Liquefaction-DCL, dikembangkan cukup banyak oleh negara Jerman dalam menyediakan bahan bakar pesawat terbang. Proses ini dikenal dengan Bergius Process, baru mengalami perkembangan lanjutan setelah perang dunia kedua. DCL adalah proses hydro-craacking dengan bantuan katalisator. Prinsip dasar dari DCL adalah meng-introduksi-an gas hydrogen kedalam struktur batubara agar rasio perbandingan antara C/H menjadi kecil sehingga terbentuk senyawa-senyawa hidrokarbon rantai pendek berbentuk cair. Proses ini telah mencapai rasio konversi 70% batubara (berat kering) menjadi sintetik cair. Pada tahun 1994 proses DCL kembali dikembangkan sebagai komplementasi dari proses ICL terbesar setelah dikomersialisasikan oleh Sasol Corp.

36 Pencapaian dari sebuah proses DCL sangat tergantung daripada jenis feedstock (spesifikasi batubara) yang dipergunakan, sehingga tidak ada sebuah sistem yang bisa optimal untuk digunakan bagi segala jenis batubara.

Jenis batubara tertentu mempunyai kecenderungan membentuk lelehan (caking perform), sehingga menjadi bongkahan besar yang dapat membuat reaktor kehilangan tekanan dan gradient panas terlokalisasi (hotspot). Hal ini biasanya diatasi dengan mencampur komposisi batubara, sehingga pembentukan lelehan dapat dihindari.

Batubara dengan kadar ash yang tinggi lebih cocok untuk proses gasifikasi terlebih dahulu, sehingga tidak terlalu mempengaruhi berjalannya proses.

37 Proses Pencairan Batubara Muda Rendah Emisi (Low Emission Brown Coal Liquefaction)

Tahapan proses pencairan batubara muda (Brown Coal Liquefacion):

1. Pengeringan/penurunan kadar air secara efficient 2. Reaksi pencairan dengan limonite katalisator

3. Tahapan hidrogenasi untuk menghasilkan produk oil mentah 4. Deashing Coal Liquid Bottom/heavy oil (CLB)

5. Fraksinasi/pemurnian light oil (desulfurisasi,pemurnian gas,destilasi produk)

3.3.2 Pencairan Batubara Tidak Langsung

Suatu blok diagram alir untuk sebuah plant indirect liquefaction yang memanfaatkan sintesis Fisher-Tropsch untuk menghasilkan bahan bakar liquid. Komponen utama dari plant ini adalah :

38 dipindahkan pada gas-cooling step direcover sebagai steam, dan digunakan secara internal untuk mensuppli kebutuhan power plant. Proses sour-water stripping akan menghilangkan ammonia yang dihasilkan dari nitrogen yang ada pada batubara. Sulfur dalam batubara akan dikonversikan menjadi hydrogen sulfide (H2S) dan carbonyl sulfide (COS). Proses hidrolisis digunakan untuk mengkonversikan COS dalam syngas menjadi H2S, yang direcover pada acid-gas removal step dan dikonversikan menjadi elemental sulfur pada sebuah Claus sulfur plant. Sulfur yang diproduksi biasanya dijual sebagai

low-value byproduct.

Synthesis Gas Conversion – Bagian ini terdiri dari water-gas shift, a sulfur guard bed, synthesis-water-gas conversion reactors,

CO2 removal, dehydration dan compression, hydrocarbon dan

hydrogen recovery, autothermal reforming, dan syngas recycle.

A sulfur guard bed dibutuhkan untuk melindungi katalis konversi gas sintesis yang dengan mudah diracuni oleh trace sulfur pada cleaned syngas. Clean synthesis gas dipindahkan untuk mendapatkan hydrogen/carbon monoxide ratio yang diinginkan, dan kemudian secara katalitik dikonversikan menjadi bahan bakar gas.

39 menjadi gasoline (MTG) . Fischer-Trosch (F-T) syntesis

menghasilkan spektrum dari hidrokarbon paraffin yang ideal untuk diesel dan bahan bakar.

Katalis yang digunakan dalam Fischer-Trops adalah besi atau cobalt. Keuntungan katalist besi dengan cobalt berlebih untuk mengkonversi coal-derived syngas yang mana besi memiliki kemampuan mengaktivasi reaksi water-gas shift dan secara internal mengatur low H2/CO ratio dari coal derived

syngas yang diperlukan dalam reaksi Fischer-Trops. Jenis reactor yang digunakan dalam reaksi F-T adalah fixed-bed tubular reactor dan teknologi ini diaplikasikan di Shell’s Malaysian GTL. Sasol juga mengkomersialisasikan teknologi CTL di Afrika Selatan yang menggunakan Fixed bed reactor, circulating-fluidized bed dan fixed-fluidized bed reactor.

Syngas dan produk F-T yang tidak terkonversi harus dipisahkan setelah langkah sintesis F-T. CO2 dapat dipisahkan dengan menggunakan teknik absorbsi. CO2 dengan kemurnian tinggi biasanya dibuang langsung ke udara bebas.

40 Akhirnya sisa gas dialirkan ke autothermal reforming plant

untuk mengkonversi hidrokarbon ringan menjadi syngas untuk direcycle ke reaktor F-T.

Product Upgrading - FT liquid dapat dimurnikan menjadi LPG, gasoline, dan bahan bakar diesel. Pilihan lain adalah melalui partial upgrading seperti yang ditunjukkan dari gambar 2.4 untuk menghasilkan F-T syncrude. Kandungan wax yang tinggi di raw F-T liquid memerlukan hidroprosessing untuk membuat syncrude yang dapat dialirkan melalui pipa. Pilihan upgrading minimum termasuk hidrotreating dan hidrocracking dari T wax. Produk yang dihasilkan adalah F-T LPG dan F-F-T syncrude, yang dapat dikirim ke conventional petroleum refinery untuk difraksinasi menghasilkan produk yang dapat diolah lebih lanjut.

3.4 Gasifikasi Batubara

41 Sebagaimana diketahui, saat bahan bakar dibakar, energi kimia akan dilepaskan dalam bentuk panas. Pembakaran terjadi saat Oksigen yang terkandung dalam udara bereaksi dengan karbon dan hidrogen yang terkandung dalam batubara dan menghasilkan CO2 dan air serta energi panas. Dalam kondisi normal, dengan pasokan udara yang tepat akan mengkonversi semua energi kimia menjadi energi panas.

42 Untuk dapat menghasilkan gas dari batubara dengan maksimal, maka pasokan oksigen harus dikontrol sehingga panas yang dihasilkan dari pembakaran “setengah matang” ditambah energi yang terkandung pada senyawa gas yang terbentuk setara dengan energi dari batubara yang dipasok.

Coal gasification adalah sebuah proses untuk mengubah batu bara padat menjadi gas batu bara yang mudah terbakar (combustible gases), setelah proses pemurnian gas-gas

ini karbon monoksida (CO), karbon

dioksida (CO2), hidrogen (H), metan (CH4), dan nitrogen (N2) – dapat digunakan sebagai bahan bakar. hanya menggunakan udara dan uap air sebagai reacting-gas kemudian menghasilkan water gas atau coal gas, gasifikasi secara nyata mempunyai tingkat emisi udara, kotoran padat dan limbah terendah.

43 putaran combustion gases bersama dengan uap air, dari asap yang keluar dari cerobong beberapa partikel kecil ini adalah sangat kecil setara dengan rambut manusia.

Namun saat ini telah dikenal Teknologi baru dalam proses coal gasification, yang dikenal dengan teknologi Underground Coal Gasification (UCG), mengkonversikan batubara menjadi gas bakar pada ruang bawah tanah, tidak pada gasifier atau reaktor pada permukaan tanah. Pada tahun-tahun awal, UCG dikenal dengan reputasi “ugly duckling” di USA karena menghasilkan gas yang kualitas nilai kalornya rendah dengan gas hidrogen yang terlalu banyak. Namun, sekarang bahan bakar hidrogen telah menjadi salah satu energi alternatif, dan orang telah menemukan kembali potensi dari teknologi UCG.

Dari kegiatan gasifikasi batubara bawah permukaan (UCG) ini diharapkan dapat :

1. Mengoptimalkan penggunaan batubara nasional yang ramah lingkungan

2. Mendapatkan energi baru yang bersih

3. Menambahkan pasokan energi sehingga ketahanan energi nasional terjamin

44 Teknologi UCG tentunya akan dibandingkan dengan metode gasifikasi pada umumnya, yaitu dengan gasifier pada permukaan. Jika dibandingkan dengan metode gasifikasi pada umumnya, teknologi UCG tidak memberikan dampak pada lingkungan seburuk metode umumnya. Selain itu UCG tidak meninggalkan tanah yang terpolusi, yang tentunya akan membutuhkan harga yang mahal untuk membersihkannya. Creedy (2001) dan Hattingh (2008) memaparkan beberapa keunggulan UCG:

1. Potensial bagi teknologi gasifikasi yang lebih bersih 2. Mengurangi dampak debu, polusi suara, dan dampak visual

pada permukaan tanah

3. Konsumsi air yang lebih sedikit

4. Resiko dari polusi air permukaan lebih kecil 5. Mengurangi emisi metana

6. Tidak ada penanganan yang kotor dan tidak ada pembuangan pada daerah tambang.

7. Tidak ada pencucian batubara 8. Tidak ada penanganan abu (ash)

9. Tidak perlu terdapat stok batubara dan transportasi batubara 10. Daerah pekerjaan yang lebih kecil pada stasiun

pembangkit listrik

45 12. Berpotensi mengurangi biaya kapital dan biaya operasi secara keseluruhan (lebih ekonomis khususnya untuk skala yang lebih kecil)

13. Tingkat fleksibilitas untuk mengakses mineral tinggi 14. Sumber daya batubara yang dapat dimanfaatkan lebih

besar

Namun Hattingh (2008) juga memaparkan beberapa kelemahan teknologi UCG, yaitu:

1. Berpotensi untuk terjadinya kontaminasi

2. Memiliki banyak variasi tekanan operasi dalam rongga reaktor bawah tanah

3.5 Briket Batubara

Briket batubara adalah bahan bakar padat yang terbuat dari batubara dengan sedikit campuran seperti tanah liat dan tapioka.

46 Sejarah Perkembangan Briket Batubara

Teknologi pembuatan briket tidaklah terlalu rumit dan dapat dikembangkan oleh masyarakat maupun pihak swasta dalam waktu singkat. Sebetulnya di Indonesia telah mengembangkan briket batubara sejak tahun 1994 namun tidak dapat berkembang dengan baik mengingat minyak tanah masih disubsidi sehingga harganya masih sangat murah, sehingga masyarakat lebih memilih minyak tanah untuk bahan bakar sehari-hari. Namun dengan kenaikan harga BBM per 1 oktober 2005, mau tidak mau masyarakat harus berpaling pada bahan bakar alternatif yang lebih murah seperti briket batubara. Jenis Briket Batubara

Jenis non karbonisasi (biasa)

Jenis yang ini tidak mengalami karbonisasi sebelum diproses menjadi briket dan harganyapun lebih murah. Karena zat terbangnya masih terkandung dalam briket batubara maka apada penggunaannya lebih baik menggunakan tungku (bukan kompor) sehingga akan menghasilkan pembakaran yang sempurna dimana seluruh zat terbang yang muncul dari briket akan habis terbakar oleh lidah api dipermukaan tungku. Briket ini umumnya digunakan untuk industri kecil.

47

Jenis berkarbonisasi (super)

Jenis ini mengalami terlebih dahulu proses dikarbonisasi sebelum menjadi briket. Dengan proses karbonisasi zat-zat terbang yang terkandung dalam briket batubara tersebut diturunkan serendah mungkin sehingga produk akhirnya tidak berbau dan berasap, namun biaya produksi menjadi meningkat

Briket ini cocok untuk keperluan rumah tangga serta lebih aman dalam penggunaannya

Pengembangan teknologi produksi briket biobatubara

Batubara

Pengerusan dan

Pengayakan Perekat

Pencampuran

Pencetakan

Pengeringan Uji Kualitas

Pengemasan Penyimpanan

48 Pembuatan briket biobatubara yang selama ini dikerjakan masih belum efektif dan efisien bila ditinjau dari sisi bahan baku maupun prosesnya. Beberapa kendala dalam proses pembuatan diusahakan untuk diatasi dan komposisi bahan juga diperbaiki untuk menghasilkan briket biobatubara yang tidak bersifat toksik apabila digunakan pada industri kecil.

49 BAB III

SOAL DAN JAWABAN 1. Bagaimana cara pengolahan batubara?

Jawab: Batubara yang langsung diambil dari bawah tanah, disebut batubara tertambang run-of-mine (ROM), seringkali memiliki kandungan campuran yang tidak diinginkan seperti batu dan lumpur dan berbentuk pecahan dengan berbagai ukuran. Namun demikian pengguna batubara membutuhkan batubara dengan mutu yang konsisten. Pengolahan batubara –juga disebut pencucian batubara (“coal benification” atau “coal washing”) mengarah pada penanganan batubara tertambang (ROM Coal) untuk menjamin mutu yang konsisten dan kesesuaian dengan kebutuhan pengguna akhir tertentu.

50 media padatan’. Dalam proses demikian, batubara dipisahkan dari kandungan campuran lainnya dengan diapungkan dalam suatu tangki berisi cairan dengan gravitasi tertentu, biasanya suatu bahan berbentuk mangnetit tanah halus. Setelah batubara menjadi ringan, batubara tersebut akan mengapung dan dapat dipisahkan, sementara batuan dan kandungan campuran lainnya yang lebih berat akan tenggelam dan dibuang sebagai limbah.

2. Bagaimana memanfaatkan batubara secara langsung dan tidak langsung?

Jawab:

a. Pemanfaatan sebagai bahan bakar langsung

Penyerapan gas SO2 dari hasil pembakaran briket bio batubara dengan unggulan zeolit.

Pengembangan model fisik tungku pembakaran briket biocoal untuk industri rumah tangga, pembakaran bata/genteng, boiler rotan dan pengering bawang. Tungku hemat energi untuk industri rumah tangga

dengan bahan bakar batubara/briket bio batubara. Pembakaran kapur dalam tungku tegak system terus

51 Tungku pembuatan gula merah dengan bahan bakar

batubara.

Pembakaran kapur dalam tungku system berkala dengan kombinasi bahan bakar batubara – kayu. Pembakaran bata-genteng dengan batubara. b. Pemanfaatan sebagai bahan bakar tidak langsung

Pengkajian pemanfaatan batubara Kalimantan Selatan untuk pembuatan karbon aktif.

Daur ulang minyak pelumas bekas dengan menggunakan batubara peringkat rendah sebagai penyerap.

3. Mengapa btubara tidak boleh diekploitasi secara berlebih? Jawab: batubara tidak boleh diekploitasi secara berlebih karena merupakan sumber daya alam atau bahan tambang yang termasuk kedalam sumber daya alam yang tidak dapat diperbaharui yang jumlahnya terbatas dan akan habis bila dieksploitasi secara berlebihan atau terus-menerus sehingga harus dimanfaatkan dengan semaksimal mungkin

4. Sebutkan jenis-jenis briket batubara Jawab:

52 Jenis yang ini tidak mengalami karbonisasi sebelum diproses menjadi briket dan harganyapun lebih murah. Karena zat terbangnya masih terkandung dalam briket batubara maka apada penggunaannya lebih baik menggunakan tungku (bukan kompor) sehingga akan menghasilkan pembakaran yang sempurna dimana seluruh zat terbang yang muncul dari briket akan habis terbakar oleh lidah api dipermukaan tungku. Briket ini umumnya digunakan untuk industri kecil.

Jenis berkarbonisasi (super)

Jenis ini mengalami terlebih dahulu proses dikarbonisasi sebelum menjadi briket. Dengan proses karbonisasi zat-zat terbang yang terkandung dalam briket batubara tersebut diturunkan serendah mungkin sehingga produk akhirnya tidak berbau dan berasap, namun biaya produksi menjadi meningkat.

Briket ini cocok untuk keperluan rumah tangga serta lebih aman dalam penggunaannya.

Jenis bio briket

53 briket biobatubara yang tidak bersifat toksik apabila digunakan pada industri kecil.

5. Sebutkan manfaat Underground Coal Gasification (UCG) dari segi ekonomi!

Jawab:

Manfaat UCG dari segi Ekonomi

Tidak perlu untuk pertambangan batubara Tidak perlu penanganan batubara

Tidak perlu untuk transportasi batubara

Tidak perlu mempersiapkan batubara yang akan dimasukkan ke dalam reaktor

Ada kebutuhan untuk pembuangan abu atau stroke Karbon dioksida dapat ditangkap dan digunakan

54 BAB IV

RANGKUMAN Pengolahan Batubara

Batubara yang langsung diambil dari bawah tanah, disebut batubara tertambang run-of-mine (ROM), seringkali memiliki kandungan campuran yang tidak diinginkan seperti batu dan lumpur dan berbentuk pecahan dengan berbagai ukuran. Namun demikian pengguna batubara membutuhkan batubara dengan mutu yang konsisten. Pengolahan batubara –juga disebut pencucian batubara (“coal benification” atau “coal washing”) mengarah pada penanganan batubara tertambang (ROM Coal) untuk menjamin mutu yang konsisten dan kesesuaian dengan kebutuhan pengguna akhir tertentu.

Pemanfaatan Batubara dapat dibagi menjadi 2 yaitu : 1. Pemanfaatan sebagai bahan bakar langsung

a. Penyerapan gas SO2 dari hasil pembakaran briket bio batubara dengan unggulan zeolit.

b. Pengembangan model fisik tungku pembakaran briket biocoal untuk industri rumah tangga, pembakaran bata/genteng, boiler rotan dan pengering bawang. c. Tungku hemat energi untuk industri rumah tangga

55 d. Pembakaran kapur dalam tungku tegak system terus menerus skala komersial dengan batubara halus menggunakan pembakar siklon.

e. Tungku pembuatan gula merah dengan bahan bakar batubara.

f. Pembakaran kapur dalam tungku system berkala dengan kombinasi bahan bakar batubara – kayu. g. Pembakaran bata-genteng dengan batubara. 2. Pemanfaatan sebagai bahan bakar tidak langsung

a. Pengkajian pemanfaatan batubara Kalimantan Selatan untuk pembuatan karbon aktif.

56 DAFTAR PUSTAKA

Ali, Ghifari. 2012. Abs Track Pemanfaatan Batubara.

https://id.scribd.com/doc/259299745/Abs-Track-pemanfaatan-batu-bara

Anonim. 22 Mei 2013. Teknologi Pengolahan Batubara dengan

Under Ground Coal Gasification.

http://chemicalengineering74.blogspot.com/2013/05/tek nologi-pengolahan-batubara-dengan.html

Anonim. Pengolahan Batubara. http://1902miner. wordpress.com/pengolahan-bahan-galian-pbg-part-i/pengolahan-batubara/

Anonim. Proses Pengolahan Batubara. https://scientific indonesia.wordpress.com/proses-pengolahan-batubara/ Fariz, Tirasonjaya. 7 Oktober 2006. LITBANG TEKNOLOGI

PENGOLAHAN DAN PEMANFAATAN

BATUBARA. https://ilmubatubara.wordpress.com/ Hologram Technology. 29 November 2013. Batubara.

http://batubara123.blogspot.com/2013/11/pengertian-batu-bara.html

Rismayanti. 18 February 2012. Laporan Prakerin - Analisa

BatuBara (General Analysis).