TEKNOLOGI PEMANFAATAN BATUBARA UNTUK PLTU

SEMINAR INDUSTRI

Oleh :

MARGIO F TIDJA NIM : 710011046

JURUSAN TEKNIK PERTAMBANGAN SEKOLAH TINGGI TEKNOLOGI NASIONAL

HALAMAN PENGESAHAN

TEKNOLOGI PEMANFAATAN BATUBARA UNTUK PLTU

SEMINAR INDUSTRI

Dibuat Sebagai Salah Satu Syarat Untuk Memenuhi Kurikulum Jurusan Teknik Pertambangan Sekolah Tinggi Teknologi Nasional Yogyakarta

Oleh :

Nama : MARGIO F TIDJA

No. Mhs. : 710011046

Program Studi : Teknik Pertambangan

Yogyakarta,

Mengetahui, Menyetujui,

Kajur Teknik Pertambangan Pembimbing

( Ir. Ag. Isjudarto, MT ) ( Ir. Ag. Isjudarto, MT )

NIK : 1973 0068 NIK : 1973 0068

Selama sepuluh tahun terakhir ini penggunaan batubara dalam negeri terus mengalami pertumbuhan sejalan dengan pertumbuhan perekonomian dan industrialisasi. Sektor tenaga listrik merupakan sektor yang mengkonsumsi batubara paling besar. Saat ini sekitar 30 % dari total pembangkitan menggunaan bahan bakar batubara.

Batubara merupakan bahan baku pembangkit energi dipergunakan untuk industri. Mutu dari batubara akan sangat penting dalam menentukan peralatan yang dipergunakan. Umumnya, untuk menentukan kualitas batubara dilakukan analisa kimia pada batubara yang diantaranya berupa analisis proksimat dan analisis ultimat. Analisis proksimat dilakukan untuk menentukan jumlah air (moisture), zat terbang (volatile matter), karbon padat (fixed carbon), dan kadar abu (ash), sedangkan analisis ultimat dilakukan untuk menentukan kandungan unsur kimia pada batubara seperti : karbon, hidrogen, oksigen, nitrogen, sulfur, unsur tambahan dan juga unsur jarang.

Batubara yang diperlukan datanya untuk Pembangkit listrik tenaga uap (PLTU) yaitu Total moisture, Ash content, Volatile matter, Fixed carbon, Calorific value, coal size, sulffur dan Nitrogen. beberapa parameter kualitas batubara yang diperlukan datanya akan mempengaruhi peralatan pembangkit listrik, proses kerja dan juga terhadap lingkungan.

Puji syukur penulis persembahkan kepada Tuhan Yang Maha Esa , atas segala rahmat dan kasih-Nya sehingga penulis dapat menyelesaikan penulisan seminar industri ini dengan lancar.

Adapun tujuan penulisan seminar industri ini adalah salah satu syarat untuk memenuhi mata kuliah Seminar Tambang pada semester VII di Jurusan Teknik Pertambangan Sekolah Tinggi Teknologi Nasional Yogyakarta.

Pada kesempatan ini penulis mengucapkan terima kasih banyak kepada :

1. Bapak Ir. H. Ircham, MT selaku Ketua Sekolah Tinggi Teknologi Nasional Yogyakarta.

2. Bapak Ir. Ag. Isjudarto, MT, selaku Ketua Jurusan Teknik Pertambangan Sekolah Tinggi Teknologi Nasional Yogyakarta dan juga sebagai dosen pembimbing yang dengan sabar membimbing penulis dalam menyelesaikan seminar industri ini.

3. Para dosen Teknik Pertambangan, atas segala ilmu pengetahuan yang telah diberikan.

Penulis menyadari bahwa seminar industri ini masih jauh dari kesempurnaan, oleh karena itu kritik dan saran yang sifatnya membangun sangat penulis harapkan guna perbaikan pada penulisan-penulisan selanjutnya. Semoga seminar industri ini bermanfaat bagi kita semua. Amin.

Yogyakarta, Mei 2016

Penyusun

Halaman

2.3. Faktor yang mempengaruhi terbentuknya Batubara………

2.4.1. Komponen penyusun Batubara ………...

2.12. Pembangkit Listrik Tenaga Uap ( PLTU )………...

2.12.1. Pengertian Pembangkit Listrik Tenaga Uap ( PLTU )...

2.12.2. Peralatan Pembangkit Listrik Tenaga Uap ( PLTU )…...

BAB III PARAMETER KUALITAS BATUBARA SEBAGAI BAHAN BAKAR PEMBANGKIT LISTRIK TENAGA UAP (PLTU) …...

3.1. Persyaratan parameter Batubara untuk Pembangkit Listrik Tenaga Uap ( PLTU )... 3.2. Parameter Batubara pada Pembangkit Listrik Tenaga Uap

BAB IV PENGARUH PARAMETER BATUBARA TERHADAP PEMBANGKIT LISTRIK TENAGA UAP (PLTU)... 4.1. Tipe Batubara berdasarkan tingkat pembatubaraan dan

kegunaannya... 4.2. Pengaruh parameter kualitas Batubara terhadap peralatan

pembangkit listrik (PLTU) ………..……….. 4.3. Teknologi pembakaran pada Pembangkit Listrik Tenaga Uap

(PLTU) ……… 2. Hubungan Tingkat Pembatubaraan – Kadar Unsur Utama……… 3. cara kerja pembangkit listrik tenaga uap... 4. Pembangkit listrik tenaga uap (PLTU) batubara...

DAFTAR TABEL

Halaman

Tabel

1. Klasifikasi Batubara berdasarkan peringkat...…... 2. Contoh analisis Batubara... 3. Lingkungan pengendapan pembentuk batubara (Diesel, 1992)... 4. Klasifikasi batubara berdasarkan tingkatnya (ASTM, 1981, op cit Wood et al., 1983)………..

5. Parameter kualitas Batubara... 6. Persyaratan parameter Batubara untuk PLTU………... 3.1.1. Persyaratan Batubara yang diizinkan untuk operasi PLTU……… 3.1.2. Data unjuk kerja boiler……….. 3.1.3. Jumlah abu terbang……… 3.1.4. kapasitas pulverizer……… 9

11 16

29 27

BAB I PENDAHULUAN

1.1. Latar Belakang

Pembangunan di Indonesia yang berkembang pesat dewasa ini terutama dalam bidang industri telah mengakibatkan kebutuhan tenaga listrik meningkat dari tahun ke tahun.Kebutuhan tenaga listrik yang makin meningkat ini antara lain diperoleh dari usaha diversifikasi berbagai macam sumber energi yang dapat diperoleh di Indonesia. Salah satu diversifikasi energi yang dilakukan adalah pemanfaatan batubara sebagai bahan bakar untuk memperoleh tenaga listrik. Pemanfaatan batubara sebagai sumber energi nasional harus segera dilakukan mengingat pesatnya konsumsi energi nasional saat ini yang tidak dapat dipenuhi oleh produksi minyak bumi dalam negeri. Batubara adalah salah satu sumber energi yang penting bagi dunia, yang digunakan pembangkit listrik untuk menghasilkan listrik hampir 40% di seluruh dunia. Pada beberapa negara angka-angka ini jauh lebih tinggi, Polandia menggunakan batubara lebih dari 94% untuk pembangkit listrik, Afrika Selatan 92%, Cina 77%, dan Australia 76%.

Di Indonesia pembangkit Listrik Tenaga Uap (PLTU), merupakan salah satu andalan pembangkit tenaga listrik yang merupakan jantung untuk kegiatan industri. Salah satu bahan bakar PLTU adalah batubara. Konsep dasar dari PLTU adalah batubara sebagai bahan bakar utama harus disediakan dengan kualifikasi tertentu dan untuk jangka waktu lama. Batubara sebagai bahan bakar PLTU, melalui perjalanan yang cukup panjang akhirnya dimamfaatkan untuk memanaskan boiler yang berisi air (salah satu contohnya di PLTU Suralaya, Jawa Barat) membutuhkan 1.500 ton liter air. Uap air yang keluar dari boiler mempunyai tekanan 174kg/cm2 pada 5400.

generator. Tegangan listrik yang dihasilkan dinaikan dar 23.000 Volt menjadi 500 Volt, dengan menggunkan trafo sebelum disalurkan kesistem jaringan. Uap yang sudah melalui turbin didinginkan dan dikondensasikan menjadi air didalam kondensor sebelum dikembalikan ke boiler. Kondensor sendiri didinginkan oleh air yang dipompakan dari air laut. Oleh sebab itu PLTU selalu dibangun didaerah pantai.

Gambar 1.1. Cadangan Batubara Dunia (World Coal Association, 2004) 1.2. Tujuan penulisan

Tujuan penulisan ini adalah untuk mengetahui tentang teknologi pemanfaatan batubara untuk PLTU.

1.3. Batasan Masalah

Batasan masalah penulisan ini yaitu hanya membahas tentang teknologi pemanfaatan batubara yang digunakan pada PLTU.

1.4. Metode Penulisan

Metode penulisan ini adalah studi literatur. Studi litelatur adalah pengumpulan data dengan pengkajian literatur-literatur dan baha-bahan pustaka yang menunjang terhadap materi yang dibahas.

1. Instansi terkait

2. Informasi yang dikumpulkan

4. Literatur-literatur

1.5. Manfaat penulisan

1. Memberikan gambaran tentang proes dari teknologi pemanfaatan batubara untuk PLTU.

BAB II

TINJAUAN UMUM

2.1. Sejarah Umum Batubara

Batubara terbentuk dari tanaman yang telah tertimbun di dalam tanah dan terjaga pada tekanan yang tinggi dan pemanasan dalam jangka waktu yang lama. Tanaman mengandung kandungan selulosa yang tinggi. Setelah tanaman dan pepohonan tersebut tertimbun dalam jangka waktu tertentu di dalam tanah akan terjadi perubahan kimia yang merendahkan kadar oksigen dan hidrogen dari molekul selulosa tersebut.

Para pakar geologis meyakini bahwa proses pengendapan batubara di dalam tanah terbentuk sekitar 250-300 juta tahun yang lalu, ketika sebagian besar bumi masih dilapisi oleh hutan dan pepohonan yang lebat. Pohon dan tanaman tersebut akan mengalami proses regenerasi dimana bagian dari tanaman yang berguguran akan tertimbun dalam lapisan tanah, dan proses ini akan mengakibatkan penurunan kadar oksigen dan hidrogen secara bertahap pada molekul selulosa tersebut.

Selama degradasi dari tanaman yang telah mati, dekomposisi dari protein, pati, dan selulosa lebih cepat daripada dari bahan kayu. Pada berbagai tingkat, dan dengan berbagai kondisi iklim yang berbeda, konstituen dari tanaman akan terdekomposisi dalam kondisi aerob membentuk karbondioksida, air dan ammonia.

bituminous dan kemudian membentuk antrasit. Jenis-jenis batubara ini umumnya disebut dengan batubara hitam (black coals).

Dalam kondisi yang paling basah (lembab) akan dihasilkan batubara dengan mutu yang paling rendah, batubara coklat (lignit). Pada temperatur dan tekanan yang lebih tinggi dan dengan waktu yang cukup, akan membentuk batubara sub-bituminus, dan bahkan membentuk antrasit.

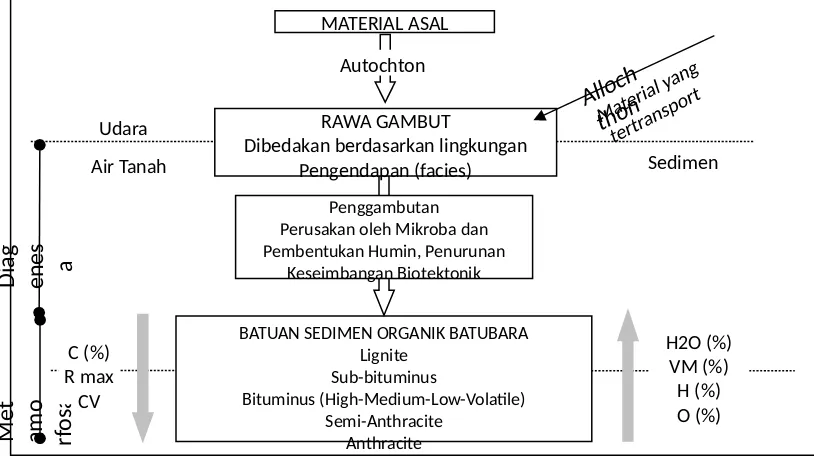

Gambar 2.1. Skema pembentukan batubara (McCabe, 1987).

2.2. Lokasi Dan Penyebaran Batubara Di Indonesia

Berdasarkan lokasi batubara Indonesia tersebar di lokasi-lokasi seperti sumatera, Kalimantan, sulawesi, jawa, maluku dan papua, namun sumberdaya batubara di wilayah maluku, sulawesi, jawa dan papua, masing-masing hanya mencapai kurang dari 1% dari total sumber daya batubara di Indonesia. Sedangkan sebagian besar sumber daya tersebut berada di sumatera dan Kalimantan, sebagaimana yang tampak pada gambar 2.3 dan tabel penyebaran batubara berdasarkan provinsi di Indonesia.

2.3. Keadaan Geologi Secara Umum Batubara Di Indonesia

Batubara di Indonesia umumnya berumur Tersier, sedangkan batubara yang berumur Pra-Tersier (Perm-Karbon) hanya sedikit ditemukan terutama di Papua. Deposit batubara yang cukup berarti secara ekonomis adalah batubara yang berumur Tersier yang berada sebagian besar di Indonesia bagian barat.

Penelitian batubara Indonesia dalam kerangka geologi regional telah dimulai sejak awal abad ke-20 terutama oleh Van Bemmelen (1949) yang membagi deposit batubara Indonesia berdasarkan umurnya menjadi dua kelompok yaitu batubara Paleogen (Eosen dan Oligosen) dan Neogen (Miosen, Pliosen dan Pleistosen). Selain itu terdapat banyak penelitian geologi batubara lainnya yang bersifat lokal pada daerah-daerah dimana batubara itu ditemukan.

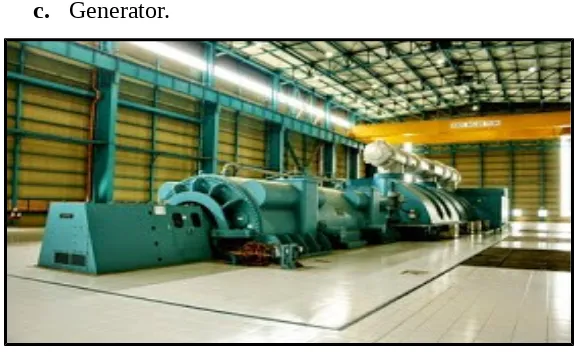

Tabel 2.1. Kualitas batubara Eosen dan Miosen dari contoh permukaan di

Keterangan: NC = Normal Coalification, SH = Structure highs, HA = Heat affected,

CV = calorific value

2.4. Klasifikasi Batubara

Batubara merupakan merupakan salah satu jenis bahan bakar pembangkit energi. Berdasarkan cara penggunaannya sebagai penghasil energi batubara dibedakan:

1. Penghasil energi panas primer, yaitu langsung dipergunakan untuk industri, misalnya sebagai bahan burner (pembakar) dalam industri semen, pembangkit listrik tenaga uap (PLTU), bahan bakar pembuatan kapur tohor, bahan bakar pembuatan genting, bahan bakar lokomotif, pereduksi proses metalurgi, kokas konvensional, bahan bakar tidak berasap (smokeless fuel).

(konversi menjadi bahan bakar cair), bahan bakar gas (konversi menjadi bahan bakar gas).

Batubara dapat pula dipergunakan tidak sebagai bahan bakar tetapi digunakan sebagai reduktor pada proses peleburan timah, industri ferro-nikel, industri besi dan baja, sebagai bahan pemurnian pada industri kimia (dalam bentuk karbon aktif), sebagai bahan pembuatan kalsium karbida (dalam bentuk kokas dan semi kokas).

Sebagai catatan, pemamfataan batubara sebagai energi panas kontak langsung sering pula dilakukan. Artinya batubara tersebut dimanfaatkan sebagai bahan bakar pembangkit energi panas, dimana pada proses pembakaran, batubara bersinggungan secara langsung dengan materi lain tanpa ada pembatas, misalnya pada proses pembakaran genting, kapur tohor, keramik, industri semen. Pada operasi pembakaran batubara sebagai energi kontak langsung sifat fisik dan kimia batubara akan sangat menentukan terhadap proses pembakaran. Sifat-sifat batubara yang harus dicermati antara lain kadar abu (ash content), kadar lengas (moisture content), volatile matter, fixed carbon.

Pemanfaatan batubara dalam industri semen, batubara yang dibakar akan menyisakan abu. Abu batubara tersebut akan bercampur dengan klinker dan akan berpengaruh pada kualitas semen.

Pada proses pembakaran bata, kandungan abu batubara yang terlalu banyak akan menyumbat celah-celah susunan antar bata, berakibat akan mengganggu penyebaran panas sebagai hasil pembakaran. (Wahyudiono,2002)

2.4.1 Klasifikasi Batubara secara umum

Secara umum batubara digolongkan menjadi 5 tingkatan (dari tingkatan paling tinggi sampai tingkatan paling terendah) yaitu: anthracite, bittuminous coal, sub bittuminous coal, lignite dan peat (gambut).

bituminous relatif lebih tinggi dibandingan dengan kandungan H2O pada anthracite. Mempergunakan konsep analogi disimpulkan kandungan unsur C dalam peat relatif paling sedikit,sebaliknya kandungan H2O paling banyak dibandingkan dengan jenis batubara yang lain.

Kandungan air dalam batubara, dikenal sebagai sifat lengas (moisture). Kandungan lengas (moisture content), digolongkan sebagai lengas bebas (free moisture), yaitu lengas yang disebabkan oleh adanya kandungan air mekanika (air menempel pada permukan butir batubara) dan lengas total (total moisture), yaitu jumlah total kandungan batubara yang merupakan penjumlahan dari free moisture dan inherent moisture.

Anthracite menunjukan ciri antara lain, memperlihatkan struktur kompak, berat jenis tinggi, berwarna hitam metalik, kandungan volatile matter rendah, kandungan abu dan kandungan air rendah, mudah dipecah. Apabila dibakar, hampir seluruhnya habis terbakar, tanpa timbul nyala, nilai kalor antara 7000-8000 kkal/kg.

Batubara yang berwarna hitam (jenis anthracite dan bittuminous coal) bersifat tidak higroskofis. Lignite apabila dibakar menghasilkan nilai kalor 1500-4500 kkal/kg, sedang peat apabila dibakar menghasilkan nilai kalor 1700-3000 kkal/kg. Oleh sebab itu, apabila batubara dipergunakan sebagai bahan bakar industri dipilih jenis anthracite atau bittuminous coal, dihindarkan penggunaan peat dan lignite.

Dalam usaha untuk mempermudah pengenalan jenis batubara, berikut ditunjukan sifat-sifat batubara untuk masing-masing jenis sebagai berikut:

Warna hitam sangat mengkilat, kandungan karbon sangat tinggi, nilai kalor sangat sedikit, kandungan air sangat sedikit, kandungan abu sangat sangat kit dan kandungan sulfur sangat sedikit.

b. Jenis bituminous/sub bittuminous coal

Warna hitam mengkilat, kurang kompak, kandungan karbon relatif tinggi, nilai kalor tinggi, kandungan air sedikit, kandungan abu sedikit dan kandungan sulfur sedikit.

c. Jenis lignite (brown coal)

Warna hitam, sangat rapuh, kandungan karbon sedikit, nilai kalor rendah, kandungan air tinggi, kandungan abu banyak dan kandungan sulfur banyak.

Kebanyakan batubara dimanfaatkan sebagai bahan bakar, sehingga faktor volatile matter, lama penyalaan dan suhu memegang peranan penting. Dikenal istilah long flaming coal, merupakan batubara dengan kandungan volatile metter tinggi, apabila batubara dalam keadaan srbuk dibakar dalam tanur putar, akan terurai dengan segara.

Sehingga menimbulkan periode nyala pendek, panas yang dihasilkan sebagian untuk membakar volatile metter yang jumlah nya cukup banyak, akibatnya suhu yang dihasilkan menjadi relatif rendah.

Sedangkan short flaming coal, merupakan batubara dengan kandungan vollatile matter rendah, apabila batubara dalam keadaan serbuk di bakar dalam tanur putar akan terurai dengan segera, sehingga menghasilkan periode nyala panjang, panas yang dihasilkan sebagian dipakai untuk membakar volatile matter yang jumlahnya sedikit, akibatnya suhu yang dihasilkan mnjadi relatif lebih tinggi.

nyala panjang akan membuat reaksi kimia berlangsung akan lebih sempurna.

Dikenal pula dalam dunia perdagangan batu bara (yang saat ini sudah mulai ditinggalkan) yaitu jenis hard coal, yaitu jenis batu bara yang menghasilkan gross calorific value lebih dari 5.7000 kkal/kg. Jenis ini dibagi menjadi dua yaitu apabila kandungan zat terbang (volatile matter) hingga 33 % termasuk kelas 1-5 sedangkan apabila kandungan zat terbang (volatile matter) lebih besar 33 %, termasuk kelas 6-9. Hard coal merupakan jenis batu bara dengan kalori lebih tinggi, dibandingkan dengan bituminous/subbituminous dan lignite (brown coal).

2.4.2 Kalsifikasi batu bara berdasarkan atas nilai kalor, di bagi menjadi: a. Batubara tingkat tinggi (high rank), meliputi meta anthracite,

anthracite, semi anthracite.

b. Batubara tingkat menengah (moderate rank), meliputi low volatile bituminous coal, high volatile coal.

c. Batubara tingkat rendah (low rank), meliputi sub bituminous coal, lignite.

Apabila diperhatikan lebih lanjut, penggolongan tersebut di atas lebih ditekankan pada nilai kalor yang dihasilkan, selain tetap memperhatikan kandungan unsur C dan jumlah volatile matter yang terdapat di dalamnya. Seperti pada penggolangan yang pertama, apabila batubara dipakai dalam industri, akan dipilih batubara tingkat tinggi, karena akan menghasilkan panas yang cukup tinggi.

2.4.3 Kualitas Batubara

Di samping itu selama berlangsung proses coalification terbentuk unsur S yang tidak dapat dihindarkan. Keberadaan pengotor dalam batubara hasil penambangan diperparah lagi, dengan adanya kenyataan bahwa tidak mungkin membersihkan/memilih/mengambil batubara yang bebas dari mineral. Hal tersebut disebabkan antara lain, penambangan batubara dalam jumlah besar selalu mempergunakan alat-alat berat antara lain bulldoser, backhoe, truck, belt conveyor, ponton, yang selalu bergelimang dengan tanah. Dikenal dua jenis impurities yaitu:

1. Inherent impurities

Merupakan pengotor bawaan yang terdapat dalam batubara. Batubara yang sudah dicuci (washing) dan dikecilkan ukuran butirnya/diremuk (crushing) sehingga dihasilkan ukuran tertentu, ketika dibakar habis masih memberikan sisa abu. Pengotor bawaan ini terjadi bersama-sama pada waktu proses pembentukan batubara (ketika masih berupa gelly).

Pengotor tersebut dapat berupa gipsum (CaSO42H2O), anhidrit (CaSO4), pirit (FeS2), silika (SiO2), dapat juga berbentuk tulang-tulang binatang (diketahui adanya senyawa fosfor dari hasil analisis abu) selain mineral lainnya. Pengotor bawaan ini tidak mungkin dihilangkan sama sekali, tetapi dapat dikurangi dengan melakukan pembersihan. Proses ini dikenal sebagai teknologi batubara bersih.

2. External impurities

pengotor/kontaminasi. Sebagai bahan baku pembangkit energi yang dimanfaatkan dalam industri, mutu batubara mempunyai peranan sangat penting dalam memilih peralatan yang akan dipergunakan dan pemeliharaan alat. Dalam menentukan mutu/kualitas batubara perlu diperhatikan beberapa hal anatara lain:

a. Heating Value (HV) (Nilai kalor)

Dinyatakan dalam kkal/kg, banyaknya jumlah kalori yang dihasilkan oleh batubara tiap satuan berat (dalam kilogram). Dikenal nilai kalor net (net calorific value atau low heating calorific value), yaitu nilai kalor hasil pembakaran di mana semua air (H2O) dihitung dalam keadaan gas, dan nilai kalor gross (grosses calorific value atau high heating value, yaitu nilai kalor hasil pembakaran di mana semua air (H2O) dihitung dalam keadaan ujud cair.

Semakin tinggi nilai HV, makan lambat jalannya batubara yang diumpankan sebagai bahan bakar setiap jamnya, sehingga kecepatan umpan batubara (coal feeder) perlu disesuaikan. Hal ini perlu diperhatikan agar panas yang ditimbulkan tidak melebihi panas yang diperlukan dalam proses industri.

Akibat selanjutnya akan memerpanjang masa pakai burner, wid box, pulperizer (penghancur/pembubuk), dan peralatan lainnya.

b. Moisture Content (kandungan lengas).

yang terikat secara kimiawi. Jenis air ini sulit untuk dilepaskan tetapi dapat dikurangi, dengan cara memperkecil butiran batubara. Jenis air yang kedua adalah air external (air mekanikal), yaitu air yang menempel pada permukaan batubara (Wahyudiono, 2002). Makin halus butir batubara, makin luas jumlah permukaan butir secara keseluruhan,sehingga makin banyak pula air yang menempel.

Satu hal yang menguntungkan bahwa batubara mempunyai sifat fidrophobic,artinya apabila batubara telah dikeringkan, maka batubara tersebut sulit menyerap air, sehingga tidak akan menambah jumlah air internal.

Selama proses penimbunan di stock pile akan timbul panas yang mampu menguapkan air mekanikal yang menempel pada permukaan butir.

c. Ash Content (kandungan abu)

Komposisi batubara bersifat heterogen, terdiri dari unsur organik (berasal dari tumbuh-tumbuhan) dan senyawa anorganik, yang merupakan hasil rombakan batuan yang ada disekitarnya, bercampur selama proses transportasi, sedimentasi, dan proses pembatubaraan (coalification). Apabila batubara dibakar, senyawa anorganik yang ada diubah menjadi senyawa oksida yang berukuran butir halus dalam bentuk abu. Abu hasil pembakaran batubara ini, yang dikenal sebagai hash content (kandungan abu).

Abu ini merupakan kumpulan dari bahan-bahan pembentuk batubara yang tidak terbakar (non combustible materials), atau yang dioksidasi oleh oksigen. Bahan sisa dalam bentuk padatan ini anatara lain senyawa SiO2, Al2O3, TiO2, Mn3O4, CaO, Fe2O3, MgO,

K2O, Na2O, P2O, SO3 dan oksida unsur lain. Disamping itu terdapat

Impurities yang terdapat dalam batubara berperan sangat penting pada kandungan abu batubara. Apabila kandungan ini dipakai untuk PLTU, abu yang ada akan terpisah menjadi abu dasar (20%) yang terkumpul didasar tungku dan abu terbang (80%) yang akan “keluar” melalui cerobong asap. Sedangkan apabila batubara dipergunakan sebagai bahan bakar dalam industri semen, abu (dalam bentuk padatan) bercampur dengan klinker dan mempengaruhi kualitas semen yang dihasilkan.

Semakin tinggi kandungan abu dan tergantung pada komposisinya akan mempengaruhi tingkat pengotoran udara apabila abu sampai terlepas ke atsmosfer, menyebabkan pula terjadi keausan dan korosi terhadap pada peralatan yang dilaluinya.

Kadar abu batubara Indonesia berkisar 5%-20% Amperiadi (2005) melaporkan penelitian yang dilakukan terhadap batubara di Sebulu, Tenggarong, Kalimantan Timur mendapatkan ash content 3,3% pada seam B, Block C.1 dan 5,1% pada seam A, bloack A didaerah penambangan batubara KSU Kumala Sakti.

d. Sulfur content (kandungan belerang)

Belerang yang terdapat dalam batubara dibedakan menjadi 2 yaitu dalam bentuk senyawa anorganik dan senyawa organik.

Belerang dalam bentuk senyawa anorganik dapat dijumpai dalam bentuk mineral pirit (FeS2 bentuk kristal kubus), markasit (FeS2

rendah dari letak embun sulfur), juga berpengaruh terhadap efektivitas peralatan penangkapan abu (electrostatic preciptitaor). Adanya kandungan sulfur, baik dalam bentuk senyawa anorganik maupun organik di atmosfer dipicu oleh keberadaan air hujan, mengakibatkan terbentuk air asam (dalam dunia pertambangan batubara dikenal sebagai air asam tambang, dengan Ph < 7)

e. Volatile matter (bahan mudah menguap)

Kandungan volatile matter, berkaitan dengan proses pembatubara-an. Akibat adanya overburden pressure, kandungan air dalam batubara akan berkurang, sebaliknya semakin mengecilnya kandungan air, calorific value akan meningkat. Pada saat yang bersamaan batubara akan mengalami proses devolatisation. Semua sisa oksigen, hidrogen, sulfur, nitrogen berkurang sehingga kandungan volatile matter mengecil. Kandungan valatile matter mempengaruhi kesempurnaan pembakaran ditentukan oleh nilai Fixed carbon. Semakin tinggi nilai Fuel Ratio, maka karbon yang tidak terbakar semakin banyak.

Sebagai catatan, anthracite merupakan batubara kualitas tinggi mempunyai struktur kompak, berat jenis, berwarna hitam metalik, kandungan volatile metter rendah, mudah digiling apabila dibakar hampir seluruhnya habis terbakar, timbul nyala biru, dengan nilai kalor lebih besar atau sama dengan 8300 kcal/kg.

f. Fixed Carbon

Didefinisikan sebagai material yang tersisa, setelah berkurangnya moisture, volatile matter dan ash.

g. Hardgrove Grindabillity Index (HGI)

nya dibuat seragam dengan rentang halus sampai kasar. Butir halus dengan ukuran < 3 mm sedangkan ukuran paling kasar sampai 50 mm. Butir paling halus perlu dibatasi dengan sifat dustness (ukuran terkecil agar tidak diterbangkan oleh angin,dengan harapan tidak mengotori lingkungan.

Sedangkan dustness dan tingkat kemudahan untuk diterbangkan angin dipengaruhi pula oleh kandungan lengas (moisture content). Makin kecil nilai HGI, maka makin keras keadaan batubaranya.

Sebagai catatan, Hargrove Grindabillity Index (HGI) batubara Indonesia berkisar antara 35-60.

h. Ash Fusion character of coal

BAB III DASAR TEORI

3.1. Produksi dan Teknologi Pemanfaatan Batubara

Perkembangan produksi batubara Indonesia selama 13 tahun terakhir telah menunjukkan peningkatan yang cukup pesat, dengan kenaikan produksi rata-rata 15,68% pertahun. Tampak pada tahun 1992, produksi batubara sudah mencapai 22,951 juta ton dan selanjutnya pada tahun 2005 produksi batubara nasional mencapai 151,594 juta ton (Pusat Informasi Energi, 2006). Perkembangan produksi batubara nasional tersebut tentunya tidak terlepas dari permintaan dalam negeri dan luar negeri (ekspor) yang terus meningkat setiap tahunnya. Sebagian besar produksi tersebut untuk memenuhi permintaan luar negeri, yaitu rata-rata 72,11%, dan sisanya 27,89% untuk memenuhi permintaan dalam negeri.

Berdasarkan hasil survei lapangan tahun 2006, tiga konsumen terbesar batubara di Indonesia adalah pembangkit listrik tenaga uap (PLTU) sebesar 24,882 juta ton (70,91%), industri semen 5,77 juta ton (17,16%), dan industri kertas 2,207 juta ton (6,48%). Dari hasil analisis, produksi batubara diperkirakan akan mencapai 628 juta ton pada tahun 2025, dengan 191 juta ton dikonsumsi di dalam negeri dan 438 juta ton diekspor.

Hal ini jelas tidak sejalan dengan kebijakan pemerintah yang telah menargetkan produksi batubara tidak melebihi angka 318 juta ton pada tahun 2025, dengan komposisi 214 juta ton untuk memenuhi kebutuhan di dalam negeri dan 104 juta ton untuk diekspor.

Gambar 3.1. Sasaran bauran energi nasional (Pusat Informasi Energi, 2006)

3.2. Perkembangan PLTU di Indonesia

Kehidupan moderen tidak bisa dibayangkan tanpa adanya listrik. Listrik menerangi rumah, gedung, jalanan, memanaskan rumah dan industri, serta menghidupkan sebagian besar peralatan yang digunakan di rumah, kantor dan mesin-mesin di pabrik. Saat ini kebutuhan tenaga listrik sebagian besar dipenuhi oleh PLTU berbahan bakar minyak bumi diikuti dengan gas alam dan batubara. Dengan program diversifikasi energi maka prioritas untuk pembangkit listrik adalah yang menggunakan bahan bakar batubara karena cadangan batubara masih sangat melimpah dan harganya kompetitif dibandingkan dengan minyak bumi dan gas alam.

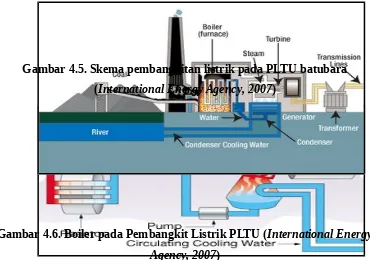

Batubara ketel uap, juga disebut batubara termal, digunakan di pembangkit listrik untuk mengalirkan listrik. Pembangkit listrik konvensional yang pertama menggunakan batubara bongkahan yang dibakar di atas rangka bakar dalam ketel untuk menghasilkan uap. Kini, batubara digiling dahulu menjadi bubuk halus, yang meningkatkan area permukaan dan memungkinkan untuk terbakar secara lebih cepat. Dalam sistem pulverised coal combustion (PCC-pembakaran serbuk batubara) ini, serbuk batubara ditiupkan ke dalam ruang bakar ketel dan serbuk batu bara tersebut di bakar pada suhu yang tinggi. Gas panas dan energi panas yang dihasilkan mengubah air dalam tabung-tabung ketel menjadi uap.

Listrik yang dihasilkan ditransformasikan ke tegangan yang lebih tinggi mencapai 400000 volt menggunakan transmisi ekonomis yang efisien melalui jaringan pengantar arus kuat. Pada saat mendekati titik konsumsi, seperti rumah kita, tegangan listrik diturunkan ke sistem tegangan yang lebih aman 100- 250 volt seperti yang digunakan pada pasar domestik. Pengembangan terus dilakukan pada rancangan pembangkit listrik PCC konvensional dan teknik pembakaran baru sedang dikembangkan. Perkembangan tersebut memungkinkan produksi listrik yang lebih banyak dengan menggunakan batubara yang lebih sedikit-hal ini dikenal sebagai meningkatkan efisiensi termal dari pembangkit listrik.

PLTU yang beroperasi di Indonesia, pada tahu 1962 dengan kapasitas 25 MW, suhu 5000,tekanan 65kg/cm2, boiler masih menggunakan pipa biasa dan

pendingin generator dilakukan dengan udara. Kemajuan pada PLTU yang pertama, boiler sudah dilengkapi pipa dinding dan pendingin generator memamfaatkan hidrogen, kapasitas daya PLTU tercapai hingga 25MW. Apabila dayanya ditingkatkan menjadi 100-200 MW, boiler-nya perlu dilengkapi super heater economizer dan tungku tekanan.

Kontruksi PLTU generasi berikutnya, turbin dirancang dapat melakukan pemanasan ulang dan arus ganda, sedangkan pendingin generatornya masih mempergunakan hidrogen. Pada saat kapasitas dinaikan ke 200 MW ruang yang dihasilkan mempunyai tekanan 131,5 kg/cm2 dengan suhu 540o , sedangkan

bahan bakar masih mempergunakan minyak bumi seperti PLTU sebelumnya. Ketika kapasitas PLTU sudah ditingkatkan mencapai 400MW, bahan bakar digantikan dari minyak bumi kebatubara. Secara garis besar batubara yang dipakai digolongkan menjadi 2, yaitu batubara berkualitas tinggi dan batubara berkualitas rendah. Apabila dipergunakan batubara berkualitas tinggi, akan sedikit menghasilkan unsur berbahaya. Unsur-unsur berbahaya yang dimaksud antara lain sulfur, nitrogen dan sodium. Apabila proses pembakaran batubara berlangsung tidak sempurna, akan dihasilkan unsur CO, sehingga daya gunanya menjadi rendah.

PLTU Bukit Asam (Sumatra) pada tahun 1987, dengan kapasitas 2 x 65 MW, dan pada tahun 1993 PLTU Paiton 1 dan 2, (Jawa Timur) beroperasi pula dengan kapasitas 400 MW. PLTU Suralaya dikembangan dari unit 5-7 dengan kapasitas 600MW/unit.

Oleh sebab itu secara keseluruhan PLTU batubara pada tahun 1994 sudah mencapai 2130MW (16% dari total daya terpasang). Pada tahun 2003 kapasitasnya ditingkatkan lagi sekitas 12.100 MW /30%. Pada tahun 2008/2009 mencapai 24.500 MW (48%) dan diharapkan pada tahun 2020 sekitar 46.000 MW.

Sementara itu pemakaian batubara untuk menghasilkan listrik sebesar 17,3 Twh diperlukan batubara sebanyak 7,5 ton., sedang pada tahun 2005 pemakaian batubara diperkirakaan mencapai 45,2 juta ton dengan energi listrik yang dihasilkan mencapai 104 TWH.

Banyaknya jumlah pemakaian batubara akan menentukan besar nya biaya pembangunan PLTU, sedang harga batubara itu sendiri ditentukan oleh nilai panasnya (kcal/kg), artinya apabila nilai panas tetap maka harga akan turun 1% per tahun. Nilai panas batubara ditentukan oleh kandungan Sox (merupakan zat beracun). Oleh sebab itu pada PLTU harus dilengkapi dengan penghisap SOx. Hal ini yang menyebabkan biaya operasi PLTU batubara lebih tinggi hingga mencapai 20% dibandingan PLTU minyak bumi.

BAB IV PLTU BATUBARA

4.1. Proses pengolahan batubara pada PLTU

Pembangkit listrik tenaga uap (PLTU) batubara adalah sebuah instalasi pembangkit tenaga listrik menggunakan mesin turbin yang diputar oleh uap yang dihasilkan melalui pembakaran batubara . PLTU batubara adalah sumber utama dari listrik dunia saat ini, sekitar 60% listrik dunia bergantung pada batubara karena biaya PLTU batubara tergolong ekonomis.

Cara kerja PLTU batubara, mula-mula batubara dari luar dialirkan kepenampung batubara dengan conveyor, kemudian dihancurkan menggunakan pulverized fuel coal. Tepung batubara halus kemudian dicampur dengan udara panas oleh forced draught. Dengan tekanan yang tinggi campuran tersebut disemprotkan ke dalam boiler sehingga akan terbakar dengan cepat dengan semburan api, kemudian air dialirkan keatas melalui pipa yang ada di dinding boiler. Air dimasak menjadi uap kemudian uao dialirkan ke tabung boiler untuk memisahkan uap dari air yang terbawa. Selanjutnya uap air dialirkan ke superheater yang melipat gandakan suhu dan tekanan uap hingga mencapai suhu 5000 C dan tekanan sekitar 200 bar yang menyebabkan pipa ikut berpijar menjadi

merah. Untuk mengatur turbin mencapai set point, dilakukan dengan mensetting steam governor valve secara manual maupun otomatis. Uap keluaran dari turbin mempunyai suhu sedikit di atas titik didih, sehingga perlu dialirkan ke condensor agar menjadi air yang siap untuk dimasak ulang. Sedangkan air pendingin dari condensor akan disemprotkan kedalam cooling tower sehingga menimbulkan asap air pada cooling tower.

Air yang sudah agak dingin dipompa balik ke condensor sebagai air pendingin ulang. Sedangkan gas buang dari boiler diisap oleh kipas penghisap agar melewati electrostatic preciptator untuk mengurangi polusi dan gas yang sudah dipasang dibuang melalui cerobong.

Batubara yang digunakan, dibakar pada boiler secara bertingkat,dengan maksud untuk mendapatkan laju pembakaran yang rendah tanpa menurunkan suhu yang diperlukan sehingga diperoleh pembentukan Nox yang rendah. Sebelum batubara diumpankan ke boiler terlebih dahulu ukuran butirnya diperkecil terlebih dahulu ukuran butir nya diperkecil dan dibuat seragam,kurang lebih sebesar butir .beras ,kemudian kemudian batubara ini dimasukan kedalam boiler dengan cara disemprotkan. Dasar dari boiler berbentuk rangka panggangan yang berlubang. Pembakaran dapat terjadi apabila ada bantuan udara dari dasar yang ditupkan keatas dengan kecepatan tiup udara disesuaikan sedemikian rupa agar butir butir batubara agak terangkat sedikit tanpa terbawa naik sehingga terbentuk lapisan butir-butir batubara yang mengambang. Selain mengambang butir-butir tersebut juga bergerak. Hal ini memberikan indikasi telah terjadi sirkulasi udara yang memberikan efek baik sehingga butir-butir batubara dapat terbakar habis.

Butir batubara mempunyai ukuran butir yang sama dengan jarak antar butir berdekatan sehingga akan berakibat pada lapisan mengambang tersebut menjadi penghantar panas yang baik. Karena proses pembakaran suhunya rendah sehingga Nox yang dihasilkan kadarnya juga rendah. Akibat selanjutnya sistem pembakaran tersebut akan mampu mengurangi polutan. Apabila kedalam tungku boiler diumpankan kapur tohor dan dari dasar tungku yang besuhu 7500-9500 dimasukan

udara, maka akan membentuk lapisan mengambang yang membakar.

Pada lapisan itu terjadi reaksi kimia, sulfur terikat oleh kapur membentuk CaSO4 yang berupa debu yang mudah jatuh bersama dengan abu sisa pembakaran. Hal ini sangat menguntungkan karena akan terjadi pengurangan emisi sampai 98% dan abu CaSO4 (sebagai mineral gipsum) dapat dimanfaatkan.

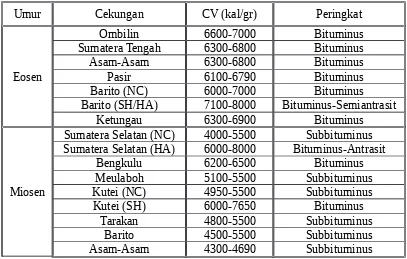

4.2.1. Prinsip kerja a. Boiler

Gambar 4.1. Boiler

Boiler adalah salah satu alat penukar panas. Dalam boiler terjadi pembakaran bahan bakar (batu bara). Panas hasil pembakaran digunakan untuk mengubah fase air menjadi uap. Batu bara sebelum masuk keruang pembakaran (furnace) disalurkan oleh coalfeders menuju coal pulvelizer. Temperatur dari ruang bakar furnace 10000. Proses penggerusan batu bara

terjadi di pulvelizer yang mengubah batu bara ukuran +50 mm menjadi 200 mass sebanyak minimal 70%. Penggerusan ini berfungsi untuk memaksimalkan luas permukaan kontak pembakaran dari partikel batu bara.

Selanjutnya hasil penggerusan batu bara dihem buskan dengan udara bertemperatur tertentu (+600) menuju ruang bakar. Sedangkan untuk

kesempurnaan pembakaran disistem boiler diperlukan jumlah udara yang optimum, sehingga didaptkan energi panas hasil pembakaran yang maksimal. Kontruksi biler terdiri dari ribuan tube, dimana air diubah menjadi uap lewat jenuh dengan temperatur (500) dengan tekanan 170 bar

b. Turbin

Gambar 4.2. Turbin PLTU

Turbin berfungsi untuk mengubah energi potensial menjadi energi kinetik. Uap hasil pembakaran hasil boiler melewati fase tekanan tinggi, akan masuk ke high pressure turbine selanjutnya keluaran dari uapa tersebut akan masuk ke sistem reheadting (pemanasan ulang) untuk menaikkan temperatur sebelum masuk ke intermedite pressure turbine lalu hasilnya masuk ke low pressure. Uap hasil keluaran low pressure turbin langsung masuk ke kondensor. Putaran turbin adalah 3000 rpm.

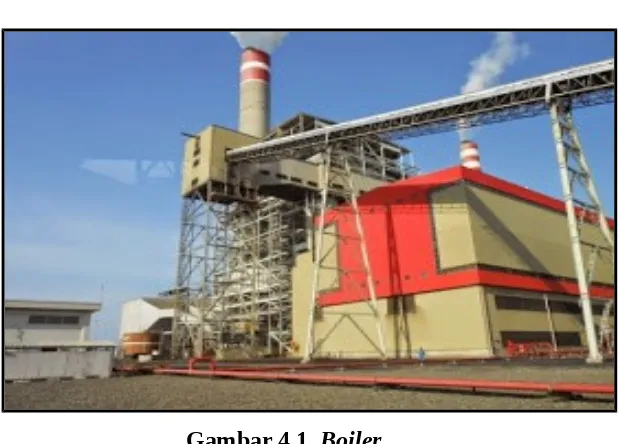

c. Generator.

Gambar 4.3. Generator.

3000 rpm yang equipalen dengan keluaran frekuensi energi listrik sebesar 50 hz. Saat berputar medan magnet pada rotor generator memotong pada lilitan stator sehingga menimbulkan tegangan pada stator generator mengacu pada induksi elektro magenetik. Arus listrik mengalir saat generator terhubung ke beban. Biasanya arus listrik yang mengalir tergantung pada besarnya hambatan listrik (resistansi) pada beban.

d. kondensor.

Gambar 4.4. Kondensor.

Kondensor berfungsi untuk mengembunkan uap air yang telah digunakan untuk memutar turbin menjadi air kondensat selanjutnya dipompa kembali ke boiler untuk dipanaskan dan diubah menjadi uap air yang digunakan untuk memutar turbin lagi (cross cycle). Sedangkan air laut yang telah digunakan dialirkan kembali kelaut (open cycle).

Pada umum nya sistim kerja PLTU itu adalah batubara yang akan digunakan/dipakai dibakar di dalam boiler secara bertingkat. Hal ini dimaksudkan untuk memperoleh laju pembakaran yang rendah dan tanpa mengurangi suhu yang diperlukan sehingga diperoleh pembentukan NOx

Pembakaran bisa terjadi dengan bantuan udara dari dasar yang ditiupkan ke atas dan kecepatan tiup udara diatur sedemikian rupa, akibatnya butir batubara agak terangkat sedikit tanpa terbawa sehingga terbentuklah lapisan butir-butir batubara yang mengambang.

Selain mengambang butir batubara itu juga bergerak berarti hal ini menandakan terjadinya sirkulasi udara yang akan memberikan efek yang baik sehingga butir itu habis terbakar. Karena butir batubara relatif mempunyai ukuran yang sama dan dengan jarak yang berdekatan akibatnya lapisan mengambang itu menjadi penghantar panas yang baik.

Karena proses pembakaran suhunya rendah sehingga NOx yang

dihasilkan kadarnya menjadi rendah, dengan demikian sistim pembakaran ini bisa mengurangi polutan. Bila ke dalam tungku boiler dimasukkan kapur (Ca) dan dari dasar tungku yang bersuhu 750-950˚C dimasukkan udara akibatnya terbentuk lapisan mengambang yang membakar. Pada lapisan itu terjadi reaksi kimia yang menyebabkan sulfur terikat dengan kapur sehingga dihasilkan CaSO4 yang berupa debu sehingga mudah jatuh bersama abu sisa

pembakaran.

Hal inilah yang menyebabkan terjadinya pengurangan emisi sampai 98 persen dan abu CaSO4-nya bisa dimanfaatkan.

Keuntungan sistem pembakaran ini adalah bisa menggunakan batubara bermutu rendah dengan kadar belerang yang tinggi dan batubara seperti ini banyak terdapat di Indonesia.

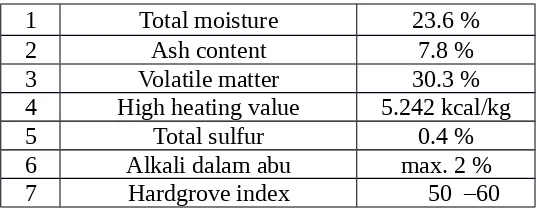

Tabel 4.1. Persyaratan kualitas batubara untuk industri PLTU

1 Total moisture 23.6 %

2 Ash content 7.8 %

3 Volatile matter 30.3 %

4 High heating value 5.242 kcal/kg

5 Total sulfur 0.4 %

6 Alkali dalam abu max. 2 %

7 Hardgrove index 50 –60

4.3. Proses Terjadinya Energi Listrik

pipa boiler yang berada diatas lapisan mengambang. Gas buang ini selanjutnya dialirkan kepembersih yang didalamnya terdapat alat pengendap debu. Setelah gas tersebut bersih lalu dibuang ke atmosfir melalui cerobong, sedang uap dialirkan keturbin yang menyebabkan turbin bergerak.Poros turbin dihubungkan /di kopel dengan poros generator. Gerakan turbin tersebut akan mengakibatkan pula gerakan generator,sehingga dihasilkan energi listrik. Uap tersebut kemudian dialirkan ke kondensor untuk diubah menjadi air. Air tersebut dengan bantuan pompa di alirkan ke boiler sebagai pengisi.

Pada umumnya generator berukuran besar dengan jumlah lebih dari satu unit dan dioperasikan bergantian. Apabila generator berukuran menengah didesain berdasarkan asumsi,selama masa manfaatnya akan terjadi 10.000 kali start-stop. Berarti selama satu tahun dilakukan 250 kali start-stop, maka umur pembangkit dapat mencapai 40 tahun. Apabila daya generator meningkat kecepatannya akan meningkat pula dan apabila kecepatan critical dilalui maka perlu getaran. Untuk itu konstruksi rotor dan stator serta mutu instalasi perlu ditingkatkan. Boilernya-nya menggunakan sirkulasi air dan menghasilkan uap

Pada saat PLTU batubara beroperasi terjadi kenaikan suhu yang sangat cepat pada kondensor mengakibatkan kondensor menjadi panas.

daya guna dapat dilakukan dengan pemanasan ulang dan pembakaran batubara kualitas rendah.

1. Pemanasan ulang

Dilakukan dengan cara membagi turbin menjadi dua bagian, yaitu dengan bagian tekanan tinggi (TT) dan bagian tekanan rendah (TR) yang berada pada satu poros. Dengan demikian maka pembangkit ini disusun sebagai berikut: Boiler-TT-TR-Generator, dengan cara kerja sebagai berikut; Uap boiler di alirkan ke bagian TT, setelah uap itu dipakai di alirkan kembali ke boiler untuk pemanasan ulang. Kemudian uap dari boiler itu dialirkan lagi ke turbin TR untuk selanjutnya dipakai sebagai penggerak generator. Dengan demikian jumlah energi yang dapat dimanfaatkan menjadi lebih besar, akibat selanjutnya daya guna atau efisiensi menjadi besar pula. Dari sini dapat disimpulkan bila turbin dibagi menjadi 3 bagian yaitu TT, TM (tekanan menengah) dan TR, maka energi yang diperoleh juga besar. Hal ini ditunjukan dengan meningkatnya efisiensi dan keandalan.

Meningkatnya daya berarti desain boiler juga harus disempurnakan perlu dilengkapi dengan peralatan pengendali NOx, peralatan untuk mengeluarkan sulfur dari gas buang dan peralatan untuk mencegah berbagai partikel keluar dari cerobong.

2. Pembakaran lapisan mengambang bertekanan

bermutu rendah dapat dimanfaatkan sebagai bahan bakar penghasil energi listrik yang ramah lingkungan.

Dari uraian di atas,melalui rekayasa teknologi dan inovasi yang berkelanjutan ternyata batubara berkualitas rendah mampu dimanfaatkan sebagai bahan bakar pada PLTU.

Gambar 4.5. Skema pembangkitan listrik pada PLTU batubara (International Energy Agency, 2007)