Puslitbang tekMIRA

Jl. Jend. Sudirman No. 623 Bandung 40211

Telp : 022-6030483 Fax : 022-6003373

E-mail : Info@tekmira.esdm.go.id

LAPORAN 2012

Kelompok Pelaksana Litbang

Teknologi Pengolahan dan Pemanfaatan Batubara

PENGEMBANGAN TEKNOLOGI PEMBAKARAN

BATUBARA

UNTUK INDUSTRI

Oleh :

Ikin Sodikin, Sumaryono, Yenny Sofaeti, dkk

PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA BADAN PENELITIAN DAN PENGEMBANGAN ENERGI DAN SUMBERDAYA MINERAL

KEMENTERIAN ENERGI DAN SUMBER DAYA MINERAL 2012

i

KATA PENGANTAR

Kegiatan Pengembangan Teknologi Pembakaran Batubara untuk Industri merupakan salah satu kegiatan Kelompok Pelaksana Litbang Teknologi Pengolahan dan Pemanfaatan Batubara pada Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara Tahun Anggaran 2012. Kegiatan ini merupakan kegiatan lanjutan dari beberapa kegiatan sebelumnya. Kegiatan tersebut meliputi pengembangan teknologi pembakar siklon, penerapan teknologi tungku gasifikasi mini pada pengeringan tembakau dan pengembangan teknologi pembakaran batubara - biomassa

Penggunaan bahan bakar fosil (bahan bakar minyak dan batubara) sangat dominan untuk menghasilkan energi guna memenuhi kebutuhan hidup manusia. Disisi lain minyak bumi dan batubara adalah merupakan bahan baku energi yang tidak bisa diperbaharui, walaupun cadangannya banyak suatu saat pasti akan habis. Karena harga bahan bakar fosil (minyak bumi, gas maupun batubara) juga ditentukan oleh mekanisme pasar yang berlaku secara global, maka sesuai dengan kebijakan konservasi dan diversifikasi sumber daya energi alami, telah sepatutnya batubara dapat digunakan secara efisien dengan cara-cara yang lebih bersih melalui teknologi proses gasifikasi dan peningkatan efisiensi melalui pengembangan teknologi pembakaran pada tungku yang sudah dikembangkan seperti tungku pembakar batubara model siklon atau digantikan sebagiannya dengan biomassa melalui teknologi pembakaran campuran batubara-biomassa. Tujuan dari kegiatan ini adalah untuk mengembangkan penggunaan batubara secara lebih efisien dan lebih berwawasan lingkungan pada industrI UKM. Setelah subsidi minyak tanah dicabut, saat ini UKM mengalami krisis energi yang menyebabkan penggunaan gas rumah tangga bersubsidi meluas di UKM. Sehingga perlu dikembangkan pembakar batubara skala mikro sampai dengan sedang yang penggunaannya sangat potensial untuk industri makanan dan industri skala kecil lainnya.

Mudah-mudahan laporan ini dapat bermanfaat dalam pengembangan teknologi pembakaran batubara dan biomassa untuk menunjang kebutuhan pasokan energi yang berkesinambungan dan berwawasan lingkungan.

Bandung, Desember 2012

Kepala Puslitbang Teknologi Mineral dan Batubara, Dra. Retno Damayanti, Dipl., E.St.

ii

SARI

Penggunaan bahan bakar fosil (bahan bakar minyak dan batubara) sangat dominan untuk menghasilkan energi guna memenuhi kebutuhan hidup manusia. Disisi lain minyak bumi dan batubara adalah merupakan bahan baku energi yang tidak bisa diperbaharui, walaupun cadangannya banyak suatu saat pasti akan habis. Sesuai dengan kebijakan konservasi dan diversifikasi sumber daya energi alami, telah sepatutnya batubara dapat digunakan secara efisien dengan cara-cara yang lebih bersih melalui teknologi proses gasifikasi dan peningkatan efisiensi melalui pengembangan teknologi pembakaran pada tungku yang sudah dikembangkan seperti tungku pembakar batubara model siklon atau digantikan sebagiannya dengan biomassa melalui teknologi pembakaran campuran batubara-biomassa.

Untuk pengembangan penggunaan batubara secara lebih efisien dan lebih berwawasan lingkungan pada industrI UKM, telah dilakukan pembuatan 3 buah tungku pembakar batubara model siklon vertikal yang dapat digunakan pada berbagai UKM dan ujicoba pembakaran batubara tepung dan campuran batubara tepung dengan kayu serbuk gergaji. Hasil yang dicapai adalah dari penggunaan tiga tungku pembakar siklon yang mempunyai ukuran diameter 30 cm dengan tinggi 50 cm, diameter 40 cm dengan tinggi 60 cm, dan diameter 60 cm dengan tinggi 90 cm, ternyata efisiensi energi paling tinggi dicapai oleh tungku diameter 30 cm dan tinggi 50 cm, disebabkan wajan yang digunakan berdiameter 110 cm, hanya mampu menyerap energi panas yang sermpurna dari tungku dengan ukuran diameter 30 cm dan tinggi 50 cm dengan efisiensi energi rata – rata 54%. Untuk tungku dengan ukuran yang lebih besar, daya serapnya kurang, sehingga temperatur cerobong cenderung naik dan efisiensi energi semakin turun. Pada pembakaran campuran 25% tepung batubara dan 75% kayu serbuk gergaji pada tungku pembakar siklon vertikal menghasilkan pembakaran yang stabil dengan efisiensi energi yang yang tinggi berkisar 56%, parallel dengan hasil penelitian co-firing sebelumnya yang memberikan efisiensi yang lebih tinggi untuk campuran batubara biomasa. Penggunaan kayu serbuk gergaji atau campuran tepung batubara dengan kayu serbuk gergaji untuk bahan bakar pada pembakar siklon merupakan langkah maju yang signifikan secara teknis dan ekonomis karena selain dihasilkan efisiensi energi yang tinggi, secara ekonomis banyak kayu serbuk gergaji yang belum dimanfaatkan di masyarakat seperti di industri jamur dan penggergajian kayu. Kayu yang berkalori rendah dapat dicampur dengan tepung batubara untuk menaikkan efektifitas penggunaannya sebagai bahan bakar.

Dari hasil uji coba kinerja gasifier mini yang telah dimodifikasi telah berhasil meningkatkan persentase kalori produser gas atau gas pembakar dari rata-rata 596,5 Kkal/m3 menjadi 1155,82 Kkal/m3 yang selanjutnya meningkat menjadi 1227

kkal/m3 dan effisiensi reaktor mencapai 24,40 %. Sedangkan efisiensi gas bakar

mencapai 52,20 %. Untuk pengembangan pemanfaatan produser gas dari gasifier mini telah menghasilkan rancang bangun yang terintegrasi antara gasifier dan dua

iii

unit tungku tegak dan menghasilkan effisiensi energi tungku yang cukup tinggi yakni sebesar 41,20% sedangkan tungku-tungku berbahan bakar briket batubara/batubara rata-rata masih di bawah 35%.

Kata kunci : Tungku siklon, efisiensi energi, co-firing batubara–biomasa, gasifier mini, produser gas, UKM

iv

DAFTAR ISI

Halaman

KATAPENGANTAR ………...……….. i

SARI …...……… ii

DAFTAR ISI ………...………..……….. iii

DAFTAR GAMBAR ………...………. iv

DAFTAR TABEL ………...……….. v

DAFTAR LAMPIRAN ………...……….. vi

I. PENDAHULUAN ………...………..………... 1

1.1 Latar Belakang ……….…....……...………....……… 1

1.2 Ruang Lingkup Kegiatan ... 2

1.3 Tujuan ... 3

1.4 Sasaran ... 3

1.5 Lokasi Kegiatan ... 3

II. TINJAUAN PUSTAKA...……….…………..……… 4

2.1 Pembakar Siklon Untuk Batubara dan Co-firing Batubara-Biomasa …. 4 2.2 Gasifikasi ...…………..….…..………. 6

2.3 Pembakaran Bahan Bakar Padat ...………..……. 6

III. PROGRAM KEGIATAN ...………….. 8

3.1 Persiapan Pelaksanaan Kegiatan ...…...……...……….………….. 8

3.2 Pelaksanaan Kegiatan...…...………..……... 8

IV. METODOLOGI ... 9

V. HASIL DAN PEMBAHASAN…...……...…..……. 10

A. Pengembangan Pembakar Siklon ... 10

5.1 Karakteristik Bahan Bakar ...10

5.2 Pengembangan Tungku Pembakar Siklon ...……..……11

5.3 Pembakaran Campuran Serbuk Gergaji dengan Tepung Batubara ..20

B. Pengembangan Gasifier Mini Kapasitas 25 Kg/jam ... 22

5.1 Modifikasi Reaktor Gasifier Mini ... 22

5.2 Pengembangan Gasifier Mini Untuk UMKM ...……..……. 25

5.3 Persiapan Penerapan Gasifier Mini Dalam Program Desa Mandiri Energi .. 28 VI. KESIMPULAN DAN SARAN …………...……… 29

6.1 Kesimpulan ... 29

6.2 Saran ...…………. 30

v

DAFTAR GAMBAR

Gambar Halaman

5.1A Proses Pembuatan Tungku Siklon Ø 30 cm, Tinggi 50 cm ...12

5.1B Proses Pembuatan Tungku Siklon Ø 30 cm, Tinggi 50 cm ...12

5.1C Proses Pembuatan Tungku Siklon Ø 30 cm, Tinggi 50 cm ...12

5.2A Batu Api Sebelum Dibersihkan (Berkerak) ...15

5.2B Batu Sesudah Dibersihkan Tidak Berkerak) ...15

5.3A Proses Pembuatan Tungku Siklon Ø 40 cm, Tinggi 60 cm ...16

5.3B Proses Pembuatan Tungku Siklon Ø 40 cm , Tinggi 60 cm ...16

5.3C Proses Pembuatan Tungku Siklon Ø 40 cm, Tinggi 60 cm ...16

5.3D Proses Pembuatan Tungku Siklon Ø 40 cm, Tinggi 60 cm ...17

5.3E Proses Pembuatan Tungku Siklon Ø 40 cm, Tinggi 60 cm ...17

5.3F Proses Pembuatan Tungku Siklon Ø 40 cm, Tinggi 60 cm ...17

5.4A Proses Pembuatan Tungku Siklon Ø 60 cm, Tinggi 90 cm ...18

5.4B Proses Pembuatan Tungku Siklon Ø 60 cm, Tinggi 90 cm ...18

5.5 Proses Penguapan dengan Gas Buang Keluar Sekeliling Tungku ...19

5.6A Reaktor Sebelum Modifikasi ...23

5.6B Reaktor Sesudah Modifikasi ...23

5.7A Lidah Api Sebelum Menggunakan Steam ...23

5.7B Lidah Api Sesudah Menggunakan Steam ...23

5.8A Hoper Sebelum Modifikasi ...24

5.8B Hoper Sesudah Modifikasi ...……24

5.9 Konsep Desain Tungku UMKM dengan Burner Horizontal dan Vertikal ...26

5.10 Grafik Laju Suhu Unit Gasifier Terintegrasi dengan Tungku UMKM ...27

vi

DAFTAR TABEL

Tabel Halaman

5.1 Hasil Analisis Proksimat dan Ultimat ……..……...………...………10

5.2 Hasil Uji Pendidihan ...13

5.3 Hasil Uji Penguapan dengan Peniup Udara 2,5 inchi ...13

5.4 Hasil Uji Penguapan dengan Peniup Udara 3 inchi ...13

5.5 Hasil Uji Penguapan Final Pada Tungku Siklon Ø 30 cm, Tinggi 50 cm ...16

5.6 Hasil Uji Penguapan Pada Tungku Siklon Ø 40 cm, Tinggi 60 cm ...17

5.7 Hasil Uji Penguapan Pada Tungku Siklon Ø 60 cm, Tinggi 90 cm ...18

5.8 Hasil Ujicoba dengan Aliran Gas Buang ke Sekeliling Tungku Siklon Ø 40 cm ... 20 5.9 Hasil Ujicoba dengan Aliran Gas Buang ke Sekeliling Tungku Siklon Ø 60 cm ... 20 5.10 Hasil Pembakaran Serbuk Gergaji ...21

5.11 Hasil Pembakaran Campuran Tepung Batubara dan Serbuk Gergaji...21

5.12 Komposisi Gas Pembakar Sebelum Modifikasi ...24

5.13 Komposisi Gas Pembakar Sesudah Modifikasi ...25

- 1 -

I. PENDAHULUAN 1.1 Latar Belakang

Penggunaan bahan bakar fosil (bahan bakar minyak dan batubara) sangat dominan untuk menghasilkan energi guna memenuhi kebutuhan hidup manusia. Sampai dengan saat ini penggunaan batubara sebagai bahan bakar dinilai sangat ekonomis, sehingga pemanfaatannya semakin meningkat walaupun menghasilkan emisi karbon yang dapat mengganggu lingkungan. Disisi lain minyak bumi dan batubara adalah merupakan bahan baku energi yang tidak bisa diperbaharui, walaupun cadangannya banyak suatu saat pasti akan habis. Sehingga perlu melakukan usaha konservasi dan diversifikasi sumber daya energi alternatif lain yang ramah lingkungan. Hal demikian sebagai dasar hukumnya tercantum pada Peraturan Pemerintah Republik Indonesia Nomor 5 Tahun 2006. Bahwa untuk menjamin keamanan pasokan energi dalam negeri dan untuk mendukung pembangunan yang berkelanjutan perlu melakukan konservasi dan diversifikasi dengan salah satu sasaran tercapainya bauran energi primer nasional yang optimal pada tahun 2025 sebesar 33% untuk batubara dan 5% untuk biomasa.

Karena harga bahan bakar fosil (minyak bumi, gas maupun batubara) juga ditentukan oleh mekanisme pasar yang berlaku secara global, maka sesuai dengan kebijakan konservasi dan diversifikasi sumber daya energi alami, telah sepatutnya batubara dapat digunakan dengan cara-cara yang lebih bersih melalui teknologi proses gasifikasi dan efisien melalui pengembangan teknologi pembakaran atau digantikan sebagiannya dengan biomassa melalui teknologi pembakaran batubara-biomassa pada tungku yang sudah dikembangkan seperti tungku pembakar batubara model siklon.

Pembakar siklon telah diimplementasikan di industri menengah dan akan diperluas juga untuk industri besar (PLTU dan Coal Upgrading). Setelah subsidi minyak tanah dicabut, saat ini UKM mengalami krisis energi sehingga penggunaan gas rumah tangga bersubsidi meluas di UKM. Untuk memperluas aplikasi pembakar siklon di

- 2 -

UKM perlu dikembangkan pembakar skala mikro sampai 20 kg/jam yang penggunaannya sangat potensial untuk industri makanan dan industri skala kecil lainnya.

Pada tahun 2011 telah dilakukan k

egiatan meliputi pengembangan teknologi

tungku pembakar batubara model siklon, penerapan teknologi tungku mini

gasifikasi pada pengeringan tembakau dan pengembangan teknologi

pembakaran batubara - biomassa.

Pada tahun 2012 secara umum akan meliputi 2 (dua) kegiatan utama yang terdiri dari :

A. Pengembangan Tungku Pembakar Batubara dan Batubara – Biomassa Model Siklon Untuk Industri UKM

B. Pengembangan Tungku Gasifikasi Mini pada Industri UKM 1.2 Ruang Lingkup

Ruang lingkup dari ke 2 (dua) kegiatan utama adalah :

A. Pengembangan Tungku Pembakar Batubara dan Batubara – Biomassa Model Siklon Untuk Industri UKM

Pembuatan tungku pembakar siklon vertikal dengan ukuran Ø 30; Ø 40; Ø

60 dan perlengkapannya.

Uji efisiensi untuk meneliti parameter proses guna pengembangannya. Modifikasi tungku pembakar siklon.

Uji efisiensi tungku termodifikasi.

Efisiensi pembakaran bahan bakar batubara – biomassa pada tungku siklon vertikal.

B. Penerapan Tungku Gasifier Mini pada Industri UKM

Mengetahui Jenis Batubara – Biomassa yang Sesuai untuk Co Firing Berdasarkan Titik Leleh Abu Pada Skala Laboratorium

Rancang Bangun Peralatan Tungku Pengujian Co firing Batubara - Biomassa

- 3 -

Optimalisasi kinerja unit gasifier-mini di Palimanan

Pengembangan unit gasifier-mini untuk berbagai jenis UKM,

Persiapan penerapan unit gasifier mini didalam mendukung program Kemandirian Desa Mandiri Energi.

1.3 Tujuan

A. Mendapatkan rancangan pembakar siklon yang praktis dan efisien untuk UKM, sehingga mendukung penggunaan batubara dan batubara – biomassa sebagai sumber energi yang menarik.

B. Melaksanakan pengembangan rancang bangun serta uji kinerja unit gasifier mini dan pemanfaatannya untuk UKM.

1.4 Sasaran

A. Mendapatkan rancangan tungku pembakar batubara dan batubara – biomassa model siklon dengan kapasitas 6-20 kg/jam untuk UMKM dengan efisiensi energi (pendidihan air) lebih dari 30%.

B. Mendapatkan rancangan satu unit gasifier mini yang sesuai untuk UMKM dengan kapasitas 12-25 kg/jam.

1.5 Lokasi Kegiatan

Pembuatan tungku tegak model siklon dan tungku gasifier mini serta persiapan penerapan unit gasifier mini untuk mendukung program Kemadirian Desa Mandiri Energi akan dilaksanakan di Sentra Teknologi Pemanfaatan Batubara di Palimanan, Cirebon.

- 4 -

II. TINJAUAN PUSTAKA

2.1 Pembakar Siklon Untuk Batubara dan Co-firing Batubara - Biomasa

Pembakar siklon adalah pembakar batubara berupa silinder yang bagian dalamnya dilapisi dengan lining refraktori tahan sampai dengan temperatur 1400 °C atau lebih. Untuk membakar batubara, dilakukan dengan meniupkan

tepung batubara –30 mesh secara tangensial ke dalam silinder pembakar siklon sehingga dalam ruang silinder dihasilkan suasana berturbulensi tinggi pada temperature 1175 – 1500 °C atau lebih. Dalam keadaan ini dicapai efisiensi

pembakaran yang tinggi dengan gas emisi yang bersih dan tidak mengandung gas hidro karbon.

Untuk membakar biomasa pada pembakar siklon, bahan baku biomasa perlu dipersiapkan dalam bentuk partikel-partikel kecil sehingga mempermudah pengumpanannya secara otomatis. Pembakaran campuran batubara – biomasa dapat menghasilkan efisiensi pembakaran yang lebih tinggi dibandingkan dengan pembakaran batubara atau biomasa yang dilaksanakan secara individual. Telah banyak data penelitian yang membuktikan hal tersebut. Hasil Penelitian penggunaan biocoal yang merupakan briket campuran batubara dengan serbuk gergaji di Hokaido, Jepang, meberikan efisiensi energi yang jauh lebih tinggi dibandingkan dengan briket batubaranya saja atau serbuk gergajinya saja. Hasil penelitian di Indonesia, efisiensi penggunaan briket biocoal dapat mencapai 47% dibandingkan briket batubara dengan efisiensi energy 35 % dan serbuk gergaji dibawah 25 %. Hasil Penelitian system pembakaran co-firing batubara – kayu bakar pada industri bata, genteng dan kapur, menunjukkan efisiensi energi sistem pembakaran co-firing jauh lebih tinggi disbanding pembakaran individu batubara atau kayu bakar saja, seperti contoh untuk pembakaran kapur dengan kayu bakar diperoleh efisiensi energy 27%, dengan batubara saja 35%, sedangkan kombinasi batubara – kayu bakar dicapai efisiensi energi 52%. Hal ini diperkirakan karena sifat kayu yang lebih reaktif dari batubara dapat berfungsi untuk menstabilkan pembakaran. Selain itu kadar air dalam kayu dapat memperbaiki proses

- 5 -

pembakaran hidrokarbon dari batubara karena adanya air akan dihasilkan radikal – radikal yang dapat memperbaiki proses pembakaran (Setiawan at,al.,2009). Pelaksanaan proses pembakaran co firing batubara – biomasa dapat dilakukan dengan 4 pilihan (Gan Thay Kong, 2010):

1. Pertama, biomassa dicampur dulu dengan batubara pada tahapan sebelum unit asupan batubara (coal feeder). Bahan bakar campuran itu kemudian dikirim ke semua unit penggilingan batubara dan di distribusikan melalui semua jalur suplai pembakar batubara(coal burner’s supplies) sesuai dengan rasio co – firing yang ditentukan. Kemungkinan termasuk pendayagunaan unit penggiling batubara atau biomassa serta unit – unit pembakarnya (burners). Jadi opsi ini adalah yang paling mudah dan biaya yang paling rendah, walaupun pada sisi lain dapat mempengaruhi kapasitas/kemampuan pembakaran batubara (coal firing capability) dari ketel uap yang bersangkutan. Selanjutnya bahan bakar biomassa mempunyai perilaku yang berbeda dengan batubara dalam hal penanganannya, missal kandungan serat – serat biomassa. Cara penanganan bahan bakar dan fasilitas penggilingan dirancang untuk bahan bakar batubara dan tidak sesuai untuk biomassa, sehingga dimengerti kalau sistem ini hanya dapat dipakai untuk persen campuran dengan persen biomassa yang terkecil (rasio co-firing yang rendah).

2. Kedua, menggunakan unit penanganan dan penghancuran/penghalusan (grinding) biomassa secara terpisah dari unit-unit sejenis yang khusus diperuntukkan bagi batubara dan kemudian diinjeksikan pada sistem jalur pipa-pipa bahan bakar dalam bentuk bubuk atau pulver sebelum unit pembakar atau langsung diunit pembakarnya. Cara ini berarti menggunakan unit penggiling khusus biomassa, tetapi dengan pembakar yang biasa dipakai untuk batubara maupun biomassa.

- 6 -

3. Ketiga, menggunakan unit penanganan dan penggilingan biomassa yang terpisah dari proses pembakaran, dengan memanfaatkan unit-unit penggiling khusus untuk biomassa.

4. Keempat, melibatkan penggunaan biomassa sebagai bahan bakar ulang (reburn fuel) dengan tujuan mengontrol emisi NOx (lebih bertujuan untuk

proteksi lingkungan)

2.2 Gasifikasi

Proses gasifikasi merupakan proses konversi secara thermo-kimia dari bahan bakar padat menjadi bahan bakar gas. Secara sederhana, gasifikasi bisa dijelaskan sebagai proses pembakaran bertahap, dilakukan dengan ketersediaan oksigen yang terbatas, sehingga gas yang terbentuk dari hasil pembakaran masih memiliki potensi untuk terbakar.

Pada proses gasifikasi terjadi pemutusan ikatan rantai, dari molekul komplek menjadi gas yang sederhana yaitu Hidrogen dan Karbon Monoksida. Sifat kedua gas tersebut, mudah terbakar serta memiliki kerapatan energi dan densitas. Selain itu merupakan gas yang sangat bersih dan hanya memerlukan satu atom oksigen untuk dibakar menghasilkan karbon dioksida dan air (CO2, H2O), yang

menyebabkan pembakaran melalui proses gasifikasi memiliki emisi yang sangat bersih (Bell, A.D., Towler, B.F. and Fan, M., 2011).

Proses gasifikasi terdiri dari empat tahapan terpisah: Pengeringan, pirolisis, oksidasi/pembakaran dan reduksi. Keempat tahapan ini terjadi secara alamiah dalam proses pembakaran. Dalam gasifikasi keempat tahapan ini dilalui secara terpisah, hingga dapat menginterupsi “api” dan mempertahankan gas mudah terbakar tersebut dalam bentuk gas serta mengalirkan produk gasnya ke tempat

- 7 -

lain. Salah satu cara untuk mengetahui proses yang berlangsung pada gasifier jenis ini adalah dengan mengetahui rentang temperatur masing-masing proses, yaitu:

Pengeringan: T > 150 °C

Pirolisis/Devolatilisasi: 150 < T < 700 °C

Oksidasi/pembakaran: 700 < T < 1500 °C Reduksi: 800 < T < 1000 °C

2.3 Pembakaran Bahan Bakar Padat 2.3.1 Pengeringan

Tahap pertama yang terjadi adalah pengeringan, dimana ketika sebuah partikel dipanaskan dengan dikenai temperatur tinggi atau radiasi api, air dalam bentuk moisture di permukaan bahan bakar akan menguap, sedangkan yang berada di dalam akan mengalir keluar melalui pori-pori partikel dan menguap. Moisture dalam bahan bakar padat terdapat dalam dua bentuk, yaitu sebagai air bebas (free water) yang mengisi rongga pori-pori di dalam bahan bakar dan sebagai air terikat (bound water) yang terserap di permukaan ruang dalam struktur bahan bakar (Borman dan Ragland, 1998).

2.3.2 Devolatilisasi

Proses pengeringan akan dilanjutkan dengan proses devolatilisasi/pirolisis. Setelah proses pengeringan, bahan bakar mulai mengalami dekomposisi, yaitu pecahnya ikatan kimia secara termal dan zat terbang (volatile matter) akan keluar dari partikel. Volatile matter adalah hasil dari proses devolatilisasi. Volatile matter terdiri dari gas-gas combustible dan non combustible serta hidrokarbon. Untuk partikel yang besar hasil devolatilisasi berpindah dari pusat partikel ke permukaan untuk kemudian keluar. Selama perpindahan ini, hasil devolatilisasi bisa retak, mengembun, membentuk polimer dan mungkin membentuk endapan karbon sepanjang lintasannya. Ketika volatile matter keluar dari pori-pori bahan bakar padat, oksigen luar tidak dapat menembus ke dalam partikel, sehingga proses devolatilisasi dapat diistilahkan sebagai tahap pirolisis.

- 8 -

2.3.3 Pembakaran Arang

Proses pengeringan dan devolatilisasi menyisakan arang. Laju pembakaran arang tergantung pada konsentrasi oksigen, temperatur gas, bilangan Reynolds, ukuran, dan porositas arang. Arang mempunyai porositas yang tinggi. Porositas arang kayu berkisar 0,9 (Borman dan Ragland, 1998). Untuk kebutuhan keteknikan, adalah lebih tepat menggunakan laju reaksi global (global reaction rate) untuk menunjukkan laju pembakaran partikel arang (char). Laju reaksi global dirumuskan dalam istilah laju reaksi massa arang per satuan luas permukaan luar dan per satuan konsentrasi oksigen di luar lapis batas partikel. Sehingga reaksi global bisa dituliskan sebagai berikut :

C + ½ O2 → CO (a) dimana permukaan karbon juga bereaksi dengan karbondioksida dan uap air dengan reaksi reduksi sebagai berikut : C + CO2 →

2CO (b) dan C + H2O → CO + H2 (c)

Reaksi reduksi (b) dan (c) secara umum lebih lambat daripada reaksi oksidasi (a), dan untuk pembakaran biasanya hanya reaksi (a) yang diperhitungkan (M.Sami et, al,. 2000).

- 9 -

III. PROGRAM KEGIATAN

Untuk melaksanakan kegiatan Pengembangan Teknologi Pembakaran Batubara Untuk Industri, dilakukan tahapan-tahapan kegiatan yang meliputi :

3.1. Persiapan Pelaksanaan Kegiatan

Mempersiapkan administrasi dan surat menyurat untuk melakukan koordinasi ke instansi terkait (Balitbang, Minerbapabum, Menko Perekonomian, Dinas terkait dan Perusahaan serta UKM).

Output: Surat -surat Dinas, RO 3.2. Pelaksanaan Kegiatan

3.2.1. Persiapan pengadaan bahan baku untuk: A. Pembuatan tungku siklon,

B. Modifikasi tungku pembakar batubara model siklon,

C. Pengembangan penganekaragaman pemanfaatan producer gas hasil proses gasifikasi pada gasifier mini.

Output : Bahan baku untuk pembuatan dan modifikasi tungku 3.2.2. Pelaksanaan:

A. Pembuatan tungku siklon,

B. Modifikasi tungku pembakar siklon dan uji efisiensi energi,

C. Pengembangan penganekaragaman pemanfaatan producer gas dari gasifier mini untuk UMKM.

Output: Tungku siklon dengan efisiensi tinggi, gasifer mini dengan efisiensi tinggi 3.2.3. Pengujian Kinerja Untuk:

A. Tungku siklon termodifikasi kapasitas 6 – 20 kg/jam.

- 10 -

Output: Parameter proses peningkatan efisiensi tungku, kondisi operasi optimal dan rancangan tungku.

IV. METODOLOGI

A. Untuk mengembangkan tungku pembakar siklon sehingga didapat rancangan pembakar siklon yang efisien dan bersih kegiatan yang dilakukan adalah :

Pembuatan tungku pembakar siklon dengan perlengkapan pengumpan batubara, peniup udara, cerobong dan alat penguji.

Uji efisiensi awal penggunaan tungku pembakar siklon untuk penguapan air. Modifikasi tungku berupa modifikasi draft, pemerataan panas dan

hambatan peniup udara, untuk perbaikan unjuk kerja. Uji efisiensi penguapan tungku termodifikasi dan evaluasi Uji pembakaran batubara – biomassa

Evaluasi

B. Pengembangan penganekaragaman pemanfaatan producer gas hasil proses gasifikasi pada gasifier mini kapasitas 25 kg dilakukan dengan tahapan :

Melakukan modifikasi dengan memfungsikan ruang antara reaktor bagian dalam dan bagian luar menjadi water jacket yang diharapkan akan menghasilkan uap air. Uap air tersebut akan dialirkan kedalam reaktor sebagai pereaksi pada proses gasifikasi dan diharapkan dapat meningkatkan kalori gas pembakar yang dihasilkan.

Melakukan modifikasi hopper. Pada desain pertama hopper tidak dilengkapi dengan valve distributor, sehingga laju alir batubara tidak terkontrol. Dengan penambahan double valve penyumbatan batubara antara pengumpan dan reaktor dapat dikontrol.

Uji coba kinerja gasifier mini hasil modifikasi mulai dari laju alir batubara sampai pada pengujian proses gasifikasi.

- 11 -

Untuk pengembangan pemanfaatan produser gas pada UKM, dibuat dua unit tungku tegak/vertikal yang dapat digunakan secara paralel dan pemanfaatannya mendekati spesifikasi industri UKM.

Persiapan penerapan unit gasifier mini didalam mendukung program Kemandirian Desa Mandiri Energi.

V. HASIL DAN PEMBAHASAN

A. Pengembangan Tungku Pembakar Siklon 5.1 Karakteristik Bahan Bakar

Dalam penelitian ini digunakan bahan bakar penelitian berupa dua jenis batubara dan satu jenis biomassa berupa serbuk kayu. Dari hasil karakterisasi dapat diketahui sifat-sifat dasar dari bahan bakar penelitian yang digunakan seperti diperlihatkan pada Tabel 5.1.

Tabel 5. 1. Hasil Analisis Proksimat dan Ultimat

Parameter Satuan Batubara

A Batubara L Kayu Mahoni Kayu Albasia Nilai Kalor cal/gr,ad

b

5.424 5.309 4.244 4.083

Moisture %, adb 14,14 16,55 11,01 43,36

Analisis Proksimat

Zat terbang %, adb 43,32 40,88 71,37 72.41

Karbon padat %, adb 39,49 39,45 16,64 14,37

- 12 -

Hasil analisis Proksimat dan Ultimat seperti terlihat pada Tabel 5.1, nilai kalori salah satu batubara sebesar 5.424 kal/gr,adb dan batubara lainnya sebesar 5.309 kal/gr,adb, sehingga jika dilihat dari komponen yang membentuk batubara yang digunakan dalam penelitian ini dapat dikategorikan sebagai batubara jenis sub bituminus. Sedangkan nilai kalori biomassa kayu jenis mahoni berkisar dengan besaran 4244 kal/gr,adb dan albasia 4083 kal/gr,adb.

Jika dipandang dari analisis ultimat dengan parameter-parameternya yaitu C, H, O, N, dan S, yang dianggap sebagai unsur-unsur yang mempengaruhi nilai kalori adalah C, H, O karena unsur C dan H adalah senyawa hydrocarbon sedangkan unsur H dan O bisa membentuk air. Sedangkan unsur-unsur S dan N yang akan menbentuk emisi gas-gas asam. Dari berbagai biomassa yang ada, material kayu cenderung mengandung nitrogen lebih rendah dibandingkan dengan material biomassa limbah pertanian. Secara keseluruhan kecilnya kandungan unsur nitrogen (N) dan sulfur (S) pada semua material biomassa bila dibandingkan dengan kandungan unsur nitrogen (N) dan sulfur (S) pada batubara menjadi suatu kelebihan dari material biomassa. Pada saat digunakan sebagai bahan bakar campuran dengan batubara pada pembakaran co-firing tidak memberikan andil dalam pembentukan gas NOx dan SOx yang dapat memberikan dampak terhadap lingkungan (Baxter L., 2004).

Kandungan abu sebesar 6,65% dan 5,17% pada batubara, dan 0,98% pada biomassa jenis kayu mahoni dan 0,98% pada biomassa jenis kayu albasia. Jika dilihat dari jumlah kandungan abu pada biomassa, kecilnya kandungan abu merupakan suatu kelebihan dari biomassa untuk digunakan sebagai bahan bakar

Analisis Ultimat

Karbon (C) %, adb 59,26 58,64 46,45 46,56

Hidrogen (H) %, adb 5,49 5,55 6,28 5,95

Nitrogen (N) %, adb 0,80 1,00 0,31 1,49

Oksigen (O) %, adb 27,53 29,46 45,92 44,44

- 13 -

campuran dengan bahan bakar batubara pada pembakaran co-firing (Tillman, 2000).

5.2 Pengembangan Tungku Pembakar Siklon

5.2.1 Pengembangan Tungku Ø 30 cm dengan Tinggi 50 cm

a. Pembuatan Tungku

Tungku berdiameter dalam 30 cm, pertama kali berupa lingkaran batu kuarsa disusun naik sampai setinggi 50 cm. Dibagian bawah terdapat jendela untuk pengeluaran abu dan pipa untuk pemasukkan batubara dengan diameter 5 cm. Lingkaran kedua berupa butiran pecahan genteng disusun melingkar dengan ketebalan 5 cm dan lingkaran terluar dibuat dari susunan bata merah. Ilustrasi tungku dapat dilihat seperti pada Gambar 5.1

Gambar 5.1A, 5.1B dan 5.1C Proses Pembuatan Tungku Siklon Ø 30 cm

Tungku dilengkapi dengan cerobong, pipa pemasukkan batubara, pengumpan batubara dan peniup udara 2,5 inchi dan 3 inchi. Uji efisiensi penguapan air dilakukan dengan wajan berdiameter 112 cm

- 14 -

Uji dilakukan dengan mengisi wajan dengan air sampai mendekati penuh (104 liter). Pengamatan yang dilakukan.

Proses pendidihan dilakukan dengan parameter.

Kecepatan umpan batubara dengan batubara yang telah diperiksa karakteristiknya.

Peniup udara yang digunakan dan jarak peniup udara ke dalam reaktor.

Waktu pendidihan dan jumlah batubara yang dibakar dalam pembakaran.

Luas permukaan air dan luas permukaan gelembung didih.

Jumlah air yang menguap

Temperatur dalam ruang pemanas

Temperatur dalam cerobongHasil uji kinerja tungku dengan pendidihan dapat dilihat seperti pada Tabel 5.2

Tabel 5.2 Hasil Uji Pendidihan Pada Tungku Siklon Ø 30 cm

KECEPATAN

UMPAN BATUBARA JUMLAH AIR YANG DI DIDIHKAN BATUBARA YANG KONSUMSI DIBAKAR EFISIENSI ENERGI PENDIDIHAN KG/JAM LITER KG % 22 80 3.85 26.0 12 80 3.56 28.1 18 80 3.12 32.0 24 90 4.68 24.0 12 90 4.50 25.0 18 90 3.30 34.0 22 60 3.41 22.0 13 60 3.12 24.0 16 60 3.25 23.1

Dari hasil ini, angka efisiensi energi dominan antara 22 – 30%, dengan efisiensi paling tinggi cenderung di sekitar 16 – 18 kg/jam kecepatan umpan batubara. Kecenderungan yang ada terlihat kurang nyata, selanjutnya akan digunakan

- 15 -

parameter penguapan air, yang melibatkan energi yang lebih besar sehingga diharapkan dapat memberikan hasil – hasil kecenderungan yang lebih tajam. Hasil uji penguapan dengan menggunakan peniup udara 2,5 inchi dan 3 inchi dapat dilihat pada Tabel 5.3 dan 5.4 berikut :

Tabel 5.3 Hasil Uji Penguapan dengan Peniup Udara 2,5“ Pada Tungku Siklon Ø 30 cm KECEPATAN PEMBAKARAN BATUBARA JUMLAH AIR YANG DI DIDIHKAN Ø PERMUKAAN

AIR PEMBAKARAN EFISIENSI EFISIENSI ENERGI KG/JAM LITER CM LITER/KG

BATUBARA % 18 104 75 48 22 99 89 78,5 73 2,42 2,73 2,93 1,93 25 28 30 20 8 104 77 48 30 99 89,5 78,5 74 3,75 4,44 4,50 5,70 38 45 46 58 23 104 78 51 30 99 90 80 74 1,77 2,05 2,06 2,13 18 21 21 22

Tabel 5.4 Hasil Uji Penguapan dengan Peniup Udara 3“ Pada Tungku Siklon Ø 30 cm KECEPATAN PEMBAKARAN BATUBARA JUMLAH AIR YANG DI DIDIHKAN Ø PERMUKAAN AIR EFISIENSI PEMBAKARAN EFISIENSI ENERGI KG/JAM LITER CM LITER/KG

BATUBARA % 8 104 75 57 45 39 23 99 89 82 78 77 73 1,98 2,08 2,58 2,26 3.43 1.65 20 21 26 23 35 17 16 104 84 54 24 99 94 81,5 73 2,78 3,13 3,75 1,25 28 32 38 13

- 16 -

20 104 84 62 24 99 94 83 73.5 2,6 2,20 3,29 1,58 26 22 33 16Untuk hasil uji penguapan dengan blower 2,5 inchi, kecepatan pembakaran batubara 8 kg/jam, efisiensi pendidihan bervariasi antara 3.75 – 5.70 liter per kg batubara yang dibakar. Pada pembakaran dengan kecepatan18 dan 23 kg/jam menunjukkan efisiensi penguapan air yang semakin menurun. Pembakaran dengan kecepatan 18 kg/jam sudah terlihat melebihi kapasitas pembakar siklon, hal ini ditandai dengan adanya partikel – partikel karbon dalam ruang dapur (ruang antara pembakar siklon dan bawah wajan). Pada kecepatan 23 kg/jam lebih jelas lagi adanya pembakaran yang tidak sempurna dengan dihasilkannya asap hitam yang keluar dari cerobong, dan diikuti dengan penguapan air yang semakin menurun menjadi sekitar 2 liter/kg batubara.

Dengan blower 3 inchi, meskipun ada sedikit kenaikan efisiensi dan kenaikan kapasitas pembakaran batubara tetapi tetap dibawah efisiensi pada pembakaran batubara 8 kg/jam dengan peniup udara 2,5 inchi. Dengan blower 3 inchi, pembakaran 20 kg/jam tetap belum baik, ditandai dengan adanya asap hitam keluar dari cerobong.

Jadi kondisi yang optimal adalah penguapan air dengan pembakaran batubara sekitar 8 kg/jam menggunakan peniup udara ukuran 2,5 inchi. Penggunaan peniup udara ukuran 3 inchi cenderung memberi hasil efisiensi yang lebih rendah karena pada kecepatan 16 dan 20 kg/jam sudah melebihi kapasitas pembakaran alat pembakar dan pada 8 kg/jam terjadi kelebihan udara pembakar yang terlalu banyak.

Untuk lebih memantapkan data uji efisiensi, tungku dibersihkan dari kerak yang menempel pada dinding dalam tungku, seperti dapat dilihat pada Gambar 5.2 A dan 5.2 B

- 17 -

Kerak dapat mengakibatkan hambatan pada aliran udara dari peniup udara yang menyusuri dinding sehingga selain mengganggu volume udara juga dapat mengganggu turbulensi dari tepung batubara, sehingga mekanisme pembakarannya menjadi terganggu. Setelah tungku bersih, dilakukan uji efisiensi dengan hasil seperti terlihat pada Tabel 5. 5 berikut, dengan kondisi operasional proses pembakaran umpan batubara 8 kg/jam, peniup udara ukuran 2,5 inchi dengan jarak pipa kedalam ruang bakar sebesar 54 cm, dan temperatur cerobong sebesar 400 – 440 ºC.

Tabel 5.5 Hasil Uji Penguapan Final Pada Tungku Siklon Ø 30 cm PENGUAPAN KONSUMSI

BATUBARA VOLUME AIR AWAL DIUAPKAN AIR YANG GELEMBUNG LUAS DIDIH

EFISIENSI ENERGI Kali Kg Liter Liter % Permukaan %

1 4 104 23 40 56,4

2 4 81 21 45 51,5

3 4 60 20 50 49,1

4 4 40 24 60 58,9

Dengan volume air 40 – 104, efisiensi energi antara 49,1 sampai 58,9 % atau rata – rata 54 %

Gambar 5.2.A. Batu Api sebelum dibersihkan

Gambar 5.2.B. Batu Api sesudah dibersihkan

- 18 -

5.2.2 Pengembangan Tungku Ø 40 cm dengan Tinggi 60 cm

a. Pembuatan Tungku

Tungku siklon yang dibuat berdiameter dalam 40 cm dan tinggi 60 cm, setelah dibuat tungku siklon, dibuat pula selimut tungku yang berukuran lebih besar dari diameter luar tungku siklon yang terbuat dari bata merah, untuk menahanagar panas didalam tungku tidak terbuang keluar. Kemudian dibuat ruang furnace sebagai ruang kontak antara lidah api dengan wajan dan dilanjutkan dengan pemasangan cerobong setinggi 2 meter. Untuk jelasnya dapat dilihat pada beberapa gambar berikut terdiri dari gambar pembuatan lobang tiup dan pemasukkan batubara, gambar tungku siklon tegak ukuran Ø 40 cm dan tinggi 60

cm yang sudah terbentuk, gambar pembuatan selimut, gambar pembuatan lobang nyala api, tempat dudukan wajan, dan gambar pemasangan cerobong setinggi 2 meter.

- 19 -

b. Uji Kinerja Tungku

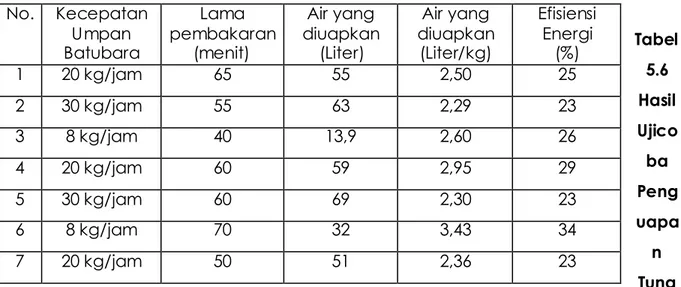

Ujicoba pembakaran dilakukan pada tungku model siklon dengan diameter dalam 40 cm dan tinggi 60 cm. Ujicoba dilakukan dengan 3 parameter kecepatan pengumpanan batubara yang berbeda, yakni 8 kg/jam, 20 kg/jam dan 30 kg/jam. Data hasil ujicoba dapat dilihat seperti pada Tabel 5.6 berikut.

Tabel 5.6 Hasil Ujico ba Peng uapa n Tung ku Ø 40 cm

Dari hasil percobaan tersebut diperoleh nilai- nilai efisiensi yang rendah antara 2,29 sampai 3,43 liter per kg batubara yang dibakar atau efisiensi energi antara 23% sampai 34%. No. Kecepatan Umpan Batubara Lama pembakaran (menit) Air yang diuapkan (Liter) Air yang diuapkan (Liter/kg) Efisiensi Energi (%) 1 20 kg/jam 65 55 2,50 25 2 30 kg/jam 55 63 2,29 23 3 8 kg/jam 40 13,9 2,60 26 4 20 kg/jam 60 59 2,95 29 5 30 kg/jam 60 69 2,30 23 6 8 kg/jam 70 32 3,43 34 7 20 kg/jam 50 51 2,36 23

- 20 -

5.2.3 Pengembangan Tungku Ø 60 cm dengan Tinggi 90 cm

a. Pembuatan Tungku

Tungku siklon yang dibuat berdiameter dalam 60 cm dan tinggi 90 cm, dengan prosedur sama dengan tungku yang dibuat sebelumnya, yaitu ukuran Ø 30 dan Ø

40 cm. Seperti terlihat pada Gambar 5.4A dan 5.4B berikut.

Gambar 5.4A dan 5.4B Pembuatan Pembakar Siklon Ø 60 cm b. Ujicoba Pembakaran

Hasil ujicoba penguapan yang dilakukan pada tungku model siklon dengan diameter dalam 60 cm dan tinggi 90 cm ternyata sama dengan hasil efisiensi energi penguapan pada tungku siklon ukuran diameter dalam 40 cm dan tinggi 60 cm, seperti dapat dilihat pada Tabel 5.7

Tabel 5.7 Hasil Ujicoba Penguapan Pada Tungku Ø 60 cm

KECEPATAN UMPAN BATUBARA YANG

TERBAKAR

AIR YANG DIUAPKAN EFISIENSI ENERGI

KG/JAM KG LITER %

30 40,5 78 19.60

- 21 -

60 55 90 16.67

Mirip dengan percobaan pada tungku Ø 40 cm sebelumnya terlihat temperatur

gas buangnya tinggi, yang menunjukkan banyak panas yang terbuang.

Sistem cerobong satu bukaan saluran kiranya dapat mengakibatkan kurangnya pemerataan panas, sehingga panas yang terserap wajan kurang maksimal. Jadi selanjutnya dibuat sistem pembuangan gas buang melalui pinggir wajan, dengan menutup cerobong. Di sekeliling wajan setiap 20 cm dibuat bukaan untuk keluarnya asap pembakaran, sehingga seluruh permukaan dasar wajan lebih terjamin untuk mendapatkan panas.

5.2.4 Ujicoba Penguapan Dengan Sistem Pengeluaran Gas Buang Ke Sekeliling Tungku

a. Tungku Ø 40 cm dan Tinggi 60 cm

Lubang cerobong ditutup, dinding penahan dibuka setiap jarak 20 cm dengan ukuran bukaan 5 x 10 cm. Saat ujicoba penguapan terlihat gas buang rata keluar dari pinggir-pinggir tungku seperti terlihat pada Gambar 5.5

Gambar 5.5 Penguapan, Gas buang keluar dari sekeliling tungku

Hasil percobaan ternyata belum memuaskan karena tidak diperoleh peningkatan efisiensi yang berarti seperti dapat dilihat pada Tabel 5.8

- 22 -

Tabel 5.8 Hasil Ujicoba Dengan Aliran Gas Buang Ke sekeliling Tungku Ø 40 cm

KECEPATAN UMPAN BATUBARA YANG

TERBAKAR

AIR YANG DIUAPKAN EFISIENSI ENERGI

KG/JAM KG LITER %

15 23,5 84 36.41

22 25,9 84 33.04

30 34.5 91 26.90

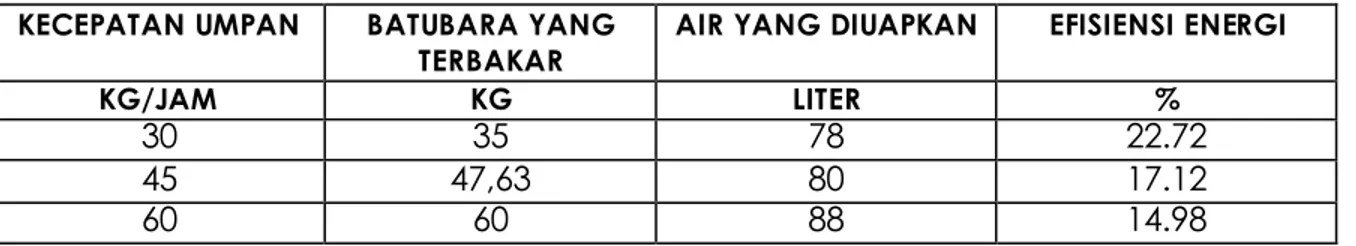

b. Tungku Ø 60 cm dan Tinggi 90 cm

Demikian pula percobaan dengan sistem pengeluaran gas buang ke sekeliling dilakukan pada tungku Ø 60 cm. Ternyata hasil percobaan identik dengan tungku

sebelumnya, tidak diperoleh kenaikan efisiensi yang berarti seperti terlihat pada Tabel 5.9

Tabel 5.9 Hasil Ujicoba Dengan Aliran Gas Buang Ke sekeliling Tungku Ø 60 cm

KECEPATAN UMPAN BATUBARA YANG

TERBAKAR AIR YANG DIUAPKAN EFISIENSI ENERGI

KG/JAM KG LITER %

30 35 78 22.72

45 47,63 80 17.12

60 60 88 14.98

Dari Hasil percobaan 5.2.4.A dan 5.2.4.B ternyata masih belum diperoleh peningkatan efisiensi. Hal ini menunjukkan bahwa daya serap energi dari wajan Ø

110 cm ini rendah untuk tungku siklon dengan Ø 40 cm dan Ø 60 cm. Hal ini

disebabkan untuk luas permukaan wajan 110 cm hanya mampu menyerap panas secara lebih baik untuk tungku berukuran Ø 30 cm. Untuk tungku dengan Ø 40 cm

dan Ø 60 cm memerlukan permukaan yang lebih luas, sebanding dengan output

energi yang dihasilkan tungku, yang masing – masing kurang lebih adalah berturut – turut untuk Ø 30 cm, Ø 40 cm dan Ø 60 cm sebanyak ekivalen dengan 8 kg, 15 kg

- 23 -

dengan kapasitas 8 kg tentu menjadi terlalu kecil untuk menerima energi dari tungku berkapasitas 15 dan 25 kg batubara, sehingga akibatnya efisiensi energinya semakin menurun.

5.3 Pembakaran Campuran Serbuk Gergaji dengan Tepung Batubara

Uji Pendidihan air dengan bahan bakar campuran serbuk gergaji dengan tepung batubara dilakukan dalam tungku berdiameter 40 cm dan tinggi 60 cm.

Tabel 5.10 Hasil Pembakaran Serbuk Gergaji JENIS SERBUK

KAYU UMPAN BAHAN KECEPATAN BAKAR

SERBUK KAYU

YANG TERBAKAR DIUAPKAN AIR YANG EFISIENSI ENERGI

KG/JAM KG LITER % MAHONI 9 3,4 19 67.00 12 20 82 52.17 18 18 91 64.38 ALBASIA 10 2.25 14 74.64 15 3.40 16 56.52 18 3.65 17 67.06

Tabel 5.11 Hasil Pembakaran Campuran Tepung Batubara dan Serbuk Gergaji JENIS SERBUK

KAYU UMPAN BAHAN KECEPATAN BAKAR CAMPURAN 75% SERBUK KAYU & 25% BATUBARA YANG TERBAKAR AIR YANG

DIUAPKAN EFISIENSI ENERGI

KG/JAM KG LITER % MAHONI 10 3.40 19 67.08 15 15 79 63.24 18 18 92 61.30 ALBASIA 9,7 3.23 14.8 56.33 17.6 3.80 21.6 69.86 17,6 19,6 102 63.96

Kayu serbuk gergaji murni tanpa campuran batubara, baik dari jenis kayu mahoni atupun albasia, setelah dibiarkan kering udara ternyata dapat dibakar dengan stabil dalam tungku pembakar siklon berdiameter 40 cm dan tinggi 60 cm, bahkan dapat menghasilkan efisiensi energi yang cukup besar, antara 52 sampai 67% pada kondisi optimalnya. Hal ini merupakan langkah besar untuk tungku pembakar siklon secara teknis maupun ekonomis karena pendidihan yang dilaksanakan di UKM dengan kayu bakar hanya mencapai efisiensi energi dibawah 27%. Secara

- 24 -

ekonomis hal ini sangat berarti karena saat ini limbah kayu serbuk gergaji banyak terdapat di masyarakat, salah satunya di sentra-sentra pengrajin jamur tiram di Bogor, Lembang dan tempat – tempat lain, limbah kayu serbuk gergaji di timbun di tempat pembuangan, sementara industri jamur menggunakan gas sebagai sumber energi untuk pasteurisasinya. Untuk kayu serbuk gergaji yang berkalori lebih rendah dapat dimanfaatkan dengan baik dengan cara mencampurnya dengan tepung batubara, dimana campuran kayu serbuk dan tepung batubara sangat baik untuk bahan bakar.

Hasil ujicoba pembakaran campuran kayu serbuk gergaji dengan tepung batubara, telah menghasilkan efisiensi energi yang cukup tinggi, rata - rata 56,8%, walaupun ini belum diteliti kondisi optimalnya karena wajan yang tersedia berukuran Ø 110 cm, mempunyai kemampuan yang terbatas untuk menyerap

energi dengan baik. Jadi untuk campuran kayu serbuk gergaji dengan tepung batubara ini perlu diteliti lebih intensif lagi, terutama hubungan antara ukuran tungku, ukuran wajan, komposisi campuran dan pengaruh peringkat batubara. Dalam penelitian – penelitian co-firing sebelumnya dalam sistem yang berbeda (Sumaryono, 2012) batubara bituminus jauh lebih efektif dibanding batubara sub-bituminus, seperti yang digunakan dalam penelitian ini

Kemungkinan penyebab naiknya efisiensi energi ini selain karena faktor kayu bakar sebagai bahan penstabil proses pembakaran karena sifatnya yang lebih reaktif, juga mungkin karena sifat H2O yang terdapat pada kayu, yang pada temperature tinggi dapat menghasilkan radikal-radikal yang dapat memperbaiki proses pembakaran hidrokarbon. Hal ini terindikasi pada pembakaran CWF (coal water fuel) yang ternyata lebih baik dari pada pembakaran COM (coal oil mixture). Indikasi lain dipraktekan pada stoker di Eropa di waktu yang lalu, yang ditambahkan air pada batubara bituminous yang dibakar diatas chaingrate, untuk mengurangi terbentuknya asap (asap hidrokarbon).

Dalam penelitian ini ternyata penggunaan serbuk gergaji dari kayu albasia memberikan efisiensi energi yang mendekati penggunaan kayu mahoni yang merupakan kayu kelas I, sementara kayu albasia adalah kayu kelas III. Hal ini

- 25 -

disebabkan kondisi serbuk gergaji berbeda dengan kayu gelondongan. Untuk kayu gelondongan, kayu mahoni mempunyai kualitas pembakaran lebih bagus dibandingkan dengan kayu albasia, karena untuk kondisi ini nilai kalori albasia adalah ± 3000 kalori/gram sedang kayu mahoni lebih dari 4000 kal/g. Tetapi ternyata untuk serbuk gergaji, jika sudah kering serbuk gergaji dari kayu albasia dan dari kayu mahoni nilai kalorinya hamper sama (Tabel 5.1.) sehingga kualitas pembakarannyapun ternyata juga mendekati (Tabel 5.10 dan 5.11).

B. Pengembangan Gasifier Mini Kapasitas 25 kg/Jam

5.1 Modifikasi Reaktor Gasifier Mini

a. Modifikasi Water Jacket

Optimalisasi pada unit reaktor melalui modifikasi dengan menambahkan

water jacket

pada dinding reaktor. Hasil modifikasi dapat dilihat pada

Gambar 5.6.a dan 5.6.b.

Water jaket berfungsi dengan baik sehingga menghasilkan steam sebagai pereaksi gasifikasi pada proses reduksi. Hasil percobaan gasifikasi menggunakan pereaksi steam menghasilkan produk gas ( CO, H2 dan CH4) yang lebih baik. Uji coba

pembakaran produser gas setelah menambahkan pereaksi steam dapat dilihat pada Gambar 5.7.a dan 5.7.b

- 26 -

b.

Modifikasi hopper

Setelah dilakukan modifikasi pada hopper/pengumpan yang dilengkapi

dengan

double valve

dan pengaduk, laju alir produser gas ke burner lebih

lancar dan proses gasifikasi dapat berlangsung sampai 12 jam lebih tanpa

Gambar 5.6 a. Reaktor Sebelum Modifikasi

Gambar 5.6 b. Reaktor Sesudah Modifikasi

Gambar 5.7 a. Lidah Api Sebelum Menggunakan

Steam

Gambar 5.7 b. Lidah Api Sesudah Menggunakan

- 27 -

ada hambatan. Hasil modifikasi hopper dapat dilihat pada Gambar 5.8.a

dan 5.8.b

c. Ujicoba Reaktor Gasifier Mini

Dari hasil ujicoba proses pada gasifier mini yang sudah dilengkapi dengan

water jacket yang menghasilkan uap kering yang digunakan sebagai

pereaksi dan hopper yang menghasilkan proses suplay batubara menjadi

lancar tanpa hambatan untuk operasi selama 12 jam secara kontinyu,

menghasilkan data seperti pada Tabel 5.13, Sedangkan Tabel 5.12 adalah

data kualitas gas sebelum modifikasi.

Tabel 5.12 Komposisi Gas Pembakar Sebelum Modifikasi

Komposisi Gas

Volume Gas (%)

Percobaan I

Percobaan II

CO

15,96

10,20

CH

41,30

2,16

H

23,83

1,50

CO

26,28

9,02

C

nH

m0,05

0,05

Gambar 5.8 a. Hopper Sebelum Modifikasi Gambar 5.8 b. Hopper Sesudah Modifikasi- 28 -

O

26,02

6,71

Kalori

676 kcal/m

3517 kcal/m

3Tabel 5.13 Komposisi Gas Pembakar Sesudah Modifikasi

Komposisi gas % Volume

CO2 4,29 4,43 C2H4 0,09 0,14 C2H6 0,12 0,04 C2H2 0,00 0,00 C3H8 0,00 0,00 C3H6 0,00 0,00 O2 0,72 0,12 N2 62,22 62,83 CH4 4,59 5,90 CO 19,35 18,45 H2 8,62 8,08 100,00 100,00

Dari Tabel 5.12 dan 5.13 dapat dilihat volume produk gas pembakar

sebelum dan setelah modifikasi. Komposisi gas pembakar sebelum

dilakukan modifikasi terlihat masih rendah (CO=10,20% dan 15,96% ; CH4=

1,30% dan 2,16%; H2=3,83% dan 1,50%) sedangkan setelah dilakukan

modifikasi ada peningkatan yang cukup signifikan ( CO=19,35% dan 18,45%,

H

28,62% dan 8,08% sedangkan CH4 4,59% dan 5,90%).

5.2 Pengembangan Unit Gasifier Mini untuk UMKM

Pengembangan unit gasifier mini untuk UKM dilaksanakan melalui kunjungan

langsung ke industri sasaran, salah satunya industri tahu di Lembang,

kemudian dibuat konseptual desain awal. Oleh karena itu untuk

pengembangan pemanfaatan produser gas dari gasifier mini telah dibuat

dua unit tungku yang dapat digunakan secara paralel dan

pemanfaatannya mendekati spesifikasi industri tahu. Gambar 5.9 adalah

konseptual desain awal tungku dengan burner horizontal dan vertikal. Untuk

- 29 -

mengetahui kinerja gasifier dan tungku industri yang terintegrasi metoda

yang digunakan adalah pendekatan ilmiah melalui pengujian langsung di

lapangan, yakni pengujian laju suhu dan efisiensi.

Untuk mengetahui efisiensi, dilakukan penguapan air di dalam sebuah

wajan dengan diameter 75 cm dan tinggi 40 cm. Dari perhitungan selisih

berat air sebelum diuapkan dan air yang tersisa, dapat diketahui jumlah

panas yang dibutuhkan untuk menguapkan setiap kilogram air.

Pengembangan unit gasifier mini untuk UKM mempunyai s

istem kerja pemanfaatan gas dimulai dari produser gas yang dihasilkan dari reaktor gasifier dialirkan ke tank penampung gas, gas minus heavy tar selanjutnya mengalir ke penampung gas sementara. Karena di dalam percobaan dilakukan pemanfaatan pada dua tungku tegak, maka gas akan melalui spliter gas (gas pembagi).Gambar 5.9 Konsep Desain Tungku UMKM dengan Burner horizontal dan vertikal Tungku Tungku Burner Vertikal Burner Horizontal Penampung gas

- 30 -

Selanjutnya gas mengalir pada masing-masing unit tungku melalui burner. Untuk penyempurnaan pembakaran, pada burner gas dilengkapi dengan tabung pencampur gas dan udara. Udara di supplay oleh blower ½ PK.

Pengujian kinerja unit gasifier mini yang terintegrasi dengan tungku UMKM dilakukan melalui pengujian laju alir batubara, laju alir udara dan laju suhu (pada produk gas, tungku dan cerobong). Laju alir batubara pada pengumpan telah dicoba mulai dengan 4 kg/jam, 10kg/jam, 20kg s/d 30kg/jam. Pengukuran laju suhu dilakukan pada out-put gas pembakar bertujuan untuk mengetahui kondisi reaksi gasifikasi pada reactor. Lamanya waktu percobaan dilakukan antara 5 – 12 jam secara terus menerus.

Keterangan :

T1: Laju Suhu Out Put Gas Pembakar T2: Laju Suhu sebelum ke burner T3: Laju suhu pada cerobong

T4: Laju Suhu Lidah Api pada Tungku

Gambar 5.10 Grafik Laju Suhu Unit Gasifier Terintegrasi dengan Tungku Di bawah ini adalah daya dan efisiensi tungku tegak yang terintegrasi pada unit gasifier mini. Setelah dilakukan uji coba penguapan air untuk mengetahui daya dan effisiensi tungku dan hasilnya dihitung dengan meggunakan rumus tersebut maka daya tungku diperoleh sebesar 15.572 Watt.jam dan efisiensi energi tungku sebesar 41,20%.

- 31 -

jam Watt jam Kkal Wt 18109.940 / 15572 . 5.3 Persiapan Penerapan Gasifier Mini Dalam Mendukung Program Desa Mandiri EnergiKegiatan ini selain untuk persiapan pengembangan gasifier mini pada kegiatan tahun anggaran 2013 juga untuk mempersiapkan rencana kerjasama penelitian antara Puslitbang tekMIRA dengan Badan Litbang Inovasi daerah Provinsi Sumatera Selatan. Kegiatan diawali dengan analisis karakterisasi batubara Lahat yang hasilnya dapat dilihat pada Tabel 5.14.

Tabel 5.14 Hasil Analisis Kimia Batubara Lahat

Parameter Unit Basis Nilai Metoda

Proksimat: Air lembab Abu Zat Terbang Karbon Tertambat % % % % Adb Adb Adb Adb 10,00 2,74 51,04 36,22 ASTM D.3173 ASTM D.3174 ISO 562 ASTM D.3172 Ultimat: Karbon Hidrogen Nitrogen Total Sulfur Oksigen % % % % Adb Adb Adb Adb Adb 69,22 6,00 0,97 0,37 20,70 ASTM D.5373 ASTM D.5373 ASTM D.5373 ASTM D.4239 ASTM D.3176

Nilai kalor Cal/g

6.278 ASTM D.5865

Type kokas B ISO 502

3

/

44

,

6

)

540

5

,

78

(

44

,

6

)

70

1

81

(

m

kkal

x

Q

a

%

2

,

41

%

100

940

,

18109

73

,

7462

)

(

tefisiensi

.

3

/

44

,

6

82

,

1155

905

,

100

m

kkal

jam

W

t

3

/

73

,

7462

kkal

m

Q

a

- 32 -

Dari Tabel 14 dapat dilihat hasil analisis nilai kalor batubara tersebut cukup tinggi, yakni 6278 kal/gram. Dengan nilai kalor tersebut diharapkan dapat menghasilkan efisiensi kalori produk gas yang tinggi.

Percobaan gasifikasi terintegrasi dengan tungku tegak berbahan bakar batubara lahat dilakukan selama 4 jam berturut-turut dengan laju alir umpan batubara sebesar 10 kg/jam. Untuk pengujian karakterisasi batubara lahat hanya mengukur laju suhu seperti terlihat pada Gambar 5. 11. Suhu yang dihasilkan pada burner tungku tegak cukup tinggi yakni rata-rata di atas 700oC dengan laju yang cukup

stabil. Suhu pada burner tungku tegak turun seiiring dengan meningkatnya suhu output gas, pada kondisi tersebut disebabkan pada reaktor terjadi reaksi oksidasi sehingga terjadi pembakaran sempurna.

Keterangan:

T1: Laju Suhu Out Put Produk Gas T2: Laju Suhu Out Put Tungku

Gambar 5.11 Grafik Laju Suhu Karakterisasi Batubara Lahat

Dari hasil analisis batubara dan percobaan tersebut diatas diharapkan karakteristik batubara tersebut sesuai dengan spesifikasi gasifier mini yang akan diintegrasikan dengan oven pengering kopi di Kecamatan Merapi Selatan Kabupaten Lahat.

- 33 -

VI. KESIMPULAN DAN SARAN 6.1 Kesimpulan

Dari penggunaan tiga tungku pembakar siklon yang mempunyai ukuran diameter 30 cm dengan tinggi 50 cm, diameter 40 cm dengan tinggi 60 cm, dan diameter 60 cm dengan tinggi 90 cm, ternyata efisiensi energi paling tinggi dicapai oleh tungku diameter 30 cm dan tinggi 50 cm, disebabkan wajan yang digunakan berdiameter 110 cm, hanya mampu menyerap energi panas yang sermpurna dari tungku dengan ukuran diameter 30 cm dan tinggi 50 cm dengan efisiensi energi rata – rata 54%. Untuk tungku dengan ukuran yang lebih besar, daya serapnya kurang, sehingga temperatur cenderung cerobong naik dan efisiensi energi semakin turun.

Kapasitas pembakaran tungku pembakar siklon berdiameter 40 cm dengantinggi 60 cm dan tungku siklon berdiameter 60 cm dan tinggi 90 cm belum dapat diukur karena wajan yang tersedia terlalu kecil, tidak mampu untuk menyerap seluruh output energi dari tungku secara optimal.

Pembakaran campuran 75% kayu serbuk gergaji dan 25% tepung batubara pada tungku pembakar siklon menghasilkan pembakaran yang stabil dengan efisiensi energi yang yang tinggi berkisar 56%, parallel dengan hasil penelitian co-firing sebelumnya yang memberikan efisiensi yang lebih tinggi untuk campuran batubara dan biomasa. Pengunaan kayu serbuk gergaji atau campuran kayu serbuk gergaji dengan tepung batubara untuk bahan bakar pembakar siklon merupakan langkah maju yang signifikan secara teknis dan ekonomis karena selain dihasilkan efisiensi energi yang tinggi, secara ekonomis banyak kayu serbuk gergaji yang belum dimanfaatkan di masyarakat seperti di industri jamur dan penggergajian kayu. Kayu yang berkalori rendah dapat dicampur dengan tepung batubara untuk menaikkan efektifitas penggunaannya sebagai bahan bakar.

Optimalisasi unit gasfier di Palimanan telah berhasil ditingkatkan yang dibuktikan dengan meningkatnya persentase kalori produser gas atau gas pembakar dari gasifier hasil modifikasi sebesar 93,76 % dari rata-rata 596,5- 34 -

Kkal/m3 menjadi 1155,82 Kkal/m3 dan effisiensi total gas pembakar (CO, H2

dan CH4) mencapai 22,22 %.

Pengembangan unit gasifier untuk UKM telah menghasilkan rancang bangun yang terintegrasi antara gasifier dan dua unit tungku tegak dan menghasilkan effisiensi energi tungku yang cukup tinggi yakni sebesar 41, 20% sedangkan tungku-tungku berbahan bakar briket batubara/batubara rata-rata masih di bawah 35%.

Batubara Lahat dengan nilai kalor batubara mencapai 6278 kal/gram, yang akan digunakan sebagai bahan produser gas atau gas pembakar cukup baik, hal ini ditunjukkan dengan laju suhu pada tungku tegak yang rata-rata mencapai di atas 700oC. Karakteristik tersebut sesuai dengan spesifikasigasifier mini yang akan diintegrasikan dengan oven pengering kopi di Kecamatan Merapi Selatan Kabupaten Lahat.

6.2 Saran

Untuk pembakaran campuran 75% kayu serbuk gergaji dan 25% tepung batubara pada tungku pembakar siklon menghasilkan pembakaran yang stabil dengan efisiensi energi yang yang tinggi berkisar 56%, nilai ini mendekati nilai efisiensi yang didapat pada bahan bakar gas, sehingga berpotensi untuk dikembangkan lebih lanjut.

DAFTAR PUSTAKA

1. Baxter L.,2004., Biomass-Coal Co-Combustion : Opportunity for Affordable Renewable Energy, Elsevier Ltd.

2. Bell, A.D., Towler, B.F. and Fan, M., 2011., Coal Gasification and Its Applications., Elseivier Science Ltd., Oxford, UK.

3. Borman, G.L., dan Ragland, K.W. (1998). Combustion Engineering, McGraw-Hill Book Co.,Singapore.

4. Gan Thay Kong, 2010; Peran Biomassa Bagi Energi Terbarukan; Gramedia, Jakarta.

5. M. Sami, K. Annamalai, M. Wooldridge., 2000 ., Co-firing of Coal and Biomass Fuel Blends., Department of Mechanical Engineering Texas A & M University – USA, Pergamon 171 - 214

- 35 -

6. Sumaryono, 2012,. The Use of Sub-bituminous coal in Combination Firing for Tile, Brick and Limestone Burning, Indonesian Mining Journal, Bandung, vol 15 (33 – 41).

7. Setiawan. L., 2009., Optimasi Teknologi Pembuatan dan Pembakaran CWF, Laporan Intern, Puslitbang Teknologi Mineral dan Batubara.