commit to user

LAPORAN TUGAS AKHIR

PRARANCANGAN PABRIK AKROLEIN DENGAN PROSES

OKSIDASI PROPILENE KAPASITAS 3000 TON/TAHUN

Oleh:

Ade Dian Pratama

I 1504001

Ziko Aryana

I 1505004

PROGRAM STUDI S1 NON REGULER TEKNIK KIMIA

FAKULTAS TEKNIK

UNVERSITAS SEBELAS MARET

SURAKARTA

commit to user

v KATA PENGANTARPuji syukur kehadirat Tuhan Yang Maha Esa, yang telah memberikan

rahmat-Nya sehingga Laporan Tugas Akhir dengan judul Prarancangan Pabrik Akrolein

Dengan Oksidasi Propilen Kapasitas 3000 Ton/Tahun dapat diselesaikan dengan

baik.

Tugas Akhir merupakan salah satu tugas yang harus ditempuh sebagai

persyaratan menyelesaikan Program Studi S1 Non Reguler Jurusan Teknik Kimia

Fakultas Teknik Universitas Sebelas Maret.

Pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Bapak Dr. Sunu Herwi Pranolo dan bapak Wusana Agung Wibawa, ST, MT.

selaku dosen pembimbing Tugas Akhir

2. Ibu Dwi Ardiana S, ST, MT dan ibu Ir. Endah RD, MT selaku dosen penguji

Tugas Akhir

3. Bapak, Ibu, dan keluarga tercinta yang selalu memberi semangat untuk selalu terus

maju, selalu berkarya, pantang menyerah, dan berdoa.

4. Seluruh warga Teknik Kimia UNS dan teman-teman khususnya angkatan 2004 dan

2005, Ajusta Brata, teman PK di Petrokimia Gresik, Forum Kudus Surakarta, dan

lain-lain yang tidak bisa kami sebutkan yang kami sayangi dan kami banggakan.

Penulis menyadari bahwa laporan Tugas Akhir ini masih kurang sempurna.

Oleh karena itu kritik dan saran yang bersifat membangun dari semua pihak sangat

kami harapkan. Semoga laporan ini dapat bermanfaat bagi penyusun maupun bagi

pembaca.

Surakarta, Februari 2012

DAFTAR ISI

Halaman

LAPORAN TUGAS AKHIR ... iii

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... v

DAFTAR ISI ... iv

DAFTAR GAMBAR DAN ILUSTRASI ... vi

DAFTAR TABEL ... vii

DAFTAR SINGKATAN DAN LAMBANG ... ix

INTISARI ... xi

BAB I PENDAHULUAN ... 1

I.1. Latar Belakang ... 1

I.2. Kapasitas Rancangan ... 1

I.3. Lokasi Pabrik ... 3

I.4. Tinjauan Pustaka ... 6

I.5. Sifat Bahan Dan Produk ... 10

BAB II DESKRIPSI PROSES... 16

II.1. Spesifikasi Bahan Baku Dan Produk ... 16

II.1.1. Spesifikasi Bahan Baku ... 16

II.1.2. Spesifikasi Produk ... 17

II.2. Tinjauan Proses ... 18

II.3. Tinjauan Termodinamika ... 18

II.4. Tinjauan Kinetika ... 19

II.5. Langkah Proses ... 20

II.6. Neraca Massa ... 21

II.7. Neraca Panas ... 25

II.6. Tata Letak Pabrik Dan Peralatan ... 35

BAB III SPESIFIKASI ALAT PROSES ... 38

commit to user

vIV.1. Unit Pendukung Proses ... 50

IV.2. Unit Pengadaan Air Dan Pendingin Reaktor ... 50

IV.3. Unit Penyediaan Steam Dan Bahan Bakar ... 52

IV.4. Unit Penyediaan Udara Instrumentasi ... 53

IV.5. Unit Pembangkit Dan Pendistribusian Listrik... 54

IV.6. Unit Pengolahan Limbah ... 55

IV.7. Laboratorium ... 56

BAB V MANAJEMEN PERUSAHAAN ... 58

V.1. Bentuk Perusahaan ... 58

V.2. Struktur Organisasi ... 58

V.3. Tugas Dan Wewenang ... 59

V.4. Pembagian Jam Kerja Karyawan ... 62

V.5. Status Karyawan Dan Sistem Upah ... 63

V.6. Kesejahteraan Sosial Karyawan... 65

BAB VI ANALISA EKONOMI ... 67

VI.1. Penaksiran Harga Peralatan... 68

VI.2. Dasar Perhitungan ... 70

VI.3. Hasil Perhitungan ... 70

VI.4. Analisis Kelayakan ... 74

BAB VII KESIMPULAN ... 78

DAFTAR PUSTAKA ... 79

DAFTAR GAMBAR DAN ILUSTRASI

Halaman

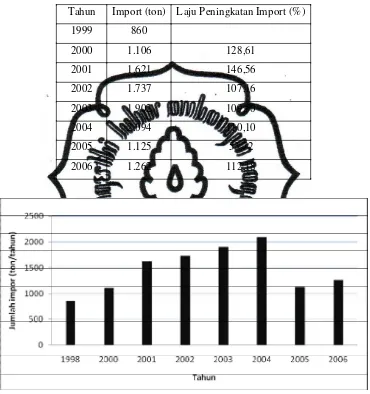

Gambar I-1 Perkembangan impor akrolein di Indonesia tahun 1998 – 2006 ... 2

Gambar I-2 Lokasi pabrik ... 6

Gambar II-1 Diagram Alir Kuantitatif ... 32

Gambar II-2 Diagram Alir Kualitatif ... 33

Gambar II-3 Diagram Alir Proses ... 33

Gambar II-4 Tata Letak Pabrik Akrolein ... 376

Gambar II-5 Tata Letak Peralatan Proses ... 37

Gambar IV-1 Skema Unit Pengolahan Air KTI ... 52

Gambar IV-2 Skema Pengolahan Air Limbah ... 55

Gambar V-1 Struktur Organisasi Pabrik Akrolein ... 65

commit to user

vii DAFTAR TABELHalaman

Tabel I-1 Laju peningkatan impor akrolein tahun 1999 – 2006 ... 2

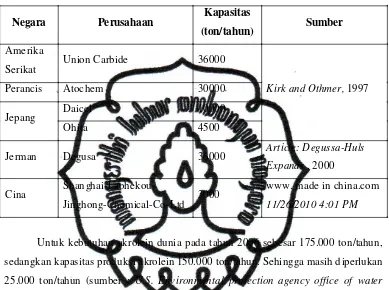

Tabel I-2 Data produksi pabrik akrolein ... 3

Tabel II-1 Data termodinamika reaksi pembentukan akrolein ... 18

Tabel II-2 Data kecepatan reaksi ... 19

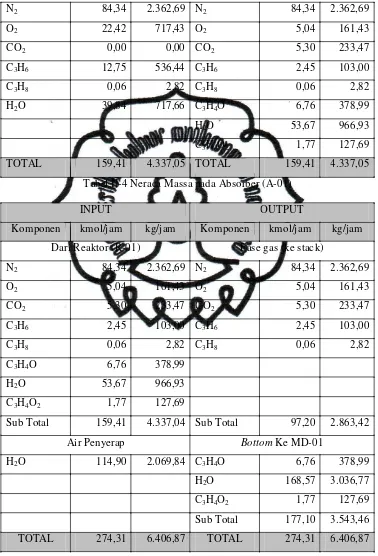

Tabel II-3 Neraca Massa pada Reaktor (R-01) ... 21

Tabel II-4 Neraca Massa pada Absorber (A-01) ... 22

Tabel II-5 Neraca Massa pada Menara Distilasi (MD-01) ... 23

Tabel II-6 Neraca Massa pada Mixer (M-01) ... 23

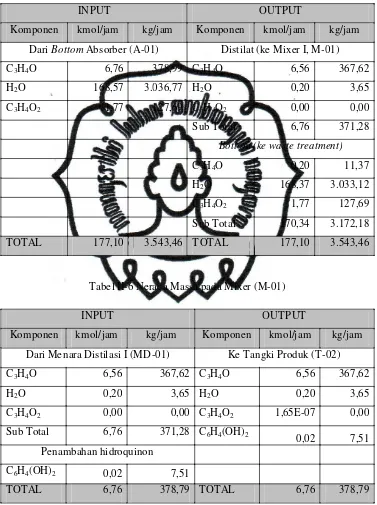

Tabel II-7 Neraca Massa Keseluruhan (Overall) ... 24

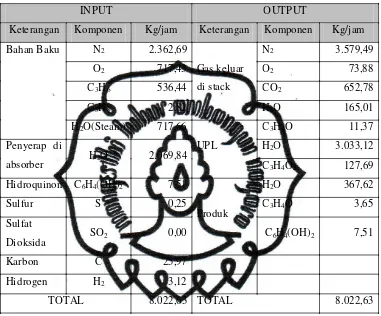

Tabel II-8 Neraca Panas pada Heat Exchanger I (HE-01) ... 25

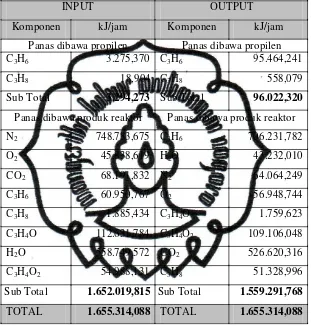

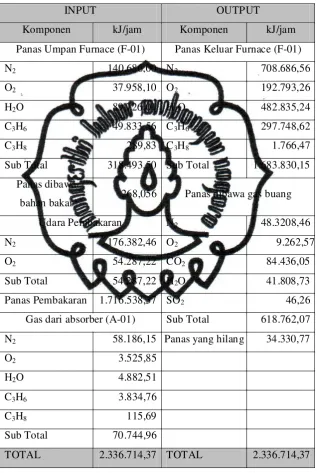

Tabel II-9 Neraca Panas pada Furnace (F-01) ... 26

Tabel II-10 Neraca Panas pada Reaktor (R-01) ... 27

Tabel II-11 Neraca Panas pada Absorber (A-01) ... 28

Tabel II-12 Neraca Panas pada Menara Distilasi I (MD-01) ... 29

Tabel II-13 Neraca Panas pada Heat Exchanger II (HE-02) ... 29

Tabel II-14 Neraca Panas pada Heat Exchanger III (HE-03) ... 30

Tabel II-15 Neraca Panas pada Heat Exchanger IV (HE-04) ... 30

Tabel II-16 Neraca Panas pada Heat Exchanger V (HE -05) ... 30

Tabel II-17 Neraca Panas Keseluruhan (Overall) ... 31

Tabel III-1 Spesifikasi Reaktor... 39

Tabel III-2 Spesifikasi Alat Pemisah ... 40

Tabel III-3 Spesifikasi Tangki Penyimpan Bahan Baku Dan Produk... 41

Tabel III-4 Spesifikasi Alat Penukar Panas (Heat Exchanger)... 42

Lanjutan Tabel III-4 ... 43

Lanjutan Tabel III-4 ... 44

Tabel III-6 Spesifikasi Alat Kondensor dan Reboiler ... 46

Tabel III-7 Spesifikasi Mixer... 47

Tabel III-8 Spesifikasi Furnace ... 48

Tabel III-9 Spesifikasi Alat Proses Pendukung ... 49

Tabel IV-1 Kebutuhan air ... 51

Tabel IV-2 Spesifikasi boiler ... 53

Tabel IV-3 Kebutuhan steam dan solar ... 53

Tabel IV-4 Spesifikasi alat pengadaan udara proses dan udara tekan ... 54

Tabel IV-5 Spesifikasi generator ... 55

Tabel V-1 Jadwal pembagian kelompok shift ... 63

Tabel V-2 Perincian golongan, kualifikasi, jumlah dan gaji karyawan ... 64

Tabel VI-1 Indeks harga alat ... 69

Tabel VI-2 Fixed Capital Invesment (FCI) ... 71

Tabel VI-3 Working Capital Investment (WCI) ... 72

Tabel VI-4 Direct Manufacturing Cost (DMC) ... 72

Tabel VI-5 Indirect Manufacturing Cost (IMC) ... 73

Tabel VI-6 Fixed Manufacturing Cost (FMC) ... 73

Tabel VI-7 General Expense (GE) ... 73

Tabel VI-8 Variable Cost ... 75

Tabel VI-9 Regulated Cost ... 75

commit to user

ixDAFTAR SINGKATAN DAN LAMBANG

Singkatan Nama Halaman

commit to user

xi INTISARIAde Dian Pratama, Ziko Aryana, 2011, Prarancangan Pabrik Akrolein Proses Oksidasi Propilen Kapasitas 3.000 ton/tahun, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta.

Akrolein dibuat dengan cara mengoksidasikan propilen pada suhu 310 oC dan tekanan 0,2 MPa di dalam Fixed Bed Multitube Reactor non-adiabatis, non-isotermal dengan katalis senyawa kompleks metal oksida. Reaksi yang terjadi bersifat eksotermis, sehingga untuk mempertahankan suhu reaktor digunakan pendingin yang mengalir pada shell reaktor. Pendingin yang digunakan adalah downterm G yang dapat mendinginkan pada kisaran -5 oC – 375 oC, untuk kemudian didinginkan dengan air. Akrolein kemudian diserap dengan air dalam Absorber dan dimurnikan dengan Menara Distilasi. Agar tidak terpolimerisasi, produk akrolein ditambah hidroquinon sebanyak 0,2% berat.

Pabrik Akrolein ini dirancang dengan kapasitas 3000 ton/tahun. Bahan baku yang dibutuhkan adalah propilen 99,95% mol sebanyak 1,42 kg/kg produk, udara sebanyak 8,13 kg/kg produk, dan steam sebanyak 1,90 kg/kg produk. Produk yang dihasilkan berupa akrolein 97% berat. Lokasi pabrik direncanakan di Cilegon, Banten. Pemilihan lokasi tersebut didasari pertimbangan penyediaan bahan baku, pemasaran, transportasi, tenaga kerja, dan ketersediaan sarana pendukung yang lain. Pabrik beroperasi selama 24 jam per hari dan 330 hari per tahun dengan asumsi waktu shut down satu bulan. Unit pendukung proses pabrik meliputi unit pengadaan air, pendingin reaktor, steam, udara tekan, tenaga listrik, dan bahan bakar. Kebutuhan utilitas meliputi air dari KTI sebagai pendingin, air proses, konsumsi dan sanitasi sebanyak 6,99 m3/jam, listrik sebesar 462,85 kW dan kebutuhan bahan bakar (solar) sebanyak 45,06 L/produk. Pabrik juga didukung laboratorium yang mengontrol mutu bahan baku dan produk serta bahan buangan pabrik.

Bentuk perusahaan yang dipilih adalah Perseroan Terbatas (PT), dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shift dan non-shift. Jumlah kebutuhan tenaga kerja sebanyak 90 orang. Pabrik direncanakan mulai dibangun tahun 2012 dan bisa beroperasi pada awal tahun 2013. Modal tetap pabrik sebesar Rp. 39.716.758.218 sedangkan modal kerjanya per kg produksi sebesar Rp. 77.125.970,94 dan biaya produksi total per kg produksi per tahun adalah sebesar Rp. 31.210,83 Evaluasi ekonomi menunjukkan bahwa: Keuntungan sebelum pajak Rp. 19.649.705.471 sesudah pajak Rp. 16.702.249.650. Percent Return on Investment (ROI) sebelum pajak 49,47%, setelah pajak 42,05%. Pay Out Time (POT) sebelum pajak 1,68 tahun, setelah pajak 1,92 tahun. Break Event Point (BEP) 47,88%, Shut Down Point (SDP) 18,77% dan Discounted Cash Flow (DCF) 28,54%.

BAB I PENDAHULUAN

I.1. Latar Belakang

Akrolein telah diproduksi secara komersial sejak 1938. Pada tahun 1995

kapasitas produksi total akrolein di seluruh dunia kira-kira 113.000 ton/tahun.

Akrolein dengan konsentrasi kurang dari 500 ppm digunakan sebagai

pelindung bahan bakar cair dan mikroorganisme. Bahan pembuatan asam amino

metionin esensial. Reduksi akrolein dengan alil alkohol akan menghasilkan gliserol

sintesis. Oksidasi ko-polimerisasi akrolein dan asam akrilat akan menghasilkan

polimer dengan berat molekul yang rendah. Senyawa ini memiliki sifat pemisah dan

pendispersi yang baik, banyak digunakan dalam industri keramik, kertas, dan

elektroplating (Mc. Ketta,1976).

Saat ini, akrolein banyak diproduksi oleh negara-negara Amerika, Eropa,

Jepang dan Cina (dapat dibaca pada Tabel I-1). Mengingat tidak adanya produsen

akrolein di Indonesia, maka pendirian pabrik akrolein di Indonesia dinilai dapat

mendatangkan keuntungan yang cukup besar. Kebutuhan akrolein di Indonesia dapat

dilihat pada Gambar I-1. Pendirian pabrik akrolein di Indonesia lebih berorientasi

untuk pemenuhan kebutuhan dalam negeri.

I.2. Kapasitas Rancangan

Dalam penentuan kapasitas rancangan perlu pertimbangan beberapa

faktor, yaitu perkembangan kebutuhan akrolein di Indonesia. Selama ini, Indonesia

masih mengimpor akrolein untuk pemenuhan kebutuhan dalam negeri. Impor

akrolein pada tahun 1999 sebesar 860 ton dan meningkat menjadi sebesar 1.262 ton

pada tahun 2006 (Tabel I.1). Laju peningkatan impor rata-rata akrolein sebesar

109,69%. Jadi, pada tahun 2013 konsumsi akrolein di Indonesia diperkirakan sebesar

commit to user

Tabel I-1 Laju Peningkatan Impor Akrolein Tahun 1999 – 2006

Tahun Import (ton) Laju Peningkatan Import (%)

1999 860

2000 1.106 128,61

2001 1.621 146,56

2002 1.737 107,16

2003 1.902 109,50

2004 2.094 110,10

2005 1.125 53,72

2006 1.262 112,18

Gambar I-1 Perkembangan impor akrolein di Indonesia tahun 1998 – 2006

Tabel I-2 Data Produksi Pabrik Akrolein

Untuk kebutuhan akrolein dunia pada tahun 2006 sebesar 175.000 ton/tahun,

sedangkan kapasitas produksi akrolein 150.000 ton/tahun. Sehingga masih diperlukan

25.000 ton/tahun (sumber : U.S. Environmental protection agency office of water

office of science and technology health and ecological criteria Division Washington

D.C. 1 Juni 2009).

Dari data diatas dengan pertimbangan untuk pemenuhan kebutuhan di dalam

negeri dan export, maka pada tahun 2013 akan didirikan pabrik akrolein dengan

kapasitas perancangan 3000 ton/tahun dan mengacu pada pabrik yang sudah ada di

dunia.

I.3. Lokasi Pabrik

Pemilihan lokasi pabrik sangat penting di dalam perancangan pabrik karena

hal ini berhubungan langsung dari nilai ekonomis pabrik yang akan dibangun. Pabrik

akrolein ini direncanakan akan dibangun di Cilegon. Ada beberapa faktor yang harus

diperhatikan untuk menentukan lokasi pabrik yang kita rancang agar secara teknis

dan ekonomis menguntungkan. Adapun faktor-faktor yang harus dipertimbangkan.

Negara Perusahaan Kapasitas

(ton/tahun) Sumber

Amerika

Serikat Union Carbide 36000

Kirk and Othmer, 1997

Perancis Atochem 30000

Jepang Daicel 10000

Ohita 4500

Jerman Degusa 36000 Article: Degussa-Huls

Expands , 2000

Cina

Shanghai-Laohekou-Jinghong-Chemical-Co-Ltd 3000

www. made in china.com

commit to user

1. Faktor Primer

a. Penyediaan bahan baku

Kriteria penilaian dititikberatkan pada kemudahan memperoleh bahan baku.

Dalam hal ini, bahan baku utama (propilen) diperoleh dari PT. Chandra Asri

Petrochemical Center, Cilegon, Banten yang berkapasitas produksi 240.000

ton/tahun. Dari kapasitas produksi tersebut, propilen hanya dipakai oleh PT

Tri Polyta Indonesia Tbk sebesar 204.000 ton/tahun. Sehingga sisa produksi

propilen PT Chandra Asri Petrochemical Center sebesar 36.000 ton/tahun.

Kapasitas sebesar ini diharapkan mampu memenuhi kebutuhan bahan baku

akrolein dalam negeri.

b. Pemasaran produk

Faktor yang perlu diperhatikan adalah letak wilayah pabrik yang

membutuhkan akrolein dan jumlah kebutuhannya. Daerah Cilegon

merupakan daerah yang strategis untuk pendirian suatu pabrik karena dekat

dengan Jakarta sebagai pusat perdagangan Indonesia

c. Sarana Transportasi

Sarana dan prasarana transportasi sangat diperlukan untuk proses penyediaan

bahan baku dan pemasaran produk. Dengan adanya fasilitas jalan raya, rel

kereta api, dan pelabuhan laut yang memadai.

d. Tenaga kerja

Tersedianya tenaga kerja yang terampil mutlak diperlukan untuk

menjalankan mesin-mesin produksi. Dan tenaga kerja dapat direkrut dari

daerah Cilegon, Jakarta, dan sekitarnya.

e. Penyediaan utilitas

Perlu diperhatikan sarana-sarana pendukung seperti tersedianya air, listrik,

dan sarana lainnya sehingga proses produksi dapat berjalan dengan baik.

Sebagai suatu kawasan industri yang telah direncanakan dengan baik dan

Petrochemical Center), Cilegon telah mempunyai sarana-sarana pendukung

yang memadai.

2. Faktor Sekunder

a. Perluasan areal pabrik

Cilegon memiliki kemungkinan untuk perluasan pabrik karena masih

mempunyai areal yang cukup luas. Hal ini perlu diperhatikan karena dengan

semakin meningkatnya permintaan produk akan menuntut adanya perluasan

pabrik.

b. Karakteristik lokasi

Karakteristik lokasi ini menyangkut iklim di daerah tersebut, kemungkinan

terjadinya banjir, serta kondisi sosial masyarakatnya. Dalam hal ini, Cilegon

sebagai kawasan industri adalah daerah yang telah ditetapkan menjadi daerah

industri sehingga pemerintah memberikan kelonggaran hukum untuk

mendirikan suatu pabrik di daerah tersebut.

c. Kebijaksanaan pemerintah

Dalam hal ini, pendirian pabrik juga perlu memperhatikan beberapa faktor

kepentingan yang terkait di dalamnya, kebijaksanaan pengembangan industri,

dan hubungannya dengan pemerataan kesempatan kerja, kesejahteraan, dan

hasil-hasil pembangunan. Disamping itu, pabrik yang didirikan juga harus

berwawasan lingkungan, artinya keberadaan pabrik tersebut tidak boleh

mengganggu atau merusak lingkungan sekitarnya.

d. Kemasyarakatan

Dengan masyarakat yang akomodatif tehadap perkembangan industri dan

tersedianya fasilitas umum untuk hidup bermasyarakat, maka lokasi di

Cilegon dirasa tepat.

Dari pertimbangan faktor-faktor di atas, maka dipilih daerah Cilegon, Propinsi

commit to user

Gambar I-2 Lokasi pabrik

I.4. Tinjauan Pustaka

Akrolein (2-propenal / C3H4O / CH2 = CHCHO) adalah senyawa aldehid tidak

jenuh yang paling sederhana, sangat beracun, mudah terbakar, dapat menimbulkan air

mata. Pada temperatur kamar, akrolein berfase cair dengan volatilitas dan sifat mudah

terbakar mirip dengan asetone, tetapi akrolein sedikit larut dalam air.

I.4.1. Macam-macam proses

Secara umum, akrolein dapat diproduksi melalui beberapa proses berikut :

1. Proses kondensasi (Degusa)

Pada proses ini terjadi kondensasi antara asetaldehid dan formaldehid yang

CH3-CHO + H-CHO CH2CH-CHO + H2O (I.1)

asetaldehid formalin akrolein air

Proses ini dikembangkan sejak tahun 1942, katalis yang digunakan pada

proses kondensasi yaitu campuran alumina, litium fosfat atau silika, dan silika gel.

Secara garis besar, tahapan proses kondensasi dapat dijelaskan sebagai berikut :

a. Formalin 30% dan asetaldehid berlebihan diuapkan dan dipanaskan sampai

suhu 300 – 320 oC, umpan ini kemudian dimasukkan ke dalam reaktor

katalitik.

b. Hasil kondensasi keluar reaktor didinginkan dengan alat penukar panas

kemudian dipisahkan dalam menara distilasi, adapun reaktan yang tidak

bereaksi di-recycle masuk kembali ke dalam reaktor.

Dari proses ini diperoleh yield 65% berdasar formaldehid dan 75% berdasar

asetaldehid.

Dengan fresh catalyst, konversi dari proses kondensasi mencapai 60%, namun

setelah 6 hari waktu operasi, konversinya akan menurun menjadi 40% akibat

akumulasi karbon pada katalis dalam reaktor. Untuk mengatasi masalah ini, setiap

hari pabrik harus shut down untuk meregenasi katalis. Regenerasi katalis

dilakukan dengan membakar katalis dalam reaktor dengan udara dan steam. Udara

dan steam disemburkan secara berlawanan dengan arus umpan. Pembakaran

dilakuan pada suhu 400 oC, di luar suhu tersebut akan terjadi pembakaran tidak

sempurna. Hasil samping dari proses kondensasi adalah terbentuknya

akrotonaldehid akibat reaksi kondensasi dimerasetaldehid berdasar persamaan

reaksi :

2CH3-CH=O CH3-CH=CH-CH=O + H2O (I.2)

asetaldehid akrotonaldehid air

(Mc Ketta, 1976)

2. Proses Shell

Proses ini dikenal juga dengan proses Clark and Shult yang dikembangkan

commit to user

katalitik. Katalis yang umum digunakan adalah CuO. Secara garis besar proses

Shell dapat dijelaskan sebagai berikut :

a. Propilen dan udara dipanaskan dalam heater atau furnace hingga suhunya

mencapai 350 oC.

b. Keluaran heater / furnace diumpankan dalam reaktor katalitik. Reaksi yang

terjadi adalah :

c. Arus keluar reaktor suhunya didinginkan secara mendadak dalam quenching

cooler.

d. Arus kemudian dilewatkan absorber untuk mendapatkan akrolein.

Dari proses Shell dihasilkan produk akrolein, propionaldehid, asetaldehid, dan

air. Konversi pada proses ini cukup rendah, yaitu 15% untuk sekali arus. Untuk

itu, diperlukan re-cycle propilen tak bereaksi untuk meningkatkan konversi reaksi.

(Kirk & Othmer, 1997)

3. Proses Oksidasi Propilen

Pada proses ini juga terjadi oksidasi propilen menggunakan oksigen yang

diambil dari udara bebas. Katalis yang digunakan adalah senyawa kompleks metal

oksida, yakni campuran molibdate, bismuth, nikel, cobalt, besi, natrium, boron,

kalium, dan silika. Reaksi yang terjadi adalah :

C3H4O +

Pada proses ini digunakan reaktor multitube fixed bed reactor dengan kondisi

operasi sebagai berikut :

Suhu = 270 – 350 oC

Tekanan = 0,202 – 0,493 MPa

Katalis = Mo12Bi15Ni2Co3Fe0,4Na0,2B0,2K0,08Si18

Konversi = 98,7%

Adapun komposisi umpan reaktor adalah :

Propilen : 8%

Udara : 67%

Steam : 25%

(US Patent no 4,837,360)

Dengan pertimbangan ketiga proses di atas maka perancangan pabrik kimia ini

dipakai proses oksidasi propilen, karena konversi lebih tinggi dengan suhu operasi

lebih rendah dan yield paling besar.

Akrolein dengan konsentrasi kurang dari 500 ppm digunakan sebagai

pelindung bahan bakar cair dan mikroorganisme. Bahan pembuatan asam amino

metionin esensial. Reduksi akrolein dengan alil alkohol akan menghasilkan gliserol

sintesis. Oksidasi ko-polimerisasi akrolein dan asam akrilat akan menghasilkan

polimer dengan berat molekul yang rendah. Senyawa ini memiliki sifat pemisah dan

pendispersi yang baik, banyak digunakan dalam industri keramik, kertas, dan

commit to user

I.5. Sifat Bahan dan ProdukBahan baku akrolein adalah propilen, udara dan steam. Sifat-sifat dari bahan

baku dan produk tersebut dapat dibaca pada Tabel I-3. Bahan baku propilen

mempunyai kemurnian 99,5% dan 0,5% propana, komposisi tersebut merupakan

spesifikasi produk PT Chandra Asri Petrochemical Center. Sedangkan akrolein yang

dihasilkan memiliki komposisi 97% akrolein dan 3% terdiri dari campuran air dan

impuritas lain. Hal tersebut didasari pada spesifikasi produk akrolein di pasaran.

I.5.1. Sifat fisis dan kimia

Bahan Baku

1. Propilen (C3H6)

a. Sifat Fisis

Flash point : 87,9 oC

Fire point : 92,2 oC

Boiling point : 223,4 K

Suhu kritis : 365 K

Volume kritis : 181,0 mL / gmol

Liquid density : 0,612 gr / mL

b. Sifat Kimia

Macam-macam reaksi kimia yang terjadi pada propilen antara lain :

Hidrasi

Propilen dengan adanya katalis H2SO4 akan bereaksi membentuk

isopropil alkohol. Reaksi yang terjadi adalah :

C3H6 H2SO4(300psi,25C) diispropil amin H2SO4H2O (CH3)2CHOH (I.9)

Disoproporsinasi

Disoproporsinasi propilen pada suhu 450 oC dan tekanan 0,172 MPa akan

menghasilkan etilen dan butilen. Reaksi dengan katalis tungsten :

Oksidasi katalitik

Oksidasi katalitik propilen dengan adanya katalis PdCl2 menghasilkan

aseton.

C3H6 + PdCl2 + H2O (CH3)2CO + Pd + 2HCl (I.11)

Nitro oksidasi propilen pada suhu 700 oC dengan katalis perak

menghasilkan akronitril

4C3H6NO 4CH2=CHCHN + N2 + 6H2O . (I.12)

(Mc Ketta, 1976)

2. Propana (C3H8)

Merupakan impuritas pada propilen

Berat molekul ( BM ) : 44,09 gr/grmol

Titik didih : - 42,04 0C

Densitas : 0,585 gr /cm3

Temperatur kritis : 96,8 0C

Tekanan kritis : 42,5 atm

Volume kritis : 202,9 cm3/gmol

Fase : gas ( 30 0C, 1 atm )

(Carl Yaws, 1997)

Produk

1. Akrolein (C3H4O)

Akrolein (2 propenal) adalah unsaturated aldehid yang sederhana, merupakan

senyawa tidak berwarna, mudah menguap, beracun, dan memiliki reaktivitas

kimia yang tinggi. Selain itu akrolein memiliki bau yang kuat.

a. Sifat Fisis

Boiling point : 52,69 oC

Melting point : - 89,95 oC

Relative density : 0,8427 g20/20

Refractive index : 1,4013 nD

commit to user

Viscosity (20oC) : 0,35 Mps

Suhu kritis : 233 oC

Tekanan kritis : 5,07 MPa

Volume kritis : 189 mL / gmol

b. Sifat kimia

Akrolein adalah senyawa kimia yang reaktif karena senyawanya merupakan

gabungan vinil dan aldehid. Karakteristik reaksinya menyerupai baik

senyawa tak jenuh maupun aldehid. Ikatan rangkap 2 dari karbon dengan

atom karbon maupun karbonil group akan menaikkan reaktivitasnya.

Kecenderungan polimerisasi sangat besar apalagi pada suhu yang tinggi.

Macam-macam reaksi yang terjadi pada akrolein.

Reaksi Oksidasi

Oksidasi katalitik dari akrolein dengan oksigen ditambah dengan steam

akan menghasilkan asam akrilat. Komposisi dari umpan adalah

perbadingan molar 1 : 10 : 5. Suhu reaksi anatar 350 – 450 0C. Proses ini

dapat dikombinasikan dengan oksidasi fase gas ropilen dengan udara atau

oksigen. Akrolein dapat juga dioksidasi pada fase cair dengan oksigen,

dengan katalis perak. Hidrogen peroksida dalam selenium dioksida /

selenium adalah katalis yang dapat memberikan hasil yang tinggi dalam

proses oksidasi akrilaldehid menjadi asam akrilat pada fase cair. Karena

sulitnya pemisahan asam dengan cairan reaksi, maka proses fase cair ini

jarang digunakan.

Reaksi Epoksidasi

Jika akrolein dioksidasi dengan diluen H2O2 pada suasana alkali (alkaline

med) dengan pH 8 - 8,5 dimana pengontrolnya dengan larutan NaOH,

akan menghasilkan glisidaldehid (akrilaldehid oksida). Reaksinya dalah

sebagai berikut :

CH2=CH-CHO + H2O2 CH2CHOCHO + H2O (I.13)

Yield di atas 90 % dari akrilonitril dicapai dengan amonoksidasi

akrilaldehid pada fase gas dengan kondisi suhu 350-500 oC. Katalisator

yang paling baik dipakai adalah sistem oksidasi logam dari antimon dan

timah, antimon dan indium atau dengan molibdenum.

Reaksi Adisi

Reaksi adisi pada ikatan rangkap dua atom C=C dapat terjadi dengan

adanya katalis pada suasana asam basa. Senyawa-senyawa yang dapat

mengadisi antara lain : alkohol, amin, dan senyawa metil yang aktif.

(Mc Ketta, 1976)

2. Asam Akrilat (C3H4O2)

Asam akrilat adalah salah satu jenis akrilat asam kuat karbosiklik

a. Sifat Fisis

Boiling point : 141,15 oC

Melting point : 13,65 oC

Relative density : 1,045 g25/25

Refractive index : 1,4185 nD

Vapor pressure (20oC) : 0,35 MPa

Suhu kritis : 342 oC

Tekanan kritis : 56,6 Bar

Volume kritis : 208 mL / gmol

b. Sifat Kimia

Reaksi asam akrilat dengan amonia, amin primer atau sekunder akan

membentuk amida. Tetapi akrilamid lebih baik dibuat dengan hidrolisis

akrilonitril dengan alkohol

Halogen, hidrogen halida, dan hidrogen sianida bila direaksikan dengan

asaam akrilat akan membentuk 2,3-dihalopropionat, 3-halopropionat, dan

3-sianopropionat.

Di tangki penyimpanan pada suhu yang cukup tinggi, asam akrilat akan

commit to user

2CH2=CHCOOH CH2=CHCOOCH2CH2COOH (I.14)

Kebanyakan asam akrilat digunakan untuk membuat metil, etil, atau butil

ester dengan proses esterifikasi langsung dengan alkohol dan katalis asam

sulfat

Bahan Pendukung

1. Katalis Senyawa Metal Oksida

Rumus Molekul : Mo12Bi15Ni2Co3Fe0,4Na0,2B0,2K0,08Si18

Berat Molekul : 5116,68 gr/grmol

Bentuk : bola

Diameter : 3 mm

Bulk density : 225 kg/m3

Porositas ( ) : 0.39

Umur : 3 - 4 tahun

(US Patent no 4,837,360)

2. Hidroquinon

Merupakan senyawa yang secara fisis berbentuk kristal putih, ditambahkan

dalam produk akrolein untuk mencegah terjadinya polimerisasi selama

penyimpanan.

a. Sifat Fisis

Rumus Molekul : C6H4(OH)2

Berat Molekul : 110,11 gr/grmol

Boiling point : 287 oC

Melting point : 173 oC

Flash point : 165 oC

Relative density : 1.332 g15/15

Vapor pressure (25oC) : 2,4.10-3 Pa

Kelarutan terhadap air : 70 gr /L pada 25oC

Kelarutan terhadap senyawa organik

- Aseton : 20 gr/100 gr solvent

- Etil asetat : 22 gr/100 gr solvent

b. Sifat Kimia

Hidroquinon dapat dioksidasi oleh beberapa oksidan seperti asam nitrat,

halogen, persulfat, dan garam logam. Dapat juga dioksidasi oleh oksigen

dalam larutan basa. Dalam media cair, hidroquinon bereaksi dengan

oksigen secara auto-oksidasi yang dipengaruhi oleh pH. Pada larutan

asam, reaksi berjalan sangat lambat. Untuk mempercepat reaksi bisa

digunakan katalis tembaga.

Hidroquinon dapat bereaksi redoks secara reversibel dengan berbagai cara

dan pasangan redoks. Setap pasangan redoks memiliki potensional

elektrokimia yang tergantung derajat protonasi dan reduksi elektron.

Hidroquinon adalah reduktor yang memiliki potensial reduksi (Eo) = +286

mV untuk pasangan redoks benzoquinon / hidroquinon pada 25 oC dan pH

netral.

commit to user

BAB IIDESKRIPSI PROSES

II.1. Spesifikasi Bahan Baku Dan Produk

II.1.1. Spesifikasi Bahan baku

a. Propilen

Rumus molekul : C3H6

Berat molekul : 42,081 gr/grmol

Boiling point : - 47,57

Kenampakan : gas tak berwarna (pada suhu kamar)

Kemurnian : 99,50% mol

Impuritas C3H8 : 0,5% mol

b. Steam

Rumus molekul : H2O

Berat molekul : 18,015 gr/grmol

Kondisi : uap jenuh

Suhu : 175 oC

Tekanan : 0,895 MPa

Kenampakan : gas tidak berwarna (pada suhu kamar)

c. Udara

Komposisi :

1. Nitrogen

Rumus molekul : N2

Berat molekul : 28,02 gr/grmol

Titik didih normal : -195,8

Komposisi : 79%

Kenampakan : gas tidak berwarna (pada suhu kamar)

Rumus molekul : O2

Berat molekul : 32 gr/grmol

Titik didih normal : -183

Komposisi : 21%

Kenampakan : gas tidak berwarna (pada suhu kamar)

II.1.2. Spesifikasi Produk

a. Akrolein

Rumus Molekul : C3H4O

Berat molekul : 56,064 gr/grmol

Boiling point : 52,84

Kenampakan : cairan tak berwarna (pada suhu kamar)

Kemurnian : 97,02% berat

Impuritas

- Air : 2,78%

- Hidroquinon : 0,2%

b. Asam Akrilat

Rumus Molekul : C3H4O2

Boiling point : 141,15 oC

Melting point : 13,65 oC

Relative density : 1,045 g25/25

Refractive index : 1,4185 nD

Vapor pressure (20oC): 0,35 MPa

Suhu kritis : 342 oC

Tekanan kritis : 56,6 Bar

Volume kritis : 208 mL / gmol

c. Karbon Dioksida

Rumus Molekul : CO2

commit to user

Oksidasi propilen menggunakan oksigen dari udara bebas. Denagn katalis

senyawa kompleks Metal Oxide (Mo12Bi15Ni2Co3Fe0,4Na0,2B0,2K0,08Si18). Reaksi terdiri dari

reaksi utama (persamaan (II.1)) dan reaksi samping (persamaan (II.2), (II.3), (II.4)).

C3H6 + O2 C3H4O + H2O (II.1)

konversi pembentukan Akrolein mencapai 98,7%. Reaktor yang digunakan berupa

Fixed Bed Multitube (US Patent No 4,837,360).

II.3. Tinjauan Termodinamika

Reaksi pembentukan akrolein adalah reaksi non isothermal non adiabatis,

yang ditunjukkan oleh panas pembentukannya pada tabel II-1.

Tabel II-1 Data termodinamika reaksi pembentukan akrolein

Reaksi HR 298 K (kJ/kmol)

G 298 K

(kJ/kmol) ln K Kondisi

Reaksi (II.1) -343187,64 -347275,03 91,01 non isothermal non adiabatis

Reaksi (II.2) -1583106,2 -1584227,7 346,21 non isothermal non adiabatis

Reaksi (II.3) -255319,94 -230039,17 66,82 non isothermal non adiabatis

Reaksi (II.4) -1926293,9 -1931502,7 66,82 non isothermal non adiabatis

Metal Oxide

Metal Oxide

Metal Oxide

HR bernilai negatif berarti reaksi eksotermis atau menghasilkan panas,

sedangkan G bernilai negatif maka reaksi dapat berlangsung.

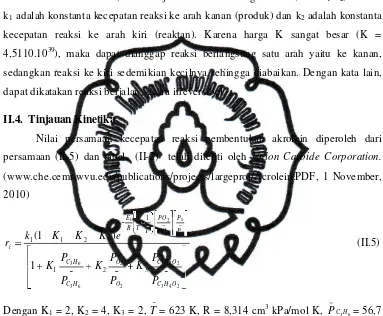

Pada reaksi utama, bila ditinjau dari kesetimbangan reaksi, K = k1/k2, dimana

k1 adalah konstanta kecepatan reaksi ke arah kanan (produk) dan k2 adalah konstanta

kecepatan reaksi ke arah kiri (reaktan). Karena harga K sangat besar (K =

4,5110.1039), maka dapat dianggap reaksi berlangsung satu arah yaitu ke kanan,

sedangkan reaksi ke kiri sedemikian kecilnya sehingga diabaikan. Dengan kata lain,

dapat dikatakan reaksi berjalan secara irreversibel.

II.4. Tinjauan Kinetika

Nilai persamaan kecepatan reaksi pembentukan akrolein diperoleh dari

persamaan (II-5) dan tabel (II-2) telah diteliti oleh Union Carbide Corporation.

(www.che.cemr.wvu.edu/publications/projects/largeproj/Acrolein.PDF, 1 November,

2010)

Tabel II-2 Data kecepatan reaksi

Reaksi (i) Energi akitvasi

commit to user

II.5. Langkah ProsesSecara garis besar proses pembuatan akrolein dari propilen dengan proses

oksidasi dibagi menjadi tiga tahap proses, yaitu tahap persiapan bahan baku, tahap

reaksi dan tahap pemisahan produk (lihat pada Gambar II-3).

Pada tahap persiapan bahan baku, propilen (C3H6) dari tangki penyimpanan

(T-01) pada fase gas dengan kondisi suhu 25 0C dan tekanan 1,03 MPa dinaikkan

suhunya menjadi 130 0Cdengan Heat Exchanger I (HE-01) menggunakan pemanas

produk keluaran Reaktor (R-01). Propilen kemudian diekspansi di Ekspander I (E-01)

sehingga tekanannya turun menjadi 0,203 MPa dan suhunya 76,35 0C, kemudian

diumpankan ke dalam Furnace (F-01) bersamaan dengan udara dan steam. Penyiapan

udara diambil dari udara bebas pada suhu kamar dan tekanan 0,101 MPa. Udara

ditekan menggunakan kompresor I (CO-01) sampai tekanan 0,203 MPa dan suhunya

95,9 oC. Steam dalam proses ini berguna sebagai diluen bagi campuran

propilen-udara yang bersifat eksplosif dan mudah terbakar, sehingga diperoleh propilen-

propilen-udara-steam berada di luar daerah eksplosifnya. Penyediaan steam dilakukan oleh unit

utilitas dengan kondisi suhu 130 oC dan tekanan 0,203 MPa. Ketiga arus bahan baku

ini kemudian dipanaskan lebih lanjut dalam Furnace (F-01) sampai mencapai suhu

operasi reaktor 310 oC dan selanjutnya diumpankan masuk ke dalam Reaktor (R-01).

Propilen dioksidasi dengan udara dalam Reaktor (R-01) untuk menghasilkan

akrolein dengan konversi 98,7%. Produk samping yang dihasilkan adalah asam

akrilat, karbon dioksida, dan air. Reaktor yang digunakan adalah jenis fixed bed

multitube yang beroperasi secara non isotermal non adiabatis. Tube (pipa reaksi)

berisi katalis metal oksida, yakni campuran molibdenum, bismut, nikel, kobalt, besi,

natrium, boron, kalium, dan silika. Reaktan diumpankan dari puncak reaktor dan

keluar dibagian bawah bersifat eksotermis, sehingga diperlukan pendingin untuk

menjaga suhu reaksi relatif konstan. Pendingin yang digunakan adalah Dowtherm G

yang dialirkan didalam shell reaktor. Profil suhu di dalam reaktor adalah 310 oC pada

puncak reaktor dan pada bagian bawah reaktor 325,78 oC untuk dimanfaatkan sebagai

dengan arus umpan reaktor. Dowtherm G keluar reaktor kemudian didinginkan

dengan Heat Exchanger II (HE-02) agar dapat dipergunakan kembali.

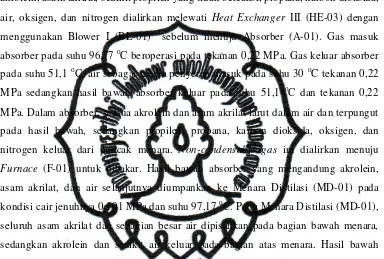

Pada tahap pemisahan produk yaitu gas hasil bawah reaktor yang terdiri atas

akrolein, asam akrilat, sedikit propilen yang tidak bereaksi, propana, karbon dioksida,

air, oksigen, dan nitrogen dialirkan melewati Heat Exchanger III (HE-03) dengan

menggunakan Blower I (BL-01) sebelum menuju Absorber (A-01). Gas masuk

absorber pada suhu 96,77 oC beroperasi pada tekanan 0,22 MPa. Gas keluar absorber

pada suhu 51,1 oC, air sebagai media penyerap masuk pada suhu 30 oC tekanan 0,22

MPa sedangkan hasil bawah absorber keluar pada suhu 51,1 oC dan tekanan 0,22

MPa. Dalam absorber, semua akrolein dan asam akrilat larut dalam air dan terpungut

pada hasil bawah, sedangkan propilen, propana, karbon dioksida, oksigen, dan

nitrogen keluar dari puncak menara. Non-condensable gas ini dialirkan menuju

Furnace (F-01) untuk dibakar. Hasil bawah absorber yang mengandung akrolein,

asam akrilat, dan air selanjutnya diumpankan ke Menara Distilasi (MD-01) pada

kondisi cair jenuhnya 0,101 MPa dan suhu 97,17 oC. Pada Menara Distilasi (MD-01),

seluruh asam akrilat dan sebagian besar air dipisahkan pada bagian bawah menara,

sedangkan akrolein dan sedikit air keluar pada bagian atas menara. Hasil bawah

Menara Distilasi (MD-01) pada suhu 100,02 oC dialirkan ke unit pengolahan limbah.

Hasil atas Menara Distilasi (MD-01) pada suhu 57,53 oC dialirkan ke Mixer

(M-01) untuk dicampur dengan hidroquinon. Hidroquinon sebanyak 0,2% berat

berfungsi sebagai inhibitor, untuk mencegah terjadinya polimerisasi akrolein saat

penyimpanan. Selanjutnya keluaran dari Mixer (M-01) didinginkan suhunya dalam

Heat Exchanger V (HE-05) sampai 30 oC kemudian dialirkan ke tangki penyimpanan

produk akrolein (T-02).

II.6. Neraca Massa

Tabel II-3 Neraca Massa pada Reaktor (R-01)

INPUT OUTPUT

commit to user

N2 84,34 2.362,69 N2 84,34 2.362,69

O2 22,42 717,43 O2 5,04 161,43

CO2 0,00 0,00 CO2 5,30 233,47

C3H6 12,75 536,44 C3H6 2,45 103,00

C3H8 0,06 2,82 C3H8 0,06 2,82

H2O 39,84 717,66 C3H4O 6,76 378,99

H2O 53,67 966,93

C3H4O2 1,77 127,69

TOTAL 159,41 4.337,05 TOTAL 159,41 4.337,05

Tabel II-4 Neraca Massa pada Absorber (A-01)

INPUT OUTPUT

Komponen kmol/jam kg/jam Komponen kmol/jam kg/jam

Dari Reaktor (R-01) Fase gas (ke stack)

N2 84,34 2.362,69 N2 84,34 2.362,69

O2 5,04 161,43 O2 5,04 161,43

CO2 5,30 233,47 CO2 5,30 233,47

C3H6 2,45 103,00 C3H6 2,45 103,00

C3H8 0,06 2,82 C3H8 0,06 2,82

C3H4O 6,76 378,99

H2O 53,67 966,93

C3H4O2 1,77 127,69

Sub Total 159,41 4.337,04 Sub Total 97,20 2.863,42

Air Penyerap Bottom Ke MD-01

H2O 114,90 2.069,84 C3H4O 6,76 378,99

H2O 168,57 3.036,77

C3H4O2 1,77 127,69

Sub Total 177,10 3.543,46

Tabel II-5 Neraca Massa pada Menara Distilasi (MD-01)

INPUT OUTPUT

Komponen kmol/jam kg/jam Komponen kmol/jam kg/jam

Dari Bottom Absorber (A-01) Distilat (ke Mixer I, M-01)

C3H4O 6,76 378,99 C3H4O 6,56 367,62

H2O 168,57 3.036,77 H2O 0,20 3,65

C3H4O2 1,77 127,69 C3H4O2 0,00 0,00

Sub Total 6,76 371,28

Bottom (ke waste treatment)

C3H4O 0,20 11,37

H2O 168,37 3.033,12

C3H4O2 1,77 127,69

Sub Total 170,34 3.172,18

TOTAL 177,10 3.543,46 TOTAL 177,10 3.543,46

Tabel II-6 Neraca Massa pada Mixer (M-01)

INPUT OUTPUT

Komponen kmol/jam kg/jam Komponen kmol/jam kg/jam

Dari Menara Distilasi I (MD-01) Ke Tangki Produk (T-02)

C3H4O 6,56 367,62 C3H4O 6,56 367,62

H2O 0,20 3,65 H2O 0,20 3,65

C3H4O2 0,00 0,00 C3H4O2 1,65E-07 0,00

Sub Total 6,76 371,28 C6H4(OH)2

0,02 7,51

Penambahan hidroquinon

C6H4(OH)2 0,02 7,51

commit to user

Tabel II-7 Neraca Massa Keseluruhan (Overall)

INPUT OUTPUT

Keterangan Komponen Kg/jam Keterangan Komponen Kg/jam

Bahan Baku N2 2.362,69

Gas keluar

di stack

N2 3.579,49

O2 717,43 O2 73,88

C3H6 536,44 CO2 652,78

C3H8 2,82 H2O 165,01

H2O(Steam) 717,66

UPL

C3H4O 11,37

Penyerap di

absorber H2O 2.069,84

H2O 3.033,12

C3H4O2 127,69

Hidroquinon C6H4(OH)2 7,51

Produk

H2O 367,62

Sulfur S 0,25 C3H4O 3,65

Sulfat

Dioksida SO2 0,00 C6H4(OH)2 7,51

Karbon C 25,97

Hidrogen H2 3,12

II.7. Neraca Panas

Tabel II-8 Neraca Panas pada Heat Exchanger I (HE-01)

INPUT OUTPUT

Komponen kJ/jam Komponen kJ/jam

Panas dibawa propilen Panas dibawa propilen

C3H6 3.275,370 C3H6 95.464,241

C3H8 18,904 C3H8 558,079

Sub Total 3.294,273 Sub Total 96.022,320

Panas dibawa produk reaktor Panas dibawa produk reaktor

N2 748.783,675 C3H6 706.231,782

O2 45.838,619 H2O 43.232,010

CO2 68.191,832 N2 64.064,249

C3H6 60.950,767 O2 56.948,744

C3H8 1.885,434 C3H4O 1.759,623

C3H4O 112.631,784 C3H4O2 109.106,048

H2O 558.749,572 CO2 526.620,316

C3H4O2 54.988,131 C3H8 51.328,996

Sub Total 1.652.019,815 Sub Total 1.559.291,768

commit to user

Tabel II-9 Neraca Panas pada Furnace (F-01)

INPUT OUTPUT

Komponen kJ/jam Komponen kJ/jam

Panas Umpan Furnace (F-01) Panas Keluar Furnace (F-01)

N2 140.686,00 N2 708.686,56

O2 37.958,10 O2 192.793,26

H2O 89.726,01 H2O 482.835,24

C3H6 49.833,56 C3H6 297.748,62

C3H8 289,83 C3H8 1.766,47

Sub Total 318.493,50 Sub Total 1.683.830,15

Panas dibawa

bahan bakar 268,056 Panas dibawa gas buang

Udara Pembakaran N2 48.3208,46

N2 176.382,46 O2 9.262,57

O2 54.287,22 CO2 84.436,05

Sub Total 54.287,22 H2O 41.808,73

Panas Pembakaran 1.716.538,37 SO2 46,26

Gas dari absorber (A-01) Sub Total 618.762,07

N2 58.186,15 Panas yang hilang 34.330,77

O2 3.525,85

H2O 4.882,51

C3H6 3.834,76

C3H8 115,69

Sub Total 70.744,96

Tabel II-10 Neraca Panas pada Reaktor (R-01)

INPUT OUTPUT

Komponen kJ/jam Komponen kJ/jam

Panas Umpan Reaktor (R-01) Panas Produk Reaktor (R-01)

N2 709.021,37 N2 749.153,33

O2 195.383,86 O2 46.506,62

C3H6 308.260,02 CO2 120.498,14

C3H8 1.824,13 C3H6 63.254,04

H2O 394.157,54 C3H8 1.951,17

Sub Total 1.608.646,92 C3H4O 179.285,55

Panas Reaksi 95.297,88 H2O 561.711,91

Panas yang diserap

downterm G 73.163,52 C3H4O2 54.747,28

commit to user

Tabel II-11 Neraca Panas pada Absorber (A-01)

INPUT OUTPUT

Komponen kJ/jam Komponen kJ/jam

Panas Umpan Absorber (A-01) Panas Gas keluar Absorber (A-01)

N2 176.704,52 N2 58559,75

O2 10.776,29 O2 3558,07

CO2 18.285,25 CO2 5687,23

C3H6 12.317,18 C3H6 3893,63

C3H8 373,46 C3H8 117,41

C3H4O 34.225,10

H2O 130.646,63

C3H4O2 10.844,61

Sub Total 394.173,03 Sub Total 71816,09

Panas air penyerap Panas Cairan keluar Absorber (A-01)

H2O 50.774,69 C3H4O 19835,39

H2O 347534,40

C3H4O2 5190,84

Sub Total 372560,63

Tabel II-12 Neraca Panas pada Menara Distilasi I (MD-01)

INPUT OUTPUT

Komponen kJ/jam Komponen kJ/jam

Panas Umpan Panas Distilat

C3H4O 62.136,67 C3H4O 13.182,53

H2O 463.338,86 H2O 223,26

C3H4O2 15.650,26 C3H4O2 0,00

Panas Reboiler 1.119.913,24 Panas Bottom

C3H4O 945,66

H2O 482.195,83

C3H4O2 11.388,28

Panas kondensor 1.116.467

TOTAL 1.624.402,74 TOTAL 1.624.402,74

Tabel II-13 Neraca Panas pada Heat Exchanger II (HE-02)

INPUT OUTPUT

Komponen kJ/jam Komponen kJ/jam

Dowtherm G 263.758,68 Dowtherm G 313,92

Pendingin 263.758,68 Pendingin 527.203,45

commit to user

Tabel II-14 Neraca Panas pada Heat Exchanger III (HE-03)

INPUT OUTPUT

Komponen kJ/jam Komponen kJ/jam

Pendingin Dowtherm G 8.056,83 Pendingin Dowtherm G 1.270.753,52

Panas dibawa produk reaktor

N2 747.037,95 N2 176.314,36

O2 45.732,81 O2 10.713,22

CO2 68.106,12 CO2 15.058,30

C3H6 60.789,43 C3H6 12.152,75

C3H8 1.880,35 C3H8 368,73

C3H4O 112.609,16 C3H4O 30.090,02

H2O 557.435,09 H2O 130.195,02

C3H4O2 54.836,58 C3H4O2 10.838,41

Sub total 1.648.427,50 Sub total 385.730,81

TOTAL 1.656.484,33 TOTAL 1.656.484,33

Tabel II-15 Neraca Panas pada Heat Exchanger IV (HE-04)

INPUT OUTPUT

Komponen kJ/jam Komponen kJ/jam

Pemanas (Steam) 768.326,74 Pemanas (Steam) 363.058,71

C3H4O 41.799,83 C3H4O 63.391,37

H2O 716.225,69 H2O 1.094.260,77

C3H4O2 10.301,21 C3H4O2 15.942,62

TOTAL 1.536.653,48 TOTAL 1.536.653,48

Tabel II-16 Neraca Panas pada Heat Exchanger V (HE-05)

INPUT OUTPUT

Pendingin air 65.049,54 Pendingin air 187.348,64

C3H4O 329,03 C3H4O 123,14

H2O 192.531,34 H2O 72.240,75

C3H4O2 2.889,30 C3H4O2 1.086,69

TOTAL 260.799,22 TOTAL 260.799,22

Tabel II-17 Neraca Panas Keseluruhan (Overall)

No. Komponen INPUT

(kJ/jam)

OUTPUT

(kJ/jam)

1. Arus 1 4.030,40

2. Arus 2 220.735,22

3. Arus 3 141.594,50

4 Solar 267,86

5 Udara di furnace 230.669,68

6. Air (Ab) 50.774,69

7. Q reaksi 95.297,58

8. HE-04 768.326,74

9. Q RE-01 33.672.583,82

10. Mixer 13,77

1. CD-01 33.494.430,34

2. HE-01 96.022,32

3. HE-02 263.758,68

4. HE-03 923.546,66

5. HE-05 195.749,68

6. Q loss Furnace 34.330,32

7. Q loss MD 166.890,79

8. Stack furnace 9.565,47

II.6. Tata Letak Pabrik dan Peralatan

Tata letak pabrik adalah tempat kedudukan dari seluruh bagian pabrik,

meliputi : tempat kerja alat, tempat kerja karyawan, tempat penyimpanan barang,

tempat penyediaan sarana utilitas, dan sarana lain bagi pabrik. Beberapa faktor perlu

diperhatikan dalam penentuan tata letak pabrik, antara lain adalah pertimbangan

ekonomis (biaya konstruksi dan operasi), kebutuhan proses, pemeliharaan

keselamatan, perluasan di masa mendatang.

Bangunan pabrik meliputi area proses, area tempat penyimpanan bahan baku

dan produk, area utilitas, bengkel mekanik untuk pemeliharaan, gudang untuk

pemeliharaan dan plant supplies, ruang control, laboratorium untuk pengendalian

mutu dan pengembangan, unit pemadam kebakaran, kantor administrasi, kantin,

poliklinik, tempat ibadah, area parkir, taman dan sarana olah raga bagi para pegawai.

Pengaturan letak peralatan proses pabrik harus dirancang seefisien mungkin.

Beberapa pertimbangan perlu diperhatikan yaitu ekonomi, kebutuhan proses, operasi,

perawatan, keamanan, perluasan dan pengembangan pabrik. Peletakan alat–alat

proses harus sebaik mungkin sehingga memberikan biaya kontruksi dengan operasi

minimal. Biaya kontruksi dapat diminimalkan dengan mengatur letak alat sehingga

menghasilkan pemipaan terpendek dan membutuhkan bahan kontruksi paling sedikit.

Peletakan alat harus memberikan ruangan cukup bagi masing–masing alat agar dapat

beroperasi dengan baik, dengan distribusi utilitas mudah. Peralatan membutuhkan

perhatian lebih dari operator harus diletakkan dekat control room. Valve, tempat

pengambilan sampel, dan instrumen harus diletakkan pada ketinggian tertentu

sehingga mudah dijangkau oleh operator. Peletakan alat proses harus memperhatikan

ruangan untuk perawatan. Misalnya pada Heat Exchanger memerlukan cukup

ruangan untuk pembersihan tube. Peletakan alat–alat proses harus sebaik mungkin,

agar jika terjadi kebakaran tidak ada pekerja terperangkap di dalamnya serta mudah

dijangkau oleh kendaraan atau alat pemadam kebakaran.

Susunan tata letak pabrik harus sangat diperhatikan sehingga memungkinkan

commit to user

sangat mendukung kelancaran didalam proses produksi pabrik yang dirancang. Sketsa

tata letak pabrik dapat dilihat pada Gambar II-4 dan gambar tata letak peralatan

proses dapat dilihat pada Gambar II-5.

T-01 R A-01 MD T-02

Gambar II-5 Tata Letak Peralatan Proses Keterangan : A-01 = Absorber MD = Menara distilasi R = Reaktor

T-01 = Tangki propilen T-02 = Tangki akrolein

commit to user

BAB IIISPESIFIKASI ALAT PROSES

Spesifikasi alat proses utama terdiri dari reaktor, absorber, dan menara

distilasi. Reaktor mempunyai tugas mereaksikan bahan baku propilen, steam dan

udara dengan katalis senyawa metal oksides menjadi produk akrolein. Hasil keluaran

reaktor kemudian diproses dalam absorber dengan media penyerap air untuk

penyerapan akrolein dan asam akrilat. Menara distilasi menggunakan tipe plate

kolom. Hasil keluaran menara distilasi adalah produk akrolein dengan kemurnian

97% dengan pengotor air 0,96% dan hidroquenon 2,04%. Selain fungsi

masing-masing alat tersebut akan disebutkan spesifikasi lain seperti jumlah, volume, kondisi

operasi, bahan kontruksi, dan dimensi alat. Hal tersebut dapat dilihat pada Tabel III-1,

selain dari alat proses pada bab ini dapat pula dilihat spesifikasi tangki penyimpanan

bahan baku dan tangki penyimpanan produk pada Tabel III-2. Spesifikasi alat

penukar panas (heat exchanger) dapat dilihat pada Tabel III-3 dan spesifikasi

pompa dapat dilihat pada Tabel III-4.

Spesifikasi alat proses pendukung terdiri dari kompresor, furnace, blower,

reboiler, mixer. Kompresor berfungsi sebagai alat penekan udara pada udara bahan

baku. Sebelum bahan baku direaksikan di dalam reaktor, terlebih dahulu dipanaskan

di dalam furnace untuk memenuhi kondisi operasi. Blower bertujuan untuk

mengalirkan gas keluaran reaktor sebelum masuk ke absorber. Reboiler berfungsi

untuk menguapkan sebagian hasil bawah menara distilasi. Mixer mempunyai peranan

dalam mencampurkan hasil atas MD-01 yang sudah dicairkan dengan hidroquinon.

Tabel III-1 Spesifikasi Reaktor

Nama alat Reaktor

Kode R-01

Fungsi Mereaksikan propilen dengan steam dan

oksigen sehingga menghasilkan produk

akrolein

Tipe/jenis Fixed Bed Multitube Reactor

Jumlah 1

Volume, m3 4,68

Kondisi Operasi :

P, MPa 0,203

T, oC 310 – 350

t, detik 1,85

Bahan kontruksi high alloy steel SA 167 grade 3

Dimensi :

Diameter dalam, m 2,29

Tinggi, m 2,08

Tinggi head, in 18,54

Tebal shell, in 0,375

Tebal head, in 0,375

Katalis/packing Metal Oxide

Bentuk Bola

Umur aktif, tahun 5

commit to user

Tabel III-2 Spesifikasi Alat Pemisah

Nama alat Absorber Menara Distilasi

Kode AB-01 MD-01

Fungsi Menyerap C3H4O dan C3H4O2

dari aliran gas hasil reaktor

Menghasilkan produk

akrolein 97%

Tipe/jenis Packing bed plate dengan sieve tray

Jumlah 1 1

Volume, m3 11,79 6,28

Kondisi Operasi :

P, MPa 0,222 0,101

T, oC 51,1 atas = 57,65

bawah = 100,17

Bahan kontruksi Alloy (Nickel-Chromium-iron)

SB 186 Carbon steel SA 285 C

Dimensi :

Diameter dalam, m 0,88 2,29

Tinggi, m 19,30 21,93

Tinggi head, in 0,24 16,76

Tebal shell, in 0,31 0,375

Tebal head, in 0,14 0,375

Bahan isolasi diatomae earth -

Tebal isolasi, cm 57,48 -

acking Intalox Saddle -

Jenis Keramik Sieve tray

Tabel III-3 Spesifikasi Tangki Penyimpan Bahan Baku Dan Produk

Nama alat Tangki propilen Tangki akrolein

Kode T-01 T-02

Fungsi

Menyimpan bahan baku propilen

selama 1 hari(tangki utama) dan

3 hari (tangki cadangan)

Menyimpan produk akrolein

selama 1 bulan.

Tipe / Jenis Tanki Spherical vessel Tangki silinder tegak, flat bottom, supporting cone roof

Jumlah 2 ( 1 cadangan) 1

Volume,m3 751,19 (tangki cadangan

1727,74) 393,6

Kondisi operasi :

P, MPa 1,013 (tangki cadangan 1,317) 0,101

T, oC 25 30

Bahan Kontruksi Carbon Steel SA 212 grade B Carbon steel SA 285 grade C

Dimensi :

Diameter , m 11,28 (tanki cadangan 14,89) 7,62

Tinggi, m - 9,14

Tinggi head, in - 54,72

commit to user

Tabel III-4 Spesifikasi Alat Penukar Panas (Heat Exchanger)

Nama Alat Heat Exchanger - 01 Heat Exchanger – 02

Tipe Double pipe Double pipe

Beban kerja, kJ/jam 92728,05 263.758,68

Luas transfer panas, ft2 33,01 10,44

Tube side Annulus Annulus

Fluida C3H6 dan C3H8 Pendingin keluar reaktor

Suhu operasi, oC(in/out) 25/130 325,65 / 35

Debit, kg/jam 539,27 221

OD tube, in 4 2,88

Panjang, ft 12 8,97

Material konstruksi Stainless Stell pipe Stainless Stell SA 167 type 316

1,53 0,000077

Shell side Inner pipe Inner pipe

fluida produk dari reaktor Dowtherm G

Suhu operasi, oC(in/out) 325,79 / 309,03 -5/42,72

Debit, kg/jam 4337,039 884,19

ID shell, in 3 1,38

Material konstruksi Stainless Stell pipe Stainless stell SA 167 type 316

1,1 0,00027

Lanjutan Tabel III-4

Tipe Double pipe Double pipe

Beban kerja, kJ/jam 923546,66 768326,74

Luas transfer panas, ft2 22,01 55,02

Tube side Annulus Annulus

Fluida Produk keluaran reaktor setelah lewat blower

Material konstruksi Stainless stell SA 167

type 316 Stainless stell SA 167 type 316

0,0006 1,21806E-08

Shell side Inner pipe Inner pipe

fluida Dowtherm G keluran absorber bawah

Suhu operasi, oC(in/out) -5/35 51,1/98,68

Debit, kg/jam 245,13 3543,45

ID shell, in 3,5 3,068

Material konstruksi Stainless stell SA 167

type 316 Stainless stell SA 167 type 316

7,88E-10 0,0196

commit to user

Lanjutan Tabel III-4

Nama Alat Heat Exchanger - 05 Condensor – 01

Kode HE-05 CD-01

Jumlah 1 1

Fungsi Medinginkan produk keluaran

mixer

Mengkondensasikan hasil atas Menara Distilasi (MD)

Tipe Shell-Tube Double pipe

Beban kerja, kJ/jam 195749,68 1.116.467

Luas transfer panas, ft2 6595,68 140,94

Tube side Fluida panas Annulus

Fluida Produk mixer Produk atas MD

Suhu operasi, oC(in/out) 57,5/30 57,53

Material konstruksi Stainless stell SA 167 type 316 Carbon Steel SA 283 grade C

5,028E-05 0,0001

Shell side Fluida dingin Inner pipe

fluida Air laut Air

Suhu operasi, oC(in/out) 27/43,92 30/45

Debit, kg/jam 2731,18 1185,98

ID shell, in 23,25 1,38

Baffle spacing, in 17,44 -

Pass 2 -

Material konstruksi Stainless stell SA 167 type 316 Carbon Steel SA 283 grade C

commit to user

Tabel III-6 Spesifikasi Alat Kondensor dan Reboiler

Nama Alat Kondensor Reboiler

Kode CO-01 RE-01

Jumlah 1 1

Fungsi Mengkondensasikan hasil atas

Menara Distilasi (MD)

Menguapkan sebagaian hasil bawah MD

Tipe Shell and Tube Kettle Reboiler

Beban kerja, kJ/jam 33.494.430 33.672.583,82

Luas transfer panas, ft2 3.883,68 2.956,93

Kondisi operasi :

Suhu masuk, oC 57,50 130

Suhu keluar, oC 37,50 100

Tekanan, MPa 1,1 0,2

Tube side Fluida panas Fluida panas

Fluida Hasil atas MD Air

Debit, kg/jam 3.172,18 15.491,55

OD tube, in 0,75 1

BWG 18 16

Layout Triangular pitch Triangular pitch

Pitch, in 1 1

Panjang, ft 80 16

Jumlah tube 420 706

Pass 4 2

Material konstruksi Stainless stell SA 167 type 316 Stainless stell SA 167 type 316

9 0,0086

Shell side Fluida dingin Fluida dingin

fluida Air Campuran hasil bawah MD

Suhu operasi, oC 30 / 45 100,02

Debit, kg/jam 534.140,91 371,28

ID shell, in 23,25 15,25

Baffle spacing, in 17,44 12

Pass 2 1

Material konstruksi Stainless stell SA 167 type 316 Stainless stell SA 167 type 316

Tabel III-7 Spesifikasi Mixer

Nama Alat Mixer

Kode M-01

Jumlah 1

Fungsi Mencampur hasil atas MD-01 dengan

hidroquinon

Tipe Silinder tegak dilengkapi pengaduk

Kondisi operasi :

Suhu, oC 30

Tekanan, MPa 0,1

Tinggi, m 1,61 (shell)

Diameter, m 1,24 (shell)

Tebal, in 0,25 (shell)

Jenis tutup head Thorisperical dished head

Tebal head, in 0,25

Tinggi head, m 0,15

Tipe pengaduk Flat blade turbine

Diameter pengaduk, in 8,5

Kecepatan pengaduk, RPM 90

commit to user

Tabel III-8 Spesifikasi Furnace

Nama Alat Furnace

Kode F-01

Jumlah 1

Fungsi Memanaskan umpan reaktor

(R-01) sampai suhu 310 oC

Tipe Furnace tipe box

Kondisi operasi :

Suhu masuk, oC 74,5

Suhu keluar, oC 310

Suhu flue gas keluar, oC 344,48

Panjang, m 4,88

Tinggi, m 0,91

Tinggi brigde wall, m 0,61

Lebar, m 1,52

Jumlah tube 2

Diameter, in 5

Jarak antar pusat, in 8,5

Panjang, ft 16

Bahan bakar Solar

Tabel III-9 Spesifikasi Alat Proses Pendukung

Nama Alat Kompresor Blower

Kode CO-01 BL-01

Jumlah 1 1

Fungsi

Menaikkan tekanan udara

proses dari 1 atm menjadi

2,2 atm untuk umpan

Debit/kapasitas, kg/jam 3.080,12 2.863,42

Tinggi, m 5,46 -

Diameter, m 3,64 -

Jarak antar pusat, in - 484.637,76

Panjang, ft - 3,07

Daya, Hp 1,28 16,92

commit to user

BAB IVUNIT PENDUKUNG PROSES

IV.1. Unit Pendukung Proses

Unit pendukung proses atau utilitas merupakan bagian penting untuk

penunjang proses produksi suatu pabrik. Utilitas di pabrik akrolein meliputi unit

pengadaaan air dan pendingin reaktor, unit penyediaan steam dan bahan bakar, unit

penyediaan udara instrument, unit pengadaan listrik dan unit pengolahan limbah.

Udara tekan pada kebutuhan instrumentasi pneumatic dan udara tekan di

bengkel dipenuhi oleh unit penyediaan udara instrument, sedangkan unit pengadaan

listrik berfungsi menyediakan listrik sebagai tenaga penggerak untuk peralatan

proses, keperluan pengolahan air, peralatan-peralatan elektronik atau listrik AC,

maupun untuk penerangan. Listrik disuplai dari PLN setempat dan dari generator

sebagai cadangan apabila listrik dari PLN mengalami gangguan. Untuk pengolahan

bahan buangan atau hasil samping reaksi dikerjakan di unit pengolahan limbah

dengan proses biodegradasi dengan menggunakan activated sludge.

IV.2. Unit Pengadaan Air dan Pendingin Reaktor

Unit ini berfungsi menyediaan dan pengolahan air meliputi air pendingin, air

umpan boiler, air penyerap di absorber, air konsumsi umum dan sanitasi, dan

pendingin reaktor. Air pendingin menggunakan air laut yang diperoleh tidak jauh dari

lokasi pabrik. Kebutuhan penggunaan air pendingin pada heat exchanger (HE-05)

dan kondensor (CD-01), sedangkan pendingin pada heat exchanger (HE-02, HE-03)

menggunakan Dowtherm G dapat dilihat pada Tabel IV-1.

Kebutuhan air umpan boiler dan air penyerap di absorber menggunakan air

tawar yang diperoleh dari air KTI (dapat dilihat pada Tabel IV-1). Hal yang perlu

diperhatikan dalam penanganan air umpan boiler adalah penyebab korosi. Karena air

mengandung larutan- larutan asam dan gas- gas yang terlarut. Kerak (scale forming)

karbonat dan silikat. Pembusaan (foaming) terjadi karena proses pemanasan

disebabkan adanya zat- zat organik maupun anorganik dan zat- zat yang tidak larut

dalam jumlah besar.

Air untuk keperluan konsumsi dan sanitasi juga merupakan air tawar/artesis.

Digunakan untuk memenuhi kebutuhan air minum, laboratorium, kantor, perumahan

dan pertamanan. Air konsumsi dan sanitasi harus memenuhi syarat, yaitu suhu di

bawah suhu udara luar, warna jernih, tidak berasa dan tidak berbau, tidak beracun,

tidak mengandung zat organik dan anorganik, dan tidak mengandung bakteri patogen.

Kebutuhan air ini dapat dilihat pada Tabel IV-1. Skema pengolahan air tawar/KTI

(dapat dilihat pada Gambar IV-1).

Pendingin yang digunakan pada reaktor adalah Dowtherm G berfungsi menjaga suhu

reaktor agar beroperasi pada suhu optimal. Kebutuhan Dowtherm G digunakan untuk

pendingin HE-02,HE-03 dan pendingin reaktor yaitu sebesar 1350,32 kg/jam.

Tabel IV-1 Kebutuhan air

No. Jenis keb utuhan Kebutuhan,

kg/jam

Laju alir,

m3/jam

Sumber air

1. Air pendingin ( HE-05, CD-01). 53.6872 ,10 536,87 Air laut

2. Air umpan boiler dan air penyerap di

absorber

23 .368,29 23,47

KTI

3. Air konsumsi dan sanitasi 1.336,91 1,34

commit to user

Gambar IV-1 Skema Unit Pengolahan Air KTI

IV.3. Unit Penyediaan Steam dan Bahan Bakar

Steam digunakan untuk pemenuhan kebutuhan pada heat exchanger, reboiler

dan steam untuk diluen. Untuk pemenuhan kebutuhan steam digunakan boiler,

kebutuhan steam dilebihkan 20% karena kemungkinan adanya kebocoran pada saat

pendistribusian. Boiler dipakai tipe water tube boiler dengan bahan bakar solar

karena bahan bakar mudah didapat, dan mudah dalam penyimpanan, spesifikasi

boiler dapat dilihat pada Tabel IV-2, kebutuhan steam dan bahan bakar solar dapat

Tabel IV-2 Spesifikasi boiler

Spesifikasi Keterangan

Tipe Boiler pip a air

Jumlah 1 buah

Kapasitas, kg/jam 5.885,83

Heating surface, ft2 5.199,95

Q, Btu/jam 14.505.856,61

Rate of steam, lb/jam 12.976,02

Tekanan steam, psi 39,69

Bahan b akar Solar

Tabel IV-3 Kebutuhan steam dan solar

Spesifikasi Steam (RE-01 , HE-04 dan bahan baku) Solar

Kebutuhan spesifik 56,23 kg/produk 45 ,06 L/produk

Rapat massa, kg/m3 1.000 817,92

Heating Value, Btu/m3 -- 18 .800

Specific gravity -- 0,82

Suhu,° C 130 --

Tekanan, MPa 0,2 --

IV.4. Unit Penyediaan Udara Instrumentasi

Kebutuhan udara tekan untuk perancangan pabrik akrolein diperkirakan

sebesar 100 m3/jam, suhu 30 °C, 0,1 MPa. Penyediaan udara tekan menggunakan

kompresor yang dilengkapi dryer berisi silica gel untuk penyerapan kandungan air

sampai diperoleh kandungan air maksimal 84 ppm. Sedangkan untuk udara proses

pada prarancangan pabrik akrolein dibutuhkan 12,32 kg/produk. Spesifikasi alat

commit to user

Tabel IV-4 Spesifikasi alat pengadaan udara proses dan udara tekan

Spesifikasi Udara proses Udara tekan

Tipe

Sentrifugal Tubo Blower dengan penggerak motor

listrik

Single Stage Reciprocating Compresor

Jumlah 2 buah 1 buah

Suhu udara, °C 30 30

Suhu keluar, oC 95,9 -

Tekanan, MPa 0,22 0,69

Laju, m3/jam - 100

Kebutuhan, kg/produk 12,32 -

Tekanan suction, MPa 0,10 -

Tekanan discharge, MPa 0,20 -

Efisiensi 80% 80%

Daya, Hp 1,28 6,38

IV.5. Unit Pembangkit dan Pendistribusian Listrik

Kebutuhan tenaga listrik dipenuhi oleh PLN dan generator pabrik, hal ini

bertujuan agar pasokan tenaga listrik dapat berlangsung kontinyu meskipun ada

gangguan pasokan dari PLN. Generator digunakan arus bolak-balik dengan

pertimbangan tenaga listrik cukup besar, tegangan dapat dinaikkan atau diturunkan

sesuai kebutuhan menggunakan transformer. Kebutuhan listrik di pabrik ini meliputi

keperluan proses, utilitas, rumah tangga, laboratorium, perkantoran dengan jumlah

total kebutuhan 462,85 kW dan kebutuhan spesifik sebesar 1,222 kWh/kg produk.