BAB 2

TINJAUAN PUSTAKA

2.1. Karet Alam

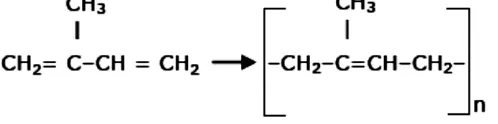

Karet alam adalah polimer isoprene (C5H8) yang mempunyai bobot molekul yang besar. Susunannya adalah –CH-C(CH3)=CH-CH2-. Karet Hevea yang diperoleh dari pohon Hevea Brasiliensis adalah bentuk ilmiah dari 1,4-poliisoprena. Karet jenis ini memiliki ikatan ganda lebih dari 98 % dalam konfigurasi cis nya yang penting bagi kelenturan atau elastisitas poliisoprena. Lebih dari 90 % cis - 1,4 poliisoprena digunakan dalam industri karet Hevea (Tarachiwin, 2005). Karet alam adalah suatu senyawa hidrokarbon (C dan H) yang merupakan makromolekul isoprena yang bergabung membentuk poliisoprena. Tanaman karet (Hevea Brasiliensis) yang asalnya dari Brazil, Amerika Selatan, tumbuh secara liar di lembah-lembah Amazon (Setyamijaja, 1993). Berikut ini struktur kimia karet alam (cis – 1,4 poliisoprena) dalam karet Hevea :

Gambar 2.1. Struktur kimia cis– 1,4 poliisoprena (Sridee, J. 2006)

Proses polimerisasi susunan isoprena akan menghasilkan polimer dengan struktur ikatan kimia yang berbeda. Proses polimerisasi isoprena diperlihatkan pada Gambar 2.2.

Adapun taksonomi tanaman karet ialah tersusun sebagai berikut :

Divisi : Spermatophyta

Subdivisi : Angiospermae

Kelas : Dicotyledonae

Ordo : Euphorbiales

Famili : Euphorbiaceae

Genus : Hevea

Spesies : Havea brasiliensis

(Chairil Anwar, 2001)

Berdasarkan reaksi lateks karet alam dengan berbagai perlakuan kimia dan cara fisika berdasarkan strukturnya telah menunjukkan struktur dari partikel lateks karet alam berikut ini :

Gambar 2.3. Struktur Partikel Lateks (Blackley, D.C. 1966)

2.1.1. Sejarah Karet

Sejarah karet dunia diawali sejak pertama kali ditemukan sebagai tanaman yang tumbuh secara liar sampai dijadikan tanaman perkebunan secara besar-besaran, karet memiliki sejarah yang cukup panjang. Apalagi setelah ditemukan beberapa cara pengolahan dan pembuatan barang dari bahan baku karet, maka ikut berkembang pula industri yang mengolah getah karet menjadi bahan yang berguna untuk kehidupan manusia. Pada tahun 1493, Michele de Cuneo melakukan

Lapisan protein

pelayaran ekspedisi ke Benua Amerika yang dahulu dikenal sebagai “Benua Baru”. Dalam perjalanan ini ditemukan sejenis pohon yang mengandung getah. Pohon-pohon itu hidup secara liar di hutan-hutan pedalaman Amerika yang lebat. Orang-orang Amerika asli mengambil getah dari tanaman tersebut dengan cara menebangnya. Getah yang didapat kemudian dijadikan bola yang dapat dipantul-pantulkan. Bola ini disukai penduduk asli sebagai alat permainan. Penduduk Indian Amerika juga membuat alas kaki dan tempat air dari getah tersebut.

Pengenalan bahan baku karet ini kemudian berlanjut didaerah Seville pada tahun 1524. Raja Charles V memperkenalkan permainan tenis yang menggunakan bola karet sebagai permainan dari “Dunia Baru” dengan mengundang beberapa pejabat Negara tetangga. Salah seorang diplomat Italia, Andrea Navagioro ikut menyaksikan. Dalam bukunya yang ditulis dan diterbitkan di Daratan Eropa, Andrea Navagioro menggambarkan bola dari bahan karet sebagai bahan yang bening dan lentur. Beranjak dari sini, karet mulai menarik perhatian banyak ahli untuk diteliti.

Tanaman karet sendiri mulai dikenal di Indonesia sejak zaman penjajahan Belanda. Awalnya, karet ditanam di Kebun Raya Bogor sebagai tanaman baru untuk dikoleksi. Selanjutnya, karet dikembangkan menjadi tanaman perkebunan dan tersebar dibeberapa daerah. Ternyata pertumbuhan tanaman karet sangat memuaskan sehingga mulai dibudidayakan di perkebunan-perkebunan. Dan sejak saat itu tanaman karet ditanam secara besar-besaran dan mengalami perluasan yang sangat cepat (Setyamidjaja, 1993).

2.1.2. Sifat -Sifat Karet Alam

Viskositasnya harus rendah.

Ketahanan oksidasinya harus tinggi.

Sifat-sifat pematangannya harus cepat matang.

Kadar zat tambahan dan kotoran harus serendah mungkin (Kartowardoyo, 1980)

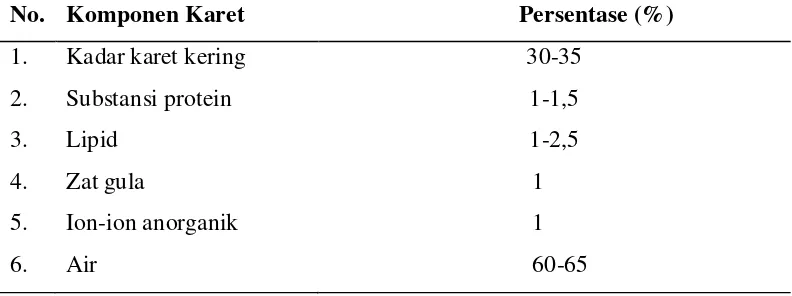

Pada umumnya semakin tinggi BM hidrokarbon karet, semakin panjang rantai molekul dan semakin tinggi tahanan terhadap aliran, dengan kata lain karetnya lebih kental dan keras. Ikatan C-C di dalam rantai polimer karet dapat berubah sudut ikatannya karena pengaruh fisik dari luar. Molekul-molekul yang panjang di alam pada umumnya tidak lurus tetapi melingkar seperti spiral. Hal ini memberikan sifat fleksibel, dapat ditarik (pada batas-batas tertentu) atau ditekan dan sifat lentur (Mark, J.E. and Burak Erman. 2005). Adapun komposisi karet alam segar terdapat pada tabel 2.1.

Tabel 2.1. Komposisi karet alam segar

No. Komponen Karet Persentase (%)

1. Kadar karet kering 30-35

2. Substansi protein 1-1,5

3. Lipid 1-2,5

4. Zat gula 1 5. Ion-ion anorganik 1

6. Air 60-65

(Liyanage, 1999)

2.1.3. Pengolahan Karet Alam

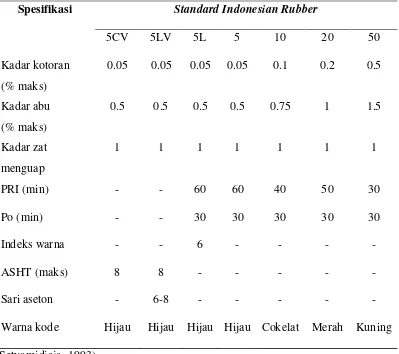

Jenis dan mutu karet ekspor Indonesia yaitu terdiri atas 83% karet spesifikasi teknis, 13 % RSS, 3 % lateks pekat dan 1 % brown crepe serta jenis-jenis lainnya (Nurdin, et al. 2004). Karet jenis-jenis SIR-10 merupakan karet alam yang kualitasnya lebih baik dibanding karet SIR-20 dimana memiliki kandungan zat pengotor dan zat abu lebih kecil dibanding SIR-20 masing-masing yaitu 0,1 % (b/b) dan 0,75 % (b/b) dengan warna cokelat sehingga kualitas dan mutunya lebih baik dan dalam skala penelitian akan dihasilkan bahan polimer yang lebih baik dibanding SIR-20. Berikut ini tabel 2.2. yang memperlihatkan skema Standard Indonesia Rubber (Setyamidjaja, 1993).

Tabel 2.2. Skema Karet Standar Indonesia (SIR)

Spesifikasi Standard Indonesian Rubber

5CV 5LV 5L 5 10 20 50

Kadar kotoran (% maks)

0.05 0.05 0.05 0.05 0.1 0.2 0.5

Kadar abu (% maks)

0.5 0.5 0.5 0.5 0.75 1 1.5

Kadar zat menguap

1 1 1 1 1 1 1

PRI (min) - - 60 60 40 50 30

Po (min) - - 30 30 30 30 30

Indeks warna - - 6 - - - -

ASHT (maks) 8 8 - - - - -

Sari aseton - 6-8 - - - - -

Warna kode Hijau Hijau Hijau Hijau Cokelat Merah Kuning

2.1.4. Proses Pembuatan Karet

Proses pembuatan karet pada umumnya diikuti dengan proses vulkanisasi, yaitu penambahan sulfur dengan tujuan untuk memperbaiki sifat sifat mekanisnya. Setelah campuran karet di bentuk, maka perlu divulkanisasi, selama proses vulkanisasi akan terjadi perubahan, rantai molekul karet yang panjang akan saling berikatan silang melalui reaksi dengan vulkanisator sehingga karet akan menjadi kuat. Karet tidak lengket dan lebih tahan terhadap kerusakan yang disebabkan oleh panas, ozon, cuaca dan sebagainya. Pada proses vulkanisasi, suhu dan waktu pemasakan harus selalu dikontrol dengan baik. Hal ini sangat penting karena untuk tiap kompon terdapat satu daerah suhu dan waktu dimana barang karet akan memiliki sifat-sifat fisika yang optimum.

Tujuan penambahan 30-40% sulfur akan memperbanyak jumlah ikaitan silang (cross link) antara rantai molekulnya yang akan berpengaruh terhadap sifat-sifat dan perilaku karet alam. Karet alam dengan jumlah ikaitan silang sedikit akan bersifat relatif lebih lunak dan fleksibel dari pada karet alam dengan jumlah ikaitan silang lebih banyak (Rahmat Saptono, 2008).

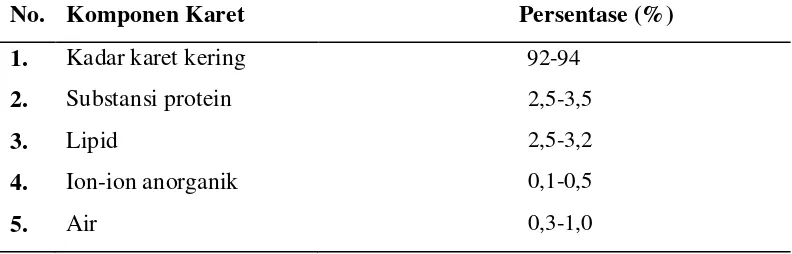

2.2. Lateks Pekat

Pada umumnya, pengolahan lateks pekat di Indonesia menggunakan cara pemusingan (sentrifuse) karena kapasitasnya tinggi dan pemeliharaannya lebih mudah. Lateks kebun dengan kadar karet kering (KKK) 28-35 % dipusingkan pada kecepatan 5000-7000 rpm, sehingga pada bagian atas alat akan diperoleh lateks pekat dengan kadar karet kering (KKK) 60 % dan berat jenis 0,94, sedangkan di bagian bawah akan dihasilkan skim yang masih mengandung 4-8 % karet dengan berat jenis 1,02 (Goutara, 1985). Berikut tabel 2.3. yang memaparkan komposisi lateks pekat.

Tabel 2.3. Komposisi Lateks Pekat

No. Komponen Karet Persentase (%)

1. Kadar karet kering 92-94

2. Substansi protein 2,5-3,5

3. Lipid 2,5-3,2

4. Ion-ion anorganik 0,1-0,5

5. Air 0,3-1,0

(Surya, I. 2006)

2.3. Kompon Karet

Proses kompon karet mulai terbentuk tahun 1839 ketika Charles Goodyear membuat campuran bahan karet berupa kompon karet ( karet 25; sulfur 5; timbal putih 7) yang dipanaskan dalam suatu media kompor panas dan saat itu berkembanglah dan menghasilkan sampai 1000 produk yang dapat dibuat dari penemuannya (Yam Kok Peng, 2007).

Gambar 2.4. Kompon karet (http://www.industrikaret.com)

Dalam bentuk kompon, karet alam sangat mudah dilengketkan satu sama lain sehingga sangat disukai. Pembuatan dan pembentukan kompon karet merupakan tahap awal dari produksi barang jadi karet. Pembuatan kompon dilakukan dengan cara pencampuran karet dengan bahan kimia sesuai dengan formulasi yang dibutuhkan di dalam mesin pencampur dan pembentukan dilakukan di dalam mesin pembentuk setelah dilunakkan. Adapun sistem vulkanisasi dari kompon (vulcanizing system of the coumpond) adalah campuran bahan pengaktif, bahan pemercepat dan belerang (S) disebut (Frida, E. 2011).

2.3.1. Ban

Ban adalah material komposit yang biasanya dari karet alam yang tersusun atas tiga komponen utama yaitu karet, baja, dan serat. Dan biasanya digunakan untuk ban truk dan ban mobil penumpang. Untuk menggiling ban menjadi serbuk karet dilakukan dengan proses cryogenic grinding. Karet memberikan kontribusi terbesar bahan ban (lebih kurang 60 % berat (Carl Thodesen, 2009). Secara umum komposisi karet ban luar dan karet ban dalam tidak sama untuk setiap bagian, akan tetapi bagian ban tersebut mempunyai standart tertentu (Thamrin, 2004).

dapat dibagi menjadi bagian-bagian yang mempunyai fungsi utama sebagi berikut: Crown, Shoulder, sidewall, dan Bead (Agus Sunanto, 2013).

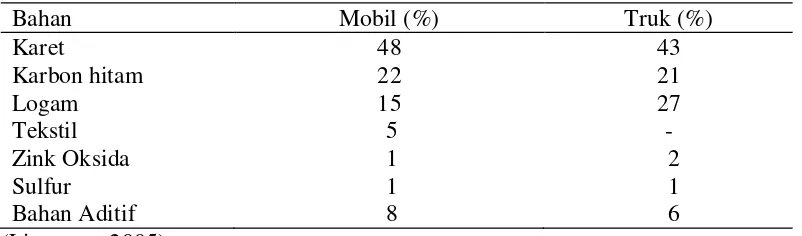

Tabel 2.4. Komposisi ban di Eropa

Bahan Mobil (%) Truk (%)

2.4. Bahan Tambahan (Addictives)

Bahan tambahan (addictives) adalah bahan-bahan kimia yang ditambahkan kedalam suatu material untuk meningkatkan kualitas dan sifat dari bahan material tersebut (A. Rasyidi Fachry, 2012). Untuk membuat barang-barang plastik dan karet agar mempunyai sifat-sifat seperti yang dikehendaki, maka dalam proses pembuatannya selain bahan baku utama diperlukan juga bahan tambahan atau aditif. Penggunaan bahan tambahan ini beraneka ragam tergantung pada bahan baku yang digunakan dan mutu produk yang akan dihasilkan. Berdasarkan fungsinya, maka bahan tambahan atau bahan pembantu proses dapat dikelompokkan secara umum menjadi (Frida, E. 2011).

2.4.1. Bahan Pemvulkanisasi (Vulcanizing Agent)

Gambar 2.5. Belerang (http://asiandragoninternational.yolasite.com)

2.4.2. Bahan Pemercepat (Accelerator)

Kelemahan dalam proses vulkanisasi dengan belerang adalah proses ini membutuhkan waktu yang lama sehingga dibutuhkan yang namanya accelerator (Nola, 2001). Bahan pemercepat (accelerator) berfungsi untuk membantu mengontrol waktu dan temperatur pada proses vulkanisasi dan dapat memperbaiki sifat vulkanisasi karet (Frida, E. 2011). Beberapa jenis bahan pemercepat antara lain, Marcapto Benzhoathizole Disulfida (MBTS), Marcapto Banzhoathizole (MBT), maupun N-Cyclohexyl-2-benzothiazole sulfenamide (CBS).

A. B.

2.4.3. Bahan Pengaktif (Activator)

Bahan ini digunakan untuk lebih mengaktifkan bahan pemercepat vulkanisasi karena pada umumnya bahan pemercepat organik tidak akan berfungsi secara efisien tanpa ada bahan pengaktif (Nola, 2001). Sehingga bahan pengaktif adalah bahan yang dapat meningkatkan kerja dari bahan pemercepat dan hal ini bahan pemercepat tidak dapat bekerja baik tanpa bahan pengaktif. Bahan pengaktif yang bisa digunakan adalah ZnO, asam stearat, PbO, MgO dan sebagainya.

A. B.

A.Gambar 2.8. ZnO (http://www.global-b2b-network.com)

B.Gambar 2.9. Asam Stearat (http://www.nguyenlieulammypham.com)

2.4.4. Bahan Penstabil (Antioxidants)

Manfaat bahan penstabil seperti antioksidan adalah untuk mempertahankan produk plastik dari kerusakan, baik selama proses, dalam penyimpanan maupun aplikasi produk. Antioksidan adalah molekul yang mampu memperlambat ataupun mencegah oksidasi molekul lain. Bahan antioksidan adalah bahan yang digunakan untuk mengurangi proses oksidasi pada vulkanisat. Antioksidan dapat memperlambat perusakan pada produk barang jadi karet (Frida, E. 2011).

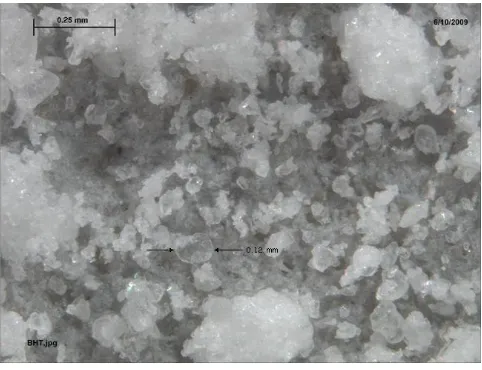

memiliki kelenturan yang stabil (Kelingensmith, 1982). Jenis bahan antioksidan diantaranya Butilated Hydroxy Toluene (BHT) dan Phenil-Beta-Naphthyl-amine (PBN) maupun Wingstay.

Gambar 2.10. Contoh antioksidan BHT (http://chemzpop.blogspot.com)

2.5. Modifikasi Kimia Karet Alam

Modifikasi kimia karet alam telah selama bertahun-tahun, merupakan suatu metode yang menarik untuk menghasilkan bahan-bahan polimer yang baru. Pertama kali secara resmi berhasil memodifikasi karet alam (diantaranya hidroklorinasi, klorinasi dan karet siklik) yang telah dihasilkan selama 50 tahun yang lalu. Terlebih modifikasi baru-baru ini adalah berbentuk karet epoksidasi, dimana kehadirannya ditemukan pada beberapa aplikasi khususnya bidang ban.

Dengan adanya modifikasi kimia, kelemahan karet alam dapat diatasi dengan modifikasi struktur karet alam. Salah satu cara untuk memperbaiki kelemahan sifat fisik karet alam diatas adalah dengan melakukan modifikasi karet alam baik secara fisik maupun kimia melalui perubahan struktur molekulnya, seperti depolimerisasi, hidrogenasi, siklisasi, klorinasi, kopolimerisasi cangkok, dan sebagainya. Degradasi rantai molekul karet yang bertujuan untuk melunakkan atau sekedar menurunkan viskositas karet, dan untuk memperoleh karet dengan rantai molekul yang sangat pendek atau karet cair (Elly Nurasih, 2006).

2.5.1. Depolimerisasi

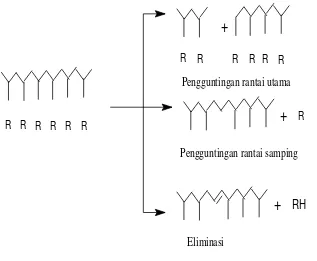

Menurut (Ramadhan, 2005), depolimerisasi adalah proses pemutusan atau pendegradasian polimer dengan cara menghilangkan kesatuan monomer secara bertahap dalam reaksi. Depolimerisasi molekul karet dilakukan untuk memperoleh karet dengan bobot molekul rendah yang ditandai dengan rendahnya viskositas Mooney. Depolimerisasi polimer dapat terjadi secara mekanik, termal, kimia, fotokimia, dan biodegradasi.

+

R R R R R R

R R R R R R

+

R+

RH

Pengguntingan rantai utama

Pengguntingan rantai samping

Eliminasi

Berdasarkan gambar diatas dapat diketahui kemungkinan reaksi pemutusan rantai polimer akibat pengaruh dari terbentuknya radikal bebas pada tahap inisiasi. Hal ini menyebabkan terjadinya reaksi polimer dengan oksigen secara berurutan yang menghasilkan pemutusan rantai polimer pada rantai utama, pemutusan rantai samping dan eliminasi (Surdia, 2000).

2.5.2. Liquid Natural Rubber (LNR)

Liquid Natural Rubber dikenal sebagai karet alam cair yang dihasilkan dari modifikasi kimia yang merupakan turunan lain yang penting dari karet alam yang dapat dengan mudah dihasilkan melalui degradasi oksidatif dengan proses yang berbeda (Brosse, 2000). karet cair (liquid natural rubber) merupakan depolimerisasi secara kimia dengan reaksi redoks dapat menghasilkan karet dengan bobot molekul rendah. Semakin rendah bobot molekul yang dihasilkan akan menyebabkan karet menjadi semakin rendah viskositasnya. Karet dengan rantai molekul pendek atau viskositas rendah relatif lebih mudah terpenetrasi ke dalam pori-pori permukaan, sehingga daya rekatnya relatif lebih kuat dan dapat digunakan untuk membuat produk, seperti lem, cat, pernis, dan tinta cetak. Selain itu karena bentuknya cair maka karet cair dapat digunakan untuk membuat produk yang bentuknya rumit (Elly Nurasih, 2006).

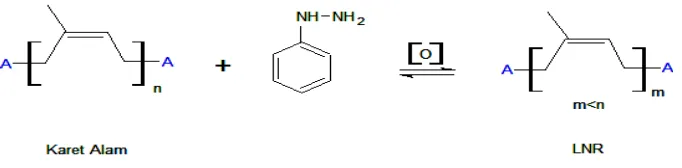

Gambar 2.12. Reaksi pembentukan LNR (Lairattanakul, 1993)

Pudjosunaryo dan Siswantoro, 1991). Pemotongan rantai molekul karet alam dengan depolimerisasi akan menghasilkan karet alam cair. Karet cair dapat dihasilkan dengan depolimerisasi panas maupun depolimerisasi kimia pada karet alam. Depolimerisasi panas dilakukan dengan memanaskan mastikasi karet alam pada suhu 220-240 oC. Sedangkan depolimerisasi kimia melibatkan reaksi oksidasi-reduksi salah satunya dengan menggunakan fenilhidrazin dan oksigen (Elly Nurasih, 2006).

2.5.2.1. Triton X-100

Triton X-100 (C14H22O(C2H4O)n) adalah surfaktan (emulsifier) nonionik yang memiliki suatu rantai polyethylene oxide yang hidrofilik (Secara rata-rata memiliki 9,5 unit ethylene oxide) dan suatu hidrokarbon aromatik yang bersifat lipofilik atau gugus hidrofobik. Gugus hidrokarbonnya adalah berupa gugus fenil 4-(1,1,3,3-tetramethylbuthyl).

Gambar 2.13. Struktur Triton X-100 (Hoffmeier, 2007)

2.5.2.2. Fenilhidrazin (Phenylhydrazine)

Phenylhydrazine adalah senyawa kimia dengan rumus kimia C6H5NHNH2. Singkatan kimia organik dari senyawa tersebut sebagai PhNHNH2. Phenylhydrazine dipreparasi dengan reduksi anilin dengan natrium nitrat dengan adanya hidrogen klorida untuk membentuk garam diazonium, yang mana secara bertahap direduksi menggunakan natrium sulfit dengan adanya natrium hidroksida untuk membentuk produk akhir. Phenylhydrazine merupakan turunan hydrazine dikarakterisasi dan dilaporkan dengan Emil Fischer pada tahun 1875. Dia membuat dengan cara reduksi garam phenyl diazonium menggunakan garam sulfit.

Gambar 2.14. Struktur Phenylhydrazine (Hoffmeier, 2007)

Fischer menggunakan phenylhydrazine untuk karakterisasi gula melalui pembentukan hydrazone (Fischer, 1875). Oksidasi turunan dari hydrazine (Phenylhydrazine) dapat ditulis dengan reaksi sebagai berikut :

Gambar 2.15. Oksidasi Phenylhydrazine (Zhukova, 2000)

2.6. Kompatibilisasi

Kompatibilisasi campuran polimer dapat didefinisikan sebagai pencampuran (miscibility) dari dua atau lebih polimer pada skala molekul, campuran polimer yang tidak menunjukkan pemisahan yang jelas, campuran polimer yang memenuhi sifat-sifat sepenuhnya kompatibel, semi kompatibel dan non kompatibel (D.R. Paul,1978).

Campuran dikatakan sepenuhnya kompatibel apabila menunjukkan transisi gelas tunggal, homogen dan ukuran partikel antara 5-10 nm. Sedangkan untuk campuran yang semi kompatibel akan menunjukkan dua Tg yang terpisah dimana posisinya tergantung pada interaktif kekuatan antara batas fasa (O. Olabisi, 1979).

Kompatibilisasi dapat digambarkan untuk sebagai suatu proses untuk mengurangi entalpi daripada campuran atau membuatnya menjadi semakin kecil. Kompatibilisasi digunakan untuk campuran polimer yang sifat praktis berguna, terlepas dari apakah secara teoritis larut atau bercampur (Utracki, 1990).

Kompatibilisasi berguna untuk :

Mengurangi energi antar muka dan memperbaiki adhesi antara fase sehingga memperkecil fase dispersi ukuran partikel.

Memperoleh dispersi yang baik selama campuran.

Menstabilkan dispersi yang baik terhadap agglomeration (penumpukan) selama berlangsungnya proses.

Mencapai suatu morfologi yang seimbang yang akan memberikan tegangan halus yang ditransfer dari satu fase ke fase yang lain dan digunakan untuk menahan gangguan (kerusakan) tegangan yang lebih besar.

2.7. karbon Hitam (Carbon Black)

Karbon hitam (Carbon black ) adalah suatu material bahan pengisi yang telah dikenal dan diproduksi sejak dulu dan hanya diketahui secara luas dalam industri sebagai bahan yang cocok dicampurkan dengan karet sehingga dapat meningkatkan sifat mekaniknya (Baranwal, 2001).

Tabel 2.5. Klasifikasi Dan Karakteristik Carbon Black ASTM N220 ISAF Intermediate Super

Abrasion Furnace bentuk partikel koloid yang dihasilkan dari pembakaran tidak sempurna gas atau cairan hidrokarbon dibawa kondisi terkontrol. Secara fisik berwarna hitam dimana, terbagi atas pelet atau serbuk. Karbon hitam digunakan dalam pembuatan ban, produk-produk karet dan plastik, tinta percetakan dan pelapisan yang disesuaikan dengan sifat-sifat spesifiknya yaitu luas permukaan, ukuran partikel dan struktur, konduktivitas dan warna.

Sebagai bahan pengisi, karbon hitam harus memenuhi persyaratan berupa pengaruh pH karbon hitam pada proses vulkanisat karet, dimana karbon hitam yang ber-pH asam dapat bertindak sebagai penghalang proses vulkanisasi sehingga untuk menanggulanginya pHnya harus basa dengan cara memanaskan pada suhu tinggi (Maurice Morton, 1959).

2.8. Komposit

Komposit adalah suatu jenis bahan baru hasil rekayasa yang terdiri dari dua atau lebih bahan dimana sifat masing-masing bahan berbeda satu sama lainnya baik itu sifat kimia maupun fisikanya dan tetap terpisah dalam hasil akhir bahan tersebut (bahan komposit). Dengan adanya perbedaan dari material penyusunnya maka komposit antar material harus berikatan dengan kuat, sehingga perlu adanya penambahan wetting agent.

Adanya dua penyusun komposit atau lebih menimbulkan beberapa daerah dan istilah penyebutannya; Matriks (penyusun dengan fraksi volume terbesar), Penguat (Penahan beban utama), Interphase (pelekat antar dua penyusun) interface (permukaan phase yang berbatasan dengan fase lain). Pengambarannya penyusun komposit dapat dilihat sebagai berikut:

Gambar 2.16. Komposisi penyusun komposit (Nurun Nayiroh, 2013) Interface

Fiber Matrix

2.9. Karakterisasi Dan Pengujian Bahan Polimer 2.9.1. Analisa Fourier Transform Infrared (FTIR)

Untuk dapat mengidentifikasi data infra merah polimer, persyaratan yang harus dipenuhi adalah zat tersebut harus homogen secara kimia. Spektrum infra merah suatu zat polimer pada dasarnya adalah serapan-serapan monomer dan pengaruh kopling antara monomer-monomer diabaikan. Seringkali suatu polimer mempunyai spektrum yang lebih sederhana dari pada spektrum monomer-monomernya, meskipun polimer dapat mengadung 104 atom. Hal ini disebabkan tidak ada perubahan tetapan gaya pada kelompok-kelompok atom sejenis. Atom-atom dalam kelompok ini akan selalu bervibrasi pada frekuensi yang sama dan tidak tergantung pada sistem molekul dimana atom-atom tersebut berada, bilamana syarat tetapan gaya pada kelompok tidak berubah dipenuhi.

Faktor ini merupakan hal yang sangat penting untuk karaktererisasi spektrum infra merah. Bila sinar infra merah dilewatkan melalui sampel maka sejumlah frekuensi diserap sedangkan frekuensi lain diteruskan tanpa diserap. Spektrum infra merah akan dihasilkan bila dilukiskan persen serapan dengan frekuensi. Molekul hanya menyerap sinar infra merah jika dalam molekul ada transisi energi sebesar hν. Transisi yang terjadi di dalam serapan infra merah berkaitan dengan perubahan vibrasi molekul. Frekuensi vibrasi dihitung dengan memakai hukum Hooke (Kemp W, 1979).

2.9.2. Analisa Bobot Molekul Viskometer Ostwald

semakin lama waktu alir yang dibutuhkan untuk melewati kapiler. Untuk mengukur bobot molekul viskositas, maka harus dihitung terlebih dahulu viskositas larutan polimer (η) dan viskositas pelarut murni (η0), sehingga viskositas jenis (ηsp) larutan polimer akan ditentukan oleh persamaan :

ηsp = η – η0………..……….2.9.1

η0

Perbandingan ηsp/c, dimana c adalah konsentrasi larutan polimer disebut viskositas reduksi. Nilai ηsp/c pada limit pelarutan disebut juga nilai viskositas intrinsik dan diberi lambang [η], yang secara matematis dapat dijelaskan sebagai :

lim𝑐→0ηsp𝐶 = [η]……….……..2.9.2

Karena massa jenis berbagai larutan yang dipakai dalam suatu percobaan hampir sama dengan massa jenis pelarut, maka sebagai pendekatan dapat diandaikan viskositas tiap larutan hasil pengenceran berbanding lurus dengan waktu alirnya, sehingga persamaan menjadi :

η𝑠𝑝 =t2−t1

t1

……….………..2.9.3

Dimana t2 adalah waktu alir untuk larutan, sedangkan t1 adalah waktu alir untuk pelarut. Dengan diperolehnya waktu alir pada berbagai pengenceran, maka nilai ηsp dan ηsp/c dapat dihitung. Selanjutnya nilai ηsp/c diplotkan dalam grafik linier terhadap konsentrasi c. Plot data ini diekstrapolasi ke konsentrasi 0 menghasilkan nilai [η]. Mark dan Houwink menemukan bahwa angka viskositas intrinsik dapat dikaitkan dengan penentuan bobot molekul relatif melalui rumus :

[η] = KMa………....….2.9.4

Viskositas diukur pada konsentrasi sekitar 0,5 g/100 ml pelarut, dengan cara menetapkan lamanya aliran sejumlah volume larutan melalui kapiler yang panjangnya tetap. Lamanya aliran dalam detik dicatat sebagai waktu untuk larutan polimer melewati antara dua tanda batas pada viskometer. Viskositas ditetapkan pada suhu konstan, biasanya 30,0± 0,010C (Stevens, 2001). Metode viskositas mempunyai kelebihan daripada metode lain, yaitu lebih cepat, lebih mudah, alatnya murah, serta perhitungan hasilnya lebih sederhana. Metode yang biasa dipakai untuk mengukur viskositas pelarut dan larutan polimer adalah penggunaan viskometer Ostwald dan viscometer Ubbelohde (Cowd, 1991).

Gambar 2.17. (A) Viskometer Ostwald dan (B) Ubbelohde (Cowd, 1991)

2.9.3. Uji Kelarutan

Kelarutan suatu zat dapat ditentukan dengan menimbang zat yang akan ditentukan kelarutannya kemudian dilarutkan, misalnya dalam 100 ml pelarut. Jumlah zat yang ditimbang harus diperkirakan membentuk larutan lewat jenuh yang ditandai masih terdapat zat yang tidak larut didasar wadah setelah dilakukan pengocokkan dan didiamkan. Setelah terjadi kesetimbangan antara zat padat yang larut dan yang tidak larut, padatan yang tidak larut lalu disaring dan ditimbang. Selisih berat awal dan berat padatan yang tidak larut merupakan kelarutan zat tersebut dalam 100 ml pelarut.

Tabel 2.6. Kelarutan kira-kira suatu senyawa

No. Kelarutan Jumlah kira-kira bagian volume Pelarut untuk 1 bagian berat solut 1. Sangat mudah larut <Dari 1 bagian

2. Mudah larut Dari 1 sampai 10 bagian

3. Larut >Dari 10 sampai 30 bagian

4. Kurang larut >dari 30 sampai 100 bagian 5. Sangat sukar larut >dari 100 sampai 10000 bagian 6. Praktis tidak larut >dari 10000 bagian

(Estien, 2005)

2.9.4. Uji Reologi

2.9.5. Uji Viskositas Mooney

Uji viskositas mooney dapat menunjukkan panjangnya rantai molekul, berat molekul, dan derajat pengikatan silang rantai molekulnya. Jika nilai viskositas tinggi berarti karet keras sehingga mutu karet yang dihasilkan tinggi. Sedangkan apabila nilai viskositas rendah, berarti karet lunak sehingga mutu karet yang dihasilkan turun (Subramaniam, 1984). Beberapa kemungkinan alasan menghendaki nilai viskositas mooney yang mantap adalah ketika pengujian untuk mendapatkan nilai viskositas mooney lebih mendekati processability di pabrik ban dibandingkan dengan nilai Po (plastisitas) (Haradi, 1982). Hal ini juga dalam pembuatan kompon diharapkan nilai viskositas mooney tertentu supaya pencampuran antara dua jenis karet atau lebih yang berbeda dapat dilakukan dengan mudah dan tidak memerlukan energi yang banyak (Kartowardoyo, 1980).

2.9.6. Uji Kekuatan Tarik (Tensile Strength)

Berdasarkan ASTM D-412, bentuk spesimen dumbel dibutuhkan untuk uji kekuatan komposit. Detail bentuk ditunjukkan gambar berikut :

Gambar 2.18. Spesimen uji berdasarkan ASTM D-412

2.9.7. Uji Perpanjangan Putus (Elongation Break)

Ini merupakan total perpanjangan pada potongan uji pada waktu ketika mengalami perputusan. Ini diukur oleh penambahan dalam jarak antara dua garis yang ditempatkan dalam potongan uji sebelum proses pemotongan dimulai (Nicholas P., 1962).

Perpanjangan putus = 𝑑−𝑎

𝑎 × 100 %...2.9.6

Dimana : d = Panjang saat putus (mm) a = Panjang mula-mula (mm) (Soseno, 1977)

2.9.8. Uji Modulus Young

Uji Modulus Young diperoleh berdasarkan pengukuran yang sebanding antara tegangan tarik dan perpanjangan. Walaupun bentuk pengukuran diambil pada waktu bagian uji putus, dimana nilai modulus adalah kekuatan yang digunakan oleh sebuah sampel yang diberikan persen perpanjangan (Nicholas P., 1962).

Modulus Young = 𝑆𝑡𝑟𝑒𝑠𝑠 𝑆𝑡𝑟𝑎𝑖𝑛

………...

2.9.9. Uji Ketahanan Sobek (Tear Resistance)

Ketahanan sobek merupakan ketahanan yang diberikan oleh suatu bagian percobaan karet terhadap pengoyakkan setelah dipotong menurut cara tertentu (Yayasan Karet, 1983). Uji ini penting untuk beberapa produk misalnya, untuk tapak, pipa, sarung kabel, kaus kaki dan lain-lain. Hal yang paling diamati dari ketahanan sobek didapat dari hasil yang diperoleh pada bagian dari karet dan sobekan oleh tangan. Ketahanan sobek bergantung pada lebar dan ketebalan dari potongan uji dan hasil uji menunjukkan beban yang umum untuk menyobek sebuah spesimen dengan lebar dan tebal yang standard.

Kekuatan Sobek = L x t1

t2 ………2.9.8

Dimana : L = Kekuatan maksimum yang digunakan

t1 = Ketebalan standard dari potongan yang diuji (2,5 mm) t2 = Ketebalan dari spesimen uji (Marthan, 1998).

2.9.10. Analisa Scanning Electron Microscopy (SEM)

2.9.11.Analisa Termal ThermogravimetryAnalysis (TGA)

Termogravimetri adalah teknik untuk mengukur perubahan berat dari suatu senyawa sebagai fungsi dari suhu ataupun waktu atau merupakan metode analisis yang menunjukkan sejumlah urutan dari lengkungan termal, kehilangan berat dari bahan dari setiap tahap, dan suhu awal penurunan. Analisa termal gravimetri dilakukan untuk menentukan kandungan bahan pengisi dan kesetabilan termal dari suatu bahan. Sampel yang digunakan, dengan berat beberapa miligram, dipanaskan pada laju konstan, berkisar antara 1–20 oC /menit, mempertahan berat awalnya, Wi sampai mulai terdekomposisi pada suhu Ti. Pada kondisi pemanasan dinamis, dekomposisi biasanya berlangsung pada range suhu tertentu, Ti–Tf, dan daerah konstan kedua teramati pada suhu diatas Tf yang berhubungan harga berat residu Wf. Berat Wi, Wf dan ΔW adalah harga-harga yang sangat penting dan dapat digunakan pada perhitungan kuantitatif dari perubahan komposisinya (Nurdin, 2011).

2.9.12. Analisa Termal Differential Scanning Calorimetry (DSC)