ANALISIS PENGENDALIAN KUALITAS PRODUK ETIKET GUDANG GARAM

FILTER SURYA 16 DENGAN MENGGUNAKAN METODE SIX SIGMA PADA

PT. GUDANG GARAM DIREKTORAT GRAFIKA

WARU-SIDOARJO

SKRIPSI

Diajukan untuk memenuhi sebagia persyaratan memperoleh Gelar Sarjana ilmu Administrasi Bisnis Fakultas Ilmu Sosial Dan Ilmu Politik UPN

“Veteran” Jawa Timur

Oleh :

DENY SISKAWATI 0742010050

YAYASAN KESEJAHTERAAN PENDIDIKAN DAN PERUMAHAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”JAWATIMUR

FAKULTAS ILMU SOSIAL DAN ILMU POLITIK

JURUSAN ILMU ADMINISTRASI BISNIS

KATA PENGANTAR

Dengan mengucap puji syukur kehadirat Allah SWT atas segala rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan laporan proposal dengan judul “ Analisis Pengendalian Kualitas Produk Etiket Gudang Garam Filter Surya 16 Dengan Menggunakan Metode Six Sigma Pada PT. Gudang Garam

Direktorat Grafika Waru – Sidoarjo “. Dalam kesempatan ini penulis ingin

menyampaikan rasa hormat dan ucapan terima kasih kepada Bapak Drs. Nurhadi M.S.i selaku dosen pembimbing yang bersedia meluangkan waktunya untuk memberikan bimbingan dan petunjuk kepada penulis dan tidak lupa penulis menyampaikan terima kasih kepada :

1. Ibu Dra. Ec. Hj. Suparwati, M.Si., selaku dekan Fakultas Ilmu Sosial dan Ilmu Politik Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Alm bapak Drs. Sadjudi, S.E., M.Si., selaku ketua program studi Ilmu Administrasi Bisnis Fakultas Ilmu Sosial dan Ilmu Politik Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Drs. Nurhadi, M.Si., selaku sekretaris program studi Ilmu Administrasi Bisnis Fakultas Ilmu Sosial dan Ilmu Politik Universitas Pembangunan Nasional “Veteran” Jawa Timur.

5. Bapak Teguh Kepala HRD MSDM PT.Gudang Garam Direktorat Grafika Waru-Surabaya yang telah memberikan ijin masuk untuk penelitian.

6. Bapak ibu Manager beserta karyawan bagian PML ( Pengendalian Mutu Laboratorium ) yang telah memberikan bimbingan dan sumber data.

7. Kedua orang tua yang selalu memberikan dukungan baik moral maupun material sehingga dapat terselesaikan proposal ini.

8. Saudara dan teman – teman yang sudah memberi semangat dan dukungannya dalam menyelesaikan laporan proposal ini.

Penulis menyadari segala keterbatasan kemampuan dan pengetahuan, bahwa skripsi ini masih jauh dari sempurna. Untuk itu segala saran dan kritik yang membangun diharapkan demi kesempurnaan. Akhir kata dengan segala kerendahan penulis berharap semoga skripsi ini dapat bermanfaat bagi semua pihak.

Surabaya, 14 Juni 2011

DAFTAR ISI

Halaman

HALAMN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN UJIAN SKRIPSI ... iii

KATA PENGANTAR ………... ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

ABSTRAKSI ... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 6

1.3 Tujuan Penelitian ... 6

1.4 Manfaat Penelitian ... 7

BAB II LANDASAN TEORI ... 8

2.1 Penelitian Terdahulu ... 8

2.2 Landasan Teori ... 8

2.2.1 Pengertian Manajemen Produksi ... 8

2.2.2 Tujuan Manajemen Produksi ... 10

2.3 Pengertian Produksi ... 14

2.3.1 Fungsi Produksi ... 14

2.4 Proses Produksi ... 15

2.4.1 Pengertian Proses Produksi ... 15

2.4.2 Tipe Proses Produksi ... 16

2.4.3 Pengertian Pengawasan Produksi ... 16

2.4.4 Fungsi Pengawasan Produksi ... 18

2.5 Manajemen Persediaan Bahan ... 20

2.5.1 Fungsi Persediaan Bahan ... 20

2.5.2 Jenis-jenis Persediaan bahan ... 21

2.5.3 Pengendalian Bahan (Material Handling) ... 21

2.5.4 Keuntungan Yang Diperoleh Dari Pengendalian Bahan ... 22

2.6 Pengertian Pengendalian Kualitas ... 22

2.6.1 Pengertian Kualitas ... 22

2.6.2 Pengertian Pengendalian Kualitas ... 23

2.6.3 Dimensi Kualitas ... 23

2.7 Six Sigma ... 24

2.7.1 Pengertian Six Sigma ... 24

2.7.2 Konsep Six Sigma ... 25

2.7.3 Strategi Pengembangan dan Peningkatan Kinerja Six Sigma ... 26

2.7.4 Mekanisme dan Metodologi Six Sigma ... 28

2.8 Kerangka Berpikir ... 38

2.8.1 Gambar Kerangka Berpikir ... 40

BAB III METODE PENELITIAN ... 41

3.1 Definisi Operasional dan Pengukuran Variabel ... 41

3.1.1 Definisi Operasional Variabel ... 41

3.2 Populasi, Sampel Dan Teknik Sampling ... 41

3.2.1 Populasi ... 41

3.2.2 Sampel ... 42

3.2.3 Tehnik Pengumpulan Data ... 42

3.3 Jenis Data ... 42

3.4 Teknik Pengumpulan Data ... 42

3.5 Teknik Analisis Data ... 43

3.6 Asumsi Penerapan Metode Six Sigma... 47

BAB IV HASIL DAN PEMBAHASAN. ... 49

4.1 Gambaran Obyek Penelitian ... 49

4.1.1 Gambaran Umum Perusahaan………...49

4.1.1.1 Sejarah Singkat Perusahaan……..………...49

4.1.1.2 Hasil Kerja Dan Sistem Penggajian...50

4.1.1.3 Tujuan Perusahaan...51

4.1.1.4 Struktur Organisasi... ...52

4.1.1.5 Proses Produksi………. ….55

4.1.2 Penyajian Data……….………. 59

4.1.3.1 Tahap Define………..64

4.1.3.2 Tahap Measure………68

4.1.3.3 Tahap Analisa ( Analyze)………...73

4.1.3.4 Tahap Perbaikan (Improve)………... 79

4.1.3.5 Control………....83

4.1.4 Pembahasan ……….………83

BAB V SARAN DAN KESIMPULAN……….. 90

5.1 Kesimpulan ... 87

DAFTAR TABEL

Halaman

Tabel 2.1 Prinsip Dasar Progam Six Sigma ……….…26

Tabel 3.1 Tahap-Tahap Perhitungan Sigma dan DPMO……… 45

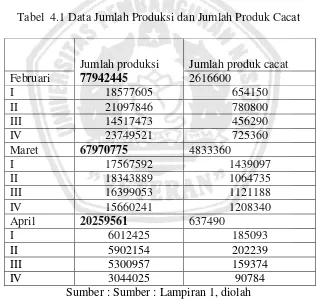

Tabel 4.1 Data Jumlah Produksi dan Jumlah Produk Cacat... 60

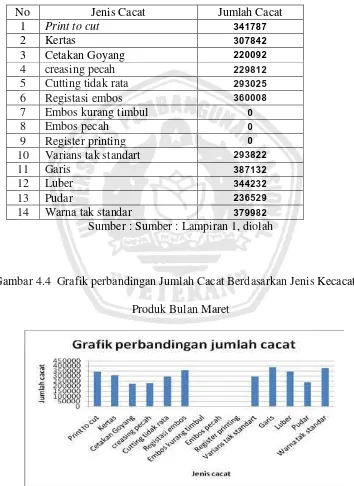

Tabel 4.2 Produk Cacat Berdasarkan jenis Kecacatan pada Bulan Februari ... 61

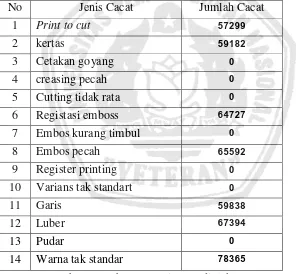

Tabel 4.3 Produk Cacat Berdasarkan jenis Kecacatan pada Bulan Maret ... 62

Tabel 4.4 Produk Cacat Berdasarkan jenis Kecacatan pada Bulan April ... 63

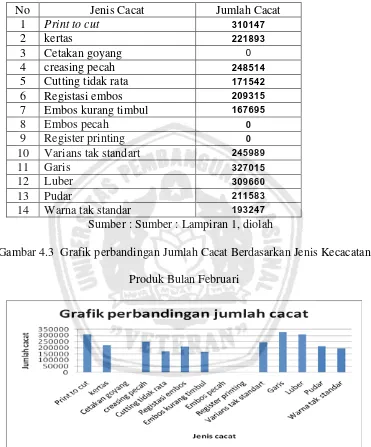

Tabel 4.5 Jenis kecacatan dalam produk Kemasan Filter Surya 16 ... 67

Tabel 4.6 Perhitungan nilai UCL, P, CL, LCL ... 70

Tabel 4.7 Pengukuran Tingkat sigma dan (DPMO) ... 73

Tabel 4.8 Prosentase cacat dominan dalam Etiket Gudang Garam surya 16 ... 75

Tabel 4.9 Klarifikasi Kerusakan Etiket Gudang Garam Surya 16 ... 77

Tabel 4.10 Nilai Six Sigma ... 80

DAFTAR GAMBAR

Halaman

Gambar 2.1 Diagram Sebab Akibat ………..35

Gambar 2.2 Kerangka Berpikir ……….40

Gambar 3.1 Diagram Sebab Akibat ... .. 47

Gambar 4.1 Struktur Organisasi……….53

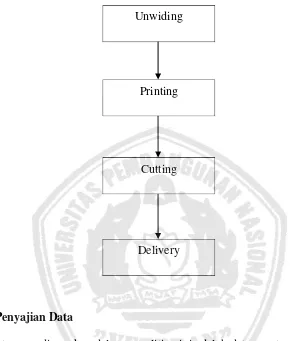

Gambar 4.2 Skema proses produksi menggunakan mesin Bobst ... 59

Gambar 4.3 Grafik perbandingan Jumlah Cacat Berdasarkan Jenis Kecacatan Produk Bulan Pebruari……….61

Gambar 4.4 Grafik perbandingan Jumlah Cacat Berdasarkan Jenis Kecacatan Produk Bulan Maret……….62

Gambar 4.5 Grafik perbandingan Jumlah Cacat Berdasarkan Jenis Kecacatan Produk Bulan April………..63

Gambar 4.6 Peta Kontrol Produk Etiket Gudang Garam Surya 16 ... 71

Gambar 4.7 Diagram Pareto persentase jenis produk ditolak………76

DAFTAR LAMPIRAN

ABSTRAKSI

Analisis Pengendalian Kualitas Produk Etiket Gudang Garam Filter

Surya 16 Dengan Menggunakan Metode Six Sigma Pada

PT. Gudang Garam Direktorat Grafika

Oleh :

DENY SISKAWATI 0742010050

Globalisasi mendorong konsumen menjadi lebih peka terhadap kualitas suatu produk. Oleh sebab itu, perusahaan dituntut untuk meningkatkan kualitas produk. Six sigma merupakan salah satu metode pengendalian kualitas, memungkinkan perusahaan melakukan terobosan dalam menjaga, memperbaiki, mempertahankan dan meningkatkan kualitas menuju zero defect. Penelitian ini bertujuan untuk mengetahui jenis penyebab terjadinya defect paling dominan pada pembuatan produk etiket (pembungkus) rokok gudang garam filter surya 16, mengetahui analisis kualitas produk berdasarkan nilai Six Sigma, mengetahui usulan perbaikan untuk mengurangi jumlah defect paling dominan pada proses produksi PT. Gudang Garam Direktorat Grafika

Jenis data yang digunakan adalah jenis data sekunder, sedangkan metode pengumpulan data yang digunakan adalah observasi dan dokumentasi. Dalam penelitian ini analisis data yang digunakan adalah metode Six Sigma.yang melalui lima tahapan analisis yaitu Define, Measure, Analyze, Improve, dan Control.

Berdasarkan hasil analisis data menggunakan metode six sigma diketahui bahwa jenis cacat kritis yang menyebabkan terjadinya defect paling dominan adalah Print to cut, Garis, Luber dan Warna tidak standart . Perusahaan telah mampu memenuhi standar kualitas yang diinginkan dengan mencapai Defect per million Opportunitas (DPMO). Faktor-faktor utama penyebab produk cacat adalah unsur mesin.

Usulan rencana perbaikan untuk proses produksi adalah: Sebagai antisipasi agar mesin tetap bekerja dengan maksimal, perawatan dan perbaikan mesin harus dilakukan lebih intensif dan terus-menerus, supervisor bertanggung jawab untuk mensosialisasiskan metode kerja yang digunakan pada karyawan dengan memberikan pelatihan kerja dan motivasi untuk menciptakan Total Quality Management, membuat perencanaan kerja yang sistematis sehingga mudah dalam penyampaian informasi, pengamatan hasil perbaikan,serta penelompokkan produk cacat berdasarkan jenis dan mesin, selektif terhadap pemasok dan memperketat seleksi bahan baku. sesui dengan standar yang diinginkan perusahaan.

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Perkembangan industri di Indonesia saat ini dinilai sangat pesat, hal ini

terlihat dengan semakin bertambahnya perusahaan-perusahaan manufaktur yang

berdiri di Indonesia. Semakin pesatnya perkembangan industri ini mengakibatkan

semakin kompleksnya persaingan di bidang industri, sehingga memacu sebuah

perusahaan untuk bisa meraih pangsa pasar dan dapat mempertahankan market

share masing-masing. Karena setiap perusahaan berusaha bisa menguasai pasar

untuk meningkatkan penjualan produknya. Oleh karena itu suatu perusahaan

selalu mencari sistem manajemen yang tepat dalam memproduksi suatu barang

supaya bisa mencapai efektifitas dan efesiensi dalam pelaksanaan produksinya.

Di dalam kegiatan proses produksi diharapkan produk yang dihasilkan dapat

memenuhi standart yang sudah ditetapkan. Akan tetapi pada kenyataannya

didalam kegiatan proses produksi sering terjadi berbagai penyimpangan atau

hambatan yang mengakibatkan produk yang dihasilkan dianggap rusak.

Pengendalian kualitas dimaksudkan supaya jika terjadi penyimpangan pada

alur proses produksi maupun bahan yang digunakan dan pada saat produk jadi

maka langsung bisa dilakukan pengecekan kembali sehingga proses produksi bisa

berjalan dengan baik. Meskipun sudah dilakukan pengendalian maupun

pengecekan pada saat proses produksi maka tidak menutup kemungkinan barang

2

pengecekan pada saat produk sudah jadi, hal ini dimaksudkan supaya barang yang

rusak tidak sampai ketangan konsumen.

Pengendalian kualitas pada alur proses produksi maupun bahan yang

digunakan dan pada saat produk jadi pada dasarnya diperlukan oleh suatu

perusahaan untuk memperbaiki mutu produk dan menjaga supaya produk yang

dihasilkan nantinya bisa memenuhi standart yang sudah ditetapkan oleh

perusahaan sebelumnya.

Oleh karena itu dengan melakukan pengendalian mutu diharapkan bisa

diketahui berbagai penyimpangan yang terjadi pada saat proses produksi

berlangsung dan diadakan penyesuaian kembali kemudian dicari solusi yang

terbaik untuk menanggulangi permasalahan tersebut. Dengan diharapkan

terselesainya permasalahan pengendalian kualitas diharapkan juga bisa

meminimalisasi jumlah produk yang rusak sehingga target produksi bisa terpenuhi

dan kebutuhan pasar akan produk tersebut dapat terpenuhi pula. Setelah diadakan

pengendalian mutu bukan berarti perusahaan tidak menanggung resiko tapi

dengan adanya pengendalian mutu diharapkan dapat mengurangi resiko sekecil

mungkin.

PT.Gudang Garam Direktorat Grafika merupakan perusahaan yang bergerak

dibidang percetakan dalam memproduksi kemasan pembungkus rokok untuk

menunjang keperluan produksi pembuatan rokok yang berada di pabrik rokok

Kediri. Dalam rangka untuk mempertahankan dan meningkatkan mutu produk

yang dihasilkannya PT.Gudang Garam Direktorat Grafika melakukan penerapan

3

produksi ke konsumen pembuatan rokok. Pengendalian Mutu dan laboratorium

(PML) merupakan sistem yang efektif untuk memadukan pengembangan mutu,

pemeliharaan mutu dalam upaya perbaikan mutu berbagai kelompok dalam suatu

bentuk organisasi. Pengendalian Mutu dan Laboratorium (PML) bertujuan untuk

menghasilkan produk yang sesuai dengan standart mutu yang telah ditetapkan

serta meminimalkan biaya inspeksi, biaya produksi, dan biaya proses sehingga

nantinya didapatkan suatu produk yang berkualitas dengan biaya pembuatan

minimal.

Salah satu pendekatan yang dapat digunakan dalam pengendalian mutu

dengan menggunakan metode Six Sigma (6σ). Secara harfiah Six Sigma (6σ),

merupakan suatu besaran yang bisa kita terjemahkan secara gampang sebagai

sebuah proses yang memiliki kemungkinan cacat (defects opportunity). Six Sigma

sebagai metrics merupakan sebuah referensi untuk mencapai suatu keadaan yang

nyaris bebas cacat. Dalam perkembangannya, (6σ) bukan hanya sebuah metrics,

namun telah berkembang menjadi sebuah metodologi dan bahkan strategi bisnis.

Six Sigma merupakan cara pendekatan mutu terhadap Total Quality

Management (TQM). Pada umumnya sistem pengendalian mutu seperti TQM dan

lain-lain hanya menekankan pada upaya peningkatan terus menerus berdasarkan

kesadaran mandiri dari manajemen. Sistem tersebut tidak memberikan solusi yang

tepat mengenai terobosan-terobosan atau langkah-langkah yang seharusnya

dilakukan untuk menghasilkan peningkatan mutu secara dramatik menuju tingkat

kegagalan = 0 (zero defect). Six sigma sebagai salah satu metode baru yang paling

4

kualitas yang merupakan terobosan dalam bidang manajemen kualitas (Gasperzs,

2005: 303) Six sigma dapat dijadikan ukuran kinerja sistem industri yang

memungkinkan perusahaan melakukan peningkatan yang luar biasa dengan

terobosan strategi yang aktual. Six sigma juga dapat dipandang sebagai

pengendalian proses industri yang berfokus pada pelanggan dengan

memperhatikan kemampuan proses. Semakin tinggi target sigma yang dicapai

maka kinerja sistem industri semakin membaik.

Di dalam melakukan kegiatan produksi PT Gudang Garam Direktorat

Grafika selalu mengalami penyimpangan ataupun hambatan dalam proses

produksi, Oleh karena itu perusahaan selalu ingin mencari solusi yang tepat untuk

mengatasi permasalahan tersebut sehingga tercapainya sistem produksi yang

efektif dan efesien. Dari hasil produksi bagian percetakan ( etiket, outer, box) dan

percetakan yang dihasilkan PT.Gudang Garam Direktorat Grafika di temukannya

adanya hasil produksi yang rusak sehingga mengakibatkan target produksi tidak

tercapai.

Gudang Garam Filter Surya 16 merupakan salah satu merek rokok filter

premium Gudang Garam yang sukses di kelasnya. Citra eksklusif Surya 16

merupakan pencerminan nyata dari sebuah kualitas bahan baku yang excellent,

keahlian meracik tingkat tinggi, prestige dan kenikmatan merokok yang tiada

duanya. Tersedia dalam kemasan 16 batang. Berdasarkan survey awal penelitian,

diketahui bahwa produk cacat jenis “ Gudang Garam Filter Surya” Surya 16 yang

5

Dengan diterapkannya metode six sigma pada PT Gudang Garam Direktorat

Grafika diharapkan perusahaan berada pada tingkat produk cacat serendah

mungkin bahkan dapat memperkecil lagi sampai pada proses produksi berjalan

menuju kesempurnaan (zero defect). Six sigma memiliki 5 face tujuan dalam

memperbaiki kinerja bisnis yang terdiri dari Define, Measure, Analys, Improve,

Control. Pada face pertama untuk membatasi merupakan face yang penting untuk

menganalisis dalam memperbaiki suatu proses atau system. Dengan menentukan

masalah atau peluang, proses dan persyaratan pelanggan , karena siklus DMAIC

maka masalah proses, aliran, dan persyaratan harus diverifikasi dan diperbaruhi

disepanjang fase-fase yang lain guna mendapat kejelasan

Dengan penerapan metode six sigma pada PT Gudang Garam Direktorat

Grafika diharapkan akan dapat meningkatkan keuntungan dan akan

mengakibatkan menurunnya biaya yang dikeluarkan. Selain itu, perusahaan dapat

tetap mempertahankan kelangsungan hidupnya bahkan dapat meningkatkan posisi

pasarnya dalam menghadapi persaingan yang hiperkompetitif. Berdasarkan

uraian di atas, maka peneliti ingin mengkaji tentang “ Penerapan metode six sigma

dalam pengendalian kualitas produksi untuk memperkecil produk yang rusak

pada PT Gudang Garam Direktorat Grafika “.

Berdasarkan uraian diatas penulis ingin penelitian dengan judul penelitian

mengenai “ Analisis Pengendalian Kualitas Produk Etiket Gudang Garam

Filter Surya 16 Dengan Menggunakan Metode Six Sigma Pada PT. Gudang

6

1.2 Perumusan Masalah

Sesuai dengan latar belakang masalah maka perumusan masalah dapat

dikemukakan sebagai berikut:

1. Factor – Faktor apakah penyebab terjadinya defect paling dominan atau

terbesar pada pembuatan produk etiket gudang garam filter surya 16?

2. Bagaimana menganalisa kualitas produk berdasarkan nilai six sixma?

3. Bagaimana cara mengurangi jumlah defect paling dominan (terbesar) yang

ada pada proses produksi?

1.3 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah :

1 Untuk mengetahui dan menganalisis jenis penyebab terjadinya defect paling

dominan atau terbesar pada pembuatan produk etiket gudang garam filter

surya.

2 Untuk mengetahui dan menganalisa kualitas produk berdasarkan nilai six

sigma.

3 Untuk mengetahui usulan perbaikan dengan tujuan mengurangi jumlah defect

paling dominan atau terbesar pada proses produksi.

1.4 Manfaat Penelitian

a. Bagi perusahaan

Penelitian ini diharapkan dapat memberikan manfaat sebagai masukan atau

bahan pertimbangan bagi pihak manajemen produksi khususnya yang

berkaitan dengan pengendalian mutu dan laboratorium (PML) perusahaan

7

dialami pada proses produksi dengan menggunakan metode six sigma pada

PT. Gudang Garam Direktorat Grafika.

b. Bagi Universitas

Hasil penelitian ini dapat dijadikan refrensi bagi pertimbangan ilmu

pengetahuan berkaitan dengan pengendalian produk pada prose produksi

dengan menggunakan metode six sigma pada PT. Gudang Garam Direktorat

BAB II

KAJIAN PUSTAKA

2.1Penelitian Terdahulu

Menurut Hardiana Kurnianingsih penulisan tugas akhir. Tentang usulan

“Penerapan Metodologi Six Sigma Menggunakan Metode DMAIC (Define,

Measure, Analyze, Improve, Control ) pada PT. Trias Sentosa Tbk’, Surabaya

bergerak dalam industry kertas kaca pengemas (Biaxialy Oriented

Polypropylene / BOPP Film).

Cacat / defect yang terjadi selama tahapan proses produksi pembuatan

kaca pengemas jenis PCR 12 mununjukan penurunan setelah mendapatkan

usulan penerapan metodologi six sigma berupa instruksi kerja porses

pembuatan kaca pengemas jenis PCR 12. Setelah itu di uji secara statistic

yang menunjukan adanya penurunan proporsi cacat, untuk total cacat yang

sering terjadi jenis defect haze ( berada diluar spesifikasi yang ditetapkan).

2.2Landasan Teori

2.2.1Pengertian Manajemen Produksi

Pengertian manajemen menurut Sofyan Assauri (2000:7) adalah

kegiatan atau usaha untuk mencapai tujuan dengan mengordinir kegiatan

9

orang yang lebih dari satu, adanya tujuan yang ingin dicapai,dan orang yang

yang bertanggung jawab akan tujuan tersebut :

1. Perencanaan

2. Pengorganisasian

3. Pengarahan

4. Pengawasan dan Pengendalian

Kegiatan manajemen ini dibutuhkan untuk mengatur dan

mengkombinasi faktor-faktor yang berupa sumber daya dan bahan guna dapat

meningkatkan kegunaan dari barang atau jasa tersebut secara efektif dengan

memanfaatkan keterampilan antara lain skill yang dimiliki para manajernya.

Seperti yang kita ketahui bahwa fungsi manajemen adalah membuat

keputusan untuk menemukan kegiatan apa yang dilakukan, baik untuk jangka

pendek atau jangka panjang guna mencapai tujuan organisasi. Keputusan ini

dapat diajukan untuk setiap bidang fisik dan organisasi yang bisa diramalkan,

proses pengambilan keputusan didahului dengan mengetahui permasalan

alternatif-alternatif yang ada, serta untuk mengukur atau membandingkan

setiap alternatif yang memberikan hasil atau keuntungan yang besar dan

resiko yang paling kecil serta efektif.

Produksi menurut Sofyan Assauri (2001:7) adalah segala kegiatan

dalam menciptakan dan menambah kegunaan. Menurut T. Hani Handoko

(2000:2) produksi adalah merupakan pemrosesan (manufacturing berbagai

barang ), sadengkan menurut Murti Sunarni (2000:8) produksi adalah semua

10

diperlukan faktor-faktor yang tersedia. Menurut Basu Swasta(2000:22) yang

dimaksud dengan produksi adalah pengubahan bahan dari sumber-sumber

menjadi hasil yang diinginkan oleh konsumen,hasil itu dapat berupa barang

atau jasa.

Dari uraian diatas dapat diketahui manajemen produksi adalah proses

perencanaan untuk memproduksi dan menghasilkan barang atau jasa yang

berguna sebagai usaha untuk mencapai tujuan dan sasaran organisasi, jadi

segala kegiatan dalam menciptakan dan menambah kegunaan suatu barang

atau

untuk kegitan tersebut dibutuhkan faktor-faktor produksi dalm ilmu

ekonomi berupa tanah, modal, tenaga kerja, dan skill.

2.2.2Tujuan Manajemen Produksi

Menurut Sukanto, Indriyo (2000:2) adalah memproduksi atau mengatur

produksi barang dan jasa dalam jumlah kualitas harga, waktu serta tempat

tertentu sesuai dengan kebutuhan konsumen.

Menurut Assauri (2004:23) adalah kegiatan atau usaha yang dilakukan

dengan menggunakan peralatan, sehingga masukan atau input dapat diolah

menjadi pengeluaran yang berupa barang dan jasa, yang akhirnya dapat dijual

kepada para konsumen untuk memungkinkan perusahaan dapat memperoleh

keuntungan. Dapat diambil kesimpulan bahwa tujuan manajemen produksi

ialah memproduksi atau mengatur barang dan jasa dalam jumlah kualitas,

11

2.2.3Ruang Lingkup manajemen Produksi

Menurut Assauri (2004:17), manajemen produksi merupakan kegiatan

yang mencakup bidang yang cukup luas, dimulai dari penganalisaan dan

penetapan keputusan saat sebelum dimulainya kegiatan produksi, yang

umumnya bersifat keputusan jangka panjang, serta keputusan pada waktu

penyiapan dan melaksanakan kegiatan produksi dan pengoperasian yang

umumnya bersifat keputusan jangka pendek. Dari uraian diatas dapat

disimpulkan bahwa manajemen produksi meliputi kegiatan penyiapan system

produksi, dan kegiatan pengoperasian system produksi.

Seperti yang diuraikan diatas, maka ruang lingkup manajemen produksi

mencakup perencanaan atau penyiapan sistem produksi, serta pengoperasian

dari system produksi. Pembahasan dalam perencanaan meliputi :

1 Seleksi dan Rancangan atau Desain Hasil produksi

Kegiatan poduksi harus dapat menghasilkan produk, berupa barang atau

jasa secara efektif dan efisien yang mempunyai mutu dan kualitas yang

baik. Oleh karena itu, setiap kegiatan produksi harus dimulai dari

penyeleksian dan perencanaan yang akan dihasilkan. Kegiatan ini harus

dimulai dengan kegiatan-kegiatan riset dan pengembangan produk, maka

seleksi dan diputuskan produk apa yang akan dihasilkan dan desain

produk itu, untuk penyeleksian dan perencangan produk, standarisasi,

12

2 Seleksi dan Perancangan Proses dan Peralatan

Setelah proses desain, maka kegiatan yang harus dilakukan untuk

merealisasikan usaha untuk menghasilkan dan menentukan jenis proses

yang akan dipergunakan serta peralatannya. Dalam hal ini kegiatan harus

dimulai dari penyelesaian dan pemilihan akan jenis proses yang akan

dipergunakan, yang tidak terlepas dari produk yang dihasilkan. Kegiatan

selanjutnya adalah menentukan teknologi dan peralatan yang akan dipilih

tidak hanya mencakup mesin dan peralatan tapi juga mencakup bangunan

dan linkungan kerja.

3 Pemilihan Lokasi Perusahaan dan Unit Produksi

Kelancaran produksi perusahaan sangat dipengaruhi oleh kelancaran

mendapatkan sumber-sumber bahan dan masukan, serta ditentukan oleh

kelancaran dan biaya penyampaian atau supply product yang akan

dihasilkan berupa barang jadi atau jasa ke pasar.

4 Rangcangan tata letak (Lay Out)

Layout fasilitas produksi merupakan keseluruhan bentuk dan

penempatan fasilitas – fasilitas yang diperlukan di dalam proses

produksi. Di dalam berproduksi diperlukan peralatan – peralatan,

perlengkapan – perlengkapan, mesin – mesin atau fasilitas – fasilitas

produksi. Fasilitas – fasilitas tersebut harus diatur sesuai dengan

kebutuhan proses produksi sehingga hasil produksi dapat di

produksi dengan jumlah dan kualitas yang sesuai, dapat

13

Perencanaan layout pabrik merupakan pemilihan secara optimum

penempatan mesin – mesin peralatan pabrik, tempat kerja, tempat

penyimpanan dan fasilitas servis, bersama – sama dengan penentuan

bentuk gedung pabriknya.

Jadi tujuan pengaturan layout fasilitas yang baik itu adalah :

a. Memaksimimkan pemanfaatan peralatan pabrik.

b. Meminimumkan kebutuhan tenaga kerja.

c. Mengusahakan agar aliran bahan dan produk itu lancar.

d. Meminimumkan hambatan pada kesehatan.

e. Meminimumkan usaha membawa bahan.

f. Memaksimumkan pemanfaatan ruang yang tersedia.

g. Memaksimumkan keluwesan menghindari hambatan operasi dan

tempat yang terlalu padat.

h. Memberikan kesempatan berkomunikasi bagi para karyawan dengan

menempatkan mesin dan proses secara benar.

i. Memaksimumkan hasil produksi.

Macam – Macam Lay-out :

1) Layout proses atau fungsional ( Process / Fungtional Layout )

Dalam layout proses mesin – mesin dan peralatan – peralatan yang

mempunyai fungsi yang sama dikelompokkan dan ditempatkan

dalam satu tempat atau ruang tertentu.

14

Didalam layout produk mesin – mesin dan perlengkapan –

perlengkapan disusun berdasarkan urutan operasi yang diperlukan

bagi produk yang dibuat.

3) Layout kelompok ( Group Layout )

Layout kelompok memisahkan daerah serta sekelompok mesin yang

membuat serangkaian komponen yang memerlukan pemprosesan yang

sama.

2.3Pengertian Produksi

Produksi adalah setiap kegiatan atau usaha manusia untuk membuat dan

mengolah barang atau jasa dagangan untuk mempertinggi kuantitas manusia

dan kuantitas suatu barang atau jasa untuk memenuhi kebutuhan manusia

(Ms. Encarta Library 2005).

2.3.1Fungsi Produksi

Empat fungsi terpenting dalam fungsi produksi adalah :

1. Proses pengolahan, merupakan metode atau tekhnik yang

digunakan untuk pengolahan masukan ( input ).

2. Jasa - jasa penunjang merupakan sarana yang berupa

pengorganisasian yang perlu untuk penetapan teknik dan metode

yang akan dijalankan sehingga proses pengolahan dapat

15

3. Perencanaan merupakan penetapan keterkaitan dan pengorganisaian

dari kegiatan produksi dan operasi yang akan dilakukan dalam suatu

dasar waktu atau periode tertentu.

4. Pengendalian atau pengawasan merupakan fungsi untuk menjamin

terlaksananya kegiatan sesuai dengan yang direncanakan sehingga

maksud dan tujuan untuk penggunaan dan pengolahan masukan

(input) pada kenyataanya dapat dilaksanakan.

2.4Proses produksi

2.4.1Pengertian Proses Produksi

Menurut Assauri ( 2004:75) proses adalah cara, metode, dan tehnik

untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan

menggunakan sumber-sumber (tenaga kerja, mesin, bahan-bahan,dan dana)

yang ada Pengertian produksi adalah kegiatan yang bertujuan untuk

menciptakan barang (jasa) lain yang mempunyai nilai tambah dan nilai guna

yang lebih besar berdasarkan prinsip ekonomi manajerial atau ekonomi

perusahaan.

Proses produksi terjadi karena adanya interaksi antara berbagai faktor

produksi seperti input (berupa bahan baku, tenaga kerja, mesin, dan

sebagainya) bersatu padu untuk menciptakan barang (jasa) yang mempunyai

nilai tambah dan nilai guna yang lebih tinggi yang diperlukan konsumen

16

Menurut Assauri (2004), proses produksi dapat diartikan sebagai cara,

metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang

atau jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin,

bahan-bahan, dan dana) yang ada.

2.4.2Tipe Poses Produksi

Tipe proses produksi ditinjau dari arus bahan mentah sampai menjad

barang jadi dapat dibagi menjadi 2 tipe yaitu :

1. Proses produksi terus menerus ( lini / continous process ) atau

urutan yang selalu sama dalam pelaksanaan proses produksi, pada

umumnya produk yang dihasilkan bersifat homogen ( satu macam )

dan tidak tergantung pada spesifikasi yang diminta pembeli.

2. Proses produksi yang terputus – putus ( intermintent process ) yaitu

proses produksi yang arus prosesnya ada dalam perusahaan tidak

selalu sama, pada umumnya produk yang dihasilkan bersifat

heterogen ( lebih dari satu macam ) dan tergantung pada spesifikasi

yang diminta pembeli.

2.4.3Pengertian Pengawasan produksi

Sofyan Assauri ( 2001 : 147 ) menyatakan tentang arti dari

pengawasan produksi merupakan untuk mengkoordinasi aktivitas

pengerjaan atau pengelolaan agar waktu penyelesaian yang telah

ditentukan terlebih dahulu dapat dicapai dengan efektif dan efisien.

Adapun pengawasan yang perlu dilaksanakan didalam pengendalian

17

1. Pengawasan Proses Produksi

Yaitu menentukan kapan waktu terselesaikannya proses produksi

yang benar dan dapat dipertanggungjawabkan.

2. Pengawasan Bahan Baku

Merupakan faktor yang sangat penting keterlambatan penyediaan

bahan baku mengakibatkan proses produksi perusahaan mengalami

kemacetan.

3. Pengawasan Tenaga Kerja

Dipergunakan sebagai mengawasi tenaga kerja didalam

melaksanakan pekerjaan di bagian produksi agar dapat

berkonsentrasi pada produk yang telah diproduksi menjadi barang

jadi.

4. Pengawasan Biaya Produksi

Tanpa adanya pengendalian dalam biaya produksi maka akan

menjadi pemborosan yang menyebabkan cost product menjadi tinggi

sehingga pada akhirnya akan mempengaruhi harga penjualan dan

menempatkan perusahaan didalam posisi persaingan.

5. Pengawasan Kualitas Produk

Sebelum proses berlangsung produk diteliti terlebih dahulu agar

produk yang dihasilkan bermutu tinggi.

6. Pemeliharaan

Peralatan yang setiap hari dipakai untuk proses produksi harus

18

mengalami kemacetan dalam proses produksi. Perawatan pada

cetakan (matras), pembersihan cetakan, melihat fasilitas dalam

proses produksi yang perlu adanya perbaikan.

2.4.4Fungsi Pengawasan Produksi

Sofyan Assauri ( 2001 : 149 ) mengatakan untuk dapat menjalankan

pengawasan dengan sempurna dan efektif, maka pengawasan produksi

yang dilakukan hendaknya mempunyai fungsi sebagai berikut :

1. Routing

Adalah fungsi yang menentukan dan mengatur urutan kegiatan

pekerjaan yang logis, sistematis dan ekonomis melalui urutan nama

bahan – bahan dipersiapkan untuk diproses menjadi barang jadi.

Routing ini merupakan dasar dari fungsi scheduling dan

dispatching.

2. Loading

Adalah merupakan penentuan dan pengaturan muatan pekerjaan

(work load) pada masing – masing pusat pekerjaan (work centre )

sehingga dapat ditentukan berapa lama waktu yang diperlukan pada

setiap operasi tanpa adanya penundaan atau keterlambatan (time

delay ). Loading merupakan dasar penetuan scheduling.

3. Scheduling

Merupakan pengkoordinasian tentang waktu dalam kegiatan

berproduksi sehingga dapat diadakan pengalokasian bahan – bahan

19

fasilitas – fasilitas atau bagian – bagian pengolahan dalam pabrik

pada waktu yang telah ditentukan.

4. Dispatching

Meliputi pelaksanaan dari semua rencana dan pengaturan dalam

bidang routing dan scheduling. Sebagian besar kegiatan dalam

dispatching ini terdiri dari penyampaian perintah kepada bagian

pengolahan yang dilakukan sesuai dengan schedul dan urutan

pekerjaan yang telah ditentukan. Apabila segala sesuatu telah

ditentukan dan pemuatan (loading) pekerjaan ke operasi telah

dimulai, maka petugas pengawasan produksi bertanggung jawab

memberitahukan kepada petugas operasi mengenai :

a. Pekerjaan yang harus dilakukan.

b. Waktu penyelesaian yang direncanakan.

c. Laporan penilaian perkembangan dari pekerjaan tersebut.

5. Follow Up

Adalah fungsi penelitian dan pengecekan terhadap semua aspek

yang mempengaruhi kelancaran kegiatan produksi. Follow up ini

mencakup usaha - usaha untuk mendapatkan bahan baku yang tidak

tersedia tetapi dibutuhkan, mencari supplier yang paling baik untuk

mendapatkan bahan - bahan baku tersebut, juga meneliti mesin -

mesin dan peralatan yang diperlukan serta mengenai penjualan

20

dengan tujuan agar hal - hal tersebut tidak mengganggu kelancaran

didalam produksi.

2.5 Manajemen Persediaan Bahan

Menurut Agus Ahyari ( 2002 : 149 ) perlunya persediaan bahan baku

di dalam perusahaan digunakan untuk tidak memperlambat pelaksanaan

proses produksi. Bahan baku didatangkan dari pabrik. Di dalam

pembelian suatu bahan baku tidak dapat dibeli atau didatangkan secara

satu per satu dalam jumlah unit yang diperlukan pada saat bahan

tersebut akan dipergunakan untuk proses produksi dalam perusahaan

yang bersangkutan dalam beberapa waktu tertentu pula.

2.5.1Fungsi Persediaan Bahan

1. Menghilangkan resiko keterlambatan pengiriman bahan baku yang

dibutuhkan oleh perusahaan. Seandainya terjadi keterlambatan maka

perusahaan dapat memanfaatkan persediaan yang ada sambil

menunggu bahan baku yang dikirim dari pemasok.

2. Menghilangkan resiko jika material yang dipesan tidak baik sehingga

harus dikembalikan.

3. Untuk menyimpan bahan baku yang dihasilkan disimpan dalam

gudang, sebab akan menghindari naiknya harga bahan baku yang

mengikuti arus kenaikan valuta asing.

4. Mempertahankan stabilitas produk dan menjamin kelancaran arus

21

5. Mencapai produk yang seoptimal mungkin sesuai keinginan

perusahaan yang dapat diterima konsumen.

2.5.2Jenis-Jenis Persediaan Bahan

1. Batch Stock / Lot Size Inventory yaitu persediaan yang diadakan

karena kita membeli atau membuat barang dalam jumlah yang

dibutuhkan pada saat itu.

2. Fluctuation Stock yaitu sebagai persediaan yang diadakan untuk

menghadapi fluktuasi permintaan konsumen yang tidak dapat

diramalkan. Dalam hal ini perusahaan mengadakan persediaan untuk

memenuhi konsumen.

3. Anticipation Stock yaitu persediaan yang diadakan untuk menghadapi

fluktuasi permintaan yang dapat diramalkan berdasarkan pola

musiman yang terdapat satu tahun untuk menghadapi penggunaan

penjualan serta permintaan meningkat.

2.5.3Pengendalian Bahan (Material Handling)

Material Handling adalah suatu seni dan ilmu untuk memindahkan,

membungkus dan menyimpan bahan – bahan dalam segala bentuk.

Tujuan dari pemindahan bahan ini adalah mencapai pemindahan bahan –

bahan yang tertib dan teratur dengan memenuhi syarat yang telah

ditentukan dan yang lebih penting lagi adalah mencapai biaya yang

rendah. Penurunan biaya material handling dapat diusahakan dengan

22

1. Pengurangan jumlah dan jarak pengangkutan.

2. Pengurangan waktu yang dibutuhkan didalam pengangkutan bahan.

3. Pemilihan alat pengangkutan bahan yang tepat.

2.5.4Keuntungan Yang Diperoleh Dari Pengendalian Bahan

1. Menekan biaya pengendalian bahan – bahan.

2. Memperlancar perpindahan bahan – bahan.

3. Pemanfaatan luas ruang secara maksimal.

4. Mengurangi kerusakan bahan.

5. Mengurangi waktu memunggah dan membongkar bahan – bahan.

2.6 Pengertian Pengendalian Kualitas

2.6.1Pengertian Kualitas

Pentingnya kualitas yang baik untuk menjaga keseimbangan kegiatan

produksi dan pemasaran suatu produk. Hal ini timbul dari sikap konsumen

yang menginginkan barang dengan kualitas yang terjamin dan semakin

ketatnya persaingan antara perusahaan yang sejenis. Oleh karena itu pihak

perusahaan perlu mengambil kebijaksanaan untuk menjaga kualitas

produknya agar diterima konsumen dan dapat bersaing dengan produk sejenis

dari perusahaan lain serta dalam rangka menunjang program jangka panjang

perusahaan yaitu mempertahankan pasar yang telah ada atau menambah pasar

perusahaan. Adapun hal tersebut dapat dilakukan melalui pengendalian

23

1. Kualitas merupakan suatu kondisi yang berhubungan dengan produk dan

jasa manusia, proses dan lingkungan yang memenuhi atau melebihi

harapan (Tjiptono, 2001:4).

2. Kualitas merupakan totalitas bentuk dan karakteristik barang / jasa yang

menunjukkan kemampuannya untuk memutuskan kebutuhan kebutuhan

yang tampak jelas maupun yang tersembunyi (Render, 2001:92)

2.6.2Pengertian Pengendalian Kualitas

Pengendalian kualitas merupakan alat bagi manajemen untuk

memperbaiki kualitas produk bila diperlukan, mempertahankan kualitas

produk yang sudah tinggi dan mengurangi jumlah produk yang rusak.

Pengendalian kualitas merupakan alat penting bagi manajemen untuk

memperbaiki kualitas produk bila diperlukan, mempertahankan kualitas, yang

sudah tinggi dan mengurangin jumlah barang yang rusak (Reksohadiprojo

2000:245). Jadi dapat disimpulkan pengendalian kualitas adalah aktivitas

untuk menjaga, mengarahkan, mempertahankan dan memuaskan tuntutan

konsumen secara maksimal.

2.6.3Dimensi Kualitas

Ada 8 dimensi kualitas yang dikembangkan Garvin dan dapat digunakan

sebagai kerangka perencanaan strategis dan analisis terutama untuk produk

manufaktur. Dimensi tersebut adalah: (Tjiptono, 2001: 27)

1. Kinerja : karakteristik dari produk inti.

2. Ciri-ciri atau keistimewaan tambahan: karakteristik sekunder atau

24

3. Kehandalan : kemungkinan kecil akan mengalami kerusakan atau gagal

dipakai.

4. Kesesuaian dengan spesifikasi: sejauhmana karakteristik desain dan

operasi memenuhi standar yang telah ditetapkan sebelumnya.

5. Daya tahan: berkaitan dengan berapa lama produk tersebut dapat

digunakan.

6. Service Ability: meliputi kecepatan, kompetensi, kenyamanan mudah

direparasi, penanganan keluhan yang memuaskan.

7. Estetika: daya tarik produk terhadap panca indra.

8. Kualitas yang dipersepsikan: citra dan reputasi produk serta tanggung

jawab perusahaan terhadapnya.

2.7 Six Sigma

2.7.1Pengertian Six Sigma

Six Sigma adalah bertujuan yang hampir sempurna dalam memenuhi

persyaratan pelanggan (Pande dan Cavanagh, 2003: 9). Menurut Gaspersz

(2005:310) six sigma adalah suatu visi peningkatan kualitas menuju target

3,4 kegagalan per sejuta kesempatan untuk setiap transaksi produk barang

dan jasa. Pengertian Sigma menurut Pete Pande dan Larry Holpp (2005:9)

merupakan standar deviasi. Standar deviasi adalah cara statistical untuk

menggambarkan seberapa banyak variasi terjadi dalam sekumpulan data,

25

Menurut Robert P.Neuman dan Roland R. Cavanagh (2003:82) six

sigma adalah cara mengukur proses, tujuan mendekati sempurna, disajikan

dengan 3,4 DPMO (Defects permilion Opportunities). Jadi Six Sigma

merupakan suatu metode atau teknik pengendalian dan peningkatan kualitas

dramatic yang merupakan terobosan baru dalam bidang manajemen kualitas

2.7.2Konsep Six Sigma

Pada dasarnya pelanggan akan merasa puas apabila mereka menerima

nilai yang diharapkan mereka. Apabila produk diproses pada tingkat kualitas

Six Sigma, maka perusahaan boleh mengharapkan 3,4 kegagalan per sejuta

kesempatan atau mengharapkan bahwa 99,99966 persen dari apa yang

diharapkan pelanggan akan ada dalam produk itu. Menurut Gaspersz

(2005:310) terdapat enam aspek kunci yang perlu diperhatikan dalam aplikasi

konsep Six Sigma, yaitu :

1. Identifikasi pelanggan

2. Identifikasi produk

3. Identifikasi kebutuhan dalam memproduksi produk untuk Pelanggan

4. Definisi proses

5. Menghindari kesalahan dalam proses dan menghilangkan semua

pemborosan yang ada

6. Tingkatkan proses secara terus menerus menuju target Six Sigma

Menurut Gaspersz (2005:310) apabila konsep Six Sigma akan ditetapkan

dalam bidang manufakturing, terdapat enam aspek yang perlu diperhatikan

26

1. Identifikasi karakteristik produk yang memuaskan pelanggan

(sesuai kebutuhan dan ekspetasi pelanggan).

2. Mengklasifikasikan semua karakteristik kualitas itu sebagai CTQ

(Critical-To-Quality) individual.

3. Menentukan apakah setiap CTQ tersebut dapat dikendalikan

melalui pengendalian material, mesin proses kerja dan lain-lain.

4. Menentukan batas maksimum toleransi untuk setiap CTQ sesuai

yang diinginkan pelanggn (menentukan nilai UCL dan LCL dari

setiap CTQ)

5. Menentukan maksimum variasi proses untuk setiap CTQ

( menentukan nilai maksimum standar deviasi untuk setiap CTQ ).

6. Mengubah desain produk dan / atau proses sedemikian rupa agar

mampu mencapai nilai target Six Sigma.

2.7.3Strategi Pengembangan dan Peningkatan Kinerja Six Sigma

Strategi adalah implementasi dari pilihan fungsi yang menjadi faktor

aktivitas proses bisnis terbaik yang merupakan penerjemahan dari kebutuan

dan ekspektasi konsumen eksternal, para pemegang saham, dan seluruh

anggota organisasi seluruh bagian dari konsumen internal.

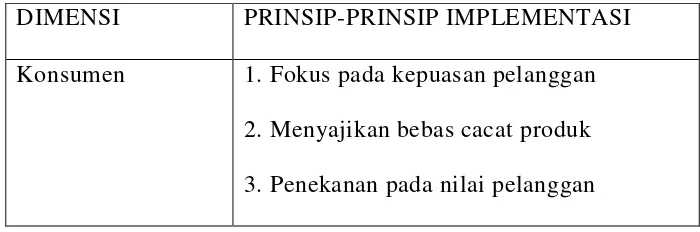

Tabel 2.1 Prinsip Dasar Program Six Sigma

DIMENSI PRINSIP-PRINSIP IMPLEMENTASI

Konsumen 1. Fokus pada kepuasan pelanggan

2. Menyajikan bebas cacat produk

27

4. Menghormati ekspektasi pelanggan

Perusahaan 1. Bertanggung jawab mutlak terhadap

visi dan tujuan jangka panjang

2. Orientasi pada proses dan penekanan

pada kemampuan proses.

3. Pembudayaan masalah kualitas adalah

tanggung jawab segenap karyawan.

4. Peningkatan secara berkelanjutan pada

seluruh prose baik proses produksi,

pelayanan maupun proses transaksi.

Tenaga Kerja 1. Menghargai dan mendengar setiap

input masukan dari segenap karyawan

2. Penekanan pada pengelolaan

ketenagakerjaan, motifasi dan inovasi

3. Kepemimpinan.

Rekanan 1. Menjalin hubungan baik dengan

supplier jangka panjang.

2. Membantu pertumbuhan peningkatan

pemasok atau penyalur

Sosial

Kemasyarakatan

1. Peduli dan responsive terhadap

28

2.7.4Mekanisme dan Metodologi Six Sigma

Six Sigma sebagai program kualitas juga sebagai tool untuk pemecahan

masalah. Six sigma menekankan aplikasi secara metodis dan sistematis yang

akan dapat menghasilkan terobosan dalam peningkatan kualitas. Metodologi

yang sistematis ini bersifat generik sehingga dapat diterapkan baik dalam

industri manufaktur maupun jasa. Six Sigma juga dikatakan sebagai metode

yang berfokus pada proses dan pencegahan cacat (defect) (Snee, 1999).

Pencegahan cacat dilakukan dengan cara mengurangi variasi yang ada di

dalam setiap proses dengan menggunakan teknik-teknik statistik yang sudah

dikenal secara umum. Keuntungan dari penerapan Six Sigma berbeda untuk

tiap perusahaan yang bersangkutan, tergantung pada usaha yang

dijalankannya. Biasanya Six Sigma membawa perbaikan pada hal-hal berikut

ini (Pande, Peter. 2000):

a. Pengurangan biaya

b. Perbaikan produktivitas

c. Pertumbuhan pangsa pasar

d. Retensi pelanggan

e. Pengurangan waktu siklus

f. Pengurangan cacat

g. Pengembangan produk / jasa

Six Sigma memiliki 2 (dua) metodologi kunci: DMAIC and DMADV,

keduanya mengambil konsep siklus PDCA (plan-do-check-act) dari

29

yang sudah berjalan bagi kinerja bebas-cacat, dan DMADV digunakan untuk

menciptakan produk baru atau desain proses bagi kinerja bebas-cacat.

a) DMAIC didefinisikan sebagai:

a. Define, definisikan peluang, misalnya: sasaran proyek terkait dengan

persyaratan pelanggan.

b. Measure, mengukur kinerja dari proses yang sedang berjalan

c. Analyze, melakukan analisis terhadap kelemahan yang ada pada proses

(seperti sumber-sumber cacat), menjadikan kelemahan tersebut pada

proses sebagai peluang perbaikan.

d. Improve, melakukan perbaikan terhadap kinerja proses-proses yang

sedang melemah.

e. Control, mengendalikan kinerja dari proses-proses yang diperbaiki untuk

mempertahankan keuntungan.

b)DMADV didefinisikan sebagai:

1. Define, mendefinisikan peluang, misalnya: sasaran proyek terkait dengan

persyaratan pelanggan.

2. Measure, mengukur dan menetapkan persyaratan pelanggan serta

bagaimana kompetitor memenuhi persyaratan tersebut.

3. Analyze, melakukan analisis terhadap berbagai pilihan proses guna

memenuhi kebutuhan dan persyaratan pelanggan tersebut.

4. Design, mendesain proses-proses tersebut guna memenuhi kebutuhan dan

30

5. Verify, melakukan verifikasi terhadap kinerja proses, terlebih lagi dalam

kaitannya dengan pemenuhan kebutuhan dan persyaratan pelanggan.

2.7.5 Tahap-Tahap Implementasi Pengendalian Kualitas Six Sigma

Menggunakan Metode DMAIC

Menurut Pande dan Holpp (2005:45-58), tahap-tahap implementasi

peningkatan kualitas Six sigma terdiri dari lima langkah yaitu menggunakan

metode DMAIC atau Define, Measure, Analyse, Improve,and Control.

A. Define

Penetapan sasaran dari aktivitas peningkatan kualitas Six Sigma.

Langkah ini untuk mendefinisikan rencana-rencana tindakan yang harus

dilakukan untuk melaksanakan peningkatan dari setiap tahap proses bisnis

kunci (Gaspersz, 2005: 322). Tanggung jawab dari definisi proses bisnis

kunci berada pada manajemen. Langkah define mempunyai beberapa sasaran

utama yaitu :

1. Mendefinisikan proses inti perusahan

Proses inti adalah suatu rantai tugas, biasanya mencakup berbagai

departemen atau fungsi yang mengirimkan nilai (produk, jasa, dukungan,

informasi) kepada para pelanggan eksternal. Dalam hal pemilihan tema Six

Sigma pertama-tama yang dilakukan adalah mempertimbangkan dan

menjelaskan tujuan dari suatu proses inti akan dievaluas.

2. Mendefinisikan kebutuhan spesifik kebutuhan pelanggan

Langkah selanjutnya adalah mengidentifikasi pelanggan, dalam hal

31

membedakan diantara dua kategori persayaratan kritis, yaitu persyaratan

output dan persyaratan pelayanan. Persyaratan output berkaitan dengan

karakteristik dan atau features dari produk akhir (barang/jasa) yang

diserahkan kepada pelanggan pada akhir dari suatu proses. Dalam hal ini

dapat saja berbagai macam persyaratan output, tetapi pada dasarnya semua

itu berkaitan dengan daya guna (usability) dan efektivitas dari produk akhir

itu di mata pelanggan. (Vincent Gaspersz, 2002 : 64)

B. Measure

Measure merupakan tindak lanjut logis terhadap langkah define dan

merupakan sebuah jembatan untuk langkah berikutnya. Menurut Pande dan

Holpp (2005: 48) langkah measure mempunyai dua sasaranutama yaitu:

1. Mendapatkan data untuk mengkualifikasikan

masalah dan peluang. Biasanya ini merupakan informasi kritis untuk

memperbaiki dan melengkapi anggaran dasar proyek yang pertama.

2. Memulai menyentuh fakta dan angka-angka yang memberikan petunjuk

tentang akar masalah. Measure merupakan langkah oprasional yang kedua

dalam program peningkatan kualitas Six Sigma. Terdapat tiga hal pokok

yangharus dilakukan, yaitu:

1). Memilih atau menentukan karakteristik kualitas (Critical to Quality)

kunci. Penetapan Critical to Quality kunci harus disertai dengan

pengukuran yang dapat dikuantifikasikan dalam angka-angka.Hal ini

bertujuan agar tidak menimbulkan persepsi dan interprestasi yang dapat

32

kesulitan dalam pengukuran karakteristik kualitas keandalan. Dalam

mengukur karakteristik kualitas, perlu diperhatikan aspek internal (tingkat

kecacatan produk, biaya-biaya karena kualitas jelek dan lain-lain) dan

aspek eksternal organisasi (kepuasan pelanggan, pangsa pasar dan

lain-lain).

2) Mengembangkan rencana pengumpulan data Pengukuran karakteristik

kualitas dapat dilakukan pada tingkat, yaitu :

a. Pengukuran pada tingkat proses (process level) Mengukur setiap langkah

atau aktivitas dalam proses dan karakteristik kualitas input yang

diserahkan oleh pemasok (supplier) yang mengendalikan dan

mempengaruhi karakteristik kualitas output yang diinginkan.

b. Pengukuran pada tingkat output (output level) Adalah mengukur

karakteristik kualitas output yang dihasilkan dari suatu proses

dibandingkan terhadap spesifikasi karakteristik kualitas yang diinginkan

oleh pelanggan.

c. Pengukuran pada tingkat outcome (outcome level) Adalah mengukur

bagaimana baiknya suatu produk (barang dan atau jasa) itu memenuhi

kebutuhan spesifik dan ekspektasi rasional dari pelanggan.

3) Pengukuran baseline kinerja pada tingkat output karena proyek

peningkatan kualitas Six Sigma yang ditetapkan akan difokuskan pada

upaya peningkatan kualitas menuju ke arah zero defect sehingga

memberikan kepuasan total kepada pelanggan, maka sebelum proyek

33

terminology Six Sigma disebut sebagai baseline kinerja, sehingga

kemajuan peningkatan yang dicapai setelah memulai proyek Six Sigma

dapat diukur selama masa berlangsungnya proyek Six Sigma. Pengukuran

pada tingkat output ini dimaksudkan untuk mengetahui sejauh mana output

akhir tersebut dapat memenuhi kebutuhan spesifik pelanggan sebelum

produk tersebut diserahkan kepada pelanggan.

C. Analyze

Merupakan langkah operasional yang ketiga dalam program peningkatan

kualitas six sigma. Ada beberapa hal yang harus dilakukan pada tahap ini

yaitu :

1. Menentukan stabilitas dan kemampuan ( kapabilitas) proses

Proses industri dipandang sebagai suatu peningkatan terus menerus

(continous improvement) yang dimulai dari sederet siklus sejak adanya ide

ide untuk menghasilkan suatu produk (barang dan atau jasa),

pengembangan produk, proses produksi/operasi, sampai kepada distribusi

kepada pelanggan. Target six sigma adalah membawa proses industri yang

memiliki stabilitas dan kemampuan sehingga mencapai zero defect. Dalam

menentukan apakah suatu proses berada dalam kondisi stabil dan mampu

akan dibutuhkan alat-alat statistik sebagai alat analisis. Pemahaman yang

baik tentang metode-metode statistik dan perilaku proses industri akan

meningkatkan kinerja system industri secara terus-menerus menuju zero

34

2. Menetapkan target kinerja dari karakteristik kualitas (CTQ) kunci Secara

konseptual penetapan target kinerja dalam proyek peningkatan kualitas Six

Sigma merupakan hal yang sangat penting dan harus mengikuti prinsip :

a) Spesific, yaitu target kinerja dalam proyek peningkatan kualitas Six

Sigma harus bersifat spesifik dan dinyatakan secara tegas.

b) Measureable, target kinerja dalam proyek peningkatan kualitas Six

Sigma harus dapat diukur menggunakan indikator pengukuran (matrik)

yang tepat, guna mengevaluasi keberhasilan, peninjauan ulang, dan

tindakan perbaikan diwaktu mendatang.

c) Achievable, target kinerja dalam proyek peningkatan kualitas harus dapat

dicapai melalui usaha usaha yang menantang (challenging efforts).

d) Result-Oriented, yaitu target kinerja dalam proyek peningkatan kualitas

Six Sigma harus berfokus pada hasil hasil berupa peningkatan kinerja

yang telah didefinisikan dan ditetapkan.

e). Time-Bound, target kinerja dalam proyek peningkatan kualitas Six Sigma

harus menetapkan batas waktu pencapaian target kinerja dari setiap

karakteristik kualitas (CTQ) kunci itu dan target kinerja harus dicapai

pada batas waktu yang telah ditetapkan (tepat waktu).

3. Mengidentifikasikan sumber sumber dan akar penyebab masalah

kualitas. Untuk mengidentifikasi masalah dan menemukan sumber

penyebab masalah kualitas, digunakan alat analisis diagram sebab akibat

atau diagram tulang ikan. Diagram ini membentuk cara-cara membuat

35

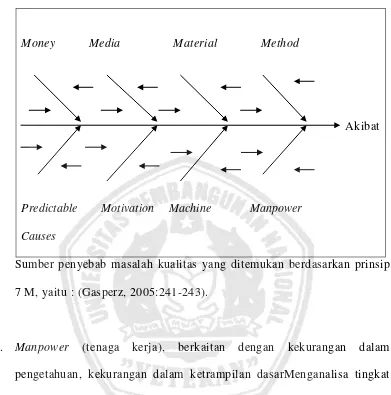

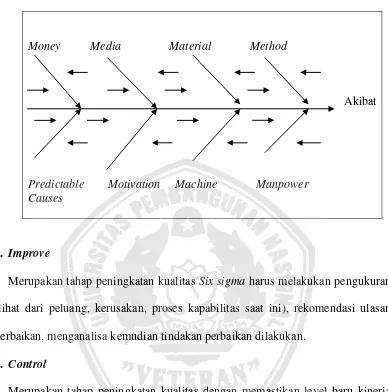

Gambar 2.1 Diagram Sebab Akibat ( Gaspersz, 2005 : 243)

Money Media Material Method

Akibat

Predictable Motivation Machine Manpower

Causes

Sumber penyebab masalah kualitas yang ditemukan berdasarkan prinsip

7 M, yaitu : (Gasperz, 2005:241-243).

1. Manpower (tenaga kerja), berkaitan dengan kekurangan dalam

pengetahuan, kekurangan dalam ketrampilan dasarMenganalisa tingkat

sigma dan Defect For Milion Opportunitas perusahaan : yang berkaitan

dengan mental dan fisik, kelelahan, stress, ketidakpedulian.

2. Machiness (mesin) dan peralatan, berkaitan dengan tidak ada sistem

perawatan preventif terhadap mesim produksi, termasuk fasilitas dan

peralatan lain tidak sesuai dengan spesifikasi tugas, tidak dikalibrasi,

36

3. Methods (metode kerja), berkaitan dengan tidak adanya prosedur dan

metode kerja yang benar, tidak jelas, tidak diketahui, tidak

terstandarisasi, tidak cocok.

4. Materials (bahan baku dan bahan penolong), berkaitan dengan ketiadaan

spesifikasi kualitas dari bahan baku dan bahan penolong yang ditetapkan,

ketiadaan penanganan yang efektif terhadap bahan baku dan bahan

penolong pembantu.

5. Media, berkaitan dengan tempat dan waktu kerja yang tidak

memperhatikan aspek aspek kebersihan, kesehatan dan keselamatan

kerja, dan lingkungan kerja yang konduktif, kekurangan dalam lampu

penerangan ventilasi yang buruk kebisingan yang berlebihan, dll.

6. Motivation (motivasi), berkaitan dengan ketiadaan sikap kerja yang benar

dan professional, yang dalam hal ini disebabkan oleh sistem balas jasa

dan penghargaan yang tidak adil kepada tenaga kerja.

7. Money (keuangan), berkaitan dengan ketiadaan dukungan financial

(keuangan) yang mantap guna memperlancar proyek peningkatan kualitas

Six Sigma yang akan ditetapkan

D. Improve

Pada langkah ini diterapkan suatu rencana tindakan untuk melaksanakan

peningkatan kualitas Six sigma. Tim peningkatan kualitas Six sigma harus

memutuskan target yang harus dicapai, mengapa rencana tindakan tersebut

dilakukan, dimana rencana tindakan itu akan dilakukan, bilamana rencana itu

37

melaksanakan rencana tindakan itu dan berapa besar biaya pelaksanaannya

serta manfaat positif dari implementasi rencana tindakan itu. Tim proyeksi

Sigma telah mengidentifikasikan sumber-sumber dan akar penyebab masalah

kualitas sekaligus memonitor efektifitas dari rencana tindakan yang akan

dilakukan di sepanjang waktu. Efektivitas dari rencana tindakan yang

dilakukan akan tampak dari penurunan persentase biaya kegagalan kualitas

(COPQ) terhadap nilai penjualan total sejalan dengan meningkatnya

kapabilitas Sigma. Setiap rencana tindakan yang diimplementasikan harus

dievaluasi tingkat efektivitasnya melalui pencapaian target kinerja dalam

program peningkatan kualitas Six sigma yaitu menurunkan DPMO menuju

target kegagalan nol (zero defect oriented) atau mencapai kapabilitas proses

pada tingkat lebih besaratau sama dengan 6-Sigma, serta mengkonversikan

manfaat hasil-hasil kedalam penurunan persentase biaya kegagalan kualitas

(COPQ). Maka tim proyeksi Sigma dari setiap karakteristik kualitas (CTQ)

kunci yang mempengaruhi kepuasan pelanggan serta mengkonversikan

ukuran-ukuran tersebut kedalam biaya kualitas.

E. Control

Merupakan tahap operasional terakhir dalam upaya peningkatan kualitas

berdasarkan Six Sigma. Pada tahap ini hasil peningkatan kualitas

didokumentasikan dan disebarluaskan, praktik-praktik terbaik yang sukses

dalam peningkatan proses distandarisasi dan disebarluaskan, prosedur

38

atau tanggung jawab ditransfer dari tim kepada pemilik atau penanggung

jawab proses.

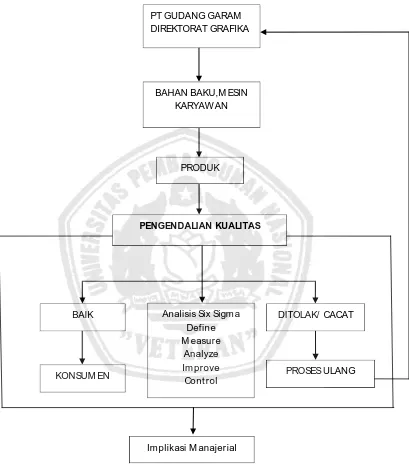

2.8 Kerangka Berpikir

Menitik beratkan pada pengendalian kualitas pada proses produksi yaitu

pengendalian atas bahan baku, mesin dan karyawan. Definisi oprasional

digunakan dalam penulisan ini adalah sebagai berikut:

a. Proses input pada PT Gudang Garam Direktorat Grafika terdiri dari bahan

baku, mesin dan karyawan.

b. Prodak cacat atau ditolak adalah produk yang tidak memenuhi kriteria

yang diharapkan.

c. Implikasi manajerial adalah tindak lanjut terhadap hasil dari analisis Six

Sigma yang dilakukan oleh pihak manajemen perusahaan untukpencapaian

Six Sigma, yang dibandingkan dengan analisis yang digunakan oleh

perusahaan.

Setiap perusahaan tentu mengharapkan tidak ada satupun produk yang

dihasilkan merupakan produk cacat. Produk yang cacat hanya akan

menambah biaya proses produksi, sebaliknya hasil produk yang terhidar dari

produk cacat akan meningkatkan efisiensi biaya produksi. Untuk

menghasilkan produk yang baik (terhindar dari produk yang cacat) perlu

dilakukan pengendalian proses produksi. Salah satu metode yang bisa

dilakukan dalam proses produksi adalah metode six sigma. Metode six sigma

39

a. Define : Pada tahap ini mengidentifikasi permasalahan, mendefinisikan

spesifikasikan pelanggan, dan menentukan tujuan (pengurangan cacat

produk).

b. Measure : Memvasilidasi permasalahan, mengukur/menganalisis

permasalahan dari data yang ada.

c. Analyze : Menentukan faktor-faktor yang paling mempengaruhi proses,

artinya mencari satu atau dua factor yang kalau itu

d. Improve : Pada tahap ini mendiskusikan ide-ide untuk memperbaiki

system berdasarkan analisa terdahulu, melakukan percobaan untuk

melihat hasilnya jika hasilnya bagus maka akan dibuatkan prosedur

bakunya (standart Operating Procedure- SOP).

e. Control : Pada tahap ini membuat rencana dan desain pengukuran agar

hasil yang sudah bagus dari perbaikan proses dapat digunakan secara

berkesinambungan.

Di harapkan pengendalian kualitas menggunakan metode six sigma akan

mampu untuk memperkecil prosentase produk cacat yang pada akhirnya

menekan biaya produksi dan dapat meningkatkan efisiensi perusahaan secara

40

Gambar 2.2 : Kerangka Berpikir

PT GUDANG GARAM DIREKTORAT GRAFIKA

BAHAN BAKU,M ESIN KARYAWAN

PRODUK

PENGENDALIAN KUALITAS

BAIK DITOLAK/ CACAT

KONSUM EN PROSES ULANG

Analisis Six Sigm a Define M easure

Analyze Im prove Cont rol

BAB III

METODE PENELITIAN

3.1 Definisi Operasional dan Pengukuran Variabel

3.1.1 Definisi Operasional Variabel

Dalam penelitian ini hanya ada satu variable yang akan diamati dan menjadi

obyek pengamatan dalam penelitian yaitu Produk Cacat. Yang dimaksud produk

cacat adalah Produk jenis ( etiket) pada PT.Gudang Garam Direktorat Grafika

yang sudah selesai dalam proses produksi yang mengalami kerusakan atau

dianggap tidak memenuhi standart kualitas dan sudah mengalami proses sortir

ulang dan juga perbaikan system yang ditetapkan oleh perusahaan.

Variabel ini memiliki 4 indikator, yaitu defect print to print (cacat dari proses

print ke print), defect standart color (cacat dari warna), defect print to cutting

(cacat dari proses print menuju proses pemotongan), defect driying ink ( cacat

proses pencucian tinta), Variabel ini memiliki skala rasio dan diukur dalam satuan

keping.

3.2 Populasi, Sampel dan Teknik Penarikan Sampel

3.2.1 Populasi

Populasi dalam penelitian ini adalah data produksi mengenai banyaknya

jumlah produk etiket, ( fleksibel packing pada pembungkus rokok) yang cacat

42

3.2.2 Sampel

Data mengenai banyak jumlah produk yang cacat selama proses produksi

berlangsung selama Februari - April 2011 yang dilakukan oleh PT.Gudang Garam

Direktorat Grafika khususnya pada bahan baku kertas yang di gunakan sebagai

pembungkus rokok.

3.2.3 Teknik Pengumpulan Data

Penarikan sample menggunakan sampling jenuh yaitu lebih mengutamakan

tujuan penelitian dari pada sifat populasi dalam menentukan sample penelitian,

yaitu dengan unit-unit populasi yang dianggap kunci diambil sebagai sample

penelitian, yaitu banyaknya jumlah produk cacat selama proses produksi

berlangsung PT. Gudang Garam Direktorat Grafika, Tbk khususnya pada

pembungkus rokok jenis etiket “Gudang Garam Filter Surya 16” yang merupakan

fleksibel packing.

3.3 Jenis Data

Jenis data yang digunakan adalah jenis data sekunder, yaitu data mengenai

jumlah data yang diproduksi dan diperoleh secara langsung dari PT. Gudang

Garam Direktorat Grafika

3.4Tehnik Pengumpulan Data

1. Observasi

Yaitu pengumpulan data dengan cara melakukan pengamatan secara

langsung pelaksanaan proses produksi dan pelaksanaan pengendalian kualitas

43

2. Dokumentasi

Pengumpulan data dalam penelitian ini melalui dokumentasi yaitu

pengumpulan mengenai data jumlah hasil produksi yang dilakukan selama proses

produksi berlangsung yang di peroleh langsung dari PT. Gudang Garam

Direktorat Grafika.

3.5Teknik Analisis Data

Metode yang digunakan mengacu pada prinsip-prinsip yang terdapat dalam

metode Six Sigma. Metode ini digunakan untuk mengantisipasi terjadinya

kesalahan atau defect dengan menggunakan langkah-langkah terukur dan

terstruktur. Dengan berdasar pada data yang ada, maka Continous improvement

dapat dilakukan berdasar metodologi Six Sigma yang meliputi DMAIC (Pande &

Holpp, 2005: 45).

1. Define

Merupakan langkah operasional pertama dalam program peningkatan

kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah

identifikasi produk dan atau proses yang akan diperbaiki. Kita harus menetapkan

prioritas utama tentang masalah-masalah dan atau kesempatan peningkatan

kualitas mana yang akan ditangani terlebih dahulu. Pemilihan proyek terbaik

adalah berdasarkan pada identifikasi proyek yang sesuai dengan kebutuhan,

44

2. Measure

Tahap pengukuran yang dilakukan melalui 2 tahap denganpengambilan sampel

yang dilakukan oleh pe rusahaan Februari –April 2011 sebagai berikut :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang

berhubungan langsung dengan kebutuhan spesifik dari pelanggan.

2. Analisis diagram kontrol ( P-Chart)

Diagram kontrol P digunakan untuk atribut yaitu pada sifat-sifat barang yang

didasarkan atas proporsi jumlah suatu kejadian atau kejadian seperti diterima atau

ditolak akibat proses produksi. Diagram ini dapat disusun dengan langkah sebagai

berikut:

a. Pengambilan populasi atau sampel

Populasi yang diambil untuk analisis P Chart adalah jumlah produk yang

dihasilkan dalam kegiatan produksi di PT. Gudang Garam Direktorat Grafika pada

bulan Februari- April 2011 pada jenis etiket Surya Filter 16

b. Pemeriksaan karakteristik dengan menghitung nilai mean.

Rumus nilai mean :

c. Menentukan batas kendali terhadap pengawasan yang

dilakukan dengan menetapkan nilai UCL (Upper Control Limit / batas spesifikasi

atas) dan LCL (Lower Control Limit / batas spesifikasi bawah)

45

LCL : - Lower control limit

p : rata-rata proporsi kecacatan

n : jumlah sampel yang diteliti

np : jumlah kecacatan / jumlah yang diteliti

∑np : total jumlah bagian yang cacat dari suatu sampel

∑n : total jumlah yang diteliti

(Prawirosentono, 2002:113)

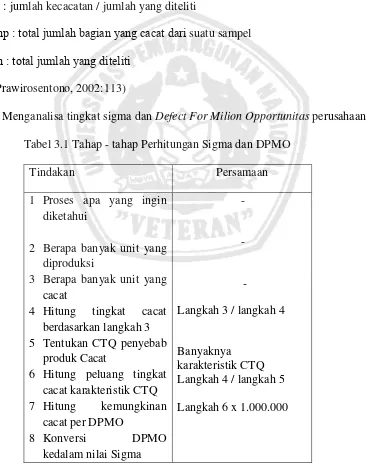

3. Menganalisa tingkat sigma dan Defect For Milion Opportunitas perusahaan :

Tabel 3.1 Tahap - tahap Perhitungan Sigma dan DPMO

Tindakan Persamaan

1 Proses apa yang ingin diketahui

2 Berapa banyak unit yang diproduksi

3 Berapa banyak unit yang cacat

4 Hitung tingkat cacat berdasarkan langkah 3 5 Tentukan CTQ penyebab

produk Cacat

6 Hitung peluang tingkat cacat karakteristik CTQ