PT. SUMATERA TIMBERINDO INDUSTRY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar

Sarjana Teknik

Oleh

OLOAN PARSAORAN SIMORANGKIR

NIM. 090403090

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa yang

telah memberikan rahmat dan kasih karunia-Nya sehingga penulis dapat

menyelesaikan Laporan Tugas Sarjana ini. Tugas Sarjana merupakan salah satu

syarat akademis yang harus dipenuhi oleh mahasiswa Teknik Industri untuk

memperoleh gelar Sarjana Teknik.

Penulis melaksanakan Tugas Sarjana di PT. Sumatera Timberindo

Industry yang bergerak di bidang pengolahan kayu menjadi pintu. Tugas Sarjana

ini berjudul “Analisis Sistem Pengendalian Mutu Produk Pintu Berbahan

Baku Kayu dengan Menggunakan Pendekatan Lean Six Sigma pada PT.

Sumatera Timberindo Industry”.

Penulis menyadari masih banyak kekurangan dalam laporan Tugas Sarjana

ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang

sifatnya membangun untuk kesempurnaan laporan ini. Kiranya laporan ini dapat

bermanfaat bagi penulis sendiri, PT. Sumatera Timberindo Industry, dan pembaca

lainnya.

Medan, Februari 2015

UCAPAN TERIMAKASIH

Segala puji syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang

telah memberikan banyak sekali kasih karunia-Nya kepada penulis untuk

merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta

telah menolong penulis selama masa kuliah dan penulisan laporan tugas sarjana

ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan

dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun

administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih

kepada:

1. Kedua orang tua tercinta, S. Simorangkir dan M. Br. Sihombing yang telah

banyak memberikan semangat, dukungan dan motivasi dan materi kepada

penulis sehingga penulisan laporan ini dapat diselesaikan.

2. Ibu Ir. Khawarita Siregar, M.T., selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas

Sarjana ini.

3. Bapak Ir. Ukurta Tarigan, M.T., selaku Sekretaris Departemen Teknik Industri

Universitas Sumatera Utara yang telah memberikan arahan dan masukan yang

membangun.

4. Ibu Ir. Rosnani Ginting, M.T., dan bapak Ir. Mangara M. Tambunan, M.Sc.,

masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana

ini.

5. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng., selaku Koordinator Bidang

Rekayasa Manufaktur dan Dosen Pembimbing I atas waktu, bimbingan,

pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian

Tugas Sarjana ini.

6. Ibu Tuti Sarma Sinaga, S.T., M.T., selaku Dosen Pembimbing II atas waktu,

bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam

penyelesaian Tugas Sarjana ini.

7. Bapak Johannes Sembiring, S.E., selaku Direktur Utama PT. Sumatera

Timberindo Industry atas waktu, bimbingan, pengarahan, dan masukan yang

diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

8. Bapak Hendrawan selaku pembimbing lapangan PT. Sumatera Timberindo

Industry yang telah membantu dan membimbing penulis dalam penelitian dan

pengumpulan data di lantai produksi.

9. Adik-adik penulis yang terkasih Syafri Simorangkir dan Janter Simorangkir

yang telah banyak memberikan doa, dukungan dan masukan kepada penulis.

10.Adik penulis yang terkasih Suryati Simamora dan teman penulis Ester F

Tampubolon yang telah memberikan dorongan semangat, doa dan motivasi

serta menjadi tempat berbagi di saat penulis mengerjakan penelitian ini.

11.Teman-teman KTB Fill de Deo, Kak Yusnia, Ade Gorat, Prima Barus yang

12.Adik Kelompok Kecil penulis, Mazmur Efendi Simanjuntak yang telah

mendukung dalam doa dan memberikan motivasi kepada penulis.

13.Seluruh teman-teman kost penulis, Fitria Simamora, Jesima Samosir, Cita

Sitohang, Bang Donald, Bang Fai, Kak Mona, Phion Surbakti, Julius Sinaga,

dan Kak Irene Silalahi yang telah memberikan dukungan dalam doa dan

motivasi kepada penulis. yang turut memberikan dukungan doa dan motivasi

dalam pengerjaan laporan penelitian ini.

14.Sahabat-sahabat penulis Bermart A. Parapat, Recky Yohani Pantra Simamora,

S.T., Nurhayati Saragih, S.T., Vachiona Napitu, S.T., Hendra Simorangkir,

Yon Handika Siregar, Rodearto Prayuda Damanik, Perlin Martua Limbong,

S.T., Bagus Eko Prayitno, Fredrik Wesly Nainggolan, S.T., Ade Gorat, S.T.,

Leonard Pasaribu, Tonggo Hutabarat,S.T., Prima Satria Barus , Ezrilona

Silalahi, S.T., Donny Heri Pasaribu, S.T., Raysha Cynthia Dewi Pratama

Ginting, S.T., Hasianna Situmorang,S.T., Lusi Astri Tanjung,S.T., Christiany

Simanungkalit, S.T., Regina Melisa Napitupulu, Uci Marlina Pasaribu,S.T.,

Andi Suranta Meliala, S.T., Teguh Sitepu,S.T., Azhar Mufawwad, William

Lusention, S.T., Johan Liman, S.T., Jansen David, S.T., Enrico Waldo

Harahap, Hasmar Lubis, Richard Nainggolan dan seluruh teman-teman

stambuk 2009 (IE-KLAN) lainnya yang telah banyak memberikan dukungan

dan semangat.

15.Seluruh Asisten Laboratorium Proses Manufaktur yang telah memberikan

16.Sahabat SMA tercinta Lia Waroka Sianturi, Ester Purba Rotua Simanjuntak,

Leo Rahmat Simanjuntak, dan Astra Panggabean yang banyak memberikan

dorongan dan motivasi bagi penulis.

17.Staf pegawai Teknik Industri, Bang Mijo, Kak Dina, Bang Nurmansyah, Kak

Rahma, Kak Mia, Bang Ridho dan Ibu Ani, terima kasih atas bantuannya

dalam pengurusan administrasi untuk melaksanakan Tugas Sarjana ini.

18.Dan seluruh pihak yang telah membantu penulis yang tidak bisa disebutkan

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

I PENDAHULUAN

1.1. Latar Belakang Masalah ... I-1

1.2. Rumusan Masalah ... I-3

1.3. Tujuan Penelitian ... I-3

1.4. Manfaat Penelitian ... I-4

1.5. Batasan dan Asumsi Penelitian ... I-4

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3. Daerah Pemasaran ... II-2

2.4. Organisasi dan Manajemen Perusahaan ... II-2

2.4.1. Struktur Organisasi Perusahaan ... II-2

2.4.2. Jumlah Tenaga Kerja dan Jam Kerja ... II-4

2.4.2.1. Jumlah Tenaga Kerja ... II-4

2.4.2.2. Jam Kerja ... II-4

2.4.3. Sistem Pengupahan ... II-5

2.5. Proses Produksi ... II-6

2.5.1. Bahan-bahan yang Digunakan ... II-6

2.5.2. Uraian Proses Produksi ... II-7

2.6. Pengendalian Kualitas Pintu ... II-12

III LANDASAN TEORI

3.1. Pengendalian Kualitas ... III-1

3.2. Pendekatan Lean Six Sigma ... III-2

3.2.1. Pendekatan Six Sigma ... III-2

3.2.2. Pendekatan Lean ... III-2

3.2.3. Pendekatan Lean Six Sigma ... III-7

3.3. Metode DMAIC dalam Six Sigma... III-7

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 3.3.1.1. Project Statement ... III-9

3.3.1.2. Diagram SIPOC ... III-9

3.3.1.3. Value Stream Mapping ... III-11

3.3.1.4. Voice of Customer... III-17

3.3.2. Measure ... III-17

3.3.2.1. PengukuranWaktu dengan StopwatchTime Study III-17

3.3.2.2. Perhitungan Metrik Lean ... III-25

3.3.2.3. Critical To Quality (CTQ) ... III-26

3.3.2.4. Perhitungan Tingkat Sigma... III-26

3.3.3. Analyze ... III-28

3.4.3.1. Time Traps ... III-28

3.3.3.2. Diagram Sebab Akibat ... III-28

3.3.3.3. Diagram Five Why ... III-29

3.3.4. Improve ... III-30

3.4.4.1. Metode 5S ... III-30

3.3.5. Control ... III-31

3.3.5.1. Standard Operating Procedures ... III-31

IV METODE PENELITIAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 4.2. Jenis Penelitian ... IV-1

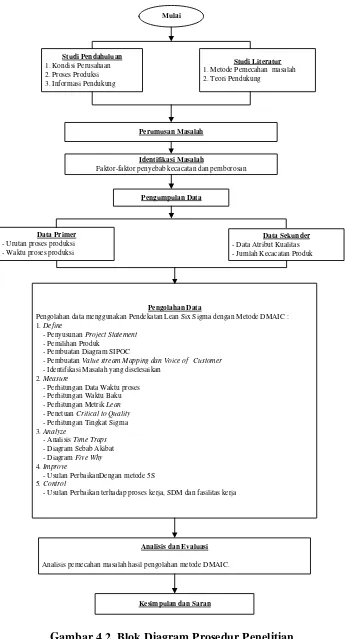

4.3. Kerangka Berpikir Penelitian ... IV-1

4.4. Pengumpulan Data ... IV-2

4.5. Instrumen Pengumpulan Data ... IV-3

4.6. Metode Pengumpulan Data ... IV-3

4.7. Metode Pengolahan Data ... IV-4

4.8. Metode Analisis Pemecahan Masalah ... IV-5

4.9. Kesimpulan dan Saran... IV-6

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.1.1. Data Permintaan Produk ... V-1

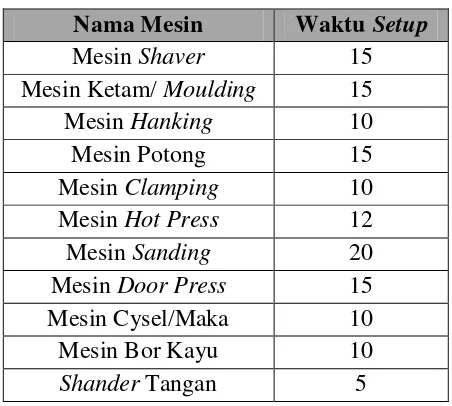

5.1.2. Data Jumlah Mesin dan Waktu Setup ... V-1

5.1.3. Data Aliran Proses ... V-2

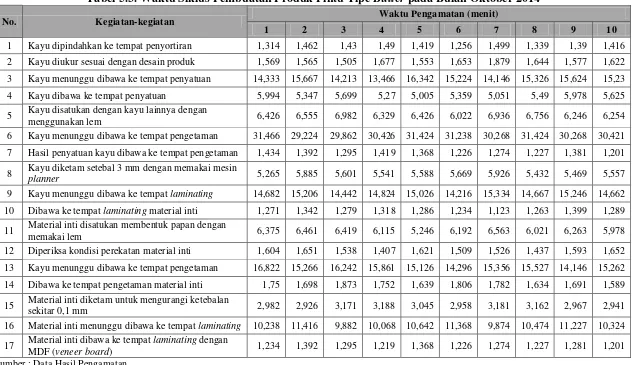

5.1.4. Data Waktu Proses ... V-7

5.1.5. Penilaian Rating Factor Operator ... V-12

5.1.6. Penetapan Allowance (Kelonggaran) ... V-17

5.1.7. Data Atribut Kualitas Produk ... V-23

5.2. Pengolahan Data... V-24

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 5.2.2. Tahap Measure ... V-30

5.2.3. Tahap Analyze ... V-53

5.2.4. Tahap Improve ... V-62

5.2.5. Tahap Control ... V-73

5.3. Estimasi Hasil Peningkatan ... V-78

5.3.1. Estimasi Hasil Peningkatan Kecepatan ... V-78

5.3.2. Estimasi Hasil Peningkatan Kualitas ... V-83

5.4. Fokus Lean dan Six Sigma ... VI-88

VI ANALISIS DAN EVALUASI

6.1. Analisis ... VI-1

6.1.1. Analisa Kegiatan Value-Added dan Non-Value-Added.. VI-1

6.1.2. Analisis Process Cycle Efficiency ... VI-1

6.1.3. Analisa Estimasi Hasil Peningkatan Kualitas ... VI-1

6.2. Evaluasi ... VI-10

6.1.1. Evaluasi Kegiatan Value-Added dan Non-Value-Added VI-1

6.1.2. Evaluasi Process Cycle Efficiency ... VI-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-3

DAFTAR TABEL

TABEL HALAMAN

2.1. Jam Kerja pabrik PT. Sumatera Timberindo Industry ... II-5

2.2. Standar Kualitas Produk Pintu PT. STI ... II-13

3.1. Jenis-jenis Pemborosan/Waste ... III-5

3.2. Simbol-simbol yang Digunakan dalam Value Stream Mapping ... III-15

5.1. Data Permintaan Produk Oktober 2011 ... V-1

5.2. Data Mesin dan Waktu setup ... V-2

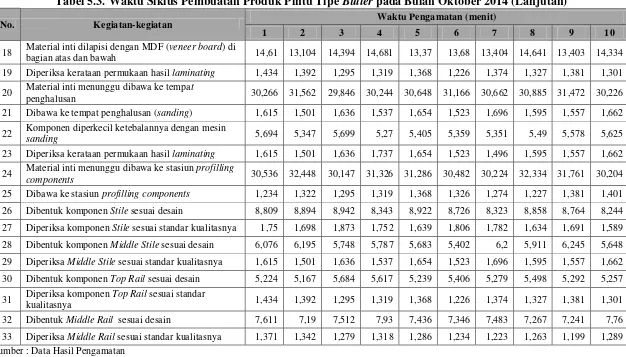

5.3. Waktu Siklus Pembuatan Produk Pintu Bulan Oktober 2014 ... V-8

5.4. Penilaian Rating Factor Operator ... V-13

5.5. PenetapanAllowance Terhadap Proses Produksi ... V-17

5.6. Data Kecacatan Produk pada Setiap Kegiatan ... V-23

5.7. Rekapitulasi Uji Keseragaman Data Pengukuran Waktu ... V-33

5.8. Data Pengukuran Proses Keenam pada Stasiun Pengetaman ... V-36

5.9. Rekapitulasi Uji Kecukupan Data Waktu Siklus ... V-37

5.10.Perhitungan Waktu Normal dan Waktu Baku Pembuatan Pintu

Tipe Butter ... V-40

5.11. Urutan Proses Kerja dan Waktu Baku ... V-43

5.12. Value-Added-Time dan Non-Value-Added-Time ... V-45

5.13. Perhitungan Workstatison Turnover Time Setiap Proses ... V-54

5.14. Persentase Total Kecacatan pada Tahap Inspeksi I ... V-55

5.16. Persentase Total Kecacatan pada Tahap Inspeksi III ... V-56

5.17. Diagram Five Why Atribut Veneer Board Bergelombang pada

Tahap Inspeksi I ... V-60

5.18. Diagram Five Why Atribut Veneer Board Tidak Merekat

dengan Kuat pada Tahap Inspeksi I ... V-60

5.19. Diagram Five Why Atribut Rakitan Glazing Bar Longgar

pada Tahap Inspeksi II ... V-61

5.20. Diagram Five Why Atribut Warna Cat Glazing Bar Tidak

Seragam pada Tahap Inspeksi II ... V-61

5.21. Diagram Five Why Atribut Hasil Rakitan Longgar pada

Tahap Inspeksi III ... V-62

5.22. Downtime Mesin Produksi PT. STI Tahun 2013 ... V-67

5.23. Rekapitulasi Tindakan Perawatan Komponen Mesin ... V-68

5.24. Rencana Tindakan Perawatan Condition Directed (CD) ... V-69

5.25. Rencana Tindakan Perawatan Time Directed (TD) ... V-71

5.26. Rencana Tindakan Perawatan Find Failure (FF)... V-72

5.27. Rekapitulasi Perhitungan Total Minimum Downtime ... V-73

5.28. Urutan Proses Kerja Usulan pada Produksi Pintu ... V-79

5.29. Value-AddedTime dan Non-Value-AddedTime Setelah Estimasi ... V-81

5.30. Proporsi Persentase Perbaikan pada Tahap Inspeksi I ... V-84

5.31. Proporsi Persentase Perbaikan pada Tahap Inspeksi II ... V-84

5.32. Proporsi Persentase Perbaikan pada Tahap Inspeksi III ... V-85

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.34. Ringkasan Hasil Estimasi Sebelum dan Sesudah Usulan Perbaikan V-88

6.1. Gambaran Hasil Perhitungan Metrik Lean Sebelum dan

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Sumatera Timberindo Industry... II-3

2.2. Daun Pintu Tipe Butter ... II-8

3.1. Cause and Efect Diagram ... III-29

4.1. Kerangka Berpikir Penelitian ... IV-2

4.2. Blok Diagram Prosedur Penelitian ... IV-7

5.1. Diagram SIPOC Proses Produksi Formulir ... V-27

5.2. Process Box untuk Tahap Penyortiran Material Inti ... V-28

5.3. Value Stream Mapping untuk Satu Siklus Proses Produksi ... V-29

5.4. Peta Kontrol Waktu untuk Proses Kedelapan ... V-31

5.5. Value Stream Mapping Produk Pintu ... V-49

5.6. Diagram Sebab Akibat Atribut Veneer Board Bergelombang

pada Tahap Inspeksi I... V-57

5.7. Diagram Sebab Akibat Atribut Veneer Board Tidak Merekat

dengan Kuat pada Tahap Inspeksi I ... V-57

5.8. Diagram Sebab Akibat Atribut Rakitan Glazing Bar Longgar

pada Tahap Inspeksi II ... V-58

5.9. Diagram Sebab Akibat Atribut Warna Cat Glazing Bar

Tidak Seragam pada Tahap Inspeksi II ... V-58

5.10. Diagram Sebab Akibat Atribut Hasil Rakitan Longgar pada

ABSTRAK

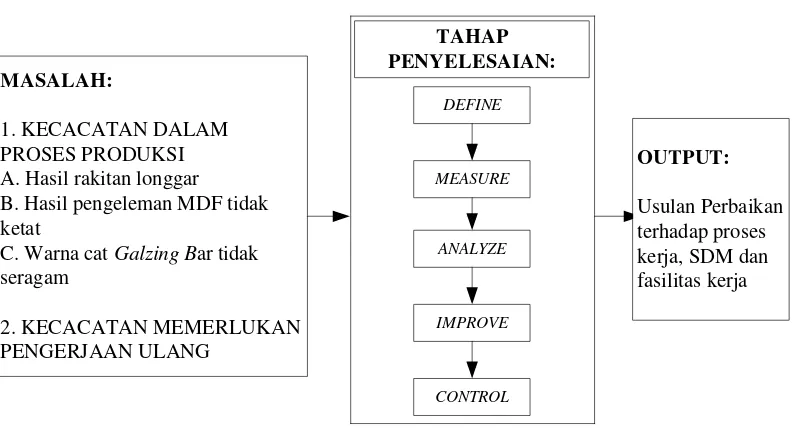

PT. Sumatera Timberindo Industry bergerak di bidang manufaktur kayu olahan yang berfokus pada pembuatan daun pintu. Perusahaan berproduksi secara flow shop berdasarkan pesanan yang masuk (make to-order). PT. Sumatera Timberindo Industry mengalami permasalahan dalam pengendalian kualitas produk pintu tipe butter, dimana ditemukan kecacatan pada proses produksi. Pada proses produksi pintu terdapat pemborosan berupa produk setengah jadi yang cacat akibat kesalahan pada proses pengeleman, pengecatan dan perakitan. Sistem pengendalian mutu yang selama ini digunakan masih belum mengevaluasi kegiatan produksi secara keseluruhan baik dari SDM, dan fasilitas produksi.

Penelitian ini bertujuan untuk meningkatkan mutu produk pintu yang dihasilkan dengan cara mengurangi jumlah produk yang cacat serta pemborosan yang terjadi di lantai produksi. Untuk mencapai tujuan tersebut maka digunakan pendekatan Lean Six Sigma yang merupakan gabungan antara konsep Lean dan Six Sigma dengan metode DMAIC (Define, Measure, Analyze, Improve, Control) yang berfokus pada pengurangan lead time dan kecacatan pada proses produksi. Dengan menggunakan pendekatan Lean Six Sigma diperoleh penyebab utama kecacatan produk yaitu tidak adanya pelatihan kerja dan jarangnya dilakukan perawatan mesin produksi. Selain itu, setelah dilakukan estimasi terhadap kemungkinan peningkatan kualitas, maka diperoleh peningkatan nilai sigma tahap inspeksi I dari 3,23 menjadi 3,47, untuk nilai sigma tahap inspeksi II dari 3,27 menjadi 3,44, dan untuk nilai sigma tahap inspeksi III dari 3,19 menjadi 3,41.

Usulan perbaikan yang diberikan yaitu menggunakan metode 5S yaitu pemilahan, penataan, pembersihan, pemantapan, dan pembiasaan, metode 5S ini menghasilkan usulan untuk membuat program pelatihan kerja, membuat perencanaan perawatan mesin dan membuat prosedur kegiatan pada bagian LaminatingMDF, bagian pembuatan Glazing Bar dan bagian perakitan pintu.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Seiring dengan perkembangan dan kemajuan teknologi, kondisi persaingan

yang ada di dunia usaha saat ini semakin ketat. Hal ini disebabkan tuntutan

konsumen terhadap suatu produk tidak terbatas pada harga dan kualitas saja tetapi

juga pada pelayanan yang diberikan. Pelayanan yang dimaksud dapat berupa

ketersediaan produk yang diinginkan konsumen dengan kuantitas dan kualitas

sesuai dengan kebutuhan. Kepuasan konsumen merupakan faktor yang sangat

penting untuk keberlangsungan suatu perusahaan, karena itu perusahan dituntut

untuk terus memperbaiki baik sistem manajeman maupun sistem produksinya

untuk dapat memenuhi kepuasan konsumen sehingga tetap unggul dan mampu

bersaing di pasaran.

PT. Sumatera Timberindo Industry merupakan industry pintu yang

menghasilkan pintu dengan tipe Elizabeth, Butter, Dior, Richmond, dan Hamlet.

Perusahaan ini melakukan operasi manufaktur yang bersifat flow shop dan dengan

lingkungan make to order. Ketatnya persaingan dan sifat kritis pelanggan

terhadap kualitas produk yang dihasilkan menuntut perusahaan melakukan

pengendalian mutu yang sangat ketat.

Berdasarkan tinjauan langsung ke lapangan yang diikuti dengan diskusi

dengan manajer terkait pengendalian mutu produk pintu yang dilakukan di

khususnya pintu tipe butter adalah hasil rakitan yang longgar, hasil pengeleman

tidak ketat, dan warna cat Glazing Bar tidak seragam. Pintu tipe ini adalah pintu

yang diproduksi dalam jumlah paling banyak dibandingkan produk pintu tipe

lainnya. Adapun jumlah rata-rata kecacatan produk yang ditemukan pada tahun

2012 adalah sebesar 12% dan pada tahun 2013 sebesar 9,2% dari total pintu yang

diproduksi. Kecacatan yang ditemui pada produk pintu ini mendapat tanggapan

kritis dari pelanggan, sehingga perlu diambil tindakan untuk mengatasi hal itu.

Setiap kecacatan yang terjadi memerlukan proses pengerjaan ulang dan hal itu

mengakibatkan biaya dan keterlambatan pengiriman ke pelanggan.

Sebuah penelitian yang dilakukan Dewi (2014) yang mencoba menerapkan

konsep lean untuk mengurangi waste pada produksi pelastik PE, diperoleh hasil

bahwa konsep lean mampu menganalisa sumber-sumber pemborosan yang terjadi

di lantai produksi pelastik PE dan dengan demikian dapat dicari usulan perbaikan

terhadap masalah tersebut. Penelitian yang lain, yang dilakukan Nurullah (2014)

untuk menyelesaikan masalah peningkatan kualitas produk benang dengan metode

six sigma diperoleh hasil bahwa telah terjadi penigkatkan nilai sigma perusahaan

dari 3,148 menjadi 3,436. Pada penelitian ini, metode six sigma mampu

memberikan perbaikan yang relatif besar pada system pengendalian kualitas

perusahaan. Dalam penelitian lain yang dilakukan Hassan (2013) untuk mereduksi

pemborosan yang terjadi lantai produksi dengan menggabungkan metode lean dan

six sigma, hasil dari penelitian ini diperoleh peningkatan nilai sigma perusahaan

Metode lean six sigma merupakan metode yang berfokus pada

pengurangan lead time dan kecacatan pada proses produksi, sehingga produk yang

dihasilkan dapat memenuhi target produksi yang telah ditetapkan perusahaan dan

meningkatkan keuntungan perusahaan. Dengan menggabungkan kedua metode

ini, analisa terhadap pemborosan dan kecacatan yang terjadi di perusahaan dapat

memberikan hasil yang lebih baik daripada hanya menggunakan metode lean atau

six sigma saja.

1.2. Rumusan Masalah

Berdasarkan latar belakang masalah, maka rumusan masalah yang

dihadapi perusahaan ini adalah bagaimana mengendalikan kecacatan produk dan

kegiatan yang tidak bernilai tambah (non value added activities) di lantai

produksi.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini, yaitu menerapkan konsep pengendalian

mutu dengan metode lean six sigma untuk mengidentifikasi dan mengurangi

kegiatan yang tidak bernilai tambah di lantai.

Tujuan khusus yang akan dicapai dari penelitian ini yaitu:

1. Meningkatkan mutu produk produk pintu yang dihasilkan dengan cara

mengurangi jumlah produk yang cacat.

2. Membuat usulan perbaikan pada proses produksi yang sering ditemukan

1.4. Manfaat Penelitian

Manfaat yang dapat diperoleh dari pelaksanaan penelitian ini, yaitu:

1. Memberi masukan kepada pihak manajer terkait masalah kecacatan produk

melalui studi pengendalian mutu sehingga produk yang dihasilkan memiliki

kualitas yang sesuai dengan keinginan pelanggan dan pengiriman ke

pelanggan selalu tepat waktu.

2. Menerapkan teori yang diperoleh selama kuliah di lapangan kerja, serta

menambah keterampilan dan pengalaman dalam memecahkan masalah

sebelum terjun ke dunia kerja.

3. Penelitian bermanfaat sebagai tambahan referensi yang dapat digunakan untuk

penelitian-penelitian selanjutnya yang menggunakan pendekatan Lean Six

Sigma.

1.5. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini, yaitu:

1. Penelitian dilakukan pada bagian produksi PT. Sumatera Timberindo Industry.

2. Jenis pintu yang diamati dalam penelitian ini adalah pintu tipe Butter.

3. Tipe kecacatan yang diamati dalam penelitian ini adalah hasil rakitan yang

longgar, hasil pengeleman tidak ketat, dan warna cat Glazing Bar tidak

seragam.

4. Data jumlah rata-rata kecacatan yang ditemukan adalah data kecacatan produk

5. Data permintaan produk pintu yang digunakan dalam penelitian ini adalah

data permintaan bulan Oktober 2013.

6. Perhitungan Business Non-Value-Added (BNVA) tidak dilakukan dalam

penelitian ini karena penelitian ini hanya dilakukan pada bagian produksi PT.

Sumatera Timberindo Industry.

Asumsi-asumsi yang digunakan dalam penelitian ini, yaitu:

1. Proses produksi berjalan normal selama penelitian dilaksanakan.

2. Pekerja yang diamati adalah pekerja yang telah menguasai pekerjaannya

dengan baik.

3. Pada perhitungan defect opportunities, nailnya diperoleh dari jumlah

karakteristik kualitas yang mempengaruhi produk atau Critical To Quality.

4. Pada estimasi peningkatan kecepatan proses, diasumsikan sebesar 10% dari

total waktu transportasi berpindah atau ditambahkan ke kegiatan di stasiun

berikutnya karena ada pengurangan jarak antar stasiun.

5. Pada estimasi peningkatan kualitas, penurunan jumlah kecacatan diasumsikan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sumatera Timberindo Industry didirikan pada tanggal 31 Agustus 2000.

Perusahaan ini merupakan rebranding dari PT. Wira Lanao Ltd. yang berdiri

pada tahun 1970. PT. Sumatera Timberindo Industry berlokasi di Jl. Batang Kuis

Km 2 Desa Buntu Bedimbar, Tanjung Morawa, Kabupaten Deli Serdang,

Sumatera Utara. PT. Sumatera Timberindo Industry bergerak di bidang

manufaktur kayu olahan yang memproduksi daun pintu.

2.2. Ruang Lingkup Bidang Usaha

PT. Sumatera Timberindo Industry merupakan perusahaan manufaktur kayu

olahan yang usahanya berfokus pada pembuatan daun pintu. Daun pintu yang

diproduksi terdiri dari solid door dan engineered door, dengan model dan jumlah

unit sesuai dengan permintaan yang diterima atau lingkungan manufaktur bersifat

make to order. Secara umum model produk yang sering diproduksi PT. Sumatera

Timberindo Industry antara lain model Butter, Dior, Richmond, Elizabeth,

Hamlet, Carolina, Oxford, Nogales, dsb. Dengan adanya departemen R&D di PT.

Sumatera Timberindo Industry, memungkinkan perusahaan untuk berinovasi

secara berkelanjutan sehingga dapat memunculkan lebih banyak variasi model

2.3. Daerah Pemasaran

Produk daun pintu yang diproduksi PT. Sumatera Timberindo Industry

dipasarkan baik di dalam maupaun di luar negeri. Negara tujuan ekspor PT.

Sumatera Timberindo Industry antara lain Malaysia, Singapura, Korea, India,

Australia, dan negara-negara di benua Eropa seperti Inggris, Irlandia, Belanda,

dan Belgia serta beberapa negara di Afrika. Untuk dalam negeri, daun pintu PT.

Sumatera Timberindo Industry dipasarkan ke Sumatera Utara, Riau, Aceh,

Sumatera Selatan, Pulau Jawa, dan Kalimantan.

2.4. Organisasi dan Manajemen 2.4.1. Struktur Organisasi Perusahaan

PT. Sumatera Timberindo Industry menggunakan struktur organisasi lini

fungsional. Struktur organisasi yang berbentuk lini dapat dilihat pada pembagian

tugas, wewenang dan tanggung jawab dari pimpinan tertinggi kepada unit-unit

organisasi yang berada di bawahnya secara langsung vertikal ke bawah.

Sedangkan untuk yang berbentuk fungsional terjadi pada hubungan antara kepala

bagian, dimana kepala bagian yang satu tidak berhak memerintah kepala bagian

yang lainnya tetapi dalam melakukan pekerjaannya saling terhubung, artinya

bahwa pekerjaan yang satu akan mempengaruhi pekerjaan yang lain. Struktur

Manaer

Maintenance Kabag QC Kabag Teknis Kabag PPIC

Kabag

Sumber : PT. Sumatera Timberindo Industry

2.4.2. Jumlah Tenaga Kerja & Jam Kerja 2.4.2.1.Jumlah Tenaga Kerja

Sumber daya manusia yang dimiliki oleh PT. Sumatera Timberindo

Industry dalam menjalankan kegiatan perusahaan terdiri atas tenaga kerja

langsung dan tenaga kerja tidak langsung yang merupakan tenaga kerja tetap, dan

karyawan kontrak.

Tenaga kerja langsung meliputi semua tenaga kerja yang berhubungan

dengan proses produksi perusahaan, sedangkan tenaga kerja tidak langsung tidak

berhubungan langsung dengan proses produksi perusahaan. Sementara karyawan

kontrak adalah tenaga kerja yang digunakan sesuai dengan kontrak yang telah

disepakati, karyawan kontrak tidak lagi bekerja apabila kontraknya habis kecuali

menyepakati kontrak baru dengan perusahaan. Jumlah tenaga kerja tetap yang

dimiliki oleh PT. Sumatera Timberindo Industry mencapai 43 orang dan

karyawan kontrak mencapai 537 orang.

2.4.2.2.Jam Kerja

Jam kerja yang ditetapkan oleh PT. Sumatera Timberindo Industry adalah

Tabel 2.1. Jam Kerja PT. Sumatera Timberindo Industry

Hari Jam Kerja Keterangan

Senin - Sabtu

07.00 - 12.00 WIB Bekerja 12.00 - 13.00 WIB Istirahat 13.00 - 16.00 WIB Bekerja Sumber : PT. Sumatera Timberindo Industry

2.4.3. Sistem Pengupahan & Fasilitas Lainnya

Sistem pengupahan pada PT. Sumatera Timberindo Industry dilakukan

secara bulanan.

Adapun jenis upah yang diberikan adalah sebagai berikut:

1. Upah bulanan

Diberikan kepada tenaga kerja pada hari kelima setiap bulan sesuai dengan

jabatan dan jenis pekerjaannya masing-masing.

2. Upah lembur

Upah lembur diberikan kepada tenaga kerja yang melebihi jam kerja dinas.

Pembayaran upah lembur akan dibayar apabila kerja dilakukan atas izin

perusahaan dan dibuktikan dengan catatan kehadiran.

Pemberian upah ini disesuaikan dengan peraturan pemerintah dan

peraturan perusahaan yaitu sesuai dengan kebijaksanaan tentang Upah Minimum

2.5. Proses Produksi

2.5.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi dapat dikelompokkan

atas bahan baku, bahan penolong dan bahan tambahan.

1. Bahan Baku

Bahan baku adalah bahan-bahan utama yang digunakan untuk membuat

produk. PT. Sumatera Timberindo Industry menggunakan 3 tipe kayu yaitu

particle board, solid wood, dan engineered wood. Adapaun jenis kayu yang

digunakan beragam antara lain kayu merbau, bangkirai, meranti, pinus, oak,

mahogany, kapur, dan rosewood.

2. Bahan Penolong

Bahan penolong adalah bahan-bahan yang dibutuhkan untuk memperlancar

proses produksi. Bahan penolong tidak tampak pada hasil akhir produk.

Bahan penolong yang digunakan oleh PT. Sumatera Timberindo Industry

dalam proses produksi adalah kertas amplas untuk menghaluskan permukaan

kayu agar mutu produk lebih baik.

3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan pada proses pengolahan

untuk melengkapi dan memperbaiki mutu dari produk yang dihasilkan.

Adapun bahan tambahan yang digunakan dalam proses produksi adalah:

a. Tepung Dempul, digunakan untuk menutupi sambungan kayu agar produk

yang terbentuk terlihat menyatu. Tepung dempul biasanya dicampur

b. Lem Syntheco, digunakan sebagai perekat antara komponen profil daun

pintu untuk penyambung rail, mullion dan stile dengan menggunakan

dowel.

c. Pengaman Siku, digunakan untuk melindungi produk dari goresan pada

sisi luar saat pengiriman

d. Label, digunakan untuk menampilkan spesifikasi produk yang akan

dikirim.

e. Plastik, digunakan untuk membungkus produk akhir.

2.5.2. Uraian Proses

Proses produksi daun pintu di PT. Sumatera Timberindo Industry dapat

dilihat dari salah satu tipe daun pintu yaitu tipe Butter yang memberikan

gambaran terhadap proses produksi tipe daun pintu lainnya. Gambar contoh daun

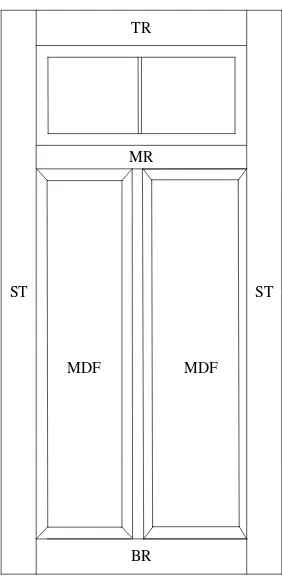

ST ST TR

BR MDF

MR

MDF

Sumber : PT. Sumatera Timberindo Industry

Gambar 2.2. Daun Pintu Tipe Butter

Keterangan untuk setiap komponen-komponen daun pintu tersebut adalah

sebagaiberikut:

1. Style (ST) merupakan bingkai paling luar dari sebuah pintu sebelah kiri dan

kanan. Pada sebuah daun pintu terdapat 2 buah style yang masing-masing

beralur yang sudah dibor pada kedua ujungnya sebagai tempat pasak yang

disebut dowell.

2. Top Rail (TR) merupakan komponen yang berada dibagian atas daun pintu

dan digabungkan dengan komponen ST, Panel, dan M . TR beralur pada salah

3. Medium Rail (MR) merupakan komponen yang digabungkan dengan

komponen ST dan Panel. Terdapat 3 unit MR pada daun pintu jenis ini. MR

beralur pada kedua sisi dan ujungnya.

4. Bottom Rail (BR) merupakan komponen yang berada pada bagian bawah

pintu dan digabungkan dengan komponen ST, Panel dan M. BR beralur pada

salah satu sisinya dan kedua ujungnya.

5. MDF Panel adalah lembaran kayu berbentuk segi empat yang telah diberi

profil bentuk sudut, dimana terdapat 8 unit panel pada daun pintu jenis ini.

Daun pintu yang diproduksi oleh PT. Sumatera Timberindo Industry

terdiri dari solid door dan engineered door. Solid door adalah daun pintu yang

diproduksi dengan menggunakan jenis kayu yang seragam dimana setiap

komponen berasal dari satu potongan kayu. Enginereed door adalah daun pintu

yang komponennya berasal dari beberapa jenis kayu dengan sifat yang sama yang

disatukan dengan cara dilem, disisip, dan dilapis sehinggga membentuk

komponen daun pintu. Hal ini dimaksudkan untuk pemanfaaatan bahan baku yang

lebih efisien. Proses produksi daun pintu untuk tipe Butter adalah sebagai berikut:

1. Penyortiran

Penyortiran bertujuan untuk batangan kayu yang digunakna dalam produksi

sesuai dengan spesifikasi yang telah ditetapkan.

2. FingerJointing (penyatuan material inti)

Finger Jointing adalah proses penyatuan dua bagian kayu dengan

menggunakan lem untuk membentuk komponen pintu bagian inti atau tengah

3. Pengetaman kasar

Pengetaman kasar dilakukan dengan menggunakan mesin planner untuk

menghaluskan permukaan yang kasar dan kotor. Balok kayu hasil

pengetaman awal ini kemudian dibawa ke bagian pemotongan.

4. Laminating Material Inti

Proses laminating atau penyatuan beberapa material inti dengan

menggunakan lem untuk membentuk part tengah pintu yang nantinya akan

dilapisi dengan veneer board.

5. Pengetaman Inti

Pengetaman Inti bertujuan untuk memperkecil hasil akhir part tengah pintu

dengan pengurangan kurang lebih 0,1 mm.

6. Laminating MDF

Laminating adalah proses pelapisan kayu dengan menggunakan jenis kayu

lain, yaitu MDF(veneer board) dan pelapisan ini menggunakan lem perekat.

7. Penghalusan (Sanding)

Sebelum dihaluskan, komponen-komponen yang lebarnya kurang dari

spesifikasi yang ditetapkan akan didempul terlebih dahulu. Penghalusan

dilakukan dengan menggunakan mesin sanding.

8. ProfillingComponents

Profilling adalah pembuatan profil dari komponen-komponen daun pintu

dengan menggunakan mesin shaper. Komponen-komponen tersebut

bor, dan six heads bor. Pada stasiun ini dilakukan beberapa proses pembuatan

komponen pintu, yaitu sebagai berikut:

a. Pembuatan komponen Stile

b. Pembuatan komponen Middle Stile

c. Pembuatan komponen Top Rail

d. Pembuatan Middle Rail

e. Pembuatan Bottom Rail

f. Pembuatan Glazing Bar

g. Pembuatan Glazing Bead

h. Pembuatan MDF panel

9. Perakitan

Perakitan dimulai dari penyatuan komponen-komponen secara manual setelah

itu daun pintu yang dirakit di-press dengan menggunakan mesin door press

agar tiap komponen menyatu dengan rapat.

10. Finishing

Finishing merupakan proses revisi dengan melakukan penyisipan,

pembersihan/penghalusan secara manual dengan menggunakan kertas pasir

dilanjutkan dengan pembersihan debu dengan menggunakan air gun.

11. Pengepakan

Pengepakan dimulai dengan pemberian label dan karton pengaman siku pada

daun pintu kemudian pembungkusan dengan plastik (wrapping) lalu

disatukan sebanyak 20 pintu dalam satu bundelan dengan menggunakan

2.6. Pengendalian Kualitas Pintu

Pengendalian kualitas adalah sebuah cara penyelesaian masalah yang

digunakan untuk memonitor, mengendalikan, menganalisa, mengelola serta

memperbaiki kualitas produk dan proses dengan menggunakan metode-metode

yang mengarah pada kualitas (Dale, 1998). Pengendalian kualitas yang dilakukan

di PT. Sumatera Timberindo Industry masih realtif sederhana, yaitu dengan

melakukan inspeksi tanpa adanya pengukuran yang lebih spesifik terhadap part

yang sedang diproses. Teknik pengendalian kualitas yang digunakan di PT.

Sumatera Timberindo Industry adalah inspeksi hasil dari setiap stasiun dan

inspeksi untuk hasil produk akhir dengan pengambilan sampel secara random.

Dengan menggunakan teknik pengendalian kualitas ini masih banyak ditemukan

kecacatan di beberapa stasiun dan pihak manajer belum merencanakan untuk

mengadakan analisa terhadap penyebab terjadinya kecacatan dan menemukan

solusi perbaikannya.

PT. Sumatera Timberindo Industry memiliki standar kualitas sendiri untuk

pintu yang mereka hasilkan dan standar ini mengikuti standar yang diinginkan

oleh pelanggan tetap mereka. Adapun standar kualitas pintu yang dimiliki

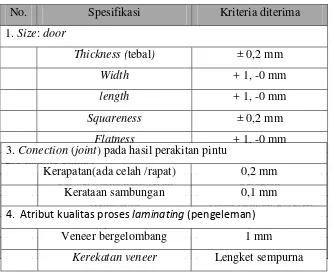

Tabel 2.2. Standar Kualitas Produk Pintu PT. STI

No. Spesifikasi Kriteria diterima

1. Size: door

Thickness (tebal) ± 0,2 mm

Width + 1, -0 mm

length + 1, -0 mm

Squareness ± 0,2 mm

Flatness + 1, -0 mm

2. Paintingquality

Cat berwarna kulit jeruk Seragam

Kekasaran Tidak tampak goresan

Ketipisan cat 0,3 mm

Ketebalan cat 0,5 mm

3. Conection (joint) pada hasil perakitan pintu

Kerapatan(ada celah /rapat) 0,2 mm

Kerataan sambungan 0,1 mm

4. Atribut kualitas proses laminating (pengeleman)

Veneer bergelombang 1 mm

BAB III

LANDASAN TEORI

3.1. Pengendalian Kualitas1

Pengendalian kualitas adalah sebuah cara penyelesaian masalah yang

digunakan untuk memonitor, mengendalikan, menganalisa, mengelola serta

memperbaiki kualitas produk dan proses dengan menggunakan metode-metode

yang mengarah pada kualitas. Tujuan utama pengendalian kualitas adalah

meningkatkan dan menjaga kepuasan pelanggan. Adapun keuntungan yang bisa

diperoleh dari pengendalian kualitas yaitu:

1. Meningkatkan kualitas dan desain pada produk

2. Meningkatkan aliran produksi

3. Meningkatkan moral tenaga kerja dan kesadaran mereka mengenai kualitas

4. Memperluas pangsa pasar

Diperlukan alat-alat pengendalian kualitas yang fungsinya untuk

mendeteksi adanya cacat. Alat pengendalian kualitas yang digunakan adalah SPC

(Statistical Process Control). SPC ini dibuat dengan tujuan untuk mendeteksi

penyebab khusus yang mengakibatkan terjadinya kecacatan atau proses diluar

kontrol secepat mungkin sehingga kualitas produk dapat dipertahankan.

1

3.2. Pendekatan Lean Six Sigma 3.2.1. Pendekatan Six Sigma2

1. Fokus pada pelanggan

Six Sigma didefinisikan sebagai metode peningkatan proses bisnis yang

bertujuan untuk menemukan dan mengurangi faktor-faktor penyebab kecacatan

dan kesalahan, mengurangi waktu siklus dan biaya operasi, meningkatkan

produktivitas, memenuhi kebutuhan pelanggan dengan lebih baik, mencapai

tingkat pendayagunaan aset yang lebih tinggi, serta mendapatkan hasil atas

investasi yang lebih baik dari segi produksi maupun pelayanan. Metode Six Sigma

disusun berdasarkan sebuah metodologi penyelesaian masalah yang sederhana

yaitu DMAIC, yang merupakan singkatan dari Define (merumuskan), Measure

(mengukur), Analyze (menganalisis), Improve (meningkatkan atau memperbaiki),

dan Control (mengendalikan) dimana yang menggabungkan bermacam-macam

perangkat statistik serta pendekatan perbaikan proses yang lainnya.

Prinsip-prinsip kualitas yang menjadi landasan filosofi Six Sigma yaitu:

2. Partisipasi dan kerja sama semua individu di dalam perusahaan

Fokus pada proses yang didukung oleh perbaikan dan pembelajaran secara

terus-menerus.

3.2.2. Pendekatan Lean3

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan

(waste) dan meningkatkan nilai tambah (value added) produk (barang/ jasa) agar

2

Vincent Gaspersz dan Avanti Fontana, Op. cit, hlm. 37-50

3

memberikan nilai kepada pelanggan (customer value). Perusahaan-perusahaan AS

selalu berusaha mencari berbagai

meningkatkan output, menjadi lebih kompetitif, dan meningkatkan pangsa pasar.

Orientasi proses dan produksi masal yang berjaya sebelum masa Perang Dunia II

telah berubah menjadi orientasi hasil, fokus pada output, dan sistem produksi.

Perusahaan-perusahaan Jepang setelah masa Perang Dunia II berusaha

membangun kembali diri mereka. Masalah-masalah yang mereka hadapi sangat

berbeda, bahkan bertolak belakang dengan apa yang ada di Barat. Pada saat Barat

bergelimang dengan sumber-sumber daya, mereka mengalami kekurangan sumber

daya manusia, material, maupun finansial. Kondisi ini memaksa mereka untuk

mengembangkan praktek-praktek manufaktur baru yang rendah biaya.

Pimpinan-pimpinan perusahaan Jepang terdahulu seperti Eiji Toyoda, Taiichi Ohno, dan

Shingeo Shingo dari Toyota Motor Company, mengembangkan sebuah sistem

produksi yang disiplin dan berfokus pada proses yang sekarang dikenal sebagai

Toyota Production System atau Lean Production. Tujuan dari sistem ini adalah

untuk meminimumkan penggunaan sumber-sumber daya yang tidak memberi nilai

tambah pada produk.

Konsep Lean Manufacturing dipopulerkan di Amerika oleh Massachusetts

Institute of Technology dalam studi mengenai pergerakan dari produksi masal

kearah produksi seperti yang dijabarkan dalam The Machine that Changed the

World. Disana dibahas mengenai perbedaan besar antara kinerja perusahaan

otomotif Amerika dan Jepang. Buku tersebut juga membahas elemen-elemen

Istilah lean digunakan karena metode bisnis Jepang menggunakan lebih

sedikit usaha manusia, investasi, ruang produksi, material, dan waktu dalam

semua aspek operasional. Persaingan antara perusahaan-perusahaan otomotif

Jepang dan AS selama 25 tahun belakangan menyebabkan prinsip-prinsip lean

diadopsi keseluruh bisnis manufaktur AS.

Ada lima prinsip dasar Lean yang harus diketahui yaitu:

1. Mengidentifikasi nilai produk berdasarkan pada prespektif pelanggan yang

menginginkan produk (barang atau jasa) berkualitas superior dengan harga

kompetitif pada pengiriman yang tepat waktu.

2. Mengidentifikasi value stream process mapping untuk setiap produk (barang

atau jasa).

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas

yang terdapat dalam proses value stream tersebut dengan menganalisa value

stream yang telah dibuat.

4. Mengorganisasikan agar material, informasi dan produk mengalir dengan

lancar dan efisien sepanjang proses value stream dengan menggunakan

sistem tarik (pull system).

5. Secara terus-menerus melakukan peningkatan dan perbaikan dengan cara

mencari teknik-teknik agar mencapai keunggulan dan peningkatan

terus-menerus.

Pada dasarnya terdapat dua jenis pemborosan yaitu Type One Waste dan

Type Two Waste. Type One Waste adalah aktivitas kerja yang tidak menciptakan

stream, akan tetapi aktivitas tersebut tidak dapat dihindarkan pada saat ini

dikarenakan oleh berbagai alasan. Type Two Waste merupakan aktivitas yang

tidak menciptakan nilai tambah dan dapat dihilangkan dengan segera.

Pemborosan merupakan aktivitas yang tidak memberi nilai tambah (

non-value added activities) dan dikenal dalam kalangan praktisi Lean Manufacturing

sebagai “delapan pemborosan”. Delapan pemborosan tersebut dapat dilihat pada

Tabel 3.1.

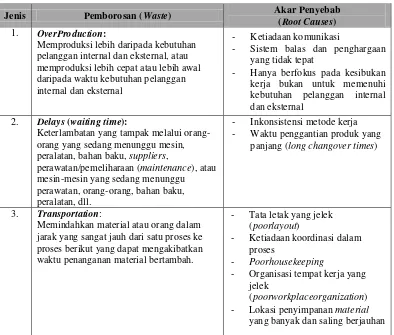

Tabel 3.1. Jenis-jenis Pemborosan/Waste

Jenis Pemborosan (Waste) Akar Penyebab (Root Causes)

1. OverProduction:

Memproduksi lebih daripada kebutuhan pelanggan internal dan eksternal, atau memproduksi lebih cepat atau lebih awal daripada waktu kebutuhan pelanggan internal dan eksternal

- Ketiadaan komunikasi

- Sistem balas dan penghargaan yang tidak tepat

- Hanya berfokus pada kesibukan kerja bukan untuk memenuhi kebutuhan pelanggan internal dan eksternal

2. Delays (waiting time):

Keterlambatan yang tampak melalui orang-orang yang sedang menunggu mesin, peralatan, bahan baku, suppliers,

perawatan/pemeliharaan (maintenance), atau mesin-mesin yang sedang menunggu perawatan, orang-orang, bahan baku, peralatan, dll.

- Inkonsistensi metode kerja

- Waktu penggantian produk yang panjang (long changover times)

3. Transportation:

Memindahkan material atau orang dalam jarak yang sangat jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu penanganan material bertambah.

- Tata letak yang jelek (poorlayout)

- Ketiadaan koordinasi dalam proses

- Poorhousekeeping

- Organisasi tempat kerja yang jelek

(poorworkplaceorganization)

- Lokasi penyimpanan material

Tabel 3.1. Jenis-jenis Pemborosan/Waste (Lanjutan)

Jenis Pemborosan (Waste) Akar Penyebab (Root Causes)

. Process:

Mencakup proses-proses tambahan atau aktivitas kerja yang tidak perlu atau tidak efisien

- Ketidaktepatan penggunaan peralatan

- Pemeliharaan peralatan yang jelek (poor tooling maintenance)

- Gagal mengkombinasi operasi-operasi kerja

- Proses kerja dibuat serial padahal proses-proses itu tidak saling tergantung satu sama lain yang seyogianya dapat dibuat parallel

5. Inventories:

Pada dasarnya menyembunyikan masalah dan menimbulkan aktivitas penanganan tambahan yang seharusnya tidak diperlukan. Inventories juga mengakibatkan extra paperwork, extra space, dan extra cost.

- Peralatan yang tidak handal (unrealibleequipment)

- Aliran kerja yang tidak seimbang

- Pemasok yang tidak kapabel

- Peramalan kebutuhan yang tidak akurat

- Ukuran batch yang besar

- Longchange-overtime(waktu pergantian yang panjang)

6. Motion/ Movement:

Setiap gerakan karyawan yang mubajir saat melakukan pekerjaannya seperti mencari, meraih atau menumpuk komponen, alat dan lain sebagainya. Berjalan juga merupakan pemborosan.

- Organisasi tempat kerja yang jelek (poorworkplaceorganization)

- Tata letak yang jelek (poorlayout)

- Metode kerja yang tidak konsisten

- Poormachinedesign

7. Defective Products:

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang, scrap,

memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, biaya, waktu dan upaya yang sia-sia.

- Incapableprocesses

- Insufficientplanning

- Ketiadaan prosedur-prosedur operasi standar (SOP)

8. Defective Design:

Desain yang tidak memenuhi kebutuhan pelanggan, penambahan

features yang tidak perlu.

- Lack ofcustomerinputindesign - Overdesign

3.2.3. Pendekatan LeanSix Sigma4

1. Mengidentifikasi dan menghilangkan pemborosan (waste) atau

aktivitas-aktivitas yang tidak bernilai tambah (non value added activities)

Lean Six Sigma merupakan suatu pendekatan sistematis kombinasi antara

Lean dan Six Sigma yang mempunyai tujuan sebagai berikut:

2. Melalui peningkatan terus-menerus radikal untuk mencapai tingkat kinerja

enam sigma (kapabilitas proses 6 sigma)

3. Mengalirkan produk (material, work in process, output) dan informasi

menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal

4. Mengejar keunggulan dan kesempurnaan hanya dengan memproduksi 3,4

kecacatan untuk setiapa satu juta kesempatan atau operasi (3,4 DPMO)

Integrasi Lean dan Six Sigma (Lean Six Sigma) akan meningkatkan kinerja

bisnis dan industri melalui peningkatan kecepatan (shorter cycle time) dan akurasi

(zero defect).

3.3. Metode DMAIC dalam Six Sigma5

4

Vincent Gaspersz dan Avanti Fontana, Op. cit, hlm. 91-96.

5

Peter Pande, Neuman, Robert P.,Cavanagh, Roland R. 2002. The Six Sigma Way. Yogyakarta: Penerbit Andi,. Hal. 427-435

Metode Six Sigma disusun berdasarkan sebuah metodologi penyelesaian

masalah yang sederhana yaitu DMAIC. Kerangka berpikir ini sangat penting agar

permasalahan yang akan diselesaikan benar-benar akan memberikan perbaikan

yang menyeluruh kepada proses dan keuntungan perusahaan. Lima tahap

1. Define adalah fase pertama dalam siklus DMAIC yang menentukan masalah/

peluang, proses dan persyaratan pelanggan, karena siklus DMAIC iteratif,

maka masalah proses, aliran dan persyaratan harus diverifikasi dan diperbarui

di sepanjang fase-fase yang lain guna mandapatkan kejelasan.

2. Measure adalah fase kedua dalam siklus DMAIC, dimana ukuran-ukuran

kunci diidentifikasi dan data dikumpulkan, disusun, dan disajikan.

3. Analyze adalah fase ketiga dalam siklus DMAIC, dimana detail proses

diperiksa dengan cermat. Yang perlu diperhatikan dalam fase ini yaitu:

a. Data diinvestigasi dan diverifikasi untuk membuktikan akar masalah

yang diperkirakan dan memperkuat pernyataan masalah.

b. Analisis proses meliputi meninjau peta proses untuk aktivitas bernilai

tambah/ tidak bernilai tambah.

4. Improve adalah fase keempat dalam siklus DMAIC, dimana solusi-solusi dan

ide-ide secara kreatif dibuat dan diputuskan. Sekali sebuah masalah telah

diidentifikasi, diukur dan dianalisis, maka dapat ditentukan solusi-solusi

potensial untuk memecahkan masalah.

5. Control adalah tahap terakhir dalam metode DMAIC, dimana setelah

solusi-solusi diestimasi, maka ukuran-ukuran tidak berhenti untuk mengikuti dan

3.3.1. Define

3.3.1.1. Project Statement6

1. Business Case, berisi pernyataan yang menyatakan latar belakang umum dari

permasalahan yang terjadi.

Project Statement adalah suatu pernyataan proyek yang meliputi beberapa

komponen berikut:

2. Problem Statement, berisi pernyataan tentang masalah yang akan dibahas.

3. Project Scope, menyatakan objek dan ruang lingkup penelitian.

4. Goal Statement, menyatakan tujuan dari penelitian yang dilakukan.

5. Project Timeline, menyatakan jangka waktu penelitian dilakukan.

3.3.1.2. Diagram SIPOC7

1. Supplier (Pemasok)

Diagram SIPOC (Supplier-Input-Process-Output-Customer) adalah model

proses kerja yang menggambarkan kondisi aliran informasi, material dan produk

dari pemasok hingga sampai kepada pelanggan. Adapun elemen diagram SIPOC

adalah sebagai berikut :

Supplier adalah orang, proses, perusahaan yang menyalurkan dan

menyediakan bahan dan segala sesuatu yang dikerjakan di dalam proses.

Pihak supplier ini bisa berupa supplier eksternal dan supplier internal. Yang

dimaksud dengan supplier eksternal adalah adalah supplier yang berasal dari

luar perusahaan. Sedangkan yang dimaksud dengan supplier internal adalah

6

Praven Gupta. 2005. The Six Sigma Performance Handbook: A Stastitical Guide to Optimizing Results, New York: Mc Graw Hill. Hal. 166-173.

7

supplier yang berasal dari dalam perusahaan yang biasanya berasal dari

proses sebelumnya.

2. Input (Masukan)

Input tidak hanya berupa material atau bahan mentah yang diperlukan untuk

proses produksi, akan tetapi juga dapat pula berupa informasi yang kemudian

input ini akan diolah lebih lanjut di dalam proses.

3. Process (Proses)

Proses adalah langkah-langkah yang diperlukan baik langkah-langkah yang

memberikan nilai tambah terhadap produk maupun yang tidak, untuk

membuat produk mulai dari bahan mentah sampai menjadi produk jadi.

4. Output (Hasil)

Output adalah produk jadi, baik itu barang ataupun jasa atau informasi, yang

dihasilkan oleh proses dimana hasil ini kemudian dikirimkan kepada

konsumen.

5. Customer (Pelanggan)

Pelanggan adalah orang, departemen atau perusahaan yang menerima output,

dan juga bisa bersifat eksternal maupun internal terhadap

perusahaan.Pelanggan eksternal adalah pelanggan yang berasal dari luar

perusahaan yang biasanya membeli produk jadi, sedangkan pelanggan

internal adalah pelanggan yang berasal dari dalam perusahaan yang biasanya

berupa proses atau divisi yang selanjutnya yang akan menerima hasil dari

3.3.1.3. Value Stream Mapping8

Pembuatan value stream mapping dimulai dengan membuat sketsa dari

proses yang dilakukan perusahaan agar dapat membantu para karyawan untuk

mengerti tentang aliran material dan informasi yang dibutuhkan untuk

memproduksi barang atau jasa. Diagram yang dihasilkan biasanya

memvisualisasikan aliran produk dari pelanggan sampai kepada supplier dan

menggambarkan juga keadaan sekarang dan yang ingin dicapai. Dalam membuat Value stream mapping adalah sebuah metode visual untuk memetakan

jalur produksi dari sebuah produk yang di dalamnya termasuk material dan

informasi dari masing-masing stasiun kerja. Value stream mapping ini dapat

dijadikan titik awal bagi perusahaan untuk mengenali pemborosan dan

mengidentifikasi penyebabnya. Menggunakan value stream berarti memulai

dengan gambaran besar dalam menyelesaikan permasalahan bukan hanya pada

proses-proses tunggal dan melakukan peningkatan secara menyeluruh dan bukan

hanya pada proses-proses tertentu saja.

Dalam sistem Lean, fokus dimulai dengan value stream mapping, yang

mana di dalamnya digambarkan seluruh langkah-langkah proses yang berkaitan

dengan perubahan permintaan pelanggan menjadi produk atau jasa yang dapat

memenuhi permintaan dan mengidentifikasi berapa banyak nilai yang terdapat

dalam setiap langkah ditambahkan ke produk. Segala aktivitas yang menciptakan

fitur-fitur atau fungsi-fungsi yang memberikan nilai kepada pelanggan dinamakan

dengan value-added, sedangkan sebaliknya dinamakan dengan non-value-added.

8

value stream mapping dilakukan klasifikasi terhadap kegiatan dengan cara

menanyakan serangkaian pertanyaan antara lain sebagai berikut:

A. Pertanyaan yang berkaitan dengan penambahan nilai kepada konsumen

(Customer Value-Added) ataupun disebut juga Value-Added (VA).

Value-Added merupakan setiap aktivitas dalam suatu proses yang sangat penting

untuk memberikan layanan atau produk kepada pelanggan. Aktivitas

Value-Added antara lain:

1. Harus dilakukan untuk memenuhi kebutuhan pelanggan

2. Menambahkan bentuk atau fitur untuk layanan

3. Meningkatkan kualitas layanan, memungkinkan tepat waktu atau

pengiriman lebih kompetitif, atau memiliki dampak positif pada

persaingan harga

4. Pelanggan akan bersedia membayar untuk pekerjaan ini jika mereka tahu

anda melakukannya.

B. Pertanyaan yang berkaitan dengan penambahan nilai dari segi bisnis yaitu

Business Non-Value-Added (BNVA). Business Non-Value-Added merupakan

aktivitas yang diperlukan pada bisnis untuk melaksanakan kegiataan

Value-Added tetapi tidak menambahkan nilai riil dari sudut pandang pelanggan,

antara lain:

1. Mengurangi resiko keuangan

2. Mendukung kebutuhan pelaporan keuangan

3. Membantu dalam pelaksanaan kegiataan Value-Added

Business Value-Added dapat juga berupa kegiatan pemerikasaan, penerimaan

pesanan, pembelian bahan baku, penjualan, dan pengembangan produk.

C. Pertanyaan yang berkaitan dengan hal-hal yang tidak bernilai tambah yaitu

Non-Value-Added (NVA). Non-Value-Added ataupun waste (pemborosan)

merupakan aktivitas yang tidak menambahkan nilai dari perspektif pelanggan

dan tidak diperlukan untuk hal keuangan, alasan bisnis yang legal, atau

lainnya. Jenis kegiatan Non-Value-Added antara lain :

1. Penanganan melampaui yang minimal dibutuhkan seperti, transportasi,

menyimpan bahan, menghitung, menyimpan, mengambil.

2. Pengerjaan ulang yang diperlukan untuk memperbaiki kesalahan

3. Duplikasi kerja berupa pengawasan atau pemantauan pekerjaan

4. Menunggu, waktu idle, penundaan

5. Produksi berlebihan yaitu terlalu banyak atau terlalu cepat

6. Pergerakan staf yang tidak diperlukan

7. Overprocessing (terlalu banyak langkah untuk menyelesaikan pekerjaan

atau melebihi kebutuhan pelanggan)

Berikut ini langkah-langkah yang perlu diterapkan dalam membentuk

value stream mapping yaitu sebagai berikut:

1. Menentukan produk tunggal, atau keluarga produk yang akan dipetakan.

Apabila terdapat beberapa pilihan dalam menentukan keluarga produk/ jasa,

pilihlah sebuah produk yang memenuhi kriteria berikut ini:

a. Produk atau jasa mempunyai aliran proses yang hampir sama, sehingga

b. Produk atau jasa mempunyai volume produksi yang tinggi dan biaya yang

paling mahal dibandingkan dengan produk atau jasa yang lain.

c. Produk atau jasa tersebut mempunyai segmentasi kriteria yang penting

bagi perusahaan.

d. Produk atau jasa tersebut mempunyai pengaruh yang paling besar terhadap

konsumen.

2. Gambarkan aliran proses sebagai berikut:

a. Pelajari kembali simbol-simbol untuk memetakan suatu proses.

b. Mulailah pada akhir dari proses dengan apa yang dikirimkan kepada

pelanggan dan tarik ke belakang.

c. Identifikasi aktifitas-aktifitas yang utama.

d. Letakkan aktifitas-aktifitas tersebut dalam suatu urutan.

3. Tambahkan aliran material pada peta yang dibuat sebagai berikut:

a. Tunjukkan pergerakan dari semua material.

b. Gabungkan material bersama dengan aliran yang sama

c. Petakan semua proses pendukung dalam produksi, termasuk pula

kegiatan-kegiatan inspeksi dan berbagai macam aktifitas pengetesan material

ataupun proses.

d. Tambahkan pemasok-pemasok di awal dari proses.

e. Pelajari kembali simbol-simbol untuk memetakan suatu proses

4. Tambahkan aliran informasi sebagai berikut:

b. Dokumentasikan bagaimana komunikasi proses dengan konsumen dan

pemasok.

c. Dokumentasikan bagaimana informasi dikumpulkan (elektronik, manual,

dan lainnya).

5. Kumpulkan data-data proses dan hubungkan data-data tersebut dengan

tabel-tabel yang terdapat dalam value stream mapping sebagai berikut:

a. Ikuti proses secara manual untuk mendapatkan hasil yang sesuai.

b. Bila memungkinkan cobalah untuk mencari data-data berikut ini:

6. Masukkan data yang berhasil dikumpulkan ke dalam value stream mapping.

7. Lakukanlah verifikasi dengan meminta orang lain yang bukan termasuk dalam

tim pembuat tetapi memahami proses untuk melakukan perbandingan antara

value stream mapping yang dibuat dengan keadaan sebenarnya.

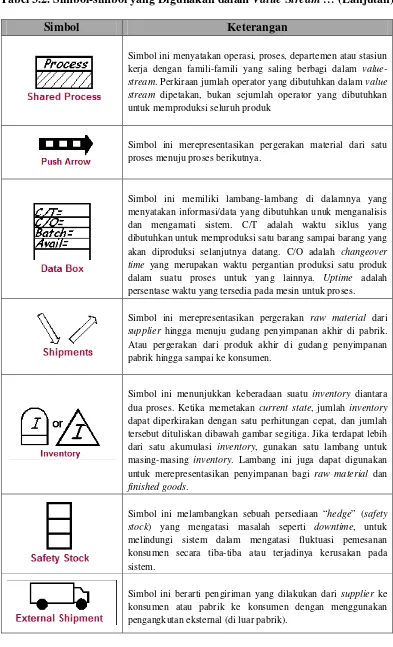

Simbol-simbol yang digunakan dalam penggambaran value stream

mapping dapat dilihat pada Tabel 3.2.

Tabel 3.2. Simbol-simbol yang Digunakan dalam Value Stream Mapping

Simbol Keterangan

Simbol ini merepresentasikan Supplier bila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikan Customer bila ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

Tabel 3.2. Simbol-simbol yang Digunakan dalam Value Stream … (Lanjutan)

Simbol Keterangan

Simbol ini menyatakan operasi, proses, departemen atau stasiun kerja dengan famili-famili yang saling berbagi dalam value-stream. Perkiraan jumlah operator yang dibutuhkan dalam value stream dipetakan, bukan sejumlah operator yang dibutuhkan untuk memproduksi seluruh produk

Simbol ini merepresentasikan pergerakan material dari satu proses menuju proses berikutnya.

Simbol ini memiliki lambang-lambang di dalamnya yang menyatakan informasi/data yang dibutuhkan unuk menganalisis dan mengamati sistem. C/T adalah waktu siklus yang dibutuhkan untuk memproduksi satu barang sampai barang yang akan diproduksi selanjutnya datang. C/O adalah changeover time yang merupakan waktu pergantian produksi satu produk dalam suatu proses untuk yang lainnya. Uptime adalah persentase waktu yang tersedia pada mesin untuk proses.

Simbol ini merepresentasikan pergerakan raw material dari

supplier hingga menuju gudang penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

Simbol ini menunjukkan keberadaan suatu inventory diantara dua proses. Ketika memetakan current state, jumlah inventory

dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing-masing inventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagi raw material dan

finished goods.

Simbol ini melambangkan sebuah persediaan “hedge” (safety stock) yang mengatasi masalah seperti downtime, untuk melindungi sistem dalam mengatasi fluktuasi pemesanan konsumen secara tiba-tiba atau terjadinya kerusakan pada sistem.

Tabel 3.2. Simbol-simbol yang Digunakan dalam Value Stream … (Lanjutan)

Simbol Keterangan

Simbol ini merepresentasikan operator. Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

Menyatakan informasi atau hal lain yang penting.

Menunjukkan waktu yang memberikan nilai tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu

menunggu). Gunakan lambang ini untuk menghitung Lead Time

dan Total Cycle Time.

Sumber: Value Stream and Process Mapping, The Strategos Guide To, Enna Inc (2007)

3.3.1.4. Voice of Customer9

3.3.2.1. Pengukuran Waktu dengan StopwatchTime Study

Voice of Customer (VOC) adalah data yang mencerminkan pandangan

atau kebutuhan para pelanggan sebuah perusahaan dimana dapat diterjemahkan ke

dalam persyaratan yang dapat diukur untuk proses. Data ini dapat berupa keluhan,

survei, komentar dan riset pasar.

3.3.2. Measure

10

Pengukuran waktu adalah pekerjaan mengamati dan mencatat

waktu-waktu kerja baik elemen ataupun siklus dengan menggunakan alat-alat yang telah

disiapkan oleh peneliti seperti stopwatch, lembar pengamatan, dan alat tulis.

Pengukuran waktu ditujukan untuk mendapatkan waktu baku penyelesaian

pekerjaan. Hal pertama yang dilakukan adalah pengukuran pendahuluan. Tujuan

9

Michael L. George, Rowlands, David Rowlands, Mark Price dan John Maxey, Ibid. Hal. 55.

10

melakukan pengukuran pendahuluan adalah untuk mengetahui berapa kali

pengukuran harus dilakukan untuk tingkat-tingkat ketelitian dan keyakinan yang

diinginkan. Tingkat ketelitian dan keyakinan ini ditetapkan pada saat menjalankan

langkah penetapan tujuan pengukuran. Tujuan dari pengukuran waktu adalah

mencari waktu yang sebenarnya dibutuhkan untuk menyelesaikan suatu pekerjaan

setelah memperhatikan faktor penyesuaian dan kelonggaran.

Pengukuran waktu dengan stopwatch time study menggunakan jam henti

(stopwatch) sebagai alat utamanya. Cara ini banyak dipakai karena kesederhanaan

aturan-aturan yang dipakai dalam pelaksanaannya. Ada beberapa aturan

pengukuran yang perlu dijalankan untuk mendapatkan hasil yang baik. Selain itu

terdapat tahapan yang dilakukan sebelum melakukan pengukuran yaitu:

1. Penetapan tujuan pengukuran

Dalam pengukuran waktu, hal-hal yang penting yang harus diketahui dan

ditetapkan adalah untuk apa hasil pengukuran digunakan dan berapa tingkat

ketelitian dan keyakinan. Tingkat ketelitian (degree of accuracy)

menunjukkan penyimpangan maksimum hasil pengukuran dari waktu

penyelesaian sebenarnya. Tingkat keyakinan (level of convidence)

menunjukkan seberapa besar keyakinan si pengukur bahwa hasil yang

diperoleh memenuhi syarat ketelitian tadi.

2. Melakukan penelitian pendahuluan

Pada langkah ini yang dilakukan adalah untuk mengetahui kondisi pekerjaan

3. Memilih operator

Pemilihan operator tidak bisa dilakukan dengan hanya langsung mengambil

operator yang ada, tetapi haruslah operator yang berkemampuan normal dan

dapat diajak bekerja sama.

4. Melatih operator

Hal ini dibutuhkan, jika dalam pengukuran digunakan metode kerja yang baru.

5. Menguraikan pekerjaan atas elemen pekerjaan

Pada langkah ini, pekerjaan dipecah menjadi elemen-elemen pekerjaan.

6. Menyiapkan alat-alat pengukuran

1. Tingkat Ketelitian dan Tingkat Keyakinan11

11

Iftikar Z. Sutalaksana. Ibid. Hal: 135.

Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat

kepastian yang diinginkan oleh pengukur setelah memutuskan tidak akan

melakukan pengukuran yang sangat banyak. Tingkat ketelitian menunjukkan

penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenarnya.

Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan si pengukur

bahwa hasil yang diperoleh memenuhi syarat ketelitian tadi. Tingkat ketelitian

dan tingkat keyakinan dinyatakan dalam persen. Jika suatu pengukuran

menggunakan tingkat ketelitian 5% dan tingkat keyakinan 95% maka menyatakan

bahwa penyimpangan hasil pengukuran dari hasil sebenamya maksimum 5% dan

2. Rating Factor dan Allowance12

1. Jika operator dinyatakan terampil, maka rating factor akan lebih besar dari 1

(Rf > l).

Setelah pengukuran berlangsung, pengukur harus mengamati kewajaran

kerja yang ditunjukkan operator. Ketidakwajaran dapat saja terjadi misalnya

operator bekerja tanpa kesungguhan, sangat cepat seolah-olah diburu waktu, atau

karena menjumpai kesulitan-kesulitan. Hal ini jelas tidak diinginkan karena waktu

baku yang dicari adalah waktu yang diperoleh dari kondisi dan cara kerja yang

baku yang diselesaikan secara wajar.

Rating factor adalah faktor yang diperoleh dengan membandingkan

kecepatan bekerja dari seorang operator dengan kecepatan kerja normal menurut

ukuran peneliti/pengamat. Rating factor pada dasarnya digunakan untuk

menormalkan waktu kerja yang diperoleh dari pengukuran kerja akibat tempo atau

kecepatan kerja operator yang berubah-ubah. Dari faktor ini dapat dilihat bahwa:

2. Jika operator bekerja lamban, maka rating factor akan lebih kecil dari 1

(Rf < l).

3. Jika operator bekerja secara normal, maka rating factornya sama dengan 1

(Rf = 1). Untuk kondisi kerja dimana operasi secara penuh dilaksanakan

oleh mesin (operating atau machine time) maka waktu yang diukur dianggap

waktu yang normal.