IMPLEMENTASI LEAN SIX SIGMA PADA PROSES PEMBUATAN BENANG POY UNTUK MENGURANGI TINGKAT KECACATAN

BENANG PUTUS DI PT. X Tbk.

Indra Gumelar 1 Rizky Fajar Ramdhani2, Stefanus Bambang Jumawan 3 123Prodi Teknik Industri ,STT Wastukancana Purwakarta,Indonesia

e-mail: [email protected]1; [email protected]2 ; [email protected]3

ABSTRAK

Penelitian implementasi Lean Six Sigma pada proses pembuatan benang POY untuk mengurangi cacat benang putus (Reduce Yarn Break) di PT X Tbk. identifikasi menemukan jumlah cacat benang putus. Pengendalian kualitas perlu dilakukan agar hasil produk sesuai dengan kebutuhan pelanggan. dengan pengendalian kualitas menggunakan pendekatan Lean Six Sigma metode Define, Measure, Analyze, Improve, Control (DMAIC) memungkinkan perusahaan dapat memenuhi kebutuhan pelanggan serta dapat menghemat biaya dan menghilangkan pemborosan. Six Sigma fokus pada kapabilitas proses serta mengurangi faktor-faktor penyebab kecacatan produk. Dengan implementasi Lean Six Sigma DMAIC pada proses pembuatan benang POY melalui metode Root Cause Analysis, Brainstorming dan Nominal Group Technique.Dengan menggunakan metode DMAIC tindakan perbaikan dengan menggunakan metode 5S (Seiri, Seiton, Seiso Seiketsu, Shitsuke) mampu mengurangi cacat benang putus.

Kata Kunci: Lean Six Sigma, DMAIC, Reduce Yarn break, Root Cause Analysis, Brainstorming, Nominal Group Technique

ABSTRACT

Research on the implementation of Lean Six Sigma in the POY yarn manufacturing process to reduce defective yarn breaks (Reduce Yarn Break) at PT X Tbk. identification finds the number of broken thread defects. Quality control needs to be done so that the product results in accordance with customer needs. with quality control using the Lean Six Sigma approach, the method of Define, Measure, Analyze, Improve, Control (DMAIC) allows companies to meet customer needs and to save costs and eliminate waste. Six Sigma focuses on process capabilities and reduces the factors that cause product defects. With the implementation of Lean Six Sigma DMAIC in the process of making POY threads through the Root Cause Analysis, Brainstorming and Nominal Group Technique methods. By using the DMAIC method, corrective action using the 5S method (Seiri, Seiton, Seiso Seiketsu, Shitsuke) is able to reduce broken thread defects.

Keyword: Lean Six Sigma, DMAIC, Reduce Yarn break, Root Cause Analysis, Brainstorming, Nominal Group Technique

I. PENDAHULUAN

Dalam proses pembuatan benang POY tidak semua unit gulungan benang dapat mencapai berat yang diinginkan oleh pelanggan (benang full doff) tetapi kadang terjadi putus ( yarn break), sehingga benang POY tersebut dapat dikategorikan sebagai benang unfull.

Benang unfull dalam penggunaannya dapat meyebabkan benang putus pada proses pematangan benang (texturizing), menambah waktu penyambungan benang (splicing) dan variasi hasil pencelupan (dyeing). Dengan

2

adanya hasil produksi yang tidak sesuai standar maka dapat menyebabkan pemborosan dan turunnya kualitas produk benang POY.

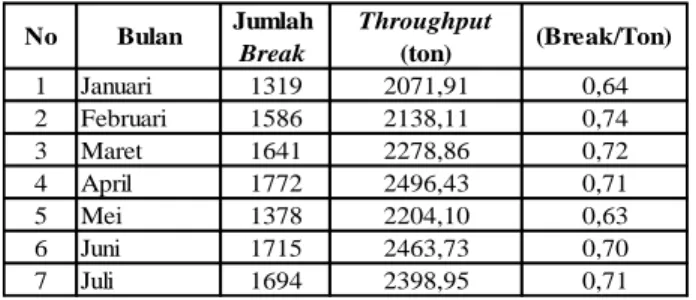

Tabel 1. Data Cacat Benang Putus Periode Januari Sampai Dengan Juli 2019

Menurut Gaspersz (2011;92) Lean Six Sigma yang merupakan kombinasi Lean dan Six Sigma dapat didefinisikan sebagai filosofi bisnis, pendekatan sistemik dan sistematis untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non value added activities) melalui peningkatan terus menerus secara radikal (radical continuous improvement) untuk mencapai tingkat kerja enam sigma, dengan cara mengalirkan produk (material, work in process,output) dan informasi menggunakan system tarik (pull system) dari pelanggan internal dan external untuk mengejar keunggulan dan kesempurnaan berupa hanya memproduksi 3,4 cacat untuk satu juta kesempatan atau operasi 3,4 DPMO (defect per million opportunities). Penerapan yang baik dan disiplin atas metode ini (Lean Six Sigma) akan melahirkan perbaikan yang signifikan.

1.1 Konsep Lean Six Sigma

Lean Six Sigma adalah metode pengendalian kualitas yang merupakan kombinasi antara Lean dan Six Sigma yang dapat didefinisikan sebagai suatu filosofi bisnis, pendekatan sistemik dan sistematik untuk mengidentifikasi dan menghilangkan pembororsan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non-value-added activities) melalui peningkatan terus menerus radikal (radical continuous improvement) untuk mencapai tingkat kinerja enam Sigma, dengan cara mengalirkan produk (material, work-in-process, output) dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan dengan hanya memproduksi 3,4 cacat untuk setiap satu juta kesempatan atau operasi (Gaspersz, 2006).

1.2 Tahap Implementasi Pengendalian Kualitas dengan Lean Six Sigma

Menurut Pete dan Holpp (2002), tahap-tahap implementasi peningkatan kualitas dengan Lean Six Sigma terdiri dari lima langkah yaitu menggunakan metode DMAIC (Define, Measure, Analyze, Improve, Control)

Tahap Define merupakan tahap identifikasi awal. Tahap ini dimulai dengan menentukan deskripsi dari CTQ (Critical To Quality) dan mengamati alur produksi yang tengah digunakan saat ini melalui diagram SIPOC (Supplier- Input-Process-Output-Customer) (Tannady, 2015).

Tahap measure difokuskan untuk mengetahuai kapabiltas proses yang ada saat ini (current process capability) sehingga dapat dijadikan tolok ukur dalam peningkatan proses dan dapat diketahui sudah berapa jauh kemajuan yang telah dicapai dari suatu proses yang telah menggalami perbaikan dari kondisi awal.

Tahap Analyze dalam DMAIC berfungsi untuk memberikan masukan atas prioritas dalam upaya penanggulangan penyebab masalah,

Pada tahap Improve diterapkan suatu rencana tindakan untuk melaksanakan peningkatan kualitas Lean Six Sigma.

Control merupakan suatu tahapan berupa upaya - upaya pengawasan dalam mempertahankan segala perbaikan yang telah dilakukan. Susetyo (2011).

No Bulan Jumlah Break

Throughput

(ton) (Break/Ton)

1 Januari 1319 2071,91 0,64

2 Februari 1586 2138,11 0,74

3 Maret 1641 2278,86 0,72

4 April 1772 2496,43 0,71

5 Mei 1378 2204,10 0,63

6 Juni 1715 2463,73 0,70

7 Juli 1694 2398,95 0,71

Summary Break/Ton Produksi Benang POY CP1

3

II. METODOLOGI PENELITIAN 2.1 Identifikasi Masalah

Tahap pertama adalah identifikasi masalah berupa banyaknya tingkat benang putus pada proses pemintalan benang POY.

2.2 Perumusan Masalah

Berdasarkan latar belakang masalah maka rumusan masalah pada objek penelitian adalah :

1. Bagaimanakah implementasi Lean Six Sigma untuk mengurangi tingkat kecacatan benang putus pada proses pembuatan benang POY?

2. Keuntungan apa saja yang didapat oleh perusahaan dengan mengimplementasikan Lean Six Sigma pada proses pembuatan benang POY?

2.3 Penetapan Tujuan Penelitian

Menentukan tujuan penelitian yang ingin dicapai dalam penelitian ini yaitu :

1. Untuk mengetahui secara langsung implementasi Lean Six Sigma pada proses pembuatan benang POY dalam upaya mengurangi cacat benang putus.

2. Untuk mengetahui keuntungan yang didapat oleh perusahaan dengan mengimplementasikan Lean Six Sigma pada proses pembuatan POY.

2.4 Studi Pustaka

Studi pustaka dilakukan untuk mencari teori-teori yang dapat digunakan untuk memecahkan masalah yang dihadapi,

2.5 Observasi lapangan

Penelitian dilakukan di PT.X Tbk. di Departemen POY Divisi Polyester CP1 yang terletak di Desa Kembang Kuning Kecamatan Jatiluhur Kabupaten Purwakarta Provinsi Jawa Barat .

2.6 Pengumpulan Data

Ada beberapa sumber data dalam pengumpulan data untuk penelitian ini yaitu : 1. Studi Pustaka

2. Observasi 3. Wawancara

2.7 Pembahasan

Pembahasan tentang implementasi Lean Six Sigma untuk mengurangi cacat benang putus POY dimulai dengan menentukan data-data yang dibutuhkan, kemudian data-data dikumpulkan dan akan dianalisa dengan menggunakan metode Lean Sig Sigma yaitu DMAIC

2.8 Analisa Hasil Pembahasan

Berisi tentang analisa hasil pembahasan penyebab terjadinya cacat benang putus pada proses pembuatan benang POY serta cara-cara untuk mengurangi tingkat cacat benang putus

2.9 Usulan Perbaikan

Berisi tentang usulan dan langkah-langkah perbaikan pengendalian kualitas yang diperlukan pada proses pembuatan benang POY setelah menggunakan metode Lean Six Sigma

2.10 Kesimpulan dan Saran

Berisi kesimpulan yang dapat diambil dari penelitian yang telah dilakukan serta pemberian saran-saran yang telah diperoleh dalam memecahkan masalah.

III. HASIL DAN PEMBAHASAN 3.1 Hasil

4

Benang POY (Partially Oriented Yarn) merupakan benang polyester yang berserat panjang (filament) yang mempunyai sifat kemuluran yang tinggi (lebih dari 120%). Benang POY dapat dijadikan bahan baku untuk pembuatan benang polyester tipe DTY (Draw Textured Yarn).

Bahan baku utama yang digunakan dalam pembuatan benang POY adalah Purified Thereptalic Acid (PTA) dan Mono Ethylene Glycol (MEG). PTA merupakan produk samping dari proses pengolahan minyak tanah. (MEG) berbentuk cairan sedikit kental berwarna bening.

Hasil proses pembuatan benang POY terbagi menjadi dua jenis produk yaitu POY Full Doff dan POY Unfull. POY Full Doff merupakan benang POY hasil proses penggulungan benang yang lancar (tidak terjadi putus) sehingga dapat mencapai berat yang sesuai dengan standar. POY Unfull merupakan benang POY hasil proses penggulungan benang yang tidak lancar (terjadi putus) sehingga tidak dapat mencapai berat yang sesuai dengan standar

3.2 Pembahasan

Implementasi Lean Six Sigma Pada proses pembuatan benang POY di PT.X Tbk implementasi Lean Six Sigma dengan metode DMAIC.

3.2.1 Define

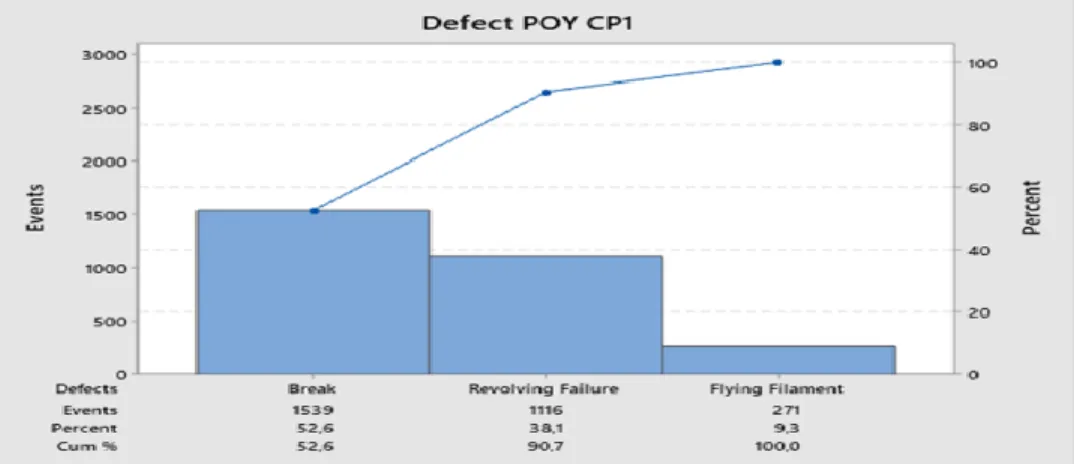

Tahap Define merupakan tahap identifikasi awal, Diagram pareto digunakan untuk mengidentifikasi atau menyeleksi masalah utama untuk peningkatan kualitas dari yang paling besar ke yang paling kecil. Pada proses pembuatan benang POY ditemukan beberapa defect yaitu : Break, Revolving Failure dan Flying Filament

Gambar 1 Diagram Pareto Defect Benang POY

Selain ditemukan beberapa jenis defect pada proses pembuatan benang POY ditemukan waste filament yang merupakan filament yang tidak tergulung pada paper tube yang terpasang di mesin penggulung

Tabel 2 Jumlah Waste Filament Periode Januari Sampai Dengan Mei 2019

No Bulan Jumlah Waste Filament (Kg)

Jumlah Waste Filament (Ton)

1 Jan 15715 15,72

2 Feb 31851 31,85

3 Mar 32598 32,60

4 Apr 28812 28,81

5 May 26191 26,19

5

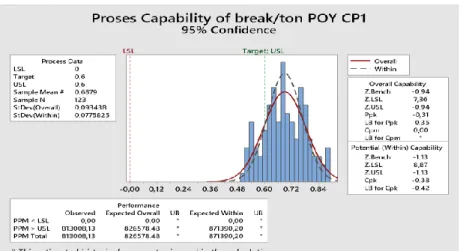

3.2.2 Measure

Measure merupakan langkah kedua dalam implementasi Lean Six Sigma, Pada tahap measure ini difokuskan untuk mengetahui kapabilitas proses pembuatan benang POY yang ada sehingga dapat dijadikan tolak ukur dalam peningkatan proses.

Gambar 2 Kapabilitas Proses Benang POY 3.2.3 Analyze

Tahap Analyze berfungsi untuk memberikan masukan atas prioritas dalam upaya penanggulangan penyebab masalah benang putus (yarn break) pada proses pembuatan benang POY serta menguraikan penyebab kegagalan hingga sampai akar penyebab permasalahan dan memberikan masukan bagi upaya improvisasi. Nominal Group Technique (NGT) digunakan untuk mencari faktor potensial yang paling dominan atau vital penyebab terjadinya benang putus pada proses pembuatan benang POY. Berikut hasil voting dan ranking Penyebab Potensial Benang Putus.

Tabel 3 Hasil Voting Dan Ranking Penyebab Benang putus

Irsan Ucu Irfant Yusep Siswo Agung Sungadi

1 4 3 4 4 4 1 4 24 7

2 6 5 7 7 7 9 6 47 4

3 5 6 6 6 6 8 5 42 6

4 2 2 1 5 3 4 3 20 8

5 10 10 8 8 10 7 10 63 1

6 8 9 9 10 9 10 7 62 2

7 7 8 5 3 5 5 9 42 5

8 1 1 2 2 1 3 2 12 10

9 3 4 3 1 2 2 1 16 9

10 9 7 10 9 8 6 8 57 3

Paper Tube Damage Bacteria in Oil Emulsion

Rank

Continous Polymer Filter DP Variation of Process Parameters Pack Leakage

Flying Filament Wipping Activity Machine Type

No Potential Causes

Respondent

Total COOH Chips Value

Intensity of Velocity Polymer

6

Setelah dilakukan voting dan ranking maka dilakukan pemilihan potensial causes yang vital dengan cara membandingkan total skor pada setiap item dengan NGT score . Berikut rumus yang digunakan untuk menghitung NGT score :

NGT score = (0,5 X N X M) + 1 N : Potensial Causes

M : Total Respondent

Dari tabel diatas maka NGT score = (0,5 x 10 x 7) + 1 = 36

Berdasarkan NGT score = 36 maka faktor vital yang menjadi penyebab terjadinya benang putus berdasarkan tabel adalah :

1. Pack Leakage 2. Flying Filament

3. Bacteria in Oil Emulsion 4. Intrinsic of Velocity Polymer 5. Wipping Activity

6. Continuous Polymer Filter 3.2.4. Improve

Berikut ini beberapa tindakan perbaikan yang dilakukan untuk mengurangi tingkat kecacatan benang putus pada beberapa penyebab utamanya yang berpedoman pada prinsip 5S.

1. Seito (Susun), dilakukan pada Improvement Pack Leakage. Tindakan perbaikannya yaitu melakukan perakitan pack dengan benar, setelah itu menyusunnya pada rak penyimpanan.

2. Seiketsu (Konsisten), dilakukan pada Improvement Flying Filament dengan cara melakukan wipping dan membersihkan pack dengan segera pada saat terjadi benang putus

3. Seiso (Menjaga kebersihan), Adapun Langkah perbaikan yang dilakukan untuk menghilangkan bakteri pada oil emulsion adalah sebagai ,menguras tangka, membersihkan endapan yang terdapat pada tangki. membersihan selang saluran oil emulsion, menggunakan antiseptik dan konsentrasi yang berbeda pada setiap tangki.

4. Shitsuke (Disiplin terhadap Prosedur) dilakukan pada Improvement Wipping Activity tindakan yang dilakukan yaitu memasang lampu penerangan, menggunakan spin coat yang tajam dan menambah silicon spray dan Memberikan pengarahan tentang wipping activity sesuai prosedur kepada karyawan.

5. Seiri (Menyisihkan), dilakukan pada Improvement Different Pressure of CPF. Langkah perbaikan yang dilakukan agar perbedaan pressure tidak tinggi dan melt polymer dapat berjalan dengan lancar adalah mengganti CPF yang sudah kotor dengan CPF yang bersih.

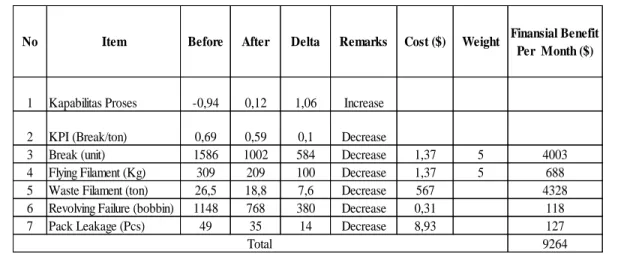

3.2.4.1 Improve Result

Berikut hasil perbaikan (improve result) setelah melakukan perbaikan dengan metode 5S

Tabel 4 Data Hasil Perbaikan Dengan Metode 5S

7

3.2.5 Control

Control merupakan suatu tahapan pengawasan dalam mempertahankan segala perbaikan yang telah dilakukan.

Berikut diagram I-MR yang digunakan untuk mengontrol break/ton pada proses pembuatan benang POY.

Gambar 3 Peta Control I-MR break/ton POY

IV. Kesimpulan

Bedasarkan hasil Observasi dilapangan maka penelitian ini mendapatkan hasil sebagai berikut

1. Implementasi Lean Six Sigma untuk mengurangi tingkat kecacatan benang putus pada proses pembuatan benang POY di PT. X Tbk. Divisi Polyester CP1 dengan menggunakan metode DMAIC dimulai dengan analiasa kapabilitas proses dilanjutkan dengan langkah-langkah perbaikan dengan menggunakan metode 5S mampu mengurangi mengurangi cacat benang putus dari 1586 unit/bulan menjadi 1002 unit/bulan sehingga turun sebesar 584 unit/bulan.

Selain itu dengan mengimplementasikan Lean Six Sigma di PT. X Tbk. Divisi Polyester mampu mengurangi jumlah waste filament 26.5 ton/bulan menjadi 18,8 ton/bulan (turun 7,6 ton/bulan)

2. Keuntungan yang didapat oleh PT. X Tbk. dengan mengimplementasikan Lean Six Sigma antara lain mampu meningkatkan kapabilitas proses dari -0,94 menjadi 0,12 (naik 1,06) sehingga kualitas hasil produksi semakin baik.

Dengan mengimplementasikan Lean Six Sigma pada proses pembuatan benang POY PT.X Tbk. mendapat keuntungan finansial dengan cara menurunkan jumlah cacat benang putus, jumlah waste filament, flying filament, revolving failure dan pack leakage sebesar $9264/bulan.

No Item Before After Delta Remarks Cost ($) Weight Finansial Benefit Per Month ($)

1 Kapabilitas Proses -0,94 0,12 1,06 Increase

2 KPI (Break/ton) 0,69 0,59 0,1 Decrease

3 Break (unit) 1586 1002 584 Decrease 1,37 5 4003

4 Flying Filament (Kg) 309 209 100 Decrease 1,37 5 688

5 Waste Filament (ton) 26,5 18,8 7,6 Decrease 567 4328

6 Revolving Failure (bobbin) 1148 768 380 Decrease 0,31 118

7 Pack Leakage (Pcs) 49 35 14 Decrease 8,93 127

9264 Total

8

V. Referensi

Ariani, Dorothea Wahyu, 2003 Manajemen Kualitas Pendekatan Sisi Kualitatif. Ghalia Indonesia: Jakarta.

Crosby, P.B. 1979. Quality Is Free. McGraw-Hill, New York.

Deming, W.E. 1982. Out OF The Crisis-Quality, Productivity, and Competitive Position. Cambridge University Press.

Evans, J. R., & Lindsay, W. M. 2007. An Introduction to Six Sigma & Process Improvement. Jakarta: Salemba Empat.

Juran, J.M. 1993.Quality Planning and Analysis,3rd Edition. McGraw- Hill Book Inc.New York.

Kotler,Philip.1997, Manajemen Pemasaran. Edisi Bahasa Indonesia jilid satu. Jakarta: Prentice Hall.

Listiani, T. (2014). Penerapan Konsep 5S dalam Upaya Menciptakan Lingkungan Kerja yang Ergonomis di STIA LAN Bandung. Jurnal Ilmu Administrasi., 7(3), 214.

Gaspersz, V. 2011. Lean Six Sigma for Manufacturing and Service Industries. Bogor: Vinchristo Publication.

Gaspersz, Vincent, 2007. Lean Six Sigma for Manufacturing and Service Industries, Jakarta: PT. Gramedia Pustaka Utama.

Gaspersz, Vincent. Continuous Cost Reduction Through Lean-Sigma Approach. Penerbit PT Gramedia Pustaka Utama. Jakarta. 2006.

Montgomery, Douglas C. Introduction to Statistical Quality Control. 4th Editon. New York: John Wiley & Sons, Inc.

Pete & Holpp. 2002. What Is Six Sigma. Yogjakarta : ANDI.

Heizer, Jay and Render, Barry. 2005 Operation Management, Edisi Ketujuh, diterjemahkan oleh dwianoegrahwati Setyoningsih, M.Eng.Sc dan Indra Almahdy, M.Sc. Penerbit Salemba Empat Jakarta.

Risma. 2016. Analisis Penerapan Konsep 5S di Bagian Proses Maintenance PT. Traktor Nusantara. Jurnal Teknik Industri, 2(2), 114.

Sofyan, Assauri. 1998. Manajemen Operasi Dan Produksi . Jakarta : LP FE Universitas Indonesia.

Susetyo, Joko. 2011. Aplikasi Six Sigma DMAIC dan Kaizen Sebagai Metode Pengendalian d a n Perbaikan Kualitas Produk. Jurnal Teknologi. Volume 4 No.1 61-53. Yogyakarta : Institut Sains & Teknologi AKPRIND.

Widianti, T. (2015). Implementasi 5S untuk Optimalisasi Keselamatan, Kesehatan, dan Performa Kerja. Jurnal Teknik Industri, 2(2), 114.