BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Persaingan yang dihadapi industri manufaktur dalam hal merebut pasar semakin pesat. Setiap perusahaan hendaknya meningkatkan kualitas perusahaannya dengan selalu berusaha untuk meminimalisasi ketidaksesuaian, pemborosan, dan meningkatkan efisiensi dari keseluruhan proses, sehingga proses dapat dikendalikan dengan tujuan untuk dapat meminimisasi pemborosan. Akan tetapi, dalam kenyataannya akan selalu ada ketidaksesuaian dari produk yang dihasilkan dan jenis-jenis pemborosan (waste) yang terdapat di lantai produksi.

Sistem produksi memegang peranan besar terkait seberapa efisien sistem produksi yang dijalankan sangat berpengaruh terhadap performansi perusahaan tersebut. Pendekatan yang dapat digunakan untuk mengatasi masalah ketidakefisienan atau pemborosan yang terjadi dalam sistem produksi suatu perusahaan adalah lean six sigma. Lean six sigma digunakan untuk memperbaiki kualitas produksi di perusahaan dengan memperhatikan waste.

tidak perlu (excessive transportation), ketidaksesuaian proses (inappropriate processing), persediaan yang berlebih (inventory), gerakan yang tidak perlu

(motion), dan produk cacat (defect).

PT. Industri Karet Nusantara merupakan pabrik industri karet yang berlokasi di jalan Medan Tanjung Morawa Km 9,5 Medan, Sumatera Utara. Pabrik ini terdiri dari Rubber Article Factory (RAF), memproduksi karet gelang,

packing sterilizer, dock fender, conveyer belt dan Rubber Thread Factory (RTF) yang memproduksi benang karet yang dapat digunakan untuk bahan baku industri tekstil. Pada penelitian ini, yang menjadi objek adalah Rubber Thread Factory

(RTF) dengan produk benang karet. Dalam proses produksi benang karet terdapat beberapa waste (pemborosan). Jenis pemborosan yang ditemukan antara lain

Defect, overproduction, motion, transportation, ,Overproduction, waiting dan

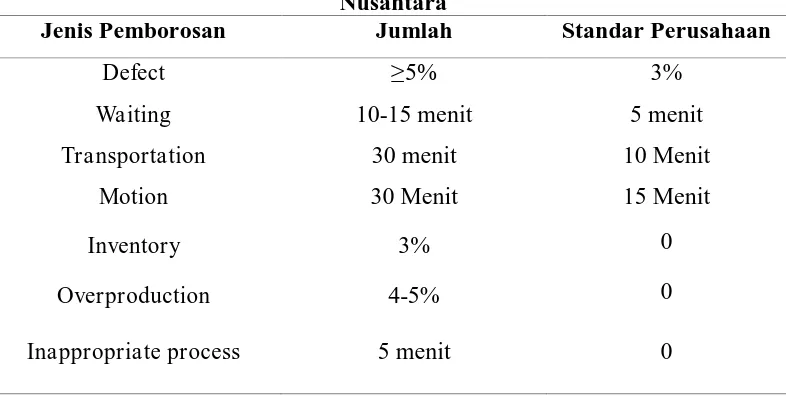

Inappropriate processyang cukup lama. Beberapa Waste pada proses produksi. . Beberapa pemborosan yang terjadi pada proses produksi dapat dilihat pada Tabel 1.1

Tabel 1.1 Jenis Pemborosan Produk Benang Karet PT.Industri Karet Nusantara

Jenis Pemborosan Jumlah Standar Perusahaan

Defect ≥5% 3%

Waiting 10-15 menit 5 menit

Transportation 30 menit 10 Menit

Motion 30 Menit 15 Menit

Inventory 3% 0

Overproduction 4-5% 0

Inappropriate process 5 menit 0

Berdasarkan Tabel 1.1, dapat dilihat bahwa rata-rata tiap satu siklus operasi menunjukkan tingginya waste yang dihasilkan. Perusahaan harus memperbaiki kinerjanya agar tetap unggul dalam menghadapi persaingan tersebut. Perbaikan yang dapat dilakukan oleh perusahaan adalah mengurangi pemborosan (waste) yang terjadi selama proses produksi. Salah satu metode yang dapat digunakan dalam pengurangan waste tersebut adalah metode pendekatan Lean Six Sigma.

1Penelitian terdahulu dilakukan oleh Abdul Halim, Mochamad Choiri dan Ceria Farela mengenai implementasi lean six sigma sebagai upaya meminimasi

waste pada pembuatan webb di PT Temprina Media Grafika Ngajuk dengan tujuan untuk mengidentifikasi jenis-jenis waste yang terjadi dalam proses produksi, menganalisis faktor-faktor penyebab waste, serta memberikan usulan pebaikan untuk meminimasi waste. Penelitian ini dilakukan dengan tahap DMAIC sesuai dengan langkah dalam six sigma. Ketujuh jenis waste teridentifikasi terjadi pada proses produksi webb, yaitu waiting, unnecessary inventory, defect, overproduction, unnecessary motion inappropriate processing dan transportation. Rekonmendasi perbaikan yang diusulkan dalam penelitian ini didasarkan dari hasil identifikasi Critical To Waste yang telah dianalisis menggunakan fishbone

diagram dan FMEA untuk menentukan waste mana yang menjadi prioritas diberikan usulan perbaikan. Dari hasil tabel FMEA didapatkan waste waiting dan

defect yang menjadi prioritas untuk segera diperbaiki. Rekomdasi perbaikan yang

1Abdul Halim, dkk. 2014. “Implementasi Lean Six Sigma Sebagai Upaya Meminimasi Waste Pada

diusulkan untuk kedua waste tersebut adalah melakukan checklist, preventive maintenance, konsep 5S, dan penambahan fasilitas kerja.

2Penelitian lain juga dilakukan oleh Joshua Chan Ren Jie, Sharul Kamaruddin dan Ishak Abd Azid mengenai penarapan lean six sigma di usaha kecil menengah (UKM) – study kasus di perusahaan percetakan dengan tujuan untuk memberikan kerangka LSS terstruktur yang dapat diadopsi pada UKM Percetakan untuk mengurangi limbah dan variasi dalam produksi mereka. Penerapan kerangka LSS telah menyediakan pendekatan yang sistematis dan dipandu untuk mengidentifikasi masalah dan untuk menyediakan solusi yang layak dan mempertahankan perbaikan dibuat. Setiap langkah yang diambil dalam pendekatan ini telah ditunjukkan dalam rincian dalam setiap fase studi. A1 mesin memiliki tambahan 869,000 kapasitas/jam untuk membantu perusahaan menghadapi permintaan pelanggan. Tambahan kapasitas ini bernilai 2 bulan saat ini kapasitas produksi pencetakan label. Peningkatan yang signifikan telah diamati dalam mesin A1, mana itu menghasilkan produktivitas dari kesan/jam 2,709 memberikan 3,303 kesan/jam 21,93% peningkatan.

3Penelitian lain juga dilakukan oleh Jui Chin Jiang dan Thi Anh Tuyet mengenai perbaikan proses dengan mengaplikasikan metode lean six sigma dan TRIZ pada perusahan kopi untuk mengembangkan proses yang lebih baik yang menghasilkan produktivitas dan efektivitas yang tinggi, waiting time rendah

2 Kamaruddin Shahrul,dkk. 2014. “Implementing the Lean Six Sigma Framework in a Small

Medium Enterprise (SME) – A Case Study in a Printing Company” Pulau pinang: Malaysia

3Jiang,jui-chin.2015. “Process improvement by application of Lean Six Sigma and TRIZ

untuk menghilangkan waste yang tidak perlu pada inspeksi/transportasi produk selama sistem operasi, menghasilkan sistem proses yang lebih efektif yang menjadi lebih stabilitas dan dapat diandalkan. Hasil menunjukkan bahwa prediksi peningkatan model berhasil mengurangi pemborosan waktu tunggu untuk inspeksi 46,54% dan transportasi selama sistem operasi 38,12%. Hal ini menunjukkan reduksi non value added sebesar 38,12%.

4Penelitian lain dilakukan Aditya Yanuar Dwi Pradita dan Hari Supriyanto mengenai penerapan lean six sigma untuk meningkatkan kualitas prooduksi dengan memperhatikan faktor lingkungan studi kasus : PT.Loka Refractories Wira Jatim dengan tujuan untuk memperbaiki kualitas produksi di perusahaan dengan memperhatikan waste dan non-value adding activity untuk meminimasi sumber daya dalam meningkatkan kualitas produksi, dimana konsep lean akan mampu memunculkan E-DOWNTIME wa ste di perusahaan. Untuk metode pengukuran kinerja lingkungan dilakukan untuk menampilkan permasalahan lingkungan yang ditimbulkan oleh perusahaan, sehingga alternatif perbaikan yang ditentukan bisa mempertimbangkan dampak lingkungan yang mungkin dimunculkan. Tahapan pengukuran aspek lingkungan dilakukan pada besarnya emisi karbon yang dihasilkan oleh perusahaan dengan menggunakan satuan konversi karbon. Sehingga penggabungan kedua metode ini mampu menunjukkan aktivitas produksi yang paling signifikan menimbulkan dampak lingkungan dan nantinya

4 Supriyanto,Hari,dkk.2014” Penerapan Lean Six Sigma Untuk Meningkatkan Kualitas Produksi

Dengan Memperhatikan Faktor Lingkungan Studi Kasus: PT Loka Rerractories Wira Jatim”.

dijadikan sebagai bahan pertimbangan dalam menyusun perbaikan dalam masalah kualitas produksi di perusahaan.

Berdasarkan latar belakang diatas, peneliti berencana untuk memperbaiki proses produksi dengan mengurangi waste (pemborosan). Lean Manufacturing

merupakan metode untuk meningkatkan responsiveness melalui usaha pengurangan waste. Six sigma digunakan untuk memperbaiki proses produksi dengan minimalisasi variasi produk, sehingga dapat mengurangi waste pada proses produksi.

1.2. Perumusan Masalah

Pokok permasalahan pada penelitian ini adalah banyaknya waste yang terdapat pada proses produksi mengurangi efesiensi lini produksi pabrik.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini adalah untuk memperbaiki proses produksi pada produk benang karet untuk meningkatkan kelancaran pada proses produksi.

Tujuan khusus dalam penelitian ini adalah :

1. Mengidentifikasi jenis-jenis waste (pemborosan) pada proses produksi benang karet.

2. Melakukan perbaikan pada proses produksi dengan DMAIC (Define, Measure, Analyze,Improve, Control)

1.4. Manfaat Penelitian

Penelitian ini diharapkan manfaat terhadap : 1. Bagi Perusahaan

Memberikan masukan bagi perusahaan dalam hal meminimalkan waste pada proses produksi benang karet.

2. Bagi Mahasiswa

Mempertajam kemampuan analisis dan berfikir yang lebih sistematis, memberikan dan menambah pemahaman tentang cara melakukan suatu penelitian dalam menghasilkan karya ilmiah yang bermanfaat.

3. Bagi Universitas

Penelitian ini dapat bermanfaat bagi pengembangan ilmu dan bahan referensi bagi program studi terutama dalam proses penilaian karya ilmiah.

1.5. Batasan dan Asumsi Penelitian

Pembatasan masalah dilakukan agar penelitian lebih terarah untuk mencapai tujuan dan memberikan ruang lingkup penelitian. Batasan masalah yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Penelitian ini hanya satu produk yaitu benang karet

2. Jenis pemborosan yang menjadi objek penelitian ini adalah pemborosan yang ditentukan sesuai dengan fenomena pemborosan yang terjadi pada lantai produksi serta kesesuaian dengan tinjauan pustaka yang mendukung penelitian ini.

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini adalah : 1. Sistem produksi dan produk yang diamati tidak berubah (tetap) selama

penelitian berlansung.

2. Pekerja sudah mengetahui dan mengusai bidang pekerjaanya sesuai dengan metode kerja.

3. Data kapasitas mesin yang digunakan adalah kapasitas normal.

4. Tidak terjadi hal-hal yang dapat mengganggu kegiatan perusahaan seperti bencana alam atau demonstrasi

1.6. Sistematika Penulisan Laporan Tugas Sarjana

Sistematika yang digunakan dalam penulian tugas sarjana ini adalah sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari peneliti untuk membuat suatu rancangan perbaikan terhadap masalah lead time dan kualitas produksi di perusahaan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian, dan sistematika penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, menjelaskan sejarah dan gambaran umum perusahaan, struktur organisasi, organisasi dan manajemen, teknologi serta proses produksi.

Measure, Analyze, Improve, Control). Sumber teori atau literatur yang digunakan diambil dari referensi buku-buku dan jurnal penelitian yang berhubungan dengan topik tersebut dan disertakan pada Daftar Pustaka.

Bab IV Metodologi Penelitian, mengemukakan tahapan-tahapan pengurangan waste untuk meningkatkan kecepatan proses dan kualitas produk benang karet dengan menggunakan pendekatan Lean Six Sigma Metode DMAIC, yang dimulai dari tempat dan waktu penelitian, objek penelitian, jenis penelitian, variabel penelitian , analisis pemecahan masalah hingga kesimpulan dan saran yang diberikan kepada pihak perusahaan.

Bab V Pengumpulan dan Pengolahan Data, mengidentifikasi data primer yaitu data pengukuran waktu proses produksi, Rating factor dan Allowance, data atribut pemborosan, serta data sekunder yaitu jumlah permintaan produk Selain itu, juga terdapat tahap pengolahan data dengan menggunakan pendekatan Lean Six Sigma metode DMAIC untuk mendapatkan pemecahan masalah. Tahap dari metode DMAIC yang digunakan dalam pengolahan data adalah Tahap Define, Tahap Measure, Tahap analyze, Tahap Improve dan Tahap Control.

Bab VI Analisis Pemecahan Masalah, meliputi analisis dari hasil pengolahan data dan alternatif dari pemecahan masalah.